Настоящее изобретение, в общем, относится к завихрителю, в частности, газовой турбины, а также улучшениям для дальнейшего сведения к минимуму загрязнителей воздуха, таких как оксидов азота (NOx).

В камере сгорания газотурбинного двигателя топливо сгорает или сжигается для получения под давлением горячих отработавших газов, которые затем подаются в ступень турбины, где они, расширяясь и охлаждаясь, передают импульс лопастям турбины, тем самым вызывая вращательное движение ротора турбины. Механическую мощность ротора турбины можно затем использовать для привода генератора с целью выработки электроэнергии или для приведение в движение машины. Сгорание в современных камерах сгорания газотурбинных двигателей, например, в камерах сгорания DLE (Dry Low Emissions) с низким выбросом твердых частиц, инициируется и поддерживается путем использования пилотного топлива и основного топлива, подаваемых в различных местах камеры сгорания и на различных стадиях работы. Однако сжигание топлива приводит к ряду нежелательных примесей в выхлопном газе, которые наносят ущерб окружающей среде. Поэтому, как правило, желательно удерживать загрязняющие вещества, например, оксид азота (NOx), монооксид углерода и т.д. на наиболее низком уровне.

Существуют две основные меры, с помощью которых достигается снижение температуры пламени горения. Во-первых, необходимо использовать обедненную стехиометрию с тонким распределением топлива в воздухе, создавая смесь топливо/воздух с низкой долей топлива. Относительно небольшая доля топлива приводит к пламени горения с низкой температурой. Второй мерой является обеспечение тщательного смешивания топлива и воздуха до того, как происходит сгорание. Чем лучше перемешивание, тем более равномерно топливо распределяется в зоне сгорания, и существует меньше областей, где концентрация топлива значительно выше среднего. Это помогает предотвращать горячие точки в зоне горения, которые могут возникать из-за местных максимумов в соотношении топливо/воздух в смеси. При высокой местной концентрации топливо/воздух в виде богатых топливом карманов температура в этой местной области повышается, и, как результат, количества выбросов, например, NOx в выхлопе увеличивается.

Современная газовая турбина, следовательно, может использовать концепцию предварительного смешивания воздуха и топлива в обедненной стехиометрии перед сгоранием этой смеси топливо/воздух. Предварительное смешивание может происходить путем впрыскивания топлива, например основного газообразного топлива в поток воздуха в зоне завихрения камеры сгорания, которая расположена вверх по потоку из зоны горения. Завихрение ведет к смешиванию топлива и воздуха перед тем, как смесь топливо/воздух входит в зону горения. Даже несмотря на то, что из-за предварительного смешивания воздуха и топлива, как правило, предполагается хорошее перемешивание, может случиться так, что при работе газовых турбин, особенно при определенных нагрузках, смешивание топлива может не быть оптимальным, как желательно. Топливо, эжектированное во входящий поток воздуха и предназначенное для создания завихренной смеси топливо/воздух, может течь более или менее обтекаемым образом вдоль воздушного потока и, таким образом, не достигается соответствующее перемешивание.

EP2161502 (Al) раскрывает горелку, имеющую воздуховод предварительного смешивания, продолжающийся вдоль оси горелки, где воздух для сгорания подают через воздуховод. Устройство для завихривания, например, завихривающую лопатку, располагают в воздуховоде. Устройство для завихривания впрыскивает высококалорийное топливо, например, природный газ, в воздуховод через входную ступень, включающую впускное отверстие. Устройство для завихривания включает в себя другую ступень для входа, включающую впускное отверстие, т.е. расточенное отверстие, для впрыскивания низкокалорийного топлива, например, синтез-газа. Распределительное отверстие, т.е. расточенное распределительное отверстие, образовано с трапецеидальной площадью поверхности, где площадь поверхности включает в себя закругления с двух сторон.

DE102009038845 относится к вихревой лопасти, содержащей первый комплект газовых патрубков и еще дополнительный второй комплект газовых патрубков. Упомянутые патрубки питаются первой распределительной трубкой, и патрубки - второй распределительной трубкой, причем распределительная трубка интегрирована в вихревую лопасть, которая выполнена в виде двух половин лопасти, разделенных между первой распределительной трубкой и второй распределительной трубкой. Изобретение также относится к горелке и газовой турбине.

W02007131818 (Al) раскрывает завихритель для использования в горелке газотурбинного двигателя, причем завихритель содержит множество лопаток, расположенных по кругу, причем каналы определяются между смежными лопатками в круге, причем каждый канал потока имеет впускной конец и выпускной конец, при работе завихрителя поток воздуха и топлива, движущийся вдоль каждой канала потока от его впускного конца к его выпускному концу, так что завихритель обеспечивает завихряющуюся смесь воздуха и топлива, причем, по меньшей мере, одна лопатка выполнена с возможностью создавать вихревой поток, который проходит от кромки лопатки, примыкающей к выпускному концу канала потока, внутрь завихряющейся смеси, тем самым улучшая смешивание воздуха и топлива в завихряющейся смеси.

Что касается вышеупомянутого уровня техники, то целью изобретения является создание завихрителя, в частности, завихрителя для камеры сгорания газовой турбины, блока камеры сгорания, оснащенного таким завихрителем, а также газовой турбины, имеющей, по меньшей мере, один такой блок камеры сгорания, который, в свою очередь, включает в себя один или более таких завихрителей таким образом, чтобы смешивание топлива и воздуха в завихривающей области улучшалось путем обеспечения гомогенной смеси топливо/воздух, особенно при всех возможных нагрузках газовой турбины.

Вышеуказанная цель достигается с помощью завихрителя для создания смеси топливо/воздух по п.1, блока камеры сгорания, оснащенного таким завихрителем по п.13, а также газотурбинного двигателя, имеющего, по меньшей мере, один такой блок камеры сгорания по п.14 настоящего изобретения. Предпочтительные варианты воплощения настоящего изобретения представлены в зависимых пунктах формулы изобретения.

В первом аспекте настоящего изобретения представлен завихритель для создания завихривающейся смеси топливо/воздух. Завихритель, имеющий центральную ось и содержащий кольцевой массив лопаток, расположенный на опорной плите и окружающий центральную ось; кольцевую закрывающую плиту, размещенную поверх кольцевого массива лопаток. Множество смесительных каналов образовано кольцевым массивом лопаток, опорной плитой и кольцевой закрывающей плитой для смешивания топлива и воздуха.

По меньшей мере, один смесительный канал из множества смесительных каналов определяется противоположными стенками двух соседних лопаток из множества лопаток. По меньшей мере, одна из противоположных стенок включает в себя, по меньшей мере, одно первичное боковое отверстие для впрыскивания, далее также называемое как первичное отверстие, приспособленное эжектировать поток топлива в смесительный канал. Стенка, имеющая первичное боковое отверстие для впрыскивания, также включает в себя, по меньшей мере, одно вторичное боковое отверстие для впрыскивания, далее также называемое как вторичное отверстие, которое соответствует первичному боковому отверстию для впрыскивания. Вторичное боковое отверстие для впрыскивания расположено на стенке лопатки таким образом, чтобы струя, эжектируемая из вторичного бокового отверстия для впрыскивания, создавала турбулентность внутри смесительного канала в потоке, эжектированным из первичного бокового отверстия для впрыскивания. Турбулентность увеличивает смешивание воздуха и топлива, особенно основного газообразного топлива, которое, в свою очередь, сводит к минимуму загрязняющие воздух вещества, такие как оксиды азота (NOx).

Множество смесительных каналов выполнено с возможностью направлять воздух (а затем смеси воздуха и топлива) в радиальном направлении внутрь относительно центральной оси. Множество смесительных каналов дополнительно расположены так, чтобы направлять воздух (а затем смесь воздуха и топлива) в тангенциальном и внутреннем направлении относительно центральной оси. Таким образом, смесь воздуха и топлива вынуждают закручиваться вокруг центральной оси и в сторону от опорной плиты. Множество смесительных каналов дополнительно расположено, чтобы направлять воздух (а затем смесь воздуха и топлива) параллельно поверхности опорной плиты, когда он проходит через смесительные каналы.

Смешивание топлива с воздухом, текущим в камеру сгорания внутрь и через завихритель, улучшается. Поскольку смешивание главным образом происходит в смесительных каналах, благодаря настоящему изобретению, смешивание топлива и воздуха улучшается, до того, как топливо поступает, и когда топливо поступает в камеру сгорания. Карманы, богатые топливом в области основного пламени камеры горения, таким образом, уменьшаются и, в свою очередь, приводят к снижению выбросов. Кроме того, уменьшается вероятность образования каких либо горячих точек на поверхности корпуса жаровой трубы или камеры горелки и, следовательно, достигается лучший срок службы компонента внутри или вокруг камеры сгорания, например поверхности корпуса жаровой трубы.

В варианте воплощения завихрителя на стенке вторичное боковое отверстие для впрыскивания расположено в радиальном направлении внутрь от первичного бокового отверстия для впрыскивания. Это обеспечивает схему размещения или расположения первичного и вторичного отверстий для впрыскивания для осуществления настоящего изобретения.

В другом варианте воплощения завихрителя расстояние вторичного бокового отверстия для впрыскивания от первичного бокового отверстия для впрыскивания составляет от 10% до 20% от длины стенки, измеренной вдоль стенки, от радиально внутреннего тонкого конца лопатки к радиально внешнему широкому концу лопатки. Таким образом, вторичное отверстие для впрыскивания топлива расположено близко к первичному отверстию для впрыскивания топлива относительно длины стенки, которая равна или по существу равна длине смесительного канала, и, таким образом, струя, эжектированная из вторичного отверстия легко взаимодействует с потоком, эжектированным из первичного отверстия, для создания или увеличения турбулентности в топливе.

В другом варианте воплощения завихрителя вертикальное расстояние первичного бокового отверстия для впрыскивания от кольцевого основания равно вертикальному расстоянию вторичного бокового отверстия для впрыскивания от кольцевого основания. Таким образом, первичное и вторичное отверстия находятся на одинаковом уровне, т.е. на одинаковой высоте, от кольцевого основания, т.е. вдоль прямой линии, которая соединяет первичное отверстие, и вторичное отверстие перпендикулярно к центральной оси. Таким образом, поток топлива, эжектированный из первичного отверстия и текущий в радиальном направлении внутрь более или менее обтекаемым способом, проходит или течет поверх относительно стенки, таким образом, струя из вторичного отверстия легко направляется в поток топлива просто с помощью струи, образованной от перпендикулярного, относительно стенки, эжектирования топлива из вторичного отверстия.

В другом варианте воплощения завихрителя размер первичного бокового отверстия для впрыскивания больше, чем размер вторичного бокового отверстия для впрыскивания. Поскольку вторичное отверстие меньше, чем первичное отверстие, например, вторичное отверстие имеет меньший диаметр по сравнению с первичным отверстием с тем же самым давлением подачи топлива, достигается скорость струи больше. Таким образом, струя обладает большим моментом и создает большее возмущение, и, таким образом, лучшую турбулентность, в потоке топлива из первичного отверстия.

В другом варианте воплощения завихрителя стенка включает в себя, по меньшей мере, первое первичное боковое отверстие для впрыскивания и второе первичное боковое отверстие для впрыскивания. Стенка также включает в себя, по меньшей мере, первое вторичное боковое отверстие для впрыскивания, соответствующее первому первичному боковому отверстию для впрыскивания, а также второе вторичное боковое отверстие для впрыскивания, соответствующее второму первичному боковому отверстию для впрыскивания. Таким образом, вводится более потоков, чем один, и более соответствующих струй, чем одна, в смесительный канал для создания увеличенной турбулентности.

В другом варианте воплощения первое первичное боковое отверстие для впрыскивания и второе первичное боковое отверстие на стенке расположены на расстоянии друг от друга в осевом направлении. Горизонтальное расстояние первого первичного бокового отверстия для впрыскивания от внутреннего в радиальном направлении тонкого конца лопатки завихрителя равно горизонтальному расстоянию второго первичного бокового отверстия для впрыскивания от внутреннего в радиальном направлении тонкого конца лопатки завихрителя. В другом варианте воплощения завихрителя первое вторичное боковое отверстие для впрыскивания и второе вторичное боковое отверстие для впрыскивания расположены на стенке на расстоянии друг от друга в осевом направлении. Горизонтальное расстояние первого вторичного бокового отверстия для впрыскивания от внутреннего в радиальном направлении тонкого конца лопатки завихрителя равно горизонтальному расстоянию второго вторичного бокового отверстия для впрыскивания от внутреннего в радиальном направлении тонкого конца лопатки завихрителя. Таким образом, два первичных отверстия и два соответствующих вторичных отверстия расположены таким образом, чтобы струи из вторичных отверстий могли вызывать или увеличивать турбулентность в соответствующих потоках из первичных отверстий.

В другом варианте воплощения завихрителя вертикальное расстояние первого первичного бокового отверстия для впрыскивания от кольцевого основания равно вертикальному расстоянию первого вторичного бокового отверстия для впрыскивания, соответствующего первому первичному боковому отверстию для впрыскивания. В варианте воплощения вертикальное расстояние второго первичного бокового отверстия для впрыскивания от кольцевого основания равно вертикальному расстоянию второго вторичного бокового отверстия для впрыскивания, соответствующего второму первичному боковому отверстию для впрыскивания. Таким образом, два первичных отверстия и два соответствующих вторичных отверстия выравнены по горизонтали. Потоки топлива, эжектированные из первичных отверстий и текущие в радиальном направлении или горизонтально внутрь, текут через соответствующие вторичные отверстия и, таким образом, струи из вторичных отверстий легко направляются в соответствующие потоки топлива просто с помощью струй, образованных от перпендикулярного относительно стенки эжектирования топлива.

В другом варианте воплощения завихрителя лопатка, имеющая одно или более первичных боковых отверстий для впрыскивания и одно или более соответствующих вторичных боковых отверстий для впрыскивания, включает в себя канал подачи топлива, приспособленный подавать топливо в одно или более первичных боковых отверстий для впрыскивания и в одно или более соответствующих вторичных боковых отверстий для впрыскивания. Таким образом, топливо может подаваться в первичное и вторичное отверстия путем использования одного и того же канала подачи топлива, а это делает лопатки простыми по конструкции.

В другом варианте воплощения завихрителя лопатка, имеющая одно или более первичных боковых отверстий для впрыскивания и одно или более соответствующих вторичных боковых отверстий для впрыскивания, включает в себя первый канал подачи топлива и второй канал подачи топлива. Первый канал подачи топлива приспособлен подавать топливо в одно или более первичных боковых отверстий. Второй канал подачи топлива приспособлен подавать топливо в одно или более соответствующих вторичных боковых отверстий. Внутри лопатки второй канал подачи топлива гидравлически отделен от первого канала подачи топлива. Таким образом, топливо подается в первичное(ые) отверстие(я) и вторичное(ые) отверстие(я) путем использования различных каналов подачи топлива. Поскольку каналы подачи топлива гидравлически не соединены внутри лопатки, топлива могут подаваться в первичное и вторичное отверстия при разных давлениях. Это также делает возможным селективное использование первичного и вторичного отверстий, т.е. только в первичное(ые) отверстие(я) может подаваться топливо с использованием первого канала подачи топлива, или в оба, первичное и вторичное отверстия может подаваться топливо, таким образом, делая возможным создание селективной турбулентности, как и где желательно.

Во втором аспекте настоящего изобретения представлен блок камены сгорания для газотурбинного двигателя. Блок камеры сгорания включает в себя камеру сгорания и завихритель. Камера сгорания имеет продольную ось. Завихритель является таким, как описан согласно первому аспекту настоящего изобретения. Завихритель установлен так, что центральная ось завихрителя совмещена с продольной осью камеры сгорания. Блок камеры сгорания по настоящему изобретению имеет те же преимущества, как вышеупомянутый аспект настоящего изобретения.

В третьем аспекте настоящего изобретения представлен газотурбинный двигатель. Газотурбинный двигатель включает в себя, по меньшей мере, один блок камеры сгорания. Блок камеры сгорания является таким, как описано согласно второму аспекту настоящего изобретения. Газотурбинный двигатель по настоящему изобретению имеет те же преимущества, как вышеупомянутый второй аспект настоящего изобретения.

Вышеупомянутые особенности и другие признаки и преимущества настоящего изобретения и способ их достижения станут более очевидными, и само изобретение будет понятно лучше при обращении к последующему описанию вариантов воплощения настоящего изобретения, взятых вместе с приложенными чертежами, на которых:

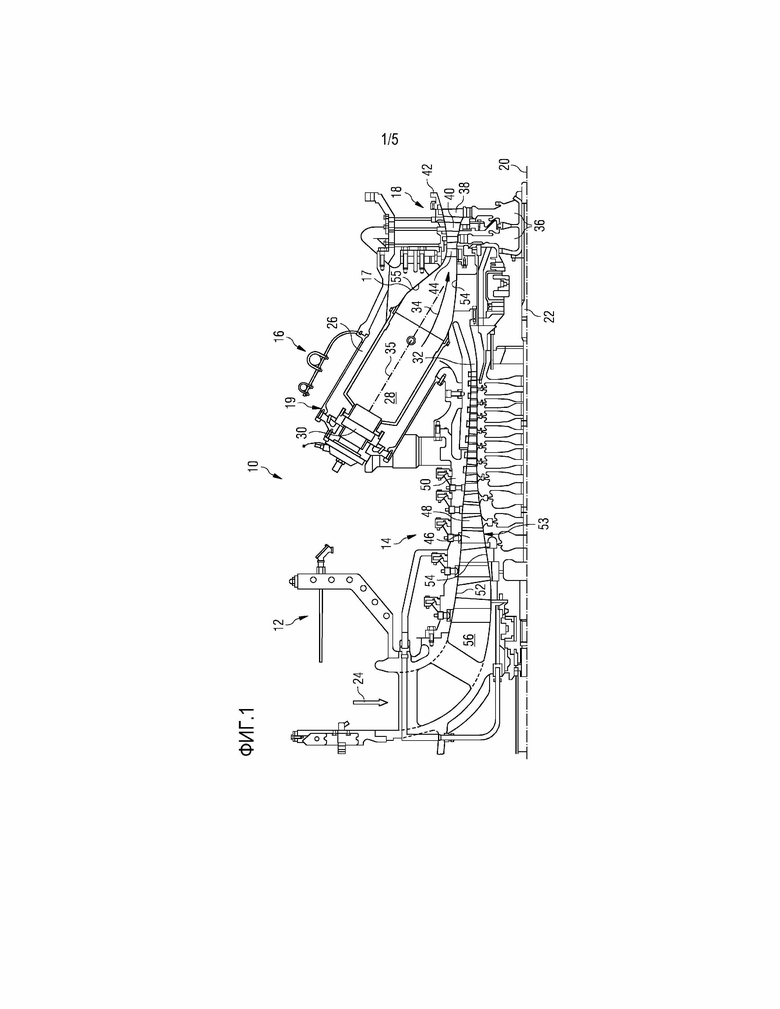

Фиг.1 показывает часть примера варианта осуществления газотурбинного двигателя в разрезе, и в который включены пример варианта воплощения завихрителя и пример варианта воплощения блока камеры сгорания по настоящему изобретению.

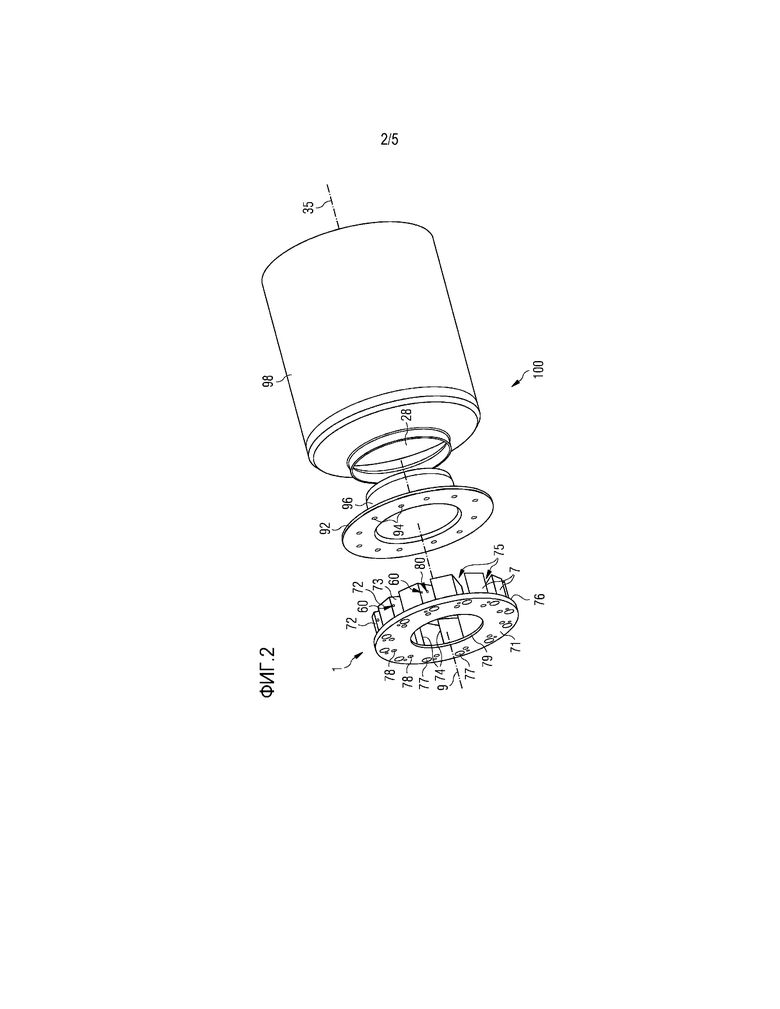

Фиг.2 схематически иллюстрирует пространственное изображение из примера варианта осуществления блока камеры сгорания, включающего пример варианта осуществления завихрителя по настоящему изобретению.

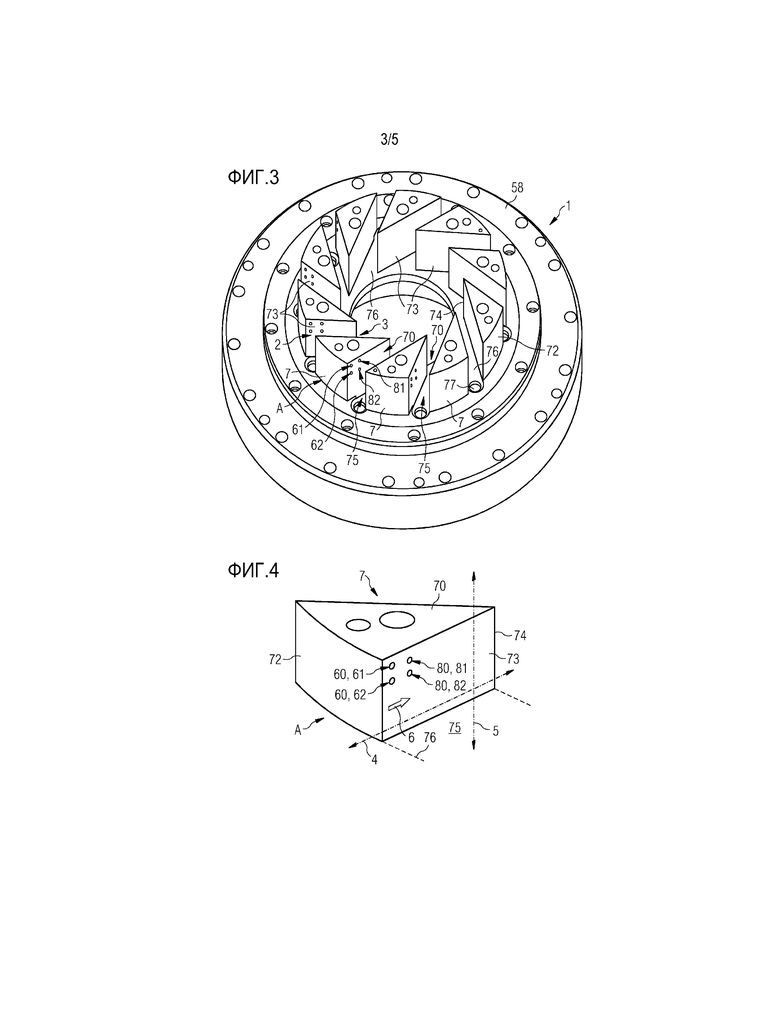

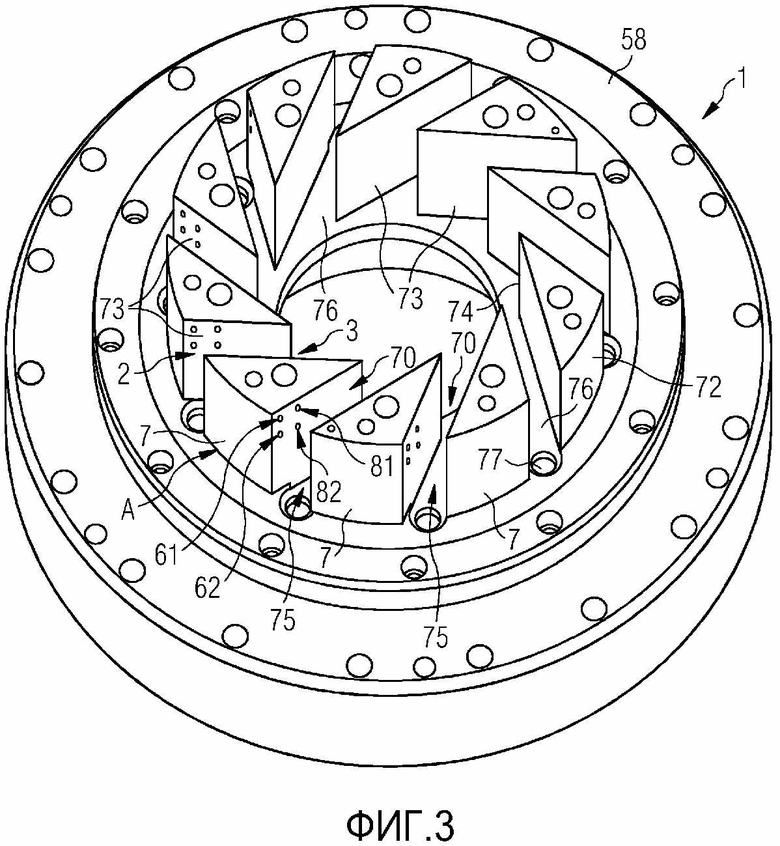

Фиг.3 схематически иллюстрирует вид в перспективе завихрителя из блока камеры сгорания из фиг.2.

Фиг.4 схематически иллюстрирует вид в перспективе лопатки завихрителя из фиг.3.

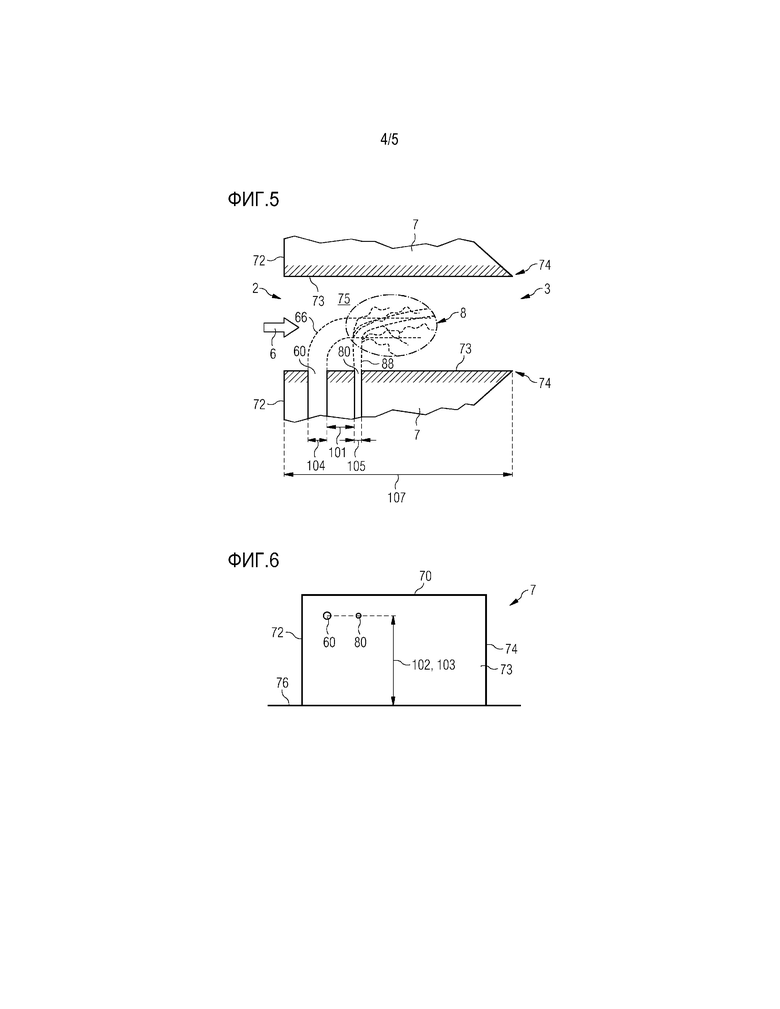

Фиг.5 схематически иллюстрирует вид сверху соседних лопаток из примера воплощения завихрителя, изображающий схематически работу завихрителя по настоящему изобретению;

Фиг.6 схематически иллюстрирует схему расположения первичного и вторичного боковых отверстий для впрыскивания на стенке лопатки завихрителя.

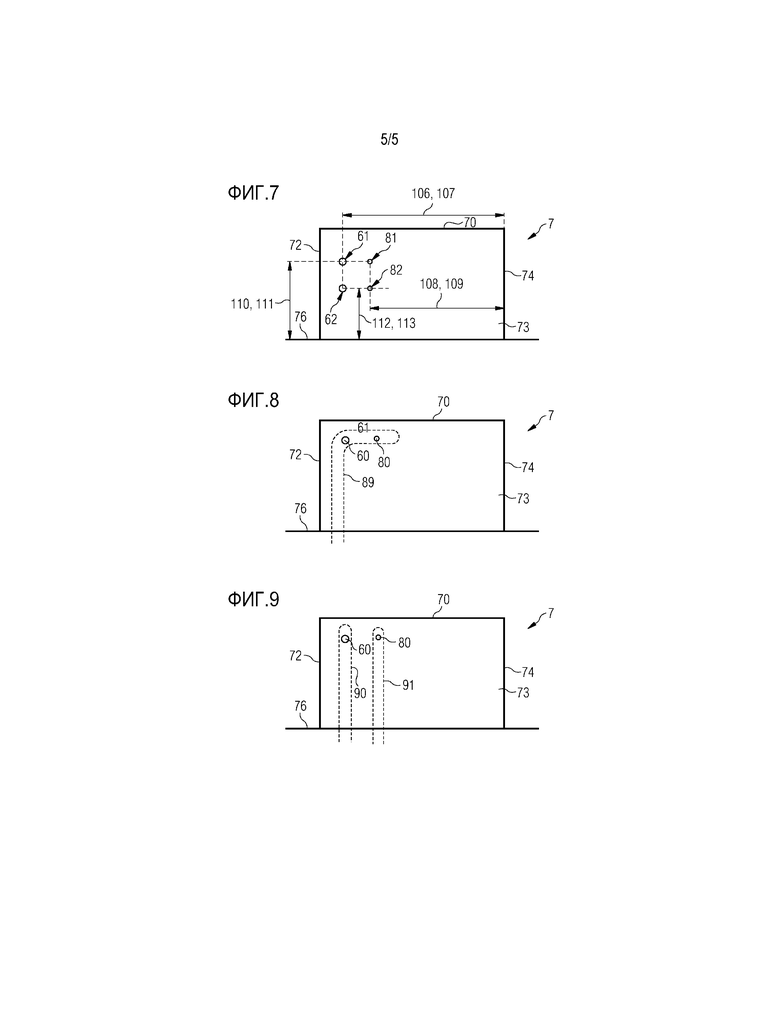

Фиг.7 схематически иллюстрирует другую схему расположения множества первичных боковых отверстий для впрыскивания и множества вторичных боковых отверстий для впрыскивания на стенке лопатки завихрителя.

Фиг.8 схематически иллюстрирует схему канала подачи топлива в лопатке завихрителя; и

Фиг.9 схематически иллюстрирует другую схему каналов подачи топлива в лопатке завихрителя; в соответствии с аспектами настоящего изобретения.

Ниже подробно описаны вышеупомянутые и другие признаки настоящего изобретения. Различные варианты воплощения описаны со ссылкой на чертеж, в котором одинаковые ссылочные позиции использованы для обозначения одинаковых во всем элементов. В нижеследующем описании с целью объяснения изложены многочисленные конкретные подробности для обеспечения полного понимания одного или нескольких вариантов воплощения. Можно отметить, что иллюстрированные варианты воплощения предназначены для объяснения, а не для ограничения изобретения. Может быть очевидно, что такие варианты воплощения могут осуществляться на практике без этих конкретных подробностей.

Фиг.1 показывает пример газотурбинного двигателя 10 в разрезе. Газотурбинный двигатель 10 содержит в ряд по потоку впуск 12, компрессор или компрессорную секцию 14, блок 16 камеры сгорания и турбинную секцию 18, которые, как правило, расположены в ряд по потоку, и, как правило, вокруг и в направлении оси вращения 20. Газотурбинный двигатель 10 дополнительно содержит вал 22, который вращается вокруг оси вращения 20 и который проходит продольно по газотурбинному двигателю 10. Вал 22 с возможностью передачи приводного усилия соединяет турбинную секцию 18 с компрессорной секцией 14.

В работе газотурбинного двигателя 10 воздух 24, который забирается через воздушный впуск 12, сжимается с помощью компрессорной секции 14 и доставляется в блок камеры сгорания или блок 16 горелки. Блок 16 горелки содержит камеру 16 горелки, одну или более камер сгорания 28, проходящих вдоль продольной оси 35, и, по меньшей мере, одну горелку 30, неподвижно прикрепленную к каждой камере сгорания 28. Блок 16 камеры сгорания может содержать более чем одну горелку 30 наряду с завихрителем 1 (не показано на фиг.1, показано на фиг.2 и 3). Продольная ось 35 проходит через центр завихрителя. Камеры сгорания 28 и горелки 30 расположены внутри блока 26 горелок. Сжатый воздух, проходящий через компрессор 14, поступает в диффузор 32 и выпускается из диффузора 32 внутрь блока 26 горелок, откуда часть воздуха поступает в горелку 30 и смешивается с газообразным или жидким топливом. Смесь топливо/воздух затем сжигается и газы сгорания 34 или рабочий газ от сгорания направляется через камеру 28 сгорания в турбинную секцию 18 через переходной канал 17.

Этот пример газотурбинного двигателя 10 имеет компоновку 16 блока трубчато-кольцевой камеры сгорания, которая образована кольцевым массивом корпусов 19 камер сгорания, каждый из которых имеет горелку 30 и камеру сгорания 28, переходной канал 17 имеет, как правило, круговой впуск, который стыкуется с камерой сгорания 28, и выпуск в виде кольцевого сегмента. Кольцевой массив выпусков переходного канала образует кольцевое пространство для направления газов сгорания в турбину 18.

Турбинная секция 18 содержит ряд несущих лопатки дисков 36, прикрепленных к валу 22. В настоящем примере каждый из двух дисков 36 служит носителем кольцевого массива турбинных лопаток 38. Однако число несущих лопатки дисков может быть различным, т.е. только один диск или более чем два диска. Кроме того, направляющие лопатки 40, которые прикреплены неподвижно к статору 42 газотурбинного двигателя 10, размещены между ступенями кольцевых массивов турбинных лопаток 38. Между выходом из камеры 28 сгорания и ведущими турбинными лопатками 38 предусмотрены входные направляющие лопатки 44, и которые направляют поток рабочего газа на турбинные лопатки 38.

Газ 34 сгорания из камеры сгорания 28 поступает в турбинную секцию 18 и приводит в движение турбинные лопатки 38, которые, в свою очередь, вращают вал 22. Направляющие лопатки 40, 44 служат для оптимизации угла газа сгорания или рабочего газа (34) на турбинных лопатках 38.

Турбинная секция 18 приводит в действие компрессорную секцию 14. Компрессорная секция 14 содержит осевой ряд ступеней лопаток 46 и ступени роторных лопаток 48. Ступени роторных лопаток 48 содержат роторный диск, поддерживающий кольцевой массив лопаток. Компрессорная секция также содержит корпус 50, который окружает ступени ротора и поддерживает ступени лопаток 48. Ступени направляющих лопаток включают в себя кольцевой массив проходящих в радиальном направлении лопаток, которые установлены на корпусе 50. Лопатки предназначены для подачи потока газа под оптимальным углом для лопаток в данной рабочей точке двигателя. Некоторые ступени направляющих лопаток имеют поворотные лопатки, где угол лопаток относительно их собственной продольной оси можно регулировать по углу в соответствии с характеристиками воздушного потока, которые могут возникать при различных условиях работы двигателя.

Корпус 50 определяет в радиальном направлении внешнюю поверхность 52 канала 56 компрессора 14. Внутренняя поверхность 54 канала 56 в радиальном направлении, по меньшей мере, частично определяется роторным барабаном 53 ротора, который частично определяется кольцевым массивом ступеней роторных лопаток 48.

Настоящее изобретение описано со ссылкой на вышеприведенный пример турбинного двигателя, имеющего единственный вал или турбокомпрессор, соединяющий одноступенчатый, многоступенчатый компрессор и одноступенчатую или многоступенчатую турбину. Однако следует понимать, что настоящее изобретение в равной степени применимо к двух- или трехвальным двигателям, и которое может использоваться для промышленного, авиационного или морского применений. Кроме того, компоновка 16 трубчато-кольцевой камеры сгорания также используется с целями примера, и следует понимать, что настоящее изобретение в равной степени применимо к кольцевому типу и камерам сгорания трубчатого типа. Термины осевой, радиальный и окружной, как использованные ниже, сделаны относительно центральной оси 9 (показано на фиг.2) завихрителя 1 (показано на фиг.2). Завихритель 1 по настоящему изобретению и/или блок 100 камеры сгорания по настоящему изобретению включен в газотурбинный двигатель 10 из фиг.1.

Фиг.2 схематически показывает вид с пространственным разделением деталей из примера варианта воплощения блока 100 камеры сгорания, включающего в себя пример варианта воплощения завихрителя 1 по настоящему изобретению. Можно отметить, что завихритель 1 и/или блок 100 камеры сгорания, как правило, может включать в себя больше деталей, а на фиг.2 изобразили только те детали или компоненты, которые важны для понимания настоящего изобретения.

Блок 100 камеры сгорания, далее называемый как блок 100, включает в себя горелку (не показана), завихритель 1, например радиальный завихритель 1, имеющий вихревые лопатки 7, как правило, клиновидной формы и в форме сегмента, расположенные на кольцевом основании 76 вокруг центральной оси 9 завихрителя 1, для создания завихренной смеси топлива и воздуха, далее также называемой смесь топливо/воздух. Кольцевое основание 76 является стороной кольцевой или круговой опорной плиты 71. Следует иметь в виду, что там, где опорная плита 71 имеет кольцевую или кольцеобразную форму, пилотная горелка вставлена в кольцо. Пилотная горелка плотно прилегает к кольцу, и, таким образом, воздух не поступает в область завихрителя, кроме пилотного воздуха. Кроме того блок 100 включает в себя кольцевую закрывающую плиту 92, к которой прикреплены вихревые лопатки 7 завихрителя 1, и камеру сгорания 28, определенную корпусом 98 камеры сгорания, и, необязательно, переходный отсек, называемый как предварительная камера 96 сгорания, размещенный между завихрителем 1 и корпусом 98 камеры сгорания. Камера сгорания 28 имеет диаметр больше, чем диаметр предварительной камеры 96 сгорания. Камера сгорания 28 может быть соединена с предварительной камерой 96 сгорания посредством купольной части (на показана), содержащей купольную плиту (не показана). В общем, переходный отсек 17 или предварительная камера 96 сгорания может быть задействован как однокомпонентное продолжение корпуса камеры сгорания или жаровая труба 98 по направлению к пилотной горелке, или как отдельная часть между пилотной горелкой и корпусом камеры сгорания или жаровой трубой 98. Завихритель 1 и камера сгорания 28 показывают по существу вращательную симметрию вокруг продольной оси 35. В общем, продольная ось 35 представляет собой ось симметрии для блока 100 камеры сгорания и его компонентов, включая завихритель 1. Центральная ось 9 завихрителя 1 совмещена с продольной осью 35 в блоке 100 камеры сгорания, т.е. продольная ось 35 проходит через центральную ось 9 завихрителя 1.

Как показано на фиг 3 в сочетании с фиг.2, в завихрителе 1 множество, например двенадцать, вихревых лопаток 7 расположены по кругу на расстоянии вокруг кольцевой опорной плиты 71, в частности, на кольцевом основании 76, чтобы образовать смесительные каналы или щели 75 между соседними вихревыми лопатками 7. Кольцевая опорная плита 71 включает в себя в радиальном направлении на внешнем конце каждой щели 75 основные отверстия 77 для впрыскивания, посредством которых основное топливо подается в завихритель 1. Каждая вихревая лопатка 7 дополнительно включает в себя в радиальном направлении на внешнем конце каждой щели стороны 73 или ее стенки 73 одно или более боковых отверстий для впрыскивания, посредством которых основное топливо также подается в завихритель 1. Одно боковое отверстие для впрыскивания на стенку 73, ниже также называемое как первичное боковое отверстие 60 для впрыскивания или отверстие 60, было показано в варианте воплощения завихрителя 1, изображенного на фиг.2, в то время как два боковых отверстия на стенку 73, оба из которых являются первичными боковыми отверстиями 60 для впрыскивания, однако далее также упоминаются как первое первичное боковое отверстие 61 для впрыскивания или отверстие 61 и второе первичное боковое отверстие 62 для впрыскивания или отверстие 62, изображены в варианте воплощения завихрителя 1, показанного на фиг.3. Возможен дополнительный вариант воплощения завихрителя 1 с более чем двумя первичными боковыми отверстиями 60 для впрыскивания, который находится в рамках объема настоящего изобретения.

Кроме того, стенка 73 лопатки 7 завихрителя 1 включает в себя одно или более дополнительных боковых отверстий для впрыскивания, посредством которых основное топливо подается в завихритель 1. Одно такое боковое отверстие для впрыскивания на стенку 73, ниже также называемое как вторичное боковое отверстие 80 для впрыскивания или отверстие 80, было показано в варианте воплощения завихрителя 1, изображенного на фиг.2, при этом два боковых отверстия на стенку 73, оба из которых являются вторичными боковыми отверстиями 80 для впрыскивания, однако далее также упоминаемые как первое вторичное боковое отверстие 81 для впрыскивания или отверстие 81 и второе вторичное боковое отверстие 82 для впрыскивания или отверстие 82, изображены в варианте воплощения завихрителя 1, показанного на фиг.3. Возможен дополнительный вариант воплощения завихрителя 1 с более чем двумя вторичными боковыми отверстиями 80 для впрыскивания, который находится вполне в рамках объема настоящего изобретения. В примере варианта воплощения завихрителя 1, число отверстий 80 соответствует числу отверстий 60, т.е. если есть два отверстия 60, например, отверстие 61 и отверстие 62 из фиг.3, то стенка 73 лопатки 7 завихрителя 1 также включает в себя два отверстия 80, например отверстие 81 и отверстие 82.

Множество установочных отверстий 78 проходят через вихревые лопатки 7 и опорную плиту 71, через которые вихревые лопатки 7 неподвижно крепятся на опорной плите 71, как показано на фиг.2. Альтернативно, вихревые лопатки 7 могут быть выполнены как единое целое с опорной пластиной 71, т.е. как одно удлинение детали. Как правило, опорная плита закреплена на переходной плите (не показано), расположенной кольцеобразно вокруг горелки 30 (на фиг.1), однако завихритель 1 вместе с вихревыми лопатками может быть расположен в блоке 100 при опоре завихрителя 1 на других компонентах (не показано). Как видно на фиг.3 каждая вихревая лопатка 7 имеет тонкий конец 74, который имеет в радиальном направлении внутреннее положение и противоположно расположенный широкий конец 72.

Как показано на фиг.2, предварительная камера 96 по форме является цилиндрической и может быть выполнена как единое целое с кольцевой закрывающей плитой 92 или может быть прикреплена к кольцевой закрывающей плите 92 посредством промежуточного компонента (не показано). Таким образом, на одной стороне кольцевой закрывающей плиты 92 прикреплены вихревые лопатки 7 через множество установочных отверстий 94, включенных в кольцевую закрывающую плиту 92, совмещенных с установочными отверстиями 78 вихревых лопаток 7 с использованием гаек и болтов (не показано), а на другой стороне кольцевой закрывающей плиты 92 предварительная камера 96 выполнена как одно целое или прикреплена посредством проставки (не показано). Можно отметить, что блок завихрителя 1, вихревых лопаток 7, кольцевой закрывающей плиты 92 и предварительной камеры 96, показанный на фиг.2 настоящего раскрытия, приведен только с целями примера, и, что могут быть другие детали и компоненты, такие как другие кольцевые плиты (не показано), которые соединяют один компонент с другим, например, вихревые лопатки 7 могут быть соединены или выполнены как единое целое с верхней плитой (не показано), которые затем могут быть соединены с другой кольцевой закрывающей плитой 92.

Как показано на фиг.3, воздух подается в радиальном направлении во внешний впускной конец 2 щелей 75 завихрителя 70 и перемещается в основном в радиальном направлении внутрь вдоль щелей 75, ограниченных на сторонах между двумя соседними вихревыми лопатками 7, кольцевой плитой 76 снизу, и верхнюю область 70, которая может быть образована поверхностью кольцевой закрывающей плиты 92, обращенной к вихревым лопаткам 7. Основное топливо подается в основные отверстия 77 для впрыскивания, в первичные боковые отверстия 60, 61, 62 и во вторичные боковые отверстия 80, 81, 82, которые все открыты в щелях 75 так, чтобы входить в щели 75 и смешиваться с воздухом, перемещающимся вдоль щелей 75 в радиальном направлении внутрь. Воздух и топливо, эжектированные отверстиями 77, отверстиями 60, 61, 62 и отверстиями 80, 81, 82, покидает щели 75 в радиальном направлении через внутренний выпускной конец 3 щелей 75. Таким образом, завихритель 1 создает завихряющуюся смесь топливо/воздух в кольцевой области непосредственно в радиальном направлении внутрь от выпускных концов 3 щелей 75 и также во внутренней части щелей 75. Эта завихренная смесь перемещается в осевом направлении вдоль блока 100 в камеру сгорания 28, проходя через кольцевую закрывающую плиту 92 и предварительную камеру 96.

Ниже, более детально объясняется расположение на стенке 73 лопатки 7 и действие одного или более первичных боковых отверстий 60, 61, 62 для впрыскивания и соответствующим им одного или более вторичных боковых отверстий 80, 81, 82 со ссылкой на фиг.4, 5, 6 и 7 в сочетании с фиг.3.

Фиг.4 схематически изображает одну лопатку 7 завихрителя 1. Лопатка 7, изображенная на фигуре 4, представляет собой лопатку 7, обозначенную как 'A' на фиг.3 для удобства понимания. Как показано на фиг.4, два первичных отверстия 60, т.е. отверстие 61 и отверстие 62, расположены на стенке 73 лопатки 7. Каждое из отверстий 61 и 62 имеет соответствующее вторичное отверстие 80, т.е. отверстие 81, соответствующее отверстию 61, и отверстие 82, соответствующее отверстию 62. Отверстия 61, 62 расположены, как правило, по направлению к верхней части 70 лопатки 7. Например, расстояние каждого из отверстий 61 и 62, т.е. отверстия 60, от кольцевого основания 76 составляет от 65% до 91% от расстояния верхней части 70 лопатки 7 от кольцевого основания 76, измеренного вдоль стенки 73. Соответствующие отверстия 81 и 82 также расположены по направлению к верхней части 70 лопатки 7. Кроме того, отверстия 61, 62 обычно расположены в радиальном направлении наружу, т.е. по направлению к широкому внешнему концу 72 лопатки 7 по сравнению с соответствующими отверстиями 81 и 82 лопатки 7. Направление потока воздуха изобразили стрелкой, обозначенной 6 на фиг.4. На последующих фигурах, конкретно фигурах 5, 6 и 7, расположение отверстий 61, 62 и соответствующих отверстий 81 и 82 выразили в терминах горизонтальных расстояний и вертикальных расстояний. Ось 4 показывает направление, вдоль которого измерены горизонтальные расстояния, т.е. вдоль стенки 73 и от тонкого конца 74 лопатки 7. Ось 5 показывает направление, вдоль которого измерены вертикальные расстояния, т. е. вдоль стенки 73 и от кольцевого основания 76 щели 75. Ось 4 и ось 5, как правило, перпендикулярны друг другу, и ось 5, как правило, перпендикулярна кольцевому основанию 76.

На фиг.5 ссылаются далее для дополнительного объяснения расположения и функционирования отверстия 60 и отверстия 80, которое применимо также к размещению и функционированию отверстий 61 и, 62 и отверстий 81, 82 на фигуре 4. Фиг.5 показывает противоположные стенки 73 двух соседних лопаток 7 завихрителя 1, которые образуют щель 75. Соседние лопатки 7, изображенные на фиг.5, взяты из множества лопаток 7, изображенных на фиг. 2 и 3, и расположены на кольцевом основании 76 и проходят в радиальном направлении вокруг центральной оси 9 завихрителя 1, как показано на фиг.2. Одна из противоположных стенок 73 имеет первичное боковое отверстие 60 для впрыскивания, т.е. отверстие 60. Во время работы завихрителя 1, т.е. во время работы газотурбинного двигателя 10, из отверстия 60 поток 66 топлива эжектируется в смесительный канал 75 или щель 75. Поток 66 после его эжектирования из отверстия 60 поворачивает и течет вместе с воздухом 6, идущим от внешнего впускного конца 2, и текущим по направлению к внутреннему выпускному концу 3. Та же самая стенка 73 имеет вторичное боковое отверстие 80 для впрыскивания, т.е. отверстие 80, соответствующее отверстию 60. Из отверстия 80 струя 88 топлива эжектируется в щель 75. Струя 88 топлива после ее эжектирования из отверстия 80 также поворачивает и течет вместе с воздухом 6, идущим из внешнего впускного конца 2 по направлению к внутреннему выпускному концу 3.

Однако отверстие 80 расположено на стенке 73 лопатки 7 таким образом, что струя 88 попадает или впадает или продвигается в поток 66 и, тем самым, создает турбулентность 8 в потоке 66. Турбулентность 8 создается там, где струя 88 смешивается с потоком 66 или продвигается в него. Турбулентность 8 распространяется вниз по потоку, т.е. по направлению к выпускному концу 3 щели 75. Турбулентность 8 способствует смешиванию топлива, поступающего из отверстия 60 и отверстия 80, с воздухом 6. Турбулентность 8, т.е. нарушение и беспорядок, распространяется в щели 75 и также способствует смешиванию топлива, идущего из отверстия 77 (показано на фиг.3), с воздухом 6.

Для способствования продвижению струи 88 в поток 66 отверстие 80 размещают в радиальном направлении внутрь от первичного бокового отверстия 60 для впрыскивания. Однако в другом варианте воплощения (не показано) завихрителя 1 отверстие 80 может не быть в радиальном направлении внутрь по сравнению с отверстием 60 и может находиться на том же самом радиальном расстоянии как отверстие 60, но поток 88 может быть эжектирован под углом к потоку 66, чтобы вызвать продвижение струи 88 в поток 66. Кроме того, для способствования или облегчения смешивания струи 88 с потоком 66, пока струя еще имеет существенный момент, отверстие 80 располагают вблизи отверстия 60, например, отверстие 60 и отверстие 80 располагают или размещают на стенке 73, так чтобы расстояние 101 между отверстием 60 и отверстием 80 составляло от 10% до 20% от длины 107 стенки 73. Длина 107 представляет собой расстояние между широким внешним концом 72 лопатки 7 и тонким внутренним концом 74 лопатки 7 и измеряется вдоль стенки 73. В другом варианте воплощения расстояние 107 может быть даже меньшим, например, от 5% до 10% от длины 107 стенки 73. Кроме того, расстояние отверстия 60 от внутреннего тонкого конца 74 стенки 73 составляет от 85% до 95% от длины стенки 73.

В варианте осуществления завихрителя 1 отверстие 80 меньше, чем отверстие 60, т.е. размер 104, например, диаметр отверстия 60, больше чем размер 105, например, диаметра отверстия 80. С меньшим диаметром отверстия 80 эжектированная струя 88 будет иметь больше момент, даже если давление при котором топливо подается в отверстие 80, является таким же, как давление, при котором топливо подается в отверстие 60. Например, размер 105 отверстия 80 составляет от 50% до 70% от размера 104 отверстия 60.

Фиг. 6 показывает размещение отверстия 60 и отверстия 80, когда на стенке 73 присутствует только одно из каждого, например, как в завихрителе 1, показанном на фиг.2. В этом варианте воплощения завихрителя 1 вертикальное расстояние 102 отверстия 60 от кольцевого основания 76 равное или такое же, как вертикальное расстояние 103 отверстия 80 от кольцевого основания 76. Можно отметить, что вертикальные расстояния 102, 103 могут или измеряться от центров (не показано) или геометрических центров (не показано) отверстия 60 и отверстия 80, соответственно, или может измеряться от кромки или границы отверстий 60, 80 таким образом, что отверстия 60, 80 являются смежными, но ограничены в пределах измеренных расстояний 102, 103.

Фиг.7 показывает размещение отверстия 60 и отверстие 80, когда на стенке 73 присутствует более чем одно из каждого, например, скажем, два отверстия 60, т.е. отверстия 61, 62 и два отверстия 80, т.е. отверстия 81, 82, как в завихрителе 1, показанного на фиг.3 и 4. В одном варианте воплощения завихрителя 1 отверстие 61 и отверстие 62 расположены на расстоянии в осевом направлении, т.е. отверстие 61 находится на верхней части или над отверстием 62 в осевом направлении, т.е. вдоль или параллельно оси 5 из фиг.4. Например, расстояние между отверстиями 61 и 62 составляет от 10% до 30% от расстояния верхней части 70 лопатки 7 от кольцевого основания 76. Кроме того, в этом варианте воплощения завихрителя 1 горизонтальное расстояние 106 отверстия 61 от внутреннего тонкого конца 74 лопатки 7 равное или такое же, как горизонтальное расстояние 107 отверстия 62 от внутреннего тонкого конца 74 лопатки 7, т.е. отверстие 61 находится точно над отверстием 62 на стенке 73 относительно кольцевого основания 76, т.е. в направлении, представленном осью 5 на фиг. 4.

В связанном варианте осуществления завихрителя 1, как показано на фиг.7, отверстие 81 и отверстие 82 также находятся на расстоянии друг от друга в осевом направлении, т.е. отверстие 81 находится на верхней части или над отверстием 82 в осевом направлении, т.е. вдоль или параллельно оси 5 на фиг.4. Кроме того, в этом варианте воплощения завихрителя 1 горизонтальное расстояние 108 отверстия 81 от внутреннего тонкого конца 74 лопатки 7 является равным или таким же, как горизонтальное расстояние 109 отверстия 82 от внутреннего тонкого конца 74 лопатки 7, т.е. отверстие 81 находится точно над отверстием 82 на стенке 73 относительно кольцевого основания 76, т.е. в направлении, представленным осью 5 на фиг.4.

В дополнительном варианте воплощения завихрителя 1, как изображено на фиг.7, вертикальное расстояние 110 отверстия 61 от кольцевого основания 76 является равным или таким же, как вертикальное расстояние 111 отверстия 81 от кольцевого основания 76, т.е. отверстие 81 находится сбоку и на том же уровне, как отверстие 61 в горизонтальном направлении, т.е. вдоль или параллельно оси 4 на фиг.4. Кроме того, в этом варианте воплощения завихрителя 1 вертикальное расстояние 112 отверстия 62 от кольцевого основания 76 является равным или таким же, как вертикальное расстояние 113 отверстия 82 от кольцевого основания 76, т.е. отверстие 82 находится сбоку и на том же уровне, как отверстие 62, в горизонтальном направлении, т.е. вдоль или параллельно оси 4 на фиг.4.

Можно заметить, что вертикальные расстояния 110, 111, 112 и 113 могут быть измерены или от центров (не показано) или геометрических центров (не показано) отверстия 61, отверстия 81 отверстия 62 и отверстия 82, соответственно, или могут быть измерены от кромки или границы отверстий 61, 81, 62, 82 таким образом, что отверстия 61, 81, 62, 82 являются смежными, но ограничены в пределах измеренных расстояний 110, 111, 112 и 113. Аналогично, можно заметить, что горизонтальные расстояния 106, 107, 108 и 109 могут быть измерены или от центров (не показано) или геометрических центров (не показано) отверстия 61, отверстия 62, отверстия 81, отверстия 82, соответственно, или могут быть измерены от кромки или границы отверстий 61, 62, 81, 82 таким образом, что отверстия 61, 62, 81, 82 являются смежными, но ограничены в пределах измеренных горизонтальных расстояний 106, 111, 107 и 109.

Фиг. 8 и 9 ниже схематически представляют два варианта воплощения завихрителя 1, показывая различные пути подачи топлива в отверстие 60 и отверстие 80 лопатки 7. Как показано на фиг.8, в завихрителе 1 лопатка 7 включает в себя канал 89 подачи топлива. Канал 89 подачи топлива обычно подает топливо, например, газообразное топливо, в оба отверстия 60 и 80. Альтернативно, как показано на фиг.9, в завихрителе 1 лопатка 7 включает в себя два отдельных канала подачи топлива, а именно первый канал 90 подачи топлива, который, как правило, подает газообразное топливо в отверстие 60, и второй канал 91 подачи топлива, который, как правило, подает газовое топливо в отверстие 80. Каналы 90 и 91 отделены гидравлически друг от друга внутри лопатки 7, означая, что топливо, текущее через канал 90 в отверстие 60 всегда отделено внутри лопатки 7 от топлива, текущего через канал 91 в отверстие 80. Каналы 90 и 91 могут иметь устройства регулирования потока или оборудование, связанное с ними, например, клапан управления потоком, измерители расхода и т.д., и, таким образом, количества топлива, эжектируемого через отверстие 60 в виде потока 66 и через отверстие 80 в виде струи 88 изменяются независимо. Конструкция и функционирование каналов подачи топлива в лопатках 7 завихрителей 1, а также аналогично структура и функционирование потока через топливные каналы, как правило, известны в области техники для газовых турбин 10 и других сопутствующих областях, и, таким образом, здесь подробно не объясняются ради краткости.

Хотя настоящее изобретение было описано подробно со ссылкой на определенные варианты воплощения, следует понимать, что настоящее изобретение не ограничено теми точным вариантами воплощения. Можно заметить, что использование терминов "первый", "второй" и т.д. не означает какой-либо порядок по важности, а, скорее, термины "первый", "второй" и т.д. использованы, чтобы различать один элемент от другого. Точнее, принимая во внимание настоящее раскрытие, которое описывает варианты примеров осуществления изобретения на практике, многие модификации и варианты будут представлять сами специалисты в области техники без отступления от объема этого изобретения. Поэтому, объем изобретения указан последующей формулой изобретения, а не предшествующим описанием. Все изменения, модификации и варианты, входящие в значение и диапазон эквивалентности формулы изобретения должны рассматриваться в рамках ее объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАВИХРИТЕЛЬ ДЛЯ СМЕШИВАНИЯ ТОПЛИВА С ВОЗДУХОМ В ДВИГАТЕЛЕ СГОРАНИЯ | 2017 |

|

RU2716951C1 |

| СИСТЕМА ВПРЫСКИВАНИЯ СМЕСИ ВОЗДУХА С ТОПЛИВОМ В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2478878C2 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ СО СВЕРХНИЗКИМИ ВЫБРОСАМИ | 2011 |

|

RU2566887C9 |

| ОСЕВОЙ ЗАВИХРИТЕЛЬ ДЛЯ КАМЕРЫ СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2013 |

|

RU2570989C2 |

| Жаровая труба камеры сгорания газотурбинного двигателя | 2016 |

|

RU2633982C1 |

| Система предварительного смешивания топлива и воздуха (варианты) и способ смешивания | 2013 |

|

RU2643908C2 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ И ТОПЛИВНЫЙ ИНЖЕКТОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2135898C1 |

| ТОПЛИВОВОЗДУШНАЯ ФОРСУНКА (ВАРИАНТЫ ), КАМЕРА СГОРАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ ) И СПОСОБ РАБОТЫ ТОПЛИВОВОЗДУШНОЙ ФОРСУНКИ (ВАРИАНТЫ ) | 2013 |

|

RU2621566C2 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ДЛЯ ТУРБОМАШИНЫ | 2012 |

|

RU2604260C2 |

| ИНЖЕКЦИОННЫЙ УЗЕЛ КАМЕРЫ СГОРАНИЯ | 2007 |

|

RU2443943C2 |

Завихритель (1) для создания смеси топливо/воздух имеет центральную ось (9) и содержит кольцевой массив лопаток (7), кольцевую закрывающую плиту (92) и множество смесительных каналов (75). Кольцевой массив лопаток (7) размещен на опорной плите (71) и проходит вокруг центральной оси (9). Кольцевая закрывающая плита (92) расположена поверх кольцевого массива лопаток. Множество смесительных каналов (75) образовано кольцевым массивом лопаток (7), опорной плитой (71) и кольцевой закрывающей плитой (92) для смешивания топлива и воздуха (6). По меньшей мере, один смесительный канал (75) из множества смесительных каналов (75) определен противоположными стенками (73) двух соседних лопаток (7) из множества лопаток (7). По меньшей мере, одна из противоположных стенок (7) включает в себя, по меньшей мере, одно первичное боковое отверстие (60) для впрыскивания, выполненное с возможностью эжектирования потока (66) топлива в смесительный канал (75), и, по меньшей мере, одно вторичное боковое отверстие (80) для впрыскивания, соответствующее первичному боковому отверстию (60) впрыскивания и выполненное с возможностью эжектирования струи (88) топлива в смесительный канал (75). Вторичное боковое отверстие (80) для впрыскивания расположено на стенке (73) лопатки (7) так, чтобы струя (88), эжектируемая из вторичного бокового отверстия (80) для впрыскивания, создавала турбулентность (8) в смесительном канале (75) в потоке (66), эжектированном из первичного бокового отверстия (60) для впрыскивания. Расстояние (101) вторичного бокового отверстия (80) для впрыскивания от первичного бокового отверстия (60) для впрыскивания составляет от 10% до 20% или от 5% до 10% от длины (107) стенки (73), измеренной вдоль стенки (73) в радиальном направлении от внутреннего тонкого конца (74) лопатки (7) до в радиальном направлении внешнего широкого конца (72) лопатки (7). Изобретение направлено на улучшение смешивания топлива и воздуха в завихряющей области путем обеспечения гомогенной смеси топливо/воздух при всех возможных нагрузках газовой турбины. 3 н. и 10 з.п. ф-лы, 9 ил.

1. Завихритель (1) для создания смеси топливо/воздух, причем завихритель (1) имеет центральную ось (9) и содержит:

кольцевой массив лопаток (7), размещенный на опорной плите (71) и проходящий вокруг центральной оси (9);

кольцевую закрывающую плиту (92), расположенную поверх кольцевого массива лопаток (7);

множество смесительных каналов (75), образованных кольцевым массивом лопаток (7), опорной плитой (71) и кольцевой закрывающей плитой (92), для смешивания топлива и воздуха (6),

причем, по меньшей мере, один смесительный канал (75) из множества смесительных каналов (75) определен противоположными стенками (73) двух соседних лопаток (7) из множества лопаток (7), при этом, по меньшей мере, одна из противоположных стенок (7) включает в себя, по меньшей мере, одно первичное боковое отверстие (60) для впрыскивания, выполненное с возможностью эжектирования потока (66) топлива в смесительный канал (75), и, по меньшей мере, одно вторичное боковое отверстие (80) для впрыскивания, соответствующее первичному боковому отверстию (60) впрыскивания и выполненное с возможностью эжектирования струи (88) топлива в смесительный канал (75), при этом вторичное боковое отверстие (80) для впрыскивания расположено на стенке (73) лопатки (7) так, чтобы струя (88), эжектируемая из вторичного бокового отверстия (80) для впрыскивания, создавала турбулентность (8) в смесительном канале (75) в потоке (66), эжектированном из первичного бокового отверстия (60) для впрыскивания;

причем расстояние (101) вторичного бокового отверстия (80) для впрыскивания от первичного бокового отверстия (60) для впрыскивания составляет от 10% до 20% или от 5% до 10% от длины (107) стенки (73), измеренной вдоль стенки (73) в радиальном направлении от внутреннего тонкого конца (74) лопатки (7) до в радиальном направлении внешнего широкого конца (72) лопатки (7).

2. Завихритель (1) по п. 1, в котором на стенке (73) вторичное боковое отверстие (80) для впрыскивания размещено в радиальном направлении внутрь от первичного бокового отверстия (60) для впрыскивания.

3. Завихритель (1) по п. 1 или 2, в котором вертикальное расстояние (102) первичного бокового отверстия (60) для впрыскивания от кольцевого основания (76) является равным вертикальному расстоянию (103) вторичного бокового отверстия (80) для впрыскивания от кольцевого основания (76).

4. Завихритель (1) по любому из пп. 1-3, в котором диаметр (104) первичного бокового отверстия (60) для впрыскивания превышает диаметр (105) вторичного бокового отверстия (80) для впрыскивания.

5. Завихритель (1) по любому из пп. 1-4, в котором стенка (73) включает в себя, по меньшей мере:

первое первичное боковое отверстие (61) для впрыскивания и второе первичное боковое отверстие (62) для впрыскивания, и

первое вторичное боковое отверстие (81), соответствующее первому первичному боковому отверстию (61) впрыскивания; и

второе вторичное боковое отверстие (82) для впрыскивания, соответствующее второму первичному боковому отверстию (62) впрыскивания.

6. Завихритель (1) по п. 5, в котором на стенке (73) первое первичное боковое отверстие (61) для впрыскивания и второе первичное боковое отверстие (62) для впрыскивания расположены на расстоянии друг от друга в осевом направлении, при этом горизонтальное расстояние (106) первого первичного бокового отверстия (61) для впрыскивания от в радиальном направлении внутреннего тонкого конца (74) лопатки (7) завихрителя (1) равно горизонтальному расстоянию (107) второго первичного бокового отверстия (62) для впрыскивания от в радиальном направлении внутреннего тонкого конца (74) лопатки (7) завихрителя (1).

7. Завихритель (1) по п. 6, в котором на стенке (73) первое вторичное боковое отверстие (81) для впрыскивания и второе вторичное боковое отверстие (82) для впрыскивания расположены на расстоянии друг от друга в осевом направлении, при этом горизонтальное расстояние (108) первого вторичного бокового отверстия (81) для впрыскивания от в радиальном направлении внутреннего тонкого конца (74) лопатки (7) завихрителя (1) равно горизонтальному расстоянию (109) второго вторичного бокового отверстия (82) для впрыскивания от в радиальном направлении внутреннего тонкого конца (74) лопатки (7) завихрителя (1).

8. Завихритель (1) по п. 7, в котором

вертикальное расстояние (110) первого первичного бокового отверстия (61) для впрыскивания от кольцевого основания (76) равно вертикальному расстоянию (111) первого вторичного бокового отверстия (81) для впрыскивания, соответствующего первому первичному боковому отверстию (61) для впрыскивания; и

вертикальное расстояние (112) второго первичного бокового отверстия (62) для впрыскивания от кольцевого основания (76) равно вертикальному расстоянию (113) второго вторичного бокового отверстия (82) впрыскивания, соответствующего второму первичному боковому отверстию (62) для впрыскивания.

9. Завихритель (1) по любому из пп. 1-8, в котором лопатка (7), имеющая одно или более первичных боковых отверстий (60, 61, 62) для впрыскивания и одно или более соответствующих вторичных боковых отверстий (80, 81, 82) для впрыскивания, включает в себя канал (89) подачи топлива, выполненный с возможностью подачи топлива в одно или более первичных боковых отверстий (60, 61, 62) для впрыскивания и в одно или более соответствующих вторичных боковых отверстий (80, 81, 82) для впрыскивания.

10. Завихритель (1) по любому из пп. 1-8, в котором лопатка (7), имеющая одно или более первичных боковых отверстий (60, 61, 62) для впрыскивания и одно или более соответствующих вторичных боковых отверстий (80, 81, 82) для впрыскивания, включает в себя:

первый канал (90) подачи топлива, выполненный с возможностью подачи топлива в одно или более первичных боковых отверстий (60, 61, 62) для впрыскивания; и

второй канал (91) подачи топлива, выполненный с возможностью подачи топлива в одно или более соответствующих вторичных боковых отверстий (80, 81, 82), при этом внутри лопатки (7) второй канал (91) подачи топлива отделен гидравлически от первого канала (90) подачи топлива.

11. Завихритель (1) по любому из пп. 1-10, в котором количества топлива, эжектированного через первичное боковое отверстие (60, 61, 62) для впрыскивания в виде потока (66) и через вторичное боковое отверстие (80, 81, 82) для впрыскивания в виде струи (88), являются независимо переменными.

12. Блок (100) камеры сгорания для газотурбинного двигателя, содержащий:

камеру сгорания (28), имеющую продольную ось (36), и

завихритель (1) по любому из пп. 1-11, при этом завихритель (1) расположен так, что центральная ось (9) завихрителя (1) совмещена с продольной осью (35) камеры сгорания (28).

13. Газотурбинный двигатель (10), содержащий, по меньшей мере, один блок (100) камеры сгорания по п. 12.

| ПЕРЕДВИЖНАЯ КАНАТНАЯ ДОРОГА МАЯТНИКОВОГО ТИПА | 0 |

|

SU249413A1 |

| ЗАВИХРИТЕЛЬ ДЛЯ СМЕШИВАНИЯ ТОПЛИВА И ВОЗДУХА | 2009 |

|

RU2502020C2 |

| ГОРЕЛКА, ТУРБИННЫЙ ДВИГАТЕЛЬ И ПЕЧЬ С ТАКОЙ ГОРЕЛКОЙ | 2007 |

|

RU2435101C2 |

| ЗАВИХРИТЕЛЬ, СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОГО УДАРА ПЛАМЕНИ В ГОРЕЛКЕ, ПО МЕНЬШЕЙ МЕРЕ, С ОДНИМ ЗАВИХРИТЕЛЕМ И ГОРЕЛКА | 2010 |

|

RU2535901C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДЛЯ КАМЕРЫ СЖИГАНИЯ | 1994 |

|

RU2118756C1 |

| US 6951108 B2, 04.10.2008. | |||

Авторы

Даты

2020-02-25—Публикация

2017-09-21—Подача