Область техники

Настоящее изобретение относится к печатающей головке для термографической струйной печати. В частности, настоящее изобретение относится к способу образования печатающей головки для термографической струйной печати, в которой предварительно изготавливают полупроводниковую пластину, содержащую интегральную схему и секцию для образования термического приводного элемента, а затем образуют термический приводной элемент, т. е. интегрируют, на предварительно изготовленную полупроводниковую пластину. Настоящее изобретение также относится к полупроводниковой пластине, используемой в способе образования печатающей головки для термографической струйной печати.

Предпосылки изобретения

Печатающая головка для термографической струйной печати может быть схематически описана как электронная схема, содержащая как логическую, так и силовую схему, электрически соединенную с гидравлическими термоприводами. Гидравлические термоприводы могут образовывать микроэлектромеханическую систему (МЭМС) или быть ее компонентом и могут потребовать использования конкретных материалов как для металлических, так и для диэлектрических слоев, которые обычно не применяются в стандартных интегральных схемах.

Однако, может возникнуть необходимость в больших вложениях для создания кремниевых мастерских, способных осуществлять процессы полного производства для приводов печатающих головок с высокой степенью интеграции. Однако, когда речь идет о небольших объемах производства, как, например, в промышленной печати, высокий уровень вложений может помешать производителям полагаться на самые передовые полупроводниковые технологии, необходимые для обеспечения высокого уровня производительности, что приводит к поддержанию малоактуальных или устаревших технологий.

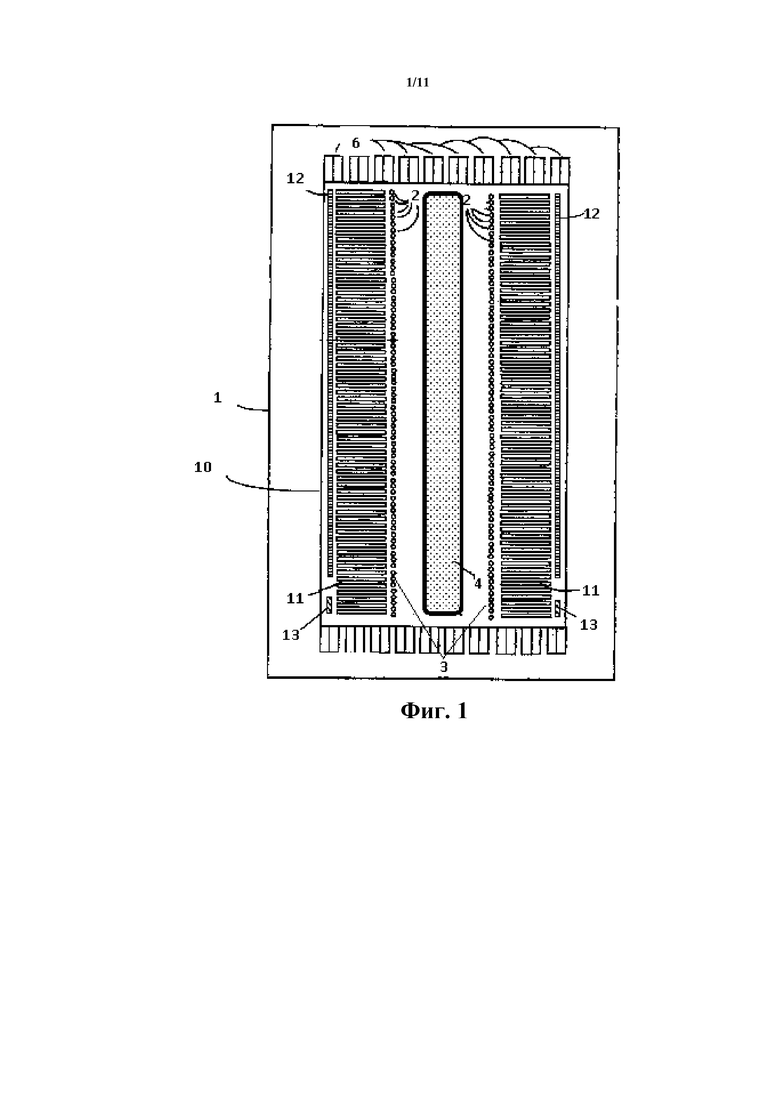

На фиг. 1 показан вид сверху печатающей головки для термографической струйной печати. Как показано на фиг. 1, печатающая головка для термографической струйной печати содержит подложку 1, на поверхности которой расположено множество нагревателей 2 в одном или более столбцах 3, образующих микросхему. Зачастую столбцы расположены в непосредственной близости от сквозного проходного паза 4, выполненного во внутренней секции микросхемы с обеспечением возможности повторного заполнения краской.

На фиг. 2 показан вид сверху кремниевой пластины, на которой выполнены термопечатающие головки, впоследствии разделенной на единичные микросхемы.

В настоящее время термопечатающие головки, как показано на фиг. 2, выполнены на особым образом сконструированной пластине 5, такой как кремниевая пластина, впоследствии разделенной на единичные микросхемы, с использованием полупроводниковой технологии, включая, например, напыление тонкопленочных покрытий, фотолитографию, методы влажного и сухого травления, ионную имплантацию, окисление и т. д.

Нагреватели 2 могут быть выполнены из резистивной пленки, контактирующей с подходящими проводящими дорожками; в периферийной области микросхемы может быть расположен набор контактных площадок 6, которые сцеплены с гибкой печатной схемой, как правило, с использованием процесса TAB (автоматизированная сборка кристаллов на ленточном носителе).

Со ссылкой на фиг. 3, гибкая схема 7 может быть прикреплена к корпусу 8 картриджа печатающей головки и может содержать контактные площадки 9 для обмена электрическими сигналами с принтером. По мере увеличения количества нагревателей также может возрасти сложность электронной схемы. Таким образом, в активной части 10 подложки 1 могут быть расположены массивы МОП-транзисторов 11, например, для обращения к резисторам, логические схемы 12, программируемые запоминающие устройства 13 и другие устройства.

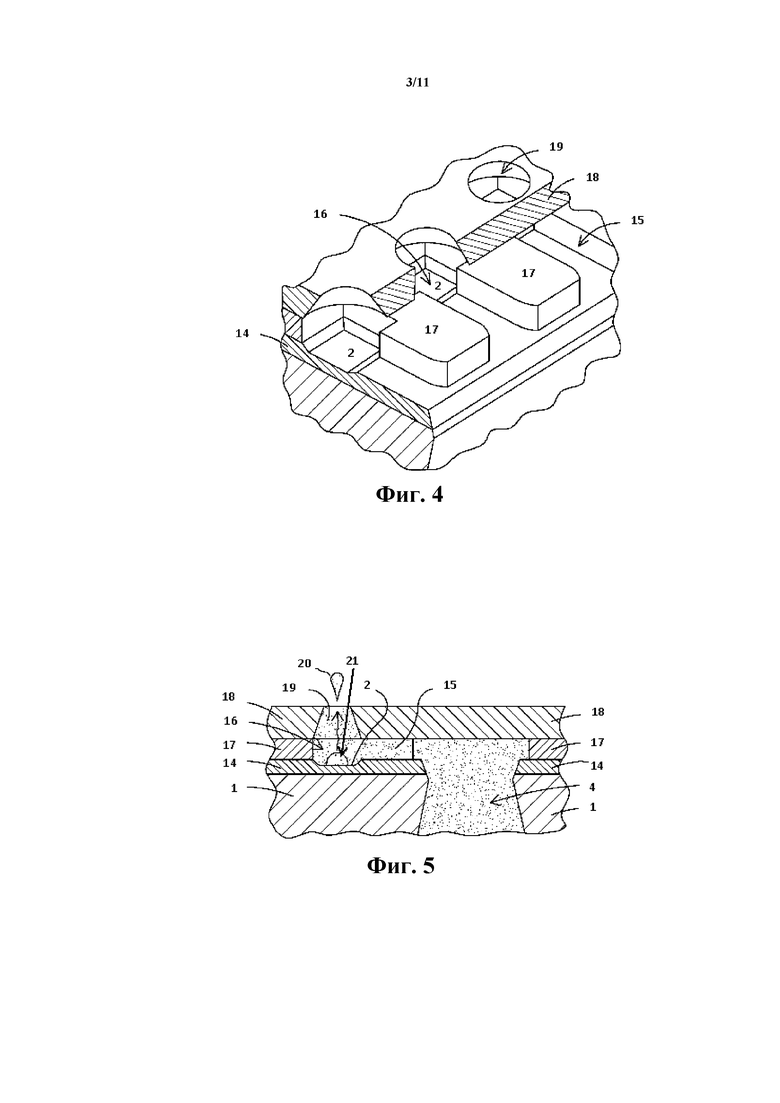

Как проиллюстрировано на фиг. 4 и фиг. 5, на поверхности микросхемы, на которой предварительно было осаждено и структурировано покрытие резистивных, проводящих и диэлектрических пленок, которое схематически представлено как область 14, может быть выполнена микрофлюидная схема. В результате, краска может протекать в осажденную микрофлюидную схему через подходящие каналы 15 и поступать в эжекторную камеру 16, стенки которой могут быть окружены нагревательным резистором 2, например, нагревательный резистор 2 может быть расположен на дне эжекторной камеры. Микрофлюидная схема может быть структурирована в подходящем полимерном слое 17, который может быть назван барьерным слоем. Сопловая пластина 18 может быть смонтирована над барьерным слоем, который может вмещать множество сопел 19, выровненных с нижележащими нагревательными резисторами, из которых может происходить выброс капель 20 краски. Фактически, короткий импульс тока может нагревать резистор 2, что, в свою очередь, может вызвать испарение тонкого слоя краски чуть выше него и образование «облачка» 21 пара. Давление в испаренном слое может внезапно увеличиваться, вызывая выброс части вышележащей жидкости из сопла. Капля краски может перемещаться к носителю, создавая точку краски на его поверхности. После этого в камеру может попасть новая краска для замены выброшенной капли до достижения, например, устойчивого состояния.

С целью оптимизации передачи энергии от резистора 2, например, нагретого импульсом тока посредством эффекта Джоуля, к краске может возникнуть необходимость теплоизоляции резистора от подложки, так что тепловой поток происходит предпочтительно в направлении вышележащий краски, которая, в свою очередь, может быть отделена от резистивного слоя тонкой диэлектрической пленкой во избежание электрических утечек.

Поскольку подложка выполнена из кремния, который обладает заметной теплопроводностью, может возникнуть необходимость помещения изолирующего слоя с достаточной толщиной между подложкой и резистором. Другими словами, резистор желательно осадить поверх подходящего изолирующего слоя, выращенного или осажденного на подложку.

Как термически выращенный оксид кремния, так и борофосфоросиликатное стекло (BPSG), производимые, например, с помощью высокотемпературных процессов, могут представлять собой подходящие материалы для теплоизоляции резистора, используемого отдельно или в комбинации.

Поскольку температура роста или осаждения и/или отжига этих материалов может быть выше, чем рабочая температура нагревателя в печатающей головке, они будут оставаться стабильными во время нормальной работы устройства.

Резистивная пленка, которая подвергается быстрым и значительным изменениям температуры во время работы, может иметь стабильные свойства и хорошую устойчивость к термомеханическим воздействиям. Как правило, значение сопротивления нагревателя может составлять, например, несколько десятков Ом. Например, как правило, можно применять нагреватель квадратной формы с сопротивлением приблизительно 30 Ом, даже если можно использовать разные формы и разные значения сопротивления, в то время как две продольные резистивные полосы, соединенные поперечной проводящей металлической полосой, т. е. U-образным резистором, будут производить с той же площадью сопротивления приблизительно в четыре раза выше, например, приблизительно 120 Ом.

Широко распространенным и длительным выбором для резистора может быть композитная пленка, выполненная из тантала и алюминия: толщина пленки приблизительно 900 Ангстрем может обеспечить сопротивление листа 30 Ом на квадрат, т. е. резистор квадратной формы, выполненный с такой пленкой, имеет сопротивление 30 Ом.

Диэлектрический слой над резистором, который обеспечивает электрическую изоляцию краски, может быть достаточно тонким, чтобы допускать сильный тепловой поток, но также может выдерживать термомеханические воздействия, возникающие во время работы, и удары, вызванные захлопыванием пузырьков. Как правило, для этой цели можно использовать пленку нитрида кремния, отдельно или в комбинации с карбидом кремния. Тем не менее, зачастую тонкий диэлектрический слой может быть недостаточно прочным, и поверх диэлектрического материала может быть осаждена дополнительная защитная пленка, также называемая кавитационным слоем, выполненная из преломляющего металла, такого как тантал.

Для решения и управления множеством нагревателей в предшествующем уровне техники известны некоторые методы. При небольшом количестве сопел, до нескольких десятков, каждый резистор может быть присоединен напрямую через электрическую дорожку к соответствующей контактной площадке, в то время как возврат тока может обычно собираться одним или более выводами заземления.

По мере увеличения количества сопел выполнение прямого индивидуального приведения в действие может быть затруднено из-за большого количества контактных площадок, необходимых для обращения к резисторам. Фактически, площадки могут быть распределены вдоль внешней границы микросхемы, и их количество не может возрастать без каких-либо ограничений.

Более практичным решением является использование матрицы адресации, которая позволяет управлять большим количеством резисторов, используя уменьшенное количество контактных площадок. Матрица адресации предпочтительно может быть реализована с помощью множества транзисторов со структурой металл-оксид-полупроводник (МОП), каждый из которых может быть электрически связан с определенным резистором. При подходящем соединении электродов транзисторной матрицы отдельные нагреватели могут быть активированы по требованию, вызывая выброс капель краски из печатающей головки.

Изготовление транзисторной матрицы предпочтительно может быть выполнено на кремниевой подложке с использованием стандартных процессов, принятых в полупроводниковой технологии, например, для изготовления устройства могут быть применены фотолитографические методы, окисление кремния, напыление пленочных покрытий, сухое и влажное химическое травление и другие методы, хорошо известные специалистам в данной области техники.

Более того, логическая схема может быть выполнена на кремниевой подложке, что повышает сложность и производительность устройства. Кроме того, логическая схема предпочтительно может быть реализована посредством МОП-транзисторов, таких как матрица адресации. Однако, характеристики управляющих МОП-элементов, как правило, отличаются от характеристик логических МОП-элементов. Управляющие МОП-элементы выполнены с возможностью поддержания высокого пика мощности в течение импульса тока, в то время как логические МОП-элементы могут не требовать высокой мощности, но они выполнены с возможностью быстрого переключения между различными состояниями для выполнения операций при высокой скорости.

Хотя могут быть применены только МОП-транзисторы n-типа (n-МОП), логическая схема предпочтительно может быть реализована с использованием технологии комплементарной МОП-структуры (КМОП), например, комплементарные МОП-транзисторы с каналом n-типа и каналом p-типа могут быть реализованы на одной подложке, обеспечивая логические затворы с низким энергопотреблением и высокой скоростью коммутации, особенно при необходимости высокого уровня интеграции.

Условие высокого уровня интеграции может потребовать фотолитографии высокого разрешения для получения длины затвора в субмикрометрическом диапазоне, которая может быть минимальным размером элементов схемы, также относящихся к технологическому узлу. Сложность устройства с высокой степенью интеграции зачастую может включать множество уровней или слоев металлизации, а также диэлектрических и выравнивающих слоев.

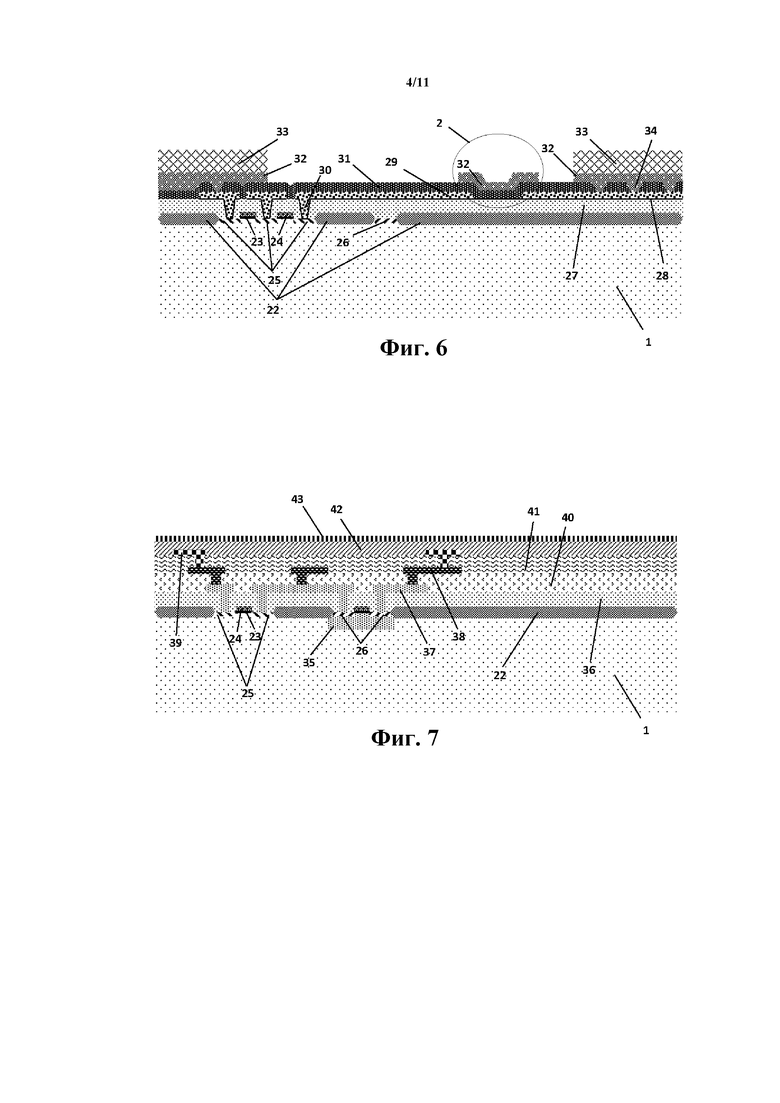

На фиг. 6 проиллюстрирован вид в поперечном разрезе классической печатающей головки n-МОП. Поверхность кремниевой подложки 1 может быть термически окислена для выращивания защитного слоя 22 оксида (FOX). Защитный слой 22 оксида предназначен для изоляции смежных устройств и как часть теплоизоляционного слоя под нагревателями.

Отверстия в защитном слое оксида можно оставить для легирования подложки активных областей. Тонкий подзатворный оксид 23 может быть выращен в области, не содержащей защитного слоя оксида, и поликремниевый затвор 24 может быть помещен на подзатворный оксид в области канала МОП. Подходящие диффузии 25 примеси n+-типа могут быть выполнены в подложке, обеспечивая либо истоковую область, либо стоковую область МОП-транзистора. Необязательно может быть выполнена диффузия 26 примеси p+-типа для реализации заземляющего контакта в подложке (не показана).

Впоследствии вся поверхность может быть покрыта пленкой 27 из борофосфоросиликатного стекла (BPSG), которая может образовывать вторую часть теплоизоляционного слоя под нагревателями и может обеспечивать электрическую изоляцию для вышележащей алюминиевой металлической дорожки. Пленка 27 из BPSG может также обеспечивать частичную плоскостность и сглаживание поверхности. Контакты могут быть открыты в пленке из BPSG, где металлические дорожки могут электрически контактировать с диффузиями для формирования истока или стока или поликремнием.

Металлические дорожки могут быть реализованы с двойным слоем. Сначала тонкая пленка 28 Ta-Al может быть осаждена поверх пленки 27 из BPSG, а также в области 30 диффузионного контакта; пленка Ta-Al может гарантировать хорошую границу раздела с областью легированного кремния, предотвращая попадание алюминия в подложку, что может вызвать проблемы с электричеством.

Из-за собственного удельного сопротивления и уменьшенной толщины (например, приблизительно 900 Ангстрем) пленки Ta-Al, например, Ta, TaAl или TaAl + Al, она может быть принята в качестве резистивной пленки для нагревателей печатающей головки. Следовательно, слой Ta-Al может иметь двойную функцию резистивной пленки и барьерного слоя, тем самым предотвращая необходимость в дополнительном слое между металлом Al и легированным кремнием. Второй слой металлических дорожек может быть выполнен из алюминия, который может содержать небольшое количество меди, кремния или их комбинацию. Алюминиевая пленка 29 может быть осаждена чуть выше пленки Ta-Al, имеющей более высокую толщину.

Там, где присутствуют обе пленки, электропроводность алюминия может доминировать, реализуя проводящий, т. е. с низким сопротивлением, путь для электрического тока. В области нагревателя 2 алюминиевый слой может быть удален, и может остаться единственный слой Ta-Al, обеспечивающий резистивный путь для тока, вызывающего нагревание, необходимое для выброса капли.

Слой алюминия может быть покрыт подходящей диэлектрической пленкой 31. Эта пленка может, например, включать два слоя: слой нитрида кремния, который может гарантировать хорошую электрическую изоляцию, и слой карбида кремния, стойкий к износу и химическим средствам. Эти материалы могут быть подходящими для использования в печатающей головке для термографической струйной печати из-за их высокой стабильности при высокой температуре. С другой стороны, они обеспечивают плохое ступенчатое нанесение пленок при резком изменении профиля нижележащей поверхности, например, при пересечении металлизации.

Дополнительный слой 32 тантала может быть осажден в области нагревателя над диэлектрической пленкой 31 для защиты пленок от механического удара, например, вызванного захлопыванием пузырьков. Это также может обеспечить хорошую адгезию с вышележащим барьерным слоем, в котором выполнена жидкостная схема, предотвращая проникновение краски на границе раздела между двумя материалами.

Кроме того, танталовый слой оказывается также эффективным для улучшения адгезии конечного слоя 33 Au, используемого в качестве второго металлического слоя для общего источника питания и шины заземления. В этом случае может быть осажден и структурирован двойной слой Ta + Au. Первый из них может обеспечить хорошую адгезию к нижележащему диэлектрику 31 и обеспечивает подходящий контакт с алюминием в области 34 контакта, в то время как второй может гарантировать хорошую проводимость, необходимую для переноса сильного тока, поступающего от множества нагревателей.

Структура описанной печатающей головки n-МОП может быть экономически выгодной из-за очень простой n-МОП-технологии, которая требует уменьшенного количества масок, что позволяет использовать много слоев (оксиды, металлы, диэлектрики теплового барьера) с различными целями в МОП и в МЭМС-компонентах печатающей головки.

Вид в поперечном разрезе стандартной современной интегральной схемы на КМОП-структурах показан на фиг. 7. Поскольку устройство на КМОП-структурах может содержать комплементарные МОП-транзисторы с каналом р-типа и каналом n-типа, в подложку может быть имплантирован по меньшей мере один легированной карман. Например, карман 35 n-типа может быть имплантирован в область, где будут образованы МОП-транзисторы с каналом p-типа.

Как и ранее, на подложке 1 могут быть выращены защитный слой 22 оксида (FOX) и тонкий подзатворный оксид 23, и поликремниевый затвор 24 может быть осажден поверх подзатворного оксида в областях канала МОП. Подходящие диффузии 25 примеси n+-типа могут быть выполнены в подложке, тогда как диффузии 26 примеси p+-типа могут быть выполнены в ранее имплантированном кармане 35 n-типа с целью реализации МОП-транзисторов с каналом n-типа (n-МОП) и МОП-транзисторов с каналом p-типа (p-МОП), соответственно. Многие другие диффузии, как p-типа, так и n-типа, такие как карман p-типа, охранное кольцо p-типа или n-типа, LDD p-типа или n-типа, настройка порогового напряжения и т. д., могут быть выполнены для оптимизации характеристик устройства или для получения конкретных характеристик.

Диэлектрический и выравнивающий слой 36, также называемый межслойным диэлектрическим (ILD) слоем, может быть осажден для отделения поликремния от первого слоя 37 металлизации, также называемого М1. Слой 36 ILD может представлять собой слой легированного кремниевого стекла, такой как PSG или BPSG. Перед осаждением M1 в слое 36 ILD могут быть выполнены отверстия с целью обеспечения контакта между диффузиями для формирования истока и стока МОП-транзисторов и слоем 37 M1. Другой диэлектрический слой 40, также называемый межметаллическим диэлектрическим (IMD1) слоем, может быть осажден для отделения М1 от вышележащего второго слоя 38 металлизации, также называемого М2.

Слой IMD1, как правило, может быть многослойной пленкой, включающей «Spin On Glass» (SOG) или другие слои, подходящие для выравнивания морфологии поверхности M1. Перед осаждением M2 в слое 40 IMD1 могут быть выполнены отверстия, где должны быть реализованы контакты между M1 и M2. Дополнительный диэлектрический слой 41, также называемый межметаллическим диэлектриком (IMD2), может быть осажден для отделения М2 от верхнего третьего слоя 39 металлизации (М3). Также IMD2 может быть многослойной пленкой, подходящей для выравнивания морфологии М2.

Перед осаждением M3 в слое 41 IMD2 могут быть выполнены отверстия, где должны быть реализованы контакты между M2 и M3. Наконец, первый пассивирующий слой 42 (PAS1) и второй пассивирующий слой 43 (PAS2) могут быть осаждены для защиты всей схемы от внешних факторов, таких как механические царапины, загрязнения, влага и т. д. Как правило, первый пассивирующий слой может быть оксидом кремния, а второй пассивирующий слой может быть нитридом кремния. Иногда используется только один пассивирующий слой.

Устройство на КМОП-структурах может оказаться интегральной схемой. Может быть применимо множество металлических слоев, три или более, и может быть необходимо множество вставленных диэлектрических слоев для изоляции различных уровней металлических дорожек. Хорошая плоскостность поверхности во всех фазах процесса может быть необходима для правильного осуществления осаждения и травления различных слоев и фотолитографических операций, связанных со структурированием пленки, главным образом, когда должны быть получены элементы схемы высокого разрешения.

Следовательно, все диэлектрические слои могут обеспечивать ступенчатое нанесение пленок для сглаживания морфологии поверхности из-за структуры пленки. В схеме на КМОП-структурах, изображенной на фиг. 7, межслойная диэлектрическая пленка 36, осажденная на защитный слой 22 оксида, может быть аналогична слою 27 BPSG на фиг. 6, и только BPSG может быть использован для реализации ILD в устройствах на КМОП-структурах.

Как упоминалось выше, как защитный слой оксида, так и BPSG могут быть получены в процессах, осуществляемых при высокой температуре, перед осаждением любого металлического слоя. Следовательно, они также могут поддерживать хорошую стабильность при работе устройства при температуре ниже, чем температура осаждения или отжига.

Межметаллические диэлектрические пленки IMD1 и IMD2 желательно осадить в процессах, которые осуществляют при низкой температуре, для предотвращения любого повреждения уже присутствующих металлических слоев. Они могут обеспечивать ступенчатое нанесение пленок, но не остаются термически стабильными при увеличении рабочей температуры выше температуры осаждения.

Несмотря на их умеренную температуру осаждения, нитрид кремния и карбид кремния в диэлектрической пленке 31, принятой в устройстве печатающей головки, описанном выше на фиг. 6, могут быть стабильными даже при таких высоких температурах, как рабочая температура нагревателя в печатающей головке.

Тем не менее, они не могут быть использованы в качестве пленки IMD в устройстве на КМОП-структурах из-за плохого ступенчатого нанесения пленок, упомянутого выше.

Аналогично, стандартные слои IMD в устройстве на КМОП-структурах, которые обеспечивают превосходное ступенчатое нанесение пленок, могут не подходить для МЭМС-части печатающей головки из-за плохой термостабильности при рабочей температуре нагревателя печатающей головки.

Другое важное различие между стандартной технологией печатающих головок и КМОП-технологией может заключаться в природе металлических пленок, применяемых в соответствующих приложениях. Композитная резистивная пленка, выполненная из тантала и алюминия, которая может быть подходящей для обеспечения резистивного пути для тока, вызывающего нагревание, необходимое для выброса капли, как правило, не применяется в КМОП-технологии.

Танталовый кавитационный слой, который может быть необходим в печатающей головке для защиты нагревателей от механического удара, вызванного захлопыванием пузырьков и, кроме того, может улучшить адгезию с вышележащими пленками, может быть не использован в стандартной КМОП-технологии.

Наконец, золото может быть загрязняющим веществом в любом производстве или установке, где используется КМОП-технология, из-за его большой диффузионной способности в кремнии. Золото может вести себя как центр рекомбинации и может влиять на время жизни носителя и производительность устройства.

В заключение, КМОП-технология не может просто охватить изготовление термического приводного элемента печатающей головки, также называемого компонентами микроэлектромеханической системы (МЭМС), из-за требований конкретных материалов и назначенных производственных линий.

Краткое описание изобретения

Следовательно, существует необходимость в обеспечении способа образования печатающей головки для термографической струйной печати, печатающей головки для термографической струйной печати и связанной полупроводниковой пластины, где термический приводной элемент печатающей головки, также называемый гидравлический термопривод или МЭМС-компонент, например, микронагреватель, может быть реализован в конкретной установке, начиная с полуготовой или предварительно изготовленной пластины, в которой логическая и силовая схема, т. е. компонент интегральной схемы (ИС), были предварительно реализованы, согласно стандартной полупроводниковой технологии.

Другой целью настоящего изобретения является обеспечение полупроводниковой пластины, из которой можно легко и недорого образовывать печатающую головку для термографической струйной печати.

Еще одной целью настоящего изобретения является обеспечение печатающей головки для термографической струйной печати и способа образования, который является недорогим для создания печатающей головки для термографической струйной печати в относительно небольших количествах, например, для промышленных применений.

Вышеупомянутые цели и проблемы разрешаются посредством предмета изобретения независимых пунктов формулы изобретения. Дальнейшие предпочтительные варианты осуществления определены в зависимых пунктах.

Согласно одному аспекту настоящего изобретения предусмотрен способ образования печатающей головки для термографической струйной печати, включающий по меньшей мере следующие этапы: обеспечение полупроводниковой пластины, содержащей интегральную электронную схему и секцию для образования термического приводного элемента, т. е. в которой следует образовывать термический приводной элемент, также называемой секция нагревателя, при этом интегральная схема содержит по меньшей мере теплоизоляционный слой, образуемый поверх подложки; и первый металлический слой, образуемый поверх теплоизоляционного слоя; при этом первый металлический слой проходит в секцию нагревателя; и травление секции нагревателя для образования термического приводного элемента вплоть до первого металлического слоя, так что первый металлический слой действует как слой, препятствующий травлению.

Согласно другому аспекту настоящего изобретения предусмотрена печатающая головка для термографической струйной печати, содержащая интегральную электронную схему и секцию для образования термического приводного элемента, образованная при помощи любого из способов согласно настоящему изобретению.

Согласно другому аспекту настоящего изобретения предусмотрена полупроводниковая пластина, содержащая интегральную электронную схему и секцию для образования термического приводного элемента, при этом интегральная схема содержит по меньшей мере теплоизоляционный слой, образуемый поверх подложки; первый металлический слой, образуемый поверх теплоизоляционного слоя; данный первый металлический слой представляет собой один из металлических слоев, используемых в интегральной схеме, при этом первый металлический слой проходит в секцию нагревателя, так что первый металлический слой является применимым в качестве слоя, препятствующего травлению, при образовании термического приводного элемента.

Краткое описание графических материалов

Варианты осуществления настоящего изобретения, которые представлены для лучшего понимания изобретательских идей и которые не следует рассматривать как ограничивающие настоящее изобретение, будут описаны далее со ссылкой на фигуры, на которых:

на фиг. 1 показан вид сверху печатающей головки для термографической струйной печати;

на фиг. 2 показан вид сверху кремниевой пластины, на которой выполнены термопечатающие головки, впоследствии разделенной на единичные микросхемы;

на фиг. 3 показан вид сбоку корпуса картриджа печатающей головки, прикрепленного к гибкой схеме и содержащего контактные площадки;

на фиг 4 показан подробный вид жидкостной схемы и нагревательных элементов;

на фиг. 5 показан вид в поперечном разрезе термического приводного элемента печатающей головки;

на фиг. 6 показан вид в поперечном разрезе печатающей головки n-МОП;

на фиг. 7 показан вид в поперечном разрезе стандартной схемы на КМОП-структурах;

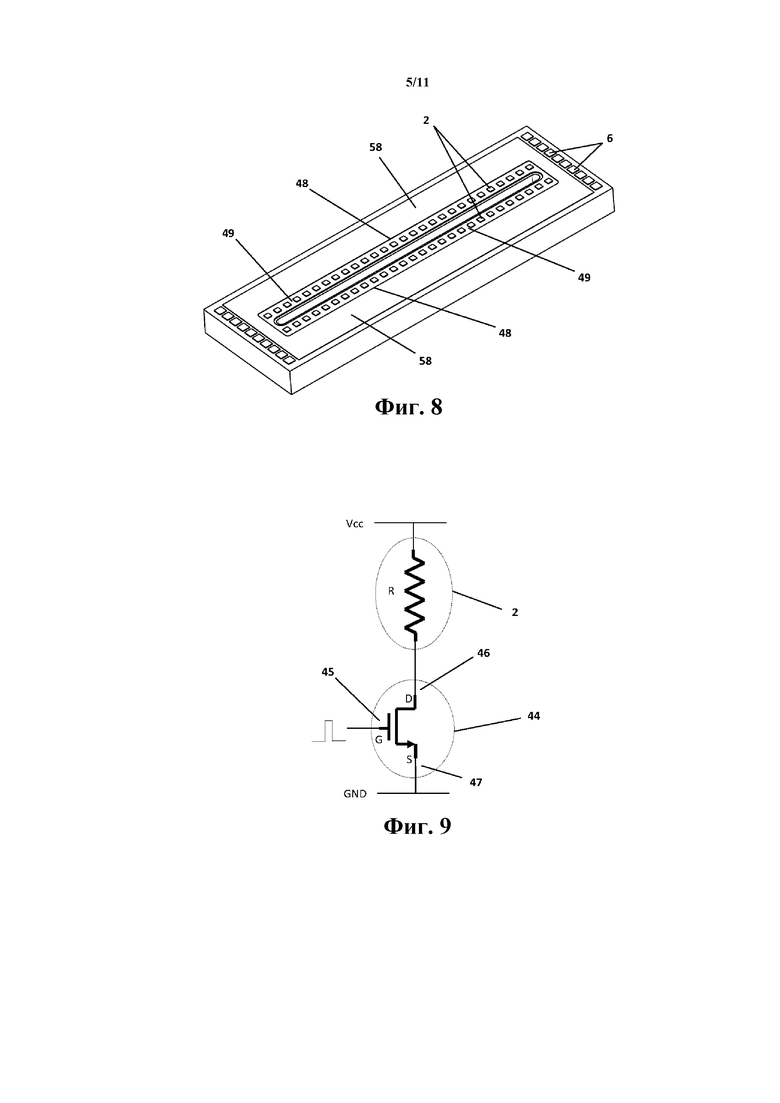

на фиг. 8 показана схематическая топология микросхемы, показывающая разделение между областью логической схемы на КМОП-структурах и МЭМС-областью согласно одному варианту осуществления настоящего изобретения;

на фиг. 9 показана принципиальная схема нагревательного элемента, приводимого в действие n-МОП-транзистором согласно одному варианту осуществления настоящего изобретения;

на фиг. 10 показан вид сверху граничной зоны между схемой на КМОП-структурах и МЭМС-областью согласно одному варианту осуществления настоящего изобретения;

на фиг. 11 показан вид в поперечном разрезе КМОП-структуры согласно одному варианту осуществления настоящего изобретения;

на фиг. 12 показан вид сверху граничной зоны между схемой на КМОП-структурах и МЭМС-областью после травления согласно одному варианту осуществления настоящего изобретения;

на фиг. 13 показан вид в поперечном разрезе граничной зоны между схемой на КМОП-структурах и МЭМС-областью после травления согласно одному варианту осуществления настоящего изобретения;

на фиг. 14 показан контур рисунка маски для травления с металлизацией согласно одному варианту осуществления настоящего изобретения;

на фиг. 15 показан вид сверху компоновки схемы после удаления металлического слоя M1 согласно одному варианту осуществления настоящего изобретения;

на фиг. 16 показан вид в поперечном разрезе компоновки схемы после удаления металлического слоя M1 согласно одному варианту осуществления настоящего изобретения;

на фиг. 17 показан вид сверху интеграции между термическим приводным элементом и схемой на КМОП-структурах;

на фиг. 18 показан вид в поперечном разрезе вдоль линии A-A на фиг. 17 области контакта между термическим приводным элементом и КМОП-металлизацией;

на фиг. 19 показан вид в поперечном разрезе вдоль линии B-B на фиг. 17 вдоль термического приводного элемента и стокового контакта МОП;

на фиг. 20 показан вид в поперечном разрезе вдоль линии B-B на фиг. 17 после осаждения диэлектрической пленки из нитрида кремния и карбида кремния; и

на фиг. 21 показан вид в поперечном разрезе вдоль линии B-B на фиг. 17 после осаждения верхних слоев из тантала и золота.

Подробное описание

Процесс интеграции интегральной схемы (ИС), изготовленной в соответствии со стандартной КМОП-технологией, в печатающую головку для термографической струйной печати описан ниже согласно по меньшей мере одному варианту осуществления настоящего изобретения.

Согласно одному варианту осуществления настоящего изобретения решаются проблемы, возникающие из-за совмещения двух технологий изготовления, обеспечивая недорогое и эффективное решение для производства или образования высокопроизводительных печатающих головок с низкими инвестиционными затратами.

Настоящее изобретение согласно одному варианту осуществления обеспечивает возможность получения полного гидравлического привода, оснащенного высокопроизводительной электронной схемой, использующей технологические товары, без необходимости вкладывания значительных средств в полностью заказной процесс.

Согласно одному варианту осуществления настоящего изобретения способ образования печатающей головки для термографической струйной печати может включать по меньшей мере следующие этапы: обеспечение полупроводниковой пластины, содержащей интегральную электронную схему и секцию для образования термического приводного элемента, при этом интегральная схема содержит по меньшей мере теплоизоляционный слой, образуемый поверх подложки; и первый металлический слой, образуемый поверх теплоизоляционного слоя; при этом первый металлический слой проходит в секцию для образования термического приводного элемента, т. е. секцию нагревателя, также называемую как микроэлектромеханическая система, МЭМС; и травление секции для образования термического приводного элемента вплоть до первого металлического слоя, так что первый металлический слой действует как слой, препятствующий травлению.

Другими словами, согласно настоящему изобретению предусмотрен способ образования печатающей головки для термографической струйной печати, включающий по меньшей мере следующие этапы: обеспечение полупроводниковой пластины, содержащей интегральную электронную схему и секцию, в которой должен быть образован термический приводной элемент, т. е. секцию нагревателя, при этом интегральная схема содержит по меньшей мере теплоизоляционный слой, образуемый поверх подложки; и первый металлический слой, образуемый поверх теплоизоляционного слоя; при этом первый металлический слой проходит в секцию нагревателя; и травление секции нагревателя для образования термического приводного элемента вплоть до первого металлического слоя, так что первый металлический слой действует как слой, препятствующий травлению.

Согласно одному варианту осуществления в термическом приводном элементе, также называемом микроэлектромеханическая система (МЭМС), может быть использовано многослойное покрытие, содержащее защитный слой оксида (FOX) и межслойный диэлектрик (ILD), такой как кремниевое стекло, легированное бором и/или фосфором (BPSG или PSG), оба слоя относятся к КМОП-технологии, в качестве теплоизоляционного слоя под нагревателем. Полуобработанный слой может быть получен из мастерской изготовления КМОП, покрытый диэлектрическими слоями, используемыми в КМОП-технологии, также в МЭМС-области.

Поскольку селективность травления между кремниевым стеклом (BPSG или PSG) и межметаллическими диэлектрическими слоями (IMD) может быть очень плохой, выступающая часть металлического слоя из схемы на КМОП-структурах может быть использована в качестве слоя, препятствующего травлению, на слое BPSG во время процесса образования МЭМС. Слой, препятствующий травлению, может быть впоследствии удален, оставляя теплоизоляционный слой неизменным как по толщине, так и по однородности, что может быть важно при передаче тепловой энергии от нагревателя к жидкости.

Полностью заказной процесс для печатающей головки на КМОП-структурах может быть настроен в любом случае, но необходимы большие вложения, которые могут быть оправданы только большими объемами производства. Как правило, объемы производства печатающих головок, предназначенных для промышленного применения, вряд ли могут оправдать такие вложения.

Если преследуется улучшение производительности электрической схемы печатающей головки, практическое решение согласно настоящему изобретению может основываться на интеграции части логической схемы, выполненной в кремниевой мастерской изготовления КМОП, с МЭМС-частью, выполненной во второй мастерской, в которой могут быть предусмотрены возможности процесса, связанные с конкретными материалами, используемыми в печатающей головке, но необязательно требующими оборудования высокого разрешения КМОП-технологии.

Процесс интеграции, т. е. встраивания МЭМС поверх существующей схемы на КМОП-структурах на кремниевой микросхеме или пластине, может следовать некоторым ограничениям как КМОП-структуры, так и МЭМС-структуры. Ограничениями КМОП-структуры могут быть материалы и толщина слоя: оба являются специфическими для процесса в мастерской, и любое существенное изменение может изменить параметры и производительность устройства; допускаются только небольшие изменения толщины слоя.

С другой стороны, МЭМС-структура, просто называемая МЭМС, может нуждаться в определенных слоях, не присутствующих в КМОП-структуре, и ни поликремний, ни металлические пленки устройства на КМОП-структурах не могут быть подходящими для применения в термическом приводном элементе. Следовательно, МЭМС-область может не содержать какого-либо электропроводящего слоя, принадлежащего схеме на КМОП-структурах, за исключением короткой дорожки, проходящей непосредственно за границу МЭМС-области, необходимой для контакта схемы нагревателя и слоя, препятствующего травлению, используя один и тот же проводящий слой, как будет описано далее.

Согласно одному варианту осуществления настоящего изобретения предусмотрена полупроводниковая пластина, содержащая интегральную электронную схему и секцию для образования термического приводного элемента, при этом интегральная схема содержит по меньшей мере теплоизоляционный слой, образуемый поверх подложки; первый металлический слой, образуемый поверх теплоизоляционного слоя; данный первый металлический слой представляет собой один из металлических слоев, используемых в интегральной схеме, при этом первый металлический слой проходит в секцию для образования термического приводного элемента, т. е. секцию нагревателя, так что первый металлический слой является применимым в качестве слоя, препятствующего травлению, при образовании термического приводного элемента.

На фиг. 8 проиллюстрирована схематическая топология микросхемы, показывающая разделение между областью 58 логической схемы на КМОП-структурах и МЭМС-областью 49, заключенной в граничную рамку 48; МЭМС-область может содержать нагревательный массив 2 и паз для подачи краски. Обратите внимание, что микросхема печатающей головки может содержать множество отдельных МЭМС-областей вместо одной, как проиллюстрировано на фиг. 8.

Поскольку две части желательно реализовать на одной кремниевой микросхеме или пластине, может возникнуть необходимость согласования толщины основного слоя, т. е. оксида кремния, непосредственно поверх кремниевой подложки. Тепловой барьер под нагревателем печатающей головки может быть стабильным до 700–800°C. Таким образом, для этой функции может быть подходящим только термически выращенный оксид или оплавленное кремниевое стекло, такое как PSG или BPSG, или комбинация двух материалов.

Этот вид оксидов не может быть выращен или осажден с помощью уже реализованного устройства на КМОП-структурах из-за требуемой высокой температуры, которая может нарушить целостность металлических слоев. Решение согласно одному варианту осуществления настоящего изобретения может включать использование комбинации защитного слоя оксида и BPSG/PSG из КМОП-технологии для реализации теплового барьерного слоя под нагревателями в МЭМС-части печатающей головки.

Изолирующий тепловой барьер под резистором может направлять тепловой поток в основном к краске для обеспечения эффективной передачи энергии к жидкости. Тем не менее, наличие умеренного теплоотвода к подложке может быть предпочтительным для контроля и стабилизации общей температуры системы.

Согласно одному варианту осуществления настоящего изобретения подходящее значение для толщины теплового барьера находится в диапазоне 0,6–2,0 мкм, предпочтительно, в диапазоне 0,8–1,6 мкм, и, наиболее предпочтительно, в диапазоне 1,0–1,2 мкм.

Следовательно, общая толщина FOX и/или BPSG КМОП-технологии может соответствовать этому значению толщины. Поскольку толщина этих слоев может изменяться в зависимости от процесса и технологического узла, может возникнуть необходимость тщательного выбора этих элементов с целью получения правильной толщины теплового барьера.

Принципиальная схема мощного МОП-прибора, приводящего в действие нагреватель печатающей головки, показана на фиг. 9. Мощный МОП-прибор 44 может представлять собой полевой транзистор со структурой металл-оксид-полупроводник с каналом n-типа или каналом p-типа (полевой МОП-транзистор) и может действовать как переключатель тока в зависимости от уровня напряжения сигнала, посылаемого на затвор 45. Резистор R, соответствующий нагревателю 2, подключен к выводу 46 стока МОП, в то время как вывод 47 истока МОП заземлен. Другой вывод нагревателя 2 может быть электрически связан с шиной электропитания.

Если сигнал затвора находится на низком уровне напряжения, переключатель n-МОП может быть разомкнут, т. е. транзистор может не проводить, и через нагреватель 2 может не течь ток. Высокий уровень напряжения, прилагаемый к затвору 45, может привести n-МОП к проводимости, а тепло, рассеиваемое в резисторе из-за протекания тока, может вызвать рост пузырьков краски и дальнейший выброс капли из сопла печатающей головки.

Поскольку контакты истока и стока транзисторов, выполненных в мастерской изготовления КМОП, могут быть реализованы с первым слоем 37 металлизации (М1), первый слой 37 металлизации желательно протянуть так, чтобы он достигал границы МЭМС-области. Это может привести к тому, что проводящие дорожки M1, поступающие от транзисторов, впоследствии будут электрически связаны со схемой нагревателя в процессах мастерской изготовления МЭМС.

Часть границы соединения между устройством на КМОП-структурах и МЭМС-схемой показана на фиг. 10, включая пару мощных МОП-транзисторов 50. Первой операцией мастерской изготовления МЭМС может быть открытие МЭМС-окна 48, травление IMD и пассивирующих слоев поверх МЭМС-области 49 вплоть до поверхности BPSG и раскрытие также одного конца коротких металлических дорожек 51, вытянутых от металлизации 37 M1, наложенной на слой BPSG, который может быть необходим для дальнейшего контакта одного из выводов нагревателей с МОП-транзисторами. Другую металлическую дорожку 52 M1, выполненную в M1, желательно раскрыть на одном конце для контакта другого вывода нагревателей с шиной электропитания. Шина электропитания может быть реализована в слое 38 М2, а подходящие сквозные отверстия 53 могут быть реализованы в межметаллическом диэлектрике IMD1 для обеспечения контакта с нижележащей дорожкой 52 М1.

Требования к плоскостности во время КМОП-технологии и необходимая защита устройства во время переноса кремниевой микросхемы или пластины между двумя мастерскими могут повлечь за собой сохранение межметаллических диэлектриков, а также всей верхней пассивации. Следовательно, МЭМС-область также может оказаться покрытой этими слоями, когда полуготовое или предварительно изготовленное устройство поступает в мастерскую изготовления МЭМС для завершения процесса изготовления печатающей головки.

Согласно одному варианту осуществления настоящего изобретения толщина многослойного покрытия, образуемого поверх первого металлического слоя, может составлять менее 3,5 мкм и, предпочтительно, 2–3 мкм.

МЭМС-область может быть расположена на существенно более низком уровне, чем верхняя часть соседней области устройства на КМОП-структурах, последняя включает всю металлизацию, а также диэлектрические слои. Следовательно, при переходе между двумя зонами возникает заметная ступень. Поскольку процесс физического осаждения из газовой фазы (PVD), используемый для осаждения металлических слоев МЭМС-схемы, страдает от эффекта ступенчатого затенения, соединение последнего с металлизацией M1 устройства на КМОП-структурах может находиться на расстоянии нескольких микрон от стенки ступени.

Согласно одному варианту осуществления настоящего изобретения первый металлический слой образуют вдоль всей секции для образования термического приводного элемента, т. е. секции нагревателя.

Согласно одному варианту осуществления настоящего изобретения способ может дополнительно включать этап частичного удаления первого металлического слоя в секции для образования термического приводного элемента, т. е. секции нагревателя. Он также может быть упомянут как технологический этап удаления слоя, препятствующего травлению.

Согласно одному варианту осуществления настоящего изобретения способ может дополнительно включать этап образования диэлектрического слоя поверх секции для образования термического приводного элемента, т. е. секции нагревателя, и интегральной электронной схемы, покрывающей по меньшей мере слой металлической дорожки и резистивный слой в секции для образования термического приводного элемента, т. е. секции нагревателя.

Согласно одному варианту осуществления настоящего изобретения способ может дополнительно включать этап образования кавитационного слоя поверх диэлектрического слоя в первой области. Он также может быть упомянут как технологический этап открытия резистора.

Кроме того, желательно, чтобы литография в непосредственной близости от боковой стенки соответствовала дополнительным ограничениям. Наклонная боковая стенка может способствовать литографии МЭМС-схемы и может быть получена путем модуляции толщины резиста для выполнения конического травления, согласно уровню техники, при условии, что высота ступени не слишком велика. Текущая ситуация препятствует прямой интеграции между двумя технологиями, потому что стандартное устройство на КМОП-структурах, описанное выше, может иметь слишком много слоев, чтобы привести к приемлемой высоте ступени.

С целью решения этой проблемы согласно одному аспекту настоящего изобретения может быть введен технологический процесс для максимально возможного уменьшения высоты ступени, оставаясь так или иначе в пределах стандартного процесса. Следовательно, верхний металлический слой М3 может быть исключен. Слой M3 может быть впоследствии заменен приемлемой металлизацией во время фазы процесса МЭМС, как будет показано ниже.

Напротив, металлизация M2 может быть необходима для завершения межсоединений в логической схеме, и она может поддерживаться. Рисунок межсоединений логической схемы, вероятно, может потребовать процессов высокого разрешения и не может быть выполнен в мастерской изготовления МЭМС без каких-либо проблем.

Согласно одному варианту осуществления настоящего изобретения термический приводной элемент и интегральная электронная схема могут образовывать компоненты печатающей головки для термографической струйной печати.

Согласно другому варианту осуществления настоящего изобретения термический приводной элемент представляет собой гидравлический термопривод.

Кроме того, если полуготовая, т. е. предварительно изготовленная микросхема печатающей головки, поставляемая мастерской изготовления КМОП, оснащена вторым уровнем металлизации M2, она в любом случае может быть полностью протестирована в отношении логической схемы до начала МЭМС-процессов. Это решение может установить чистую границу между частью КМОП и МЭМС устройства и может облегчить локализацию возможных источников отказов. Напротив, альтернативное решение, в котором единственный слой M1 реализован мастерской изготовления КМОП, обеспечило бы еще меньшую высоту ступени, но в нем бы критиковалось обратное отслеживание в случае функциональных неисправностей. Следовательно, решение, включающее как М1, так и М2, является предпочтительным.

Слой IMD2 может быть оставлен выше М2 для обеспечения изоляции и выравнивания поверхности для дальнейших процессов, но его толщина может быть максимально возможно уменьшена. Кроме того, диэлектрический слой IMD1 ниже М2 может быть уменьшен по толщине до уровня, способного гарантировать достаточную изоляцию и выравнивание.

С целью дальнейшего уменьшения высоты ступени можно было бы выполнить умеренное уменьшение толщины металлических слоев, если это соответствовало бы технологическим ограничениям. Наконец, один из двух пассивирующих слоев может быть исключен, и толщина оставшегося пассивирующего слоя может быть уменьшена до минимального значения, способного гарантировать достаточную защиту устройства.

Поперечный разрез этой нестандартной или упрощенной КМОП-структуры согласно настоящему изобретению изображен на фиг. 11. В качестве одного пассивирующего слоя 57 может быть предпочтительным слой нитрида кремния из-за хорошей электрической изоляции и защиты от влаги, которую он может обеспечить.

Согласно одному варианту осуществления настоящего изобретения толщина покрытия, состоящего из кавитационного слоя и слоя металлической дорожки, может быть тоньше, чем первый металлический слой интегральной электронной схемы.

В заключение, вышеуказанный вариант осуществления настоящего изобретения может создать упрощенную КМОП-структуру, имеющую только два металлических слоя М1 и М2, два тонких межметаллических диэлектрических слоя и один тонкий пассивирующий слой, где толщина всех упомянутых слоев была уменьшена до минимального значения, совместимого с пределами стандартного процесса и целостностью устройства. Это решение позволяет получить умеренную высоту ступени, предпочтительно, менее 3,5 мкм и, более предпочтительно, 2–3 мкм, подходящую для процесса конического травления, чтобы удалить любой дополнительный слой из МЭМС-области, оставив только теплоизоляционный слой, выполненный из BPSG, и защитный слой оксида, имеющий заданную толщину, как того требуют спецификации печатающей головки.

Согласно другому варианту осуществления настоящего изобретения может быть обеспечена заметная селективность травления между IMD и пассивирующими слоями и BPSG. Из-за неоднородности слоев IMD и неравномерности процессов травления BPSG желательно подвергнуть чрезмерному травлению для обеспечения полного удаления термически нестабильных слоев IMD. Следовательно, точность толщины теплового барьера не может контролироваться, поскольку необходимо иметь стабильные и правильные характеристики нагревателей. Это может ограничить интеграцию схемы на КМОП-структурах с МЭМС-компонентом.

Как проиллюстрировано на фиг. 12, один вариант осуществления настоящего изобретения может включать выступающую часть 54 первого слоя металлизации M1 КМОП за нормальную границу логической схемы и вытянутые дорожки 51 и 52, как описано выше со ссылкой на фиг .9, чтобы покрыть почти всю поверхность BPSG в МЭМС-области. Из-за своей высокой устойчивости к процессу травления IMD и пассивирующих слоев выступающая часть слоя M1 может действовать как реальный слой, препятствующий травлению, при этом толщина пленки BPSG остается неизменной, в то время как ILD и пассивирующие слои могут быть полностью удалены во внутренней части МЭМС-окна 49, обозначенного граничной рамкой 48.

На фиг. 13 показано соответствующий поперечный разрез структуры после открытия МЭМС-окна, т. е. травления пассивации и двух слоев IMD в области 49, ограниченной рамкой 48.

Металлические слои слоя устройства на КМОП-структурах могут не подходить для использования в МЭМС-схеме для реализации проводящих и резистивных дорожек для протекания тока нагревателя. Следовательно, выступающую часть M1 желательно впоследствии удалить, за исключением областей контакта на конце дорожек 51 и 52, оставляя остальную часть поверхности внутри МЭМС-окна 48, не содержащую металлического слоя и готовую для последующего осаждения и структурирования подходящих пленок МЭМС. Удаление выступающей части 54 M1 может быть выполнено в соответствии с подходящим контуром 55 рисунка для поддержания выступов M1 на границе МЭМС-области, чтобы можно было реализовать контакты с ними, как изображено на фиг. 14.

После удаления выступающей части 54 M1 посредством соответствующего процесса травления полученная в результате компоновка показана на фиг. 15 и в соответствующем поперечном разрезе на фиг. 16. МЭМС-область 49 может не содержать какого-либо металлического слоя от устройства на КМОП-структурах, за исключением дорожек 51 и 52 с концевыми областями 56 контакта. МЭМС-область 49 может иметь пленку BPSG в качестве верхнего слоя, толщину которого не желательно подвергать воздействию последующих процессов травления, обеспечивая стабильный и контролируемый теплоизоляционный слой для нагревателей. В самом конце выступов 51 и 52 левой M1 в областях 56 желательно реализовать контакты с МЭМС-схемой, как будет показано ниже.

Как показано на фиг. 17, МЭМС-схема в МЭМС-области может быть получена путем осаждения и структурирования резистивного композитного слоя 28 Ta-Al и слоя 29 алюминия согласно процессу, описанному выше. Как упомянуто выше, слой 29 алюминия может содержать небольшой процент Cu или Si или обоих. Слой 29 алюминия может перекрывать выступы М1 устройства на КМОП-структурах в областях 56 контакта. На фигуре представлена компоновка двух различных нагревателей, которые могут быть подключены к их собственному соответствующему мощному МОП с одной стороны и к общей силовой шине с другой стороны. Однако, также возможны другие подходящие конфигурации компоновки.

Согласно другому варианту осуществления настоящего изобретения с целью обеспечения правильной площади контакта между металлизацией КМОП и МЭМС, предотвращая возможные проблемы из-за низкой точности выравнивания МЭМС-схемы, МЭМС-дорожки могут быть шире, чем соответствующие дорожки М1, как проиллюстрировано на фиг. 18.

Вид в поперечном разрезе на фиг. 18 взят вдоль линии A-A вида сверху на фиг. 17 и показывает покрытие из пленок в граничной зоне МЭМС после структурирования как резистивного слоя 28 Ta-Al, так и проводящего слоя 29 Al. Кремниевая подложка 1 может быть покрыта слоем 22 FOX и слоем 27 BPSG. Два слоя могут образовывать теплоизоляционный слой, на котором выполнены нагреватели.

В граничной области МЭМС первый металлический слой 37 КМОП может быть покрыт и контактировать со слоем металлизации МЭМС, который содержит как слой 28 Ta-Al, так и слой 29 алюминия. Рисунок металлизации МЭМС может быть сделан шире, чем дорожка М1 КМОП, и последняя может оказаться завернутой металлизацией МЭМС.

Однако, в другом варианте осуществления настоящего изобретения слой металлизации МЭМС, который может содержать как слой 28 Ta-Al, так и слой 29 алюминия, может быть выполнен уже, чем первый металлический слой 37 КМОП.

Ортогональный вид в поперечном разрезе показан на фиг. 19. Он взят вдоль ортогональной линии B-B вида сверху на фиг. 17. Проиллюстрированы структура нагревателя, ступень между областями КМОП и МЭМС и контакт М1 с диффузией для формирования стока МОП.

Как описано выше в отношении фиг. 9, шина электропитания может быть реализована в слое 38 М2, а подходящие сквозные отверстия 53 могут быть реализованы в межметаллическом диэлектрике IMD1 для обеспечения контакта с нижележащей дорожкой 52 М1. Однако, M2 может не переносить высокий уровень тока, необходимый для печатающей головки, вдоль пути к периферийных контактным площадкам. С другой стороны, в печатающей головке n-МОП верхняя металлизация может включать двойной слой Ta + Au, который может быть использован для шин электропитания и заземления, поскольку он может выдерживать высокие уровни тока.

Согласно еще одному варианту осуществления настоящего изобретения может быть использована двойная пленка Ta + Au в качестве верхнего слоя для шин электропитания и заземления, которым необходим путь с низким сопротивлением. Нагреватели в МЭМС-области 49 желательно покрывать изолирующим и защитным покрытием из пленок, как описано выше со ссылкой на фиг. 6. Диэлектрическая пленка 31, состоящая из первого слоя нитрида кремния и второго слоя карбида кремния, осаждена над металлизацией нагревателя.

Осаждение диэлектрической пленки 31 может быть продолжено также в области 58 устройства на КМОП-структурах, как показано на фиг. 20, обеспечивая улучшенную диэлектрическую изоляцию для вышележащей верхней металлизации Ta + Au. Нитрид кремния, который образует одиночный пассивирующий слой 57 КМОП, может иметь хорошую совместимость со слоем нитрида кремния в диэлектрической пленке 31, обеспечивая хорошую адгезию на границе раздела между двумя слоями. Кроме того, карбид кремния может повысить прочность всей поверхности микросхемы.

Подходящие сквозные отверстия могут быть вытравлены через все покрытие диэлектрических слоев, состоящее из IDM2, пассивации, нитрида кремния и карбида кремния, для реализации контакта 59 между верхней металлизацией Ta + Au и нижележащим металлическим слоем M2, принадлежащим схеме на КМОП-структурах, как проиллюстрировано на фиг. 21.

Эта окончательная металлизация, осажденная и структурированная на всем покрытии диэлектрических пленок, может включать первый слой 32 Та, который может быть использован как в качестве кавитационного слоя на нагревателе в МЭМС-области 49, так и в качестве повышающего адгезию буферного слоя в КМОП-области 58, где верхний слой металлизации может быть завершен вторым слоем 33 Au, адгезия которого с нижележащей пленкой Ta является хорошей.

Перед верхним осаждением металла некоторые из упомянутых пленок могут быть удалены для достижения более тонкого покрытия диэлектрических слоев согласно другому варианту осуществления настоящего изобретения. Наконец, двойная пленка Ta + Au может обеспечить подходящие проводящие дорожки в верхней части области устройства на КМОП-структурах, полностью приемлемые для переноса сильного тока, протекающего в шине заземления и электропитания печатающей головки.

Описанные процессы позволяют изготавливать кремниевую микросхему печатающей головки, интегрировать стандартное полуготовое устройство на КМОП-структурах, изготовленное первой кремниевой мастерской, с МЭМС-приводом, изготовленным во второй кремниевой мастерской. Интеграция позволяет получить недорогое устройство печатающей головки, где обеспечивается полная тестируемость схемы на КМОП-структурах сразу после получения полуготового устройства.

Согласно другому варианту осуществления настоящего изобретения предусмотрена печатающая головка для термографической струйной печати, содержащая интегральную электронную схему и секцию для образования термического приводного элемента, образованная при помощи способа согласно одному варианту осуществления настоящего изобретения.

Согласно одному варианту осуществления настоящего изобретения возможна интеграция схемы на КМОП-структурах высокого разрешения, изготовленной в мастерской извне, с гидравлическим МЭМС-приводом, где применяют конкретные материалы. Выбранная КМОП-технология может позволить провести всестороннее тестирование логического устройства на КМОП-структурах, не требующее высокого уровня мощности, в то же время гарантируя умеренную высоту ступени на границе перехода между КМОП-областью и МЭМС-областью, что может облегчить осуществление соответствующих процессов фотолитографии, присутствующих в изготовлении печатающей головки.

Согласно другому варианту осуществления настоящего изобретения контролируемая толщина теплоизоляционного слоя под нагревателем может быть обеспечена подходящей выступающей частью первого металлического слоя КМОП по всей МЭМС-области и проводящих дорожек для высокого уровня тока в шинах как электропитания, так и заземления, предусмотренных верхней металлизацией, осажденной и структурированной в мастерской изготовления МЭМС.

Настоящее изобретение обеспечивает высокопроизводительное и недорогое устройство, изготавливаемое без больших вложений в технологическое оборудование.

Несмотря на то, что в данном документе были описаны подробные варианты осуществления, они служат только для обеспечения лучшего понимания настоящего изобретения, определяемого независимыми пунктами формулы изобретения, и не должны рассматриваться как ограничивающие настоящее изобретение.

В частности, приведенное выше описание настоящего изобретения указывает конкретные материалы, которые следует использовать, однако, если не указано иное, их следует рассматривать только как конкретные примеры, и их можно заменить другим подходящим материалом в рамках объема настоящего изобретения, определяемого формулой изобретения.

Ссылочные позиции

1 подложка

2 нагреватель

3 нагревательный массив

4 сквозной проходной паз

5 пластина

6 контактная площадка

7 гибкая схема

8 корпус картриджа

9 контактная площадка

10 активная часть

11 мощный транзистор

12 логическая схема

13 программируемое запоминающее устройство

14 структура пленки печатающей головки

15 канал для подачи краски

16 эжекторная камера

17 барьерный слой

18 сопловая пластина

19 сопло

20 капля краски

21 «облачко» пара краски

22 термически выращенный защитный слой оксида (FOX)

23 подзатворный оксид

24 поликремниевый затвор

25 область, легированная n+

26 область, легированная p+

27 борофосфоросиликатное стекло (BPSG)

28 резистивный слой Ta-Al

29 алюминиевая металлическая дорожка

30 контакт

31 диэлектрический слой

32 танталовый кавитационный слой

33 проводящий слой Au

34 контакт

35 карман n-типа

36 межслойный диэлектрик (ILD)

37 первый уровень металлизации (М1)

38 второй уровень металлизации (М2)

39 третий уровень металлизации (М3)

40 первый межметаллический диэлектрический слой (IMD1)

41 второй межметаллический диэлектрический слой (IMD2)

42 первый верхний пассивирующий слой (PAS1)

43 второй верхний пассивирующий слой (PAS2)

44 мощный n-МОП-транзистор

45 вывод затвора n-МОП

46 вывод стока n-МОП

47 вывод истока n-МОП

48 рамка МЭМС-окна

49 МЭМС-область

50 мощные МОП-транзисторы

51 вытянутый слой металлизации стока МОП

52 вытянутая металлизация Vcc

53 сквозные отверстия

54 выступающая часть первого уровня металлизации M1 КМОП

55 контур маски для травления

56 область контакта

57 пассивирующий слой

58 область схемы на КМОП-структурах

59 контакт

Предусмотрен способ образования печатающей головки для термографической струйной печати, включающий по меньшей мере следующие этапы: обеспечение полупроводниковой пластины, содержащей интегральную электронную схему и секцию для образования термического приводного элемента, при этом интегральная схема содержит по меньшей мере: теплоизоляционный слой, образуемый поверх подложки; и первый металлический слой, образуемый поверх теплоизоляционного слоя; при этом первый металлический слой проходит в секцию для образования термического приводного элемента; и травление секции для образования термического приводного элемента до первого металлического слоя, так что первый металлический слой действует как слой, препятствующий травлению. Кроме того, предусмотрены печатающая головка для термографической струйной печати, образованная при помощи способа согласно настоящему изобретению, и полупроводниковая пластина для образования печатающих головок для термографической струйной печати при помощи способа согласно настоящему изобретению. 3 н.и 8 з.п. ф-лы, 21 ил.

1. Способ образования печатающей головки для термографической струйной печати, включающий по меньшей мере следующие этапы:

обеспечение полупроводниковой пластины, содержащей интегральную электронную схему и секцию для образования термического приводного элемента, при этом интегральная схема содержит по меньшей мере

теплоизоляционный слой, образуемый поверх подложки; и

первый металлический слой, образуемый поверх теплоизоляционного слоя;

отличающийся тем, что первый металлический слой проходит в секцию для образования термического приводного элемента; и

травление секции для образования термического приводного элемента до первого металлического слоя, так что первый металлический слой действует как слой, препятствующий травлению,

при этом интегральную электронную схему получают в мастерской изготовления комплементарной структуры металл-оксид-полупроводник (КМОП), а секцию для образования термического приводного элемента получают в мастерской изготовления микроэлектромеханической системы (МЭМС).

2. Способ по п. 1, отличающийся тем, что способ дополнительно включает этап частичного удаления первого металлического слоя в секции для образования термического приводного элемента.

3. Способ по п. 1 или 2, отличающийся тем, что способ дополнительно включает этап образования резистивного слоя по меньшей мере частично поверх теплоизоляционного слоя в секции для образования термического приводного элемента и по меньшей мере частично поверх первого металлического слоя вместе со слоем металлической дорожки по меньшей мере частично поверх резистивного слоя и удаления слоя металлической дорожки в первой области при помощи технологии фотолитографии и травления.

4. Способ по любому из пп. 1, 2 и 3, отличающийся тем, что способ дополнительно включает этап образования диэлектрического слоя поверх секции для образования термического приводного элемента и интегральной электронной схемы, покрывающей по меньшей мере слой металлической дорожки и резистивный слой в секции для образования термического приводного элемента.

5. Способ по любому из пп. 1–4, отличающийся тем, что способ дополнительно включает этап образования кавитационного слоя поверх диэлектрического слоя в первой области.

6. Печатающая головка для термографической струйной печати, содержащая интегральную электронную схему и секцию для образования термического приводного элемента, отличающаяся тем, что печатающая головка образована при помощи способа по любому из пп. 1–5.

7. Полупроводниковая пластина, содержащая интегральную электронную схему и секцию для образования термического приводного элемента,

при этом интегральная схема содержит по меньшей мере

теплоизоляционный слой, образуемый поверх подложки;

первый металлический слой, образуемый поверх теплоизоляционного слоя; при этом данный первый металлический слой представляет собой один из металлических слоев, используемых в интегральной схеме,

отличающаяся тем, что первый металлический слой проходит в секцию для образования термического приводного элемента, так что первый металлический слой является применимым в качестве слоя, препятствующего травлению, при образовании термического приводного элемента, и

при этом интегральная электронная схема получена в мастерской изготовления комплементарной структуры металл-оксид-полупроводник (КМОП), а секция для образования термического приводного элемента получена в мастерской изготовления микроэлектромеханической системы (МЭМС).

8. Полупроводниковая пластина по п. 7, отличающаяся тем, что толщина теплоизоляционного слоя составляет 0,6–2,0 мкм, предпочтительно 0,8–1,6 мкм, и наиболее предпочтительно 1,0–1,2 мкм.

9. Полупроводниковая пластина по п. 7 или 8, отличающаяся тем, что толщина многослойного покрытия, образуемого поверх первого металлического слоя, составляет менее 3,5 мкм, и предпочтительно 2–3 мкм.

10. Полупроводниковая пластина по любому из пп. 7, 8 и 9, отличающаяся тем, что первый металлический слой образован вдоль всей секции для образования термического приводного элемента.

11. Полупроводниковая пластина по любому из пп. 7–10, отличающаяся тем, что термический приводной элемент представляет собой гидравлический термопривод.

| US 2014118441 A1, 01.05.2014 | |||

| US 5844586 A, 01.12.1998 | |||

| US 4719477 A, 12.01.1988. |

Авторы

Даты

2020-02-18—Публикация

2016-10-19—Подача