Изобретение относится к области шумопонижающих конструкций универсального типа, предназначенных для снижения уровней шума разнообразного типа шумовиброактивных технических объектов - транспортных средств, производственно-технологического оборудования, энергетических установок, систем вентиляции и кондиционирования воздуха, электрических машин, санитарно-бытовых устройств, бытовой техники и прочих шумовиброактивных технических устройств, производящих акустическое (шумовое) загрязнение окружающей среды, а также для улучшения акустической комфортабельности в жилых, производственных и общественных помещениях зданий и сооружений.

В известных научных монографиях и учебных пособиях [1, 2, 3, 4], освещающих использование разнообразных технических приемов и устройств подавления (ослабления) шумового излучения, производимого энергетическим оборудованием, транспортными машинами и строительными конструкциями, широко представлены шумопоглощающие модули, содержащие в своем составе пористые звукопоглощающие вещества, выполненные в виде монолитных сплошных листовых или рулонных панельных облицовок, смонтированных на различного типа несущих (опорных) формованных основаниях экранных элементов, корпусных деталей, кожухов, капсул, отсеков, стеновых конструкций и т.п. конструктивных элементов.

[1] Тупов В.Б. Снижение шума от энергетического оборудования. - М.: Издательство МЭИ. - 2005. - 232 с.

[2] Иванов Н.И. Инженерная акустика. Теория и практика борьбы с шумом. - М.: Логос. - 2010. - 424 с.

[3] Осипов Г.Л., Бобылев В.Н., Борисов Л.А. и др. Звукоизоляция и звукопоглощение. - М.: ACT Астрель. - 2004. - 450 с.

[4] Helmut V. Fuchs. Schallabsorber und Schalldampfer. Innovative akustische Konzepte und Bauteile mit praktischen Anwendungen in konkreten Beispielen. - Springer-Verlag, Berlin Heidelberg. - 2007. - 546 S.

В известной научной монографии [5], наряду со сплошными листовыми и рулонными пористыми звукопоглощающими облицовками (панелями, обивками, прокладками), используемыми в составе разнообразных шумопоглощающих модулей, представлены также различного типа монолитные цельноформованные звукопоглощающие облицовки в виде сложной пространственной формы фасонных элементов компактных габаритных размеров, нашедших наиболее широкое использование в низкошумных конструкциях автомобилей.

[5] Фесина М.И., Краснов А.В., Горина Л.Н., Паньков Л.А. Автомобильные акустические материалы. Проектирование и исследование низкошумных конструкций автотранспортных средств. Монография в двух частях. - Тольятти: ТГУ. - 2010. - Часть 1 - 304 с., Часть 2 - 352 с.

Известны также технические устройства шумопоглощающих модулей в качестве составных конструктивных элементов, использующих структурированные пористые звукопоглощающие слои в виде рационально перфорированных и/или узкополосных панелей (прокладок, обивок), к которым относятся, в частности, технические устройства по патентам РФ на полезные модели и изобретения: RU 52809, RU 72453, RU 78759, RU 81925, RU 2327887, RU2328382, RU 2369495, RU 2438911, RU 2442698, RU 2456173. Вышеприведенное семейство технических устройств, содержащих такого типа структурированные пористые звукопоглощающие слои в качестве составных элементов шумопоглощающих модулей, характеризуются улучшенными звукопоглощающими свойствами при уменьшенном расходе исходного сырья (пористого звукопоглощающего вещества). Однако для их осуществления требуется выполнение дополнительных технологических операций на специализированном технологическом оборудовании. При этом необходимо использование дорогостоящего сырья, наделенного высокоэффективными звукопоглощающими свойствами и обладающего требуемыми технологическими и эксплуатационными характеристиками.

Известны технические устройства шумопоглощающих модулей в качестве составных элементов, использующие анизотропные пористые звукопоглощающие слои, структурированные в отношении целенаправленной объемной (поверхностной) локализации структурных зон заданной плотности, пористости, сопротивления продуванию воздушным потоком, модуля Юнга, коэффициента (модуля) потерь. Такого типа структурирование позволяет повысить звукопоглощающие свойства пористых структур при уменьшении их материалоемкости и габаритов и в ряде случаев позволяет получить снижение стоимостных показателей. Однако в большинстве случаев такого типа структурирование вызывает необходимость использования сложных и дорогостоящих технологических процессов, исходного сырья и технологического оборудования. Такого типа структурированные пористые звукопоглощающие слои в составе шумопоглощающих модулей агрегатов и систем различных технических объектов приводятся, в частности, RU 2243111, RU 2369495, RU 2081010, RU 2410556.

В известном устройстве по патенту РФ на изобретение №2268380, опубликованному 20.01.2006, описана конструкция шумопоглощающего модуля, содержащего в своем составе две соединенные между собой ячеистые панели, изготовленные методом прессования или контактного формования из нетканого волокнистого материала, пропитанного эпоксидным связующим. Ячейки панелей шумопоглощающего модуля с одной стороны расположены правильными рядами с односторонним направлением вершин, а на другой стороне образованы соответствующие крестообразные перемычки между ячейками. Внешняя волокнистая панель шумопоглощающего модуля перфорируется сквозными отверстиями, что обеспечивает образование горловых и/или камерных элементов, формирующих шумозаглушающие устройства типа резонаторов Гельмгольца. Существенным недостатком известного технического решения является относительно узкая полоса частот обеспечиваемого им эффективного поглощения звуковой энергии, ввиду соответствующего использования частотно-настроенного узкополосного эффекта резонансного поглощения звука в полостях образованных камер, присущих техническим устройствам типа резонаторов Гельмгольца. Недостатком является также сложность технологического процесса изготовления технического устройства и необходимость использования дорогостоящего сырья и производственного оборудования для выполнения операций формования (прессования) заготовок из нетканых материалов.

В международной заявке на изобретение №2007/022971, опубликованной 23.08.2006, описана конструкция шумопоглощающего модуля, содержащего в своем составе несущую сотовую структуру и два облицовочных слоя, изготовленных из полимерного звукопрозрачного материала, покрывающих ее с двух (лицевой и тыльной) сторон. Согласно описанию заявки на изобретение, при изготовлении шумопоглощающего модуля на лицевую и тыльную поверхности несущей сотовой структуры дополнительно наносятся разогретые облицовочные слои. После этого воздушные полости несущей сотовой структуры, образующие батарею акустических резонаторов, под избыточным давлением заполняются газом (азотом или воздухом), что вызывает быструю полимеризацию (затвердевание) структуры материала облицовочных слоев и обеспечивает равномерную поверхность шумопоглощающего модуля (без наличия углублений в зонах ячеек). Недостатком представленного технического решения являются его посредственные акустические характеристики устройств ввиду того, что образующиеся резонаторные полости шумопоглощающего модуля обладают избирательными узкополосными эффектами шумозаглушений по ширине частотного диапазона и слабой степенью поглощения высокочастотной звуковой энергии из-за отсутствия пористого звукопоглощающего вещества в полостях сот, исключения механизмов поглощения звуковой энергии при отражении звуковых волн от донной части шумопоглощающего модуля. Звукопрозрачность заявленной конструкции устройства характеризуется соответствующим малым значением сопротивления продуванию и/или низкими значениями удельной поверхностной массы веществ, определяемых массой, приходящейся на 1 м2 поверхности используемых конструкционных материалов. Значение сопротивления продуванию применяемых в устройстве звукопрозрачных воздухопродуваемых тканей или нетканых полотен находится в пределах диапазона 20…500 н·с/м3, при толщине 0,025…0,25 мм тканевого или нетканого полотна микроперфорированного пленочного или микроперфорированного фольгового слоя и их поверхностной плотности 20…300 г/м. Значения поверхностной плотности (удельной поверхностной массы) сплошных защитных звукопрозрачных пленок, не продуваемых воздушным потоком, должны находиться преимущественно в диапазоне 20…70 г/м2 при толщине пленки 0,01…0,1 мм.

В международной заявке на изобретение №2006/128632, опубликованной 07.12.2006, проблема поглощения звуковой энергии решается за счет использования конструкции шумопоглощающего модуля, содержащего батарею акустических резонаторов, включающую несущую ячеистую сэндвич-структуру, содержащую боковые стенки, разделяющие полости ячеек и донную часть, выполненные из плотного звукоотражающего материала, содержащего облицовочные слои из полимерного пленочного, тканевого или нетканого полотна волокнистых материалов, покрывающих как тыльную сплошную поверхность ячеистой структуры, так и его лицевую прерывистую поверхность. Для обеспечения заданной величины и частотного диапазона эффекта поглощения звуковой энергии выполняется соответствующий подбор геометрических параметров полостей ячеистой структуры. Недостатком данного технического решения является необходимость выполнения трудоемких операций по подбору характеристик (соблюдения точности частотной настройки) технического устройства в виде полостей ячеистой структуры с целью обеспечения приемлемого (задаваемого техническим заданием на разработку и техническими условиями производства) эффекта поглощения звуковой энергии. Также требуется проведение соответствующих сложных и трудоемких технологических операций по подготовке производства, в частности изготовлению пресс-форм или формовочных машин.

В техническом устройстве по патенту Франции №2300384, опубликованному 07.02.1975, для расширения частотного диапазона эффективного поглощения звуковой энергии, предлагается к использованию конструкция шумопоглощающего модуля, содержащего батарею акустических резонаторов, включающую закладную структуру, объединяющую семейства открытых с двух сторон воронкообразных элементов переменной площади поперечного сечения (между входным отверстием, горловиной и донной частью), перфорированных в отдельных локализированных зонах сквозными отверстиями. Закладная структура устанавливается на несущее основание, содержащее плоскую часть и прямоугольные незакрытые с лицевой стороны полости, образованные боковыми стенками таким образом, что воронкообразные элементы закладной структуры помещаются в полости несущего основания, обеспечивая их перекрытие с лицевой стороны. Внешняя поверхность образованной сборной конструкции шумопоглощающего модуля облицовывается звукопрозрачным газонепроницаемым материалом. Таким образом, сформированный шумопоглощающий модуль содержит батарею акустических резонаторов, включающую два типа сообщающихся акустических резонаторных полостей различных габаритных размеров в воронкообразных элементах закладной структуры, сообщенных отверстием перфорации с полостями несущего основания. Недостатками представленного технического решения является возможность настройки шумопоглощающего модуля на эффективное поглощение звуковой энергии лишь в ограниченных диапазонах частот, его высокая стоимость, сложность процесса изготовления и необходимость использования дорогостоящего технологического оборудования для его производства.

В патенте США №6290022, опубликованном 18.09.2001, представлена конструкция интегрального шумопоглощающего модуля, содержащего батарею акустических резонаторов, обеспечивающую поглощение звуковой энергии в расширенном диапазоне частот 50…10000 Гц звукового спектра. Она включает набор перфорированных сквозными отверстиями пластин толщиной 0,5…5 мм, изготовленных из эластичного полимерного материала, площадь лицевой поверхности каждой из которых не превышает 10% от площади лицевой поверхности шумопоглощающего модуля. При этом диаметр и шаг расположения центров отверстий перфорации различен для каждой используемой пластины. Перфорированные пластины устанавливаются на несущее основание, изготовленное из плотного полимерного эластомерного звукоотражающего материала, в структуре которого сформированы соответствующие семейства полостей (тупиковых каналов) различной глубины и габаритных размеров таким образом, что отверстия перфорации несущей пластины соосны с полостями несущего основания. В результате в техническом устройстве образуется большое количество семейств резонаторов Гельмгольца, интегрированных в состав шумопоглощающего модуля, с различным сочетанием объемов их полостных камер, диаметров и толщин (динамических длин) горлышек, образующих батарею акустических резонаторов. Свойства эластичности, которыми наделены составные элементы образованного звукопоглотителя, позволяет формировать из него облицовочные покрытия для монтажных поверхностей различных геометрических форм. При этом составные параметры резонаторов Гельмгольца настраиваются таким образом, что полоса эффективности шумоглушения (звукопоглощения) каждого из семейств акустических резонаторов перекрывается по частотной ширине, составляющей приблизительно 50 Гц, с частотной полосой эффективности шумоглушения других семейств акустических резонаторов, обеспечивая тем самым непрерывную расширенную частотную полосу эффективного шумоглушения. Существенным недостатком представленного технического решения является необходимость создания достаточно большой площади лицевой поверхности (увеличенных габаритов) шумопоглощающего модуля ввиду необходимости формирования множества семейств резонаторов Гельмгольца, обеспечивающих эффективное поглощение звуковой энергии в заданном расширенном диапазоне частот (в особенности - трудно досягаемом в низкочастотном диапазоне требующим использования крупногабаритных акустических резонаторов). Техническим недостатком также является сложность достижения эффективного широкополосного заглушения акустической энергии такого типа шумопоглощающим модулем, вследствие негативного взаимного влияния близкорасположенных горл резонаторов, вызывающего динамическое взаимодействие их ближних акустических (гидродинамических) полей. Это затрудняет прогнозирование конечной эффективности в отношении достигаемого частотного диапазона и уровня (степени) заглушения акустической энергии, без наличия существенных «провалов» в частотной характеристике заглушения такого типа батарей акустических резонаторов.

В патенте РФ на изобретение №2268966, опубликованном 27.01.2006, описана конструкция шумопоглощающего модуля, содержащего в своем составе тыльную звукоотражающую стенку, изготовленную из плотного материала, сплошной монолитный слой звукопоглощающего материала, наделенный нелинейной геометрической формой и выраженными рельефными поверхностями, расположенными под углом друг к другу, меньшим 180°, лицевую звуко прозрачную панель, перфорированную сквозными отверстиями. Для предотвращения высыпания (выдувания газовым потоком) частиц звукопоглощающего материала через отверстия перфорации в лицевой звукопрозрачной панели, на ее поверхности может монтироваться тонкий слой звукопрозрачной стеклоткани. Недостатком представленного технического решения является повышенный расход используемого пористого звукопоглощающего вещества при недостаточной эффективности поглощения звуковой энергии (в особенности, в низкочастотной области звукового спектра). При изготовлении указанного шумопоглощающего модуля возникает необходимость выполнения сложной технологической операции профилирования поверхностей слоя пористого звукопоглощающего материала с соблюдением в узких полях допуска соотношений углов пересечения отсекающих поверхностей.

В заявке Японии на изобретение №2007176363, опубликованной 12.07.2007, описана конструкция шумопоглощающего модуля, содержащая несущую основу из плотного звукоотражающего материала, на поверхности которой смонтированы полые корытообразные элементы, имеющие в своем поперечном сечении, преимущественно форму круга, треугольника или квадрата, изготовленные соответствующим технологическим процессом формования нетканого волокнистого материала. Замкнутые полости, образующиеся между несущей звукоотражающей поверхностью и полыми корытообразными элементами, заполненными пористым открытоячеистым звукопоглощающим веществом. Путем рационализированного подбора геометрических (габаритных) параметров замкнутых полостей выполняется соответствующая настройка эффективности поглощения звуковой энергии, преимущественно для среднечастотного звукового диапазона. Недостатком известного технического решения являются неудовлетворительные шумопонижающие свойства шумопоглощающего модуля в диапазоне высоких звуковых частот, что обусловлено использованием монолитного слоя звукопоглощающего материала корытообразных элементов, отформованного по конструктивно-технологическим соображениям с высокой плотностью и малой пористостью.

В международной заявке №2006016321, опубликованной 16.02.2006, описана конструкция оболочечного шумопоглощающего модуля, содержащего жесткую несущую структурную емкость, упругую звукопрозрачную оболочку, закрывающую ее внутреннюю полость. В образованной полости размещена панель из пористого звукопоглощающего материала вспененного открытоячеистого или нетканого волокнистого типов. К полости несущей структурной емкости подключено устройство, обеспечивающее заданное избыточное давление воздуха или разрежение (частичное вакуумирование) для последующего целенаправленного управления степенью поглощения звуковой энергии панели и направленного изменения времени реверберации в низкочастотном звуковом диапазоне помещения, в котором установлен указанный шумопоглощающий модуль. Представленная конструкция шумопоглощающего модуля характеризуется сложностью исполнения, громоздкостью, высокой стоимостью и посредственными звукопоглощающими свойствами (что иллюстрируется значениями коэффициента звукопоглощения, представленными на фигуре 3 отмеченной заявки на изобретение).

В патенте Германии на изобретение №3506488, опубликованном 04.09.1986, описана конструкция оболочечного шумопоглощающего модуля, содержащая в своем составе несущую звукопрозрачную оболочку, изготовленную из двух соединенных по периметру между собой слоев полимерного воздухонепродуваемого или нетканого воздухопродуваемого материала, заполненную пористым звукопоглощающим веществом вспененного открытоячеистого или волокнистого типа. При этом в структуре несущей звукопрозрачной оболочки могут образовываться семейства обособленных полостей путем образования соответствующих швов, посредством прессования пористого звукопоглощающего вещества или адгезионного соединения слоев звукопрозрачной оболочки с использованием липкого клеевого или термоактивного адгезионного вещества, заполненные пористым звукопоглощающим материалом. Одним из недостатков представленного технического решения являются недостаточно высокие звукопоглощающие свойства используемого пористого звукопоглощающего материала, выполненного в виде сплошного монолитного слоя пористого звукопоглощающего вещества. Другим существенным недостатком являются его неудовлетворительные стоимостные параметры и показатели экологической безопасности производства (утилизации) пористых звукопоглощающих веществ, используемых в составе структуры представленного шумопоглощающего модуля, которые вызваны негативным воздействием их на окружающую среду. Это обусловлено, в частности, используемыми типичными «экологически грязными» технологическими процессами добычи исходного углеводородного сырья для последующего производства из него вспененного открытоячеистого звукопоглощающего вещества. Экологически грязной является также завершающая стадия его эксплуатации в составе штатного изделия - шумопоглощающего модуля, с необходимостью его конечной утилизации по завершению жизненного цикла технического объекта, в составе которого он используется. Известно, что возрастающие объемы добычи дорогостоящего исходного углеводородного (нефть, газ) сырья, используемого для последующего производства пористых звукопоглощающих материалов, с учетом невосполнимости этих сырьевых углеводородных ресурсов ведет к их неизбежному истощению при сопутствующих осуществляемых технологических процессах загрязнения окружающей среды в процессах его добычи, транспортировки и последующей технологической переработке. Значительной технической проблемой является, в частности, экологически опасная (экологически грязная) утилизационная переработка вспененных открытоячеистых звукопоглощающих веществ, к примеру, наиболее широко используемых открытоячеистых пенополиуретанов, недопускающая их энергетической утилизации путем сжигания, характеризуемая также неудовлетворительной степенью пригодностью (слабой восстребованностью) к технологиям вторичной рециклированной переработки. Также имеет место сложность демонтажа и разделения адгезионно сопрягаемых разнородных типов материалов несущей звукопрозрачной оболочки и пористого звукопоглощающего вещества в составе такого типа структур шумопоглощающих модулей. Используемые традиционные технологические методы вторичной утилизационной рециклированной переработки акустических материалов, как правило, связаны со сложными химическими и технологическими процессами их расщепления, что приводит, в том числе, к вынужденным дополнительным финансовым затратам, а также вызывает побочное негативное загрязняющее воздействие на окружающую среду. Вторичная утилизационная рециклированная переработка продуктов фрагментации (фрагментов звукопоглощающих материалов, пористых вспененных или волокнистых полуфабрикатов, отдельных слоев и т.д.), проводимая, например, с целью извлечения электрической, тепловой и газовой энергии, скрытой в материалах органического происхождения, шлаках, содержащихся в продуктах фрагментации, требует применения весьма сложных и дорогостоящих технологий. Кроме того, сами продукты вторичной рециклированной утилизационной фрагментации, как правило, не являются однородными по своему структурному составу, что требует использования дополнительных технологических операций их разделения и затрудняет процесс такой переработки. В случае утилизации такого типа отходов путем их последующего захоронения в могильниках также повышаются материальные затраты из-за нехватки свободных мест для их захоронения. В этих случаях имеет место отторжение значительных свободных пространств, которые могли бы быть использованы с пользой для общества.

В качестве прототипа выбран патент РФ на изобретение №2442705, опубликованный 20.02.2012, в котором описана конструкция оболочечного шумопоглощающего модуля, содержащего в своем составе перфорированную несущую звукопрозрачную оболочку из металлического или полимерного материала, или из цельноформованного прессованного жесткооболочного пористого волокнистого материала, заполненную хаотично расположенными, с образованием воздушных зазоров, обособленными дроблеными звукопоглощающими элементами произвольной геометрической формы, габаритные размеры которых находятся преимущественно в диапазоне 10…50 мм, при этом внутренняя и/или внешняя поверхность перфорированных стенок оболочки футерована, по крайней мере, одним слоем защитной газовлагонепроницаемой, звукопрозрачной пленки. При этом обособленные дробленые звукопоглощающие элементы являются продуктами вторичной переработки пористых структур (вспененных открытоячеистых, волокнистых) деталей пакетов шумоизоляции автотранспортных средств, завершивших свой жизненный цикл или аналогичного типа вышедших из эксплуатации шумопоглощающих деталей состава пакетов шумоизоляции, используемых в шумоактивных энергетических установках и промышленно-технологическом оборудовании, шумопоглощающих строительных конструкций, или технологических отходов и брака производства пористых звукопоглощающих материалов и деталей из них. Существенным недостатком представленного технического решения является возможность его эффективного использования преимущественно в стесненных пространствах моторных отсеков автотранспортных средств (в частности, легковых автомобилей). Это обусловлено ограниченным выбором заданных геометрических форм и габаритных размеров несущей звукопрозрачной оболочки, ее физико-механических параметров, а также геометрических размеров помещенных в ее полость обособленных дробленых звукопоглощающих элементов, обеспечивающих поглощение звуковой энергии в заданном ограниченном частотном диапазоне, характерном для конкретных излучателей звуковой энергии двигателей внутреннего сгорания легковых автомобилей.

Технический результат, достигаемый реализацией заявляемого изобретения, заключается в заданном улучшении шумопонижающей эффективности в расширенном частотном диапазоне, увеличении возможных областей применения, повышении «универсализации», «унификации» и «типизации» оболочечных шумопоглощающих модулей, достигаемые с наименьшими материальными и трудовыми затратами.

Универсализация - повышение эффективности технического объекта посредством расширения его функций и увеличения диапазона возможных областей использования. Главное экономическое значение универсализации заключается в замене нескольких специализированных технических объектов, выполняющих отдельные функции или применяемых в отдельных областях, на один универсальный технический объект.

Типизация - метод унификации, состоящий в разработке типовых решений для применения их при создании новых изделий, процессов или проведении соответствующих работ.

Унификация - это относительное сокращение разнообразия элементов по сравнению с разнообразием систем, в которых они применяются. Элементами унификации могут быть устройства, процессы, а также их признаки либо совокупность этих признаков, рассматриваемых при решении задачи как неделимого целого.

В приведенном техническом описании заявляемого изобретения под термином «переработка» подразумевается проведение сбора, транспортировки, разборки, утилизации технических объектов и захоронение не утилизированных отходов.

Под термином «утилизация» подразумевается употребление отходов с пользой.

Под термином «отходы» подразумевается всякое вещество или предмет, завершившие свой жизненный цикл, которые владелец технического объекта выбрасывает, или намеревается выбросить, или они подлежат выбросу.

Под термином «рециклирование» подразумевается возвращение в производство материалов путем их последующей переработки. Применение рециклированных материалов, к примеру, для изготовления транспортных средств поощряется на международном уровне, в частности, действием Директивы Европейского Сообщества (Директива 2000/53/ЕС). При этом необходимо учитывать, что в таких случаях не должны ухудшаться характеристики компонентов (технических устройств), изготовленных из рециклированных материалов. Особое внимание уделяется вопросам маркировки деталей и узлов транспортных средств, изготовленных из резины и пластмасс. С помощью системы маркировки могут приниматься решения о разделенной сортировке материалов, их последующей переработке или захоронению не утилизируемых материалов. Производители транспортных средств, совместно с производителями компонентов (деталей, узлов) и производителями материалов для них, обязаны использовать стандарты кодового обозначения узлов и материалов и, в особенности, для идентификации тех деталей и материалов, которые пригодны для восстановления, регулированной утилизации, или энергетической утилизации.

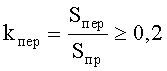

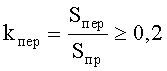

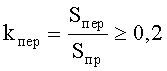

Для достижения заявляемого технического результата в известной конструкции шумопоглощающего модуля, содержащего внешнюю звукопрозрачную оболочку, образующую замкнутую емкость, полость которой заполнена пористым звукопоглощающим веществом, внешняя звукопрозрачная оболочка выполнена из сплошного слоя эластичной воздухонепродуваемой пленки (фольги) и/или слоя воздухопродуваемого нетканого или тканевого материала или армированной звукопрозрачной структуры сетчатого (металлического, полимерного), стержневого (металлического, полимерного), листового (металлического, полимерного) материала, перфорированного сквозными отверстиями с коэффициентом перфорации:

где Sпер - суммарная площадь проекции отверстий перфорации на лицевую поверхность внешней звукопрозрачной оболочки, м2, Sпр - площадь лицевой поверхности внешней звукопрозрачной оболочки, м2, и таким образом может включать, в том числе несколько, по крайней мере два, перечисленных выше отличающихся типа сплошных, перфорированных (микроперфорированных), сетчатых или стержневых звукопрозрачных слоев (структур) материалов.

Диаметр и шаг отверстий перфорации внешней звукопрозрачной оболочки выбирается исходя из необходимости выполнения требований приемлемой звукопрозрачности и одновременного сохранения высоких технологических и эксплуатационных свойств технического устройства. В перфорированной структуре внешней звукопрозрачной оболочки может выполняться «микроперфорация», т.е. перфорирование ее структуры сквозными отверстиями радиусом менее 1 мм, т.е. менее 0,001 м (см. патент на изобретение RU 2453775).

Согласно заявленному техническому решению пористое звукопоглощающее вещество, находящееся в замкнутой полости емкости, образованной внешней звукопрозрачной оболочкой, представлено обособленными дроблеными фрагментированными звукопоглощающими элементами, преимущественно (более чем на половину), изготовленными из идентичных или различных типов структур и марок звукопоглощающих материалов, характеризуемых идентичными или отличающимися физическими характеристиками, химическим составом, пористостью, количеством и сочетанием используемых типов структур пористых слоев в составе одно- и/или их многослойных комбинаций, идентичной или отличающейся геометрической формы и габаритных размеров, произведенными из утилизируемых отходов, представленных в виде технологически переработанных методом дробления пористых звукопоглощающих структур деталей и узлов, демонтированных с утилизируемых технических объектов, преимущественно деталей и узлов шумоизоляционных пакетов транспортных средств, завершивших свой жизненный цикл, и/или из технологических отходов и брака производства пористых звукопоглощающих материалов и деталей из них. При этом объем каждого из обособленных дробленых звукопоглощающих фрагментов находится в диапазоне Vф=4,2×(10-9…10-2) м3, а плотность заполнения ими замкнутой полости, образованной внешней несущей звукопрозрачной оболочкой, составляет ρф=10…655 кг/м3.

В качестве состава исходного сырья, применяемого для изготовления такого типа звукопоглощающего вещества универсального шумопоглощающего модуля, могут использоваться обособленные дробленые фрагментированные звукопоглощающие элементы, полученные в виде продуктов вторичной рециклированной утилизационной переработки технологических отходов и/или технологического брака производства волокнистых, вспененных открытоячеистых звукопоглощающих материалов, и/или деталей из указанных типов звукопоглощающих материалов, а также полученных из деталей (панелей, обивок, прокладок - изготовленных из пористых звукопоглощающих материалов), отобранных для проведения вторичной рециклированной утилизационной переработки пакетов шумоизоляции разнообразных шумогенерирующих технических объектов, например кузова транспортных средств (кабины водителя, пассажирского помещения, моторного отсека, багажного отделения), завершивших свой жизненный цикл, демонтированных из состава шумопонижающих пакетов (комплектов) и подлежащих, в связи с этим, процессам утилизации, а также из аналогичного типа штатных шумопонижающих пакетов, применяемых и в других шумоактивных технических объектах, например средствах транспорта (железнодорожного, авиационного, тракторов, комбайнов, передвижной коммунальной и дорожно-строительной техники, и т.п.), агрегатов и систем энергетических установок (стационарные двигатели внутреннего сгорания, стационарные и передвижные компрессорные установки и т.п.), в строительных объектах (звукотеплоизоляционные волокнистые и/или вспененные открытоячеистые панели для стеновых футеровок, межэтажных перекрытий, лифтовых шахт, вентиляционных систем и т.п.). Их возобновляемое использование, в конечном итоге, влечет уменьшение востребованного расхода исходного сырья, предназначенного как для производства звукопоглощающих материалов, так и для изготовления из него «новых» шумопонижающих изделий (за счет соответствующей компенсационной замены их уже имеющимися в наличии полуфабрикатными продуктами для проведения вторичной рециклированной утилизационной переработки). Это, в конечном итоге, уменьшает стоимость производимого технического устройства, а также обеспечивает снижение загрязнения окружающей среды образующимися отходами производства и неиспользованными продуктами утилизации акустических материалов, применяемых в составе шумопоглощающих пакетов различного типа шумогенерирующих технических объектов и прежде всего транспортных средств. Тем самым, в конечном итоге, это способствует улучшению экологических характеристик устройства, в том числе и за счет уменьшения количества звукопоглощающих веществ, подлежащих вынужденному захоронению (например, шумопонижающих пакетов в составе деталей транспортных средств, отслуживших свой срок), которые не допускают их непосредственной энергетической утилизации путем сжигания. Для упрощения технологических операций дробления/вырубки/нарезки и обеспечения заданного более точного дозирования по составу, весогабаритным параметрам и т.п., в качестве исходного полуфабрикатного сырья для изготовления звукопоглощающего вещества шумопоглощающего модуля дополнительно могут также частично использоваться и «новые» обособленные дробленые фрагментированные звукопоглощающие элементы. Под термином «новые» подразумеваются вновь произведенные элементы из «нового» сырья например, из полуфабриката, преимущественно плосколистового типа (плоских листов или рулонов звукопоглощающего материала), а не из утилизируемых материалов и деталей. Также могут использоваться смеси задаваемых в определенных пропорциях дозированных сочетаний обособленных дробленых фрагментированных звукопоглощающих элементов, полученных из рециклированных утилизационных материалов и деталей, в состав которой, добавляется определенное количество «новых» обособленных дробленых фрагментированных звукопоглощающих элементов аналогичного или отличающегося типа, геометрической формы и габаритных размеров, изготовленных из «нового» исходного полуфабрикатного сырья производства пористых звукопоглощающих материалов. Это, при необходимости, позволяет упрощать и целенаправленно более гибко управлять конечными техническими параметрами образуемой смешанной массы (акустическими, весовыми, плотностными, жесткостными, эксплуатационными и т.п.) за счет введения в необходимых пропорциях заданной количественной и качественной дозированной добавки «новых» обособленных дробленых фрагментированных звукопоглощающих элементов, с известными, например, находящимися в более узком поле допуска акустическими (звукопоглощающими) параметрами, улучшающих в той или иной требуемой мере указанные технические характеристики шумопоглощающего модуля в целом.

Анализ научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного технического решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что заявляемое устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из чертежей и следующего детального описания заявляемого устройства, где

- на фиг.1 представлены изометрическая схема и поперечные сечения двух вариантов исполнения универсального оболочечного шумопоглощающего модуля пакетированного типа, содержащего внешнюю звукопрозрачную однокамерную (с одной полостью замкнутой формованной обособленной полости) оболочку, выполненную из рулонного полимерного пленочного, тканевого или нетканого волокнистого материала, в которую с образованием сварных или липких адгезионно-сопряженных двух поперечных и одного продольного швов с выполненными монтажными отверстиями на двух концевых участках оболочки, упакованы обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из идентичных типов (исполнение 1) или трех отличающихся типов структур материалов, хаотично распределенных по объему полости (исполнение 2) структур звукопоглощающих материалов;

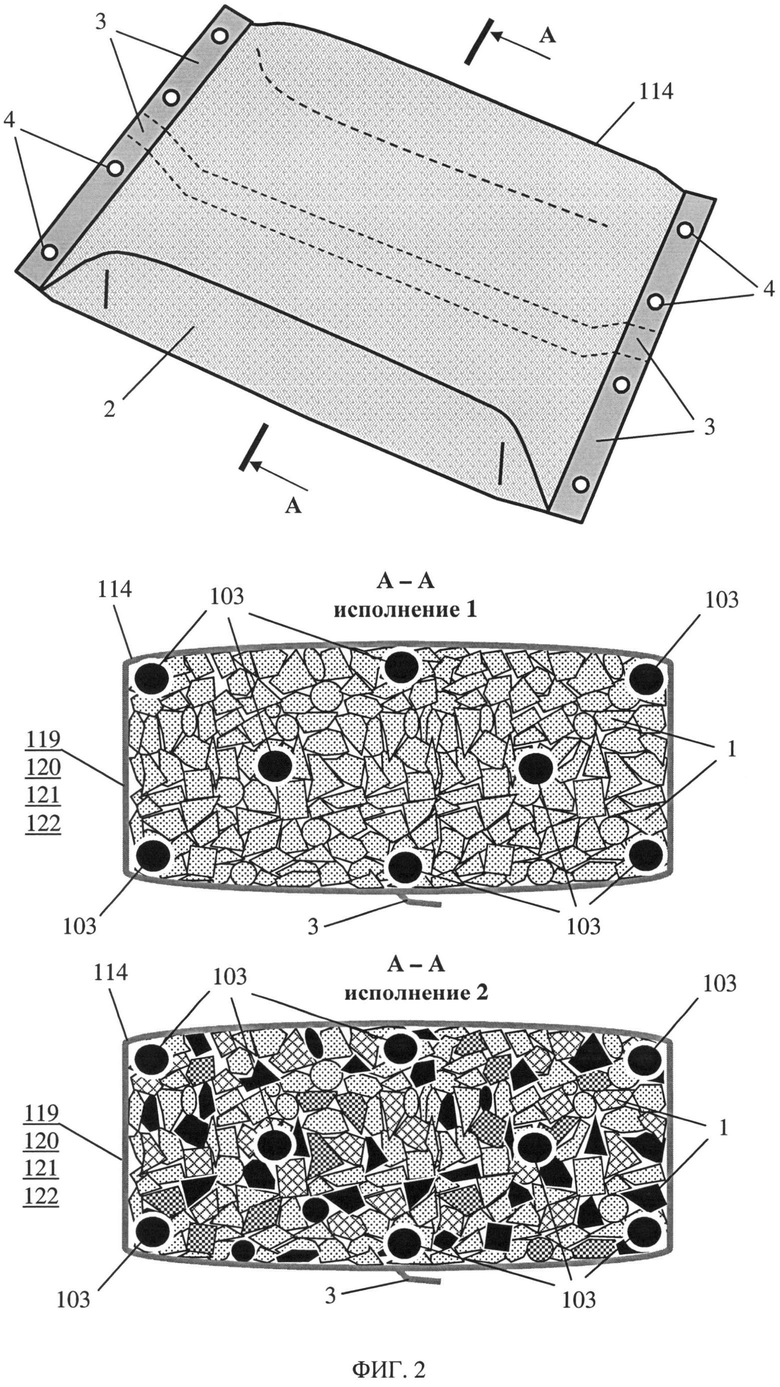

- на фиг.2 представлены изометрическая схема и поперечные сечения двух вариантов исполнения универсального оболочечного шумопоглощающего модуля пакетированного типа, содержащего внешнюю звукопрозрачную однокамерную (с одной полостью) оболочку, выполненную из рулонного полимерного пленочного, тканевого или нетканого волокнистого материала, в которую с образованием сварных или липких адгезионно-сопряженных двух поперечных и одного продольного швов, с выполненными монтажными отверстиями на двух концевых участках оболочки, упакованы обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из идентичных типов (исполнение 1) или трех отличающихся типов структур материалов, хаотично распределенных по объему полости (исполнение 2) структур звукопоглощающих материалов, внутри полости которого помещены закладные стержневые армирующие элементы, выполненные из соответствующих видов металлических или полимерных материалов типа полиамида, полипропилена или аналогичного типа целевого применения конструкционного материала;

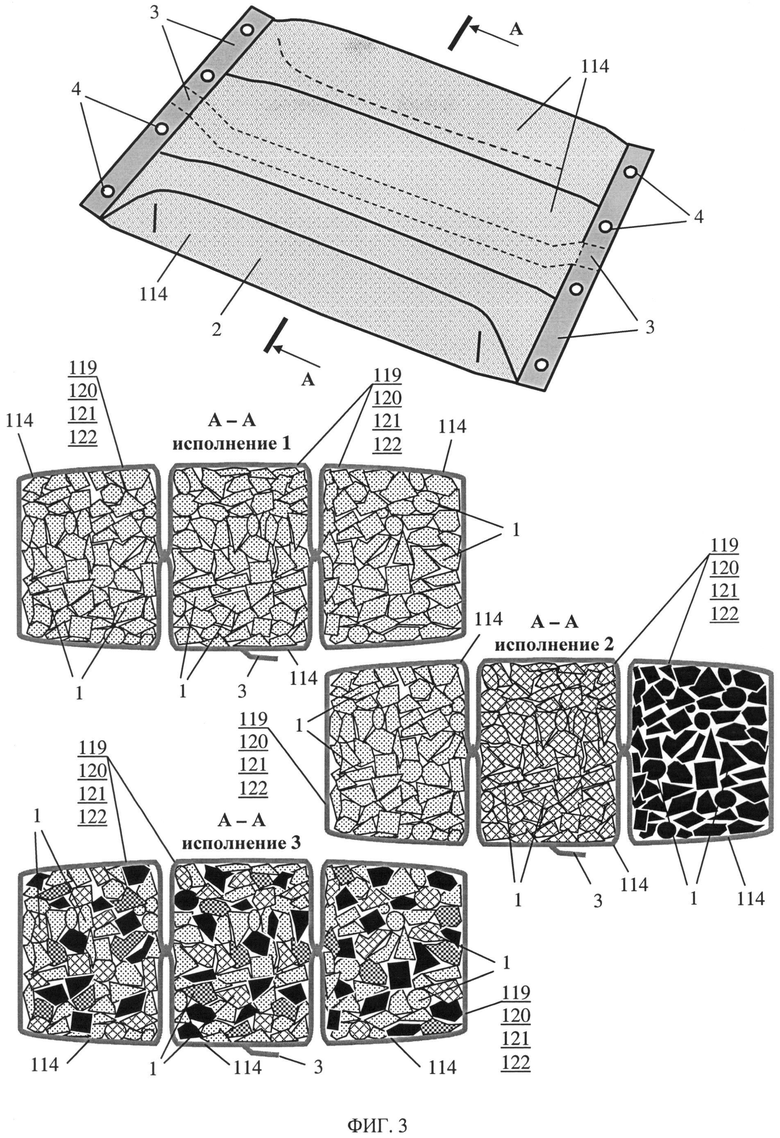

- на фиг.3 представлены изометрическая схема и поперечные сечения трех вариантов исполнения универсального оболочечного шумопоглощающего модуля пакетированного типа, содержащего внешнюю звукопрозрачную трехкамерную (с тремя обособленными полостями) оболочку, выполненную из рулонного полимерного пленочного, тканевого или нетканого волокнистого материала, в которую с образованием сварных или липких адгезионно-сопряженных двух поперечных и трех продольных швов, с выполненными монтажными отверстиями на двух концевых участках оболочки, упакованы обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из идентичных типов (исполнение 1), или трех отличающихся типов структур звукопоглощающих материалов, каждый из которых размещен в отдельной обособленной полости (исполнение 2), или трех отличающихся типов хаотично распределенных по объемам трех полостей (исполнение 3) структур звукопоглощающих материалов;

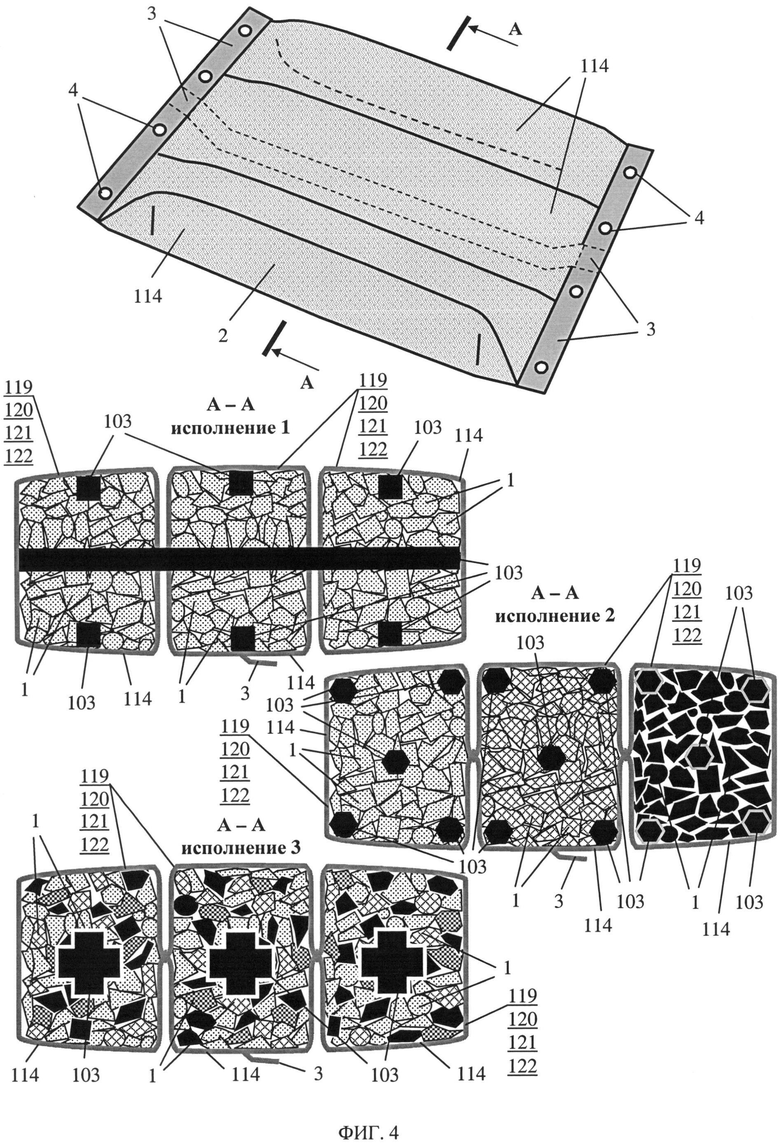

- на фиг.4 представлены изометрическая схема и поперечные сечения трех вариантов исполнения универсального шумопоглощающего модуля пакетированного типа, содержащего внешнюю звукопрозрачную трехкамерную (с тремя обособленными полостями) оболочку, выполненную из рулонного полимерного пленочного, тканевого или нетканого волокнистого материала, в которую с образованием сварных или липких адгезионно-сопряженных двух поперечных и трех продольных швов, с выполненными монтажными отверстиями на двух концевых участках оболочки, упакованы обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из идентичных типов (исполнение 1), или трех отличающихся типов структур звукопоглощающих материалов, каждый из которых размещен в отдельной обособленной полости (исполнение 2), или трех отличающихся типов хаотично распределенных по объемам трех полостей (исполнение 3) структур звукопоглощающих материалов, внутри полостей которых содержатся закладные стержневые армирующие элементы, выполненные из соответствующих видов металлических или полимерных материалов типа полиамида, полипропилена или аналогичного типа целевого применения конструкционного материала;

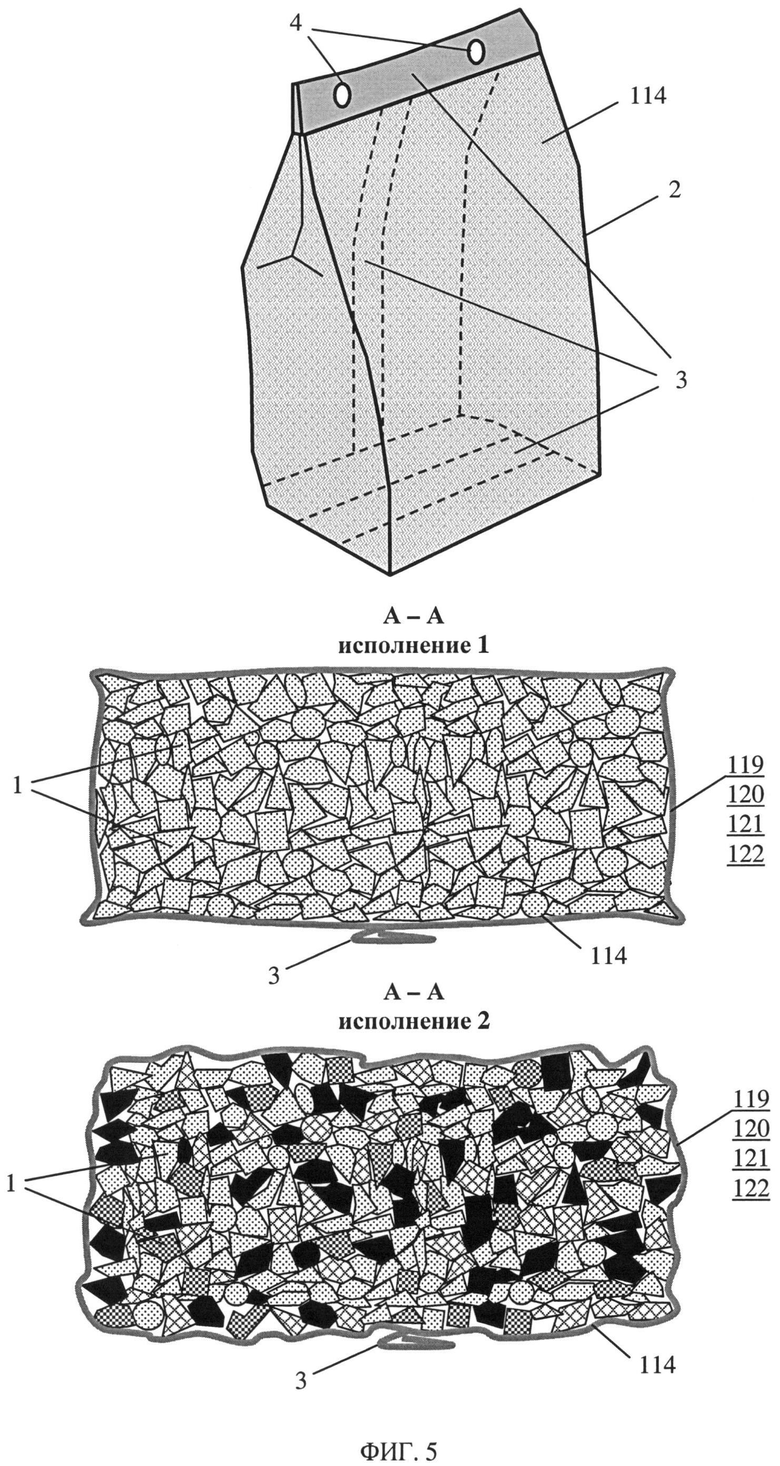

- на фиг.5 представлены изометрическая схема и поперечные сечения двух вариантов исполнения универсального оболочечного шумопоглощающего модуля пакетированного типа, содержащего внешнюю звукопрозрачную однокамерную (с одной полостью) оболочку, выполненную из рулонного полимерного пленочного, тканевого или нетканого волокнистого материала, в которую с образованием сварных или липких адгезионно-сопряженных двух поперечных и одного продольного швов, содержащую монтажные отверстия на одном концевом участке оболочки в верхнем шве, упакованы обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из идентичных типов (исполнение 1) или трех отличающихся типов хаотично распределенных по объему и упругодеформирующих своим заполняемым объемом внешнюю звукопрозрачную оболочку (исполнение 2) структур звукопоглощающих материалов;

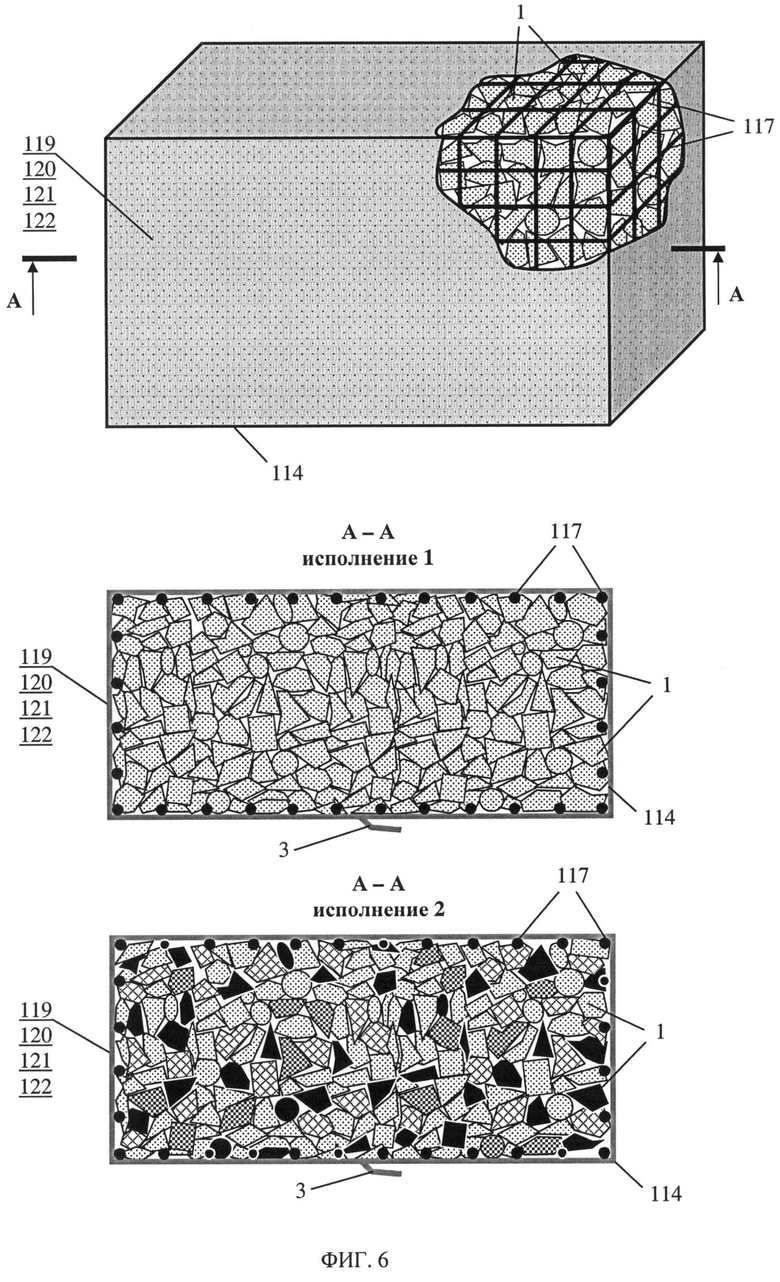

- на фиг.6 представлены изометрическая схема и поперечные сечения двух вариантов исполнения универсального оболочечного шумопоглощающего модуля пакетированного типа, содержащего внешнюю звукопрозрачную однокамерную (с одной полостью замкнутой формованной обособленной полости) многослойную оболочку геометрической формы параллелепипеда, выполненную из одного слоя рулонного полимерного пленочного, тканевого или нетканого волокнистого материала и армирующего формообразующего проволочного слоя из полимерного или металлического материала, в которую с образованием сварных или липких адгезионно-сопряженных двух поперечных и одного продольного швов, с выполненными монтажными отверстиями на двух концевых участках оболочки, упакованы обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из идентичных типов (исполнение 1) или трех отличающихся типов структур материалов, хаотично распределенных по объему полости (исполнение 2) структур звукопоглощающих материалов;

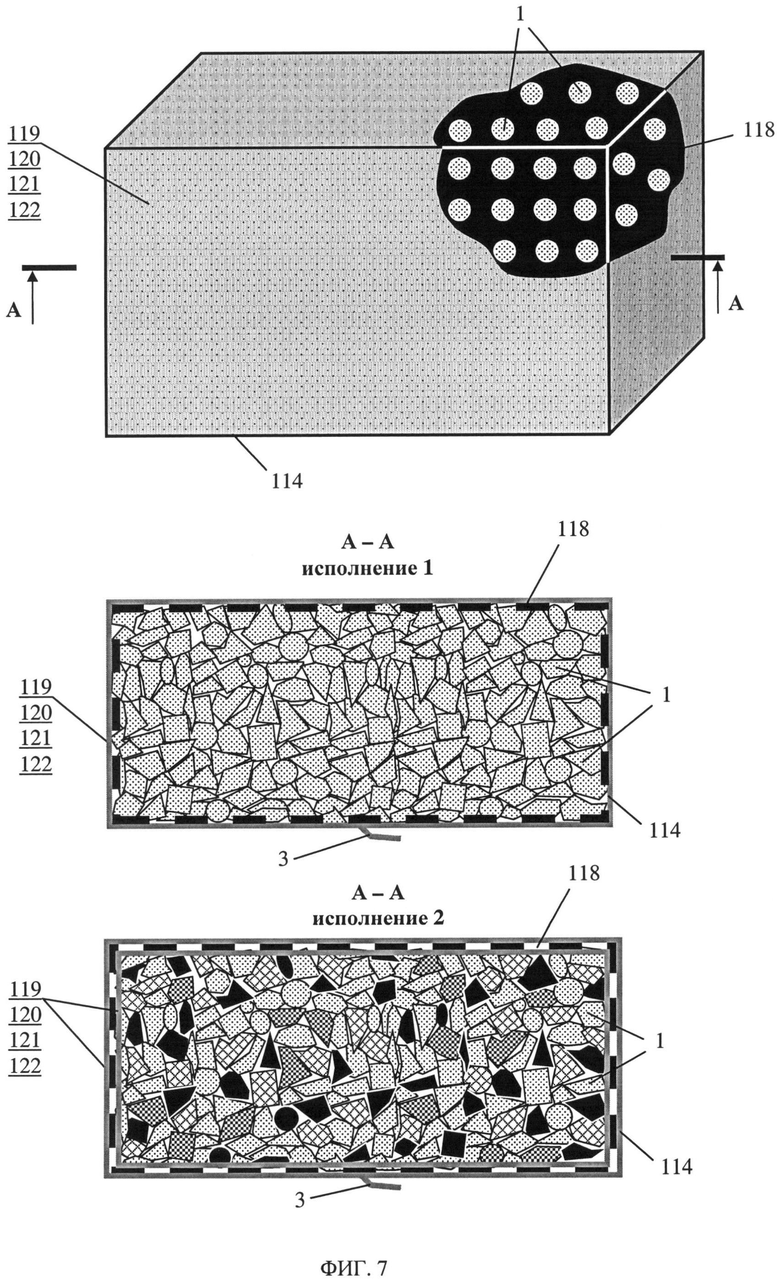

- на фиг.7 представлены изометрическая схема и поперечные сечения двух вариантов исполнения универсального оболочечного шумопоглощающего модуля пакетированного типа, содержащего внешнюю звукопрозрачную однокамерную (с одной полостью замкнутой формованной обособленной полости) многослойную оболочку геометрической формы параллелепипеда, выполненную из одного (исполнение 1) или двух (исполнение 2) слоев рулонного полимерного пленочного, тканевого или нетканого волокнистого материала и армирующего формообразующего перфорированного слоя из полимерного или металлического материала, в которую с образованием сварных или липких адгезионно-сопряженных двух поперечных и одного продольного швов, с выполненными монтажными отверстиями на двух концевых участках оболочки, упакованы обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из идентичных типов (исполнение 1) или трех отличающихся типов структур материалов, хаотично распределенных по объему полости (исполнение 2) структур звукопоглощающих материалов;

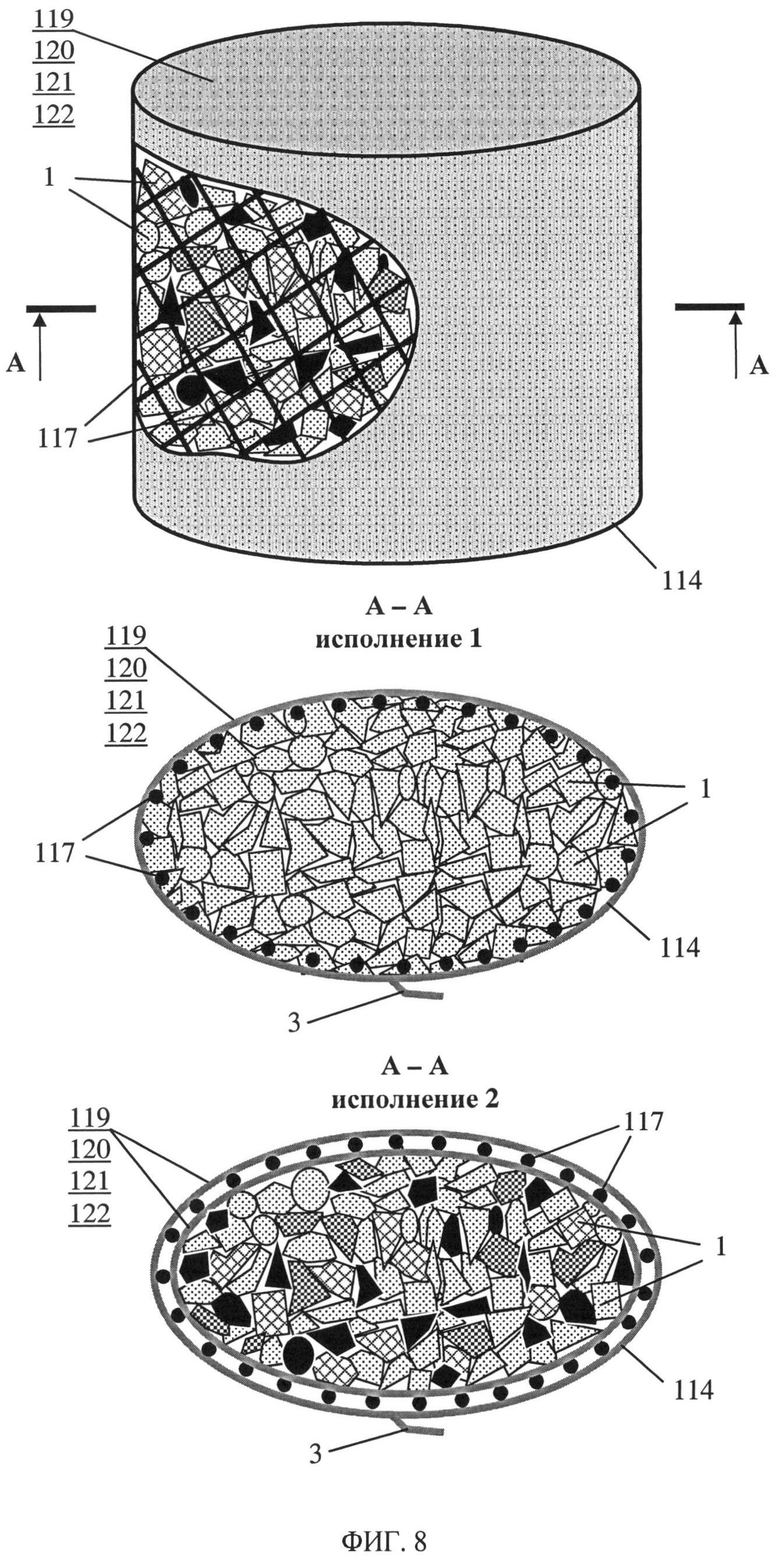

- на фиг.8 представлены изометрическая схема и поперечные сечения двух вариантов исполнения универсального оболочечного шумопоглощающего модуля пакетированного типа, содержащего внешнюю звукопрозрачную однокамерную (с одной полостью замкнутой формованной обособленной полости) оболочку цилиндрической геометрической формы многослойного исполнения, выполненную из одного (исполнение 1) или двух (исполнение 2) слоев рулонного полимерного пленочного, тканевого или нетканого волокнистого материала и армирующего формообразующего перфорированного слоя из полимерного или металлического материала, в которую с образованием сварных или липких адгезионно-сопряженных двух поперечных и одного продольного швов, с выполненными монтажными отверстиями на двух концевых участках оболочки, упакованы обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из идентичных типов (исполнение 1) или трех отличающихся типов структур материалов, хаотично распределенных по объему полости (исполнение 2) структур звукопоглощающих материалов;

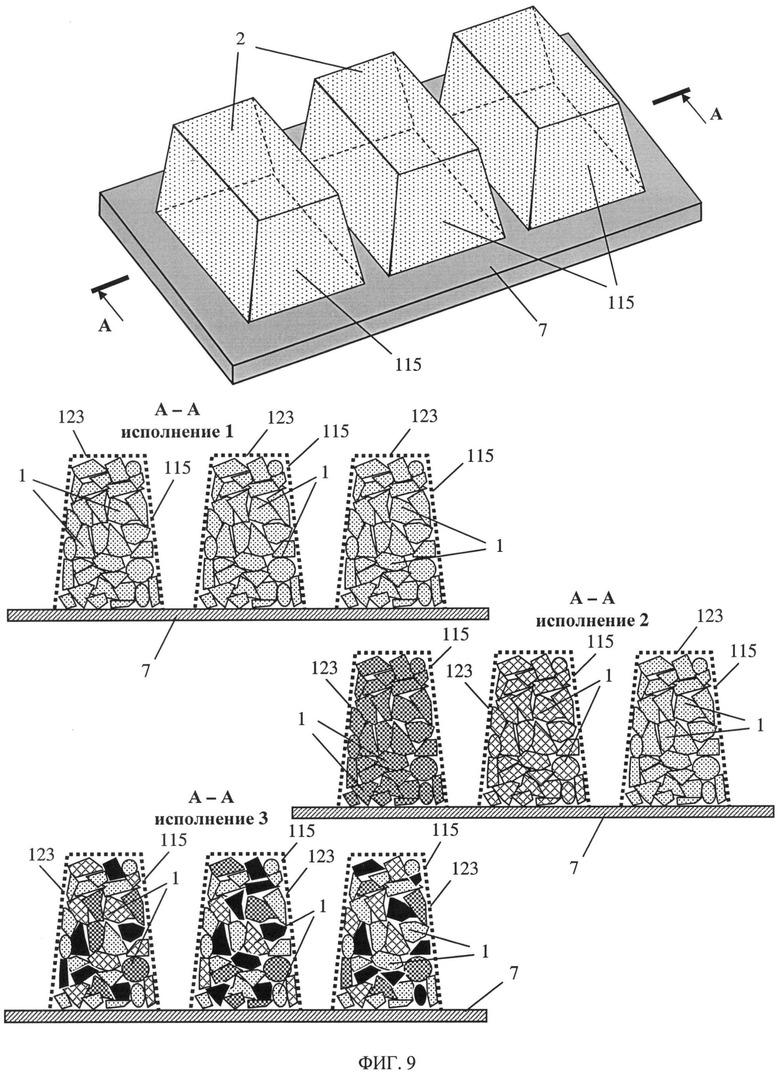

- на фиг.9 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку в виде трех замкнутых формованных обособленных емкостей, выполненную из перфорированного слоя полимерного или металлического материала, смонтированную с образованием сварных или липких адгезионных соединений на плоском основании, изготовленном из сплошного воздухонепродуваемого звукоотражающего материала, замкнутые формованные обособленные емкости заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов соответствующих структур звукопоглощающих материалов, каждый из которых размещен в отдельной замкнутой формованной обособленной емкости (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, хаотично распределенных по объемам полостей трех замкнутых формованных обособленных емкостей (исполнение 3);

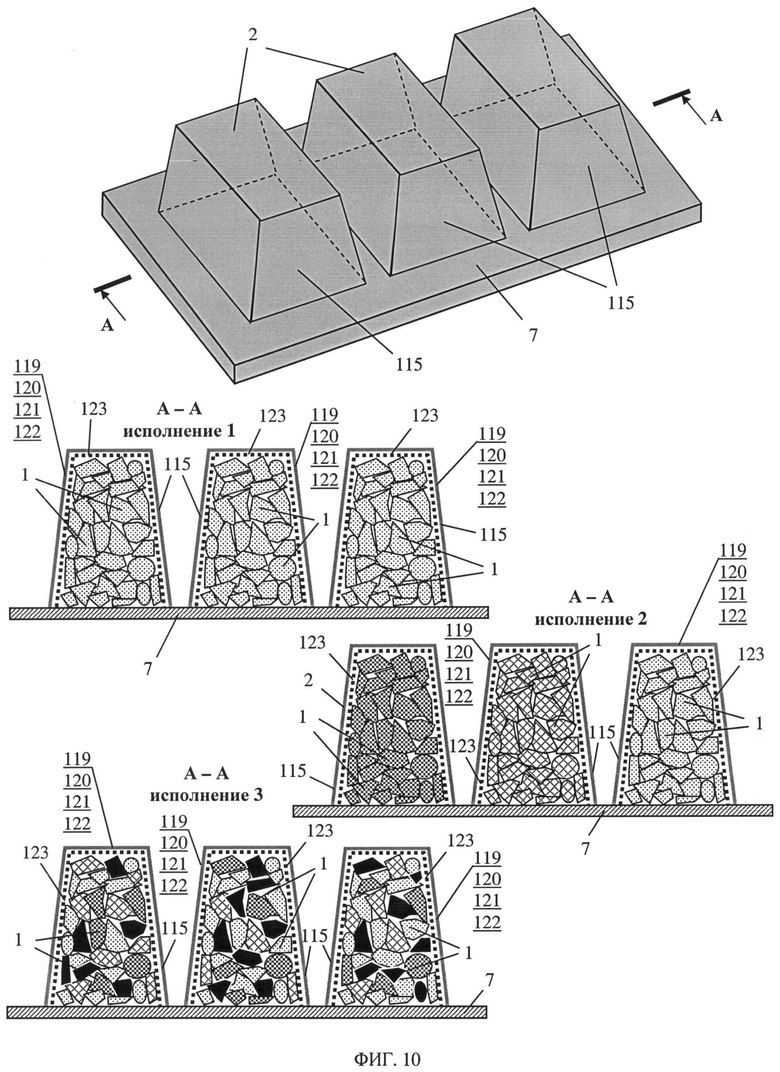

- на фиг.10 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку, в виде трех замкнутых формованных обособленных емкостей, выполненных из многослойной комбинации перфорированного слоя полимерного или металлического материала и футерующего его с лицевой (внешней) стороны сплошным звукопрозрачным пленочным слоем полимерного или слоем тканевого (нетканого) волокнистого материала, смонтированную с образованием сварных или липких адгезионных соединений на плоском основании, изготовленном из сплошного воздухонепродуваемого звукоотражающего материала, замкнутые формованные обособленные емкости заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов соответствующих структур звукопоглощающих материалов, каждый из которых размещен в полости отдельной замкнутой формованной обособленной емкости (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, хаотично распределенных по объемам полостей трех замкнутых формованных обособленных емкостей (исполнение 3);

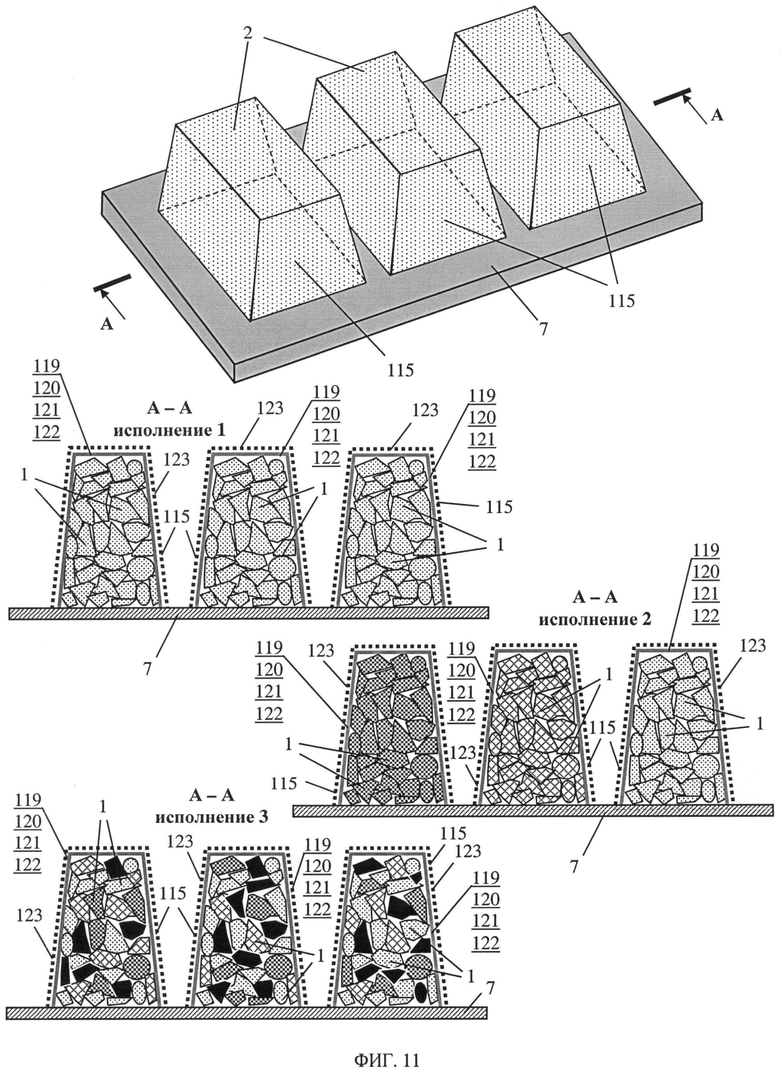

- на фиг.11 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку в виде трех замкнутых формованных обособленных емкостей, выполненную из многослойной комбинации перфорированного слоя полимерного или металлического материала и футерующим его с тыльной (внутренней) стороны звукопрозрачным слоем полимерного пленочного материала или слоем нетканого (тканевого) волокнистого материала, смонтированную с образованием сварных или липких адгезионных соединений на плоском основании, изготовленном из сплошного воздухонепродуваемого звукоотражающего материала, полости замкнутых формованных обособленных емкостей заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов соответствующих структур звукопоглощающих материалов, каждый из которых размещен в полости отдельной замкнутой формованной обособленной емкости (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, хаотично распределенных по объемам полостей трех замкнутых формованных обособленных емкостей (исполнение 3);

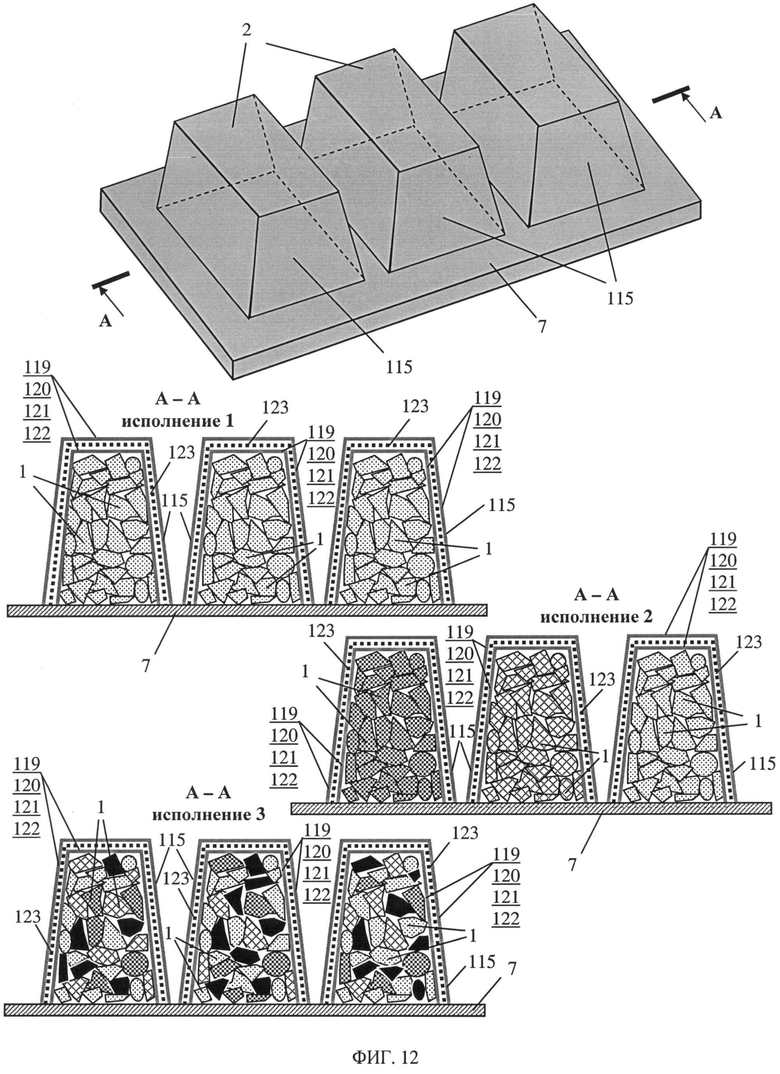

- на фиг.12 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку, в виде трех замкнутых формованных обособленных емкостей, выполненную из многослойной комбинации в составе перфорированного звукопрозрачного слоя полимерного или металлического материала и футерующим его с лицевой (внешней) и тыльной (внутренней) сторон звукопрозрачным полимерным пленочным слоем или слоем нетканого (тканевого) волокнистого материала, внешняя звукопрозрачная оболочка смонтирована с образованием сварных или липких адгезионных соединений на плоском основании, изготовленном из сплошного воздухонепродуваемого звукоотражающего материала, полости замкнутых формованных обособленных емкостей заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или трех отличающихся типов структур звукопоглощающих материалов, каждый из которых размещен в полости отдельной замкнутой формованной обособленной емкости (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, хаотично распределенных по объемам трех формованных обособленных емкостей (исполнение 3);

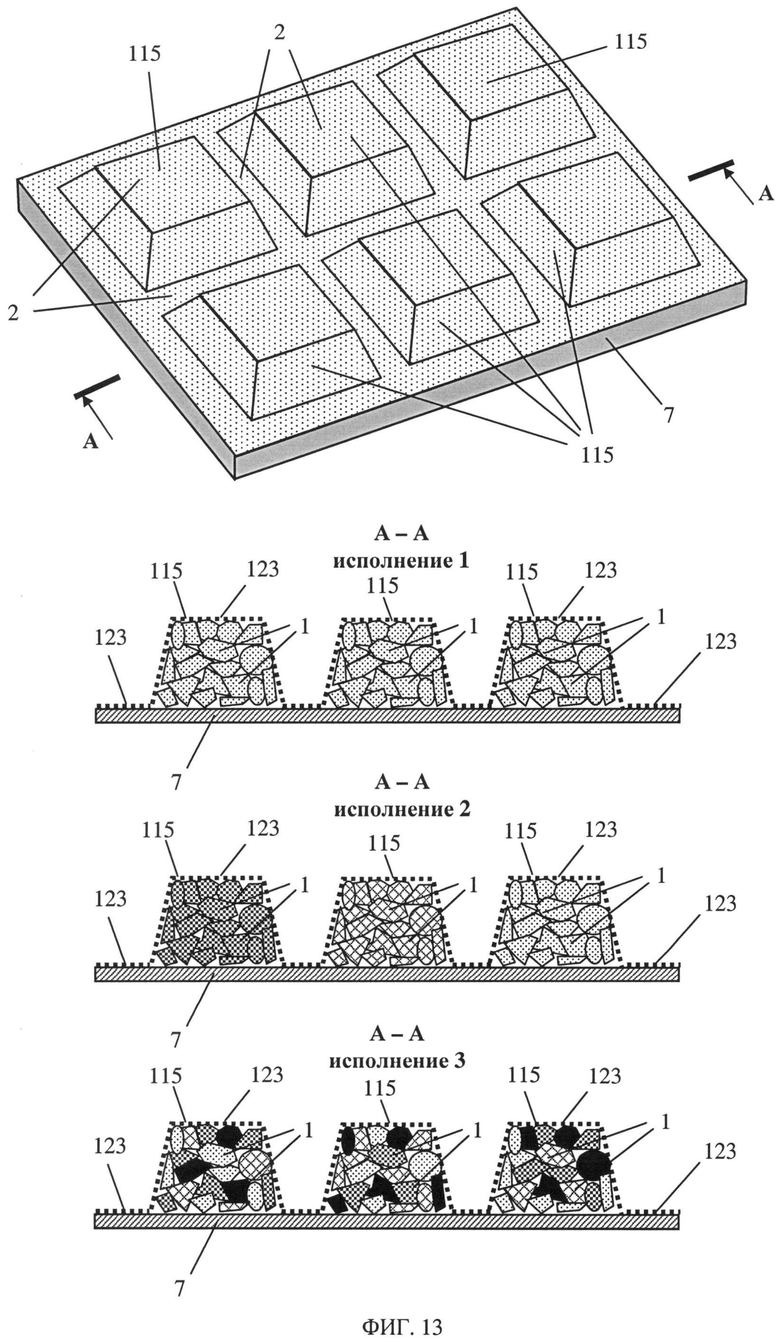

- на фиг.13 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку в виде формованной монолитной шестиемкостной структуры, выполненную из звукопрозрачного перфорированного слоя полимерного или металлического материала, смонтированную с образованием соответствующих сварных или липких адгезионных соединений на плоском основании, изготовленном из сплошного воздухонепродуваемого звукоотражающего материала, полости замкнутых формованных обособленных емкостей заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов соответствующих структур звукопоглощающих материалов, каждый из которых размещен в полости отдельной замкнутой формованной обособленной емкости (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, хаотично распределенных по объемам представленных трех замкнутых формованных обособленных емкостей (исполнение 3);

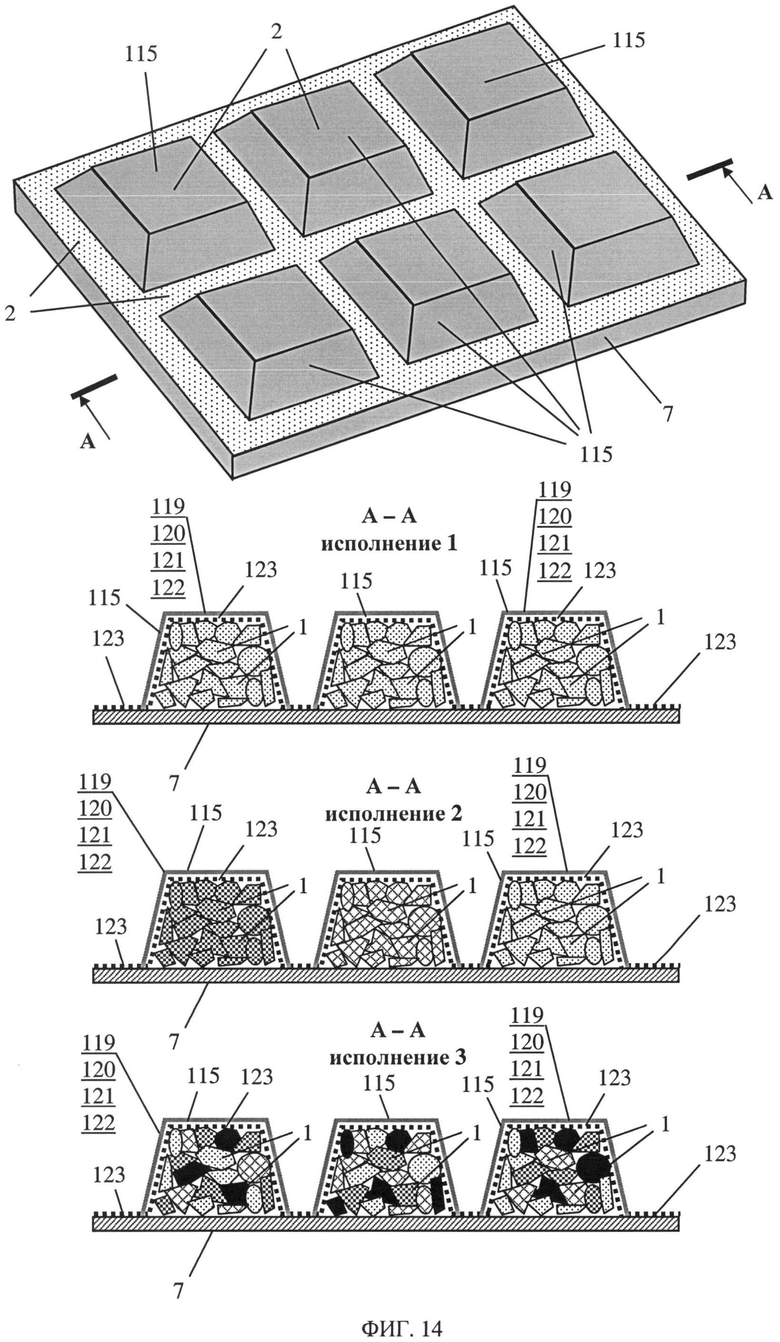

- на фиг.14 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку в виде формованной монолитной шестиемкостной структуры, выполненную из звукопрозрачной многослойной комбинации перфорированного слоя полимерного или металлического материала и футерующим лицевые (внешние) поверхности замкнутых формованных обособленных емкостей слоем полимерного пленочного материала или слоя нетканого (тканевого) волокнистого звукопрозрачного материала, смонтированной с образованием соответствующих сварных или липких адгезионных соединений на плоском основании, изготовленном из сплошного воздухонепродуваемого звукоотражающего материала, полости замкнутых формованных обособленных емкостей заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов соответствующих структур звукопоглощающих материалов, каждый из которых размещен в полости отдельной замкнутой формованной обособленной емкости (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, хаотично распределенных по объемам полостей замкнутых формованных обособленных емкостей (исполнение 3);

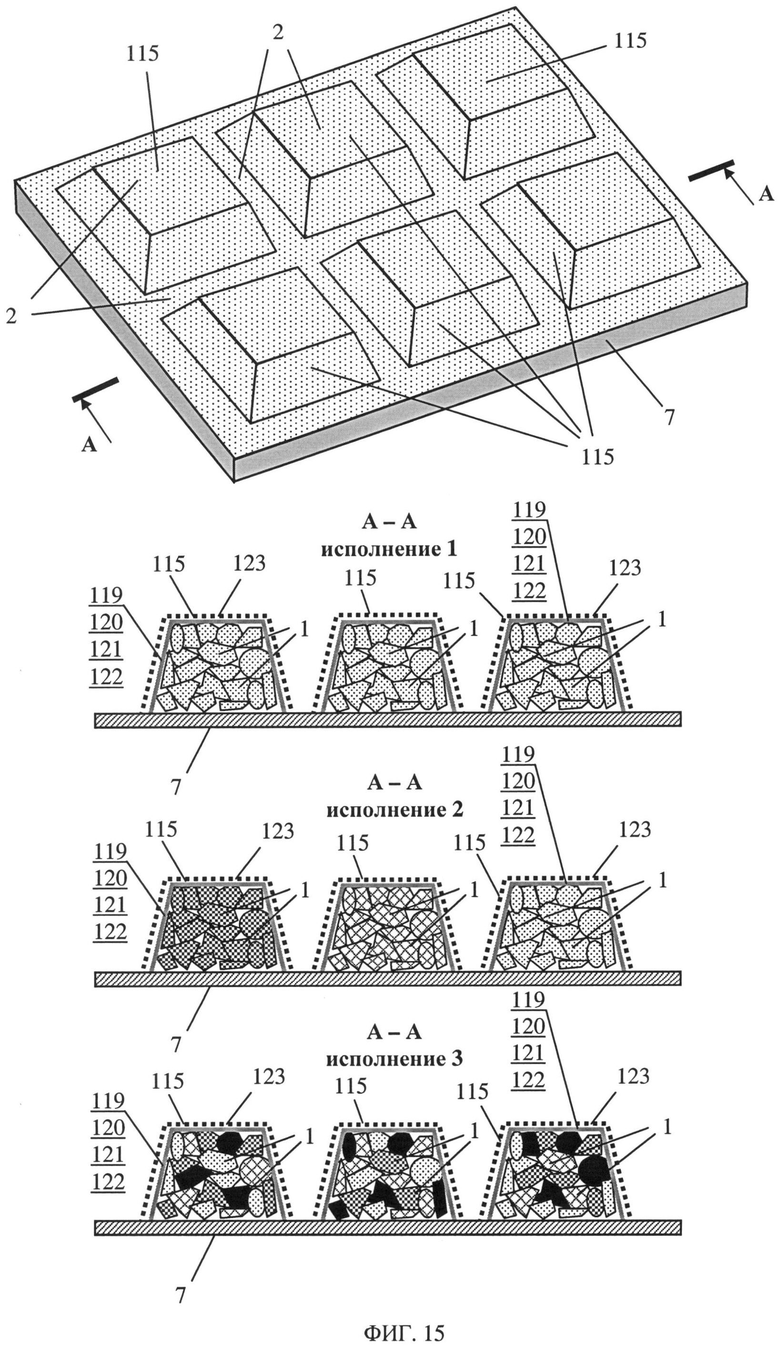

- на фиг.15 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку в виде формованной монолитной шестиемкостной структуры, выполненную из звукопрозрачной многослойной комбинации перфорированного слоя полимерного или металлического материала и футерующим тыльные (внутренние) поверхности замкнутых формованных обособленных емкостей сплошным звукопрозрачным слоем пленочного полимерного или слоем нетканого (тканевого) волокнистого материала, смонтированную с образованием соответствующих сварных или липких адгезионных соединений на плоском основании, изготовленном из сплошного воздухонепродуваемого звукоотражающего материала, полости замкнутых формованных обособленных емкостей заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов соответствующих структур звукопоглощающих материалов, каждый из которых размещен в отдельной полости замкнутой формованной обособленной емкости (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, хаотично распределенных по объемам полостей замкнутых формованных обособленных емкостей (исполнение 3);

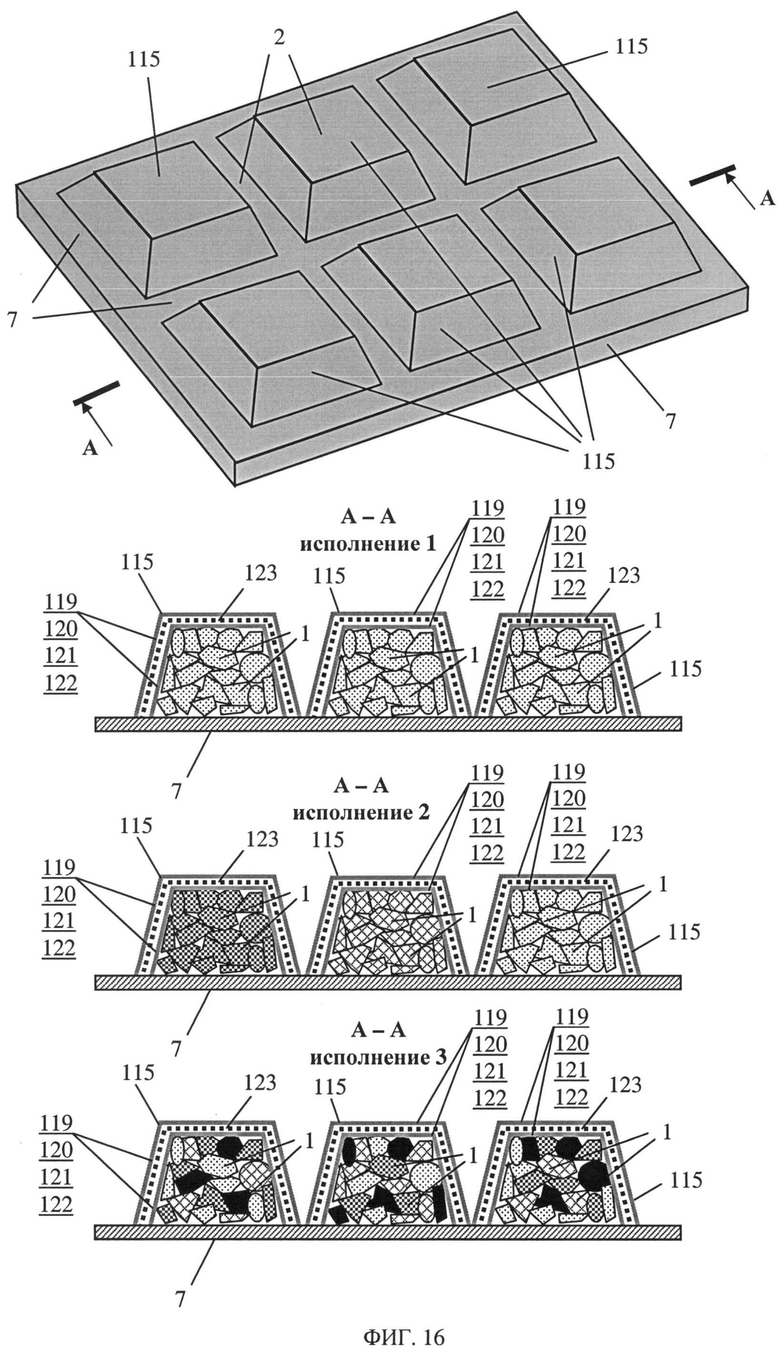

- на фиг.16 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку в виде формованной монолитной шестиемкостной структуры, выполненную из соответствующей звукопрозрачной многослойной комбинации перфорированного слоя полимерного или металлического материала и футерующим лицевые (внешние) и тыльные (внутренние) поверхности замкнутых формованных обособленных емкостей звукопрозрачным полимерным пленочным слоем или слоем нетканого (тканевого) волокнистого материала, смонтированную с образованием соответствующих сварных или липких адгезионных соединений на плоском основании, изготовленном из сплошного воздухонепродуваемого звукоотражающего материала, полости замкнутых формованных обособленных емкостей заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или трех отличающихся типов соответствующих структур звукопоглощающих материалов, каждый из которых размещен в отдельной полости замкнутой формованной обособленной емкости (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, хаотично распределенных по объемам полостей замкнутых формованных обособленных емкостей (исполнение 3);

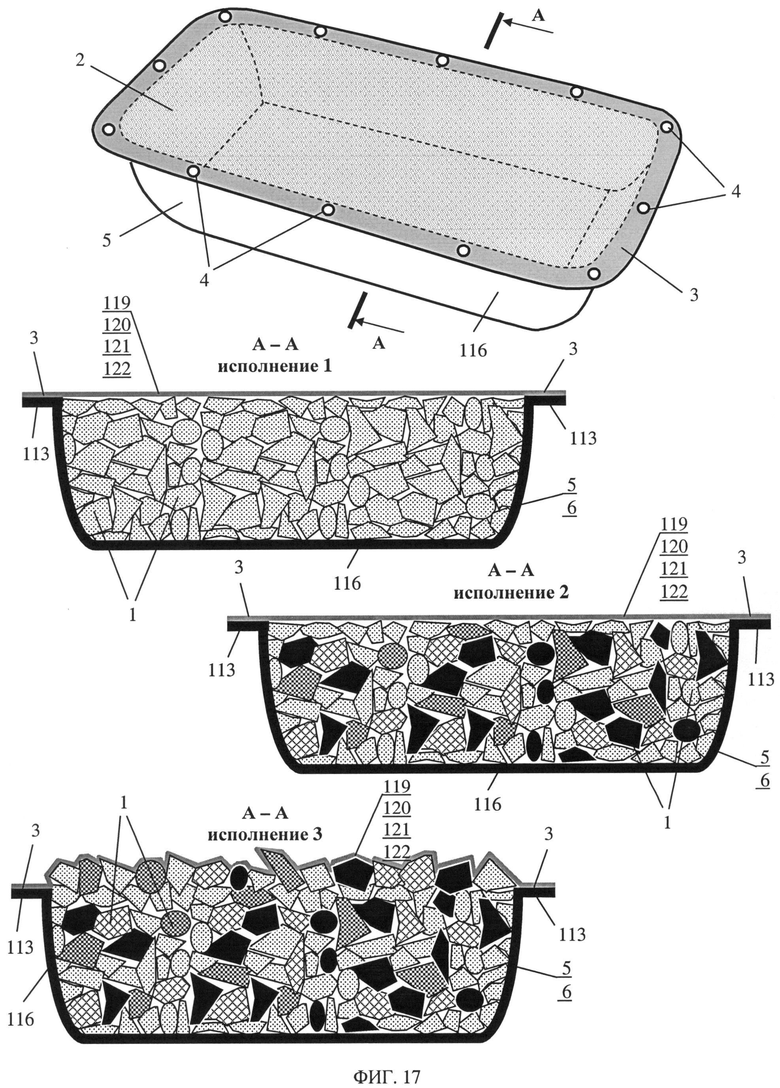

- на фиг.17 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля контейнерного типа (в виде формованной контейнерной емкости), содержащего внешнюю звукопрозрачную оболочку, выполненную из рулонного пленочного полимерного или слоя нетканого (тканевого) волокнистого материала, нанесенную (покрывающую) с образованием соответствующих сварных или липких адгезионных соединений отбортовочные (фланцевые) поверхности неплоского формованного однокамерного основания (контейнера), изготовленного из сплошного воздухонепродуваемого звукоотражающего материала, содержащего по своему периметрическому контуру отбортовки сквозные монтажные отверстия, полость формованного однокамерного основания (контейнера) заполнена обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов хаотично распределенных по объему полости соответствующих структур звукопоглощающих материалов (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов, распределенных по объемам полости формованного однокамерного основания (контейнера) с формообразованием соответствующего геометрического контура поверхности лицевой (внешней) звуко прозрачной оболочки (исполнение 3);

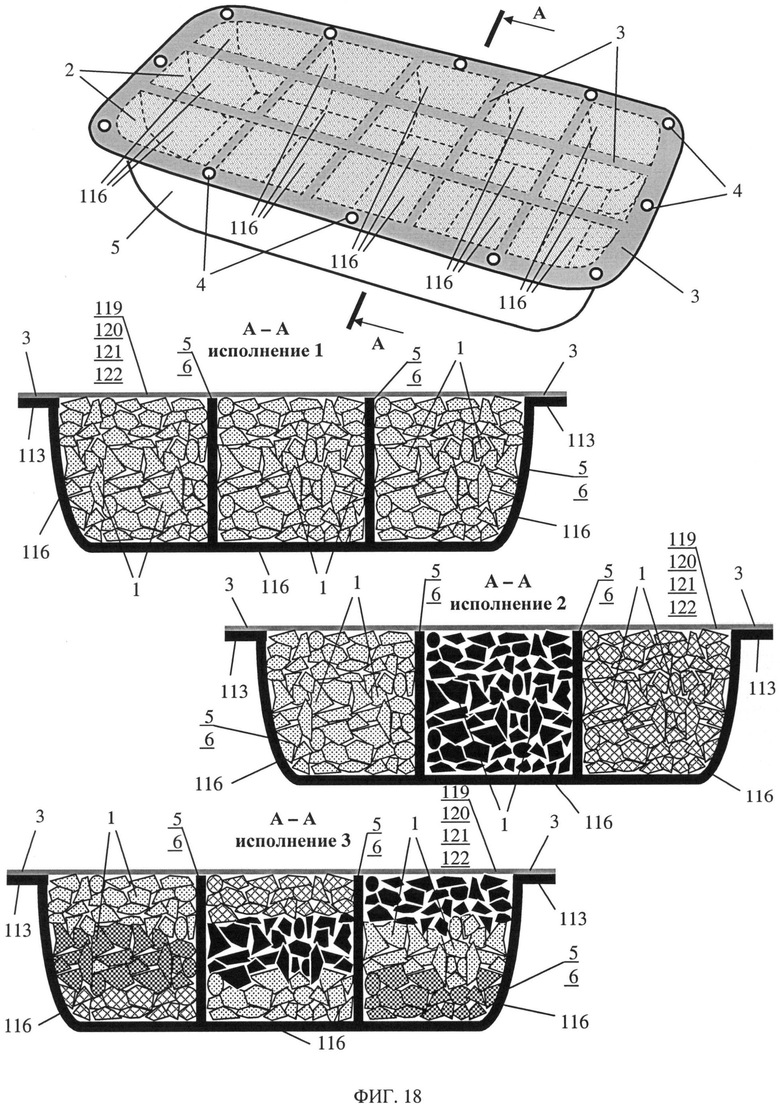

- на фиг.18 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля контейнерного типа, содержащего внешнюю звукопрозрачную оболочку, выполненную из рулонного пленочного полимерного или слоя нетканого (тканевого) волокнистого материала, нанесенную (покрывающую) с образованием сварных или липких адгезионных соединений на отбортовочные (фланцевые) поверхности неплоского формованного многокамерного (в конкретном случае - пятнадцатикамерного) основания (контейнера), изготовленного из сплошного слоя воздухонепродуваемого звукоотражающего материала, содержащего по своему периметрическому контуру отбортовки сквозные монтажные отверстия, полости камер формованного многокамерного основания (контейнера) заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов хаотично распределенных по объемам полостей камер формованного многокамерного основания (контейнера) соответствующих структур звукопоглощающих материалов (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов с их послойным распределением по объемам полостей камер формованного многокамерного основания (исполнение 3);

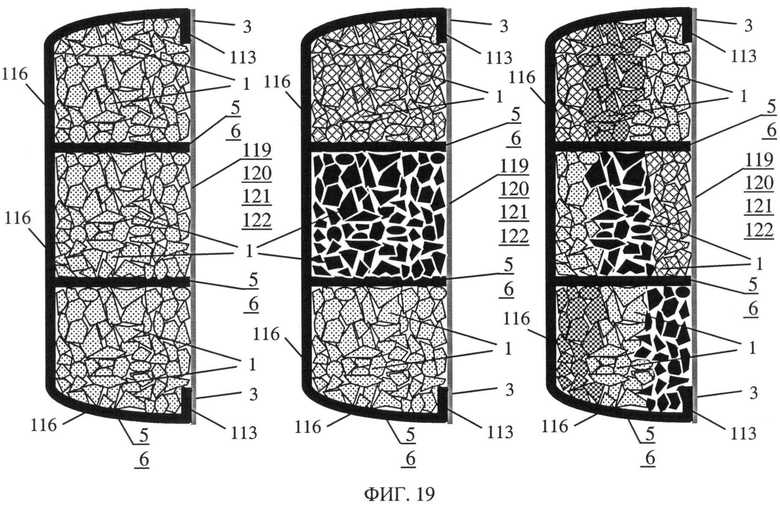

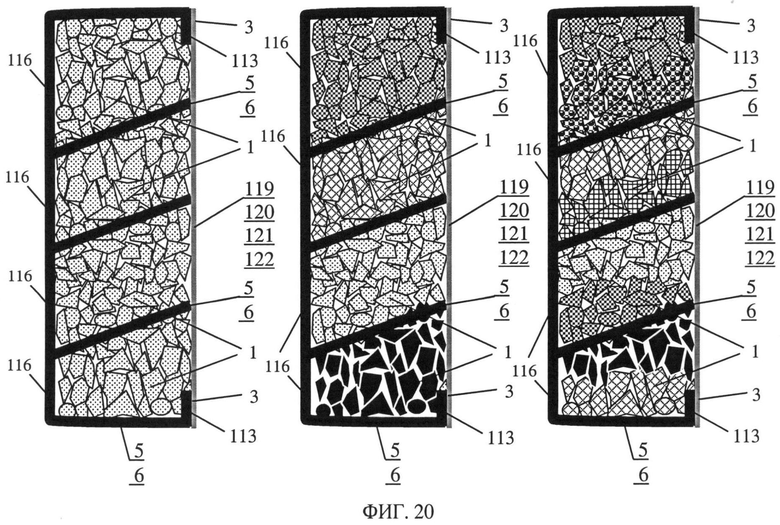

- на фиг.19, 20 представлены поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля контейнерного типа, содержащего внешнюю звукопрозрачную оболочку, выполненную из рулонного пленочного полимерного или слоя нетканого (тканевого) волокнистого материала, нанесенную (покрывающую) с образованием сварных или липких адгезионных соединений на отбортовочные (фланцевые) поверхности (выполненные вовнутрь) неплоского формованного многокамерного основания (контейнера), изготовленного из сплошного слоя воздухонепродуваемого звукоотражающего материала, полости камер формованного многокамерного основания (контейнера) заполнены обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов (исполнение 1), или отличающихся типов хаотично распределенных по объемам полостей камер формованного многокамерного основания (контейнера) соответствующих структур звукопоглощающих материалов (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов с их послойным распределением по объемам полостей камер формованного многокамерного основания (исполнение 3);

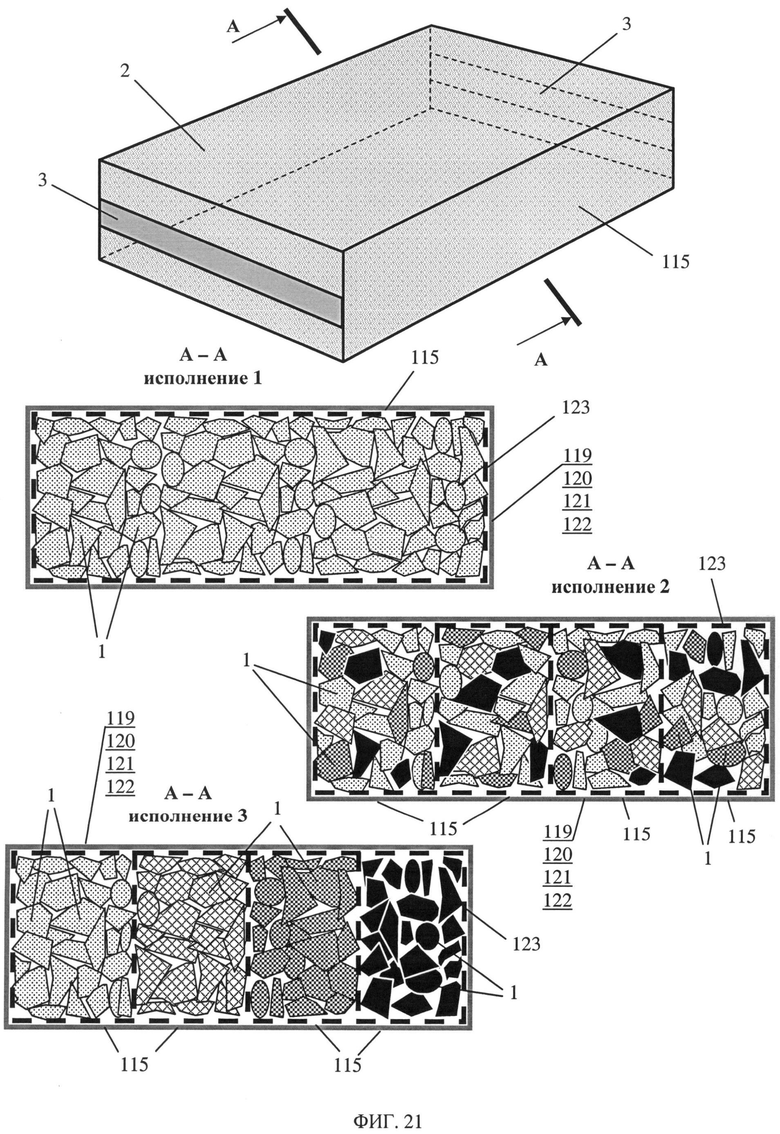

- на фиг.21 представлены изометрическая схема и поперечные сечения трех конструктивно-технологических вариантов исполнения универсального оболочечного шумопоглощающего модуля брикетированного типа, содержащего внешнюю звукопрозрачную оболочку, представленную в виде монолитной одноемкостной (исполнение 1) и четырехемкостной (исполнения 2 и 3) структуры, выполненной из многослойной звукопрозрачной комбинации перфорированного слоя полимерного или металлического материала и футерующего его лицевые (внешние) поверхности звукопрозрачного слоя пленочного полимерного или нетканого (тканевого) волокнистого материала, полость звукопрозрачной оболочки заполнена обособленными дроблеными фрагментированными звукопоглощающими элементами, изготовленными из идентичных типов соответствующих структур звукопоглощающих материалов, распределенными в полости монолитной одноемкостной структуры внешней звукопрозрачной оболочки (исполнение 1), или нескольких отличающихся типов соответствующих структур звукопоглощающих материалов в виде дробленых фрагментированных звукопоглощающих элементов, которые хаотично распределены в полостях четырехемкостной структуры внешней звукопрозрачной оболочки (исполнение 2), или отличающихся типов соответствующих структур звукопоглощающих материалов в виде обособленных фрагментированных звукопоглощающих элементов, послойно распределенных в соответствующих полостях четырехемкостной структуры внешней звукопрозрачной оболочки (исполнение 3);

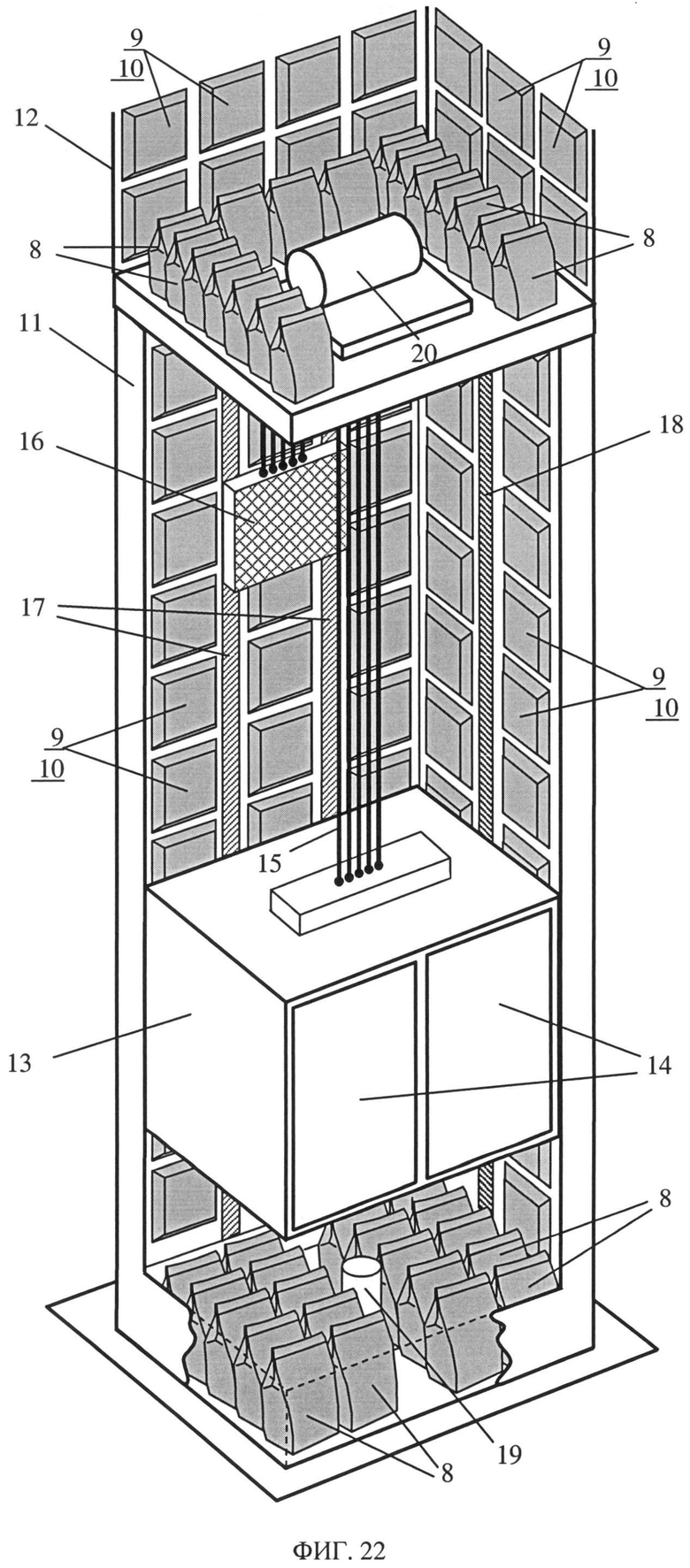

- на фиг.22 представлен иллюстративный пример возможного варианта размещения универсальных оболочечных шумопоглощающих модулей брикетированного и пакетированного типов, выполненных по одному из приведенных выше конструктивно-технологических исполнений, в пространстве помещения шахты и машинного отделения пассажирского или грузопассажирского лифта, которые представлены в виде свободно уложенных на поверхностях полов универсальных шумопоглощающих модулей пакетированного типа и в виде закрепленных на стеновых конструкциях помещения механическими крепежными элементами универсальных шумопоглощающих модулей брикетированного типа;

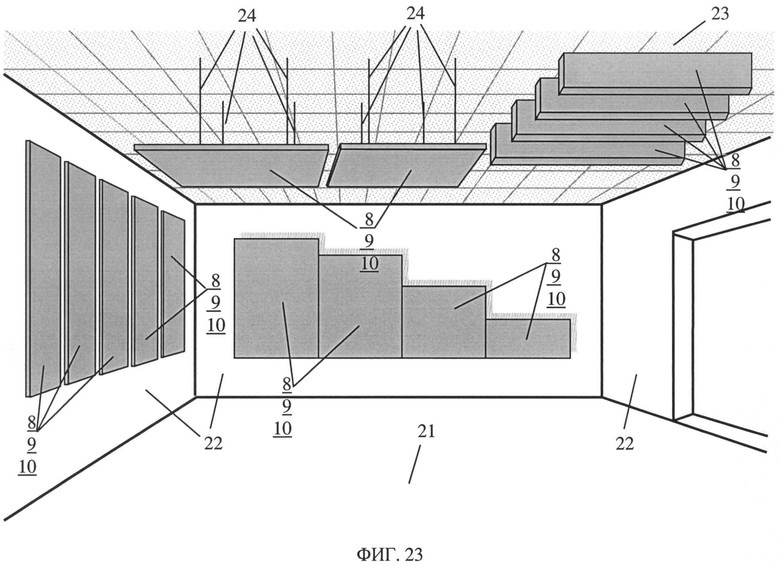

- на фиг.23 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, смонтированных в жилом, офисном или производственном помещении, представленных в виде соответствующих звукопоглощающих облицовочных стеновых панелей, закрепленных на внутренних поверхностях стен, с использованием соответствующих дистанционных крепежных механических элементов в виде горизонтальных подвесных потолочных панелей, и/или размещенных на заданном расстоянии от поверхности потолка (с заданным воздушным промежутком) и закрепленных с использованием соответствующих тросовых элементов, и/или вертикальных подвесных потолочных панелей, размещенных на заданном расстоянии друг от друга и закрепленных посредством соответствующих крепежных механических элементов или липкого адгезионного соединения к поверхности потолка помещения, имеющих в продольном и поперечном сечении прямоугольную геометрическую форму;

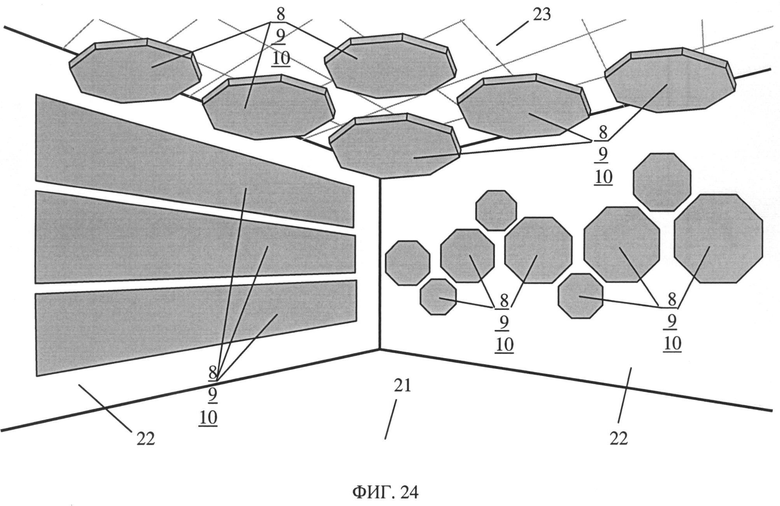

- на фиг.24 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, в жилом, офисном или производственном помещении и представленных в виде звукопоглощающих облицовочных стеновых панелей, закрепленных на внутренних поверхностях стен с использованием соответствующих крепежных дистанционных механических элементов имеющих, в частности, в продольном и поперечном сечении прямоугольную геометрическую форму, форму восьмиугольника и/или в виде горизонтальных подвесных потолочных панелей, размещенных на заданном расстоянии от поверхности потолка (с заданным воздушным промежутком) и закрепленных к нему с использованием, например, тросовых элементов;

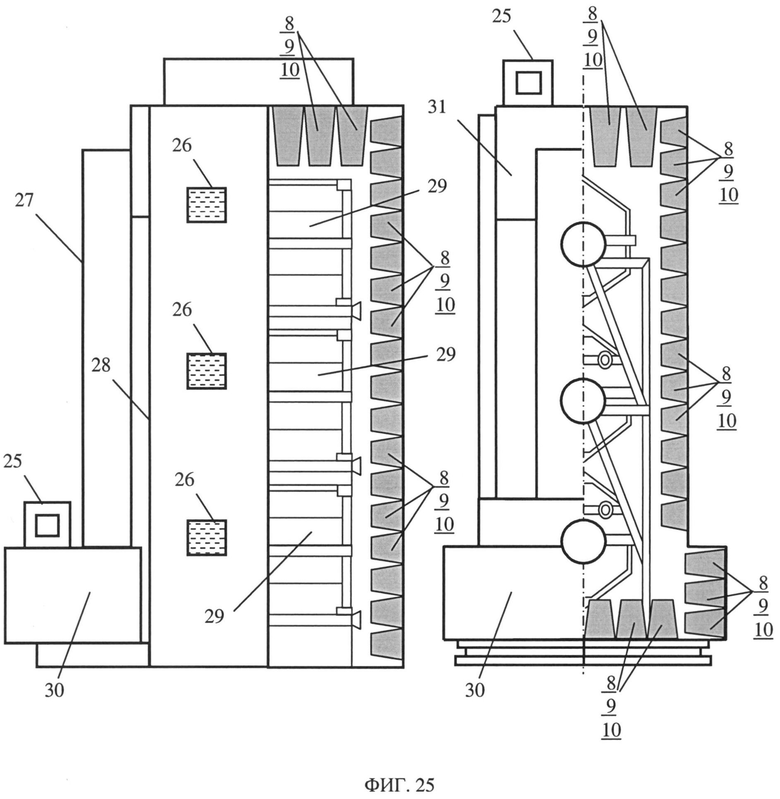

- на фиг.25 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде звукопоглощающих формованных облицовочных панелей и имеющих, в частности, геометрическую форму вытянутой усеченной пирамиды, смонтированных посредством соответствующих механических крепежных элементов или соответствующего типа липкого адгезионного соединения на внутренних поверхностях корпусных элементов шумоактивной промышленной галтовочной установки, предназначенной для выполнения химико-механического процесса очистки и улучшения качества поверхностей заготовок и готовых деталей;

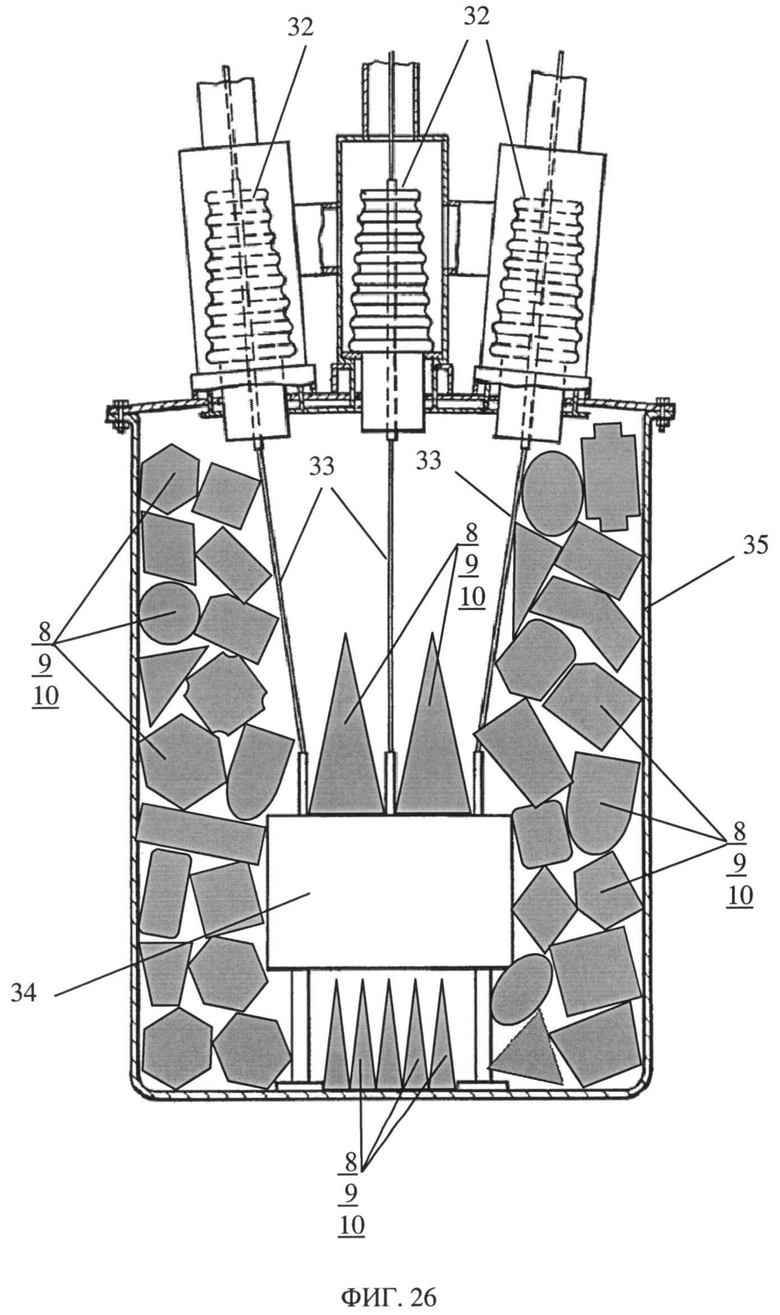

- на фиг.26 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде объемных звукопоглощающих элементов различной геометрической формы типа конуса, усеченного конуса, шара, куба с усеченными углами, прямоугольного параллелепипеда, параллелепипеда с отдельными сферическими гранями, свободно уложенных друг на друга в воздушной полости корпуса промышленного силового трансформатора;

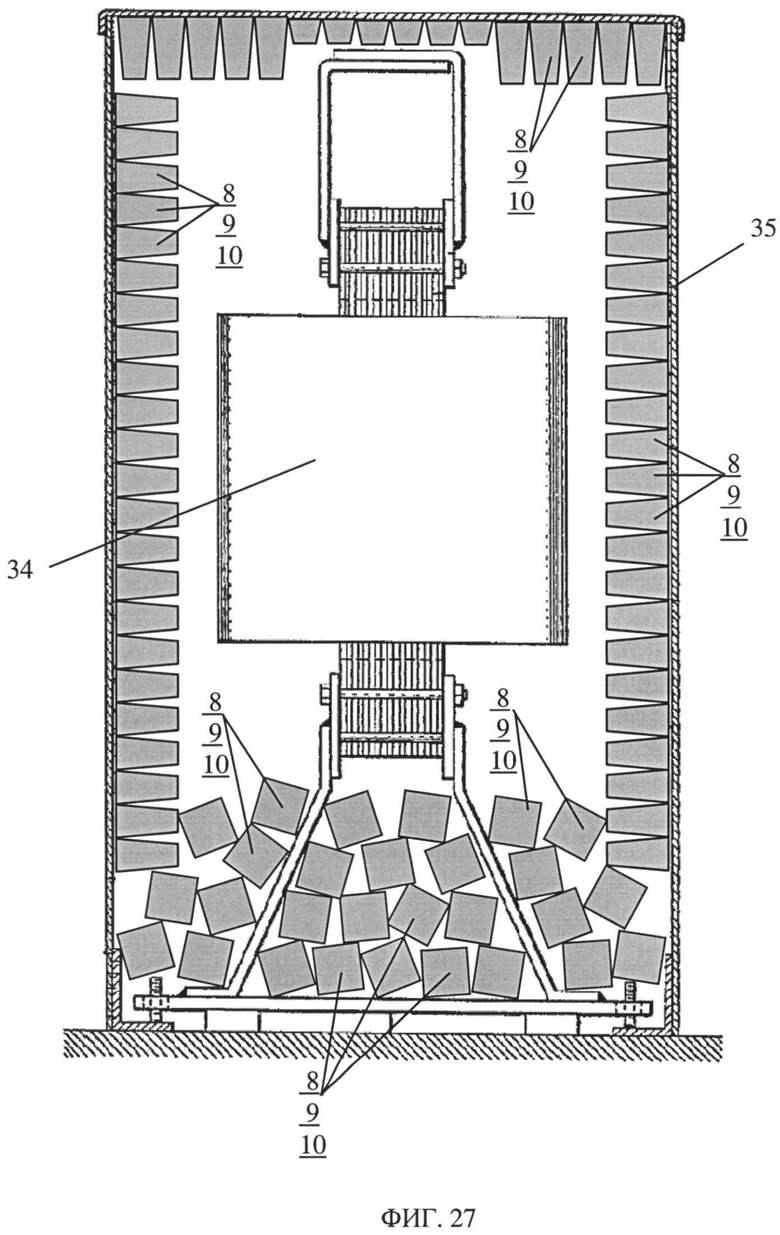

- на фиг.27 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде объемных звукопоглощающих элементов, имеющих геометрическую форму куба, свободно уложенных друг на друга в свободных зонах нижней части воздушной полости корпуса промышленного силового трансформатора, а также в виде объемных звукопоглощающих элементов, имеющих геометрическую форму усеченного конуса, смонтированных на внутренних поверхностях его стенок посредством соответствующих механических крепежных элементов или поверхностного адгезионного соединения;

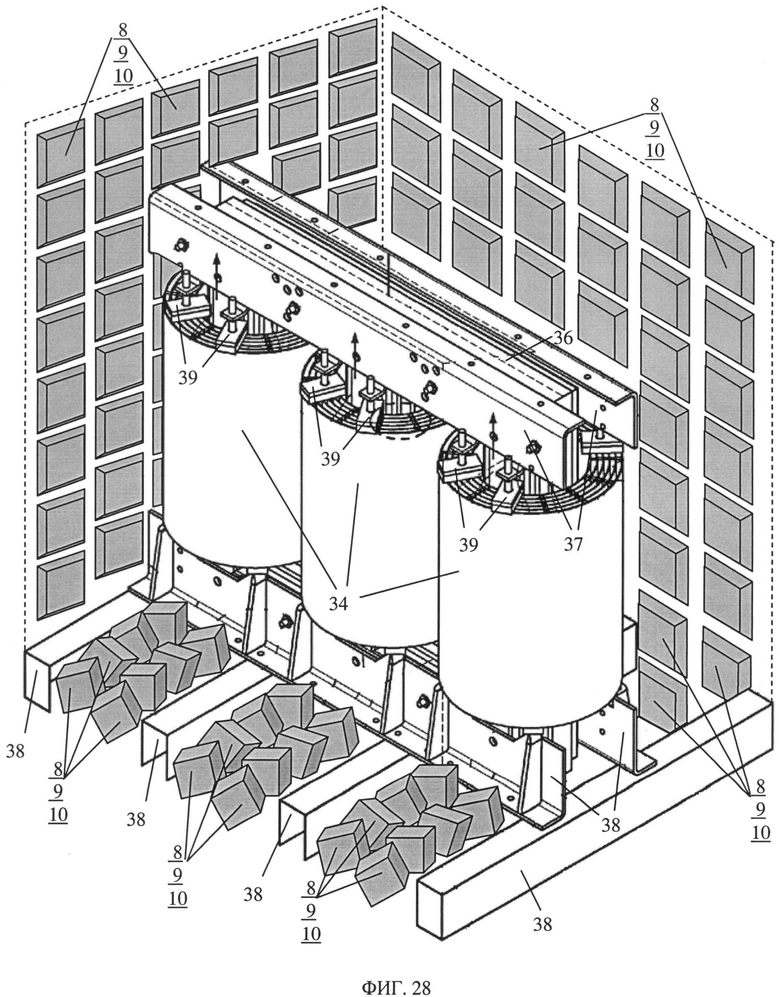

- на фиг.28 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде объемных звукопоглощающих элементов, имеющих геометрическую форму куба, свободно уложенных своими гранями и ребрами друг на друга в свободных воздушных пространствах между опорными несущими профилями промышленного силового трансформатора сухого типа, а также в виде объемных звукопоглощающих элементов, имеющих геометрическую форму усеченного конуса, смонтированных посредством соответствующих механических крепежных элементов или липкого поверхностного адгезионного соединения с внутренними встречными поверхностями стенок трансформаторной станции;

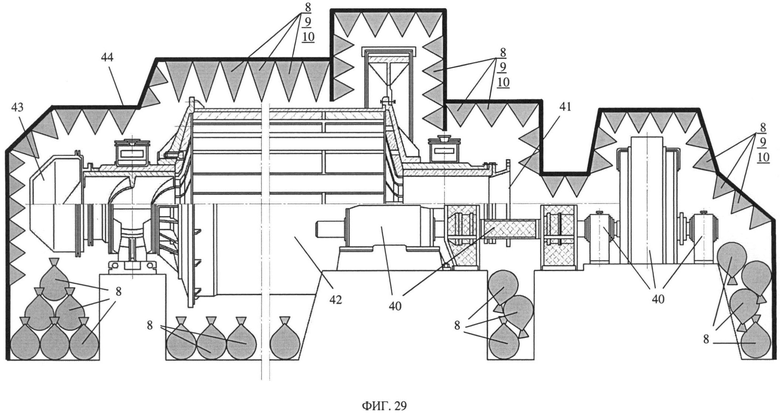

- на фиг.29 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей пакетированного и брикетированного типов, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде сферообразных полостных пакетов, свободно уложенных друг на друга, в свободных от оборудования воздушных полостях, содержащихся в бетонном основании шумовиброактивной промышленной стержневой мельницы (например, предназначенной для измельчения минерального сырья и полуфабрикатов в производстве строительных материалов, горно-химической промышленности), а также в виде облицовочных звукопоглощающих элементов брикетированного типа, имеющих геометрическую форму конуса, смонтированных на внутренних поверхностях стенок ее шумоизолирующего кожуха, посредством применения соответствующих механических крепежных элементов или соответствующего типа клеевого адгезионного соединения;

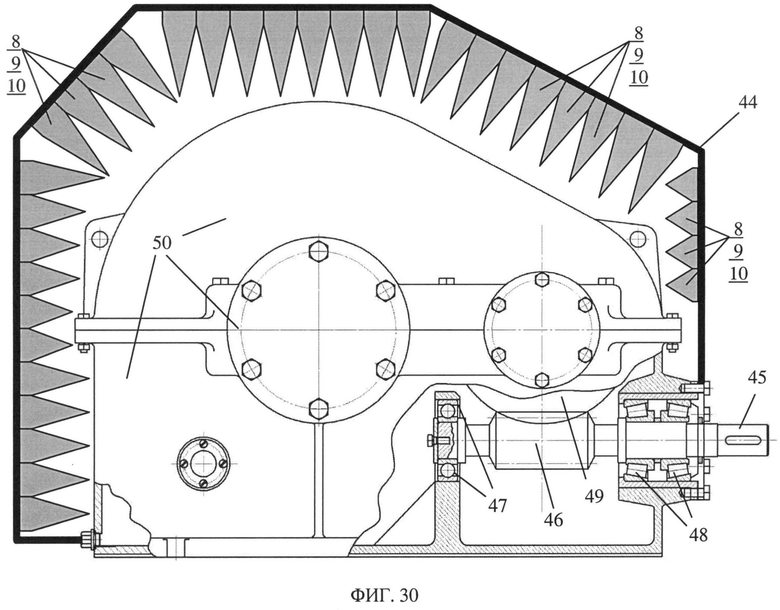

- на фиг.30 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде соответствующего типа облицовочных звукопоглощающих элементов, имеющих геометрическую форму конуса, смонтированных на внутренних поверхностях стенок шумоизолирующего кожуха механического редуктора посредством применения соответствующих механических крепежных элементов или соответствующего типа поверхностного липкого адгезионного соединения;

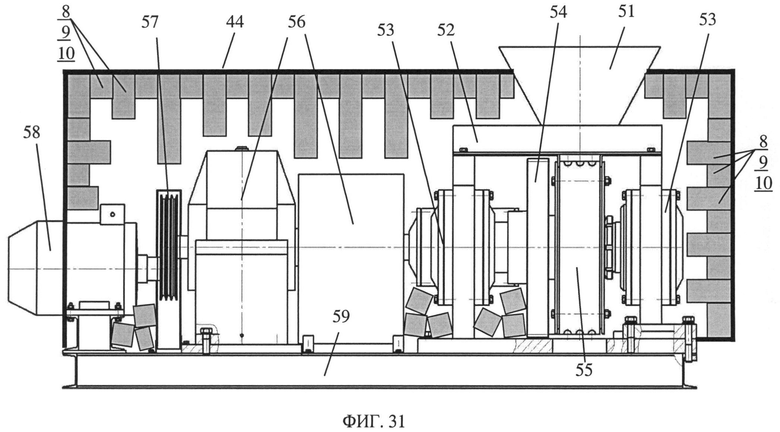

- на фиг.31 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде объемных звукопоглощающих элементов, имеющих геометрическую форму куба, свободно уложенных опорными зонами ребер друг на друга в свободных воздушных полостях, образованных между функциональными элементами промышленной дробилки, а также представленных в виде объемных облицовочных звукопоглощающих элементов, имеющих геометрическую форму параллелепипедов различной высоты, смонтированных на внутренних поверхностях стенок охватывающего ее шумоизолирующего кожуха, посредством применения соответствующих механических крепежных элементов или соответствующего типа поверхностного липкого адгезионного соединения;

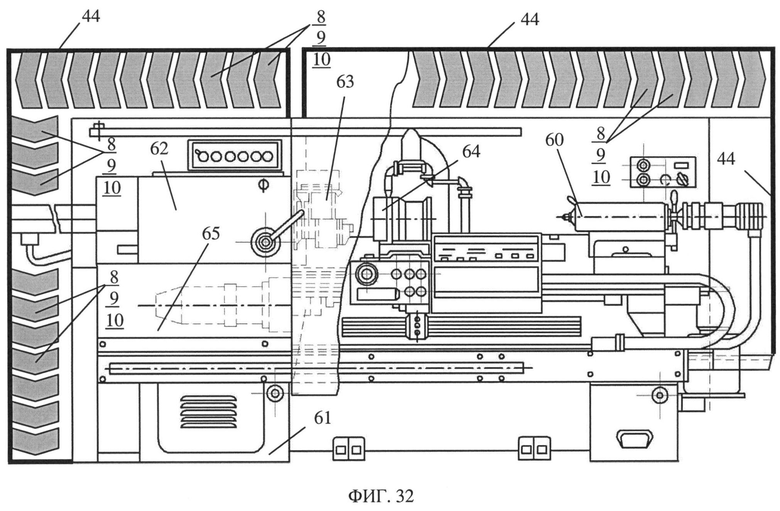

- на фиг.32 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде объемных звукопоглощающих элементов, имеющих геометрическую форму изогнутого параллелепипеда, смонтированных на внутренних поверхностях стенок шумоизолирующего экрана, установленного вблизи металлорежущего токарно-винторезного станка, посредством применения соответствующих механических крепежных элементов или соответствующего типа поверхностного липкого адгезионного соединения;

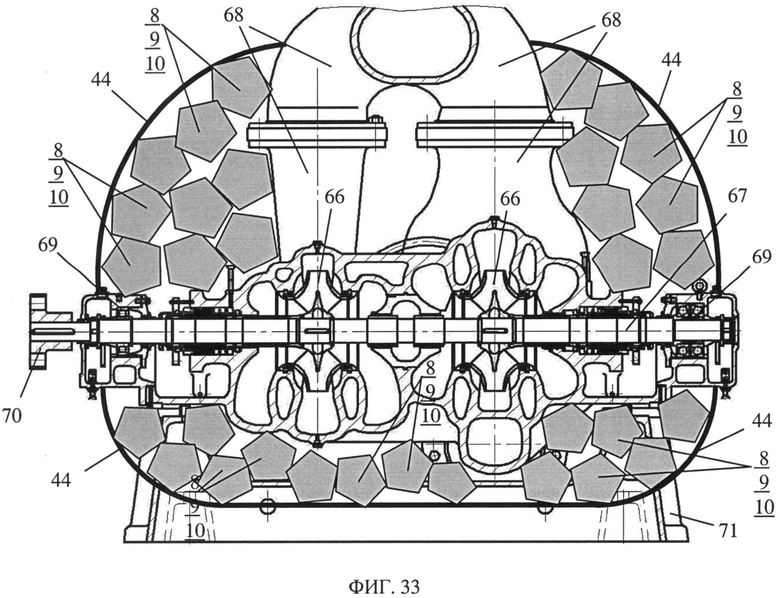

- на фиг.33 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде объемных звукопоглощающих элементов, имеющих геометрическую форму основания пятиугольной призмы, свободно уложенных контактирующими ребрами и/или гранями друг на друга в зонах полости шумоизолирующего кожуха, охватывающего корпус промышленного центробежного насоса, свободных от его составных функционально-технологических устройств и систем;

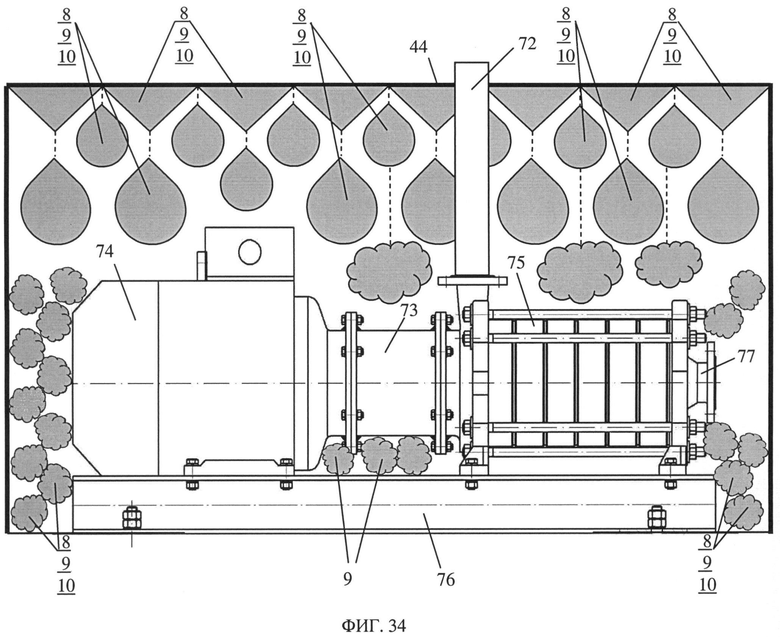

- на фиг.34 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде объемных звукопоглощающих элементов, имеющих геометрическую форму конуса, смонтированных на внутренних поверхностях стенок потолка изолированного технического помещения, в котором размещена компрессорная станция производственного цеха, а также в виде объемных каплеобразных звукопоглощающих элементов, подвешенных на заданном расстоянии от поверхности потолка технического помещения посредством соответствующих механических тросов, а также в том числе и виде объемных звукопоглощающих элементов произвольной геометрической формы, свободно уложенных в воздушном пространстве помещения, свободном от функционально-технологических устройств и систем насосной станции;

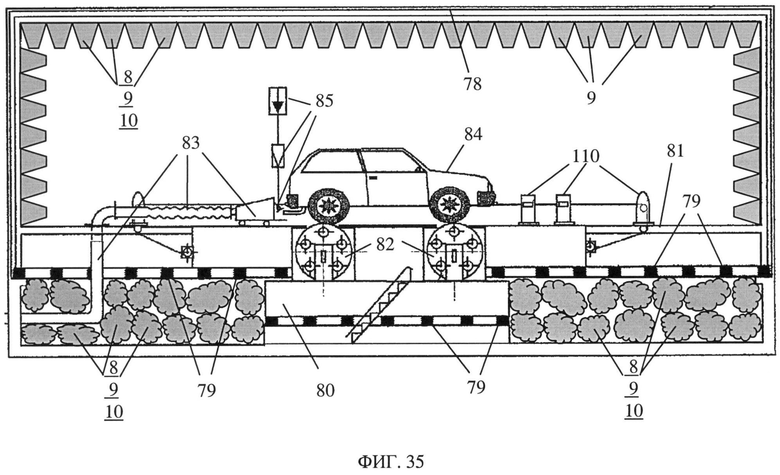

- на фиг.35 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, имеющих форму усеченных пирамид, смонтированных на стенах и потолке полубезэховой акустической камеры, оборудованной исследовательским приводным динамическим стендом с беговыми барабанами, посредством использования соответствующих механических крепежных элементов или соответствующего типа поверхностного липкого адгезионного соединения, а также универсальных шумопоглощающих модулей не имеющих строго определенной (фиксированной) геометрической формы, свободно уложенных в пространстве технического помещения под полом полубезэховой акустической камеры;

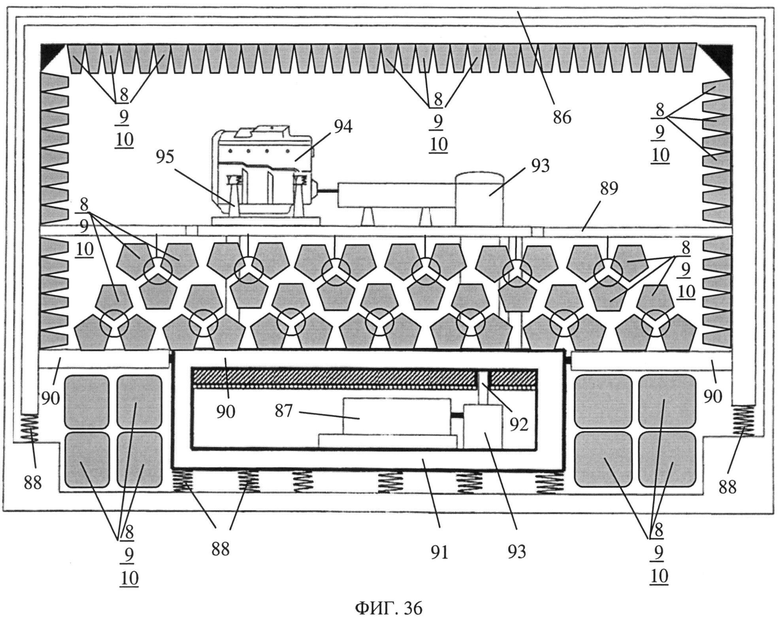

- на фиг.36 представлен иллюстративный пример размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, имеющих форму усеченных пирамид, смонтированных на стенах и потолке безэховой акустической камеры, с размещенным в ней исследовательским приводным моторным стендом, включая стены подпольного пространства технического помещения безэховой акустической камеры, посредством применения соответствующих механических крепежных элементов или соответствующего типа поверхностного липкого адгезионного соединения, а также размещения универсальных шумопоглощающих модулей в виде трехсекционных блоков пятиугольной геометрической формы основания цилиндров, подвешенных посредством соответствующих механических тросовых элементов и/или свободно уложенных на поверхности пола подпольного пространства технического помещения камеры, и универсальных шумопоглощающих модулей в виде объемных кубических со скругленными ребрами звукопоглощающих элементов, уложенных свободно своими гранями друга на друга в пространстве технического помещения (в зоне размещения тормозного устройства стенда);

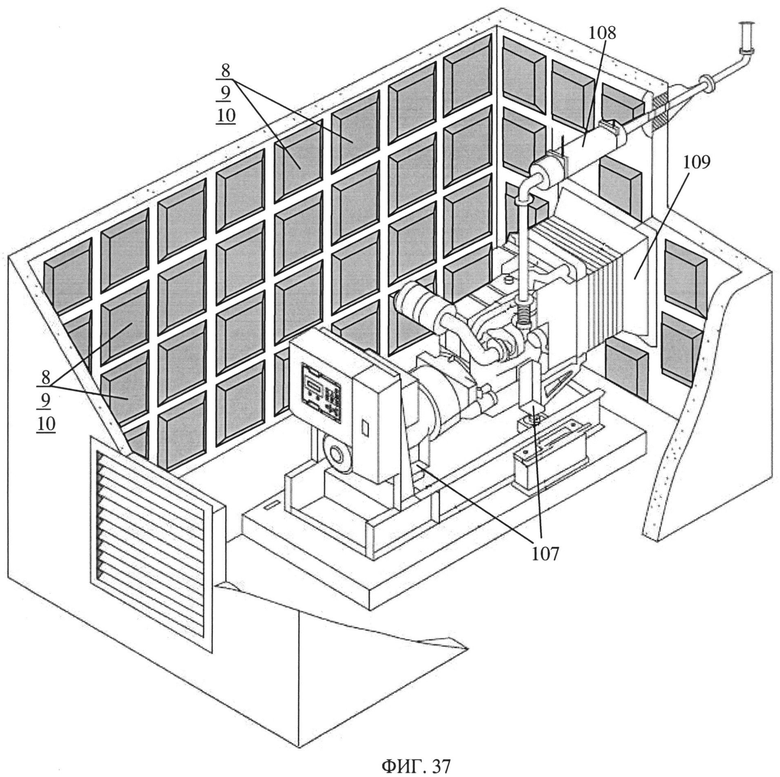

- на фиг.37 представлен пример иллюстративного размещения универсальных оболочечных шумопоглощающих модулей брикетированного типа, выполненных в виде разнообразных конструктивно-технологических исполнений технических устройств, представленных в виде объемных звукопоглощающих элементов, имеющих геометрическую форму усеченной пирамиды, смонтированных посредством соответствующих механических крепежных элементов или соответствующего типа поверхностного липкого адгезионного соединения на внутренних поверхностях стен помещения, в пространстве которого расположена автономная электростанция (например, типа дизельно-генераторной установки);

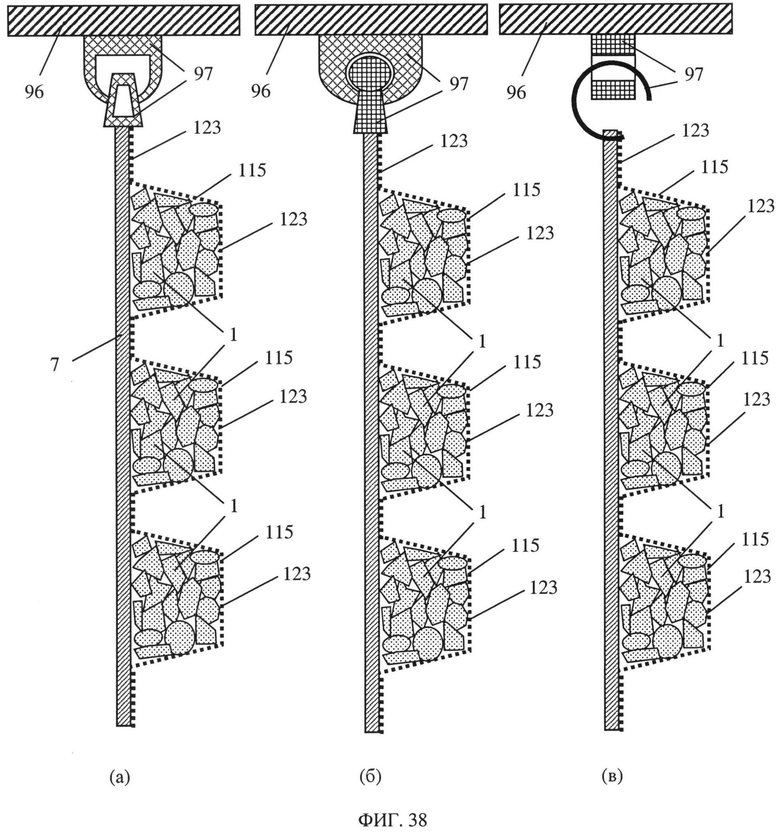

- на фиг.38 представлены примеры возможных конструктивных вариантов (а, б, в) закрепления в вертикальном положении универсальных оболочечных шумопоглощающих модулей брикетированного типа на горизонтальной поверхности (к примеру, потолка производственного помещения) посредством использования соответствующих замковых механических соединений в виде двух упругодеформируемых звеньев (а), одного упругодеформируемого и одного жесткого недеформируемого звеньев (б), двух жестких недеформируемых звеньев типа «крючок - отверстие» (в);

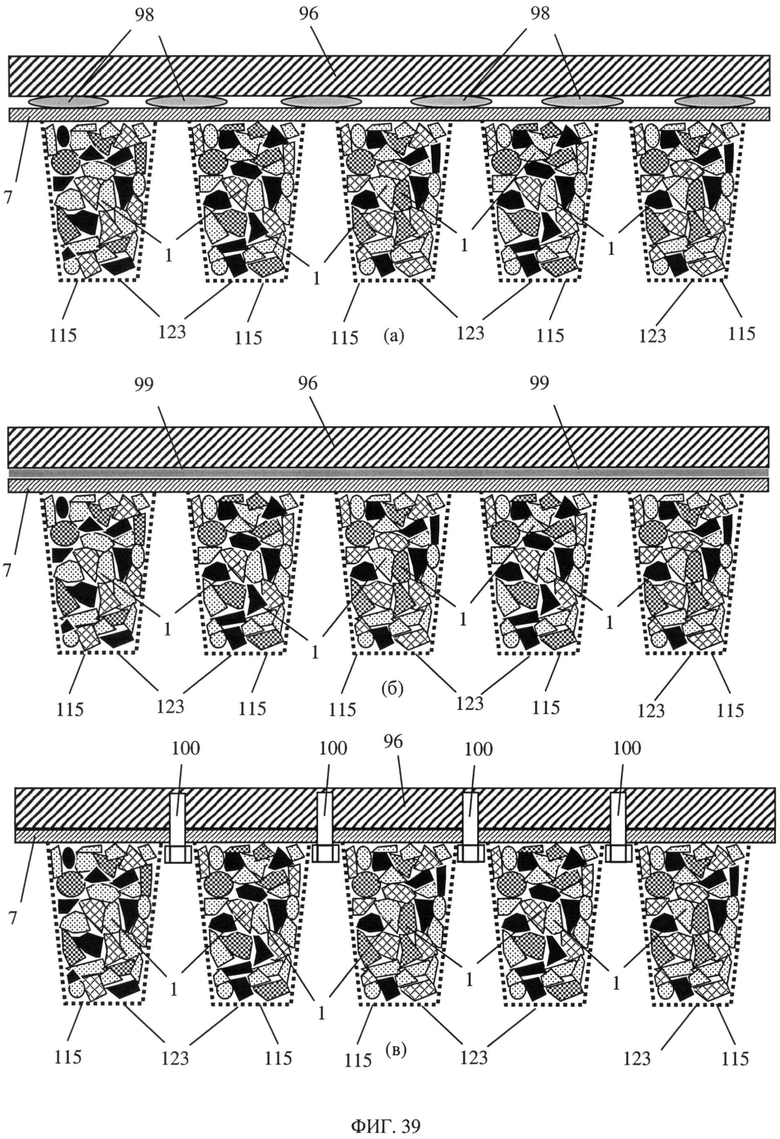

- на фиг.39 представлены примеры возможных конструктивных вариантов (а, б, в) закрепления в горизонтальном положении универсальных оболочечных шумопоглощающих модулей брикетированного типа посредством использования соответствующего типа адгезионного монтажного слоя в виде локализированных скоплений (образований) липкого клеевого вещества (а), адгезионного монтажного слоя в виде равномерно распределенного по поверхности липкого клеевого вещества (б), механического резьбового соединения «шпилька - гайка» (в).

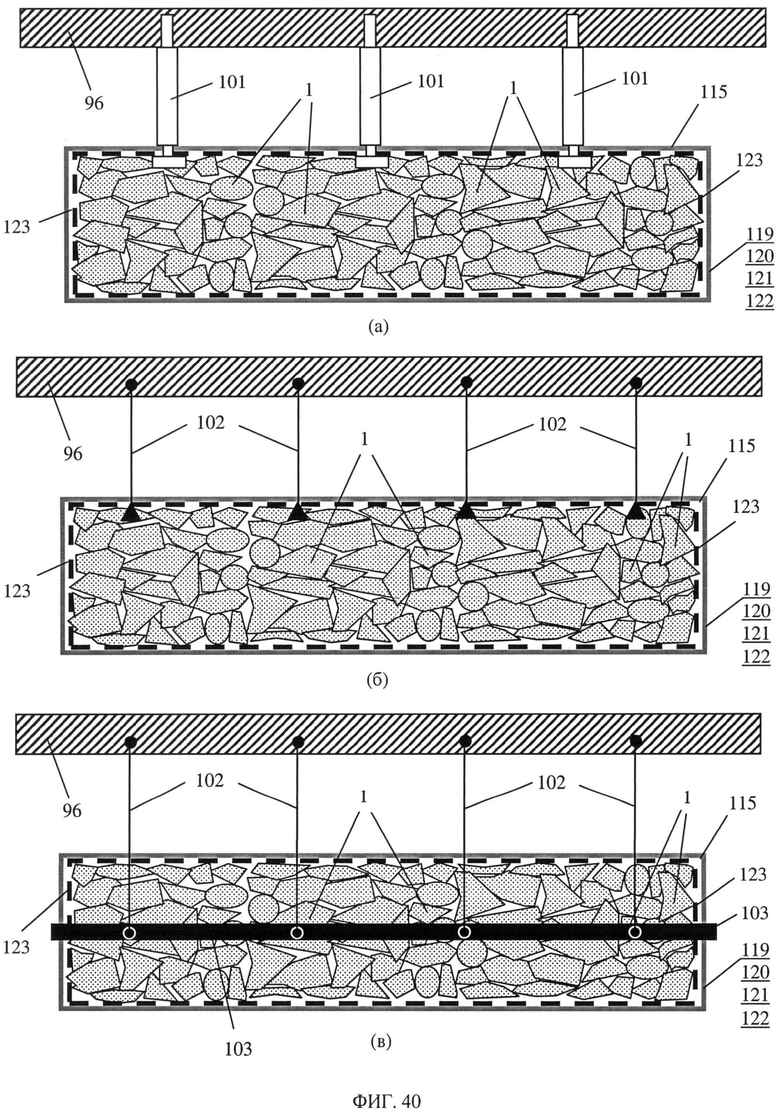

- на фиг.40 представлены примеры возможных конструктивных вариантов (а, б, в) закрепления в горизонтальном положении универсальных оболочечных шумопоглощающих модулей брикетированного типа посредством использования соответствующих подвесных узлов, смонтированных на горизонтальной поверхности (к примеру, потолка производственного помещения), выполненных в виде соответствующего типа дистанционных механических крепежных элементов (а), в виде подвесных тросовых элементов, соединенных с внешней несущей звукопрозрачной оболочкой (б), в виде подвесных тросовых элементов, соединенных с закладным армирующим элементом универсального шумопоглощающего модуля объемного типа (в);

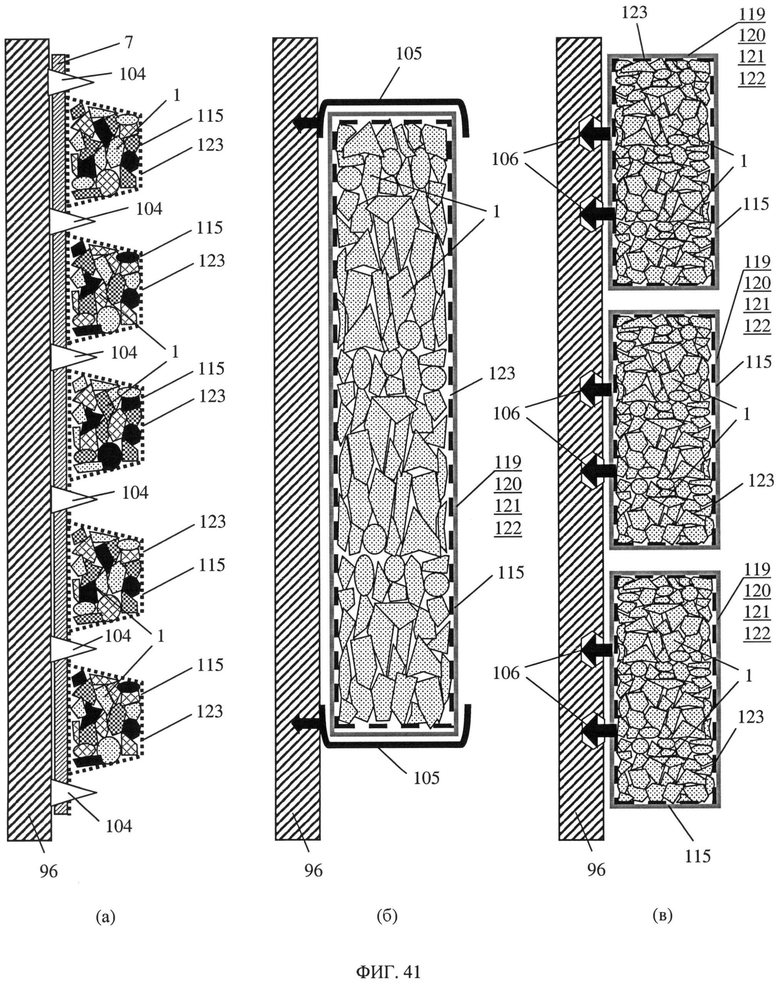

- на фиг.41 представлены примеры возможных конструктивных вариантов (а, б, в) закрепления в вертикальном положении универсальных оболочечных шумопоглощающих модулей брикетированного типа посредством использования соответствующего типа монтажных шипов, проходящих через структуру сплошного несущего основания (а), монтажной рамки, удерживающей универсальный оболочечный шумопоглощающий модуль в верхней и нижней части (б), монтажных упругих (виброизолирующих) элементов, интегрированных в структуру внешней тонкостенной звукопрозрачной оболочки (в);

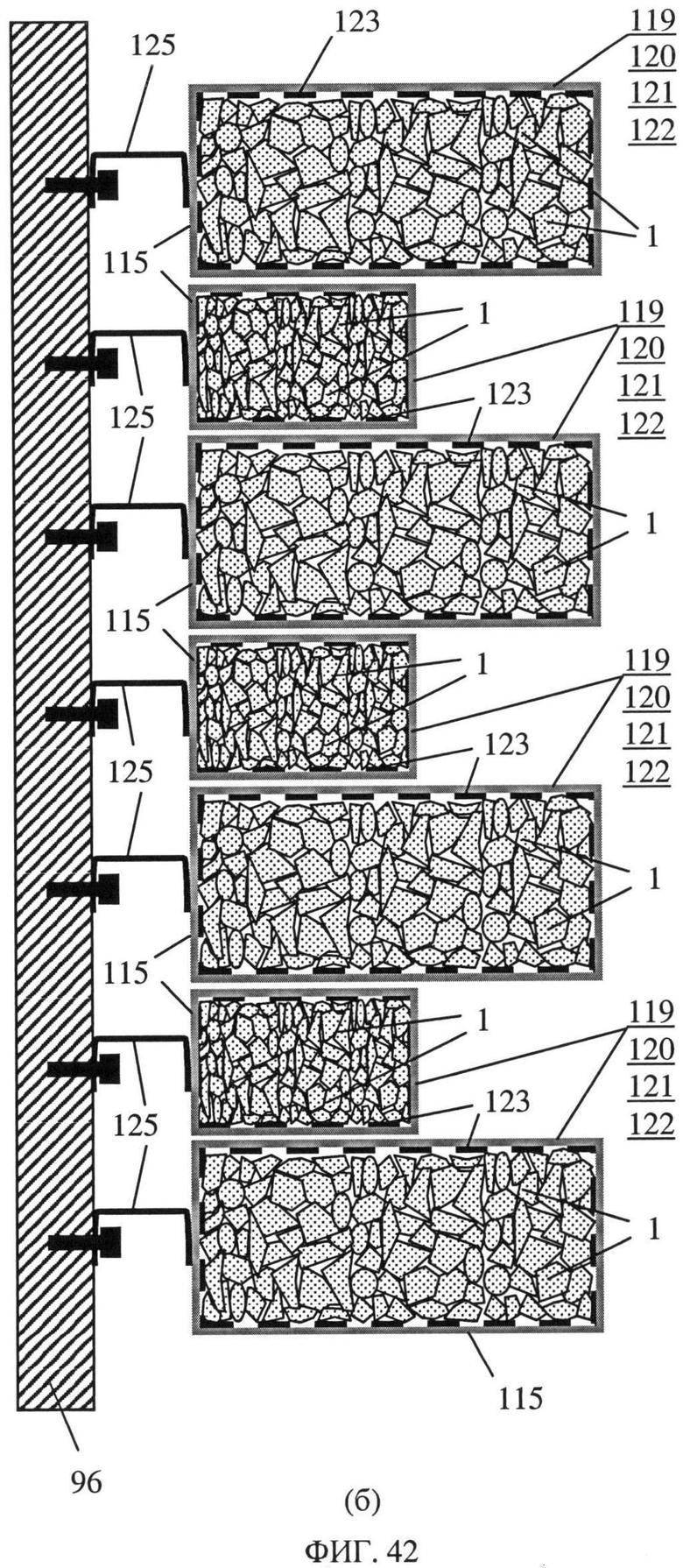

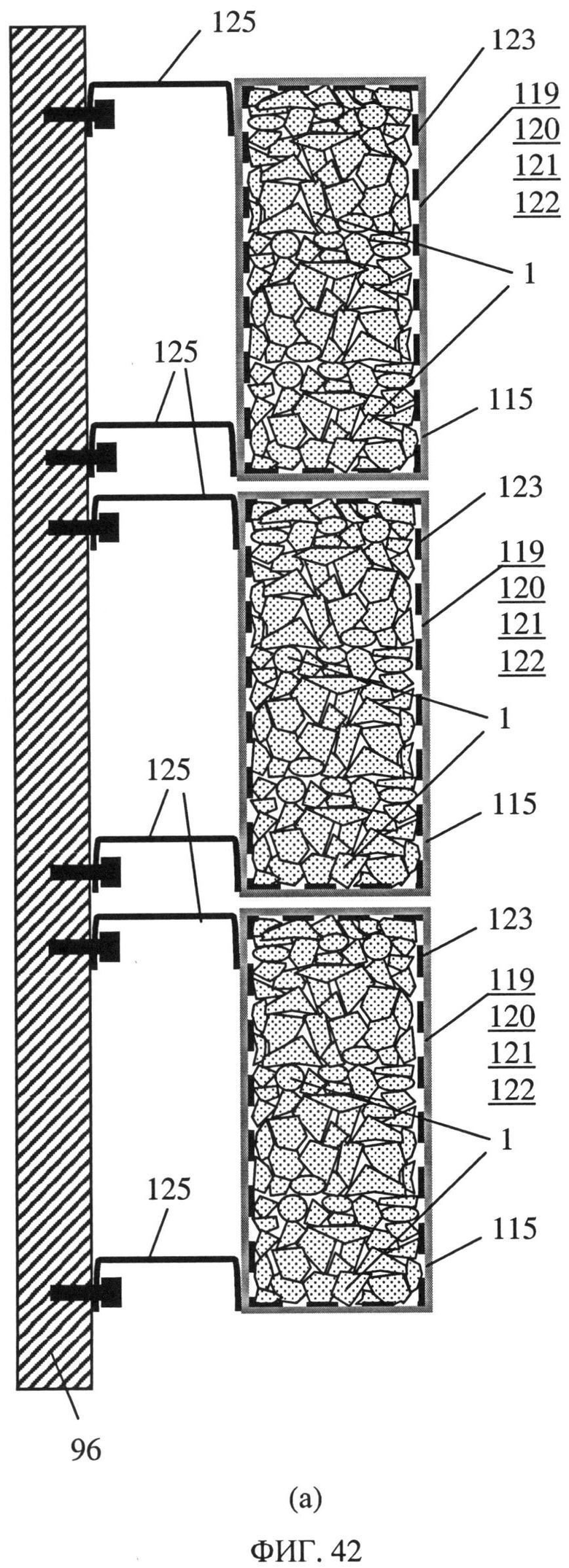

- на фиг.42 представлены примеры возможных конструктивных вариантов закрепления в вертикальном (а) и горизонтальном (б) положениях универсальных оболочечных шумопоглощающих модулей брикетированного типа посредством использования соответствующего типа монтажных профилей, закрепленных на монтажной поверхности посредством механических крепежных элементов;

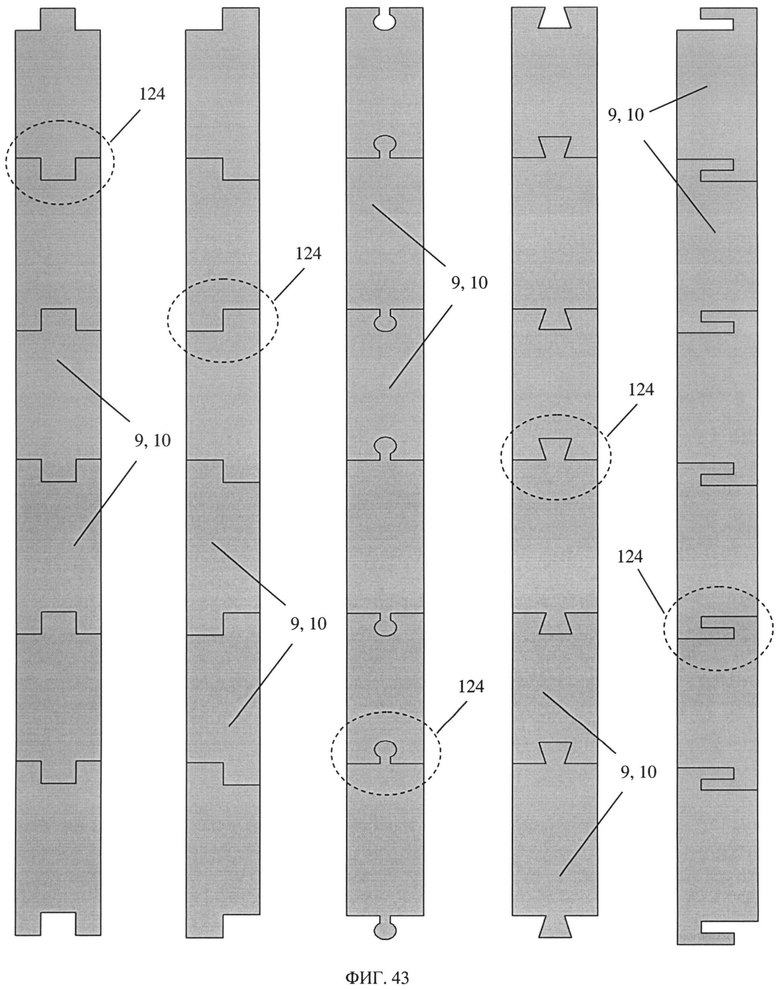

- на фиг.43 представлены примеры возможных конструктивных вариантов группирования универсальных оболочечных шумопоглощающих модулей брикетированного или контейнерного типов в батареи посредством пазо-гребневого стыка, образуемого поочередным взаимным сопряжением модулей, содержащих в своей структуре пазы и гребни;

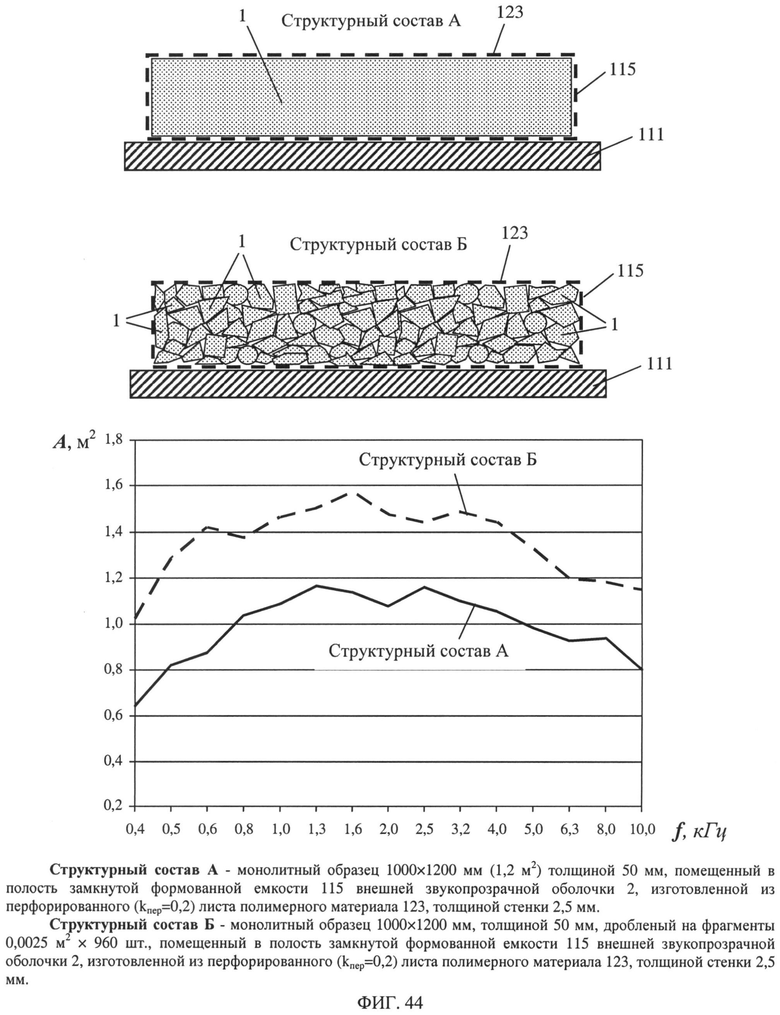

- на фиг.44 представлены экспериментальные результаты определения показателя «эквивалентная площадь звукопоглощения» макетных образцов оболочечных шумопоглощающих модулей, сопрягаемых своей тыльной поверхностью с поверхностью пола реверберационной камеры «Кабина Альфа»:

структурный состав А содержит пористое звукопоглощающее вещество в виде монолитного плосколистового образца открытоячеистого пенополиуретана габаритными размерами 1000×1200 мм (1,2 м2) толщиной 50 мм, заполняющего полость замкнутой формованной обособленной емкости, образованной внешней звукопрозрачной оболочки, выполненной из тонкостенного полимерного материала толщиной 2,5 мм, перфорированный сквозными отверстиями с kпер=0,2;

структурный состав Б содержит пористое звукопоглощающее вещество, образованное путем фрагментированного дробления плосколистового образца открытоячеистого пенополиуретана габаритными размерами 1000×1200 мм (1,2 м) толщиной 50 мм, с образованием фрагментов 0,0025 м2 × 960 шт., заполняющих полость замкнутой формованной емкости внешней звукопрозрачной оболочки, выполненной из тонкостенного полимерного материала толщиной 2,5 мм, перфорированной сквозными отверстиями с kпер=0,2;

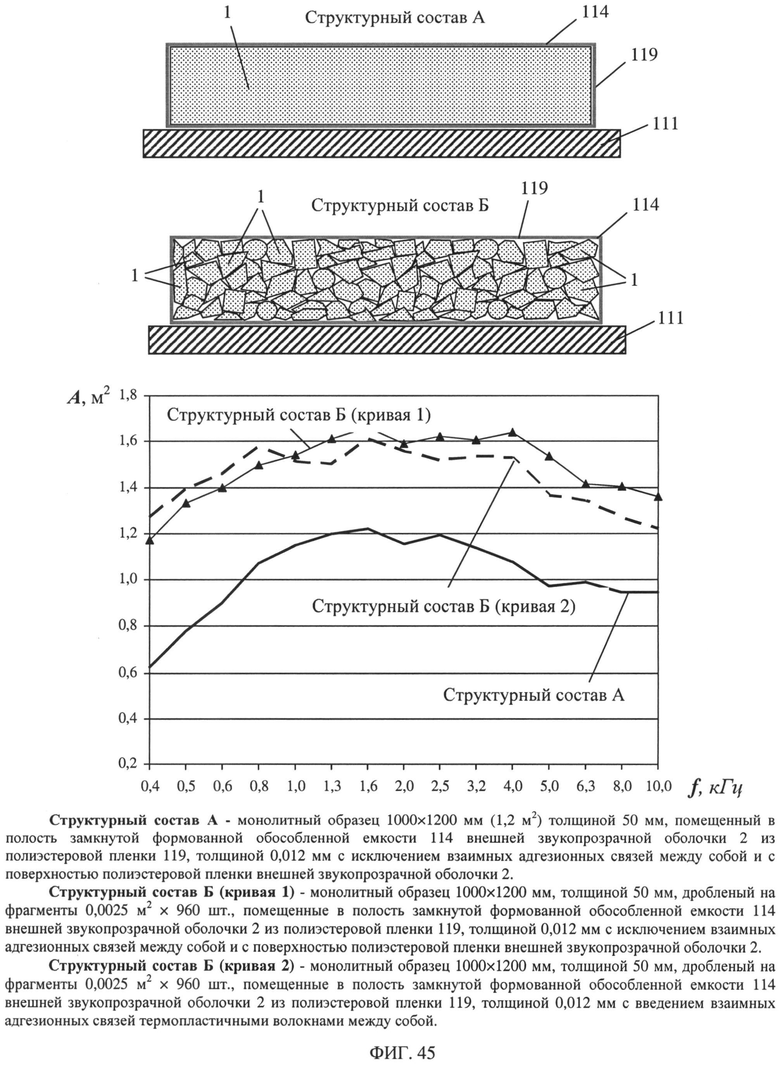

- на фиг.45 представлены результаты определения показателя «эквивалентная площадь звукопоглощения» шумопоглощающих модулей, сопрягаемых своей тыльной поверхностью с поверхностью пола реверберационной камеры «Кабина Альфа».

структурный состав А содержит пористое звукопоглощающее вещество в виде монолитного плосколистового образца открытоячеистого пенополиуретана габаритными размерами 1000×1200 мм (1,2 м2) толщиной 50 мм, заполняющее полость замкнутой формованной обособленной емкости, образованной внешней звукопрозрачной оболочки, выполненной из алюминизированной полиэстеровой пленки толщиной 0,012 мм, не сопрягаемой какими-либо адгезионными связями с контактирующими поверхностями пористого звукопоглощающего вещества (монолитного плосколистового образца);

структурный состав Б (кривая 1) содержит пористое звукопоглощающее вещество, образованное путем фрагментированного дробления плосколистового образца открытоячеистого пенополиуретана габаритными размерами 1000×1200 мм (1,2 м2) толщиной 50 мм, с образованием фрагментов 0,0025 м2 × 960 шт., заполняющих полость замкнутой формованной обособленной емкости внешней звукопрозрачной оболочки, выполненной из алюминизированной полиэстеровой пленки толщиной 0,012 мм, не сопрягаемой какими-либо адгезионными связями с контактирующими частями (гранями, ребрами) обособленных дробленых фрагментированных звукопоглощающих элементов;

структурный состав Б (кривая 2) содержит пористое звукопоглощающее вещество, образованное путем фрагментированного дробления плосколистового образца открытоячеистого пенополиуретана габаритными размерами 1000×1200 мм (1,2 м2) толщиной 50 мм, с образованием фрагментов 0,0025 м2 × 960 шт., заполняющих полость замкнутой формованной обособленной емкости внешней звукопрозрачной оболочки, выполненной из алюминизированной полиэстеровой пленки толщиной 0,012 мм, сопрягаемой адгезионными связями с контактирующими частями (гранями, ребрами) обособленных дробленых фрагментированных звукопоглощающих элементов;

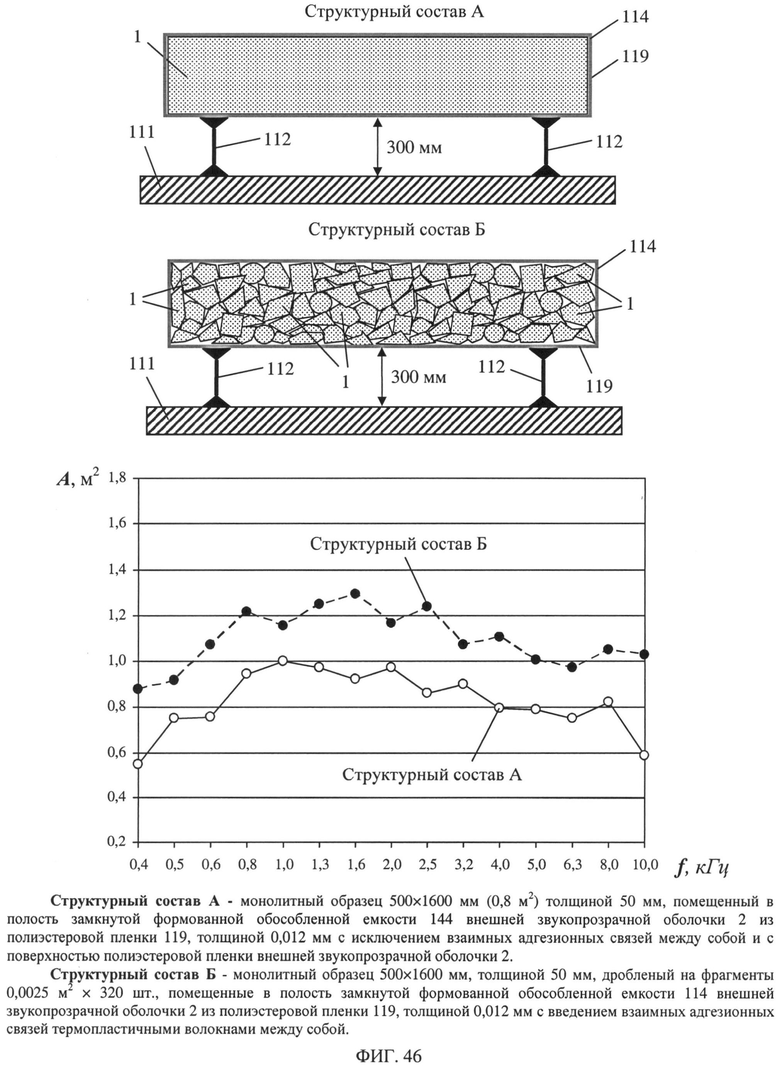

- на фиг.46 представлены экспериментальные результаты определения показателя «эквивалентная площадь звукопоглощения» макетных образцов оболочечных шумопоглощающих модулей, тыльная поверхность которых удалена на расстояние 30 мм от поверхности пола реверберационной камеры «Кабина Альфа»:

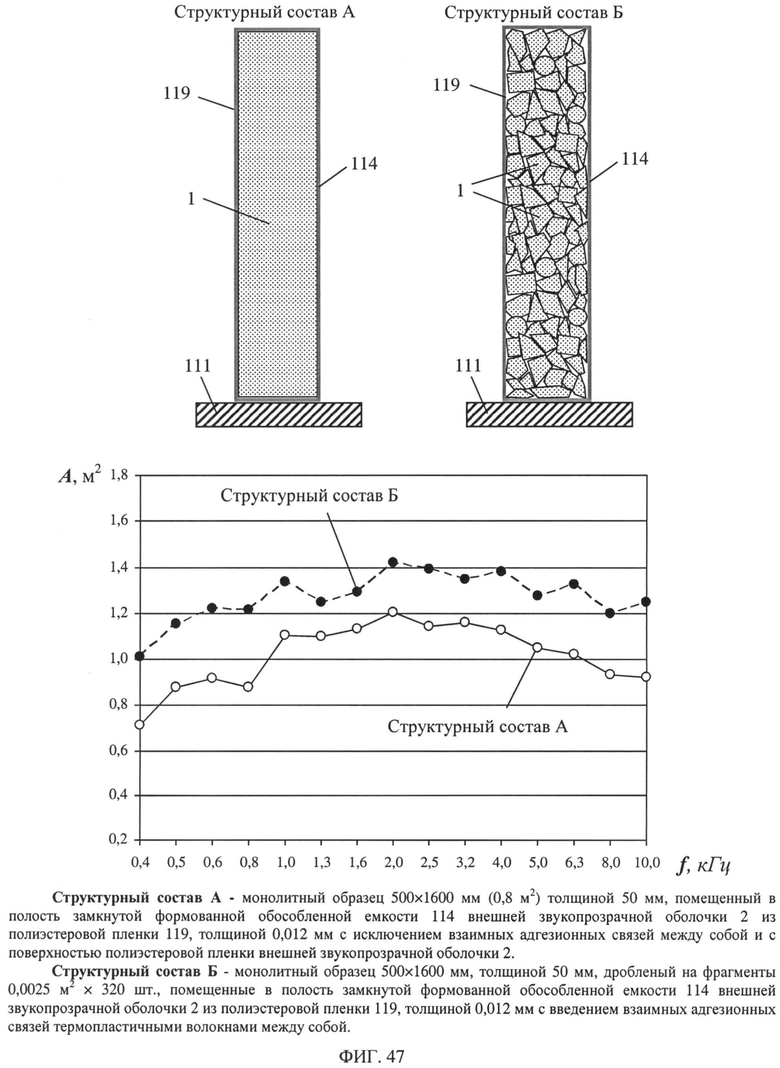

структурный состав А содержит пористое звукопоглощающее вещество в виде монолитного плосколистового образца открытоячеистого пенополиуретана габаритными размерами 500×1600 мм (0,8 м2) толщиной 50 мм, заполняющего полость замкнутой формованной обособленной емкости внешней звукопрозрачной оболочки, выполненной из алюминизированной полиэстеровой пленки толщиной 0,012 мм, не сопрягаемой какими-либо адгезионными связями с контактирующими поверхностями пористого звукопоглощающего вещества;