Изобретение относится к области электротехники, а именно к способам изготовления электрических графит-серебрянных композиционных контактов электрическим, предназначенных для использования в различных коммутирующих устройствах автоматики.

По заявке на изобретение RU 2002126595 известен способ изготовления шихты для контактов из серебро-графитовых композиций, заключающийся в том, что смешивают порошок, содержащий серебро, с порошком графита, и эту смесь нагревают в восстановительной атмосфере водорода при температуре 450-550°С до получения гранулированной шихты, отличающийся тем, что порошок, содержащий серебро, является порошком углекислого серебра или смеси серебра и углекислого серебра, который смешивают с порошком графита в вибромельнице, дополнительно измельчая при этом. Содержание углекислого серебра в порошке, содержащем серебро, должно быть не менее 30 мас. % в пересчете на серебро. Измельчение порошка, содержащего серебро, в вибромельнице осуществляют до линейного размера частиц углекислого серебра не более 1 мкм.

Недостатком известного способа недостаточные физико-механические свойствами контактов изготовленных способом порошковой металлургии, вследствие интенсивного изнашивания и высокой склонности к свариваемости. Уменьшение содержания графитовой и увеличение содержания металлической составляющей увеличивает вероятность сваривания контактов, уменьшает коммутационную стойкость и увеличивает их стоимость.

Наиболее близким к заявленному техническому решению является известный по патенту RU 2400852 способ изготовления электрического контакта, заключающийся в том, что первоначально из мелкозернистого плотного графита с удельным электросопротивлением не более 16 мкОм⋅м, прочностью на сжатие не менее 60 МПа, зольностью не более 0,3% и объемной пористостью 15-25% методом размерной механической обработки, изготавливают контакт-деталь, затем контакт-деталь пропитывают жидкостью, имеющей температуру кипения ниже температуры кипения воды, пропитанную контакт-деталь помещают в водный раствор нитрата серебра плотностью 1,4-1,17 г/см3, нагревают и выдерживают при температуре, на 10-40°С превышающей температуру кипения пропиточной жидкости, в течение 10-15 мин, охлаждают в водном растворе нитрата серебра до температуры ниже температуры конденсации паров пропиточной жидкости, затем контакт-деталь вынимают из раствора и помещают в контейнер, засыпают древесным углем, нагревают и выдерживают при температуре ниже 0,95 температуры плавления серебра в течение 0,5-1,0 ч.

Недостатками этого способа является: нестабильная работа контакта и быстрая деградация его переходного электрического сопротивления, по причине того, что технология прототипа не обеспечивает равномерное распределение серебра в объеме контакта, в основном серебро концентрируется в поверхностных слоях. В результате эрозионного износа контакта поверхностный слой содержащий серебро выгорает, а внутренние слои контакта, содержащие в основном графит, не обеспечивают требуемые значения переходного электрического сопротивления. Температура термообработки контакта после пропитки ниже температуры плавления серебра, что приводит к образованию мелкодисперсных частиц серебра не сплавленных между собой, это существенно увеличивает реакционную способность серебра, в результате хранения и длительной эксплуатации происходит окисление серебра и снижение его переходного электрического сопротивления. Известный способ характеризуется ограниченными технологическими возможностями в качестве сырьевой базой возможно применение только водорастворимых солей, кроме того технология характеризуется большими потерями серебросодержащей соли из-за накопления этилового спирта в пропитывающем растворе, который снижает растворимость серебросодержащих солей в воде - это приводит выпадению их в осадок. Кроме того, технология отличается большой трудоемкостью, один цикл пропитки позволяет увеличить содержание серебра в контакте на 1 мас. %, для получения контактов содержанием 7 мас. % (как указано прототипе) потребуется не менее 7 циклов.

Технической задачей заявленного изобретения является создание способа получения контакта характеризующегося низкой трудоемкостью, низкой долей потерей серебросодержащих солей, высокой степенью проникновения серебросодержащих солей вглубь контакта, при этом в результате получается контакт со стабильным переходным электрическим сопротивлением во время всего периода эксплуатации.

В качестве исходного материала используется графит со следующими характеристиками: транспортная пористость 2-7%, объемная пористость 7-12% предел прочности при сжатии не менее 100 МПа, зольность не более 0,05%. Данный материал имеет неоднородную пористость и ее структуру, содержит большое количество замкнутых пор, которые остаются не доступными для проникновения серебросодержащих солей.

Техническая задача решается тем, что при осуществлении способа изготовления электрического контакта включающего поочередную обработку мелкозернистого плотного графита жидкостью и серебросодержащей солью, согласно изобретения, в качестве жидкости для пропитки графита применяется водный раствор, содержащий не более 5 мас. % сернокислого железа, после чего контакт прокаливают в печи при температуре не менее 900°С в восстановительной среде далее графит прокаливают при температуре в 450-500°С в воздушной среде в течении не более 24 часов, в результате каталитического окисления получается графитовая основа с транспортной пористостью 5-9%, объемной пористостью 9-14%, пределом прочности при сжатии не менее 80 МПа, зольностью не более 0,1%, которой методом механической обработки придается необходимая форма контакта, контакт нагревается до температуры плавления нитрата серебра и помещается в автоклав, в котором создается разряжение не менее -0,86 кгс/см2, после чего автоклав заполняется расплавов нитрата серебра в автоклаве, создается избыточное давление не более 50 кгс/см2, далее пропитанный нитратом серебра контакт помещается в печь и нагревается до температуры превышающей температуру плавления серебра, в результате чего сначала происходит разложение нитрата серебра до мелкодисперсного серебра, а затем его сплавление в монолитную структуру на поверхности контакта.

В результате осуществления способа получают композиционный электрический контакт, содержащий основу из мелкозернистого плотного графита, металлическую добавку, распределенную в порах внутреннего объема графитовой основы, где, соласно изобретения, графитовая основа выполнена с прочностью на сжатие не менее 80 МПа, зольностью не более 0,1%, объемной пористостью 9-14%, с транспортной пористостью 5-9%, при этом металлической добавкой, распределенной в порах внутреннего объема графитовой основы является серебро, и на поверхности контакта образован равномерный сплошной слой серебра толщиной до 50 мкм.

Использование вместо водных растворов расплавленной соли серебра, а именно нитрата серебра, вследствие высокой вязкости расплава, позволяет, после пропитки, осуществить плотное покрытие солью серебра, а именно нитратом серебра поверхности детали, которая, после термической обработки разлагается с образованием серебра, которое, при температурах выше температуры плавления образует на поверхности контакта монолитное серебряное покрытие толщиной до 50 мкм, прочно скрепленное с поверхностью контакта.

Поскольку, расплав соли серебра, а именно нитрата серебра, имеет высокую вязкость, обработка при атмосферном давлении не позволяет добиться глубокого проникновения серебра вглубь детали, поэтому для осуществления способа использован автоклава и высокого давления.

В результате осуществления способа получен композиционный электрический контакт из мелкозернистого плотного графита прочностью на сжатие не менее 60 МПа, зольностью не более 0,3% объемной пористостью 9-25%, транспортной пористостью 5-9%, содержащий металлическую добавку равномерно распределенную в порах внутреннего объема графитовой основы, при этом, на поверхности образован равномерный сплошной слой серебра толщиной до 50 мкм.

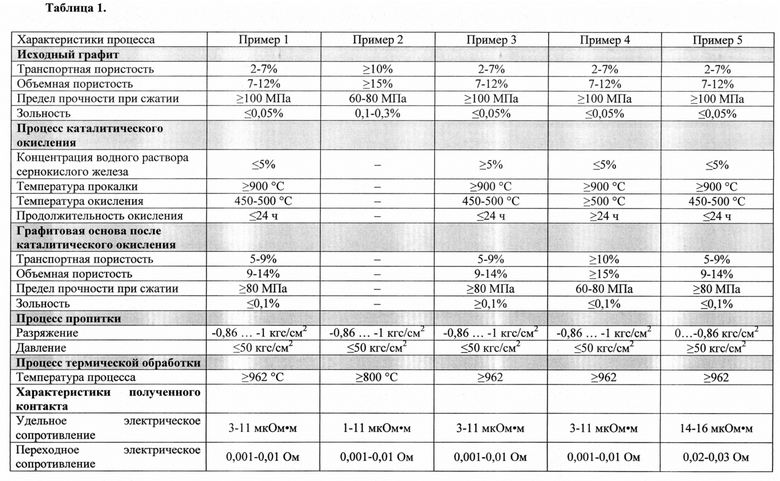

Примеры осуществления способа получения контакта электрического композиционного:

Пример 1

Графит, имеющий следующие характеристики: транспортная пористость 2-7%, объемная пористость 7-12%, предел прочности при сжатии не менее 100 МПа, зольность не более 0,05%, пропитывают водным раствором, содержащим не более 5 мас. % сернокислого железа, после чего контакт прокаливают в печи при температуре не менее 900°С. Далее графит прокаливают при температуре в 450-500°С в воздушной среде в течении не более 24 часов. В результате каталитического окисления получается графитовая основа, которая имеет следующие характеристики: транспортная пористость 5-9%, объемная пористость 9-14% предел прочности при сжатии не менее 80 МПа, зольность не более 0,1%.

Методом механической обротки графитовой основе придается необходимая форма контакта. Далее контакт нагревается до температуры плавления нитрата серебра 210°С и помещается в автоклав, в автоклаве создается разряжение от -0,86 до -1 кгс/см2, после чего автоклав заполняется расплавом нитрата серебра имеющего температуру 220-250°С. После заполнения автоклава расплавом нитрата серебра, создается избыточное давление не более 50 кгс/см2. Пропитанный нитратом серебра контакт помещается в печь и нагревается до температуры плавления серебра не менее 962°С, в результате сначала происходит разложение нитрата серебра до мелкодисперсного металлического серебра, а при достижении температуры плавления серебра происходит сплавление мелкодисперсного серебра в монолитную структуру.

Пример 2

Выполнен в соответствии с примером 1, но отличающийся тем, что графит не подвергается каталитическому окислению, а имеет характеристики прототипа транспортную пористость более 10%, объемную пористость более 15%, предел прочности при сжатии 60-80 МПа, зольность 0,1-0,3 мас. %. Температура термической обработки пропитанного серебросодержащей солью контакта 800°С.

Пример 3

Выполнен в соответствии с примером 1, но отличающийся тем, что графит пропитывается водным раствором сернокислого железа концентрацией ≥ 5%, при этом зольность графита после каталитического окисления более 0,1%.

Пример 4

Выполнен в соответствии с примером 1, но отличающийся тем, что каталитическое окисление графита происходит при температуре более 500°С и продолжительностью более 24 часов.

Пример 5

Выполнен в соответствии с примером 1, но отличающийся тем, что разряжение при пропитке составляет от 0 до -0,86 кгс/см2, а давление более 50 кгс/см2.

Результаты испытаний

Результаты испытаний заявляемого композиционного электрического контакта изготовленного по предлагаемому способу, представлены в Таблице 1.

Предложенный способ позволяет получить контакт с удельным электрическим сопротивлением не более 12 мкОм⋅м, переходным электрическим сопротивлением не более 0,01 Ом, с количеством металлического серебра 19-35 мас. %, с коммутационным ресурсом до 3 миллионов срабатываний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ МЕЛКОЗЕРНИСТОГО ПЛОТНОГО ГРАФИТА, ПРОПИТАННЫХ СЕРЕБРОМ И КАДМИЕМ, ЭЛЕКТРИЧЕСКИЙ КОНТАКТ, ЭЛЕКТРОМАГНИТНОЕ РЕЛЕ | 2023 |

|

RU2815171C1 |

| КОНТАКТ-ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2451355C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400852C1 |

| КОНТАКТ-ДЕТАЛЬ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2420823C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНТАКТОВ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО РЕЛЕ НА ОСНОВЕ ГРАФИТА, КОНТАКТ, ВЫПОЛНЕННЫЙ ТАКИМ СПОСОБОМ, И ЭЛЕКТРОМЕХАНИЧЕСКОЕ РЕЛЕ | 2022 |

|

RU2820331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2008 |

|

RU2380781C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2229752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ КОНТАКТОВ ИЗ СЕРЕБРОГРАФИТОВЫХ КОМПОЗИЦИЙ | 2002 |

|

RU2228237C1 |

| КОНТАКТ ЭЛЕКТРИЧЕСКИЙ | 2008 |

|

RU2397569C2 |

Изобретение относится к области электротехники, а именно к способам изготовления электрических графит-серебрянных композиционных контактов, предназначенных для использования в различных коммутирующих устройствах автоматики. Технический результат - создание способа получения контакта, характеризующегося низкой трудоемкостью, низкой долей потерей серебросодержащих солей, высокой степенью проникновения серебросодержащих солей вглубь контакта, в результате которого получается контакт со стабильным переходным электрическим сопротивлением во время всего периода эксплуатации. Это достигается тем, что способ включает поочередную обработку мелкозернистого плотного графита жидкостью и серебросодержащей солью. В качестве жидкости для пропитки графита применяется водный раствор, содержащий не более 5 мас. % сернокислого железа, после чего контакт прокаливают в печи при температуре не менее 900°С в восстановительной среде. Далее графит прокаливают при температуре 450-500°С в воздушной среде в течение не более 24 часов, в результате каталитического окисления получается графитовая основа с транспортной пористостью 5-9%, объемной пористостью 9-14%, пределом прочности при сжатии не менее 80 МПа, зольностью не более 0,1%, которой методом механической обработки придается необходимая форма контакта. Контакт нагревается до температуры плавления нитрата серебра и помещается в автоклав, в котором создается разрежение не менее -0,86 кгс/см2, после чего автоклав заполняется расплавов нитрата серебра. В автоклаве создается избыточное давление не более 50 кгс/см2, далее пропитанный нитратом серебра контакт помещается в печь и нагревается до температуры, превышающей температуру плавления серебра, в результате чего сначала происходит разложение нитрата серебра до мелкодисперсного серебра, а затем его сплавление в монолитную структуру на поверхности контакта. 2 н.п. ф-лы, 1 табл., 5 пр.

1. Способ изготовления электрического контакта, включающий поочередную обработку мелкозернистого плотного графита жидкостью и серебросодержащей солью, отличающийся тем, что в качестве жидкости для пропитки графита применяется водный раствор, содержащий не более 5 мас. % сернокислого железа, после чего контакт прокаливают в печи при температуре не менее 900°С в восстановительной среде, далее графит прокаливают при температуре 450-500°С в воздушной среде в течение не более 24 часов, в результате каталитического окисления получается графитовая основа с транспортной пористостью 5-9%, объемной пористостью 9-14%, пределом прочности при сжатии не менее 80 МПа, зольностью не более 0,1%, которой методом механической обработки придается необходимая форма контакта, контакт нагревается до температуры плавления нитрата серебра и помещается в автоклав, в котором создается разрежение не менее -0,86 кгс/см2, после чего автоклав заполняется расплавов нитрата серебра, в автоклаве создается избыточное давление не более 50 кгс/см2, далее пропитанный нитратом серебра контакт помещается в печь и нагревается до температуры, превышающей температуру плавления серебра, в результате чего сначала происходит разложение нитрата серебра до мелкодисперсного серебра, а затем его сплавление в монолитную структуру на поверхности контакта.

2. Композиционный электрический контакт, содержащий основу из мелкозернистого плотного графита, металлическую добавку, распределенную в порах внутреннего объема графитовой основы, отличающийся тем, что графитовая основа выполнена с прочностью на сжатие не менее 80 МПа, зольностью не более 0,1%, объемной пористостью 9-14%, с транспортной пористостью 5-9%, при этом металлической добавкой, распределенной в порах внутреннего объема графитовой основы, является серебро, и на поверхности контакта образован равномерный сплошной слой серебра толщиной до 50 мкм.

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400852C1 |

| КОНТАКТ-ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2451355C1 |

| Санок для разрезки кож, сыромяти, кожзаменителей и т.п. | 1950 |

|

SU90931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ КОНТАКТОВ ИЗ СЕРЕБРОГРАФИТОВЫХ КОМПОЗИЦИЙ | 2002 |

|

RU2228237C1 |

| Способ повторного закрытия ранее оперированного незакрывшегося макулярного разрыва | 2016 |

|

RU2615046C1 |

| US 7582904 B2, 01.09.2009. | |||

Авторы

Даты

2020-03-10—Публикация

2018-12-18—Подача