Изобретение относится к деталям машин, а именно, к конструкциям радиальных газодинамических подшипников, предназначенных для использования, в частности, в высокоскоростных роторных системах, например, компрессоров, турбин, электрогенераторов.

Известны радиальные лепестковые подшипники с перекрывающимися рабочими лепестками (так называемые «ирисовые подшипники»), получившие широкое распространение в технике (Газовые опоры турбомашин / Г.А. Лучин, Ю.В. Пешти, А.И. Снопов. - М. Машиностроение, 1989. - с. 65). Подобный подшипник состоит из цилиндрического корпуса, вала и гладких лепестков, которые устанавливаются в корпус при помощи механических замков или сварки и образуют перекрывающуюся (так называемую «ирисовую») схему. Вследствие простоты конструкции такие подшипники позволяют применять их для малых и сверхмалых роторов (с диаметрами цапф валов менее 20 мм).

Недостатками этих подшипников являются низкая демпфирующая способность, обусловленная небольшим количеством контактирующих точек, низкая жесткость и, вследствие этого, значительный предварительный натяг, что приводит к повышенному износу во время пусков и остановок.

Известен лепестковый гидродинамический подшипник (патент US RE39,190 (Е), опубл. 18.07.2006) состоящий из рабочих лепестков, обеспечивающих гидродинамический режим работы подшипника, и пружин вторичной (механической) жесткости, установленных входной и выходной кромкой в тангенциальные пазы корпуса. В качестве пружин вторичной (механической) жесткости могут применяться гофрированные различным образом ленты либо пружины, представляющие совокупность плоских консольных балок (пружины Босли). Основным достоинством таких подшипников является отсутствие фиксирующих отбортовок на кромках лепестков, которые в значительной степени ужесточают лепестки.

К недостаткам подобной конструкции следует отнести сокращение несущей рабочей поверхности подшипника, а также сложность применения для небольших (менее 30 мм) подшипников, обусловленное необходимостью размещения тангенциальных пазов, имеющих значительные габариты.

Известен радиальный гидродинамический подшипник (патент US 5427455, опубл. 27.06.1995), выбранный в качестве наиболее близкого аналога, состоящий из цилиндрического корпуса, включающего внутреннюю опорную поверхность и по меньшей мере один Г-образный паз, выполненный с возможностью установки в этот паз отбортовки лепестка подшипника. Такой подшипник предусматривает варианты конструкции с одним (полноохватным) рабочим лепестком и одной пружиной, либо с несколькими рабочими лепестками и несколькими пружинами. Корпус имеет круговые волнообразные сходящиеся лепестки или имеет круговые наклоны и огибающие, которые заставляют пружину и жидкую пленку формировать сходящиеся клиновидные гидродинамические каналы, которые при сжатии и создают давление в рабочей жидкой среде и расходящихся каналах, которые всасывают подпиточную среду. Пружинный лепесток представляет собой тонкий плоский лист, в котором химически вытравлены пазы узора, в котором упругие балки стоят прямо и служат роль пружин при изгибе во время установки листа в картридж. В случае, когда применяют только один лист вместо множества, состоящего из сегментов, этот лист предварительно заводят в ротор, изгибая его для последующей вставки в корпус.

К недостаткам подобных конструкций можно отнести повышенное сухое трение при запуске - останове, а также в конструкции с одним (полноохватным) лепестком преобладает повышенная продольная жесткость рабочего лепестка, обусловленная его формой (чем ниже угол охвата лепестка, тем ниже его продольная жесткость), и кроме того чувствительность к перекосам вала, приводящим к опасным кромочным контактам. У варианта подшипника с несколькими рабочими лепестками недостатком является наличие фиксирующих отбортовок, вставляемых в пазы корпуса, ужесточающих кромки как рабочих лепестков, так и пружин.

Задачей, на решение которой направлено изобретение, является устранение указанных недостатков наиболее близкого аналога.

Технический результат заключается в уменьшении износа за счет обеспечения плавно меняющейся жесткости упругих элементов подшипника, обеспечение высокой демпфирующей способности, а также максимальное использование рабочей поверхности подшипника для обеспечения грузоподъемности в том числе для подшипников малой размерности (менее 20 мм).

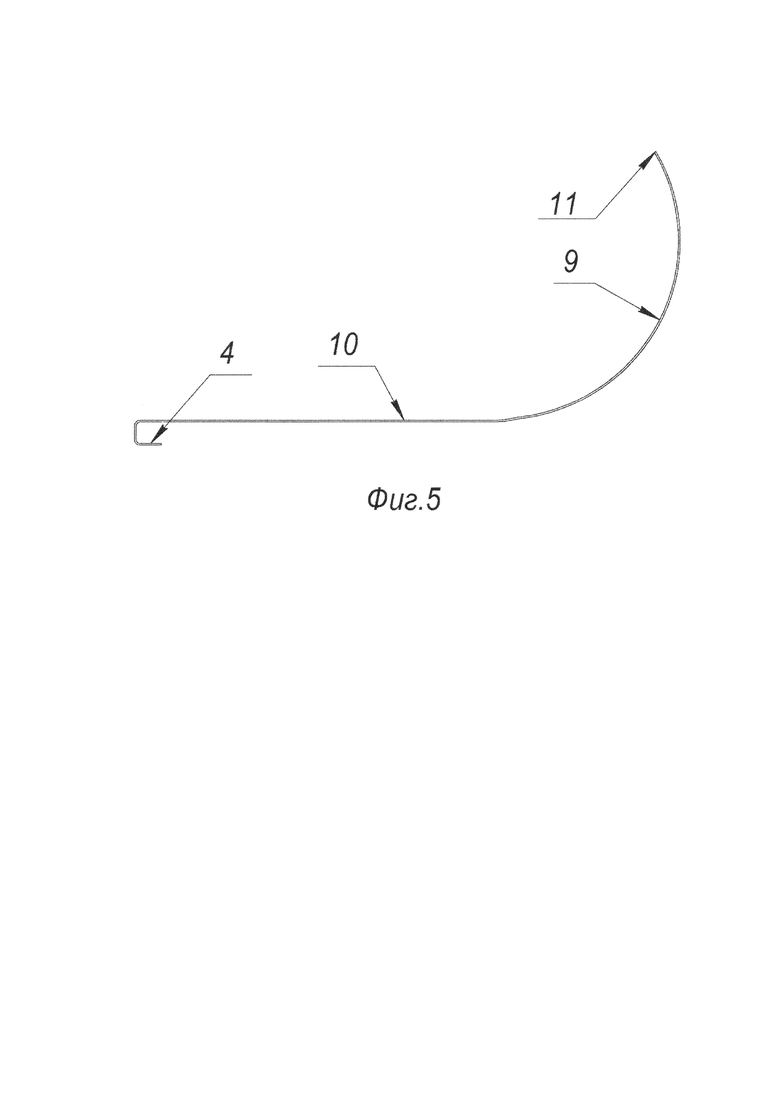

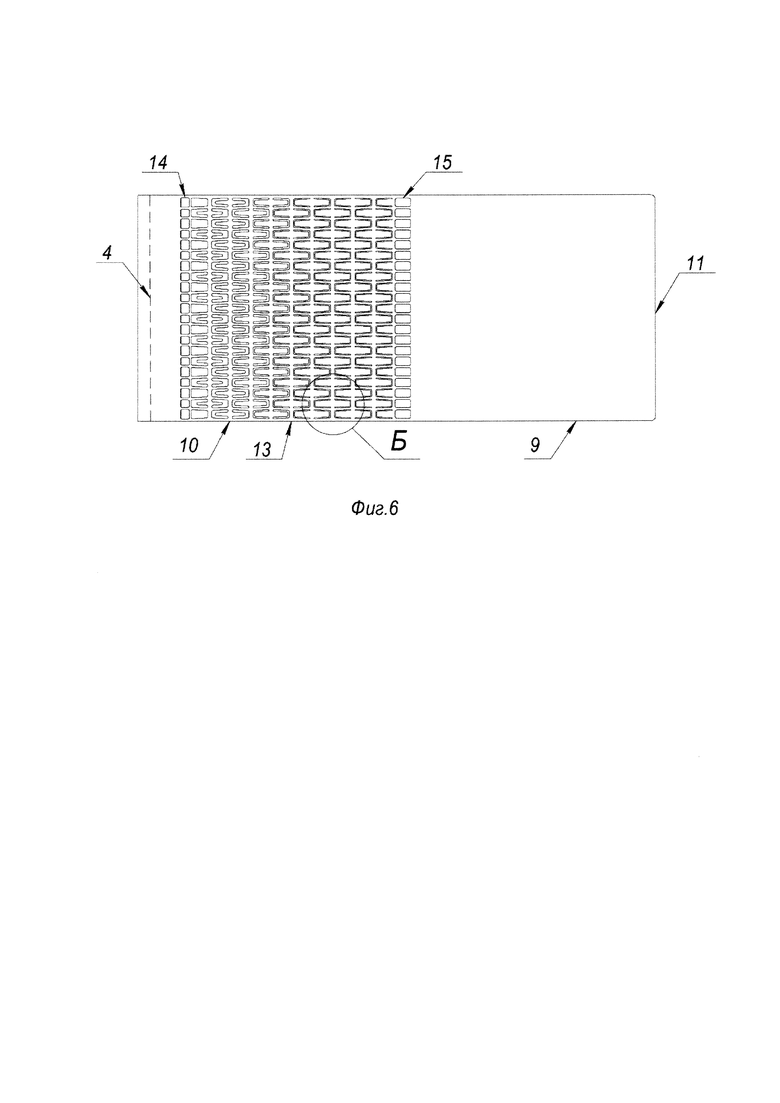

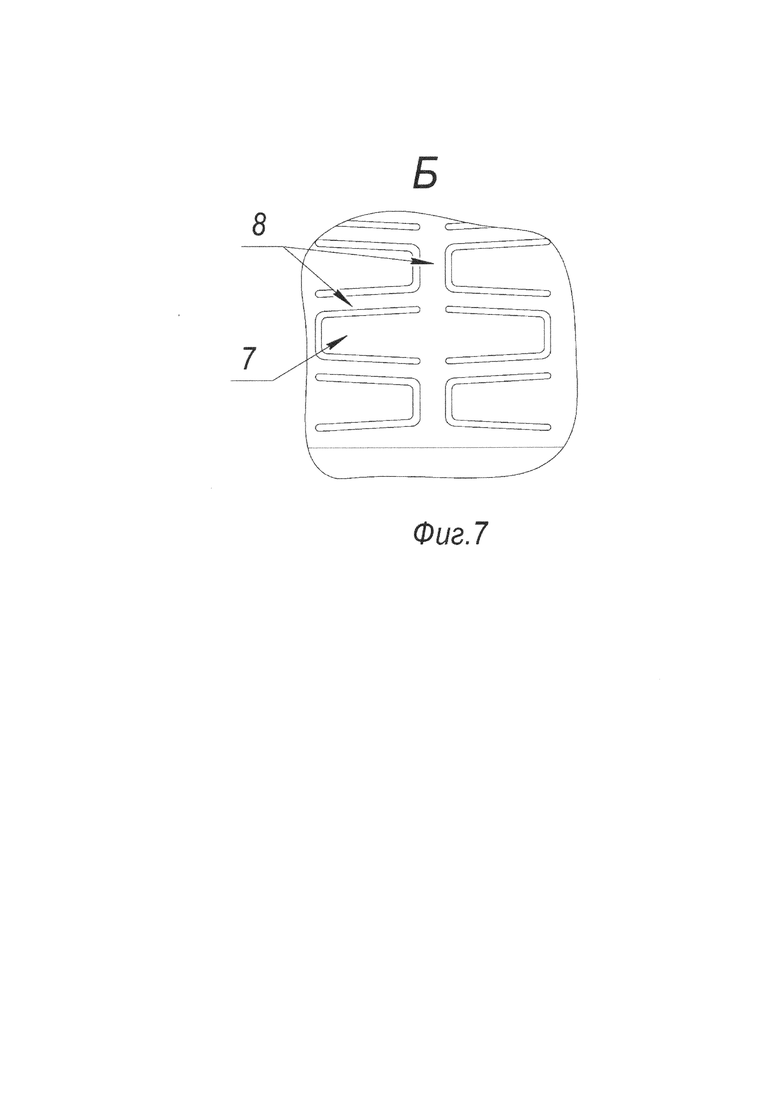

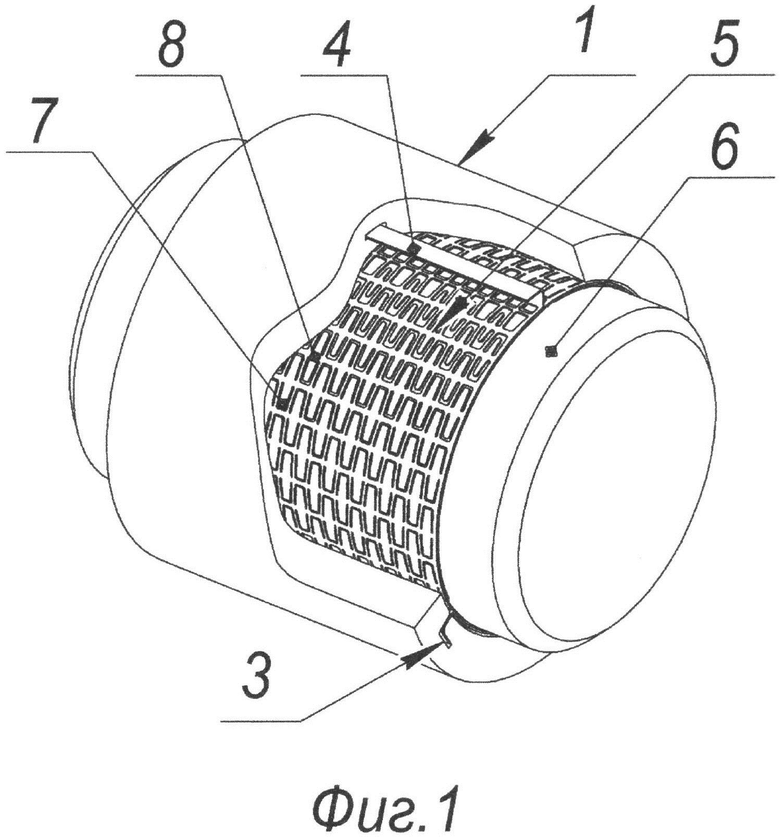

Технический результат достигается радиальным лепестковым газодинамическим подшипником, состоящим из цилиндрического корпуса (1), включающего внутреннюю опорную поверхность (2) и по меньшей мере два Г-образных паза (3), выполненных с возможностью установки в эти пазы (3) отбортовки (4) лепестков (5) подшипника, при этом лепестки (5) подшипника включают в себя рабочий участок (9), включающий выходную кромку (11) и взаимодействующий с цапфой ротора (6), и упруго демпферный участок (10), состоящий из упругих балок (7), соединенных между собой перемычками (8), а между рабочим (9) и упруго демпферным (10) участками и между упруго демпферным участком (10) и отбортовкой (4) каждого лепестка (5) выполнены отверстия (15, 14), причем лепестки (5) подшипника установлены внутри корпуса (1) таким образом, что упруго демпферный участок (10) одного лепестка (5) располагается между рабочим участком (9) другого лепестка (5) и внутренней опорной поверхностью (2), при этом диаметр внутренней опорной поверхности (2) выбирается таким образом, чтобы между упруго демпферным участком (10) каждого лепестка (5) и внутренней опорной поверхностью (2) обеспечивался радиальный зазор h, кроме того, ширина Г-образных пазов (3) выполняется такой, чтобы обеспечить установку в них отбортовки (4) лепестка (5) с зазором h1, при этом зазор h1 больше или равен зазору h.

Длина упругих балок (8) упруго демпферного участка (10) каждого лепестка уменьшается в направлении от рабочего участка (9) к отбортовке (4) лепестка (5).

Радиальный зазор h составляет от 0,05 до 0,2 мм.

Рабочий участок (9) каждого лепестка (5) выполнен в виде цилиндрической поверхности с радиусом кривизны, составляющим от 1,2 до 1,4 радиуса цапфы ротора (6).

Лепестки (5) изготовлены из листовой стали.

Лепестки (5) изготовлены из сплава на никелевой основе.

Лепестки (5) выполнены с возможностью обеспечения предела текучести по меньшей мере 800 МПа на всех температурных режимах работы подшипника.

Сущность изобретения поясняется следующими чертежами.

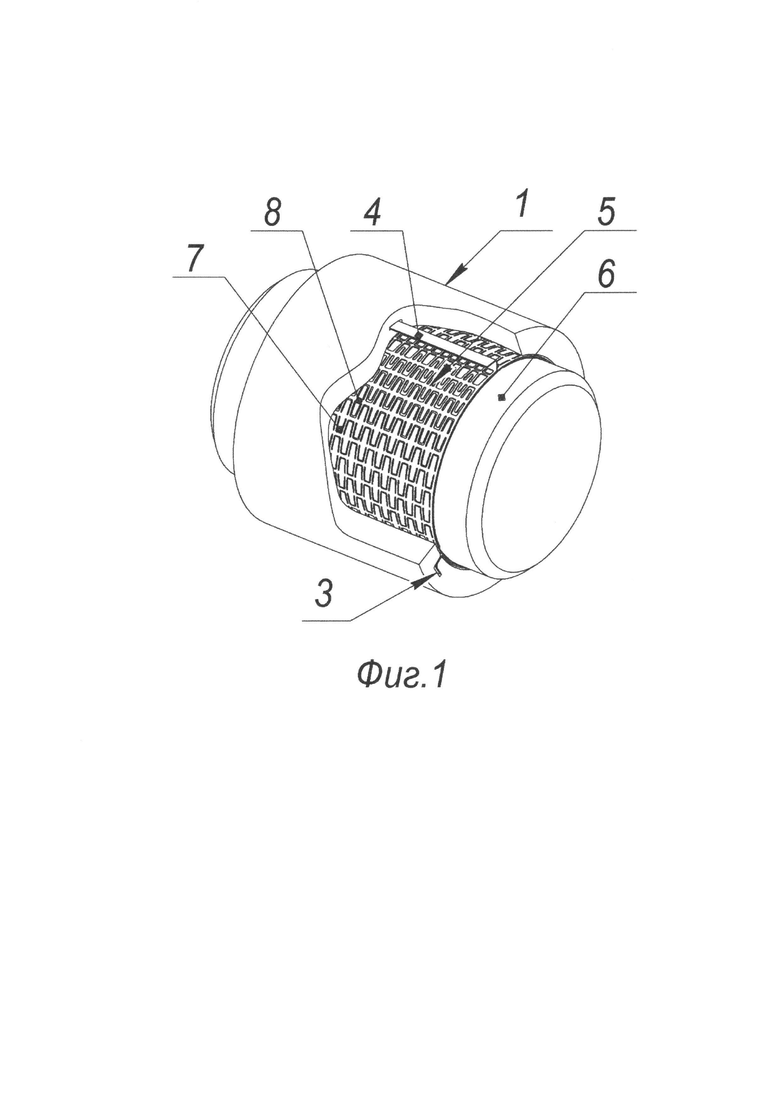

На фиг. 1 показан радиальный лепестковый газодинамический подшипник, общий вид, аксонометрия.

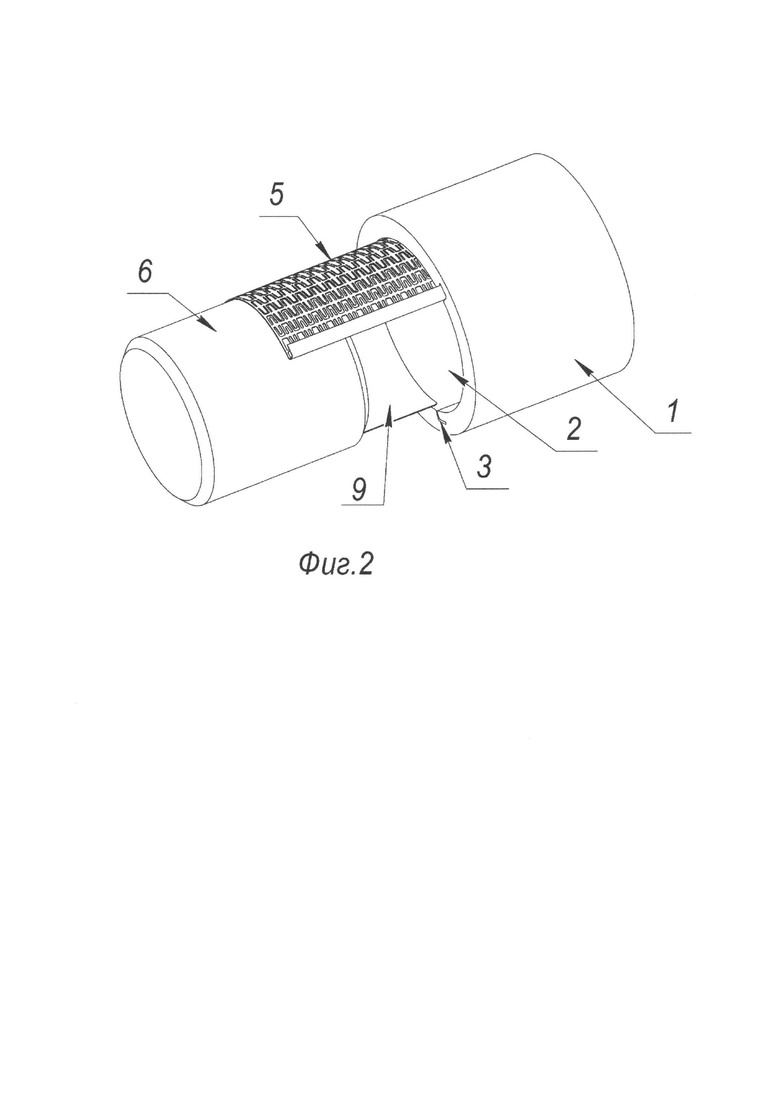

На фиг. 2 показан состав подшипника.

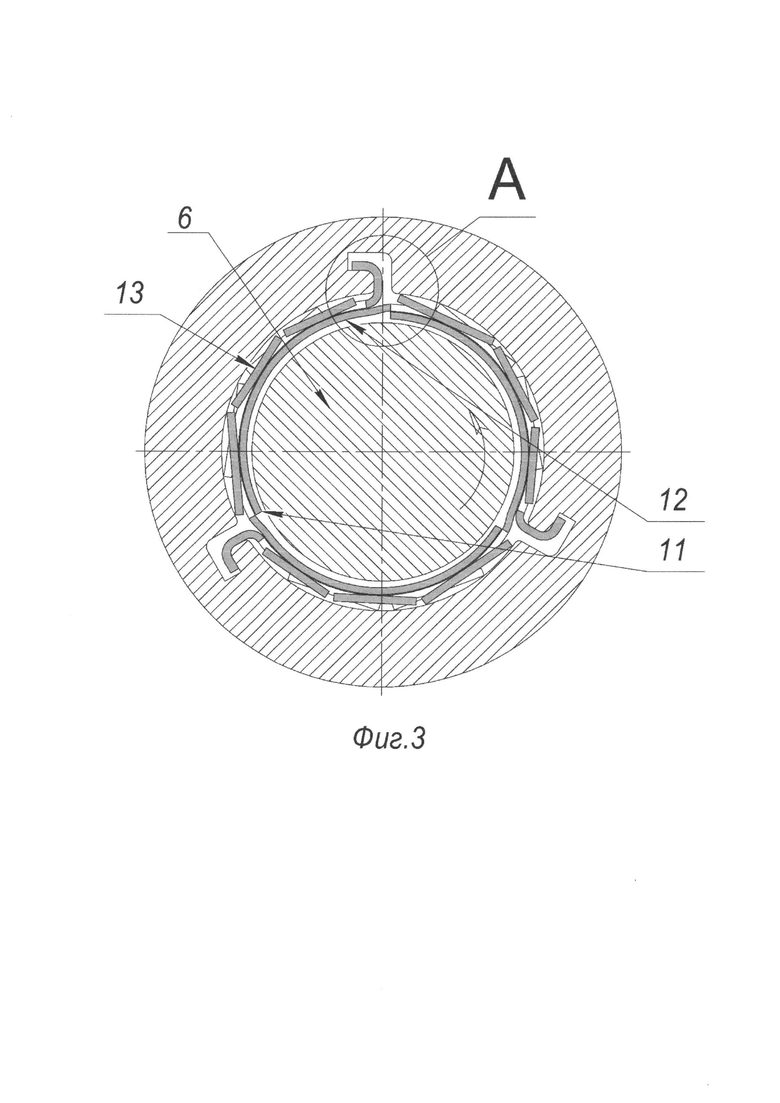

На фиг. 3 показан поперечный разрез.

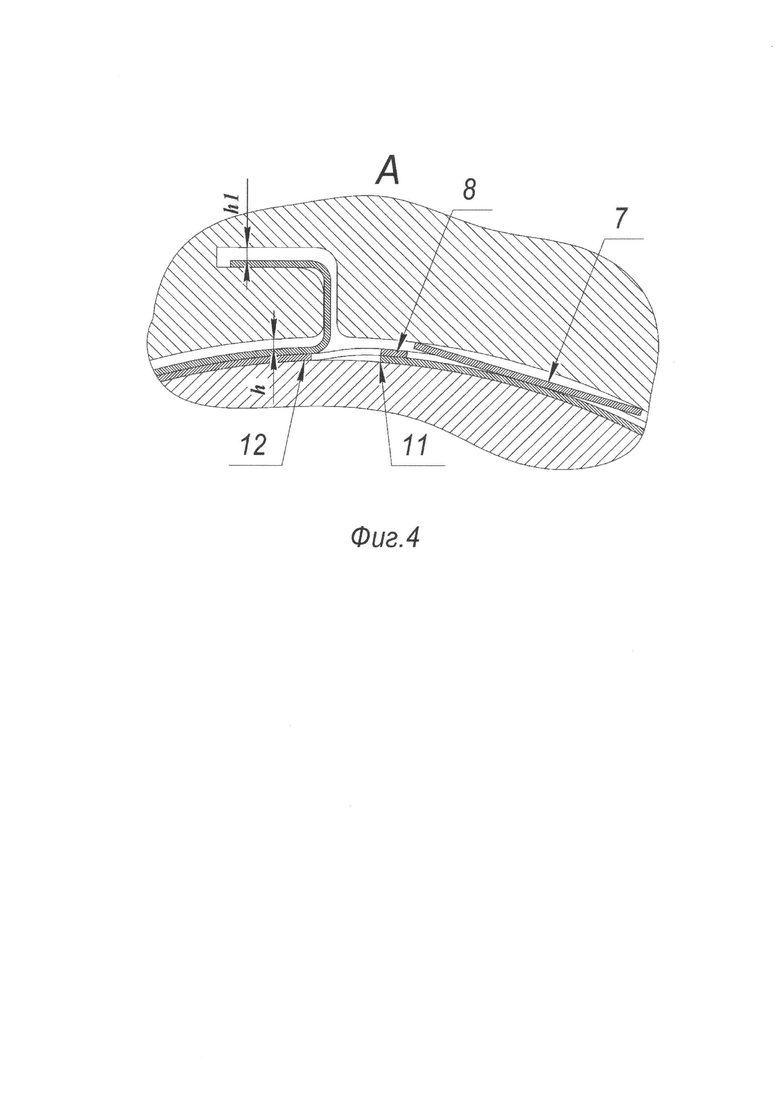

На фиг. 4 показан выносной элемент А.

На фиг. 5 показан лепесток.

На фиг. 6 показана развертка лепестка.

На фиг. 7 показан выносной элемент Б.

На представленных чертежах обозначены следующие элементы радиального лепесткового газодинамического подшипника.

1. корпус;

2. внутренняя опорная поверхность;

3. паз Г-образный;

4. отбортовка замковая Г-образная;

5. лепестки;

6. цапфа ротора;

7. упругие балки;

8. перемычки;

9. рабочий участок лепестка (5);

10. упруго демпферный участок;

11. выходная кромка рабочего участка (9) лепестка (5);

12. входная кромка рабочего участка (9) лепестка (5);

13. средняя часть упруго демпферного участка (10);

14. отверстия между упруго демпферным участком (10) и отбортовкой (4);

15. отверстия между рабочим (9) и упруго демпферным (10) участками.

Радиальный лепестковый газодинамический подшипник состоит из цилиндрического корпуса (1), включающего внутреннюю опорную поверхность (2) и по меньшей мере два Г-образных паза (3), выполненных с возможностью установки в эти пазы (3) отбортовки (4) лепестков (5) подшипника. Лепестки (5) подшипника включают в себя рабочий участок (9), включающий входную и выходную кромки (12 и 11)и взаимодействующий с цапфой ротора (6). Упруго демпферный участок (10) лепестка (5) состоит из упругих балок (7), соединенных между собой перемычками (8). Между рабочим (9) и упруго демпферным (10) участками и между упруго демпферным участком (10) и отбортовкой (4) каждого лепестка (5) выполнены отверстия (15, 14). Лепестки (5) подшипника установлены внутри корпуса (1) таким образом, что упру го демпферный участок (10) одного лепестка (5) располагается между рабочим участком (9) другого лепестка (5) и внутренней опорной поверхностью (2). Диаметр внутренней опорной поверхности (2) выбирается таким образом, чтобы между упруго демпферным участком (10) каждого лепестка (5) и внутренней опорной поверхностью (2) обеспечивался радиальный зазор h. Ширина Г-образных пазов (3) выполняется такой, чтобы обеспечить установку в них отбортовки (4) лепестка (5) с зазором h1, при этом зазор h1 больше или равен зазору h, при этом зазор h составляет от 0,05 до 0,2 мм.

Длина упругих балок (7) упруго демпферного участка (10) каждого лепестка (5) уменьшается в направлении от рабочего участка (9) к отбортовке (4) лепестка (5).

Рабочий участок (9) каждого лепестка (5) имеет на поверхности, контактирующей с цапфой (6) ротора, антифрикционное твердое смазочное покрытие, а также рабочий участок (9) выполнен в виде цилиндрической поверхности с радиусом кривизны, составляющим от 1,2 до 1,4 радиуса цапфы ротора (6).

Лепестки (5) изготовлены из листовой стали или из сплава на никелевой основе с возможностью обеспечения предела текучести по меньшей мере 800 МПа на всех температурных режимах работы подшипника.

Радиальный лепестковый газодинамический подшипник работает следующим образом.

При отсутствии вращения ротор опирается своей цапфой (6) на рабочие участки (9) лепестков (5), деформируя упругие балки (7) в большей степени с той стороны, в направлении которой действует сила от веса ротора. Рабочие участки (9) лепестков (5) прижаты к цапфе (6) ротора силами упругости в упругих балках (7) в местах выходных кромок (11) лепестков (5), при этом упругие балки (7) упруго демпферного участка (10) лепестков (5) начиная от средней части (13) упруго демпферного участка (10) в направлении к отбортовке (4) этого лепестка (5) не соприкасаются с внутренней опорной поверхностью (2). Диаметр внутренней опорной поверхности (2) выбирается таким образом, чтобы между упруго демпферным участком (10) каждого лепестка (5) и внутренней опорной поверхностью (2) обеспечивался радиальный зазор h, составляющий от 0,05 до 0,2 мм и задающий пределы деформации упруго демпферного участка (10), а также компенсирующий температурные деформации ротора и корпуса (1) подшипника, соответственно указанный интервал величин зазора h позволяет использовать подшипник в широком диапазоне рабочих температур исключая заклинивание ротора в подшипнике и исключая излишние гидравлические потери в смазочном слое. Кроме того, ширина Г-образных пазов (3) выполняется такой, чтобы обеспечить установку в них отбортовки (4) лепестка (5) с зазором h1, при этом зазор h1 больше или равен зазору h, что позволяет обеспечить свободное перемещение входной кромки (12) другого лепестка (5), опирающегося рабочим участком (9) на упруго демпферный участок (10) этого лепестка (5), также обеспечивает максимальное использование рабочей поверхности подшипника для обеспечения грузоподъемности в том числе для подшипников малой размерности (менее 20 мм).

Между цапфой (6) ротора и рабочими участками (9) лепестков (5) возникает сухое трение по поверхности, имеющей антифрикционное твердое смазочное покрытие. Вследствие того, что в создании упругого натяга участвуют только упругие балки (7), расположенные над входными кромками (12) лепестков (5), величина момента сухого трения невелика. В процессе разгона ротора, по мере возрастания окружной скорости, происходит вязкое вовлечение смазки в смазочный зазор через входную кромку (12). Лепестки (5) под действием сил давлений в смазочном слое отрываются от поверхности цапфы (6) ротора, деформируя упругие балки (7) и формируя клинообразный гидродинамический зазор между рабочими участками (9) лепестков (5) и цапфой (6) ротора с большим зазором в районе входной кромки (12) и меньшим зазором в районе выходной кромки (11) каждого лепестка (5). При возникновении внешней статической силы, либо динамической силы со стороны ротора с уменьшением гидродинамического зазора увеличиваются силы давления в гидродинамическом смазочном слое, что, в свою очередь, вызывает деформацию упругих балок (7) в средней части (13) упруго демпферного участка (10), а затем и остальных упругих балок (7) в направлении к отбортовке (4). В случае динамической прецессии ротора в подшипнике сила последовательно обкатывается по окружности подшипника, вызывая трение в местах контактов упругих балок (7) с внутренней опорной поверхностью (2), что вызывает диссипацию (рассеивание) энергии колебаний ротора.

Конфигурация и размеры упругих балок (7) лепестков (5) должны обеспечивать общую интегральную механическую жесткость, составляющую от 1⋅105 до 2⋅105 Н/м, отнесенная к 1 квадратному сантиметру площади проекции рабочего участка (9) подшипника, что положительно сказывается на устойчивости подшипника, кроме того отсутствует необходимость в размещении тангенциальных пазов в корпусе (1), что позволяет наиболее полно использовать поверхность подшипника. Выполнение между рабочим (10) и упруго демпферным (11) участками и между упруго демпферным участком (11) и отбортовкой (4) каждого лепестка (5) отверстий (15, 14) служит для уменьшения влияния жесткости друг на друга упруго демпферного участка (10) и рабочего участка (9) лепестка (5), что, в свою очередь, обеспечивает уменьшение износа рабочего участка (9) за счет обеспечения плавно меняющейся равномерной жесткости упругих элементов подшипника, обеспечение высокой демпфирующей способности, а также максимальное использование рабочей поверхности подшипника для обеспечения грузоподъемности в том числе для подшипников малой размерности (менее 20 мм). Для обеспечения начального упругого поджатая лепестков (5) к ротору длина упругих балок (7) упруго демпферного участка (10) в районе выходных кромок (11) лепестков (5) выбирается такой, чтобы эти балки (7) были предварительно деформированы на 0,02-0,05 мм. Длина упругих балок (7) упруго демпферного участка (10) каждого лепестка уменьшается в направлении от рабочего участка (9) к отбортовке (4) лепестка (5), что обуславливает их включение в работу по мере увеличения нагрузки.

Таким образом, осуществляется уменьшение износа за счет обеспечения плавно меняющейся жесткости упругих элементов подшипника, обеспечение высокой демпфирующей способности, а также максимальное использование рабочей поверхности подшипника для обеспечения грузоподъемности в том числе для подшипников малой размерности (менее 20 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1997 |

|

RU2137954C1 |

| РАДИАЛЬНЫЙ ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 2006 |

|

RU2309304C1 |

| Радиальный газодинамический лепестковый подшипник скольжения | 1988 |

|

SU1588933A1 |

| КОНИЧЕСКИЙ ЛЕПЕСТКОВЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2437005C2 |

| Лепестковый газостатический подшипник и способ изготовления лепесткового газостатического подшипника | 2018 |

|

RU2696144C1 |

| КОМБИНИРОВАННЫЙ РАДИАЛЬНО-ОСЕВОЙ ГАЗОДИНАМИЧЕСКИЙ ЛЕПЕСТКОВЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2489615C1 |

| ГАЗОДИНАМИЧЕСКИЙ РАДИАЛЬНЫЙ ПОДШИПНИК | 1991 |

|

RU2010119C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2529294C1 |

| Газодинамический подшипник | 1985 |

|

SU1343139A1 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

Изобретение относится к деталям машин, а именно к конструкциям радиальных газодинамических подшипников, предназначенных для использования, в частности, в высокоскоростных роторных системах, например, компрессоров, турбин, электрогенераторов. Радиальный лепестковый газодинамический подшипник состоит из цилиндрического корпуса (1), включающего внутреннюю опорную поверхность (2) и по меньшей мере два Г-образных паза (3), выполненных с возможностью установки в эти пазы (3) отбортовки (4) лепестков (5) подшипника. Лепестки (5) подшипника включают в себя рабочий участок (9), включающий входную и выходную кромки (12 и 11) и взаимодействующий с цапфой ротора (6). Упруго демпферный участок (10) лепестка (5) состоит из упругих балок (7), соединенных между собой перемычками (8). Между рабочим (9) и упруго демпферным (10) участками и между упруго демпферным участком (10) и отбортовкой (4) каждого лепестка (5) выполнены отверстия (15, 14). Лепестки (5) подшипника установлены внутри корпуса (1) таким образом, что упруго демпферный участок (10) одного лепестка (5) располагается между рабочим участком (9) другого лепестка (5) и внутренней опорной поверхностью (2). Диаметр внутренней опорной поверхности (2) выбирается таким образом, чтобы между упруго демпферным участком (10) каждого лепестка (5) и внутренней опорной поверхностью (2) обеспечивался радиальный зазор h. Ширина Г-образных пазов (3) выполняется такой, чтобы обеспечить установку в них отбортовки (4) лепестка (5) с зазором h1, при этом зазор h1 больше или равен зазору h. Технический результат: повышение демпфирующей способности, а также максимальное использование рабочей поверхности подшипника для обеспечения грузоподъемности, в том числе для подшипников малой размерности (менее 20 мм). 6 з.п. ф-лы, 7 ил.

1. Радиальный лепестковый газодинамический подшипник, состоящий из цилиндрического корпуса (1), включающего внутреннюю опорную поверхность (2) и по меньшей мере два Г-образных паза (3), выполненных с возможностью установки в эти пазы (3) отбортовки (4) лепестков (5) подшипника, отличающийся тем, что лепестки (5) подшипника включают в себя рабочий участок (9), включающий выходную кромку (11) и взаимодействующий с цапфой ротора (6), и упруго демпферный участок (10), состоящий из упругих балок (7), соединенных между собой перемычками (8), а между рабочим (9) и упруго демпферным (10) участками и между упруго демпферным участком (10) и отбортовкой (4) каждого лепестка (5) выполнены отверстия (15, 14), причем лепестки (5) подшипника установлены внутри корпуса (1) таким образом, что упруго демпферный участок (10) одного лепестка (5) располагается между рабочим участком (9) другого лепестка (5) и внутренней опорной поверхностью (2), при этом диаметр внутренней опорной поверхности (2) выбирается таким образом, чтобы между упруго демпферным участком (10) каждого лепестка (5) и внутренней опорной поверхностью (2) обеспечивался радиальный зазор h, кроме того, ширина Г-образных пазов (3) выполняется такой, чтобы обеспечить установку в них отбортовки (4) лепестка (5) с зазором h1, при этом зазор h1 больше или равен зазору h.

2. Подшипник по п. 1, отличающийся тем, что длина упругих балок (7) упруго демпферного участка (10) каждого лепестка уменьшается в направлении от рабочего участка (9) к отбортовке (4) лепестка (5).

3. Подшипник по п. 1, отличающийся тем, что радиальный зазор h составляет от 0,05 до 0,2 мм.

4. Подшипник по п. 1, отличающийся тем, что рабочий участок (9) каждого лепестка (5) выполнен в виде цилиндрической поверхности с радиусом кривизны, составляющим от 1,2 до 1,4 радиуса цапфы ротора (6).

5. Подшипник по п. 1, отличающийся тем, что лепестки (5) изготовлены из листовой стали.

6. Подшипник по п. 1, отличающийся тем, что лепестки (5) изготовлены из сплава на никелевой основе.

7. Подшипник по п.п. 5 или 6, отличающийся тем, что лепестки (5) выполнены с возможностью обеспечения предела текучести по меньшей мере 800 МПа на всех температурных режимах работы подшипника.

| US 5427455 A, 27.06.1995 | |||

| Газодинамический подшипник | 1985 |

|

SU1343139A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2003 |

|

RU2253052C1 |

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК С НАДДУВОМ | 2007 |

|

RU2363867C1 |

| WO 2014070046 A1, 08.05.2014. | |||

Авторы

Даты

2020-03-11—Публикация

2019-05-30—Подача