Изобретение относится к технологии получения медьсодержащих нанокомпозиционных материалов, предназначенных для применения в качестве упаковочных материалов для консервации и хранения металлопродукции. Материал представляет собой матрицу из полимера - полиэтилен (низкого давления, высокого давления, среднего давления, полиэтиленовые воски), полипропилен, содержащую в объеме равномерно распределенные сферические наночастицы размером от 10 до 30 нм с концентрацией до 30 масс. %. Наночастицы металла формируются в матрице в процессе получения материала в результате термического разложения органической соли металла. Способ получения полимерного медьсодержащего нанокомпозита основан на совместном формировании композитного материала и нанодисперсной фазы, а именно наночастицы металла образуются при термическом разложении предшественника в момент его смешения с расплавом полимера в процессе экструзии и/или по технологии мастербатчей. Техническим результатом изобретения является упрощение технологии изготовления пленочных композитных материалов антикоррозионного защитного назначения путем совмещения получения композитного материала и нанодисперсной металлической фазы в одну стадию, а также получение однородных (с равномерно распределенными наночастицами в полимерной матрице) пленочных композитных материалов на основе термопластичных полимерных матриц (полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтиленовые воски, полипропилен) и наночастиц меди с регулируемыми размером и концентрации дисперсной фазы. Достоинством предлагаемого способа является его технологическая простота, доступность исходных веществ и термопластичных полимеров крупнотоннажного производства, использование традиционных технологических циклов переработки полимерных материалов (экструзия, смешение в микросмесителях, прессование) для получения пленочного нанокомпозитного материала. Структура, физико-механические и функциональные свойства медьсодержащего пленочного нанокомпозита могут регулироваться путем подбора технологических режимов его получения (температура расплава, давление в реакционной камере, инертная среда), выбором полимерной матрицы. Заявляемый способ основан на использовании преимущества наночастиц металлов в газопоглощении за счет хемосорбции и развитой удельной поверхности наночастиц при их даже невысоком содержании в полимерной матрице от 1 до 3 мас. %.

Обзор материалов [Коляда Л.Г., Чупрова Л.В., Варламов И.С. Оценка антикоррозионных свойств современных упаковочных материалов для металлопродукции. Advances in current natural sciences, 2014, №5, С. 150] используемых на российском рынке в качестве защитных упаковочных пленок для металлических изделий и металлоконструкций, показывает, что в настоящее время указанные материалы представлены только пленками с летучими ингибиторами коррозии (ЛИК), однако при температурах экструзии полимеров последние подвергаются деструкции. Кроме того, недостатками использования ЛИК является возможность их самопроизвольного попадания из газовой фазы на поверхность металла, вызывающего электрохимическую коррозию, их утечка из замкнутого пространства, в котором находится защищаемый объект, невозможность их использования для упаковки оптического оборудования. Предлагаемые защитные материалы для металлических изделий на основе медьнаполненных полиэтиленовых пленок являются эффективным альтернативным средством традиционным защитным материалам.

В 80-х годах компания Bell Laboratories (США) разработала упаковочный материал для защиты компонентов электроники от статического электричества на основе полиэтиленовой матрицы и порошка металлической меди. Наряду с этим было обнаружено, что такой материал с еще более высоким содержанием меди также защищает металлоизделия от коррозии [US 4,944,916, At&T Bell Laboratories 1990]. Содержание частиц меди размером в несколько микрон составляло 5 мас. %, загрузка порошка меди - 7 г/м2. При этом, чем больше размер частиц металла, тем более заметным становится их вклад в толщину получаемой пленки, и такие более толстые и тяжелые пленки труднее подвергаются переработке и процессам рециклинга.

Близким по техническому решению является изобретение [WO 2013178525 A1, J.-F. Daviet, D. BORDREZ, 2013], согласно которому полиэтилен или ряд других термопластов (полиамид, полиэфир, полипропилен, этилвинилацетат, целлюлоза) смешивается с наночастицами меди, железа, серебра, алюминия, олова, или сурьмы в концентрации меньше, чем 10%. Хотя в данном изобретении загрузка меди по сравнению с предыдущим способом составляет 0.07 г/м2 и размеры используемых частиц меди меньше, чем 100 нм, процесс получения нанокомпозита основан на предварительном получении наночастиц меди, что предполагает дополнительный способ их защиты от окисления и агрегации при хранении и дальнейшем использовании. Этих недостатков лишен настоящий предлагаемый способ, по которому полимерный композит и наночастицы металла формируются в одну стадию по методу in situ и полимерная матрица выполняет одновременно стабилизирующую функцию.

Другим близким по техническому решению получения полимерного медьсодержащего нанокомпозиционного материала защитного назначения является работа [В. Xue, Y. Jiang, D. Liu. Preparation and Characterization of a Novel Anticorrosion Material: Cu/LLDPE Nanocomposites. Materials Transactions, 2011. Vol. 52, No. 1. pp. 96-101]. Нанокомпозит Cu/линейный полиэтилен низкой плотности получен двустадийным методом. Первоначально получают наночастицы меди реакцией химического восстановления из частиц оксида меди, предварительно прокаленных при 600°С. На второй стадии полученные наночастицы Cu размером около 100 нм, содержащие как индивидуальные частицы, так и их агрегаты, диспергируются в расплаве полиэтилена в микросмесителе при 170°С. Существенным ограничением метода ex-situ (введение предварительно полученных наночастиц в полимерную матрицу), используемого в данной работе, является затруднение диспергируемости при высоких концентрациях нанонаполнителя, несмотря даже на присутствие компатибилизирующего агента.

Для получения металлополимерных нанокомпозитов используются различные подоходы. Удобным и хорошо воспроизводимым методом формирования металлополимерных нанокомпозитных материалов является термолиз металлосодержащих предшественников в полимерной матрице (Помогайло А.Д., Джардималиева Г.И. Металлополимерные гибридные нанокомпозиты. Москва, Наука, 2015). При определенных условиях этот процесс является экологически чистым и легко контролируемым. В качестве среды разложения используют различные полимеры - полиэтилен, поликарбонат, полиэтиленгликоль, полистирол, полиамид, нейлон, нитрил или сульфохлорированный полиэтилен. В качестве металлосодержащих соединений используют карбонилы, ацетаты, формиаты металлов, металлорганические соединения вида RxM1M2Xm, где Rx - органический радикал, M1 - переходные металлы Fe, Со, Ni, Mn, Cr, Cu; М2 - редкоземельный металл; Xm - летучий радикал. К соединениям, которые легко разлагаются при относительно низких температурах, относятся формиаты (Натансон Э.М., Ульберг З.Р. Коллоидные металлы и металлополимеры. Киев: Наукова думка, 1971 - 348 с.), оксалаты и карбонилы металлов и ряд других соединений. В отличие от обычных механических смесей дисперсных металлов с полимерами, композиционные материалы, полученные по термическому методу, характеризуются высокой дисперсностью частиц и однородностью их распределения в объеме металлополимера.

Недостатком способа использования металлорганических комплексных соединений в качестве предшественников является то, что частицы металлов, выделяющиеся при более низких температурах разложения чем, например, в случае формиатов, успевают окислиться и частично коагулировать при нагреве до температур плавления полимера (Химченко, Ю.И. Получение высокодисперсной меди путем термического разложения комплексов формиата меди с моноэтанамином / Ю.И. Химченко, М.М. Хворов, А.С. Чиркова, А.А. Косоруков // Порошковая металлургия. - 1983. - №5. - С. 14-19. Хворов, М.М. Термическое разложение моноэтаноламинных комплексов меди и никеля / М.М. Хворов, А.С. Чирков, Ю.И. Химченко // Укр. хим. журн. - 1984. - Т. 50. - №9. - С. 924-928.). Авторы (Н.М. Хохлачева, В.П. Падерно, М.Е. Шиловская, М.Д. Толстая. Свойства высокодисперсных порошков металлов, полученных методом пиролиза формиатов // Порошковая металлургия. - 1980. - №3. - С. 1-6.) использовали частицы металлов микронных размеров, сравнимых с размерами пустот в полистироле, образующиеся при термораспаде триэтилендиаминового комплекса формиата Pb (II), Со (II), Ni (II) и Cu (II). Показано влияние природы металла на температуру и скорость разложения формиатов. Обнаружен ряд повышения температуры разложения формиатов металлов: Pb>Со>Ni>Cu. При этом, скорости разложения формиатов указанных металлов возрастают в обратной последовательности.

Описан способ (Охлопкова А.А., Гоголева О.В., Шиц Е.Ю. Полимерные композиционные материалы на основе сверхвысокомолекулярного полиэтилена и ультрадисперсных соединений // Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева). - 2004. - (25), №2 - С. 202-206. Г.Е. Селютин, Ю.Ю. Гаврилов, Е.Н. Воскресенская, В.А. Захаров, В.Е. Никитин, В.А. Полубояров. Композиционные материалы на основе сверхвысокомолекулярного полиэтилена: свойства, перспективы использования // Химия в интересах устойчивого развития - 2010. - №18. - С. 375-388) получения конструкционного полимерного композиционного материала антифрикционного назначения на основе высокомолекулярного полиэтилена и введенных синтетических шпинелей меди, механоактивированных в планетарной мельнице в течение 1-2 мин, позволяющего получить композиционный материал, обладающий высокой износостойкостью, несущей способностью, стабильным коэффициентом трения и повышенными деформационно-прочностными показателями. Подобные свойства композита заявляемого состава обусловлены влиянием активированного наполнителя на процессы формирования структуры композита, и определяются механической активацией наполнителя в процессе обработки в планетарной мельнице. Недостатком этого способа является сложность использования металлических порошков высокой степени дисперсности, в том числе, в связи их быстрым окислением на воздухе, что приводит к снижению их целевых характеристик и ограничивает время хранения и температурные режимы переработки. Кроме того, при использовании этого способа происходит ухудшение свойств полимерных композитов после высокотемпературного старения и понижение температуры начала деструкции материалов.

Описан способ (Патент 2528981 С2 РФ, МПК В82В 1/00. Полимерный медьсодержащий композит и способ его получения / Юданов Н.Ф., Семянников П.П., Логвиненко В.А., Юданова Л.И.; ФГБУН ИНХ СО РАН - 2014.) получения однородных сферических конгломератов полимера размером 50-200 нм, содержащих внедренные в полимер множество наночастиц меди (размером 5-10 нм). В качестве предшественника используют медьсодержащую соль ароматической дикарбоновой кислоты - нормальный фталат меди или кислый фталат меди, которую подвергают термическому разложению в инертной атмосфере при 450°С, полученный продукт охлаждают в инертной атмосфере с последующим выделением конгломератов композита последовательной обработкой полученного продукта селективными растворителями, толуолом, ацетонитрилом и четыреххлористым углеродом. Недостатком предлагаемого способа является то, что полимерная матрица конгломерата представляет собой сшитой структуры конденсированный продукт термолиза органического лиганда предшественника, что затрудняет дальнейшие процессы их переработки для получения на их основе пленочных материалов.

С использованием метода высокоскоростного термического разложения металлсодержащих соединений в расплаве полимера, отличающийся тем, что в процессе разложения на расплав дополнительно воздействуют высоковольтным короткоимпульсным электрическим разрядом напряжением 15-20 кВ, длительностью 1-10 мс, при количестве импульсов 80-100, получен ряд магнитных полимерных композитов, предназначенных для радиотехнических устройств (Патент №2315382 RU, МПК H10F 10/01 (2006/01) Способ получения магнитных полимерных композиций на наноразмерных ферритовых частицах для радиотехнических изделий / В.П. Севостьянов, И.Д. Кособудский, С.А. Ракитин, Е.М. Жукова.; ФГБОУ ВПО СГУ - 2008.).

Ограничением метода высокоскоростного термического распада одноводного диацетата меди ((СН3СОО)2Cu⋅H2O) при 250°С в среде ПЭВД является присутствие в конечном нанокомпозите наряду с металлической фазой меди его оксидных форм, содержание последних растет с увеличением концентрации исходной соли (К.В. Запсис, И.Д. Кособудский, Н.М. Ушаков, М.Н. Журавлева. Наночастицы оксидов металлов в полиэтиленовой матрице // Вестник СГТУ. 2004. №2(3). С. 8-14).

Описаны способы получения металлосодержащих эластомерных композиционных материалов на основе этилен-пропиленового, бутадиенового, бутадиен-стирольного, бутадиен-нитрильного каучуков высокоскоростным термическим разложением формиатов металлов переменной валентности в полимерной матрице (Патент 2412957 РФ, МПК C08J 5/00, C08L 23/16, C08K 5/09. Способ получения эластомерных металлсодержащих композиционных материалов / Новаков И.А., Каблов В.Ф., Петрюк И.П. Сомова, А.Е.; Волг. ГТУ. - 2011; Пат. 2470958. Способ получения эластомерных металлсодержащих композиционных материалов. Новаков И.А., Петрюк И.П., Каблов В.Ф., Михайлюк А.Е., Половинкина О.В. Волг. ГТУ. - 2012). Модификация эластомерных полимеров металлами осуществляется для повышения их теплопроводности, электропроводности, термостойкости при высокотемпературных условиях эксплуатации. Недостатками предложенного изобретения являются плохое диспергирование образующихся металлических частиц в эластомере, возможность протекания деструкции эластомерной матрицы при высокой температуре синтеза металлических частиц. Кроме того, эластомеры, находящиеся в высокоэластическом состоянии, более вязкие, чем расплавы термопластов, и температура текучести эластомеров, как правило, выше температуры деструкции, что затрудняет получение расплавов из эластомеров.

Исходя из вышеизложенного, важной задачей является разработка нового способа получения медьсодержащих нанокомпозиционных материалов на основе термопластичных полимеров, который позволил бы получать пленочные материалы с возможностью использования их в качестве упаковочных материалов для защиты металлоизделий от коррозии. Техническим результатом предлагаемого способа является упрощение технологии получения металл-полимерных композиционных материалов за счет совмещения получения наночастиц металла и композиционного материала с использованием экструзионного метода. Технический результат достигается в способе получения медьсодержащего нанокомпозиционного материала, включающем термическое разложение формиата металла в расплаве полиэтилена (пропилена, полиэтиленового воска), отличающегося тем, что металлосодержащий предшественник вводится отдельными порциями наряду с полимером в экструзионную камеру или в микросмеситель и процесс получения нанокомпозиционного материала проводится в условиях совпадения температурных интервалов разложения формиата металла с температурной областью нахождения полимеров в вязкотекучем состоянии. Собственно термическое разложение формиатов металлов представляет собой сложный процесс, состоящий из нескольких параллельно идущих реакций, количественное соотношение между которыми определяется условиями термолиза:

Ме(НСОО)22H2O↔Ме(НСОО)2+2H2O

Ме(НСОО)2↔МеО+СО+CO2+Н2

Ме(НСОО)2↔Me+СО+CO2+H2O

Ме(НСОО)2↔Me+2CO2+Н2

Основным продуктом термолиза формиатов являются высокодисперсные (нанодисперсные) порошки металлов. При разложении формиата меди образуется красно-коричневый порошок меди.

Способ получения термопластичных медьсодержащих композиционных наноматериалов осуществляется следующим образом.

Термическое разложение формиата меди проводили в расплаве полимера в термостатированном смесителе типа брабендер с числом оборотов 60 об/мин с сонаправленным и синхронным вращением валков при 170-190°С в инертной атмосфере (азот) или в двухшнековом экструдере НААКЕ Minilab с сонаправленным и синхронным вращением шнеков с числом оборотов 50-100 об/мин и при варьировании времени реакции (10-30 мин), температуры (170-200°С), в инертной атмосфере (аргон). Для отливки образцов использовали литьевую машину НААКЕ MiniJet. Температура литьевого цилиндра составляла 150°С. Температура литьевой формы - 80°С. Давление поршня литьевой машины на стержень цилиндра - 300 бар. Время выдавливания материала в форму - 10 сек. Затем проводили автоматическую подпрессовку в течение 10 сек и извлекали образец из формы. Нанокомпозитные пленки получали на ручном электрообогреваемом прессе методом горячего прессования. Температура прессования составляла 150-170°С, давление до 150 атм, время - 5 мин. После охлаждения пресс-формы до 50°С проводили извлечение пленок. Толщина пленки достигала значения от 80 до 100 микрон.

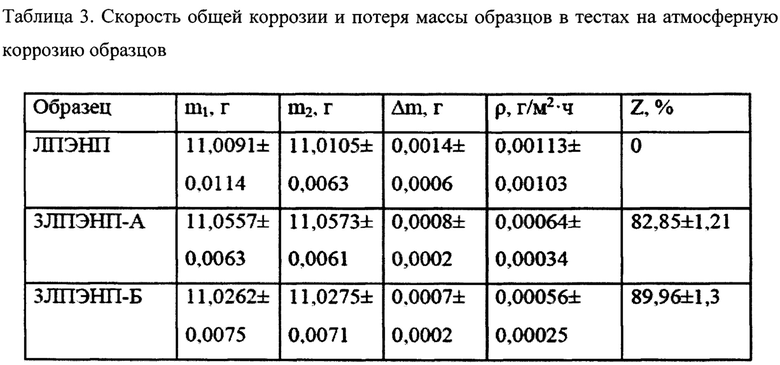

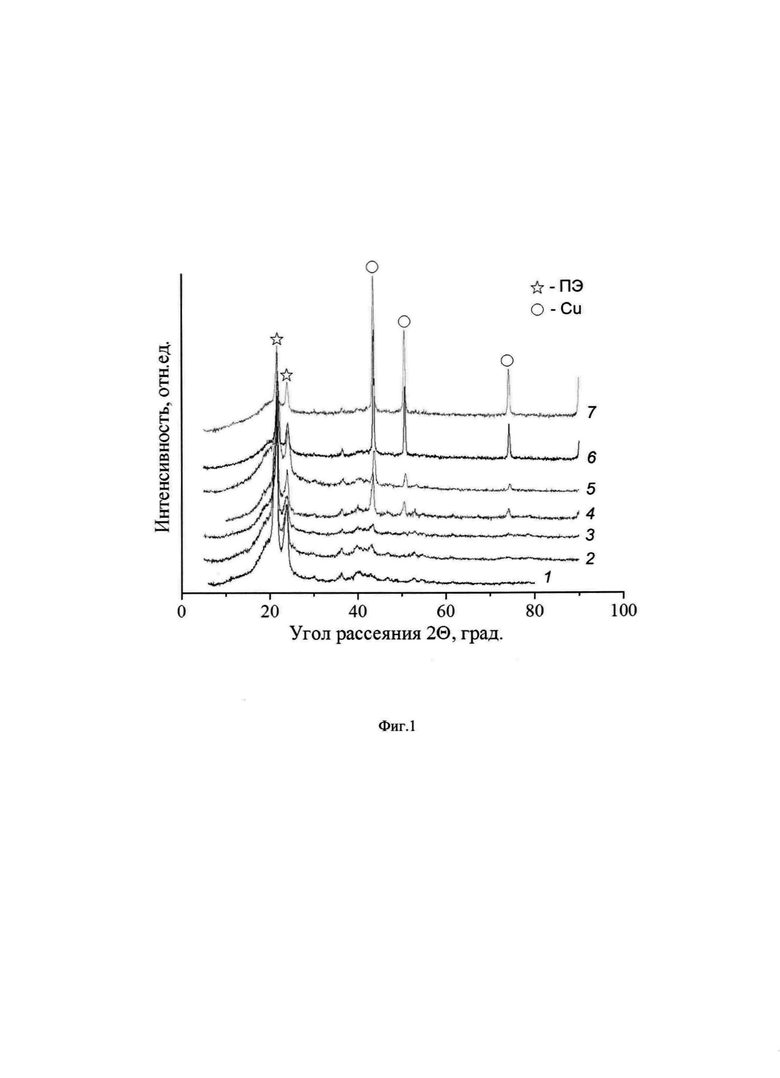

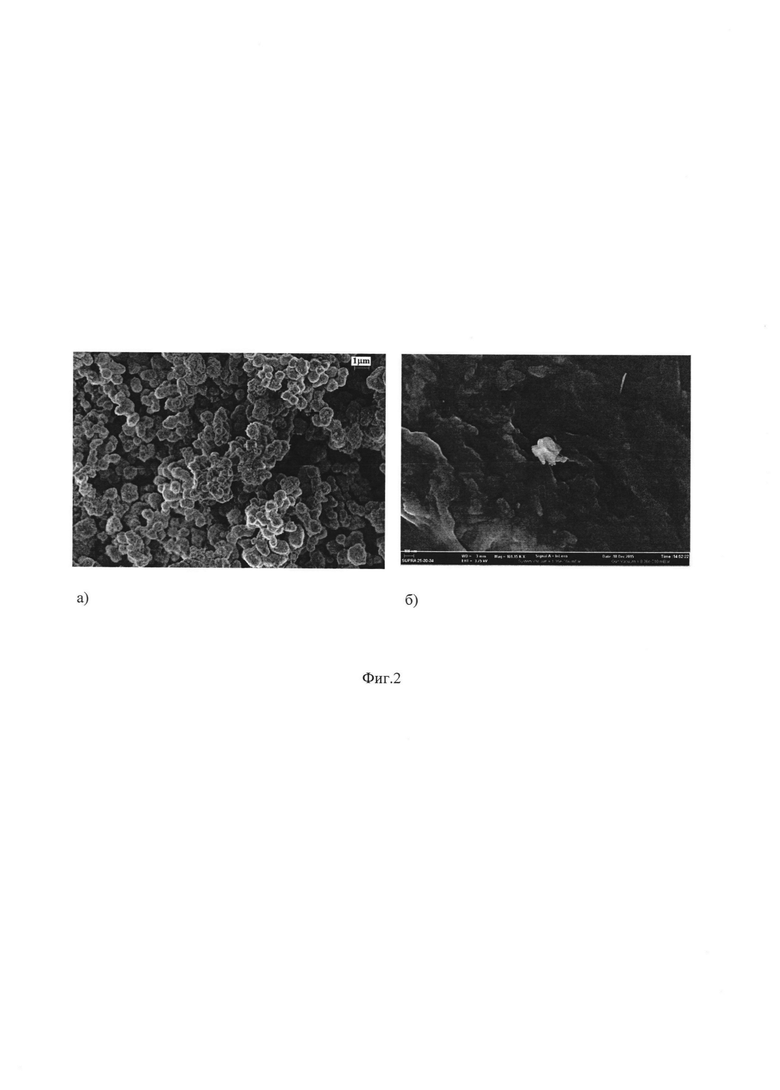

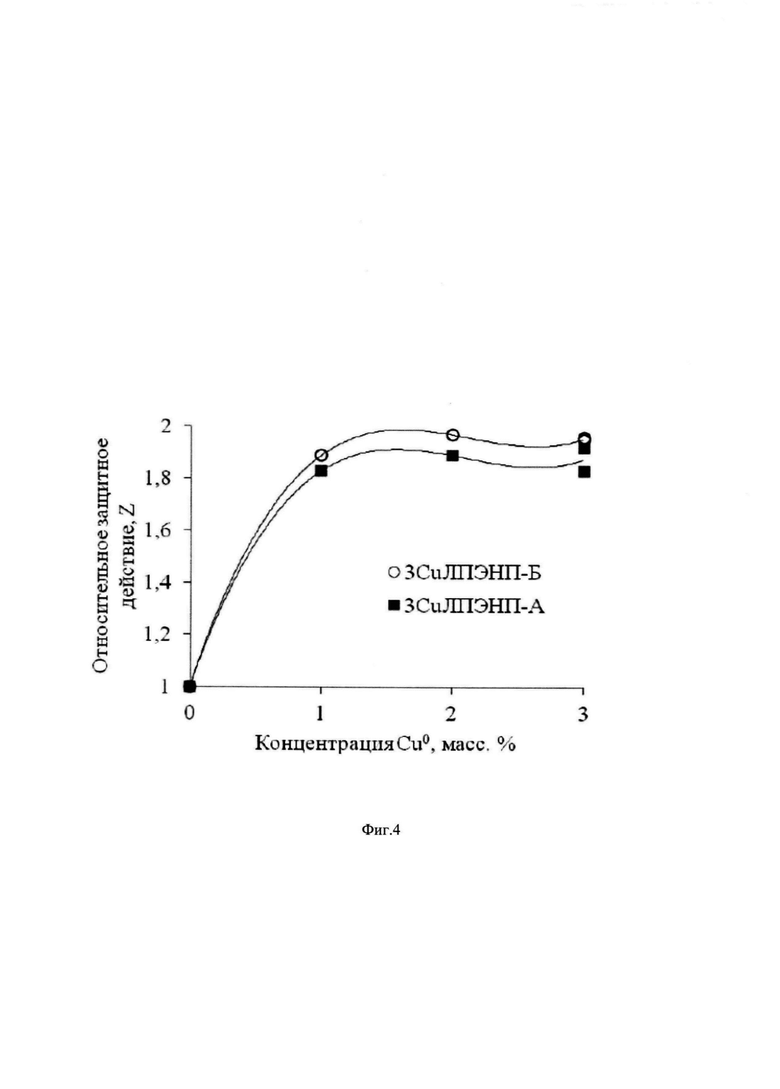

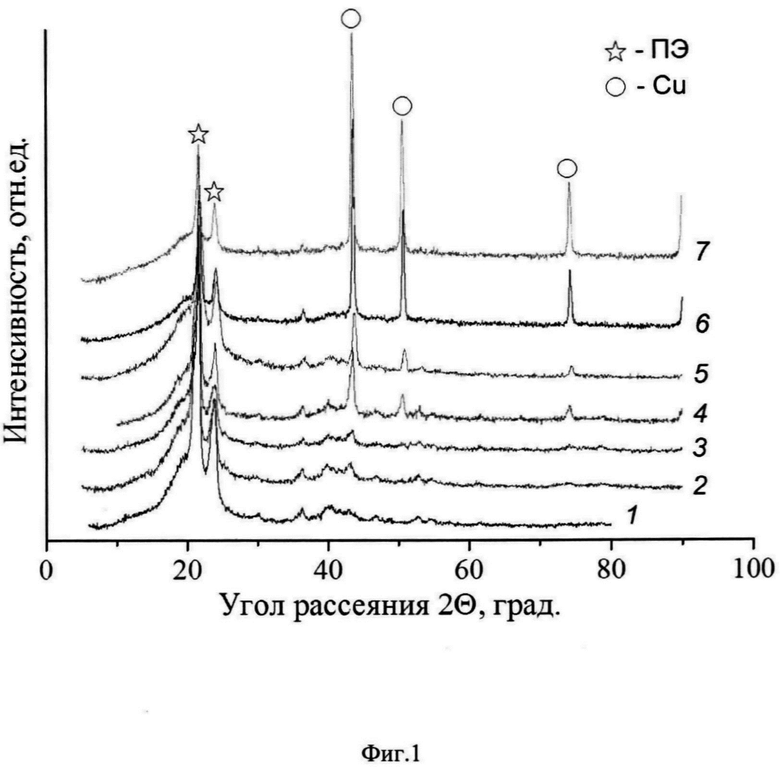

Фазовый состав полученных нанокомпозиционных материалов подтвержден рентгеновской дифрактометрией на дифрактометре ДРОН УМ-2 с использованием Cu-Kα-излучения (1,5418  ). Дифрактограммы образцов нанокомпозитов имеют пики как от LDPE (2Θ 21,3; 23,6; 36,1 град), так и от наночастиц меди (2Θ 43,40; 50,45 и 74,15 град) (Фиг. 1, где показаны рентгеновские дифрактограммы нанокомпозитов 0.5CuЛПЭHП (1), 1СuЛПЭНП (2), 3СuЛПЭНП (3), 8СuЛПЭНП (4), 20СuЛПЭНП (5), 30СuЛПЭНП (6); 7-5CuLDPE ex situ). Наночастицы меди, полученные ex situ, имеют средние размеры 30-50 нм, тогда как в расплаве ПЭ (in situ) формируются наночастицы меньшего размера 20-30 нм и с более узким распределением по размерам (Фиг. 2 СЭМ - микрофотографии наночастиц Сu0 (а) и поверхности сколов пленки 3CuLLLPE-in situ (б)). Согласно данным сканирующей электронной микроскопии образовавшиеся наночастицы меди достаточно равномерно распределяются в объеме полимерной матрицы, о чем свидетельствует отсутствие несплошностей по границам раздела частиц с полимерной матрицей (Фиг. 2). Изучение термического поведения полученных нанокомпозитов показывает, что с добавлением 3% масс. наночастиц меди (образец 3СuЛПЭНП) в полимер термическая стабильность увеличивается на 50°С по сравнению с исходным полимером. Температура начала деструкции составляет для ЛПЭНП - 340°С, для образцов с добавлением меди - 390°С (Фиг. 3 Дериватограммы и ТГА данные: LLDPE (a), 3CuLLDPE - in situ (б)).

). Дифрактограммы образцов нанокомпозитов имеют пики как от LDPE (2Θ 21,3; 23,6; 36,1 град), так и от наночастиц меди (2Θ 43,40; 50,45 и 74,15 град) (Фиг. 1, где показаны рентгеновские дифрактограммы нанокомпозитов 0.5CuЛПЭHП (1), 1СuЛПЭНП (2), 3СuЛПЭНП (3), 8СuЛПЭНП (4), 20СuЛПЭНП (5), 30СuЛПЭНП (6); 7-5CuLDPE ex situ). Наночастицы меди, полученные ex situ, имеют средние размеры 30-50 нм, тогда как в расплаве ПЭ (in situ) формируются наночастицы меньшего размера 20-30 нм и с более узким распределением по размерам (Фиг. 2 СЭМ - микрофотографии наночастиц Сu0 (а) и поверхности сколов пленки 3CuLLLPE-in situ (б)). Согласно данным сканирующей электронной микроскопии образовавшиеся наночастицы меди достаточно равномерно распределяются в объеме полимерной матрицы, о чем свидетельствует отсутствие несплошностей по границам раздела частиц с полимерной матрицей (Фиг. 2). Изучение термического поведения полученных нанокомпозитов показывает, что с добавлением 3% масс. наночастиц меди (образец 3СuЛПЭНП) в полимер термическая стабильность увеличивается на 50°С по сравнению с исходным полимером. Температура начала деструкции составляет для ЛПЭНП - 340°С, для образцов с добавлением меди - 390°С (Фиг. 3 Дериватограммы и ТГА данные: LLDPE (a), 3CuLLDPE - in situ (б)).

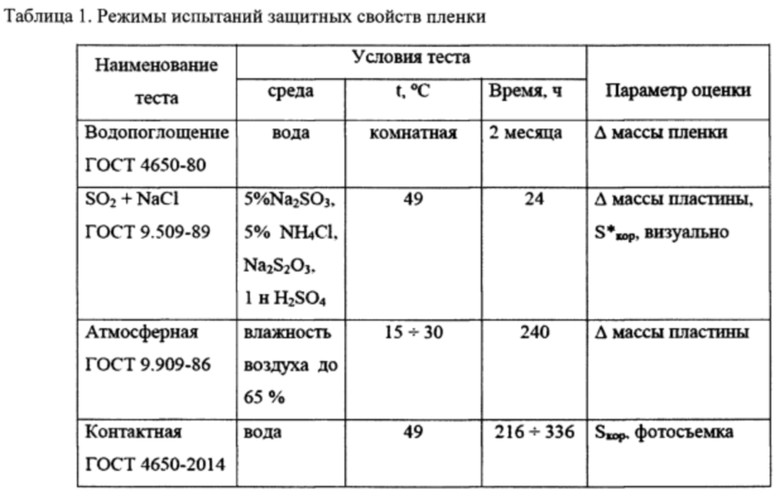

Защитные барьерные свойства пленок на основе медьсодержащих нанокомпозитов исследовали в соответствии с испытанием на атмосферную коррозию ГОСТ 9.909-86, испытанием в условиях воздействия соляного тумана и сернистого газа по ГОСТ 9.509-89. Для проведения коррозионных испытаний использовали металлические пластинки из стали размером 75 мм × 125 мм × 0,8 мм марки Ст10 (сталь конструкционная углеродистая качественная), герметично запаянные. Режимы испытаний защитных свойств пленок представлены в таблице 1.

Sкор - площадь поражения пластины коррозией

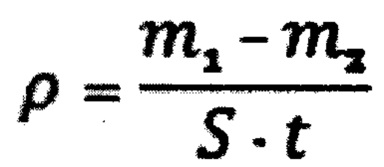

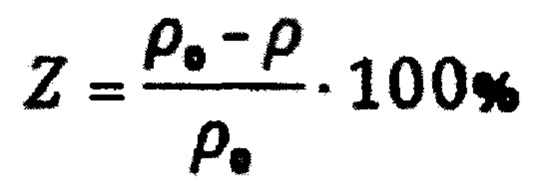

Скорость равномерной (общей) коррозии оценивается по формуле (1), предназначенное для ингибиторов коррозии:

где ρ - скорость коррозии, г/м2⋅ч; m1 - масса образца до опыта, г; m2 - масса образца после опыта, г; S - площадь рабочей поверхности (соприкасающейся с коррозионной средой) образца, которая равна 0,005168 м2; t - время (продолжительность) выдержки образца в коррозионной среде, ч.

Исходя из формулы (1) определяется защитное действие нанокомпозитных пленок:

где Z - защитное действие упаковочной пленки, %; ρ0 - скорость коррозии образца, упакованного в полиэтиленовую пленку из ненаполненного ПЭ, г/м2⋅ч; ρ - скорость коррозии образца, упакованного в нанокомпозитную пленку, г/м2⋅ч.

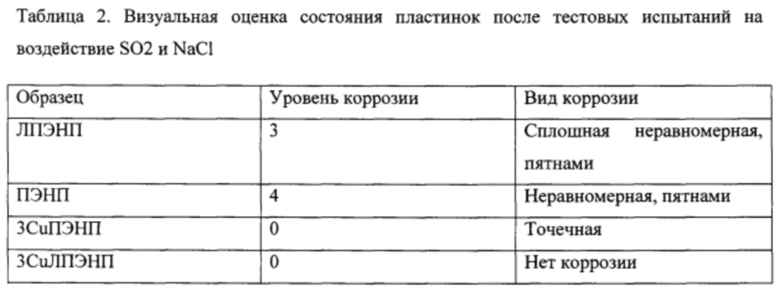

Визуальную оценку состояния пластинок после испытаний проводили согласно ГОСТ 9.509-89 по следующей шкале:

1) уровень 0 - интенсивная коррозия, покрывающая 25% или более поверхности пластинки;

2) уровень 1 - средняя коррозия, покрывающая 10-25% поверхности пластинки;

3) уровень 2 - легкая коррозия, покрывающая 5-10% поверхности пластинки;

4) уровень 3 - очень легкая коррозия, покрывающая 0-5% поверхности пластины,

5) уровень 4 - нет видимой коррозии поверхности пластины.

Уровни 3 и 4 являются удовлетворительными для защитной стойкости.

В результате проведенных тестов на защитные свойства полученных пленок согласно визуальной оценке состояния пленок для образцов стальной пластины в 3ЛПЭНП не наблюдалось коррозии, удовлетворительные результаты получены для 3СuПЭНП и неудовлетворительные для исходных образцов ПЭНП или ЛПЭНП (таблица 2).

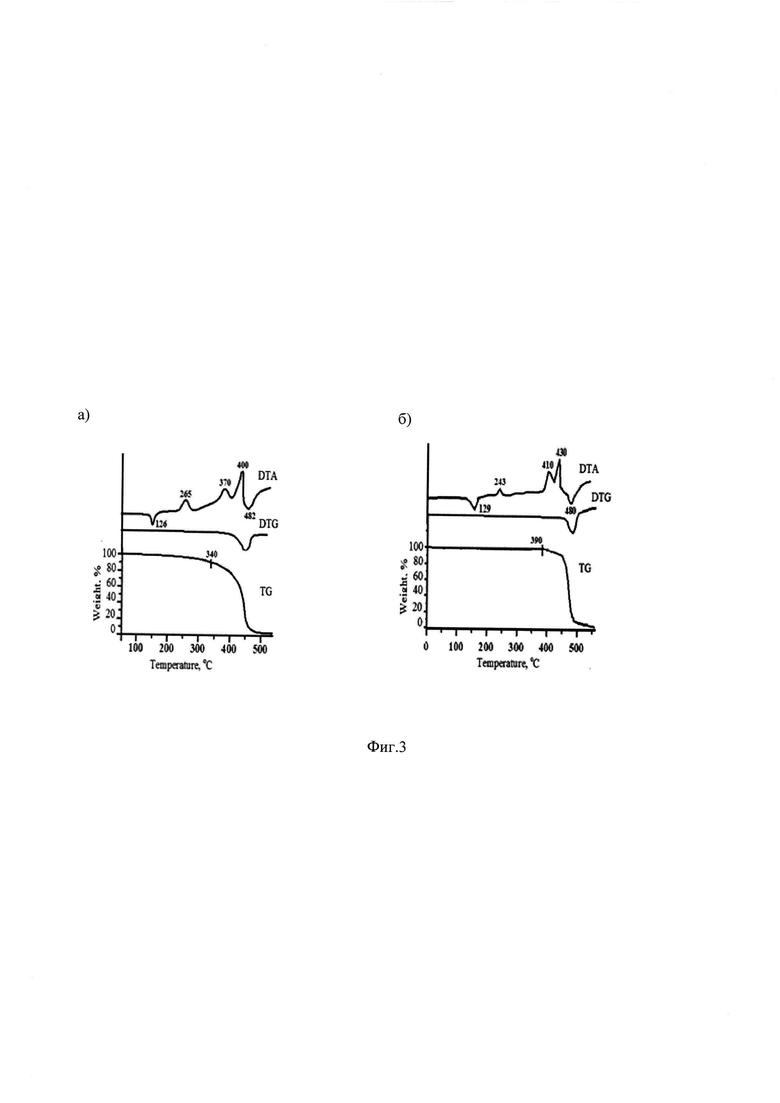

Коэффициенты Z, характеризующие защитное действие ингибиторов коррозии демонстрируют увеличение защитной способности нанокомпозиционных пленок до 95-97% по сравнению с ненаполненными полимерами (Фиг. 4 Воздействие соляного тумана и сернистого газа на образцы пластин, упакованных в наполненную пленку на основе ЛПЭНП). В тестах на атмосферную коррозию сопоставление нанокомпозиционных материалов, полученных in situ (3СuЛПЭНП-Б) и ex-situ (3СuЛПЭНП) образцы 3СuЛПЭНП-Б демонстрируют достоверно высокое по сравнению с 3СuЛПЭНП-А защитное действие к атмосферному воздействию (таблица 3).

Данные усредняли по 3 образцам для каждого из образцов.

Величина Z, характеризующая защитное действие наномодифицированной ПЭ пленки в тестах на атмосферную коррозию, превышает таковую для ненаполненной пленки (контроль) на ~ 80 и выше %. Испытания на контактную коррозию тестовых пластинок из Ст10, проведенные в соответствии с тестом, предназначенным для определения эффективности защиты образца металла пленочной или бумажной упаковкой, пропитанной ЛИК (летучим ингибитором коррозии), удовлетворительные защитные свойства наполненных пленок. Поражение коррозией стальных пластинок в случае использования наполненных пленок визуально не наблюдается.

Таким образом, нанокомпозитные пленки, содержащие наночастицы меди до 3 мас. %, демонстрируют удовлетворительные защитные свойства для стальных поверхностей в испытаниях на воздействие SO2 и NaCl согласно ГОСТ 9.509-89, на атмосферную коррозию согласно ГОСТ 9.909-86, на контактную коррозию согласно ГОСТ 4650-2014, что позволяет рекомендовать их для защиты металлоизделий при их транспортировке и хранении.

Пример 1.

Для получения нанокомпозиционного материала на основе линейного полиэтилена низкой плотности (ЛПЭНП) (марка 3306 WC4, ПТР - 2.8, плотность - 0,918 г/см3) с содержанием 3 мас. % наночастиц меди исходные формиат меди (ЭАО «Вектон», ч.) и ЛПЭНП в весовых количествах 7,2% и 92,8% загружаются в двухшнековый экструдер НААКЕ Minilab и подвергаются процессу разложения формиата в расплаве полимера при температуре 180°С с сонаправленным и синхронным вращением шнеков с числом оборотов 100 об/мин в течение 30 мин. По завершении синтеза расплавленную реакционную массу выдавливали в герметично соединенный цилиндр литьевой машины НААКЕ MiniJet. Температура литьевого цилиндра составляла 150°С. Температура литьевой формы - 80°С .Давление поршня литьевой машины на стержень цилиндра - 300 бар. Время выдавливания материала в форму - 10 секунд. Затем проводили автоматическую подпрессовку в течение 10 секунд и извлекали образец из формы. Продукт синтеза представляет собой композиционный твердый материал, равномерно окрашенный в коричневый цвет.

Пример 2.

Для получения нанокомпозиционного материала на основе линейного полиэтилена низкой плотности (ЛПЭНП) (марка 3306 WC4, ПТР - 2.8, плотность - 0,918 г/см3) с содержанием 1 мас. % наночастиц меди исходные формиат меди (ЭАО «Вектон», ч.) и ЛПЭНП в весовых количествах 2,4% и 97,6% загружаются в двухшнековый экструдер НААКЕ Minilab и подвергаются процессу разложения формиата в расплаве полимера в условиях как описано в примере 1. Продукт синтеза представляет собой композиционный твердый материал, равномерно окрашенный в коричневый цвет, отличающийся от пр. 1 содержанием наночастиц меди.

Пример 3.

Для получения нанокомпозиционного материала на основе линейного полиэтилена низкой плотности (ЛПЭНП) (марка 3306 WC4, ПТР - 2.8, плотность - 0,918 г/см3) с содержанием 30 мас. % наночастиц меди исходные формиат меди (ЭАО «Вектон», ч.) и ЛПЭНП в весовых количествах 14,2% и 85,8% загружаются в двухшнековый экструдер НААКЕ Minilab и подвергаются процессу разложения формиата в расплаве полимера в условиях как описано в примере 1. Продукт синтеза представляет собой композиционный твердый материал, равномерно окрашенный в коричневый цвет, отличающийся от пр. 1 содержанием наночастиц меди. Данные элементного анализа: С(%)=60±0.2, Н(%)=10.1±0.3, Cu(%)=29.45.

Пример 4.

Нанокомпозиционный материал на основе ЛПЭНП (ПП) и наночастиц меди получали по примеру 1, изменяя температуру (170 и 230°С) и давление в реакционной камере (0.7-2 атм). Продукт синтеза представляет собой композиционный твердый материал, равномерно окрашенный в коричневый цвет. Данные рентгенофазового анализа подтверждают формирование нанокристаллической фазы Cu (Фиг. 1).

Пример 5.

Для изготовления пленок методом горячего прессования из полученных в литьевой машине заготовок применялся ручной электрообогреваемый гидравлический пресс. Расчетное количество композиционного материала загружалось в плоскую латунную пресс-форму в пределах ограничительной рамки 100×100 мм толщиной 0,2 мм. Масса навески (m), в граммах, рассчитывалась по формуле

m=V(x*ρре+y*ρme)*100%

где V - объем формы, см3; х и y - доли компонентов навески, %; ρре и ρme - плотности полимера и металлического наполнителя, г/см3.

Для предотвращения адгезии применялась фторопластовая пленка. Пресс-форму нагревали до 150-190°С. Скоростью нагрева плит размера 150×150 управляли с помощью лабораторного автотрансформатора (ЛАТРа) «РНО-250-2» (I=8А), регулирующим подаваемое напряжение сети в пределах 0-220 В. Контроль температуры производится в обоих плитах пресс-формы по термоэлектрическому термометру «КВП1-511» с железо-медьникелевой термопарой «ТЖК» - Тип J. При достижении требуемой температуры, к форме прикладывалось давление в 150 технических атмосфер. После охлаждения формы до 50±5°С на воздухе, проводили извлечение пленки.

Пример 6.

Испытания защитных свойств при действии соляного тумана и сернистого газа проводили согласно испытаниям в условиях воздействия соляного тумана и сернистого газа по ГОСТ 9.509-89. В емкость объемом 1000 мл помещали упакованные в пленки пластинки из стали Ст10, стаканчик с 30 мл тестового раствора (5% Na2SO3 и 5% NH4Cl) и чашку с 0,04 г Na2S2O3. Затем в чашку добавляли 0,5 мл 1 н H2SO4, емкость плотно закрывали крышкой и ставили в термошкаф на 24 часа (1 цикл) при 49°С. Внутри чашки происходила реакция: смесь приобретала желтоватый цвет. По истечении 24 часов образцы вынимали из термошкафа и оценивали степень коррозии гравиметрическим методом (по потере массы металла) и визуально (по площади коррозионного разрушения) (таблица 2, 3, Фиг. 4, 5). Величина Z, характеризующая защитное действие наномодифицированной ПЭ пленки в тестах на атмосферную коррозию, превышает таковую для ненаполненной пленки (контроль) на ~ 80 и выше %. Методика лабораторных тестов испытаний по этому методу соответствует 6 месяцам экспозиции в особо жестких климатических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ РАДИОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2506224C1 |

| ПОЛИМЕРНЫЙ МЕДЬСОДЕРЖАЩИЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2528981C2 |

| ПОЛИМЕРНЫЙ МАГНИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ НАНОЧАСТИЦЫ КОБАЛЬТА | 2011 |

|

RU2475878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА С НАПОЛНИТЕЛЕМ ИЗ АСФАЛЬТЕНОВ | 2019 |

|

RU2726356C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНЫХ НАНОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С НАНОЧАСТИЦАМИ МЕТАЛЛОВ | 2018 |

|

RU2711427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ НАНОКОМПОЗИТОВ | 2003 |

|

RU2325411C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ГРАДИЕНТНОГО ТОНКОПЛЕНОЧНОГО МАТЕРИАЛА И МАТЕРИАЛ НА ОСНОВЕ ПОЛИПАРАКСИЛИЛЕНА | 2010 |

|

RU2461576C2 |

| Оксо-разлагаемая полимерная композиция и способ ее получения | 2017 |

|

RU2677149C1 |

| НАНОКОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523548C2 |

| МАГНИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РАДИОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2239250C2 |

Использование: для получения пленочных нанокомпозиционных материалов. Сущность изобретения заключается в том, что способ получения полимерного медьсодержащего нанокомпозиционного материала, включающий образование наночастицы металла при термическом разложении предшественника в момент его смешения с расплавом полимера в процессе экструзии, где в качестве предшественников образования наночастиц металла берут формиаты металлов, процесс проводят при температурах расплава полимера в интервале 170-230°С, давлении в реакционной камере в интервале 0.7-2 атм, в среде инертного газа с содержанием наночастиц металла в полимерной матрице от 1 до 30 масс. %. Технический результат: обеспечение возможности упрощения технологии получения металл-полимерных композиционных материалов. 4 ил., 3 табл.

Способ получения полимерного медьсодержащего нанокомпозиционного материала, включающий образование наночастицы металла при термическом разложении предшественника в момент его смешения с расплавом полимера в процессе экструзии, где в качестве предшественников образования наночастиц металла берут формиаты металлов, отличающийся тем, что процесс проводят при температурах расплава полимера в интервале 170-230°С, давлении в реакционной камере в интервале 0.7-2 атм, в среде инертного газа с содержанием наночастиц металла в полимерной матрице от 1 до 30 масс. %

| Бычков Алексей Николаевич "Разработка и функциональные свойства полимерных нанокомпозитов на основе Co (II), Ni (II), Cu (II), Fe (II, III)", Диссертация на соискание ученой степени кандидата технических наук, Нижний Нoвгopoд, 2017 | |||

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2432370C2 |

| US 20100119828 A1, 13.05.2010 | |||

| US 20080138643 A1, 12.06.2008 | |||

| ПОЛИМЕРНЫЙ МЕДЬСОДЕРЖАЩИЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2528981C2 |

Авторы

Даты

2020-03-11—Публикация

2018-12-28—Подача