Изобретение относится к способу определения физико-механических свойств горных пород по величине продольной упругой деформации сжатия бурильной колонны в момент нанесения удара по забою в процессе ударно-вращательного бурения и устройства его осуществления.

Известен способ определения упругих характеристик горной породы по данным измерений в скважине, включающий определение коэффициента Пуассона μ методом аналогий, геостатического давления рг и давления бурового раствора рс на рассматриваемой глубине [RU №2449122 от 18.11.2010, опубл. 27.04.2012].

Недостатком аналога является невозможность определения твердости горной породы непосредственно в процессе бурения, поскольку измерения,

не отражает реальной прочности горной породы.

Наиболее близким по совокупности существенных признаков и достигаемому результату является способ прогнозирования работы бурового става, включающий в себя получение данных измерений электромагнитного излучения (ЭМИ), выбор входных параметров, ввод входных параметров и формирование параметра буримости горной породы с использованием модели буримости и входных параметров, который обеспечивает определение эффективности бурения [RU №2657277 от 18.10.2013, опубл. 24.11.2017].

Недостатком указанного способа является передача информации о разрушении горных пород сигналами электромагнитного излучения при растрескивании и дроблении горных пород в процессе бурения, не имеющих прямой корреляции с физико-механическими свойствами горных пород.

Известен способ определения прочности горных пород и устройство для его реализации, заключающийся в определении прочности горных пород при воздействии на нее разрушающей нагрузкой от вращающегося индентора, в процессе разрушения горной породы одновременно измеряют мощность акустических колебаний в призабойной зоне в диапазоне частот 7-20 кГц и скорость относительного перемещения индентора и горной породы, определяют показатель прочности горной породы - удельную акустическую энергию, выделившуюся при разрушении, путем деления мощности акустических колебаний на скорость относительного перемещения индентора и горной породы. Устройство для определения прочности горной породы содержит нагружающий блок, выполненный в виде режущего инструмента - алмазного круга, установленного на шпинделе, соединенного с помощью передаточного механизма с приводным двигателем, и измерительный блок. Устройство также снабжено подвижной кареткой с захватом для образца горной породы, соединенной с помощью передаточного механизма с приводным двигателем и перемещающейся по направляющей перпендикулярно оси вращения алмазного круга с заданным углублением алмазного круга в образец горной породы, и датчиком акустических колебаний, установленным в призабойной зоне. Данное изобретение направлено на повышение точности определения прочностных свойств исследуемой горной породы [RU №2204121 от 21.02.2000, опубл. 10.05.2003].

Недостатком данного технического решения является наличие акустического датчика в призабойной зоне в колонне бурильных труб, что существенно ограничивает область применения данного технического решения из-за невозможности питания датчика подобного типа с ростом глубины скважины.

За прототип предлагаемого технического решения, по совокупности признаков, принято устройство автоматизированного определения и регистрации твердости горной породы забоя в процессе бурения скважины, включающая датчики нагрузки на долото, перемещения талевого блока, лебедку и станцию ГТИ с программным обеспечением, осуществляющую сбор, обработку и регистрацию информации, модуль-диспетчер, осуществляющий консолидацию в точках измерения через шаг дискретизации по глубине или времени, указанных устройств на решение задачи по определению и регистрации твердости горной породы забоя [RU №2539089 от 11.10.2013, опубл. 10.01.2015].

Недостатком данного технического решения является низкая точность получаемых значений твердости горных пород в силу зависимости механической скорости бурения не только от осевого усилия, но и от типа, состояния и степени износа породоразрушающего инструмента, условий работы бурильной колонны в процессе бурения, а именно в неравномерности передачи осевого усилия на забой скважины. В совокупности эти факторы снижают точность определения твердости горных пород и вносят неопределенность в интерпретацию показаний приборов.

Предлагаемое изобретение решает задачу определения прочности горных пород непосредственно в процессе бурения.

Сущность изобретения состоит в том, что для определения прочности горных пород используются параметры деформации сжатия бурильной колонны в момент нанесения удара по забою:

Данная величина обратно пропорциональна прочности горной породы

где:

m - масса ударного инструмента, кг;

ν0 - скорость в момент соударения инструмента с породой, м/с

δ - деформация породы, м.

- длина колонны; м;

- длина колонны; м;

F - площадь поперечного сечения колонны, м2;

Е - модуль упругости стали, Па

Предлагаемый способ осуществления дистанционной оценки параметров свойств горной породы, с помощью которого можно идентифицировать тип горной породы и определять содержание полезного компонента в рудной массе.

В качестве параметра свойств горной породы предлагается использовать упругость, как параметр, связанный с прочностью и определяющий величину упругой реакции породы на силовое воздействие. Силовое воздействие на породу определяется величиной ударного импульса.

В соответствии с исследованиями, кинетическая энергия работающего на разрушение горной породы долота Uд расходуется на энергию деформирования горной породы Uп и энергию деформирования буровой компоновки Uк:

Деформирование бурильной колонны и горной породы происходит под действием динамической осевой силы, которая вызвана процессом колебаний долота Рд при передаче ударного импульса.

Динамический процесс разрушения горной породы можно описать уравнениями кинетической энергии Эк инструмента и потенциальной энергии Пд деформирования породы. Не учитывая потерь части энергии Эк на рассеивание при деформировании породы, можно записать

где m - масса ударного инструмента, кг; ν0 - скорость в момент соударения инструмента с породой, м/с; Р - усилие взаимодействия инструмента с породой, Н; δ - деформация породы, м.

Из уравнения (2) в общем виде можно определить усилие Р, вызывающее деформацию породы и элементов колонны, передающих ударный импульс к забою скважины:

В процессе ударного импульса по забою буримой скважины происходит упругая и пластическая деформации горной породы Δпл и упругая деформация бурильной колонны

Таким образом, деформация δ включает деформацию породы Δп и деформацию колонны

Деформация в бурильной колонне может определяться из формулы:

где Р - сила удара, Н;  - длина колонны, площадью поперечного сечения F, м; Е - модуль упругости стали, Па.

- длина колонны, площадью поперечного сечения F, м; Е - модуль упругости стали, Па.

Используя выражения (3) и (4) можно записать:

Решение данного уравнения позволяет перейти к квадратному уравнению:

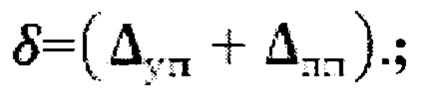

Решение данного уравнения позволяет получить значение деформации в бурильной колонне:

где

Один из корней данного уравнения является действительным. Учитывая, что упругая деформация в бурильной колонне будет меньше при более значительной деформации в породе (повышенная податливость породы), тогда выражение

будет точно характеризовать взаимосвязь параметров, влияющих на упругую деформацию в бурильной колонне.

В данном случае величина деформации будет противоположна по направлению деформирования горной породы и выражаться зависимостью со знаком минус.

Дальнейшие экспериментальные исследования предполагают выявление зависимости составляющих упругого (Δуп) и пластического (Δпп) деформирования породы как от упруго-пластических свойств горных пород, так и технико-технологических параметров бурения, таких как величина ударного импульса, тип вооружения и степень износа вооружения долота.

Таким образом, имея соответствующие эталонные значения деформации горных пород, при известных технико-технологических параметрах бурения, мы можем, измеряя величину деформации бурильной колонны непосредственно в процессе бурения, используя выражение 8, определять физико-механические свойства горных пород и определить коэффициент корреляции по различным методам определения физико-механических свойств горных пород, таких как: метод одноосного сжатия, царапания (метод Мооса), вдавливания штампа (метод Л.А. Шрейнера), объединенный показатель буримости по методу ЦНИГРИ.

Для обеспечения регистрации в процессе бурения величины продольной упругой деформации сжатия бурильной колонны в момент нанесения удара по забою предложено устройство для реализации способа.

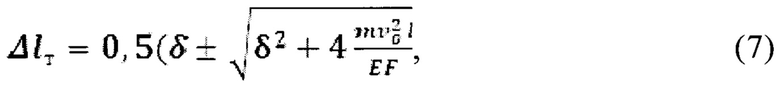

Устройство представлено на фиг. 1:

где 1 - буровой агрегат; 2 - бурильная колонна; 3 - долото; 4 - ударник механизма ударного действия; 5 - пьезодатчик и передающая часть оптотрона; 6 - принимающая часть оптотрона; 7 - лазерный дальномер; 8 - передатчик бесконтактный; 9 - компьютер.

Предлагаемое устройство работает следующим образом.

Буровой агрегат 1, работающий в режиме ударно-вращательного бурения (фиг. 1) через бурильную колонну 2, долото 3 и ударник механизма ударного действия 4 в процессе бурения разрушает горную породу 10. При этом в процессе бурения фиксируется деформация бурильной колонны 2 в момент нанесения ударного импульса от ударника механизма ударного действия 4 пьезодатчиком и передающей частью оптотрона 5. Сжатие кристалла в пьезодатчике и передающей части оптотрона 5 преобразуется в электрический сигнал с последующим преобразованием в световой сигнал, после чего световой сигнал передается на принимающую часть оптотрона 6, где световой сигнал снова преобразуется в электрический и передается на бесконтактный передатчик 8 и компьютер 9 с программным обеспечением для обработки данных. При этом для измерения скорости проходки используется лазерный дальномер 7, который также передает сигнал на бесконтактный передатчик 8 и компьютер 9, что позволяет, при бурении горных пород с разными физико-механическими свойствами 10-11, сопоставлять данные получаемые от принимающей части оптотрона 6 в интерактивном режиме и определять интервалы изменения физико-механических свойств этих пород.

Таким образом, на компьютер в режиме реального времени будут поступать сигнал, показывающий величину деформации в бурильной колонне, как результат реакции со стороны разрушаемой в данный момент породы и в зависимости от типа долота, его технического состояния (изношенности), энергии ударного импульса со стороны машины бурового агрегата.

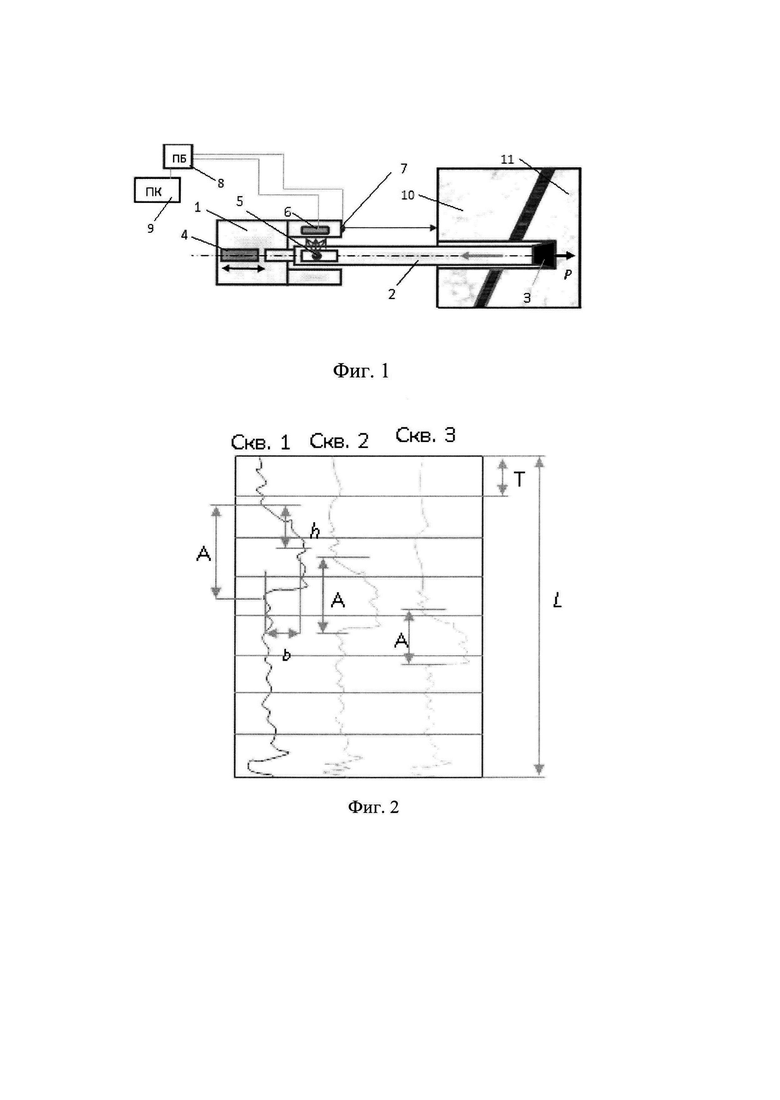

На фиг. 2 показан пример анализа обработки данных диаграмм, поступающих на компьютер в процессе бурения трех скважин или шпуров с целью определения параметров горного массива, где:

А - интервалы бурения по породе с более высокой твердостью; h - интервал бурения при входе бурового инструмента в твердый пропласток; b - превышение деформации в бурильной колонне; Т - интервал времени (например, 5 мин); L - интервал проходки, определенный лазерным дальномером.

В данном случае имеем сигнал о величине деформации в бурильной колонне, по которому можем определить наличие пропластка, например, более твердого, чем вмещающая порода. Рост деформации в бурильной колонне  интервалы бурения A, h, временные интервалы Т, расстояние L, позволяют определить как механическую скорость бурения, так и мощность пропластков, например, рудной массы, угол наклона пропластков и в конечном счете в режиме текущего времени сделать анализ качества и содержания руды в отбитой в забое породе.

интервалы бурения A, h, временные интервалы Т, расстояние L, позволяют определить как механическую скорость бурения, так и мощность пропластков, например, рудной массы, угол наклона пропластков и в конечном счете в режиме текущего времени сделать анализ качества и содержания руды в отбитой в забое породе.

Для идентификации горных пород и руд предварительно требуется проведение тестовых работ на месторождении с целью выявления уровня сигналов с учетом применяемой техники, бурового инструмента и их технического состояния. Тестовые параметры уровней деформации бурильной колонны будут служить для распознавания типа горной породы, ее технического состояния, наличия рудной зоны и величины полезного компонента содержащегося в руде.

Таким образом, детерминируя пустые горные породы, вмещающие горные породы, и цементный камень при бурении скважин и шпуров можно интерактивно в процессе при обработке полученных данных построить и анализировать модель рудного массива с целью повышения качества руды. Полученная информация будет использована при настройке логистической системы доставки руды в пункты отгрузки.

Эффективность предлагаемого способа определения прочности горных пород и устройства для его реализации достигается за счет повышения точности определения прочности горных пород, что позволит детерминировать границы залегания полезных ископаемых в процессе бурения и уменьшить затраты на перевозку руды, так как пустая порода будет отсеиваться непосредственно на руднике.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОГНОЗИРОВАНИЕ БУРИМОСТИ ИСХОДЯ ИЗ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ, ИСПУСКАЕМОГО В ХОДЕ БУРОВЫХ РАБОТ | 2013 |

|

RU2657277C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИНЫ УДАРНО-ВРАЩАТЕЛЬНЫМ МЕТОДОМ | 2013 |

|

RU2540675C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 2012 |

|

RU2540758C2 |

| СПОСОБ БУРЕНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473766C2 |

| Бурильный амортизатор | 1979 |

|

SU848571A1 |

| Способ регулирования процесса вращательного бурения | 1988 |

|

SU1649088A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ БУРЕНИЯ СКВАЖИН И КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2465452C1 |

| МОДЕЛИРОВАНИЕ ПЕРЕХОДНОГО РЕЖИМА КНБК/БУРИЛЬНОЙ КОЛОННЫ В ПРОЦЕССЕ БУРЕНИЯ | 2008 |

|

RU2461707C2 |

| ЛОПАСТНОЕ ДОЛОТО (ВАРИАНТЫ) | 2014 |

|

RU2549653C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ГОРНЫХ ПОРОД | 2013 |

|

RU2560000C2 |

Изобретение относится к способу определения физико-механических свойств горных пород по величине продольной упругой деформации сжатия бурильной колонны в момент нанесения удара по забою в процессе ударно-вращательного бурения и устройства его осуществления. Техническим результатом является повышение точности определения прочности горных пород. Способ включает воздействие на горную породу разрушающей нагрузкой и фиксацию показателя прочности горной породы, при этом, фиксируют величину продольной упругой деформации сжатия бурильной колонны в момент нанесения удара по забою, которую определяют согласно приведенному уравнению, а определяемая величина обратно пропорциональна прочности горных пород. Устройство включает буровой агрегат для ударно-вращательного бурения, буровую колонну, долото, измерительный блок, при этом, буровая колонна оснащена соосно установленным в приустьевой зоне буровой колонны датчиком, фиксирующим и передающим упругие деформации сжатия бурильной колонны в момент нанесения удара по забою на приемное устройство, взаимосвязанное с лазерным дальномером, измерительным блоком и компьютером. 2 н.п. ф-лы, 2 ил.

1. Способ определения прочности горных пород в процессе ударно-вращательного бурения, включающий воздействие на горную породу разрушающей нагрузкой и фиксацию показателя прочности горной породы, отличающийся тем, что фиксируют величину продольной упругой деформации сжатия бурильной колонны в момент нанесения удара по забою, которую определяют согласно уравнению

Данная величина обратно пропорциональна прочности горной породы, где

m - масса ударного инструмента, кг;

ν0 - скорость в момент соударения инструмента с породой, м/с

δ - деформация породы, м.

- длина колонны; м;

- длина колонны; м;

F - площадь поперечного сечения колонны, м2;

Е - модуль упругости стали, Па

Δуп - упругая деформация горной породы;

Δпп - пластическая деформация горной породы.

2. Устройство для определения прочности горных пород, включающее буровой агрегат для ударно-вращательного бурения, буровую колонну, долото, измерительный блок, отличающееся тем, что буровая колонна оснащена соосно установленным в приустьевой зоне буровой колонны датчиком, фиксирующим и передающим упругие деформации сжатия бурильной колонны в момент нанесения удара по забою на приемное устройство, взаимосвязанное с лазерным дальномером, измерительным блоком и компьютером.

| СПОСОБ И СИСТЕМА АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ И РЕГИСТРАЦИИ ТВЕРДОСТИ ГОРНОЙ ПОРОДЫ ЗАБОЯ В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ | 2013 |

|

RU2539089C1 |

| ПРОГНОЗИРОВАНИЕ БУРИМОСТИ ИСХОДЯ ИЗ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ, ИСПУСКАЕМОГО В ХОДЕ БУРОВЫХ РАБОТ | 2013 |

|

RU2657277C2 |

| CN 106321093 A, 11.01.2017 | |||

| US 6353799 B1, 05.03.2002 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ДЛИТЕЛЬНОЙ ПРОЧНОСТИ ГОРНЫХ ПОРОД | 2004 |

|

RU2276344C1 |

Авторы

Даты

2020-03-13—Публикация

2019-10-02—Подача