Изобретение относится к горной технике, а именно к инструменту для бурения скважин. При бурении многолетнемерзлых рыхлых отложений, представленных кру новалунистыми включениями с высоким коэффициентом крепости, в бурильном инструменте периодически возникают ударные нагрузки, при которых вибровращательное бурение происходит с отрывом буровой коронки от забоя. Это снижает эффективность бурения и вызывает большие динамические нагруз ки на бурильную каретку станка. При бурении крепких пород станками вращательного и ударно-вращатель ного действия также наблюдается возврат энергии в виде упругих импульсо от забоя к рабочему органу станка. Одним из методов борьбы с этим явлением является использование в компоновке бурильной колонны ciMop тйзатора, преобразующего кинетическую энергию отскока бурильного инст румента в момент удара в потенциаль ную энергию сжатого упругого элемен та . По окончании удара потенциальная энергия преобразуется вновь в кинетическую энергию движения бу рильного инструмента к забою. Известен амортизатор бурильной колонны, включающий корпус и вал, установленные с возможностью телескопического перемещения и связанные друг с другом упругим элементом, выполненным в виде гофрированной оболочки с радиальным направлением гофр 1. Недостаток этой конструкции заключается в том, что она не обеспечивает достаточной эффективности использования отраженной энергии, так как .возврат осевой энергии забою осуществляется с периодом, кратным частоте собственных колебаний бурильного устройства, а демпфирование крутильных ударных нагрузок устройства не происходит. Наиболее близким к предлагаемому по техническому решению является бурильный амортизатор, включающий вал и корпус, установленные с возможностью телескопического перемещения и связанные между собой винтовой парой, упругий элемент, установленный между корпусом и валом, ограничитель осевых и крутильных перемещений вала и корпуса. Один конец упругого элемента жестко связан с валом, а другой связан с корпусом винтовой

парой с шагом, отличным от шага винтвой пары, связывающей вал и корпус.

Известная конструкция обеспечивает демпфирование осевых и крутильных ударных нагрузок и возврат накопленной валом потенциальной энерги упругой деформации кручения и растяжения или сжатия через долото заёою 2 .

Однако известная конструкция не обеспечивает достаточной надежности работы устройства из-за большого количества деталей и их подвижных соединений.

Цель изобретения - упрощение конструкции бурильного амортизатора. ,

Указанная цель достигается тем, что упругий элемент жестко связан с корпусом и выполнен в виде оболочки со спиральными гофрами.

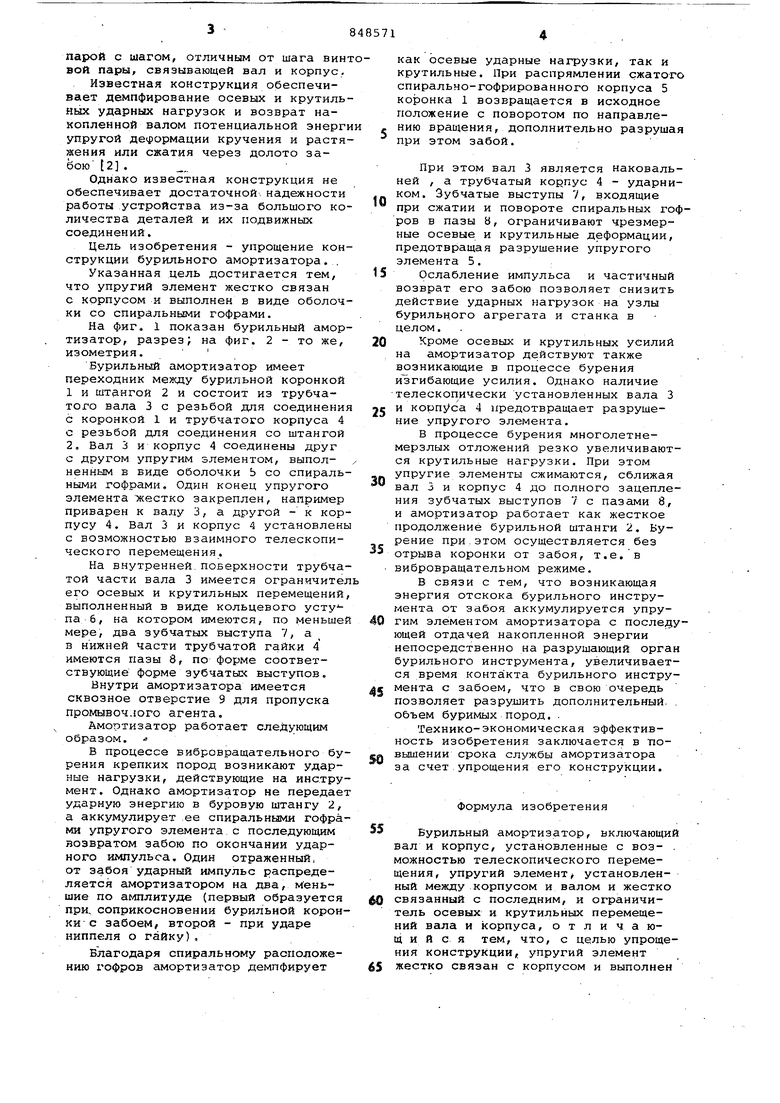

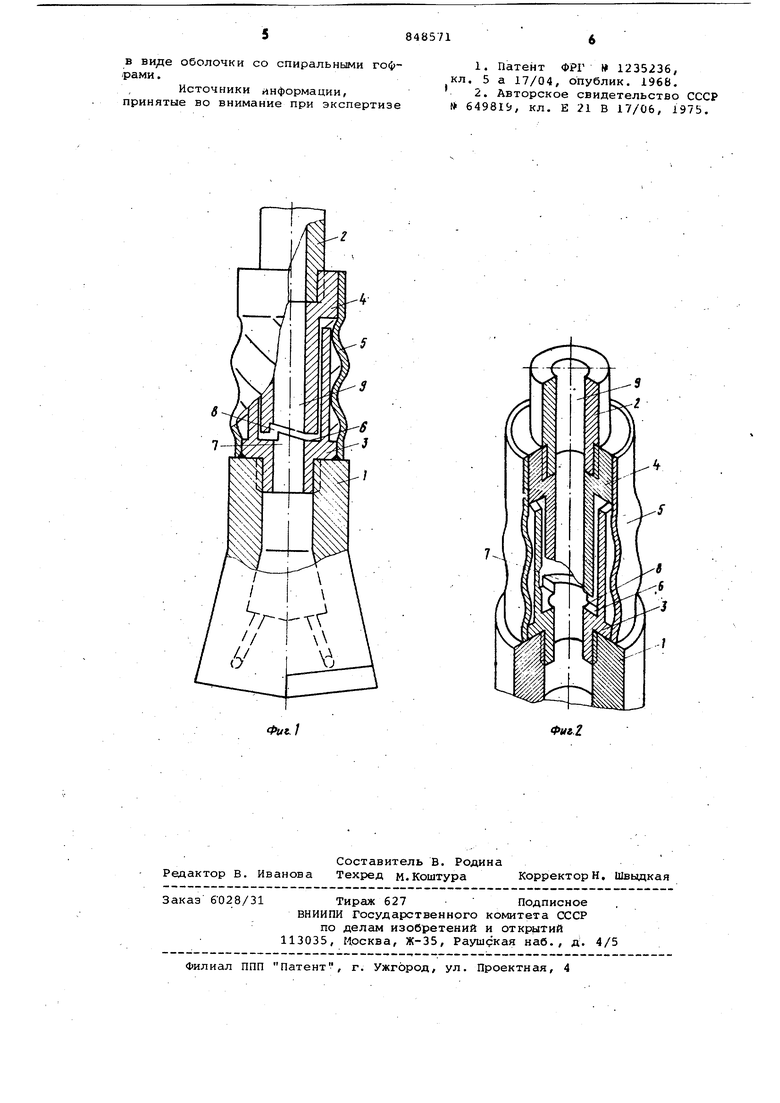

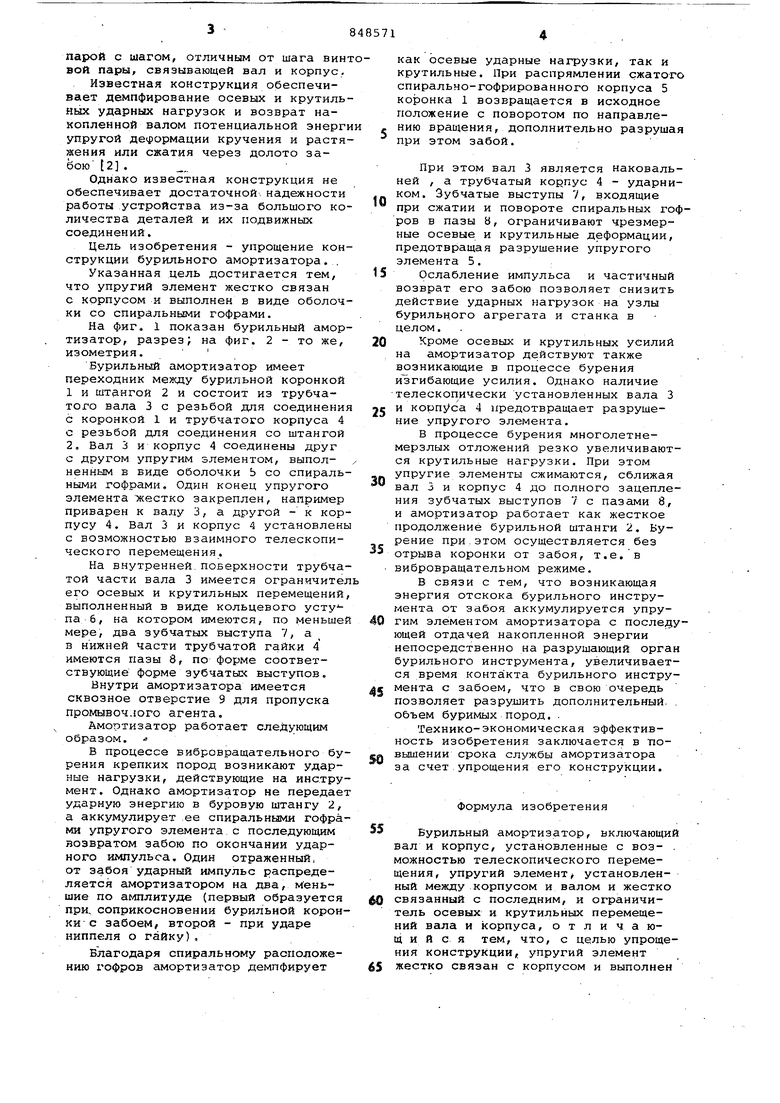

На фиг. 1 показан бурильный амортизатор, разрез на фиг. 2 - то же, изометрия.

Бурильный амортизатор имеет переходник между бурильной коронкой 1 и штангой 2 и состоит из трубчатого вала 3 с резьбой для соединения с коронкой 1 и трубчатого корпуса 4 с резьбой для соединения со штангой 2. Вал 3 и корпус 4 соединены друг с другом упругим элементом, выполненным в виде оболочки Ь со спиральными гофрами. Один конец упругого элемента жестко закреплен, например приварен к валу 3, а другой - к корпусу 4. Вал 3 и корпус 4 установлены с возможностью взаимного телескопического перемещения.

На внутренней.поверхности трубчатой части вала 3 имеется ограничител его осевых и крутильных перемещений, выполненный в виде кольцевого уступа 6 , на котором имеются, по меньшей мере, два зубчатых выступа 7, а в нижней части трубчатой гайки 4 имеются пазы 8, по форме соответствующие форме зубчатых выступов.

Внутри амортизатора имеется сквозное отверстие 9 для пропуска промывочлого агента.

Амортизатор работает следующим образом, и

В процессе вибровращательного бурения крепких пород возникают ударные нагрузки, действующие на инструмент. Однако амортизатор не передает ударную энергию в буровую штангу 2, а аккумулирует ее спиральными гофрами упругого элемента с последующим возвратом забою по окончании ударного импульса. Один отраженный, от забоя ударный импульс распределяется амортизатором на два. Меньшие по амплитуде (первый образуется при, соприкосновении бурильной коронки с забоем, второй - при ударе ниппеля о гайку),

Благодаря спиральному расположению гофров амортизатор демпфирует

как осевые ударные нагрузки, так и крутильные. При распрямлении сжатого спирально-гофрированного корпуса 5 коронка 1 возвращается в исходное положение с поворотом по направлению вращения, дополнительно разрушая при этом забой.

При этом вал 3 является наковальней , а трубчатый корпус 4 - ударником. Зубчатые выступы 7, входящие при сжатии и повороте спиральных гофров в пазы Ь, ограничивают чрезмерные осевые и крутильные деформации, предотвращая разрушение упругого элемента 5.

Ослабление импульса и частичный возврат его забою позволяет снизить действие ударных нагрузок на узлы бурильного агрегата и станка в целом.

Кроме осевых и крутильных усилий на амортизатор действуют также возникающие в процессе бурения изгибающие усилия. Однако наличие телескопически установленных вала 3 и корпуса 4 предотвращает разрушение упругого элемента.

В процессе бурения многолетнемерзлых отложений резко увеличиваются крутильные нагрузки. При этом упругие элементы сжимаются, сближая вал 3 и корпус 4 до полного зацепления зубчатых выступов 7 с пазами 8, и амортизатор работает как жесткое продолжение бурильной штанги 2. Бурение при,этом осуществляется без отрыва коронки от забоя, т.е, в вибровращательном режиме.

В связи с тем, что возникающая энергия отскока бурильного инструмента от забоя аккумулируется упругим элементом амортизатора с последующей отдачей накопленной энергии непосредственно на разрушающий орган бурильного инструмента, увеличивается время контакта бурильного инструмента с забоем, что в свою очередь позволяет разрушить дополнительный. объем буримых пород. .

Технико-экономическая эффективность изобретения заключается в повышении срока службы амортизатора за счет упрощения его конструкции.

Формула изобретения

Бурильный амортизатор, включающий вал и корпус, установленные с воз- . можностью телескопического перемещения, упругий элемент установленный между корпусом и валом и жестко

связанный с последним, и ограничитель осевых и крутильных перемещений вала и корпуса, отличающийся тем, что, с целью упрощения конструкции, упругий элемент

жестко связан с корпусом и выполнен

в оболочки со спиральньсми гофрами .

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ W 1235236, кл. 5 а 17/04, опублик. 1968.

2.Авторское свидетельство СССР 649819, кл, Е 21 В 17/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бурильный амортизатор | 1980 |

|

SU981567A1 |

| Буровой инструмент | 1980 |

|

SU981561A1 |

| АМОРТИЗАТОР БУРИЛЬНОЙ КОЛОННЫ | 1998 |

|

RU2149253C1 |

| Устройство для вибровращательного бурения | 1983 |

|

SU1121378A1 |

| Устройство для вибровращательного бурения | 1982 |

|

SU1078018A1 |

| Наддолотный амортизатор | 1975 |

|

SU917704A3 |

| Способ регулирования процесса вращательного бурения горных пород | 1988 |

|

SU1613592A1 |

| Устройство для гашения вибраций бурильного инструмента | 1978 |

|

SU751956A1 |

| Устройство для бурения скважин | 1979 |

|

SU866166A1 |

| БУРОВОЙ СТАНОК | 2005 |

|

RU2307910C1 |

Авторы

Даты

1981-07-23—Публикация

1979-05-04—Подача