ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к регенерации очистителей для обработки подаваемого потока в процессах и системах полимеризации олефинов.

УРОВЕНЬ ТЕХНИКИ

[0002] Полиолефины можно получать полимеризацией олефинов в одном или более реакторах, в которые вводят исходные материалы, такие как разбавитель, мономер, сомономер и катализатор. Применяемый катализатор может быть чувствителен к технологическим примесям, или «ядам». Поэтому способы получения полиолефинов обычно включают обработку сырья реактора для удаления примесей перед введением сырья в реактор(ы) полимеризации. Методы обработки сырья реактора включают применение осушителя, который улавливает примеси. Со временем осушитель насыщается примесями, что создает потребность в регенерации осушителя для сохранения эффективного удаления примесей. Однако имеющиеся на данный момент способы регенерации могут быть затратными, как в отношении расхода азота и топливного газа, так и в отношении затрат, связанных с длительностями регенерации, составляющими более месяца в некоторых случаях.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0003] Варианты осуществления изобретения включают способ регенерации осушителя в отключенном от системы устройстве для обработки в процессе производства полиолефинов. Способ может включать фазу нагрева с последующей фазой охлаждения.

[0004] В вариантах осуществления фаза нагрева может включать обработку рециркулируемого потока процесса производства полиолефинов во включенном в систему устройстве для обработки, имеющем осушитель, с получением обработанного рециркулируемого потока; нагрев по меньшей мере части обработанного рециркулируемого потока с получением регенерирующего газа; регенерирование по меньшей мере части осушителя в отключенном от системы устройстве для обработки с использованием регенерирующего газа с получением регенерирующего выходящего потока; разделение регенерирующего выходящего потока на поток примеси и регенерирующий рециркулируемый поток; и рециркуляцию регенерирующего рециркулируемого потока во включенное в систему устройство для обработки.

[0005] В вариантах осуществления фаза охлаждения может включать термосифонную циркуляцию регенерирующего газа, азота, не содержащего олефинов разбавителя или их комбинации в петле замкнутой конвекции отключенного от системы устройства для обработки с целью охлаждения отключенного от системы устройства для обработки до температуры в диапазоне от 150°F (66°С) до 400°F (204°С).

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

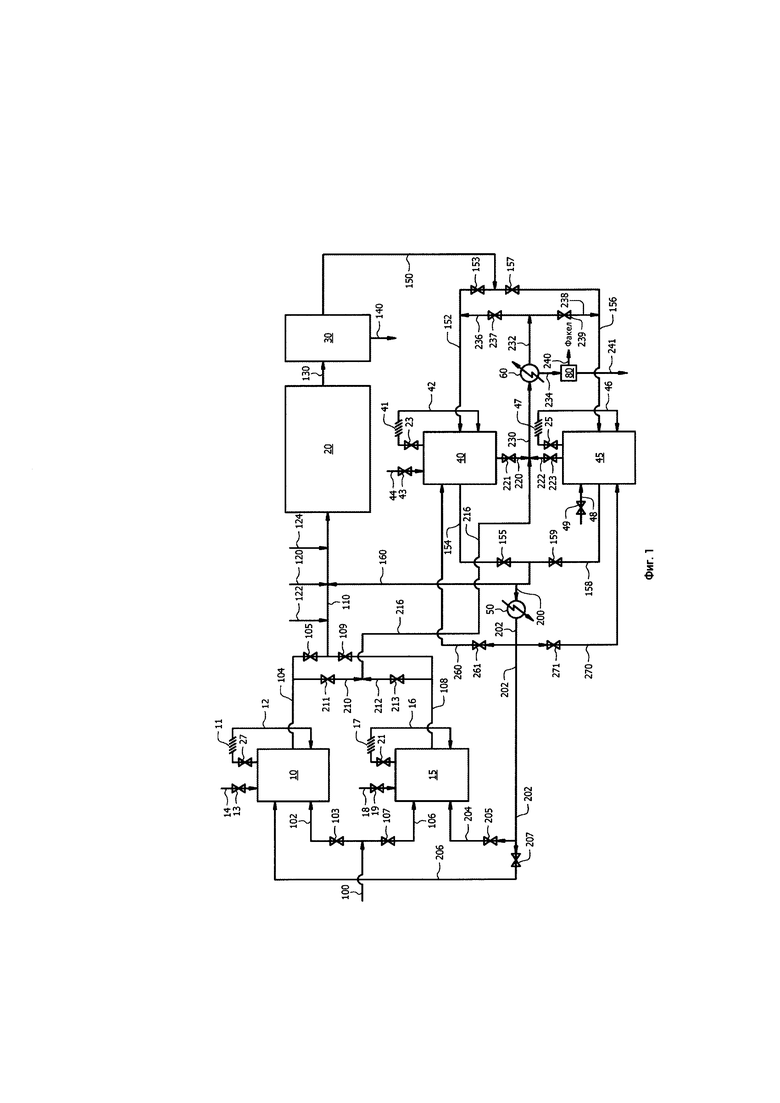

[0006] Фигура 1 иллюстрирует технологическую схему варианта осуществления способа получения полиолефинов с использованием устройств для обработки подаваемого и рециркулируемого потоков согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0007] В настоящем документе описаны варианты осуществления, которые предусматривают улучшенную регенерацию устройств для обработки для подаваемых потоков и рециркулируемых потоков в процессе получения полиолефинов. Устройства для обработки согласно вариантам осуществления изобретения включают пару устройств для обработки подаваемого материала, имеющих внутри осушитель (например, в одном или более слоев осушителя) для удаления воды и, в некоторых вариантах осуществления, других примесей из подаваемого потока процесса производства полиолефинов. В работе по меньшей мере одно из пары устройств для обработки подаваемого материала включено в систему (например, работает в непрерывном режиме, так, чтобы принимать подаваемый поток и обрабатывать его с получением обработанного подаваемого потока) для обработки подаваемого потока процесса производства полиолефинов, который пропускают через устройство (устройства) для обработки подаваемого материала с целью удаления одной или более примесей. Обработанный подаваемый поток, выходящий из системы обработки подаваемого материала (необязательно объединенный с обработанным рециркулируемым потоком, содержащим разбавитель, со свежим сомономером, или оба компонента), проходит в реактор полимеризации, в котором полиолефины (также называемые в настоящем документе взаимозаменяемо термином полимерная композиция) образуются при введении в контакт олефинового мономера из обработанного подаваемого потока с каталитической системой в условиях, пригодных для образования полимерной композиции. Из реактора полимеризации извлекают выходящий поток и разделяют его для извлечения полимерной композиции в потоке продукта и разбавителя, и возможного непрореагировавшего мономера и/или непрореагировавшего сомономера в рециркулируемом потоке. Рециркулируемый поток обрабатывают в других устройствах для обработки, которые включают одно или пару устройств для обработки рециркулируемого потока, имеющих внутри осушитель (например, один или более слоев осушителя) для удаления воды и, в некоторых вариантах осуществления, других примесей из рециркулируемого потока. В работе по меньшей мере одно из пары устройств для обработки рециркулируемого потока включено в систему (например, работает в непрерывном режиме, так, чтобы принимать рециркулируемый поток и обрабатывать его с получением обработанного рециркулируемого потока) для обработки рециркулируемого потока процесса производства полиолефинов, который пропускают через устройство (устройства) для обработки рециркулируемого потока с целью удаления одной или более примесей. Обработанный рециркулируемый поток рециркулируют в реактор полимеризации.

[0008] В ходе работы устройства для обработки в процессе производства полиолефинов могут становиться насыщенными примесями, что приводит к протеканию примесей через устройства для обработки и в реактор полимеризации. Увеличение индекса расплава полимерной композиции и/или уменьшение эффективности полимеризации может указывать на насыщение осушителя в устройстве для обработки. Устройства для обработки подаваемого материала и устройства для обработки рециркулируемого потока работают параллельными парами так, что одно из пары устройств для обработки подаваемого материала и/или одно из пары устройств для обработки рециркулируемого потока может быть отключено от системы (например, отсечено от течения подаваемого потока или рециркулируемого потока срабатыванием клапанов, как описано ниже) так, что осушитель внутри него можно регенерировать, в то время как другое из пары устройств для обработки подаваемого материала и/или другое из пары устройств для обработки рециркулируемого потока включено в систему.

[0009] Варианты осуществления регенерации, описанные в настоящем документе, могут дополнительно или альтернативно также использовать термосифонную циркуляцию, на фазе охлаждения регенерации, азота, разбавителя из обработанного рециркулируемого потока, не содержащего олефинов разбавителя или их комбинации, как описано более подробно в настоящем документе.

[0010] Описанные варианты осуществления включают применение по меньшей мере части обработанного рециркулируемого потока для регенерации отключенного от системы устройства для обработки (например, одного из пары устройств для обработки подаваемого материала, которое отключено от системы для регенерации, одного из пары устройств для обработки рециркулируемого потока, которое отключено от системы для регенерации, или обоих). Применение по меньшей мере части обработанного рециркулируемого потока для регенерации отключенного от системы устройства для обработки использует доступный рециркулируемый разбавитель в процессе получения полиолефинов и снижает или исключает потребность в азоте или других средах для регенерации, которые влекут за собой капитальные затраты, создают дополнительные отходы и/или требуют последующих разделений и/или хранения. Кроме того, включение технологии термосифонной циркуляции, описанной в настоящем документе, снижает время охлаждения, требуемое для регенерируемого отключенного от системы устройства для обработки.

[0011] На Фигуре 1, показана технологическая схема варианта осуществления способа производства полиолефинов, который включает пару устройств для обработки подаваемого материала 10 и 15 для подаваемого потока 100, зону полимеризации 20, систему выделения продукта 30 и пару устройств для обработки рециркулируемого потока 40 и 45 для рециркулируемого потока 150.

[0012] Подаваемый поток 100 может содержать один или более олефиновых мономеров, а также одну или более примесей. Один или более олефиновых мономеров могут содержать линейные или разветвленные олефины, имеющие от 2 до 30 атомов углерода. Примеры олефиновых мономеров включают этилен, пропилен, 1-бутен, 1-гексен, 1-октен, 3-метил-1-бутен, 4-метил-1-пентен и их комбинации. Одна или более примесей могут включать воду, кислород, диоксид углерода, соединения серы, спирты, ацетилен или их комбинации. Кроме того, подаваемый поток 100 может содержать один или более других компонентов, таких как катализатор, сокатализаторы, свежий разбавитель, добавки или их комбинации. Как описано в настоящем документе, один или более других компонентов можно альтернативно добавлять в процесс получения полиолефинов в других местах.

[0013] Устройства для обработки подаваемого материала 10 и 15 работают параллельно так, что по меньшей мере одно из устройств для обработки подаваемого материала 10 и 15 включено в систему для обработки (например, удаления одной или более примесей из) подаваемого потока 100, в то время как другое из устройств для обработки подаваемого материала 10 и 15 отключено от системы в процессе регенерации, находится в готовности к включению в систему или также включено в систему, но не насыщено примесями. Хотя на Фигуре 1 показана одна пара устройств для обработки подаваемого материала 10 и 15, предполагается, что способы получения полиолефинов может включать несколько пар устройств для обработки подаваемого материала, например, от 2 до 20 пар устройств для обработки подаваемого материала, или от 2 до 10 пар устройств для обработки подаваемого материала, или от 2 до 5 устройств для обработки подаваемого материала.

[0014] Каждое из устройств для обработки подаваемого материала 10 и 15 может представлять собой сосуд, имеющий внутри него осушитель, расположенный в одном или более слоях осушителя. Например, и без ограничения, каждое устройство для обработки 10 и 15 может иметь от 1 до 30, от 1 до 20 или от 1 до 15 слоев осушителя. Осушитель обсуждается более подробно в настоящем документе.

[0015] В варианте осуществления, в котором устройство для обработки подаваемого материала 10 включено в систему, а устройство для обработки подаваемого материала 15 отключено от системы, клапан 103 в потоке 102 и клапан 105 в потоке 104 находятся в открытом положении, а клапан 107 в потоке 106 и клапан 109 в потоке 108 находятся в закрытом положении. Необработанный олефиновый мономер подаваемого потока 100 протекает через клапан 103 и поток 102 так, что необработанный олефиновый мономер вводится в устройство для обработки 10. В варианте осуществления необработанный олефиновый мономер вводится в устройство для обработки 10 снизу указанного устройства для обработки 10. Олефиновый мономер протекает через слои осушителя в устройстве для обработки 10, например, снизу вверх устройства для обработки 10, и одна или более примесей удаляются из олефинового мономера осушителем, содержащимся в устройстве для обработки 10. Обработанный мономер протекает из устройства для обработки 10 через поток 104, клапан 105, поток 110, и в зону полимеризации 20. Течение олефинового мономера в устройстве для обработки 10 может альтернативно происходить сверху вниз.

[0016] В варианте осуществления, в котором устройство для обработки подаваемого материала 15 включено в систему, а устройство для обработки подаваемого материала 10 отключено от системы, клапан 107 в потоке 106 и клапан 109 в потоке 108 находятся в открытом положении, а клапан 103 в потоке 102 и клапан 105 в потоке 104 находятся в закрытом положении. Необработанный олефиновый мономер подаваемого потока 100 протекает через клапан 107 и поток 106 так, что необработанный олефиновый мономер вводится в устройство для обработки 15. В варианте осуществления необработанный олефиновый мономер вводится в устройство для обработки 15 снизу указанного устройства для обработки 15. Олефиновый мономер протекает через слои осушителя в устройстве для обработки 15, например, снизу вверх устройства для обработки 15, и одна или более примесей удаляются из олефинового мономера осушителем, содержащимся в устройстве для обработки 15. Обработанный мономер протекает из устройства для обработки 15 через поток 108, клапан 109, поток 110, и в зону полимеризации 20. Течение олефинового мономера в устройстве для обработки 15 может альтернативно происходить сверху вниз.

[0017] Условия обработки включают время пребывания, достаточное для удаления по меньшей мере части примесей из подаваемого потока 100. Условия обработки могут включать температуру в диапазоне от приблизительно 35°F (приблизительно 1,6°С) до приблизительно 80°F (приблизительно 27°С); альтернативно, приблизительно 40°F (приблизительно 4,4°С) до приблизительно 70°F (приблизительно 21°С); альтернативно, приблизительно 45°F (приблизительно 7,2°С) до приблизительно 60°F (приблизительно 15°С). Условия обработки могут включать давление в диапазоне от приблизительно 600 фунт/кв.дюйм изб. (приблизительно 4,14 МПа) до приблизительно 850 фунт/кв.дюйм изб. (приблизительно 5,86 МПа); альтернативно, от приблизительно 700 фунт/кв.дюйм изб. (приблизительно 4,83 МПа) до приблизительно 825 фунт/кв.дюйм изб. (приблизительно 5,69 МПа); альтернативно, от приблизительно 750 фунт/кв.дюйм изб. (приблизительно 5,17 МПа) до приблизительно 800 фунт/кв.дюйм изб. (приблизительно 5,52 МПа).

[0018] Обработанный подаваемый материал, текущий в потоке 104 и/или 108, обычно содержит уровень примесей меньший, чем уровень примесей, присутствующий в подаваемом потоке 100. Количество примеси или нескольких примесей можно измерять и контролировать в потоке 104, потоке 108 и подаваемом потоке 100 посредством технологий, известных в технике, с использованием настоящего изобретения, например, высокоэффективной жидкостной хроматографии (ВЭЖХ), газовой хроматографии (ГХ) или рамановской спектроскопии. Примеси можно измерять в аппарате реального времени в потоках 100, 104 и/или 108, или можно отбирать пробы из любого из потока 104, потока 108 и подаваемого потока 100 и затем анализировать концентрацию примесей. В вариантах осуществления обработанный подаваемый материал, текущий в потоке 104 и/или 108, может содержать менее чем 200 ч./млн., менее чем 150 ч./млн., менее чем 100 ч./млн., менее чем 75 ч./млн., или менее чем 50 ч./млн. одной или более примесей.

[0019] Продолжая ссылку на Фигуру 1, свежий сомономер (например, гексен, бутен или их комбинации), показанный текущим в потоке 120, свежий разбавитель текущим в потоке 122, катализатор текущим в потоке 124, и обработанный рециркулируемый разбавитель текущие в потоке 160, можно объединять с обработанным подаваемым материалом в потоке 110 перед введением в зону полимеризации 20. Предполагается, что любую комбинацию сомономера, катализатора, свежего разбавителя и обработанного рециркулируемого разбавителя можно добавлять в обработанный подаваемый материал для введения в зону полимеризации 20 через поток 110; или, любые компоненты из сомономера, катализатора, свежего разбавителя и обработанного рециркулируемого разбавителя можно вводить в зону полимеризации 20 в других местах процесса производства полиолефинов, например, любой из вышеуказанных компонентов можно объединять с компонентами в подаваемом потоке 100, или любой из вышеуказанных компонентов можно вводить в зону полимеризации 20 отдельно от подаваемого потока 100 или обработанного подаваемого потока 110. Кроме того, хотя на Фигуре 1 показано, что свежий разбавитель объединяют с обработанным подаваемым материалом в потоке 110 раньше сомономера и обработанного рециркулируемого разбавителя, которые объединяют перед катализатором, порядок объединения компонентов, которые вводят в зону полимеризации 20 через поток 110, можно варьировать в соответствии с технологиями, известными специалистам в данной области, с использованием настоящего изобретения.

[0020] Катализатор, который можно применять в соответствии со способами и системами по настоящему изобретению, может включать любые каталитические системы, совместимые с полиолефинами и пригодные для их получения. Например, катализатор может быть каталитической системой на основе хрома, каталитической системой с единым центром полимеризации на переходном металле, включая как однокомпонентные, так и многокомпонентные (двухкомпонентные или более) металлоценовые каталитические системы, каталитической системой Циглера-Натта или их комбинациями. В вариантах осуществления катализатор может быть активирован для последующей полимеризации и может быть или не быть связан с материалом подложки.

[0021] Примеры каталитических систем, которые можно применять, описаны в Патентах США №№6355594; 6376415; 6395666; 6511936; 6524987; 6528448; 6531565; 6534609; 6828268; 6852660; 6911505; 6911506; 6936667; 6977235; 7056977; 7109277; 7119153; 7148298; 7163906; 7226886; 7247594; 7378537; 7501372; 7517939; 8012900; 8119553; 8138113; 8207280; 8288487; 8383754; 8431729; 8501651; 8703886; 8846841; 8912285; 8932975; и 8987394, каждый из которых включен посредством ссылки в настоящий документ в полном объеме.

[0022] Разбавитель может включать углеводороды, являющиеся алканами. Примеры пригодных разбавителей для применения в соответствии с настоящим изобретением включают, но без ограничения, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, циклогексан, н-гексан и гептан. В одном или более конкретных вариантах осуществления разбавитель выбран из пропана, изобутана, гексана, гептана или их комбинаций.

[0023] В зону полимеризации 20 можно также водить водород и другие добавки (например, объединенные в потоке 110, вводимые по отдельности, или объединенные с другим компонентом и вводимые вместе с другим компонентом). Водород можно использовать для управления молекулярной массой полиолефина, образуемого в зоне полимеризации 20. Добавки могут включать антистатические материалы, агенты передачи цепи или другие добавки, известные в технике способов получения полиолефинов.

[0024] Зона полимеризации 20 может включать один или более реакторов полимеризации, пригодных для полимеризации олефиновых мономеров с получением полиолефинов, таких как гомополимеры или сополимеры. В одном или более вариантах осуществления полимеризация олефинов может включать гомополимеризацию этилена или пропилена; сополимеризацию этилена и высшего 1-олефина (например, 1-бутена, 1-пентена, 1-гексена, 1-октенаили 1-децена); сополимеризацию пропилена и высшего 1-олефина (например, 1-бутена, 1-пентена, 1-гексена, 1-октена или 1-децена), или их комбинации (для способов получения полиолефинов, имеющих несколько реакторов). Дополнительно, полученные полиолефины могут быть унимодальными, бимодальными или многомодальными. Полученный полиолефин может иметь первый компонент и второй компонент. Первый компонент может представлять собой линейный полиэтилен низкой плотности (ЛПЭНП), а второй компонент может представлять собой полиэтилен высокой плотности (ПЭВП). ПЭВП может представлять собой полиолефин высокой молекулярной массы (ВММ) или полиолефин низкой молекулярной массы (НММ). ЛПЭНП может представлять собой полиолефин высокой молекулярной массы (ВММ) или полиолефин низкой молекулярной массы (НММ). В варианте осуществления ПЭВП может представлять собой полиолефин ВММ, а ЛПЭНП может представлять собой полиолефин НММ. Первый компонент, второй компонент, или как первый компонент, так и второй компонент полиолефина могут иметь короткоцепную разветвленность.

[0025] Для применения в зоне полимеризации 20 пригодны различные типы реакторов, включая известные в технике, которые могут обозначаться как периодический, суспензионный, газофазный, растворный, высокого давления, трубчатый или автоклавный реакторы. Реакторы периодического типа могут включать реакторы непрерывного действия с перемешиванием среды (РНДПС). Газофазные реакторы могут включать реакторы с псевдоожиженным слоем или многоступенчатые горизонтальные реакторы. Суспензионные реакторы могут включать вертикальны или горизонтальные петлевые реакторы. Реакторы высокого давления могут включать автоклавные и/или трубчатые реакторы, одиночные или в комбинации, и необязательно последовательные. Типы реакторов могут включать периодические или непрерывные процессы. Периодические процессы не имеют выхода продукта. Непрерывные процессы могут использовать периодический или непрерывный выход продукта. Процессы могут также включать частичное или полное прямое рециркулирование непрореагировавшего мономера, непрореагировавшего сомономера и/или разбавителя.

[0026] В вариантах осуществления, в которых зона полимеризации 20 имеет несколько реакторов, один или более реакторов могут включать одинаковые или различные типы реакторов. Рабочие условия в одном из реакторов могут отличаться от рабочих условий в другом реакторе (реакторах). Системы с несколькими реакторами могут включать любую комбинацию реакторов, включая, но без ограничения, несколько петлевых реакторов, несколько газовых реакторов, комбинацию петлевых и газовых реакторов, несколько реакторов высокого давления, или комбинацию реакторов высокого давления с петлевыми и/или газовыми. Несколько реакторов могут работать последовательно или параллельно.

[0027] Получение полиолефинов в нескольких реакторах может включать два отдельных реактора полимеризации, соединенных системой транспортировки, таким образом делая возможным переносить полиолефин, полученный из первого реактора полимеризации, во второй реактор полимеризации. Альтернативно, полимеризация в нескольких реакторах может включать ручную транспортировку полиолефина из одного реактора в последующие реакторы для продолжения полимеризации.

[0028] В вариантах осуществления, в которых зона полимеризации 20 имеет по меньшей мере два реактора, первый реактор может производить первый компонент полиолефинового продукта, а второй реактор может производить второй компонент полиолефинового продукта. Первый компонент и второй компонент могут иметь характеристики, описанные выше. То есть, первый компонент, получаемый в первом реакторе, может представлять собой линейный полиэтилен низкой плотности (ЛПЭНП), а второй компонент, получаемый во втором реакторе, может представлять собой полиэтилен высокой плотности (ПЭВП). ЛПЭНП может представлять собой полиолефин высокой молекулярной массы (ВММ) или полиолефин низкой молекулярной массы (НММ). ПЭВП может представлять собой полиолефин высокой молекулярной массы (ВММ) или полиолефин низкой молекулярной массы (НММ). В варианте осуществления ЛПЭНП, получаемый в первом реакторе, может представлять собой полиолефин НММ, а ПЭВП, получаемый во втором реакторе, может представлять собой полиолефин ВММ, и, в некоторых вариантах осуществления, первый компонент, второй компонент, или как первый компонент, так и второй компонент, могут иметь короткоцепную разветвленность.

[0029] Условия полимеризации в зоне полимеризации 20 включают температуру, давление, расход, механическое перемешивание, вывод продукта, время пребывания и концентрации. Для достижения желаемых свойств полиолефина может быть выбрана любая комбинация этих условий. Условия, которые контролируют для эффективности полимеризации и для обеспечения желаемых свойств продукта, могут включать температуру, давление и концентрации различных реагентов. Температура полимеризации может влиять на активность катализатора, молекулярную массу полиолефина и распределение молекулярной массы полиолефина.

[0030] Температуры полимеризации могут включать любые температуры ниже температуры деполимеризации согласно уравнению свободной энергии Гиббса. Например, температура полимеризации может находиться в диапазоне от приблизительно 140°F (приблизительно 60°С) до приблизительно 536°F (приблизительно 280°С), или от приблизительно 158°F (приблизительно 70°С) до приблизительно 230°F (приблизительно 110°С) в зависимости от типа реактора полимеризации.

[0031] Давление полимеризации также варьируются в зависимости от типа реактора и полимеризации. Давление для полимеризаций в жидкой фазе в суспензионном петлевом реакторе могут составлять менее чем приблизительно 1000 фунт/кв.дюйм изб. (приблизительно 6.90 МПа), тогда как давление для полимеризации в газовой фазе может варьироваться от приблизительно 200 фунт/кв.дюйм изб. (приблизительно 1.38 МПа) до приблизительно 500 фунт/кв.дюйм изб. (приблизительно 3,45 МПа). Полимеризация высокого давления в трубчатых или автоклавных реакторах может протекать при давлениях от приблизительно 20000 фунт/кв.дюйм изб. (приблизительно 138 МПа) до приблизительно 75000 фунт/кв.дюйм изб. (приблизительно 517 МПа). Реакторы полимеризации могут также работать в сверхкритической области, находящейся обычно при более высоких температурах и давлениях.

[0032] Концентрацию различных компонентов (например, обработанного подаваемого материала, обработанного рециркулируемого разбавителя, компонентов катализатора, сомономера, водорода, добавок или их комбинаций) в зоне полимеризации 20 можно контролировать для получения полиолефинов, имеющих определенные физические и механические свойства. Предполагаемое изделие конечного использования, которое будет образовано полиолефином (полиолефинами) и способ формирования этого изделия могут определять желаемые свойства. Механические свойства образованного изделия конечного использования могут включать испытания на растяжение, изгиб, удар, ползучесть, релаксацию напряжений и твердость. Физические свойства полученного полиолефинового полимера могут включать, например, плотность, молекулярную массу, распределение молекулярной массы, температуру плавления, температуру стеклования, температуру кристаллизации расплава, плотность, стереорегулярность, образование трещин, длинноцепную разветвленность и реологические характеристики.

[0033] Примеры способов полимеризации, пригодных для применения в зоне полимеризации 20, описаны в Патентах США №№3061601; 3248179; 4212847; 4501885; 5028670; 5534607; 5565175; 5575979; 6096840; 6239235; 6833415; 7531606; 7598327 и 7652108, каждый из которых включен посредством ссылки в настоящий документ в полном объеме.

[0034] Продолжая ссылку на Фигуру 1, выходящий поток реакции течет из зоны полимеризации 20 в потоке 130 и в систему выделения продукта 30. Система выделения продукта 30 может включать клапан непрерывного отбора, нагреватель линии быстрого испарения для испарения жидких компонентов из полиолефина (например, разбавителя, непрореагировавшего мономера и непрореагировавшего сомономера), сосуд испарения для отделения полиолефинового продукта от непрореагировавшего мономера, непрореагировавшего сомономера, разбавителя, остатка катализатора или их комбинаций. Полиолефиновый продукт может вытекать из системы выделения продукта 30 через поток 140, например, в систему экструзии/выгрузки. Типично полиолефиновый продукт находится в виде полимерной пыли, которую далее перерабатывают в гранулы с использованием системы экструзии/выгрузки для доставки покупателям. Непрореагировавший мономер, непрореагировавший сомономер, разбавитель, остаточный катализатор или их комбинации могут вытекать из системы выделения продукта через поток 150.

[0035] Система выделения продукта 30 может включать (дополнительно или альтернативно к сосуду испарения) один или более сосудов фракционирования для извлечения разбавителя с целью рециркуляции в зону полимеризации. Например, один или более сосудов фракционирования могут (не показано для сохранения наглядности) удалять нежелательные тяжелые компоненты (например, углеводороды С6 и тяжелее) и легкие компоненты (например, водород, кислород, азот, побочные продукты, обусловленные присутствием водорода/кислорода/азота) из разбавителя и непрореагировавшего мономера/сомономера. Один или более сосудов фракционирования могут также отделять непрореагировавший мономер и/или сомономер от разбавителя с получением не содержащего олефинов потока разбавителя для использования в регенерации устройств для обработки, как описано ниже. Примеры систем выделения продукта 30 описаны в Патентах США №№4501885; 5534607; 5575979; 6096840; 6239235; 6833415; 7531606; и 7652108, каждый из которых включен посредством ссылки в настоящий документ в полном объеме. Разбавитель, подлежащий рециркуляции в зону полимеризации 20, может также течь в потоке 150 из системы выделения продукта 30 в устройство для обработки рециркулируемого потока 40 и/или 45.

[0036] Настоящее изобретение предполагает, что можно использовать другие конфигурации для окончательного извлечения полиолефинового продукта и рециркулируемого разбавителя, чем конфигурация, показанная на Фигуре 1. Настоящее изобретение может быть применимо к любому способу получения полиолефинов, в котором разбавитель можно извлекать из зоны полимеризации и далее перерабатывать в регенерирующих устройствах для обработки (например, устройствах для обработки подаваемого материала и устройствах для обработки рециркулируемого потока) в способе получения полиолефинов.

[0037] Устройства для обработки рециркулируемого потока 40 и 45 работают параллельно так, что по меньшей мере одно из устройств для обработки рециркулируемого потока 40 и 45 включено в систему для обработки (например, удаления одной или более примесей из) рециркулируемого разбавителя в рециркулируемом потоке 150, в то время как другое из устройств для обработки рециркулируемого потока 40 и 45 отключено от системы в процессе регенерации, находится в готовности к включению в систему или также включено в систему, но не насыщено примесями. Хотя на Фигуре 1 показана одна пара устройств для обработки рециркулируемого потока 40 и 45, предполагается, что способы получения полиолефинов может включать несколько пар устройств для обработки рециркулируемого потока, например, от 2 до 20 пар устройств для обработки рециркулируемого потока, или от 2 до 10 пар устройств для обработки рециркулируемого потока, или от 2 до 5 устройств для обработки рециркулируемого потока.

[0038] Каждое из устройств для обработки рециркулируемого потока 40 и 45 может представлять собой сосуд, имеющий внутри него осушитель, расположенный в одном или более слоях осушителя. Например, каждое устройство для обработки 40 и 45 может иметь от 1 до 30, от 1 до 20 или от 1 до 15 слоев осушителя. Осушитель обсуждается более подробно в настоящем документе.

[0039] В варианте осуществления, в котором устройство для обработки рециркулируемого потока 40 включено в систему, а устройство для обработки рециркулируемого потока 45 отключено от системы, клапан 153 в потоке 152 и клапан 155 в потоке 154 находятся в открытом положении, а клапан 157 в потоке 156 и клапан 159 в потоке 158 находятся в закрытом положении. Необработанные рециркулируемые компоненты (например, необработанный разбавитель, непрореагировавший мономер, непрореагировавший сомономер или их комбинации) рециркулируемого потока 150 протекают через клапан 153 и поток 152 так, что необработанные рециркулируемые компоненты вводятся в устройство для обработки 40. В варианте осуществления необработанные рециркулируемые компоненты вводятся в устройство для обработки 40 снизу указанного устройства для обработки 40. Рециркулируемые компоненты протекают через слои осушителя в устройстве для обработки 40, например, снизу вверх устройства для обработки 40, и одна или более примесей удаляются из рециркулируемых компонентов осушителем, содержащимся в устройстве для обработки 40. Обработанные рециркулируемые компоненты (например, обработанный разбавитель, непрореагировавший мономер, непрореагировавший сомономер или их комбинации) могут протекать из устройства для обработки 40 через поток 154, клапан 155, поток 160, поток 110, и в зону полимеризации 20. Течение рециркулируемых компонентов в устройстве для обработки 40 может альтернативно происходить сверху вниз.

[0040] В варианте осуществления, в котором устройство для обработки рециркулируемого потока 45 включено в систему, а устройство для обработки рециркулируемого потока 40 отключено от системы, клапан 157 в потоке 156 и клапан 159 в потоке 158 находятся в открытом положении, а клапан 153 в потоке 152 и клапан 155 в потоке 154 находятся в закрытом положении. Необработанные рециркулируемые компоненты (например, необработанный разбавитель, непрореагировавший мономер, непрореагировавший сомономер или их комбинации) рециркулируемого потока 150 протекают через клапан 157 и поток 156 так, что необработанные рециркулируемые компоненты вводятся в устройство для обработки 45. В варианте осуществления необработанные рециркулируемые компоненты вводятся в устройство для обработки 45 снизу указанного устройства для обработки 45. Рециркулируемые компоненты протекают через слои осушителя в устройстве для обработки 45, например, снизу вверх устройства для обработки 45, и одна или более примесей удаляются из рециркулируемых компонентов осушителем, содержащимся в устройстве для обработки 45. Обработанные рециркулируемые компоненты (например, обработанный разбавитель, непрореагировавший мономер, непрореагировавший сомономер или их комбинации) могут протекать из устройства для обработки 45 через поток 158, клапан 159, поток 160, поток 110, и в зону полимеризации 20. Течение рециркулируемых компонентов в устройстве для обработки 45 может альтернативно происходить сверху вниз.

[0041] Условия обработки рециркулируемого потока включают время пребывания, достаточное для удаления по меньшей мере части примесей из рециркулируемого потока 150. Условия обработки могут включать температуру в диапазоне от приблизительно 35°F (приблизительно 1,6°С) до приблизительно 80°F (приблизительно 27°С); альтернативно, приблизительно 40°F (приблизительно 4,4°С) до приблизительно 70°F (приблизительно 21°С); альтернативно, приблизительно 45°F (приблизительно 7,2°С) до приблизительно 60°F (приблизительно 15°С). Условия обработки могут включать давление в диапазоне от приблизительно 600 фунт/кв.дюйм изб. (приблизительно 4,14 МПа) до приблизительно 850 фунт/кв.дюйм изб. (приблизительно 5,86 МПа); альтернативно, от приблизительно 700 фунт/кв.дюйм изб. (приблизительно 4,83 МПа) до приблизительно 825 фунт/кв.дюйм изб. (приблизительно 5,69 МПа); альтернативно, от приблизительно 750 фунт/кв.дюйм изб. (приблизительно 5,17 МПа) до приблизительно 800 фунт/кв.дюйм изб. (приблизительно 5,52 МПа).

[0042] Обработанные рециркулируемые компоненты, текущие в потоке 154 и/или 158, обычно содержат уровень примесей меньший, чем уровень примесей, присутствующий в рециркулируемом потоке 150. Количество примеси или нескольких примесей можно измерять и контролировать в потоке 154, потоке 158 и рециркулируемом потоке 150 посредством технологий, известных в технике, с использованием настоящего изобретения, например, высокоэффективной жидкостной хроматографии (ВЭЖХ), газовой хроматографии (ГХ) или рамановской спектроскопии. Примеси можно измерять в аппарате реального времени в потоках 150, 154 и/или 158, или можно отбирать пробы из любого из потока 154, потока 158 и рециркулируемого потока 150 и затем анализировать на концентрацию примесей. В вариантах осуществления, обработанные рециркулируемые компоненты могут содержать менее чем 200 ч./млн., менее чем 150 ч./млн., менее чем 100 ч./млн., менее чем 75 ч./млн., или менее чем 50 ч./млн. примесей.

[0043] Изобретение предполагает, что способ получения полиолефинов, показанный на Фигуре 1, может включать такое оборудование, как резервуары для хранения (например, для хранения мономера, сомономера, разбавителя и катализатора), накопители, клапаны, трубы, насосы, теплообменники, смесители, устройства впрыска, расходомеры, измерительное оборудование, системы управления или их комбинации, которые не показаны на Фигуре 1 для сохранения наглядности.

[0044] Осушитель в одном или более слоев осушителя в устройствах для обработки 10, 15, 40 и 45 могут представлять собой молекулярное сито, активированный оксид алюминия, силикагель, монтмориллонитовую глину, оксид кальция, сульфат кальция, хлорид кальция, активированный уголь, соли металлов, фосфорсодержащие осушающие соединения или их комбинации. Термин «молекулярное сито» относится к материалу, имеющему фиксированную структуру с открытыми порами, обычно кристаллические, которые можно применять для отделения углеводородов от примесей, описанных в настоящем документе, путем селективной окклюзии одной или более примесей. Примером молекулярного сита является цеолит, имеющий силикатную решетку, часто в сочетании с алюминием, бором, галлием, железом и/или титаном. Примером цеолита является молекулярное сито 13х. В соответствии с одним или более вариантами осуществления молекулярные сита имеют размер пор 10 ангстрем ( ) или более. Примером активированного оксида алюминия является обогащенный натрием оксид алюминия.

) или более. Примером активированного оксида алюминия является обогащенный натрием оксид алюминия.

[0045] Слои осушителя поглощают одну или более из описываемых примесей так, что такие примеси не выходят из устройств для обработки 10, 15, 40, и 45 и в последующие реакторы полимеризации (за исключением случаев, когда устройство для обработки насыщено и примеси проходят через устройства для обработки). Как только осушитель в любом из устройств для обработки 10, 15, 40 и 45 становится насыщенным одной или более примесями, требуется регенерация.

[0046] Регенерация осушителя в устройствах для обработки 10, 15,40 и 45 обычно включает i) отключение от системы устройства для обработки 10, 15, 40 или 45, и ii) регенерирование осушителя. Как правило, за один раз отключают от системы только одно из пары устройств для обработки подаваемого материала 10 и 15 и одно из пары устройств для обработки рециркулируемого потока 40 и 45. Предполагается, что на один момент времени могут быть отключены от системы одно из пары устройств для обработки подаваемого материала 10 и 15 и одно из пары устройств для обработки рециркулируемого потока 40 и 45.

[0047] Отключение от системы устройств для обработки 10, 15, 40, или 45, как правило, включает закрытие клапанов так, чтобы жидкостно отделить устройство для обработки, которое следует отключить от системы. Чтобы отключить от системы устройство для обработки 10, клапаны 103 и 105 переводят в закрытое положение. Чтобы отключить от системы устройство для обработки 15, клапаны 107 и 109 переводят в закрытое положение. Чтобы отключить от системы устройство для обработки 40, клапаны 153, 155 и 237 переводят в закрытое положение. Чтобы отключить от системы устройство для обработки 45, клапаны 157, 159 и 239 переводят в закрытое положение. Предполагается, что процессы производства полиолефинов могут иметь клапаны и/или трубопроводы в иной конфигурации, чем показанная на Фигуре 1, и конкретная процедура для приведения устройства для обработки в отключенное от системы состояние может быть другой, чем описанные в настоящем документе, хотя при этом все же включает жидкостное отсоединение устройства для обработки от остального процесса производства полиолефинов.

[0048] Подготовка отключенного от системы устройства для обработки к регенерации, как правило, включает сброс давления в отключенном от системы устройстве для обработки, и подключение жидкостно отсоединенного от системы устройства для обработки с целью приема обработанного рециркулируемого потока и выделения примесей в путь потока, который рециркулируется в устройство для обработки рециркулируемого потока 40 и/или 45.

[0049] Сброс давления в отключенном от системы устройстве для обработки, как правило, включает высвобождение содержимого отключенного от системы устройства для обработки до тех пор, пока давление в устройстве для обработки достигнет пригодного давления, например, приблизительно 150 фунт/кв.дюйм изб. (1,03 МПа) или менее. Содержимое отключенного от системы устройства для обработки можно высвобождать через продувочный поток или один из потоков, показанных на Фигуре 1 для устройств для обработки 10, 15, 40 и 45.

[0050] Чтобы жидкостно подсоединить устройство для обработки подаваемого материала 10, отключенное от системы для регенерации, клапаны 207 и 211 переводят в открытое положение так, что отключенное от системы устройство для обработки подаваемого материала 10 становится жидкостно соединено с обработанным рециркулируемым потоком 160 (через потоки 200, 202 и 206) и с путем потока, который является регенерирующим выходящим потоком (что на Фигуре 1 является путем потока, определенным потоками 104, 210, 216 и 230). Чтобы жидкостно подсоединить устройство для обработки подаваемого материала 15, отключенное от системы для регенерации, клапаны 205 и 213 переводят в открытое положение так, что отключенное от системы устройство для обработки подаваемого материала 15 становится жидкостно соединено с обработанным рециркулируемым потоком 160 (через потоки 200, 202 и 204) и с путем потока, который является регенерирующим выходящим потоком (что на Фигуре 1 является путем потока, определенным потоками 108, 212, 216 и 230). Чтобы жидкостно подсоединить устройство для обработки рециркулируемого потока 40, отключенное от системы для регенерации, клапаны 261 и 221 переводят в открытое положение так, что отключенное от системы устройство для обработки рециркулируемого потока 40 становится жидкостно соединено с обработанным рециркулируемым потоком 160 (через потоки 200, 202 и 260) и с путем потока, который является регенерирующим выходящим потоком (что на Фигуре 1 является путем потока, определенным потоками 220 и 230). Чтобы жидкостно подсоединить устройство для обработки рециркулируемого потока 45, отключенное от системы для регенерации, клапаны 271 и 223 переводят в открытое положение так, что отключенное от системы устройство для обработки рециркулируемого потока 45 становится жидкостно соединено с обработанным рециркулируемым потоком 160 (через потоки 200, 202 и 270) и с путем потока, который является регенерирующим выходящим потоком (что на Фигуре 1 является путем потока, определенным потоками 222 и 230).

[0051] После того, как устройство для обработки 10, 15, 40 или 45 будет отключено от системы, подвергнуто сбросу давления и жидкостно соединено (с обработанным рециркулируемым потоком 160 и с соответствующим путем потока, который является регенерирующим выходящим потоком, как описано для каждого устройства для обработки 10, 15,40 и 45 выше), процесс регенерации осушителя в нем можно начинать. Процесс регенерации осушителя можно разделить на фазы: фазу нагрева, фазу охлаждения, фазу выдержки или их комбинации.

[0052] Фаза нагрева включает обработку рециркулируемого потока 150 процесса производства полиолефинов во включенном в систему устройстве для обработки (например, одном или обоих из устройств для обработки рециркулируемого потока 40 и 45, которые включены в систему) с получением обработанного рециркулируемого потока 160, нагрев по меньшей мере части обработанного рециркулируемого потока 160 с получением регенерирующего газа, регенерация по меньшей мере части осушителя в отключенном от системы устройстве для обработки (устройстве для обработки подаваемого материала 10 или 15, которое отключено от системы, и/или устройстве для обработки рециркулируемого потока 40 или 45 которое отключено от системы) с использованием регенерирующего газа с получением регенерирующего выходящего потока (описанного более подробно ниже), разделение регенерирующего выходящего потока на поток примеси 234 и регенерирующий рециркулируемый поток 232; и рециркуляцию регенерирующего рециркулируемого потока 232 во включенное в систему устройство для обработки (одно или оба из устройств для обработки рециркулируемого потока 40 и 45).

[0053] Стадия обработки рециркулируемого потока 150 осуществляется, как описано выше для устройств для обработки рециркулируемого потока 40 или 45. Когда устройство для обработки рециркулируемого потока 40 включено в систему, обработанные рециркулируемые компоненты текут в потоке 154 через клапан 155 и в обработанный рециркулируемый поток 160. Когда устройство для обработки рециркулируемого потока 45 включено в систему, обработанные рециркулируемые компоненты текут в потоке 158 через клапан 159 и в обработанный рециркулируемый поток 160.

[0054] На стадии нагрева часть (например, от 1% мас. до 99% мас., от 10% мас. до 90% мас., или от 20% мас. до 80% мас.) обработанного рециркулируемого потока 160 течет в нагреватель 50 через поток 200, в котором обработанные рециркулируемые компоненты нагреваются до температуры в диапазоне от 400°F (204°С) до 600°F (316°С), чтобы испарить указанные компоненты с получением регенерирующего газа. Регенерирующий газ может представлять собой обработанные рециркулируемые компоненты (например, разбавитель, непрореагировавший мономер, непрореагировавший сомономер или их комбинации) в газовой фазе. В вариантах осуществления регенерирующий газ может дополнительно содержать азот; альтернативно, регенерирующий газ может не включать (исключать) азот. Регенерирующий газ может течь из нагревателя 50 в потоке 202. Нагреватель 50 может представлять собой любую нагревательную систему, известную в технике, такую как теплообменник, электрический нагреватель или их комбинацию, соединенную последовательно. Примеры нагревательной системы нагревателя 50 можно найти в Патентах США №№2625915 и 3585971, каждый из которых включен посредством ссылки в настоящий документ в полном объеме.

[0055] Стадия регенерации может включать введение регенерирующего газа в отключенное от системы устройство для обработки, подвергаемое регенерации, и удаление примеси (например, одной или более из примесей, обсуждаемых в настоящем документе) из осушителя в отключенном от системы устройстве для обработки с помощью регенерирующего газа. На стадии регенерации регенерирующий газ может течь через поток 202 в одно из пары устройств для обработки подаваемого материала 10 и 15, которое отключено от системы для регенерации, в одно из пары устройств для обработки рециркулируемого потока 40 и 45, которое отключено от системы для регенерации, или в оба. Когда устройство для обработки подаваемого материала 10 отключено от системы для регенерации, регенерирующий газ течет через поток 202, клапан 207 и поток 206 для ввода в устройство для обработки подаваемого материала 10. Когда устройство для обработки подаваемого материала 15 отключено от системы для регенерации, регенерирующий газ течет через поток 202, клапан 205 и поток 204 для ввода в устройство для обработки подаваемого материала 15. Когда устройство для обработки рециркулируемого потока 40 отключено от системы для регенерации, регенерирующий газ течет через поток 202, клапан 261 и поток 260 для ввода в устройство для обработки рециркулируемого потока 40. Когда устройство для обработки рециркулируемого потока 45 отключено от системы для регенерации, регенерирующий газ течет через поток 202, клапан 271 и поток 270 для ввода в устройство для обработки рециркулируемого потока 45. В вариантах осуществления регенерирующий газ проходит через осушитель в отключенном от системы устройстве для обработки, подвергаемом регенерации, снизу вверх. Альтернативно, газ регенерации может протекать через отключенное от системы устройство для обработки сверху вниз.

[0056] Регенерирующий газ проходит через осушитель (например, в одном или более слоях осушителя) отключенного от системы устройства для обработки, подвергаемого регенерации, во время фазы нагрева, в то время как температура возрастает до температуры регенерации, например, температуры в диапазоне от приблизительно 400°F (204°С) до 600°F (приблизительно 316°С), или от приблизительно 450°F (приблизительно 232°С) до приблизительно 600°F (приблизительно 316°С). Давление в отключенном от системы устройстве для обработки может возрастать по мере роста температуры, и давление регенерации включает давление в диапазоне от приблизительно 600 фунт/кв.дюйм изб. (приблизительно 4,14 МПа) до приблизительно 850 фунт/кв.дюйм изб. (приблизительно 5,86 МПа), от приблизительно 700 фунт/кв.дюйм изб. (приблизительно 4,83 МПа) до приблизительно 825 фунт/кв.дюйм изб. (приблизительно 5,69 МПа), или от приблизительно 750 фунт/кв.дюйм изб. (приблизительно 5,17 МПа) до приблизительно 800 фунт/кв.дюйм изб. (приблизительно 5,52 МПа). Альтернативно, давление в отключенном от системы устройстве для обработки может поддерживаться на значении давления регенерации на протяжении фазы нагрева, например, для устройства для обработки подаваемого материала 10, с помощью потока 14 (например, поток подачи давления), имеющего соответствующий клапан 13 для поддержки давления в устройстве для обработки подаваемого материала 10. Аналогично, поток 18 (например, поток подачи давления), имеющий соответствующий клапан 19, можно использовать для поддержания давления в устройстве для обработки подаваемого материала 15 на протяжении фазы нагрева, поток 44 (например, поток подачи давления), имеющий соответствующий клапан 43, можно использовать для поддержания давления в устройстве для обработки рециркулируемого потока 40 на протяжении фазы нагрева, а поток 48 (например, поток подачи давления), имеющий соответствующий клапан 49, можно использовать для поддержания давления в устройстве для обработки рециркулируемого потока 45 на протяжении фазы нагрева. Для поддержания давления отключенного от системы устройства для обработки, подвергаемого регенерации, можно использовать газообразный сжатый азот.

[0057] Регенерирующий газ вместе с одной или более примесями осушителя течет из отключенного от системы устройства для обработки, подвергаемого регенерации, в регенерирующем выходящем потоке в разделитель 60. Для устройства для обработки подаваемого материала 10 регенерирующий выходящий поток определяется потоками 104, 210, 216 и 230. Для устройства для обработки подаваемого материала 15 регенерирующий выходящий поток определяется потоками 108, 212, 216 и 230. Для устройства для обработки рециркулируемого потока 40 регенерирующий выходящий поток определяется потоками 220 и 230. Для устройств для обработки рециркулируемого потока 45 регенерирующий выходящий поток (как показано на Фигуре 1) является путем потока, определяемого потоками 222 и 230.

[0058] На стадии разделения регенерирующего выходящего потока разделитель 60 разделяет компоненты регенерирующего выходящего потока на поток примеси 234 и регенерирующий рециркулируемый поток 232. Разделитель 60 может представлять собой конденсатор, предназначенный для охлаждения компонентов регенерирующего выходящего потока так, что по меньшей мере один из компонентов конденсируется и отделяется с тем, чтобы давать поток примеси и регенерирующий рециркулируемый поток.

[0059] Например, в вариантах осуществления, в которых одна или более примесей в регенерирующем выходящем потоке включает воду, газообразный разбавитель (необязательно также с непрореагировавшим мономером, непрореагировавшим сомономером или с обоими) и водяной пар могут конденсироваться в разделителе 60 на жидкую фазу воды и жидкую фазу разбавителя (необязательно также с непрореагировавшим мономером, непрореагировавшим сомономером или с обоими). Жидкая фаза воды и жидкая фаза разбавителя могут разделяться на фазы друг от друга. Предполагается, что другие примеси могут растворяться и отделяться от разбавителя с водой. Также предполагается, что возможный непрореагировавший мономер и возможный непрореагировавший сомономер могут растворяться в жидкой фазе разбавителя и отделяться от воды с жидким разбавителем. В варианте осуществления разделитель 60 и нагреватель 50 могут включать одно и то же устройство, представляющее собой теплообменник с перекрестным током, позволяющий горячим газообразным компонентам регенерирующего выходящего потока нагревать обработанные рециркулируемые компоненты, текущие из обработанного рециркулируемого потока 160 (а обработанным рециркулируемым компонентам охлаждать газообразные компоненты регенерирующего выходящего потока). Одна или более разделенных на фазы примесей могут протекать из разделителя 60 через поток 234 в ловушку 80, где примеси можно сжигать на факеле через поток 240 или они могут протекать из ловушки 80 через поток 241 на утилизацию отходов (например, утилизацию сточных вод). В регенерирующий рециркулируемый поток можно включать соответствующее оборудование так, что температура и давление текущей в нем жидкой фазы разбавителя являются подходящим для перетока в устройство для обработки рециркулируемого потока 40 и/или 45.

[0060] В других вариантах осуществления разделитель 60 может отделять одну или более примесей, более легких, чем газообразный разбавитель, путем конденсации разбавителя в жидкую фазу, тогда как одна или более примесей остаются в газовой фазе. В еще одних вариантах осуществления разделитель 60 может отделять одну или более примесей (например, воду), более тяжелых, чем газообразный разбавитель, путем конденсации водяного пара в жидкую фазу воды, тогда как разбавитель (необязательно, также возможный непрореагировавший мономер и возможный непрореагировавший сомономер) остается в газовой фазе. В таких вариантах осуществления разбавитель в газовой фазе может быть сконденсирован, сжат, или то и другое, в жидкую фазу для рециркуляции в устройства для обработки рециркулируемого потока 40 и/или 45, или разбавитель в газовой фазе может течь в устройство для обработки рециркулируемого потока 40 и/или 45 без дополнительной аппаратной обработки.

[0061] На стадии рециркуляции газовую фазу разбавителя (необязательно также непрореагировавший мономер, непрореагировавший сомономер или оба), извлеченную из разделителя 60, рециркулируют обратно в одно или оба из устройств для обработки рециркулируемого потока 40 и 45, которые включены в систему. Например, путь потока, представляющий собой поток 232, клапан 237, поток 236 и поток 152, определяет регенерирующий рециркулируемый поток, который рециркулирует компоненты, извлеченные из разделителя 60, в устройство для обработки рециркулируемого потока 40. Путь потока, представляющий собой поток 232, клапан 239, поток 238 и поток 156, определяет регенерирующий рециркулируемый поток, который рециркулирует компоненты, извлеченные из разделителя 60, в устройство для обработки рециркулируемого потока 45. Рециркуляция компонентов, использованных для регенерации отключенного от системы устройства для обработки, в один или оба из устройств для обработки рециркулируемого потока 40 и 45, которые включены в систему, обусловлена возможными остаточными примесями, остающимися в жидком разбавителе после разделения в разделителе 60. В таких вариантах осуществления устройство для обработки рециркулируемого потока 40 и/или 45 может удалять остаточные примеси из компонентов регенерирующего рециркулируемого потока, которые вводятся в указанное устройство для обработки рециркулируемого потока 40 и/или 45.

[0062] В вариантах осуществления фазу нагрева можно осуществлять при отсутствии азота.

[0063] Когда в отключенном от системы устройстве для обработки, подвергаемом регенерации, будет достигнута температура регенерации, способ регенерации осушителя в отключенном от системы устройстве для обработки может переходить в фазу выдержки с последующей фазой охлаждения, способ может переходить непосредственно в фазу охлаждения без фазы выдержки, или способ может переходить в фазу охлаждения с последующей фазой выдержки.

[0064] На фазе выдержки перед фазой охлаждения температуру отключенного от системы устройства для обработки, подвергаемого регенерации, можно поддерживать на уровне температуры регенерации в течение промежутка времени. Например, температуру можно поддерживать в течение приблизительно 0,25, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9 или более часов. На протяжении фазы выдержки регенерирующий газ может продолжать проходить через осушитель и выходить из отключенного от системы устройства для обработки, или поток регенерирующего газа через отключенное от системы устройство для обработки может быть остановлен. В вариантах осуществления фазы выдержки, в которой продолжается течение регенерирующего газа через отключенное от системы устройство для обработки, нагрев обработанных рециркулируемых компонентов в нагревателе 50 может продолжаться с целью поддержания температуры отключенного от системы устройства для обработки при температуре регенерации.

[0065] В фазе охлаждения, которую осуществляют сразу после фазы нагрева или после фазы выдержки, способ регенерации отключенного от системы устройства для обработки включает термосифонную циркуляцию регенерирующего газа, азота, не содержащего олефинов разбавителя или их комбинации в петле замкнутой конвекции отключенного от системы устройства для обработки с целью охлаждения отключенного от системы устройства для обработки до температуры в диапазоне от приблизительно 150°F (66°С) до приблизительно 400°F (204°С).

[0066] Чтобы начать фазу охлаждения в регенерации отключенного от системы устройства для обработки, поток регенерирующего газа останавливают, указанное отключенное от системы устройство для обработки блокируют и открывают петлю замкнутой конвекции. Чтобы остановить поток регенерирующего газа в устройство для обработки подаваемого материала 10, которое отключено от системы, клапан 207 переводят в закрытое положение. Чтобы заблокировать устройство для обработки подаваемого материала 10, клапан 211 также переводят в закрытое положение, делая все клапаны в потоках, входящих в устройство для обработки подаваемого материала 10 и выходящих из него, установленными в закрытое положение (при этом клапаны 103 и 105 были закрыты ранее). Чтобы открыть петлю замкнутой конвекции 12 устройства для обработки подаваемого материала 10, клапан 27 переводят в открытое положение. Поток регенерирующего газа в устройство для обработки подаваемого материала 15 аналогичным образом останавливают путем перевода клапана 205 в закрытое положение, указанное устройство для обработки подаваемого материала 15 аналогичным образом блокируют путем перевода клапана 213 в закрытое положение, а петлю замкнутой конвекции 16 устройства для обработки подаваемого материала 15 открывают путем перевода клапана 21 в открытое положение. Аналогичным образом, поток регенерирующего газа в устройство для обработки рециркулируемого потока 40 останавливают путем перевода клапана 261 в закрытое положение, указанное устройство для обработки рециркулируемого потока 15 блокируют путем перевода клапана 221 в закрытое положение, а петлю замкнутой конвекции 42 устройства для обработки рециркулируемого потока 40 открывают путем перевода клапана 23 в открытое положение. Наконец, поток регенерирующего газа в устройство для обработки рециркулируемого потока 45 аналогичным образом останавливают путем перевода клапана 159 в закрытое положение, указанное устройство для обработки рециркулируемого потока 45 аналогичным образом блокируют путем перевода клапана 223 в закрытое положение, а петлю замкнутой конвекции 46 устройства для обработки рециркулируемого потока 45 открывают путем перевода клапана 25 в открытое положение.

[0067] Каждая петля замкнутой конвекции 12, 16, 42 и 46 устройства для обработки 10, 15, 40 и 45 включает охладитель 11, 17, 41, и 47 соответственно. В вариантах осуществления, показанных на Фигуре 1, охладители 11, 17, 41, и 47 представляют собой воздухоохладители с ребристыми трубами, хотя можно применять любые подходящие охладители в соответствии с настоящим изобретением. Как правило, каждая петля замкнутой конвекции 12,16,42, и 46 имеет конец, соединенный с верхом, и конец, соединенный с низом устройства для обработки 10, 15, 40, и 45 соответственно. Каждый охладитель 11, 17, 41, 47 расположен в петле замкнутой конвекции 12, 16, 42, 46 вблизи конца, соединенного с верхом устройства для обработки 10, 15, 40, 45.

[0068] Для устройств для обработки подаваемого материала 10 и 15 в термосифонной циркуляции можно применять азот или регенерирующий газ вне зависимости от того, какое из устройств для обработки подаваемого материала 10 или 15 отключено от системы. С целью эффективности, устройство для обработки подаваемого материала 10 обсуждается, подразумевая, что та же методика термосифонной циркуляции применима к устройству для обработки подаваемого материала 15.

[0069] В вариантах осуществления, в которых для термосифонной циркуляции устройства для обработки подаваемого материала 10 применяют азот, азот вводят в устройство для обработки подаваемого материала 10 через поток 14 (например, поток подачи азота) и клапан 13. В вариантах осуществления с применением азота регенерирующий газ можно предварительно удалять из устройства для обработки подаваемого материала 10 перед блокировкой устройства для обработки подаваемого материала 10. Азот выводится через верхнюю часть устройства для обработки подаваемого материала 10 в петлю замкнутой конвекции 12. Азот подвергается конвективному охлаждению в охладителе 11, и естественная конвекция приводит к течению охлажденного азота далее в петлю замкнутой конвекции 12 до втекания охлажденного азота обратно в нижнюю часть устройства для обработки подаваемого материала 10. Охлажденный азот, входящий в нижнюю часть устройства для обработки подаваемого материала 10 из петли замкнутой конвекции 12, нагревается охлаждающимся осушителем, что приводит к нагреву и подъему азота в верхнюю часть устройства для обработки подаваемого материала 10, где ток через петлю замкнутой конвекции 12 повторяется. Циркуляция азота через петлю замкнутой конвекции 12 происходит благодаря градиентам температуры в отключенном от системы устройстве для обработки 10. Циркуляция может быть прекращена, когда температура устройства для обработки подаваемого материала 10 (например, измеренная в осушителе внутри него или как температура азота в определенной точке в устройстве для обработки 10 или в петле замкнутой конвекции 12) достигнет охлажденной температуры в диапазоне от 150°F (66°С) до 400°F (204°С). Давление в устройстве для обработки подаваемого материала 10 (которое отключено от системы) можно поддерживать на протяжении термосифонной циркуляции с азотом через давление азота, подаваемого через поток 14 (например, поток подачи давления азота).

[0070] В вариантах осуществления с применением регенерирующего газа для термосифонной циркуляции устройства для обработки подаваемого материала 10 регенерирующий газ, остающийся в устройстве для обработки подаваемого материала 10 после остановки потока регенерирующего газа и блокировки устройства для обработки подаваемого материала 10, выводится из верхней части устройства для обработки подаваемого материала 10 в петлю замкнутой конвекции 12. Регенерирующий газ подвергается конвективному охлаждению в охладителе 11, и естественная конвекция приводит к течению регенерирующего газа далее в петлю замкнутой конвекции 12 до втекания охлажденного регенерирующего газа обратно в нижнюю часть устройства для обработки подаваемого материала 10. Охлажденный регенерирующий газ, входящий в нижнюю часть устройства для обработки подаваемого материала 10 из петли замкнутой конвекции 12, нагревается охлаждающимся осушителем, что приводит к нагреву и подъему регенерирующего газа в верхнюю часть устройства для обработки подаваемого материала 10, где ток через петлю замкнутой конвекции 12 повторяется. Циркуляция регенерирующего газа через петлю замкнутой конвекции 12 происходит благодаря градиентам температуры в отключенном от системы устройстве для обработки 10. Циркуляция может быть прекращена, когда температура устройства для обработки подаваемого материала 10 (например, измеренная в осушителе внутри него или как температура регенерирующего газа в определенной точке в устройстве для обработки 10 или в петле замкнутой конвекции 12) достигнет охлажденной температуры в диапазоне от 150°F (66°С) до 400°F (204°С). В варианте осуществления применение регенерирующего газа для термосифонной циркуляции устройства для обработки подаваемого материала 10 может происходить при отсутствии азота.

[0071] Для устройств для обработки рециркулируемого потока 40 и 45 в термосифонной циркуляции можно применять азот, регенерирующий газ, не содержащий олефинов разбавитель или их комбинации вне зависимости от того, какое из устройств для обработки рециркулируемого потока 40 или 45 отключено от системы. С целью эффективности, устройство для обработки рециркулируемого потока 40 обсуждается, подразумевая, что та же методика термосифонной циркуляции применима к устройству для обработки рециркулируемого потока 45.

[0072] В вариантах осуществления, в которых для термосифонной циркуляции устройства для обработки рециркулируемого потока 40 применяют азот, азот вводят в устройство для обработки подаваемого материала 40 через поток 44 (например, поток подачи азота) и клапан 43. В вариантах осуществления с применением азота регенерирующий газ можно предварительно удалять из устройства для обработки рециркулируемого потока 40 перед блокировкой устройства для обработки рециркулируемого потока 40. Азот выводится через верхнюю часть устройства для обработки рециркулируемого потока 40 в петлю замкнутой конвекции 42. Азот подвергается конвективному охлаждению в охладителе 41, и естественная конвекция приводит к течению охлажденного азота далее в петлю замкнутой конвекции 42 до втекания охлажденного азота обратно в нижнюю часть устройства для обработки рециркулируемого потока 40. Охлажденный азот, входящий в нижнюю часть устройства для обработки рециркулируемого потока 40 из петли замкнутой конвекции 42, нагревается охлаждающимся осушителем, что приводит к нагреву и подъему азота в верхнюю часть устройства для обработки рециркулируемого потока 40, где ток через петлю замкнутой конвекции 42 повторяется. Циркуляция азота через петлю замкнутой конвекции 42 происходит благодаря градиентам температуры в отключенном от системы устройстве для обработки 40. Циркуляция может быть прекращена, когда температура устройства для обработки рециркулируемого потока 40 (например, измеренная в осушителе внутри него или как температура азота в определенной точке в устройстве для обработки 40 или в петле замкнутой конвекции 42) достигнет охлажденной температуры в диапазоне от 150°F (66°С) до 400°F (204°С). Давление в устройстве для обработки рециркулируемого потока 40 (которое отключено от системы) можно поддерживать на протяжении термосифонной циркуляции с азотом через давление азота, подаваемого через поток 44 (например, поток подачи давления азота).

[0073] В вариантах осуществления с применением регенерирующего газа для термосифонной циркуляции устройства для обработки рециркулируемого потока 40 регенерирующий газ, остающийся в устройстве для обработки рециркулируемого потока 40 после остановки потока регенерирующего газа и блокировки устройства для обработки рециркулируемого потока 40, выводится из верхней части устройства для обработки рециркулируемого потока 40 в петлю замкнутой конвекции 42. Регенерирующий газ подвергается конвективному охлаждению в охладителе 41, и естественная конвекция приводит к течению регенерирующего газа далее в петлю замкнутой конвекции 42 до втекания охлажденного регенерирующего газа обратно в нижнюю часть устройства для обработки рециркулируемого потока 40. Охлажденный регенерирующий газ, входящий в нижнюю часть устройства для обработки рециркулируемого потока 40 из петли замкнутой конвекции 42, нагревается охлаждающимся осушителем, что приводит к нагреву и подъему регенерирующего газа в верхнюю часть устройства для обработки рециркулируемого потока 40, где ток через петлю замкнутой конвекции 42 повторяется. Циркуляция регенерирующего газа через петлю замкнутой конвекции 42 происходит благодаря градиентам температуры в отключенном от системы устройстве для обработки 40. Циркуляция может быть прекращена, когда температура устройства для обработки рециркулируемого потока 40 (например, измеренная в осушителе внутри него или как температура регенерирующего газа в определенной точке в устройстве для обработки 40 или в петле замкнутой конвекции 42) достигнет охлажденной температуры в диапазоне от 150°F (66°С) до 400°F (204°С). В варианте осуществления применение регенерирующего газа для термосифонной циркуляции устройства для обработки рециркулируемого потока 40 может происходить при отсутствии азота.

[0074] В вариантах осуществления с применением для термосифонной циркуляции комбинации азота, регенерирующего газа и не содержащего олефинов разбавителя выполняют две стадии. На первой стадии азот, регенерирующий газ, или оба подвергают термосифонной циркуляции в петле замкнутой конвекции 42 устройства для обработки рециркулируемого потока 40, как описано выше, с целью охлаждения устройства для обработки рециркулируемого потока 40 до первой температуры, составляющей приблизительно 350°F (приблизительно 177°С). На второй стадии не содержащий олефинов разбавитель (например, полученный из системы выделения продукта 30) вводят в устройство для обработки рециркулируемого потока 40 и затем подвергают термосифонной циркуляции в петле замкнутой конвекции 42 устройства для обработки рециркулируемого потока 40 способом, аналогичным описанному выше для регенерирующего газа и азота с целью охлаждения устройства для обработки рециркулируемого потока 40 от первой температуры до второй температуры, составляющей приблизительно 150°F (приблизительно 66°С). В варианте осуществления второй стадии регенерирующий газ и/или азот, использованный в термосифонной циркуляции, удаляют так, что не содержащий олефинов разбавитель является преобладающим (например, более чем 95, 96, 97, 98, 99 или более об. % устройства для обработки 40) регенерирующим материалом в устройстве для обработки рециркулируемого потока 40 на второй стадии фазы охлаждения.

[0075] В фазе выдержки после фазы охлаждения температуру отключенного от системы устройства для обработки, подвергаемого регенерации, можно поддерживать на уровне температуры после охлаждения в течение промежутка времени. Например, температуру можно поддерживать в течение менее чем 1 часа, или в течение приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 или более часов.

[0076] Использование термосифонной циркуляции в комбинации с охладителем в петле замкнутой конвекции снижает время охлаждения для фазы охлаждения.

[0077] Регенерация устройств для обработки 10, 15, 40 и 45 снижает количество одной или более примесей в устройствах для обработки 10, 15, 40 и 45. Варианты осуществления предполагают, что количества примесей можно измерять и отслеживать в потоке 104 для устройства для обработки подаваемого материала 10, в потоке 108 для устройства для обработки подаваемого материала 15, в потоке 154 для устройства для обработки рециркулируемого потока 40 и в потоке 158 для устройства для обработки рециркулируемого потока 45. Отслеживание и измерение количества примесей позволяет проводить регенерацию в течение времени, достаточного для снижения количества примесей в регенерирующем выходящем потоке, проходящем через поток 104, 108, 154 или 158, до желаемого уровня (например, менее чем 100, 90, 80, 70, 60, 50, 40, 30, 20, 10, 9, 8, 7, 6, 5, 4, 3, 2, 1 или менее ч./млн. на основе массы регенерирующего выходящего потока). Уровни содержания примесей можно измерять посредством технологий, известных в технике, с использованием настоящего изобретения, например, методами высокоэффективной жидкостной хроматографии (ВЭЖХ), газовой хроматографии (ГХ) или рамановской спектроскопии. Примеси можно измерять в аппарате реального времени в потоках 104, 108, 150 и/или 154, или можно отбирать пробы из любого из потоков 104, 108, 154 и/или 158 и затем анализировать на концентрацию примесей.

[0078] После регенерации отключенное от системы устройство для обработки остается в режиме готовности к включению до тех пор, пока другое из пары устройств для обработки не потребует регенерации. Альтернативно, после регенерации отключенное от системы устройство для обработки включают в систему без какого-либо режима готовности. Чтобы включить в систему устройство для обработки 10, клапаны 103 и 105 переводят в открытое положение. Чтобы включить в систему устройство для обработки 15, клапаны 107 и 109 переводят в открытое положение. Чтобы включить в систему устройство для обработки 40, клапаны 153, 155 и 237 переводят в открытое положение. Чтобы включить в систему устройство для обработки 45, клапаны 157, 159 и 239 переводят в открытое положение.

[0079] Использование по меньшей мере части обработанного рециркулируемого потока в качестве регенерирующего газа в по меньшей мере части процесса регенерации (например, на фазе нагрева, фазе выдержки, фазе охлаждения или их комбинации) устройства для обработки снижает количество азота, требуемое для регенерации, и использует уже имеющуюся подачу регенерирующего материала (например, обработанных рециркулируемых компонентов) для регенерации устройств для обработки. Использование меньшего количества азота снижает затраты на поставку азота, требуемого для современных способов получения полиолефинов, что экономит средства и освобождает запасы азота для других применений в процессе производства полиолефинов. Кроме того, использование меньшего количества азота приводит к меньшим выбросам NOx на факеле, поскольку вместо азота для регенерации можно использовать обработанные рециркулируемые компоненты (которые рециркулируются в устройства для обработки рециркулируемого потока 40 и 45 и не сжигаются на факеле). Дополнительное использование имеющегося источника обработанных рециркулируемых компонентов для регенерации исключает какие-либо расходы для получения регенерирующих материалов.

ДОПОЛНИТЕЛЬНОЕ ОПИСАНИЕ

[0080] Описаны варианты осуществления способов регенерации устройств для обработки. Далее следует первый набор неограничивающих конкретных вариантов осуществления в соответствии с настоящим изобретением:

[0081] Вариант осуществления 1 представляет собой способ регенерации осушителя в отключенном от системы устройстве для обработки в процессе производства полиолефинов, при этом способ включает фазу нагрева с последующей фазой охлаждения, при этом фаза нагрева включает обработку рециркулируемого потока процесса производства полиолефинов во включенном в систему устройстве для обработки с получением обработанного рециркулируемого потока; нагрев по меньшей мере части обработанного рециркулируемого потока с получением регенерирующего газа; регенерирование по меньшей мере части осушителя в отключенном от системы устройстве для обработки с использованием регенерирующего газа с получением регенерирующего выходящего потока; разделение регенерирующего выходящего потока на поток примеси и регенерирующий рециркулируемый поток; и рециркуляцию регенерирующего рециркулируемого потока во включенное в систему устройство для обработки.

[0082] Вариант осуществления 2 представляет собой способ из варианта осуществления 1, при этом фаза охлаждения включает термосифонную циркуляцию регенерирующего газа, азота, или обоих в петле замкнутой конвекции отключенного от системы устройства для обработки с целью охлаждения отключенного от системы устройства для обработки до температуры в диапазоне от 150°F (66°С) до 400°F (204°С).

[0083] Вариант осуществления 3 представляет собой способ из варианта осуществления 2, в котором петля замкнутой конвекции включает воздухоохладитель с ребристыми трубами.

[0084] Вариант осуществления 4 представляет собой способ из варианта осуществления 1, при этом фаза охлаждения включает термосифонную циркуляцию регенерирующего газа, азота, или обоих в петле замкнутой конвекции отключенного от системы устройства для обработки с целью охлаждения отключенного от системы устройства для обработки до первой температуры, составляющей приблизительно 350°F (приблизительно 177°С); и термосифонную циркуляцию не содержащего олефинов разбавителя в петле замкнутой конвекции отключенного от системы устройства для обработки с целью охлаждения отключенного от системы устройства для обработки от первой температуры до второй температуры, составляющей приблизительно 150°F (приблизительно 66°С).

[0085] Вариант осуществления 5 представляет собой способ из варианта осуществления 4, в котором петля замкнутой конвекции включает воздухоохладитель с ребристыми трубами.

[0086] Вариант осуществления 6 представляет собой способ из любого из вариантов осуществления 1-5, в котором отключенное от системы устройство для обработки достигает температуры в диапазоне от 400°F (204°С) до 600°F (316°С) на протяжении фазы нагрева.

[0087] Вариант осуществления 7 представляет собой способ по любому из вариантов осуществления 1-6, в котором стадия регенерации включает введение регенерирующего газа в отключенное от системы устройство для обработки; и удаление примеси из осушителя отключенного от системы устройства для обработки с помощью регенерирующего газа.

[0088] Вариант осуществления 8 представляет собой способ из любого из вариантов осуществления 1-7, в котором стадия разделения включает конденсирование регенерирующего выходящего потока с получением потока примеси и регенерирующего рециркулируемого потока.

[0089] Вариант осуществления 9 представляет собой способ из любого из вариантов осуществления 1-8, в котором каждый из рециркулируемого потока процесса производства полиолефинов, обработанного рециркулируемого потока, регенерирующего газа, регенерирующего выходящего потока и регенерирующего рециркулируемого потока содержит одно или более соединений, выбранных из группы, состоящей из разбавителя, непрореагировавшего мономера, непрореагировавшего сомономера и их комбинаций.

[0090] Вариант осуществления 10 представляет собой способ из любого из вариантов осуществления 1-9, в котором регенерирующий газ и регенерирующий выходящий поток содержат разбавитель в газовой фазе.

[0091] Вариант осуществления 11 представляет собой способ из любого из вариантов осуществления 1-10, в котором рециркулируемый поток, обработанный рециркулируемый поток и регенерирующий рециркулируемый поток, содержат разбавитель в жидкой фазе.

[0092] Вариант осуществления 12 представляет собой способ из любого из вариантов осуществления 1-11, в котором разбавитель представляет собой пропан, бутан, изобутан, пентан, изопентан, гексан, гептан или их комбинации.

[0093] Вариант осуществления 13 представляет собой способ из любого из вариантов осуществления 1-12, в котором непрореагировавший мономер представляет собой этилен, пропилен, октен (например, 1-октен) или их комбинации.

[0094] Вариант осуществления 14 представляет собой способ из любого из вариантов осуществления 1-13, в котором непрореагировавший сомономер представляет собой гексен, бутен или их комбинации.

[0095] Вариант осуществления 15 представляет собой способ из любого из вариантов осуществления 1-14, в котором осушитель расположен в одном или более слоях осушителя в отключенном от системы устройстве для обработки.

[0096] Вариант осуществления 16 представляет собой способ из варианта осуществления 15, в котором один или более слоев осушителя выбраны из молекулярного сита, активированного оксида алюминия, силикагеля, монтмориллонитовой глины, оксида кальция, сульфата кальция, хлорида кальция, активированного угля, солей металлов, фосфорсодержащих осушающих соединений или их комбинаций.

[0097] Вариант осуществления 17 представляет собой способ из варианта осуществления 16, в котором один или более слоев осушителя содержат молекулярное сито, имеющее размер пор 10 ангстрем или более.

[0098] Вариант осуществления 18 представляет собой способ из любого из вариантов осуществления 1-17, в котором процесс производства полиолефинов включает от 2 до 40 устройств для обработки.