Область техники, к которой относится изобретение

Настоящее изобретение относится к пленке, элементу, содержащему упомянутую пленку, способу ее изготовления и вариантам ее применения.

Уровень техники

Упаковки, как правило, используют для выполнения 4 различных функций:

- для заключения в них продукта;

- для защиты продукта от ударов, вибраций, какого-либо специфического вида воздействия (погодных условий, статического электричества, коррозии, воздействия микробов, окисления, ….);

- для улучшения условий транспортировки и обращения с продуктом;

- для обеспечения демонстрирования продукта.

Выбор упаковки зависит от природы продукта, причины, по которой его необходимо упаковывать (хранение, транспортировка, комплектование нескольких продуктов, …), уровня требуемой защиты, ценности продукта. В любом случае, цена упаковки должна быть намного ниже цены продукта, поскольку ее выбрасывают.

Упаковка продукта включает в себя все элементы, которые окружают продукт для обеспечения его защиты, транспортировки и/или хранения, а также его демонстрирования. Упаковка может содержать несколько компонентов. Указанные компоненты могут быть взаимозависимыми или полностью разделенными.

Данное изобретение относится к упаковке для защиты в ходе транспортировки и хранения, но не направлено на конкретную упаковку для сохранения пищевого продукта.

Для защиты продукта от ударов упаковка, как правило, включает в себя твердое средство защиты и блокирующие/защищающие элементы.

Твердое средство защиты не обеспечивает полной защиты продукта от удара, но облегчает хранение и обращение с продуктом, а также его идентификацию. Указанное твердое средство защиты может быть изготовлено из картона, дерева, формованного пластика. В общем случае объем упомянутого твердого средства защиты гораздо больше объема продукта и не совпадает с конкретной формой продукта. Для правильной защиты продукту требуется дополнительная защита.

Цель дополнительной защиты заключается в ограничении перемещения продукта внутри твердого средства защиты и поглощении энергии, передающейся при ударе. В общем случае, для объединения и эффективной защиты, а также правильного блокирования продукта внутри твердого средства защиты используют блокирующие элементы. Однако они являются объемными и не всегда пригодны для вторичной переработки. Таким образом, они вызывают неудобства при хранении до и после использования. Они также порождают проблемы при хранении и транспортировке упакованного продукта вследствие значительного объема.

Известно несколько типов блокирующих элементов: частицы, пластины, блокирующие частицы или волокна, листы, предварительно сформованные системы. Пространство между твердой упаковкой и продуктом может быть заполнено блокирующими частицами, волокнами или мятым листом. Однако частицы, волокна, листы и т.д. необходимо хранить до и после использования, и существует проблема, которую представляет собой их значительный объем.

Другим способом ограничения перемещения и защиты продукта от ударов является использование листов пузырчатой упаковки, гофрированного картона, листов пенопласта (полиуретан, полиэтилен или тому подобное). Но для достижения эффективной защиты необходимо использовать большие количества упомянутых продуктов. Пустой объем в твердой упаковке также можно заполнять воздушными подушками или подушками, заполненными бумагой или шелковыми волокнами. Указанные подушки заполняют непосредственно перед упаковкой. Следовательно, средства для их заполнения должны находиться вблизи зоны упаковки.

Еще один способ ограничения перемещения продукта внутри твердой упаковки заключается в использовании предварительно изготовленных картонных, целлюлозных или пластиковых элементов, адаптированных и, в наиболее общем смысле, специфичных для продукта, подлежащего упаковыванию. Также можно использовать куски пенопластов, дерева, пенополистирола.

Способы защиты, как правило, требуют значительного объема, что делает хранение, обращение с продуктами и их транспортировку более трудными.

Для защиты продуктов, чувствительных к ударам, также существуют листы пенопласта. Однако их нелегко адаптировать к форме продукта, подлежащего защите.

Существуют также защитные сетки, т.е. сетки для защиты от ударов продуктов, чувствительных к ударам, таких как бутылки или мелкие механические изделия. Указанные сетки являются тонкими. Предпочтительно они изготовлены из вспененного полистирола или экструдированного полиэтилена низкой плотности (LD-PE).

Защитная упаковка также может защищать от специфических повреждающих факторов, таких как статическое электричество, огонь, влажность, кислотная коррозия и т.д.

Развитие рынков также требует модификации способа упаковки. Продукты, при всех обстоятельствах более хрупкие, ломкие, такие как электронные компоненты, требуют упаковки, которая эффективно защищает их от удара при одновременном сведении к минимуму объема упаковки, с целью облегчения транспортировки и обращения с продуктами. Кроме того, с учетом увеличения продажи любого типа продуктов в интернете еще важнее, чтобы упаковка была применима к любому типу продуктов и не имела специфической формы в целях облегчения изготовления упаковки. К тому же, существует большой запрос на то, чтобы упаковка была пригодна для вторичной переработки.

Для облегчения обращения с продуктом, демонстрирования, хранения и комплектования нескольких продуктов также используют упаковку в форме пленок или оберточных пленок, но она не имеет никакой защитной функции от удара.

Существующие пленки представляют собой растягиваемые или предварительно растянутые пленки и усадочные пленки. Они позволяют комплектовать продукты вместе, демонстрировать продукт, вследствие того, что пленки чаще всего восприимчивы к типографской печати, но они не защищают продукты от ударов или вибраций.

Таким образом, существует потребность в получении пленок для упаковки, которые демонстрируют высокие защитные показатели, одновременно обладая способностью к растяжению, легкостью в использовании и являясь как можно более тонкими.

Раскрытие изобретения

Авторы настоящего изобретения обнаружили, что можно получать пленку для упаковки, демонстрирующую высокие показатели защиты от передачи механической энергии, являющуюся при этом очень тонкой и легкой в использовании, благодаря специфической композиции из полимеров и пластификаторов. Данное изобретение основано на указанной специфической композиции пленки.

Цель настоящего изобретения заключается в получении пленки, предпочтительно растягиваемой, которая обладает способностью поглощать механическую энергию ударов и вибраций.

Другой аспект изобретения касается элемента, содержащего пленку согласно данному изобретению.

Еще одна цель изобретения относится к способу изготовления такой пленки и вариантам применения пленки и/или элемента, содержащих указанную пленку, например, в качестве элемента упаковки.

Осуществление изобретения

Таким образом, данное изобретение относится к пленке на основе композиции, содержащей по меньшей мере один полимер (k) и по меньшей мере один пластификатор (i), при этом композиция характеризуется расчетной температурой стеклования (Tg), находящейся в диапазоне от -35°C до 40°C, предпочтительно от -20°C до 10°C, причем согласно испытанию A упомянутая пленка демонстрирует максимальный отскок меньше 15%, предпочтительно меньше 10%,

при этом Tg измерена на основе результатов испытания методом динамического механического анализа (ДМА) и представляет собой максимальное значение пика тангенса дельта при 2 Гц,

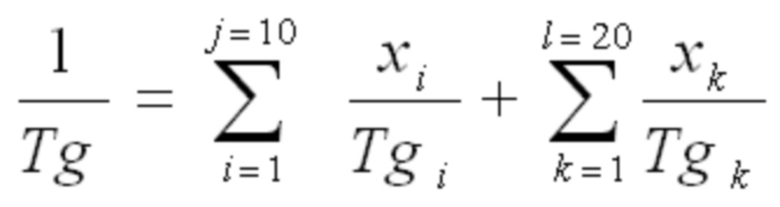

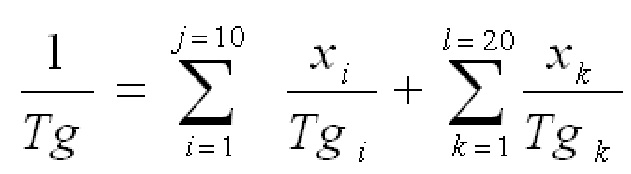

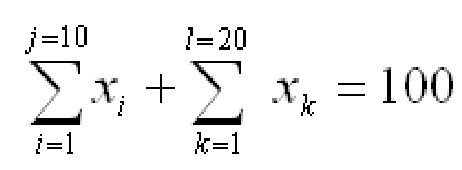

расчетная температура Tg представляет собой значение температуры Tg, оцененное для смешивающихся полимеров по теории Фокса в соответствии со следующим уравнением:

при этом

Tgi является измеренной температурой Tg каждого пластификатора i;

xi является относительным массовым количеством каждого пластификатора i;

xk представляет собой относительное массовое количество каждого полимера k;

Tgk является измеренной температурой Tg каждого полимера k.

В композиции, на основе которой получена данная пленка, полимер выбран из полимеров или сополимеров с температурой Tg, находящейся в диапазоне от -70°C до 100°C, и коэффициентом потерь (тангенс дельта), равным по меньшей мере 0,9, предпочтительно по меньшей мере 1,5, еще предпочтительнее по меньшей мере 2. Примерами таких полимеров или сополимеров являются полинорборнен, полибутадиен, полиакрилонитрил, полихлоропрен, полиэтиленвинилацетат, поливинилацетат, поливинилацетат-винилхлорид, поливинилхлорид, бутилкаучук, хлорированный сополимер изобутилена-изопрена. В настоящей заявке термин полимер охватывает полимеры и сополимеры, если не указано иного.

Можно использовать только один из упомянутых полимеров или смеси упомянутых полимеров. Указанные смеси могут содержать от 2 до 20 различных полимеров, в частности, 3, 4, 5, 6, 7, 8, 9 или 10 разных полимеров.

В композиции, на основе которой получена данная пленка, пластификатор выбран среди пластификаторов, совместимых с полимерами, упомянутыми выше.

В смысловом значении настоящего изобретения под пластификатором подразумевается любой пластификатор, традиционно используемый с полимерами, а также масла и жидкие полимеры, которые выполняют функцию пластификаторов в композиции изобретения. В конкретном варианте осуществления пластификатор может быть выбран из масел, таких как парафиновое масло, нафтеновое масло, ароматическое масло, нефтяные смолы, терефталат, силиконовое масло; классических пластификаторов для пластиков, таких как фталаты, эпоксиды, диэфиры алифатических кислот, сложные полиэфиры (адипаты, цитраты и т.д.), фосфаты; или жидких полимеров, таких как жидкие полимеры на основе бутадиена или силикона; и их смесей.

В качестве примера классических нефталатных пластификаторов можно упомянуть сложный бис-2-этилгексиловый эфир, реализуемый на рынке, например, под торговой маркой Eastman® 168.

В качестве примера классических фталатных пластификаторов можно упомянуть бис-(2-этигексил)фталат (DEHP), бис(метоксиэтил)фталат (DMEP), бутилбензилфталат (BBP), дибутилфталат (DBP), диэтилфталат (DEP); диизодецилфталат (DIDP); диизононилфталат (DINP), диизопентилфталат (DiPP), ди-н-октилфталат (DNOP), ди-н-пентилфталат (DnPP).

Можно использовать только один из указанных пластификаторов или смеси указанных пластификаторов. Указанные смеси могут содержать 2, 3, 4, 5, 6, 7, 8, 9 или 10 различных пластификаторов, предпочтительно 2, 3, 4 или 5. Можно было бы использовать и больше пластификаторов, однако это привело бы к увеличению стоимости без дополнительного улучшения конечных свойств пленки.

В дополнение к по меньшей мере одному полимеру с температурой Tg, находящейся в диапазоне от -70°C до 100°C, и значением тангенса дельта, равным по меньшей мере 0,9, предпочтительно по меньшей мере 1,5, еще предпочтительнее по меньшей мере 2, и к по меньшей мере одному пластификатору, композиция, на основе которой получена пленка согласно данному изобретению, может дополнительно содержать по меньшей мере наполнитель, сшивающую систему, добавку и/или их смеси.

Наполнители представляют собой соединения, которые улучшают некоторые физические свойства пленки (например, которые улучшают прочность пленки) и/или понижают ее стоимость. Примеры наполнителей включают в себя оксид алюминия, диоксид кремния, минералы на основе диоксида кремния, такие как слюда, диатомитовая земля; глину, тальк, карбонат кальция, карбонат натрия, волластонит, вермикулит, пирофиллит, сауконит, сапонит, нонтронит, монтмориллонит, каолин Diamond, мел или их смеси. Глины, применимые для адгезивного материала, могут быть кальцинированными или не кальцинированными. Глины, которые можно использовать в качестве наполнителей, могут включать глины из групп каолинита, иллита, хлоритема, смецитита или сепиолита, которые могут быть кальцинированными. Глины также могут включать в себя незначительные количества других ингредиентов, таких как карбонаты, полевые шпаты, слюды и кварц. В качестве наполнителя также можно использовать арамидные волокна, такие как Kevlar®.

Как правило, при использовании наполнителя его количество находится в диапазоне от 0 до 20 масс. %, предпочтительно от 1 до 15 масс. %, более предпочтительно от 2 до 10 масс. %.

В настоящей заявке количества приведены в масс. % в расчете на общую массу композиции.

Сшивающую систему используют для стимулирования и/или регулирования сшивания, в частности, температуры, при которой будет начинаться сшивание, и степени сшивания. Количество и природа сшивающей системы будут адаптироваться в зависимости от желаемых вариантов применения, степени сшивания, температуры сшивания и длительности сшивания.

В настоящем изобретении сшивание включает в себя вулканизацию, т.е. случаи, когда сшивание обусловлено образованием серных мостиков. Таким образом, сшивающая система включает в себя системы вулканизации.

Сшивающая система включает в себя сшивающий реагент, в отдельности или в сочетании с регулятором сшивающей системы, т.е. системы, состоящей из одного или нескольких реагентов, которые ускоряют или ослабляют сшивание. Примерами сшивающих реагентов являются пероксиды, ароматические амины, реагенты для вулканизации, такие как сера или соединения, способные образовывать серную связь, такие как, например, тетраметилтиурамдисульфид (TMTD), 2-морфолинодитиобензотиазол (MBDL), дипентаметилентиурамтетрасульфид (DPTT), тетраэтилтиурамдисульфид (TETD), капролактамдисульфид (CLD), 4,4'-дитиодиморфолин (DTDM).

Как правило, количество сшивающего реагента находится в диапазоне от 0 до 5 масс. %, предпочтительно от 0,5 до 4 масс. %, более предпочтительно от 1 до 3 масс. %.

Примерами регуляторов сшивающих реагентов являются N-циклогексил-2-бензотиазол (CBS), бис(N,N-диметилтиокарбамил)-2,2-дибензотиазилдисульфид (MBTS), тетраметилтиурамдисульфид (TMTD), стеариновая кислота, MgO, оксиды металлов, такие как TiO2, ZnO и т.д. или их смеси. Один из конкретных примеров регулятора реагента для вулканизации, который ускоряет вулканизацию, продается под торговой маркой Deovulk EG 3, доступной для приобретения у фирмы King Industries или DOG Deutsche Oelfabrik. Другие примеры регуляторов сшивающих реагентов представляют собой соединения, способные образовывать серную связь, упомянутые ранее. Тетраметилтиурамдисульфид (TMTD), 2-морфолинодитиобензотиазол (MBDL), дипентаметилентиурамтетрасульфид (DPTT), тетраэтилтиурамдисульфид (TETD) ускоряют вулканизацию по сравнению с серой, тогда как капролактамдисульфид (CLD), 4,4'-дитиодиморфолин (DTDM) замедляют вулканизацию в сравнении с серой.

Как правило, в случае использования регулятора сшивающего реагента его количество находится в диапазоне от 0,01 до 3 масс. %, предпочтительно от 0,1 до 1,5 масс. %, более предпочтительно от 0,2 до 1 масс. %.

Добавки, используемые в композиции, на основе которой получена пленка согласно данному изобретению, хорошо известны в области полимеров и используются, когда желаемы специфические варианты применения и/или свойства.

Указанные добавки включают в себя антиоксидант, реагент, придающий стойкость к воздействию УФ-излучения, антиозонант, замедлитель горения, термостабилизатор, гидрофобное вещество, поглотитель воды, краситель, регулятор липкости, вспомогательную технологическую добавку, смазку, упрочнитель (например, резаное или непрерывное стеклянное, керамическое, арамидное или углеродное волокно, твердые частицы или тому подобное), но не ограничиваются ими.

В соответствии со специфическим вариантом осуществления пленку согласно данному изобретению получают на основе композиции, содержащей:

- от 15 до 98%, предпочтительно от 30 до 80%, по меньшей мере одного полимера с температурой Tg, находящейся в диапазоне от -70°C до 100°C, и коэффициентом потерь (тангенс δ), равным по меньшей мере 0,9, предпочтительно по меньшей мере 1,5, а еще предпочтительнее по меньшей мере 2;

- от 1 до 85%, предпочтительно от 20 до 70%, по меньшей мере одного пластификатора;

- от 0 до 20%, предпочтительно от 1 до 5%, наполнителя;

- от 0 до 5%, предпочтительно от 0,5 до 2%, системы для вулканизации;

- от 0 до 5%, предпочтительно от 0,5 до 4%, добавки, выбранной из красителя, защитного реагента, замедлителя горения, регулятора липкости и их смесей.

Конкретные количества в пределах упомянутых диапазонов обычно зависят от конечного варианта применения пленки и ее состава. Использование количеств выше верхних пределов приведет к увеличению цены пленки без дальнейшего улучшения ее свойств.

Толщина пленки согласно изобретению может варьировать в довольно широком диапазоне. Толщина пленки может находиться в диапазоне от 0,1 до 10 мм, предпочтительно от 0,2 до 4 мм, и еще предпочтительнее, может составлять 0,2 мм, 0,4 мм, 0,6 мм, 0,8 мм, 1,2 мм, 1,6 мм, 2,0 мм или 2,4 мм.

Пленка согласно изобретению демонстрирует высокий защитный показатель. Упомянутый показатель отображен в виде эластичности по отскоку в соответствии с результатами испытания A, которая составляет меньше 15%, предпочтительно меньше 10%.

При этом испытание A состоит в следующем:

Эластичность по отскоку измеряют с использованием маятника Шоба в соответствии со стандартом DIN 53512 (апрель 2000 г.), при 20°C на пленке, имеющей толщину 0,4 мм, причем упомянутую пленку размещают на поверхности пластикового образца для проведения испытаний, имеющего толщину 12,5 мм и эластичность по отскоку 24% (измеренную с использованием маятника Шоба по стандарту DIN 53512 (апрель 2000 г.). Пленка согласно изобретению имеет эластичность по отскоку меньше 15%, предпочтительно меньше 10%.

Такая эластичность по отскоку означает, что около 35%, предпочтительно около 55% механической энергии поглощается пленкой согласно изобретению, имеющей толщину 0,4 мм.

В соответствии с предпочтительным вариантом осуществления пленка согласно изобретению способна растягиваться. В частности, пленка согласно изобретению демонстрирует удлинение при разрыве, равное по меньшей мере 10%, предпочтительно по меньшей мере 100% и еще предпочтительнее по меньшей мере 300%, и может достигать 1100%. При этом указанное удлинение при разрыве измеряют в соответствии со стандартом DIN 53504, т.е. на образце для проведения испытаний, имеющем размер, упомянутый в стандарте DIN 53504, но представляющем ту же композицию, что и пленка, а не прямо на пленке.

То, что пленка способна растягиваться, облегчает ее применение и позволяет легко оборачивать продукты, подлежащие защите и/или упаковке в нее, а также она обеспечивает хорошее прилегание к продукту без увеличения его объема.

Пленка согласно изобретению может дополнительно демонстрировать по меньшей мере одну из следующих характеристик:

(DIN 53504)

предпочтительно от 0,6 до 15 МПа

методом ДМА

Указанные характеристики измеряют не прямо на пленке, а на образцах для проведения испытаний, имеющих размеры, упомянутые в соответствующих стандартах.

Кроме того, пленка может быть самозатухающей при помещении в огонь, она может быть прозрачной.

Пленка также демонстрирует контролируемую липкость.

В действительности, согласно конечному использованию можно получать пленку с одной или обеими поверхностями, демонстрирующими липкость, которая позволяет наносить бумажную пленку, которую можно снимать, или не демонстрирующими никакой липкости.

Тангенс δ, измеренный методом ДМА, является показателем защиты от вибраций и ударов.

Другой аспект данного изобретения относится к способу изготовления пленки, описанной выше, включающему в себя:

- обеспечение композиции, содержащей по меньшей мере один полимер и по меньшей мере один пластификатор, при этом упомянутая композиция характеризуется расчетной Tg, находящейся в диапазоне от -35°C до 40°C, предпочтительно от -20°C до 10°C;

- необязательно, добавление к упомянутой композиции наполнителя, сшивающей системы, добавки и/или их смесей;

- вытягивание упомянутой композиции в пленку на каландре при температуре от 20 до 120°C, предпочтительно при температуре от 30 до 100°C, предпочтительно от 40 до 90°C;

- необязательно, нагревание пленки при температуре, находящейся в диапазоне от 100°C до 250°C, предпочтительно от 110°C до 200°C, а еще предпочтительнее от 150°C до 170°C, если необходима вулканизация.

Стадию вытягивания пленки можно осуществлять на двух-, трех- или четырехвалковом каландре.

В случае вулканизированных продуктов следующая далее стадия нагревания и прессования пленки обеспечивает возможность вулканизации материала, длительность указанной стадии будет зависеть от состава пленки, типа реагентов для вулканизации, температуры вулканизации и толщины пленки. Ее можно выполнять в машине Auma Machine. Обычно продолжительность указанной стадии находится в диапазоне от 1 мин до 10 мин, предпочтительно от 2 мин до 6 мин, а еще предпочтительнее от 3 мин до 4 мин.

Обеспечение композиции, содержащей по меньшей мере один полимер и по меньшей мере один пластификатор, при этом упомянутая композиция характеризуется расчетной температурой Tg, находящейся в диапазоне от -35°C до 40°C; и, необязательно, добавление к упомянутой композиции наполнителя, реагента для вулканизации, добавки и/или их смесей можно осуществлять в одну стадию или можно выполнять в несколько стадий смешивания и нагревания в зависимости от природы компонентов, их совместимости. Смесь, получаемая по завершении указанных стадий, называется компаундом.

Затем упомянутый компаунд вытягивают для получения пленки. Небольшое количество упомянутого компаунда можно оставлять с целью выполнения на нем некоторых механических испытаний.

В соответствии с другим вариантом осуществления способ согласно изобретению может включать в себя обработку одной или обеих поверхностей пленки с целью модифицирования свойств ее поверхностей, в частности, регулирования их липкости, их вида и/или их запаха: галогенирование, механическую обработку поверхности, нанесение химических веществ на поверхность (например, восков).

Еще один аспект данного изобретения относится к элементу, содержащему по меньшей мере одну пленку, описанную выше или изготовленную согласно способу, описанному выше.

Такой элемент может представлять собой многослойную пленку, при этом по меньшей мере один из ее слоев является пленкой согласно изобретению. Упомянутую многослойную пленку можно получать путем осуществления совместной экструзии или наслаивания различных пленок друг на друга. Данный элемент может представлять собой элемент упаковки (картон, формованный полимер и т.д.), который покрыт пленкой согласно изобретению.

Вследствие ее высокого защитного показателя пленку согласно изобретению и/или элемент, содержащий упомянутую пленку, можно использовать в качестве оберточной пленки, защитной упаковки для транспортных компаний, компаний по грузоперевозкам и т.д. Она специально адаптирована для продуктов, которые являются очень чувствительными к ударам и/или вибрациям, таких как посуда, декоративные предметы, электронные устройства, печатные платы и т.д.

Благодаря пленке или элементу, содержащему пленку согласно данному изобретению, упаковка является легкой, простой, необъемной и обеспечивает высокий уровень защиты.

Пленку согласно изобретению и/или элемент, содержащий упомянутую пленку, также можно использовать в качестве пленки покрытия, наносимого на устройство или часть устройства, которое подвергается воздействию вибраций. Ее также можно оборачивать вокруг ручек спортивных устройств (например, ракеток) или машин (например, пневматического молота) с целью ограничения вибраций, передающихся человеку, который держится за указанную ручку.

Настоящее изобретение более подробно описано в следующих ниже примерах, которые являются только иллюстративными и не предназначены для ограничения объема данного изобретения.

Примеры

В примерах использовали следующие материалы:

Norsorex®: полинорборнен

Масло HNA: нафтеновое масло

Диоксид кремния MFIL-200: реализуемый на рынке фирмой Konimpex

Смола C9: Ароматическая смола, реализуемая на рынке фирмой Konimpex

Каолин Diamond RHO, продаваемый под торговой маркой Polwhite®

Naftonox®: антиоксидант, реализуемый на рынке фирмой Rubber Dispersion Chemical

Deovulk ®EG3: реагент для ускорения вулканизации, реализуемый на рынке фирмой King Industrie

Chlorbutyl 1240: хлорированный сополимер изобутилена-изопрена, реализуемый на рынке фирмой Lanxess

Ruβbatch 00EE55AJ: смесь 45,45% углеродной сажи и 34,55% стиролбутилкаучука (Flavex 595)

MTBS vulkacit® DM-MG: ди(бензотиазол-2-ил)дисульфид

TMTD: тетраметилтиурамдисульфид, реализуемый на рынке фирмой Konimpex

NBR: бутадиенакрилонитрил, реализуемый на рынке под торговой маркой Kumbo KNB 40M предприятием Ulsan Synthetic Rubber Plant

PVC: поливинилхлорид, реализуемый на рынке под торговой маркой Solvic® фирмой Solvay

EVA: этиленвинилацетат, реализуемый на рынке фирмой Allied Signal под торговой маркой LEVAPRENE 900 на основе Lanxess A-C®

Eastman 168: сложный диэтилгексиловый эфир, реализуемый на рынке фирмой Eastman со ссылкой на Eastman 168

В примерах комнатная температура составляет около 20°C+/-2°C.

Пример 1:

Композиция

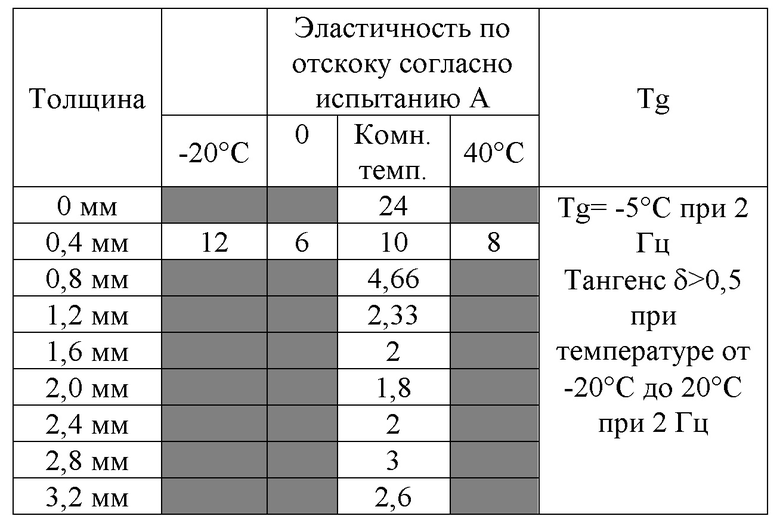

В случае с упомянутой композицией компаунд приготовляют путем смешивания различных компонентов, часть его вулканизируют при температуре 150°C в течение 10-12 минут в форме для изготовления листов, от которых отрезают испытательные образцы согласно стандартам различных испытаний. Характеристики измеряют на упомянутых образцах для испытаний. Результаты измерения характеристик обобщены в следующей ниже таблице:

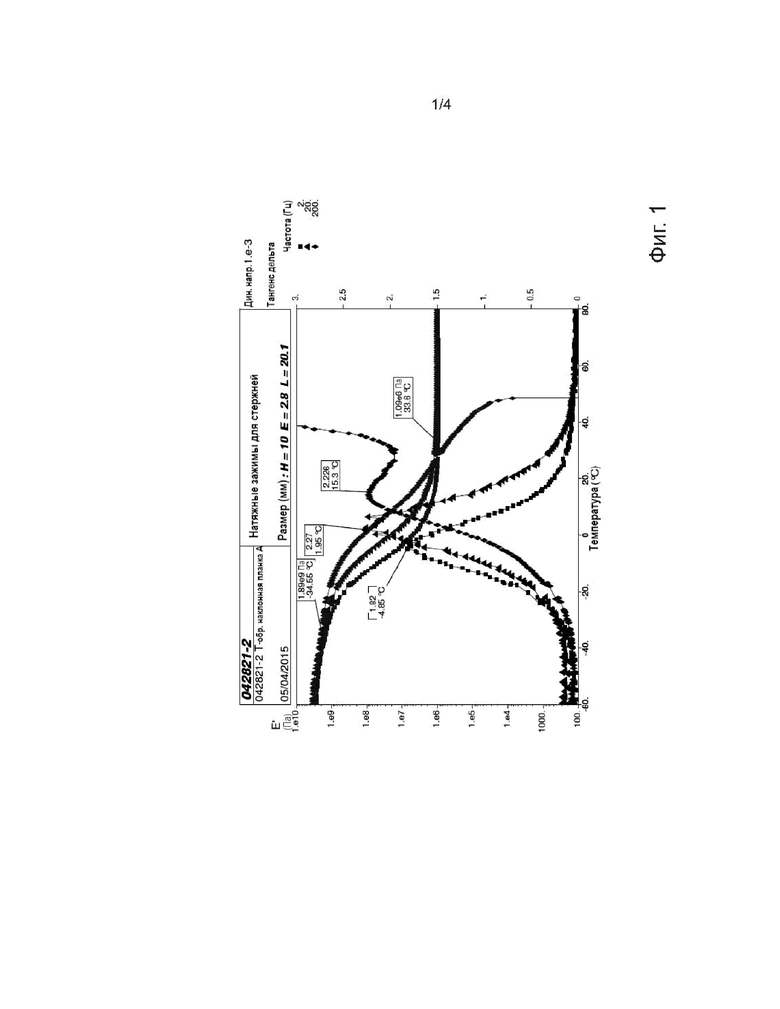

Остальную часть компаунда пластифицируют в мельнице, а затем каландрируют до желаемой толщины с использованием 3-валкового каландра. Указанную предварительно нагретую и заранее сформированную пленку вулканизируют при 160°C в течение 4 минут с целью получения пленок, характеризующихся следующими значениями толщины: 0,4 мм, 0,8 мм, 1,2 мм, 1,6 мм, 2,0 мм, 2,4 мм, 2,8 мм и 3,2 мм.

Характеристики полученных пленок приведены в следующей ниже таблице:

Тангенс δ измеряют при температуре от -60°C до 90°C. Результаты представлены на фигуре 1. Из указанной фигуры следует, что значение тангенса δ составляет больше 0,5 в широком диапазоне температур от -20°C до 20°C при 2 Гц.

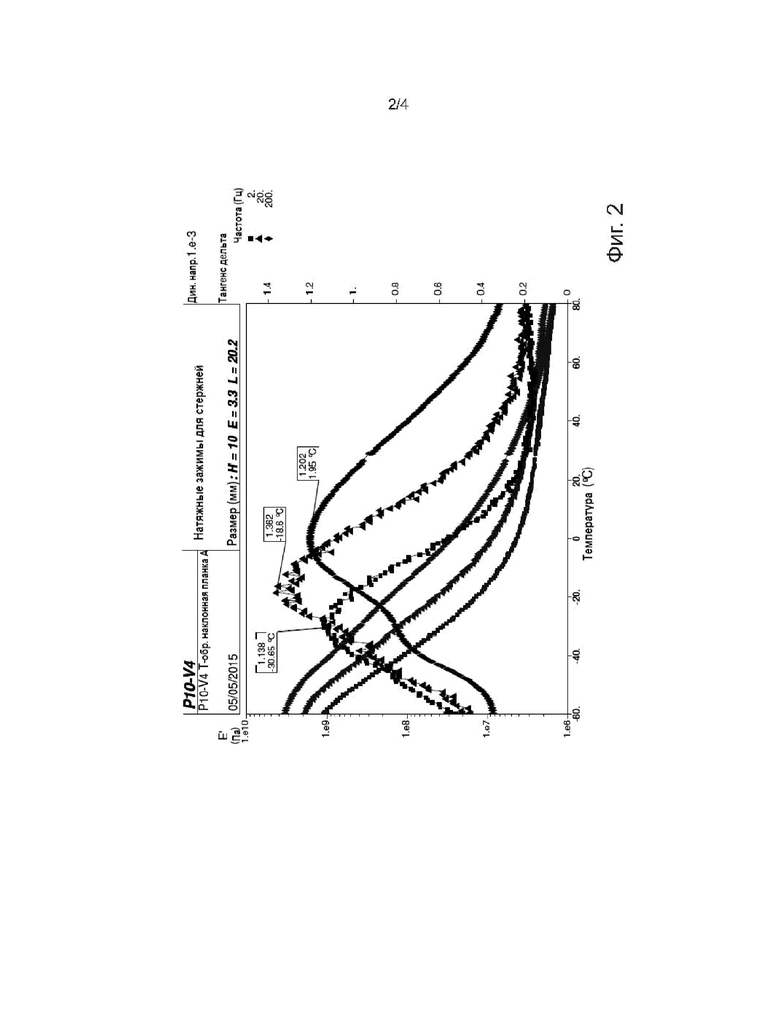

Пример 2:

Композиция

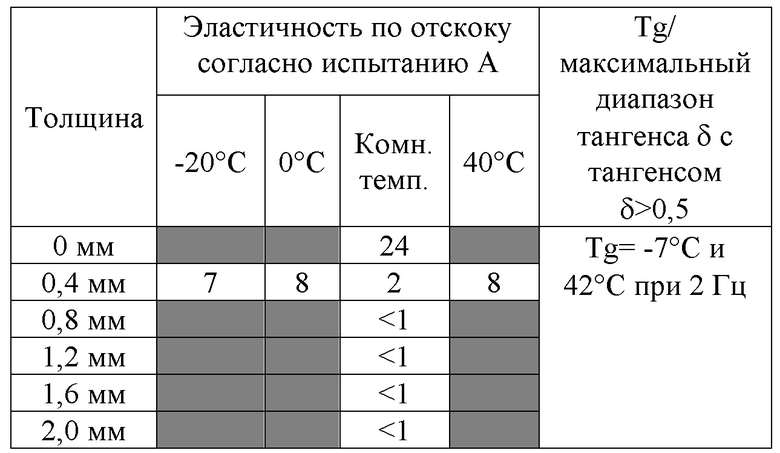

В случае с упомянутой композицией компаунд приготовляют путем смешивания различных компонентов, часть его вулканизируют при температуре 150°C в течение 10-12 минут в форме для образцов, проходящих испытания. От указанного вулканизированного листа для испытаний отрезают образцы для испытаний в соответствии со стандартами различных испытаний. Результаты измерения характеристик сведены в следующей ниже таблице:

Остальную часть компаунда пластифицируют в мельнице, а затем каландрируют до желаемой толщины с использованием 3-валкового каландра. Указанную предварительно нагретую и заранее сформированную пленку вулканизируют при 160°C в течение 4 минут с целью получения пленок, характеризующихся следующими значениями толщины: 0,4 мм, 0,8 мм, 1,2 мм, 1,6 мм, 2,0 мм, 2,4 мм, 2,8 мм и 3,2 мм.

Характеристики полученных пленок приведены в следующей ниже таблице:

Тангенс δ измеряют при температуре от -60°C до 90°C. Результаты представлены на фигуре 2. Из указанной фигуры следует, что значение тангенса δ составляет больше 0,5 в широком диапазоне температур от -40°C до 0°C при 2 Гц.

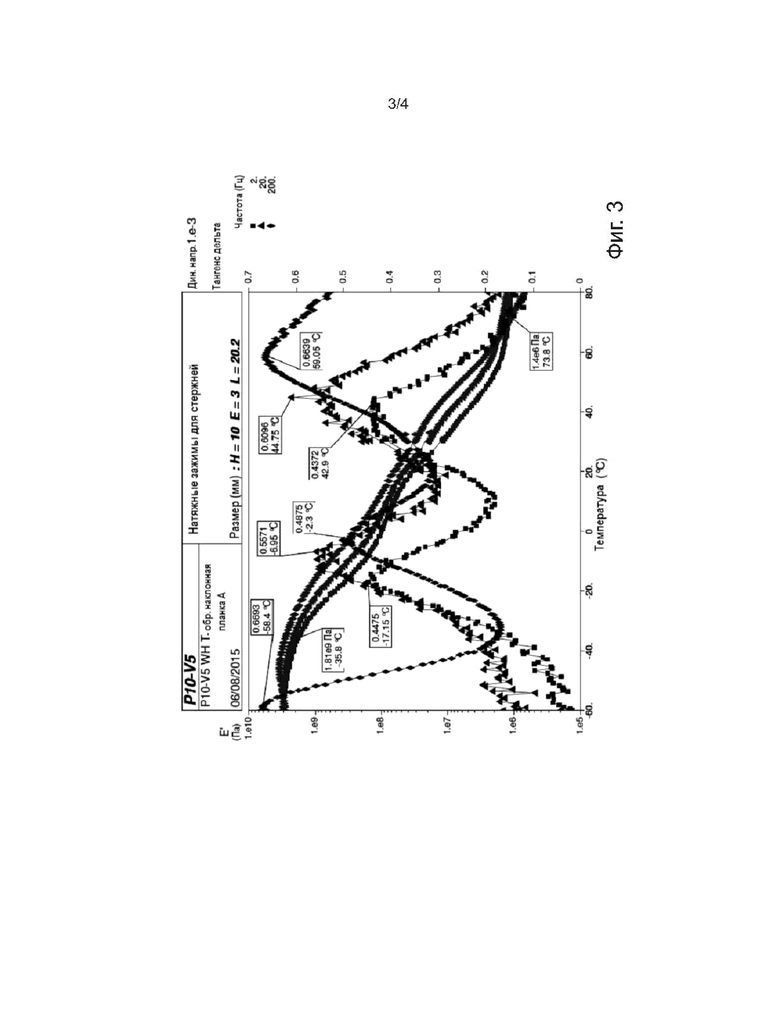

Пример 3:

Композиция

В случае с упомянутой композицией компаунд приготовляют путем смешивания различных компонентов, часть его вулканизируют при температуре 150°C в течение 10-12 минут в форме для образцов, проходящих испытания. От указанного вулканизированного листа для испытаний отрезают образцы для испытаний в соответствии со стандартами различных испытаний. Результаты измерения характеристик обобщены в следующей ниже таблице:

Остальную часть компаунда пластифицируют в мельнице, а затем каландрируют до желаемой толщины с использованием 3-валкового каландра. Указанную предварительно нагретую и заранее сформированную пленку вулканизируют при 160°C в течение 4 минут с целью получения пленок, характеризующихся следующими значениями толщины: 0,4 мм, 0,8 мм, 1,2 мм, 1,6 мм, 2,0 мм, 2,4 мм, 2,8 мм и 3,2 мм.

Характеристики пленок, имеющих указанные различные значения толщины, приведены в следующей ниже таблице:

Тангенс δ измеряют при температуре от -60°C до 90°C. Результаты представлены на фигуре 3. Из указанной фигуры следует, что значение тангенса δ составляет больше 0,5 в широком диапазоне температур от -20°C до 15°C при 2 Гц.

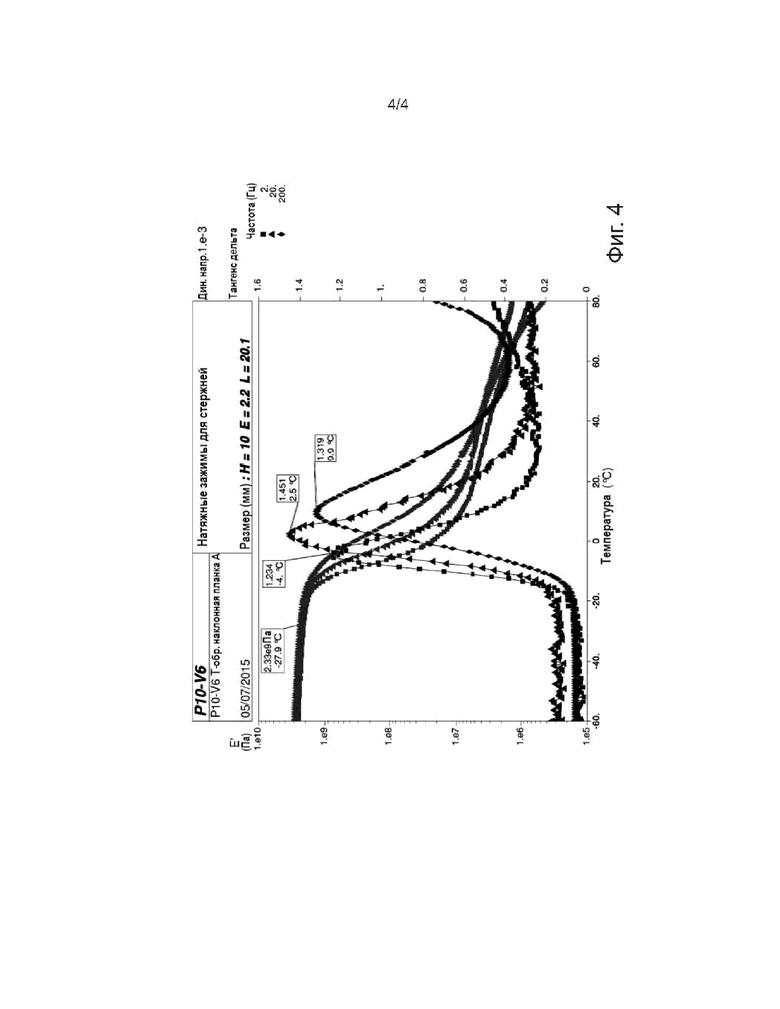

Пример 4:

Композиция:

Компоненты упомянутой композиции смешивают в 2-шнековом смесителе для получения пластического компаунда, который подвергают экструзии и подают в нагревающую систему каландра при температуре от 90 до 100°C для получения листа, который охлаждается и усаживается, а затем его разрезают на образцы для испытаний в соответствии со стандартами различных испытаний. Характеристики измеряют на отрезанных образцах для испытаний. Результаты измерения характеристик обобщены в следующей ниже таблице:

Остальную часть маточной смеси вытягивают на 3-валковом каландре с целью получения пленок, характеризующихся следующими значениями толщины: 0,4 мм, 0,8 мм, 1,2 мм, 1,6 мм, 2,0 мм, 2,4 мм, 2,8 мм и 3,2 мм. Характеристики пленок, имеющих указанные различные значения толщины, приведены в следующей ниже таблице:

Тангенс δ измеряют при температуре от -60°C до 90°C. Результаты представлены на фигуре 4. Из указанной фигуры следует, что значение тангенса δ составляет больше 0,5 в широком диапазоне температур от -15°C до 15°C при 2 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОГЕЛИ В СШИВАЕМОЙ ОРГАНИЧЕСКОЙ СРЕДЕ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2004 |

|

RU2397182C2 |

| КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ СВЯЗЫВАЮЩИЙ СЛОЙ | 2012 |

|

RU2610511C2 |

| СТИРОЛ-БУТАДИЕНОВЫЕ ПОЛИМЕРЫ СО СТИРОЛЬНЫМ ГРАДИЕНТОМ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТАКОВЫХ | 2009 |

|

RU2501816C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2570448C2 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2686903C2 |

| БУТАДИЕНОВЫЙ КАУЧУК СО СКАЧКООБРАЗНО ПОВЫШЕННОЙ ВЯЗКОСТЬЮ ПО МУНИ, ПОЛУЧАЕМЫЙ С ИСПОЛЬЗОВАНИЕМ НЕОДИМОВОГО КАТАЛИЗАТОРА | 2013 |

|

RU2638960C2 |

| СМЕСЬ НА ОСНОВЕ КАУЧУКА И АВТОМОБИЛЬНАЯ ШИНА | 2014 |

|

RU2642072C1 |

| ПЛАСТИФИКАТОР ДЛЯ МАСТИК И АДГЕЗИВОВ | 2014 |

|

RU2681080C1 |

| МИКРОГЕЛЬСОДЕРЖАЩАЯ ТЕРМОПЛАСТИЧЕСКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2372364C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИН С УЛУЧШЕННЫМ ВУЛКАНИЗУЮЩИМ АГЕНТОМ | 2009 |

|

RU2518600C2 |

Группа изобретений относится к области упаковки и касается пленки на основе полимеров и пластификаторов, элемента, содержащего пленку, способа ее получения и вариантам ее применения. Плёнку получают на основе композиции, содержащей по меньшей мере один полимер и по меньшей мере один пластификатор, при этом указанная композиция характеризуется расчётной температурой стеклования (Tg), находящейся в диапазоне от -35°C до 40°C, предпочтительно от -20°C до 10°C. Плёнка демонстрирует эластичность по отскоку меньше 15%, предпочтительно меньше 10%, при этом расчетная температура стеклования Tg представляет собой значение температуры, оцененное для смешивающихся полимеров по теории Фокса в соответствии заданным уравнением, при этом пленка имеет толщину, составляющую от 0,1 до 10 мм, и по меньшей мере один полимер выбран из полимеров или сополимеров с температурой Tg, находящейся в диапазоне от -70°C до 100°C, и величиной тангенса дельта, равной по меньшей мере 0,9. Изобретение обеспечивает получение пленок для упаковки, которые демонстрируют высокие защитные показатели, одновременно обладая способностью к растяжению, поглощению механической энергии ударов и вибраций, легкостью в использовании, и являются как можно более тонкими. 6 н. и 8 з.п. ф-лы, 4 ил., 13 табл., 3 пр.

1. Пленка для упаковки, которая демонстрирует высокие защитные показатели, одновременно обладая способностью к растяжению, легкостью в использовании, и является как можно более тонкой, на основе композиции, содержащей по меньшей мере один полимер (k) и по меньшей мере один пластификатор (i), при этом упомянутая композиция характеризуется расчетной температурой стеклования (Tg), находящейся в диапазоне от -35°C до 40°C, предпочтительно от -20°C до 10°C, причем согласно испытанию A упомянутая пленка демонстрирует эластичность по отскоку меньше 15%, предпочтительно меньше 10%,

при этом расчетная температура Tg представляет собой значение температуры Tg, оцененное для смешивающихся полимеров по теории Фокса в соответствии со следующим уравнением:

при этом

Tgi является измеренной температурой Tg каждого пластификатора i;

xi является относительным массовым количеством каждого пластификатора i;

xk представляет собой относительное массовое количество каждого полимера k;

Tgk является измеренной температурой Tg каждого полимера k,

Tg измерена на основе результатов испытания методом динамического механического анализа (ДМА) и представляет собой максимальное значение пика величины тангенса дельта при 2 Гц,

при этом пленка имеет толщину, составляющую от 0,1 до 10 мм, и указанный по меньшей мере один полимер (k) выбран из полимеров или сополимеров с температурой Tg, находящейся в диапазоне от -70°C до 100°C, и величиной тангенса дельта, равной по меньшей мере 0,9.

2. Пленка по п. 1 на основе композиции, содержащей по меньшей мере один полимер, который выбран из полимеров или сополимеров с температурой Tg, находящейся в диапазоне от -70°C до 100°C, и величиной тангенса дельта, равной по меньшей мере 1,5, предпочтительно по меньшей мере 2, и по меньшей мере один пластификатор, а также, необязательно, наполнитель, сшивающую систему, добавку и/или их смеси.

3. Пленка по любому из пп. 1 или 2, в которой полимер выбран из полинорборнена, полибутадиена, полиакрилонитрила, полихлоропрена, полиэтиленвинилацетата, поливинилацетата, поливинилацетат-винилхлорида, поливинилхлорида, бутилкаучука, хлорированного сополимера изобутилена-изопрена и их смесей.

4. Пленка по любому из пп. 1-3, в которой пластификатор выбран из масел, таких как парафиновое масло, нафтеновое масло, ароматическое масло, нефтяные смолы, терефталат, силиконовое масло; классических пластификаторов для пластиков, таких как фталаты, эпоксиды, диэфиры алифатических кислот, сложные полиэфиры (адипаты, цитраты и т.д.), фосфаты; или жидких полимеров, таких как жидкие полимеры на основе бутадиена или силикона; и их смесей.

5. Пленка по любому из пп. 1-4, в которой композиция содержит:

- от 15 до 98%, предпочтительно от 30 до 80%, по меньшей мере одного полимера с температурой Tg, находящейся в диапазоне от -70°C до 100°C, и величиной тангенса дельта, равной по меньшей мере 0,9, предпочтительно по меньшей мере 1,5, предпочтительно по меньшей мере 2;

- от 1 до 85%, предпочтительно от 20 до 70%, по меньшей мере одного пластификатора;

- от 0 до 20%, предпочтительно от 1 до 5%, наполнителя;

- от 0 до 5%, предпочтительно от 0,5 до 2%, системы для вулканизации;

- от 0 до 5%, предпочтительно от 0,5 до 4%, добавки, выбранной из красителя, защитного агента, замедлителя горения, регулятора липкости и их смесей.

6. Пленка по любому из пп. 1-5, толщина которой находится в диапазоне от 0,2 до 4 мм и предпочтительнее может составлять 0,2 мм, 0,4 мм, 0,6 мм, 0,8 мм, 1,2 мм, 1,6 мм, 2,0 мм или 2,4 мм.

7. Пленка по любому из пп. 1-6, которая демонстрирует удлинение при разрыве, измеренное по стандарту DIN 53504, составляющее по меньшей мере 10%, предпочтительно по меньшей мере 100% и еще предпочтительнее по меньшей мере 300%.

8. Способ изготовления пленки по любому из пп. 1-7, включающий в себя следующее:

- обеспечивают композицию, содержащую по меньшей мере один полимер и по меньшей мере один пластификатор, при этом упомянутая композиция характеризуется расчетной температурой стеклования (Tg), находящейся в диапазоне от -35°C до 40°C, предпочтительно от -20°C до 10°C;

- необязательно, добавляют к упомянутой композиции наполнитель, сшивающую систему, добавку и/или их смеси;

- вытягивают упомянутую композицию в пленку на каландре при температуре от 20 до 120°C, предпочтительно при температуре от 30 до 100°C, предпочтительно от 40 до 90°C;

- необязательно, нагревают пленку при температуре, находящейся в диапазоне от 100°C до 250°C, предпочтительно от 110°C до 200°C и еще предпочтительнее от 150°C до 170°C, если необходима вулканизация.

9. Способ по п. 8, который дополнительно включает в себя стадию обработки поверхности, на которой по меньшей мере одну из поверхностей пленки подвергают обработке для изменения ее липкости.

10. Элемент упаковки, содержащий по меньшей мере одну пленку, описанную в любом из пп. 1-7 или изготовленную согласно способу по п. 8 или 9.

11. Элемент упаковки по п. 10, который представляет собой многослойную пленку, при этом по меньшей мере один из его слоев представляет собой пленку, описанную в любом из пп. 1-7 или изготовленную согласно способу по п. 8 или 9.

12. Применение пленки, описанной в любом из пп. 1-7 или изготовленной согласно способу по п. 8 или 9, либо элемента упаковки по п. 10 или 11 для защиты продуктов, которые очень чувствительны к ударам и/или вибрациям, таких как посуда, декоративные предметы, электронные устройства, печатные платы и т.д.

13. Применение пленки, описанной в любом из пп. 1-7 или изготовленной согласно способу по п. 8 или 9, либо элемента упаковки по п. 10 или 11, в качестве покрытия, нанесенного на устройство или часть устройства, которое подвергается воздействию вибраций.

14. Применение пленки, описанной в любом из пп. 1-7 или изготовленной согласно способу по п. 8 или 9, либо элемента упаковки по п. 10 или 11, для обертывания их вокруг ручки спортивных устройств или машин с целью ограничения вибраций, передающихся человеку, который держится за указанную ручку.

| Устройство для отбора проб газа | 1974 |

|

SU572676A1 |

| WO 2013134602 A1, 12.09.2013 | |||

| US 4203884 A, 20.05.1980 | |||

| RU 94026989 A1, 10.08.1996. | |||

Авторы

Даты

2020-03-16—Публикация

2016-06-17—Подача