Область техники, к которой относится изобретение

Настоящее изобретение касается термопластической эластомерной композиции, включающей в себя термопластический материал и сшитые микрогели, которые не были сшиты с помощью высокоэнергетического облучения, способа для ее приготовления, ее использования для производства термопластически изготавливаемых изделий определенной формы и формованных изделий, получаемых из термопластической эластомерной композиции.

Предшествующий уровень техники

Использование микрогелей для контролирования свойств эластомеров достаточно хорошо известно (например, ЕР-А-405216, DE-A 4220563, GB-PS 1078400, DE 19701487, DE 19701489, DE 19701488, DE 19834804, DE 19834803, DE 19834802, DE 19929347, DE 19939865, DE 19942620, DE 19942614, DE 10021070, DE 10038488, DE 10039749, DE 10052287, DE 10056311 и DE 10061174). Использование CR, BR и NBR микрогелей в смесях с резиной, содержащей двойные связи, было заявлено в публикациях ЕР-А-405216, DE-A-4220563 и в GB-PS-1078400. В DE 19701489 описано использование последовательно модифицированных микрогелей в смесях с резинами, содержащими двойные связи, такими как NR, SBR и BR.

Использование микрогелей для изготовления термопластических эластомеров не являлось предметом любого из этих описаний.

В Chinese Journal of Polymer Science, volume 20, no. 2, (2002), 93-98, описаны микрогели, которые были полностью сшиты посредством высокоэнергетического облучения, и их использование для увеличения ударной вязкости пластиков. В US 20030088036 А1 подобным образом раскрыты получаемые термическим твердением усиленные композиции из смол, для получения которых сшитые посредством облучения частицы микрогелей были смешаны со способными к термическому твердению полимерами (смотри также ЕР 1262510 А1). В этих публикациях в качестве предпочтительного источника облучения для получения частиц микрогелей была упомянута радиоактивная кобальтовая пушка. Высоко гомогенные сшитые частицы микрогеля были получены с применением сшивания за счет облучения. Однако недостатком такого способа сшивания является, в частности, то, что перенос этого способа из лабораторных условий в крупнотоннажное промышленное производство является нереальным как с точки зрения экономических аспектов, так и с точки зрения безопасности работы. Микрогели, которые не являются сшитыми с помощью высокоэнергетического облучения, в упомянутых публикациях не использовались. Более того, если используются полностью сшитые посредством облучения микрогели, изменение в модулях между основной фазой и диспергированной фазой является прямым. В результате этого при напряжении могут появляться внезапные явления расслоения или разрыва между матрицей и диспергированной фазой, в результате чего ухудшаются механические свойства, способность к набуханию, происходит разрушение в результате коррозии под напряжением и тому подобное.

В DE 3920332 раскрываются композиции на основе армированных резиной смол, которые включают в себя (i) в качестве матрицы смолу, имеющую температуру стеклования, по меньшей мере, 0°С и (ii) от 1 до 60 вес.% резиновых частиц, диспергированных в данной смоле. Диспергированные частицы характеризуются тем, что они изготовлены из гидрированных исходных сополимеров, которыми являются конъюгированный диен и винилароматическое соединение. Такие частицы неизбежно имеют две температуры стеклования, одна из которых при -30°С или ниже. Такие частицы имеют микрофазовую структуру из разделенных между собой микрофаз с твердыми сегментами и мягкими сегментами, в которой твердые сегменты и мягкие сегменты последовательно окружают друг друга в виде многочисленных концентрических кругов. Изготовление таких частиц является очень дорогим, поскольку сначала должны быть приготовлены растворы исходных веществ (исходных сополимеров) в органических растворителях. На второй стадии добавляется вода и иногда эмульгаторы, органическая фаза диспергируется в подходящем устройстве, растворитель удаляется, частицы диспергируются в воде и затем фиксируются сшиванием с использованием перекиси. Более того, с помощью такого процесса очень трудно получить частицы с размером меньше чем 0,25 мкм, что плохо сказывается на свойствах текучести.

В DE 3922103 раскрывается способ для получения смеси термопластического полимера в порошковой форме из водных эмульсий с помощью совместной коагуляции определенного частично сшитого резиноподобного сополимера и термопластической смолы. Частично сшитые резиноподобные сополимеры являются привитыми сополимерами и имеют структуру ядра с оболочкой. Таким образом, они не являются неупорядоченными сополимерами. Термопластические эластомерные композиции в данной работе не упоминаются. Более того, резиновые сополимеры, полученные таким способом, являются частично сшитыми и имеют низкую плотность сшивок, в результате чего их индекс набухания является относительно высоким. Такие резиноподобные сополимеры с низкой степенью сшивки имеют низкую стабильность по размерам при включении в термопластические смолы или термопластики и подвержены расслоению, и их фрагменты могут собираться вместе и образовывать скопления неправильной формы. Получающаяся негомогенность приводит к дефектам на поверхности термопластически получаемых изделий разной формы (к образованию щербин). Таким образом, такие резиноподобные привитые сополимеры с низкой степенью сшивки являются неудачными.

В US 5536613 раскрывается способ приготовления композиции тонера, которая включает в себя красящую смолу, представляющую собой частично сшитую термопластическую смолу. Однако в этой публикации упоминаются только термопластические частицы. Резиновые частицы в ней не описаны.

В DE 10035493 раскрывается способ приготовления сшитых резиновых частиц. В 10035493 также раскрывается использование сшитых резиновых частиц в качестве наполнителя в резине или термопластиках. Однако получение термопластических эластомерных композиций не описано. Использование сшитых резиновых частиц в качестве наполнителя также подразумевает использование твердых частиц микрогеля, который имеет высокую температуру стеклования (обычно выше 100°С) и сшит с использованием больших количеств перекиси, в результате чего не могут быть получены термопластические эластомеры.

В JP 02053803 подобным образом раскрываются микрогели, имеющие содержание стирола, по меньшей мере, 70 вес.%, которые в результате имеют температуры стеклования выше 50°С, то есть их нельзя назвать термопластиками. Таким образом, термопластические эластомерные композиции не могут быть получены.

В US 4173556 описываются “эластопластические” композиции из резины и полиамида. Такие композиции изготавливаются с помощью двух различных способов. Первый способ является процессом динамической вулканизации, как отмечалось выше. Второй способ заключается во включении резины с помощью перемалывания. Изготовление и включение микрогелей не описано.

Раскрытие сущности изобретения

Полимерные материалы могут быть классифицированы на несколько групп на основе их структурного состава, их способности к механической деформации и согласно их свойствам и области применения. Традиционно в одну группу объединяют аморфные или частично кристаллические термопластики, которые включают в себя длинные, не сшитые полимерные цепи. При комнатной температуре термопластики могут быть от твердых и хрупких до вязкоупругих. Такие материалы пластифицируются давлением и температурой, и таким способом им можно придать заданную форму. С другой стороны, имеются эластомерные и резиновые материалы. Эластомеры представляют собой продукт сшивания резины. Это могут быть натуральные или искусственные резины (каучуки). Резины могут обрабатываться только в несшитом состоянии. В этом состоянии они обладают вязкопластичными свойствами. Только когда с ними смешиваются сшивающие химические агенты, такие как, например, сера или перекись, при последующем нагревании получается продукт вулканизации или эластичная резина. В таком процессе “вулканизационной обработки” слабо фиксированные отдельные молекулы резины химически сшиваются друг с другом за счет образования химических связей. В результате этого аморфный предшественник - сырая резина (каучук) превращается в эластомер с типичной эластичностью резины. Процесс вулканизации является необратимым, если не считать термического или механического разрушения.

Термопластические эластомеры (далее по тексту используется аббревиатура TPEs) демонстрируют совершенно иные свойства. Эти материалы становятся пластичными при нагревании и вновь эластичными после охлаждения. В отличие от химического сшивания в эластомерах в них присутствует физическое сшивание. Согласно этому TPEs располагаются между термопластиками и эластомерами по своей структуре и своим свойствам, в них сочетаются легкость обработки термопластиков с прекрасными свойствами резины. При температурах выше Tg и до точки плавления или до точки размягчения TPEs ведут себя как эластомеры, но они легко термопластически обрабатываются при более высоких температурах. За счет физического сшивания, например, за счет (частично) кристаллических участков, при охлаждении восстанавливается термообратимая структура с эластическими свойствами.

В отличие от обработки резины обработка материалов из ТРЕ основывается не на процессе охлаждения/нагревания, а наоборот, на процессе нагревания/охлаждения. Принимая во внимание явно выраженные свойства к плавлению вязкой структуры или размягчению, прежде всего в случае гибких, высоко эластичных материалов, для обработки TPEs могут быть использованы типичные способы обработки термопластиков, такие как отливка (формовка) под давлением, экструзия, получение пустотелых изделий, формовка на пескодувной машине и термическая формовка.

Свойства получаемых продуктов зависят, в первую очередь, от структуры и морфологии фаз, добавок в эластомер, например, большую роль играют размер частиц, распределение частиц по размеру или количество дисперсной фазы. Эти структурные особенности могут изменяться в определенных пределах в процессе обработки. Другим существенным преимуществом материалов из ТРЕ над обычными химически сшитыми эластомерами является тот очевидный факт, что они в принципе подходят для повторного использования. Как и для всех пластиков, падение вязкости, которое увеличивается с ростом количества стадий обработки, также наблюдается и в случае материалов из ТРЕ, однако это не ведет к значительному ухудшению свойств получаемых продуктов.

С момента открытия TPEs, этот класс материалов характеризуется тем, что эти соединения образованы посредством комбинации твердой фазы и мягкой фазы. Известные к настоящему времени TPEs подразделяются на две основные группы:

- блок-сополимеры и

- смеси термопластиков с эластомерами.

Блок-сополимеры

Композиция сомономеров определяет соотношение твердой фазы и мягкой фазы и определяет, какая из фаз является матрицей и каковы будут конечные свойства композиции. Истинная морфология может быть определена на молекулярном уровне, если, например, находящийся в дефиците компонент агрегирует или кристаллизуется. Проблема с такими материалами заключается в температурной зависимости фиксированного состояния их морфологии, то есть имеется лимитирующая температура, при которой разрушается их фиксированная морфология. Это может вызывать проблемы в процессе обработки, связанные с изменением их свойств.

Блок-сополимеры включают, например, стирольные блок-сополимеры (TPE-S), такие типы, как бутадиен (SBS), изопрен (SIS) и этилен/бутилен (SEBS), простой полиэфир/полиамид блок-сополимеры (ТРЕ-А), термопластические сополиэфиры, простой полиэфир-эфиры (ТРЕ-Е) и термопластические полиуретаны (TPE-U), которые описаны ниже более детально в связи с исходными материалами, которые могут быть использованы согласно настоящему изобретению.

Второй основной группой ТРЕ-материалов являются смеси эластомеров. Смеси эластомеров представляют собой смеси полимеров или смеси, которые содержат как термопластические, так и эластомерные компоненты. Они изготавливаются путем “смешивания”, то есть интенсивного перемешивания исходных материалов в специальных аппаратах (закрытый резиносмеситель, экструдер и т.п.). В таких материалах могут задаваться самые разные соотношения между твердой фазой и мягкой фазой. Мягкая фаза может быть как не сшитой (ТРЕ-0), так и сшитой (TPE-V). В идеальной смеси ТРЕ предпочтительными являются мелкие частицы эластомера, которые равномерно распределяются в виде тонкой дисперсии в термопластической матрице. Чем тоньше распределение и чем выше степень сшивания частиц эластомера, тем более выражены эластические свойства получаемого ТРЕ. Такие смеси ТРЕ изготавливаются, например, с помощью так называемой “динамической вулканизации” или реактивной экструзии (выдавливания), когда частицы резины сшиваются in situ в процессе смешивания и диспергирования (смотри, например, US 5013793). Совокупность свойств этих смесей в значительной степени зависит от содержания, степени сшивки и от распределения частиц резины. С использованием такой технологии смешивания могут быть получены самые разнообразные комбинации. В этом контексте физико-механические свойства, также как химическая устойчивость и совместимость по отношению к контактирующей среде, определяются в значительной степени индивидуальными свойствами компонентов смеси. Определенные физические свойства могут быть улучшены путем оптимизации “качества смешивания” и степенью сшивки. Тем не менее, характерной чертой этого класса соединений является то, что диспергированная фаза имеет неправильную форму частиц и находится в грубодисперсном виде. Чем менее совместимы полимеры, тем более грубой будет получаемая структура. Полностью несовместимые комбинации, такие, например, как дисперсная фаза NBR-резины в матрице РР, представляют, в частности, определенный интерес для индустрии. В таких случаях для улучшения совместимости и для придания нужных свойств конечному материалу, еще до начала динамической вулканизации может быть добавлен гомогенизирующий агент. В большинстве случаев достаточно использовать 1% гомогенизирующего агента. Гомогенизирующий агент, как правило, основывается на блок-сополимерах, в которых сополимеры в каждом случае совместимы с одной из смешиваемых фаз. Обе фазы в этом случае могут быть либо однородными, либо неоднородными фазами, в зависимости от их количественного соотношения. До настоящего времени было невозможно достоверно предсказать морфологию такого материала. Где это возможно, необходимы большие количества гомогенизирующего агента для получения высоко разделенных дисперсных фаз, но это в свою очередь неблагоприятно сказывается и ограничивает свойства получаемого материала. Получаемые промышленным способом и коммерчески доступные термопластические продукты вулканизации демонстрируют максимум распределения по диаметру диспергированной фазы в диапазоне от 2 мкм до 4 мкм с индивидуальным объемом элементов до 30 мкм.

Среди эластомерных смесей наиболее обычные комбинации основываются на смеси EPDM с РР. Другие эластомерные смеси основываются на смесях NR/PP (термопластические натуральные резины), смесях NBR/PP (NBR= акрилонитрил/бутадиеновые резины), смесях IIR (XIIR)/PP (бутил- или галобутил-резины как компоненты эластомерной фазы), смесях EVA/PVDC (смесь "Alcryn" из этилен/винилацетат-резины (EVA) и поливинилиденхлорида (PVDC) как термопластической фазы) и смесях NBR/PVC. Однако, поскольку формирование in situ диспергированной фазы включает большое число параметров, в таких полимерных смесях практически невозможно направленно получить заданную морфологию диспергированной фазы и, следовательно, направленно придать желаемые свойства получаемым TPEs.

Таким образом, в настоящем изобретении предметом является открытие новых композиций, имеющих термопластические эластомерные свойства, которые могут быть легко приготовлены из исходных материалов, известных per se, и свойства которых могут быть легко и предсказуемо заданы заранее. Такие новые композиции можно будет приготовить в промышленных количествах, и они не должны создавать никаких проблем, связанных с безопасностью при их изготовлении. Более того, в таких композициях в условиях внезапных нагрузок не должно возникать никаких эффектов расслоения между матрицей и диспергированной фазой, которые могли бы нарушить механические свойства, способность к набуханию, приводить к образованию трещин от коррозии под давлением и т.д. Приготовление микрогелей для такой композиции должно быть простым и должно позволять получать заранее заданное распределение части микрогеля по размеру контролируемым способом, вплоть до очень маленького среднего размера частиц.

Подробное описание изобретения

Изобретатели совершенно неожиданно обнаружили, что можно получить композиции, имеющие новую комбинацию свойств, за счет включения в термопластические материалы сшитых микрогелей на основе гомополимеров или случайных сополимеров, которые не были сшиты за счет высокоэнергетического облучения. За счет получения таких новых композиций неожиданно оказалось возможным преодолеть недостатки известных обычных термопластиков и TPEs и одновременно получить термопластические эластомерные композиции с выдающимися потребительскими свойствами. Поскольку термопластические эластомерные композиции были получены за счет включения микрогелей в термопластические материалы, стало возможным разделить процессы получения диспергированной фазы определенной морфологии и ТРЕ материала как в пространстве, так и во времени. Получение нужной морфологии можно сделать хорошо воспроизводимым процессом, так как диспергированная фаза представляет собой микрогель, морфологию которого можно контролировать известными способами в процессе изготовления, причем эта морфология не будет в дальнейшем изменяться при включении микрогеля в термопластический материал. В композициях, приготовленных согласно настоящему изобретению, микроструктура полимеров как в диспергированной, так и в окружающей фазах может варьировать в широких пределах, так что TPEs с заданными свойствами можно получать из любых желаемых термопластических материалов, что невозможно сделать способами, используемыми в настоящее время при получении обычных TPEs. Путем контролирования степени сшивания и количества функциональных групп на поверхности и внутри гранул диспергированного микрогеля можно обеспечить дополнительный контроль желаемых свойств получаемых TPEs. Температура точки стеклования диспергированной фазы микрогеля также может выбираться контролируемым способом в пределах от -100°С до ниже чем 50°С, в результате чего свойства получаемых TPEs могут задаваться заранее контролируемым образом. Различия в температурах точки стеклования между диспергированной фазой и фазой матрицы также могут регулироваться контролируемым образом и могут, например, находиться между 0°С и 250°С. Более того, при использовании этого нового класса TPEs, получаемых согласно настоящему изобретению, можно комбинировать термодинамически совместимые и термодинамически несовместимые полимеры для получения TPEs, которые невозможно получить стандартными способами. В таких новых TPEs, полученных согласно настоящему изобретению, диспергированная фаза и окружающая фаза в каждом конкретном случае могут быть твердой фазой и мягкой фазой. За счет контроля свойств микрогелей и соотношения используемых количеств диспергированная фаза может присутствовать в матрице в виде агрегированных кластеров или быть равномерно распределенной в ней, а также находиться во всех возможных промежуточных состояниях.

Это невозможно сделать в случае TPEs, полученных обычными способами, в которых диспергированная фаза формируется in situ во время приготовления TPEs.

Более того, изобретатели неожиданно обнаружили, что путем включения микрогелей в термопластики можно получить не только термопластические эластомеры, но при включении микрогелей, например, в термопластические эластомеры, полученные обычными способами, можно контролируемым образом улучшить их свойства, такие как, например, стабильность размеров (безусадочность) и прозрачность.

Композиции согласно настоящему изобретению могут быть получены в промышленных масштабах путем простых способов, без использования микрогелей, сшитых за счет высокоэнергетического облучения. Микрогели, используемые согласно настоящему изобретению, обеспечивают менее прямое изменение в модулях между фазой матрицы и диспергированной фазой, что приводит к улучшению механических свойств композиции.

Особенно неожиданным оказалось то, что когда термопластические эластомеры используются в качестве компонента (А), путем включения микрогелей (В), полученных согласно настоящему изобретению, можно улучшить физические свойства композиции, такие, например, как прозрачность и маслостойкость.

Таким образом, настоящее изобретение представляет термопластические эластомерные композиции, которые включают в себя, по меньшей мере, один термопластический материал (А) и, по меньшей мере, один микрогель (В), полученный на основе гомополимеров или случайных сополимеров и не является сшитым путем высокоэнергетического облучения.

Микрогель или фаза микрогеля (В)

Микрогель (В), используемый в композиции согласно настоящему изобретению, является сшитым микрогелем на основе гомополимеров или случайных сополимеров. Таким образом, микрогели, используемые согласно настоящему изобретению, являются сшитыми гомополимерами или сшитыми случайными сополимерами. Термины гомополимеры и случайные сополимеры хорошо известны специалистам в данной области и расшифровываются, например, в Vollmert, Polymer Chemistry, Springer 1973.

Сшитый микрогель (В), используемый в композиции согласно настоящему изобретению, является микрогелем, который не был сшит посредством высокоэнергетического облучения. Высокоэнергетическое облучение в данном контексте преимущественно означает электромагнитное излучение с длиной волны менее чем 0,1 мкм.

Использование микрогелей, которые были полностью гомогенно сшиты посредством высокоэнергетического облучения, имеет ряд недостатков, поскольку этот процесс практически невозможно проводить в промышленном масштабе, и он создает проблемы, связанные с безопасностью работ. Более того, в композициях, получаемых с использованием микрогелей, которые были полностью гомогенно сшиты посредством высокоэнергетического облучения, внезапные напряжения вызывают явления расслоения между матрицей и диспергированной фазой, что приводит к ухудшению механических свойств, способности к набуханию, коррозии под напряжением и т.п.

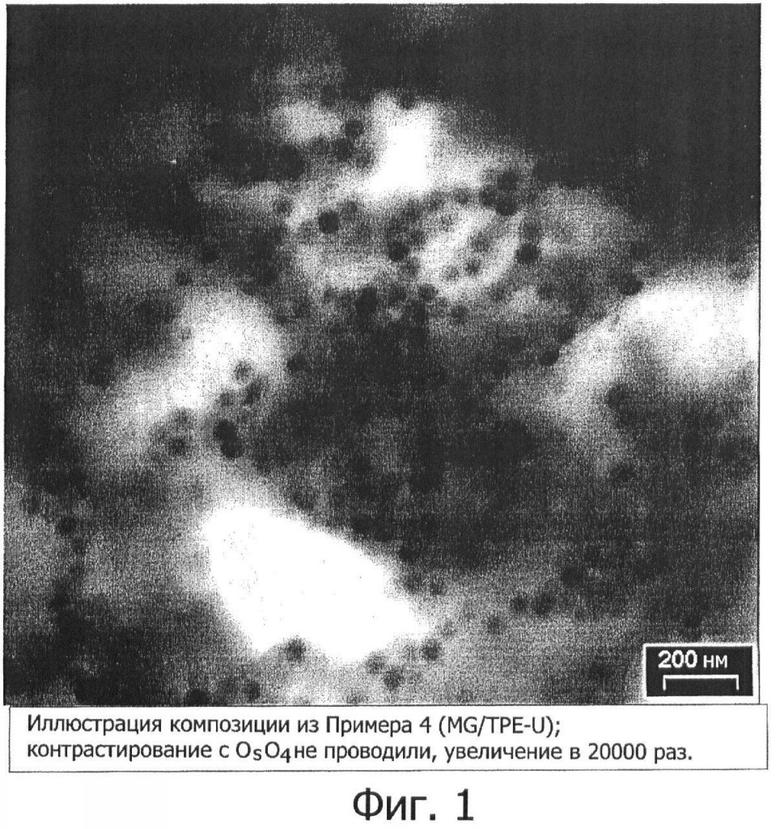

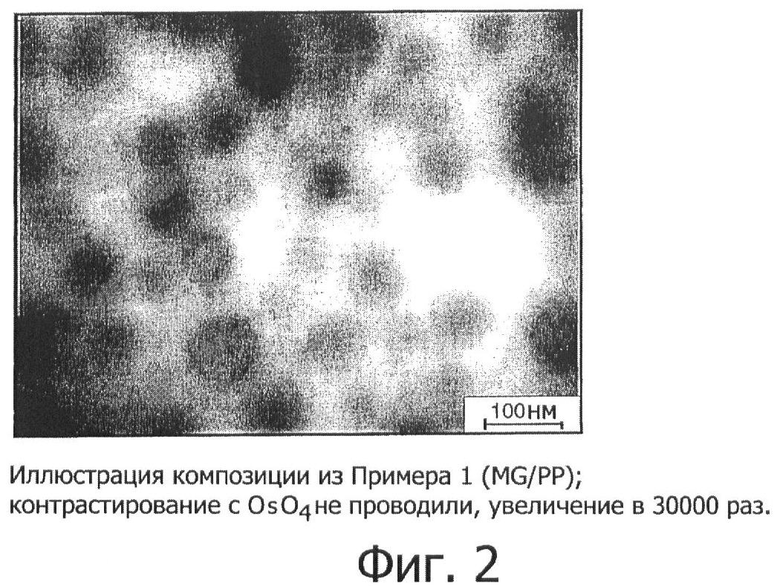

Исходные частицы микрогеля (В), которые входят в состав композиции согласно настоящему изобретению, имеют примерно сферическую геометрическую форму. Согласно DIN 53206: 1992-08, исходные частицы являются частицами микрогеля, диспергированными в когерентной фазе, которая может быть выявлена в индивидуальном порядке с помощью подходящего физического метода (электронного микроскопа) (смотри, например, Rompp Lexikon, Lacke und Druckfarben, Georg Thieme Verlag, 1998). “Примерно сферическая” геометрическая форма означает, что диспергированные исходные частицы микрогеля имеют в основном округлую форму, определяемую при наблюдении структуры тонких срезов с помощью электронного микроскопа (смотри, например, Фигуру 1). Таким образом, композиции согласно настоящему изобретению значительно отличаются от диспергированной фазы, получаемой в процессах in situ, которая обычно более крупная по размеру и имеет неправильную форму (смотри, например, Фигуру 3). Частицы микрогеля, диспергированные согласно настоящему изобретению, сохраняют свою в значительной степени однородную сферическую форму, получающуюся в отдельном процессе приготовления микрогелей, практически без изменений при диспергировании в термопластическом материале. Простое отличие между микрогельсодержащими композициями согласно настоящему изобретению и получаемыми обычными способами TPEs легко обнаружить с помощью этого критерия. В получаемых обычными способами TPEs диспергированная фаза не имеет однородной морфологии, и по этой причине в них нельзя обнаружить индивидуальных исходных частиц.

Все известные TPEs, в частности, например, TPE-Us или TPE-As, могут быть использованы в качестве непрерывной фазы в композициях согласно настоящему изобретению. Точка тепловой деформации TPEs, в частности TPE-Us или TPE-As, может быть улучшена совершенно неожиданным образом за счет включения микрогелей (В) в известные TPEs, в частности TPE-Us или TPE-As. В частности, также улучшается прозрачность микрогельсодержащих композиций согласно настоящему изобретению, основанных на TPE-U или ТРЕ-А. Известные TPE-Us являются непрозрачными, тогда как микрогельсодержащие композиции согласно настоящему изобретению на основе TPE-U являются прозрачными. Путем включения микрогелей в TPE-As, например, вдобавок к улучшению их оптических свойств, таких как прозрачность, можно значительно улучшить их маслостойкость.

В исходных частицах микрогеля (В), входящих в состав композиции согласно настоящему изобретению, вариация в диаметрах индивидуальных исходных частиц, определяемая как:

[(d1-d2)/d2]×100,

где d1 и d2 являются любыми из двух диаметров любого выбранного среза исходной частицы и d1>d2,

составляет предпочтительно меньше чем 250%, более предпочтительно меньше чем 200%, еще более предпочтительно меньше чем 100% и даже еще более предпочтительно меньше чем 50%.

Предпочтительно, чтобы, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95% исходных частиц микрогеля демонстрировали вариацию в диаметрах, определяемую как:

[(d1-d2)/d2]×100,

где d1 и d2 являются любыми из двух диаметров любого выбранного среза исходной частицы и d1>d2, меньше чем 250%, более предпочтительно меньше чем 200%, еще более предпочтительно меньше чем 100% и даже еще более предпочтительно меньше чем 50%.

Указанная выше вариация в диаметрах индивидуальных частиц определяется следующим способом. Сначала с помощью просвечивающей электронной микроскопии делаются фотографии тонких срезов композиции согласно настоящему изобретению, как это описано в примерах. Фотографии с помощью просвечивающей электронной микроскопии делаются с увеличением от 10000 раз до 85000 раз. На участке размером 833,7 нм × 828,8 нм вручную измеряются самые маленькие и самые большие диаметры d1 и d2 для 10 исходных частиц микрогеля. Если для, по меньшей мере, 80%, более предпочтительно, по меньшей мере, для 90%, еще более предпочтительно, по меньшей мере, для 95% исходных частиц микрогеля разброс составляет меньше 250%, более предпочтительно меньше чем 100%, еще более предпочтительно меньше чем 80% и даже еще более предпочтительно меньше чем 50%, и, значит, исходные частицы микрогеля демонстрируют вышеназванную характеристику вариации по форме.

Если концентрация микрогелей в композиции является такой высокой, что наблюдается значительное перекрывание видимых исходных частиц микрогеля, разрешающую способность можно улучшить, если предварительно развести исследуемый образец подходящим способом.

В композиции согласно настоящему изобретению исходные частицы микрогеля (В) предпочтительно имеют размер частиц от 5 до 500 нм, более предпочтительно от 20 до 400 нм, более предпочтительно от 30 до 300 нм, более предпочтительно от 40 до 100 нм (данные о диаметре получены согласно DIN 53206).

Поскольку морфология микрогелей остается практически неизменной при их включении в термопластический материал (А), средний диаметр диспергированных исходных частиц в значительной степени соответствует среднему диаметру частиц в композиции, полученной полимеризацией или сшиванием.

В композиции согласно настоящему изобретению подходящие для использования микрогели (В) преимущественно содержат компонент, который нерастворим в толуоле при 23°С (содержание геля), по меньшей мере, около 70 вес.%, более предпочтительно, по меньшей мере, около 80% (по весу), еще более предпочтительно, по меньшей мере, около 90 вес.%. Часть, которая является нерастворимой в толуоле, определяется с использованием толуола при 23°С. Для этого 250 мг микрогеля выдерживается в 20 мл толуола при 23°С в течение 24 часов при встряхивании. После центрифугирования при 20000 об/мин нерастворимая часть отделяется и высушивается. Содержание геля определяется из разницы между сухим остатком и взвешенной порцией и выражается в процентах по весу.

В композиции согласно настоящему изобретению подходящие для использования микрогели (В) преимущественно имеют индекс набухания в толуоле при 23°С меньше, чем примерно 80, более предпочтительно, меньше, чем примерно 60, еще более предпочтительно, меньше, чем примерно 40. Таким образом, индекс набухания микрогелей (Qi) наиболее предпочтительно должен находиться в области 1-15 и 1-10. Индекс набухания рассчитывается из веса насыщенного растворителем микрогеля (после центрифугирования при 20000 об/мин), набухшего в толуоле при 23°С в течение 24 часов и веса сухого микрогеля:

Qi = сырой вес набухшего микрогеля/сухой вес микрогеля.

Для того чтобы определить индекс набухания, 250 мг микрогеля оставляют набухать в 25 мл толуола в течение 24 часов при встряхивании. Гель удаляется центрифугированием и взвешивается, пока он набухший, а затем высушивается при 70°С до постоянного веса и снова взвешивается.

В композиции согласно настоящему изобретению микрогели (В) преимущественно имеют температуры стеклования Tg в диапазоне от -100°С до +50°С, более предпочтительно от -80°С до +20°С.

В композиции согласно настоящему изобретению подходящие для использования микрогели (В) имеют ширину зоны стеклования более чем 5°С, особенно предпочтительно более чем 10°С, более предпочтительно более чем 20°С. Микрогели, которые имеют такую ширину зоны стеклования, обычно не полностью гомогенно сшиты, в противоположность полностью гомогенно сшитым с помощью облучения микрогелям. Это означает, что изменения в модулях фазы матрицы и диспергированной фазы не являются прямыми. В результате этого при внезапных нагрузках не появляется разрывов и расслоений между матрицей и диспергированной фазой, что оказывает положительное влияние на механические свойства, способность к набуханию и к коррозии под нагрузкой и т.д.

Температура стеклования (Tg) и ширина области стеклования (ΔTg) в микрогелях определяется с помощью дифференциальной сканирующей калориметрии (DSC). Для определения Tg и ΔTg проводится два цикла охлаждение/нагревание. Tg и ΔTg определяются по результатам второго цикла нагревания. Для проведения измерения от 10 до 12 мг выбранного микрогеля помещается в контейнер для образцов DSC (стандартная алюминиевая ячейка) прибора Perkin-Elmer. Первый цикл DSC проводится сначала путем охлаждения образца до -100°С жидким азотом и затем путем его нагревания до +150°С со скоростью 20 К/мин. Второй цикл DSC начинается немедленным охлаждением образца, как только его температура достигнет +150°С. Охлаждение проводится со скоростью около 320 К/мин. Во втором цикле нагревания образец снова нагревается до +150°С, как и в первом цикле. Скорость нагревания во втором цикле составляет 20 К/мин. Величины Tg и ΔTg определяются графически из кривых DSC второго цикла нагревания. Для этого на кривой DSC проводятся три прямые линии. Первая прямая проводится в области кривой DSC ниже Tg, вторая прямая проводится по восходящей части кривой, проходящей через Tg в точке перегиба, а третья прямая проводится по части кривой DSC выше Tg. Таким образом, получаются три прямые линии с двумя точками пересечения. Каждая из двух точек пересечения характеризуется определенной характеристической температурой. Температура точки стеклования Tg рассчитывается как среднее значение между этими двумя температурами, а ширина области стеклования ΔTg определяется из разности между этими двумя температурами.

Микрогели (В), присутствующие в композиции согласно настоящему изобретению, являются микрогелями на основе гомополимеров или случайных сополимеров, которые не были сшиты посредством высокоэнергетического облучения, могут быть приготовлены по способам, хорошо известным per se (смотри, например, ЕР-А-405216, ЕР-А-854171, DE-A 4220563, GB-PS 1078400, DE 19701489.5, DE 19701488.7, DE 19834804.5, DE 19834803.7, DE 19834802.9, DE 19929347.3, DE 19939865.8, DE 19942620.1, DE 19942614.7, DE 10021070.8, DE 10038488.9, DE 10039749.2, DE 10052287.4, DE 10056311.2 и DE 10061174.5). Использование микрогелей CR, BR и NBR в смесях с резинами, содержащими двойные связи, раскрывается в патентах/заявках на патенты ЕР-А 405216, DE-A 4220563 и в GB-PS 1078400. В DE 19701489.5 раскрывается использование модифицированных позднее микрогелей в смесях с резинами, содержащими двойные связи, такими как NR, SBR и BR. Под микрогелями преимущественно понимаются резиновые частицы, которые получены главным образом путем сшивки следующих резин (каучуков):

BR: полибутадиен

ABR: сополимеры бутадиен/акриловой кислоты С1-4 и алкилэфира

IR: полиизопрен

SBR: продукты сополимеризации стирола и бутадиена, имеющие содержание стирола от 1 до 90 вес.%, предпочтительно от 5 до 50 вес.%

X-SBR: продукты сополимеризации карбоксилированного стирола и бутадиена

FM: фторированная резина

АСМ: акрилатная резина

NBR: продукты сополимеризации полибутадиена и акрилонитрила, имеющие содержание акрилонитрила от 5 до 60 вес.%, предпочтительно от 10 до 50 вес.%

X-NBR: карбоксилированные нитрильные резины

CR: полихлорпрен

IIR: продукты сополимеризации изобутилена и изорпена, имеющие содержание изопрена от 0,1 до 10 вес.%

BIIR: продукты сополимеризации бромированного изобутилена и изопрена, имеющие содержание брома от 0,1 до 10 вес.%

CIIR: продукты сополимеризации хлорированного изобутилена и изопрена, имеющие содержание хлора от 0,1 до 10 вес.%

HNBR: частично или полностью гидрированные нитрильные резины

EPDM: продукты сополимеризации этилена/пропилена/диена

ЕАМ сополимеры этилена/акрилата

EVM: сополимеры этилена/винилацетата

СО и ЕСО: эпихлоргидриновые резины

Q: силиконовые резины

AU: продукты полимеризации полиэфиров уретана

EU: продукты полимеризации полиэфиров уретана

ENR: эпоксидированные натуральные резины или их смеси.

Получение исходных несшитых продуктов для микрогелей проводится преимущественно следующими способами:

1) полимеризацией эмульсии,

2) натуральные латексы, такие, например, как натуральный резиновый латекс, могут быть использованы дополнительно.

Микрогели (В), используемые в композиции термопластических эластомеров согласно настоящему изобретению, являются предпочтительно такими микрогелями, которые можно получить полимеризацией или сшиванием эмульсии.

Следующие мономеры, полимеризуемые с помощью свободных радикалов, например, используются при получении микрогелей, согласно настоящему изобретению, способом полимеризации эмульсии: бутадиен, стирол, акрилонитрил, изопрен, эфиры акриловой и метакриловой кислоты, тетрафторэтилен, винилиденфторид, гексафторпропен, 2-хлорбутадиен, 2,3-дихлорбутадиен, а также содержащие двойные связи карбоновые кислоты, такие как, например, акриловая кислота, метакриловая кислота, малеиновая кислота, итаконовая (метилянтарная) кислота и т.д., содержащие двойные связи гидроксисоединения, такие как, например, гидроксиэтилметакрилат, гидроксиэтилакрилат, гидроксибутилметакрилат, содержащие функциональные аминогруппы (мет)акрилаты, акролеин, N-винил-2-пирролидон, N-аллилмочевина и N-аллилтиомочевина, а также вторичные эфиры амино(мет)акриловой кислоты, такие, как 2-трет-бутиламиноэтилметакрилат и 2-трет-бутиламиноэтилметакриламид и т.д. Сшивание резиновых гелей может быть достигнуто непосредственно в процессе полимеризации эмульсии, так как в случае сополимеризации с многофункциональными соединениями, обладающими сшивающей способностью, или при последующем сшивании, как описано ниже. Прямое сшивание в процессе полимеризации эмульсии является предпочтительным. Предпочтительными мультифункциональными сомономерами являются соединения, имеющие, по меньшей мере, две, предпочтительно от 2 до 4 способных к полимеризации двойных связей С=С, такие как диизопропинилбензол, дивинилбензол, дивиниловые эфиры, дивинилсульфон, диаллилфталат, триаллилцианурат, триаллилизоцианурат, 1,2-полибутадиен, N,N'-м-фениленмалеимид, 2,4-толуилен-бис-(малеимид) и/или триаллилтримеллитат. В таком качестве можно также рассматривать акрилаты и метакрилаты многоатомных спиртов, предпочтительно от 2 до 4, гидроспирты с длиной цепи от С2 до С10, такие как этиленгликоль, 1,2-пропандиол, бутандиол, гександиол, полиэтиленгликоль, содержащий от 2 до 20, предпочтительно от 2 до 8 оксиэтиленовых единиц, неофенилгликоль, бисфенол А, глицерин, триметилолпропан, пентаэритритол, сорбитол, с ненасыщенными полиэфирами алифатических ди- и полиолов, а также с малеиновой кислотой, фумаровой кислотой и/или итаконовой (метилянтарной) кислотой.

Сшивание для получения резиновых микрогелей в процессе полимеризации эмульсии может также проводиться путем продолжающейся полимеризации до высокой степени превращения путем добавления мономеров при полимеризации с высоким внутренним превращением. Другая возможность заключается в проведении полимеризации эмульсии в отсутствие регуляторов.

Для сшивания несшитых или слабо сшитых исходных продуктов сшитых микрогелей после полимеризации эмульсии наилучшим способом является использование латексов, которые образуются при полимеризации эмульсии. Натуральные резиновые латексы также могут быть сшиты таким способом.

Подходящими веществами, обладающими сшивающей способностью, являются, например, органические перекиси, такие как дикумилпероксид, трет-бутилкумилпероксид, бис-(трет-бутилпероксиизопропил)бензол, ди-трет-бутилпероксид, 2,5-диметилгесан-2,5-дигидропероксид, 2,5-диметилгексин-3,2,5-дигидропероксид, дибензоилпероксид, бис-(2,4-дихлорбензоил)пероксид, трет-бутилпербензоат, а также органические азосоединения, такие как азо-бис-изобутиронитрил и азо-бис-циклогексаннитрил, а также ди- и полимеркаптосоединения, такие как димеркаптоэтан, 1,6-димеркаптогексан, 1,3,5-тримеркаптотриазин, и оканчивающиеся меркаптогруппой полисульфидные резины, такие как оканчивающиеся меркаптогруппой продукты реакции бис-хлорэтилформаля с полисульфидом натрия.

Оптимальная температура для проведения последующего сшивания обычно зависит от реакционной способности сшивающего агента, и температура при последующем сшивании может варьировать в диапазоне от комнатной температуры до примерно 180°С, необязательно при повышенном давлении (смотри в этой связи Houben-Weyl, Methoden derorganischen Chemie, 4th Edition, Volume 14/2, стр.848). В высшей степени предпочтительными сшивающими агентами являются перекиси.

Процесс сшивания резин, содержащих двойные связи С=С, для получения микрогелей может также проводится в дисперсии или эмульсии с одновременной частичной или полной гидрогенизацией двойных связей С=С с помощью гидразина, как описано в US 5302696 или в US 5442009, иногда в присутствии других гидрирующих агентов, например металлорганических гидридных комплексов.

Увеличение размера частиц путем агломерации может при желании проводиться до, в процессе или после дополнительного сшивания.

Способ получения микрогелей согласно настоящему изобретению всегда дает выход не полностью гомогенно сшитых микрогелей, которые обладают описанными выше преимуществами.

В качестве микрогелей для приготовления композиции согласно настоящему изобретению могут быть использованы как немодифицированные микрогели, которые практически не содержат реактивных групп, особенно на поверхности частиц, так и микрогели, модифицированные с помощью функциональных групп, особенно микрогели с модифицированной поверхностью. Последние могут быть получены путем химической реакции уже сшитых микрогелей с веществами, которые реагируют с двойными связями С=С. Эти реактивные вещества являются в первую очередь такими соединениями, с помощью которых на поверхности микрогеля можно химически связать полярные группы, такие как, например, альдегидные, гидроксильные, карбоксильные, нитрильные и т.д., а также серосодержащие группы, такие как, например, меркапто, дитиокарбамат, полисульфид, ксантогенат, тиобензтриазол и/или группы дитиофосфорной кислоты и/или группы насыщенных дикарбоновых кислот. Сказанное также справедливо для N,N'-м-фенилендиамина. Целью модификации микрогелей является улучшение совместимости микрогеля, когда композиция согласно настоящему изобретению используется для приготовления соответствующей матрицы, в которую включается микрогель, с целью получения хорошего распределения в объеме в процессе приготовления, а также хорошего сцепления с матрицей.

Наиболее предпочтительными методами модификации являются прививание к микрогелям функциональных мономеров и реакция с низкомолекулярными агентами.

Для прививания к микрогелям функциональных мономеров в качестве исходного материала преимущественно используются водные дисперсии микрогелей, которые реагируют в условиях проведения полимеризации эмульсии по свободнорадикальному механизму с такими полярными мономерами, как акриловая кислота, метакриловая кислота, итаконовая (метилянтарная) кислота, гидроксиметил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксибутил(мет)акрилат, акриламид, метакриламид, акрилонитрил, акролеин, N-винил-2-пирролидон, N-аллилмочевина и N-аллилтиомочевина, а также вторичными эфирами амино(мет)акриловой кислоты, такими как 2-трет-бутиламиноэтилметакрилат и 2-трет-бутиламиноэтилметакриламид. Таким способом можно получить микрогели, имеющие морфологию ядро/оболочка, где оболочка должна быть хорошо совместима с матрицей. Желательно, чтобы используемые на стадии модификации мономеры взаимодействовали с поверхностью немодифицированного микрогеля практически количественно. Функциональные мономеры вводятся преимущественно еще до того, как заканчивается процесс сшивания микрогелей.

Подходящими реагентами для поверхностной модификации микрогелей, в частности низкомолекулярными агентами, являются следующие: элементарная сера, сероводород и/или алкилполимеркаптаны, такие как 1,2-димеркаптоэтан или 1,6-димеркаптогексан, а также диалкил- и диалкиларилдитиокарбаматы, такие как щелочные соли диметилдитиокарбамата и/или дибензилдитиокарбамата, а также алкил- и арилксантогенаты, такие как этилксантогенат натрия и изопропилксантогенат натрия, также как реакция с солями щелочных и щелочноземельных металлов дибутилдитиофосфорной кислоты и диоктилдитиофосфорной кислоты, а также додецилдитиофосфорной кислоты. Названные реакции могут также проводиться преимущественно в присутствии серы, при этом сера включается с образованием полисульфидных связей. Кроме добавления этих соединений могут добавляться инициаторы свободнорадикальных процессов, такие как органические и неорганические перекиси и/или азо-инициаторы.

Модификация микрогелей, содержащих двойные связи, проводится, например, с помощью озонирования, а также галогенирования с хлором, бромом и йодом. Другие реакции модифицированных микрогелей, такие как, например, приготовление модифицированных по гидроксильным группам микрогелей из эпоксидных микрогелей, также следует понимать как химическую модификацию микрогелей.

В предпочтительном воплощении микрогели являются модифицированными по гидроксильным группам, особенно на своей поверхности. Содержание гидроксильных групп в микрогелях определяется как число гидроксилов и выражается в мг КОН/г полимера в реакции уксусным ангидридом и последующим титрованием освободившейся уксусной кислоты с КОН согласно DIN 53240. Число гидроксильных групп в микрогелях предпочтительно составляет от 0,1 до 100, более предпочтительно от 0,5 до 50 мг КОН/г полимера.

Количество используемого модифицирующего агента определяется его активностью и предъявляемыми требованиями и в каждом индивидуальном случае варьирует в диапазоне от 0,05 до 30 вес.%, исходя из общего количества используемого резинового микрогеля, определенное предпочтение отдается диапазону от 0,5 до 10 вес.%, исходя из общего количества резинового геля.

Реакции модификации могут проводиться при температурах от 0 до 180°С, предпочтительно от 20 до 95°С, необязательно при давлении от 1 до 30 бар. Модификации могут проводиться с резиновыми микрогелями в отсутствие растворителя или когда они находятся в виде дисперсии, в последнем случае возможно использовать инертные органические растворители или, наоборот, воду в качестве реакционной среды. Модификация предпочтительно проводится в водной дисперсии сшитой резины.

Использование немодифицированных микрогелей особенно предпочтительно в случае неполярных термопластических материалов (А), таких, например, как полипропилен, полиэтилен, блок-сополимеров на основе стирола, бутадиена и изопрена (SBR, SIR) и гидрированных изопрен-стирольных блок-сополимеров (SEBS), и обычных TPE-Os и TPE-Vs и т.д.

Использование модифицированных микрогелей особенно предпочтительно в случае неполярных термопластических материалов (А), таких, например, как PA, TPE-A, PU, TPE-U, PC, PET, РВТ, РОМ, РММА, PVC, ABS, PTFE, PVDF и т.д.

Средний диаметр частиц получаемых микрогелей может быть задан с высокой точностью, например 0,1 микрометра (100 нм) ±0,01 микрометра (10 нм), что означает такое распределение частиц микрогеля по размеру, когда, по меньшей мере, 75% частиц микрогеля будет иметь размер от 0,095 микрометра до 0,105 микрометра. Используются также микрогели с другими средними диаметрами частиц, особенно в диапазоне от 5 до 500 нм, размеры могут быть заданы с такой же точностью (по меньшей мере, 75% от всех частиц будет находиться около максимума на кривой распределения интегрального размера частиц (определяется в помощью светорассеивания) в диапазоне ±10% выше и ниже максимума). В результате этого морфология микрогелей, диспергированных в композиции согласно настоящему изобретению, может задаваться практически с “точечной аккуратностью” и, следовательно, свойства композиции согласно настоящему изобретению и, например, пластиков, полученных из этой композиции, могут также быть заданы заранее. Приготовление особенно тонко диспергированных микрогелей путем полимеризации эмульсии проводится при контроле за параметрами реакции по способу, хорошо известному per se (смотри, например, Н.G. Elias, Makromolekule, volume 2, Technologie, 5th edition, 1992, стр.99 и далее).

Морфологию диспергированной фазы в TPEs, заданную с такой точностью, невозможно получить с использованием имеющегося уровня техники путем “проведения реакции in situ” или динамической вулканизацией.

Микрогели, полученные таким способом, можно получить, например, путем концентрирования выпариванием, коагуляцией, совместной коагуляцией с другими латексными полимерами, коагуляцией понижением температуры (смотри US-PS 2187146) или высушивания при распылении. В случае высушивания при распылении могут также добавляться коммерчески доступные распыляемые вспомогательные вещества, такие как, например, СаСО3 или кремнезем.

Термопластические материалы (А)

В композиции согласно настоящему изобретению предпочтительно используемые термопластические материалы (А) имеют температуру размягчения Вика, по меньшей мере, 50°С, более предпочтительно, по меньшей мере, 80°С, еще более предпочтительно, по меньшей мере, 100°С.

Температура размягчения Вика определяется в соответствии с DIN EN ISO 306: 1996.

В композиции согласно настоящему изобретению термопластический материал (А) выбирается из подходящих термопластических полимеров (А1) и термопластических эластомеров (А2).

Если термопластические полимеры (А1) используются в качестве исходного материала для получения композиции согласно настоящему изобретению, за счет введения микрогелей, используемых согласно настоящему изобретению, получается термопластическая эластомерная композиция.

С другой стороны, если в качестве исходного материала для получения композиции согласно настоящему изобретению используется термопластический эластомер (А2), то свойства термопластического эластомера сохраняются, однако свойства термопластического эластомера (А2) могут быть модифицированы контролируемым образом, как показано ниже, за счет добавления микрогелей (В) подходящего состава и подходящей морфологии.

Таким образом, свойства известных TPEs, таких как TPE-U и ТРЕ-А, такие, в частности, как точка тепловой деформации и прозрачность TPE-Us или устойчивость ТРЕ-As к маслам, могут быть улучшены за счет включения микрогелей (В).

В композиции согласно настоящему изобретению разница в температурах стеклования между термопластическим материалом (А) и микрогелем (В) предпочтительно находится между 0 и 250°С.

В композиции согласно настоящему изобретению весовое соотношение термопластический материал (А) / микрогель (В) желательно составляет от 1:99 до 99:1, предпочтительно от 10:90 до 90:10, особенно предпочтительно от 20:80 до 80:20.

Если термопластические полимеры (А1) используются в качестве термопластических материалов (А1), весовое соотношение (А1)/(В) предпочтительно составляет от 95:5 до 30:70.

Если термопластические эластомеры (А2) используются в качестве термопластических материалов (А), весовое соотношение (А2)/(В) предпочтительно составляет от 98:2 до 20:80, более предпочтительно от 95:5 до 20:80.

Настоящее изобретение также включает использование термопластической эластомерной композиции согласно настоящему изобретению в качестве так называемой маточной смеси (концентрата) для включения в термопластические материалы. Такая маточная смесь, естественно, имеет высокие концентрации микрогеля, такие, например, как более чем 30 вес.%.

Термопластические полимеры (А1)

Термопластические полимеры (А1), которые могут использоваться в термопластической эластомерной композиции согласно настоящему изобретению, включают, например, стандартные термопластики, так называемые техно-термопластики и так называемые высококачественные термопластики (смотри Н.G.Elias Makromolekule volume 2, 5th ed., Huthig & Wepf Verlag, 1992, стр.443 и следующие).

Термопластические полимеры (А1), которые могут использоваться в термопластической эластомерной композиции согласно настоящему изобретению, включают, например, неполярные термопластические материалы, такие как, например, полипропилен, полиэтилен, такие как HDPE, LDPE и LLDPE, такие как полистирол и т.д., и полярные термопластические материалы, такие как, например, PU, PC, EVM, PVA, PVAC, поливинилбутираль, PET, РВТ, РОМ, РММА, PVC, ABS, AES, SAN, PTFE, CTFE, PVF, PVDF, полиимиды и PA, такие как, в частности, РА-6 (нейлон), более предпочтительно РА-4, РА-66 (Перлон, Perlon), PA-69, РА-610, РА-11, РА-12, РА 612, РА-MXD6, и т.д.

Предпочтительные термопластические полимеры (А1), из которых готовятся термопластические эластомерные композиции согласно настоящему изобретению, включают РР, РЕ, PS, PU, PC, SAN, PVC и PA.

Термопластические эластомеры (А2)

Термопластические эластомеры (А2), которые могут быть использованы в микрогельсодержащих эластомерных композициях согласно настоящему изобретению, включают, например, термопластические эластомеры, известные специалистам и которые уже упоминались выше, такие как блок-сополимеры, такие как стирольные блок-сополимеры (TPE-S: SBS, SIS, и гидрогенизированные изопрен/стирол блок-сополимеры (SEBS)), термопластические полиамиды (ТРЕ-А), термопластические сополиэфиры (ТРЕ-Е), термопластические полиуретаны TPE-U), смеси названных термопластиков и эластомеров, такие как термопластические полиолефины (ТРЕ-O) и термопластические продукты вулканизации (TPE-V), смеси NR/PP, и т.д. Более того, можно сослаться на описание вышеназванных TPEs, известные специалистам в данной области.

Примеры блок-полимеров, которые могут предпочтительно использоваться согласно настоящему изобретению, как термопластические эластомеры (А2), включают следующие.

Стирольные блок-сополимеры (TPE-S)

Трехблоковые структуры двух термопластических полистирольных концевых блоков и эластомерного среднего блока характеризуют эту группу. Полистирольные твердые сегменты формируют домены, а именно небольшие по объему элементы с однородными характеристиками материала, которые выступают в роли технических трехмерных участков физических сшивок для гибких мягких сегментов. Можно разделить стирольные блок-сополимеры на группы в соответствии с природой среднего блока: бутадиеновый тип (SBS), изопреновый тип (SIS) и этилен/бутиленовый (SEBS) тип. Типы разветвленных блок-сополимеров могут быть получены путем сшивок через мультифункциональные центры.

Простой полиэфир/полиамид блок-сополимеры (ТРЕ-А)

Блок-сополимеры на основе простого полиэфир(сложный полиэфир)/полиамида получают путем включения гибких групп простого(сложного) полиэфира в полиамидные молекулярные цепи. Блоки простого(сложного) полиэфира образуют мягкие и эластичные сегменты, тогда как твердые полиамидные блоки выполняют функцию термопластической жесткой фазы. Жесткие сегменты получают свою высокую твердость благодаря высокой плотности ароматических групп и/или амидных групп, которые отвечают, за счет формирования водородных связей, за физическое сшивание двух фаз.

Термопластические сополиэфиры, простые полиэфиры-сложные эфиры (ТРЕ-Е)

Термопластические сополиэфиры построены на чередовании твердых полиэфирных сегментов и мягких компонентов из простых полиэфиров. Полиэфирные блоки, образуемые из диолов (например, бутан-1,4-диола) и дикарбоновых кислот (например, терефталевой кислоты), этерифицируются в реакции конденсации с длинноцепочечными простыми полиэфирами, которые имеют концевые гидроксильные группы. Могут быть получены значения жесткости в очень широком диапазоне, в зависимости от длины жестких и мягких сегментов.

Термопластические полиуретаны (TPE-U)

Блок-сополимеры полиуретана синтезируются путем полиприсоединения диолов и диизоцианатов. Мягкие сегменты формируются в результате реакции между диизоцианатом и полиолом, выполняя функцию эластического компонента при механических нагрузках. Твердые сегменты (уретановые группы) выступают в роли участков сшивания и получаются в реакции диизоцианата с низкомолекулярным диолом для удлинения цепи. Как и в случае полимеров типа TPE-S, тонко диспергированные твердые сегменты формируют домены, которые обеспечивают квази-сшивание через водородные связи или обычно через состояние упорядоченности, в котором в каждом случае два или более доменов взаимодействуют друг с другом. В этом случае может происходить кристаллизация твердых доменов. Различают типы полиэфиров, простых эфиров и химически комбинированный тип полиэфир/простой полиэфир в зависимости от типа диола, взятого в качестве исходного мономера.

В отношении второй подгруппы термопластических ТРЕ (А2), эластомерных сплавов, можно сослаться на сделанные выше упоминания в связи с имеющимся уровнем техники (прототипом) в данной области. Сплавы эластомеров, которые могут быть использованы согласно настоящему изобретению, например, включают следующее: смеси EPDM/PP.

Как правило, терполимеры EPDM используются для резиновой фазы, а полипропилен обычно используется в качестве полиолефина. Мягкая фаза может присутствовать как в несшитой (ТРЕ-0), так и в сшитой (TPE-V) формах. В случае преобладающего содержания РР термопластик является непрерывной фазой. При очень высоком содержании эластомера структура может быть обратной, так что получаются усиленные РР смеси EPDM. Таким образом, этот класс эластомерных сплавов перекрывает широкий диапазон твердости. Все представители обладают высокой устойчивостью к УФ-облучению и озону, а также ко многим органическим и неорганическим средам. С другой стороны, устойчивость к алифатическим и ароматическим растворителям является от слабой до умеренной.

Смеси NR/PP (термопластическая натуральная резина)

Аналогичным способом, как и EPDM, NR также могут быть усилены РР или смесями РР/РЕ для получения термопластически обрабатываемых натуральной резины (TPNR). Динамическое сшивание NR, как правило, происходит в присутствии перекиси при температурах выше 170°С. По сравнению с обычными продуктами вулканизации NR смеси TPNR имеют значительно более высокую устойчивость к выветриванию (эрозии) или озону.

Смеси NBR/PP

В этих полимерных смесях предварительно сшитая или частично сшитая акрилонитрил/бутадиеновая резина (NBR) диспергируется в качестве эластомерной фазы в твердой фазе РР. Характерными свойствами таких смесей являются высокая устойчивость к бензину, маслам, кислотам и к щелочам, к озону и влияние на выветривание (эрозию).

Смеси IIR (XIIR)/PP

В этом классе в качестве эластомерной фазы выступают бутиловые или галобутиловые резины. На основе диеновой резины, имеющей неполярные свойства (по сравнению с NR/R), можно получить прекрасную проникающую способность бутиловой резины по отношению ко многим смазкам, что важно для придания нужных свойств смесям ТРЕ, получаемым путем смешивания с PP.

Смеси EVA/PVDC

Они основаны на смеси этилен/винилацетатной резины (EVA) и поливинилиленхлорида (PVDC) в качестве термопластической фазы. К характерным свойствам этого класса можно отнести умеренный диапазон жесткости от 60 до 80 ShA, хорошую устойчивость к маслам и превосходную устойчивость к выветриванию (эрозии).

Смеси NBR/PVC

Эти полимерные смеси, приготовление которых очень дешево и позволяет улучшить свойства пластифицированных PVC, представляют собой смеси акрилонитрил/бутадиеновой резины (NBR) и поливинилхлорида (PVC). В этом случае необходимо обеспечение более высокой устойчивости к маслам и жирам, в частности, пластифицированных PVC, что обеспечивается высоким содержанием пластификатора, не может продолжаться до бесконечности (пластификатор экстрагируется). В этих смесях NBR/PVC NBR выступает в качестве полимерного, неэкстрагируемого пластификатора и может быть смешана с PVC в практически любых соотношениях.

Особенно предпочтительные термопластические эластомеры (А2) включают ТРЕ-U, ТРЕ-А и TPE-V.

Предпочтительные термопластические эластомерные композиции согласно настоящему изобретению включают TPE-U, ТРЕ-А, РА или РР в качестве термопластического материала (А) и сшитые микрогели NBR или SBR, которые могут быть модифицированы по ОН-группам.

Следующие комбинации компонентов (А) и (В) являются особенно предпочтительными:

Композиции согласно настоящему изобретению ведут себя как термопластические эластомеры, то есть они комбинируют преимущества термопластической обрабатываемости со свойствами эластомеров, как описано во введении в связи с известными в данной области прототипами TPEs.

Композиции согласно настоящему изобретению могут дополнительно включать, по меньшей мере, одну обычную пластиковую добавку, такую как неорганические и/или органические наполнители, пластификаторы, неорганические и/или органические пигменты, агенты против воспламенения, агенты против вредителей, таких как, например, термиты, агенты против укусов куницы и т.д., и другие обычные добавки в пластики. Композиции согласно настоящему изобретению могут содержать эти добавки в количестве до примерно 40 вес.%, предпочтительно до 20 вес.%, по отношению к общему количеству композиции.

Композиции согласно настоящему изобретению можно получить путем смешивания, по меньшей мере, одного термопластического материала (А) и, по меньшей мере, одного сшитого микрогеля (В), который не был сшит посредством высокоэнергетического облучения.

Кроме того, настоящее изобретение включает использование сшитых микрогелей (В), которые не были сшиты посредством высокоэнергетического облучения, в термопластических материалах (А). В качестве предпочтительных вариантов компонентов (А) и (В) можно сослаться на приведенные выше объяснения.

Приготовление композиций согласно настоящему изобретению

Настоящее изобретение также включает способ приготовления композиций согласно настоящему изобретению путем смешивания, по меньшей мере, одного термопластического материала (А) и, по меньшей мере, одного микрогеля (В). Приготовление композиции согласно настоящему изобретению обычно осуществляется таким образом, что микрогель (В) готовится отдельно и заранее до смешивания с термопластическим материалом (А). Композиции согласно настоящему изобретению, включающие (иногда) модифицированный микрогель (В) и термопластический материал (А), могут быть приготовлены разными способами. С одной стороны, конечно можно смешивать индивидуальные компоненты. Аппаратами, которые подходят для этой цели, являются, например, вальцы, многовальцовые мельницы, диссольверы (распускные танки), закрытые резиносмесители или также перемешивающие экструдеры.

Аппараты для смешивания, известные из технологии пластиков и резин (Saechtling Kunststoff Taschenbuch, 24th edition, стр.61, стр.148 и следующие; DIN 24450; Mischen von Kunststoff - und Kautschukprodukten, VDI - Kunststofftechnik, стр.241 и следующие), такие как тестомешалки, одночервячные экструдеры (со специальными смешивающими элементами), двухвинтовые экструдеры, каскадные экструдеры, экструдеры, обеспечивающие испарение (devolatilizing extruders), многовинтовые экструдеры, экструдеры с многоштырьковыми дисками (pinned disc extruders), винтовые тестомешалки и колесные экструдеры (planetary gear extruders), а также многоколонные реакторы (multiple-shaft reactors) подходят в качестве аппаратов для смешивания. Двухвинтовые экструдеры, в которых червяки вращаются в одном и том же направлении, с испарением (колесные экструдеры с испарением, planetary gear extruders with devolatilization) являются предпочтительными аппаратами.

Дальнейшее перемешивание композиций согласно настоящему изобретению, состоящих из (иногда) модифицированного микрогеля (В) и термопластического материала (А) с дополнительными наполнителями или иногда обычными вспомогательными веществами, как отмечалось выше, может производиться с помощью обычных аппаратов для смешивания, таких как вальцы, закрытые резиносмесители, многовалъцовые мельницы, диссольверы или также смешивающие экструдеры. Предпочтительной температурой для смешивания являются температуры от комнатной температуры (23°С) до 280°С, предпочтительно от примерно 60°С до 200°С.

Настоящее изобретение также включает использование композиций согласно настоящему изобретению для производства термопластически получаемых формованных изделий и изделий заданной формы, получаемых из композиций согласно настоящему изобретению. Примеры таких формованных изделий включают вилки и розетки для соединения, демпфирующие устройства, в частности элементы, поглощающие вибрацию и толчки, поглощающие звук элементы, профили, пленки, в частности, поглощающие пленки, напольные покрытия, одежду, в частности внутренний материал обуви, обувь, в частности, лыжные ботинки, подметки обуви, компоненты для электронных изделий, оплетку для электронных инструментов, инструменты, декоративные изделия разной формы, композитные материалы, формованные изделия для автомобилей и т.д.

Имеющие определенную форму изделия согласно настоящему изобретению могут быть получены из композиций согласно настоящему изобретению обычными способами, используемыми для обработки термопластических эластомеров, такими как выдавливание расплавов, каландрирование, IM, СМ и RIM.

Настоящее изобретение далее раскрывается с помощью следующих примеров. Однако настоящее изобретение не ограничивается в своем раскрытии содержанием этих примеров.

ПРИМЕРЫ

1. Приготовление микрогелей (В)

Пример приготовления 1

(микрогель на основе NBR, сшитого пероксидом (OBR 1102 С))

NBR микрогель OBR 1102 С готовится так, как описано в DE 19701487. NBR латекс используется в качестве исходного материала. NBR латекс имеет следующие свойства: содержание включенного акрилонитрила 43 вес.%, концентрация твердых веществ 16 вес.%, рН 10,8, диаметр частиц латекса (dz) 140 нм, плотность частиц 0,9984 г/см3, содержание геля в латексе составляет 2,6 вес.%, индекс набухания гелевого содержимого в толуоле составляет 18,5 и температура стеклования (Tg) составляет -15°С.

Для приготовления OBR 1102 С применяется 7 ч./100 г резины (phr) (per hundred of rubber, частей на 100 частей резины) дикумилпероксид (DCP).

Свойства, характеризующие полученный микрогель, сведены в таблицу 1.

Пример приготовления 2

(микрогель на основе NBR, сшитого пероксидом (OBR 1046 С))

Микрогель был приготовлен путем сшивания SBR латекса, имеющего 40 вес.% включенного стирола (Krylene 1721 от Вауег France) в латексной форме, с 1,5 phr дикумилпероксидом (DCP) и с последующим пришиванием к поверхности 5 phr гидроксиэтилметакрилата (НЕМА).

Сшивание Krylene 1721 с дикумилпероксидом было проведено, как описано в примерах 1)-4) в патентной заявке US 6127488, при этом для сшивания использовался 1,5 phr дикумилпероксид. Латекс Krylene 1721, на котором основан микрогель, имеет следующие свойства:

концентрация твердых веществ 21 вес.%; рН 10,4; диаметр частиц латекса: d10=40 нм; dz=53 нм; d80=62 нм; SAspec.=121; плотность частиц 0,9673 г/см3, содержание геля в микрогеле 3,8 вес.%; индекс набухания гелевого содержимого составляет 25,8 и температура стеклования (Tg) составляет -31,5°С.

После проведения реакции с 1,5 phr дикумилпероксидом продукт имел следующие характеристики:

концентрация твердых веществ 21 вес.%; рН 10,2; диаметр частиц латекса d10=37 нм; d50=53 нм; d80=62 нм; плотность частиц 0,9958 г/см3, содержание геля в микрогеле 90,5 вес.%; индекс набухания гелевого содержимого составляет 5,8 и температура стеклования (Tg) составляет -6,5°С.

Модификация по гидроксильным группам SBR латекса, сшитого с 1,5 phr, произведена посредством пришивания к поверхности 5 phr гидроксиэтилметакрилата. Реакция с НЕМА, стабилизация и обработка модифицированного по гидроксильным группам латекса были выполнены, как описано в патентной заявке US 6399706 в примере 2.

Свойства, характеризующие модифицированный по гидроксильным группам SBR микрогель, сведены в таблицу 1.

Перед использованием микрогеля в TPU он высушивается до постоянного веса в вакуумном сушильном шкафу от Heraeus Instruments, модель Vacutherm VT 6130, под давлением 100 мбар.

Пример приготовления 3

(микрогель на основе SBR, полученный путем прямой полимеризации; сшивка с DVB (OBR1126E))

Микрогель был приготовлен путем сополимеризации 23% стирола, 76% бутадиена и 1% дивинилбензола в эмульсии.

Пример приготовления 4

Микрогель на основе модифицированного по гидроксильным группам BR получали путем прямой полимеризации в эмульсии с использованием для сшивания сомономера этиленгликольдиметакрилата (OBR 1118).

325 г натриевой соли длинноцепочечной алкилсульфоновой кислоты (330 г Mersolat К30/95 от Bayer AG) и 235 г натриевой соли метиленсвязанной нафталинсульфоновой кислоты (Baykanol PQ от Вауег AG) растворяли в 18,71 кг воды и раствор первоначально помещали в 40 I-автоклав. Автоклав освобождали и трижды заряжали азотом. Далее добавляли 9,200 кг бутадиена, 550 г этиленгликольдиметакрилата (чистота 90%), 312 г гидроксиэтилметакрилата (96%) и 0,75 г простого гидрохинонмонометилового эфира. Реакционную смесь нагревали до 30°С с перемешиванием. Затем добавляли водный раствор, содержащий 170 г воды, 1,69 г этилендиаминтетрауксусной кислоты (Merck-Schuchradt), 1,35 г сульфата железа(II)·7Н2O, 3,47 г Rongalit С (Merck-Schuchradt) и 5,24 г трехзамещенного фосфата натрия · 12H2O. Реакция начинается посредством добавления водного раствора 2,8 г п-метангидропероксида (Trigonox NT 50 from Akzo-Degussa) и 10,53 г Mersolat К 30/95, растворенных в 250 г воды. После 5 часов продолжения реакции смесь была еще раз активирована водным раствором, состоящим из 250 г воды, в которой растворены 10,53 г Mersolat K30/95 и 2,8 г п-метангидропероксида (Trigonox NT 50). Когда процесс полимеризации достигает 95-99%, полимеризацию останавливают путем добавления водного раствора 25,53 г диэтилгидроксиламина, растворенного в 500 г воды. Далее непрореагировавшие мономеры удаляются из латекса путем упаривания. Латекс фильтруется и, так же как в примере 2 US 6399706, добавляется стабилизатор и продукт коагулируется и высушивается.

Свойства, характеризующие SBR гель, сведены в таблицу 1.

Пример приготовления 5

(микрогель на основе NBR, сшитого пероксидом (OBR 1102 В))

Микрогель на основе NBR, сшитого пероксидом, был приготовлен, как описано в примере приготовления 1 с использованием DCP 5 вместо 7 phr.

Сокращения в таблице имеют следующие значения:

DCP: дикумилпероксид

EGDMA: этиленгликольдиметакрилат

phr: частей на 100 частей резины

SAspec: специфическая площадь поверхности в м2/г

dz: согласно DIN 53206 диаметр dz определяется как средняя или центральная величина, выше и ниже которой в каждом случае располагается половина всех размеров частиц. Диаметр частиц латекса определяется посредством ультрацентрифугирования (W.Scholtan, Н.Lange, "Bestimmung der Teilchengröβenverteilung von Latices mit der Ultrazentrifuge", Kolloid-Zeitschrift und Zeitschrift fur Polymere (1972), том 250, издание 8). Величины диаметров в латексе и для первичных частиц в композициях, согласно настоящему изобретению, практически одинаковые, так как размеры частиц микрогеля практически не изменяются в процессе приготовления композиции согласно настоящему изобретению.

QI: индекс набухания

Tg: температура стеклования

ΔTg: диапазон стеклования

Для определения Tg и ΔTg используется прибор DSC-2 от Perkin-Elmer.

Индекс набухания QI

Индекс набухания QI был определен следующим образом.

Индекс набухания вычисляли из веса содержащего растворитель набухшего микрогеля в толуоле при температуре 23°С в течение 24 часов и веса сухого микрогеля:

Qi= сырой вес микрогеля/сухой вес микрогеля.

Для определения индекса набухания 250 мг микрогеля выдерживали для набухания в 25 мл толуола в течение 24 часов при взбалтывании. Гель (сырой), набухший в толуоле, взвешивают после центрифугирования при 20000 об/мин и затем высушивают до постоянного веса при температуре 70°С и снова взвешивают.

Число ОН-групп (число гидроксилов)

Число ОН-групп (число гидроксилов) определяют в соответствии с DIN 53240 и оно соответствует количеству КОН в милиграммах, которое эквивалентно количеству уксусной кислоты, освобождающейся в процессе ацетилирования 1 г вещества уксусным ангидридом.

Кислотное число

Кислотное число определяют в соответствии с DIN 53402, как уже упоминалось выше, и оно соответствует количеству КОН в миллиграммах, которое необходимо для нейтрализации 1 г полимера.

Содержание геля

Содержание геля соответствует содержимому, которое является нерастворимым в толуоле при 23°С. Оно определяется, как описано выше.

Температура стеклования

Температуры стеклования были определены, как описано выше.

Область стеклования

Область стеклования была определена, как описано выше.

2. Общие инструкции для проведения процессов смешивания в закрытом резиносмесителе

Приготовление композиций согласно настоящему изобретению осуществляется при помощи лабораторного закрытого резиносмесителя (Rheocord 90, Rheomix 600 Е камера для смешивания, Haake) с тангенциальными роторами, с охлаждением сжатым воздухом в камере объемом 350 см3. Смешивание происходит при скорости 100 об/мин, начальной температуре в камере 160°С и уровне наполнения 70%. Приготовлены смеси с резиновым микрогелем (В) / термопластичным материалом (А) в установленных соотношениях, например 80/20, 70/30, 60/40, 50/50, 40/60, 30/70, 20/80 и 10/90. Для этого термопластик первоначально помещают в смесь и расплавляют в течение 4 минут. Затем добавляется микрогель, плунжер закрывают и компоненты смешивают в течение 8 минут. В процессе процедуры происходит повышение температуры. Момент вращения достигает максимума на финальной стадии. После смешивания извлекают оптически гомогенные образцы, имеющие приблизительно цвет микрогеля.

3. Определение морфологии

Морфологию определяют при помощи фотографий, полученных при проведении просвечивающей электронной микроскопии (ТЕМ), и при помощи атомной силовой микроскопии (АРМ).

1. TEM

Приготовление образца для анализа методом просвечивающей электронной микроскопии

Крио-ультрамикротомия

Проведение процедуры

В крио-условиях при помощи алмазных лезвий были приготовлены тонкие срезы, имеющие толщину около 70 нм. Для улучшения контрастности в качестве контрастного вещества может быть использован OsO4.

Тонкие срезы перекладывали на медную сетку, высушивали и предварительно наблюдали в ТЕМ на большой площади. Затем с увеличенным напряжением в 80 kV при 1200-кратном увеличении площадка размером 833,7 нм ×828,8 нм с характерным изображением участка была сохранена и обработана посредством цифрового программного обеспечения для целей документирования.

2. AFM: топометрическая модель ТМХ 2010.

Для анализа ясные участки были приготовлены и помещены в AF микроскоп.

Фотографии были обработаны методом послойной визуализации.

Если концентрация микрогеля слишком высока, т.е. первичные частицы перекрывают друг друга, перед исследованием можно сделать разведение.

Пример 1

(Композиция согласно настоящему изобретению на основе РР)

Микрогель OBR 1118 из примера приготовления 4 смешивается с РР Atofina PPH 3060 (изготовлено ATOFINA), как описано ниже. Приготовление композиции осуществляется при помощи лабораторного экструдера (ZSK 25, изготовитель - Krupp Wemer u. Pfleiderer, Stuttgart; диаметр червяка d=25 мм, соотношение длина/диаметр (l/d)>38; производительность от 2,0 до 5,0 кг/час, скорость от 100 до 220 об/мин) с валами, работающими в одном направлении. Смешивание происходит при скорости от 100 до 220 об/мин, при температуре зоны всасывания 160°С и производительности 5 кг/час. Приготовленные смеси имеют соотношения MG/PP по весу 5/95%, 10/90%, 15/85%, 20/80%, 25/75%, 30/70% и 35/65%. Для этого РР и MG сначала непрерывно вводили в экструдер с использованием гравиметрических весов. В экструдере повышается температура со 180 до 195°С. После обработки извлекаются зрительно гомогенные образцы, имеющие цвет, приблизительно соответствующий цвету микрогеля.

Приготовленный стандартным методом TPE-V (Santoprene Rubber 201-87) от Advanced Elastomer Systems (M1) использовался в качестве образца сравнения для микрогельсодержащих TPE-V.

Полученные композиции/контрольные образцы демонстрировали следующие свойства.

Пример 2

(композиция согласно настоящему изобретению на основе РР)

Микрогель из примера 2 (OBR 1046 С) смешивали с РР Atofina PPH 3060 (производитель - фирма ATOFINA), как описано ниже. Получение композиции осуществляли, используя лабораторный экструдер (ZSK 25, изготовитель - Krupp Wemer u. Pfleiderer, Stuttgart; диаметр червяка d=25 мм, соотношение длина/диаметр (1/d)>38; производительность от 2,0 до 3,5 кг/час, скорость 100-200 об/мин) с валами, вращающимися в одном направлении. Смешивание проводили при скорости 100-220 об/мин, температура в зоне приемного устройства составляла 165°С, а пропускная способность 5 кг/час. Получены смеси, имеющие отношение по весу MG/PP, например, 5/95%, 10/90%, 15/85%, 20/80%, 25/75%, 30/70% и 35/65%. Для этого РР и MG сначала непрерывно вводили в экструдер с использованием гравиметрических весов. В экструдере наблюдалось увеличение температуры до 190 и до 210°С. После обработки смеси из экструдера извлекали оптически гомогенные образцы, которые имели цвет, примерно соответствующий цвету микрогеля.

Приготовленный стандартным методом TPE-V (Santoprene Rubber 201-87) от Advanced Elastomer Systems (M1) использовали в качестве образца сравнения для микрогельсодержащих TPE-Vs.

Полученные композиции/контрольные образцы демонстрировали следующие свойства.

Пример 3

(композиция согласно настоящему изобретению на основе РР)

Микрогели из примера 3 (OBR 1126 Е) смешивали с РР Moplen Q 30 Р (производитель - фирма Montel Polyolefins), как описано ниже. Получение композиции осуществляли, используя лабораторный экструдер (ZSK 25, изготовитель - Krupp Werner u. Pfleiderer, Stuttgart; диаметр червяка d=25 мм, соотношение длина/диаметр (1/d)>38; производительность 2,0 кг/час, скорость 100-190 об/мин) с валами, вращающимися в одном направлении. Смешивание проводили при скорости 100-220 об/мин, температура в зоне приемного устройства составляла 165°С, а пропускная способность 5 кг/час. Получены смеси, имеющие отношение по весу MG/PP, например, 5/95%, 10/90%, 15/85%, 20/80%, 25/75%, 30/70% и 35/65%. Для этого РР и MG сначала непрерывно вводили в экструдер с использованием гравиметрических весов. В экструдере наблюдалось увеличение температуры до 175 и до 190°С. После обработки смеси из экструдера извлекали оптически гомогенные образцы, которые имели цвет, примерно соответствующий цвету микрогеля.

Приготовленный стандартным методом TPE-V (Santoprene Rubber 201-87) от Advanced Elastomer Systems (M1) использовали в качестве образца сравнения для микрогельсодержащих TPE-Vs.

Полученные композиции/контрольные образцы демонстрировали следующие свойства.

Пример 4

(композиции согласно настоящему изобретению на основе TPE-U)

Микрогель из примера приготовления 2 (OBR 1046 C) использовали как микрогель. Desmopan 385, TPE-U, полученный от Bayer AG, использовали как TPU, к которому добавляли микрогель.

Получение композиции осуществляли с использованием лабораторного экструдера (ZSK 25, изготовитель - Krupp Wemer u. Pfleiderer, Stuttgart; диаметр червяка d=25 мм, соотношение длина/диаметр (1/d)>38; производительность от 2,0 до 5,0 кг/час, скорость 100-220 об/мин) с валами, вращающимися в одном направлении. Смешивание проводили при скорости 100-220 об/мин, температура в зоне приемного устройства составляла 160°С, а пропускная способность 5 кг/час. Получены смеси, имеющие соотношения по весу MG/TPU, равные 5/95%, 10/90%, 15/85%, 20/80%, 25/75% и 30/70%. Для этого TPU и MG сначала непрерывно вводили в экструдер с использованием гравиметрических весов. В экструдере наблюдалось увеличение температуры до 195°С. После обработки смеси из экструдера извлекали оптически и физически гомогенные образцы, которые были прозрачными и имели цвет, примерно соответствующий цвету микрогеля.

Приготовленный стандартным методом TPU (Desmopan 385) (M1) использовали в качестве образца сравнения для микрогельсодержащих TPE-Us.

Формовка под давлением методом вспрыска

Стандартные образцы для теста на растяжение представляют собой образцы, полученные формовкой под давлением из гранул, приготовленных из TPE-Us на основе MG и чистого Desmopan 385. Этот процесс проводили, используя аппарат для формовки под давлением методом вспрыска (модель 320S, изготовитель - фирма Arburg) при температуре в аппарате 205-215°С, при динамическом давлении, составляющем 10 бар и при температуре формовки 60°С. Время нахождения пробы в аппарате и в форме составляет 50 секунд. Вес вносимого материала составляет 29,5 г.

Фигура 1 представляет собой фотографию, полученную при электронной микроскопии материала, изготовленного в примере 4. Очень четко видны хорошо диспергированные частицы микрогеля примерно сферической формы.

Приготовление исследуемых образцов

50% F3 стандартных стержней для исследования были получены из всех образцов. Сначала посредством формовки под давлением методом вспрыска были получены листы для всех исследуемых материалов. Образцы для исследования приготовлены из этих листов. Все стандартные стержни имеют ширину 14 мм в области головки и ширину перемычки 7 мм. Толщина стандартных стержней составляет 2 мм.

Физическое тестирование

1. Испытание на растяжение