Изобретение относится к порошковым средствам тушения щелочных металлов, в частности натрия.

В атомной энергетике с реакторами на быстрых нейтронах (БН), в которых теплоносителем является расплавленный натрий, особое значение приобрели средства и способы пожаротушения натрия. При проливе натрия из системы его циркулирования на АЭС требуется принятие незамедлительных мер пожаротушения, т.к. натрий при контакте с водой и кислородом воздуха самовоспламеняется.

Крупномасштабные утечки натрия собираются в так называемых поддонах самотушения (Патент RU №2419472 МПК А62С 3/06 (2006.01), B65D 90/22 (2006.01) «Устройство для самотушения жидкостей, горящих при аварийном истечении при проливе», опубл. 27.05.2011 г.), где натрий находится в атмосфере азота или аргона. Небольшие по масштабам утечки натрия (50-200 кг) необходимо тушить огнетушащим порошковым составом специального назначения (ОПС СН) с применением ручных или автоматических средств пожаротушения в соответствии с действующими нормативными документами (ГОСТ Р 53280.5-2009, пожар класса Д2 (горение щелочных металлов).

В настоящее время известны ряд ОПС СН, заявленных как порошковые составы для тушения натрия и других щелочных металлов. В одном из изобретений (АС №698630 МПК A62D 1/00 «Порошок для тушения щелочных металлов», опубл. 26.11.1979 г.) предлагается состав ОПС на основе бикарбоната натрия с добавками битума, стеаратов металла, талька. При этом битум используется как компонент, повышающий огнетушащую эффективность за счет его расплавления на поверхности горящего натрия, смешиваясь с бикарбонатом натрия. Однако, такое смешивание не может быть равномерным и требует дополнительного механического перемешивания.

В другом изобретении (АС №919684 МПК A62D 1/00 «Средство для тушения легких металлов», опубл. 15.04.1982 г.) предложен состав для тушения металлов на основе порошка цинка. Показатели тушения металлов (расход порошка кг/м2 горящей поверхности) сравнивались с результатами тушения металлов с помощью глинозема. Порошок мелкодисперсного цинка как средство тушения оказался значительно эффективнее, чем глинозем, что вероятно связано с тем, что порошок мелкодисперсного цинка отводит тепло с покрытой им поверхности горящего металла, охлаждая ее до полного прекращения горения. Подобный способ ускорения тушения горящего металла за счет интенсивного удаления тепла с горящей поверхности металла представляет значительный интерес с точки зрения повышения эффективности пожаротушения, который нами использован при разработке нового огнетушащего состава. Вместе с тем, данный состав при использовании в типовой пожарной технике (огнетушители и др.) требует разработки огнетушителя специальной конструкции.

В изобретении (АС №724146 МПК A62D 1/00 «Состав для тушения металлов», опубл. 30.03.1980 г.) предлагается состав на основе жидкого эфира борной кислоты. Состав содержит смесь борных эфиров этиленбромгидрина и β-дибромгидрина. В данном составе содержащиеся в углеводородных радикалах атомы брома обладают способностью ингибировать процесс горения и не могут испаряться из жидкости при хранении. Ингибирование пламени происходит при помощи брома, выделяемого из эфиров при их термическом разложении в пламени. Однако, входящие в состав вещества дороги при производстве.

Наиболее близким к заявляемому изобретению является состав для тушения пожара (Патент RU №2108126 С1 МПК A62D 1/00 (1995.01) «Состав для тушения пожаров», опубл. 10.04.1998 г.). Данный состав содержит хлорид калия, графит, антислеживающую добавку и аминопласт (добавка для текучести). Этот порошковый состав в настоящее время производится и используется для тушения щелочных металлов, в т.ч. натрия. Данный состав принят в качестве прототипа.

Задачей предлагаемого изобретения является создание огнетушащего порошкового состава специального назначения с высокой огнетушащей эффективностью для пожаров классов Д1 и Д2 в соответствии с ГОСТ Р 53280.5-2009, обладающего низкими показателями слеживаемости и гигроскопичности при хранении в мешках и другой таре. Также для улучшения эксплуатационных свойств ОПС в их составе должны присутствовать добавки для улучшения текучести при его применении.

Решение вопроса достигается тем, что в состав входят компоненты, позволяющие объединить данные условия, включая мелкодисперсный порошок алюминия, который, обладая высокой теплоемкостью, с одной стороны обеспечивает забор тепла из очага горения, а с другой - является дополнительным источником отвода тепла в окружающую среду, при следующем соотношении компонентов состава, % (масс.):

- антислеживающая добавка: мелкодисперсный диоксид кремния: 2-4;

- графит 2-7;

- добавка для текучести: аминопласт: 4-6;

- порошок алюминия ПА-4: 10-15;

- хлорид калия: 68-82

В процессе разработки заявляемого состава были проведены расчетные и экспериментальные исследования. В результате теплофизического расчета выявлена следующая зависимость расхода ОПС на тушение от доли металлической добавки в его составе:

jСМ - расход ОПС с металлической добавкой, кг/м2;

jП - расход ОПС на тушение без металлической добавки, кг/м2;

сМ - теплоемкость металла в составе смеси, Дж/кг К;

сП - теплоемкость огнетушащего порошка, Дж/кг К;

β - относительная доля металлической добавки в составе.

Выводы из теплофизического расчета следующие:

- чем больше доля металлической добавки в порошке, тем меньше расход смеси на тушение, по сравнению с чистым порошком;

- расход на тушение смесью порошка с металлом уменьшается при увеличении теплоемкости металла.

Испытания по тушению щелочных металлов проводились в 2 этапа. На первом этапе испытания осуществлялись в лабораторных условиях, на втором - на полигонной базе. В качестве металлической добавки в состав ОПС использовался порошок алюминия ПА-4 (ГОСТ 6058-73) и порошок медный электролитический (ГОСТ 4960-2009).

Результаты лабораторных испытаний показали, что в случае введения в состав ОПС порошка металла в качестве добавки удельный расход порошка на тушение уменьшается. Состав с добавкой порошка алюминия ПА-4 показал большую эффективность по сравнению с добавкой медного порошка, как и было выявлено в результате теплофизического расчета. В качестве образца для сравнения использовался состав для тушения пожара [5], взятый нами за прототип. Результаты лабораторных исследований были подтверждены при проведении полигонных испытаний.

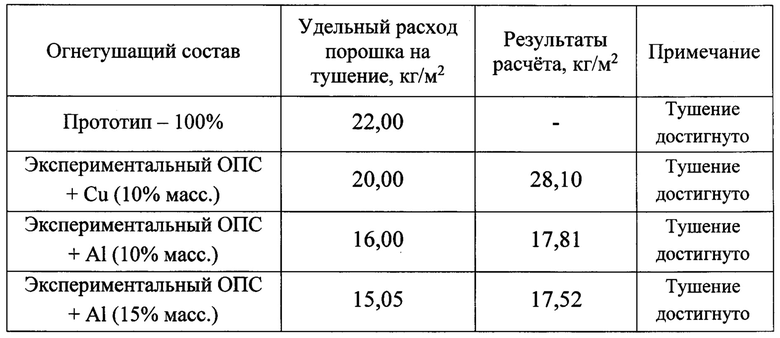

Результаты испытаний огнетушащего состава с добавками металлических порошков меди и алюминия при тушении натрия приведены в таблице.

Полученные данные обобщены в статье: «Повышение огнетушащей эффективности порошков специального назначения»// ISSN 2411-3778. Журнал «Пожарная безопасность», М.: ВНИИПО, 2018, №3, с. 78-81.

Состав с добавкой порошка меди 10% (масс.) показал схожие с прототипом результаты, с незначительным улучшением. Более низкая эффективность состава порошка с добавкой меди, по сравнению с добавкой алюминия, по-видимому, связана с тем, что, несмотря на увеличенный теплоотвод, за счет более тяжелого веса добавка меди «проваливалась» в натрий, имеющий низкую плотность и образовывала «относительно крупные» агломераты, что повлияло на расходную характеристику.

Огнетушащий состав с добавкой мелкодисперсного порошка алюминия ПА-4 показал наилучший результат из испытанных составов. Полученная в испытаниях расходная характеристика составила ~15 кг/м2, что примерно на 25% эффективнее порошка, который был выбран за прототип. Более высокая эффективность тушения, по-видимому, связана с более высоким показателем теплоемкости алюминия, обеспечивающему забор тепла из очага горения и одновременно более интенсивному теплоотводу за счет физико-химических свойств металла.

Добавление в состав больше 15% (масс.) мелкодисперсного металлического компонента нецелесообразно по причине ухудшения эксплуатационных характеристик состава, таких как увеличение показателей слеживаемости, за счет появления агломераций более тяжелого компонента в нижней части тары при транспортировке и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный состав для пожаротушения, способ комбинированного пожаротушения и микрокапсулированный огнегасящий агент | 2016 |

|

RU2622303C1 |

| Огнетушащий порошковый состав | 2016 |

|

RU2615715C1 |

| ОГНЕТУШАЩИЙ ПОРОШОК МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2658055C1 |

| Огнетушащий порошок многоцелевого назначения и способ его получения | 2019 |

|

RU2719680C1 |

| ОГНЕТУШАЩИЙ ПОРОШОК МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2605056C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 2020 |

|

RU2735696C1 |

| Огнетушащий порошковый состав | 2018 |

|

RU2675863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 2005 |

|

RU2302889C2 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2335315C1 |

| СПОСОБ ТУШЕНИЯ ПОЖАРА НАНОПОРОШКОМ С ПОМОЩЬЮ ОГНЕТУШИТЕЛЯ ПОРОШКОВОГО И ОГНЕТУШИТЕЛЬ ПОРОШКОВЫЙ | 2015 |

|

RU2607761C1 |

Изобретение относится к порошковым средствам тушения щелочных металлов, в частности натрия. Сущность заявляемого огнетушащего состава определяется его рецептурой, сформированной по результатам лабораторных и крупномасштабных (полигонных) испытаний по тушению натрия. Основой этого состава является хлорид калия с добавками, позволяющими обеспечить условия хранения, транспортирования и равномерного распределения при подаче из огнетушителя (антислеживающая добавка и добавка для текучести) - мелкодисперсный диоксид кремния и аминопласт, добавка для уменьшения гигроскопичности - графит, а также добавка мелкодисперсного порошка алюминия, которая, как показали расчетные данные и результаты проведенных испытаний, позволяет повысить теплоотдачу из очага горения и ускоряет достижение тушения натрия и щелочных металлов. При этом значительно на (20-25%) снижается расход порошкового огнетушащего состава. 1 табл.

Порошковый огнетушащий состав для тушения натрия и щелочных металлов, содержащий в своей основе хлорид калия и добавки, обеспечивающие высокие показатели текучести и низкие показатели слеживаемости и гигроскопичности, отличающийся тем, что в качестве добавки в состав входит мелкодисперсный порошок алюминия ПА-4 при следующем соотношении компонентов (% масс.):

| СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1997 |

|

RU2108126C1 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ | 1997 |

|

RU2108125C1 |

| CN 0101376049 A, 04.03.2009 | |||

| Способ обработки призабойной зоны пласта добывающей скважины | 2019 |

|

RU2724727C1 |

Авторы

Даты

2020-03-17—Публикация

2019-05-27—Подача