Уровень техники

На сегодняшний день важной проблемой является создание удобной легко масштабируемой системы теплоснабжения, предназначенной для работы с помещениями большого объема. В случае, если возникает необходимость теплоснабжения подземного объекта, такого как шахта, процесс использования системы теплоснабжения должен исключать дополнительные риски причинения вреда здоровью пользователя. Также, в используемой системе теплоснабжения необходимо предусмотреть удобство оперативного изменения конфигурации этой системы с целью повышения выдаваемого тепла. Такая необходимость неизбежно возникает по мере увеличения свободного пространства в шахте в процессе освоения и добычи полезных ископаемых.

Заявляемое изобретение относится к системам теплоснабжения различных объектов как наземного, так и подземного назначения, и предназначено для получения тепловой энергии (горячего воздуха) и подачи, например, в присадку к шахтному вентиляционному воздуху.

Известно устройство для подогрева шахтного вентиляционного воздуха, раскрытое в патенте на изобретение RU 2189533 C2 (МПК F24D 15/00, F24H 3/02, E21F 1/00; опубликован 20.09.2002), «Установка для подогрева воздуха, подаваемого в шахту», предусматривающее нагрев, транспортирование и подачу горячего воздуха в присадку к основному потоку шахтного вентиляционного воздуха, содержащая камеру сгорания топлива, воздухоподогреватель, вентилятор, дымосос и трубопроводы, отличающаяся тем, что она снабжена распределительным устройством горячего воздуха и камерой смешения холодного и горячего воздуха. Недостатками известного устройства являются недостаточно интенсивный процесс горения топлива и низкий к. п. д. нагревательной установки. Кроме того, известное устройство распложено в капитальном здании, что не позволяет осуществлять его быстрый монтаж.

Известен способ подогрева шахтного вентиляционного воздуха, раскрытый в заявке на патент на изобретение RU 2014121233 A (МПК F24D 15/00; опубликовано 10.12.2015) «Способ теплоснабжения вентиляции подземных горных выработок», осуществляемый путем получения горячих газов в камере сгорания топлива, поступающих по газоходу в воздухоподогреватель, нагревающих воздух, подаваемый вентилятором в воздухоподогреватель и далее поступающий через воздухораспределительное устройство горячего воздуха в присадку к вентиляционному воздуху, отличающийся тем, что посредством запорно-регулирующих устройств подача присадочного нагретого воздуха осуществляется при температуре не ниже +2°C на выходе из воздухоподогревателя, при этом, с помощью запорно-регулирующего устройства и вентилятора горячего воздуха, давление в воздухораспределительном устройстве горячего воздуха поддерживается выше давления, чем в камере смешения с шахтным воздухом.

Недостатком известного способа является отсутствие этапа очистки дымовых газов, а значит, в случае применения известного способа создается угроза загрязнения окружающей среды продуктами горения, а значит, существует риск причинения вреда здоровью человека, следовательно, такой способ подогрева шахтного воздуха не отвечает критерию безопасности.

Известно устройство для подогрева шахтного вентиляционного воздуха, раскрытое в патенте на изобретение (RU 2386034 C1, МПК E21F 3/00, E21F 1/00, F24H 3/02; опубликован 10.04.2010) «Способ подогрева шахтного вентиляционного воздуха и устройство для его осуществления», содержащее камеру сгорания топлива, вентиляторы вторичного дутья, конвективную рубашку, щелевые форсунки, воздухоподогреватель, воздухораспределительное устройство горячего воздуха, вентилятор горячего воздуха, дымосос, газоходы, воздуховод и КИП.

С помощью известного устройства для подогрева шахтного вентиляционного воздуха реализуют способ подогрева шахтного вентиляционного воздуха.

Известный способ подогрева шахтного вентиляционного воздуха раскрыт в патенте на изобретение RU 2386034 C1 (МПК E21F 3/00, E21F 1/00, F24H 3/02; опубликован 10.04.2010) «Способ подогрева шахтного вентиляционного воздуха и устройство для его осуществления». Известный способ подогрева шахтного вентиляционного воздуха включает нагрев атмосферного воздуха дымовыми газами, поступающими из камеры сгорания через газоход и камеру догорания топлива, подачу его в шахту через вентиляционную систему, отличающийся тем, что в поток вентиляционного воздуха, непосредственно в воздухораспределительное устройство горячего воздуха, дозированно подают присадку горячего воздуха, в камере сгорания используют вторичное дутье, вторичный воздух, подаваемый вентиляторами вторичного дутья, подогревают в конвективной рубашке боковых стенок камеры сгорания, а в выходном газоходе используют поддув холодного воздуха, который направляют вверх под углом не менее 45°.

Недостатками как известного устройства, так и способа, реализуемого с его помощью, являются:

- низкий к. п. д. применяемой схемы очистки дымовых газов, не превышающий 50%;

- конвективная рубашка, выполненная в виде щита, установленного возле боковых стенок камеры сгорания на расстоянии 50-70 мм, не обеспечивает достаточный нагрев холодного воздуха, забираемого из атмосферы, что отрицательно влияет на интенсивность процесса горения.

Следствием этих факторов является высокий риск причинения вреда здоровью человека, в случае использования известного устройства и способа, реализуемого с его помощью, в первую очередь, для дыхательной системы человека. Кроме того, использование известного устройства и способа приводит к загрязнению окружающей среды, ввиду низкой степени очистки дымовых газов от частиц золы и шлака (не более, чем на 50%).

Кроме того, известное устройство распложено в капитальном здании, что не позволяет осуществлять его быстрый монтаж и демонтаж.

Известно устройство для подогрева шахтного вентиляционного воздуха, принятое в качестве прототипа как наиболее близкое, раскрытое в патенте на изобретение RU 2488696 C2 (МПК E21F 3/00, F24H 3/06; опубликован 27.07.2013) «Теплоэнергетический комплекс для теплоснабжения горных выработок и помещений большого объема», содержащее систему топливоподачи, воздухонагревательную установку с камерой сгорания топлива, с подведенной к ней системами топочного и вторичного дутья, систему очистки и удаления дымовых газов, снабженной газоходами, золоуловителем, дымососом и дымовой трубой, рекуперативный групповой теплообменник, содержащий переходной боров; комплекс также включает тракт горячего воздуха и тракт холодного воздуха, а также систему золошлакоудаления и систему автоматизированного управления.

Известное устройство содержит две ступени очистки дымовых газов, а система подачи топочного дутья выполнена с возможностью подогрева части объема воздуха, подаваемого вентилятором топочного дутья в камеру сгорания с помощью золоуловителя.

С помощью известного устройства реализуют способ подогрева шахтного воздуха, заключающийся в том, что с помощью системы топливоподачи, в камеру сгорания подают топливо и поджигают его, одновременно с этим в камеру сгорания подают воздух с помощью системы топочного дутья, а также в камеру сгорания подают воздух с помощью системы вторичного дутья, образующиеся в процессе горения дымовые газы направляют в камеру снижения температуры газов с осевым вентилятором, после чего дымовые газы направляют в групповой теплообменник, в котором подогревают атмосферный воздух, и направляют в шахту, а дымовые газы охлаждают и направляют в дымовую трубу, образовавшиеся золу и шлак удаляют с помощью системы золошлакоудаления и осуществляют контроль с помощью системы автоматизированного управления. При этом часть воздуха, подаваемого через систему топочного дутья, подогревают за счет теплообмена с золоуловителем, а дымовые газы подвергают двум ступеням очистки.

Известное устройство и способ имеют ряд недостатков, а именно низкое качество очистки дымовых газов от примесей золы и шлака, содержащихся в них, а также неоптимальный расход тепла, выделяемый известным устройством. В частности, тепло, выделяемое шнековым золоуловителем известного устройства, расходуется на нагрев только части объема воздуха, подаваемого вентилятором системы топочного дутья в камеру сгорания, что приводит к снижению интенсивности процесса горения, ввиду недостаточного нагревания объема воздуха, подаваемого в камеру сгорания через систему топочного дутья. Кроме того, известное устройство распложено в капитальном здании, что не позволяет осуществлять его быстрый монтаж и демонтаж.

Известен модульный теплоэнергокомплекс, также принятый в качестве прототипа, раскрытый в патенте на изобретение RU 2345291 C1 (МПК F24H 3/00; опубликовано 27.01.2009) «Агрегат воздухонагревательный газовый модульный», содержащий один модуль, разделенный на подсекции с помощью перегородок. В модуле известного устройства подсекции расположены последовательно. В свою очередь, в подсекциях установлены система дутья, соединенная с трактом холодного воздуха, воздухонагреватель смесительного типа, снабженного газовой горелкой, и выравнивающим устройством, установленным на выходе воздухонагревателя, вентиляторы и подсекция смешения горячего присадочного воздуха. При этом все смежные подсекции соединены друг с другом входными окнами, выполненными в перегородках между подсекциями, а система автоматического управления связана с регулятором подачи топлива и регулятором частоты вращения валов вентиляторов.

Устройство работает следующим образом.

Атмосферный воздух через тракт холодного воздуха поступает в систему дутья модульного устройства, после чего попадает в воздухонагреватель смесительного типа. В воздухонагревателе смесительного типа происходит нагрев атмосферного воздуха продуктами горения газа, поступающего по газопроводу в газовую горелку. Под действием вентиляторов происходит движение нагретого воздуха, воздух попадает на решетку выравнивающего устройства, где происходит равномерное температурное распределение воздушного потока. Подачу топлива и частоту вращения вентиляторов регулируют с помощью системы автоматического управления. Нагретый до необходимой температуры воздух подают в подсекцию смешения горячего присадочного воздуха, соединенную с обогреваемым помещением.

Известное устройство имеет ряд недостатков. В данном устройстве конструктивно предусмотрено сжигание газового топлива, однако такая конструкция не позволяет сжигать твердое топливо, прежде всего уголь. Соответственно, нагрев шахтного воздуха возможен только в том случае, если к шахте подведен газопровод, или же в случае добычи в шахте попутного газа. В случае же сжигания в данном устройстве угля, продукты сгорания неизбежно попадут в нагреваемый воздух, вместе с частицами золы и шлака, образующихся при горении твердого топлива, что является недопустимым, поскольку приведет к критическому содержанию угарного газа в вентиляционном воздухе.

Кроме того, в известном устройстве предусмотрен всего один сборный модуль, что не позволяет транспортировать его, например, в частично собранном виде, ввиду его больших габаритов.

Задачей заявляемого изобретения является создание компактного легко монтируемого и перевозимого устройства, позволяющего эффективно осуществлять, подогрев воздуха в шахтах.

Техническим результатом заявляемого изобретения в части устройства и способа является упрощение его конструкции при повышении его эффективности, удобство монтажа и использования заявляемого устройства, а также снижение риска причинения вреда здоровью пользователя.

Краткое описание изобретения

В отношении конструкции модульного теплоэнергетического комплекса заявляемый технический результат достигается следующим.Модульный теплоэнергетический комплекс, включает в себя, по крайней мере, один верхний модуль, по крайней мере, один нижний модуль и, по крайней мере, один технологический модуль, каждый из которых содержит сборную опорную раму и, по крайней мере, одну стеновую панель, причем все модули выполнены с возможностью соединения друг с другом. При этом каждый верхний модуль включает систему топливоподачи и тракт холодного воздуха, а каждый нижний модуль включает теплогенераторный блок и теплообменник. В свою очередь, теплогенераторный блок включает в себя топочный блок с камерой сгорания, к которой подведены системы топочного дутья, вторичного дутья и система возврата уноса. Кроме того, к камере сгорания подведена система очистки и удаления дымовых газов, проходящая через верхний модуль и нижний модуль, а теплообменник соединен с трактом горячего воздуха, проходящим через нижний модуль, и с трактом холодного воздуха, проходящим через верхний модуль. Элементы теплоэнергетического комплекса управляются с помощью системы автоматического управления, расположенной в технологическом модуле.Отличительной особенностью конструкции заявляемого модульного теплоэнергетического комплекса является ее удобство и простота. Благодаря наличию, по крайней мере, одного верхнего модуля, по крайней мере, одного нижнего модуля и технологического модуля, выполненных с возможностью объединения с образованием единого пространства внутри них, с одной стороны, в случае необходимости, становится возможным увеличение числа модулей, а, следовательно, и числа теплогенераторных блоков, что приводит к увеличению мощности модульного теплоэнергетического комплекса. То есть, это приводит к повышению эффективности заявляемого модульного теплоэнергетического комплекса. Кроме того, обеспечивается удобство монтажа заявляемого изобретения. С другой стороны, наличие единого пространства позволяет свободно перемещаться между модулями, и, беспрепятственно обслуживать элементы модульного теплоэнергетического комплекса, расположенных внутри модулей, в первую очередь, теплогенераторных блоков, то есть обеспечивается удобство использования заявляемого изобретения, а также снижения риска причинения вреда здоровью пользователя.

При этом, по крайней мере, один верхний модуль и, по крайней мере, один нижний модуль включают в себя торцевую стеновую панель. Это позволяет сохранять тепло внутри модулей, а значит, повысить эффективность заявляемого теплоэнергетического комплекса.

Для увеличения тепловой мощности заявляемого модульного теплоэнергетического комплекса, а значит и его эффективности, модульный теплоэнергетический комплекс может содержать два верхних модуля и два нижних модуля. При этом модули соединены между собой за счет соединения горизонтальных направляющих и вертикальных направляющих сборных опорных рам соседних модулей. Повышение мощности происходит благодаря возможности размещения в каждом из нижних модулей теплогенераторного блока. Соответственно, горячий присадочный воздух, производимый внутри групповых теплообменников, также направляется с помощью трактов горячего воздуха в магистральный воздуховод, по которому горячий воздух подается в зону смешения горячего присадочного воздуха. В свою очередь, дымовые газы выводятся из нескольких групповых теплообменников теплогенераторных блоков с помощью магистрального дымохода. Также, при необходимости повышения мощности модульного теплоэнергетического комплекса, количество верхних и нижних модулей может быть увеличено. Один технологический модуль может обслуживать неограниченное число нижних модулей и верхних модулей благодаря тому, что внутри технологического модуля расположена система автоматического управления, а сам технологический модуль электрически связан с каждой парой верхнего и нижнего модуля.

В качестве предпочтительного варианта реализации заявляемого изобретения предлагается следующий вариант модульного теплоэнергетического комплекса, включающий, по крайней мере, один верхний модуль, по крайней мере, один нижний модуль и, по крайней мере, один технологический модуль. В каждом верхнем модуле расположены система топливоподачи, а также тракт холодного воздуха. В каждом нижнем модуле расположены система золошлакоудаления и теплогенераторный блок, включающий топочный блок с камерой сгорания с, подведенными к ней системой топочного дутья и системой вторичного дутья. К камере сгорания подведена система очистки и удаления дымовых газов, проходящая через каждый верхний модуль и каждый нижний модуль, включающая газоходы, перепускной газоход, золоуловитель, дымосос и дымовую трубу. Теплогенераторный блок также включает, по крайне мере, один групповой теплообменник, расположенный в каждом нижнем модуле. Каждый групповой теплообменник соединен с трактом горячего воздуха, проходящим через каждый нижний модуль, и с трактом холодного воздуха, проходящего через каждый верхний модуль. В свою очередь, система автоматизированного управления расположена в технологическом модуле. Причем, топочный блок снабжен конвективной рубашкой, а камера сгорания снабжена системой удаления уноса.

Такая конструкция элементов теплогенераторного блока в рамках конструкции заявляемого модульного теплоэнергетического комплекса, с одной стороны, призвана обеспечить высокую эффективность заявляемого теплоэнергетического комплекса. С другой стороны, это обеспечивает простоту монтажа заявляемого изобретения за счет упрощения конструкции его элементов и возможности разделения системы на соединяемые модули.

Для эффективной очистки дымовых газов от частиц золы и шлака камера сгорания снабжена ступенью очистки дымовых газов, которая представляет собой переход из газохода задней стенки камеры сгорания в камеру снижения температуры газов. Такая очистка позволяет снизить количество примесей, выбрасываемых в атмосферу, а значит, обеспечивает снижение риска причинению вреда здоровью пользователя. Кроме того, поскольку частицы золы и шлака возвращаются в камеру сгорания с помощью системы возврата уноса с целью их дальнейшего сжигания, это позволяет повысить эффективность использования заявляемого изобретения за счет увеличения тепла, вырабатываемого заявляемым модульным теплоэнергетическим комплексом.

Кроме того, корпус топочного блока может быть снабжен конвективной рубашкой, что обеспечивает эффективность использования заявляемого изобретения, поскольку позволяет предварительно подогревать атмосферный воздух, подаваемый в камеру сгорания с помощью системы топочного дутья.

При этом стенка камеры сгорания может быть снабжена, по крайней мере, одним соплом, что позволяет осуществлять подачу воздуха, поступающего из системы вторичного дутья, в камеру сгорания. Это обеспечивает эффективность сжигания топлива в камере сгорания, а значит, повышает эффективность использования заявляемого изобретения.

Кроме того, в рамках реализации заявляемого изобретения система вторичного дутья может быть подведена к вентилятору топочного дутья, что обеспечивает упрощение конструкции заявляемого изобретения, а также простоту его монтажа при сохранении эффективности использования заявляемого модульного теплоэнергетического комплекса.

В свою очередь, короб тракта холодного воздуха может быть выполнен с возможностью теплообмена с перепускным газоходом. Это позволяет подогревать атмосферный воздух, поступающий в, по крайней мере, один групповой теплообменник. Такой подогрев позволяет эффективно нагревать воздух в воздухоподогревателях, по крайней мере, одного группового теплообменника, а значит, повышает эффективность заявляемого модульного теплоэнергетического комплекса.

В отношении способа заявляемый технический результат достигается тем, что реализуют способ подогрева шахтного воздуха. Заявляемый способ подогрева шахтного воздуха, заключается в том, что с помощью системы топливоподачи, расположенной в верхнем модуле, подают топливо в камеру сгорания топочного блока, расположенного в нижнем модуле, после чего топливо поджигают. Одновременно с этим в камеру сгорания подают воздух с помощью системы топочного дутья и системы вторичного дутья, расположенных в нижнем модуле. Образующиеся в процессе горения дымовые газы направляют в камеру снижения температуры газов топочного блока, после чего дымовые газы направляют через перепускной газоход, расположенный в верхнем модуле, в теплообменник, расположенный в нижнем модуле. Причем воздух, подаваемый в теплообменник, по тракту холодного воздуха, проходящего через верхний модуль, предварительно нагревают за счет теплообмена с перепускным газоходом. В воздухоподогревателях группового теплообменника осуществляют дальнейший нагрев воздуха и направляют его в шахту, а дымовые газы охлаждают и направляют в дымовую трубу, образовавшиеся золу и шлак удаляют с помощью системы золошлакоудаления, расположенную в нижнем модуле, и осуществляют контроль из технологического модуля с помощью системы автоматизированного управления.

Заявляемый способ подогрева шахтного воздуха обеспечивает эффективное сжигание топлива. Одновременно с этим, реализация заявляемого способа позволяет снизить риск причинения вреда здоровью пользователя за счет многоступенчатой очистки дымовых газов от содержащихся в них частиц золы и шлака. Это достигается благодаря тому, что дымовые газы дополнительно направляют в ступень предварительной очистки камеры сгорания. При этом, дымовые газы очищают путем инерционного улавливания в переходе из газохода задней стенки камеры сгорания в камеру снижения температуры газов.

Кроме того, полученные в результате очистки частицы золы и шлака могут быть направлены с помощью системы возврата уноса в камеру сгорания и сожжены, что обеспечивает увеличение тепла, вырабатываемого в теплогенераторном блоке, а значит, обеспечивает эффективность использования заявляемого модульного теплоэнергетического комплекса. Также, это позволяет уменьшить количество частиц золы и шлака, выбрасываемых в атмосферу, а значит, снизить риск причинения вреда здоровью пользователя.

В свою очередь, воздух топочного дутья могут подавать в камеру сгорания через конвективную рубашку топочного блока, что позволяет предварительно подогревать воздух перед подачей его в камеру сгорания с помощью системы топочного дутья. Это обеспечивает эффективность сжигания топлива в камере сгорания, а значит, и эффективность использования заявляемого теплоэнергетического комплекса в целом. При этом воздух вторичного дутья могут подавать в камеру сгорания через сопло, что обеспечивает эффективность сжигания топлива в камере сгорания, а значит, и эффективность использования заявляемого теплоэнергетического комплекса в целом.

Дымовые газы могут быть дополнительно очищены сначала путем инерционного улавливания с помощью переходного борова рекуперативного группового теплообменника, а затем – с помощью золоуловителя. Это, наряду с предварительной очисткой позволяет уменьшить количество частиц золы и шлака, выбрасываемых в атмосферу, а значит, снизить риск причинения вреда здоровью пользователя.

Удаление золы и шлака осуществляют с помощью конвейера системы золошлакоудаления, расположенного в выемке основания нижнего модуля, что обеспечивает эффективность использования заявляемого изобретения в целом и способа подогрева шахтного воздуха, в частности.

При этом горячий воздух направляют в шахту по магистральному воздуховоду, а дымовые газы направляют в дымовую трубу по магистральному дымоходу, что позволяет эффективно подавать горячий воздух в шахту и удалять дымовые газы в случае выполнения заявляемого изобретения с более чем одним верхним модулем и нижним модулем.

Описание чертежей.

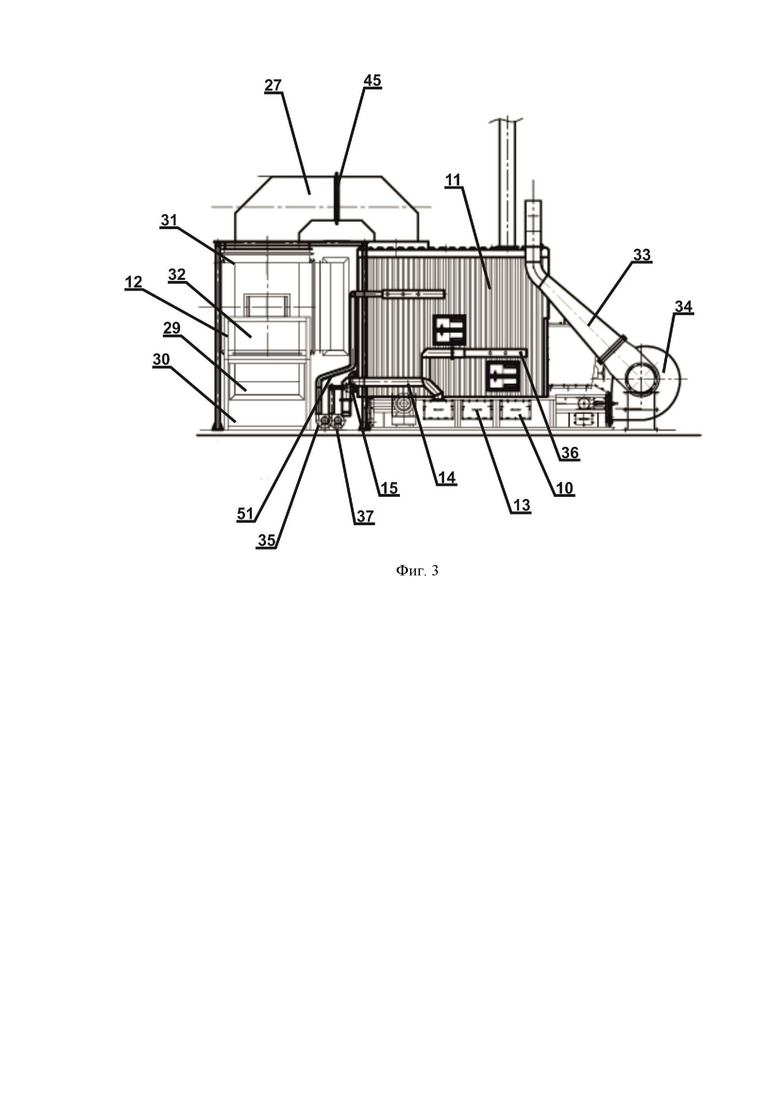

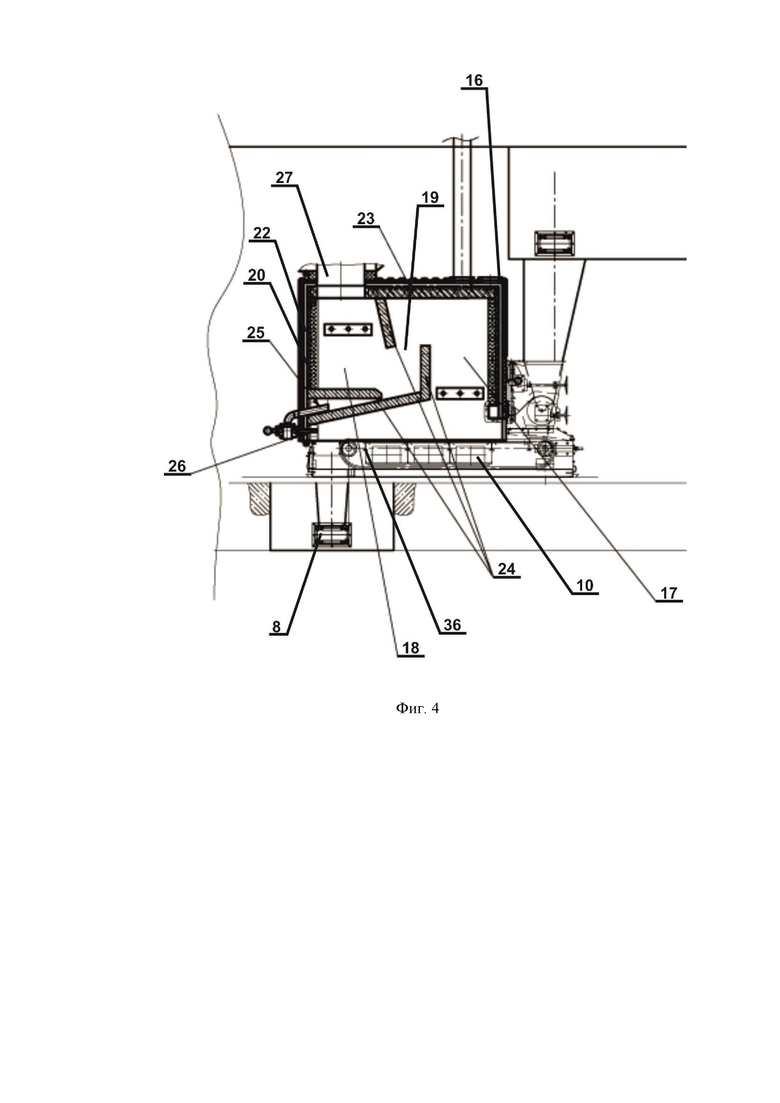

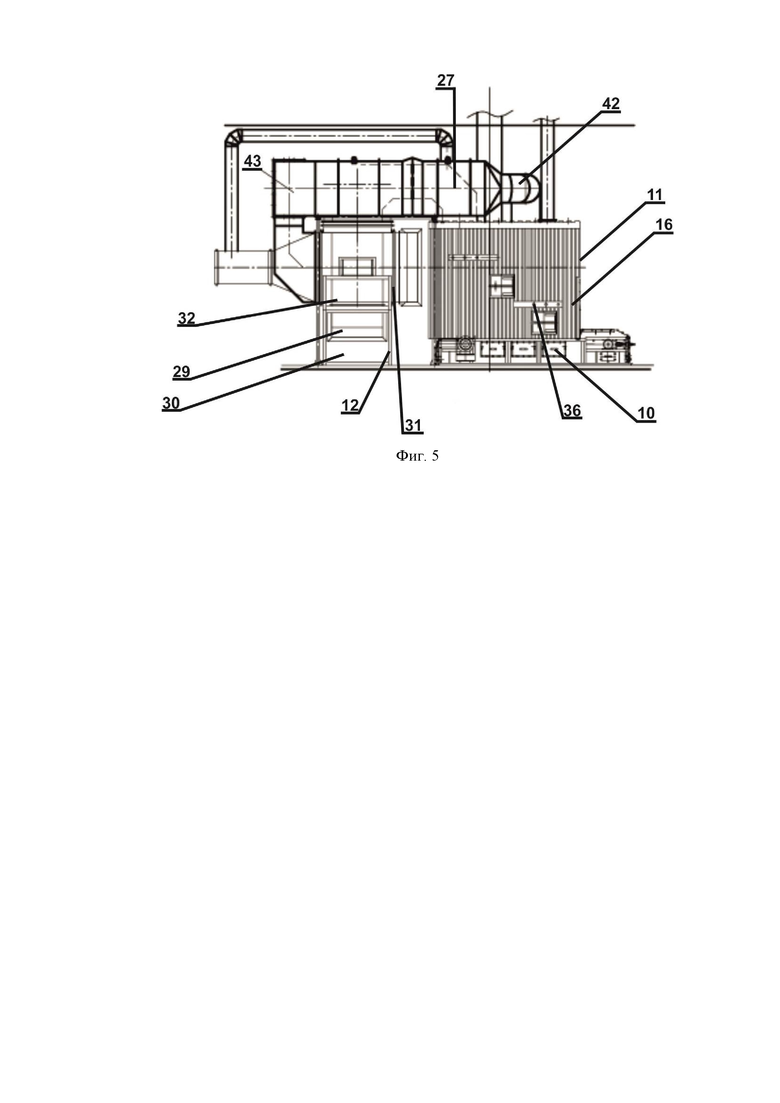

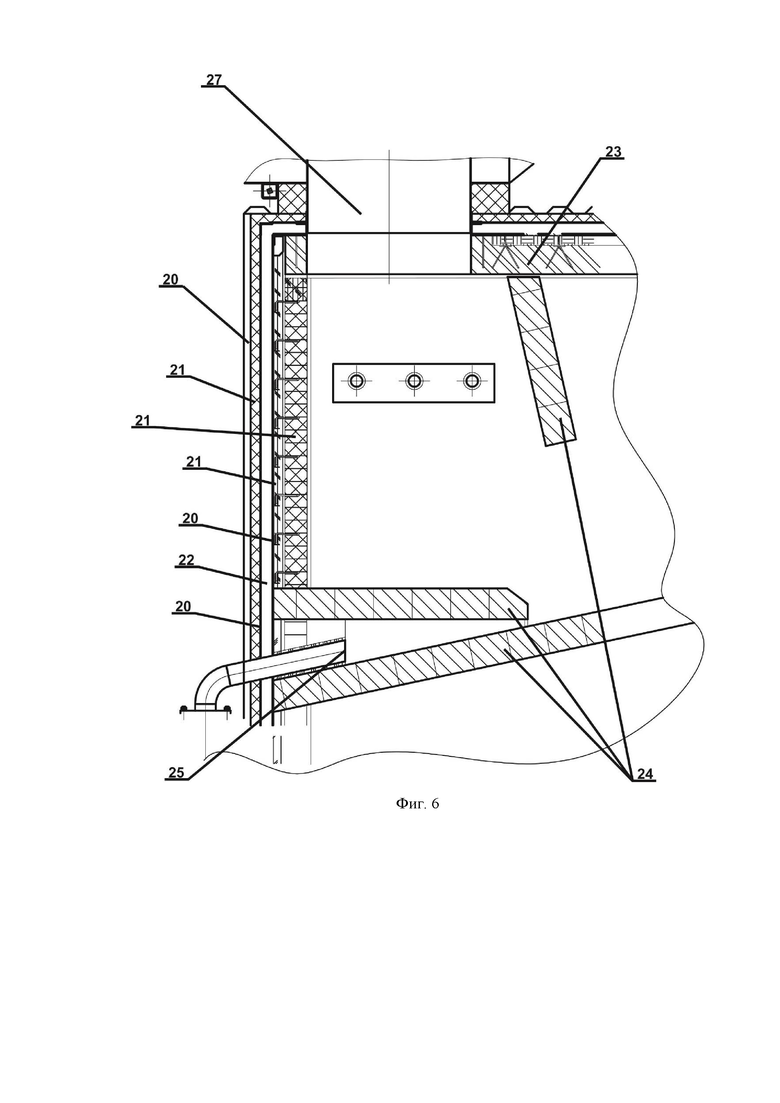

На Фиг. 1 приведен общий вид заявляемого модульного теплоэнергетического комплекса, вид в плане, а на Фиг. 2 – поперечный разрез одного из возможных вариантов реализации совмещения, по крайней мере, одного верхнего модуля 1 и, по крайней мере, одного нижнего модуля 2 с основанием 6, снабженным выемкой 7. На Фиг. 3 изображен общий вид теплогенераторного блока 9, вид сбоку, на Фиг. 4 показан продольный разрез теплогенераторного блока 9 по линии A – A, показанной на Фиг. 1, вид сбоку. На Фиг. 5 показано принципиальное расположение короба 43 тракта холодного воздуха 42 относительно перепускного газохода 27, показанного пунктирной линией. На Фиг. 6 изображен один из возможных вариантов реализации корпуса 16 топочного блока 11, поперечный разрез, вид сбоку.

Особенности изобретения раскрыты в следующем описании и прилагаемых изображениях, поясняющих изобретение. В рамках данного изобретения могут быть разработаны альтернативные варианты его реализации. Кроме того, хорошо известные элементы изобретения не будут описаны подробно или будут опущены, чтобы не перегружать подробностями описание настоящего изобретения.

Подробное описание изобретения в части устройства.

Заявляемый модульный теплоэнергетический комплекс включает в себя, по крайней мере, один верхний модуль 1, по крайней мере, один нижний модуль 2 и, по крайней мере, один технологический модуль 3 (Фиг. 2). Модули выполняются высотой 3-3.5 м, что обеспечивает удобство их транспортировки, в том числе, в собранном виде, на значительные расстояния, а также облегчает их монтаж и демонтаж. Это особенно важно в случае необходимости монтажа и демонтажа модульного теплоэнергетического комплекса в условиях низких температур, например, в условиях крайнего Севера. Таким образом, такое разделение на модули обеспечивает удобство монтажа и использования, заявляемого модульного теплоэнергетического комплекса, а также удобство его демонтажа.

Каждый из модулей представляет собой сборную конструкцию, включающую в себя сборную опорную раму 4 и, по крайней мере, одну стеновую панель 5. В качестве сборной опорной рамы 4 может быть использована любая известная сборная металлоконструкция каркасного типа. В качестве примера сборная опорная рама 4 выполненная в виде сборной металлоконструкции каркасного типа может быть реализована следующим образом.

Каждая сборная опорная рама 4 включает в себя, по крайней мере, 8 горизонтальных направляющих 53, по крайней мере, 4 вертикальных направляющих 54, а также диагональные перемычки 55. Горизонтальные направляющие 53, вертикальные направляющие 54 и диагональные перемычки 55 опорной рамы 4 каждого нижнего модуля 2, верхнего модуля 1 и технологического модуля 3 выполнены с возможностью соединения друг с другом любым известным способом. В качестве примера такое соединение может быть выполнено сварным, болтовым или любым другим известным способом. В свою очередь, горизонтальные направляющие 53, вертикальные направляющие 54 и диагональные перемычки 55 каждой сборной опорной рамы 4 могут быть выполнены любым известным способом, например, в виде металлических балок, металлических уголков и так далее.

Таким образом, соединение элементов сборных опорных рам 4, по крайней мере, одного нижнего модуля 2 с элементами сборных опорных рам 4, по крайней мере, одного верхнего модуля 1, а также с элементами сборной опорной рамы 4 технологического модуля 3 приводит к получению объединенной конструкции с общим каркасом. Соответственно, поскольку сборные опорные рамы 4 каждого из модулей выполнены с возможностью соединения друг с другом, это свойство присуще и модулям в целом. Таким образом, конструкция каждого модуля является простой и обеспечивает простоту монтажа и демонтажа каждого модуля.

Поскольку среди элементов сборных опорных рам 4 каждого модуля отсутствуют перегородки, то при объединении модулей в единую конструкцию внутри нее возникает единое пространство. Это необходимо для обеспечения свободного перемещения между модулями, а также доступу ко всем элементам заявляемого модульного теплоэнергетического комплекса, например, к теплогенераторным блокам 9, с целью их обслуживания и ремонта. Таким образом достигается получение объединенной конструкции с единым пространством.

Стеновая панель 5 каждого модуля может быть выполнена любым известным способом, например, бетонной, кирпичной или выполненной из любого известного композитного материала, применяемого в строительстве зданий. В том числе, стеновая панель 5 может быть выполнена в виде сэндвич-панели. При этом, по крайней мере, один нижний модуль 2 может быть снабжен, по крайней мере, одной стеновой панелью 5 с торцевой стороны, а, по крайней мере, один верхний модуль 1 может быть снабжен, по крайней мере, одной стеновой панелью 5, с торцевой и верхней сторон.

Тем не менее, в случае необходимости, перегородки между модулями могут быть установлены. В этом случае перегородки между модулями могут быть выполнены в виде стандартных стеновых панелей 5.

По крайней мере, один нижний модуль 2 и, по крайней мере, один технологический модуль 3 выполнены с возможностью установки на основание 6. В качестве примера такого основания 6 может быть использована бетонная площадка, включающая выемку 7, предназначенную для размещения в ней конвейера шлакоудаления 8 системы золошлакоудаления модульного теплоэнергетического комплекса. Таким образом, достигается удобство монтажа заявляемого модульного теплоэнергетического комплекса.

Также, по крайней мере, один верхний модуль 1 расположен над, по крайней мере, одним нижним модулем 2, а технологический модуль 3 расположен сбоку от, по крайней мере, одного нижнего модуля 2, как показано на Фиг. 1. Это достигается за счет соединения вертикальных направляющих 54 сборной опорной рамы 4 технологического модуля 3 с вертикальными направляющими 54 сборной опорной рамы 4, по крайней мере, одного нижнего модуля 2.

В качестве одного из возможных вариантов реализации заявляемого изобретения объединение модулей с получением конструкции с единым свободным пространством может быть выполнено следующим образом. В этом варианте реализации используют, по крайней мере, два нижних модуля 2, и, по крайней мере, два верхних модуля 1. Каждый из нижних модулей 2 снабжен, по крайней мере, двумя стеновыми панелями 5, расположенными на противоположных боковых сторонах нижних модулей 2. При этом вертикальные направляющие 54, горизонтальные направляющие 53 и диагональные перемычки 55 сборных опорных рам 4 каждого из нижних модулей 2 расположены и соединены между собой таким образом, чтобы между соединенными нижними модулями 2 образовалось единое пространство, как показано на Фиг. 2. Каждый из нижних модулей 2 также снабжен дополнительной торцевой стеновой панелью 5, выполняющей функцию боковой стенки объединенной конструкции с единым пространством.

Над нижними модулями 2 расположены верхние модули 1. При этом горизонтальные направляющие 53 сборной опорной рамы 4 каждого верхнего модуля 1 соединены с горизонтальными направляющими 53 сборной опорной рамы 4 каждого нижнего модуля 2, как показано на Фиг. 2. Каждый из верхних модулей 1 снабжен, по крайней мере, двумя стеновыми панелями 5, расположенными на противоположных боковых сторонах верхних модулей 1. При этом горизонтальные направляющие 53, вертикальные направляющие 54 и диагональные перемычки 55 сборных опорных рам 4 верхних модулей 1 расположены и соединены между собой таким образом, чтобы между соединенными верхними модулями 1 образовалось единое пространство. Каждый из верхних модулей 1 также снабжен дополнительной торцевой стеновой панелью 5, выполняющей функцию боковой стенки объединенной конструкции с единым пространством. При этом каждый из верхних модулей 1 с верхней стороны снабжен горизонтальной стеновой панелью 5.

Также в качестве одного из возможных вариантов реализации заявляемого изобретения объединение модулей с получением конструкции с единым свободным пространством может быть выполнено следующим образом. В этом варианте реализации используют, по крайней мере, три нижних модуля 2, и, по крайней мере, три верхних модуля 1. Каждый из нижних модулей 2 снабжен, по крайней мере, двумя стеновыми панелями 5, расположенными на противоположных боковых сторонах нижних модулей 2. При этом горизонтальные направляющие 53 вертикальные направляющие 54 и диагональные перемычки 55 сборных опорных рам 4 нижних модулей 2 расположены и соединены между собой таким образом, чтобы между соединенными нижними модулями 2 образовалось единое пространство. Каждый из нижних модулей 2, расположенных по краям объединенной конструкции с единым свободным пространством, также снабжен дополнительной торцевой стеновой панелью 5, выполняющей функцию боковой стенки объединенной конструкции с единым свободным пространством.

Над нижними модулями 2 расположены верхние модули 1. При этом горизонтальные направляющие 53 опорной рамы 4 каждого верхнего модуля 1 соединены с горизонтальными направляющими 53 сборной опорной рамы 4 каждого нижнего модуля 2. Каждый из верхних модулей 1 снабжен, по крайней мере, двумя стеновыми панелями 5, расположенными на противоположных боковых сторонах верхних модулей 1. При этом сборные опорные рамы 4 верхних модулей 1 расположены и соединены между собой таким образом, чтобы между соединенными верхними модулями 1 образовалось единое свободное пространство. Каждый из верхних модулей 1, расположенных по краям конструкции с единым свободным пространством, также снабжен дополнительной торцевой стеновой панелью 5, выполняющей функцию боковой стенки объединенной конструкции с единым свободным пространством. При этом каждый из верхних модулей 1 с верхней стороны снабжен горизонтальной стеновой панелью 5.

Каждый нижний модуль 2 выполнен с возможностью размещения в нем теплогенераторного блока 9 с топочным блоком 11, по крайней мере, одного группового теплообменника 12, системы топочного дутья 13, системы вторичного дутья 14, системы возврата уноса 15, а также конвейера шлакоудаления 8.

Каждый верхний модуль 1 выполнен с возможностью размещения в нем элементов системы топливоподачи, в первую очередь, конвейера топливоподачи 40, а также тракта холодного воздуха 42.

Такое разделение элементов заявляемого модульного теплоэнергетического комплекса по расположению в верхнем модуле 1 и нижнем модуле 2 объясняется тем, что загрузка топлива в топку 10 топочного блока 11 теплогенераторного блока 9 осуществляется сверху вниз по действием силы тяжести, поэтому система топливоподачи располагается в каждом верхнем модуле 1, а теплогенраторные блоки 9, а также системы топочного дутья 13, вторичного дутья 14 и возврата уноса 15, подведенные к теплогенераторным блокам 9 и групповые теплообменники 12 – в каждом нижнем блоке 2.

Расположение конвейера шлакоудаления 8 в каждом нижнем модуле 2 объясняется тем, что образовавшиеся в процессе горения частицы золы и шлака оседают на топочном полотне топки 10, после чего, попадают под действием силы тяжести на конвейер шлакоудаления 8, расположенный под топкой 10. Также, частицы золы и шлака оседают в нижней части переходного борова 29, и в золоуловителе 47 под действием силы тяжести. Поскольку топка 10 топочного блока 11, переходный боров 29 группового теплообменника 12, и золоуловитель 47 расположены в каждом нижнем модуле 2, соответственно, сбор частиц золы и шлака должен осуществляться в нижней части конструкции заявляемого модульного теплоэнергетического комплекса, а именно в каждом нижнем модуле 2.

Расположение тракта холодного воздуха 42 в каждом верхнем модуле 2 объясняется тем, что для предотвращения образования конденсата в воздухоподогревателях 32 группового теплообменника 12 необходимо предварительно нагреть холодный воздух в тракте холодного воздуха 42 за счет теплообмена с перепускным газоходом 27. Для этого в конструкции тракта холодного воздуха 42 предусмотрен короб 43 тракта холодного воздуха 42, расположенный над топочным блоком 11 и выполненный с возможностью теплообмена с перепускным газоходом 27. В связи с этим, весь тракт холодного воздуха размещается в каждом верхнем модуле 2.

При этом, в каждом верхнем модуле 1 и в каждом нижнем модуле 2 расположены система удаления дымовых газов 49 и тракт горячего воздуха 44.

Расположение системы удаления дымовых газов 49 объясняется тем, что в процессе горения дымовые газы движутся снизу-вверх. Соответственно, для эффективного сбора дымовых газов на выходе из камеры 18 снижения температуры выход в перепускной газоход 27 системы удаления дымовых газов 49 должен быть расположен в верхней части камеры 18 снижения температуры дымовых газов. Таким образом, топочный блок 11 располагается в каждом нижнем модуле 2, а перепускной газоход 27 системы удаления дымовых газов 49 – в каждом верхнем модуле 1. При этом золоуловитель 47 и дымоходы 46, подведенные к нему, расположены в каждом нижнем модуле 2, ввиду расположения группового теплообменника 12 в каждом нижнем модуле 2. Таким образом, система удаления дымовых газов 49 расположена как в каждом нижнем модуле 2, так и в каждом верхнем модуле 1.

Расположение тракта горячего воздуха 44 в каждом нижнем модуле 2 объясняется тем, что тракт горячего воздуха 44 подведен к групповым теплообменникам 12, расположенным в каждом нижнем модуле 2.

Технологический модуль 3 электрически соединен с каждым верхним модулем 1, и каждым нижним модулем 2. Это позволяет осуществлять управление элементами заявляемого модульного теплоэнергетического комплекса, расположенными в каждом нижнем модуле 2 и каждом вернем модуле 1.

Отличительной особенностью конструкции заявляемого модульного теплоэнергетического комплекса является ее удобство и простота. Конструкция модулей, в частности их опорных рам 4, предусматривает возможность создания объединенной конструкции с единым пространством и является простой. В связи с тем, что каждый нижний модуль 2 выполнен с возможностью размещения в нем теплогенераторного блока 9, в случае необходимости, становится возможным увеличение числа модулей, а, следовательно, и числа теплогенераторных блоков 9, что приводит к увеличению мощности модульного теплоэнергетического комплекса (Фиг. 1). То есть, это приводит к повышению эффективности заявляемого модульного теплоэнергетического комплекса, за счет увеличения количества выделяемого им тепла в процессе работы. Кроме того, обеспечивается удобство монтажа заявляемого изобретения. С другой стороны, наличие единого пространства позволяет свободно перемещаться между модулями, и, беспрепятственно обслуживать элементы модульного теплоэнергетического комплекса, расположенных внутри модулей, в первую очередь, теплогенераторных блоков 9, то есть обеспечивается удобство использования заявляемого изобретения, а также снижения риска причинения вреда здоровью пользователя.

Таким образом, упрощенная конструкция, по крайней мере, одного верхнего модуля 1, по крайней мере, одного нижнего модуля 2 и технологического модуля 3 позволяет получить компактный, удобный в использовании и монтаже, модульный теплоэнергетический комплекс. Данный модульный теплоэнергетический комплекс также может обладать любой возможной тепловой мощностью, за счет возможности увеличения числа модулей, и теплогенераторных блоков, расположенных в них, что позволяет повысить его эффективность. Конструкция модулей заявляемого модульного теплоэнергетического комплекса выполнена с возможностью размещения теплогенераторного блока 9 с топкой 10, работающей на твердом топливе, что, в свою очередь, обеспечивает подогрев шахтного воздуха, например, в условиях отсутствия газоснабжения, что также обеспечивает удобство его использования.

В, по крайней мере, одном нижнем модуле 2 заявляемого теплоэнергетического комплекса расположен теплогенераторный блок 9. Теплогенераторный блок 9 включает в себя топочный блок 11, по крайней мере, один групповой теплообменник 12, систему топочного дутья 13, систему вторичного дутья 14 и систему возврата уноса 15. В случае выполнения заявляемого модульного теплоэнергетического комплекса с более, чем одним верхним модулем и более, чем одним нижним модулем, число теплогенераторных блоков 9 увеличивают кратно числу нижних модулей 2. При этом количество трактов горячего воздуха 44 также увеличивают кратно количеству нижних модулей 2, и объединяют в магистральный воздуховод 56, который, в свою очередь, соединен с зоной смешения горячего присадочного воздуха. Тем самым достигается мультипликативный эффект, приводящий к увеличению мощности заявляемого изобретения, а значит, эффективности его использования.

Топочный блок 11 теплогенераторного блока 9 представляет собой коробчатый корпус 16, внутри которого расположена камера сгорания 17, снабженная топкой 10, работающей на твердом топливе. В качестве твердого топлива может быть использовано любое известное твердое топливо, например, бурый уголь, коксующийся уголь или антрацит, а также дрова или торф.

Топка 10 камеры сгорания 17 расположена в нижней части камеры сгорания 17. Топка 10 камеры сгорания 17 может быть выполнена любой известной конструкции. Топка 10 может быть выполнена прямого хода или обратного хода. Также топка 10 камеры сгорания 17 снабжена колосниковой решеткой (не показана для удобства). Колосниковая решетка может быть выполнена любой известной конструкции. В качестве примера колосниковая решетка может быть выполнена ленточной. Колосниковая решетка также может быть снабжена приводом колосниковой решетки (не показан на чертеже). В качестве привода колосниковой решетки может быть использован привод любой известной конструкции. В качестве примера такого привода может быть использован электропривод, например, электропривод РГП-1.

Внутри топочного блока 11 также расположена камера 18 снижения температуры дымовых газов. Камера сгорания 17 соединена с камерой 18 снижения температуры дымовых газов с помощью газохода 19 задней стенки камеры сгорания 17.

Внешние стенки камеры сгорания 17 и камеры 18 снижения температуры дымовых газов могут быть выполнены из любого известного теплоизоляционного материала с теплопроводностью не более 0.9 Вт/м·К и температурой начала размягчения не менее 1350°С, например, шамотного кирпича, что обеспечивает эффективность заявляемого изобретения.

Корпус 16 топочного блока 11 выполнен многослойным и включает в себя, по крайней мере, один слой 20 теплопроводящего материала, например, металла, по крайней мере, один слой 21 теплоизоляционного материала, и конвективную рубашку 22, как показано на Фиг. 6. Это позволяет, с одной стороны, упростить конструкцию заявляемого устройства, а с другой – повысить его эффективность. В качестве теплоизоляционного материала могут быть использованы муллитокремнеземистые маты МТПМК-30.

Также, на корпус 16 топочного блока 11 с верхней стороны может быть установлена горизонтальная плита 23, которая выполняет функцию верхней стенки камеры сгорания 17 и камеры 18 снижения температуры дымовых газов. В качестве примера в качестве горизонтальной плиты 23 может быть использована бетонная плита.

В качестве одного из возможных вариантов реализации заявляемого изобретения газоход 19 задней стенки камеры сгорания 17 может быть выполнен S-образным, как показано на Фиг. 4. В этом случае газоход 19 задней стенки камеры сгорания может быть реализован с помощью двух перегородок 24, расположенных на границе камеры сгорания 17 и камеры 18 снижения температуры дымовых газов.

Наличие газохода 19 задней стенки камеры сгорания в конструкции заявляемого изобретения позволяет реализовать предварительную ступень очистки дымовых газов от крупных частиц золы и шлака. Для сбора этих частиц в нижней части камеры 18 снижения температуры дымовых газов предусмотрен канал сбора 25 частиц уноса, соединенный с системой возврата уноса 15. Это позволяет проводить очистку дымовых газов от частиц шлака и золы, что, в свою очередь, обеспечивает снижение риска причинения вреда здоровью пользователя.

Для подачи частиц золы и шлака системой возврата уноса 15 в конструкции топки 10 предусмотрен соответствующий канал подачи 26 частиц уноса. Выход этого канала подачи 26 расположен над топочным полотном (не показано на чертеже) с тем, чтобы эффективно осуществлять дожигание частиц золы и шлака, подаваемых в топку 10 с помощью системы возврата уноса 15. Таким образом, проводят очистку дымовых газов от частиц шлака и золы, что, в свою очередь, обеспечивает снижение риска причинения вреда здоровью пользователя. Кроме того, это обеспечивает повышение эффективности заявляемого устройства.

В свою очередь, камера 18 снижения температуры дымовых газов снабжена воздуховодом 51 с осевым вентилятором 35, предназначенным для подачи атмосферного воздуха в камеру 18 снижения температуры дымовых газов. Это необходимо для контроля температуры дымовых газов, поступающих в, по крайней мере, один групповой теплообменник 12 по перепускному газоходу 27, расположенному на выходе камеры 18 снижения температуры дымовых газов в верхней ее части. Это обеспечивает снижение риска причинения вреда здоровью пользователя.

Поскольку камера 18 снижения температуры дымовых газов расположена в верхней части топочного блока 11, перепускной газоход 27 конструктивно расположен в каждом верхнем модуле 1. Такое расположение перепускного газохода 27 позволяет эффективно удалять дымовые газы из камеры 18 снижения температуры дымовых газов, поскольку дымовые газы поднимаются снизу вверх.

Перепускной газоход 27 снабжен дымососом 28, предназначенным для эффективного удаления дымовых газов из камеры сгорания 17 через камеру 18 снижения температуры дымовых газов, перепускной газоход 27 и, по крайней мере, один групповой теплообменник 12, и подачи его в дымовую трубу 48. В качестве дымососа 28 может быть использован дымосос любой известной конструкции, например, дымосос ДН-9.

Групповой теплообменник 12 предназначен для нагрева холодного воздуха, поступающего из атмосферы, горячими дымовыми газами, исходящими из камеры сгорания 17 и расположен в каждом нижнем модуле 2. В свою очередь, конструктивно групповой теплообменник 12 включает в себя, по крайней мере, один переходный боров 29, выполняющий функцию инерционного уловителя (Фиг. 3). Снабжение, по крайней мере, одного группового теплообменника 12 переходным боровом 29 обеспечивает возможность очистки дымовых газов от мелкой фракции частиц золы плотностью до 2.5 г/см3 и диаметром более 20 мкм, что в свою очередь, обеспечивает снижение риска причинения вреда здоровью пользователя в процессе эксплуатации заявляемого изобретения. В нижней части переходного борова 29 расположен шлаковый бункер 30 системы золошлакоудаления, предназначенный для сбора мелких частиц золы и шлака, оседающих в переходном борове 29.

В качестве одного из возможных вариантов реализации заявляемого изобретения групповой теплообменник 12 может включать в себя раму 31, с расположенными в ней, по крайней мере, двумя воздухоподогревателями 32 и переходным боровом 29, выполняющим функцию инерционного уловителя (Фиг. 3). В различных возможных вариантах реализации модульного теплоэнергетического комплекса воздухоподогреватели 32 могут быть выполнены любой известной конструкции. В качестве примера воздухоподогреватели 32 могут быть выполнены пластинчатыми или трубчатыми.

В рамках различных вариантов реализации заявляемого изобретения групповой теплообменник 12 может быть расположен в, по крайней мере, одном нижнем модуле 2 модульного теплоэнергетического комплекса, что обеспечивает удобство его монтажа.

Система топочного дутья 13 расположена в каждом нижнем модуле 2, и включает в себя воздуховоды 33 и вентилятор 34 топочного дутья. Система топочного дутья 13 предназначена для подачи атмосферного воздуха в топку 10 через конвективную рубашку 22 корпуса 16 топочного блока 11. Это позволяет подогревать атмосферный воздух в конвективной рубашке 22 перед подачей его в топку 10, а, следовательно, повысить эффективность сжигания топлива в ней.

Система вторичного дутья 14 представляет собой воздуховод, подведенный к камере сгорания 17. Конструктивно система вторичного дутья 14 расположена в, по крайней мере, одном нижнем модуле 2. При этом боковая стенка камеры сгорания 17 может быть снабжена, по крайней мере, одним соплом 36. В качестве сопла 36 может быть использовано любое известное механическое сопло. Для оптимизации конструкции модульного теплоэнергетического комплекса воздуховод системы вторичного дутья 14 подведен к вентилятору топочного дутья 34. Таким образом, вентилятор топочного дутья 34 выполнен с возможностью подачи воздуха и в воздуховоды системы топочного дутья 13, и в воздуховоды системы вторичного дутья 14. Это позволяет упростить конструкцию заявляемого модульного теплоэнергетического комплекса и, следовательно, обеспечить удобство его монтажа.

Одной из отличительных особенностей конструкции заявляемого модульного теплоэнергетического комплекса является снабжение теплогенераторного блока 9 системой возврата уноса 15, расположенной в, по крайней мере, одном нижнем модуле 2. Система возврата уноса 15 включает в себя вентилятор возврата уноса 37 любой известной конструкции, например, вентилятор ВВУ-4,3-3000, эжекторы возврата уноса (не показаны на чертеже), а также воздуховоды системы возврата уноса 15. Эжекторы возврата уноса могут быть выполнены любой известной конструкции. В качестве примера таких эжекторов могут быть использованы эжекторы возврата уноса типа ВУ. Кроме того, система возврата уноса 15 включает в себя канал сбора 25 частиц уноса, расположенный в камере 18 снижения температуры дымовых газов и канал подачи 26 частиц уноса, расположенный в топке 10. Система возврата уноса 15 предназначена для возврата частиц золы и шлака, оседающих в процессе первого этапа очистки при переходе из газохода 19 задней стенки камеры сгорания 17 в камеру 18 снижения температуры дымовых газов, обратно в топку 10 с помощью вентилятора возврата уноса 37 и эжектора возврата уноса (не показан на чертеже) с целью их сжигания. Это существенно упрощает конструкцию модульного теплоэнергетического комплекса, поскольку позволяет выполнить систему золошлакоудаления модульного теплоэнергетического комплекса значительно более компактной, простой и удобной в монтаже, а значит, и всего модульного теплоэнергокомплекса. Кроме того, это увеличивает эффективность заявляемого теплоэнергетического комплекса, а также снижает риск причинения вреда здоровью пользователя, поскольку исключает попадание частиц золы и шлака в атмосферу.

Система золошлакоудаления выполнена с возможностью размещения в, по крайней мере, одном нижнем модуле под топочным блоком 11. Система золошлакоудаления включает в себя конвейер шлакоудаления 8, шлаковый бункер 38, бункер для сбора золы 30 и эстакаду 39. Конвейер шлакоудаления 8 может быть выполнен любой известной конструкции. В качестве одного из возможных вариантов реализации заявляемого изобретения конвейер шлакоудаления 8 может быть выполнен скребковым.

В, по крайней мере, одном верхнем модуле 1 заявляемого теплоэнергетического комплекса расположена система топливоподачи.

Система топливоподачи включает в себя угольный бункер 40, конвейер топливоподачи 41 и эстакаду 57. Причем конвейер топливоподачи 41 расположен в каждом верхнем модуле 1. Данная система предназначена для обеспечения бесперебойной подачи топлива в камеру сгорания 17. Поскольку эффективная подача топлива осуществляется сверху вниз под действием силы тяжести, система топливоподачи расположена в каждом верхнем модуле 1, над камерой сгорания 17, распложенной в топочном блоке 11 теплогенераторного блока 9, распложенного, в свою очередь, в каждом нижнем модуле 2. Управление конвейером топливоподачи 41 может быть реализовано как в автоматическом режиме - оператором с сенсорной панели управления, расположенной в технологическом модуле 3, так и в местном режиме - кнопками, расположенными в местах установки электроприводов (не показаны для удобства). Конвейер топливоподачи 41 может быть выполнен любой известной конструкции. В качестве одного из возможных вариантов реализации заявляемого изобретения конвейер топливоподачи 41 может быть выполнен скребковым.

Также угольный бункер 40 системы топливоподачи может быть дополнительно снабжен, по крайней мере, одним шибером (не показан на чертеже). Шибер, в свою очередь, может быть снабжен прямоходным механизмом (не показан на чертеже). В качестве примера такого механизма может быть использован прямоходный механизм типа МЭП.

Тракт холодного воздуха 42 расположен в, по крайней мере, одном верхнем модуле 1 и предназначен для подачи холодного атмосферного воздуха через короб 43 тракта холодного воздуха 42 в, по крайней мере, один групповой теплообменник 12, как показано на Фиг. 5. Подача холодного атмосферного воздуха в тракт холодного воздуха 42 организована с помощью вентилятора горячего дутья 50, расположенного в каждом нижнем модуле 2. При этом короб 43 тракта холодного воздуха 42 выполнен с возможностью теплообмена с перепускным газоходом 27. Таким образом, это позволяет подогревать атмосферный воздух, поступающий в, по крайней мере, один групповой теплообменник 12. Такой подогрев позволяет эффективно нагревать воздух в воздухоподогревателях 32, по крайней мере, одного группового теплообменника 12, а значит, повышает эффективность заявляемого модульного теплоэнергетического комплекса. Кроме того, такой подогрев позволяет избежать образования конденсата из-за большой разницы температуры горячих трубок или пластин группового теплообменника 12 и холодного атмосферного воздуха, что также повышает эффективность использования, заявляемого модульного теплоэнергетического комплекса.

Тракт горячего воздуха 44 также расположен в, по крайней мере, одном нижнем модуле 2. Тракт горячего воздуха 44 предназначен для подачи горячего воздуха, выходящего из, по крайней мере, одного группового теплообменника 12, в присадку к основному потоку холодного воздуха, поступающего, например, на вентиляцию шахты. Для этого тракт горячего воздуха 44 снабжен воздуховодами тракта горячего воздуха 44. Воздуховоды тракта горячего воздуха 44 оборудованы шиберами (не показаны на чертеже), управление которых возможно от кнопок (местное управление) или дистанционно, и распределительным устройством (не показано на чертеже). В одном из возможных вариантов реализации заявляемого изобретения, панель дистанционного управления шиберами тракта горячего воздуха 44 может быть расположена в технологическом модуле 3. Для компенсации температурных изменений длины воздуховоды тракта горячего воздуха 44 могут быть оборудованы компенсаторами тепловых перемещений (не показаны на чертеже) любой известной конструкции. В качестве примера воздуховоды тракта горячего воздуха 44 могут быть оборудованы компенсаторами тепловых перемещений типа ПГВУ.

В случае снабжения заявляемого модульного теплоэнергетического комплекса более чем одним теплогенератором 9 и более чем одним групповым теплообменником 12, воздуховоды тракта горячего воздуха 44, выходящие из каждого группового теплообменника 12 объединяются в магистральный воздуховод 56 горячего воздуха (Фиг. 1), подведенный к зоне смешения горячего присадочного воздуха (не показана на чертеже).

Модульный теплоэнергетический комплекс также снабжен системой удаления дымовых газов 49, выполненной с возможностью размещения в, по крайней мере, одном верхнем модуле 1 и, в, по крайней мере, одном нижнем модуле 2. Система удаления дымовых газов 49 включает в себя дымоходы 46, перепускной газоход 27, по крайней мере, один дымосос 28, по крайней мере, один золоуловитель 47 и дымовую трубу 48. При этом система удаления дымовых газов 49 последовательно соединена с помощью перепускного газохода 27 с, по крайней мере, одним групповым теплообменником 12 и, с помощью дымоходов 46, с по крайней мере, одним золоуловителем 47. Золоуловитель 47 может быть использован любой известной конструкции. В качестве одного из возможных примеров реализации золоуловителя 47 может быть использован инерционный золоуловитель.

Таким образом, система удаления дымовых газов 49 предназначена для вывода продуктов сгорания топлива (дымовых газов), образовавшихся в камере сгорания 17, с помощью перепускного газохода 27 в, по крайней мере, один групповой теплообменник 12, а из него, с помощью дымоходов 46 – в золоуловитель 47 и в дымовую трубу 48 за счет возможности создания разряжения в системе удаления дымовых газов 49 с помощью дымососа 28. Для компенсации изменений длины дымоходов система удаления дымовых газов 49 также может быть снабжена компенсаторами 45 тепловых перемещений любой известной конструкции. В качестве примера система удаления дымовых газов 49 может быть снабжена компенсаторами тепловых перемещений типа ПГВУ.

В случае снабжения заявляемого модульного теплоэнергетического комплекса более чем одним теплогенератором 9 и более чем одним групповым теплообменником 12, дымоходы 46, выходящие из каждого золоуловителя 47, соединенного с групповым теплообменником 12, выполнены объединенными в магистральный дымоход 52, подведенный к дымовой трубе 48, как показано на Фиг. 1.

Заявляемый модульный теплоэнергетический комплекс также снабжен системой автоматизированного управления (САУК), которая обеспечивает управление вентилятором топочного дутья 34, вентилятором возврата уноса 37, вентилятором горячего дутья 50 и осевым вентилятором 35, приводами топочных решеток, топочными питателями (не показаны на чертеже), дымососами 28, конвейером топливоподачи 41 и конвейером шлакоудаления 8 и шиберами (не показаны на чертеже). Система САУК предусматривает аварийное отключение подачи горячего воздуха в случае содержания СО в горячем воздухе за воздухоподогревателем выше допустимого, что обеспечивает безопасность использования заявляемого изобретения. В рамках заявляемого изобретения центр управления системой автоматизированного управления (САУК) располагается внутри технологического модуля 3, электрически соединенного с каждым нижним модулем 2 и каждым верхним модулем 1.

Описанные в тексте данной заявки варианты реализации устройства не являются единственно возможными и приведены с целью наиболее наглядного раскрытия сути изобретения.

Подробное описание изобретения в части способа.

С помощью заявляемого модульного теплоэнергетического комплекса реализуют следующий способ подогрева шахтного воздуха.

Твердое топливо из угольного бункера 40 системы топливоподачи, расположенной в каждом верхнем модуле 1, перемещают с помощью конвейера топливоподачи 41 в топку 10 камеры сгорания 17, расположенную в каждом нижнем модуле 2, и производят поджог топлива в ней.

Одновременно с этим в камеру сгорания 17 подают воздух с помощью системы топочного дутья 13, расположенную в каждом нижнем модуле 2. При этом атмосферный воздух поступает в систему топочного дутья 13 за счет разряжения, создаваемого вентилятором топочного дутья 34. После этого воздух по воздуховодам 33 системы топочного дутья 13 поступает в конвективную рубашку 22 корпуса 16 топочного блока 11, расположенного в каждом нижнем блоке 2, и нагревается за счет теплообмена со стенкой топки 10, после чего поступает под полотно колосниковой решетки.

Вторичный воздух подают в камеру сгорания 17 по воздуховоду системы вторичного дутья 14 с помощью вентилятора топочного дутья 34, расположенных в каждом нижнем модуле 2. Воздух из системы вторичного дутья 14 поступает через, по крайней мере, одно сопло 36 в камеру сгорания 17.

В процессе горения в камере сгорания 17 образуются дымовые газы. Дымовые газы, нагретые в камере сгорания 17 до высоких (около 900°С) температур, подхватывая частицы золы и шлака, под действием разрежения, развиваемого дымососом 28, направляют в камеру 18 снижения температуры дымовых газов через газоход 19 задней стенки камеры сгорания 17, образованный перегородками 24. Поскольку все эти элементы являются элементами топочного блока 11, они расположены в нижнем модуле 2.

При прохождении дымовых газов через газоход 19 задней стенки камеры сгорания 17 поток газов дважды разворачивается на 180°, что приводит к осаждению крупных частиц золы и шлака из потока дымовых газов при переходе из газохода 19 задней стенки камеры сгорания 17 в камеру 18 снижения температуры дымовых газов. Крупные частицы золы и шлака осаждаются в камере 18 снижения температуры дымовых газов и попадают в канал сбора 25 частиц уноса. После чего, с помощью вентилятора возврата уноса 37 и эжектора возврата уноса (не показан на чертеже), частицы подают в систему возврата уноса 15. После чего частицы направляют в топку 10 камеры сгорания 17 через канал подачи 26 частиц уноса, с целью их сжигания. Таким образом, достигается повышение эффективности заявляемого модульного теплоэнергетического комплекса в условиях его упрощенной конструкции, а также снижение риска причинения вреда здоровью пользователя.

Кроме того, наличие перегородок 24 между камерой сгорания 17 и камерой 18 снижения температуры дымовых газов обеспечивает циркуляцию дымовых газов внутри камеры сгорания 17 и, как следствие, эффективное сжигание твердого топлива при его попадании в топку.

Из камеры 18 снижения температуры дымовых газов дымовые газы, прошедшие первый этап очистки, подают через перепускной газоход 27 системы удаления дымовых газов, расположенный в каждом верхнем модуле 1, в воздухоподогреватель 32, по крайней мере, одного группового теплообменника 12, расположенного в каждом нижнем модуле 2, с помощью разряжения, создаваемого дымососом 28. Температура дымовых газов на входе в воздухоподогреватель 32, по крайней мере, одного группового теплообменника 12 не должна превышать допустимой, что обеспечивается организованной подачей атмосферного воздуха (топочное и вторичное дутье) в камеру сгорания 17 или включением в работу (при достижении аварийного значения температуры газов) осевого вентилятора 35, расположенного в каждом нижнем блоке 2.

Одновременно с этим, в, по крайней мере, один воздухоподогреватель 32, по крайней мере, одного группового теплообменника 12 подают холодный атмосферный воздух по тракту холодного воздуха 42, расположенного в каждом верхнем модуле 1 и в каждом нижнем модуле 2. Тракт холодного воздуха соединен 42 с, по крайней мере, одним групповым теплообменником 12, с помощью вентилятора горячего дутья 50, которые, в свою очередь, расположены в каждом нижнем модуле 2. При этом воздух, поступающий по тракту холодного воздуха 42, подогревают в коробе 43 тракта холодного воздуха 42, расположенном в каждом верхнем модуле 1, за счет теплообмена с перепускным газоходом 27. В групповом теплообменнике 12 происходит передача тепла от дымовых газов атмосферному воздуху, проходящему из одного воздухоподогревателя 32, по крайней мере, одного группового теплообменника 12 в другой, при этом воздух нагревается до температуры около 300°С за счет теплообмена с трубками воздухонагревателей 32 группового теплообменника 12 или пластинами, в случае выполнения воздухоподогревателей 32 пластинчатыми. Это обеспечивает эффективность использования заявляемого изобретения.

В, по крайней мере, одном групповом теплообменнике 12, расположенном в каждом нижнем модуле 2, происходит охлаждение горячих дымовых газов до температуры 180÷190°С. Далее дымовые газы проходят через переходный боров 29, то есть, дымовые газы направляют во вторую ступень очистки от частиц золы и шлака. Газовый поток в переходном борове 29 меняет направление движения на 180° и скорость его уменьшается в 2,5 раза за счет увеличения проходного сечения. Частицы золы плотностью до 2,5 г/см3 и диаметром более 20 мкм, сохраняя первоначальную скорость и направление движения, выпадают в нижней части переходного борова 29 и осаждаются в шлаковом бункере 30 системы золошлакоудаления, расположенном в каждом нижнем модуле 2. Таким образом, осуществляют вторую ступень очистки дымовых газов от частиц золы и шлака с помощью переходного борова 29, по крайней мере, одного группового теплообменника 12. Это обеспечивает снижение риска причинения вреда здоровью пользователя за счет уменьшения количества частиц золы и шлака, попадающего в атмосферу. После этого охлажденные в, по крайней мере, одном групповом теплообменнике 12 до температуры 180÷190°С дымовые газы направляют, в по крайней мере, один золоуловитель 47 системы золошлакоудаления, расположенный в каждом нижнем модуле 2, в котором проводят осаждение оставшихся мелких частиц золы и шлака из потока дымовых газов, охлажденных до температуры 180÷190°С. Таким образом, реализуют третью ступень очистки дымовых газов. Это обеспечивает безопасность использования заявляемого изобретения. После этого дымовые газы направляют на всасывающий патрубок дымососа 28, расположенного в каждом нижнем модуле 2, и далее через дымовую трубу 48 выводят в атмосферу.

В случае выполнения заявляемого модульного теплоэнергетического комплекса, снабженного, по крайней мере, двумя нижними модулями 2 и, по крайней мере, двумя верхними модулями 1, а значит и, по крайней мере, двумя групповыми теплообменниками 12, расположенными в нижних модулях 2, охлажденные дымовые газы направляют из каждого группового теплообменника 12 в золоуловители 47. В них проводят осаждение оставшихся мелких частиц золы и шлака из потока дымовых газов, охлажденных до температуры 180÷190°С. Таким образом, реализуют третью ступень очистки дымовых газов. Это обеспечивает безопасность использования заявляемого изобретения. После этого дымовые газы направляют на всасывающие патрубки дымососов 28 и, с помощью дымоходов 46 направляют дымовые газы в магистральный дымоход 52 (Фиг. 1). Далее, через дымовую трубу 48 дымовые газы выводят в атмосферу.

Нагретый до температуры около 300°С горячий воздух по тракту горячего воздуха 44, расположенному в каждом нижнем модуле 2, подают из воздухоподогревателей 32, по крайней мере, одного группового теплообменника 12 на распределительное устройство (не показано на чертеже) в присадку к основному потоку шахтного вентиляционного воздуха. Газовый поток внутри трубок воздухоподогревателя 32, по крайней мере, одного группового теплообменника 12 находится под разрежением, создаваемым дымососом 28, а воздушный в свободном пространстве - под напором, создаваемым вентилятором горячего дутья 50, что исключает попадание продуктов сгорания в горячий воздух, идущий на вентиляцию шахты по тракту горячего воздуха 43, а значит, обеспечивает эффективность и безопасность использования теплоэнергетического комплекса.

В случае выполнения заявляемого модульного теплоэнергетического комплекса, снабженного, по крайней мере, двумя нижними модулями 2 и, по крайней мере, двумя верхними модулями 1, а значит и, по крайней мере, двумя групповыми теплообменниками 12, расположенными в нижних модулях 2, горячий воздух из воздухоподогревателей 32 подают в тракты горячего воздуха 44. После чего горячий воздух подают в магистральный воздуховод 56 горячего воздуха, к которому подведены тракты горячего воздуха 44, и направляют горячий воздух в зону смешения горячего присадочного воздуха, как показано на Фиг. 1. Благодаря этому осуществляется доставка горячего воздуха в шахту при увеличении мощности модульного теплоэнергетического комплекса, а значит, достигается эффективность его использования.

Поскольку зона смешения (не показана на чертеже) горячего присадочного воздуха и основного потока холодного вентиляционного воздуха шахтного вентилятора главного проветривания представляет собой контактный теплообменник, здесь отсутствует обратная линия греющего теплоносителя и к.п.д. такого теплообменника, при отсутствии утечек, составляет 100%.

Управление заявляемым теплоэнергетическим комплексом осуществляют с помощью системы автоматизированного управления и контроля (САУК), которая обеспечивает управление вентилятором топочного дутья 34, вентилятором возврата уноса 37, вентилятором 50 горячего дутья и осевым вентилятором 35, приводами топочных решеток, топочными питателями (не показаны для удобства), дымососами 28, конвейером топливоподачи 41 и конвейером шлакоудаления 8 и шиберами (не показанными для удобства). Система САУК предусматривает аварийное отключение подачи горячего воздуха в случае содержания СО в горячем воздухе за воздухоподогревателем выше допустимого, что обеспечивает снижение риска причинения вреда здоровью пользователя в процессе эксплуатации заявляемого изобретения. При этом система САУК расположена в технологическом модуле 3, электрически связанном с каждым нижним модулем 2 и каждым верхним модулем 1.

Таким образом, принцип действия теплоэнергетического комплекса заключается в получении в теплогенераторном блоке 9 горячих дымовых газов, которые, поступая в, по крайней мере, один групповой теплообменник 12, нагревают воздушный поток атмосферного воздуха, нагнетаемого вентилятором горячего дутья 50 и подаче горячего воздуха на распределительное устройство (не показано на чертеже) в присадку к вентиляционному воздуху шахтного вентилятора главного проветривания.

Для обеспечения удобства монтажа заявляемого изобретения каждый нижний модуль 2 и, по крайней мере, один технологический модуль 3 устанавливают на основание 6, снабженного выемкой 7. При этом в выемке 7 располагают конвейер шлакоудаления 8, что обеспечивает эффективный сбор частиц золы и шлака, а значит, и эффективность использования заявляемого изобретения при снижении рисков причинения вреда здоровью пользователя.

Описанные в тексте данной заявки варианты реализации способа не являются единственно возможными и приведены с целью наиболее наглядного раскрытия сути изобретения.

Заявляемый модульный теплоэнергетический комплекс компактен, прост в монтаже и удобен в использовании. Наличие многоступенчатой системы очистки дымовых газов обеспечивает снижение риска причинения вреда здоровью пользователя в процессе его эксплуатации, а, поскольку топка теплоэнергетического комплекса работает на твердом топливе, заявляемое изобретение незаменимо в условиях отсутствия газоснабжения и может быть реализовано с использованием промышленного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоэнергетический комплекс для теплоснабжения горных выработок и помещений большого объема и способ | 2019 |

|

RU2720428C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ТЕПЛОСНАБЖЕНИЯ ГОРНЫХ ВЫРАБОТОК И ПОМЕЩЕНИЙ БОЛЬШОГО ОБЪЕМА | 2011 |

|

RU2488696C2 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| Теплоэнергетический комплекс для подогрева шахтного вентиляционного воздуха | 2020 |

|

RU2732753C1 |

| УСТРОЙСТВО, СПОСОБ И КОМПЛЕКС НАГРЕВА ВОЗДУХА | 2023 |

|

RU2825792C1 |

| Водогрейный котел с пневматической топкой | 2017 |

|

RU2661438C1 |

| Газовый теплоэнергетический комплекс, теплообменник газового теплоэнергетического комплекса и способ подачи горячего воздуха для приточной вентиляции помещений, реализуемый с их помощью | 2020 |

|

RU2767682C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2716961C2 |

| СПОСОБ ПОДОГРЕВА ШАХТНОГО ВЕНТИЛЯЦИОННОГО ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386034C1 |

| СПОСОБ ПОДОГРЕВА ШАХТНОГО ВЕНТИЛЯЦИОННОГО ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2604577C2 |

Заявляемое изобретение относится к системам теплоснабжения различных объектов как наземного, так и подземного назначения, и предназначено для получения тепловой энергии (горячего воздуха) и подачи, например, в присадку к шахтному вентиляционному воздуху. Модульный теплоэнергетический комплекс включает в себя по крайней мере один верхний модуль, по крайней мере один нижний модуль и по крайней мере один технологический модуль, каждый из которых содержит сборную опорную раму и по крайней мере одну стеновую панель, причем все модули выполнены с возможностью соединения друг с другом. При этом каждый верхний модуль включает систему топливоподачи и тракт холодного воздуха, а каждый нижний модуль включает теплогенераторный блок и теплообменник. В свою очередь, теплогенераторный блок включает в себя топочный блок с камерой сгорания, к которой подведены системы топочного дутья, вторичного дутья и система возврата уноса. Кроме того, к камере сгорания подведена система очистки и удаления дымовых газов, проходящая через верхний модуль и нижний модуль, а теплообменник соединен с трактом горячего воздуха, проходящим через нижний модуль, и с трактом холодного воздуха, проходящим через верхний модуль. Элементы теплоэнергетического комплекса управляются с помощью системы автоматического управления, расположенной в технологическом модуле. С помощью заявляемого устройства реализуют способ подогрева шахтного воздуха. Техническим результатом заявляемого изобретения в части устройства и способа является упрощение его конструкции при повышении его эффективности, удобство монтажа и использования заявляемого устройства, а также снижение риска причинения вреда здоровью пользователя. 3 н. и 20 з.п. ф-лы, 6 ил.

1. Модульный теплоэнергетический комплекс, включающий по крайней мере один верхний модуль, по крайней мере один нижний модуль и по крайней мере один технологический модуль, каждый из которых содержит сборную опорную раму и по крайней мере одну стеновую панель,

при этом каждый верхний модуль включает систему топливоподачи и тракт холодного воздуха,

а каждый нижний модуль включает теплогенераторный блок и теплообменник, при этом теплогенераторный блок включает в себя топочный блок с камерой сгорания,

к которой подведены системы топочного дутья, вторичного дутья и система возврата уноса,

кроме того, к камере сгорания подведена система очистки и удаления дымовых газов, проходящая через верхний модуль и нижний модуль,

а теплообменник соединен с трактом горячего воздуха, проходящим через нижний модуль, и с трактом холодного воздуха, проходящим через верхний модуль,

элементы теплоэнергетического комплекса управляются с помощью системы автоматического управления, расположенной в технологическом модуле,

причем все модули выполнены с возможностью соединения друг с другом.

2. Модульный теплоэнергетический комплекс по п. 1, отличающийся тем, что технологический модуль электрически связан с более чем одной парой верхнего и нижнего модуля.

3. Модульный теплоэнергетический комплекс по п. 2, отличающийся тем, что по крайней мере один верхний модуль и по крайней мере один нижний модуль включают в себя торцевую стеновую панель.

4. Модульный теплоэнергетический комплекс по п. 1, отличающийся тем, что содержит два верхних модуля и два нижних модуля.

5. Модульный теплоэнергетический комплекс по п. 4, отличающийся тем, что тракты горячего воздуха объединены в магистральный воздуховод.

6. Модульный теплоэнергетический комплекс по п. 4, отличающийся тем, что дымоходы, выходящие из соседних нижних модулей, объединены в магистральный дымоход.

7. Модульный теплоэнергетический комплекс, включающий по крайней мере один верхний модуль, по крайней мере один нижний модуль и по крайней мере один технологический модуль,

расположенные в каждом верхнем модуле систему топливоподачи, а также тракт холодного воздуха,

расположенные в каждом нижнем модуле систему золошлакоудаления и теплогенераторный блок, включающий топочный блок с камерой сгорания с подведенными к ней системой топочного дутья и системой вторичного дутья,

подведенную к камере сгорания систему очистки и удаления дымовых газов, проходящую через каждый верхний модуль и каждый нижний модуль, включающую газоходы, перепускной газоход, золоуловитель, дымосос и дымовую трубу,

а также по крайне мере один групповой теплообменник, расположенный в каждом нижнем модуле, соединенный с трактом горячего воздуха, проходящим через каждый нижний модуль, и с трактом холодного воздуха, проходящего через каждый верхний модуль,

а также систему автоматизированного управления, расположенную в технологическом модуле,

причем топочный блок снабжен конвективной рубашкой,

а камера сгорания снабжена системой удаления уноса.

8. Модульный теплоэнергетический комплекс по п. 7, отличающийся тем, что камера сгорания снабжена ступенью очистки дымовых газов.

9. Модульный теплоэнергетический комплекс по п. 8, отличающийся тем, что ступень предварительной очистки дымовых газов представляет собой переход из газохода задней стенки камеры сгорания в камеру снижения температуры газов.

10. Модульный теплоэнергетический комплекс по п. 7, отличающийся тем, что корпус топочного блока снабжен конвективной рубашкой.

11. Модульный теплоэнергетический комплекс по п. 7, отличающийся тем, что стенка камеры сгорания снабжена по крайней мере одним соплом.

12. Модульный теплоэнергетический комплекс по п. 7, отличающийся тем, что система вторичного дутья подведена к вентилятору топочного дутья.

13. Модульный теплоэнергетический комплекс по п. 7, отличающийся тем, что короб тракта холодного воздуха выполнен с возможностью теплообмена с перепускным газоходом.

14. Способ подогрева шахтного воздуха, заключающийся в том, что с помощью системы топливоподачи, расположенной в верхнем модуле, подают топливо в камеру сгорания топочного блока, расположенного в нижнем модуле, после чего топливо поджигают, одновременно с этим в камеру сгорания подают воздух с помощью системы топочного дутья и системы вторичного дутья, расположенных в нижнем модуле,

образующиеся в процессе горения дымовые газы направляют в камеру снижения температуры газов топочного блока, после чего дымовые газы направляют через перепускной газоход, расположенный в верхнем модуле, в теплообменник, расположенный в нижнем модуле, причем воздух, подаваемый в теплообменник по тракту холодного воздуха, проходящего через верхний модуль, предварительно нагревают за счет теплообмена с перепускным газоходом,

в воздухоподогревателях группового теплообменника осуществляют дальнейший нагрев воздуха и направляют его в шахту,

а дымовые газы охлаждают и направляют в дымовую трубу, образовавшиеся золу и шлак удаляют с помощью системы золошлакоудаления, расположенной в нижнем модуле, и осуществляют контроль из технологического модуля с помощью системы автоматизированного управления.

15. Способ подогрева шахтного воздуха по п. 14, отличающийся тем, что дымовые газы дополнительно направляют в ступень предварительной очистки камеры сгорания.

16. Способ подогрева шахтного воздуха по п. 14, отличающийся тем, что дымовые газы очищают путем инерционного улавливания в переходе из газохода задней стенки камеры сгорания в камеру снижения температуры газов.

17. Способ подогрева шахтного воздуха по п. 16, отличающийся тем, что полученные в результате очистки частицы золы и шлака направляют с помощью системы возврата уноса в камеру сгорания и сжигают их.

18. Способ подогрева шахтного воздуха по п. 14, отличающийся тем, что воздух топочного дутья подают в камеру сгорания через конвективную рубашку топочного блока.

19. Способ подогрева шахтного воздуха по п. 14, отличающийся тем, что воздух вторичного дутья подают в камеру сгорания через сопло.

20. Способ подогрева шахтного воздуха по п. 14, отличающийся тем, что дымовые газы дополнительно очищают сначала путем инерционного улавливания с помощью переходного борова рекуперативного группового теплообменника, а затем очищают с помощью золоуловителя.

21. Способ подогрева шахтного воздуха по п. 14, отличающийся тем, что удаление золы и шлака осуществляют с помощью конвейера системы золошлакоудаления, расположенного в выемке основания нижнего модуля.

22. Способ подогрева шахтного воздуха по п. 14, отличающийся тем, что горячий воздух направляют в шахту по магистральному воздуховоду.

23. Способ подогрева шахтного воздуха по п. 14, отличающийся тем, что дымовые газы направляют в дымовую трубу по магистральному дымоходу.

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ТЕПЛОСНАБЖЕНИЯ ГОРНЫХ ВЫРАБОТОК И ПОМЕЩЕНИЙ БОЛЬШОГО ОБЪЕМА | 2011 |

|

RU2488696C2 |

| АГРЕГАТ ВОЗДУХОНАГРЕВАТЕЛЬНЫЙ ГАЗОВЫЙ МОДУЛЬНЫЙ | 2007 |

|

RU2345291C1 |

| ТЕПЛОГЕНЕРАТОР | 2003 |

|

RU2253797C1 |

| СПОСОБ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ И ТЕПЛОГЕНЕРАТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ С ПОДОГРЕВАТЕЛЕМ И ТЕПЛООБМЕННОЙ КАМЕРОЙ И КРЫШКОЙ КАМЕРЫ СГОРАНИЯ | 2011 |

|

RU2484378C1 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 1998 |

|

RU2145375C1 |

| ТЕПЛОГЕНЕРАТОР УНИВЕРСАЛЬНЫЙ | 2015 |

|

RU2615301C2 |

| Способ изготовления плит и других изделий из ячеистых бетонов | 1960 |

|

SU141423A1 |

| US 9267706 B2, 23.02.2016. | |||

Авторы

Даты

2020-03-18—Публикация

2019-08-23—Подача