Группа изобретений относится к теплотехнике и может быть использовано для сжигания неизмельченных отходов деревообрабатывающих производств, с целью утилизации тепла и применения его в виде тепловой энергии для различных нужд потребителей и при этом возможно эффективно аккумулировать тепло рекуперативных теплообменников для использования его как в быту, так и производстве.

Известен способ сжигания древесных отходов с утилизацией тепла, который включает подачу топлива в загрузочное отверстие камеры сгорания через загрузочный бункер шахтного типа, размещенный над камерой сгорания; розжиг топлива и его последующее сжигание с одновременной фронтальной, боковой и нижней подачей подогретого воздуха в камеру сгорания за счет принудительного вытяжного потока воздуха; вывод продуктов сгорания последовательно через расширительную камеру, выпускную трубу и регулируемое вытяжное устройство, удаление золы из нижней части расширительной камеры [см. описание патента RU №2134838, опубл. 20.08.99. Бюл. №23]. Открытое загрузочное окно ведет не только к пожароопасности, но и значительной потере тепла, а его сравнительно небольшие размеры по периметру исключают контейнерную загрузку крупногабаритных отходов типа карандашей. Взаимное геометрическое расположение камеры сгорания и расширительной камеры способствует обеспечению максимальной удельной мощности в расширительной камере, но она теряется при ее дальнейшей горизонтальной транспортировке для утилизации и очистки и выброса отработанных газов в атмосферу. Реализация такого способа предполагает довольно сложную конструкцию подачи подогретого воздуха по многочисленным трубкам, расположенным в стенках конструкции. Организация противотока способствует увеличению мощности применяемого оборудования.

Известен взятый за прототип способ сжигания древесных отходов с утилизацией тепла, включающий подачу топлива в загрузочное отверстие камеры сгорания, его розжиг с подачей воздуха в камеру сгорания двумя потоками сверху через загрузочное устройство и непосредственно в зону горения через воздухозаборный канал, вывод дымовых газов через расширительную камеру регулируемым вытяжным потоком воздуха. При этом направление потока воздуха в зоне горения составляет угол, равный 0-90° с направлением загрузки топлива в камеру сгорания, а тепло отбирается теплоносителем, проходящим последовательно по трубам экономайзера и теплообменника встречным потоком по отношению к направлению движения дымовых газов с очисткой их от твердых частиц перед началом теплосъема и затем после теплосъема [см. описание патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26].

Данный способ позволяет использовать контейнерную загрузку и более эффективно утилизировать отходы деревообработки, в том числе влажные, без их предварительной подготовки, а именно сушки, измельчения и т.д. Однако процесс утилизации тепла и эффективность его использования далеки от совершенства. Увеличиваются энергетические потери за счет компоновки оборудования и, в частности, длинного пути прохождения отработанных газов до выпуска их в атмосферу.

Известен теплогенератор, представляющий собой модульно-блочное устройство металлической коробчатой конструкции. Он состоит из камеры сгорания с верхним загрузочным окном с крышкой, расширительной камеры пирамидальной формы и камеры смешения, расположенной над расширительной камерой, и которая совмещена с ней по периметру основания пирамид, а также системы рециркуляции дымовых газов. Между камерой сгорания и расширительной камерой с камерой смешения расположена разделительная вертикальная стенка с отверстием в нижней части. При этом площадь сечения расширительной камеры значительно превышает площадь этого отверстия [см. описание патента RU №2253797 от 08.10.2001. Опубл. 10.06.2005. Бюл. №16]. Данный теплогенератор, как и любой теплогенератор имеет трубу для выброса отработанных газов и располагается эта труба либо на земле, к которой и отводятся эти газы, либо она изготавливается на месте с учетом параметров поставляемого теплогенератора. А это значит, что для проектировки его необходимо учитывать наличие трубы и к ней привязывать поставляемый теплогенератор, либо проектировать и изготавливать эту трубу заодно с теплогенератором. Это приводит к дополнительным расходам по изготовлению и эксплуатации его. Наличие разделительной стенки предполагает использование дополнительной квалификации рабочего состава, что ведет к удорожанию при поставке и установке на месте. Данный теплогенератор приспособлен для использования смесительных теплообменников, где теплота передается при непосредственном контакте охлаждаемого и нагреваемого вещества. Поэтому требуется дополнительная проработка его компоновки для использования рекуперативных теплообменников, заложив в нее систему их периодической очистки, удобной для такого обслуживания. Изготовление наклонных стенок камеры сгорания приводит к разрушению футеровки ее стенок при контейнерной загрузке топлива, содержащего карандаши.

Известен взятый за прототип теплогенератор, состоящий из камеры сгорания с верхним загрузочным окном с крышкой, расширительной камеры и регулируемого вытяжного устройства, включающего циклон и дымосос с регулируемой производительностью и трубой выброса отработанных газов в атмосферу. При этом камера сгорания и расширительная камера представляют собой металлические конструкции пирамидальной формы с наклоном боковых стенок от 65 до 85 градусов, имеющие снаружи ребра жесткости, а изнутри облицованы теплоизоляционным материалом и разделены вертикальной кладкой с отверстием внизу для прохода дымовых газов [см. описание патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26]. Данный теплогенератор приспособлен для установки рекуперативных теплообменников и имеет теплообменную камеру с рекуперативным теплообменником и над ней камеру экономайзера с экономайзером. Однако изготовление наклонных стенок камеры сгорания приводит к разрушению футеровки ее стенок при контейнерной загрузке топлива, содержащей карандаши. Как и предыдущий аналог, теплогенератор должен иметь трубу для выброса отработанных газов, и располагается эта труба либо на земле, к которой и отводятся эти газы, либо она изготавливается на месте с учетом параметров поставляемого теплогенератора. А это значит, что для проектировки его необходимо учитывать наличие трубы и к ней привязывать поставляемый теплогенератор, либо проектировать и изготавливать эту трубу заодно с теплогенератором. Это приводит к дополнительным расходам по изготовлению и эксплуатации его. Наличие разделительной стенки предполагает использование дополнительной квалификации рабочего состава, что ведет к удорожанию при поставке и установке на месте.

Известен подогреватель, выполненный в виде чугунной плиты с двумя сквозными отверстиями закрываемыми кольцами, уменьшающими диаметр этих отверстий и кругом, который совместно с кольцами перекрывает эти отверстия в печах [см. «Техническая энциклопедия» - М.: «Советская энциклопедия», ОГИЗ РСФСР, 1931, том 15, стр.379]. Эти плиты устанавливаются над камерой сгорания для утилизации тепла отходящих газов в русской печи при готовке пищи и подогрева воды в ограниченных объемах. Такие печи устанавливаются внутри помещений и обогревают их за счет прогрева массива печной кладки, и они не способны утилизировать тепло в промышленных масштабах.

Известен взятый за прототип подогреватель, иногда называемый "пластинчатый теплообменник", состоящий из двух листов с вертикальными пластинами, при совмещении которых внутри между листами образуются каналы для прохождения нагреваемого тела, например воды. По контуру листов имеется паз для установки прокладки с целью герметизации внутреннего пространства между пластинами, за счет стяжных болтов, расположенных с внешней стороны периметра прокладки. С внутренней стороны периметра прокладки имеются два разнесенных отверстия одно для подачи нагреваемого тела, а другое для выхода нагретого тела [см. Справочник под общей редакцией В.А.Григорьева и В.М.Зориной «Промышленная теплоэнергетика и теплотехника», М.: Энергоатомиздат, 1991, стр.166, рис.4.17]. Такие подогреватели способны утилизировать тепло в промышленных масштабах, но их эффективность ограничена при использовании только для подогрева агента.

Известна теплообменная камера, состоящая из заслонки регулирующей вход газа, обдувочных устройств, расположенных между пучками труб размещенных в корпусе в виде кожуха прямоугольного сечения с внутренней теплозащитой и снизу которого имеется отверстие, соединенное с газоходом, ведущим к трубе для сброса отработанных газов в атмосферу [см. в Интернете http://www/dlvakotlov.ru/website/index.php/ekonomavzery-chugunve, «Экономайзеры чугунные - Котельное оборудование и металлоконструкции», стр.2, рис.1]. Подача отходящих газов в теплообменную камеру осуществляется сверху, объем поступления, которого регулируется заслонкой. Нахождение ее в начале пути наиболее горячих отходящих газов нежелательно. Смена направления прохождения отходящих газов на противоположное увеличивает общий путь их прохождения, тем самым увеличиваются габариты конструкции и ее металлоемкость.

Известна принятая за прототип теплообменная камера, состоящая из теплообменника и камеры экономайзера с экономайзером внутри нее. Теплообменная камера выполнена из металлического короба с футеровкой. Снизу она по периметру прямоугольного сечения состыкована болтами с расширительной камерой через асбестовые прокладки. Аналогично изготавливается и соединяется камера экономайзера, которая устанавливается на верхнюю горизонтальную плоскость теплообменной камеры. При этом нижнее прямоугольное сечение камеры экономайзера совпадает с прямоугольным отверстием на верхней горизонтальной плоскости теплообменной камеры и соединены герметично [см. описание патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26]. В данной теплообменной камере движение отходящих газов, начиная с расширительной камеры, совпадает с естественным движением вверх отходящих газов. На их пути нет заслонок и обдувочных устройств, тормозящих движение наиболее нагретого потока и отбирающих впустую тепловую мощность. Однако для очистки подобных теплообменных камер необходимо наличие дополнительных люков для чистки, их съем для попадания вовнутрь обслуживающего персонала для плановой чистки теплосъемных элементов, т.к. в плане периметр нижнего короба теплообменной камеры составляет 4×4 метра.

Известна крышка камеры сгорания теплогенератора, перекрывающая сверху часть периметра камеры сгорания, образуя загрузочное отверстие в наклонной плоскости, расположенное ближе к фронтальной стенке камеры сгорания. Крышка выполнена в виде прямоугольного листа с возможностью поворота его, относительно задней стороны периметра перекрывающего загрузочное отверстие или открывающее его [см. фиг.1 к описанию патента RU №2189526 от 08.10.2001. Опубл. 20.09.2002. Бюл. №26]. Недостатком конструкции крышки является коробления ее в процессе эксплуатации, что приводит к непрогнозируемому процессу горения в камере сгорания и потерям выделяемого тепла. В процессе эксплуатации такой крышки применяется тяжелый ручной труд. А увеличение размеров загрузочного отверстия в совокупности с устранением процесса коробления настолько утяжеляет конструкцию крышки, что она становится не подъемной для применения ручного труда. Малые габариты загрузочного отверстия исключают контейнерную загрузку камеры сгорания.

Известна принятая за прототип крышка камеры сгорания теплогенератора, перекрывающая сверху часть периметра камеры сгорания, образуя загрузочное отверстие, расположенное ближе к фронтальной стенке камеры сгорания. Она состоит из прямоугольной закрывающей части, усиленной сверху ребрами жесткости. Сверху закрывающая часть крышки имеет раму с двумя параллельными балкам, выступающими за ее габариты. При этом свободные концы балок соединены неразъемным соединением с осью, установленной сверху на перекрытой части камеры сгорания за пределами загрузочного отверстия в соответствующих проушинах. С одной стороны ось выступает за внешние габариты периметра камеры сгорания и неразъемным соединением скреплена с рычагом, направленным в сторону и вверх от закрывающей части крышки под острым углом к горизонтальной плоскости, на конец которого подвешен противовес. С другой стороны закрывающая часть крышки имеет рычаг, выступающий за габариты фронтальной стенки камеры сгорания и являющийся ручкой для открытия и закрытия загрузочного отверстия камеры сгорания [см. фиг.1 к описанию патента RU №2253797. Опубл. 10.06.2005. Бюл. №16]. Хотя в этом случае увеличение загрузочного отверстия позволяет производить контейнерную загрузку, а ребрами жесткости замедляется процесс коробления крышки, а наличие противовеса облегчает ручной труд. Тем не менее при контейнерной загрузке возможно попадание отдельных элементов загрузки на периметр загрузочного отверстия, что препятствует плотному закрытию крышки и, как следствие, ведет к нарушению пожарной безопасности, не говоря о потерях выделяемого тепла, и непрогнозируемому процессу горения в камере сгорания. Конструкция рассматриваемой крышки не позволяет сделать загрузочное отверстие по периметру камеры сгорания, чтобы параметры загрузочного отверстия и параметры периметра камеры сгорания были эквивалентны.

Задачей группы изобретений является, используя контейнерную загрузку, исключить нарушение футеровки, которое ведет к уменьшению срока службы теплогенератора. Повысить эффективность процесса утилизации тепла за счет компоновки оборудования и усовершенствования его отдельных составляющих, в частности, не увеличивая размеры оборудования, а уменьшая их увеличить путь прохождения дымовых газов с более эффективным съемом тепла и очисткой дымовых газов, улучшить процесс обслуживания и упростить процесс сборки.

Технический результат группы изобретений заключается в повышении надежности и эффективности работы теплогенератора, что в итоге сказывается на снижении себестоимости процесса, утилизации выделяемого тепла и его использовании для обогрева различных помещений или в производственном процессе, требующем тепла. Сокращаются дополнительные расходы по изготовлению и эксплуатации его, применению менее энергоемкого оборудования. Снижается пожароопасность.

Поставленная цель достигается тем, что способ сжигания древесных отходов с утилизацией тепла включает подачу топлива в загрузочное отверстие камеры сгорания, его розжиг с подачей воздуха в камеру сгорания через воздухозаборный канал, вывод дымовых газов через расширительную камеру регулируемым вытяжным потоком воздуха, а тепло отбирается агентом нагрева, проходящим через теплообменник с очисткой дымовых газов от твердых частиц перед началом теплосъема и затем после теплосъема с последующим выбросом отработанных газов в атмосферу, причем дымовые газы, поступающие в разделительную камеру, делятся на два потока, каждый из которых вращается по окружности вокруг вертикальной виртуальной оси, проходящей через центр отверстий подогревателя, и одновременно подымается вверх к отверстиям подогревателя, осуществляющего отбор тепла агентом нагрева у двух разделенных потоков, пропуская их беспрепятственно через эти отверстия для соединения этих двух потоков в теплообменной камере, и выравнивание соединенного потока для осуществления отбора агентом нагрева с поперечным потоком движения и общим направлением движения его вверх, совпадающего с направлением движения дымовых газов, тепла, проходящим через теплообменник, с очисткой его в теплообменной камере и перед выбросом в атмосферу.

Поставленная цель достигается тем, что теплогенератор представляет собой модульно-блочное устройство металлической коробчатой конструкции и состоит из камеры сгорания с верхним загрузочным окном с крышкой, расширительной камеры с функциями камеры смешения и очистки, теплообменной камеры с теплообменником и регулируемого вытяжного устройства, включающего дымосос с регулируемой производительностью и трубой выброса отработанных газов в атмосферу, при этом камера сгорания и расширительная камера имеют снаружи ребра жесткости, а изнутри обложены футеровкой и имеют снизу общее отверстие для прохода дымовых газов, причем камера сгорания соединена с расширительной камерой переходником с отверстием прямоугольного сечения, напротив которого установлен выступ в виде призмы, треугольного сечения в плане с основанием и высотой, соответствующими отверстию переходника, а расширительная камера закрыта сверху подогревателем в виде плиты с двумя отверстиями для прохода дымовых газов в теплообменную камеру, у которой основанием является подогреватель, а крышка камеры сгорания снабжена механизмом ее автоматического подъема и установлена проточкой вращающихся дисков на направляющих, расположенных сверху на обвязке загрузочного окна камеры сгорания вдоль боковых вертикальных стенок, а двумя задними колесами в двух вертикальных стойках, расположенных сверху на обвязке загрузочного окна камеры сгорания вдоль задней вертикальной стенки.

Поставленная цель достигается тем, что подогреватель состоит из двух прямоугольных листов, расположенных параллельно с промежутком между ними и соединенных между собой по периметру, образующих плоский герметичный резервуар с отверстиями для входа и выхода в его полость агента нагрева, причем он имеет два сквозных отверстия, которые соединены по окружности между листами, и центры которых симметрично разнесены на расстояние L1 вдоль оси симметрии, проходящей между большими сторонами прямоугольных листов и вдоль которой к верхнему листу со стороны входа и выхода установлены две перегородки одна между периметром и первым сквозным отверстием, вторая между двумя сквозными отверстиями, при этом между установленными перегородками и нижним листом имеется щель шириной S1.

При этом между двумя прямоугольными листами установлены цилиндрические проставки, расположенные в шахматном или в любом другом произвольном порядке.

Поставленная цель достигается тем, что теплообменная камера состоит из прямоугольного каркаса, боковая поверхность которого закрыта металлическими листами, имеющими футеровку и образующими боковые стенки, с расположенным внутри теплообменником с патрубками входа и выхода нагреваемого агента, причем боковая стенка со стороны камеры сгорания выполнена вертикальной и по всей ее внутренней поверхности имеет сплошную футеровку, а противоположная стенка выполнена съемной и поворотной, в кожухе которой расположен теплозащитный материал, при этом теплообменник является отдельной сборочной единицей и представляет собой комбинацию совмещенных между коллекторами группы гладких труб, расположенных снизу, и группы оребренных труб, расположенных выше, а сверху теплообменная камера имеет прямоугольное отверстие, которое закрывается коробом прямоугольного сечения с прямоугольной плитой со сквозными отверстиями в два ряда с узлами перемещения перекрытия этих отверстий, расположенных ниже бокового отверстия для газохода.

Поставленная цель достигается тем, что крышка камеры сгорания теплогенератора состоит из подвижной рамы с захватом, снизу которой установлена закрывающая часть, усиленная сверху ребрами жесткости, причем подвижная прямоугольная рама состоит из двух поперечин и двух параллельно расположенных перекладин с выступами на концах, установленных вниз и наружу, и в которых расположены оси с вращающимися на их концах, обращенных наружу впереди дисками с выточками по наружному диаметру выступа, а сзади на противоположной стороне перекладин установленными колесами, а закрывающая часть крышки состоит из прямоугольного короба, закрытого сверху листом и по периметру имеющего  -образную отбортовку с нижним выступом наружу, а внутри короба расположен теплозащитный материал, который установлен при помощи металлических штырей, прошивающих теплоизоляцию и проходящих через отверстия в держателях, расположенных внутри короба к листу, при этом закрывающая часть неразъемным соединением подвешена снизу к регулируемым проставкам, расположенным по периметру подвижной прямоугольной рамы в отверстиях выступов подвеса, при этом крышка в закрытом состоянии расположена выточками дисков внизу ската направляющих, а два задних колеса снизу в двух направляющих вертикальных стоек, и расположена параллельно горизонтальной плоскости, а в открытом состоянии крышка расположена выточками дисков вверху наклонной части направляющих, а два задних колеса вверху в двух направляющих вертикальных стоек, и расположена к горизонтальной плоскости под углом β,

-образную отбортовку с нижним выступом наружу, а внутри короба расположен теплозащитный материал, который установлен при помощи металлических штырей, прошивающих теплоизоляцию и проходящих через отверстия в держателях, расположенных внутри короба к листу, при этом закрывающая часть неразъемным соединением подвешена снизу к регулируемым проставкам, расположенным по периметру подвижной прямоугольной рамы в отверстиях выступов подвеса, при этом крышка в закрытом состоянии расположена выточками дисков внизу ската направляющих, а два задних колеса снизу в двух направляющих вертикальных стоек, и расположена параллельно горизонтальной плоскости, а в открытом состоянии крышка расположена выточками дисков вверху наклонной части направляющих, а два задних колеса вверху в двух направляющих вертикальных стоек, и расположена к горизонтальной плоскости под углом β,

где β - угол отклонения плоскости крышки от горизонтальной плоскости в градусах.

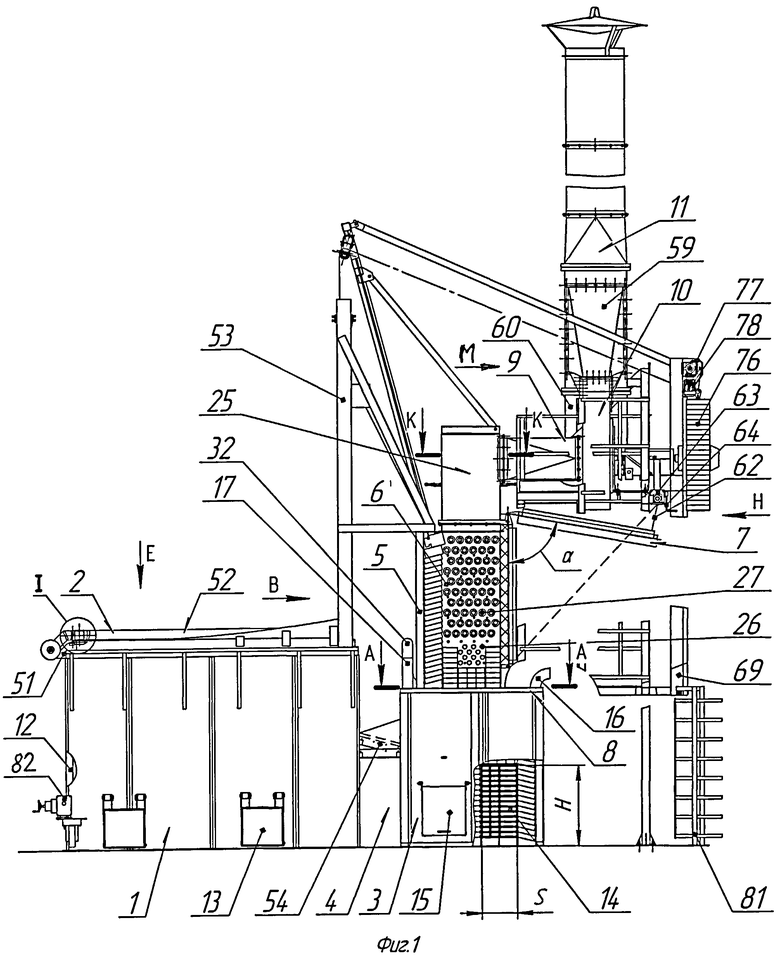

На фиг.1 представлен общий вид теплогенератора.

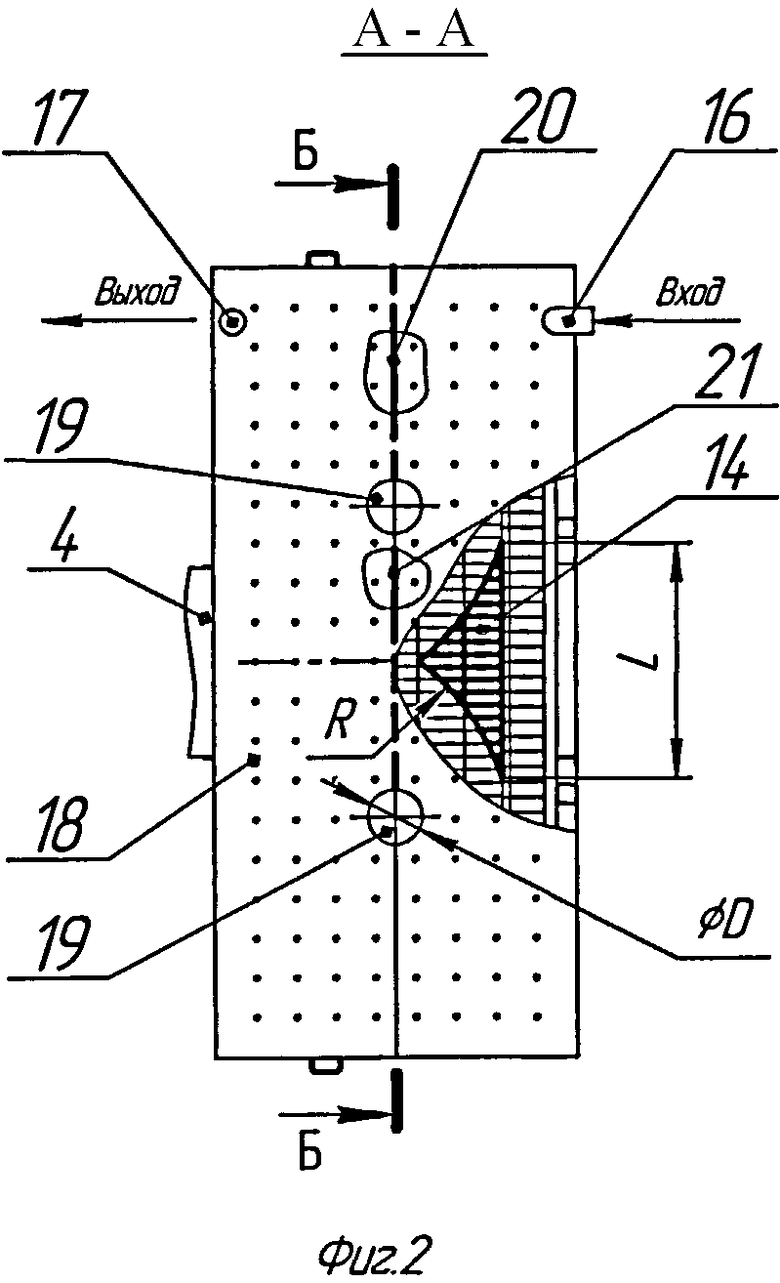

На фиг.2 показано сечение А-А. Вид на подогреватель без футеровки огневого ряда.

На фиг.3 - сечение Б-Б. Сечение подогревателя (увеличено). Щель показана увеличенно.

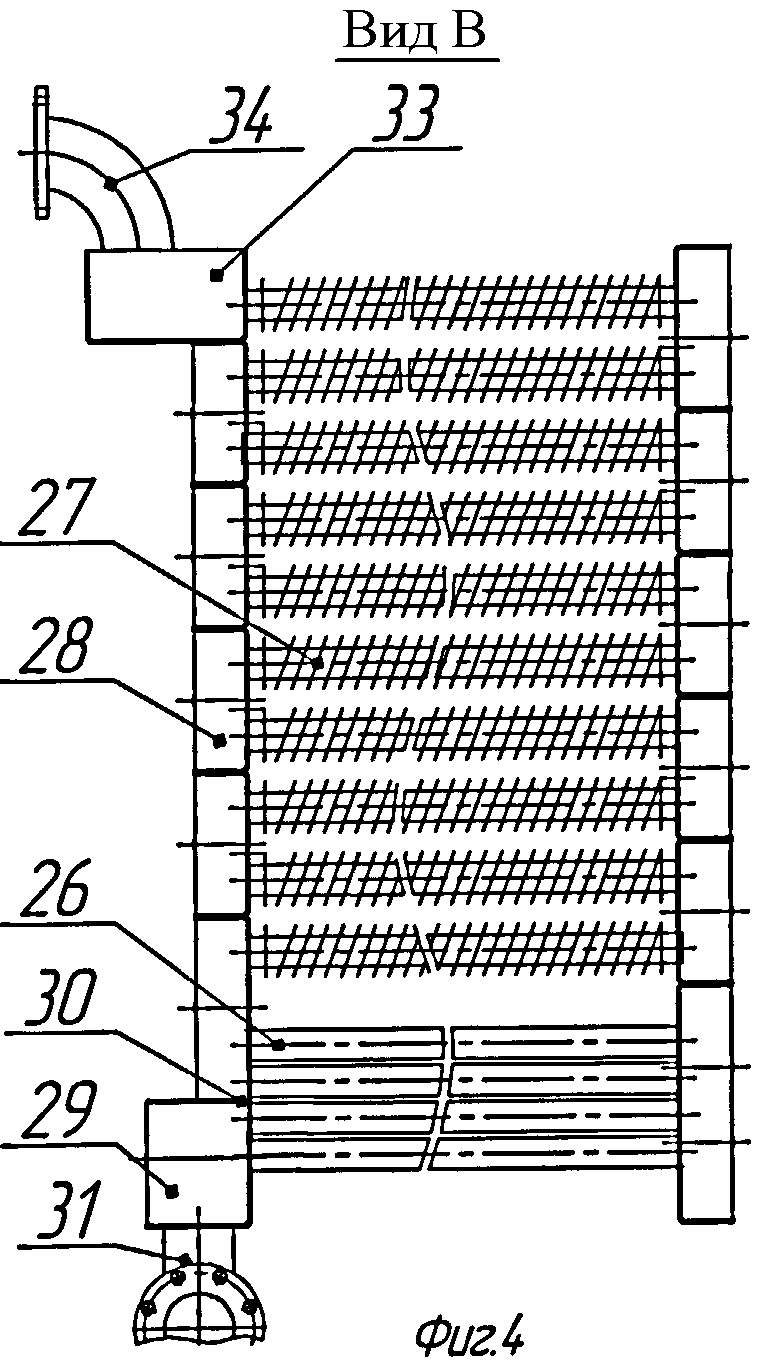

На фиг.4 - вид В на теплообменник без его установки.

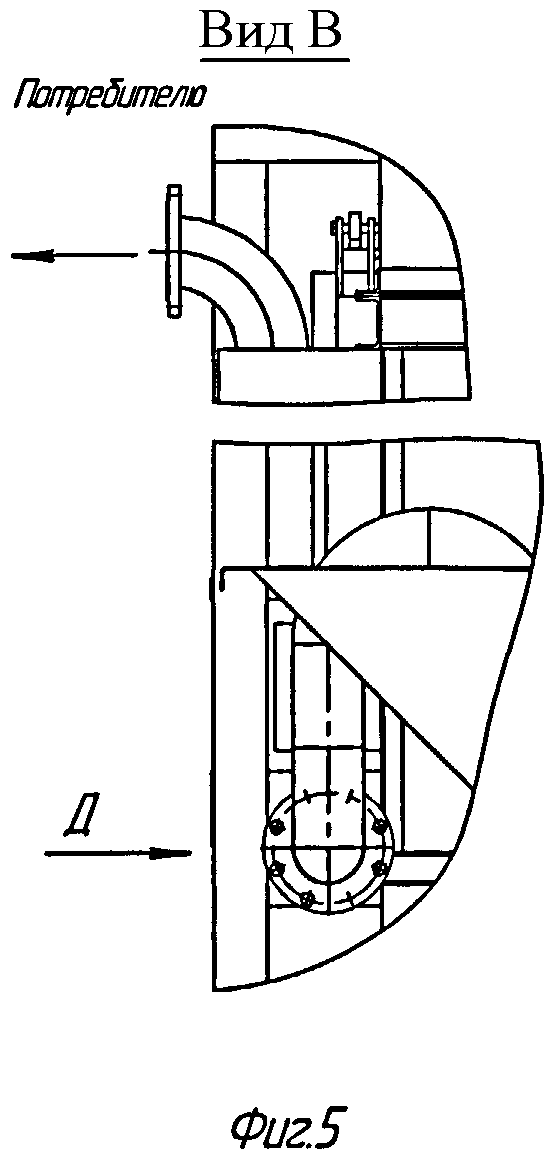

На фиг.5 - вид на патрубки входа и выхода агента установленного теплообменника в теплообменную камеру со стороны стрелки В.

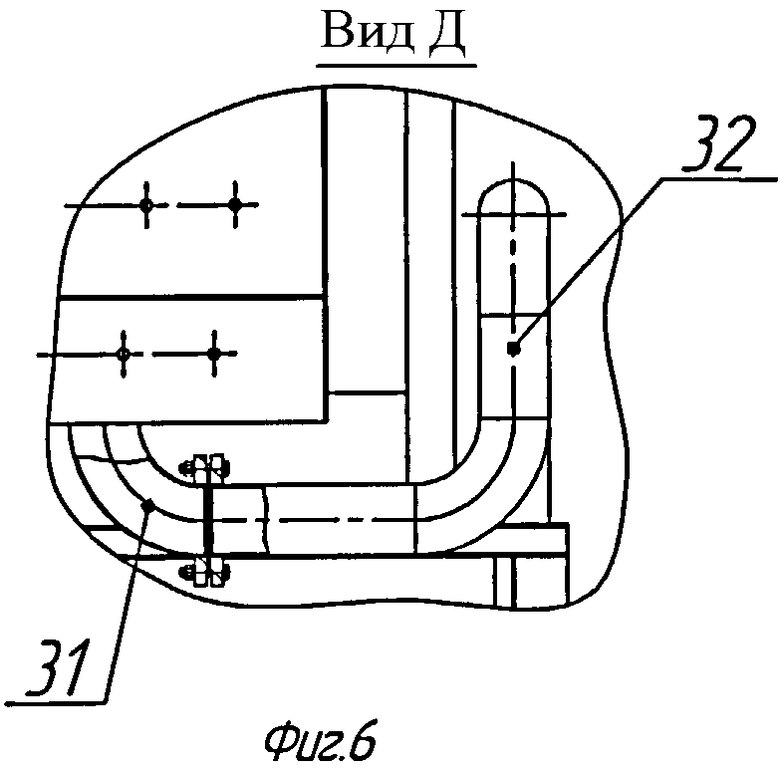

На фиг.6 - вид Д на соединение патрубка выхода агента из подогревателя к патрубку входа агента в теплообменник, установленного в теплообменную камеру.

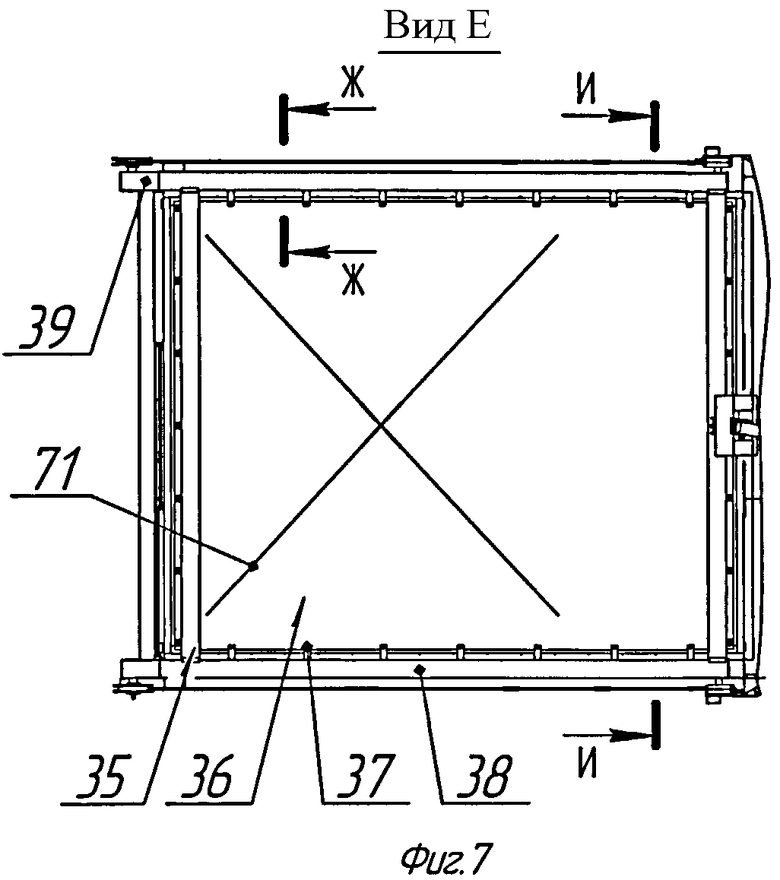

На фиг.7 - вид Е на крышку камеры сгорания.

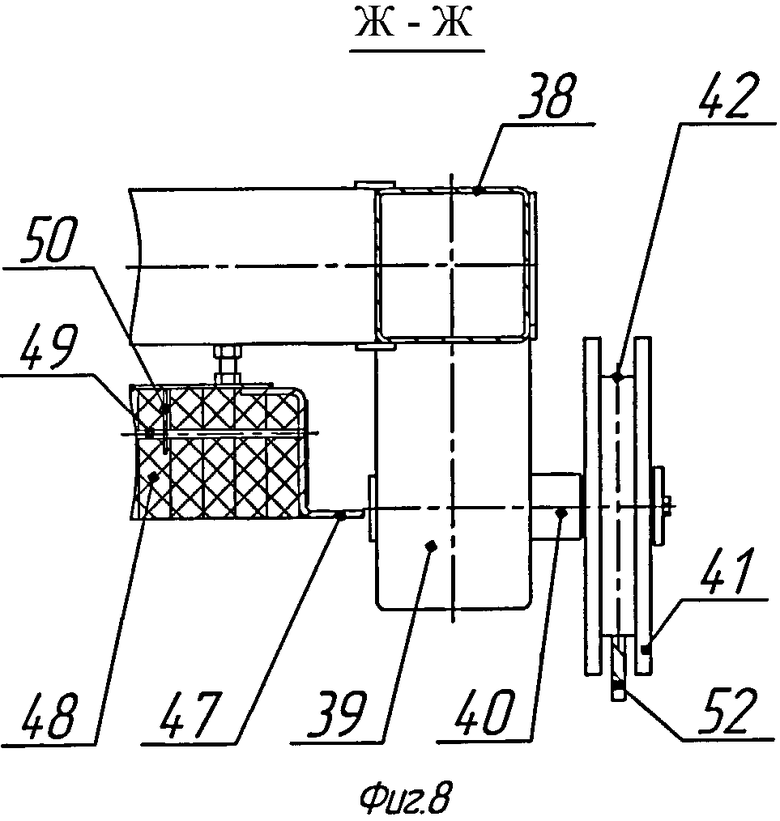

На фиг.8 - сечение Ж-Ж крышки с видом на установленный диск с опорой выточки на направляющей (повернуто).

На фиг.9 - сечение И-И крышки с видом на задние колеса в вертикальных направляющих (повернуто).

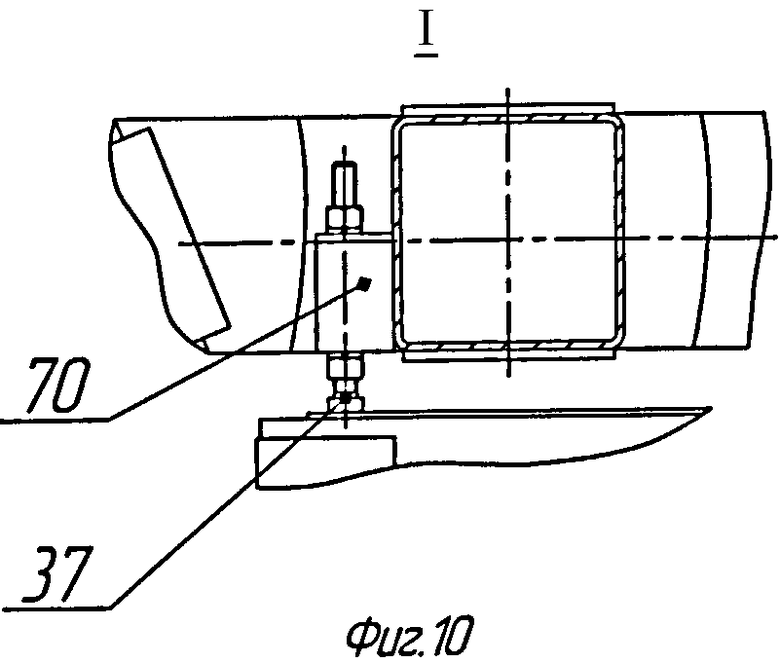

На фиг.10 - выносной элемент I - увеличен.

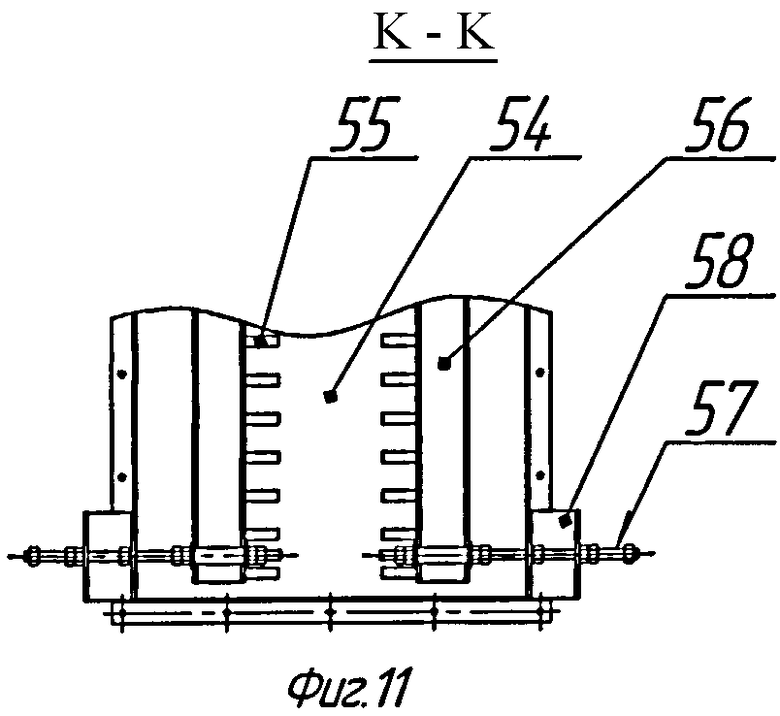

На фиг.11 - сечение К-К.

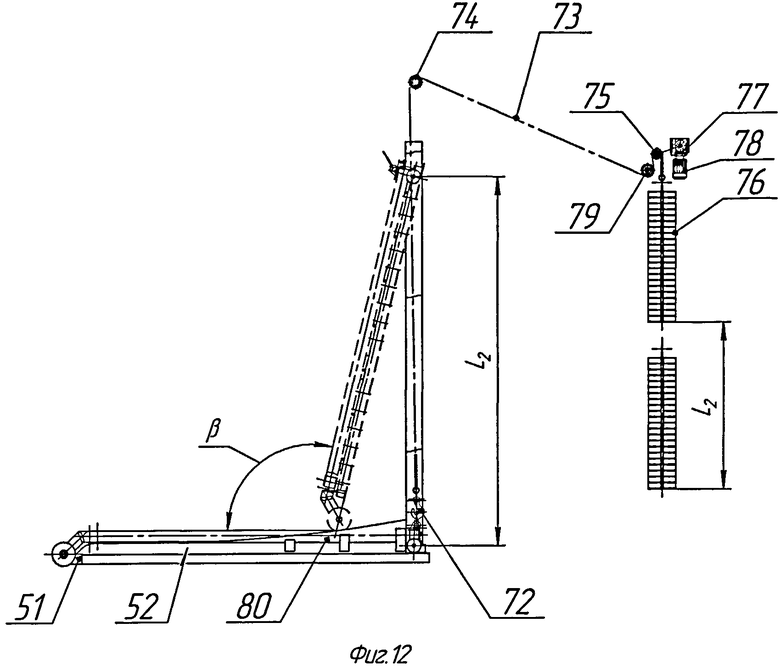

На фиг.12 - схема подъема крышки.

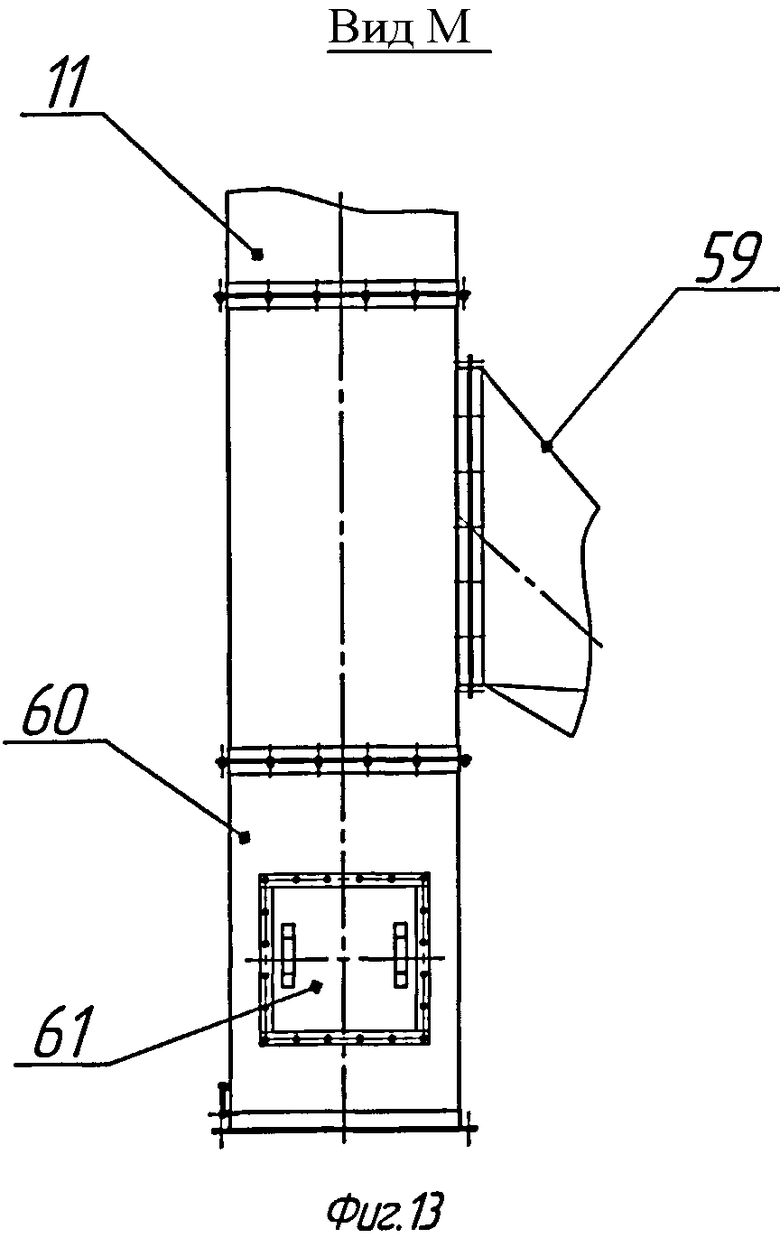

На фиг.13 - вид М на выпускную трубу вместе соединения ее с коробом дымососа.

На фиг.14 - вид Н на узел подъема крышки теплообменной камеры.

Для удобства описания сведений, подтверждающих возможность осуществления группы изобретений, предлагается начать описание этого раздела с теплогенератора.

Теплогенератор представляет собой модульно-блочное устройство металлической коробчатой конструкции и состоит из камеры сгорания 1 с верхним расположением загрузочного окна, закрываемого крышкой 2, расширительной камеры 3 с функциями камеры смешения и очистки. Камера сгорания 1 соединена с расширительной камерой 3 переходником 4 с прямоугольным отверстием. Над расширительной камерой 3 установлена теплообменная камера 5 с теплообменником 6, оснащенная поворотной стенкой 7, а между расширительной камерой 3 и теплообменной камерой 5 установлен подогреватель 8. Сверху теплообменной камеры 5 установлен газоход 9 с дымососом 10, подающим через трубу 11 отработанные газы в атмосферу.

Загрузочное окно камеры сгорания 1 расположено сверху по периметру ее вертикальных стенок с их внутренней футеровкой. По центру фронтальной вертикальной стенки камеры сгорания 1 в нижней ее части, имеется воздухозаборный канал 12. На боковых вертикальных стенках сделаны четыре зольника 13, расположенные попарно внизу, и служат технологическими отверстиями для чистки камеры сгорания 1 от шлаков, образуемых в процессе горения. На задней вертикальной стенке камеры сгорания 1 напротив воздухозаборного канала 12 имеется прямоугольное отверстие, соответствующее прямоугольному отверстию переходника 4. Переходник 4 прямоугольного сечения изнутри имеет футеровку с образованием общего прямоугольного отверстия с камерой сгорания 1 и отверстия на фронтальной вертикальной стенке расширительной камеры 3.

Расширительная камера 3 состоит, как и камера сгорания 1, из вертикальных стенок с их внутренней футеровкой. На задней вертикальной стенке расширительной камеры 3, напротив прямоугольного отверстия переходника 4 и соответствующего отверстия сопрягаемой вертикальной стенки расширительной камеры 3, сделан выступ 14. На боковых вертикальных стенках расширительной камеры 3 снизу имеются два зольника 15, по одному на каждой стороне для чистки ее от шлаков, образуемых в процессе дожигания и осаждения продуктов горения.

Выступ 14 расположен симметрично относительно вертикальной осевой линии прямоугольного отверстия переходника 4 и проходит через осевую линию, делящую в плане камеру сгорания, отверстие переходника 4 и расширительную камеру 3 пополам.

Выступ 14 имеет вид треугольной пирамиды высотой Н, равнобедренные стороны которого, обращенные в сторону прямоугольного отверстия переходника выполнены по радиусу R, а длина основания равна L (см. фиг.2).

Сверху расширительная камера 3 накрыта подогревателем 8 (см. фиг.1), выполненным в виде плиты с патрубками поступления 16 (см. фиг.2) и выхода 17 агента нагрева. Подогреватель 8 состоит из двух параллельных листов 18, расположенных с зазором между ними для прохождения агента нагрева и совмещенных друг с другом с образованием двух отверстий 19 для прохождения потока отходящих газов из расширительной камеры 3 в теплообменную камеру 5. В сборе листы 18 образуют герметичный резервуар, внутри которого перемещается агент нагрева, а через отверстия 19, центры которых разнесены на расстояние L1, проходят дымовые газы.

Подогреватель 8 изнутри имеет две перегородки 20 и 21 (см. фиг.3). Перегородка 20 установлена между листами 18 по осевой линии, проходящей вдоль листов 18 от торца, у которого располагаются патрубки 16 и 17 до первого отверстия 19, а перегородка 21 расположена между отверстиями 19. Промежуток 22 между листами 18 на участке от второго отверстия 19 до торца является свободным и не имеет перегородок. При этом между нижним листом 18 и перегородками 20 и 21 имеется щель 23 шириной S1. Листы 18 объединены между собой цилиндрическими проставками 24, расположенными в шахматном или в любом другом произвольном порядке. Подогреватель 8 одновременно является основанием для установки теплообменной камеры 5.

Теплообменная камера 5 состоит из прямоугольного каркаса, установленного на подогреватель 8, внутри которого расположен съемный теплообменник 6. Со стороны камеры сгорания 1 каркас теплообменной камеры 5 имеет сплошную вертикальную стенку, и по всей ее внутренней площади сделана футеровка. На противоположной стороне каркаса стенка выполнена съемной и поворотной стенкой 7. Боковые стороны каркаса обшиваются съемными стенками в виде кожухов. Сверху теплообменная камера 5 имеет прямоугольное отверстие, которое закрывается коробом 25 (см. фиг.1) с боковым отверстием для газохода 9.

Внутри теплообменной камеры 5 установлен теплообменник 6. Теплообменник 6 является отдельной сборочной единицей и представляет собой комбинацию группы гладких труб 26 (см. фиг.4) и группы оребренных труб 27, расположенных группами друг над другом, между совмещенными коллекторами 28. При этом группа гладких труб 26 расположена снизу по три в четыре ряда со стороны поступления отходящих газов с обратной симметричностью относительно оси, проходящей между центрами отверстий 19 подогревателя 8 (см. фиг.2). Теплообменник 6 имеет снизу входное отверстие для поступления агента нагрева из выходящего патрубка 17 (см. фиг.2) в нижнюю часть коллектора 29 (см. фиг.4), разделенного перегородкой 30. Входное отверстие в нижней части коллектора 29 имеет патрубок 31, который через трубопровод 32 (см. фиг.5, 6) соединен с выходящим патрубком 17 (см. фиг.1). Выходное отверстие из верхней части коллектора 33 (см. фиг.4) расположено сверху теплообменника 6 и имеет патрубок 34 подачи нагретого агента потребителю.

Крышка 2 камеры сгорания 1 состоит из подвижной прямоугольной рамы 35 (см. фиг.7), снизу которой установлена закрывающая часть 36 на регулируемых проставках 37, расположенных по периметру подвижной прямоугольной рамы 35. Подвижная рама 35 состоит из двух параллельно расположенных перекладин 38 и двух поперечин. Снизу перекладин 38 в углах прямоугольной рамы 35 установлены выступы. Два выступа 39 (см. фиг.8) установлены спереди под углом наружу, в которых расположены оси 40 с вращающимися на их концах, обращенных наружу, дисками 41, имеющими по наружному диаметру выточку 42, образующую впадину. И два выступа 43 (см. фиг.9) установлены на противоположной стороне перекладин 38, в которых расположены оси 44 с вращающимися на их концах, обращенных наружу, задними колесами 45. На задней поперечине подвижной прямоугольной рамы 35 сверху посередине установлен узел захвата 46, при помощи которого осуществляется подъем крышки 2 и полное открытие загрузочного окна камеры сгорания 1. Закрывающая часть 36 крышки 2 состоит из прямоугольного короба, закрытого сверху, и снизу имеющего  -образную отбортовку 47 по периметру с нижним выступом наружу. Внутри короба расположен теплозащитный материал 48, который крепится при помощи металлических штырей 49, прошивающих теплоизоляцию и проходящих через отверстия в держателях 50 (см. фиг.8), которые при помощи сварки крепятся внутри короба к листу, закрывающему короб сверху.

-образную отбортовку 47 по периметру с нижним выступом наружу. Внутри короба расположен теплозащитный материал 48, который крепится при помощи металлических штырей 49, прошивающих теплоизоляцию и проходящих через отверстия в держателях 50 (см. фиг.8), которые при помощи сварки крепятся внутри короба к листу, закрывающему короб сверху.

В закрытом состоянии крышки 2 два диска 41 выточками 42 расположены внизу нижнего, выполненного по радиусу ската 51, направляющих 52, а два задних колеса 45 снизу в двух направляющих вертикальных стойках 53.

Способ сжигания древесных отходов с утилизацией тепла заключается в подаче топлива в загрузочное отверстие камеры сгорания 1, его розжиг с подачей воздуха в камеру сгорания 1 через воздухозаборный канал 12. Вывод дымовых газов из камеры сгорания 1 осуществляется через прямоугольное отверстие переходника 4, которое направляет поток дымовых газов на выступ 14 расширительной камеры 3. Поступающие в расширительную камеру 3 дымовые газы выступом 14 делят его на два равных потока, каждый из которых вращается по окружности вокруг вертикальной виртуальной оси, проходящей через центр отверстий 19 подогревателя 8. Поэтому расширительная камера 3 приобретает функции разделительной камеры. Одновременно, вращаясь в разные стороны, разделенные потоки поднимаются вверх к отверстиям 19 подогревателя 8, который осуществляет отбор тепла агентом нагрева, проходящим внутри полости подогревателя 8, проходя между двух прямоугольных листов 18. При этом перед отбором тепла агентом нагрева, проходящим внутри полости подогревателя 8, происходит очистка дымовых газов от твердых частиц. Очищенные на этом этапе разделенные потоки дымовых газов беспрепятственно проходят отверстия 19 подогревателя 8 и поступают в теплообменную камеру 5, где они объединяются и проходят в пространстве между гладких труб 26 и оребренных труб 27 теплообменника 6, поднимаясь вверх. В теплообменной камере 5 происходит выравнивание соединенного потока и одновременно осуществляется отбор его тепла агентом нагрева, проходящим по гладким трубам 26 и оребренным трубам 27 теплообменника 6 с очисткой дымовых газов. Затем через отверстие короба 25 и газоход 9 дымовые газы дымососом 10 выбрасывают отработанные газы в атмосферу через трубу 11.

Теплогенератор и его детали изготавливается в основном из листовой и профильной стали Ст. 3 следующим образом. Стенки камера сгорания 1 высотой, равной 2700 мм, изготавливают из листовой стали с укреплением их снаружи вертикально установленным профилем и футеровкой изнутри. При этом по периметру камеры сгорания сверху формируется загрузочное окно для загрузки через это окно, в основном, отходов фанерного производства с использованием контейнера типа СК-1-1,75 без крышки размером 1400×1800×1100 мм. Аналогично изготавливается расширительная камера 3 размером 2000×4000 мм и высотой 2200 мм. А между ними неразъемным соединением установлен переходник 4, прямоугольное отверстие которого имеет внутреннюю футеровку и соответствует высоте выступа 14, равной Н=1040 мм. Сверху переходника 4 имеется регулируемое отверстие для поступления воздуха в расширительную камеру 3, которое закрывается и открывается при помощи заслонки 54, которая может быть изготовлена в виде крышки, как показано на фиг.1. Установка автоматизированного регулятора поступления воздуха в переходнике сверху позволяет управлять процессом полного сжигания продуктов горения в камере смешения.

Выступ 14 изготавливается кладкой на ребро огнеупорного кирпича и на виде в плане имеет вид равнобедренного треугольника с основанием L, равным 1210 мм, и высотой S, равной 460 мм. Исследования показали, что равнобедренные стороны треугольника могут быть и без выполнения их по радиусу R, т.е. прямыми.

Короб 25 высотой 1200 мм изготавливают из листовой стали при помощи сварки, и он обеспечивает герметичное перемещение отходящих газов в газоход 9 через боковое отверстие. В средней части короб перекрыт расположенным горизонтально прямоугольным листом 54 с двумя рядами регулируемых отверстий 55 (см. фиг 11), расположенных вдоль длинной стороны прямоугольного листа 54 от одной короткой его стороны до другой. На фиг.11 регулируемые отверстия 55 показаны прямоугольными. Каждый ряд регулируемых отверстий 55 перекрывается перемещаемым, например, швеллером 56, установленным на прямоугольном листе 54 полками вверх. Перекрытие каждого ряда регулируемых отверстий 55 производится при помощи узлов перемещения 57, расположенных на кронштейнах 58 с краю каждой длинной стороны короба 25. Прямоугольный лист 54 к внутреннему периметру короба крепится сваркой. Сверху короб 25 закрывается съемной или глухой крышкой и может иметь боковые лючки для его чистки изнутри. Газоход 9 другим концом соединен с дымососом 10. Выходной короб 59 дымососа 10 (см. фиг 13) под острым углом вверх состыкован с трубой 11, установленной на обечайке 60 с лючком 61 для периодической уборки оседающих включений дымовых газов.

Для изготовления подогревателя 8 берутся два стальных листа 18 размером 1860×4100 мм и толщиной 5.0 мм. На расстоянии, равном 1600 мм, по осевой линии и симметрично ей на них вырезают по два отверстия 19 диаметром D, равном 290.0 мм, и высверливают в шахматном порядке отверстия диаметром 20.0 мм с шагом 175.0 мм между ними для установки цилиндрических проставок 24 высотой 60.0 мм и диаметром 20.0 мм. Один из листов определяют верхним и делают на нем дополнительно два отверстия диаметром 133.0 мм под установку патрубков 16 и 17. От трубы наружным диаметром 290.0 мм и внутренним диаметром 280.0 мм делают два отрезка длиной 60.0 мм и на плоской монтажной плите с расположенным на ней верхним листом 18 эти два отрезка трубы вставляют в два отверстия 19 диаметром D, равным 290.0 мм, прихватывая их сваркой. Затем по периметру внутри листа 18 ближе к краю устанавливают полосы высотой 50.0 мм и длиной, равной внутреннему периметру листа 18, формируя тем самым боковую стенку, прихватывая ее к листу 18, и которая будет обеспечивать герметичность между листами 18. Затем из полосы высотой 45.0 мм и длиной, равной расстоянию между боковой стенкой и установленным отрезком первой трубы с наружным диаметром 290.0 мм, изготавливают перегородку 20. Эту полосу устанавливают вдоль общей осевой линии, проходящей через центры отверстий 19, и приваривают к листу 18, к установленной боковой стенке и выступающему над листом отрезку трубы наружным диаметром 290.0 мм. Другую такую полосу высотой 45.0 мм и длиной, равной 1600-290=1310 мм, устанавливают между отрезком первой и второй трубы с наружным диаметром 290.0 мм вдоль общей осевой линии, проходящей через центры отверстий 19. Затем эту полосу приваривают к листу 18 и к выступающим над листом двум трубам наружным диаметром 290.0 мм. Таким образом, получилась вторая перегородка 21. Затем в отверстия диаметром 20.0 мм устанавливают все цилиндрические проставки 24 длиной 60.0 мм и верхний лист 18 в сборе, который лежит снизу на плоской монтажной плите, накрывают нижним листом 18 подогревателя 8. При этом проверяют, чтобы все проставки длиной 60.0 мм вошли в соответствующие отверстия накрываемого листа и были заподлицо с верхней ее плоскостью, а отрезки труб с наружным диаметром 290.0 мм вошли в соответствующие отверстия плиты 18 и были заподлицо с ней. Необходимо убедиться, что накрываемый нижний лист 18 расположен на полосе высотой 50.0 мм по периметру внутри листа 18 без зазоров, а листы 18 расположены параллельно друг другу, и затем необходимо прихватить при помощи сварки накрываемый нижний лист 18 с отрезками труб и с полосой высотой 50.0 мм по периметру. При этом между накрываемым нижним листом 18 и перегородками 20 и 21 образуется щель 23 шириной S1=5.0 мм. Затем необходимо прихватить все до единой проставки 24. После этого можно перевернуть полученную заготовку и начать окончательную сварку всех сварных швов, неоднократно переворачивая и перемещая ее, доводя заготовку до получения герметичного резервуара. В последнюю очередь устанавливают с помощью сварки патрубки 16 и 17. Для проведения технологических операций, такелажа и монтажа подогревателя 8 к нему привариваются с внешней стороны сбоку петли или скобы. После изготовления подогревателя 8 его необходимо проверить на герметичность. Таким образом, получился подогреватель 8 заданной конструкции.

Изготовление теплообменной камеры 5 начинается с изготовления каркаса из профильного материала, и имеет следующие габариты в плане 1100×4200 мм с высотой без закрывающего короба 25, равной 2200 мм. Стенка со стороны камеры сгорания 1 имеет сплошную футеровку без применения связующего. Противоположная поворотная стенка 7 теплообменной камеры выполнена вращающейся при помощи петель, на которых она крепится к верхней перекладине передней рамы каркаса теплообменной камеры 5. Снизу с двух сторон поворотная стенка 7 имеет узлы захвата, за которые при помощи троса или фала 62 узла намотки 63 при помощи ручки 64 поворачивают поворотную стенку 7 на угол α, равный 80°С, открывая тем самым доступ вовнутрь камеры для осмотра и очистки теплообменника 6 и теплообменной камеры 5.

Поворотная стенка 7 состоит из облицованной подвижной прямоугольной рамы, прилегающей по периметру к каркасу, и крепится к нему через асбестовую прокладку при помощи болтов по всему периметру. На внутренней стороне поворотной стенки 7 расположен теплозащитный материал, аналогичный теплозащитному материалу крышки 2. Узел намотки 63 (см. фиг.14) состоит из редуктора 65, муфты 66, соединенной с валом намотки 67. Вал намотки 67 установлен на двух опорах 68 с подшипниками, которые прикреплены к элементам площадки 69 (на фигурах показана фрагментами) обслуживания и установки дымососа 10 и трубы 11.

Снизу теплообменной камеры 5 на подогреватель 8 кладут местную футеровку, на которую устанавливают теплообменник 6. Сверху теплообменная камера 5 в месте соединения с коробом 25 имеет в плане габариты размером 850×4200 мм, которые соответствуют габаритам теплообменника 6. Коллекторная часть теплообменника 6 изготавливается из листового материала и соединяется с трубами при помощи сварки.

Совмещаемые коллекторы 28, нижняя часть коллектора 29 и верхняя часть коллектора 33 выполнены в виде прямоугольных герметичных коробов, между которыми расположены трубы и по которым движется нагреваемый агент определенным образом. При этом пять правых коробов коллекторов 28 смещены относительно четырех левых коробов коллекторов 28. Все совмещаемые коллекторы 28 имеют одинаковые размеры по сечению 100×300 мм и длине 850.0 мм. При этом их параллельные стороны, имеющие максимальные площади, соединены соответствующими проставками, аналогичными проставкам 24 подогревателя 8. Соответствующими проставками снабжены и нижняя часть коллектора 29 и верхняя часть коллектора 33, к которым приваривают патрубки 31 и 34 соответственно. Для пучка гладких труб 26 нижнего ряда, часто называемого "огневого ряда" используют трубы диаметром 57.0 мм и длиной 4100 мм. Оребренные трубы 27 имеют ребро диаметром 95.0 мм.

Готовый теплообменник 6 проверяют на герметичность, и он вставляется вовнутрь каркаса с боковой открытой стороны с установкой нижней коллекторной части на частичную футеровку. Так как прямоугольный лист 54 имеет габаритные размеры, равные внутреннему периметру короба 25, и приваривается к нему по всему его внутреннему периметру, то для очистки осаждающихся продуктов горения на поверхности прямоугольного листа 54 предусмотрены смотровые окна с лючками с двух сторон со стороны отверстия для газохода 9, расположенные выше горизонтальной плоскости установленного прямоугольного листа 54. После пробной топки с подачей агента перед промышленной эксплуатацией боковые рамы каркаса теплообменной камеры 5 закрываются съемными прямоугольными коробами с двух сторон, с образованием боковых закрытых стенок теплообменной камеры 5. Короб 25 устанавливается сверху теплообменной камеры 5 при помощи болтов и асбестовой прокладки. Теплообменная камера 5 готова к работе.

Конкретный пример изготовления крышки 2 зависит от габаритов камеры сгорания 1, а конкретнее от габаритов внутреннего периметра камеры сгорания, а еще конкретнее от периметра загрузочного окна с учетом толщины футеровки. В нашем случае речь идет о периметре загрузочного окна, равного 3000×3500 мм, поэтому для изготовления подвижной прямоугольной рамы 35 крышки 2 была выбрана труба 120.0×120.0 мм прямоугольного сечения, а для вертикальных направляющих 53 швеллер №20П. Для придания устойчивости вертикальным направляющим 53 при ее подъеме они конструктивно связаны с элементами площадки 69 обслуживания и установки дымососа 10 и трубы 11 при помощи наклонных и вертикальных стоек с поперечинами, укосинами, перекладинами, и связи которых укреплены разнообразными уголками, косынками, планками и т.д. Площадки 69 обслуживания расположены на разных уровнях и имеют лестницы для подъема на них обслуживающего персонала.

Прямоугольная рама 35 изготавливается из условия, чтобы в закрытом состоянии крышки 2, нижняя горизонтальная часть ее отбортовки 47 плотно прилегала к горизонтальному периметру обвязки периметра окна камеры сгорания 1, без щелей и зазоров. А в открытом состоянии, чтобы открытая площадь периметра окна камеры сгорания 1 была максимальной и она не была перекрыта сверху элементами конструкции, препятствующими свободному перемещению контейнера и разгрузки его содержимого в камеру сгорания 1. Поэтому, когда прямоугольная рама 35 устанавливается на направляющие 52, а закрывающаяся часть 36 устанавливается на периметр обвязки камеры сгорания, перекрывая площадь окна, регулируемые проставки 37 расположены в отверстиях выступов 70 (см. фиг.10) по всему внутреннему периметру рамы 35 в свободном состоянии и не соединены с закрывающейся частью 36. При этом рама 35 в сборе устанавливается в положение, соответствующее закрытому положению, когда задние колеса 45 находятся снизу между стойками 53 из швеллера, установленными полками навстречу друг другу. В это время выточки 42 установленных дисков 41расположены в нижней части ската 51 направляющих 52. Т.е. рама 35 находится в крайнем левом положении, а закрывающая часть 36 полностью перекрывала бы окно камеры сгорания 1. При этом для жесткости и от предотвращения коробления сверху металлического короба крышки 2 установлены ребра жесткости 71, показанные на фиг.7 перекрестными линиями. Регулируемая проставка 37 представляет собой болт необходимой длины, установленный вертикально в отверстие выступа 70 головкой вниз с двумя гайками, между которыми расположен выступ 70. После установки рамы 35 в сборе и закрывающей части 36 в сборе в положение, соответствующее положению закрытой крышки 2, болты регулируемой проставки 37 опускаются до соприкосновения головкой болта кожуха закрывающей части 36, и болты двумя гайками фиксируются на выступе 70. Таким образом фиксируются все регулируемые проставки 37, в нашем случае их двадцать восемь, и затем головки зафиксированных болтов на кожухе закрывающей части 36 с легким нажатием при помощи сварки соединяют с кожухом закрывающей части 36, и крышка 2 камеры сгорания готова. Для подъема крышки 2 узел захвата 46 соединяют с механизмом подъема крышки 2, состоящего из крюка 72 (см. фиг.12), цепи 73 на подъемной звездочке 74. Цепь 73 накинута на тяговую звездочку 75, и конец ее прикреплен к грузу 76. Тяговой звездочке 75 вращение придает редуктор 77 от привода 78. Между звездочками 74 и тяговой звездочкой 75 ниже уровня последней установлена звездочка натяга 79. Все элементы механизмом подъема крышки 2 установлены с использованием элементов площадки 69 обслуживания и установки дымососа 10 и трубы 11.

Теплогенератор собирается на основе стандартного оборудования. Так, в качестве дымососа используется дымосос ДН - 6,3, а для узла намотки 63 (см. фиг.14) приспособлен редуктор червячный 24М-63 с передаточным числом i=40 и крутящим моментом М=10 Нм. Для вала намотки 67 приспособлен стандартный прижимной ролик, используемый в сушилках. Труба 11 длиной 10,4 м устанавливается на высоте 4,4 м от уровня установки теплогенератора.

Реализация способа связана с работой теплогенератора и осуществляется следующим образом. Вначале производится загрузка топливом камеры сгорания при открытой крышке 2. Крышка 2 открывается следующим образом. Груз 76 при закрытой крышке 2 находится наверху. Подается сигнал на привод 78, который вращает редуктор с тяговой звездочкой 75, и груз 76 начинает опускаться вниз и тянет за собой цепь 73. Крышка начинает приподниматься, перемещая колеса 45 в направляющих вертикальных стойках 53, а диски 41 начинают вращаться и перемещаться впадиной по радиусу ската 51 направляющих 52 вправо. Пройдя скат 51, диски 41 начинают перемещаться по горизонтальной части направляющих 52 вправо до наклонной части 80 направляющих 52 (см. фиг.12), которая может быть сделана и по радиусу. Затем диски 41 начинают перемещаться по наклонной части 80 вверх направляющих 52 до образования угла β=105°±10%, при этом высота подъема крышки L2=3100 мм и будет равна смещению груза 76 вниз на L2=3100 мм. Внизу площадка 69 имеет ограждение 81, куда и опускается груз 76. Где L2 - высота подъема оси вращения задних колес 45 в вертикальных направляющих 53 в мм, а угол β - угол подъема крышки или угол между открытой и закрытой крышкой в градусах, (уменьшается со 180 до 105 градусов). В положении, когда крышка 2 открыта, а груз расположен в ограждении 81, производится загрузка камеры сгорания топливом. Загруженный топливом контейнер, поднятый оператором на установленную высоту, перемещается слева направо, и устанавливается над открытой камерой сгорания 1, переворачивается, и топливо через загрузочное окно камеры сгорания ссыпается во внутрь камеры сгорания 1. При этом загружаемое топливо во время падения не контактирует с наклонной плоскостью стенок камеры сгорания из-за отсутствия наклона, что не приводит к разрушению футеровки стенок. После загрузки топлива контейнер возвращается под погрузку новой порции топлива и крышка 2 закрывается. Закрытие крышки 2 производится за счет ее собственного веса, а редуктор с приводом осуществляют равномерность и плавность ее закрытия. В этом случае диски 41 начинают перемещаться по наклонной части 80 направляющих 52 вниз до горизонтальной части направляющих 52 влево, увеличивая угол β со 105 градусов в большую сторону и тем самым закрывая крышку 2, перекрывая загрузочное окно камеры сгорания 1. Далее, двигаясь влево, диски 41 попадают на горизонтальную часть направляющих 52. В это время задние колеса 45 в вертикальных направляющих 53 опускаются вниз. Последнюю часть пути до полного закрытия диски 4 перемещаются по радиусу ската 51 направляющих 52, задние колеса 45 в вертикальных направляющих 53 опускаются до упора вниз. В этом положении отбортовки 47, плотно прилегая к горизонтальному периметру обвязки загрузочного окна камеры сгорания 1 без щелей и зазоров, перекрывают периметр загрузочного окна камеры сгорания 1, тем самым устанавливая крышку 2 в положение «закрыто». При этом угол β равняется 180 градусов, т.е. находится в горизонтальном положении.

За счет того, что направление подачи топлива и вывода дымовых газов не совпадает, в первую очередь сгорают нижние слои топлива, а верхние подсушиваются. По мере сгорания нижних слоев верхние под действием силы тяжести опускаются и поддерживают горение на одном уровне. При загрузке новой порции топлива через загрузочное окно камеры сгорания 1 режим горения не меняется, т.к. новая порция не контактирует с зоной горения.

При горении топлива воздух засасывается через воздухозаборный канал 12, который закрывается или открывается регулируемым шибером (на фиг. не показан). Регулировка открытия или закрытия воздухозаборного канала 12 шибером может производиться как вручную, так и в автоматическом режиме с помощью привода 82. Вывод дымовых газов из камеры сгорания 1 производится регулируемым вытяжным потоком воздуха, создаваемым дымососом 10 с выходным коробом 59, расположенным между трубой 11 выброса отработанных газов в атмосферу и теплообменной камерой с газоходом 9. Вначале дымовые газы из камеры сгорания 1 проходят через прямоугольное отверстие переходника 4 определенной длины в расширительную камеру 3. Переходник 4 определенным образом формирует поток и направляет поток на выступ 14, который делит устремленный на него поток дымовых газов на два равных потока, направляя каждый из них по окружности и вверх к отверстиям 19 подогревателя 8, который сверху перекрывает прямоугольную в плане расширительную камеру 3. Расширительная камера 3 в плане, разделенная по ходу движения пополам, образует два прямоугольника, в центре которых проектируются центры отверстий 19 подогревателя 8. Т.е. при наложении горизонтальной плоскости подогревателя 8 на нижнюю горизонтальную плоскость расширительной камеры 3 центры отверстий 19 совпадают с точками пересечения биссектрис соответствующего прямоугольника, и которые являются центрами вписанных в эти прямоугольники окружностей. Потоки дымовых газов начинают вращаться вокруг каждой своей общей вертикальной оси, проходящей через центр отверстий 19 и центров вписанных в эти прямоугольники окружностей, смещая включения к периферии с одновременным перемещением его вверх. В результате чего включения насыщенного периферийного потока оседают по периферии стенок внутри расширительной камеры 3, т.е. в ее углах, а очищенный поток поступает в теплообменную камеру 5 через два отверстия 19 подогревателя 8.

Исследования показали, что поток дымовых газов прокручивается вокруг общей вертикальной оси, (которую следует назвать "виртуальной осью" проходящей через центр отверстий 19 и центров вписанных в эти прямоугольники окружностей, до четырех раз, удлиняя тем самым путь прохождения включений по периферии в несколько раз. Для сравнения, если такай путь пройти в обычной расширительной камере наших габаритов, то ее необходимо сделать на 15 метров выше, причем без эффекта очистки. Причем таким образом перемещаются два потока, при этом один вращается по часовой стрелке, а второй против. Попав в теплообменную камеру 5, два потока дымовых газов, очищенных на 80%, объединяются и проходят сквозь теплообменник 6, попадая в верхнюю часть теплообменной камеры 5. Там поток очищенных дымовых газов притормаживается прямоугольной плитой 54, для выравнивания его снизу прямоугольной плиты 54 по всей ее горизонтальной поверхности, за счет отверстий 55, площадь которых регулируется. Проходя через теплообменник 6 теплообменной камеры 5 и через прямоугольную плиту 54, короба 25, поток дымовых газов первой очистки проходит дополнительную очистку, о чем свидетельствует наличие отложений мелкой фракции включений сверху подогревателя 8, на трубах экономайзера и сверху прямоугольной плиты 54. Для очистки этих отложений теплообменная камера снабжена подъемной стенкой и двумя лючками (на фиг. не обозначены) со стороны отверстия для газохода 9 короба 25, через которые осуществляется доступ внутрь теплообменной камеры 5.

Из теплообменной камеры 5 еще более очищенный поток дымовых газов через газоход 9 дымососом 10 при помощи выходного короба 59 поступает в трубу 11, установленную на обечайку 60 и далее по трубе 11 на выход в атмосферу. При этом при поступлении потока газов происходит дополнительная очистка потока газов, о чем свидетельствует наличие отложений мелкой фракции на дне обечайки 60, для уборки которой на обечайке 60 имеется лючок 61.

При этом, когда потоки дымовых газов несут тепло камеры сгорания 1 и достигают нижней поверхности подогревателя 8, внутри подогревателя 8 движется агент нагрева, которому и передается основная часть этого тепла.

В это время движение агента нагрева, который подается в герметичную полость подогревателя 8, через патрубок 16, осуществляется следующим образом. Агент нагрева, поступая в первую половину подогревателя 8, имеет общее направление движения основной массы агента вдоль длинной стороны прямоугольного подогревателя 8, продвигаясь вначале мимо первого отверстия 19, а затем и мимо второго отверстия 19, и огибая его по радиусу, направляется в противоположную сторону. Здесь он перемещается вдоль противоположной длинной стороны прямоугольного подогревателя 8 в обратной последовательности. При этом по пути от патрубка 16 к свободному промежутку 22 часть потока отделяется от основного и поступает во вторую половину подогревателя 8 по нижнему листу 18 подогревателя 8 через щели 23. После прохождения свободного промежутка 22 основная часть потока перемещается в обратную сторону к патрубку 17, где он совмещается с отделившейся от него ранее частью потока и подогретый поступает в патрубок 17 и далее через трубопровод 32 в патрубок 31 коллектора 29 теплообменника 6 теплообменной камеры 5.

Движение агента нагрева в теплообменнике 6 осуществляется следующим образом. Из коллектора 29 агент нагрева по шести гладким трубам 26, расположенным горизонтально снизу по три в два ряда, направляется в противоположный коллектор. Из этого коллектора он направляется по другим шести гладким трубам 26, расположенным аналогично над первыми шестью в обратную сторону и попадает в противоположный коллектор, расположенный над коллектором 29, но не совмещенным с ним. На этом завершилось прохождение агента нагрева по гладким трубам огненного пучка труб. Далее из коллектора, упомянутого последним, он поступает в первый снизу горизонтальный ряд из шести оребренных труб 27 и меняет свое направление движения на противоположное. Т.е. он движется к противоположно расположенному коллектору 28, установленному на коллектор огненного ряда, но не совмещенного с ним. Далее из этого коллектора, соединенного со вторым рядом из шести оребренных труб 27, агент нагрева по ним направляется в противоположном направлении до второго коллектора 28 и так далее по всем остальным семи коллекторам 28 из девяти. Эта часть коллектора из оребренных труб 27 в практике чаще всего называется экономайзером. И, наконец, пройдя все десять рядов оребренных труб 27, агент нагрева поступает в коллектор 33 и из него через патрубок 34 поступает потребителю.

Теплогенератор комплектуется механизированным загрузочным устройством, которое представляет собой кран-балку, оснащенную электрической талью грузоподъемностью две тонны и обеспечивающую единовременную загрузку топлива в камеру сгорания из контейнеров объемом 1,5-2 м3 (в пересчете на твердое топливо). Максимальные размеры топлива, в первую очередь длина, ограничены только размером контейнера. Поэтому дробление, измельчение и подсушка топлива не производится. Контейнер с отходами деревообрабатывающего производства в виде обрезков шпона, фанеры, отходов окорки, «карандаши», в том числе в пропаренном состоянии, доставляется к теплогенератору автопогрузчиком.

Модульно-блочная конструкция теплогенератора удешевляет его сборку на месте, позволяет доставлять его автомобильным и дорожным транспортом в любой регион России. На месте возможно осуществлять футеровку без раствора.

Образцы теплогенераторов находятся в стадии опытно-промышленной эксплуатации.

Таким образом, группа изобретений позволит создать конструкцию теплогенератора с меньшими размерами и при этом увеличить путь движения потока отходящих дымовых газов с одновременной очисткой его. При этом уменьшается металлоемкость конструкции, что приводит к снижению себестоимости продукции. Улучшаются условия обслуживания. Снижаются потери тепла. Более качественная объемная контейнерная загрузка снижает пожароопасность за счет исключения попадания элементов загрузки на периметр загрузочного окна. Обеспечивается вертикальное закрытие крышки по всему периметру без смещения по ходу движения при закрытии. Облегчается наладка по регулировке параллельности крышки и периметра загрузочного отверстия. Автоматическое закрытие крышки позволяет исключить ручной труд и тем самым улучшить условия обслуживания теплогенератора. Укорачивается труба выброса отработанных газов. Доступней становится очистка теплообменника и теплообменной камеры, при помощи применения механического отсоса, без присутствия (нахождения) человека в камере. Разделение потока в расширительной камере на два с его закруткой придает камере свойства циклонной камеры, что приводит к увеличению длины движения отходящих газов с одновременной очисткой их в расширительной камере и позволяет уменьшить ее размеры. Соблюдается равномерность движения потока от камеры смешения до выхода его из теплообменной камеры, при максимальной турбулентности потока, что повышает теплосъем и делает его стабильным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С КАМЕРОЙ СГОРАНИЯ И СПОСОБОМ ФУТЕРОВКИ | 2001 |

|

RU2189526C1 |

| ТЕПЛОГЕНЕРАТОР | 2003 |

|

RU2253797C1 |

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2006 |

|

RU2300701C1 |

| Печь-крематор для утилизации биологических отходов с замкнутой водяной системой для нагрева воды | 2020 |

|

RU2740280C1 |

| Теплогенераторная установка с теплогенератором и бункером непрерывной подачи топлива, реализующие способ сжигания древесных отходов | 2018 |

|

RU2702066C1 |

| Устройство для нагрева воздуха | 2017 |

|

RU2680283C1 |

| Теплогенератор | 1986 |

|

SU1323834A2 |

| ПОДОГРЕВАТЕЛЬ ГАЗА | 2021 |

|

RU2768334C1 |

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2016 |

|

RU2640307C1 |

| ТЕПЛОЭЛЕКТРОГЕНЕРАТОР ДЛЯ АВТОНОМНОГО ЭНЕРГОСНАБЖЕНИЯ | 2015 |

|

RU2599087C1 |

Изобретение относится к теплотехнике и может быть использовано для сжигания неизмельченных отходов деревообрабатывающих производств. Способ сжигания древесных отходов с утилизацией тепла включает подачу топлива в загрузочное отверстие камеры сгорания, его розжиг с подачей воздуха в камеру сгорания через воздухозаборный канал, вывод дымовых газов через расширительную камеру регулируемым вытяжным потоком воздуха, а тепло отбирается агентом нагрева, проходящим через теплообменник с очисткой дымовых газов от твердых частиц перед началом теплосъема и затем после теплосъема с последующим выбросом отработанных газов в атмосферу. Дымовые газы, поступающие в разделительную камеру делятся на два потока, каждый из которых вращается по окружности вокруг вертикальной виртуальной оси, проходящей через центр отверстий подогревателя, и одновременно подымается вверх к отверстиям подогревателя, осуществляющего отбор тепла агентом нагрева у двух разделенных потоков, пропуская их беспрепятственно через эти отверстия для соединения этих двух потоков в теплообменной камере, и выравнивание соединенного потока для осуществления отбора агентом нагрева с поперечным потоком движения и общим направлением движения его вверх, совпадающего с направлением движения дымовых газов, тепла, проходящим через теплообменник, с очисткой его в теплообменной камере и перед выбросом в атмосферу. Также описаны теплогенератор, подогреватель, теплообменная камера и крышка камеры сгорания теплогенератора. Технический результат: повышение эффективности процесса утилизации тепла и очистки дымовых газов, исключение нарушения футеровки, увеличение срока службы теплогенератора, сокращение дополнительных расходов по его изготовлению и эксплуатации, улучшение процесса обслуживания и упрощение процесса сборки, применение менее энергоемкого оборудования, снижение пожароопасности. 5 н. и 1 з.п. ф-лы, 14 ил.

1. Способ сжигания древесных отходов с утилизацией тепла, включающий подачу топлива в загрузочное отверстие камеры сгорания, его розжиг с подачей воздуха в камеру сгорания через воздухозаборный канал, вывод дымовых газов через расширительную камеру регулируемым вытяжным потоком воздуха, а тепло отбирается агентом нагрева, проходящим через теплообменник с очисткой дымовых газов от твердых частиц перед началом теплосъема и затем после теплосъема с последующим выбросом отработанных газов в атмосферу, отличающийся тем, что дымовые газы, поступающие в разделительную камеру, делятся на два потока, каждый из которых вращается по окружности вокруг вертикальной виртуальной оси, проходящей через центр отверстий подогревателя, и одновременно подымается вверх к отверстиям подогревателя, осуществляющего отбор тепла агентом нагрева у двух разделенных потоков, пропуская их беспрепятственно через эти отверстия для соединения этих двух потоков в теплообменной камере, и выравнивание соединенного потока для осуществления отбора агентом нагрева с поперечным потоком движения и общим направлением движения его вверх, совпадающего с направлением движения дымовых газов, тепла, проходящим через теплообменник, с очисткой его в теплообменной камере и перед выбросом в атмосферу.

2. Теплогенератор, представляющий собой модульно-блочное устройство металлической коробчатой конструкции и состоящий из камеры сгорания с верхним загрузочным окном с крышкой, расширительной камеры с функциями камеры смешения и очистки, теплообменной камеры с теплообменником и регулируемого вытяжного устройства, включающего дымосос с регулируемой производительностью и трубой выброса отработанных газов в атмосферу, при этом камера сгорания и расширительная камера имеют снаружи ребра жесткости, а изнутри обложены футеровкой и имеют снизу общее отверстие для прохода дымовых газов, отличающийся тем, что камера сгорания соединена с расширительной камерой переходником с отверстием прямоугольного сечения, напротив которого установлен выступ в виде призмы, треугольного сечения в плане с основанием и высотой, соответствующими отверстию переходника, а расширительная камера закрыта сверху подогревателем в виде плиты с двумя отверстиями для прохода дымовых газов в теплообменную камеру, у которой основанием является подогреватель, а крышка камеры сгорания снабжена механизмом ее автоматического подъема и установлена проточкой вращающихся дисков на направляющих, расположенных сверху на обвязке загрузочного окна камеры сгорания вдоль боковых вертикальных стенок, а двумя задними колесами в двух вертикальных стойках, расположенных сверху на обвязке загрузочного окна камеры сгорания вдоль задней вертикальной стенки.

3. Подогреватель, состоящий из двух прямоугольных листов, расположенных параллельно с промежутком между ними и соединенных между собой по периметру, образующих плоский герметичный резервуар с отверстиями для входа и выхода в его полость агента нагрева, отличающийся тем, что он имеет два сквозных отверстия, которые соединены по окружности между листами, и центры которых симметрично разнесены на расстояние L1 вдоль оси симметрии, проходящей между большими сторонами прямоугольных листов и вдоль которой к верхнему листу со стороны входа и выхода установлены две перегородки - одна между периметром и первым сквозным отверстием, вторая между двумя сквозными отверстиями, при этом между установленными перегородками и нижним листом имеется щель шириной S1.

4. Подогреватель по п.3, отличающийся тем, что между двумя прямоугольными листами установлены цилиндрические проставки, расположенные в шахматном или в любом другом произвольном порядке.

5. Теплообменная камера, состоящая из прямоугольного каркаса, боковая поверхность которого закрыта металлическими листами, имеющими футеровку и образующими боковые стенки, с расположенным внутри теплообменником с патрубками входа и выхода нагреваемого агента, отличающаяся тем, что боковая стенка со стороны камеры сгорания выполнена вертикальной и по всей ее внутренней поверхности имеет сплошную футеровку, а противоположная стенка выполнена съемной и поворотной, в кожухе которой расположен теплозащитный материал, при этом теплообменник является отдельной сборочной единицей и представляет собой комбинацию совмещенных между коллекторами группы гладких труб, расположенных снизу, и группы оребренных труб, расположенных выше, а сверху теплообменная камера имеет прямоугольное отверстие, которое закрывается коробом прямоугольного сечения с прямоугольной плитой со сквозными отверстиями в два ряда с узлами перемещения перекрытия этих отверстий, расположенных ниже бокового отверстия для газохода.

6. Крышка камеры сгорания теплогенератора, состоящая из подвижной рамы с захватом, снизу которой установлена закрывающая часть, усиленная сверху ребрами жесткости, отличающаяся тем, что подвижная прямоугольная рама состоит из двух поперечин и двух параллельно расположенных перекладин с выступами на концах, установленных вниз и наружу, и в которых расположены оси с вращающимися на их концах обращенных наружу впереди дисками с выточками по наружному диаметру выступа, а сзади на противоположной стороне перекладин установленными колесами, а закрывающая часть крышки состоит из прямоугольного короба, закрытого сверху листом и по периметру имеющего  -образную отбортовку с нижним выступом наружу, а внутри короба расположен теплозащитный материал, который установлен при помощи металлических штырей, прошивающих теплоизоляцию и проходящих через отверстия в держателях, расположенных внутри короба, к листу, при этом закрывающая часть неразъемным соединением подвешена снизу к регулируемым проставкам, расположенным по периметру подвижной прямоугольной рамы в отверстиях выступов подвеса, при этом крышка в закрытом состоянии расположена выточками дисков внизу ската направляющих, а два задних колеса снизу в двух направляющих вертикальных стоек, и расположена параллельно горизонтальной плоскости, а в открытом состоянии крышка расположена выточками дисков вверху наклонной части направляющих, а два задних колеса вверху в двух направляющих вертикальных стоек, и расположена к горизонтальной плоскости под углом β, где β - угол отклонения плоскости крышки от горизонтальной плоскости, в градусах.

-образную отбортовку с нижним выступом наружу, а внутри короба расположен теплозащитный материал, который установлен при помощи металлических штырей, прошивающих теплоизоляцию и проходящих через отверстия в держателях, расположенных внутри короба, к листу, при этом закрывающая часть неразъемным соединением подвешена снизу к регулируемым проставкам, расположенным по периметру подвижной прямоугольной рамы в отверстиях выступов подвеса, при этом крышка в закрытом состоянии расположена выточками дисков внизу ската направляющих, а два задних колеса снизу в двух направляющих вертикальных стоек, и расположена параллельно горизонтальной плоскости, а в открытом состоянии крышка расположена выточками дисков вверху наклонной части направляющих, а два задних колеса вверху в двух направляющих вертикальных стоек, и расположена к горизонтальной плоскости под углом β, где β - угол отклонения плоскости крышки от горизонтальной плоскости, в градусах.

| СПОСОБ СЖИГАНИЯ ДРЕВЕСНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С КАМЕРОЙ СГОРАНИЯ И СПОСОБОМ ФУТЕРОВКИ | 2001 |

|

RU2189526C1 |

| ТЕПЛОГЕНЕРАТОР | 2003 |

|

RU2253797C1 |

| ТЕПЛОГЕНЕРАТОР-УТИЛИЗАТОР ДРЕВЕСНЫХ ОТХОДОВ | 2000 |

|

RU2174648C1 |

| 0 |

|

SU193234A1 |

Авторы

Даты

2013-06-10—Публикация

2011-12-29—Подача