Изобретение относится к устройствам сжигания топлива в воздушно-реактивных двигателях (ВРД), а именно к области пульсирующих ВРД (ПуВРД), в частности к камерам сгорания пульсирующих ВРД, которые могут быть использованы как в авиакосмических ВРД, так и в промышленных теплоэнергетических установках.

Известно устройство «Пульсирующий воздушно-реактивный двигатель» [патент РФ №2200864 МПК F02K 7/00, опубликован 20.03.2003], представляющий собой, открытый с обоих торцов канал, включающий последовательно расположенные: воздухозаборник; тяговый узел с клапанной решеткой; камеру сгорания и сопло, а также систему топливоподачи и систему зажигания с электрозапалом. Элементы клапанной решетки тягового узла выполнены в виде плавно изогнутых в продольном направлении перегородок, разделяющих полость тягового узла на ряд криволинейных продольных каналов. Клапанная решетка представляет собой конструкцию из несущих элементов - поперечных стержней, подвижных элементов - плоских упругих пластин постоянной толщины, прикрепленных к боковым граням стержней попарно параллельно друг другу на расстоянии, равном толщине стержня, и опорных проставок, размещенных посредине между парами пластин параллельно им. В каждой паре между пластинами имеется глухой зазор, обращенный назад. Пластины и проставки образуют продольные каналы для прохода воздуха.

Набегающий на двигатель поток проходит через воздухозаборник и клапанную решетку в камеру сгорания. Туда же подается легкоиспаряющееся топливо, после чего топливовоздушная смесь воспламеняется искрой электрозапала. Быстро расширяющиеся во все стороны продукты сгорания, попадая в глухой зазор между пластинами, тормозятся, в результате чего давление там возрастает. Это вызывает изгиб пластин в стороны до контакта с опорными проставками или боковыми стенками. Воздушные каналы клапанной решетки оказываются перекрытыми. Продукты сгорания истекают через сопло в атмосферу, а их давление на закрытую клапанную решетку создает импульс тяги двигателя. После падения давления пластины клапанной решетки под действием своей упругости, а также разрежения, создаваемого в камере инерцией истекающих газов, возвращаются в исходное положение. В камеру поступает очередная порция воздуха и цикл повторяется.

Недостатком такого импульсного двигателя является то, что процесс образования топливовоздушной смеси и ее горение в камере сгорания хорошо происходит для легко испаряемого топлива (газов). Для других типов топлив в данном двигателе необходимо обеспечить процесс образования топливовоздушной смеси, так как недостаточно перемешанная топливовоздушная смесь не сгорит с большим выделением тепла и давления.

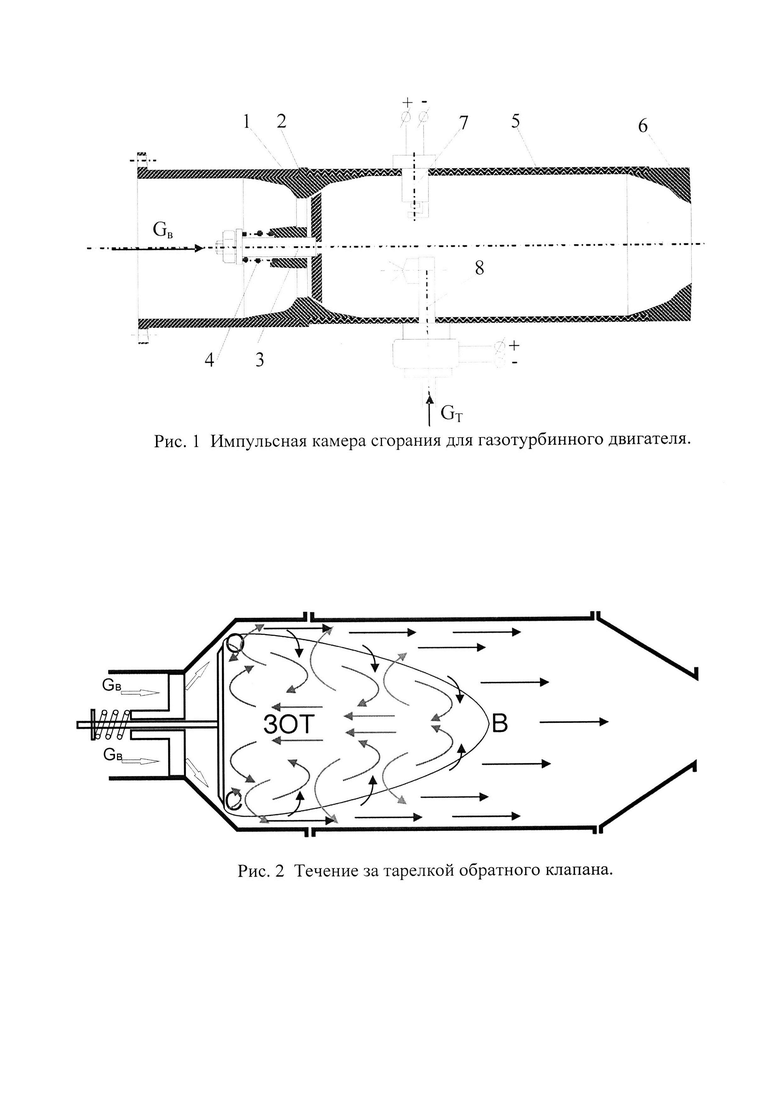

Известен также объект «Импульсная камера сгорания для газотурбинного двигателя» [Исаев А.И., Сафарбаков A.M., Богданович Д.В., Майрович Ю.И. Конструкция импульсной камеры сгорания для газотурбинного двигателя: Высокие технологии, экономика, промышленность. Т. 2, Часть 2: Сборник статей тринадцатой международной научно-практической конференции "Фундаментальные и прикладные исследования, разработка и применение высоких технологий в промышленности и экономике". 24-26 мая 2012 года, Санкт-Петербург, Россия / под ред. А.П. Кудинова. - СПб.: Изд-во Политехи, ун-та, 2012. - 67-71 с.]. Импульсная камера сгорания (фиг. 1) представляет собой трубчатую камеру сгорания, состоящую из:

- фронтового устройства, представляющего собой обратный клапан. Такое фронтовое устройство обеспечивает в автоматическом режиме импульсную подачу воздуха в камеру сгорания;

- цилиндрической части камеры сгорания, обеспечивающей определенный объем для существования циркуляционных зон, в которых происходит смешение, и горение топливовоздушной смеси;

- суживающейся части (сопла), обеспечивающей дросселирование потока газов для повышения давления в камере сгорания;

- свечи розжига топлива, служащей для воспламенения топливовоздушной смеси;

- импульсной форсунки, служащей для импульсной подачи топлива в камеру сгорания.

Тарелка обратного клапана является плохообтекаемым телом, и при обтекании ее потоком воздуха, создает за собой зону сильно возмущенного турбулентного течения. В этой зоне течения потоки частиц воздуха стремятся сместиться к оси тарельчатого клапана за счет того, что за тарелкой клапана образуется зона пониженного давления. Такое движение частиц потока создает за тарельчатым клапаном зону обратных токов (ЗОТ) (фиг. 2). ЗОТ ограничена кривой "ОВС". В точке "В" происходит полное торможение потока. За этой точкой ЗОТ не наблюдается. С внешней стороны от линии "ОВС" проходит основной поток. В ЗОТ течение направлено в сторону тарелки обратного клапана. Поток, соударяясь с ней, меняет направление на противоположное. За счет эжекции от основного течения, часть среды из циркуляционного движения увлекается в основной поток. А из основного потока за счет сил вязкости и трения часть среды увлекается в циркуляционную зону и участвует в этом течении. Таким образом, в циркуляционной зоне происходит постоянное обновление среды.

Турбулентное течение в ЗОТ будет тем интенсивнее, чем больше напряжение сдвига в точках "О" и "С". Напряжение сдвига будет тем интенсивнее, чем с большей скоростью поток будет омывать тарелку обратного клапана.

В данном проекте зона обратных токов не столь обширна по длине и радиусу камеры сгорания. Следовательно, не весь объем камеры сгорания будет участвовать в образовании топливовоздушной смеси. В объеме камеры сгорания будут наблюдаться зоны, где топливо не перемешивается с воздухом. Такая смесь не сможет сгореть с большим выделением тепла и давления и соответственно не выделится большой импульс силы от продуктов сгорания.

На фиг. 1 представлен в разрезе общий вид импульсной камеры сгорания: 1 - седло обратного клапана; 2 - тарелка обратного клапана; 3 - шток с тарелкой обратного клапана, совершающий возвратно-поступательное движение; 4 - возвратная пружина; 5 - цилиндрическая часть камеры сгорания; 6 - дроселирующее устройство камеры сгорания (сопло); 7 - свеча розжига топлива; 8 - импульсная топливная форсунка.

На фиг. 2 представлена схема течения потока за тарелкой обратного клапана.

Задачей данного изобретения является создание объемных циркуляционных зон в камере сгорания. В такой циркуляционной зоне произойдет полное перемешивание топливовоздушной смеси. Такая смесь сгорит с большим выделением тепла и давления. Одним из наиболее эффективных способов создания циркуляционного течения в жаровой трубе является использование завихрителя в ее головной части. Завихритель представляет собой устройство, имеющее элементы, закручивающие воздух или топливно-воздушную смесь для осуществления процесса горения в камере сгорания. При прохождении потока воздуха через лопатки завихрителя он закручивается и образует вихревое течение. Вихревое течение в закрученном потоке приводит к образованию зоны циркуляции в центральной области потока, если сообщаемая закрутка потоку становится большой. Циркуляционная зона, создаваемая таким образом, обеспечивает лучшее перемешивание топлива и воздуха, чем в других способах (например, при помощи плохо обтекаемых тел), так как вращательные составляющие скорости создают области сильного сдвига течения с высоким уровнем турбулентности и большой скоростью массообмена. Эти свойства закрученных течений используются на практике для повышения устойчивости и интенсивности горения в современных газотурбинных двигателях.

Для достижения задачи создания объемных циркуляционных зон предлагается установить во фронтовое устройство камеры сгорания за обратным клапаном периферийный завихритель потока, у которого элементы закручивающие воздух, располагаются на периферии фронтового устройства. В качестве элементов закручивающих воздух или топливовоздушную смесь, применяются профили, передняя часть которых ориентирована по направлению воздушного потока, выходящего из фронтового устройства, а концевик профиля имеет угол закрутки, позволяющий завихрить поток (фиг. 3). Высота его профилей ограничивается диаметром тарелки тарельчатого клапана, которая при перемещении вдоль оси обратного клапана не должна задевать профили завихрителя.

Поток воздуха или топливовоздушной смеси обтекая тарельчатый клапан попадает в межпрофильные проходы завихрителя и получает крутку необходимую для формирования циркуляционных зон. Схема периферийного завихрителя представлена на (фиг. 4).

Объем циркуляционной зоны в импульсной камере сгорания зависит от геометрических параметров завихрителя:

- диаметра завихрителя DKС (равен диаметру камеры сгорания);

- угла установки концевика профиля завихрителя 9°;

- высоты профиля завихрителя "z" (ограничивается диаметром тарелки тарельчатого клапана);

- длины хорды профиля завихрителя "с";

- шага установки профилей завихрителя "s".

При этом основополагающим фактором, влияющим на объем циркуляционных зон в камере сгорания является угол установки концевика профиля завихрителя θ0. Проведенные исследования показали, что малый угол закрутки не создает объемных циркуляционных зон. Слишком большой угол приводит к уменьшению площади межпрофильных проходов, что при больших скоростях потока приводит к аэродинамическому запиранию прохода. Возникают скачки уплотнений. В результате снижаются расходные характеристики завихрителя и поток начинает перетекать сверху профиля. Следовательно, необходимо увеличивать высоту профиля, а это невозможно, так как перестанет передвигаться тарелка обратного клапана. Результаты исследований и решение оптимизационной задачи по выбору геометрических параметров завихрителя показали, что наилучшим углом установки концевиков профиля является угол примерно равный 52°.

На фиг. 3 представлена в разрезе импульсная камера сгорания как на фиг. 1 с завихрителем потока установленным за обратным клапаном.

На фиг. 4 представлена схема периферийного завихрителя потока: DКС - диаметр завихрителя; θ° - угол установки концевика профиля завихрителя; z - высота профиля завихрителя; с - длина хорды профиля завихрителя; s - шаг установки профилей завихрителя.

Отличие периферийного завихрителя потока от осевого, применяемого в современных камерах сгорания, заключается в том, что закрутка потока в периферийном завихрителе происходит и по периферии камеры сгорания. Это позволяет распространить циркуляционную зону по всему объему камеры сгорания.

В свою очередь это позволит использовать для создания топливовоздушной смеси не только легко испаряющиеся топлива, но и спирт и керосин. Хорошо перемешанная топливовоздушная смесь сгорит с большим выделением тепла и давления. А это в свою очередь позволит реализовать импульсной камерой сгорания значительный импульс силы от истекающих через дросселирующее устройство газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаровая труба камеры сгорания газотурбинного двигателя | 2016 |

|

RU2633982C1 |

| Камера сгорания газотурбинной установки | 2022 |

|

RU2802115C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2561754C1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2022 |

|

RU2789950C1 |

| Импульсная камера сгорания для космического двигателя | 2020 |

|

RU2750245C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 1990 |

|

SU1726917A1 |

| Прямоточная камера сгорания газотурбинного двигателя | 2015 |

|

RU2626892C2 |

| КОЛЬЦЕВАЯ МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2515909C2 |

| Топливовоздушный модуль фронтового устройства малоэмиссионной камеры сгорания газотурбинного двигателя | 2021 |

|

RU2770093C1 |

Завихритель для импульсной камеры сгорания содержит установленные в круглом корпусе профили, передняя часть которых ориентирована по направлению воздушного потока, выходящего из компрессора высокого давления. Концевик профиля имеет угол закрутки, позволяющий завихрить поток. Профили располагаются на периферии фронтового устройства и позволяют создать циркуляционную зону по всему объему камеры сгорания. Изобретение направлено на повышение устойчивости и интенсивности горения за счет улучшения перемешивания топливовоздушной смеси, приводящего к ее сгоранию с большим выделением тепла и давления. 4 ил.

Импульсная камера сгорания, содержащая фронтовое устройство с обратным клапаном и завихрителем, отличающаяся тем, что завихритель снабжен расположенными на периферии фронтового устройства и создающими циркуляционную зону по всему объему камеры сгорания профилями, передняя часть которых ориентирована по направлению воздушного потока, выходящего из фронтового устройства, а концевик профиля имеет угол закрутки, позволяющий завихрить поток в объеме камеры сгорания, при этом диаметр завихрителя равен диаметру камеры сгорания, а высота профилей ограничена диаметром тарелки тарельчатого клапана.

| RU 2062405 С1, 20.06.1998 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2001 |

|

RU2215941C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2002 |

|

RU2212004C1 |

| Способ сжигания топлива в кольцевой камере сгорания газотурбинной установки | 1987 |

|

SU1430685A1 |

| КАМЕРА СГОРАНИЯ | 1991 |

|

RU2027111C1 |

Авторы

Даты

2020-03-18—Публикация

2018-07-02—Подача