Область техники, к которой относится изобретение

Настоящее изобретение относится к теплообменникам. В частности, изобретение разработано применительно к теплообменникам для текучих сред, находящихся при высоких температуре и давлении и содержащих агрессивные химические вещества (например, токсичные и/или коррозионные компоненты).

Уровень техники и общая техническая проблема

Текучие среды, находящиеся при высоких температуре и давлении и, возможно, содержащие агрессивные химические вещества, требуют применения теплообменников с существенно специализированной конструкцией, как правило, на основе так называемой двухтрубной технологии.

Эта технология предусматривает изготовление теплообменников с парой трубчатых элементов, один из которых находится внутри другого, по которым идут потоки горячей и холодной текучих сред. Однако, как правило, эта технология требует огромных экономических ресурсов для производства и монтажа такого теплообменника, а также очень сложных технологических решений для компенсации разного теплового расширения в осевом направлении у внутренней и наружной трубок, по которым двигаются текучие среды.

Это влечет за собой необходимость, в случае традиционных двухтрубных теплообменников или трубчатых теплообменников, работающих с высокотемпературными текучими средами, создания компенсационных швов для подсоединения внутренних и наружных трубок к трубам, подающим текучие среды в теплообменник, или же использования дорогостоящих и сложных плавающих головок.

Следует отметить, что теплообменник должен быть изготовлен из материалов, которые способны выдерживать чрезвычайно высокие конструктивные напряжения (тепловые и механические) и одновременно сильные химические воздействия (коррозия и охрупчивание).

По этим причинам производство этих устройств является непростым и даже экономически нецелесообразным, поскольку одно только обеспечение прочности конструкции требует очень большой толщины стенок, что значительно увеличивает стоимость материала, так как необходимо использовать высокопрочные стали.

В любом случае, теплообменник имеет исключительно высокую себестоимость из-за необходимости использования высокопрочных сплавов, таких как сталь Inconel 825 или AISI 316L, способных выдерживать воздействие агрессивных химических веществ, содержащихся в потоке текучей среды.

Большая толщина стенки, кроме того, влечет за собой необходимость изготовления трубок теплообменников путем механической обработки с удалением припуска литых монолитных слитков или же путем шлифовки цельнотянутых цилиндрических трубчатых элементов.

В любом случае используемые материалы и требуемые толщины стенок могут влиять на стоимость процессов обработки так, что будут существенно отражаться на общей стоимости установки, на которой должен быть использован данный теплообменник, в дополнение ко всем вышеперечисленным конструктивным осложнениям.

Задача изобретения

Задачей настоящего изобретения является решение упомянутых выше технических проблем.

В частности, задачей изобретения является упрощение производства теплообменников для текучих сред, находящихся при высоких давлении и температуре и содержащих агрессивные химические вещества, снижение стоимости их производства и предотвращение их неисправностей, связанных с тепловым расширением.

Раскрытие сущности изобретения

Задача настоящего изобретения решена посредством теплообменника, имеющего признаки, характеризующие объект прилагаемой формулы изобретения, которые составляют неотъемлемую часть технического описания, относящегося к изобретению.

Задача настоящего изобретения решена посредством теплообменника, включающего в себя:

пучок трубок, каждая из которых проходит в соответствующем продольном направлении и определяет канал потока рабочей текучей среды, двигающейся в указанном продольном направлении, причем в каждую трубку пучка может поступать рабочая текучая среда;

матрицу из теплопроводного материала, в которой размещены трубки указанного пучка и которая выполнена так, чтобы способствовать теплообмену между рабочими текучими средами, проходящими через соответствующие трубки указанного пучка; а также

оболочку из теплоизолирующего материала, расположенную вокруг указанной матрицы,

причем:

указанная матрица выполнена из множества секций, чередующихся с тепловыми барьерами, расположенными перпендикулярно указанному продольному направлению.

Краткое описание чертежей

Далее изобретение описано со ссылкой на прилагаемые чертежи, которые приведены исключительно в качестве неограничивающего примера и на которых:

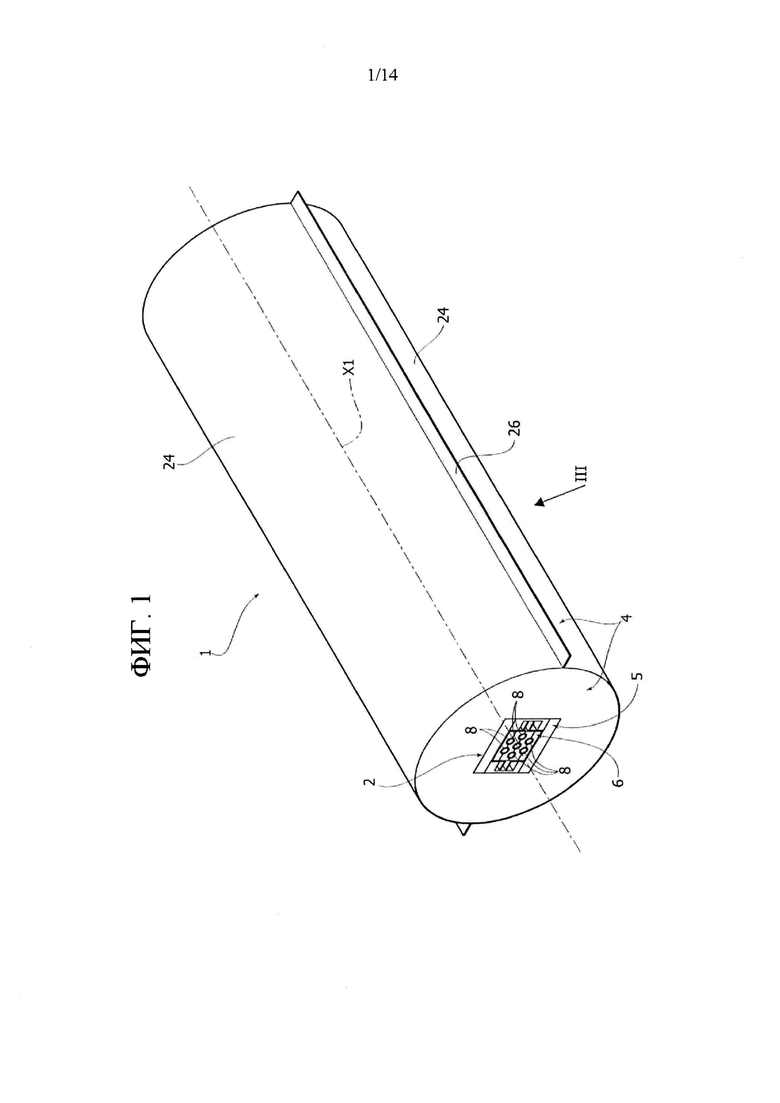

фиг. 1 - вид теплообменника в аксонометрии согласно предпочтительному варианту осуществления изобретения;

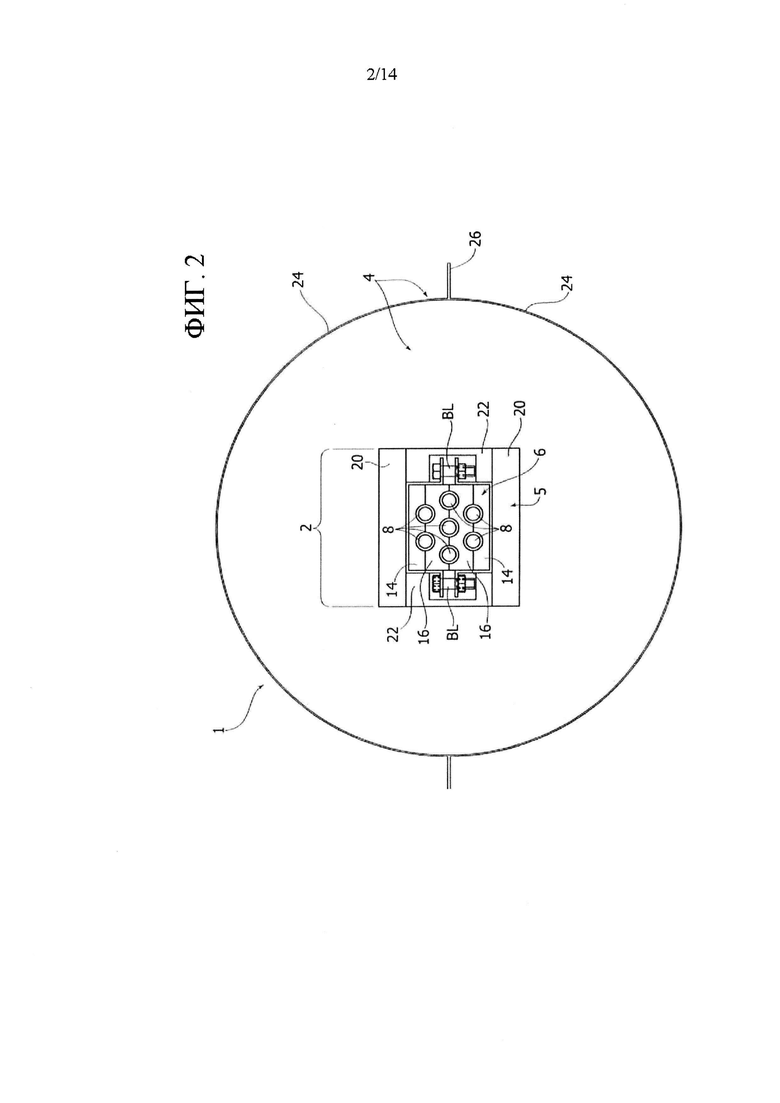

фиг. 2 - вид спереди в соответствии со стрелкой II с фиг. 1;

на фиг. 2А показано возможное расположение трубок внутри теплообменника;

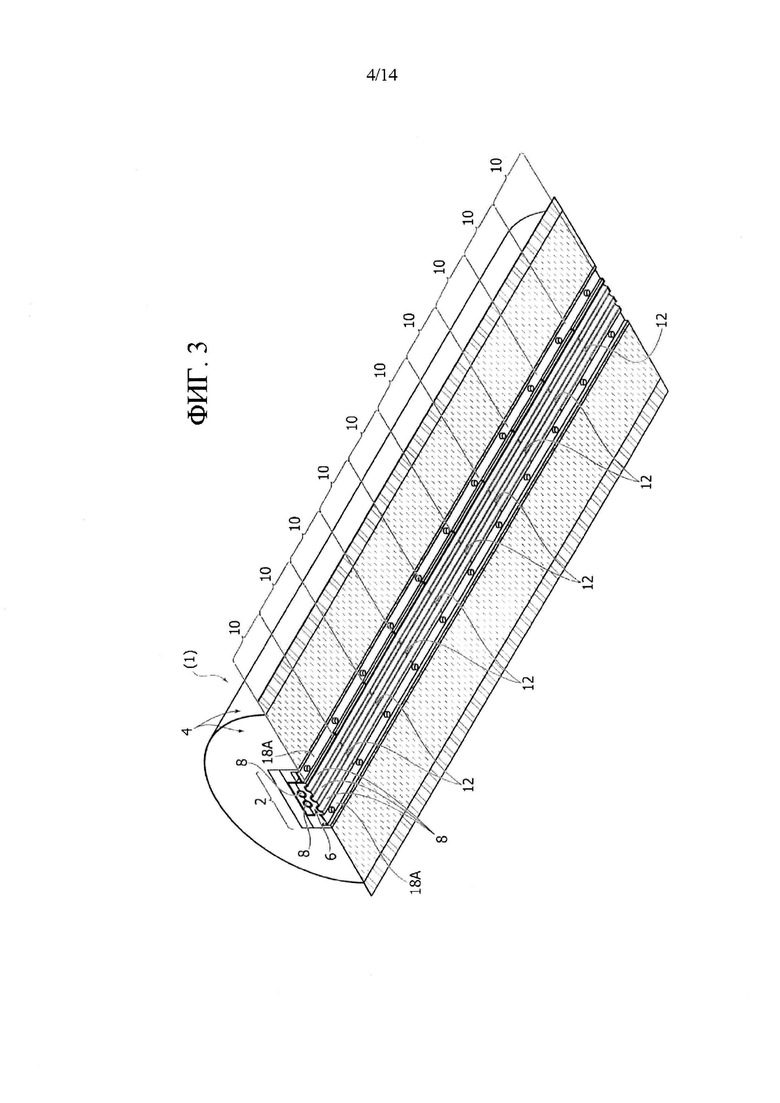

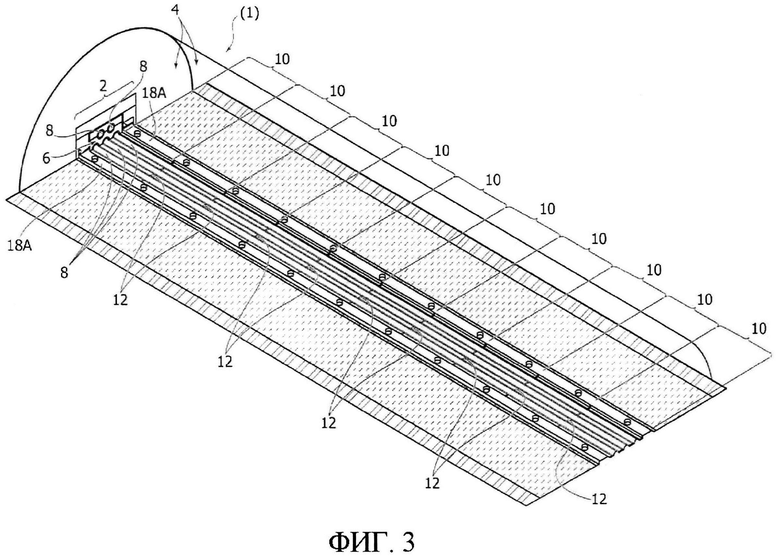

фиг. 3 - вид в аксонометрии в соответствии со стрелкой III с фиг. 1, показывающий сечение теплообменника вдоль продольной плоскости;

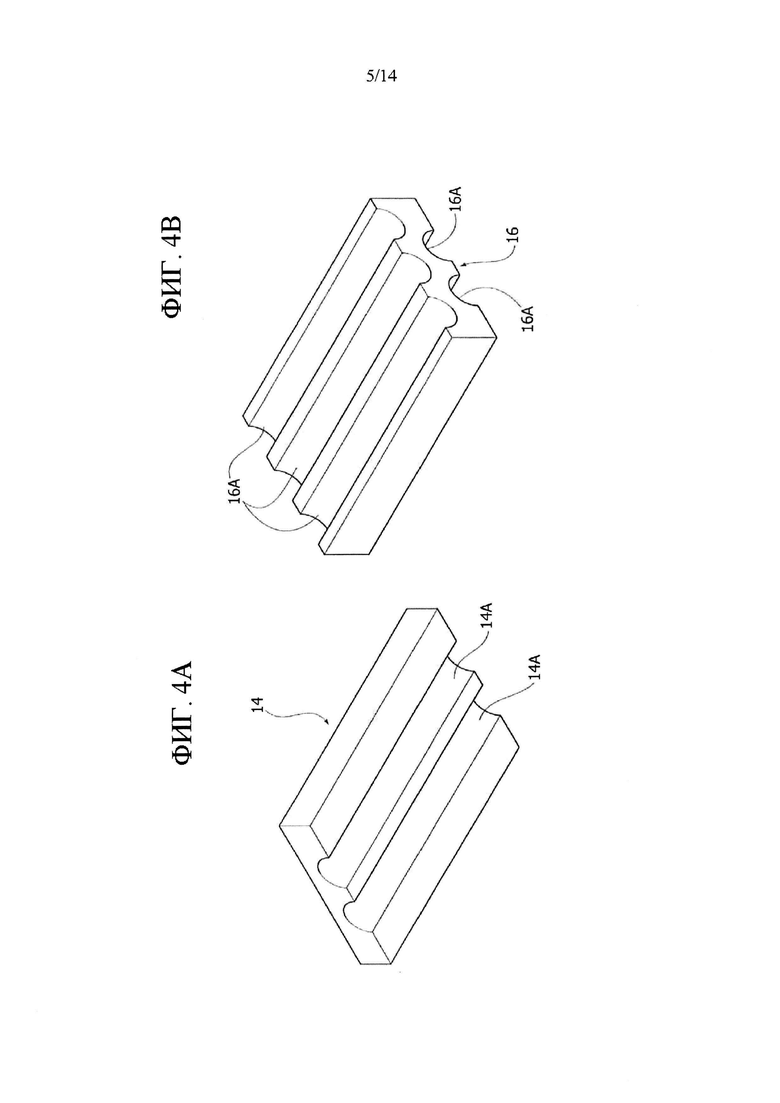

на фиг. 4А и фиг.4В показаны первый компонент и второй компонент, используемые в матрице теплообменника согласно изобретению;

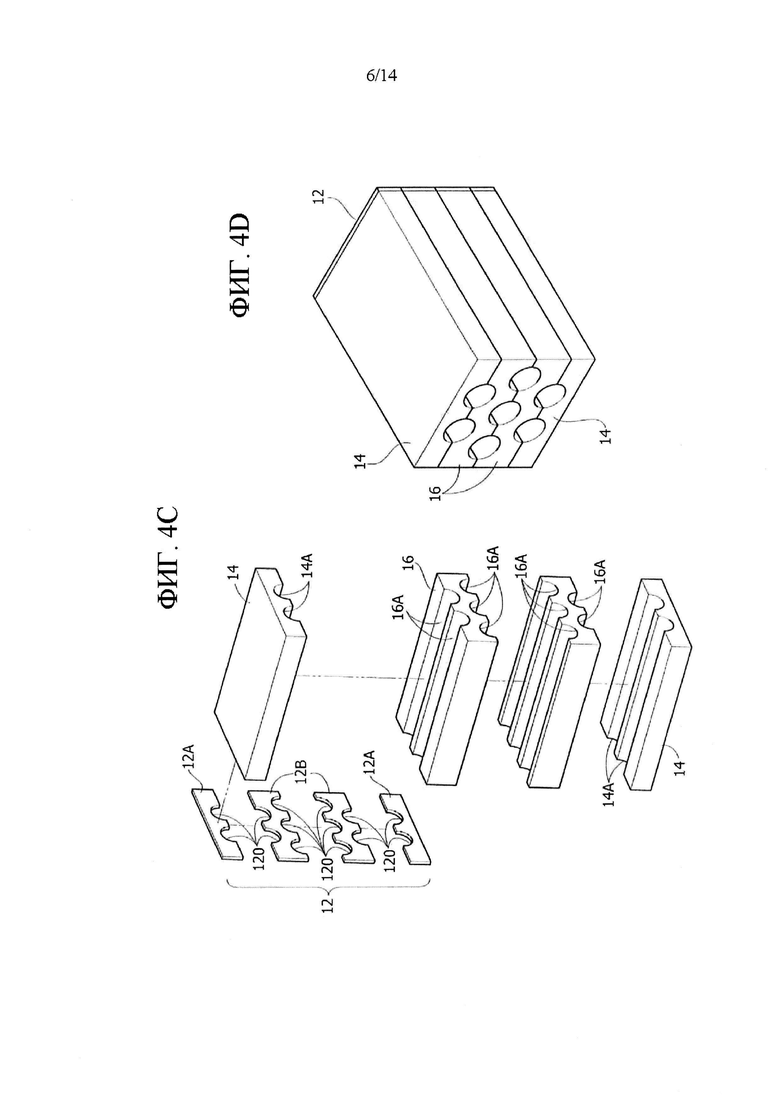

фиг. 4С представляет собой вид в аксонометрии с пространственным разделением деталей части матрицы теплообменника в соответствии с изобретением, тогда как фиг. 4D представляет собой вид компонентов, показанных на фиг. 4С, в сборе; фиг. 5, 6А и 6В иллюстрируют дополнительные компоненты, которые составляют теплообменник в соответствии с изобретением;

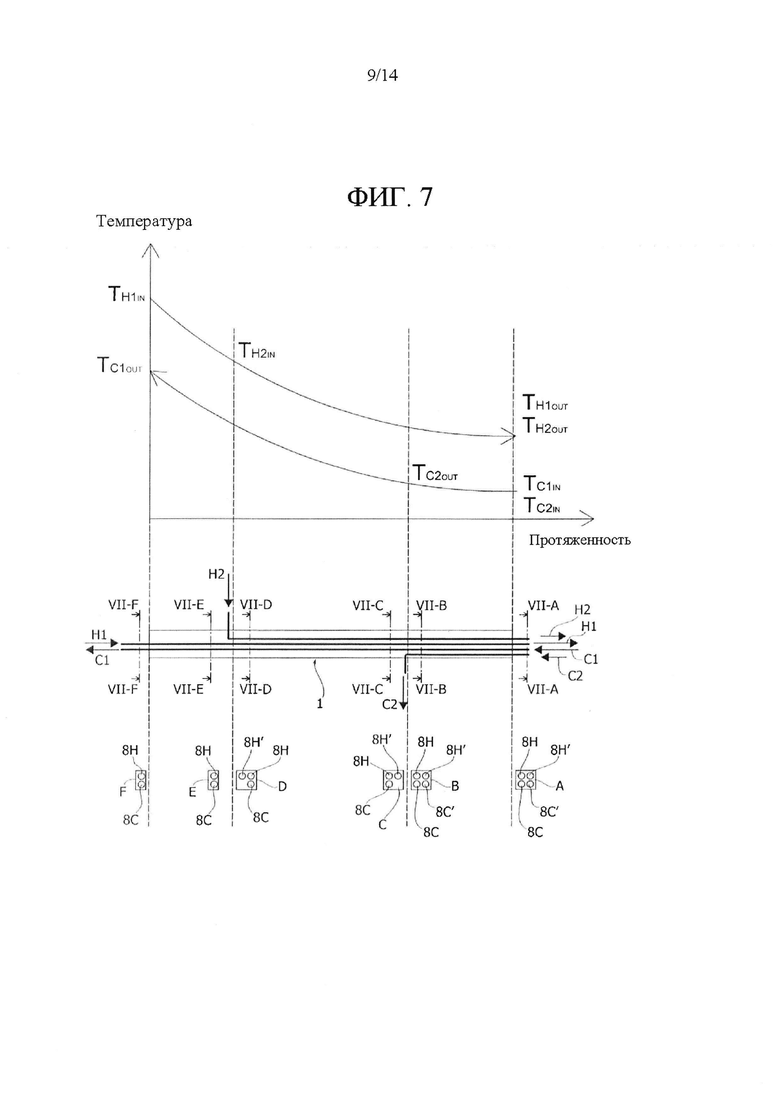

на фиг. 7 графически представлено техническое преимущество настоящего изобретения;

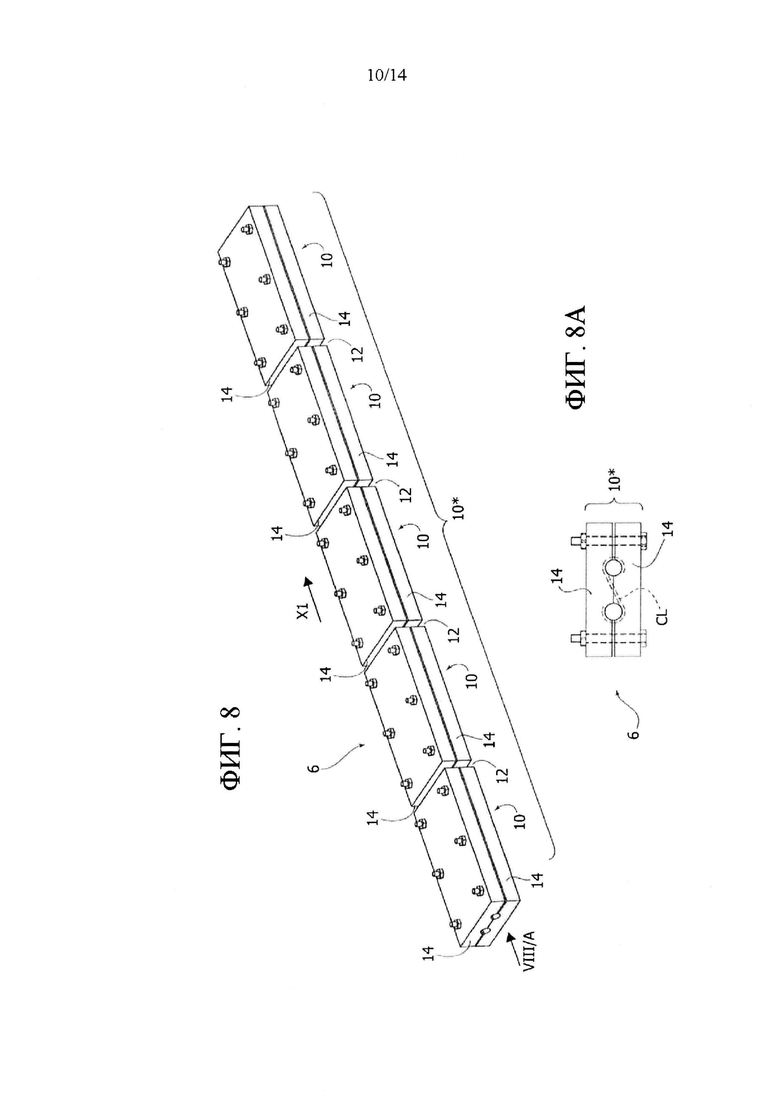

фиг. 8 - вид в аксонометрии матрицы теплообменника в соответствии с дополнительными вариантами осуществления изобретения, тогда как на фиг. 8А показан вид спереди в соответствии со стрелкой VIII/А на фиг. 8;

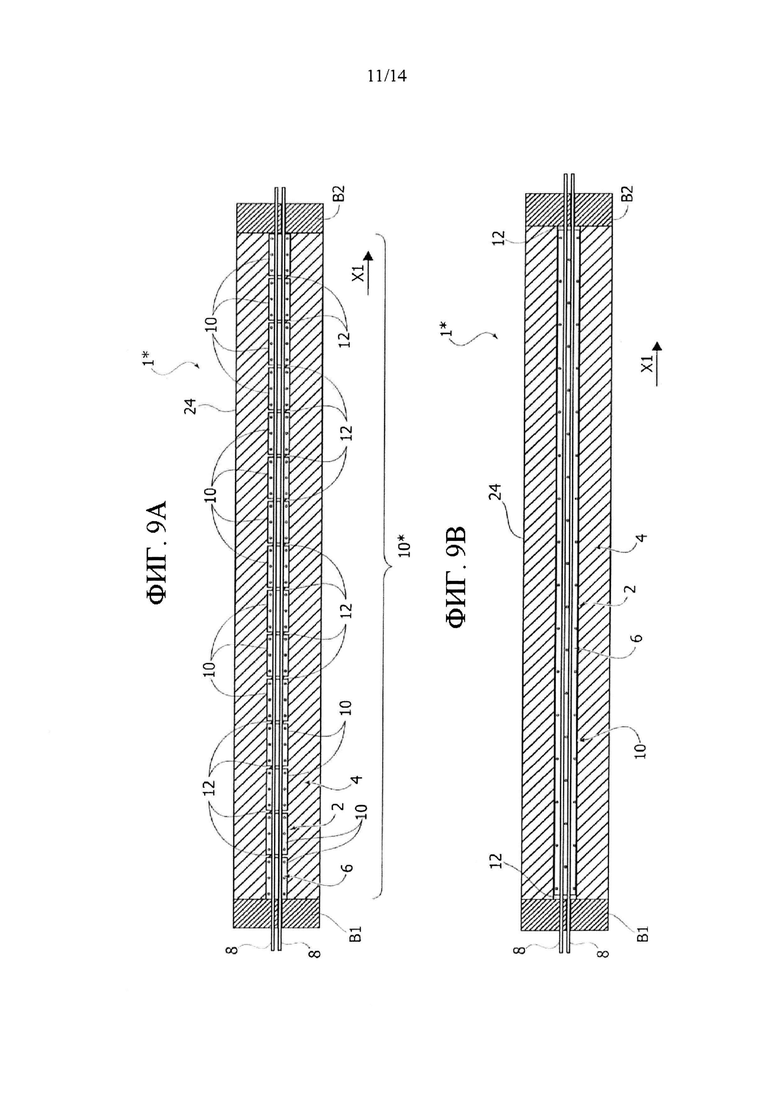

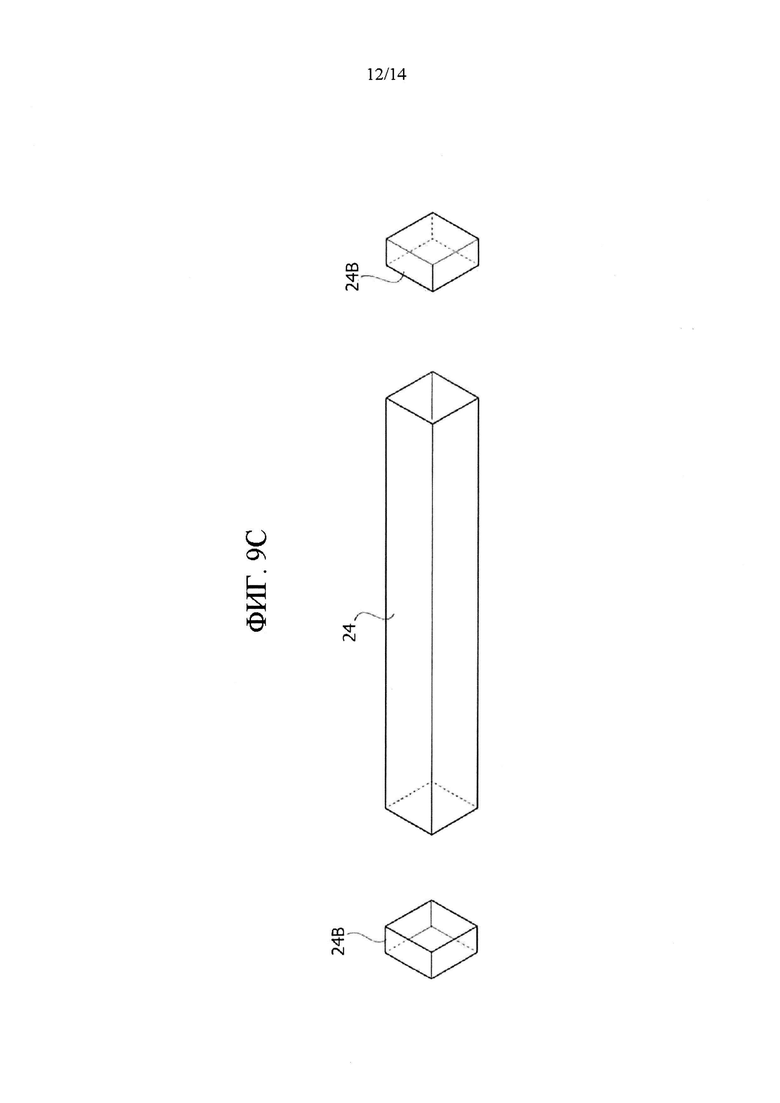

на фиг. 9А и 9В представлены виды поперечного сечения, соответственно, матрицы согласно фиг.8 и варианта той же матрицы, тогда как фиг. 9С представляет собой вид с пространственным разделением деталей оболочки теплообменника; а также

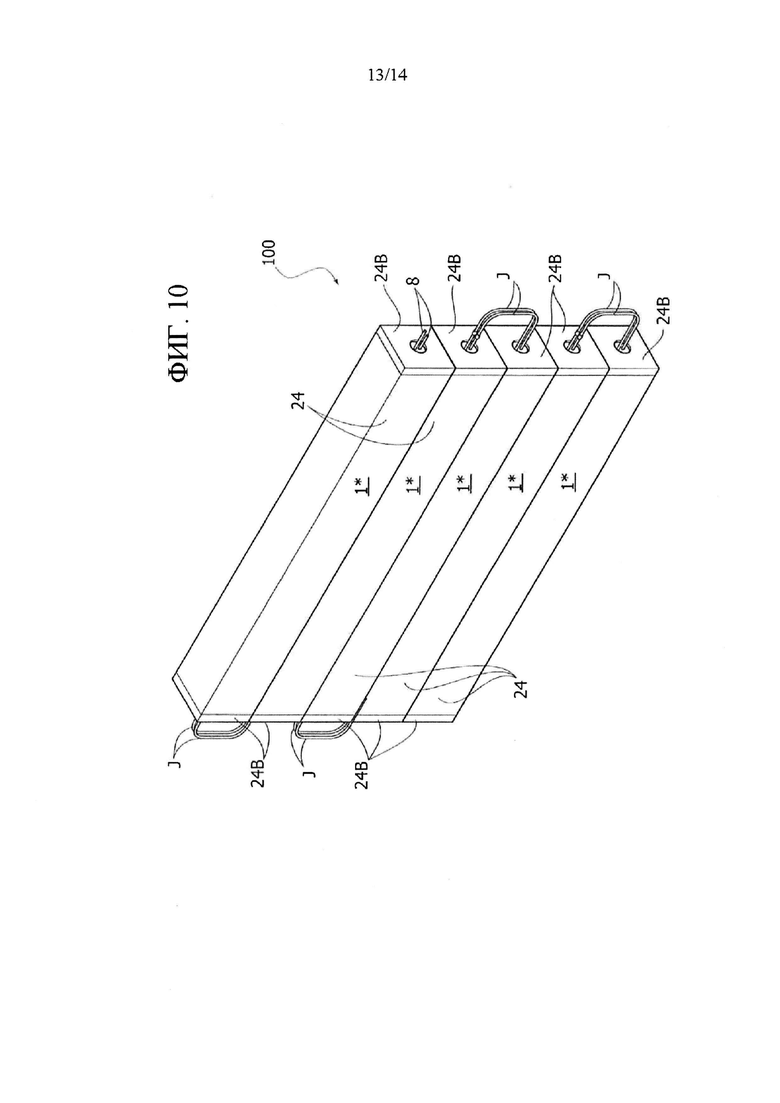

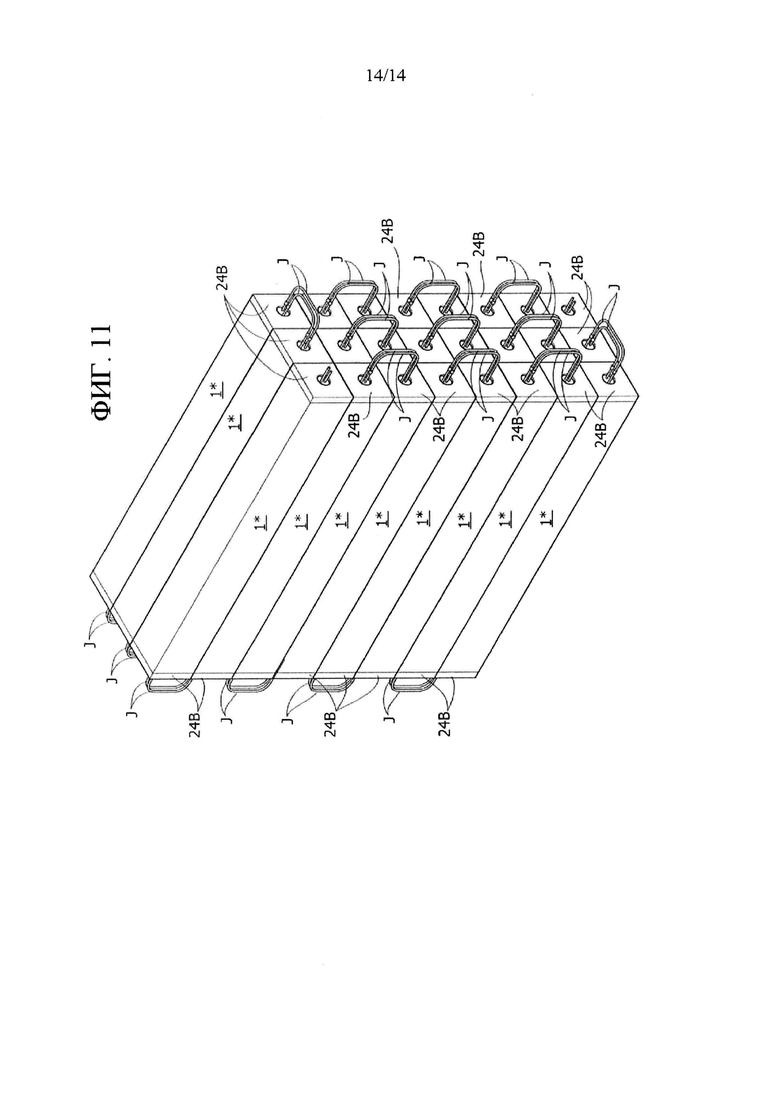

на фиг. 10 и 11 показаны виды в аксонометрии теплообменника согласно изобретению, выполненного в виде агрегата теплообменников согласно фиг. 9А или 9В.

Осуществление изобретения

Номером ссылки 1 на фиг. 1 обозначен в целом теплообменник в соответствии с предпочтительным вариантом осуществления изобретения. Теплообменник 1 содержит сердечник 2 теплообменника и оболочку 4, выполненную из изоляционного материала и расположенную вокруг сердечника 2 теплообменника.

Сердечник 2 теплообменника, в свою очередь, содержит дополнительную оболочку 5, выполненную из огнеупорного материала и матрицу 6. Матрица 6 содержит пучок трубок, включающую в себя множество трубок 8, каждая из которых проходит в соответствующем продольном направлении. В предпочтительном варианте осуществления, проиллюстрированном здесь, продольное направление совпадает для всех трубок 8 с продольным направлением теплообменника 1, определяемым его продольной осью X1. Таким образом, трубки 8 параллельны друг другу.

Трубки 8 пучка обеспечивают каналы потока для двух или более теплонесущих текучих сред, находящихся при разных температурах и в теплообменном отношении друг к другу. Эти каналы потока расположены в продольных направлениях соответствующих трубок 8. В случае предпочтительного варианта осуществления, проиллюстрированного здесь, направление каналов потока совпадает с продольным направлением X1 теплообменника.

Например, при работе только с двумя теплонесущими текучими средами первая часть трубок 8 функционирует как канал потока для первой теплонесущей текучей среды, тогда как вторая часть (остальная часть) трубок 8 функционирует как канал потока для второй теплонесущей текучей среды. Разумеется, в соответствии с направлением каждого отдельного канала работа может идти в противотоке (обычно предпочтительно) или с потоками, двигающимися в одном направлении.

В других вариантах осуществления может быть более двух рабочих текучих сред и, следовательно, более двух каналов потока: это означает, что первая часть трубок 8 пучка обеспечивает канал потока для первой рабочей текучей среды, вторая часть трубок 8 пучка обеспечивает канал потока для второй рабочей текучей среды, третья часть трубок 8 пучка обеспечивает канал потока для третьей рабочей текучей среды и т.д.

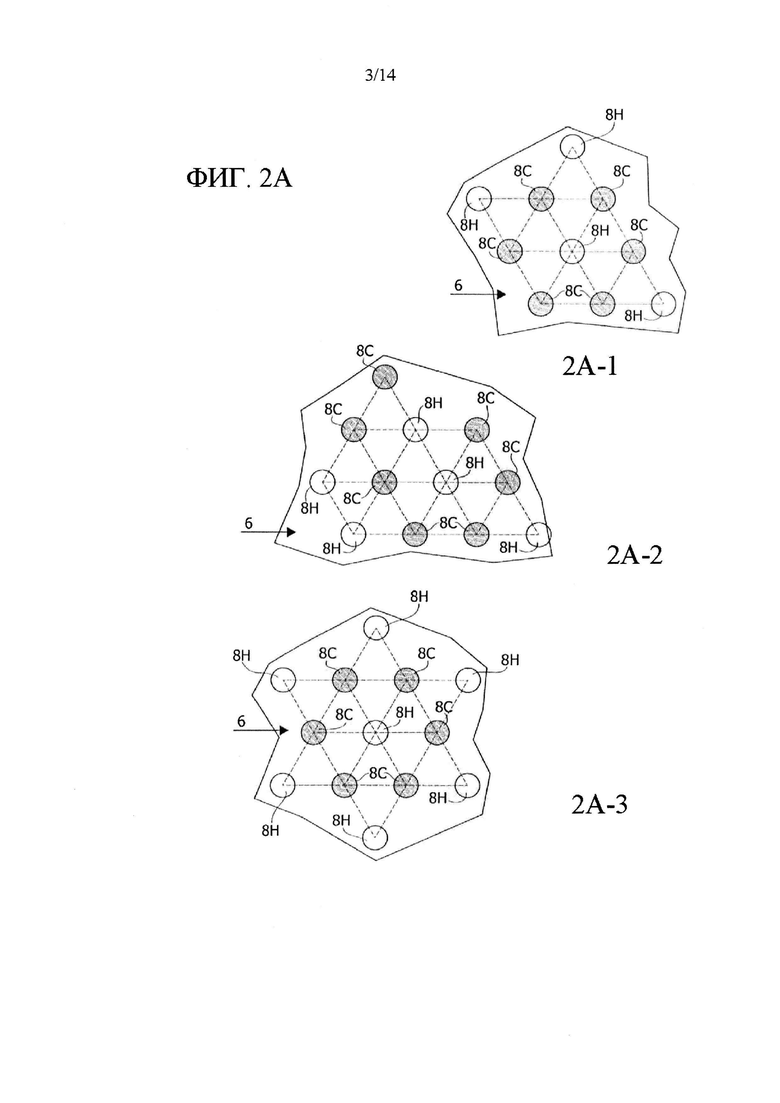

На фиг. 2 и 2А показано, что трубки 8 пучка трубок предпочтительно расположены в шахматном порядке, что в рассматриваемом здесь варианте осуществления соответствует расположению в вершинах и в центре тяжести правильного шестиугольника (или, эквивалентно, геометрии сетки из равносторонних треугольников). Следует отметить, что независимо от рассматриваемой схемы распределение трубок 8, переносящих первую рабочую текучую среду (например, горячую текучую среду, трубки 8Н), и трубок 8, переносящих вторую рабочую текучую среду (например, холодную текучую среду, трубки 8С), может быть разным. Например, как показано на фиг. 2А-1, в случае сетки из равносторонних треугольников в двух вершинах могут находиться трубки, в которых течет горячая текучая среда, тогда как третья вершина может быть занята трубкой, в которой течет холодная текучая среда.

Возможны другие варианты расположения, как, например, на фиг. 2А-2 или фиг. 2А-3 (идентично показанному на фиг. 2А-1 за исключением геометрического расположения трубок 8Н вокруг трубок 8С): необязательно существует предпочтительное расположение, поскольку теплопроводность матрицы 6 имеет первостепенное значение по сравнению с теплопроводностью стенок трубок 8, так что возможные различия положения трубок компенсируются чрезвычайно высокой теплопроводностью матрицы (относительно теплопроводности стенки трубки).

Расположение в шахматном порядке или расположение в виде сетки из равносторонних треугольников, рассматриваемое как предпочтительное с конструктивной точки зрения, может иметь мало значения с функциональной точки зрения по причинам, указанным выше: хотя отдельные расстояния между различными трубками 8 и различаются, но из-за высокой теплопроводности матрицы 6 они, по существу, эквивалентны с позиции сопротивления теплопередаче.

Как показано на фиг. 3, в представленном на ней варианте осуществления матрица 6 выполнена из теплопроводного материала, предпочтительно из меди или алюминия или синтетического алмаза, и имеет несколько секций 10, расположенных последовательно в продольном направлении X1 и разделенных соответствующими тепловыми барьерами 12, проходящими в направлении, перпендикулярном продольному направлению X1.

В общем случае тепловые барьеры, разделяющие секции 10, проходят в направлении, перпендикулярном продольному направлению каждой из трубок 8: в рассматриваемом случае (предпочтительный вариант осуществления) это эквивалентно расширению, поперечному направлению X1, но в случае продольных направлений, которые не параллельны друг другу (будь то прямо- или криволинейные), тепловые барьеры 12 проходят в направлении, перпендикулярном каждому продольному направлению. Это может привести к вариантам осуществления, в которых тепловые барьеры проходят чисто поперек (ортогонально) только одному из продольных направлений, также имеющем компонент осевого расположения по отношению к другим продольным направлениям, а также к вариантам осуществления, в которых тепловые барьеры имеют многогранные поверхности, являющиеся локально ортогональными к каждому продольному направлению.

В проиллюстрированном варианте осуществления теплообменник 1 включает в себя матрицу 6 с десятью секциями 10 и девять тепловых барьеров 12, в которых каждый тепловой барьер 12 разделяет две смежные секции 10.

Разумеется, количество секций 10 зависит от осевой длины теплообменника 1, поскольку, как будет видно ниже, предпочтительно, чтобы секции 10 имели ограниченную осевую длину в соответствии с целью, для которой они были разработаны.

По этой причине в случае вариантов осуществления теплообменника 1 с уменьшенной осевой длиной можно предусмотреть в пределе две смежные секции 10, разделенные одним тепловым барьером 12, но, как правило, имеется более двух секций 10 и более одного теплового барьера 12. Выбор количества секций 10 зависит от компромисса между эффективностью теплообменника и простотой конструкции. Эффективность теплообменника 1, в общем случае, растет с ростом количества секций 10, но, очевидно, это ведет к большей сложности конструкции.

Следовательно, матрица 6 имеет модульную конструкцию, где каждый модуль соответствует одной секции 10, и, в свою очередь, каждая секция 10 также имеет некоторую модульную конструкцию.

Каждую секцию 10 фактически получают с помощью двух пар модульных элементов, в частности, первой пары первых модульных элементов 14 и второй пары вторых конструктивных модулей 16.

Со ссылкой на фиг. 2 и фиг. 4А и 4В далее приведено описание модульных элементов 14 и 16. Каждую секцию матрицы 6 получают путем установки друг на друга в прямом контакте одного модульного элемента 14, двух модульных элементов 16 и следующего модульного элемента 14 таким образом, что модульные элементы 14 расположены на концах пакета, соответствующего последовательности модульных элементов 14-16-16-14 и имеющего элементы 14 в конечном положении и элементы 16 в промежуточном положении.

Элементы 14, 16 выполнены, по существу, в виде пластины из теплопроводного материала (медь или другой материал с высокой теплопроводностью), имеют одинаковую опорную поверхность и содержат одну или несколько осевых канавок 14А или же, соответственно, 16А, имеющих полукруглое поперечное сечение.

Полукруглая форма в этом варианте осуществления требуется из-за того, что трубки 8, составляющие пучок трубок теплообменника 1, имеют круглое поперечное сечение, так что, когда канавки элемента 14 и элемента 16 совмещены, две полукруглые секции образуют единое целое, создавая осевую полость с круглым сечением, соответствующую внешней форме трубки 8, располагаемой в этой полости.

Разумеется, в зависимости от сечения трубок 8, составляющих пучок трубок, канавки 14А, 16А могут иметь любую форму с тем единственным ограничением, что две совмещаемые канавки, образуют сечение, соответствующее внешней форме трубки из пучка трубок, чтобы обеспечить контакт между осевой полостью, созданной таким образом, и стенкой трубки.

В рассматриваемом варианте осуществления элементы 14 имеют две осевые канавки 14А только на одной стороне элемента, тогда как элементы 16 имеют две канавки 16А на одной стороне (с тем же расположением и того же размера, что и канавки 14А, а также - как представляется очевидным - в том же количестве) и три канавки 16А на другой - противоположной - стороне.

Сторона, имеющая две канавки 16А, предназначена для совмещения со стороной элемента 14, имеющей две канавки 14А (таким образом контактируя с совмещаемыми канавками), тогда как сторона, имеющая три канавки 16А, предназначена для совмещения со стороной второго элемента 16, имеющей три канавки 16А (таким образом контактируя с совмещаемыми канавками). В результате, второй элемент 16 в обязательном порядке обращен своей стороной с двумя канавками 16А к элементу 14, в частности, к стороне 14А, имеющей две канавки, таким образом определяя последние две осевые полости секции (всего семь).

Обобщая вышесказанное, независимо от количества трубок 8 пучка трубок теплообменника 1 первый модульный элемент 14 содержит некоторое первое количество осевых канавок 14А только на его одной стороне, тогда как второй модульный элемент 16 содержит некоторое количество осевых канавок 16А, равное указанному первому количеству на его первой стороне, и некоторое второе количество осевых канавок, равное первому количеству, увеличенному на единицу, на его второй стороне, противоположной первой.

Таким образом, когда стороны вышеуказанных первого и второго модульных элементов 14, 16, имеющие одинаковое количество канавок 14А, 16А, помещены друг против друга, возникает шахматное расположение сквозных отверстий, ориентированных вдоль продольной оси X1, где каждое сквозное отверстие выполнено с возможностью прохождения в нем соответствующей трубки 8 пучка трубок.

Это хорошо видно на изображении в аксонометрии с пространственным разделением деталей на фиг. 4С, а также в собранном виде на фиг. 4D, показывающим, по существу, секцию 10 матрицы в комбинации с тепловым барьером 12.

Снова обращаясь к фиг. 4С и 4D, можно видеть, что предпочтительно каждый тепловой барьер 12 проходит через все поперечное расширение секций 10, разделяя их на отсеки и изолируя их термически в целом друг от друга.

Для этой цели тепловой барьер 12 может быть предусмотрен альтернативно как диафрагма, выполненная из теплоизолирующего материала, такого как оксид алюминия, графит, керамические материалы, стеклокерамика Macor®, оксиды магния, огнеупорные материалы или другие известные изоляционные материалы, а также может быть образован пустым зазором, содержащим только воздух или инертный газ или же откачанным до вакуума.

В предпочтительном варианте осуществления, таком как тот, который показан на фигурах и, в частности, на фиг. 4С и 4D, тепловой барьер 12 выполнен в виде диафрагмы, изготовленной из теплоизолирующего материала (еще раз - оксид алюминия, графит, керамические материалы, стеклокерамика Macor®, оксиды магния, огнеупорные материалы или другие эквивалентные изоляционные материалы), с модульной конструкцией, содержащей четыре части: две части 12А и две вторые части 12В, расположенные последовательно друг относительно друга в соответствии со схемой 12А-12 В- 12 В-12 А.

Части 12А имеют опорную поверхность, соответствующую поперечному сечению элементов 14, и выполнены с возможностью установки на соответствующий элемент 14. Части 12В, вместо этого, имеют опорную поверхность, соответствующую поперечному сечению элементов 16, и выполнены с возможностью установки на соответствующий элемент 16. Для частей диафрагмы 12 термин "опорная поверхность" используется потому, что они соответствуют, по существу, пластинам, т.е. элементам с малой осевой протяженностью.

Каждая первая часть 12А представляет собой пластину, выполненную из теплоизолирующего материала, предпочтительно оксида алюминия (или, вообще, любого из изоляционных материалов, указанных выше), по периметру которой имеются одно или несколько углублений 120, расположенных только на одной стороне.

Каждая вторая часть 12В представляет собой пластину, выполненную из теплоизолирующего материала, предпочтительно оксида алюминия (вообще, любого из изоляционных материалов, указанных выше), содержащую углубления 120 на первой стороне и на второй стороне периметра, противоположных друг другу.

Первая часть 12А содержит первое количество углублений 120 (в данном случае два), равное первому количеству осевых канавок 14А на модульном элементе 14.

Вторая часть 12 В содержит:

- количество углублений 120, равное первому количеству углублений 120 на вышеуказанной первой стороне периметра; а также

- второе количество углублений 120, равное первому количеству углублений, увеличенному на единицу, на вышеуказанной второй стороне периметра таким образом, что, когда стороны первой и второй частей 12А, 12В, имеющие одинаковое количество углублений 120, установлены друг против друга, возникает шахматное расположение отверстий, имеющих оси, параллельные продольному направлению X1, и имеющих одинаковое положение, количество и расположение, как отверстия в шахматном порядке, определенные пакетом модульных элементов 14, 16, 16, 14; поэтому специалисту понятно, что второе количество углублений 120 равно второму количеству канавок 16А на второй стороне модульного элемента 16 (или, эквивалентно, первому количеству осевых канавок 14А на модульном элементе 14 или на первой стороне модульного элемента 16).

Затем каждая трубка 8 может быть вставлена, по сути, свободным скольжением в осевом направлении в последовательности осевых сквозных отверстий, характеризующейся чередованием осевого сквозного отверстия на секции 10, определяемого установкой модульных элементов 14 и/или 16 (14-16, 16-16) друг против друга, и осевого сквозного отверстия, определяемого установочными участками 12А и/или 12В (12А-12А, 12В-12В) друг против друга, а затем продолжающейся осевым сквозным отверстием в следующей секции 10, имеющей аналогичное положение.

В случае если тепловой барьер 12 образован пустым зазором, содержащим только воздух или инертный газ или же вакуум, каждая трубка 8 может быть вставлена, по сути, свободным скольжением в осевом направлении в последовательности осевых сквозных отверстий, расположенных аналогично в каждой секции 10 (каждое отверстие определяется установкой модульных элементов 14 и/или 16 друг против друга).

Как показано на фиг. 2, фиг. 4С и фиг. 4D, пакеты модульных элементов 14, 16, составляющих секции 10 (фиг. 3) матрицы 6, плотно сжаты вместе парой металлических профилей 18 (фиг. 5), имеющих, по существу, С-образное поперечное сечение.

Профили 18 расположены по всей осевой длине матрицы 6 и соединены друг с другом с помощью фланцевого соединения, здесь получаемого посредством болтов BL, входящих в отверстия на боковых фланцах 18А профилей 18.

Разумеется, специалист понимает, что возможны другие формы соединений, например, с помощью кронштейнов с квадратным или прямоугольным сечением с болтами, закрепленными в верхней части, где элементы 14 и 16 будут уложены друг на друга, в результате чего усилие, создаваемое при вкручивании болтов, сжимает сами элементы вместе, или же с помощью сварки, или любым другим известным способом, способным сжать вышеуказанные элементы 14 и 16 вместе.

Оболочка, изготовленная из огнеупорного материала 5, расположена вокруг матрицы 6 и вставлена в призматическую полость, имеющую форму, комплементарную внешней форме оболочки 5, полученной в оболочке 4, изготовленной из теплоизолирующего материала, который также окружает матрицу 6.

Оболочка 5 также имеет модульную конструкцию. В частности, как показано на фиг. 2 и 6А, оболочка 5 из огнеупорного материала, содержит два первых модульных элемента 20 из огнеупорного материала, показанных на фиг. 6 В, которые выполнены, по существу, как плоские пластины из огнеупорного материала, а также два вторых модульных элемента 22 из огнеупорного материала, имеющих, по существу, С-образное поперечное сечение, показанное на фиг. 6А.

Модульные элементы 20, 22 имеют осевую длину, равную осевой длине теплообменника, или, альтернативно, они могут иметь осевую длину, равную ее части, и могут иметь тепловые барьеры между ними, расположенные в положениях, совпадающих с тепловыми барьерами матрицы.

Как можно видеть на фиг. 2, матрица 6, удерживаемая профилями 18, по существу, встроена в оболочку 5 из огнеупорного материала: два модульных элемента 20 расположены на противоположных сторонах матрицы 6 (относительно соединения между парой профилей 18), выступающих сбоку, чтобы идентифицировать две призматические подполости вокруг областей, занятых фланцами 18А.

В этих подполостях размещены два дополнительных модульных элемента 22, С-образная форма которых позволяет размещать болты BL и, конечно, фланцы 18А.

Предпочтительно оболочку 4 изоляционного материала, кроме того, удерживают снаружи два полуцилиндрических кожуха 24, соединенные вместе через продольные фланцы 26, которые также соединены болтами или сварены вместе.

Работа теплообменника 1 описана ниже.

Как показано на фиг. 1 и фиг. 2, трубки 8 пучка трубок теплообменника выполнены с возможностью подачи в них при использовании двух рабочих текучих сред, имеющих разную температуру.

Концы трубок 8 могут сами функционировать как входные или выходные отверстия для рабочих текучих сред и могут быть непосредственно присоединены к рабочим частям другого компонента, например, к объединенному реактору окисления и газификации в сверхкритической воде, такому, как описанный в патентных заявках №102016000009465, 102016000009481, 102016000009512, поданных в тот же день от имени настоящего заявителя, или в рамках комбинированного процесса окисления и газификации в сверхкритической воде, такого, как описанный в патентной заявке №102015000011686, поданной 13 апреля 2015 г. Соединение можно получить с помощью фланцев или же трубных соединений.

Независимо от способа, выбранного для соединения, через первый комплект трубок 8 (одна или несколько трубок) проходит первая рабочая текучая среда в первом направлении потока, а через второй комплект трубок 8 (в количестве, дополняющем общее количество по отношению к количеству первого комплекта) проходит вторая рабочая текучая среда во втором направлении потока, предпочтительно противоположном первому (работа в противотоке). Если количество рабочих текучих сред более двух, то могут быть рабочие текучие среды, идущие по соответствующим трубкам 8 в одном направлении, и рабочие текучие среды, идущие по трубкам 8 в противотоке.

В общем, теплообменник 1 можно использовать с рабочими текучими средами с различным давлением и с различным химическим составом. Стойкость к давлению и химическим веществам определяется стенками отдельных трубок 8, которые могут быть выбраны из моделей, обычно доступных на рынке. Трубки 8 для различных потребностей, обусловленных химическим составом и давлением рабочих текучих сред, могут быть изготовлены из простой стали для строительных целей или же из высокопрочной стали и могут иметь разную толщину стенок (например, для горячей текучей среды можно использовать трубку, изготовленную из Inconel 825, поскольку эта среда проявляет сильную коррозионную активность и имеет высокое давление, тогда как для холодной текучей среды можно использовать трубку из простой углеродистой стали, поскольку эта среда является некоррозионной и имеет низкое давление).

По каждой трубке может проходить различная текучая среда, отличающаяся химическим составом, давлением, температурой и другими физическими характеристиками.

Теплообмену между двумя (или более) рабочими текучими средами внутри теплообменника способствует при работе матрица 6.

Матрица 6 выполнена из материала с высокой теплопроводностью, ориентировочно от 100 до 400 Вт/м°С, но для различных нужд и для конкретных применений можно в качестве материала для матрицы 6 использовать прокатную сталь с теплопроводностью приблизительно 52 Вт/м°С или же для других применений (как, например, охлаждение микропроцессоров в специальных приложениях, в частности, в аэрокосмической отрасли) может быть использован синтетический алмаз с теплопроводностью приблизительно 1200 Вт/м°С, обеспечивая передачу теплового потока в радиальном направлении относительно трубок 8, идущего между первым и вторым комплектами трубок 8.

Использование матрицы 6 в качестве средства для теплообмена между трубками 8 и - как логическое следствие между текучими средами, протекающими в них, - позволяет исключить использование двухтрубной технологии, в то же время сохраняя эффективность теплообмена на том же уровне, если даже не увеличить ее.

Секционная конструкция матрицы 6, обусловленная наличием тепловых барьеров 12, в секциях которой находится матрица 6, является технически целесообразный для осевого ограничения распространения тепловых потоков. Другими словами, секционирование матрицы позволяет ограничить температурный градиент каждой секции в осевом направлении, существенно усиливая тепловые потоки в радиальном направлении (в плоскостях, перпендикулярных оси X1). По этой причине, как и предполагалось в начале, осевая длина секций 10 должна быть не слишком большой, чтобы предотвратить распространение тепла в осевом направлении вдоль поперечного сечения и, как следствие, снижение эффективности теплообмена.

Продольное распространение тепловых потоков прерывается благодаря тепловым барьерам 12, изолирующим последовательные секции матрицы 6, тем самым повышая эффективность теплообменника. Осевое тепловое расширение трубок 8 является, кроме того, предпочтительным при их установке в свободно скользящем состоянии внутри матрицы 6, что позволяет избежать использования, например, дорогостоящих плавающих головок.

Таким образом, можно получить теплообменники любой длины с использованием трубок из высокопрочных материалов, таких как Inconel 825 или AISI 316L, которые являются коммерчески доступными и не требуют дорогостоящих процессов обработки, необходимых для изготовления трубок традиционного двухтрубного теплообменника.

Стоимость производства теплообменника 1 намного ниже, чем у двухтрубного теплообменника той же мощности, поскольку в дополнение к минимальному количеству стружки для достижения требуемых допусков и размеров, эти трубки, как уже упоминалось, могут быть выбраны также из недорогих моделей, обычно уже присутствующих на рынке, тогда как в обработке трубок для двухтрубных теплообменников стружка представляет собой больший процент отходов, т.к. эти трубки получают путем механической обработки с удалением припуска литых монолитных слитков.

Поскольку матрица 6 позволяет трубкам 8 скользить относительно друг друга до некоторой степени (которая, в то же время, является незначительной по сравнению с обычным тепловым расширением, наблюдаемым в двухтрубных теплообменниках), это позволяет автоматически компенсировать тепловое расширение, полностью устраняя необходимость в плавающих головках или крупных компенсационных швах. Кроме того, любое возможное тепловое расширение трубок 8 может быть скомпенсировано за счет подсоединенных к ним трубок, которые идут, например, от других компонентов, расположенных вверху или внизу по потоку: при установке в эти трубки колен и/или изгибов их деформируемость позволяет устранять деформации, возникающие из-за возможного теплового расширения.

Кроме того, следует принять во внимание, что модульная конструкция теплообменника 1 позволяет осуществлять довольно быстро модернизацию уже существующего оборудования. В частности, можно изменять теплообменную способность теплообменника 1 просто добавлением или удалением трубок 8 из матрицы 6 в соответствии с требуемой характеристикой.

В этом смысле модульность теплообменника 1 дает возможность установки в любом продольном разрезе самого теплообменника одной или более дополнительных трубок 8С (холодная текучая среда) или же 8Н1 (горячая текучая среда). Каждая из этих дополнительных трубок принимает горячую текучую среду (8Н1) или холодную текучую среду (8С) при температуре, отличной от температуры горячей или холодной (соответственно) текучей среды на входе в концевые секции теплообменника (трубки 8Н, 8С), но соответствующей температуре, близкой к температуре горячей или холодной текучей среды, текущей в трубках 8Н, 8С в секции, где установлены дополнительные трубки. Цель состоит в том, чтобы максимизировать силу тяги (пропорциональную разности температуры текучих сред в отношении теплообмена), предотвращая образование т.н. "замедления теплообмена", т.е. появление таких секций теплообменника 1, в которых сила тяги исчезает, потому что текучие среды в отношении теплообмена имеют одинаковую температуру.

Вышеприведенное проиллюстрировано на фиг. 7, где схематично показан для простоты теплообменник 1, имеющий только две трубки 8, в частности трубку 8Н для первой горячей текучей среды и трубку 8 С для первой холодной текучей среды, простирающиеся на всю продольную протяженность теплообменника (входы/выходы на концах теплообменника 1). Кроме того, теплообменник 1 содержит трубку 8Н', которая позволяет вводить вторую горячую текучую среду во входную секцию ниже по потоку от входной секции первой горячей текучей среды, причем выход находится в точке, соответствующей выходу первой горячей текучей среды. Наконец, теплообменник 1 содержит трубку 8С, которая позволяет вводить вторую холодную текучую среду в месте, соответствующем входу первой холодной текучей среды, причем эта вторая холодная текучая среда выходит из теплообменника в точке, соответствующей секции вверх по потоку от выхода первой холодной текучей среды. Ситуация представлена как работа в противотоке (как это видно также на диаграмме, изображенной выше теплообменника на фиг. 7).

Схематические виды, изображенные на фигуре ниже теплообменника, иллюстрируют его секции, соответствующие траекториям VIIА-VII-A, VII-B-VII-B; VII-C-VII-C; VII-D-VII-D; VII-E-VII-E; VII-F-VII-F, и обозначены буквами А, В, С, D, Е, F, соответственно. Секции, где установлены дополнительные трубки, соответствуют буквам D, В.

Ссылки, принятые на диаграмме, приведенные выше схематического изображения теплообменника 1, кроме того, имеют следующее значение:

TH1IN: температура первой горячей рабочей текучей среды на входе в теплообменник 1;

TH2IN: температура второй горячей рабочей текучей среды на входе в секцию D на теплообменнике 1;

TH10UT: температура первой горячей рабочей текучей среды на выходе из теплообменника 1;

TH2OUT: температура второй горячей рабочей текучей среды на выходе из теплообменника 1;

TC1IN: температура первой холодной рабочей текучей среды на входе в теплообменник 1;

TC2IN: температура второй холодной рабочей текучей среды на входе в теплообменник 1;

ТС1OUT: температура первой холодной рабочей текучей среды на выходе из теплообменника 1; а также

TC2OUT: температура второй холодной рабочей текучей среды на выходе из секции В теплообменника 1.

Как можно заметить, имеет место полное подобие температурных профилей горячих рабочих текучих сред и холодных рабочих текучих сред: вторая горячая рабочая текучая среда имеет входную температуру TH2IN, идентичную температуре первой горячей текучей среды в секции D, и выходную температуру TH2OUT, идентичную выходной температуре TH1OUT первой горячей текучей среды. Вторая холодная рабочая текучая среда имеет входную температуру TC2IN, идентичную входной температуре первой холодной текучей среды TC1IN, и выходную температуру TC2OUT, идентичную температуре первой холодной текучей среды в секции В.

В альтернативных вариантах осуществления изобретения, кроме того, оболочка 4 из изоляционного материала сама по себе может быть изготовлена из огнеупорного изоляционного материала, тем самым устраняя необходимость в оболочке 5. Эффективность того или иного решения зависит, конечно, от технических требований и затрат, связанных с каждой конструкцией.

В дополнение ко всем преимуществам, указанным выше, такая модульная конструкция теплообменника 1 также подходит для производства теплообменников, состоящих из наборов теплообменников 1* (имеющих функцию модульных теплообменников или, более точно, модульных теплообменных агрегатов), связанных друг с другом по текучей среде в соответствии с логикой, которая зависит от потребностей (последовательные, параллельные или смешанные соединения). По существу, в этих вариантах осуществления каждый теплообменник 1 сохраняет свою собственную модульную конструкцию и одновременно функционирует как конструктивный модуль для теплообменника более высокого уровня. Конечно, можно также использовать теплообменник 1* как независимое устройство: то, что будет описано далее, следует понимать просто как возможный и предпочтительный вариант применения.

Пример этого варианта осуществления представлен на фиг. 8-11. Фиг. 10 и 11 показывают теплообменник 100, собранный из нескольких теплообменников 1*, в двух различных вариантах: один (фиг. 10) - одномерный массив (или линейный массив), другой (фиг. 11) - множественный массив (или двухмерный массив).

Фиг. 8, 9А, 9В и 9С иллюстрируют, вместо этого, теплообменник 1 в предпочтительном варианте осуществления в свете применения, показанного на фиг. 10 и 11.

Теплообменник 1* на фиг. 8, 9А и 9В содержит сердечник 2 теплообменника и оболочку 4 из изоляционного материала, установленную вокруг сердечника 2 теплообменника. Сердечник 2 теплообменника преимущественно не имеет дополнительной оболочки 5 из огнеупорного материала, в основном для соблюдения габаритных размеров; в других вариантах осуществления, однако, можно предусмотреть также оболочку 5.

Сердечник 2 теплообменника содержит матрицу 6, в которой в этих вариантах осуществления размещается пучок трубок, включая пару трубок 8, каждая из которых проходит в соответствующем продольном направлении. В предпочтительном варианте, проиллюстрированном здесь, продольное направление совпадает для всех трубок 8 с продольным направлением соответствующего теплообменника 1, идентифицированным его продольной осью X1. Трубки 8, следовательно, все параллельны друг другу. Конечно, можно предусмотреть любое количество трубок 8.

Кроме того, на концах пучка трубок установлены первая концевая пластина В1 и вторая концевая пластина В2, выполненные из изоляционного материала. Трубки 8, выходящие из каждого теплообменника 1*, проходят через концевые пластины В1 и В2.

Ссылка 24 (фиг. 9С) здесь обозначает металлический кожух призматической формы с функцией, как и у описанного выше кожуха 24, только адаптированный к новой форме теплообменника 1 (призматическая, а не цилиндрическая, хотя может быть предусмотрен и цилиндрический вариант). Кожух 24 установлен снаружи оболочки 4 и закрыт на противоположных концах двумя концевыми пластинами 24В, обеспечивающим возможность прохождения через них трубок 8.

Трубки 8 пучка обеспечивают каналы потока для двух (или более) теплонесущих текучих сред, имеющих разную температуру и находящихся в состоянии теплообмена друг с другом. Эти каналы потока расположены в продольных направлениях соответствующих трубок 8. В случае предпочтительного варианта осуществления, проиллюстрированного здесь, направление каналов потока совпадает с продольным направлением X1 теплообменника.

Также в этом варианте осуществления матрица 6 выполнена из теплопроводного материала, предпочтительно из меди или алюминия или синтетического алмаза, и содержит несколько секций 10, расположенных последовательно в продольном направлении X1 и чередующихся с соответствующими тепловыми барьерами 12, вытянутыми в направлении, перпендикулярном к продольному направлению X1 (фиг. 8, 9А).

Тепловые барьеры 12, разделяющие секции 10, вытянуты в направлении, перпендикулярном продольному направлению каждой из трубок 8: в этом случае это эквивалентно расположению в направлении, перпендикулярном направлению X1, но в случае продольных направлений, которые не параллельны друг другу (независимо от того, являются ли они прямо- или криволинейными), тепловые барьеры 12 вытянуты в направлении, перпендикулярном к каждому продольному направлению.

В варианте осуществления, показанном на фиг. 9А, матрица 6 содержит пятнадцать секций 10 и четырнадцать тепловых барьеров 12, где каждый тепловой барьер 12 разделяет две смежные секции 10. Матрица показана в увеличенном виде на фиг. 8, но для целей иллюстрации изображено только пять из пятнадцати секций.

Конечно, количество секций 10 зависит от осевой длины теплообменника 1*, поскольку, как будет видно ниже, предпочтительно, чтобы секции 10 имели ограниченную осевую длину с учетом результатов, для которых они разработаны.

Каждая секция 10 имеет модульную конструкцию, как описано ранее. В частности, каждую секцию 10 получают путем установки двух модульных элементов 14, аналогичных описанным ранее, друг на друга, т.е. модульных элементов с полукруглыми канавками 14А только с одной стороны. В показанном здесь варианте осуществления (см. фиг. 8А) модульные элементы 14 контактируют только с поверхностью между канавками 14 А.

Предпочтительно, S-образный зажим, обозначенный здесь как CL, зажимает трубки 8 на тепловых барьерах 12.

Как показано на фиг. 10 и 11, теплообменник 100 содержит несколько теплообменников 1*, трубки 8 которых связаны по текучей среде посредством соединений, обозначенных здесь как J (эти соединения здесь имеют U-образную форму).

В варианте осуществления, показанном на фиг. 10, теплообменник 100 содержит одномерный (линейный) массив теплообменников 1*, расположенных рядом друг с другом (на фиг. 10 теплообменники 1* расположены друг над другом, но на практике -при условии, что гидравлические соединения выполнены, как показано или в соответствии с потребностями, - можно устроить теплообменник 100 с любой ориентацией), где каждое соединение J поворачивает поток текучей среды, по существу, на 180°, обеспечивая присоединение к трубкам 8 ближайшего примыкающего теплообменника 1*. Теплообменник 100, по существу, представляет собой комплекс теплообменных "картриджей" (или модульных теплообменных агрегатов), каждый из которых состоит из одного теплообменника 1*. Соединения J могут иметь любую форму, соответственно приводя к возникновению теплообменников 100, конструкция которых может отличаться от того, что показано на фиг. 10 и 11. Каждое соединение представляет собой трубную секцию, предназначенную для соединения с трубкой 8 вверх по потоку и с трубкой 8 вниз по потоку. Кроме того, соединения J предпочтительно изолированы с помощью покрытия из теплоизолирующего материала. Кроме того, соединения J, по существу, обладают большей деформируемостью, чем остальная конструкция, так что они могут способствовать компенсации дифференциальных тепловых расширений.

Дополнительно, теплообменник 100, также рассматриваемый в целом и со ссылкой на продольное направление трубок 8, весь целиком содержит матрицу из теплопроводного материала, в которой расположены трубки 8 и которая состоит из секций 10, разделенных тепловыми барьерами 12. Это условие необходимо контролировать при разработке теплообменника 100. Следует, кроме того, иметь в виду, что межкартриджные трубные секции 1* (соединения J) сами по себе являются тепловыми барьерами по отношению к матрице 6.

По существу, в теплообменнике 100 каждый тепловой барьер 12 - проходящий в направлении, перпендикулярном направлению X1, - состоит из комплекса соединений J, гидравлически соединяющих трубки 8 модульных теплообменных агрегатов теплообменника 100, где модульные теплообменные агрегаты соответствуют теплообменникам 1*.

Каждый модульный теплообменный агрегат 1* фактически определяет секцию 10* матрицы теплообменника 100. В случае варианта осуществления, показанного на фиг. 9А, секция 6 матрицы каждого модульного теплообменного агрегата 1*, в свою очередь, состоит из множества секций 10, разделенных тепловыми барьерами 12, проходящими в направлении, перпендикулярном продольному направлению X1.

То же самое относится к варианту осуществления по фиг. 11, в котором три линейных массива теплообменников 1* расположены рядом друг с другом, образуя двумерный массив из 8 х 3 теплообменников 1*.

Также в этом варианте осуществления трубки 8 каждого теплообменника 1* гидравлически присоединены посредством соединений, обозначенных здесь как J (эти соединения здесь имеют U-образную форму), к соответствующим трубкам 8, по меньшей мере, одного другого теплообменника 1*, где каждое соединение J в этом варианте осуществления поворачивает поток текучей среды, по существу, на 180°.

В этом случае, однако, соединения J предназначены как для гидравлического соединения теплообменников 1*, установленных друг над другом, так и для гидравлического соединения теплообменников 1*, расположенных рядом друг с другом при переходе от одного линейного массива к другому. Со ссылкой на фигуру и предполагая, что направления вверх/вниз и вправо/влево ясны из изображения на самой фигуре (без каких-либо ограничений, связанных с установкой теплообменника 100), расположение соединений J обеспечивает канал потока для теплонесущих текучих сред, который проходит из теплообменника 1 * вниз влево по вертикали вдоль левого линейного массива и затем переходит к центральному линейному массиву, идущему прямо вниз, и, наконец, переходит в правый линейный массив, работая прямо вверх, чтобы закончить в теплообменнике 1* в верхнем правом углу (ясно, что направление обхода линейного массива зависит от направления потока текучих сред в трубках 8, что, в свою очередь, зависит от режима работы - одинаковое направление течения или противоток (последнее предпочтительнее)). Кроме того, очевидно, что наличие чередующихся соединений J на обеих сторонах линейного массива фактически заставляет текучие среды течь вверх или вниз по массивам по извилистому пути в плоскости каждого массива.

Однако в целом путь для каждой из текучих сред может быть любым. В зависимости от типа теплонесущих текучих сред и потребностей можно задать с помощью соединений J каналы с различной формой (например, спиральный), а также с условиями соединения, отличными от описанного последовательного соединения. Можно реализовать, например, параллельное соединение или смешанное последовательно-параллельное соединение.

Следует, однако, иметь в виду, что, как показано на фиг. 9В, в связи с использованием теплообменника 1 такого типа в качестве конструктивного модуля для теплообменника 100 более высокого уровня, можно предусмотреть оснащение теплообменника 1* матрицей 6, содержащей только одну секцию 10, при условии расположения на ее концах первого теплового барьера 12 и второго теплового барьера 12.

Таким образом, когда теплообменник 100 собран, он содержит в любом случае признаки в соответствии с настоящим изобретением, т.е. наличие тепловых барьеров 12, которые отделяют матрицу (рассматриваемую здесь во всей разработке теплообменника 100) в направлении, перпендикулярном продольному направлению трубок 8. Опять же, межкартриджные трубные секции 1* (соединения J) сами по себе представляют собой тепловые барьеры по отношению к массивам 6.

Каждый модульный теплообменный агрегат 1* фактически определяет секцию 10* теплопроводной матрицы теплообменника 100. В этом случае, однако, секция матрицы теплообменника 100 продолжается в каждом агрегате 1*.

Наконец, следует отметить, что присутствие соединений J позволяет сохранять признаки в соответствии с изобретением также в еще нескольких вариантах, в которых матрица 6 состоит из одной секции, а тепловые барьеры 12 на концах отсутствуют: в этом случае оставались бы только межкартриджные трубные секции 1* (т.е. соединения J), образующие тепловые барьеры, перпендикулярные продольному направлению X1.

Разумеется, детали конструкции и варианты осуществления могут широко варьироваться в отношении того, что было описано и проиллюстрировано здесь, без отхода от объема настоящего изобретения, определенного приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИКИ | 2014 |

|

RU2675734C2 |

| ТЕПЛООБМЕННИК В ВИДЕ ДВУХРЯДНОЙ БУКВЫ V | 2021 |

|

RU2823131C1 |

| СТОЙКИЙ К ОБРАЗОВАНИЮ ИНЕЯ МИКРОКАНАЛЬНЫЙ ТЕПЛООБМЕННИК | 2015 |

|

RU2693946C2 |

| ХОЛОДИЛЬНЫЙ КОНТУР | 2008 |

|

RU2490566C2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ОБЛАДАЮЩИХ ВЫСОКОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ ВЕЩЕСТВ | 2005 |

|

RU2350876C2 |

| ТЕПЛООБМЕННАЯ СИСТЕМА ДЛЯ ДЕЗОДОРАТОРА | 2010 |

|

RU2506513C2 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК, ОСНАЩЕННЫЙ ТЕПЛООБМЕННЫМ УСТРОЙСТВОМ | 2017 |

|

RU2717732C2 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩЕГО ВОЗДУХА | 2011 |

|

RU2554965C2 |

| ТЕПЛООБМЕННОЕ ПАНЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) И СТЕНКА ДЛЯ ДВИГАТЕЛЬНОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2003 |

|

RU2252383C2 |

| ТЕПЛООБМЕННИК ДЛЯ КОТЛА И ТРУБКА ТЕПЛООБМЕННИКА | 2018 |

|

RU2768317C2 |

Описан теплообменник (1; 1*, 100), включающий в себя: пучок трубок (8), каждая из которых проходит в соответствующем продольном направлении (XI) и определяет канал потока рабочей текучей среды, проходящий в указанном продольном направлении, причем в каждую трубку (8) пучка трубок может поступать рабочая текучая среда; матрицу (6) из теплопроводного материала, в которой размещены трубки (8) указанного пучка и которая выполнена так, чтобы способствовать теплообмену между рабочими текучими средами, проходящими через соответствующие трубки (8) указанного пучка; и оболочку (4) из теплоизолирующего материала, расположенную вокруг указанной матрицы (6), причем: указанная матрица (6) состоит из множества секций (10; 10*), расположенных вдоль указанного продольного направления (XI) и чередующихся с тепловыми барьерами (12), расположенными поперек указанного продольного направления (XI). 14 з.п. ф-лы, 21 ил.

1. Теплообменник (1; 1*; 100), включающий в себя:

пучок трубок (8), каждая из которых проходит в соответствующем продольном направлении (X1) и определяет канал потока рабочей текучей среды, проходящий в указанном продольном направлении (X1), причем каждая трубка (8) указанного пучка выполнена с возможностью подачи в нее рабочей текучей среды,

матрицу (6) из теплопроводного материала, в которой размещены трубки (8) указанного пучка, выполненную с возможностью, в ходе работы, способствовать теплообмену между рабочими текучими средами, проходящими по соответствующим трубкам (8) указанного пучка,

оболочку (4) из теплоизолирующего материала, расположенную вокруг указанной матрицы (6),

причем

указанная матрица (6) выполнена из множества секций (10), чередующихся с тепловыми барьерами (12), расположенными перпендикулярно указанному продольному направлению (X1).

2. Теплообменник (1; 1*; 100) по п. 1, в котором продольное направление каждой трубки (8) представляет собой продольное направление (X1) указанного теплообменника (1), причем указанные секции (10) матрицы (6) расположены вдоль указанного продольного направления (X1) и чередуются с тепловыми барьерами (12), расположенными перпендикулярно указанному продольному направлению (X1).

3. Теплообменник (1; 1* 100) по п. 1 или 2, в котором указанная матрица (6) является частью сердечника (2) теплообменника указанного теплообменника (1) внутри указанной оболочки, выполненной из теплоизолирующего материала (4), причем указанный сердечник (2) теплообменника включает в себя указанную матрицу (6), указанный пучок трубок (8) и дополнительно оболочку, выполненную из огнеупорного материала (5).

4. Теплообменник (1; 1*; 100) по любому из пп. 1-3, в котором каждая секция (10) указанной матрицы (6) имеет модульную конструкцию, содержащую пакет модульных элементов (14, 16).

5. Теплообменник (1) по п. 4, в котором каждый пакет модульных элементов содержит расположенные последовательно друг за другом первый модульный элемент (14), два вторых модульных элемента (16, 16) и еще один первый модульный элемент (14), причем:

каждый первый модульный элемент (14) представляет собой пластину, выполненную из теплопроводного материала и содержащую одну или более осевых канавок (14А) на одной ее стороне, и

каждый второй модульный элемент (16) представляет собой пластину, выполненную из теплопроводного материала и содержащую осевые канавки (16А) на ее первой и второй противоположных сторонах.

6. Теплообменник (1) по п. 5, в котором первый модульный элемент (14) содержит первое количество осевых канавок (14А), а второй модульный элемент (16) содержит:

указанное первое количество осевых канавок на указанной первой стороне, и

второе количество осевых канавок, равное первому количеству плюс один, на указанной второй стороне, так что, при совмещении сторон первого и второго модульных элементов (14, 16), имеющих одинаковое количество осевых канавок (14А, 16А), возникает шахматное расположение отверстий, ориентированных вдоль указанного продольного направления (X1), причем каждое отверстие выполнено с возможностью размещения трубки (8) указанного пучка.

7. Теплообменник (1) по п. 5, в котором каждый тепловой барьер содержит последовательно друг за другом первую часть (12А), две вторых части (12В, 12В) и дополнительную первую часть (12А), при этом:

каждая первая часть (12А) представляет собой пластину, выполненную из теплоизолирующего материала, предпочтительно оксида алюминия, по периметру которой расположено одно или более углублений (120) на одной ее стороне,

каждая вторая часть (12В) представляет собой пластину, выполненную из теплоизолирующего материала, предпочтительно оксида алюминия, содержащую углубления (120) на первой и второй сторонах указанного периметра, противоположных друг другу,

причем

первая часть (12А) содержит первое количество углублений (120), равное первому количеству осевых канавок (14А) указанного первого модульного элемента (14),

вторая часть (12В) содержит:

количество углублений, равное указанному первому количеству углублений (120) указанной первой стороны, и

второе количество углублений (120), равное первому количеству углублений плюс один, на указанной второй стороне, так что, при совмещении первой и второй частей (12А, 12В), имеющих равное количество углублений (120), возникает шахматное расположение отверстий, имеющих оси, параллельные указанному продольному направлению (X1), и имеющих такое же положение, количество и расположение, как отверстия в шахматном расположении, заданном указанным пакетом модульных элементов (14, 16, 16, 14).

8. Теплообменник (1; 1*; 100) по любому из пп. 1, 2, 6 или 7, в котором каждая трубка (8) указанного пучка установлена с возможностью свободного скольжения в соответствующем отверстии в каждой секции (10) матрицы (6).

9. Теплообменник (1) по любому из пп. 1-8, в котором секции (10) указанной матрицы окружены первым и вторым металлическими профилями (18, 18), соединенными друг с другом фланцевым соединением (18A, BL).

10. Теплообменник (1) по любому из пп. 1-9, в котором каждый из указанных тепловых барьеров (12) представляет собой, альтернативно, следующее:

промежуточное пространство, в котором создан вакуум,

промежуточное пространство, заполненное воздухом,

промежуточное пространство, заполненное инертным газом,

перегородку, выполненную из теплоизолирующего материала (12А, 12В), предпочтительно из оксида алюминия.

11. Теплообменник по п. 9, в котором указанная оболочка, выполненная из огнеупорного материала (5), имеет модульную конструкцию и включает в себя:

первую пару модульных элементов (20), содержащих две пластины, выполненные из огнеупорного материала, расположенные в соответствии с указанным продольным направлением (X1) на противоположных сторонах указанной матрицы (6) по отношению к линии шва между указанными первым и вторым профилями и выступающие сбоку по отношению к ним, и

вторую пару модульных элементов (22), имеющих С-образное поперечное сечение, расположенных между указанной первой парой модульных элементов и по обе стороны указанного фланцевого соединения.

12. Теплообменник (100) по п. 1, в котором каждый из указанных тепловых барьеров состоит из набора соединений (J), гидравлически соединяющих трубки (8) модульных теплообменных агрегатов (1*), причем каждый модульный теплообменный агрегат (1*) содержит секцию (10; 10*) матрицы теплообменника (1*).

13. Теплообменник (100) по п. 1, в котором секция (6) матрицы каждого модульного теплообменного агрегата (1*), в свою очередь, состоит из множества секций (10), разделенных тепловыми барьерами (12), проходящими в направлении, перпендикулярном продольному направлению (X1).

14. Теплообменник (100) по п. 12 или 13, в котором трубки каждого модульного теплообменного агрегата гидравлически присоединены посредством соединений (J) к соответствующим трубкам, по меньшей мере, другого модульного теплообменного агрегата (1*), причем указанные соединения (J) обеспечивают указанные тепловые барьеры.

15. Теплообменник (100) по п. 12 или 14, в котором матрица каждого модульного теплообменного агрегата (1*) состоит из одной секции (10), имеющей на своих концах первый тепловой барьер (12) и второй тепловой барьер (12).

| US 3999602 A1, 28.12.1976 | |||

| БУРОВОЙ СТАНОК | 2008 |

|

RU2361054C1 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2012 |

|

RU2493473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННЫХ АППАРАТОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU361006A1 |

| Аппарат для определения искривления буровых скважин | 1929 |

|

SU13414A1 |

Авторы

Даты

2020-03-25—Публикация

2017-01-27—Подача