Изобретение относится к устройствам для очистки водных и газовых потоков от содержащихся в них частиц, обладающих ферро-, пара- и диамагнитными свойствами, и может быть использовано в объектах атомной и тепловой энергетики, химической, металлургической и пищевой промышленности, в медицине и других отраслях промышленности, где используются подобные процессы.

Известен высокоградиентный магнитный фильтр (ВГМФ) с матрицей в виде набора слоев сетки с уменьшающимся по ходу очищаемой среды размерами ячейки и диаметром проволоки, из которой сетка выполнена (Патент DE 3247557, опубл. 19.12.1985). Недостатком данного технического решения является низкая эффективность очистки среды вследствие нерационального использования энергии магнитного поля в рабочем объеме ВГМФ поскольку слои сеток, выполненные из проволоки большого диаметра, генерируют невысокие градиенты магнитного поля.

Известен также ВГМФ с матрицей и наружной магнитной системой, матрица которого состоит из слоев решетки, выполненной из проволоки, и включает в себя средства усиления структуры матричных элементов для исключения искривления решетки под воздействием потока жидкости, а также средства для крепления и поддержания решеток намагниченной проволоки. Поддерживающие средства могут включать множество продольно расположенных пар поперечных поддерживающих проволок диаметром 250 мкм и более (Патент US 5439586, опубл. 08.08.1995). Недостатком данного технического решения является низкая эффективность очистки от примесей вследствие нерационального использования энергии магнитного поля в рабочем объеме ВГМФ за счет использования части рабочего объема фильтра для размещения средств усиления матрицы, а также в связи с уменьшением градиента напряженности магнитного поля за счет нанесения на поверхность матричных элементов герметизирующих покрытий.

Наиболее близким к предлагаемому техническому решению является магнитный сепаратор, включающий в себя емкость для фильтрации с матрицей, расположенной внутри, и средства для создания магнитного поля, проходящего через матрицу, при этом матрица состоит из блока просечно-вытяжных металлических листов или выполненных из проволочной сетки (Заявка WO 0224339, опубл. 28.03.2002), где повышенная эффективность работы магнитного сепаратора достигается при использовании в качестве материала матрицы проволочной сетки или тканной сетки из плетеной проволоки. Размер ячейки сетки составляет около 100 микрон. Еще более предпочтительный размер в диапазоне 250÷300 микрон. Предпочтительный размер разделительного зазора между листами проволочной или тканной сетки из плетенной проволоки составляет 100 микрон (более предпочтительно 300-400 микрон). Недостатком данного технического решения является низкая эффективность очистки среды в связи с низкой емкостью фильтра, поскольку в рабочей зоне фильтра между каждой из сеток принудительно формируются значительные свободные объемы.

Технической проблемой, решаемой при использовании изобретении, является повышение эффективности очистки технологических сред от ферро-, пара- и диамагнитных примесей путем создания конструкции матрицы, обеспечивающей сохранение геометрической структуры матрицы вне зависимости от изменения гидравлического сопротивления, и, соответственно, обеспечивающей равномерное распределение большего количества матричных элементов с высоким градиентом магнитного поля в рабочем объеме фильтра, и, как следствие, организацию преимущественного движения потока очищаемой жидкости/газа в областях максимального градиента напряженности магнитного поля.

Для достижения заявляемого технического результата устройство содержит цилиндрический корпус, выполненный из немагнитного коррозионно-стойкого материала с входным и выходным патрубками, магнитную систему, расположенную снаружи корпуса, матрицу из коррозионно-стойкого материала, расположенную внутри корпуса на пути прохождения очищаемого потока жидкости или газа, включающую в себя по меньшей мере один металлический проволочный фильтрующий элемент, выполненный, для формирования высоких градиентов магнитного поля, из коррозионно-стойкого материала в виде немагнитной проволочной основы заданного диаметра, дополнительно имеющей проволочную навивку в виде пружины или проволочные кольца, закрепленные на ней; при этом проволока, используемая для размещения на проволочной основе, имеет предпочтительный диаметр в интервале 20-60 микрон, а проволочная основа имеет предпочтительный диаметр в интервале 300-1200 мкм; металлический проволочный фильтрующий элемент может быть выполнен в виде сетки различного плетения, или стержней заданной длины, или металлической ваты, или хаотично или упорядочено намотанных клубков проволоки, при этом конкретное исполнение фильтрующего элемента выбирается исходя из параметров очищаемой технологической среды, а проволока, используемая для пружинной навивки на проволочную основу или в виде колец, закрепленных на проволочной основе, может быть выполнена из магнитно-мягкого или магнитно-жесткого материала.

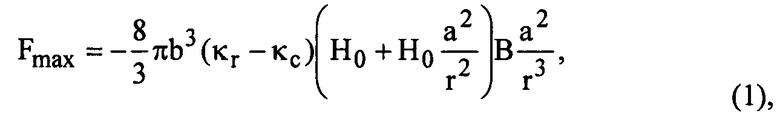

На фиг. 1 приведена принципиальная схема предлагаемого высокоградиентного магнитного фильтра с жесткой матрицей, включающей несколько фильтрующих элементов.

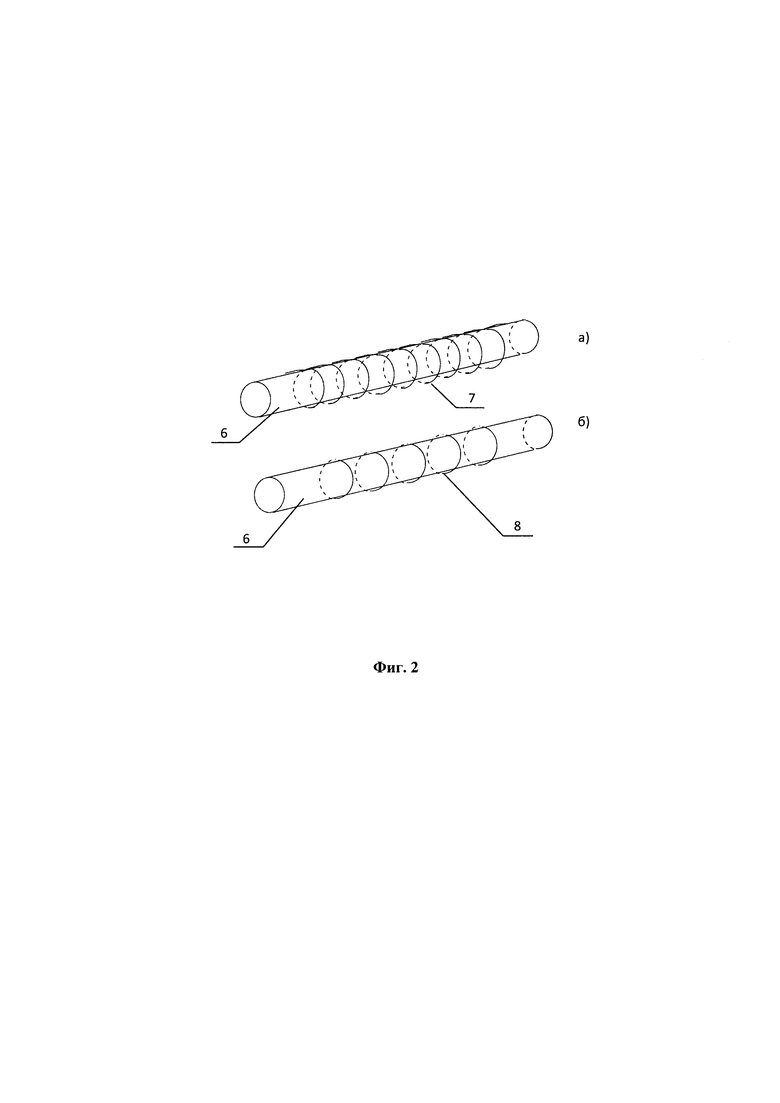

На фиг. 2 представлены варианты исполнения составной части фильтрующего элемента в виде проволоки заданного диаметра, размещенной на проволочной основе заданного диаметра:

- на фиг. 2а в виде пружины, навитой на проволочную основу

- на фиг. 2б в виде колец, закрепленных на проволочной основе.

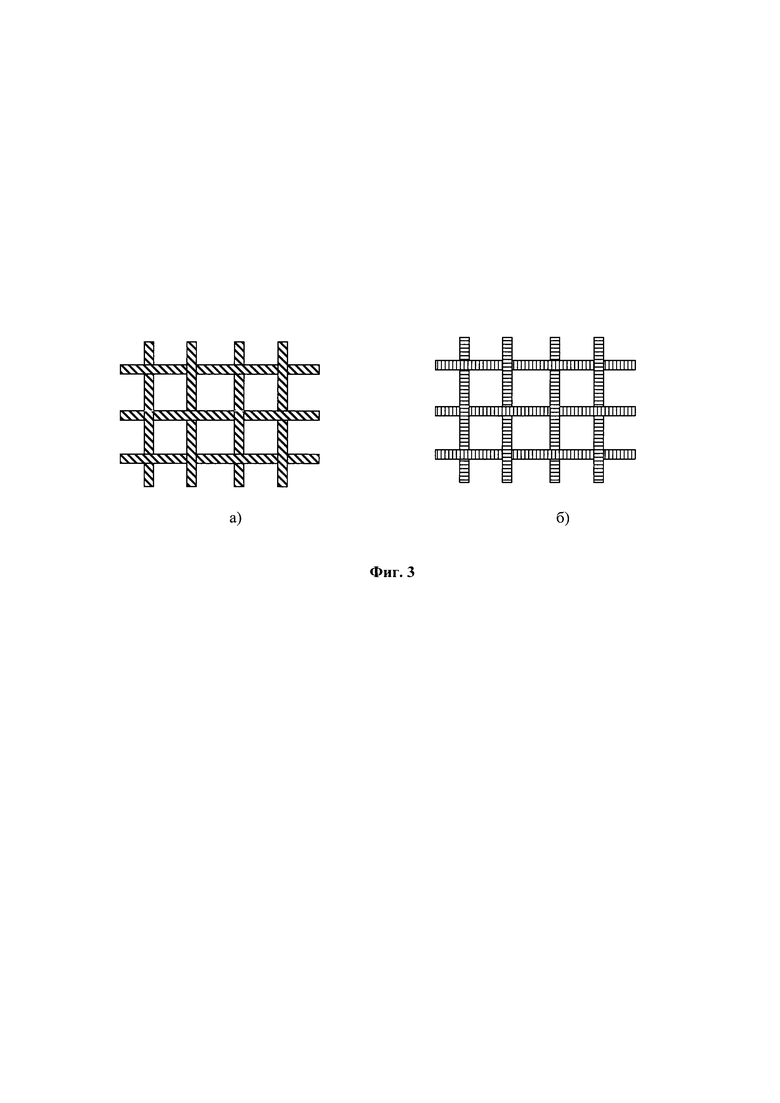

На фиг. 3 приведены примеры формирования фрагментов жесткой структуры фильтрующего элемента в виде сетки. На фиг. 3а представлена сетка, сформированная из проволочной основы с навитой на нее проволокой в виде пружины. На фиг. 3б представлена сетка, сформированная из проволочной основы с закрепленными на ней проволочными кольцами.

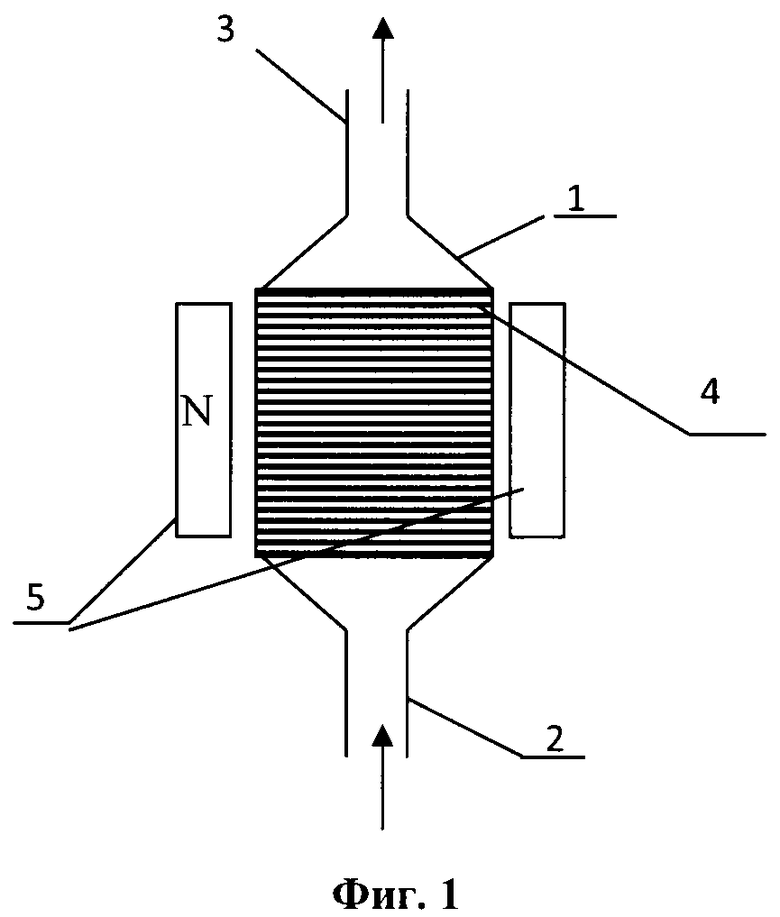

На фиг. 4 представлена графическая зависимость максимальной магнитной силы, действующей на сферические частицы диаметром 1, 2 и 5 мкм, от диаметра проволоки, навитой на проволочную основу фильтрующего элемента.

Устройство (фиг. 1) содержит герметичный корпус 1 цилиндрической формы, выполненный из немагнитного коррозионно-стойкого материала, входной 2 и выходной 3 патрубки, матрицу 4, расположенную на пути прохождения очищаемого потока жидкости или газа, и магнитную систему 5, жестко не связанную с корпусом фильтра. Матрица 4 состоит из набора металлических проволочных фильтрующих элементов, выполненных в виде немагнитной коррозионно-стойкой проволочной основы 6, имеющей навивку в виде пружины 7 из магнитной коррозионно-стойкой проволоки (фиг. 2а) или закрепленные на основе 6 кольца 8 из магнитной коррозионно-стойкой проволоки заданного диаметра (фиг. 2б). Фильтрующие элементы сформированы в жесткую структуру в виде сетки, сформированной из проволочной основы с навитой на нее в виде пружины проволокой (фиг. 3а) или с закрепленными на основе проволочными кольцами (фиг. 3б).

Оптимальные значения диаметра проволочной основы находятся в интервале от 300 до 1200 мкм, что позволяет рационально использовать рабочий объем фильтра при сохранении необходимой механической прочности фильтрующих элементов.

Оптимальные значения диаметра проволоки, используемой для размещения на проволочной основе при формировании фильтрующего элемента, находятся в интервале от 20 до 60 мкм. Уменьшение диаметра проволоки менее 20 мкм нецелесообразно, поскольку ведет к резкому уменьшению градиентов напряженности магнитного поля и, соответственно, силы магнитного взаимодействия частиц очищаемой среды и фильтрующего элемента. Увеличение диаметра указанных проволок более 60 мкм также нецелесообразно, поскольку приводит к существенному (более чем в 2 раза) снижению силы магнитного взаимодействия частиц очищаемой среды и фильтрующего элемента, т.е. к уменьшению эффективности очистки. Высказанное утверждение иллюстрируют приведенные на фиг. 4 результаты расчетов, выполненных по формуле (1):

где Fmax - максимальная магнитная сила, действующая на частицу, b - радиус сферической частицы очищаемой среды, κr - магнитная проницаемость частицы очищаемой среды, κс - магнитная проницаемость среды, Н0 - напряженность внешнего магнитного поля, а - радиус проволоки, размещенной на проволочной основе, В - магнитная индукция, r=а+b - сумма радиусов проволоки, размещенной на проволочной основе и сферической частицы очищаемой среды.

Для демонстрации преимуществ, достигаемых в результате применения данного изобретения, в таблице 1 приведены сравнения суммарной длины магнитной коррозионно-стойкой проволоки фильтрующих элементов (как показателя емкости фильтра), выполненных по данному изобретению и прототипу при прочих равных условиях, произведенные расчетно-экспериментальным путем. Суммарная длина магнитной коррозионно-стойкой проволоки фильтрующих элементов рассчитана по формуле (2):

где Lмп - суммарная длина магнитной коррозионно-стойкой проволоки, Rпо - радиус проволочной основы, Rмп - радиус магнитной коррозионно-стойкой проволоки, Lпо - длина проволочной основы, N - шаг намотки.

Таким образом очевидно, что в единице рабочего объема по предлагаемому техническому решению можно разместить в несколько раз больше магнитной проволоки, увеличив при этом эффективность очистки благодаря исключению областей с низким градиентом магнитного поля.

Принципиальная работа ВГМФ осуществляется следующим образом. Поток очищаемой среды через входной патрубок 2 подается в корпус 1, проходит через матрицу 4, находящуюся в магнитном поле, создаваемом магнитной системой 5, расположенной снаружи корпуса 1, и выходит через выходной патрубок 3. Матрица 4 состоит из, как минимум, одного фильтрующего элемента, выполненного путем размещения коррозионно-стойкой магнитной проволоки 7 или 8 необходимого диаметра на коррозионно-стойкую проволочную основу 6, при этом конкретное исполнение фильтрующего элемента определяется диаметрами проволочной основы и проволоки, используемой для размещения на проволочной основе, размерами ячейки проволочной сетки, шагом навивки/количеством колец или другим исполнением. Фильтрующий элемент может быть выполнен также в виде стержней заданной длины, металлической ваты, хаотично или упорядоченно намотанных клубков проволоки. Варианты наборов самих фильтрующих элементов различного исполнения выбираются исходя из дисперсного состава и концентрации удаляемых примесей в очищаемой технологической среде. Для газов, вследствие того, что их плотность почти на три порядка меньше, чем плотность воды, можно использовать любое исполнение фильтрующих элементов из перечисленных выше, а также любые их комбинации, в данном случае выбор определяется стоимостью матрицы. Фильтрующие элементы с исполнением в виде стержней заданной длины, металлической ваты, хаотично или упорядоченно намотанных клубков проволоки применяются для одноразового использования с последующей утилизацией, упорядоченная матрица в виде проволочной сетки применяется при многократном использовании с возможностью регенерации. На выходе из корпуса фильтра контролируется содержание частиц, обладающих ферро-, пара- и диамагнитными свойствами. При появлении в очищенном потоке удаляемых частиц фильтр выводится из работы для регенерации фильтрующих элементов, если проволока для навивки/проволочные кольца изготовлены из магнитно-мягкого материала, или для замены фильтрующих элементов, если проволока для навивки/проволочные кольца изготовлены из магнитно-жесткого материала.

Таким образом, предлагаемая конструкция фильтрующего элемента матрицы высокоградиентного магнитного фильтра позволяет повысить эффективность очистки технологических сред от ферро-, пара- и диамагнитных примесей за счет обеспечения сохранения геометрической структуры матрицы вне зависимости от изменения гидравлического сопротивления, и, соответственно, обеспечения равномерного распределения большего количества матричных элементов с высоким градиентом магнитного поля в рабочем объеме фильтра и, как следствие, организацию преимущественного движения потока очищаемой жидкости/газа в областях максимального градиента напряженности магнитного поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР | 1990 |

|

SU1785104A1 |

| ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР | 2001 |

|

RU2190453C1 |

| ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР | 2007 |

|

RU2360740C1 |

| ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР | 2002 |

|

RU2203124C1 |

| ВЫСОКОГРАДИЕНТНЫЙ МАГНИТНЫЙ ФИЛЬТР | 2015 |

|

RU2601338C1 |

| ВЫСОКОГРАДИЕНТНЫЙ НЕОДИМОВЫЙ МАГНИТНЫЙ СЕПАРАТОР С ФЕРРОМАГНИТНЫМ КАРТРИДЖЕМ | 2018 |

|

RU2752892C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ФИЛЬТР С ПРОСТРАНСТВЕННО-ПЕРИОДИЧНОЙ СТРУКТУРОЙ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2009 |

|

RU2403950C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОГРАДИЕНТНОГО МАГНИТНОГО ПОЛЯ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВЕЩЕСТВ НА ЕГО ОСНОВЕ | 2004 |

|

RU2370319C2 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ МАТЕРИАЛОВ И МАГНИТНЫЙ СЕПАРАТОР | 2009 |

|

RU2390381C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ОТНОСИТЕЛЬНО МАГНИТНЫХ МИНЕРАЛЬНЫХ ЧАСТИЦ | 1992 |

|

RU2070097C1 |

Изобретение относится к устройствам для очистки водных и газовых потоков от содержащихся в них частиц, обладающих ферро-, пара- и диамагнитными свойствами, и может быть использовано в объектах атомной и тепловой энергетики, химической и пищевой промышленности, металлургии, в медицине, химической и других отраслях промышленности, где используются подобные процессы. Высокоградиентный магнитный фильтр с жесткой матрицей включает цилиндрический корпус из немагнитного коррозионностойкого материала с входным и выходным патрубками, магнитную систему, расположенную снаружи корпуса, матрицу из коррозионностойкого материала, расположенную внутри корпуса на пути прохождения очищаемого потока жидкости или газа, включающую в себя по меньшей мере один металлический коррозионно-стойкий проволочный фильтрующий элемент, выполненный для формирования высоких градиентов магнитного поля, в виде немагнитной проволочной основы заданного диаметра, дополнительно имеющей проволочную навивку в виде пружины или проволочные кольца, закрепленные на ней. Проволока, используемая для размещения на проволочной основе, имеет предпочтительный диаметр в интервале 20-60 мкм и может быть выполнена из магнитно-мягкого или магнитно-жесткого материала. Проволочная основа имеет диаметр в интервале 300-1200 мкм. Металлический проволочный фильтрующий элемент может быть выполнен в виде сетки различного плетения, или стержней заданной длины, или металлической ваты, или хаотично или упорядочено намотанных клубков проволоки. Конкретное исполнение фильтрующего элемента выбирается исходя из параметров очищаемой технологической среды. Технический результат: повышение эффективности очистки технологических сред от ферро-, пара- и диамагнитных примесей. 3 з.п. ф-лы, 4 ил.

1. Высокоградиентный магнитный фильтр с жесткой матрицей для очистки водных и газовых потоков от примесей, включающий цилиндрический корпус, выполненный из немагнитного коррозионно-стойкого материала с входным и выходным патрубками, магнитную систему, расположенную снаружи корпуса, матрицу, расположенную внутри корпуса на пути прохождения очищаемого потока жидкости или газа, включающую в себя по меньшей мере один металлический коррозионно-стойкий проволочный фильтрующий элемент, отличающийся тем, что фильтрующий элемент выполнен в виде немагнитной проволочной основы, имеющей диаметр в интервале 300-1200 микрон, дополнительно имеющей проволочную навивку в виде пружины или проволочные кольца, закрепленные на ней.

2. Высокоградиентный магнитный фильтр по п. 1, отличающийся тем, что в фильтрующем элементе проволока, размещенная на проволочной основе, имеет предпочтительный диаметр в интервале 20-60 микрон.

3. Высокоградиентный магнитный фильтр по п. 1, отличающийся тем, что фильтрующий элемент выполнен в виде сетки различного плетения, или стержней заданной длины, или металлической ваты, или хаотично или упорядочено намотанных клубков проволоки.

4. Высокоградиентный магнитный фильтр по п. 1, отличающийся тем, что проволока, используемая для размещения на проволочной основе, может быть выполнена из магнитно-мягкого или магнитно-жесткого материала.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2010 |

|

RU2440852C1 |

| Осадитель магнитовосприимчивых примесей | 1989 |

|

SU1607885A1 |

| Устройство для сепарации магнитных частиц | 1981 |

|

SU1069608A3 |

| DE 3247557 A1, 28.06.1984 | |||

| CN 102614982 A, 01.08.2012 | |||

| KR 1020050004317 A, 12.01.2005. | |||

Авторы

Даты

2020-03-25—Публикация

2019-09-16—Подача