Изобретение относится к области гидродинамики, гидравлики и машиностроения, где может найти применение в устройствах различного назначения, использующих эффект гидравлического удара, а также к теплоэнергетике, где может быть использовано для создания импульсного или пульсирующего режимов колебательного движения жидкости применительно к интенсификации теплообмена в теплоэнергетических установках.

Известен ударный узел для газогидравлического устройства, включающий корпус с двумя каналами входа и одним каналом выхода рабочей среды, два ударных клапана, два штока и коромысло с осью качения, при этом каждый из каналов входа рабочей среды соединен с каналом выхода рабочей среды через установленные в них ударные клапаны, которые, в свою очередь, жестко закреплены на штоках, поступательно движущихся в корпусе между каналами входа и выхода рабочей среды и связанные с коромыслом, ось качения которого расположена в канале выхода рабочей среды. Ударный узел снабжен санно-регулировочным механизмом, выполненным из неподвижной, подвижной частей и регулировочного винта, причем неподвижная часть санно-регулировочного механизма закреплена в канале выхода рабочей среды, подвижная часть жестко связана с осью качения коромысла, при этом подвижная и неподвижная части санно-регулировочного механизма вставлены друг в друга и связаны между собой посредством регулировочного винта, который установлен на внешней стороне корпуса (RU 106329, МПК F16K 1/00, опубл. 10.07.2011).

Среди недостатков данной конструкции следует отметить зависимость ее работоспособности от пространственного положения, а также неограниченность инерционного вылета ударных клапанов в каналы входа рабочей среды при их подъеме коромыслом. Кроме того, в данном техническом решении частота хода ударных клапанов зависит от высоты их подъема.

Известен ударный узел, включающий корпус с двумя каналами входа и одним каналом выхода рабочей среды, два ударных клапана, два штока и коромысло с осью качения, каждый из каналов входа рабочей среды соединен с каналом выхода рабочей среды через установленные в них ударные клапаны, закрепленные на штоках и связанные с коромыслом, ось качения которого расположена в канале выхода рабочей среды, регулировочный механизм, выполненный из неподвижной, подвижной частей и регулировочного винта, неподвижная часть которого закреплена в канале выхода рабочей среды, а подвижная часть связана с осью качения коромысла, подвижная и неподвижная части регулировочного механизма связаны между собой посредством регулировочного винта, два боковых регулировочных винта установлены на внешней стороне корпуса и расположены в канале выхода рабочей среды со стороны торцов плеч коромысла симметрично ее оси качения, между соответствующими торцом плеча коромысла и боковым регулировочным винтом установлена пружина, в каждом канале входа между ударным клапаном и корпусом установлена возвратная пружина, подвижная часть регулировочного механизма выполнена с взаимно перпендикулярными отверстиями под штифт и регулировочный винт с радиальной проточкой, при помощи которой регулировочный винт и штифт установлены в соответствующие отверстия подвижной части регулировочного механизма, а между корпусом и подвижной частью регулировочного механизма установлена опорная пружина (RU 128263, МПК F15B 21/12, опубл. 20.05.2013).

Из недостатков данной конструкции следует обозначить зависимость частоты хода ударных клапанов от высоты их подъема, а также ограниченный диапазон изменения расхода рабочей среды в пределах сохранения устойчивой работы конструкции, что, в итоге, затрудняет его настройку под различные технические задачи. Кроме того, в приведенном техническом решении присутствует трение штоков ударных клапанов о корпус ударного узла.

Известен ударный узел, включающий корпус с двумя каналами входа и одним каналом выхода рабочей среды, два ударных клапана, два штока и коромысло с осью качения, каждый из каналов входа рабочей среды соединен с каналом выхода рабочей среды через установленные в них ударные клапаны, закрепленные на штоках и связанные с коромыслом, ось качения которого расположена в канале выхода рабочей среды, регулировочный механизм, выполненный из неподвижной, подвижной частей, штифта, опорной пружины и регулировочного винта с радиальной проточкой, неподвижная часть регулировочного механизма закреплена в канале выхода рабочей среды, а подвижная часть связана с осью качения коромысла, подвижная часть регулировочного механизма выполнена с взаимно перпендикулярными отверстиями под штифт и регулировочный винт с радиальной проточкой, при помощи которой регулировочный винт и штифт установлены в соответствующие отверстия подвижной части регулировочного механизма, опорная пружина установлена между корпусом и подвижной частью регулировочного механизма, два боковых регулировочных винта, которые установлены на внешней стороне корпуса и введены в канал выхода рабочей среды со стороны торцов плеч коромысла симметрично ее оси качения, между соответствующими торцом плеча коромысла и боковым регулировочным винтом установлена боковая пружина, в каждом канале входа рабочей среды между ударным клапаном и корпусом установлено по возвратной пружине, возвратные пружины выполнены конусными и установлены на шток вершиной к ударному клапану. Конструкция содержит две добавочные конусные пружины, каждая из которых расположена в канале выхода рабочей среды, вершиной связана со штоком ударного клапана, а основанием прижата к корпусу соосно штоку ударного клапана (RU 161167, МПК F15B 21/12, опубл. 10.04.2016).

Недостатком известного ударного узла является невозможность регулировки частоты и амплитуды хода ударных клапанов независимо от расхода рабочей среды.

Все рассмотренные выше технические решения являются самоподдерживающимися, в которых параметры работы определяются исключительно скоростью движения через них рабочей среды.

Известна конструкция ударного узла, включающий полый корпус с входным и выходным отверстиями для истечения рабочей среды, ударный клапан, шток, установленный во втулку с возможностью возвратно-поступательного движения, вал с кулачком, пружину, стопорное кольцо, центрирующую заглушку и направляющую втулку, в полом корпусе выполнены два дополнительных соосных отверстия, втулка выполнена со сквозными каналами для истечения рабочей среды вдоль штока, на одном конце штока жестко закреплен ударный клапан, а на его другом конце установлено стопорное кольцо, пружина установлена на шток между втулкой и стопорным кольцом, втулка со стороны стопорного кольца жестко соединена с входным отверстием полого корпуса, вал установлен внутри полого корпуса с возможностью вращательного движения, где один торец вала вставлен в центрирующую заглушку, закрепленную в первом дополнительном отверстии полого корпуса, второй торец вала выведен за пределы полого корпуса через направляющую втулку, установленную во второе дополнительное сквозное отверстие полого корпуса, кулачок соединен со штоком с возможностью преобразования вращательного движения вала в возвратно-поступательное движение штока, входное и выходное отверстия выполнены в полом корпусе перпендикулярно оси дополнительных отверстий, в центрирующей заглушке вдоль вала выполнены сквозные прорези для истечения рабочей среды и дополнительно содержит второй ударный клапан, второй шток, вторую втулку со сквозными каналами, вторую пружину и второе стопорное кольцо, при этом второй шток установлен во вторую втулку с возможностью возвратно-поступательного движения, на одном конце второго штока жестко закреплен второй ударный клапан, а на его другом конце установлено второе стопорное кольцо, вторая пружина установлена на второй шток между второй втулкой и вторым стопорным кольцом, сквозные каналы во второй втулке выполнены вдоль второго штока, вторая втулка со стороны второго стопорного кольца жестко соединена с выходным отверстием полого корпуса, причем кулачок соединен со вторым штоком с возможностью преобразования вращательного движения вала в возвратно-поступательное движение второго штока (RU 183591, МПК F24D 3/02, F15B 21/12, опубл. 26.09.2018).

Из недостатков известного технического решения стоит отметить невозможность регулирования расхода рабочей среды в условиях сохранения заданной частоты генерации гидравлических ударов.

Технический результат заключается в повышении эффективности работы ударного узла за счет обеспечения эргономичной возможности регулирования расхода рабочей среды через устройство без его остановки путем изменения частоты и амплитуды хода ударных клапанов.

Сущность изобретения заключается в том, что ударный узел включает полый корпус с двумя входными и одним выходным отверстиями для истечения рабочей среды и двумя соосными технологическими отверстиями, два ударных клапана, два штока, две втулки, вал, две пружины, два стопорных кольца, центрирующую заглушку и направляющую втулку. Каждый шток установлен в свою втулку с возможностью возвратно-поступательного движения. На каждом из штоков с одной стороны жестко закреплен ударный клапан, а с другой установлено стопорное кольцо. На каждый шток между втулкой и стопорным кольцом установлена пружина. Втулки со стороны стопорных колец, жестко соединены с входными отверстиями полого корпуса с возможностью истечения рабочей среды вдоль установленных в них штоков при открытом положении ударных клапанов. Вал установлен внутри полого корпуса с возможностью вращательного движения, где один торец вала вставлен в центрирующую заглушку, закрепленную в первом технологическом отверстии полого корпуса, а второй торец вала выведен за пределы полого корпуса через направляющую втулку, установленную в его втором технологическом отверстии. Втулки установлены в полом корпусе со стороны центрирующей заглушки, причем штоки, установленные в них, расположены параллельно оси вращения вала. Вал внутри полого корпуса выполнен со шлицами. Ударный узел дополнительно содержит ступицу с внутренними шлицами и наружной кольцевой проточкой, храповик, U-образную вилку с двумя поворотными губками, стержень с рукояткой, две дополнительные пружины, две стопорные крышки со сквозными отверстиями для истечения рабочей среды и демпферно-приводную пружину. Стопорные крышки со сквозными отверстиями для истечения рабочей среды установлены на каждую втулку со стороны расположенных в них ударных клапанов. Дополнительные пружины установлены в каждую втулку между ударным клапаном и стопорной крышкой. Ступица внутренними шлицами установлена на шлицы вала с возможностью возвратно-поступательного перемещения, при этом ее наружная кольцевая проточка ориентирована к направляющей втулке во втором технологическом отверстии полого корпуса. Храповик закреплен на ступице с возможностью возвратно-поступательного и возвратно-вращательного движения, при этом его криволинейно-ступенчатая поверхность соединена скользящим контактом с торцами штоков со стороны установки на них стопорных колец. Демпферно-приводная пружина установлена на ступицу между наружной кольцевой проточкой и храповиком и концами жестко закреплена с ними с возможностью преобразования вращательного движения вала в возвратно-поступательное движение штоков и жестко связанных с ними ударных клапанов во втулках относительно полого корпуса. Стержень установлен в полом корпусе перпендикулярно валу с возможностью возвратно-вращательного движения, при этом торец стержня с установленной на нем рукояткой выведен на внешнюю сторону полого корпуса. U-образная вилка жестко закреплена на стержне внутри полого корпуса, а ее две поворотные губки установлены в наружную кольцевую проточку ступицы с возможностью скольжения в ней и возвратно-поступательно перемещения в плоскости, перпендикулярной оси вращения вала.

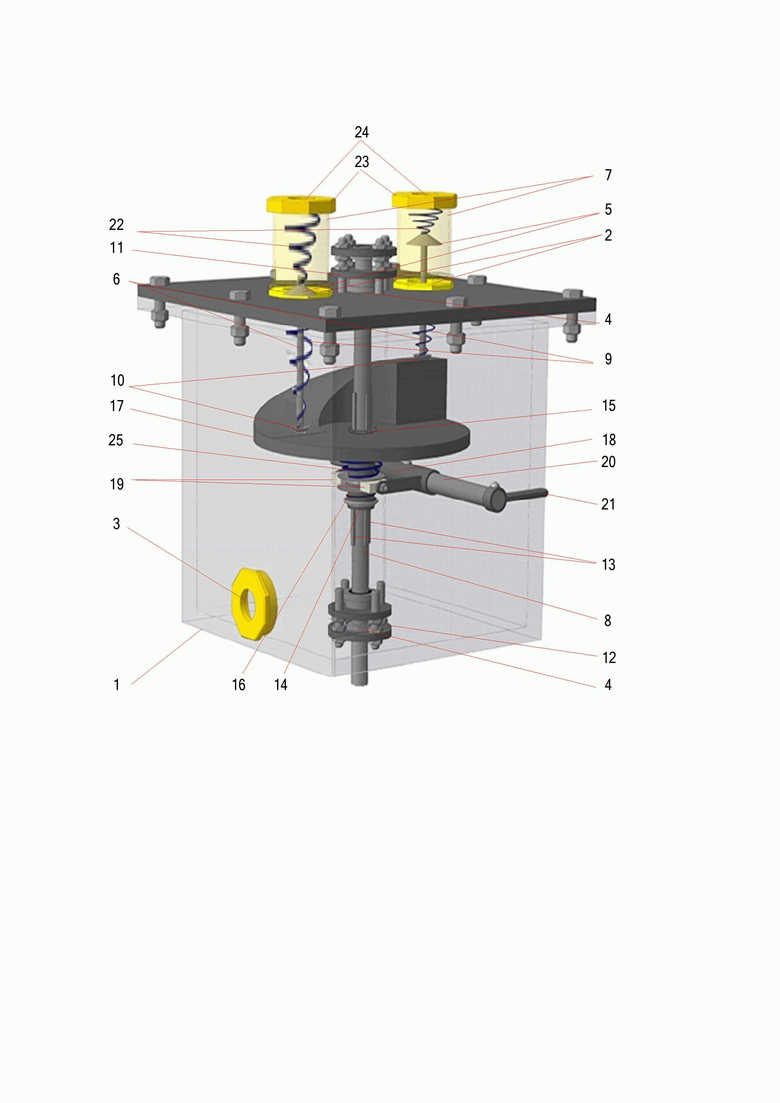

На чертеже представлена конструкция ударного узла.

Ударный узел включает в себя полый корпус 1 с двумя входными 2 и одним выходным 3 отверстиями для истечения рабочей среды и двумя соосными технологическими отверстиями 4, два ударных клапана 5, два штока 6, две втулки 7, вал 8, две пружины 9, два стопорных кольца 10, центрирующую заглушку 11 и направляющую втулку 12. Каждый шток 6 установлен в соответствующую втулку 7 с возможностью возвратно-поступательного движения. На каждом из штоков 6 с одной стороны жестко закреплен ударный клапан 5, а с другой установлено стопорное кольцо 10. На каждый шток 6 между втулкой 7 и стопорным кольцом 10 установлена пружина 9. Втулки 7 со стороны стопорных колец 10, жестко соединены с входными отверстиями 2 полого корпуса 1 с возможностью истечения рабочей среды вдоль установленных в них штоков 6 при открытом положении ударных клапанов 5. Вал 8 установлен внутри полого корпуса 1 с возможностью вращательного движения, где один торец вала вставлен в центрирующую заглушку 11, закрепленную в первом технологическом отверстии 4 полого корпуса 1, а второй торец вала 8 выведен за пределы полого корпуса 1 через направляющую втулку 12, установленную в его втором технологическом отверстии 4. Втулки 7 установлены в полом корпусе 1 со стороны центрирующей заглушки 11, причем штоки 6, установленные в них, расположены параллельно оси вращения вала 8. Вал 8 внутри полого корпуса 1 выполнен со шлицами 13. Ударный узел дополнительно содержит ступицу 14 с внутренними шлицами 15 и наружной кольцевой проточкой 16, храповик 17, U-образную вилку 18 с двумя поворотными губками 19, стержень 20 с рукояткой 21, две дополнительные пружины 22, две стопорные крышки 23 со сквозными отверстиями 24 для истечения рабочей среды и демпферно-приводную пружину 25. Стопорные крышки 23 со сквозными отверстиями 24 для истечения рабочей среды установлены на каждую втулку 7 со стороны расположенных в них ударных клапанов 5. Дополнительные пружины 22 установлены в каждую втулку 6 между ударным клапаном 5 и стопорной крышкой 23. Ступица 14 внутренними шлицами 15 установлена на шлицы 13 вала 8 с возможностью возвратно-поступательного перемещения, при этом ее наружная кольцевая проточка 16 ориентирована к направляющей втулке 12 во втором технологическом отверстии 4 полого корпуса 1. Храповик 17 закреплен на ступице 14 с возможностью возвратно-поступательного и возвратно-вращательного движения, при этом его криволинейно-ступенчатая поверхность соединена скользящим контактом с торцами штоков 6 со стороны установки на них стопорных колец 10. Демпферно-приводная пружина 25 установлена на ступицу 14 между наружной кольцевой проточкой 16 и храповиком 17 и концами жестко закреплена с ними с возможностью преобразования вращательного движения вала 8 в возвратно-поступательное движение штоков 6 и жестко связанных с ними ударных клапанов 5 во втулках 7 относительно полого корпуса. Стержень 20 установлен в полом корпусе 1 перпендикулярно валу 8 с возможностью возвратно-вращательного движения, при этом торец стержня 20 с установленной на нем рукояткой 21 выведен на внешнюю сторону полого корпуса 1. U-образная вилка 18 жестко закреплена на стержне 20 внутри полого корпуса 1, а ее две поворотные губки 19 установлены в наружную кольцевую проточку 16 ступицы 14 с возможностью скольжения в ней и возвратно-поступательно перемещения в плоскости, перпендикулярной оси вращения вала 8.

Ударный узел работает следующим образом. Сначала стопорные крышки 23 со сквозными отверстиями 24 для истечения рабочей среды подключаются к источнику (на чертеже не указан) подачи рабочей среды, в качестве которой может выступать любая жидкость. Выходное отверстие 3 полого корпуса 1 подключают к приемнику (на чертеже не указан) рабочей среды. Торец вала 8, выведенный на внешнюю сторону полого корпуса 1 связывают с источником вращательного движения требуемой частоты, в качестве которого, например, может выступать электродвигатель с изменяемой частотой вращения его вала (электродвигатель с валом и устройство для управления частотой его вращения на чертеже не представлены). Положение рукоятки 21 относительно полого корпуса 1 выбирают исходя из требуемой пропускной способности рабочей среды через устройство и/или необходимой амплитуды повышения давления генерируемых гидравлических ударов при частоте переключения ударных клапанов 5, определяемой частотой вращения вала 8 от внешнего приводного устройства (на чертеже приводное устройство не указано). При вращении вала 8 в центрирующей заглушке 11 и направляющей втулке 12, установленных соответственно в первом и втором соосном технологических отверстиях 4 полого корпуса 1, обеспечивается вращение установленной на его шлицах 13 ступицы 14 с внутренними шлицами 15 и наружной кольцевой проточкой 16. А поскольку храповик 17 соединен со ступицей 14 через демпферно-приводную пружину 25, то вращение вала 8 посредством скользящего контакта между храповиком 17 и торцами штоков 6 со стороны установки на них стопорных колец 10, преобразуется в возвратно-поступательное движение ударных клапанов 5 с попеременным закрытием и открытием проходных сечений для истечения рабочей среды поочередно во втулках 7, жестко соединенных с входными отверстиями 2. При этом открытие ударных клапанов 5 происходит исключительно при воздействии на штоки 6 криволинейной поверхности храповика 17, а их закрытие обеспечивается скоростным напором рабочей среды, а также пружинами 9, установленными на каждом из штоков 6 между соответствующими втулкой 7 и стопорным кольцом 10, и дополнительными пружинами 22, установленными в каждой втулке 7 между соответствующими ударным клапаном 5 и стопорной крышкой 23. При закрытии проходного сечения одной из втулок 7 расположенным в ней ударным клапаном 5, проходное сечений для истечения рабочей среды во второй втулке 7 оказывается автоматически открытым (полностью или частично, синхронно или с запаздыванием – в зависимости от настройки параметров работы), что позволяет поочередно генерировать гидравлические удары во втулках 7 и использовать энергию повышения и/или понижения давления рабочей среды в зависимости от области применения и назначения устройства. Например, в системах теплоснабжения пульсации давления рабочей среды могут быть использованы для организации колебательного движения поверхности теплообмена с целью интенсификации тепловых процессов. Таким образом, генерация гидравлических ударов ударным узлом будет происходить до тех пор, пока будет присутствовать подача рабочей среды через устройство и будет обеспечено вращение его вала 8.

Регулирование расхода рабочей среды через устройство может осуществляться тремя путями без его остановки:

– изменением частоты вращения вала 8 от внешнего приводного устройства при фиксированной высоте подъема ударных клапанов 5 на штоках 6 во втулках 7;

– изменением высоты подъема ударных клапанов 5 на штоках 6 во втулках 7 при фиксированной частоте вращения вала 8 посредством поворотного воздействия на рукоятку 21 стержня 20, который жестко связан с U-образной вилкой 18, две поворотные губки 19 которой вставлены в наружную кольцевую проточку 16 ступицы 14;

– изменением частоты вращения вала 8 и изменением высоты подъема ударных клапанов.

Регулирование частоты генерации гидравлических ударов может быть обеспечено:

– за счет изменения частоты вращения вала 8 от внешнего приводного устройства непосредственно при работе устройства;

– путем конструктивного изменения формы храповика 17 с полным разбором устройства.

Регулирование фазы перекрытия ударных клапанов 5 (при необходимости) может осуществляться только на стадии конструирования и последующей сборки ударного узла:

– путем применения соответствующей формы криволинейно-ступенчатой поверхности храповика 17, контактирующей с торцами штоков 6 со стороны установки на них стопорных колец 10;

– за счет выбора требуемой жесткости демпферно-приводной пружины 25, которая обеспечивает возможность перемещения храповика 17 относительно ступицы 14 в возвратно-поступательном и возвратно-вращательном направлениях и дополнительно реализует автоподстройку момента открытия ударных клапанов 5 согласно наименьшему гидравлическому сопротивлению во втулках 7, наблюдаемому при отрицательных волнах генерируемых гидравлических ударов.

Заявленный ударный узел позволяет генерировать импульсы количества движения рабочей среды на заданной частоте при обеспечении возможности плавного регулирования расхода этой среды и амплитуды повышения давления сопутствующих гидравлических ударов без остановки устройства, стабилизировать расход рабочей среды через устройство путем изменения частоты и амплитуды хода ударных клапанов без разбора устройства.

По сравнению с известным решением, предлагаемое позволяет повысить эффективность работы ударного узла за счет обеспечения эргономичной возможности регулирования расхода рабочей среды через устройство без его остановки путем изменения частоты и амплитуды хода ударных клапанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударный узел | 2017 |

|

RU2647934C1 |

| Ударный узел | 2019 |

|

RU2718367C1 |

| Распределительный выходной клапан для мембранного насоса | 2022 |

|

RU2785171C1 |

| Ударный узел | 2022 |

|

RU2786860C1 |

| УДАРНЫЙ УЗЕЛ | 2014 |

|

RU2548227C1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ЗАЗОРА В ТОРМОЗНЫХ МЕХАНИЗМАХ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2007639C1 |

| УДАРНО-ВРАЩАТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2200816C2 |

| ЭЛЕКТРОНАСОСНЫЙ ДОЗИРОВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2227846C1 |

| Машина для натягивания проволочных спиц колеса | 1931 |

|

SU50294A1 |

| СКВАЖИННЫЙ ИМПЛОЗИВНЫЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ КОЛЕБАНИЙ | 2009 |

|

RU2456641C2 |

Изобретение относится к области гидродинамики, гидравлики и машиностроения, где может найти применение в устройствах различного назначения, использующих эффект гидравлического удара, а также к теплоэнергетике, где может быть использовано для создания импульсного или пульсирующего режимов колебательного движения жидкости применительно к интенсификации теплообмена в теплоэнергетических установках. Ударный узел позволяет генерировать импульсы количества движения рабочей среды на заданной частоте при обеспечении возможности плавного регулирования расхода этой среды и амплитуды повышения давления сопутствующих гидравлических ударов без остановки устройства, стабилизировать расход рабочей среды через устройство. Изобретение направлено на обеспечение повышения эффективности работы ударного узла за счет обеспечения эргономичной возможности регулирования расхода рабочей среды через устройство без его остановки путем изменения частоты и амплитуды хода ударных клапанов. 1 ил.

Ударный узел, включающий полый корпус с двумя входными и одним выходным отверстиями для истечения рабочей среды и двумя соосными технологическими отверстиями, два ударных клапана, два штока, две втулки, вал, две пружины, два стопорных кольца, центрирующую заглушку и направляющую втулку, причем каждый шток установлен в свою втулку с возможностью возвратно-поступательного движения, на каждом из штоков с одной стороны жестко закреплен ударный клапан, а с другой установлено стопорное кольцо, на каждый шток между втулкой и стопорным кольцом установлена пружина, втулки со стороны стопорных колец жестко соединены с входными отверстиями полого корпуса с возможностью истечения рабочей среды вдоль установленных в них штоков при открытом положении ударных клапанов, вал установлен внутри полого корпуса с возможностью вращательного движения, где один торец вала вставлен в центрирующую заглушку, закрепленную в первом технологическом отверстии полого корпуса, а второй торец вала выведен за пределы полого корпуса через направляющую втулку, установленную в его втором технологическом отверстии, отличающийся тем, что втулки установлены в полом корпусе со стороны центрирующей заглушки, причем штоки, установленные в них, расположены параллельно оси вращения вала, вал внутри полого корпуса выполнен со шлицами и дополнительно содержит ступицу с внутренними шлицами и наружной кольцевой проточкой, храповик, U-образную вилку с двумя поворотными губками, стержень с рукояткой, две дополнительные пружины, две стопорные крышки со сквозными отверстиями для истечения рабочей среды и демпферно-приводную пружину, причем стопорные крышки со сквозными отверстиями для истечения рабочей среды установлены на каждую втулку со стороны расположенных в них ударных клапанов, дополнительные пружины установлены в каждую втулку между ударным клапаном и стопорной крышкой, ступица внутренними шлицами установлена на шлицы вала с возможностью возвратно-поступательного перемещения, при этом ее наружная кольцевая проточка ориентирована к направляющей втулке во втором технологическом отверстии полого корпуса, храповик закреплен на ступице с возможностью возвратно-поступательного и возвратно-вращательного движения, при этом его криволинейно-ступенчатая поверхность соединена скользящим контактом с торцами штоков со стороны установки на них стопорных колец, демпферно-приводная пружина установлена на ступицу между наружной кольцевой проточкой и храповиком и концами жестко закреплена с ними с возможностью преобразования вращательного движения вала в возвратно-поступательное движение штоков и жестко связанных с ними ударных клапанов во втулках относительно полого корпуса, стержень установлен в полом корпусе перпендикулярно валу с возможностью возвратно-вращательного движения, при этом торец стержня с установленной на нем рукояткой выведен на внешнюю сторону полого корпуса, U-образная вилка жестко закреплена на стержне внутри полого корпуса, а ее две поворотные губки установлены в наружную кольцевую проточку ступицы с возможностью скольжения в ней и возвратно-поступательного перемещения в плоскости, перпендикулярной оси вращения вала.

| 0 |

|

SU183591A1 | |

| 0 |

|

SU161167A1 | |

| Фреза дисковая, например, для прорезки пазов | 1959 |

|

SU128263A1 |

| 0 |

|

SU185737A1 | |

| JPH 07248278 A, 26.09.1995. | |||

Авторы

Даты

2020-04-02—Публикация

2019-10-22—Подача