Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к держателю груза автомобиля, содержащему грузонесущую балку. Грузонесущая балка характеризуется определенной высотой, шириной и длиной; при этом она содержит канал, также характеризующийся определенной высотой и длиной, причем этот канал характеризуется наличием основания канала, первой и второй стенок канала, отверстия и крышки, выполненной с возможностью плотного перекрытия, по меньшей мере, части указанного отверстия. Указанный канал дополнительно содержит, по меньшей мере, первое входное отверстие для введения крепежной детали оснастки грузонесущей балки. Держатель груза автомобиля дополнительно содержит, по меньшей мере, первую концевую деталь, выполненную с возможностью плотного перекрытия указанного первого входного отверстия указанного канала. Держатель груза автомобиля характеризуется наличием конического вводного участка на входе в указанное входное отверстие, облегчающего введение указанной крепежной детали в указанный канал.

Предшествующий уровень техники настоящего изобретения

Верхние автомобильные багажники, содержащие грузонесущие балки, монтируемые на крыше автомобиля посредством ножек держателя груза, широко используются для повышения грузоподъемности транспортных средств (см. фиг. 1a). В последние годы наблюдается тенденция к усовершенствованию профиля поперечного сечения грузонесущих балок с целью уменьшения сопротивления ветра и уровня шума. Один из типов усовершенствованных грузонесущих балок характеризуется крыловидным поперечным сечением с низким сопротивлением ветра и низким уровнем шума.

Для закрепления оснастки грузонесущей балки, такой как кронштейн для перевозки велосипеда, на грузонесущей балке с крыловидным поперечным сечением в такой грузонесущей балке обычно предусмотрен канал. Этот канал проходит по длине грузонесущей балки и позволяет крепежной детали скользить вдоль нее для установки в требуемое положение. В качестве крепежной детали может использоваться, например, винт. Однако каналы этого типа сталкиваются с проблемами, такими как турбулентность ветрового потока, усиливающая шум встречного потока воздуха и сопротивление ветра. В эти каналы может также набиваться грязь или попадать мелкая щебенка, что - в свою очередь - может случайно повредить лаковое покрытие автомобиля.

Для решения этих проблем грузонесущие балки снабжаются крышками, которые называются также уплотнительными крышками, вставками или уплотнениями. Одна такая грузонесущая балка, снабженная крышкой для уменьшения турбулентности ветрового потока вокруг канала грузонесущей балки, известна из международной публикации № WO 2009/038479 А1. Крышка, раскрытая в указанном документе, выполнена с возможностью деформации в вертикальном направлении для обеспечения доступа к каналу грузонесущей балки.

Проблема с крышками, которые вставляются в каналы, возникает тогда, когда на паре держателей груза необходимо закрепить оснастку. Оснасткой могут служить кронштейны для переводки велосипедов, крепления для лыж, багажники для установки на крыше, корзины-багажники и прочие устройства подобного рода.. Обычно соединение осуществляется с помощью резьбовых болтов с плоской головкой, известных также как болты с Т-образной головкой. Эти болты соединены с нижней частью креплений оснастки и вставляются в каналы грузонесущих балок с торцов этих грузонесущих балок (см. фиг. 3). Оснастка может закрепляться с помощью приданных болтов или болтов, заранее предусмотренных в грузонесущих балках, поверх которых затем устанавливается оснастка. В любом случае болты вставляются со стороны концов канала, находящихся на торцах грузонесущих балок, которые обычно предварительно закрыты крышками. Зачастую оснастка снабжена двумя, тремя и более болтами, которые необходимо завести в канал.

При вставке болтов их необходимо выровнять надлежащим образом относительно канала грузонесущей балки (см. фиг. 1b). Головка болта обычно имеет прямоугольную форму и характеризуется шириной, которая немного меньше ширины канала. Следовательно, болт необходимо повернуть так, чтобы ширина головки совпала с шириной канала, при этом стержень должен располагаться по существу вертикально, чтобы головка болта могла войти в канал. При закреплении оснастки с помощью предусмотренных на ней болтов пользователю необходимо выровнять все болты относительно каналов на грузонесущих балках в передней и задней частях автомобиля. Это может оказаться довольно затруднительным делом, так как болты имеют обыкновение наклоняться в разные стороны и вращаться, вследствие чего их головки не могут выровняться относительно входного отверстия канала.

Более того, при введении болтов в канал крышка не должна перекрывать входное отверстие, и ее необходимо отвести вниз или вбок. Когда крышка должна отводиться пользователем вручную, он или она обычно делает это пальцем или с помощью ручного инструмента, такого как шлицевая отвертка.

В случае с единственной отводимой вставкой у основания канала пользователь должен давить на вставку, одновременно выравнивая плоскую часть болта между отводимой крышкой и верхней частью канала. Пользователь должен также выровнять стержень болта относительно отверстия канала. Плоская часть болта, обычно характеризующаяся квадратной формой, также должна быть повернута для ее приведения в соответствие с отверстием канала. Другие типы оснастки снабжены множеством болтов, например, двумя болтами на переднем креплении кронштейна для перевозки велосипеда и одним или двумя болтами на заднем креплении кронштейна для перевозки велосипеда. Таким образом, при выравнивании и введении каждого болта пользователь должен также обеспечивать равновесие кронштейна для перевозки велосипеда, фиксируя его в переднем и заднем монтажных положениях (см. фиг. 1с). Это может оказаться довольно сложной задачей, требующей значительных усилий для приведения в равновесие и удержания кронштейна для перевозки велосипеда в неудобном для работы высоком положении с риском уронить один конец кронштейна для перевозки велосипеда на кузов автомобиля, что может привести к повреждению краски или поверхностного слоя.

В случае с двумя горизонтально противолежащими крышками болты должны быть выровнены относительно паза между этими двумя крышками, а затем прижаты для преодоления противодействующего усилия, обусловленного упругостью крышек.

В альтернативном варианте пользователь снимает болты с кронштейна для перевозки велосипеда и вводит их в каналы до начала установки кронштейна для перевозки велосипеда поверх этих болтов. Однако это также может стать чрезвычайно трудной задачей, также требующей определенных усилий при подъеме и уравновешивании всего кронштейна для перевозки велосипеда на крыше автомобиля.

Таким образом, существует потребность в усовершенствованном способе крепления оснастки, особенно введения крепежных деталей в каналы грузонесущих балок.

Краткое раскрытие настоящего изобретения

Цель настоящего изобретения заключается в том, чтобы предложить решение по указанным недостаткам или, по меньшей мере, частично устранить указанные недостатки, или же предложить приемлемую альтернативу. Эти цели, по меньшей мере, частично достигаются с помощью первого аспекта настоящего изобретения, согласно которому предложен держатель груза автомобиля, содержащий грузонесущую балку, которая характеризуется высотой Н, шириной W и длиной L. Грузонесущая балка содержит канал, характеризующийся шириной Wc, высотой Hc и длиной Lc. Канал включает в себя основание канала, первую и вторую стенки канала, отверстие и крышку, выполненную с возможностью плотного перекрытия, по меньшей мере, части отверстия. Канал дополнительно содержит, по меньшей мере, первое входное отверстие для введения крепежной детали оснастки грузонесущей балки. Держатель груза автомобиля дополнительно содержит, по меньшей мере, первую концевую деталь, выполненную с возможностью плотного перекрытия первого входного отверстия канала. Держатель груза автомобиля характеризуется наличием конического вводного участка на первом входном отверстии, облегчающего введение указанной крепежной детали в канал.

Конический вводной участок может располагаться непосредственно у входного отверстия канала или вблизи него. Конический вводной участок может характеризоваться схождением на конус в направлении входного отверстия канала, т.е. сужением по высоте и ширине. Конический вводной участок может быть предусмотрен в крышке и/или в грузонесущей балке и/или в концевой детали; при этом он отличается тем, что в предпочтительном варианте конический вводной участок выполнен сплошным от концевой детали до крышки или грузонесущей балки. Таким образом, конический вводной участок может характеризоваться наличием сходящих на конус стенок и/или основания в концевой детали, плавно переходящих в сходящие на конус стенки и/или основание в канале и/или в конусообразную крышку. Конический вводной участок в концевой детали и грузонесущей балке и/или крышке может характеризоваться одинаковыми или разными углами конусности, вследствие чего образуется прерывистый или непрерывный конический вводной участок. Иначе говоря, пересечение стенки в концевой детали со стенкой канала грузонесущей балки может быть плавным или без уступа в точке перехода.

Концевая деталь может характеризоваться наличием стороны, обращенной к торцу балки, и стороны, противоположной торцу балки; при этом между стороной, обращенной к торцу балки, и стороной, противоположной торцу балки, проходит конический вводной участок со стенками вводного участка и основанием вводного участка; и при этом конический вводной участок проходит между стороной, обращенной к торцу балки, и стороной, противоположной торцу балки, по меньшей мере, частично, а в предпочтительном варианте - полностью. Сторона, обращенная к торцу балки, может смотреть в сторону грузонесущей балки, а сторона, противоположная торцу балки, может быть обращена в сторону от торца грузонесущей балки.

Концевая деталь может дополнительно содержать вводной канал, снабженный противолежащими кромками или фланцами в верхней части, нависающими над указанным вводным каналом, или не снабженный кромками или фланцами и, таким образом, характеризующийся в просвете одинаковой шириной с основанием.

Можно сказать, что конический вводной участок характеризуется определенным поперечным сечением вводного участка между стенками вводного участка и основанием вводного участка; причем это поперечное сечение уменьшается, по меньшей мере, вдоль части вводного участка от стороны концевой детали, противоположной торцу балки, в направлении стороны концевой детали, обращенной к торцу балки. Таким образом, предполагается, что конический вводной участок обеспечивает схождение на конус или переход от более широкого до более узкого канала, прохода, поперечного сечения или вводного участка. Указанное поперечное сечение может быть уменьшено от своего наибольшего значения до своего наименьшего значения на 10-50%, а в предпочтительном варианте - на 20-40%. Это уменьшение поперечного сечения может быть обусловлено сужением ширины Wa между указанными стенками вводного участка и/или по высоте указанного основания вводного участка, или уменьшением высоты основания вводного участка, или и тем и другим.

Один или более элемент из числа основания вводного участка и/или боковых стенок вводного участка на стороне, обращенной к каналу, может быть выровнен относительно одного или более элемента из числа стенок канала и/или основания канала.

Конический вводной участок может характеризоваться первой шириной Wa на стороне, противоположной каналу, и второй шириной Wb между стороной, противоположной каналу, и стороной, обращенной к каналу; при этом первая ширина Wa превышает вторую ширину Wb; вторая ширина Wb предпочтительно находится на стороне, обращенной к каналу, или вблизи нее; ширина конического участка предпочтительно постепенно сужается в направлении от стороны, противоположной каналу, в направлении стороны, обращенной к каналу; вторая ширина Wb предпочтительно совпадает с шириной Wc канала; первая ширина Wa превышает вторую ширину Wb предпочтительно на 10-30%, а в более предпочтительном варианте - на 15-25%. Например, вводной участок концевой детали может характеризоваться шириной 26 мм между стенками вводного участка, которая постепенно уменьшается до ширины канала, составляющей 21 мм.

Крышка может скашиваться в направлении внутренней стенки канала, предпочтительно примыкая к боковой стенке канала и/или основанию канала.

Держатель груза может дополнительно содержать, по меньшей мере, первый прижимающий элемент, выполненный с возможностью прижатия первого конца крышки для формирования конического вводного участка 10. В предпочтительном варианте может быть использован любой прижимающий элемент из числа таких элементов, как клей, заклепка, болт, винт, выступающее ребро, скоба или сочетание перечисленных элементов. Таким образом, скос может быть обеспечен механическим способом. Использование прижимающего элемента позволяет использовать крышку с равномерным поперечным сечением. Крышка может прижиматься с использованием различных средств и самыми разными способами, однако предпочтительно использовать небольшие или тонкие элементы, чтобы получить крышку конической или скошенной формы. Скоба может быть выполнена с возможностью прижатия, по меньшей мере, первого конца крышки к основанию канала. Такая скоба может представлять собой U-образную вилку с перемычкой, соединяющей между собой две ножки, одна из которых охватывает прижимную крышку, а другая прижимается к поверхности грузонесущей балки, такой как внутренняя стенка.

Ребро или скоба может быть выполнена из материала, толщина и конфигурация которого обеспечивают прижатие крышки с получением требуемого скоса. Ребро или скоба предпочтительно представляет собой полужесткий или жесткий элемент; а в качестве материала, из которого изготовлено ребро или скоба, может быть использована пластмасса или металл, или любой иной материал или сочетание материалов. В предпочтительном варианте выступающее ребро прижимает крышку в направлении стенки, причем этой стенкой предпочтительно является основание канала.

В случае использования выступающего ребра, вилки или скобы, по меньшей мере, часть выступающего ребра заходит в канал на расстояние D, составляющее 3-15 мм, по меньшей мере, от первого входного отверстия канала; при этом в предпочтительном варианте расстояние D составляет 5-10 мм. Выступающее ребро должно быть достаточно длинным, чтобы эффективно прижимать крышку, не распространяя при этом прижимное воздействие на длину крышки свыше необходимой. Больший положительный эффект достигается, если крышка плотно перекрывает отверстие канала на максимально возможную длину. Ширина ребра может составлять около половины или трети ширины канала, в необязательном варианте - в пределах 2-10 мм, 3-8 мм или 4-7 мм.

По меньшей мере, часть выступающего ребра может заходить в канал на расстояние Cd, составляющее 3-20 мм, по меньшей мере, от первого входного отверстия канала; при этом в предпочтительном варианте расстояние Cd составляет 5-15 мм или около 10 мм.

Более того, по меньшей мере, часть выступающего ребра может располагаться в канале с зазором 1-6 мм от его внутренней стенки, в предпочтительном варианте - с зазором 2-5 мм, а в более предпочтительном варианте - с зазором 3-4 мм. Выступающее ребро может занимать пространство между одной внутренней боковой стенкой и противоположной внутренней боковой стенкой канала. Выступающее ребро должно отстоять от стенки канала на достаточное расстояние, чтобы эффективно прижимать крышку, одновременно оставляя проход для облегчения зацепления крышки, т.е. чтобы крышка могла войти в зазор между ребром и стенкой канала, заняв требуемое положение.

Канал может характеризоваться наличием первого концевого участка у своего первого входного отверстия; при этом на этом концевом участке или вблизи него располагается выступающее ребро, а в предпочтительном варианте выступающее ребро заходит в канал со стороны первого входного отверстия или со стороны первой внутренней стенки канала в направлении второй противоположной внутренней стенки канала. Выступающее ребро может представлять собой удлинение внутренней стенки грузонесущей балки; причем это удлинение складывается в канале. Складка может представлять собой удлинение основания канала или боковой стенки канала, например, складку сегмента основания грузонесущей балки. Выступающее ребро может также представлять собой скобу или иной элемент, скрепляющий внутренние стенки или закрепленный иным образом на конце или вблизи конца грузонесущей балки.

Выступающее ребро может располагаться на концевой детали с той ее стороны, которая обращена к каналу.

Грузонесущая балка может содержать, по меньшей мере, первую концевую деталь у первого входного отверстия канала; причем первая концевая деталь характеризуется наличием стороны, обращенной к каналу, на которой располагается выступающее ребро. Таким образом, выступающее ребро располагается на концевой детали. Установке выступающего ребра в требуемое положение способствуют направляющие поверхности концевой детали.

Пользователю надо лишь надавить на прижимную крышку, выровнять концевую деталь и вдвинуть ее в требуемое положение на конце грузонесущей балки. Такое решение является экономически эффективным и надежным. Концевая деталь может располагаться на конце грузонесущей балки. Концевая деталь может перекрывать или завершать собой канал.

Выступающее ребро может быть отцентровано относительно ширины Wc канала. Это дает положительный эффект, например, в тех случаях, когда прижимная крышка выполнена симметричной.

Более того, высота и/или расположение относительно канала могут быть отрегулированы таким образом, чтобы можно было использовать различные крышки. Это дает положительный эффект, поскольку обеспечивается экономически эффективное решение, состоящее в том, что такая регулировка позволяет уменьшить количество необходимых вариантов исполнения грузонесущей балки и крышки.

Выступающее ребро может скашиваться, предпочтительно в направлении основания канала и/или внутрь канала. Это облегчает установку выступающего ребра в требуемое положение поверх вставки и, следовательно, соединение концевой детали с грузонесущей балкой.

По меньшей мере, первый конический конец прижимной крышки может быть сформован заранее без возможности изменения его формы. Прижимная крышка может быть предварительно прижата на постоянной основе, или же она может прижиматься во время монтажа, но в любом случае эта крышка может характеризоваться конической формой. В случае предварительной формовки без возможности изменения своей формы она может быть выполнена методом фрезерования, прессования, вырезания или отливки. Таким образом, поперечное сечение в его естественном, ненагруженном или нормальном состоянии характеризуется по существу конической или скошенной формой в направлении одного или обоих концов крышки.

Канал содержит дополнительную вторую крышку, при этом первая и вторая крышки располагаются в отверстии или вблизи отверстия канала и обращены в сторону друг друга, вместе образуя конический вводной участок. Первая и вторая крышки могут скашиваться в сторону друг от друга, причем эти крышки предпочтительно обращены друг к другу по ширине канала.

Крышка может представлять собой заглушку или накладку, например, имеющую полую, твердотельную, пластинчатую или пенистую структуру.

Конический вводной участок может характеризоваться конической формой, такой как, главным образом, U- или V-образная форма.

Держатель груза содержит крышку, выполненную с возможностью перекрытия отверстия, пустоты или просвета, созданного, по меньшей мере, первым коническим концом прижимной крышки; при этом в предпочтительном варианте крышка выполнена с возможностью поворота относительно грузонесущей балки. Это дает положительный эффект, заключающийся в том, что обеспечивается перекрытие отверстия, образованного коническим концом крышки. Помимо возможности перекрытия отверстия для предотвращения попадания внутрь влаги и грязи и генерирования шума крышка также гарантирует, что крепежная деталь не будет располагаться слишком близко к концу грузонесущей балки, что обеспечивает надежное закрепление оснастки на грузонесущей балке.

Более того, по меньшей мере, у первого входного отверстия канала может располагаться поперечное ребро, блокирующее перемещение крышки в направлении входного отверстия канала. В предпочтительном варианте поперечное ребро располагается с возможностью блокирования перемещения конца канала, по меньшей мере, на высоте 3-5 мм, а в более предпочтительном варианте - на высоте 4 мм от основания канала. Поперечное ребро может являться частью концевой детали, соединяемой с концом грузонесущей балки, например, благодаря наличию приподнятого основания на концевой детали. Это обеспечивает эффективный упор крышки, в частности, при перемещении крепежной детали в канале вдоль крышки.

Согласно одному из аспектов настоящего изобретения может быть предусмотрена система, включающая в себя держатель груза автомобиля согласно первому аспекту настоящего изобретения и крепежную деталь, состоящую из головки и стержня; причем на свободном конце стержня предусмотрен резьбовой участок, головка выполнена таким образом, что она вписывается в канал, а стержень вписывается в отверстие канала; при этом в предпочтительном варианте головка имеет прямоугольную форму, а стержень характеризуется круглым поперечным сечением.

Крышка может характеризоваться наличием первого и второго концов; при этом, по меньшей мере, первый конец из числа первого и второго концов крышки может быть скошенным, что обеспечивает беспрепятственное введение крепежной детали со стороны, по меньшей мере, первого входного отверстия. Следует понимать, что скошенный, по меньшей мере, первый конец крышки скошен в положении использования, так как скос прижимной крышки обеспечен путем предварительного прижатия крышки, что облегчает введение крепежных деталей. Иначе говоря, крышка предварительно прижата внутри канала грузонесущей балки для приема крепежной детали оснастки грузонесущей балки. Пользователю не нужно прижимать крышку, поскольку ее скошенный конец обеспечивает достаточное пространство для перекрытия крепежной детали. Этот конец также характеризуется наклонной направляющей поверхностью, по которой может скользить крепежная деталь. Это высвобождает руку пользователя, которую можно использовать для подъема и уравновешивания оснастки. Крышка может скашиваться или сходить на конус по существу в направлении внутренней стенки канала, предпочтительно примыкая к основанию канала.

Канал может проходить по всей длине грузонесущей балки. Канал может также занимать часть длины грузонесущей балки; и в этом случае на конце канала будет располагаться, по меньшей мере, первое входное отверстие канала. Таким образом, входное отверстие канала может располагаться на конце грузонесущей балки. Входное отверстие канала может также располагаться в любом другом месте вдоль грузонесущей балки на некотором расстоянии от ее конца. Входное отверстие канала может быть шире продольного отверстия канала, представляя собой, например, продолжение канала, что позволяет ввести крепежную деталь в более широкое отверстие и протолкнуть ее по скошенному концу крышки внутрь канала.

Прижимная крышка может скашиваться в направлении одного или более своего конца. Крышка может располагаться в канале таким образом, что скос направлен в сторону от отверстия канала. Оптимальный угол скошенного участка может выбираться, исходя из глубины канала и характеристик закрываемой крепежной детали. В предпочтительном варианте крепежная деталь вводится в канал с одного из его концов скользящим образом. Под скашиванием следует понимать уменьшение или сужение поперечного сечения прижимной крышки.

Держатель груза автомобиля может содержать грузонесущую балку и две ножки, монтируемые на крыше автомобиля. Грузонесущая балка может быть использована в качестве составной части багажника, устанавливаемого на крышу автомобиля. Держатель груза автомобиля может также представлять собой корзину-багажник, снабженную одной или более грузонесущей балкой, используемой в качестве боковой стенки или расположенной между боковыми стенками для разделения корзины-багажника на отсеки.

Краткое описание чертежей

Ниже подробно описаны варианты осуществления настоящего изобретения, не носящие ограничительный характер, в привязке к прилагаемым чертежам, где:

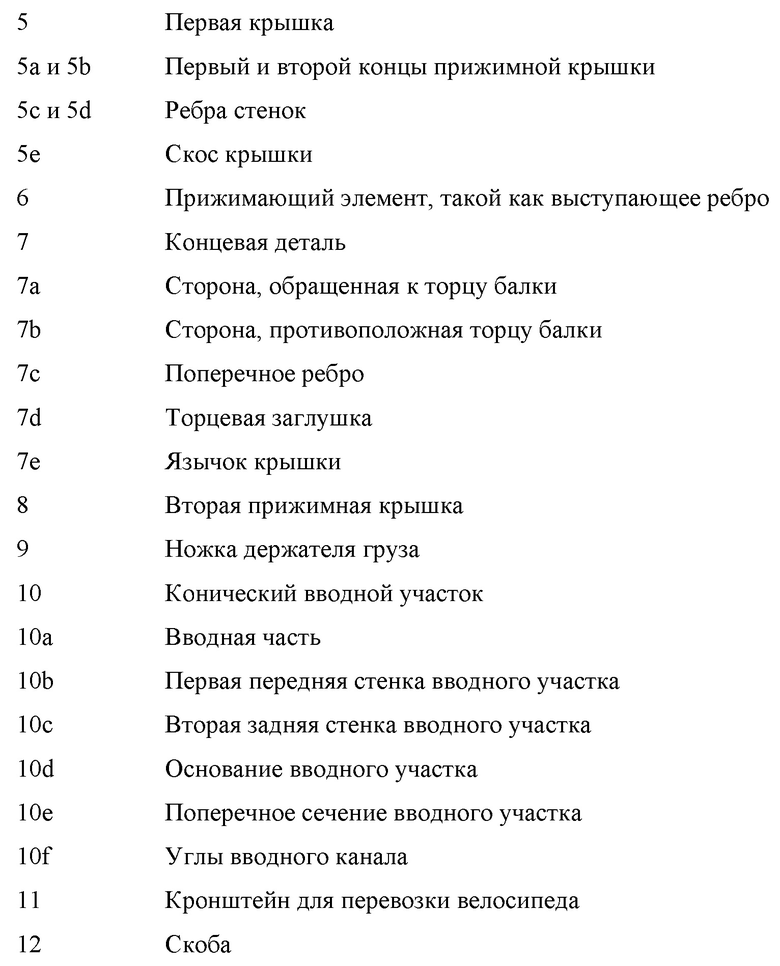

На фиг. 1а представлено изображение в перспективе, иллюстрирующее держатель груза;

На фиг. 1b показана оснастка, установленная на паре держателей груза на крыше автомобиля, если смотреть на автомобиль сбоку;

На фиг. 1с представлено изображение в перспективе, иллюстрирующее пользователя, закрепляющего оснастку на паре держателей груза;

На фиг. 1d представлено увеличенное изображение в перспективе, иллюстрирующее конец грузонесущей балки и передний конец кронштейна для перевозки велосипеда;

На фиг. 1е представлено изображение в перспективе, иллюстрирующее кронштейн для перевозки велосипеда, закрепленный на паре держателей груза;

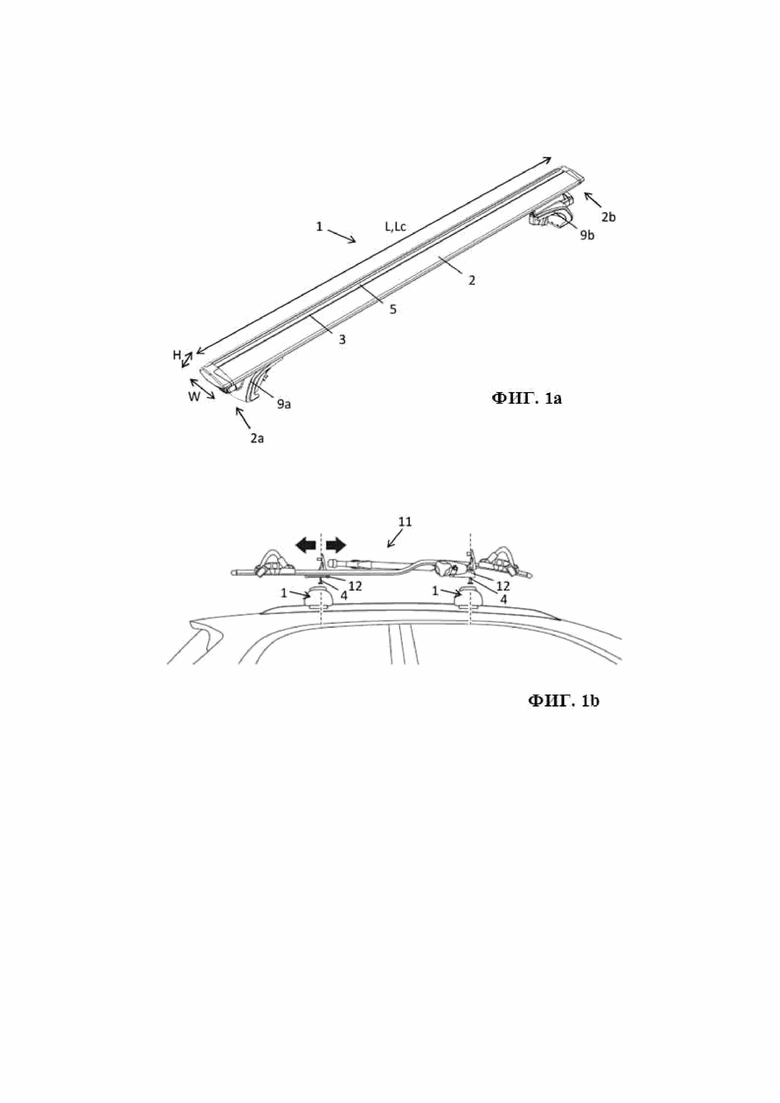

На фиг. 2a-2d показаны, соответственно, виды сверху и в перспективе, иллюстрирующие крепежную деталь и конец грузонесущей балки согласно предшествующему уровню техники;

На фиг. 3 представлено изображение в перспективе, иллюстрирующее один из примеров осуществления концевого участка грузонесущей балки предшествующего уровня техники;

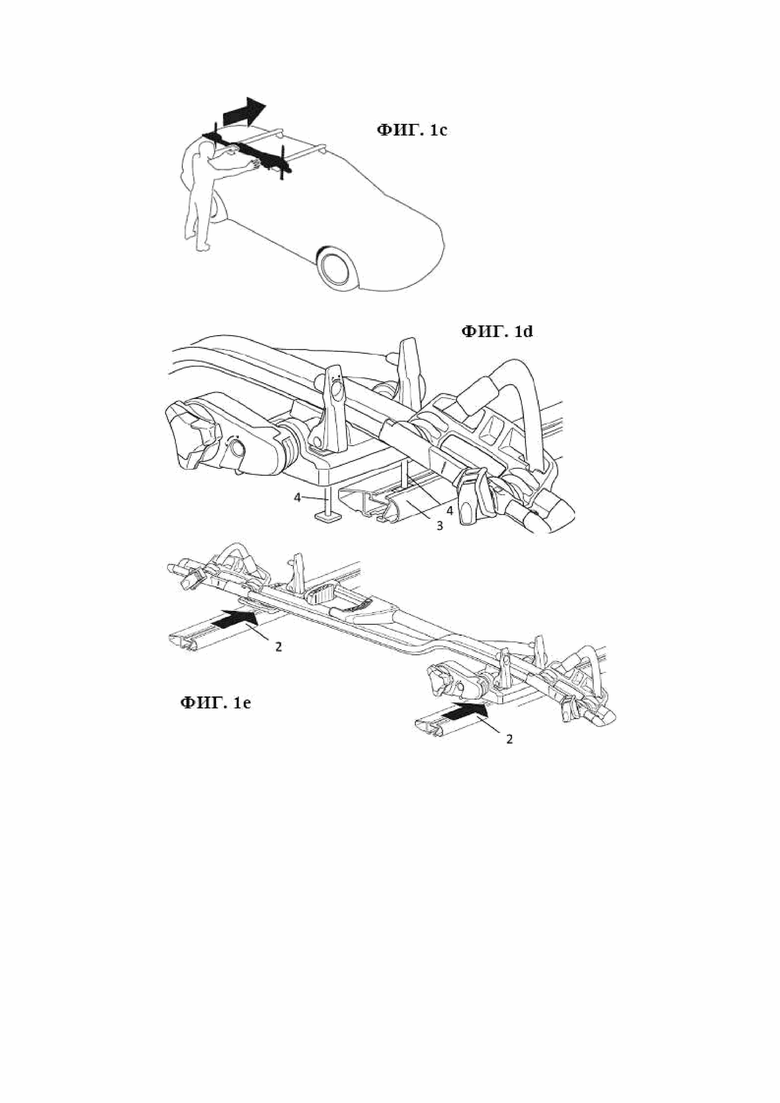

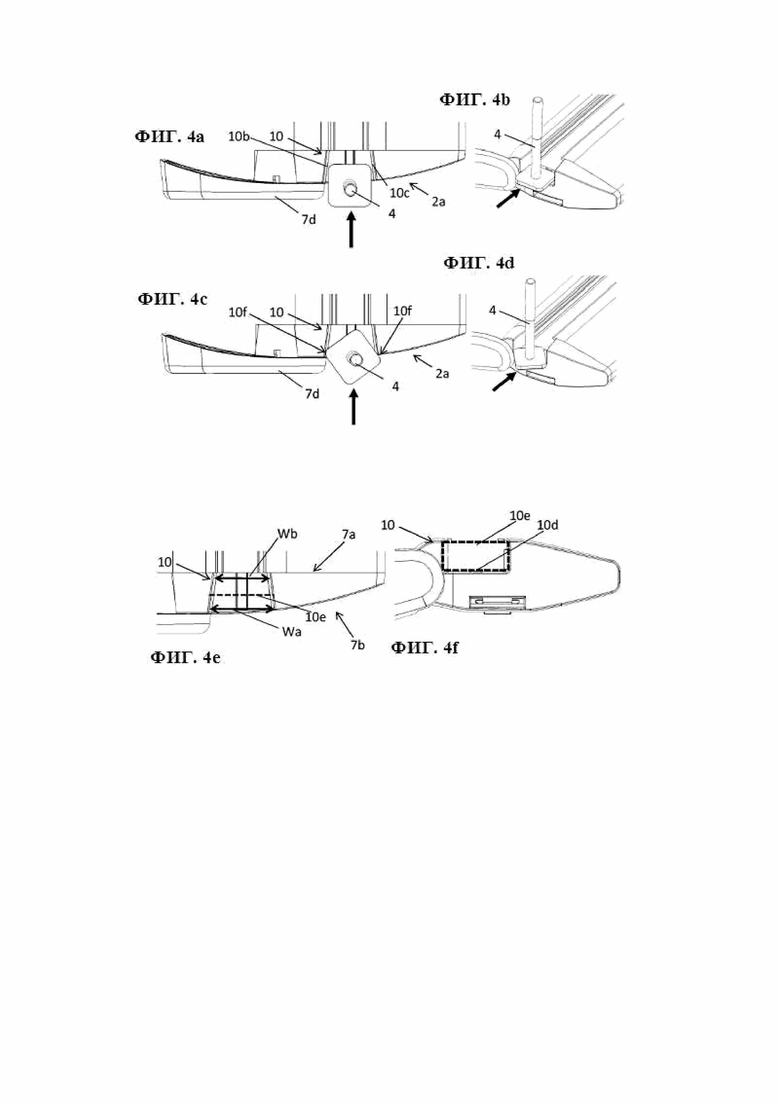

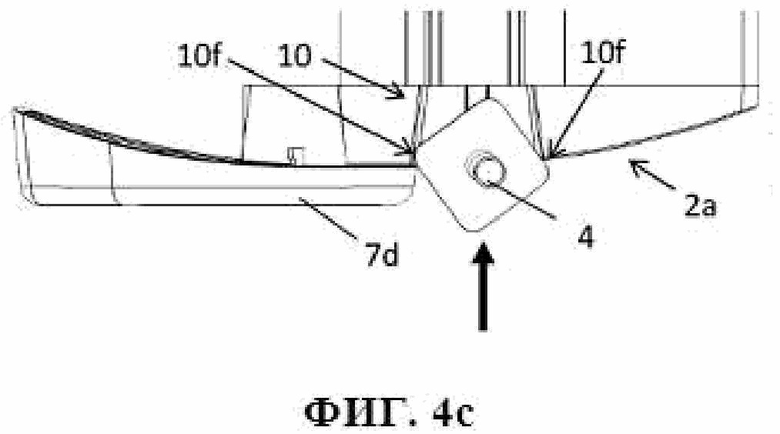

На фиг. 4a-4d показаны, соответственно, виды сверху и в перспективе, иллюстрирующие крепежную деталь и конец грузонесущей балки согласно одному из аспектов настоящего изобретения;

На фиг. 4е и 4f представлены, соответственно, увеличенный вид сверху и увеличенное изображение в перспективе, иллюстрирующие концевую деталь согласно одному из аспектов настоящего изобретения;

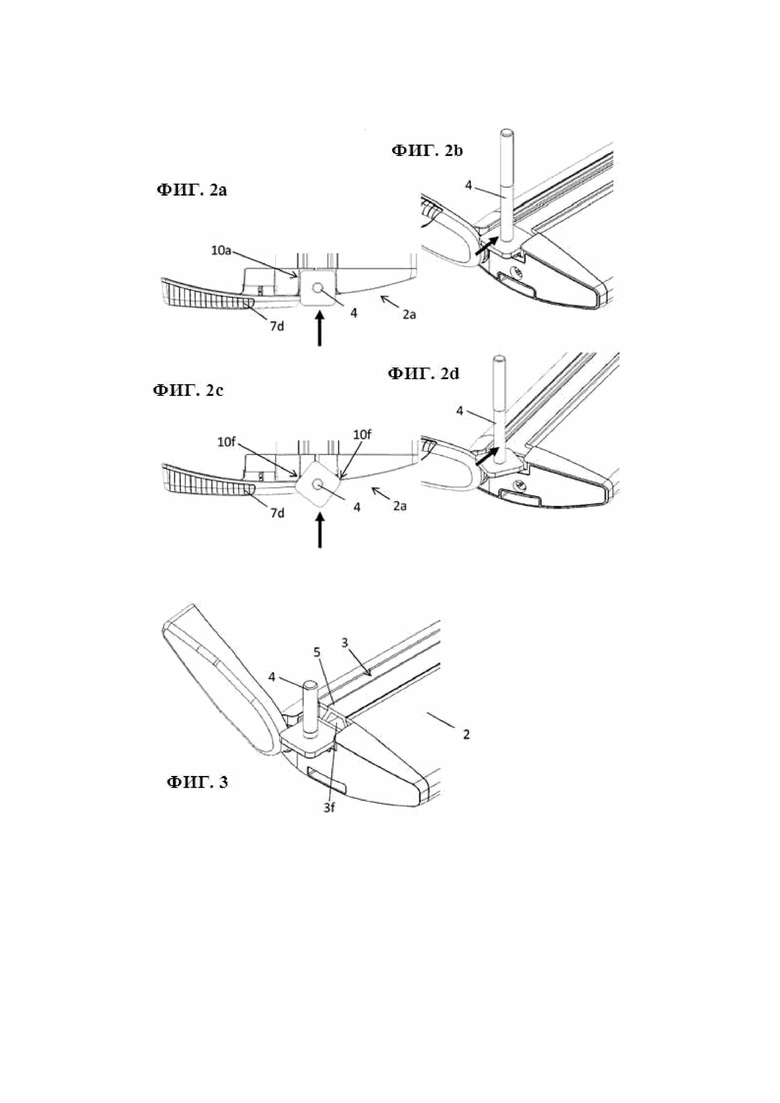

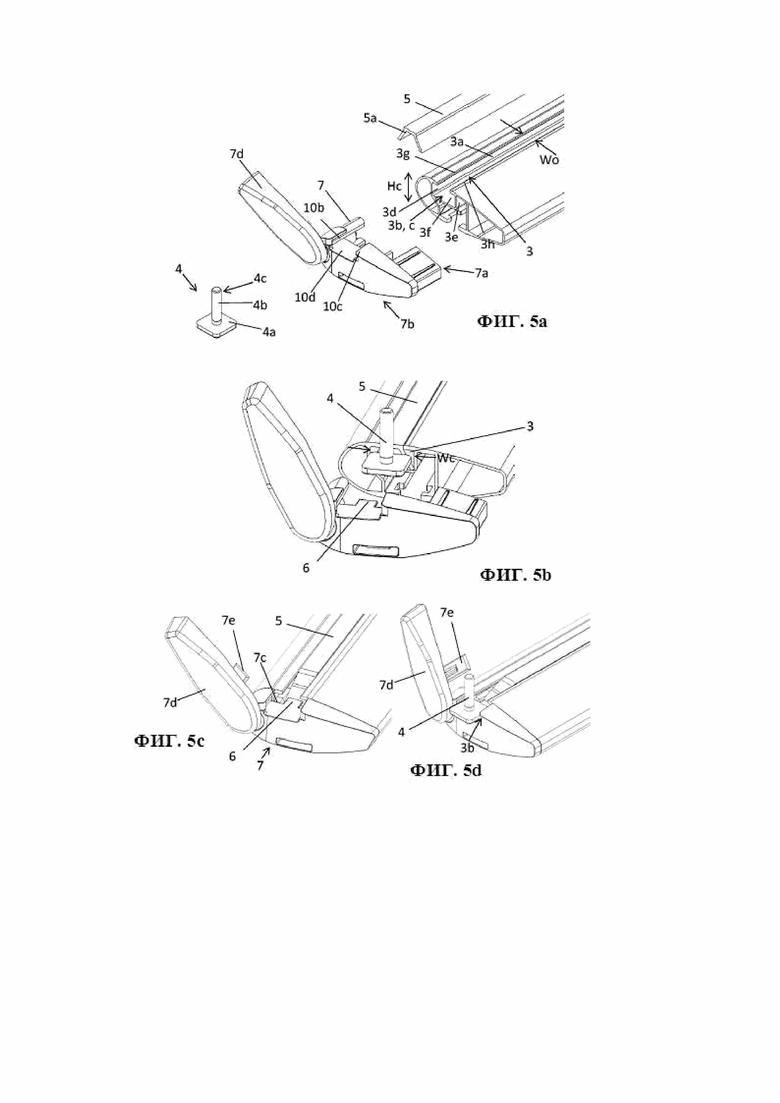

На фиг. 5а представлено детальное покомпонентное изображение в перспективе, иллюстрирующее конец грузонесущей балки;

На фиг. 5b-5d представлены изображения в перспективе, иллюстрирующие методику установки крепежной детали в требуемое положение;

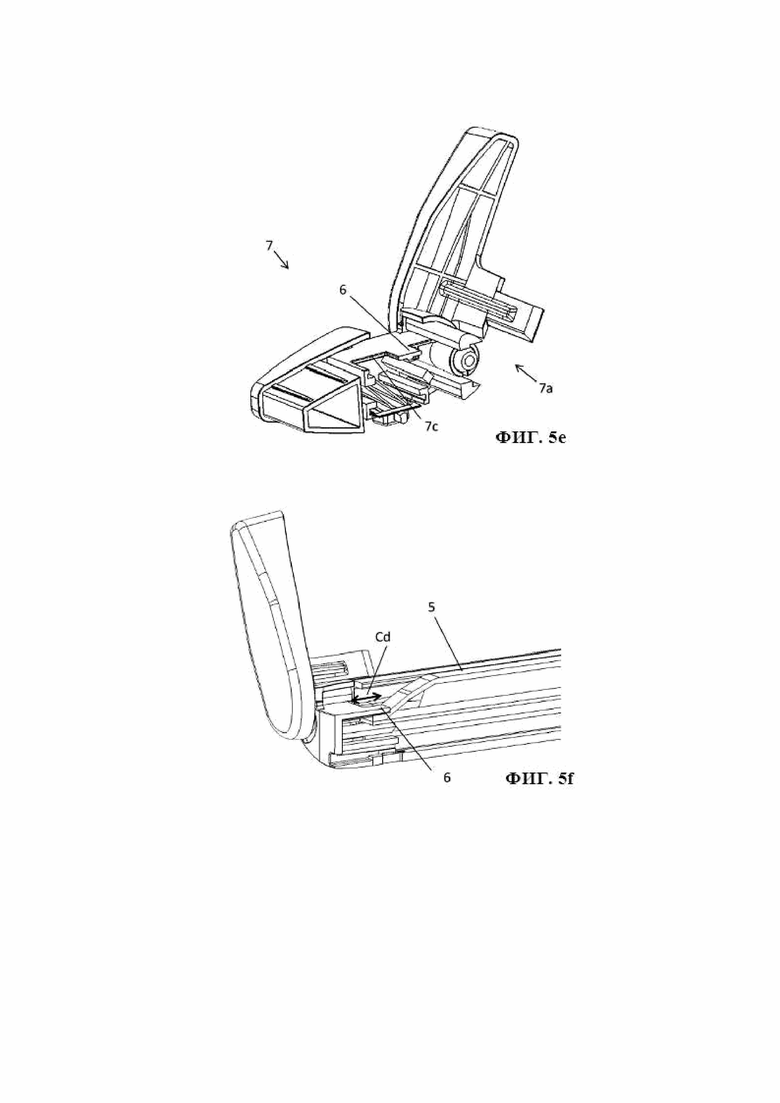

На фиг. 5е и 5f показаны, соответственно, изображение в перспективе и вид в поперечном разрезе, иллюстрирующие концевую деталь согласно одному из вариантов осуществления настоящего изобретения;

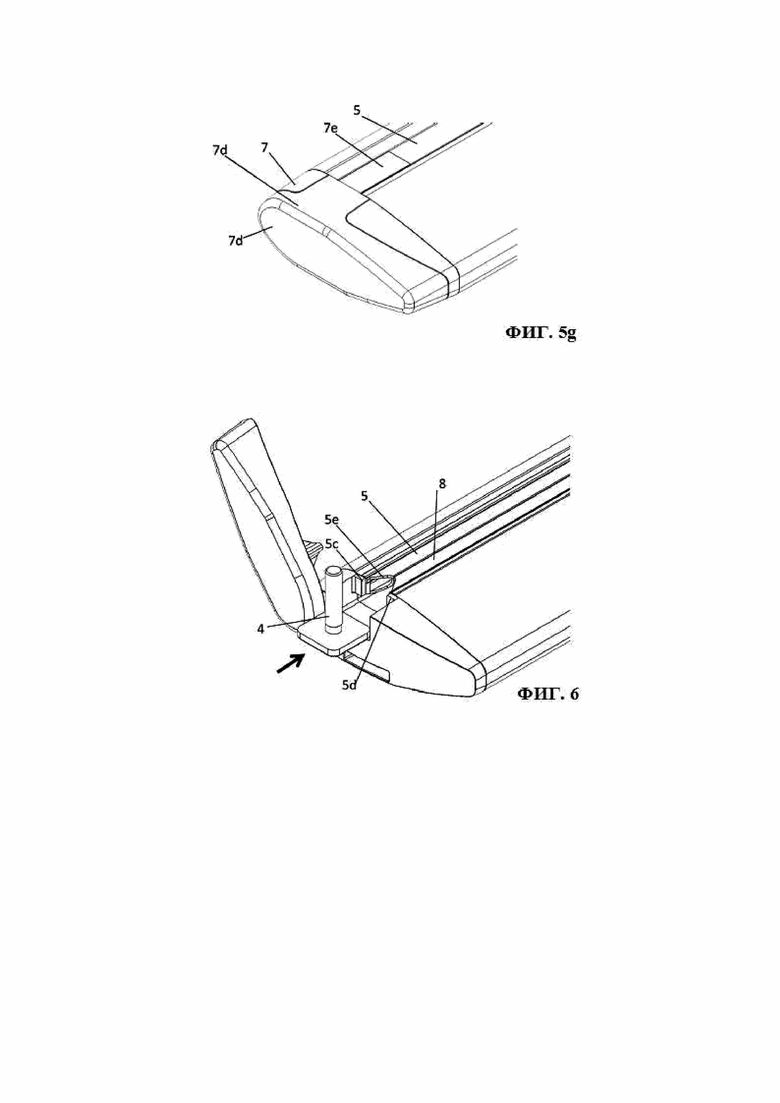

На фиг. 5g представлено изображение в перспективе, иллюстрирующее концевую деталь и язычок крышки согласно настоящему изобретению;

На фиг. 6 представлено изображение в перспективе, иллюстрирующее грузонесущую балку с крышкой согласно одному из вариантов осуществления настоящего изобретения.

Подробное раскрытие предпочтительных вариантов осуществления настоящего изобретения

На фиг. 1а показан держатель 1 груза, содержащий грузонесущую балку 2. При установке на крыше автомобиля (не показано) грузонесущая балка 2 опирается на две ножки 9а и 9b держателя груза. Грузонесущая балка 2 характеризуется длиной L и шириной W. По длине грузонесущей балки 2 предусмотрен вытянутый канал 3, проходящий между концами 2а и 2b указанной балки. Вытянутый канал 3 характеризуется наличием отверстия, обращенного в сторону от крыши автомобиля, когда на ней установлен указанный держатель 1 груза. Канал 3 характеризуется шириной Wc, высотой Hc и длиной Lc. Грузонесущая балка 2 снабжена на своих первом и втором концах 2а и 2b первой и второй концевыми деталями 7. Вдоль канала 3 предусмотрена крышка 5, плотно перекрывающая отверстие для предотвращения попадания в него грязи и влаги.

На фиг. 1b-1е проиллюстрирована методика установки оснастки держателя груза, в качестве которого в данном случае выступает кронштейн 11 для перевозки велосипеда.

На фиг. 1b показан кронштейн 11 для перевозки велосипеда, установленный на паре держателей 1 груза автомобиля, и часть крыши автомобиля, если смотреть сбоку. Передняя часть автомобиля на изображении находится справа. Как можно видеть, кронштейн 11 для перевозки велосипеда снабжен передней и задней монтажными скобами 12, выровненными, соответственно, относительно переднего и заднего держателей 1 груза автомобиля. От монтажных скоб 12, расположенных на нижней поверхности кронштейна 11 для перевозки велосипеда, отходят крепежные детали 4 с Т-образной головкой; при этом пунктирные линии и стрелки показывают, как крепежные детали 4 должны быть выровнены относительно держателей 1 груза 1. На фиг. 1с и 1е показано, как пользователь должен двигать кронштейн 11 для перевозки велосипеда вдоль грузонесущих балок 2, когда болты 4 с Т-образными головками надлежащим образом вошли в зацепление с каналами 3 грузонесущих балок 2. На фиг. 1d показано, как болты с Т-образными головками вводятся в канал 3 грузонесущей балки. На этих фигурах грузонесущие балки 2 показаны без концевых деталей 7, хотя концевые детали 7 также могут быть прикреплены к концам 2а и 2b грузонесущих балок при установке кронштейна 11 для перевозки велосипеда, когда торцевые заглушки 7d концевых деталей 7 открыты для обеспечения доступа к вводному участку или вводному каналу 10 в концевых деталях 7.

При закреплении кронштейна 11 для перевозки велосипеда на держателе 1 груза указанный кронштейн необходимо поднять на высоту держателя 1 груза, установленного на крыше автомобиля. Кронштейн 11 для перевозки велосипеда может весить несколько килограмм, а высота, на которую его необходимо поднять, может составлять 160 см и более; причем при использовании полноприводного внедорожника (SUV) эта высота часто находится на уровне головы пользователя. После этого пользователю необходимо одновременно выровнять крепежные детали 4, расположенные на передней и задней сторонах кронштейна 11 для перевозки велосипеда, относительно каналов 3 грузонесущей балки 2. Еще одна сложность заключается в том, что при совершении манипуляций с кронштейном 11 в сборе крепежные детали 4 могут шататься, крутиться и наклоняться. Удерживая кронштейн 11 для перевозки велосипеда одной рукой, пользователь должен отрегулировать каждую из крепежных деталей 4 таким образом, чтобы они надлежащим образом выровнялись относительно каналов 3 на обеих грузонесущих балках 2. Такой способ установки может потребовать значительных усилий, большой физической силы, чтобы можно было справиться с весом, и точной центровки.

На фиг. 2 и 3 проиллюстрированы проблемы, которые возникают с грузонесущими балками 2 предшествующего уровня техники. На фиг. 2а и 2с показан вид сверху конца 2а грузонесущей балки 2, а на фиг. 2b и 2d представлены перспективные изображения этого же конца 2а. На фиг. 2с и 2d показано, как болт с Т-образной головкой блокируется и упирается в углы 10f вводного канала на концевой детали грузонесущей балки 2. На фиг. 3 показано, как болту с Т-образной головкой мешает первая крышка 5 грузонесущей балки 2. Фиг. 2 и 3 подробнее будут описаны ниже.

На фиг. 2a-2d показан пример осуществления держателя 1 груза автомобиля предшествующего уровня техники, в котором крепежная деталь или болт 4 с Т-образной головкой вставляется в канал 3 грузонесущей балки 2 через вводную часть 10а канала в концевой детали 7. Стрелками обозначено направление приложения усилия к болту 4 с Т-образной головкой для его введения или проталкивания в канал 3 или вдоль него. На фиг. 2а и 2b показан болт 4 с Т-образной головкой, точно выровненный относительно вводной части 10а канала в концевой детали 7. На фиг. 2а и 2b показано, насколько точной должна быть подгонка болта с Т-образной головкой, чтобы эта головка не уперлась в углы 10f концевой детали 7 во вводной части 10а канала, поскольку ширина головки 4а крепежной детали 4 лишь ненамного уже ширины канала 3. На фиг. 2с и 2d показан болт 4 с Т-образной головкой, не выровненный надлежащим образом относительно вводной части 10а канала в концевой детали 7. В данном случае стороны головки 4а болта 4 с Т-образной головкой соприкасаются с углами 10f на входе вводной части 10а канала в концевой детали 7. Дальнейшее проталкивание болта 4 с Т-образной головкой в направлении стрелки не поможет, и болт 4 с Т-образной головкой следует отвести назад и выровнять надлежащим образом.

На фиг. 3 показаны первый и второй концы 2а и 2b примера осуществления грузонесущей балки 2 предшествующего уровня техники, в которой предусмотрен канал 3, снабженный первой крышкой 5, мешающей прохождению болта 4 с Т-образной головкой. Для введения болта 4 с Т-образной головкой в канал 3 пользователь должен сначала прижать крышку 5 к основанию 3f канала.

На фиг. 4-6 показаны различные примеры осуществления настоящего изобретения, которые подробнее описаны ниже.

На фиг. 4a-4d показан первый пример осуществления настоящего изобретения, в котором крепежная деталь или болт 4 с Т-образной головкой вставляется в канал 3 грузонесущей балки 2 через вводную часть 10а канала в концевой детали 7. Вводная часть 10а канала сходит на конус, а это означает, что стенки 10а и 10b сужаются в сторону канала 3 грузонесущей балки 2 по направлению стрелки. Хотя это и не показано, основание 10d конического вводного участка 10 также может сходить на конус, дополнительно облегчая введение болта 4 с Т-образной головкой, поскольку входное отверстие расширяется во всех направлениях, что уменьшает потребную степень точности при введении болта с Т-образной головкой в это входное отверстие. Направление перемещения или проталкивания болта 4 с Т-образной головкой обозначено стрелками. На фиг. 4а и 4b показан болт 4 с Т-образной головкой, точно выровненный относительно вводной части 10а канала в концевой детали 7. На фиг. 4а и 4b можно видеть, что между головкой болта 4 с Т-образной головкой и стенками 10а и 10b вводной части 10а канала в концевой детали 7 остаются небольшие зазоры. На фиг. 4с и 4d показан болт 4 с Т-образной головкой, не выровненный надлежащим образом относительно вводной части 10а канала в концевой детали 7. Однако вместо того, чтобы застрять во входном отверстии, головка 4а болта 4 с Т-образной головкой проходит дальше, несмотря на ее неточную подгонку относительно вводной части 10а канала. Первый угол 10f головки 4а болта с Т-образной головкой соприкасается с первой стенкой вводной части канала, а первый край головки 4а болта с Т-образной головкой соприкасается с первым углом 10f концевой детали 7 на входе во вводную часть 10а канала. По мере дальнейшего продвижения болта 4 с Т-образной головкой в направлении стрелки первый угол головки 4а болта с Т-образной головкой будет скользить по стенке 10b вводной части 10а, что заставит головку 4а поворачиваться, выравниваясь относительно канала 3 грузонесущей балки 2.

На фиг. 4е и 4f представлены увеличенные виды концевой детали 7 с коническим вводным участком. Конический вводной участок 10 характеризуется первой шириной Wa на стороне 7b, противоположной торцу балки, и второй шириной Wb между указанной стороной 7b, противоположной торцу балки, и стороной 7а, обращенной к торцу балки; при этом первая ширина Wa превышает вторую ширину Wb. Как можно видеть, ширина конического участка постепенно сужается от стороны, противоположной торцу балки, в направлении стороны 7а, обращенной к торцу балки; при этом вторая ширина Wb равна ширине Wc канала или немного меньше этой ширины. Также показано поперечное сечение 10е вводного участка между стенками 10b и 10с вводного участка и основанием 10d вводного участка.

На фиг. 5 показан второй пример осуществления настоящего изобретения, который подробнее описан ниже.

На фиг. 5а представлен увеличенный вид концевой детали 7 и торца грузонесущей балки 2. Канал характеризуется наличием основания 3f, передней стенки 3d канала, задней стенки 3е канала, отверстия 3а и крышки 5, выполненной с возможностью плотного перекрытия отверстия. Канал 3 дополнительно содержит входное отверстие 3b и болт 4 с Т-образной головкой, предназначенный для введения в канал 3. Болт 4 с Т-образной головкой может быть использован для закрепления оснастки (не показана), такой как кронштейн для перевозки велосипеда, крепление для лыж, багажник для установки на крыше автомобиля и т.п. Грузонесущая балка 2 снабжена концевой деталью 7, которая характеризуется наличием стороны 7а, обращенной к торцу балки, и стороны 7b, противоположной торцу балки, а также торцевой заглушки 7d, которая может плотно перекрывать входное отверстие 3b канала в закрытом положении. Стенки 10b и 10с и основание 10d вводного участка концевой детали образуют коническую вводную часть 10а вблизи входного отверстия 3b канала. Канал 3 может характеризоваться наличием выступающих кромок или фланцев 3g и 3h в своей верхней части, предназначенных для прижатия крепежных деталей или удержания на месте крышки 5; причем такие противолежащие фланцы 3g и 3h у отверстия канала 3 задают ширину Wo указанного отверстия.

На фиг. 5b-5d проиллюстрирована методика установки крепежной детали 4 в требуемое положение в канале 3 согласно одному из вариантов осуществления настоящего изобретения. На фиг. 5b показана концевая деталь 7, немного отстоящая от грузонесущей балки 2, чтобы можно было лучше видеть входное отверстие 3b канала. Крепежная деталь 4 располагается непосредственно за пределами первого входного отверстия 3b канала 3, а прижимная крышка 5 перекрывает проход для крепежной детали 4, и ее необходимо прижать, чтобы крепежная деталь 4 могла войти в канал 3. На фиг. 5с показано, как на выровненном по центру участке первый конец 5а прижимной крышки 5 прижимается выступающим язычком или ребром 6. На фиг. 5d показано, как устанавливается крепежная деталь 4 во вводной части концевой детали в первом входном отверстии 3b канала. После установки крепежной детали 4 в требуемое положение торцевая заглушка 7d поворачивается, совмещаясь с концевой деталью 7, и язычок крышки закрывает отверстие, образованное после прижатия крышки 5, как это показано на фиг. 5g.

На фиг. 5e-5f показаны элементы концевой детали 7 и их взаимодействие с грузонесущей балкой 2 и прижимной крышкой 5. На фиг. 5е концевая деталь 7 показана со стороны 7а, обращенной к торцу балки. Здесь также показаны выступающее ребро 6 и поперечное ребро 7с, выполненные заодно с концевой деталью 7. Хотя это и не показано, поперечное ребро 7с может также располагаться на грузонесущей балке, или с возможностью съема, или на постоянной основе; при этом обеспечивается достаточное свободное пространство для заведения прижимной крышки 5, которая - впрочем - может также вводиться в отверстие 3а канала 3 сверху грузонесущей балки 2.

Поперечное ребро 7с может перекрывать ширину канала полностью или частично при условии, что оно предотвращает смещение крышки 5 за пределы установленной границы. На фиг. 5f показано поперечное сечение держателя 1 груза в вертикальной плоскости, проходящей через центр канала 3. Выступающее ребро 6 прижимает прижимную крышку 5.

На фиг. 5g показана торцевая заглушка 7d концевой детали 7 в положении закрытия отверстия, образованного сходящим на конус концом прижимной крышки 5. Располагаясь поверх отверстия, торцевая заглушка 7d оказывается совмещенной с отверстием 3а канала 3.

На фиг. 6 показан еще один пример осуществления настоящего изобретения с первой и второй вытянутыми прижимными крышками 5 и 8, соответственно, обращенными в сторону друг друга по горизонтали. Как можно видеть, концы прижимных крышек 5 и 8 характеризуются скосами 5е, образующими V-образный вырез, в который можно беспрепятственно ввести крепежную деталь 4, прикладывая значительно меньше усилий, чем при использовании крышек с кромками, идущими под прямым углом. На фиг. 6 также показана пара выступающих ребер 5с и 5d стенок, выполненных с возможностью предотвращения выскальзывания прижимных крышек 5 и 8 из канала 3. Стрелка показывает направление, в котором перемещается крепежная деталь 4 при ее введении в канал 3.

Грузонесущая балка может быть выполнена из металла, такого как сталь или алюминий; при этом в предпочтительно варианте она может быть изготовлена методом экструзии или отливки в форму.

Прижимная крышка или крышки могут быть полыми или твердотельными; при этом они могут быть выполнены из резины, термопластических эластомеров (ТРЕ), термопластичной резины, пластмассы, открыто-ячеистой пены, закрыто-ячеистой пены или сочетания указанных материалов. Крышка может быть изготовлена методом экструзии или отливки в форму. Поперечное сечение крышки может иметь, в общем, прямоугольную, круглую, U- или V-образную форму. Крепежная деталь может представлять собой болт, например, с плоской, выпуклой или крюковидной головкой, например, болт или винт с Т-образной головкой.

С любой стороны грузонесущей балки - например, в ее нижней части - может также располагаться аналогичным образом сконфигурированный канал, предназначенный, например, для монтажа ножек держателя груза, крепящихся к автомобилю.

Следует отметить, что признаки, описанные в настоящем документе, могут комбинироваться различными способами, даже если такие сочетания явным образом не указаны или не раскрыты. Аналогичным образом сочетания признаков, раскрытые в настоящем документе, не обязательно должны быть объединены, а могут быть использованы поодиночке или в других комбинациях.

Номера позиций

Группа изобретений относится к области транспортного машиностроения. Держатель груза автомобиля содержит грузонесущую балку, снабженную каналом. Канал содержит основание, первую и вторую стенки канала, отверстие и крышку, плотно перекрывающую часть отверстия. Канал дополнительно содержит первое входное отверстие, предназначенное для введения крепежной детали оснастки грузонесущей балки. Держатель груза автомобиля дополнительно содержит первую концевую деталь, плотно перекрывающую первое входное отверстие канала, и имеет конический вводной участок на входном отверстии, облегчающий введение крепежной детали в канал. Система держателя груза автомобиля содержит упомянутый держатель груза автомобиля и крепежную деталь, состоящую из головки и стержня. Стержень снабжен резьбовым участком. Достигается повышение надежности крепления держателя груза автомобиля. 2 н. и 13 з.п. ф-лы, 24 ил.

1. Держатель (1) груза автомобиля, содержащий грузонесущую балку (2), причем грузонесущая балка (2) характеризуется высотой (H), шириной (W) и длиной (L); при этом:

указанная грузонесущая балка (2) снабжена каналом (3), который характеризуется шириной (Wc), высотой (Hc) и длиной (Lc), причем указанный канал (3) содержит основание (3f), первую и вторую стенки (3d и 3e) канала, отверстие (3a) и крышку (5), выполненную с возможностью плотного перекрытия, по меньшей мере, части указанного отверстия (3a);

указанный канал (3) дополнительно содержит, по меньшей мере, первое входное отверстие (3b и 3c), предназначенное для введения крепежной детали (4) оснастки (11) грузонесущей балки, а

указанный держатель (1) груза автомобиля дополнительно содержит, по меньшей мере, первую концевую деталь (7), выполненную с возможностью плотного перекрытия указанного первого входного отверстия (3b и 3c) указанного канала (3),

и отличающийся тем, что

указанный держатель (1) груза автомобиля характеризуется наличием конического вводного участка (10) на указанном входном отверстии (3b и 3c), облегчающего введение указанной крепежной детали (4) в указанный канал (3).

2. Держатель (1) груза автомобиля по п.1, в котором указанный конический вводной участок (10) предусмотрен в указанной крышке (5), и/или в указанной грузонесущей балке (2), и/или в указанной концевой детали (7), и предпочтительно отличающийся тем, что указанный конический вводной участок (10) выполнен сплошным на всем протяжении от указанной концевой детали (7) до указанной крышки (5) или указанной грузонесущей балки (2).

3. Держатель (1) груза автомобиля по п.1 или 2, в котором указанная концевая деталь (7) характеризуется наличием стороны (7a), обращенной к торцу грузонесущей балки (2), и стороны (7b), противоположной торцу балки, которая располагается напротив указанной стороны (7a), обращенной к торцу грузонесущей балки (2); при этом указанный конический вводной участок (10) содержит стенки (10b и 10c) вводного участка и основание (10d) вводного участка, проходящие между указанной стороной (7a), обращенной к торцу балки, и указанной стороной (7b), противоположной торцу балки; и при этом указанный конический вводной участок (10) занимает, по меньшей мере, часть или предпочтительно все расстояние между указанной стороной (7b), противоположной торцу балки, и указанной стороной (7a), обращенной к торцу балки.

4. Держатель (1) груза автомобиля по п.3, в котором поперечное сечение (10e) вводного участка занимает пространство между указанными стенками (10b и 10c) вводного участка и указанным основанием (10d) вводного участка; при этом указанное поперечное сечение (10e) вводного участка уменьшается, по меньшей мере, вдоль части указанного конического вводного участка (10) в направлении от указанной стороны (7b), противоположной торцу балки, к указанной стороне (7a), обращенной к торцу балки, указанной концевой детали (7).

5. Держатель (1) груза автомобиля по п.3, в котором один или более элемент из числа указанного основания (10d) вводного участка и/или указанных боковых стенок (10b и 10c) вводного участка на указанной стороне (7a), обращенной к торцу балки, выровнен относительно одной или более указанной стенки (3d и 3e) канала и/или указанного основания (3f) канала.

6. Держатель (1) груза автомобиля по п.3, в котором указанный конический вводной участок (10) характеризуется первой шириной Wa на указанной стороне (7b), противоположной торцу балки, и второй шириной Wb между указанной стороной (7b), противоположной торцу балки, и указанной стороной (7a), обращенной к торцу балки; при этом указанная первая ширина Wa превышает указанную вторую ширину Wb; указанная вторая ширина Wb предпочтительно находится на стороне (7a), обращенной к торцу балки, или вблизи нее; ширина указанного конического участка предпочтительно постепенно сужается в направлении от указанной стороны (7b), противоположной торцу канала, в направлении указанной стороны (7a), обращенной к торцу канала; указанная вторая ширина Wb предпочтительно совпадает с указанной шириной Wc канала; а указанная первая ширина Wa превышает указанную вторую ширину Wb предпочтительно на 10-30%, а в более предпочтительном варианте на 15-25%.

7. Держатель (1) груза автомобиля по любому из предшествующих пунктов, в котором указанная крышка (5) скошена в направлении внутренней стенки (3d, 3e и 3f) указанного канала (3), предпочтительно примыкая к боковой стенке (3d и 3e) канала и/или основанию (3f) указанного канала (3).

8. Держатель (1) груза автомобиля по любому из предшествующих пунктов, в котором указанный держатель (1) груза дополнительно содержит, по меньшей мере, первый прижимающий элемент (6), выполненный с возможностью прижатия первого конца (5a) указанной крышки (5) для получения указанного конического вводного участка (10); при этом в предпочтительном варианте указанный прижимающий элемент представляет собой любой элемент из числа таких элементов, как клей, заклепка, болт, винт, выступающее ребро (6), скоба или сочетание перечисленных элементов.

9. Держатель (1) груза автомобиля по п.8, в котором, по меньшей мере, часть указанного выступающего ребра (6) заходит в указанный канал (3) на расстояние Cd, составляющее 3-20 мм, по меньшей мере, от указанного первого входного отверстия (3b) указанного канала (3); при этом в предпочтительном варианте расстояние Cd составляет 5-15 мм или около 10 мм.

10. Держатель (1) груза автомобиля по п.9, в котором указанное выступающее ребро (6) располагается на входе в указанное входное отверстие (3b и 3c) или вблизи него; при этом в предпочтительном варианте выступающее ребро (6) заходит в указанный канал (3) со стороны указанного первого входного отверстия (3a) или со стороны первой внутренней стенки (3d, 3e и 3f) указанного канала (3) в направлении второй противоположной внутренней стенки (3d, 3e и 3f) указанного канала (3).

11. Держатель (1) груза автомобиля по любому из предшествующих пп. 8-10, в котором указанное выступающее ребро (6) располагается на указанной концевой детали (7) на указанной стороне (7a), обращенной к торцу балки.

12. Держатель (1) груза автомобиля по любому из предшествующих пунктов, в котором указанный канал (3) содержит дополнительную вторую крышку (8), причем указанные первая и вторая крышки (5 и 8) располагаются в отверстии (3a) канала или вблизи него и обращены в сторону друг друга, вместе образуя конический вводной участок (10).

13. Держатель (1) груза автомобиля по любому из предшествующих пунктов, в котором указанная крышка (5) представляет собой заглушку или накладку, например, имеющую полую, твердотельную, пластинчатую или пенистую структуру.

14. Держатель (1) груза автомобиля по любому из предшествующих пунктов, в котором указанный конический вводной участок (10) характеризуется, главным образом, U- или V-образной формой.

15. Система держателя груза автомобиля, содержащая держатель (1) груза автомобиля по любому из предшествующих пунктов и крепежную деталь (4), состоящую из головки (4a) и стержня (4b); причем указанный стержень (4b) снабжен на своем свободном конце резьбовым участком (4c), указанная головка (4a) выполнена таким образом, что она вписывается в указанный канал (3), а указанный стержень (4b) вписывается в указанное отверстие (3a) указанного канала (3); при этом в предпочтительном варианте указанная головка (4a) имеет прямоугольную форму, а указанный стержень (4b) характеризуется круглым поперечным сечением.

| Способ защиты от коррозии подземного трубопровода | 2020 |

|

RU2746108C1 |

| DE 19708906 A1, 30.10.1997 | |||

| ГРУЗОНЕСУЩАЯ ОПОРА И БАГАЖНИК ТРАНСПОРТНЫХ СРЕДСТВ, УСТАНОВЛЕННЫЙ НА КРЫШЕ, ДЛЯ ПЕРЕВОЗКИ ГРУЗА, ВКЛЮЧАЮЩИЙ ГРУЗОНЕСУЩУЮ ОПОРУ | 2012 |

|

RU2588393C2 |

| Амперметровый переключатель | 1931 |

|

SU29885A1 |

Авторы

Даты

2020-04-17—Публикация

2017-09-22—Подача