Изобретение относится к области железнодорожного транспорта, в частности к конструкциям котлов вагонов-цистерн для перевозки жидких пищевых продуктов, например растительного масла.

До настоящего времени для перевозки жидких пищевых продуктов (в частности, растительного масла) применялись цистерны, первоначально предназначенные для перевозки нефтепродуктов. Так, известна цистерна модели 15-1566 для перевозки вязких нефтепродуктов. Котел цистерны состоит из цилиндрической обечайки, сваренной из продольных листов и двух днищ эллиптической формы. В качестве материала котла используется низколегированная сталь марки 09Г2С (Справочное пособие «Специализированные цистерны для перевозки опасных грузов». М.: Издательство стандартов, 1993). Недостатком данной цистерны является нежелательность использования ее для перевозки пищевых продуктов в связи с недопустимостью контакта пищевого продукта с материалом котла. В частности, в результате такого контакта вероятно образование трехвалентного железа, которое может откладываться в мышцах человека и вызывать мышечную анемию. Другим недостатком данной цистерны является ее большой удельный вес, создающий ограничения по степени заполнения котла перевозимым продуктом.

Таким образом, в рассматриваемой области имеется необходимость предложить иной материал котла вагона-цистерны, контактирующий с пищевым продуктом, но без потери прочностных характеристик. Желательным является также уменьшение массы такого котла. Отсюда возникла исходная идея двухслойного котла, внутренняя оболочка которого состоит из нержавеющий стали, а внешняя - из композитного материала.

Однако эта идея порождает новые задачи в вопросе крепления котла вагона-цистерны к платформе вагона.

Так, известна конструкция котла вагона-цистерны, в которой опорные лапы котла одной стороной привариваются к обечайке котла, а другой стороной крепятся к продольным монтажным кронштейнам, закрепленным на хребтовой балке специальными болтами. При этом крепление концевых частей котла, лежащих на деревянных брусках, прикрепленных к желобам опор шкворневых балок рамы, осуществляется четырьмя хомутами («Цистерны» В.К. Губенко, 1990). Однако недостатком данной конструкции является невозможность ее использования для котлов из композитных материалов.

Известно крепление загрузочного люка к котлу цистерны. В конструкциях применяется крышка с ригельным запором, включающим ригель, откидной болт и предохранительную скобу. При этом горловина люка устанавливается в котел путем обычного заваривания (Справочное пособие «Специализированные цистерны для перевозки опасных грузов» М.: Издательство стандартов, 1993). Однако недостатком данной конструкции является невозможность ее использования в котлах, содержащих композитные материалы, поскольку они исключают сварку.

Известно крепление универсального сливного прибора. Прибор содержит вороток, шарнирно соединенный с винтовой штангой управления сливным прибором и расположенный в заливной горловине люка. На нижнем конце штанги закреплен клапан с уплотнительным кольцом, который при вращении воротка поднимается или опускается на седло, обеспечивая таким образом открытие и закрытие сливного прибора. Труба сливного прибора снаружи закрывается откидной крышкой, прижимаемой к торцу трубы нажимным винтом. Кольцевой наконечник сливной трубы обеспечивает возможность герметичного присоединения сливного рукава (Справочное пособие «Специализированные цистерны для перевозки опасных грузов». М.: Издательство стандартов 1993). Однако недостатком данной конструкции является невозможность ее использования в котлах из композитных материалов, поскольку они исключают сварку.

Ближайшим аналогом предлагаемого изобретения является котел вагона-цистерны для перевозки жидких пищевых продуктов, содержащий внутреннюю оболочку из стали и внешнюю оболочку, известный из описания к заявке US 2011/0139032 A1, опуб. 16.06.2011. Однако задача его крепления также не решена здесь удовлетворительным образом.

Таким образом, задачей заявленного изобретения является создание такого котла вагона-цистерны, который подходит для перевозки пищевых продуктов (в частности, растительного масла), не влечет опасных последствий для здоровья потребителей, удовлетворяет всем требованиям к перевозке пищевых продуктов (включая требования к прочности и герметичности), а также повышает грузоподъемность цистерны с получением соответствующего экономического эффекта и обеспечивает безопасность движения вагона с таким котлом.

Техническим результатом, который достигается каждым вариантом конструкции котла вагона-цистерны, является обеспечение сохранности качества перевозимой продукции, обеспечение прочности крепления котла к раме вагона и снижение веса котла.

Указанная задача решается, а технический результат обеспечивается следующим образом.

Котел вагона-цистерны для перевозки жидких пищевых продуктов содержит внутреннюю оболочку из нержавеющей стали и внешнюю оболочку из композитного материала. При этом опорные лапы крепятся к металлическим вставкам, расположенным на внешней поверхности внутренней оболочки котла, через слой композитного материала внешней оболочки котла при помощи болтов.

Крепление сливного прибора к котлу вагона-цистерны может обеспечиваться при этом следующим образом. Как указано выше, котел цистерны содержит внутреннюю оболочку из нержавеющей стали и внешнюю оболочку из композитного материала. Наружная часть сливного прибора прикреплена к нижнему металлическому кольцу Г-образного профиля, обращенному вверх, на внешней поверхности внутренней оболочки котла цистерны расположено верхнее металлическое кольцо Г-образного профиля, обращенное вниз, нижнее и верхнее кольца скреплены между собой через слой композитного материала внешней оболочки котла цистерны и внутренняя часть сливного прибора крепится к верхнему Г-образному кольцу через внутреннюю оболочку котла цистерны.

Нижнее и верхнее кольца скреплены между собой через слой композитного материала внешней оболочки котла цистерны при помощи болтов. Внутренняя часть сливного прибора крепится к верхнему Г-образному кольцу через внутреннюю оболочку котла цистерны также при помощи болтов, и эти болты выполнены из нержавеющей стали.

Изобретение поясняется следующими чертежами:

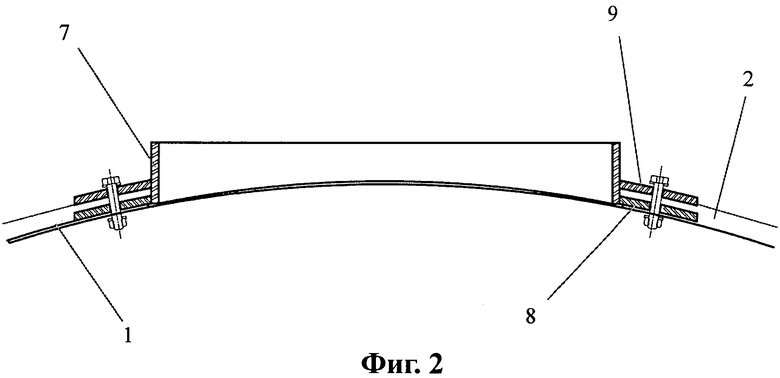

Фиг. 1 - Крепление опорных лап к котлу цистерны.

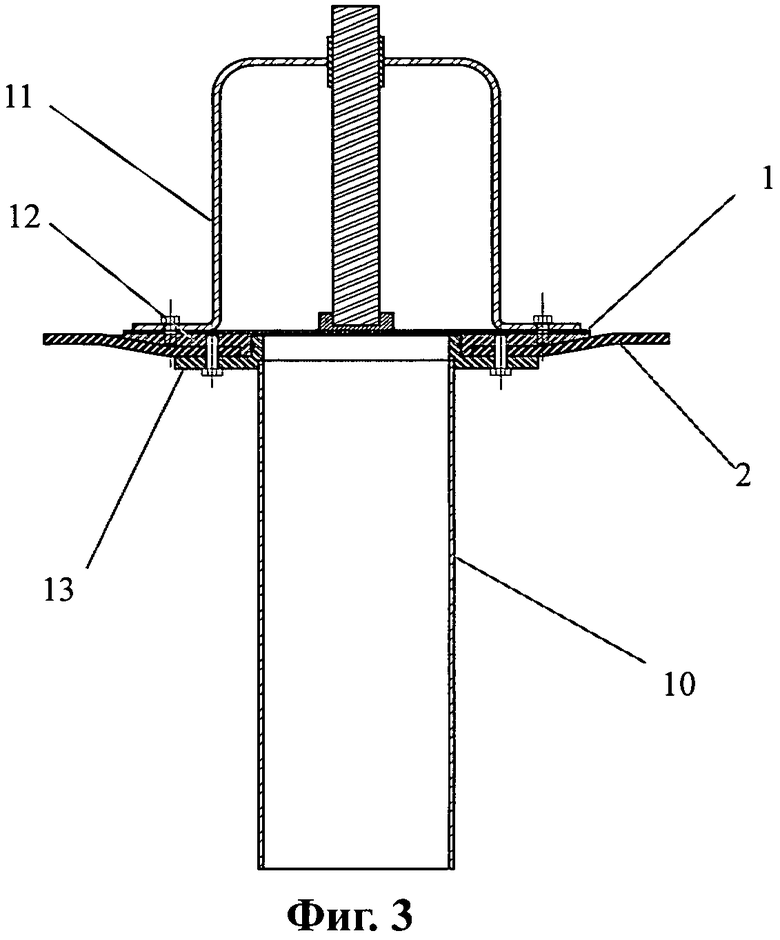

Фиг. 2 - Крепление загрузочного люка к котлу цистерны.

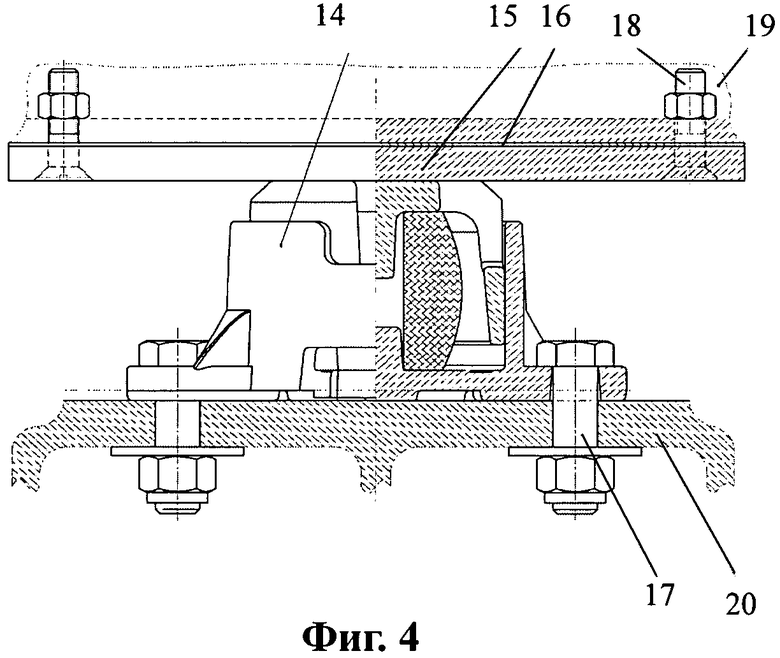

Фиг. 3 - Крепление сливного прибора к котлу цистерны.

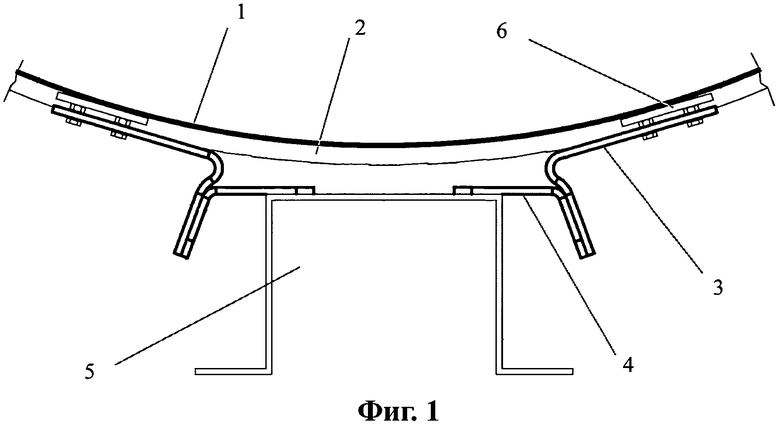

Фиг. 4 - Конструкция беззазорного скользуна.

Увеличение грузоподъемности цистерны происходит за счет уменьшения собственного веса котла цистерны, обусловленного применением более легкого, но прочного композитного материала. Известно, что плотность композитного материала существенно меньше плотности металла. В то время как плотность черного металла составляет 7,870 кг/м3, плотность композитного материала может составлять, например, 1,870 кг/м3. Таким образом, за счет меньшего веса композитного слоя двухслойный котел цистерны, содержащий внутреннюю оболочку из нержавеющей стали и внешнюю оболочку из композитного материала взамен полностью металлического котла, позволяет увеличить массу перевозимого груза, например пищевого растительного масла.

Дополнительным преимуществом является то, что такой двухслойный котел пригоден для перевозки пищевых продуктов железнодорожным транспортом, являющимся более дешевым по сравнению с автотранспортом, что позволит снизить конечную цену продукта для потребителя.

Отсутствие контакта продукта с окисляющимися поверхностями обеспечивается за счет использования нержавеющей стали для изготовления внутренней оболочки котла, сливного прибора и крепежных элементов. Таким образом сохраняется качество перевозимых жидких пищевых продуктов.

Котел цистерны состоит из обечайки и днищ. В предпочтительном варианте воплощения обечайка имеет цилиндрическую форму. Днища могут иметь, например, эллиптическую форму или форму усеченного конуса. Металлическая внутренняя оболочка может быть выполнена из нержавеющей стали любой марки, например марки 12Х18Н10Т. Толщина внутренней оболочки может составлять от 1 до 5 мм и предпочтительно составляет 4-4,5 мм. Металлическая оболочка может быть произведена методами изготовления котлов цистерн, известными специалисту в данной области.

В качестве композитных материалов для внешнего слоя котла могут быть использованы любые известные материалы, имеющие плотность ниже, чем у металла, например стеклопластик. Предпочтительно композитный слой состоит из ориентированного стекловолокна и смолы. В качестве смолы может могут быть использованы полиэфирные смолы, например ненасыщенные смолы сложных полиэфиров, эпоксисмолы, винилхлоридные смолы, изофталевая полиэфирная смола и т.д. Количество пластика в смеси составляет предпочтительно от 25 до 65%. Также внешняя оболочка может иметь различные известные специалисту включения для обеспечения защиты от влаги и агрессивных сред, теплоизоляции, радиационной защиты и других полезных свойств. Внешняя оболочка котла цистерны может быть нанесена на стальную оболочку методами нанесения стеклопластика на любые сформованные поверхности, известными специалисту в данной области, например методом намотки.

В одном из вариантов воплощения изобретения двухслойная цистерна может быть изготовлена следующим образом.

Процесс изготовления внутренней оболочки котла включает следующие стадии:

- заготовка листов для цилиндрической части котла и днищ;

- сборка и сварка листов; вальцовка, сборка и сварка цилиндрической части;

- изготовление днищ;

- общая сборка и сварка котла; контрольные испытания.

Сборка и сварка листов цилиндрической части котла производятся на стенде. Заготовленные листы раскладывают на плите стенда, совмещают их стыки, устанавливают и прихватывают к стыкам листов технологические планки для вывода сварного шва и прижимают листы к плите. Одновременно снизу прижимается к свариваемым листам флюсовая подушка. Продольные швы выполняют автоматическими сварочными головками АБС, смонтированными на устройствах портального типа. Сваренное полотно при помощи кантователя поворачивают на 180°, после чего его транспортируют на второй стенд для наложения швов с обратной стороны. Этот стенд в отличие от первого не имеет флюсовых подушек. Одновременно со сваркой полотна собирают и сваривают контрольную пластину на тех же режимах и теми же сварочными материалами.

По окончании сварки готовое полотно по рольгангу передают на вальцовку в трех- или четырехвалковых гибочных машинах для придания ему формы цилиндра. Затем обечайку мостовым краном транспортируют на специальный стенд для сварки замыкающего стыка цилиндра, который укладывают на опорные ролики, а замыкающий стык - на балку с магнитными прижимами и флюсовой подушкой. Сварка осуществляется сварочным трактором, который перемещается по направляющим внутри обечайки. По окончании наложения внутренних швов обечайку на опорных роликах поворачивают замыкающим стыком вверх и выполняют сварку с наружной стороны автоматической головкой, смонтированной на портальном устройстве. Режимы сварки при наложении наружных и внутренних швов такие же, как при сварке полотна.

Затем в цилиндрической части котла вырезают отверстия под горловину колпака или крышку люка и сливные приборы, срезают технологические планки и зачищают торцы. Днища прихватывают к обечайке и затем сваривают внутренние стыковые швы двумя сварочными тракторами одновременно. Наружные швы сваривают автоматическими головками АБС. При сварке котел вращается на опорах стенда. По окончании сварки стыки проверяют, контролируют соответствие размеров сварных швов установленным требованиям. Качество швов проверяют рентгеновскими или гамма-лучами. Более распространен радиографический контроль. Суммарная длина просвечиваемых участков по соответствующей схеме просвечивания должна составлять 15% общей длины швов. Затем котел передают на линию нанесения композитного слоя, в частности, композит может наноситься методом намотки.

Процесс намотки композитного слоя состоит из следующих составляющих:

- секция подачи стеклянного ровинга;

- установка для приготовления связующего: смеси полиэфирной смолы с катализатором и/или связующим другого типа;

- ванна со связующим - катализированной полиэфирной смолой или смолой другого типа, через которую проходят и смачиваются нити ровинга;

- секция намотки с валами вращения, размер которых определяет диаметр конечного изделия из стеклопластика;

- органы управления оборудованием для намотки.

Таким образом, композитный материал наносится путем намотки стеклянной нити на вращающуюся цистерну после прохождения нитей через ванну со связующим - смолой. Композит может наноситься также другими известными способами. Процесс изготовления котла завершается гидравлическим испытанием на специальном стенде под давлением.

Дальнейшему снижению веса котла также может способствовать применение ребер жесткости, например, из углеволокна за счет большей прочности углеволокна по сравнению со стекловолокном, при этом толщина основного слоя уменьшается.

Котел опирается на бруски, находящиеся на ложементе, который приварен к раме вагона. Бруски могут быть изготовлены из любого материала, например из дерева. Возможна также конструкция из металла в сочетании с пластиком. Котел закрепляется хомутами, крепящимися к ложементу. Таким образом, цистерна крепится к платформе своей внешней оболочкой.

Хребтовая балка 5 может крепиться к котлу при помощи монтажных кронштейнов 4 и болтов (Фиг. 1). В предпочтительном варианте крепление опорных лап 3 к котлу цистерны, содержащему внутреннюю оболочку 1 из нержавеющей стали и внешнюю оболочку 2 из композитного материала, предусматривает, что опорные лапы крепятся к металлическим вставкам 6, расположенным на внешней поверхности внутренней оболочки котла через слой композитного материала внешней оболочки котла. В одном из вариантов воплощения угол продольного сгиба кронштейнов составляет около 110°. Другой стороной кронштейны привариваются к верхней поверхности хребтовой балки рамы вагона-цистеры и могут иметь дополнительные опоры, приваренные одним концом к горизонтальной стороне кронштейнов, а другим концом к боковой поверхности хребтовой балки. Предпочтительно, при ширине хребтовой балки около 400 мм расстояние между концами согнутых кронштейнов составляет около 689 мм. Конструкция (Фиг. 2) предусматривает расположение крепежных элементов внутри композитного слоя, обеспечивает прочность крепления котла к раме и не нарушает целостности внутренней металлической оболочки. Как правило, крепежные элементы, например болты, изготавливаются из обычного металла. Однако в соответствии с требованиями к перевозке пищевых продуктов крепежные элементы должны быть выполнены из нержавеющей стали, являющейся дорогостоящей. Таким образом, заявленная конструкция крепления котла к раме, исключающая наличие на внутренней оболочке крепежных элементов, позволяет использовать крепежные элементы из обычного металла.

Конструкция загрузочного люка и его крепления к котлу цистерны (Фиг. 2) также объясняется наличием композитного слоя и недопустимостью использования на внутренней оболочке котла деталей из другого материала, чем нержавеющая сталь. Крепление загрузочного люка к котлу цистерны, содержащего внутреннюю оболочку 1 из нержавеющей стали и внешнюю оболочку 2 из композитного материала, предусматривает, что горловина люка 7 приварена по диаметру к нижнему 8 и верхнему 9 металлическим кольцам, скрепленным между собой через слой композитного материала 2 внешней оболочки котла и нижнее кольцо расположено на внешней поверхности внутренней оболочки котла. Таким образом, композитный слой находится между верхним и нижним металлическими кольцами, приваренными к заливной горловине, причем нижнее кольцо расположено на внешней поверхности внутренней оболочки котла. В одном из вариантов кольца скрепляются между собой через слой композитного материала внешней оболочки цистерны при помощи крепежных элементов из нержавеющей стали, например болтов. При этом горловина, крышка люка и другие возможные части конструкции должны быть выполнены из нержавеющей стали.

Крепление сливного прибора к котлу цистерны (Фиг. 3), содержащей внутреннюю оболочку 1 из нержавеющей стали и внешнюю оболочку 2 из композитного материала, предусматривает, что наружная часть 10 сливного прибора приварена к нижнему металлическому кольцу Г-образного профиля 13, обращенному вверх, на внешней поверхности внутренней оболочки котла цистерны расположено верхнее металлическое кольцо Г-образного профиля 12, обращенное вниз, нижнее и верхнее кольца скреплены между собой через слой композитного материала 2 внешней оболочки котла цистерны и внутренняя часть 11 сливного прибора крепится к верхнему кольцу Г-образного профиля 12 через внутреннюю оболочку 1 котла цистерны. Поскольку композитный материал менее прочен, чем металл, конструкция предусматривает расположение композитного слоя между двумя металлическими закладными кольцами Г-образного профиля, стянутыми, например, болтами, за счет чего обеспечивается прочность и герметичность соединения. В том случае, если внутренняя часть сливного прибора крепится к внутренней оболочке котла цистерны при помощи болтов, болты должны быть выполнены из нержавеющей стали. Сам прибор также выполнен из нержавеющей стали.

Также в связи с увеличением грузоподъемности цистерны за счет применения заявленной двухслойной конструкции котла повышается возможность более сильных гидроударов при торможении цистерны и ее движении. Таким образом есть необходимость обеспечения более плавного движения вагона-цистерны и предотвращения раскачивания котла при движении и уменьшения рыскания тележек. Применяемые в настоящее время бесконтактные скользуны не способны полностью обеспечить безопасность движения в условиях повышенной грузоподъемности цистерны и усиления гидроударов. Эта задача в полной мере решается за счет создания вагона-цистерны, содержащего раму и котел, содержащий внутреннюю оболочку из нержавеющей стали и внешнюю оболочку из композитного материала, при этом вагон-цистерна снабжена беззазорными скользунами.

Конструкция скользуна и размеры его установки по высоте на надрессорной балке тележки рассчитаны так, что в статическом состоянии вес кузова вагона распределяется пропорционально между подпятником и скользунами тележки. Опорные скользуны имеют конструкцию, которая позволяет им обеспечивать более устойчивое движение посредством мгновенного противодействия вращательному движению виляния, что позволяет применять их при высокоскоростном движении.

В одном из вариантов воплощения конструкция и параметры жесткости упругого элемента TecsPak выполнены таким образом, что при его сжатии до установочной высоты 128 мм под весом порожнего кузова вагона в месте контакта каждого скользуна возникает усилие 18 кН (1,835 тс). Упруго-эластические характеристики эластомерных элементов соответствуют общим закономерностям изменения свойств термоэластопластов в зависимости от температуры.

Применение скользуна с установленным в нем упругим элементом из термоэластопласта в конструкции тележек грузовых вагонов позволяет улучшить динамические характеристики и плавность хода, уменьшить износ ходовых частей и, как следствие, повысить эксплуатационно-технические и ремонтные показатели вагонов.

Беззазорный скользун (Фиг. 4) устанавливается на надрессорную балку 20 тележки вагона-цистерны и прикрепляется к ней при помощи болтового соединения 17 самостопорящимися гайками. Котел вагона-цистерны опирается на скользун 14 посредством опорной пластины 15 из износостойкой стали, установленной на шкворневой балке 19 рамы вагона-цистерны и прикрепленной к ней при помощи болтового соединения 18 самостопорящимися гайками. Регулировка установочной высоты осуществляется при помощи подбора толщины регулировочных пластин 16, устанавливаемых между опорной пластиной 15 и шкворневой балкой 19.

Несмотря на то что выше изложены предпочтительные варианты осуществления изобретения, специалисту в данной области должно быть очевидно, что эти примеры не являются ограничивающими и возможны другие варианты осуществления изобретения без изменения его сущности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вагон-цистерна для перевозки химических продуктов | 2016 |

|

RU2664732C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКИХ ГРУЗОВ | 1995 |

|

RU2074828C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКИХ ГРУЗОВ | 1997 |

|

RU2124994C1 |

| ЦИСТЕРНА ДЛЯ ПЕРЕВОЗКИ МАСЕЛ, МАЗУТОВ И ДРУГИХ ВЯЗКИХ НЕФТЕПРОДУКТОВ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2020 |

|

RU2749164C1 |

| Способ перевозки вязких нефтепродуктов и железнодорожная цистерна для его реализации | 2018 |

|

RU2682130C1 |

| Способ перевозки вязких нефтепродуктов и железнодорожная цистерна для его реализации | 2016 |

|

RU2639095C1 |

| Цистерна для перевозки вязких нефтепродуктов | 2017 |

|

RU2666018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОТЛА ЦИСТЕРНЫ С ПОДОГРЕВАТЕЛЬНОЙ РУБАШКОЙ | 2003 |

|

RU2257304C2 |

| ЦИСТЕРНА ДЛЯ ХРАНЕНИЯ И/ИЛИ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ ПОД ДАВЛЕНИЕМ И ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА | 2013 |

|

RU2587759C2 |

| ЦИСТЕРНА | 1997 |

|

RU2116919C1 |

Изобретение относится к области железнодорожного транспорта и касается котла вагона-цистерны для перевозки жидких пищевых продуктов. Котел содержит внутреннюю оболочку (1) из нержавеющей стали и внешнюю оболочку (2) из композитного материала. На внешней поверхности внутренней оболочки котла расположены металлические вставки (6), к которым через слой композитного материала внешней оболочки котла крепятся опорные лапы (3). Наружная часть сливного прибора прикреплена к нижнему металлическому кольцу Г-образного профиля, обращенному вверх, на внешней поверхности внутренней оболочки котла цистерны расположено верхнее металлическое кольцо Г-образного профиля, обращенное вниз, нижнее и верхнее кольца скреплены между собой через слой композитного материала внешней оболочки котла цистерны и внутренняя часть сливного прибора крепится к верхнему кольцу Г-образного профиля через внутреннюю оболочку котла цистерны. Вагон-цистерна снабжена беззазорными скользунами. Изобретение повышает сохранность качества перевозимой продукции и прочность крепления котла к раме вагона и снижает вес котла. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Котел вагона-цистерны содержит внутреннюю оболочку из нержавеющей стали и внешнюю оболочку из композитного материала, отличающийся тем, что он содержит металлические вставки, расположенные на внешней поверхности внутренней оболочки котла, к которым через слой композитного материала внешней оболочки котла крепятся опорные лапы.

2. Котел вагона-цистерны по п.1, отличающийся тем, что опорные лапы крепятся к металлическим вставкам через слой композитного материала внешней оболочки котла при помощи болтов.

3. Котел вагона-цистерны содержит внутреннюю оболочку из нержавеющей стали и внешнюю оболочку из композитного материала, отличающийся тем, что наружная часть сливного прибора прикреплена к нижнему металлическому кольцу Г-образного профиля, обращенному вверх, на внешней поверхности внутренней оболочки котла цистерны расположено верхнее металлическое кольцо Г-образного профиля, обращенное вниз, нижнее и верхнее кольца скреплены между собой через слой композитного материала внешней оболочки котла цистерны и внутренняя часть сливного прибора крепится к верхнему кольцу Г-образного профиля через внутреннюю оболочку котла цистерны.

4. Котел вагона-цистерны по п.3, отличающийся тем, что нижнее и верхнее кольца скреплены между собой через слой композитного материала внешней оболочки котла цистерны при помощи болтов.

5. Котел вагона-цистерны по п.3, отличающийся тем, что внутренняя часть сливного прибора крепится к верхнему Г-образному кольцу через внутреннюю оболочку котла цистерны при помощи болтов.

6. Котел вагона-цистерны по п.5, отличающийся тем, что болты выполнены из нержавеющей стали.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Пылеуловитель | 1950 |

|

SU91615A1 |

| МОЛОЧНАЯ АВТОЦИСТЕРНА | 2010 |

|

RU2443106C1 |

| ВОДЯНОЙ БАК ПАССАЖИРСКОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2009 |

|

RU2419566C2 |

| 0 |

|

SU88627A1 | |

| RU 96107391 A, 20.07.1998 | |||

| Устройство для сушки мокрой одежды | 1960 |

|

SU131682A1 |

| ЦИСТЕРНА | 2004 |

|

RU2280002C1 |

| Железнодорожная цистерна | 1989 |

|

SU1608095A1 |

| Композиционный материал | 1971 |

|

SU423339A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2015-11-20—Публикация

2013-09-03—Подача