ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к устройству, используемому при эксплуатации морских и наземных скважин, а именно к конструкции затрубного уплотнения с уплотнением метал по металлу, предназначенного для герметизации кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора. Предлагаемое уплотнение может найти широкое применение при строительстве как морских, так и наземных скважин в нефтедобывающей, химической, энергетической и других отраслях промышленности.

УРОВЕНЬ ТЕХНИКИ

Для герметизации кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора используются уплотнения различных видов, предназначенные для предотвращения или уменьшения утечки жидкости или газа через зазоры между деталями. Обычно для упомянутых целей применяют уплотнения металл по металлу.

В тексте настоящего описания под активацией уплотнения следует понимать процесс перехода уплотнения из исходного положения в рабочее положение, при котором достигается герметизация кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора.

Под деактивацией уплотнения следует понимать процесс перехода уплотнения из рабочего положения в исходное положение.

Известно затрубное уплотнение металл по металлу (US2010327532 (А1); МПК Е21В 33/02; F16L 21/04; опубликовано 30.12.2010 г.), используемое для уплотнения между двумя трубчатыми элементами. Уплотнение может иметь внутреннее и внешнее уплотнительное кольцо или более одной пары внутренних и внешних уплотнительных колец, активируемых клиновыми устройствами, которые могут быть установлены на месте с помощью ходового инструмента. Затрубное кольцо может иметь коническую или выпуклую поверхность и может создавать усилие предварительной нагрузки на уплотнительные кольца.

Недостатком технического решения является то, что в конструкции затрубного уплотнения отсутствуют элементы, предотвращающие смещение при осевых воздействиях клиновых устройств, что может привести к уменьшению усилия воздействия на уплотнительные кольца и, как следствие, к частичной или полной потере герметичности. Также недостатком является то, что уплотнительные кольца имеют зубцы для предотвращения осевых смещений, которые при активации оставляют следы на уплотняемых поверхностях корпуса колонны кондуктора и корпуса подвески обсадной колонны, что делает невозможным повторную установку затрубного уплотнения случае неудачной активации затрубного уплотнения.

Наиболее близкое техническое решение, выбранное в качестве прототипа, затрубное уплотнение металл по металлу (US 2009322030; МПК Е21В 33/10; опубликовано: 31.12.2009; МПК: Е21В 33/10), предназначенное для герметизации узла подводного корпуса устья скважины, включающее металлическое уплотнительное кольцо, выполненное в виде цилиндра и активируемое при помощи клинового устройства. Уплотняемые поверхности корпуса колонны кондуктора и подвески обсадной колонны выполнены в виде зубцов. Уплотнительное кольцо, вжимаясь в зубцы уплотнительных поверхностей, герметизирует кольцевое пространство и одновременно фиксирует затрубное уплотнение от осевых перемещений.

Недостатком технического решения является то, что уплотнительное кольцо одновременно является и уплотнителем, и фиксатором от осевых перемещений и при взаимодействии (вдавливании) с зубчатым профилем, в результате чего имеется большой риск повреждения уплотнительной поверхности уплотнительного кольца.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническим результатом является повышение надежности герметизации затрубного уплотнения в процессе эксплуатации за счет двустороннего уплотнения, содержащего по одному уплотнительному барьеру с каждой стороны и активируемого двумя клиньями, и механизма двусторонней фиксации уплотнения, расположенного с двух сторон от двустороннего уплотнения, обеспечивающего отсутствие осевого люфта после установки. Предлагаемая конструкция обеспечивает необходимое радиальное деформирование уплотнительного элемента металл по металлу в затрубном пространстве заданным усилием для обеспечения герметизации двумя контурами.

Уплотнение может быть деактивировано на любом этапе установки, при этом усилие деактивации значительно меньше, чем усилие активации.

Технический результат достигается за счет затрубного уплотнения с уплотнением металл по металлу, предназначенного для герметизации кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора, содержащего уплотнение металл по металлу, которое по изобретению, включает корпус якоря верхний, корпус верхний, штифты срезные верхние, винты срезные верхние, якорь нижний, корпус нижний, штифты срезные нижние, винты срезные нижние.

Корпус якоря верхний, выполненный в виде цилиндра, имеет в верхней части профиль для фиксации инструментов для установки и извлечения затрубного уплотнения; в нижней части корпуса якоря верхнего содержатся крюки, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса якоря верхнего, имеющие профиль с углом для зацепления с цанговыми лепестками корпуса верхнего и сжатия цанговых лепестков.

Нижняя часть корпуса якоря верхнего по линии окружности включает отверстия для установки штифтов срезных.

Корпус якоря верхний размещен в корпусе верхнем и зафиксирован относительно него при помощи штифтов срезных.

Корпус верхний, выполненный в виде цилиндра, имеет в нижней части клиновой элемент для активации уплотнения, а в верхней части цанговые лепестки, выполненные с возможностью активации корпусом якоря верхним для фиксации в зубчатом профиле корпуса колонной головки колонны кондуктора и подвески обсадной колонны.

Причем цанговые лепестки корпуса верхнего содержат продольные пазы, служащие направляющими для установки и движения в них крюков корпуса якоря верхнего, а также отверстия, предназначенные для установки штифтов срезных верхних и фиксации относительно корпуса якоря верхнего, клиновой элемент включает отверстия для установки винтов срезных верхних и фиксации относительно уплотнения.

Грани продольных пазов-направляющих корпуса верхнего, расположенные в верхней части корпуса, выполнены в виде фаски с углом, равным углу на крюках корпуса якоря верхнего, и служат для зацепления крюками корпуса верхнего и сжатия цанговых лепестков.

Уплотнение выполнено в виде цилиндра, имеющего на внешней и внутренней поверхностях, симметрично относительно центра уплотнения, кольцевые профили, выполненные с возможностью прижатия в уплотнительные поверхности корпуса колонной головки колонны кондуктора и корпуса подвески обсадной колонны при активации затрубного уплотнения; с обоих сторон уплотнения содержат отверстия для установки винтов срезных и фиксации относительно корпуса верхнего и корпуса нижнего.

Уплотнение выполнено с возможностью активации снизу при помощи клинового элемента корпуса нижнего и сверху при помощи клинового элемента корпуса верхнего.

Якорь нижний, выполненный в виде цилиндра, имеющий в верхней части цанговые лепестки, выполнен с возможностью активации корпусом нижним для фиксации в зубчатом профиле корпуса колонной головки колонны кондуктора и зубчатом профиле корпуса подвески обсадной колонны.

Цанговые лепестки якоря нижнего включают продольные пазы, служащие направляющими для установки и движения в них крюков корпуса нижнего и отверстия для установки штифтов срезных нижних и фиксации относительно корпуса нижнего.

Грани продольных пазов-направляющих якоря нижнего, расположенные в верхней части якоря нижнего, выполнены в виде фаски с углом, равным углу на крюках корпуса нижнего, служащие для зацепления крюками корпуса нижнего и сжатия цанговых лепестков.

Корпус нижний, выполненный в виде цилиндра, имеющий в верхней части клиновой элемент для активации уплотнения; в нижней части корпуса нижнего содержатся крюки, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса нижнего; имеющие профиль с углом для зацепления с цанговыми лепестками якоря нижнего и сжатия цанговых лепестков.

Причем клиновый элемент содержит отверстия для установки винтов срезных нижних и фиксации относительно уплотнения.

Нижняя часть корпуса нижнего по линии окружности включает отверстия для установки штифтов срезных и фиксации относительно якоря нижнего.

Срезные штифты и срезные винты выполнены с возможностью обеспечения поэтапной активации затрубного уплотнения.

Корпус колонной головки колонны кондуктора, выполненный в виде цилиндра, имеющий на внутренней поверхности уплотнительную поверхность для герметизации кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора, а также зубчатый профиль, обеспечивающий фиксацию затрубного уплотнения.

Корпус подвески обсадной колонны, выполненный в виде цилиндра, имеющий на наружной поверхности уплотнительную поверхность для герметизации кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора, а также зубчатый профиль, обеспечивающий фиксацию затрубного уплотнения.

Крюки, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса якоря верхнего, могут иметь профиль с углом 40-50° для зацепления с цанговыми лепестками корпуса верхнего и сжатия цанговых лепестков.

Крюки, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса нижнего, могут иметь профиль с углом 40-50° для зацепления с цанговыми лепестками якоря нижнего и сжатия цанговых лепестков.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения поясняется чертежами, где:

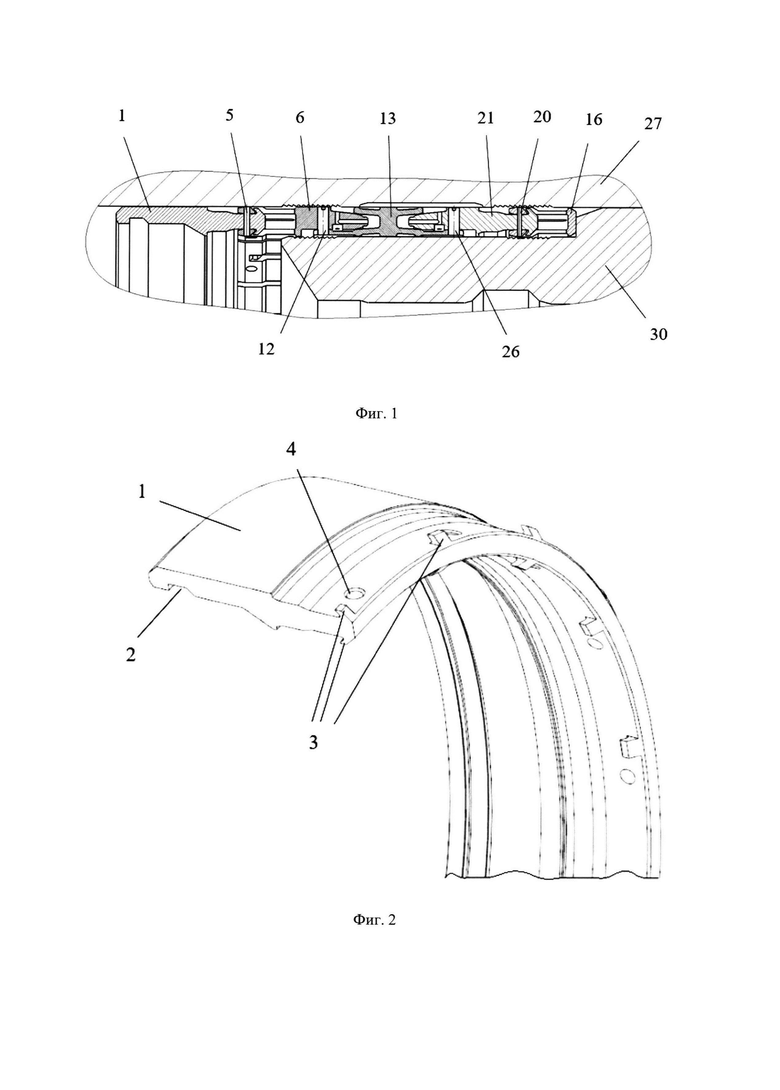

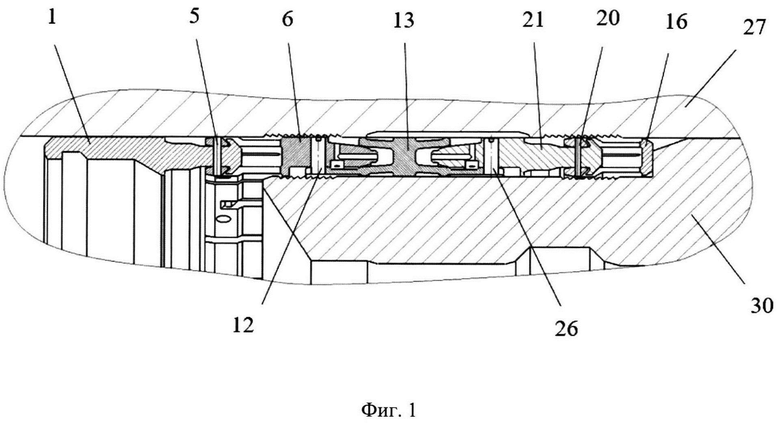

на фиг. 1 представлен общий вид затрубного уплотнения металл по металлу в положении до активации (разрез);

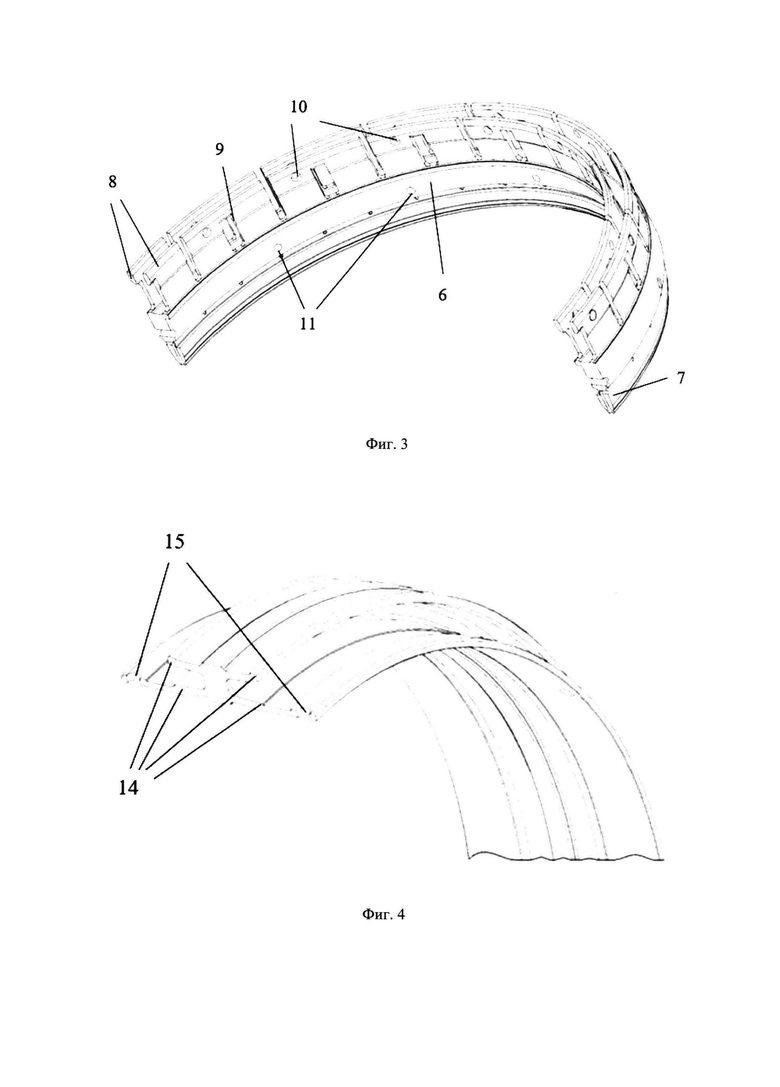

на фиг. 2 представлен корпус якоря верхний (сечение);

на фиг. 3 представлен корпус верхний (сечение);

на фиг. 4 представлено затрубное уплотнение металл по металлу (сечение);

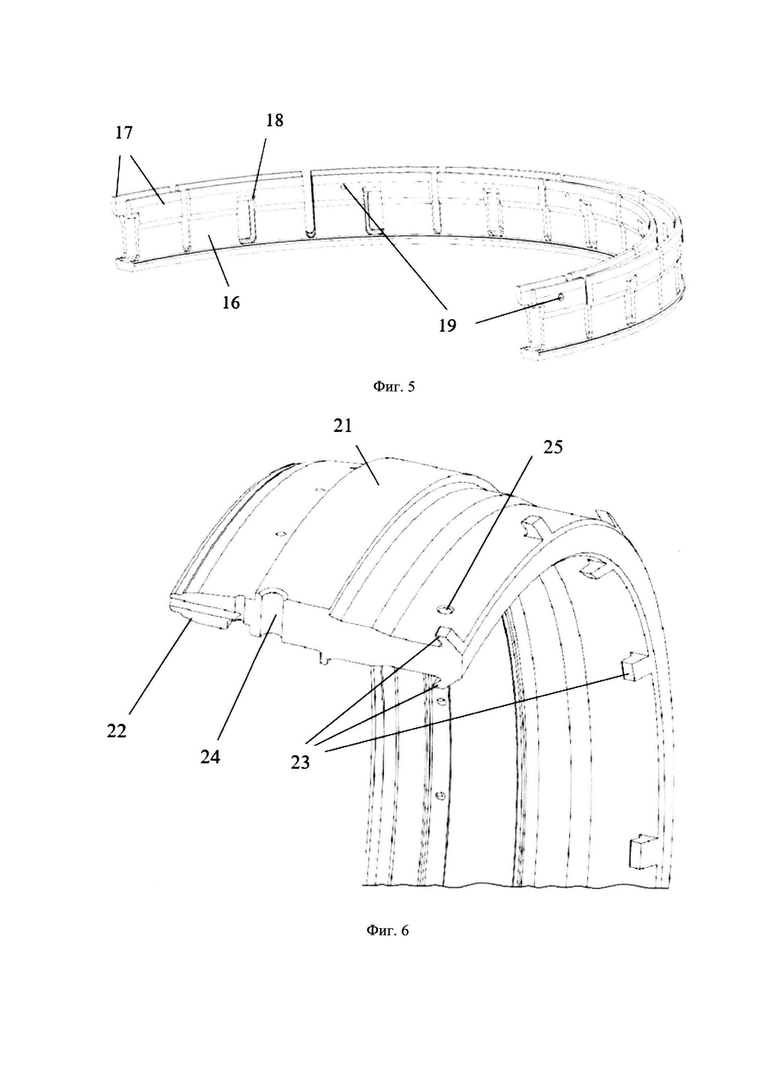

на фиг. 5 представлен якорь нижний (сечение);

на фиг. 6 представлен корпус нижний (сечение);

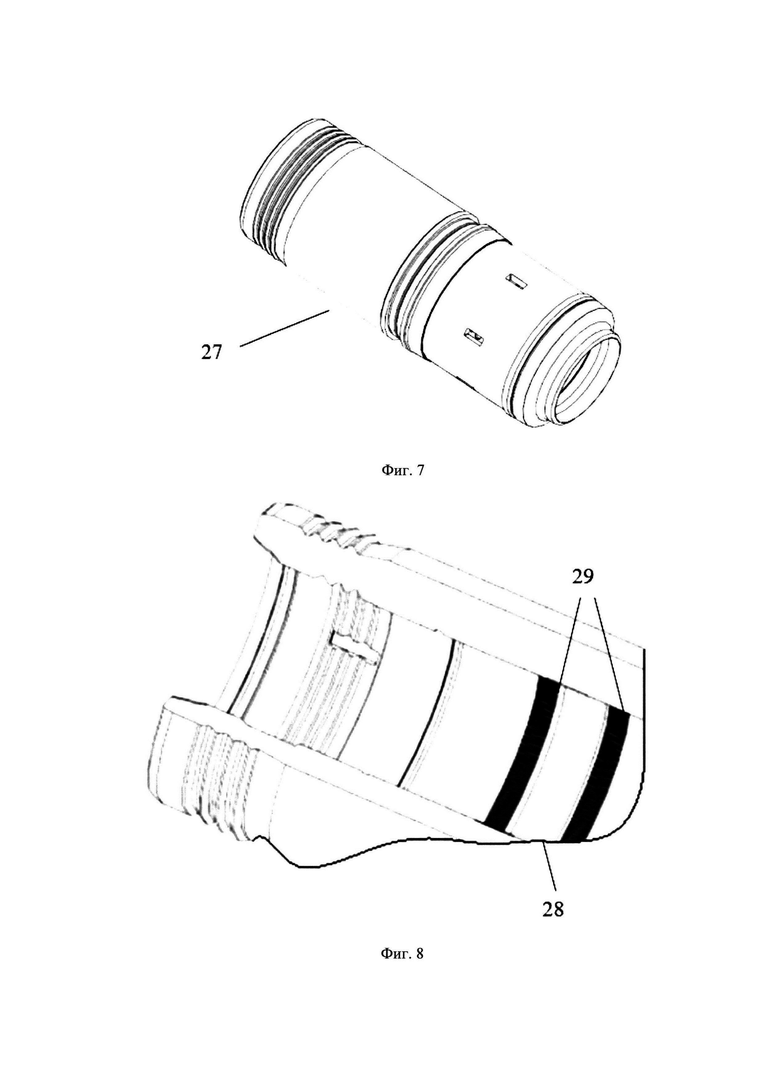

на фиг. 7 представлен корпус колонной головки колонны кондуктора;

на фиг. 8 представлена внутренняя поверхности корпуса колонной головки колонны кондуктора (сечение);

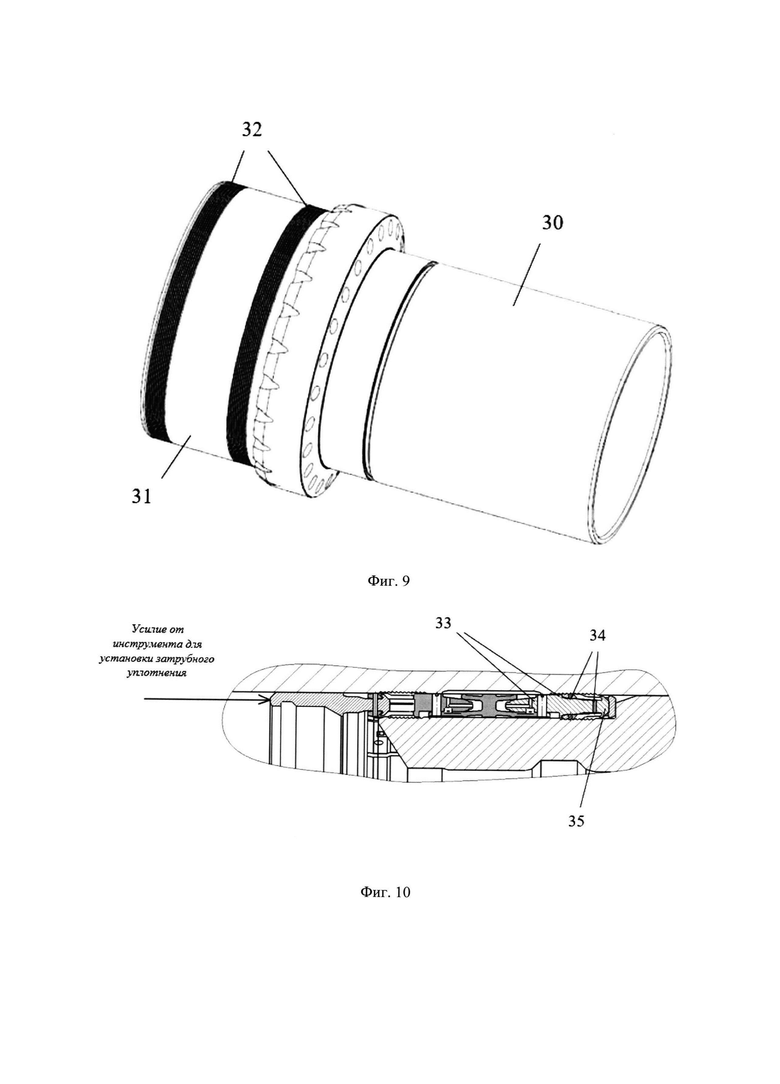

на фиг. 9 представлена корпус подвески обсадной колонны;

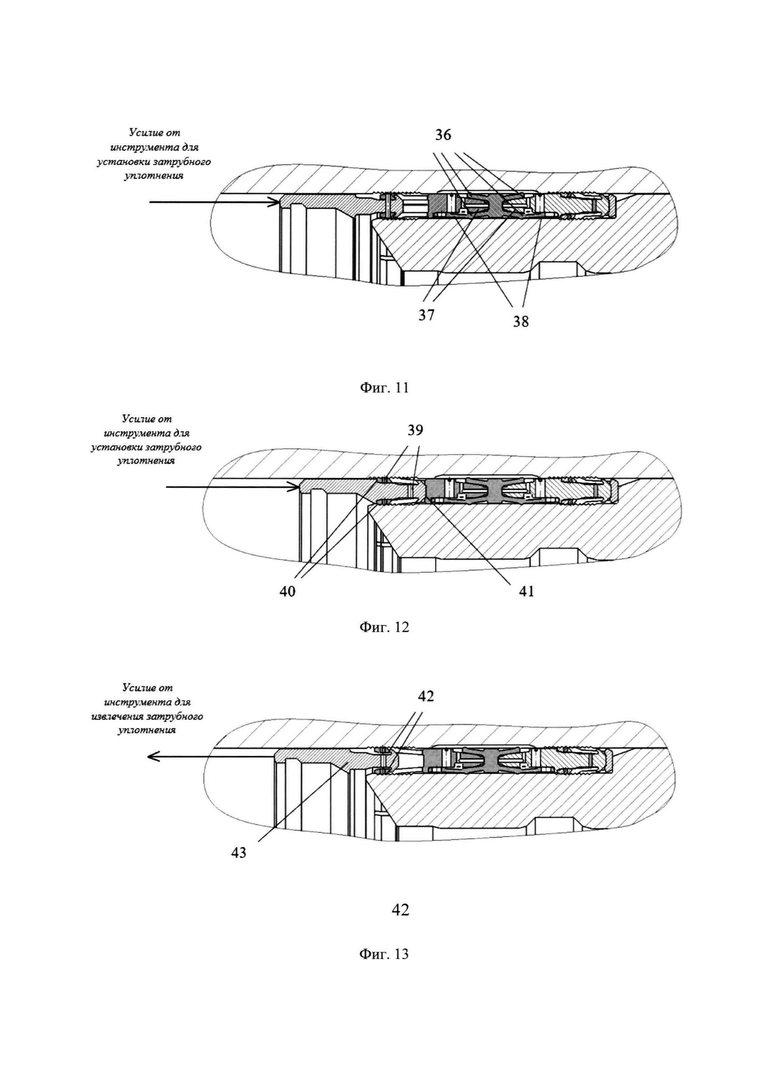

на фиг. 10 представлен первый этап активации затрубного уплотнения;

на фиг. 11 представлен второй этап активации затрубного уплотнения;

на фиг. 12 представлен третий этап активации затрубного уплотнения;

на фиг. 13 представлен этап деактивации затрубного уплотнения.

На чертежах выполнены следующие обозначения:

1 - корпус якоря верхний;

2 - профиль для фиксации инструментов;

3 - крюки, располагающиеся по линии окружности;

4 - отверстия для установки штифтов срезных верхних;

5 - штифты срезные верхние;

6 - корпус верхний;

7 - клиновой элемент для активации уплотнения;

8 - цанговые лепестки корпуса верхнего;

9 - продольные пазы - направляющие для установки и движения в них крюков корпуса якоря верхнего;

10 - отверстия на цанговых лепестках для установки штифтов срезных;

11 - отверстия на клиновом элементе;

12 - винт срезной верхний;

13 - уплотнение;

14 - кольцевые профили уплотнения;

15 - отверстия для установки винтов срезных;

16 - якорь нижний;

17 - цанговые лепестки;

18 - продольные пазы - направляющие для установки и движения в них крюков корпуса нижнего;

19 - отверстия на цанговых лепестках для установки штифтов срезных;

20 - штифты срезные нижние;

21 - корпус нижний;

22 - клиновой элемент;

23 - крюки, располагающиеся по линии окружности;

24 - отверстия на клиновом элементе для установки винтов срезных;

25 - отверстия корпуса нижнего для установки штифтов срезных;

26 - винт срезной нижний;

27 - корпус колонной головки колонны кондуктора;

28 - уплотнительная поверхность корпуса колонной головки колонны кондуктора;

29 - зубчатый профиль корпуса колонной головки колонны кондуктора;

30 - корпус подвески обсадной колонны;

31 - уплотнительная поверхность корпуса подвески обсадной колонны;

32 - зубчатый профиль корпус подвески обсадной колонны;

33 - цанговые лепестки якоря нижнего 17 вжаты в зубчатые профили корпуса колонной головки и корпуса подвески обсадной колонны;

34 - штифты срезные нижние разрушены;

35 - корпус нижний смещен внутрь якоря нижнего;

36 - места контактного давления уплотнения 13;

37 - клиновые элементы корпуса нижнего 22 и корпуса верхнего 6 вдавлены внутрь уплотнения 13;

38 - верхние и нижние винты срезные разрушены;

39 - штифты срезные верхние разрушены;

40 - цанговые лепестки корпуса верхнего вжаты в зубчатые профили корпуса колонной головки и корпуса подвески обсадной колонны;

41 - корпус якоря верхнего смещен внутрь корпуса верхнего;

42 - зацепление крюков корпуса якоря верхнего за ответную часть корпуса верхнего;

43 - корпус якоря верхнего смещен вверх относительно корпуса верхнего.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Затрубное уплотнение с уплотнением металл по металлу, предназначенное для герметизации кольцевого пространства между корпусом 30 подвески обсадной колонны и корпусом 27 колонной головки колонны кондуктора, содержащее уплотнение 13 металл по металлу, включает:

корпус 1 якоря верхний, корпус верхний 6, штифты срезные верхние 5, винты срезные верхние 12,

якорь нижний 16, корпус нижний 21, штифты срезные нижние 20, винты срезные нижние 26.

Корпус 1 якоря верхний, выполненный в виде цилиндра, имеющий в верхней части профиль 2 для фиксации инструментов для установки и извлечения затрубного уплотнения; в нижней части корпуса 1 якоря верхнего содержатся крюки 3, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса 1 якоря верхнего, имеющие профиль с углом для зацепления с цанговыми лепестками 8 корпуса верхнего и сжатия цанговых лепестков.

А также нижняя часть корпуса 1 якоря верхнего по линии окружности включает отверстия 4 для установки штифтов срезных верхних 5.

Корпус 1 якоря верхний размещен в корпусе верхнем 6 и зафиксирован относительно него при помощи штифтов срезных 5.

Корпус верхний 6, выполненный в виде цилиндра, имеющий в нижней части клиновой элемент 7 для активации уплотнения 13, а в верхней части цанговые лепестки 8, выполненные с возможностью активации корпусом 1 якоря верхним для фиксации в зубчатом профиле 29 корпуса колонной головки колонны кондуктора и корпусе 30 подвески обсадной колонны.

Причем цанговые лепестки 8 корпуса верхнего содержат продольные пазы 9, служащие направляющими для установки и движения в них крюков 3 корпуса якоря верхнего, а также отверстия 10, предназначенные для установки штифтов срезных верхних 5 и фиксации относительно корпуса 1 якоря верхнего, клиновой элемент 7 включает отверстия 11 для установки винтов срезных верхних 12 и фиксации относительно уплотнения 13.

Грани продольных пазов-направляющих 18 корпуса верхнего, расположенные в верхней части корпуса выполнены в виде фаски с углом равным углу на крюках корпуса 1 якоря верхнего, служащие для зацепления крюками 3 корпуса верхнего и сжатия цанговых лепестков 8.

Уплотнение 13 выполнено в виде цилиндра, имеющего на внешней и внутренней поверхностях, симметрично относительно центра уплотнения, кольцевые профили 14, выполненные с возможностью прижатия в уплотнительные поверхности 28 корпуса колонной головки колонны кондуктора и уплотнительные поверхности 31 корпуса подвески обсадной колонны при активации затрубного уплотнения; с обоих сторон уплотнения 13 содержат отверстия 15 для установки винтов срезных верхних 12 и фиксации относительно корпуса 6 верхнего и корпуса 21 нижнего.

Уплотнение 13 выполнено с возможностью активации снизу при помощи клинового элемента 22 корпуса нижнего и сверху при помощи клинового элемента 7 корпуса верхнего.

Якорь нижний 16 выполненный в виде цилиндра, имеющий в верхней части цанговые лепестки 17, выполненный с возможностью активации корпусом 21 нижним для фиксации в зубчатом профиле 29 корпуса колонной головки колонны кондуктора и зубчатом профиле 32 корпуса подвески обсадной колонны.

Цанговые лепестки 17 якоря нижнего включают продольные пазы 18, служащие направляющими для установки и движения в них крюков 23 корпуса нижнего и отверстия 19 для установки штифтов срезных нижних 20 и фиксации относительно корпуса нижнего 21.

Грани продольных пазов-направляющих 18 якоря нижнего, расположенные в верхней части якоря нижнего 16 выполнены в виде фаски с углом равным углу на крюках 23 корпуса нижнего, служащие для зацепления крюками 23 корпуса нижнего и сжатия цанговых лепестков 17.

Корпус 21 нижний, выполненный в виде цилиндра, имеющий в верхней части клиновой элемент 22 для активации уплотнения; в нижней части корпуса нижнего содержатся крюки 23, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса 21 нижнего; имеющие профиль с углом для зацепления с цанговыми лепестками 17 якоря нижнего и сжатия цанговых лепестков 17.

Причем клиновый элемент 22 содержит отверстия 24 для установки винтов срезных нижних 26 и фиксации относительно уплотнения 13.

Нижняя часть корпуса 21 нижнего по линии окружности включает отверстия 25 для установки штифтов срезных нижних 26 и фиксации относительно якоря нижнего 16.

Штифты срезные (5 и 20) и винты срезные (12 и 26) выполнены с возможностью обеспечения поэтапной активации затрубного уплотнения.

Корпус 27 колонной головки колонны кондуктора, выполненный в виде цилиндра, имеющий на внутренней поверхности уплотнительную поверхность 28 для герметизации кольцевого пространства между корпусом 30 подвески обсадной колонны и корпусом 27 колонной головки колонны кондуктора, а также зубчатый профиль 29, обеспечивающий фиксацию затрубного уплотнения.

Корпус 30 подвески обсадной колонны, выполненный в виде цилиндра, имеющий на наружной поверхности уплотнительную поверхность 31 для герметизации кольцевого пространства между корпусом 27 подвески обсадной колонны и корпусом 30 колонной головки колонны кондуктора, а также зубчатый профиль 32, обеспечивающий фиксацию затрубного уплотнения.

Крюки 3, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса 1 якоря верхнего, могут иметь профиль с углом 40-50° для зацепления с цанговыми лепестками 8 корпуса верхнего и сжатия цанговых лепестков 8.

Крюки 23, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса 21 нижнего, могут иметь профиль с углом 40-50° для зацепления с цанговыми лепестками 17 якоря нижнего и сжатия цанговых лепестков 17.

Устройство работает следующим образом.

Первый этап активации затрубного уплотнения - фиксация якоря нижнего 1.

Под воздействием усилия от инструмента для установки затрубного уплотнения на корпус 1 якоря верхний происходит разрушение штифтов срезных верхних 20 между якорем нижним 16 и корпусом нижним 21, в результате чего корпус нижний 21 смещается внутрь якоря нижнего 16, вжимая цанговые лепестки 17 в зубчатые профили корпуса 27 колонной головки и корпуса 30 подвески обсадной колонны (см. фиг. 10).

Второй этап активации затрубного уплотнения - герметизация.

При дальнейшем воздействии усилия от инструмента для установки происходит разрушение винтов срезных 12 и 26 и вдавливание клиновых элементов 22 корпуса нижнего 21 и корпуса верхнего 6 внутрь уплотнения 13;

в результате чего уплотнение 13 деформируется и между кольцевыми профилями 14 уплотнения, корпусом 27 колонной головки колонны кондуктора и корпусом 30 подвески обсадной колонны возникает контактное давление, таким образом происходит герметизация затрубного уплотнения (см. фиг. 11).

Третий этап активации уплотнения - фиксация якоря верхнего 1.

Далее под воздействием усилия от инструмента для установки происходит разрушение штифтов срезных верхних 5, между корпусом верхним 6 и корпусом 1 якоря верхнего;

в результате чего корпус 1 якоря верхний смещается внутрь корпуса верхнего 6, вжимая цанговые лепестки 8 корпуса верхнего в зубчатые профили 29 корпуса колонной головки и корпуса 30 подвески обсадной колонны, что в совокупности с работой якоря нижнего 16 исключает возможность перемещения затрубного уплотнения в осевом направлении под воздействием выталкивающих сил. Таким образом происходит окончательная активация затрубного уплотнения (см. фиг. 12).

Деактивация затрубного уплотнения.

При необходимости деактивации затрубного уплотнения корпус 1 якоря верхнего перемещается вверх путем приложения усилия в соответствующем направлении инструментом для извлечения затрубного уплотнения. При этом происходит зацепление крюков 3 корпуса якоря верхнего с ответной частью в продольных пазах-направляющих 9 корпуса верхнего (см. фиг. 13). Конструкция крюков 3, имеющих обратный угол, обеспечивает сжатие цанговых лепестков 8 корпуса верхнего и его освобождение от зубчатого зацепления с корпусом 27 колонной головки колонны кондуктора и корпусом 30 подвески обсадной колонны. Дальнейшее приложение усилия деактивации приведет к освобождению уплотнения 13, а затем якоря нижнего 16, аналогично освобождению корпуса 1 якоря верхнего.

Таким образом, предложенное затрубное уплотнение с уплотнением металл по металлу позволяет повысить надежность герметизации затрубного уплотнения в процессе эксплуатации за счет двустороннего уплотнения, содержащие по одному уплотнительному барьеру с каждой стороны и активируемое двумя клиньями и механизм двусторонней фиксации уплотнения, обеспечивающий отсутствие осевого люфта после установки. Предлагаемая конструкция обеспечивает необходимое радиальное деформирование уплотнительного элемента металл по металлу в затрубном пространстве заданным усилием для обеспечения герметизации двумя контурами.

Модификации и улучшения вышеописанных вариантов осуществления понятны для специалистов в данной области техники. Вышеприведенное описание приведено исключительно в качестве примера, и не является ограничивающим.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАТРУБНОЕ УПЛОТНЕНИЕ С НЕМЕТАЛЛИЧЕСКИМ УПЛОТНЕНИЕМ | 2020 |

|

RU2744684C1 |

| Неметаллический уплотнительный элемент | 2019 |

|

RU2712865C1 |

| Узел уплотнения | 2020 |

|

RU2765454C1 |

| Комбинированный уплотнитель обсадных труб для подводных скважин | 2018 |

|

RU2691416C1 |

| Уплотнитель типа металл-металл в колонной головке для подводных скважин | 2019 |

|

RU2707619C1 |

| МЕТАЛЛИЧЕСКИЙ УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖТРУБНОГО ПРОСТРАНСТВА В СКВАЖИНЕ | 2019 |

|

RU2731483C1 |

| Инструмент для установки затрубного уплотнения в колонну труб | 2021 |

|

RU2763160C1 |

| Механизм фиксации втулки защитной | 2019 |

|

RU2708420C1 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 2021 |

|

RU2773125C1 |

| СТЕНД ИСПЫТАНИЯ ЗАТРУБНОГО УПЛОТНЕНИЯ | 2019 |

|

RU2731436C1 |

Изобретение относится к затрубному уплотнению с уплотнением металл по металлу. Техническим результатом является повышение надежности герметизации. Затрубное уплотнение с уплотнением металл по металлу содержит уплотнение металл по металлу, корпус якоря верхний, корпус верхний, штифты срезные верхние, винты срезные верхние, якорь нижний, корпус нижний, штифты срезные нижние, винты срезные нижние. Корпус якоря верхний выполнен в виде цилиндра, имеет в верхней части профиль для фиксации инструментов для установки и извлечения затрубного уплотнения. В нижней части корпуса якоря верхнего содержатся крюки. Крюки имеют профиль с углом для зацепления с цанговыми лепестками корпуса верхнего и сжатия цанговых лепестков. Нижняя часть корпуса якоря верхнего по линии окружности включает отверстия для установки штифтов срезных. Корпус якоря верхний размещен в корпусе верхнем и зафиксирован относительно него при помощи штифтов срезных. Корпус верхний имеет в нижней части клиновой элемент для активации уплотнения, а в верхней части цанговые лепестки. Цанговые лепестки корпуса верхнего содержат продольные пазы для установки и движения в них крюков корпуса якоря верхнего, и отверстия для установки штифтов срезных и фиксации относительно корпуса якоря верхнего. Клиновой элемент включает отверстия для установки винтов срезных и фиксации относительно уплотнения. Грани продольных пазов-направляющих корпуса верхнего, расположенные в верхней части корпуса могут быть выполнены в виде фаски с углом равным углу на крюках корпуса якоря верхнего, служащие для зацепления крюками корпуса верхнего и сжатия цанговых лепестков. Уплотнение имеет кольцевые профили и с обоих сторон уплотнения содержит отверстия для установки винтов срезных и фиксации относительно корпуса верхнего и корпуса нижнего. Якорь нижний имеет в верхней части цанговые лепестки, которые включают продольные пазы, служащие направляющими для установки и движения в них крюков корпуса нижнего и отверстия для установки штифтов срезных. Грани продольных пазов-направляющих якоря нижнего выполнены в виде фаски с углом равным углу на крюках корпуса нижнего. Корпус нижний имеет клиновой элемент для активации уплотнения и крюки. Клиновый элемент содержит отверстия для установки винтов срезных. Корпус колонной головки колонны кондуктора имеет на внутренней поверхности уплотнительную поверхность, а также зубчатый профиль, обеспечивающий фиксацию затрубного уплотнения. Корпус подвески обсадной колонны имеет на наружной поверхности уплотнительную поверхность, а также зубчатый профиль, обеспечивающий фиксацию затрубного уплотнения. 2 з.п.ф-лы, 13 ил.

1. Затрубное уплотнение с уплотнением металл по металлу, предназначенное для герметизации кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора, содержащее уплотнение металл по металлу, отличающееся тем, что включает в себя корпус якоря верхний, корпус верхний, штифты срезные верхние, винты срезные верхние, якорь нижний, корпус нижний, штифты срезные нижние, винты срезные нижние,

корпус якоря верхний, выполненный в виде цилиндра, имеющий в верхней части профиль для фиксации инструментов для установки и извлечения затрубного уплотнения; в нижней части корпуса якоря верхнего содержатся крюки, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса якоря верхнего, имеющие профиль с углом для зацепления с цанговыми лепестками корпуса верхнего и сжатия цанговых лепестков,

нижняя часть корпуса якоря верхнего по линии окружности включает отверстия для установки штифтов срезных,

корпус якоря верхний размещен в корпусе верхнем и зафиксирован относительно него при помощи штифтов срезных,

корпус верхний, выполненный в виде цилиндра, имеющий в нижней части клиновой элемент для активации уплотнения, а в верхней части цанговые лепестки, выполненные с возможностью активации корпусом якоря верхним для фиксации в зубчатом профиле корпуса колонной головки колонны кондуктора и подвески обсадной колонны,

причем цанговые лепестки корпуса верхнего содержат продольные пазы, служащие направляющими для установки и движения в них крюков корпуса якоря верхнего, а также отверстия, предназначенные для установки штифтов срезных и фиксации относительно корпуса якоря верхнего, клиновой элемент включает отверстия для установки винтов срезных и фиксации относительно уплотнения,

грани продольных пазов-направляющих корпуса верхнего, расположенные в верхней части корпуса, могут быть выполнены в виде фаски с углом, равным углу на крюках корпуса якоря верхнего, служащие для зацепления крюками корпуса верхнего и сжатия цанговых лепестков,

уплотнение выполнено в виде цилиндра, имеющего на внешней и внутренней поверхностях, симметрично относительно центра уплотнения, кольцевые профили, выполненные с возможностью прижатия в уплотнительные поверхности корпуса колонной головки колонны кондуктора и корпуса подвески обсадной колонны при активации затрубного уплотнения; с обеих сторон уплотнения содержат отверстия для установки винтов срезных и фиксации относительно корпуса верхнего и корпуса нижнего,

уплотнение выполнено с возможностью активации снизу при помощи клинового элемента корпуса нижнего и сверху при помощи клинового элемента корпуса верхнего,

якорь нижний, выполненный в виде цилиндра, имеющий в верхней части цанговые лепестки, выполненный с возможностью активации корпусом нижним для фиксации в зубчатом профиле корпуса колонной головки колонны кондуктора и подвески обсадной колонны,

цанговые лепестки якоря нижнего включают продольные пазы, служащие направляющими для установки и движения в них крюков корпуса нижнего и отверстия для установки штифтов срезных и фиксации относительно корпуса нижнего,

грани продольных пазов-направляющих якоря нижнего, расположенные в верхней части якоря нижнего, выполнены в виде фаски с углом, равным углу на крюках корпуса нижнего, служащие для зацепления крюками корпуса нижнего и сжатия цанговых лепестков,

корпус нижний, выполненный в виде цилиндра, имеющий в верхней части клиновой элемент для активации уплотнения; в нижней части корпуса нижнего содержатся крюки, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса нижнего; имеющие профиль с углом для зацепления с цанговыми лепестками якоря нижнего и сжатия цанговых лепестков,

причем клиновый элемент содержит отверстия для установки винтов срезных и фиксации относительно уплотнения,

нижняя часть корпуса нижнего по линии окружности включает отверстия для установки штифтов срезных и фиксации относительно якоря нижнего,

срезные штифты и срезные винты выполнены с возможностью обеспечения поэтапной активации затрубного уплотнения,

корпус колонной головки колонны кондуктора, выполненный в виде цилиндра, имеющий на внутренней поверхности уплотнительную поверхность для герметизации кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора, а также зубчатый профиль, обеспечивающий фиксацию затрубного уплотнения,

корпус подвески обсадной колонны, выполненный в виде цилиндра, имеющий на наружной поверхности уплотнительную поверхность для герметизации кольцевого пространства между корпусом подвески обсадной колонны и корпусом колонной головки колонны кондуктора, а также зубчатый профиль, обеспечивающий фиксацию затрубного уплотнения.

2. Затрубное уплотнение по п. 1, отличающееся тем, что крюки, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса якоря верхнего, имеют профиль с углом 40-50° для зацепления с цанговыми лепестками корпуса верхнего и сжатия цанговых лепестков.

3. Затрубное уплотнение по п. 1, отличающееся тем, что крюки, располагающиеся по линии окружности с внешней и внутренней поверхности корпуса нижнего, могут иметь профиль с углом 40-50° для зацепления с цанговыми лепестками якоря нижнего и сжатия цанговых лепестков.

| Скважинный комбинированный уплотнитель усиленного действия для кондуктора и технической колонны труб | 2018 |

|

RU2695734C1 |

| ПОДВЕСКА НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ФОНТАННОЙ АРМАТУРЫ ДЛЯ ГАЗОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ ПОИСКОВО-РАЗВЕДОЧНЫХ СКВАЖИН | 1999 |

|

RU2162929C2 |

| Цанговый соединитель | 2019 |

|

RU2702488C1 |

| Комбинированный уплотнитель обсадных труб для подводных скважин | 2018 |

|

RU2691416C1 |

| СПУСКНОЕ УСТРОЙСТВО | 2014 |

|

RU2679769C2 |

| US 2009322030 A1, 31.12.2009. | |||

Авторы

Даты

2020-04-23—Публикация

2019-10-07—Подача