Изобретение относится к уплотнителю, используемому для герметизации кольцевых зазоров между кондуктором и установленной в нем подвеской технической колонны труб при эксплуатации подводных скважин и выполненному с трехступенчатыми кольцевыми уплотнениями типа металл-металл.

Известна колонная головка, содержащая цилиндрический корпус, крышку, патрубки, клиновую подвеску в виде разрезанной втулки, эластичные нижнюю и верхнюю манжеты и кольцевое металлическое уплотнение, RU №2146000 C1, Е21В 33/04, 27.02.2000.

Известны устройства герметизации межколонного пространства подводных скважин, включающие комбинированные уплотнения, US 2013/0000920 A1 Е21В 33/035, Е21В 33/00, Е21В 33/128, 03.01.2013.

Известна система уплотнений подводной бурильной установки, US 7073591 В2, E21B 33/043, 11.07.2006; US 6520263 В2, Е21В 33/035, 18.02.2003.

Известна подвеска насосно-компрессорных труб устьевой арматуры с уплотнением металл-металл, установленная в корпусе трубной головки, состоящая из корпуса, уплотнений, имеющая уплотнения затрубного пространства в виде опорного, стопорного колец и металлической манжеты с конической внутренней и цилиндрической наружной поверхностями, RU №2171358 С2, Е21В 33/04, 27.07.2001.

Известно устройство для герметизации межколонного пространства устья нефтегазодобывающей скважины между кондуктором и эксплуатационной колонной, RU №2249093 C1, Е21В 33/04, 27.03.2005.

Известен комбинированный уплотнитель, содержащий корпус, толкатель (устройство передачи усилия), уплотнения металлические и полимерные, опорное кольцо, US 2013/0000920 A1 Е21В 33/035, Е21В 33/00, Е21В 33/128, 03.01.2013.

В известных устройствах признаков, тождественных заявляемому изобретению, не обнаружено.

Ближайший аналог для заявляемого изобретения - не найден.

В основу настоящего изобретения положено решение задачи, позволяющей повысить надежность герметизации кондуктора и подвески технической колонны труб, обеспечить надежный и усиленный режим эксплуатации уплотнителя в подводных скважинах и упростить технологические операции.

Технический результат настоящего изобретения заключается в надежности герметизации кольцевых зазоров между кондуктором и подвеской технической колонны труб за счет выполнения уплотнителя с трехступенчатыми кольцевыми уплотнениями типа металл-металл, конструктивных особенностей геометрии конусных поверхностей и их размещения друг к другу, несущих наружные и внутренние уплотняющие пояски, в выполнении толкателя, обеспечивающего надежную фиксацию уплотнения на кондукторе и подвеске технической колонны труб за счет формы и размеров фиксирующих колец и канавок под них, и в упрощении монтажных работ при установке уплотнения за счет срезного элемента.

Согласно изобретению уплотнитель типа металл-металл в колонной головке для подводных скважин обеспечивает герметизацию кольцевых зазоров между кондуктором и установленной в нем подвеской технической колонны труб.

Уплотнитель выполнен с трехступенчатыми кольцевыми уплотнениями типа металл-металл.

Уплотнитель имеет корпус, толкатель со срезным транспортным элементом, с фиксирующими кольцами, не меньше двух, с замком, выполненным с возможностью перемещения вниз.

При этом корпус содержит наружные уплотняющие элементы, включающие нижний, средний и верхний уплотняющие пояски, сопряженные с кондуктором, совместно образуя первую лабиринтную систему, и внутренние уплотняющие элементы, включающие нижний, средний и верхний уплотняющие пояски, сопряженные с подвеской технической колонны труб, совместно образуя вторую лабиринтную систему.

Причем уплотняющие пояски внутренних уплотняющих элементов имеют возможность контакта с опорной поверхностью подвески технической колонны труб, выполненной под углом равным не больше 10 градусам относительно оси скважины.

Поверхности, образованные вершинами уплотняющих поясков внутренних уплотняющих элементов и поверхности, образованные вершинами уплотняющих поясков наружных уплотняющих элементов, имеют с осью скважины углы одинакового диапазона.

Также корпус содержит контактные поверхности, которые расположены одна относительно другой под углом.

Толкатель содержит контактные поверхности, одна из которых выполнена с канавкой для выпуска воды, расположенные одна относительно другой под углом, равным углу расположения контактных поверхностей корпуса или меньше него.

Эти контактные поверхности имеют большую активную площадь при воздействии на них давления жидкости.

Эти контактные поверхности имеют возможность фиксации кондуктора относительно подвески технической колонны труб от осевого смещения относительно друг друга, посредством фиксирующих колец.

Одно из фиксирующих колец имеет возможность взаимодействия с подвеской технической колонны труб, а другое имеет возможность взаимодействия с кондуктором.

При этом каждое из фиксирующих колец имеет мелкомодульные зубчатые профили, а канавки на подвеске технической колонны труб и на кондукторе, соответственно, мелкомодульные зубья.

Причем ширина фиксирующих колец меньше ширины канавок с мелкомодульными зубьями и мелкомодульные зубчатые профили имеют возможность фиксирования на мелкомодульных зубьях, а фиксирующие кольца имеют возможность взаимодействия с замком.

Заявителем не выявлены источники, содержащие информацию о технических решениях, идентичных настоящему изобретению, что позволяет сделать вывод о его соответствии критерию «новизна».

За счет реализации отличительных признаков изобретения (в совокупности с признаками, указанными в ограничительной части формулы) достигаются важные новые свойства объекта.

Выполнение уплотнителя с трехступенчатыми кольцевыми уплотнениями типа металл-металл, наличие наружных и внутренних уплотняющих элементов, несущих наружные и внутренние уплотняющие пояски, соответственно, а также конструктивных особенностей выполнения геометрии конусных поверхностей наружных и внутренних уплотняющих элементов и размещения их относительно друг друга позволяют повысить надежность герметизации кондуктора и подвески технической колонны труб и обеспечить усиленный режим эксплуатации уплотнителя в подводных скважинах.

Выполнение толкателя, фиксирующих колец (их формы, размеров и канавок под них) обеспечивает надежную фиксацию уплотнения на кондукторе и подвеске технической колонны труб, обеспечивая надежную эксплуатацию уплотнителя в подводных скважинах.

Выполнение на толкателе срезного транспортного элемента упрощает технологические операции проведения монтажных работ при установке уплотнения.

Заявителю не известны какие-либо публикации, которые содержали бы сведения о влиянии отличительных признаков изобретения на достигаемый технический результат. В связи с этим, по мнению заявителя, можно сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Сущность изобретения поясняется чертежами, где изображены:

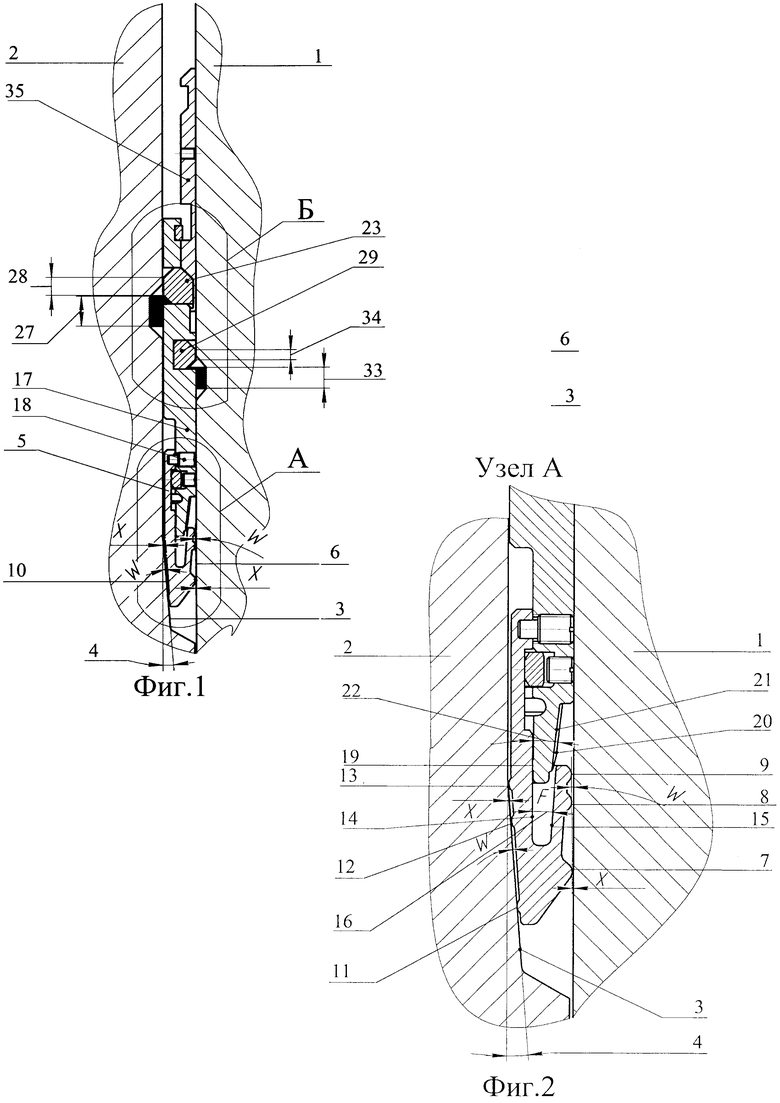

на фиг. 1 - Уплотнитель типа металл-металл в колонной головке для подводных скважин, процесс спуска уплотнителя, разрез;

на фиг. 2 - Уплотнитель типа металл-металл в колонной головке для подводных скважин, Узел А на фиг. 1;

на фиг. 3 - Уплотнитель типа металл-металл в колонной головке для подводных скважин, Узел Б на фиг. 1;

на фиг. 4 - Уплотнитель типа металл-металл в колонной головке для подводных скважин, процесс установки уплотнителя, разрез;

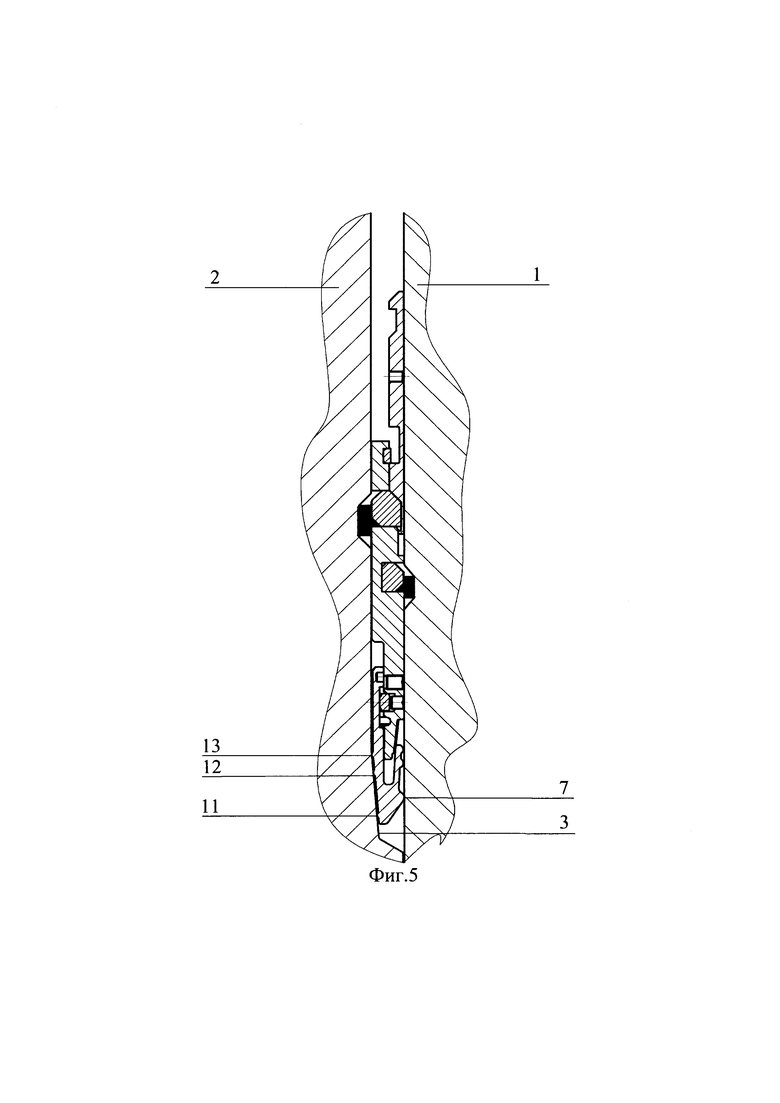

на фиг. 5 - Уплотнитель типа металл-металл в колонной головке для подводных скважин, процесс уплотнения, разрез;

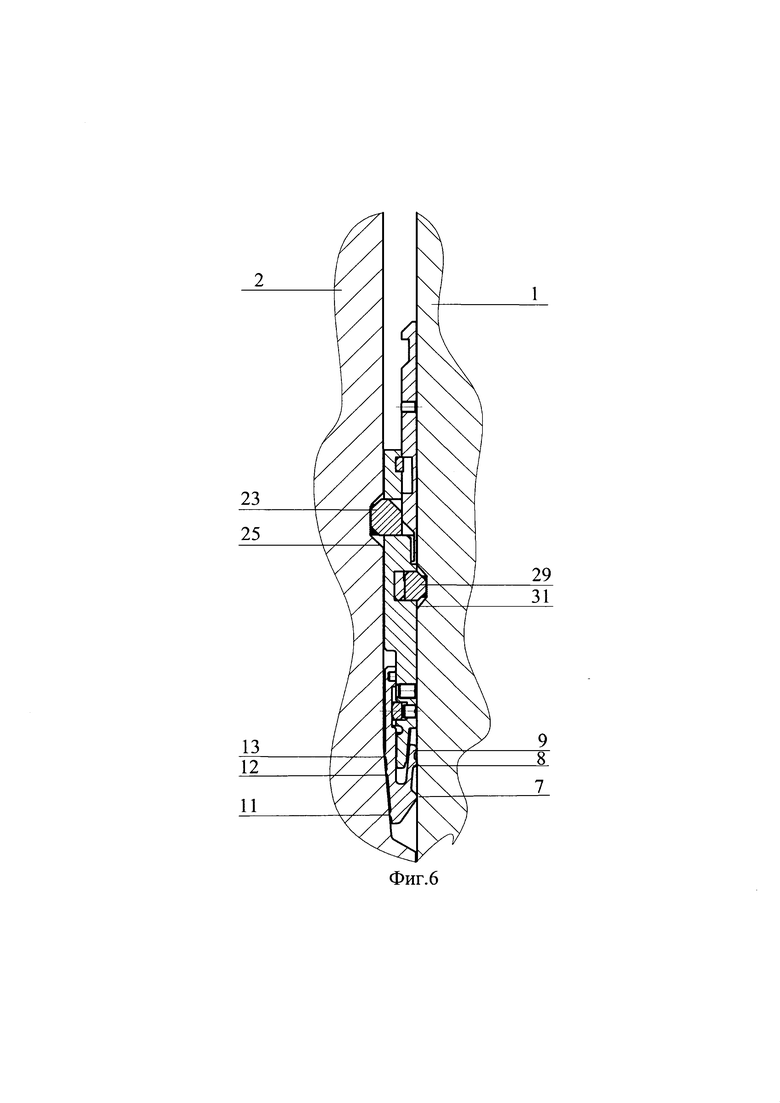

на фиг. 6 - Уплотнитель типа металл-металл в колонной головке для подводных скважин, процесс фиксации уплотнителя, разрез.

На фиг. 1-6 изображено:

Кондуктор - 1.

Подвеска технической колонны труб - 2,

опорная поверхность (подвески 2) - 3,

угол наклона (поверхности 3 относительно оси скважины) - 4.

Корпус - 5.

Наружные уплотняющие элементы (корпуса 5, сопряженные с кондуктором 1) - 6,

нижний уплотняющий поясок (элементов 6) - 7,

средний уплотняющий поясок (элементов 6) - 8,

верхний уплотняющий поясок (элементов 6) - 9.

Внутренние уплотняющие элементы (корпуса 5, сопряженные с подвеской 2) - 10,

нижний уплотняющий поясок (элементов 10) - 11,

средний уплотняющий поясок (элементов 10) - 12,

верхний уплотняющий поясок (элементов 10) - 13.

Контактная поверхность (корпуса 5) - 14.

Контактная поверхность (корпуса 5) - 15.

Угол (между поверхностями 14 и 15) - 16.

Толкатель - 17,

срезной транспортный элемент (на толкателе 17) - 18.

Контактная поверхность (толкателя 17) - 19.

Контактная поверхность (толкателя 17) - 20,

канавка для отвода воды (на поверхности 20) - 21.

Угол (между поверхностями 19 и 20) - 22.

Фиксирующее кольцо (с возможностью взаимодействия с подвеской технической колонны труб 2) - 23,

мелкомодульные зубчатые профили (кольца 23) - 24,

канавка (кольца 23) - 25,

мелкомодульные зубья (канавки 25) - 26.

Ширина (канавки 25) - 27,

ширина (кольца 23) - 28.

Фиксирующее кольцо (с возможностью взаимодействия с кондуктором 1) - 29,

мелкомодульные зубчатые профили (кольца 29) - 30,

канавка (кольца 29) - 31,

мелкомодульные зубья (канавки 31) - 32.

Ширина (канавки 31) - 33,

ширина (кольца 29) - 34.

Замок (с возможностью взаимодействия с фиксирующими кольцами 23, 29) - 35.

Уплотнитель типа металл-металл в колонной головке для подводных скважин обеспечивает герметизацию кольцевых зазоров между кондуктором 1 и установленной в нем подвеской технической колонны труб 2.

Уплотнитель выполнен с трехступенчатыми кольцевыми уплотнениями типа металл-металл и имеет корпус 5, толкатель 17 со срезным транспортным элементом 18, не меньше двух фиксирующих колец 23 29, замок 35 с возможностью перемещения вниз.

При этом корпус 5 содержит наружные уплотняющие элементы 6, включающие нижний 7, средний 8 и верхний 9 уплотняющие пояски.

Нижний 7, средний 8 и верхний 9 уплотняющие пояски сопряжены с кондуктором 1, совместно образуя первую лабиринтную систему.

При этом корпус 5 содержит внутренние уплотняющие элементы 10, включающие нижний 11, средний 12 и верхний 13 уплотняющие пояски.

Нижний 11, средний 12 и верхний 13 уплотняющие пояски сопряжены с подвеской технической колонны труб 2, совместно образуя вторую лабиринтную систему.

Причем уплотняющие пояски 11, 12, 13 внутренних уплотняющих элементов 10 имеют возможность контакта с опорной поверхностью 3 подвески технической колонны труб 2, выполненной под углом 4 равным не больше 10 градусам относительно оси скважины.

Поверхности, образованные вершинами уплотняющих поясков 11, 12, 13 внутренних уплотняющих элементов 10 и поверхности, образованные вершинами 7, 8, 9 наружных уплотняющих элементов 6, имеют с осью скважины углы одинакового диапазона «X».

Также корпус 5 содержит контактные поверхности 14, 15, которые расположены одна относительно другой под углом 16 и имеют большую активную площадь при воздействии на них давления жидкости

Толкатель 17 содержит контактные поверхности 19, 20, одна из которых выполнена с канавкой 21 для выпуска воды.

Контактные поверхности 19, 20 расположены одна относительно другой под углом 22, равным углу 16 расположения контактных поверхностей 14, 15 корпуса 5 или меньше него.

Толкатель 17 имеет возможность фиксации кондуктора 1 относительно подвески технической колонны труб 2 от осевого смещения относительно друг друга, посредством фиксирующих колец 23, 29.

Одно из фиксирующих колец 23 имеет возможность взаимодействия с подвеской технической колонны труб 2, а другое фиксирующее кольцо 29 имеет возможность взаимодействия с кондуктором 1.

При этом каждое из фиксирующих колец 23, 29 имеет мелкомодульные зубчатые профили 24, 30, а канавки 25, 31 на подвеске технической колонны труб 2 и на кондукторе 1, соответственно, мелкомодульные зубья 26, 32.

Причем ширина 28, 34 фиксирующих колец 23, 29 меньше ширины 27, 33 канавок 25, 31 с мелкомодульными зубьями 26, 32.

И мелкомодульные зубчатые профили 24, 30 имеют возможность фиксирования на мелкомодульных зубьях 26, 32, а фиксирующие кольца 23, 29 имеют возможность взаимодействия с замком 35.

Работа с уплотнителем

Уплотнитель спускают в скважину на инструменте для его установки.

Как только нижний уплотняющий поясок 11 внутренних уплотняющих элементов 10 коснется опорной поверхности 3 на подвеске технической колонны труб 2 (фиг. 1), появится сила перпендикулярная оси скважины растягивающая его.

При этом нижний поясок 7 наружных уплотняющих элементов 6 начнет приближаться к поверхности кондуктора 1 и при определенном осевом усилии произойдет срез транспортного срезного элемента 18 на толкателе 17.

Толкатель 17 своей контактной поверхностью 20 (фиг. 4) начнет воздействовать на контактную поверхность 15 корпуса 5, предавая осевую нагрузку, и, одновременно, создавая перпендикулярную оси скважины силу, которая начнет разворачивать контактную поверхность 15 и прижимать верхний уплотняющий поясок 9 наружных уплотняющих элементов 6 к поверхности кондуктора 1.

Одновременно вокруг толкателя 17, его контактной поверхности 19, начнет разворачиваться контактная поверхность 14 корпуса 5 и верхний уплотняющий поясок 13 приблизится к опорной поверхности 3 подвески технической колонны труб 2.

После контакта уплотняющих поясков 11, 12, 13 с опорной поверхностью 3, а верхнего уплотняющего пояска 9 с кондуктором 1 (фиг. 5) точки приложения силы от осевого движения толкателя 17 окажутся между нижним 11 и верхним 13 уплотняющими поясками (в зоне среднего 12 уплотняющего пояска) и между нижним 7 и верхним 9 уплотняющими поясками (в зоне среднего уплотняющего пояска 8), создавая окончательное напряжение для уплотнения.

Канавка 21 в процессе перемещения толкателя 17 позволит выпустить воду из под него, что необходимо для продолжения движения толкателя 17 к забою, а при подъеме давления жидкости над уплотнением, в процессе работы уплотнения, пропустит ее к контактным поверхностям 15 и 19, с большой активной площадью, корпуса 5 и толкателя 17, соответственно, что создаст дополнительную силу прижима всех уплотняющих поясков.

При достижении определенной осевой нагрузки от инструмента на уплотнение срабатывает замок 35, который при перемещении вниз воздействует на фиксирующие кольца 23 и 29.

Фиксирующие кольца 23 и 29 зайдут в канавки 25 и 31, которые выполнены шире фиксирующих колец 23 и 29 и имеют возможность фиксирования на мелкомодульных зубьях 26 и 32 канавок 25 и 31 мелкомодульными зубчатыми профилями 24 и 30 (фиг. 6). При этом происходит компенсация допусков на изготовление осевых и радиальных размеров уплотнения и двух уплотняемых труб, а также осевая фиксация их относительно друг друга.

При подъеме инструмента на устье скважины происходит автоматическое отсоединение уплотнителя.

Работа с уплотнителем поясняется на фиг. 1, фиг. 4, фиг 5, фиг. 6:

Фиг. 1 - первое касание нижнего 11 уплотняющего пояска с опорной поверхностью 3 подвески технической колонны труб 2 в процессе спуска уплотнителя.

Фиг. 4 - срез срезного транспортного элемента 18 и касание толкателем 17, его поверхностью 20, поверхности 15 на корпусе 5.

Фиг. 5 - касание нижним 11, средним 12, верхним 13 уплотняющими поясками опорной поверхности 3 подвески технической колонны труб 2 и касание нижним 7 уплотняющим пояском поверхности кондуктора 1.

Фиг. 6 - касание всеми уплотняющими поясками 7, 8, 9, 11, 12, 13 поверхностей уплотнения, натяг посадки и фиксация фиксирующих колец 23 и 29 в канавках 25 и 31.

В случае аварийной ситуации в колонной головке вырастет давление жидкости над уплотнением. Жидкость будет пытаться пройти за уплотнение вниз к забою. Ее будет удерживать верхние уплотняющие пояски двух лабиринтовых систем. При этом жидкость через канавку для отвода воды на контактной поверхности толкателя поступит на контактные поверхности корпуса, имеющие большую активную площадь при воздействии на них давления жидкости.

Эти контактные поверхности давлением будут стремиться прижаться к стенкам труб, и одновременно, еще сильнее, прижимая верхние и средние уплотняющие пояски наружных и внутренних уплотняющих элементов к стенкам труб, соответственно, подвески и кондуктора.

Между каждой парой уплотняющих поясков образована расширительная камера. По две камеры в каждой системе создают перепад давления, который разгружает каждый следующий поясок. Тем самым осуществляется поэтапное снижение давления и надежное уплотнение.

Предложенный «Уплотнитель типа металл-металл в колонной головке для подводных скважин» может быть изготовлен промышленным способом, что подтверждают проектно-конструкторские и технологические проработки основных прочностных характеристик в конструктивных узлах, а испытания опытных образцов, изучение и обоснование эксплуатационных режимов предложенного технического решения обусловливает, по мнению заявителя, соответствие его критерию «промышленная применимость».

Предложенное техническое решение позволяет повысить надежность герметизации кондуктора и подвески технической колонны труб, обеспечить надежный и усиленный режим эксплуатации уплотнителя в подводных скважинах и упростить технологические операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный уплотнитель для колонной головки в скважине на шельфе | 2019 |

|

RU2709585C1 |

| Скважинный комбинированный уплотнитель усиленного действия для кондуктора и технической колонны труб | 2018 |

|

RU2695734C1 |

| ЗАТРУБНОЕ УПЛОТНЕНИЕ С НЕМЕТАЛЛИЧЕСКИМ УПЛОТНЕНИЕМ | 2020 |

|

RU2744684C1 |

| Узел уплотнения | 2020 |

|

RU2765454C1 |

| Конструкция колонной головки, способ ее сборки и способ проведения скважинными инструментами сборки колонной головки на подводной скважине | 2019 |

|

RU2700613C1 |

| Комбинированный уплотнитель обсадных труб для подводных скважин | 2018 |

|

RU2691416C1 |

| ЗАТРУБНОЕ УПЛОТНЕНИЕ С УПЛОТНЕНИЕМ МЕТАЛЛ ПО МЕТАЛЛУ | 2019 |

|

RU2719798C1 |

| Неметаллический уплотнительный элемент | 2019 |

|

RU2712865C1 |

| Многофункциональный комплект для защиты кондуктора с технической колонной труб в подводной скважине | 2019 |

|

RU2705664C1 |

| СПОСОБ УПЛОТНЕНИЯ МЕЖСКВАЖИННОГО ПРОСТРАНСТВА, КОМБИНИРОВАННЫЙ УПЛОТНИТЕЛЬ И УПЛОТНЯЮЩИЙ ЭЛЕМЕНТ | 2023 |

|

RU2810770C1 |

Изобретение относится к герметизации кольцевых зазоров между кондуктором и установленной в нем подвеской технической колонны труб при эксплуатации подводных скважин. Техническим результатом является повышение надежности герметизации кондуктора и подвески технической колонны труб. Предложен уплотнитель, выполненный с трехступенчатыми кольцевыми уплотнениями типа металл-металл и имеющий корпус 5, толкатель 17 со срезным транспортным элементом 18, два фиксирующих кольца 23, 29 и замок 35. Корпус 5 содержит наружные уплотняющие элементы 6, включающие нижний 7, средний 8 и верхний 9 уплотняющие пояски, сопряженные с кондуктором 1, образуя первую лабиринтную систему. Корпус 5 содержит внутренние уплотняющие элементы 10, включающие нижний 11, средний 12 и верхний 13 уплотняющие пояски, сопряженные с подвеской 2, образуя вторую лабиринтную систему. Причем пояски 11, 12, 13 имеют возможность контакта с опорной поверхностью 3 подвески 2, выполненной под углом 4, равным не больше 10° относительно оси скважины. Поверхности, образованные вершинами поясков 11, 12, 13, и поверхности, образованные вершинами поясков 7, 8, 9, имеют с осью скважины углы одинакового диапазона «X». Также корпус 5 содержит контактные поверхности 14, 15, которые расположены одна относительно другой под углом 16. Толкатель 17 содержит контактные поверхности 19, 20, одна из которых выполнена с канавкой 21 для выпуска воды. Поверхности 19, 20 расположены одна относительно другой под углом 22, равным углу 16 расположения поверхностей 14, 15 или меньше него. Толкатель 17 имеет возможность фиксации кондуктора 1 относительно подвески 2 от осевого смещения относительно друг друга посредством колец 23, 29. Кольцо 23 имеет возможность взаимодействия с подвеской 2, а кольцо 29 - с кондуктором 1. Каждое из колец 23, 29 имеет мелкомодульные зубчатые профили, а канавки - мелкомодульные зубья. Причем ширина 28, 34 колец 23, 29 меньше ширины 27, 33 канавок 25, 31. И профили имеют возможность фиксирования на зубьях, а кольца 23, 29 имеют возможность взаимодействия с замком 35. 6 ил.

Уплотнитель типа металл-металл в колонной головке для подводных скважин, обеспечивающий герметизацию кольцевых зазоров между кондуктором и установленной в нем подвеской технической колонны труб, характеризующийся тем, что уплотнитель выполнен с трехступенчатыми кольцевыми уплотнениями типа металл-металл и имеет корпус, толкатель со срезным транспортным элементом, с фиксирующими кольцами, не меньше двух, с замком, выполненным с возможностью перемещения вниз, при этом корпус содержит наружные уплотняющие элементы, включающие нижний, средний и верхний уплотняющие пояски, сопряженные с кондуктором, совместно образуя первую лабиринтную систему, и внутренние уплотняющие элементы, включающие нижний, средний и верхний уплотняющие пояски, сопряженные с подвеской технической колонны труб, совместно образуя вторую лабиринтную систему, причем уплотняющие пояски внутренних уплотняющих элементов имеют возможность контакта с опорной поверхностью подвески технической колонны труб, выполненной под углом, равным не больше 10° относительно оси скважины, а поверхности, образованные вершинами уплотняющих поясков внутренних уплотняющих элементов, и поверхности, образованные вершинами уплотняющих поясков наружных уплотняющих элементов, имеют с осью скважины углы одинакового диапазона, также корпус содержит контактные поверхности, которые расположены одна относительно другой под углом, а толкатель содержит контактные поверхности, одна из которых выполнена с канавкой для выпуска воды, расположенные одна относительно другой под углом, равным углу расположения контактных поверхностей корпуса или меньше него, имеющие большую активную площадь при воздействии на них давления жидкости и имеющие возможность фиксации кондуктора относительно подвески технической колонны труб от осевого смещения относительно друг друга посредством фиксирующих колец, одно из которых имеет возможность взаимодействия с подвеской технической колонны труб, а другое имеет возможность взаимодействия с кондуктором, при этом каждое из фиксирующих колец имеет мелкомодульные зубчатые профили, а канавки на подвеске технической колонны труб и на кондукторе соответственно - мелкомодульные зубья, причем ширина фиксирующих колец меньше ширины канавок с мелкомодульными зубьями и мелкомодульные зубчатые профили имеют возможность фиксирования на мелкомодульных зубьях, а фиксирующие кольца имеют возможность взаимодействия с замком.

| US 20130000920 A1, 03.01.2013 | |||

| ПОДВЕСКА НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ФОНТАННОЙ АРМАТУРЫ ДЛЯ ГАЗОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ ПОИСКОВО-РАЗВЕДОЧНЫХ СКВАЖИН | 1999 |

|

RU2162929C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ УПЛОТНЕНИЯ ПОВЕРХНОСТИ С ПОМОЩЬЮ УПЛОТНИТЕЛЬНОГО КОЛЬЦА | 1999 |

|

RU2215217C2 |

| US 4781387 A1, 01.11.1988 | |||

| US 4842061 A1, 27.06.1989. | |||

Авторы

Даты

2019-11-28—Публикация

2019-05-21—Подача