Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет по отношению к предварительной заявке на патент США № 61/551163, поданной 25 октября 2011 г. (дело патентного поверенного № SP11-240Р) и озаглавленной «Композиции стекла с повышенной химической и механической стойкостью», во всей полноте включаемой в настоящий документ путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в общем относится к композициям стекла, более конкретно, к химически и механически стойким композициям стекла, которые пригодны для использования при производстве упаковки для лекарственных средств.

Уровень техники

Исторически стекло использовали как предпочтительный материал для производства упаковки для лекарственных средств из-за его герметичности, оптической прозрачности и превосходной химической стойкости по сравнению с другими материалами. В частности, стекло, используемое для упаковки лекарственных средств, обязательно должно обладать адекватной химической стойкостью, чтобы не ухудшать устойчивость заключенных в упаковке лекарственных средств. К стеклам, обладающим надлежащей химической стойкостью, относятся те композиции стекла, которые соответствуют «Типу 1В» согласно стандарту ASTM с давно подтвержденной химической стойкостью.

Однако использование стекла в этих целях ограничено механическими свойствами стекла. А именно, в фармацевтической промышленности бой стекла представляет собой фактор опасности для конечного потребителя, так как разбитая упаковка и/или содержимое упаковки может причинить вред конечному потребителю. Бой стекла может дорого обходиться производителям лекарственных средств, так как в случае боя на линии наполнения необходимо, чтобы соседние неразбитые контейнеры были удалены, так как в них могут попасть фрагменты разбитого контейнера. В случае боя также может потребоваться замедление или остановка линии наполнения, что снижает выход продукции. Кроме того, бой может привести к потере активного фармацевтического продукта, что ведет к дополнительным расходам. Кроме того, некатастрофическое разрушение (т.е. когда стекло трескается, но не распадается) может вызвать потерю стерильности содержимого, что, в свою очередь, может привести к затратному возврату продукции.

Одним из подходов к повышению механической стойкости стеклянной упаковки является термическая закалка стеклянной упаковки. Термическая закалка повышает прочность стекла посредством создания поверхностного напряжения сжатия во время быстрого охлаждения после формования. Эта методика хорошо подходит для изделий из стекла плоской формы (таких как окна), изделий из стекла толщиной >2 мм и композиций стекла с большим термическим расширением. Однако стеклянная упаковка лекарственных средств обычно имеет сложную геометрию (флаконы, трубки, ампулы и т.д.), тонкие стенки (~1–1,5 мм) и производится из стекла с низким коэффициентом термического расширения (30-55×10-7 К-1), из-за чего стеклянная упаковка лекарственных средств непригодна для термической закалки с целью повышения ее прочности.

В результате химической закалки стекло также упрочняется путем создания поверхностного напряжения сжатия. Такое напряжение создают, погружая изделие в расплавленную соль. По мере того, как ионы стекла замещаются более крупными ионами из расплавленной соли, на поверхности стекла возникает напряжение сжатия. Преимуществом химической закалки является то, что она может быть использована в случае сложной геометрии, тонких изделий и относительно нечувствительна к параметрам термического расширения стеклянной подложки. Однако композиции стекла, обладающие умеренной восприимчивостью к химической закалке, как правило, обладают плохой химической стойкостью, и наоборот.

Следовательно, существует потребность в композициях стекла, химически стойких, поддающихся химическому упрочнению путем ионообмена и предназначенных для использования при изготовлении стеклянной упаковки для лекарственных средств и подобных вариантов применения.

Сущность изобретения

В соответствии с одним из вариантов осуществления изобретения композиция стекла может содержать: SiO2 в концентрации более примерно 70% мол. и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Композиция стекла может не содержать бор или соединения бора.

В соответствии с другим вариантом осуществления изобретения композиция стекла может содержать: более чем примерно 68% мол. SiO2; Х% мол. Al2O3; Y% мол. щелочного оксида и В2О3. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Отношение В2О3(% мол.)/(Y% мол.–Х% мол.) может быть больше 0 и меньше 0,3.

В другом варианте осуществления изобретения изделие из стекла может принадлежать к типу HGB1 гидролитической стойкости в соответствии с ISO 719. Изделие из стекла может содержать более чем примерно 8% мол. Na2O и менее чем примерно 4% мол. В2О3.

В еще одном варианте осуществления изобретения стеклянная упаковка лекарственных средств может содержать: SiO2 в количестве более чем примерно 70% мол.; Х% мол. Al2O3; Y% мол. щелочного оксида. Щелочной оксид может содержать Na2О в количестве более примерно 8% мол. Отношение концентрации В2О3(% мол.) к (Y% мол.–Х% мол.) в стеклянной упаковке для лекарственных средств может быть менее 0,3. Стеклянная упаковка для лекарственных средств также может принадлежать к типу HGB1 гидролитической стойкости в соответствии с ISO 719.

В другом варианте осуществления изобретения композиция стекла может содержать от примерно 70% мол. до примерно 80% мол. SiO2; от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида; Х% мол. Al2O3 и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Отношение Y:X может быть больше 1, композиция стекла может не содержать бор или соединения бора.

В другом варианте осуществления изобретения композиция стекла может содержать от примерно 72% мол. до примерно 78% мол. SiO2; от примерно 4% мол. до примерно 8% мол. щелочноземельного оксида; Х% мол. Al2O3 и Y% мол. щелочного оксида. Количество щелочноземельного оксида может быть больше или равно примерно 4% мол. и меньше или равно примерно 8% мол. Щелочной оксид может включать Na2О в количестве, большем или равном примерно 9% мол. и меньшем или равном примерно 15% мол. Отношение Y:X может быть больше 1. Композиция стекла может не содержать бор или соединения бора.

В другом варианте осуществления изобретения композиция стекла может содержать от примерно 68% мол. до примерно 80% мол. SiO2; от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида; Х% мол. Al2O3 и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Композиция стекла также может содержать В2О3. Отношение В2О3(% мол.)/(Y% мол.–Х% мол.) может быть больше 0 и меньше 0,3, отношение Y:X может быть больше 1.

В другом варианте осуществления изобретения композиция стекла может содержать от примерно 70% мол. до примерно 80% мол. SiO2; от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида; Х% мол. Al2O3 и Y% мол. щелочного оксида. Щелочноземельный оксид может включать СаО в количестве, большем или равном примерно 0,1% мол. и меньшем или равном примерно 1,0% мол. Х может быть больше или равно примерно 2% мол. и меньше или равно примерно 10% мол. Щелочной оксид может включать от примерно 0,01% мол. до примерно 1,0% мол. К2О. Отношение Y:X может быть больше 1. Композиция стекла может не содержать бор или соединения бора.

В другом варианте осуществления изобретения композиция стекла может содержать SiO2 в количестве, которое больше примерно 70% мол. и меньше или равно примерно 80% мол.; от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида; Х% мол. Al2O3 и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Отношение концентрации В2О3 (% мол.) к (Y% мол.–Х% мол.) в композиции стекла может быть меньше 0,3. Отношение Y:X может быть больше 1.

В другом варианте осуществления изобретения изделие из стекла может принадлежать к типу HGB1 гидролитической стойкости в соответствии с ISO 719. Изделие из стекла также может характеризоваться пороговой диффузивностью более 16 мкм2/ч при температуре, меньшей или равной 450°С.

В другом варианте осуществления изобретения изделие из стекла может принадлежать к типу HGB1 гидролитической стойкости в соответствии с ISO 719. Изделие из стекла также может иметь слой напряжения сжатия глубиной более 25 мкм и характеризоваться поверхностным напряжением сжатия, большим или равным 350 МПа. Изделие из стекла может быть упрочнено путем ионообмена, ионообменное упрочнение может включать обработку изделия из стекла в расплавленной соли в течение периода времени, большего или равного 5 часам, при температуре, меньшей или равной 450°С.

Дополнительные отличительные особенности и преимущества будут изложены далее, в нижеследующем подробном описании, и отчасти станут без труда понятны специалистам в данной области из описания или при реализации на практике описанных вариантов осуществления изобретения, включая нижеследующее подробное описание, формулу изобретения, а также прилагаемые чертежи.

Следует понимать, что и приведенное ранее общее описание, и нижеследующее подробное описание содержат описание различных вариантов осуществления изобретения и предназначены для изложения общего представления или основы, необходимой для понимания природы и характера заявленного объекта изобретения. Прилагаемые чертежи предназначены для дополнительного пояснения различных вариантов осуществления изобретения, включаются в настоящее описание и составляют его неотъемлемую часть. Чертежи поясняют различные описанные в данном документе варианты осуществления изобретения и вместе с описанием служат для объяснения принципов и функционирования заявленного объекта изобретения.

Краткое описание чертежей

На фиг.1 графически показано соотношение между отношением количества щелочных оксидов к количеству оксида алюминия (ось Х) и температурой деформации, температурой отжига и температурой размягчения (оси Y) для композиций стекла по настоящему изобретению и сравнительных композиций.

На фиг.2 графически показано соотношение между отношением количества щелочных оксидов к количеству оксида алюминия (ось Х) и максимальным напряжением сжатия и изменением напряжения (оси Y) для композиций стекла по настоящему изобретению и сравнительных композиций.

На фиг.3 графически показано соотношение между отношением количества щелочных оксидов к количеству оксида алюминия (ось Х) и гидролитической стойкостью, определяемой в соответствии с ISO 720 (ось Y), для композиций стекла по настоящему изобретению и сравнительных композиций.

На фиг.4 графически изображена диффузивность D (ось Y) как функция отношения (CaO/(CaO+MgO)) (ось Х) для композиций стекла по настоящему изобретению и сравнительных композиций.

На фиг.5 графически изображено максимальное напряжение сжатия (ось Y) как функция отношения (CaO/(CaO+MgO)) (ось Х) для композиций стекла по настоящему изобретению и сравнительных композиций.

На фиг.6 графически изображена диффузивность D (ось Y) как функция отношения (В2O3/(R2O-Al2O3)) (ось Х) для композиций стекла по настоящему изобретению и сравнительных композиций.

На фиг.7 графически изображена гидролитическая стойкость, определяемая в соответствии с ISO 720 (ось Y), как функция отношения (В2O3/(R2O-Al2O3)) (ось Х) для композиций стекла по настоящему изобретению и сравнительных композиций.

Подробное описание изобретения

Далее будут подробно описаны различные варианты осуществления композиций стекла, обладающих повышенной химической и механической стойкостью. Такие композиции стекла пригодны для использования в различных областях применения, включая, помимо прочего, материалы для упаковки лекарственных средств. Эти композиции стекла также могут быть подвергнуты химическому упрочнению, чтобы, тем самым, придать стеклу повышенную механическую стойкость. Описанные в данном документе композиции стекла в общем могут содержать оксид кремния (SiO2), оксид алюминия (Al2O3), щелочноземельные оксиды (такие как MgO и/или СаО) и щелочные оксиды (такие как Na2O и/или K2O) в таких количествах, в которых они придают композиции стекла химическую стойкость. Кроме того, щелочные оксиды, присутствующие в композициях стекла, облегчают химическое упрочнение композиций стекла путем ионообмена. Далее различные варианты осуществления композиций стекла будут описаны и дополнительно пояснены со ссылкой на конкретные примеры.

Термин «температура размягчения», используемый в данном документе, относится к температуре, при которой вязкость композиции стекла равна 1×107,6 пуаз.

Термин «температура отжига», используемый в данном документе, относится к температуре, при которой вязкость композиции стекла равна 1×1013 пуаз.

Термин «температура деформации» и «Тstrain», используемый в данном документе, относится к температуре, при которой вязкость композиции стекла равна 3×1014 пуаз.

Термин «СТЕ» (thermal coefficient of expansion - коэффициент термического расширения), используемый в данном документе, относится к коэффициенту термического расширения композиции стекла в температурном диапазоне от примерно комнатной температуры до примерно 300°С.

В описанных в данном документе вариантах осуществления композиций стекла концентрации составляющих их компонентов (например, SiO2, Al2O3 и т.п.) указаны в молярных процентах (% мол.) в оксидной форме, если не указано иное.

Термины «не содержит» и «по существу не содержит», используемые при описании концентрации и/или отсутствия определенного составляющего компонента композиции стекла, означают, что данный составляющий компонент специально не добавляют в композицию стекла. Однако эта композиция стекла может содержать следовые количества данного составляющего компонента в виде загрязняющей или случайно попавшей примеси в количестве менее 0,01% мол.

Термин «химическая стойкость» в контексте настоящего документа означает способность композиции стекла противостоять разложению под действием определенных химических условий. А именно, химическую стойкость описанных в данном документе композиций стекла оценивали в соответствии с тремя общепризнанными стандартами испытания материалов: DIN 12116, датируемый мартом 2001 г. и озаглавленный «Испытание стекла – Стойкость к воздействию кипящего водного раствора соляной кислоты – Метод испытания и объяснения»; ISO 695:1991, озаглавленный «Стекло – Стойкость к воздействию кипящего водного раствора смеси щелочей – Метод испытания и объяснения»; и ISO 720:1985, озаглавленный «Стекло – Гидролитическая стойкость стеклянных гранул при 121°С – Метод испытания и объяснения». Дополнительно к указанным выше стандартам оценка химической стойкости стекла также может быть осуществлена в соответствии с ISO 719:1985 «Стекло – Гидролитическая стойкость стеклянных гранул при 98°С – Метод испытания и объяснения». Стандарт ISO 719:1985 представляет собой менее строгую версию стандарта ISO 720:1985, при этом считается, что стекло, удовлетворяющее классификации, предусмотренной стандартом ISO 720:1985, также будет удовлетворять соответствующей классификации стандарта ISO 719:1985. Классификации, связанные в каждым из этих стандартов, описаны более подробно в настоящем документе.

Описываемые композиции стекла представляют собой композиции щелочноалюмосиликатного стекла, которые в общем могут включать сочетание SiO2 и одного или нескольких щелочных оксидов, таких как Na2O и/или K2O. Композиция стекла также может включать Al2O3 и, по меньшей мере, один щелочноземельный оксид. В некоторых вариантах осуществления изобретения композиции стекла могут не содержать бор и соединения, содержащие бор. Композиции стекла являются стойкими к химическому разложению, а также пригодными для химического упрочнения путем ионообмена. В некоторых вариантах осуществления изобретения композиции стекла могут дополнительно содержать незначительные количества одного или нескольких дополнительных оксидов, таких как, например, SnO2, ZrO2, ZnO, TiO2, As2O3 и т.п. Эти компоненты могут быть добавлены в качестве осветлителей и/или для дополнительного увеличения химической стойкости композиции стекла.

В описанных в данном документе вариантах осуществления композиций стекла SiO2 является самой значительным составляющей композиции и, как таковая, является наиболее важным компонентом итоговой структуры стекла. SiO2 повышает химическую стойкость стекла, в частности, стойкость композиции стекла к разложению в кислоте и стойкость композиции стекла к разложению в воде. Следовательно, высокая концентрация SiO2, вообще, желательна. Однако, если содержание SiO2 слишком велико, могут ухудшаться формовочные свойства стекла, так как при более высоких концентрациях SiO2 повышается сложность плавления стекла, что, в свою очередь, оказывает негативное влияние на формовочные свойства стекла. В описанных в данном документе вариантах осуществления изобретения композиция стекла в общем содержит SiO2 в количестве, которое больше или равно 67% мол. и меньше или равно 80% мол. или даже меньше или равно 78% мол. В некоторых вариантах осуществления изобретения количество SiO2 в композиции стекла может быть больше примерно 68% мол., больше примерно 69% мол. или даже больше примерно 70% мол. В некоторых других вариантах осуществления изобретения количество SiO2 в композиции стекла может быть больше примерно 72% мол., больше примерно 73% мол. или даже больше примерно 74% мол. Например, в некоторых вариантах осуществления изобретения композиция стекла может содержать от примерно 68% мол. до примерно 80% мол. или даже до примерно 78% мол. SiO2. В некоторых других вариантах осуществления изобретения композиция стекла может содержать от примерно 69% мол. до примерно 80% мол. или даже до примерно 78% мол. SiO2. В некоторых других вариантах осуществления изобретения композиция стекла может содержать от примерно 70% мол. до примерно 80% мол. или даже до примерно 78% мол. SiO2. В некоторых других вариантах осуществления изобретения композиция стекла содержит SiO2 в количестве, которое больше или равно 70% мол. и меньше или равно 78% мол. В некоторых вариантах осуществления изобретения SiO2 может присутствовать в композиции стекла в количестве от примерно 70% мол. до примерно 78% мол. В некоторых вариантах осуществления изобретения SiO2 может присутствовать в композиции стекла в количестве от примерно 72% мол. до примерно 78% мол. В некоторых других вариантах осуществления изобретения SiO2 может присутствовать в композиции стекла в количестве от примерно 73% мол. до примерно 78% мол. В других вариантах осуществления изобретения SiO2 может присутствовать в композиции стекла в количестве от примерно 74% мол. до примерно 78% мол. В других вариантах осуществления изобретения SiO2 может присутствовать в композиции стекла в количестве от примерно 70% мол. до примерно 76% мол.

Описываемые в данном документе композиции стекла могут дополнительно содержать Al2O3. Al2O3 в сочетании с присутствующими в композиции стекла щелочными оксидами, такими как Na2O и т.п., повышает восприимчивость стекла к ионообменному упрочнению. В некоторых описываемых в настоящем документе вариантах осуществления изобретения Al2O3 присутствует в композиции стекла в количестве Х% мол., тогда как щелочные оксиды присутствуют в композиции стекла в количестве Y% мол. Отношение Y:Х в описываемых в настоящем документе композициях стекла превышает 1 для повышения указанной выше восприимчивости к ионообменному упрочнению. А именно, коэффициент диффузии или диффузивность D композиции стекла относится к скорости, с которой щелочные ионы проникают сквозь поверхность стекла в ходе ионообмена. Стекла, характеризующиеся отношением Y:Х больше примерно 0,9 или даже больше чем примерно 1, обладают более высокой диффузивностью, чем стекла, характеризующиеся отношением Y:Х менее 0,9. В стеклах, где щелочные ионы обладают большей диффузивностью, можно получить более глубокий слой за данное время ионообмена и при данной температуре ионообмена, чем в стеклах, где щелочные ионы обладают меньшей диффузивностью. Кроме того, с ростом отношения Y:Х температура деформации, температура отжига и температура размягчения стекла уменьшаются, поэтому стекло лучше поддается формованию. Кроме этого, было обнаружено, что для данных времени ионообмена и температуры ионообмена напряжения сжатия, создаваемые в стеклах, характеризующихся отношением Y:Х, большим примерно 0,9 и меньшим или равным 2, как правило, больше, чем создаваемые в стеклах, для которых отношение Y:Х составляет менее 0,9 или более 2. Следовательно, в некоторых вариантах осуществления изобретения отношение Y:Х больше 0,9 или даже больше 1. В некоторых вариантах осуществления изобретения отношение Y:Х больше 0,9 или даже больше 1 и меньше или равно примерно 2. В других вариантах осуществления изобретения отношение Y:Х может быть больше или равно примерно 1,3 и меньше или равно примерно 2,0, чтобы получить максимальное напряжение сжатия, создаваемое в стекле за установленное время ионообмена и при установленной температуре ионообмена.

Однако, если количество Al2O3 в композиции стекла слишком велико, стойкость композиции стекла к воздействию кислоты ухудшается. Следовательно, описываемые в настоящем документе композиции стекла в общем содержат Al2O3 в количестве, которое больше или равно примерно 2% мол. или меньше или равно примерно 10% мол. В некоторых вариантах осуществления изобретения количество Al2O3 в композициях стекла больше или равно примерно 4% мол. и меньше или равно примерно 8% мол. В некоторых других вариантах осуществления изобретения количество Al2O3 в композициях стекла больше или равно примерно 5% мол. и меньше или равно примерно 7% мол. В некоторых других вариантах осуществления изобретения количество Al2O3 в композициях стекла больше или равно примерно 6% мол. и меньше или равно примерно 8% мол. В других вариантах осуществления изобретения количество Al2O3 в композициях стекла больше или равно примерно 5% мол. и меньше или равно примерно 6% мол.

Композиции стекла также содержат один или несколько щелочных оксидов, таких как Na2O и/или K2O. Щелочные оксиды облегчают способность композиции стекла к ионному обмену и, по этой причине, облегчают химическое упрочнение стекла. Щелочной оксид может включать один или оба оксида из Na2O и K2O. Щелочные оксиды, как правило, присутствуют в композиции стекла в общей концентрации Y% мол. В некоторых описываемых в настоящем документе вариантах осуществления изобретения Y может быть больше примерно 2% мол. и меньше или равен примерно 18% мол. В некоторых других вариантах осуществления изобретения Y может быть больше примерно 8% мол., больше примерно 9% мол., больше примерно 10% мол. или даже больше примерно 11% мол. Например, в некоторых описываемых в настоящем документе вариантах осуществления изобретения Y больше или равен примерно 8% мол и меньше или равен примерно 18% мол. В других вариантах осуществления изобретения Y может быть больше или равен примерно 9% мол. и меньше или равен примерно 14% мол.

Способность композиции стекла к ионному обмену сообщается композиции стекла, главным образом, тем количеством щелочного оксида Na2O, которое изначально присутствует в композиции стекла, до ионообмена. Следовательно, в описываемых в настоящем документе вариантах осуществления композиций стекла щелочной оксид присутствует в композиции стекла и включает, по меньшей мере, Na2O. А именно, для достижения заданной прочности сжатия и глубины слоя в композиции стекла в ходе ионообменного упрочнения, композиции стекла содержат Na2O в количестве от примерно 2% мол. до примерно 15% мол. относительно молекулярного веса композиции стекла. В некоторых вариантах осуществления изобретения композиция стекла содержит, по меньшей мере, около 8% мол. Na2O относительно молекулярного веса композиции стекла. Например, концентрация Na2O может быть больше 9% мол., больше 10% мол. и даже больше 11% мол. В некоторых вариантах осуществления изобретения концентрация Na2O может быть больше или равна 9% мол. или больше или равна 10% мол. Например, в некоторых вариантах осуществления изобретения композиция стекла может содержать Na2O в количестве, которое больше или равно примерно 9% мол. и меньше или равно примерно 15% мол. или даже больше или равно примерно 9% мол. и меньше или равно 13% мол.

Как указано выше, щелочной оксид в композиции стекла может дополнительно включать К2О. Количество К2О, присутствующее в композиции стекла, также влияет на способность композиции стекла к ионному обмену. А именно, с увеличением количества К2О, присутствующего в композиции стекла, напряжение сжатия, достижимое при ионообмене, снижается в результате обмена ионов калия и натрия. Следовательно, желательно ограничить количество К2О, присутствующее в композиции стекла. В некоторых вариантах осуществления изобретения количество К2О больше или равно 0% мол. и меньше или равно 3% мол. В некоторых вариантах осуществления изобретения количество К2О больше или равно 2% мол. или даже меньше или равно 1,0% мол. В тех вариантах осуществления изобретения, в которых композиция стекла содержит К2О, К2О может присутствовать в концентрации, большей или равной примерно 0,01% мол. и меньшей или равной примерно 3,0% мол., или даже большей или равной примерно 0,01% мол. и меньшей или равной примерно 2,0% мол. В некоторых вариантах осуществления изобретения количество К2О, присутствующее в композиции стекла, больше или равно примерно 0,01% мол. и меньше или равно примерно 1,0% мол. Следовательно, следует понимать, что К2О не обязательно должен присутствовать в композиции стекла. Однако, когда К2О включают в композицию стекла, количество К2О в общем составляет менее примерно 3% мол. относительно молекулярного веса композиции стекла.

Щелочноземельные оксиды могут присутствовать в композиции стекла для улучшения плавкости стекольной шихты и повышения химической стойкости композиции стекла. В описываемых в настоящем документе композициях стекла общая мольная доля щелочноземельных оксидов, присутствующих в композициях стекла, в общем меньше, чем общая мольная доля щелочных оксидов, присутствующих в композициях стекла для повышения способности композиции стекла к ионному обмену. В описываемых в настоящем документе вариантах осуществления изобретения композиции стекла в общем содержат от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида. В некоторых из этих вариантов осуществления изобретения количество щелочноземельного оксида в композиции стекла может составлять от примерно 4% мол. до примерно 8% мол. или даже от примерно 4% мол. до примерно 7% мол.

Щелочноземельный оксид в композиции стекла может включать MgO, CaO, SrO, BaO или их сочетания. В некоторых вариантах осуществления изобретения щелочноземельный оксид включает MgO, CaO или их сочетания. Например, в описываемых в настоящем документе вариантах осуществления изобретения щелочноземельный оксид включает MgO. MgO присутствует в композиции стекла в количестве, которое больше или равно примерно 3% мол. и меньше или равно примерно 8% мол. MgO. В некоторых вариантах осуществления изобретения MgO может присутствовать в композиции стекла в количестве, которое больше или равно примерно 3% мол. и меньше или равно примерно 7% мол., или даже больше или равно 4% мол. и меньше или равно примерно 7% мол. относительно молекулярного веса композиции стекла.

В некоторых вариантах осуществления изобретения щелочноземельный оксид может дополнительно включать СаО. В этих вариантах осуществления изобретения СаО присутствует в композиции стекла в количестве от примерно 0% мол. до меньшего или равного 6% мол. относительно молекулярного веса композиции стекла. Например, количество СаО, присутствующего в композиции стекла, может быть меньше или равно 5% мол., меньше или равно 4% мол., меньше или равно 3% мол. или даже меньше или равно 2% мол. В некоторых из этих вариантов осуществления изобретения СаО может присутствовать в композиции стекла в количестве, которое больше или равно примерно 0,1% мол. и меньше или равно примерно 1,0% мол. Например, СаО может присутствовать в композиции стекла в количестве, которое больше или равно примерно 0,2% мол. и меньше или равно примерно 0,7% мол. или даже в количестве, которое больше или равно примерно 0,3% мол. и меньше или равно примерно 0,6% мол.

В описываемых в настоящем документе вариантах осуществления изобретения композиции стекла, в общем, богаты MgO (т.е. концентрация MgO в композиции стекла больше, чем концентрация в композиции стекла других щелочноземельных оксидов, включая, помимо прочего, СаО). Составление композиции стекла так, чтобы композиция стекла была богата MgO, повышает гидролитическую стойкость готового стекла, особенно после ионообменного упрочнения. Кроме того, богатые MgO композиции стекла, в общем, обладают лучшими параметрами ионообмена по сравнению с композициями стекла, которые богаты другими щелочноземельными оксидами. А именно, стекла, формуемые из богатых MgO композиций, в общем, обладают большей диффузивностью, чем композиции стекла, богатые другими щелочноземельными оксидами, такими как СаО. Более высокая диффузивность позволяет формировать в стекле более глубокие слои. Богатые MgO композиции стекла позволяют достичь на поверхности стекла большего напряжения сжатия по сравнению с композициями стекла, богатыми другими щелочноземельными оксидами, такими как СаО. Кроме того, общепризнано, что в ходе процесса ионообмена и проникновения щелочных ионов глубже в стекло, максимальное напряжение сжатия, достигнутое на поверхности стекла, со временем может уменьшаться. Однако стеклам, формуемым из композиций стекла, богатых MgO, свойственно более медленное снижение напряжения сжатия, чем стеклам, изготовленным из композиций стекла, богатых СаО или богатых другими щелочноземельными оксидами (т.е., стеклам, бедным MgO). Таким образом, богатые MgO композиции стекла позволяют получить стекла с более высоким напряжением сжатия на поверхности и большей глубиной слоя, чем стекла, богатые другими щелочноземельными оксидами.

Как было обнаружено, чтобы полностью реализовать преимущества присутствия MgO в композициях стекла, описываемых в настоящем документе, отношение концентрации СаО к сумме концентрации СаО и концентрации MgO в % мол. (т.е. (СаО/(СаО+MgO)) должно быть сведено к минимуму). А именно, было обнаружено, что (СаО/(СаО+MgO)) должно быть меньше или равно 0,5. В некоторых вариантах осуществления изобретения (СаО/(СаО+MgO)) меньше или равно 0,3 или даже меньше или равно 0,2. В некоторых других вариантах осуществления изобретения (СаО/(СаО+MgO)) может быть даже меньше или равно 0,1.

Оксид бора (В2О3) представляет собой флюс, который может быть добавлен в композиции стекла с целью уменьшения вязкости при данной температуре (например, температуре деформации, отжига и размягчения) и тем самым улучшения формовочных свойств стекла. Однако было обнаружено, что добавление бора существенно снижает диффузивность ионов натрия и калия в композиции стекла, что, в свою очередь, оказывает негативное воздействие на способность готового стекла к ионному обмену. В частности, было обнаружено, что добавление бора значительно увеличивает время, необходимое для достижения заданной толщины слоя по сравнению с не содержащими бор композициями. Следовательно, в некоторых описываемых в настоящем документе вариантах осуществления изобретения количество бора, добавляемое в композицию стекла, сведено к минимуму с целью повышения способности композиции стекла к ионному обмену.

Например, было определено, что влияние бора на способность стекла к ионному обмену может быть ослаблено путем регулирования отношения концентрации В2О3 к разности между общей концентрацией щелочных оксидов (т.е., R2O, где R означает щелочные металлы) и концентрацией оксида алюминия (т.е., В2О3(% мол.)/(R2O(% мол.)–Al2O3(% мол.)). В частности, было определено, что когда отношение В2О3/(R2O-Al2O3) больше или равно примерно 0 и меньше примерно 0,3 или даже меньше примерно 0,2, диффузивность щелочных оксидов в композициях стекла не снижается и, по этой причине, способность композиции стекла к ионному обмену сохраняется. Следовательно, в некоторых вариантах осуществления изобретения отношение В2О3/(R2O-Al2O3) больше 0 и меньше или равно 0,3. В некоторых из этих вариантов осуществления изобретения отношение В2О3/(R2O-Al2O3) больше 0 и меньше или равно 0,2. В некоторых вариантах осуществления изобретения отношение В2О3/(R2O-Al2O3) больше 0 и меньше или равно 0,15 или даже меньше или равно 0,1. В некоторых других вариантах осуществления изобретения отношение В2О3/(R2O-Al2O3) может быть больше 0 и меньше или равно 0,05. Поддержание отношения В2О3/(R2O-Al2O3) меньшим или равным 0,3 или даже меньшим или равным 0,2 позволяет включать в композицию В2О3 с целью снижения температуры деформации, температуры отжига и температуры размягчения композиции стекла без негативного влияния В2О3 на способность стекла к ионному обмену.

В описываемых в настоящем документе вариантах осуществления изобретения концентрация В2О3 в композиции стекла, в общем, меньше или равна примерно 4% мол., меньше или равна примерно 3% мол., меньше или равна примерно 2% мол. или даже меньше или равна примерно 1% мол. Например, в тех вариантах осуществления изобретения, в которых В2О3 присутствует в композиции стекла, концентрация В2О3 может быть больше примерно 0,01% мол. и меньше или равна 4% мол. В некоторых из этих вариантов осуществления изобретения концентрация В2О3 может быть больше примерно 0,01% мол. и меньше или равна 3% мол. В некоторых вариантах осуществления изобретения В2О3 может присутствовать в количестве, которое больше или равно примерно 0,01% мол. и меньше или равно 2% мол. или даже меньше или равно 1,5% мол. В качестве альтернативы, В2О3 может присутствовать в количестве, которое больше или равно примерно 1% мол. и меньше или равно 4% мол., больше или равно примерно 1% мол. и меньше или равно 3% мол. или даже больше или равно примерно 1% мол. и меньше или равно 2% мол. В некоторых из этих вариантов осуществления изобретения концентрация В2О3 может быть больше или равна примерно 0,1% мол. и меньше или равна 1,0% мол.

Хотя в некоторых из вариантов осуществления изобретения концентрация В2О3 в композиции стекла сведена к минимуму с целью повышения формовочных свойств стекла без уменьшения способности стекла к ионному обмену, в некоторых других вариантах осуществления изобретения композиции стекла не содержат бор и соединения бора, такие как В2О3. Более конкретно, было обнаружено, что составление композиции стекла без бора или соединений бора способствует повышению способности композиций стекла к ионному обмену посредством снижения времени и/или температуры обработки, необходимых для достижения определенной величины напряжения сжатия и/или глубины слоя.

В некоторых вариантах осуществления композиций стекла, описываемых в настоящем документе, композиции стекла не содержат фосфор и содержащие фосфор соединения, в том числе, помимо прочего, Р2О5. А именно, было обнаружено, что составление композиции стекла без фосфора или соединений фосфора способствует увеличению химической стойкости композиции стекла.

Помимо SiO2, Al2O3, щелочных оксидов и щелочноземельных оксидов, описываемые в настоящем документе композиции стекла могут, необязательно, дополнительно содержать один или несколько осветлителей, таких как, например, SnO2, As2O3 и/или Cl- (из NaCl и т.п.). Когда осветлитель присутствует в композиции стекла, осветлитель может присутствовать в количестве, меньшем или равном примерно 1% мол. или даже меньшем или равном примерно 0,4% мол. Например, в некоторых вариантах своего осуществления композиция стекла может содержать в качестве осветлителя SnO2. В этих вариантах осуществления SnO2 может присутствовать в композиции стекла в количестве, большем или равном примерно 0% мол. и меньшем или равном примерно 1% мол. или даже в количестве, большем или равном примерно 0,01% мол. и меньшем или равном примерно 0,30% мол.

Кроме того, описываемые в настоящем документе композиции стекла могут содержать один или несколько дополнительных оксидов металлов с целью дополнительного повышения химической стойкости композиции стекла. Например, композиция стекла может дополнительно содержать ZnO, TiO2 или ZrO2, каждый из которых дополнительно повышает стойкость композиции стекла к химическому воздействию. В этих вариантах осуществления изобретения дополнительный оксид металла может присутствовать в количестве, которое больше или равно примерно 0% мол. и меньше или равно примерно 2% мол. Например, когда дополнительным оксидом металла является ZnO, ZnO может присутствовать в количестве, которое больше или равно примерно 1% мол. и меньше или равно примерно 2% мол.

Когда дополнительным оксидом металла является ZrO2 или TiO2, ZrO2 или TiO2 могут присутствовать в количестве, которое меньше или равно примерно 1% мол.

Как указано выше, присутствие щелочных оксидов в композиции стекла облегчает химическое упрочнение стекла путем ионообмена. А именно, щелочные ионы, такие как ионы калия, ионы натрия и т.п., достаточно мобильны в стекле для облегчения ионообмена. В некоторых вариантах осуществления изобретения композиция стекла обладает способностью к ионному обмену с образованием слоя напряжения сжатия с глубиной слоя, большей или равной 10 мкм. В некоторых вариантах осуществления изобретения глубина слоя может быть больше или равна примерно 25 мкм или даже больше или равна примерно 50 мкм. В некоторых других вариантах осуществления изобретения глубина слоя может быть больше или равна примерно 75 мкм или даже больше или равна примерно 100 мкм. В некоторых других вариантах осуществления изобретения глубина слоя может быть больше или равна примерно 10 мкм и меньше или равна примерно 100 мкм. Соответствующее напряжение сжатия может быть больше или равно примерно 250 МПа, больше или равно примерно 300 МПа или даже больше или равно примерно 350 МПа после обработки композиции стекла в солевой ванне из 100% расплавленного KNO3, при температуре от 350°С до 500°С, в течение периода времени менее примерно 30 часов или даже менее примерно 20 часов.

Стеклянные изделия, изготовленные из композиций стекла, описываемых в настоящем документе, могут характеризоваться гидролитической стойкостью HGB2 или даже HGB1 в соответствии с ISO 719 и/или гидролитической стойкостью HGA2 или даже HGA1 в соответствии с ISO 720 (как описано в данном документе далее), помимо того, что они обладают улучшенными механическими свойствами благодаря упрочнению путем ионообмена. В некоторых описываемых в настоящем документе вариантах осуществления изобретения стеклянные изделия могут иметь слои напряжения сжатия, простирающиеся от поверхности вглубь стеклянного изделия на глубину, большую или равную 25 мкм или даже большую или равную 35 мкм. В некоторых вариантах осуществления изобретения глубина слоя может быть больше или равна 40 мкм или даже больше или равна 50 мкм. Поверхностное напряжение сжатия стеклянного изделия может быть больше или равно 250 МПа, больше или равно 350 МПа или даже больше или равно 400 МПа. Композиции стекла, описываемые в настоящем документе, облегчают достижение указанных выше величин глубины слоя и поверхностного напряжения сжатия быстрее и/или при более низких температурах, чем традиционные композиции стекла, благодаря повышенной диффузивности щелочных ионов в композициях стекла, как описано выше. Например, эти величины глубины слоя (т.е. больше или равно 25 мкм) и напряжения сжатия (т.е. больше или равно 250 МПа) могут быть достигнуты путем ионообмена при погружении стеклянного изделия в соляную ванну из 100% KNO3 (или смешанную соляную ванну из KNO3 и NaNO3) на период времени, меньший или равный 5 часов или даже меньший или равный 4,5 часа, при температуре, меньшей или равной 500°С или даже меньшей или равной 450°С. В некоторых вариантах осуществления изобретения период времени, необходимый для достижения этих величин глубины слоя и напряжения сжатия, может быть меньше или равен 4 часа или даже меньше или равен 3,5 часа. Температура, необходимая для достижения этих величин глубины слоя и напряжения сжатия, может быть меньше или равна 400°С или даже меньше или равна 350°С.

Эти усовершенствованные параметры ионообмена могут быть достигнуты, когда композиция стекла характеризуется пороговой диффузивностью, большей примерно 16 мкм2/ч при температуре, меньшей или равной 450°С, или даже большей или равной 20 мкм2/ч при температуре, меньшей или равной 450°С. В некоторых вариантах осуществления изобретения пороговая диффузивность может быть больше или равна примерно 25 мкм2/ч при температуре, меньшей или равной 450°С, или даже 30 мкм2/ч при температуре, меньшей или равной 450°С. В некоторых других вариантах осуществления изобретения пороговая диффузивность может быть больше или равна примерно 35 мкм2/ч при температуре, меньшей или равной 450°С, или даже 40 мкм2/ч при температуре, меньшей или равной 450°С. В других вариантах осуществления изобретения пороговая диффузивность может быть больше или равна примерно 45 мкм2/ч при температуре, меньшей или равной 450°С, или даже 50 мкм2/ч при температуре, меньшей или равной 450°С.

Композиции стекла, описываемые в настоящем документе, в целом, могут характеризоваться температурой деформации, большей или равной примерно 525°С, и меньшей или равной примерно 650°С. Стекла также могут характеризоваться температурой отжига, большей или равной примерно 560°С, и меньшей или равной примерно 725°С, и температурой размягчения, большей или равной примерно 750°С, и меньшей или равной примерно 960°С.

В некоторых описываемых в настоящем документе вариантах осуществления изобретения композиции стекла имеют СТЕ меньше примерно 70×10-7 К-1 или даже меньше примерно 60×10-7 К-1. При таких низких величинах СТЕ повышается стойкость стекла к циклическому воздействию тепловых нагрузок и термическому напряжению по сравнению с композициями стекла с более высоким СТЕ.

Кроме того, как отмечалось выше, эти композиции стекла являются химически стойкими и стойкими к разложению в соответствии со стандартом DIN 12116, стандартом ISO 695 и стандартом ISO 720.

Более конкретно, стандарт DIN 12116 представляет собой меру стойкости стекла к разложению при помещении в кислый раствор. Коротко говоря, в стандарте DIN 12116 используют отполированные стеклянные образцы с известной площадью поверхности, которые взвешивают, после чего приводят в контакт с пропорциональным количеством кипящей 6М соляной кислоты на 6 часов. Затем образец вынимают из раствора, сушат и снова взвешивают. Масса стекла, потерянная в ходе воздействия кислого раствора, является мерой стойкости образца к кислотам, при этом меньшее число означает большую стойкость. Результаты испытания выражают в единицах, представляющих собой половину массы на единицу площади поверхности, а именно, мг/дм2. Стандарт DIN 12116 разделяется на отдельные классы. Класс S1 соответствует потере веса до 0,7 мг/дм2; класс S2 соответствует потере веса от 0,7 мг/дм2 до 1,5 мг/дм2; класс S3 соответствует потере веса от 1,5 мг/дм2 до 15 мг/дм2; класс S4 соответствует потере веса более 15 мг/дм2.

Стандарт ISO 695 представляет собой меру стойкости стекла к разложению при помещении в основный раствор. Коротко говоря, в стандарте ISO 695 используют отполированные стеклянные образцы, которые взвешивают, после чего помещают в раствор кипящего 1М NaOH+0,5M Na2CO3 на 3 часа. Затем образец вынимают из раствора, сушат и снова взвешивают. Масса стекла, потерянная в ходе воздействия основного раствора, является мерой стойкости образца к основаниям, при этом меньшее число означает большую стойкость. Как и в случае стандарта DIN 12116, результаты испытания по стандарту ISO 695 выражают в единицах, представляющих собой единицы массы на единицу площади поверхности, а именно, мг/дм2. Стандарт ISO 695 разделяется на отдельные классы. Класс А1 соответствует потере веса до 75 мг/дм2; класс А2 соответствует потере веса от 75 мг/дм2 до 175 мг/дм2; класс А3 соответствует потере веса более 175 мг/дм2.

Стандарт ISO 720 является мерой стойкости стекла к разложению в очищенной, не содержащей СО2 воде. Коротко говоря, протокол стандарта ISO 720 предусматривает использование измельченных стеклянных гранул, которые приводят в контакт с очищенной, не содержащей СО2 водой в условиях автоклавирования (121°С, 2 атм) на 30 мин. Раствор затем подвергают колориметрическому титрованию разбавленной HCl до нейтрального рН. После этого количество HCl, необходимое для титрования до нейтрального раствора, преобразуют в эквивалент Na2O, экстрагированного из стекла, и выражают в мкг Na2O на единицу веса стекла, при этом меньшие величины указывают на большую стойкость. Стандарт ISO 720 разделяется на отдельные типы. Тип HGA1 соответствует экстрагированию до 62 мкг эквивалента Na2O на грамм испытываемого стекла; тип HGA2 соответствует экстрагированию более 62 мкг и до 527 мкг эквивалента Na2O на грамм испытываемого стекла; тип HGA3 соответствует экстрагированию более 527 мкг и до 930 мкг эквивалента Na2O на грамм испытываемого стекла.

Стандарт ISO 719 является мерой стойкости стекла к разложению в очищенной, не содержащей СО2 воде. Коротко говоря, протокол стандарта ISO 719 предусматривает использование измельченных стеклянных гранул, которые приводят в контакт с очищенной, не содержащей СО2 водой при температуре 98°С и давлении 1 атм на 30 мин. Раствор затем подвергают колориметрическому титрованию разбавленной HCl до нейтрального рН. После этого количество HCl, необходимое для титрования до нейтрального раствора, преобразуют в эквивалент Na2O, экстрагированного из стекла, и выражают в мкг Na2O на единицу веса стекла, при этом меньшие величины указывают на большую стойкость. Стандарт ISO 719 разделяется на отдельные типы. Тип HGВ1 соответствует экстрагированию до 31 мкг эквивалента Na2O на грамм испытываемого стекла; тип HGВ2 соответствует экстрагированию более 31 мкг и до 62 мкг эквивалента Na2O на грамм испытываемого стекла; тип HGВ3 соответствует экстрагированию более 62 мкг и до 264 мкг эквивалента Na2O на грамм испытываемого стекла; тип HGВ4 соответствует экстрагированию более 264 мкг и до 620 мкг эквивалента Na2O на грамм испытываемого стекла; тип HGВ5 соответствует экстрагированию более 620 мкг и до 1085 мкг эквивалента Na2O на грамм испытываемого стекла.

Описываемые в настоящем документе композиции стекла характеризуются гидролитической стойкостью в соответствии с ISO 719 типа HGВ2 или, лучше, в некоторых вариантах осуществления изобретения относятся к типу HGВ1 гидролитической стойкости.

Описываемые в настоящем документе композиции стекла характеризуются стойкостью к кислотам, по меньшей мере, класса S3 в соответствии с DIN 12116 как до, так и после упрочнения путем ионообмена, при этом, в некоторых вариантах осуществления изобретения стойкость к кислотам соответствует, по меньшей мере, классу S2 или даже классу S1 после упрочнения путем ионообмена. В некоторых вариантах осуществления изобретения композиции стекла могут характеризоваться стойкостью к кислотам, по меньшей мере, класса S2 как до, так и после упрочнения путем ионообмена, при этом в некоторых вариантах осуществления изобретения стойкость к кислотам соответствует классу S1 после упрочнения путем ионообмена. Кроме того, композиции стекла, описываемые в настоящем документе, характеризуются стойкостью к основаниям в соответствии с ISO 695, по меньшей мере, класса А2 как до, так и после упрочнения путем ионообмена, при этом в некоторых вариантах осуществления изобретения стойкость к основаниям соответствует классу А1, по меньшей мере, после упрочнения путем ионообмена. Описываемые в настоящем документе композиции стекла относятся к типу HGA2 гидролитической стойкости в соответствии с ISO 720 как до, так и после упрочнения путем ионообмена, при этом некоторые варианты осуществления изобретения относятся к типу HGA1 гидролитической стойкости после упрочнения путем ионообмена, а некоторые другие варианты осуществления изобретения относятся к типу HGA1 гидролитической стойкости как до, так и после упрочнения путем ионообмена. Описываемые в настоящем документе композиции стекла относятся к типу HGВ2 гидролитической стойкости в соответствии с ISO 719 или, лучше, в некоторых вариантах осуществления изобретения относятся к типу HGВ1 гидролитической стойкости. Следует понимать, что при ссылке на описанную выше классификацию в соответствии с DIN 12116, ISO 695, ISO 720 и ISO 719, то, что композиция стекла или стеклянное изделие характеризуется «по меньшей мере» указанным разрядом классификации, означает, что свойства этой композиции стекла фактически такие же или лучше, чем в указанном разряде классификации. Например, стеклянное изделие, характеризующееся стойкостью к кислотам по DIN 12116, «по меньшей мере, класса S2», может характеризоваться стойкостью к кислотам по DIN 12116 либо класса S1, либо S2.

Описываемые в настоящем документе композиции стекла образуют путем смешивания исходных материалов (например, порошкообразных SiO2, Al2O3, щелочных оксидов, щелочноземельных оксидов и т.п.) так, чтобы исходная стекольная шихта имела необходимую композицию. Затем исходную стекольную шихту нагревают с целью получения расплавленной композиции стекла, которую впоследствии охлаждают и отверждают, получая композицию стекла. Во время отверждения (т.е. когда композиция стекла поддается пластической деформации) композиции стекла может быть придана форма посредством стандартных способов формования так, чтобы композиция стекла имела заданную конечную форму. В качестве альтернативы, сначала может быть получено шаблонное стеклянное изделие, такое как лист, трубка и т.п., которое впоследствии снова нагревают и преобразуют в заданную готовую форму.

Описываемые в настоящем документе композиции стекла могут быть переработаны в стеклянные изделия разнообразной формы, такой как, например, листы, трубки и т.п. Однако при данной химической стойкости композиции стекла описываемые в настоящем документе композиции стекла особенно хорошо подходят для использования с целью формования стеклянных изделий, используемых в качестве упаковки лекарственных средств или фармацевтических контейнеров для помещения лекарственных препаратов, таких как жидкости, порошки и т.п. Например, описываемые в настоящем документе композиции стекла могут быть использованы для формования стеклянных контейнеров различной формы, включая, помимо прочего, Vacutainers® (вакуумные контейнеры), картриджи, шприцы, ампулы, бутылки, флаконы, склянки, трубки, лабораторные стаканы, пузырьки и т.п. Кроме того, способность композиций стекла к химическому упрочнению путем ионообмена может быть использована для повышения механической прочности такой упаковки для лекарственных средств или стеклянных изделий, изготовленных из композиции стекла. В связи с этим, следует понимать, что, по меньшей мере, в одном варианте осуществления изобретения композиции стекла включены в упаковку лекарственных средств с целью повышения химической стойкости и/или механической стойкости упаковки лекарственных средств.

Примеры

Варианты осуществления композиций стекла, описываемых в настоящем документе, далее дополнительно поясняются на нижеследующих примерах.

Пример 1

Приготовили шесть примерных композиций стекла по настоящему изобретению (композиции А–F). Конкретный состав каждой из примерных композиций стекла приведен далее в таблице 1. Из каждой примерной композиции стекла изготовили множество образцов. Один набор образцов каждой композиции обработали путем ионообмена в соляной ванне из 100% KNO3 при температуре 450°С в течение, по меньшей мере, 5 часов с целью создания слоя напряжения сжатия на поверхности образца. Этот слой характеризовался поверхностным напряжением сжатия, по меньшей мере, 500 МПа и глубиной слоя, по меньшей мере, 45 мкм.

Химическую стойкость каждой примерной композиции стекла определяли, используя стандарт DIN 12116, стандарт ISO 695 и стандарт ISO 720, описанные выше. Более конкретно, не подвергнутые ионообмену испытательные образцы каждой композиции стекла испытывали в соответствии с одним из стандартов DIN 12116, ISO 695 или ISO 720 с целью определения стойкости к кислотам, стойкости к основаниям или гидролитической стойкости испытательного образца, соответственно. Гидролитическую стойкость подвергнутых ионообмену образцов каждой примерной композиции определяли в соответствии со стандартом ISO 720. Для определения гидролитической стойкости подвергнутых ионообмену образцов стекло измельчали до размера частиц, требуемого в соответствии со стандартом ISO 720, подвергали обработке путем ионообмена в соляной ванне из 100% KNO3 при температуре 450°С в течение, по меньшей мере, 5 часов с целью создания слоя напряжения сжатия в отдельных стеклянных частицах, после чего проводили испытания в соответствии со стандартом ISO 720. Усредненные результаты для всех испытанных образцов приведены далее в таблице 1.

Как показано в таблице 1, все примерные композиции стекла А–F после испытания в соответствии со стандартом DIN 12116 характеризовались потерей массы менее 5 мг/дм2 и более 1 мг/дм2, при этом примерная композиция стекла Е характеризовалась наименьшей потерей массы 1,2 мг/дм2. Следовательно, каждую из примерных композиций стекла классифицировали как, по меньшей мере, класс S3 по DIN 12116, при этом примерная композиция стекла Е классифицировали как класс S2. На основании результатов этих испытаний полагают, что стойкость этих композиций стекла к кислотам повышается с увеличением содержания SiO2.

Кроме того, все примерные композиции стекла А–F после испытания в соответствии со стандартом ISO 695 характеризовались потерей массы менее 80 мг/дм2, при этом примерная композиция стекла А характеризовалась наименьшей потерей массы 60 мг/дм2. Следовательно, каждую из примерных композиций стекла классифицировали как, по меньшей мере, класс А2 по ISO 695, при этом примерные композиции А, В, D и F классифицировали как класс А1. Вообще, композиции с большим содержанием оксида кремния проявляют меньшую стойкость к основаниям, а композиции с более высоким содержанием щелочных/щелочноземельных элементов проявляют большую стойкость к основаниям.

В таблице 1 также показано, что все обработанные путем ионообмена испытательные образцы примерных композиций стекла А–F характеризовались гидролитической стойкостью, по меньшей мере, типа HGA2 после испытания в соответствии со стандартом ISO 720, при этом примерные композиции стекла C–F характеризовались гидролитической стойкостью типа HGA1. Полагают, что причиной гидролитической стойкости примерных композиций стекла C–F является более высокое содержание SiO2 и меньшее содержание Na2O в этих композициях стекла по сравнению с примерными композициями стекла А и В.

Кроме того, обработанные путем ионообмена испытательные образцы примерных композиций стекла В–F характеризовались меньшим количеством экстрагированного Na2O на грамм стекла, чем обработанные путем ионообмена испытательные образцы тех же примерных композиций стекла после испытания в соответствии со стандартом ISO 720.

Состав и свойства примерных композиций стекла

(мг/дм2)

(мг/дм2)

(мкг Na2O/г стекла)

(мкг Na2O/г стекла)

Пример 2

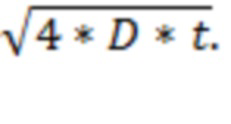

Приготовили три соответствующих изобретению примерных композиции стекла (композиции G–I) и три сравнительных композиции стекла (композиции 1–3). Отношение количества щелочных оксидов к количеству оксида алюминия (т.е. Y:Х) изменяли в каждой композиции с целью оценки влияния этого отношения на различные свойства готового расплава стекла и стекла. Конкретный состав каждой из соответствующих изобретению примерных композиции стекла и сравнительных композиции стекла приведен в таблице 2. Были определены температура деформации, температура отжига и температура размягчения расплава, полученного из каждой из этих композиций стекла, которые также приведены в таблице 2. Кроме того, определили коэффициент термического расширения (СТЕ), плотность и коэффициент оптической чувствительности по напряжению (stress-optic coefficient - SOC) готовых стекол, которые также приведены в таблице 2. Гидролитическую стойкость образцов стекла, изготовленных из каждой соответствующей изобретению примерной композиции стекла и каждой сравнительной композиции стекла, определяли в соответствии со стандартом ISO 720 и до обработки путем ионообмена, и после обработки путем ионообмена в соляной ванне из 100% KNO3 при 450°С в течение 5 часов. Для образцов, прошедших обработку путем ионообмена, определили напряжение сжатия при помощи измерителя основного напряжения (fundamental stress meter – FSM), при этом величины напряжения сжатия основаны на величинах измеренного коэффициента оптической чувствительности по напряжению (SOC). Прибор FSM попарно соединяет лучи света, падающие и отражающиеся от обладающей свойствами двойного лучепреломления поверхности стекла. Измеренное двойное лучепреломление затем увязывают с напряжением через постоянную материала, коэффициент оптической чувствительности по напряжению или коэффициент оптической чувствительности (photoelastic constant – РЕС), и получают два параметра: максимальное поверхностное напряжение сжатия (compressive stress – CS) и глубину ионообменного слоя (depth of layer – DOL). Также определяли диффузивность щелочных ионов в стекле и изменение напряжения на квадратный корень времени. Диффузивность (D) стекла рассчитывали на основании измеренной величины глубины слоя (DOL) и времени ионообмена в соответствии с уравнением: DOL=~1,4* Диффузивность увеличивается с температурой в соответствии с уравнением Аррениуса и по этой причине приводится при определенной температуре.

Диффузивность увеличивается с температурой в соответствии с уравнением Аррениуса и по этой причине приводится при определенной температуре.

Свойства стекла как функция отношения количества щелочного оксида к количеству оксида алюминия

Данные, приведенные в таблице 2, указывают на то, что отношение щелочного оксида к оксиду алюминия Y:X влияет на поведение при плавлении, гидролитическую стойкость и напряжение сжатия, получаемое при упрочнении путем ионообмена. В частности, на фиг.1 графически показаны температура деформации, температура отжига и температура размягчения как функция отношения Y:X для композиций стекла, представленных в таблице 2. Как видно из фиг.1, когда отношение Y:X уменьшается до менее 0,9, температура деформации, температура отжига и температура размягчения стекла быстро увеличиваются. Следовательно, для получения легкоплавкого и поддающегося формованию стекла необходимо отношение Y:X, превышающее или равное 0,9 или даже превышающее или равное 1.

Кроме того, приведенные в таблице 2 данные указывают на то, что диффузивность композиций стекла в общем увеличивается с увеличением отношения Y:X. Следовательно, для получения стекол, в которых ионообмен проходит быстро, что позволяет уменьшить время обработки (и стоимость), отношение Y:X должно быть большее или равно 0,9 или даже больше или равно 1.

Кроме того, приведенные в таблице 2 данные указывают на то, что для данного времени ионообмена и температуры ионообмена максимальное напряжение сжатия достигается, когда отношение Y:X больше или равно примерно 0,9 или даже больше или равно примерно 1 и меньше или равно примерно 2, более конкретно, большее или равно примерно 1,3 и меньше или равно примерно 2,0. Следовательно, максимальное увеличение прочности стекла под нагрузкой достигается, когда отношение Y:X больше примерно 1 и меньше или равно примерно 2. Общепризнано, что максимальное напряжение, достижимое путем ионообмена, уменьшается с увеличением длительности ионообмена, на что указывает скорость изменения напряжения (т.е. измеренное напряжение сжатия, деленное на квадратный корень времени ионообмена). На фиг.2 в общем виде показано, что скорость изменения напряжения уменьшается с уменьшением отношения Y:X.

На фиг.3 графически представлена гидролитическая стойкость (ось Y) как функция отношения Y:Х (ось Х). Как показано на фиг.3, гидролитическая стойкость стекол в целом повышается с уменьшением отношения Y:Х.

На основании вышеизложенного следует понимать, что стекла с хорошими параметрами плавления, отличными параметрами ионообмена и превосходной гидролитической стойкостью могут быть получены при поддержании в стекле отношения Y:Х от большего или равного примерно 0,9 или даже большего или равного примерно 1 до меньшего или равного примерно 2.

Пример 3

Приготовили три соответствующих изобретению примерных композиции стекла (композиции J–L) и три сравнительных композиции стекла (композиции 4–6). Концентрации MgO и СаО в композициях стекла изменяли так, чтобы получить и богатые MgO композиции (т.е., композиции J–L и 4) и богатые СаО композиции (т.е. композиции 5 и 6). Относительные количества MgO и СаО также изменяли так, что композиции стекла характеризовались различными величинами отношения (СаО/(СаО+MgO)). Конкретный состав каждой из соответствующих изобретению примерных композиций стекла и сравнительных композиций стекла приведен далее в таблице 3. Свойства каждой композиции определяли, как описано выше для примера 2.

Свойства стекла как функция содержания СаО

На фиг.4 графически представлена диффузивность композиций таблицы 3 как функция отношения (СаО/(СаО+MgO)). А именно, на фиг.4 показано, что с увеличением отношения (СаО/(СаО+MgO)) диффузивность щелочных ионов в готовом стекле снижается, тем самым ухудшаются ионообменные параметры стекла. Эта тенденция подтверждается данными, представленными в таблице 3 и на фиг.5. На фиг.5 графически представлено максимальное напряжение сжатия и скорость изменения напряжения (оси Y) как функция отношения (СаО/(СаО+MgO)). Как видно на фиг.5, с увеличением отношения (СаО/(СаО+MgO)) максимальное достижимое напряжение сжатия для данной температуры ионообмена и данного времени ионообмена снижается. На фиг.5 также видно, что с увеличением отношения (СаО/(СаО+MgO)) увеличивается скорость изменения напряжения (т.е. становится более отрицательной и менее желательной).

Следовательно, на основании данных, отраженных в таблице 3 и на фиг.4 и 5, понятно, что стекла с более высокой диффузивностью могут быть получены путем сведения к минимуму отношения (СаО/(СаО+MgO)). Было определено, что стекла с приемлемой диффузивностью могут быть произведены при величине отношения (СаО/(СаО+MgO)) меньше примерно 0,5. При величине диффузивности стекла, при которой отношение (СаО/(СаО+MgO)) меньше примерно 0,5, уменьшается время процесса ионообмена, необходимое для достижения заданного напряжения сжатия и глубины слоя. С другой стороны, стекла, обладающие большей диффузивность благодаря отношению (СаО/(СаО+MgO)), могут быть использованы для достижения большего напряжения сжатия и глубины слоя при данной температуре ионообмена и времени ионообмена.

Кроме того, приведенные в таблице 3 данные также указывают на то, что уменьшение отношения (СаО/(СаО+MgO)) путем уменьшения концентрации MgO в общем способствует повышению стойкости стекла к гидролитическому разложению, измеренной в соответствии со стандартом ISO 720.

Пример 4

Приготовили три соответствующих изобретению примерных композиции стекла (композиции М–О) и три сравнительных композиции стекла (композиции 7–9). Концентрацию В2О3 в этих композициях стекла изменяли от 0% мол. до примерно 4,6% мол. так, чтобы готовые стекла характеризовались различными величинами отношения В2О3/(R2O-Al2O3). Конкретный состав каждой из соответствующих изобретению примерных композиций стекла и сравнительных композиций стекла приведен далее в таблице 4. Свойства каждой композиции определяли, как описано выше для примеров 2 и 3.

Свойства стекла как функция содержания В2О3

На фиг.6 графически показана диффузивность D (ось Y) композиций стекла таблицы 4 как функция отношения В2О3/(R2O-Al2O3) (ось Х) для композиций стекла таблицы 4. Как показано на фиг.6, диффузивность щелочных ионов в стекле в общем снижается с увеличением отношения В2О3/(R2O-Al2O3).

На фиг.7 графически показана гидролитическая стойкость в соответствии со стандартом ISO 720 (ось Y) как функция отношения В2О3/(R2O-Al2O3) (ось Х) для композиций стекла таблицы 4. Как показано на фиг. 7, гидролитическая стойкость композиций стекла в общем улучшается с увеличением отношения В2О3/(R2O-Al2O3).

На основании данных, отраженных на фиг.6 и 7, ясно, что сведение отношения В2О3/(R2O-Al2O3) к минимуму позволяет повысить диффузивность щелочных ионов в стекле и тем самым улучшить параметры ионообмена данного стекла. Кроме того, увеличение отношения В2О3/(R2O-Al2O3) также, в общем, ведет к повышению стойкости стекла к гидролитическому разложению. Кроме того, было обнаружено, что стойкость стекла к разложению в растворах кислот (измеренная в соответствии со стандартом DIN 12116) в общем увеличивается с уменьшением концентрации В2О3. Следовательно, было определено, что поддержание отношения В2О3/(R2O-Al2O3) меньшим или равным примерно 0,3 позволяет получить стекло с повышенной гидролитической стойкостью и стойкостью к кислотам, а также с улучшенными параметрами ионообмена.

Следует понимать, что композиции стекла, описанные в данном документе, обладают химической стойкостью, а также механической стойкостью, после ионообмена. Эти свойства делают данные композиции стекла хорошо подходящими для использования в различных вариантах применения, включая, помимо прочего, материалы для упаковки лекарственных средств.

На основании вышеизложенного следует понимать, что в данном документе раскрыты различные аспекты композиций стекла и стеклянных изделий, изготовленных из этих композиций стекла. В соответствии с первым аспектом, композиция стекла может содержать: SiO2 в концентрации более примерно 70% мол. и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Композиция стекла может не содержать бор или соединения бора.

Во втором аспекте композиция стекла первого аспекта включает SiO2 в количестве, большем или равном примерно, 72% мол.

В третьем аспекте композиция стекла первого и второго аспектов не содержит фосфор или соединения фосфора.

В четвертом аспекте композиция стекла любого, от первого до третьего, аспекта дополнительно включает Х% мол. Al2O3; при этом отношение Y:Х больше 1.

В пятом аспекте в композиции стекла четвертого аспекта отношение Y:Х меньше или равно 2.

В шестом аспекте в композиции стекла четвертого или пятого аспекта количество Al2O3 больше или равно примерно 2% мол и меньше или равно примерно 10% мол.

В седьмом аспекте композиция стекла любого, от первого до пятого, аспекта дополнительно включает от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида.

В восьмом аспекте щелочноземельный оксид седьмого аспекта включает MgO и СаО. СаО присутствует в количестве, большем или равном примерно 0,1% мол. и меньшем или равном примерно 1,0% мол., отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5.

В девятом аспекте композиция стекла может содержать больше примерно 68% мол. SiO2; Х% мол. Al2O3 и Y% мол. щелочного оксида; и В2О3. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Отношение В2О3(% мол.)/(Y% мол.–Х% мол.) может быть больше 0 и меньше 0,3.

В десятом аспекте композиция стекла девятого аспекта включает SiO2 в количестве, большем или равном примерно, 72% мол.

В одиннадцатом аспекте композиция стекла девятого аспекта или десятого аспекта включает В2О3 в количестве, большем или равном примерно 0,01% мол. и меньшем или равном примерно 4% мол.

В двенадцатом аспекте в композиции стекла любого, от девятого до одиннадцатого, аспекта отношение Y:Х меньше или равно 1.

В тринадцатом аспекте отношение Y:Х двенадцатого аспекта меньше или равно 2.

В четырнадцатом аспекте в композиции стекла любого, от девятого до тринадцатого, аспекта Х больше или равно примерно 2% мол. и меньше или равно примерно 10% мол.

В пятнадцатом аспекте композиция стекла любого, от девятого до четырнадцатого, аспекта не содержит фосфор или соединения фосфора.

В шестнадцатом аспекте композиция стекла любого, от девятого до пятнадцатого, аспекта дополнительно содержит MgO и СаО, СаО присутствует в количестве, большем или равном примерно 0,1% мол. и меньшем или равном примерно 1,0% мол., отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5.

В семнадцатом аспекте изделие из стекла может принадлежать к типу HGB1 гидролитической стойкости в соответствии с ISO 719. Изделие из стекла может содержать более чем примерно 8% мол. Na2O и менее чем примерно 4% мол. В2О3.

В восемнадцатом аспекте изделие из стекла семнадцатого аспекта дополнительно содержит Х% мол. Al2O3 и Y% мол. щелочного оксида, при этом отношение концентрации В2О3 (% мол.) к (Y% мол.–Х% мол.) может быть больше 0 и меньше 0,3.

В девятнадцатом аспекте изделие из стекла любого, от семнадцатого до восемнадцатого, аспекта дополнительно включает слой поверхностного напряжения, имеющий поверхностное напряжение сжатия, которое больше или равно примерно 250 МПа.

В двадцатом аспекте изделие из стекла любого, от семнадцатого до девятнадцатого, аспекта относится, по меньшей мере, к классу S3 стойкости к кислотам в соответствии с DIN 12116.

В двадцать первом аспекте изделие из стекла любого, от семнадцатого до двадцатого, аспекта относится, по меньшей мере, к классу А2 стойкости к основаниям в соответствии с ISO 695.

В двадцать втором аспекте изделие из стекла любого, от семнадцатого до двадцать первого, аспекта относится, по меньшей мере, к типу HGA1 гидролитической стойкости в соответствии с ISO 720.

В двадцать третьем аспекте стеклянная упаковка для лекарственных средств может включать: SiO2 в количестве более чем примерно 70% мол.; Х% мол. Al2O3; и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Отношение концентрации В2О3 (% мол.) к (Y% мол.–Х% мол.) в стеклянной упаковке для лекарственных средств может быть менее 0,3. Стеклянная упаковка для лекарственных средств также может принадлежать к типу HGB1 гидролитической стойкости в соответствии с ISO 719.

В двадцать четвертом аспекте в стеклянной упаковке для лекарственных средств двадцать третьего аспекта количество SiO2 больше или равно 72% мол. и меньше или равно примерно 78% мол.

В двадцать пятом аспекте в стеклянной упаковке для лекарственных средств любого, от двадцать третьего до двадцать четвертого, аспекта Х больше или равно примерно 4% мол. и меньше или равно примерно 8% мол.

В двадцать шестом аспекте в стеклянной упаковке для лекарственных средств любого, от двадцать третьего до двадцать пятого, аспекта отношение Y:X больше 1.

В двадцать седьмом аспекте в стеклянной упаковке для лекарственных средств любого, от двадцать третьего до двадцать шестого, аспекта отношение Y:X больше 2.

В двадцать восьмом аспекте стеклянная упаковка для лекарственных средств любого, от двадцать третьего до двадцать седьмого, аспекта дополнительно содержит от примерно 4% мол. до примерно 8% мол. щелочноземельного оксида.

В двадцать девятом аспекте стеклянная упаковка для лекарственных средств любого, от двадцать третьего до двадцать восьмого, аспекта дополнительно содержит MgO и СаО, СаО присутствует в количестве, большем или равном примерно 0,2% мол. и меньшем или равном примерно 0,7% мол., отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5.

В тридцатом аспекте стеклянная упаковка для лекарственных средств любого, от двадцать третьего до двадцать девятого, аспекта относится к типу HGA1 гидролитической стойкости в соответствии с ISO 720.

В тридцать первом аспекте композиция стекла может включать: от примерно 70% мол. до примерно 80% мол. SiO2; от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида; Х% мол. Al2O3; и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Отношение Y:X может быть больше 1, композиция стекла может не содержать бор или соединения бора.

В тридцать втором аспекте композиция стекла может включать: от примерно 72% мол. до примерно 78% мол. SiO2; от примерно 4% мол. до примерно 8% мол. щелочноземельного оксида; Х% мол. Al2O3; и Y% мол. щелочного оксида. Количество щелочноземельного оксида может быть больше или равно примерно 4% мол. и меньше или равно примерно 8% мол. Щелочной оксид может включать Na2О в количестве, которое больше или равно примерно 9% мол. и меньше или равно примерно 15% мол. Отношение Y:X может быть больше 1. Композиция стекла может не содержать бор или соединения бора.

В тридцать третьем аспекте композиция стекла может включать: от примерно 68% мол. до примерно 80% мол. SiO2; от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида; Х% мол. Al2O3; и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Композиция стекла также может включать В2О3. Отношение В2О3(% мол.)/(Y% мол.–Х% мол.) может быть больше 0 и меньше 0,3, отношение Y:X может быть больше 1.

В тридцать четвертом аспекте композиция стекла может включать: от примерно 70% мол. до примерно 78% мол. SiO2; от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида; Х% мол. Al2O3; и Y% мол. щелочного оксида. Щелочноземельный оксид может включать СаО в количестве, большем или равном примерно 0,1% мол. и меньшем или равном примерно 1,0% мол. Х может быть больше или равно примерно 2% мол. и меньше или равно примерно 10% мол. Щелочной оксид может включать от примерно 0,01% мол. до примерно 1,0% мол. К2О. Отношение Y:X может быть больше 1. Композиция стекла может не содержать бор или соединения бора.

В тридцать пятом аспекте композиция стекла может включать SiO2 в количестве, которое больше или равно примерно 70% мол. и меньше или равно примерно 80% мол.; от примерно 3% мол. до примерно 13% мол. щелочноземельного оксида; Х% мол. Al2O3; и Y% мол. щелочного оксида. Щелочной оксид может включать Na2О в количестве более примерно 8% мол. Отношение концентрации В2О3 (% мол.) к (Y% мол.–Х% мол.) в композиции стекла может быть меньше 0,3. Отношение Y:X может быть больше 1.

В тридцать шестом аспекте композиция стекла любого, от тридцать первого до тридцать пятого, аспекта включает SiO2 в количестве, меньшем или равном 78% мол.

В тридцать седьмом аспекте в композиции стекла любого, от тридцать первого до тридцать шестого, аспекта количество щелочноземельного оксида больше или равно примерно 4% мол. и меньше или равно примерно 8% мол.

В тридцать восьмом аспекте в композиции стекла любого, от тридцать первого до тридцать седьмого, аспекта щелочноземельный оксид включает MgO и СаО, отношение (СаО(% мол.)/(СаО(% мол.)+MgO(% мол.))) меньше или равно 0,5.

В тридцать девятом аспекте в композиции стекла любого, от тридцать первого до тридцать восьмого, аспекта щелочноземельный оксид включает от примерно 0,1% мол. до меньше или равно примерно 1,0% мол. СаО.

В сороковом аспекте в композиции стекла любого, от тридцать первого до тридцать девятого, аспекта щелочноземельный оксид включает от примерно 3% мол. до примерно 7% мол. MgO.

В сорок первом аспекте в композиции стекла любого из тридцать первого, тридцать второго и тридцать четверного аспектов Х больше или равно примерно 2% мол. и меньше или равно примерно 10% мол.

В сорок втором аспекте в композиции стекла любого, от тридцать первого до сорок первого, аспекта щелочной оксид включает больше или равно примерно 9% мол. Nа2О и меньше или равно примерно 15% мол. Nа2О.

В сорок третьем аспекте в композиции стекла любого, от тридцать первого до сорок второго, аспекта отношение Y:X меньше или равно 2.

В сорок четвертом аспекте в композиции стекла любого, от тридцать первого до сорок третьего, аспекта отношение Y:X больше или равно 1,3 и меньше или равно 2,0.

В сорок пятом аспекте в композиции стекла любого, от тридцать первого до сорок четвертого, аспекта щелочной оксид дополнительно включает К2О в количестве, меньшем или равном примерно 3% мол.

В сорок шестом аспекте композиция стекла любого, от тридцать первого до сорок пятого, аспекта не содержит фосфор или соединения фосфора.

В сорок седьмом аспекте в композиции стекла любого, от тридцать первого до сорок шестого, аспекта щелочной оксид содержит К2О в количестве, которое больше или равно примерно 0,01% мол. и меньше или равно примерно 1,0% мол.

В сорок восьмом аспекте в композиции стекла любого, тридцать второго или тридцать третьего, аспекта количество SiO2 больше или равно примерно 70% мол.

В сорок девятом аспекте в композиции стекла любого, от тридцать второго до тридцать четвертого, аспекта отношение В2О3(% мол.)/(Y% мол.–Х% мол.) меньше 0,2.

В пятидесятом аспекте в композиции стекла любого, от тридцать второго до тридцать четвертого, аспекта количество В2О3 меньше или равно примерно 4,0% мол.

В пятьдесят первом аспекте в композиции стекла пятидесятого аспекта количество В2О3 больше или равно примерно 0,01% мол.

В пятьдесят втором аспекте композиция стекла тридцать четвертого аспекта не содержит бор или соединения бора.

В пятьдесят третьем аспекте в композиции стекла любого, от тридцать первого до тридцать четвертого, аспекта концентрация SiO2 больше или равна примерно 72% мол.

В пятьдесят четвертом аспекте в композиции стекла любого, от тридцать первого до тридцать третьего, аспекта концентрация SiO2 больше или равна примерно 73% мол.

Пятьдесят пятый аспект составляет стеклянное изделие, изготовленное из композиции стекла по любому, от тридцать первого, до пятьдесят четвертого, аспекту.

В пятьдесят шестом аспекте стеклянное изделие пятьдесят пятого аспекта относится к типу HGB1 гидролитической стойкости в соответствии с ISO 719.

В пятьдесят седьмом аспекте стеклянное изделие любого, пятьдесят пятого или пятьдесят шестого, аспекта относится к типу HGB1 гидролитической стойкости в соответствии с ISO 720 после упрочнения путем ионообмена.

В пятьдесят восьмом аспекте стеклянное изделие любого, от пятьдесят пятого до пятьдесят седьмого, аспекта относится к типу HGB1 гидролитической стойкости в соответствии с ISO 720 до или после упрочнения путем ионообмена.

В пятьдесят девятом аспекте стеклянное изделие любого, от пятьдесят пятого до пятьдесят восьмого, аспекта относится, по меньшей мере, к классу S3 стойкости к кислотам в соответствии с DIN 12116.

В шестидесятом аспекте стеклянное изделие любого, от пятьдесят пятого до пятьдесят девятого, аспекта относится, по меньшей мере, к классу А2 стойкости к основаниям в соответствии с ISO 695.

В шестьдесят первом аспекте стеклянное изделие любого, от пятьдесят пятого до шестидесятого, аспекта представляет собой упаковку для лекарственных средств.

В шестьдесят втором аспекте стеклянное изделие любого, от пятьдесят пятого до шестьдесят первого, аспекта подвергнуто упрочнению путем ионообмена.

В шестьдесят третьем аспекте стеклянное изделие любого, от пятьдесят пятого до шестьдесят второго, аспекта дополнительно включает слой напряжения сжатия глубиной, большей или равной 10 мкм, и характеризуется поверхностным напряжением сжатия, большим или равным 250 МПа.

В шестьдесят четвертом аспекте стеклянное изделие может принадлежать к типу HGB1 гидролитической стойкости в соответствии с ISO 719. Стеклянное изделие также может характеризоваться пороговой диффузивностью, большей или равной 16 мкм2/ч, при температуре, меньшей или равной 450°С.

В шестьдесят пятом аспекте стеклянное изделие шестьдесят четвертого аспекта характеризуется пороговой диффузивностью, большей или равной 20 мкм2/ч, при температуре, меньшей или равной 450°С.