Перекрестные ссылки на родственные заявки

По этой заявке испрашивается приоритет в соответствии с 35 U.S.C., § 119 по американской предварительной заявке № 61/604647, поданной 29 февраля 2012 г., содержание которой является основой настоящего описания и включено в него во всей своей полноте путем ссылки.

Предшествующий уровень техники

Задачей производителей пищевых продуктов и лекарств является сохранение стерильности содержания упаковки от разрушения во время перевозки и хранения до использования пациентом. Хотя стеклянные емкости превосходят многие альтернативные материалы, они не являются небьющимися и время от времени подвергаются повреждению во время работы с ними и перевозки. Могут образовываться трещины, которые проходят через толщину стенки, нарушая стерильность содержания, но не приводя к катастрофическому разрушению упаковки. Такие трещины могут приводить к отзыву при обнаружении медиком-профессионалом или конечным потребителем в момент использования, и могут являться дорогостоящими для производителя фармпрепаратов или пищевых продуктов.

Сущность изобретения

В настоящем изобретении создана упрочненная стеклянная емкость или сосуд, такие как (но не ограничивающаяся ими) пузырьки для хранения фармацевтических продуктов или вакцин, и емкости для пищевых продуктов (например, бутылки, емкости для детского питания и т.д.) в герметичном и/или стерильном состоянии. Усиленная стеклянная емкость подвергается процессу упрочнения, который создает сжатие на поверхности и растяжение внутри стенки емкости. Процесс упрочнения разработан так, что растяжение внутри стенки является достаточно большим, чтобы обеспечить катастрофическое разрушение емкости, таким образом, делая продукт непригодным к использованию, если стерильность нарушается сквозной трещиной. Растяжение является большим, чем пороговое центральное растяжение, выше которого усиливается катастрофическое разрушение емкости, таким образом, значительно снижая или исключая какую-либо возможность нарушения целостности емкости.

Соответственно, один аспект изобретения представляет собой создание емкости, включающей в себя стекло. Емкость имеет толщину, первую поверхность и вторую поверхность. Стекло имеет первую область под напряжением сжатия, при этом первая область проходит от, по меньшей мере, одной из первой поверхности, и второй поверхности на глубину слоя в стекле, и вторую область под центральным растяжением, при этом вторая область проходит от глубины слоя к центральной области стекла. Центральное растяжение или эквивалентная мера интегрального центрального растяжения, или накопленной энергии упругости является большим, чем пороговое значение напряжения растяжения.

Вторым аспектом изобретения является создание стеклянного изделия. Стеклянное изделие имеет первую поверхность и вторую поверхность, разделенные стеклом, имеющим толщину. Стеклянное изделие имеет первую область под напряжением сжатия, при этом первая область проходит от, по меньшей мере, одной из первой поверхности, и второй поверхности на глубину слоя в стекле, и вторую область под напряжением растяжения, при этом вторая область проходит от глубины слоя к центральной области стекла. Центральное растяжение является достаточным, чтобы дать возможность самораспространения фронта трещины от первой поверхности до второй поверхности, и затем вбок по всей емкости. Самораспространение фронта трещины от первой поверхности до второй поверхности и последующее боковое распространение фронта трещины делает стеклянное изделие непригодным для использования по его назначению.

Третий аспект изобретения представляет собой создание способа изготовления стеклянного изделия. Способ включает в себя: создание стекла, при этом стекло имеет первую поверхность и вторую поверхность, разделенные толщиной; формирование первой области, по меньшей мере, в одной поверхности стекла, причем первая область проходит от, по меньшей мере, одной из первой поверхности, и второй поверхности на глубину слоя в стекле; и формирование второй области под центральным растяжением, при этом вторая область проходит от глубины слоя к центральной области стекла, причем центральное растяжение является достаточным, чтобы дать возможность самораспространения фронта трещины от первой поверхности до второй поверхности, и затем значительного бокового распространения фронта трещины. Значительное боковое самораспространение фронта трещины от первой поверхности до второй поверхности делает стеклянное изделие непригодным для использования по его назначению.

Четвертый аспект изобретения представляет собой создание способа обеспечения саморазрушения сосуда, имеющего намеченное использование. Способ включает в себя: создание сосуда, при этом сосуд включает в себя стекло, при этом сосуд имеет толщину и первую поверхность, и вторую поверхность, причем стекло имеет первую область под напряжением сжатия, при этом первая область проходит от, по меньшей мере, одной из первой поверхности и второй поверхности на глубину слоя в стекле, и вторую область под напряжением растяжения, при этом вторая область проходит от глубины слоя, причем центральное растяжение является большим, чем пороговое напряжение растяжения, которое является достаточным для обеспечения возможности самораспространения фронта трещины по толщине первой поверхности ко второй поверхности, и значительного бокового распространения трещины. Самораспространение фронта трещины от первой поверхности до второй поверхности в боковом направлении делает сосуд непригодным для использования по его назначению.

Эти и другие аспекты, преимущества и характерные признаки станут очевидными из следующего подробного описания, прилагаемых чертежей и прилагаемой формулы изобретения.

Краткое описание чертежей

Фигура 1 представляет собой схематический вид поперечного сечения сегмента упрочненной стенки емкости;

Фигура 2 представляет собой фотографию стеклянной емкости, подвергнутой сквозной трещине без катастрофического разрушения;

Фигура 3 представляет собой фотографию поведения распространения трещины в недонапряженных и критично напряженных, или хрупких стеклах;

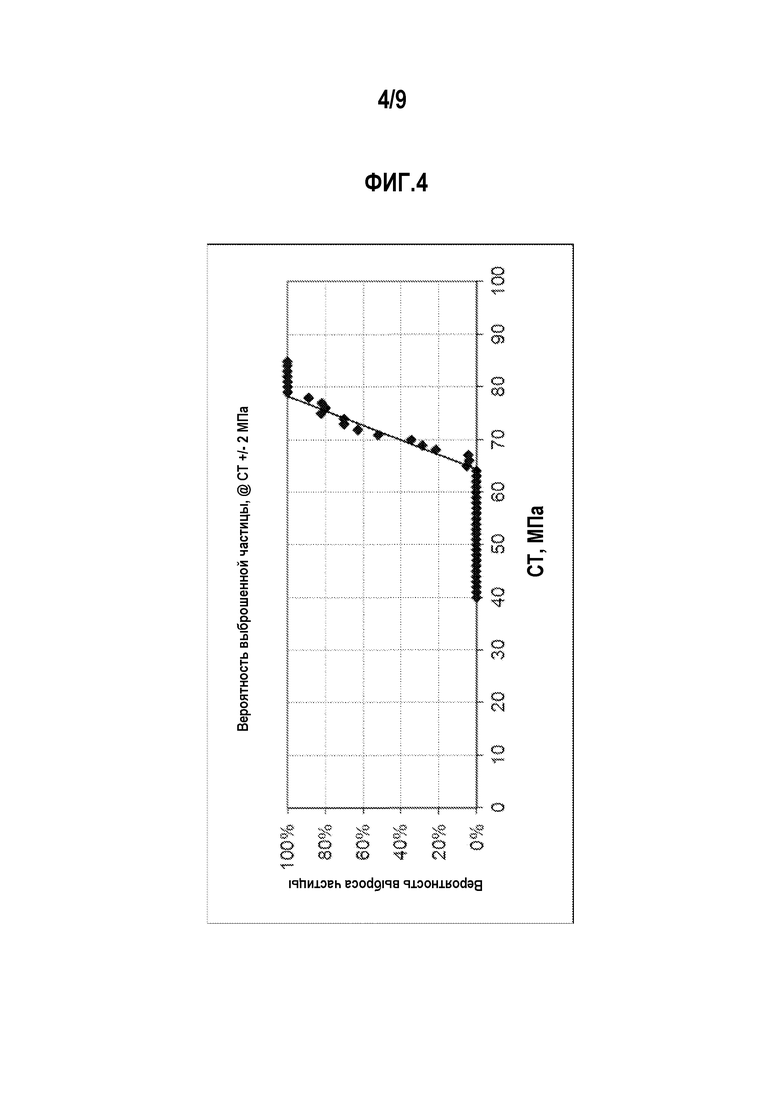

Фигура 4 представляет собой график зависимости роста критической/катастрофической трещины в ионообменном стекле в виде функции центрального растяжения;

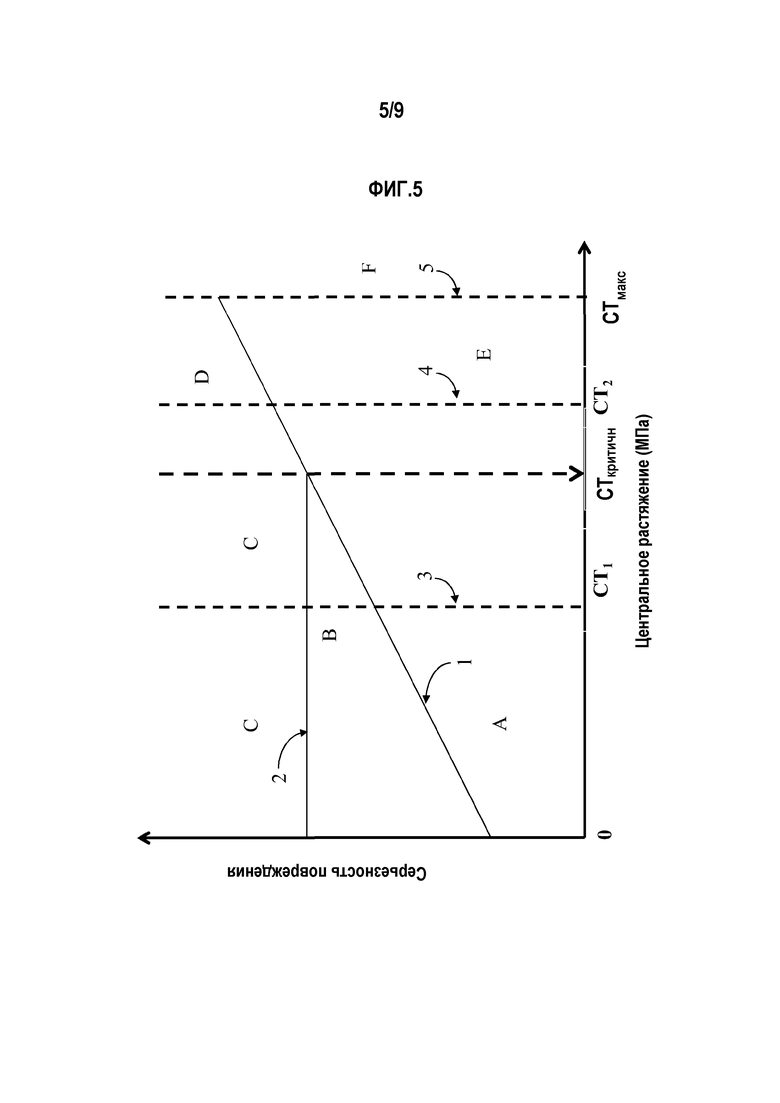

Фигура 5 представляет собой схематичный график повреждающей силы и центрального растяжения, показывающий возможные режимы разрушения;

Фигура 6 представляет собой схематическую диаграмму испытания сбрасыванием;

Фигура 7 представляет собой график доли режима разрушения для пузырьков из сброшенного и нижнего стекла, сравнивающий поведение разрушения ионообменного стекла из алюмосиликата щелочного металла и неионообменного боросиликатного стекла;

Фигура 8 представляет собой график доли режима разрушения для пузырьков из стекла в виде функции центрального растяжения (скорректированного на коэффициент оптической чувствительности по напряжениям (SOC) с использованием метода треугольника); и

Фигура 9 представляет собой график доли разрушения в виде функции высоты сбрасывания.

Подробное описание изобретения

В следующем описании подобные позиционные обозначения обозначают подобные или соответствующие детали по нескольким видам, показанным на фигурах. Также понятно, что, если не указано иначе, термины, такие, как “верхний”, “нижний”, “наружу”, “внутрь” и им подобные представляют собой слова для удобства, и не должны толковаться как ограничивающие термины. В дополнение, всегда, когда описана группа как включающая в себя, по меньшей мере, один из группы элементов и комбинации таковых, понимается, что группа может включать в себя, состоять, по существу, из или состоять из любого количества этих указанных элементов, либо по отдельности, либо в комбинации друг с другом. Если не указано иное, диапазон значений, когда он указан, включает и верхний, и нижний пределы диапазона, также как и любые диапазоны между ними. В том виде, как они используются в настоящем описании, формы единственного числа означают “по меньшей мере, один” или “один или более”, если не указано иначе.

Касательно чертежей в общем и фиг. 1, в частности, будет понятно, что иллюстрации предназначены для цели описания конкретных вариантов осуществления и не имеют цели ограничивать раскрытие или прилагаемую формулу изобретения. Чертежи не обязательно выполнены в масштабе, и определенные признаки и определенные виды чертежей могут быть показаны увеличенными в масштабе или схематично для целей ясности и краткости.

Стекло представляет собой предпочтительный материал для фармацевтической упаковки по нескольким причинам, включая оптическую прозрачность, герметичность и химическую инертность. Однако существует возможность для стеклянной упаковки подвергнуться сквозной трещине, которая может разрушить герметичность или стерильность содержимого и все еще эффективно удерживать лекарство. Особой важностью этого дефекта является то, что получатель фармпрепарата возможно не осознает нестерильность фармпрепарата, которая может, в некоторых случаях, приводить к неэффективной медицинской дозировке и неблагоприятным последствиям для здоровья.

В настоящем описании описаны стеклянная емкость и способ обеспечения саморазрушения емкостей и превращение содержимого, такого, как, например, фармпрепарат, содержащегося там, в непригодное состояние, когда расширение трещин потенциально нарушает целостность емкости. В том виде, как они используются в настоящем описании, термины, такие, как “емкость” и “сосуд” относятся к любому изделию, которое является приспособленным удерживать твердое вещество или жидкость для хранения. Емкость в некоторых вариантах осуществления может являться герметизируемой. Емкость и способ опираются на высвобождение накопленной энергии упругости в стенках емкости. Трещины не будут распространяться при воздействии общего напряжения сжатия, и будут распространяться лишь тогда, когда приложенное напряжение растяжения является достаточно большим, чтобы разрушить связи у вершины дефекта.

Созданы емкость или сосуд, такие как пузырек для удерживания стерильных веществ, таких, как вакцины, биоматериалы, фармпрепараты, пищевые продукты, растворы или им подобные, в которых рост сверхкритической трещины по толщине стенки емкости и вбок по поверхности емкости разрушает целостность емкости. Неограничивающие примеры таких емкостей включают в себя стеклянные пузырьки, бутылки, пищевые банки, кассеты, шприцы, ампулы или им подобные. Емкость включает в себя стекло. Емкость имеет, по меньшей мере, одну стенку, имеющую толщину t, первую поверхность и вторую поверхность. По меньшей мере, одна стенка является упрочненной, и каждая из первой и второй поверхностей находятся под напряжением сжатия CS. Области под напряжением сжатия, также озаглавленные в настоящем описании “подвергаемые сжатию слои” проходят от первой и второй поверхностей соответственно на глубину слоя DOL внутри стенки емкости. Напряжение сжатия в подвергаемых сжатию слоях уравновешивается напряжением растяжения, также озаглавленным в настоящем описании “центральным растяжением” или “CT”, в центральной области стенки. Центральное растяжение СТ является большим, чем пороговое напряжение растяжения, при котором происходит распространение фронта трещины и последующее разветвление или разделение - также озаглавленное в настоящем описании “множественным разветвлением трещины” - в стекле, и лишь одно центральное растяжение (т.е. отсутствуют внешние напряжения) является достаточным для обеспечения разрушения стекла и емкости на множественные осколки. При таких условиях множественное разветвление трещины происходит за относительно короткое время (обычно менее 24 часов), в отличие от других механизмов, таких, как усталость или им подобные, которые могут приводить к разрушению емкости в интервале дней. В некоторых вариантах осуществления разрушение емкости из-за вышеуказанного механизма происходит менее чем примерно за один час. В некоторых вариантах осуществления пороговое напряжение растяжения является достаточным для обеспечения возможности самораспространения трещины и/или множественных разветвлений трещин по всей толщине стекла от первой поверхности до второй поверхности емкости. Такое разделение трещин обеспечивает, что нарушение целостности емкости не проходит незамеченным, а также удаление таких нарушений “целостности закрытой емкости” (CCI). В то время как в вышеприведенных описаниях описывается задержка между “повреждением” и “событием разрушения”, следует понимать, что стерильность мгновенно нарушается во время этой задержки перед событием разрушения, т.е. ни в один момент времени сквозная трещина не является стабильной до разрушения емкости.

Введение напряжения сжатия в поверхность стеклянной емкости или сосуда будет увеличивать механическую прочность конечного продукта. Если накопленная энергия является достаточно большой, дефекты, проникающие глубже, чем подвергнутый сжатию слой, в подвергнутый растяжению слой, будут спонтанно распространяться и по толщине стенки, и вбок по стенке, приводя к полному разрушению и уничтожению содержимого емкости или сосуда.

На фиг. 1 показан схематический вид поперечного сечения сегмента упрочненной стенки емкости. Стенка 100 емкости, включающая в себя, по меньшей мере, одно стекло, имеет толщину t, первую поверхность 110 и вторую поверхность 112. Стенка 100 емкости имеет номинальную толщину t вплоть до примерно 6 мм. В некоторых вариантах осуществления толщина t находится в диапазоне от 0,05 мм вплоть до примерно 4 мм, в других вариантах осуществления - в диапазоне от примерно 0,9 мм до примерно 1,5 мм. Понятно, что сложные геометрии упаковок, таких, как пузырьки, кассеты и бутылки могут иметь разнообразие толщин стенок по всей емкости. В то время как вариант осуществления, показанный на фиг. 1, изображает стенку 100 емкости в виде плоского планарного листа, стенка 100 емкости может иметь другие конфигурации, такие, как трехмерные формы или непланарные конфигурации. Стенка 100 емкости имеет первый подвергаемый сжатию слой 120, проходящий от первой поверхности 110 на глубину слоя d1 в объем стенки 100 емкости. В варианте осуществления, показанном на фиг. 1, стенка 100 емкости имеет также второй подвергаемый сжатию слой 122, проходящий от второй поверхности 112 на вторую глубину слоя d2. Глубины слоя d1, d2 также относятся к глубине, на которой напряжение меняется с отрицательного (сжатие) на положительное (растяжение). Стенка 100 емкости также имеет центральную область 130, которая проходит от d1 до d2. Центральная область 130 находится под напряжением растяжения или центральным растяжением (СТ), которое уравновешивает или противодействует напряжениям сжатия первого и второго подвергаемых сжатию слоев 120 и 122. Глубина d1, d2 первого и второго подвергаемых сжатию слоев 120, 122 защищает стенку 100 емкости от распространения дефектов, вызванных резким ударом по первой и второй поверхностям 110, 112 стенки 100 емкости, в то время как напряжение сжатия минимизирует вероятность распространения дефекта в глубину d1, d2 первого и второго подвергаемых сжатию слоев 120, 122. В некоторых вариантах осуществления напряжение сжатия CS в каждой из первой области 120 и второй области 122 составляет, по меньшей мере, примерно 200 МПа, в других вариантах осуществления - по меньшей мере, примерно 500 МПа. В некоторых вариантах осуществления глубина каждого из слоев d1, d2 составляет, по меньшей мере, примерно 30 мкм и, в некоторых вариантах осуществления, по меньшей мере, примерно 50 мкм. В других вариантах осуществления глубины слоя d1, d2 находятся между 15 и 25% толщины стенки t. Соотношение между CS и центральным растяжением CT дано выражением:

CT=(CS⋅DOL)/(t-2DOL) (1).

Если не указано иное, центральное растяжение СТ и напряжение сжатия CS в настоящем описании выражены в мегапаскалях (МПа), в то время как толщина t и глубина слоя DOL выражены в миллиметрах. Глубина подвергаемого сжатию слоя DOL и максимальное значение напряжения сжатия CS, которые можно разработать или придать стеклянному изделию, ограничены хрупким поведением, т.е. принудительным или энергетическим распадом стекла при разломе.

Напряжение сжатия и глубину слоя измеряют с использованием средств, известных в уровне техники. Такие средства включают в себя (но не ограничиваются ими) измерение поверхностного напряжения (FSM) с использованием доступных на рынке инструментов, таких, как FSM-6000, изготавливаемого Luceo Co., Ltd. (Токио, Япония) или ему подобными, и способы измерения напряжения сжатия и глубины слоя описаны в ASTM 1422C-99, озаглавленном "Standard Specification for Chemically Strengthened Flat Glass", и ASTM 1279.19779 "Standard Test Method for Non-Destructive Photoelastic Measurement of Edge and Surface Stresses in Annealed, Heat-Strengthened, and Fully-Tempered Flat Glass", содержание которых включено в настоящее описание во всей своей полноте путем ссылки. Измерения поверхностного напряжения основаны на точном измерении коэффициента оптической чувствительности по напряжениям (SOC) материала, который связан с двойным преломлением стекла. SOC, в свою очередь, измеряют способами, известными в уровне техники, такими, как способы волокна и чистого изгиба, оба из которых описаны в стандарте ASTM C770-98 (2008), озаглавленном "Standard Test Method for Measurement of Glass Stress-Optical Coefficient", содержание которого включено в настоящее описание во всей своей полноте путем ссылки, и способ насыпных цилиндров.

Стекло стенки 100 емкости упрочнено путем введения напряжения сжатия. Эти напряжения сжатия необходимо сначала преодолеть перед тем, как заключенные в стекле дефекты подвергнутся достаточному растяжению для распространения. Такое напряжение сжатия можно ввести, например, при помощи термической закалки, химической закалки при помощи ионообмена, ламинирования стекол или стекол и пластмасс (например, ламинирование стекло/стекло или стекло/пластмасса/стекло), имеющих различные модули и/или коэффициенты теплового расширения (СТЕ), и/или покрытий из материалов, имеющих модули и/или СТЕ, которые отличаются от таковых у стекла. В некоторых вариантах осуществления стекло (или стекла), образующие внешние области 120, 122 стеклянной емкости 100, имеет СТЕ, который меньше, чем у стекла (или стекол), образующих центральную область емкости 100. Подобным образом, стекло (или стекла), образующие внешние области 120, 122 стеклянной емкости 100, в некоторых вариантах осуществления, имеет модуль Юнга, который больше, чем у стекла (или стекол), образующих центральную область емкости 100. В некоторых вариантах осуществления покрытие представляет собой покрытие с высоким модулем, включающее в себя, по меньшей мере, один неорганический материал, такой, как (но не ограничивающийся ими) оксид алюминия (Al2O3), диоксид кремния (SiO2), их комбинации или им подобные.

Одним следствием введения напряжения сжатия является дополнительное нарастание напряжения растяжения в противоположных областях емкости. Для поддержания равновесия физических сил количество накопленной энергии упругости (SEE) и в подвергаемых сжатию (например, 120, 122 на фиг. 1), и растяжению (например, 130 на фиг. 1) областях (сжатие и растяжение) должно быть равным. В большинстве случаев поверхность стекла подвергается большому напряжению сжатия, а внутренняя часть подвергается напряжению растяжения меньшей величины. Соответственно, большое напряжение сжатия на поверхности сфокусировано на небольшой глубине, в то время как меньшее напряжение растяжения распределено по всей толщине стенки емкости.

Накопленное напряжение сжатия обоих подвергаемых сжатию областей (120, 122 на фиг. 1) уравновешивается накопленным растяжением в центральной области (130) стекла, допустимый верхний предел которой задан пределом хрупкости для данной толщины стекла. Предел хрупкости и хрупкость описаны в предварительной патентной заявке США № 61/657279, поданной 8 июня 2012 г., Kristen L. Barefoot et al, озаглавленной "Strengthened Glass Articles and Method of Making", содержание которой включено в настоящее описание во всей своей полноте путем ссылки. Как описано в вышеприведенной заявке, хрупкость или хрупкое поведение отличается, по меньшей мере, одним из: распада упрочненного стеклянного изделия (например, пластины или листа) на многочисленные мелкие осколки (например, ≤1 мм); количества фрагментов, образованных на единицу площади стеклянного изделия; множественного разветвления трещины от исходной трещины в стеклянном изделии; и резкого выброса, по меньшей мере, одного фрагмента на определенное расстояние (например, примерно 5 см или примерно 2 дюйма) от его исходного расположения; и комбинациями любого из вышеприведенных поведений распада (размера и плотности), трещин и выброса. Термины “хрупкое поведение” и “хрупкость” относятся к таким режимам резкой или энергичной фрагментации упрочненного стеклянного изделия в отсутствие каких-либо внешних ограничений, таких, как покрытия, клейкие слои или им подобные. В то время как покрытия, клейкие слои и им подобные можно использовать в соединении с упрочненными стеклами, описанными в настоящем описании, такие внешние ограничения не используют в определении хрупкости или хрупкого поведения стеклянных изделий. СТпредел для упрочненного стекла, в котором профиль напряжения сжатия характеризуется одиночной дополнительной функцией ошибок для данной толщины стекла t, можно определить при помощи уравнения

CTпредел(МПа)=9,0(МПа/мм)·ln(t)(мм)+49,3(МПа/мм)·ln2(t)(мм) (2),

где СТпредел выражено в единицах МПа, толщина стекла t выражена в единицах мм и составляет менее или равно примерно 1 мм, и ln(t) представляет собой натуральный логарифм (по основанию e) толщины t. Интегральное центральное растяжение (ICT), которое представляет собой центральное растяжение, интегрированное по всей области под растяжением (т.е. от d1 до d2 на фиг. 1), также можно использовать для характеристики поведения распада.

Альтернативным образом, плотность накопленной энергии упругости (SEE) внутри подвергнутой растяжению области стекла можно использовать для определения поведения распада. Накопленная энергия упругости определяется уравнением

SEE=(CT2/E)⋅(t-2DOL)⋅(1-ν) (3),

где Е представляет собой модуль Юнга, t представляет собой толщину стенки емкости, ν представляет собой коэффициент Пуассона для материала, и глубина слоя DOL представляет собой глубину, на которой напряжение меняется с положительного (сжатие) на отрицательное (растяжение).

Трещины распространяются при приложенных напряжениях растяжения, и при образовании новой площади поверхности, сгенерированной дефектом или трещиной, затрачивается энергия. В неупрочненных стеклах энергия может диспергироваться при распространении дефекта, включая сквозное распространение, но рост трещины будет останавливаться при удалении или при затрачивании приложенного напряжения. Это представляет собой механизм образования дефекта, показанный на фиг. 2. Стеклянная упаковка на фиг. 2 имела сквозную трещину 200 без катастрофического разрушения. Содержимое упаковки считается нестерильным и непригодным для использования из-за наличия трещины 200.

В случае упрочненного стекла возможно предусмотреть, что накопленная энергия упругости или соответствующее центральное растяжение будут достаточно большими, чтобы фронты трещин, которые проходят в подвергнутую растяжению область, самораспространялись, чтобы вызвать полное разделение стекла и катастрофическое разрушение емкости. Это часто характеризуется разветвлением/разделением фронта трещины, где само по себе центральное растяжение - в отсутствие внешних напряжений - является достаточным для обеспечения разрушения стеклянной упаковки на множество осколков. Фотографии поведения распространения трещины в недонапряженных (А) или критически напряженных или хрупких (В) стеклах показаны на фиг. 3. В критически напряженном стекле (В) любая трещина, нанесенная глубже, чем глубина слоя (вглубь области центрального растяжения) будет распространяться катастрофически, в то время как лишь единичная трещина распространяется в недонапряженном стекле (А). В типичном недонапряженном случае (А), если единичная трещина скрыта, например, этикеткой, пациент или вводящий препарат профессионал могут не знать о потере стерильности. В типичном упрочненном и критически напряженном/хрупком случае (В), при возникновении значительного дефекта, обеспечивается полное разрушение емкости.

Переход в поведении от докритического роста трещины к сверхкритическому росту трещины с увеличением центрального растяжения показан на фиг. 4, которая представляет собой график вероятности выброса частицы в виде функции центрального растяжения СТ стекла. Фиг. 4 иллюстрирует зависимость критического/катастрофического роста трещины в ионообменном стекле в качестве функции центрального растяжения (СТ). По мере того, как энергия упругости, накопленная в виде СТ, увеличивается выше порогового значения (например, СТпредел в уравнении (2)), трещины будут распространяться самостоятельно для высвобождения накопленной энергии. Пороговое центральное растяжение СТпредел можно рассчитать с использованием критерия Инглиса, который связывает размер трещины с вязкостью разрушения К1С, которая определяется уравнением

K1C=Y.σ.(π.c)1/2 (4),

где Y представляет собой геометрический фактор для формы трещины, σ представляет собой напряжение, приложенное к трещине для обеспечения возможности распространения трещины, и С представляет собой длину трещины. Для стекла K1C составляет примерно 0,7±0,05. Геометрический фактор Y составляет примерно 1,12 для круглых (в полпенни) трещин. Считается, что длина трещины С составляет примерно половину толщины стенки стеклянной емкости. Для стенки емкости, имеющей толщину в 1,1 мм, СТпредел рассчитывается примерно в 15 МПа с использованием уравнения (4).

В некоторых вариантах осуществления предельное центральное растяжение СТпредел составляет, по меньшей мере, примерно 15 МПа, что является достаточным для вызывания распространения единичной трещины без бокового ветвления. В тех вариантах осуществления, в которых боковое ветвление трещин происходит, центральное растяжение составляет, по меньшей мере, примерно 30 МПа, и, в некоторых вариантах осуществления, по меньшей мере, примерно 45 МПа, при этом действительное значение зависит от толщины стенки емкости. Например, для толщин стенок в диапазоне от примерно 1 мм до примерно 1,2 мм центральное растяжение должно составлять, по меньшей мере, 20 МПа для линейного самораспространения трещин (которые могут не быть идеально выровнены с полем напряжения) и примерно 50 МПа, чтобы трещины самораспространялись с боковым ветвлением.

Для стеклянных емкостей, имеющих толщину стенки в диапазоне от примерно 0,5 мм до примерно 1,5 мм накопленная энергия упругости SEE в некоторых вариантах осуществления должна составлять, по меньшей мере, примерно 3,0 МПа.мкм (т.е. (CT2/E)⋅(t-2DOL)⋅(1-ν)≥3,0 МПа.мкм) для того, чтобы трещины самораспространялись вбок через стенку емкости. В других вариантах осуществления SEE составляет по меньшей мере, примерно 9,5 МПа⋅мкм (т.е. (CT2/E)⋅(t-2DOL)⋅(1-ν)≥9,5 МПа⋅мкм) для того, чтобы самораспространяться вбок с минимальной задержкой между повреждением и разделением. В других вариантах осуществления SEE составляет по меньшей мере, примерно 15,0 МПа⋅мкм (т.е. (CT2/E)⋅(t-2DOL)⋅(1-ν)≥15,0 МПа⋅мкм) для того, чтобы самораспространять трещины вбок с ветвлением через стенку емкости. В таблице 1 перечислены три различных уровня распространения трещины и соответствующие центральное растяжение, интегральное центральное растяжение и накопленная энергия упругости, связанные с каждым из типов поведения.

Уровни распространения трещины и центральное растяжение, интегральное центральное растяжение и накопленная энергия упругости, связанные с каждым из уровней

Типы повреждений стеклянных емкостей частично зависят от центрального растяжения СТ внутри стекла и величины повреждающей силы, приложенной к стеклу. Возможные режимы распада показаны на схематическом графике зависимости повреждающей силы от центрального растяжения на фиг. 5. Фиг. 5 имеет целью проиллюстрировать широкие тенденции количественного поведения и не имеет целью показывать хорошо определенные границы сил между наблюдаемыми состояниями распада. На самом деле, границы достаточно размыты и известно, что между областями происходит существенное перекрывание. В общем, наблюдаемые типы повреждений можно отнести к трем категориям. Во-первых, может быть внесен дефект, но глубина дефекта составляет меньше толщины стенки емкости (область А на фиг. 5). Это может привести к определенному истиранию поверхности или “царапанию” поверхности стенки емкости, и происходит при меньших силах повреждения (“серьезность повреждения” на фиг. 5) и в случаях, когда центральное растяжение составляет меньше критического значения СТкритичн. С увеличением силы повреждения в стеклянную емкость вносятся дефекты, имеющие глубины больше, чем толщина стенки (область В на фиг. 5), приводя к сквозным трещинам и нарушению целостности емкости, но не обязательно к распаду. По мере того, как СТ увеличивается, к стенке емкости нужно прикладывать большую силу для внесения дефектов, которые будут приводить к сквозным трещинам. Это представлено границей между поведениями, описанными в областях А и В, что аппроксимировано прямой 1 на фиг. 5. При больших силах повреждения (аппроксимированных прямой 2 на фиг. 5) стеклянная емкость разделяется или распадается на многочисленные осколки (область С на фиг. 5). За пределами максимального центрального растяжения СТмакс (прямая 5 на фиг. 5) повреждение приводит к хрупкому поведению (т.е. взрывной или энергичный распад и выброс фрагментов) стекла (область F на фиг. 5).

За пределами СТкритичн сквозные трещины, в общем, не образуются, и повреждение характеризуется либо распадом/разделением емкости (область D на фиг. 5) или внесением дефектов, которые не проникают в толщу стенки емкости (область Е на фиг. 5), с границей между двумя режимами повреждения, аппроксимированной прямой 1.

Доля режима разрушения пузырьков из неионообменного боросиликатного стекла построена в виде функции уровня повреждения, выраженного здесь в виде высоты сбрасывания на фиг. 9. По мере увеличения уровня повреждения увеличивается доля разрушения.

Боросиликатные стекла (тип 1 по ASTM E438-92 (Standard Specification for Glasses in Laboratory Apparatus), стекла класса А - 3,3 ч/млн/К, стекла класса В - 5,1 ч/млн/К), которые обычно используют в качестве емкостей для фармпрепаратов, сыворотки, вакцин и им подобных, можно упрочнить лишь для достижения центрального растяжения СТ1 (прямая 3 на фиг. 5), которое составляет меньше СТкритичн при ионообмене в течение периодов, которые обычно используются. Для достижения центрального растяжения СТ1, которое составляет больше СТкритичн такие стекла необходимо подвергать ионообмену, по меньшей мере, в течение 100 часов, что считается нецелесообразным. Такие стекла, следовательно, подвергаются режиму повреждения, в котором дефекты могут привести к сквозным трещинам, но не к распаду (область В), даже несмотря на то, что такое поведение может происходить с низкой (<10%) частотой. Следовательно, пролом в стенке емкости и угрозу содержимому емкости можно не обнаружить. Напротив, стекла, описанные в настоящем описании, можно упрочнить для достижения центрального растяжения СТ2 (прямая 4 на фиг. 5), которое составляет больше СТкритичн, и будут, следовательно, подвергаться режимам повреждения, в которых емкость либо не ставится под угрозу (глубина дефекта составляет меньше толщины емкости), либо разбивается.

В некоторых вариантах осуществления емкость включает в себя, по меньшей мере, одно алюмосиликатное стекло. В определенных вариантах осуществления алюмосиликатное стекло включает в себя, по меньшей мере, один оксид щелочного металла. В некоторых вариантах осуществления емкость включает в себя композицию стекла, которая находится в пределах композиций стекла типа 1b по стандарту ASTM.

В некоторых вариантах осуществления стеклянная емкость включает в себя химически стойкое стекло, такое, как описано в патентной заявке США № 13/660141, поданной 25 октября 2012 г. Melinda Drake et al., озаглавленной "Alkaline Earth Alumino-Silicate Glass Compositions with Improved Chemical and Mechanical Durability", по которой испрашивается приоритет по предварительной патентной заявке США № 61/551133, поданной 25 октября 2012 г. и имеющей такое же название. Содержание обеих заявок включено в настоящее описание во всей полноте путем ссылки. Эта примерная композиция стекла, в общем, включает в себя SiO2, Al2O3 и, по меньшей мере, один щелочноземельный оксид и щелочные оксиды, включающие в себя, по меньшей мере, Na2O и К2О. В некоторых вариантах осуществления композиции стекла могут являться свободными от бора и соединений, содержащих бор. Комбинация этих компонентов обеспечивает композицию стекла, которая является устойчивой к химическому разложению и также является пригодной для химического упрочнения путем ионообмена. В некоторых вариантах осуществления композиции стекла могут дополнительно включать в себя небольшие количества одного или более дополнительных оксидов, таких, как, например, SnO2, ZrO2, ZnO или им подобные, которые можно добавлять в качестве осветлителей и/или для дополнительного улучшения химической стойкости композиции стекла. В некоторых вариантах осуществления, такие стекла включают в себя от примерно 67 мольных % до примерно 75 мольных % SiO2; от примерно 6 мольных % до примерно 10 мольных % Al2O3; от примерно 5 мольных % до примерно 12 мольных % щелочного оксида; и от примерно 9 мольных % до примерно 15 мольных % щелочноземельного оксида. Щелочной оксид включает в себя, по меньшей мере, Na2O и K2O. В других вариантах осуществления, описанные в данном документе стекла включают в себя от примерно 67 мольных % до примерно 75 мольных % SiO2; от примерно 6 мольных % до примерно 10 мольных % Al2O3; от примерно 5 мольных % до примерно 12 мольных % щелочного оксида; и от примерно 9 мольных % до примерно 15 мольных % щелочноземельного оксида. Щелочноземельный оксид включает в себя, по меньшей мере, один из SrO и BaO.

В некоторых вариантах осуществления стеклянная емкость включает в себя химически стойкое стекло, такое, как описано в патентной заявке США № 13/660450, поданной 25 октября 2012 г., Paul S. Danielson et al., озаглавленной "Glass Compositions with Improved Chemical and Mechanical Durability", по которой испрашивается приоритет по предварительной патентной заявке США № 61/551163, поданной 25 октября 2012 г. и имеющей такое же название. Содержание обеих заявок включено в настоящее описание во всей полноте путем ссылки. Стекло из щелочного алюмосиликата, в общем, включает в себя SiO2, Al2O3, по меньшей мере, один щелочноземельный оксид и один или более щелочных оксидов, таких, как Na2O и/или K2O, и является свободным от бора и соединений, содержащих бор. Композиция стекла из щелочного алюмосиликата может также являться свободной от фосфора и соединений, содержащих фосфор. Комбинация этих компонентов обеспечивает композицию стекла, которая является устойчивой к химическому разложению и также является пригодной для химического упрочнения путем ионообмена. В некоторых вариантах осуществления композиции стекла могут дополнительно включать в себя небольшие количества одного или более дополнительных оксидов, таких, как, например, SnO2, ZrO2, ZnO, TiO2, As2O3 или им подобные, которые можно добавлять в качестве осветлителей и/или для дополнительного улучшения химической стойкости композиции стекла. В некоторых вариантах осуществления такие стекла могут включать в себя от примерно от примерно 67 мольных % до примерно 78 мольных % SiO2; от примерно 3 мольных % до примерно 13 мольных % щелочноземельного оксида; Х мольных % Al2O3; и Y мольных % щелочного оксида. Щелочной оксид включает в себя Na2O в количестве более 8 мольных % и соотношение Y:X составляет более чем 1. В других вариантах осуществления такие стекла могут включать в себя от примерно 67 мольных % до примерно 78 мольных % SiO2; от примерно 3 мольных % до примерно 13 мольных % щелочноземельного оксида, причем щелочноземельный оксид включает в себя СаО в количестве, большем или равном 0,1 мольному % и меньшем или равном 1,0 мольному %; Х мольных % Al2O3; и Y мольных % щелочного оксида, причем соотношение Y:X составляет более чем 1. Композиции стекла, описанные в предварительных патентных заявках США 61/551163 и 61/551133, являются свободными от бора и ионообмениваемыми, таким образом, способствуя химическому упрочнению стекла для улучшения механической стойкости.

В других вариантах осуществления стекло из щелочного алюмосиликата включает в себя: от примерно 64 мольных % до примерно 68 мольных % SiO2; от примерно 12 мольных % до примерно 16 мольных % Na2O; от примерно 8 мольных % до примерно 12 мольных % Al2O3; от 0 мольных % до примерно 3 мольных % B2O3; от примерно 2 мольных % до примерно 5 мольных % K2O; от примерно 4 мольных % до примерно 6 мольных % MgO; и от 0 мольных % до примерно 5 мольных % CaO; где: 66 мольных %≤SiO2+B2O3+CaO≤69 мольных %; Na2O+K2O+B2O3+MgO+CaO+SrO>10 мольных %; 5 мольных %≤MgO+CaO+SrO≤8 мольных %; (Na2O+B2O3)-Al2O3≥2 мольных %; 2 мольных %≤Na2O-Al2O3≤6 мольных %; и 4 мольных %≤(Na2O+K2O)-Al2O3≤10 мольных %. Стекло описано в патенте США № 7666511 Adam J. Ellison et al., озаглавленном "Down-Drawable, Chemically Strengthened Glass for Cover Plate", поданном 27 июля 2007 г., и по которому испрашивается приоритет по предварительной патентной заявке США № 60/930808, поданной 18 мая 2007 г., содержание которых включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекло из щелочного алюмосиликата включает в себя: по меньшей мере, один из оксидов алюминия или бора, и, по меньшей мере, один из оксида щелочного металла и оксида щелочноземельного металла, где 15 мольных %≤(R2O+R'O-Al2O3-ZrO2)-B2O3≤4 мольных %, где R представляет собой один из Li, Na, K, Rb, и Cs, и R' представляет собой один из Mg, Ca, Sr, и Ba. В некоторых вариантах осуществления стекло из щелочного алюмосиликата включает в себя: от примерно 62 мольных % до примерно 70 мольных % SiO2; от 0 мольных % до примерно 18 мольных % Al2O3; от 0 мольных % до примерно 10 мольных % B2O3; от 0 мольных % до примерно 15 мольных % Li2O; от 0 мольных % до примерно 20 мольных % Na2O; от 0 мольных % до примерно 18 мольных % K2O; от 0 мольных % до примерно 17 мольных % MgO; от 0 мольных % до примерно 18 мольных % CaO; и от 0 мольных % до примерно5 мольных % ZrO2. Стекло описано в патенте США № 8158543 Matthew J. Dejneka et al., озаглавленном "Glasses Having Improved Toughness and Scratch Resistance", поданном 25 ноября 2008 г., и по которому испрашивается приоритет по предварительной патентной заявке США № 61/004677, поданной 29 ноября 2008 г., содержание которых включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекло из щелочного алюмосиликата включает в себя: от примерно 60 мольных % до примерно 70 мольных % SiO2; от примерно 6 мольных % до примерно 14 мольных % Al2O3; от 0 мольных % до примерно 15 мольных % B2O3; от 0 мольных % до примерно 15 мольных % Li2O; от 0 мольных % до примерно 20 мольных % Na2O; от 0 мольных % до примерно 10 мольных % K2O; от 0 мольных % до примерно 8 мольных % MgO; от 0 мольных % до примерно 10 мольных % CaO; от 0 мольных % до примерно 5 мольных % ZrO2; от 0 мольных % до примерно 1 мольных % SnO2; от 0 мольных % до примерно 1 мольных % CeO2; менее чем примерно 50 ч/млн As2O3; менее чем примерно 50 ч/млн Sb2O3; где 12 мольных %≤Li2O+Na2O+K2O≤20 мольных % и 0 мольных %≤MgO+CaO≤10 мольных %. Стекло описано в патентной заявке США № 12/392577 Sinue Gomez et al., озаглавленной "Fining Agents for Silicate Glasses", поданной 25 февраля 2009 г., и по которой испрашивается приоритет по предварительной патентной заявке США № 61/067130, поданной 26 февраля 2008 г., содержание которых включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекло из щелочного алюмосиликата включает в себя SiO2 и Na2O, причем стекло имеет температуру T35kp, при которой стекло имеет вязкость в 35 килопуаз (Кпуаз), и температура Траспада, при которой циркон распадается с образованием ZrO2 и SiO2, составляет больше, чем T35kp. В некоторых вариантах осуществления стекло из щелочного алюмосиликата включает в себя: от примерно 61 мольных % до примерно 75 мольных % SiO2; от примерно 7 мольных % до примерно 15 мольных % Al2O3; от 0 мольных % до примерно 12 мольных % B2O3; от примерно 9 мольных % до примерно 21 мольных % Na2O; от 0 мольных % до примерно 4 мольных % K2O; от 0 мольных % до примерно 7 мольных % MgO; и 0 мольных % до примерно 3 мольных % CaO. Стекло описано в патентной заявке США № 12/856840 Matthew J. Dejneka et al., озаглавленной "Zircon Compatible Glasses for Down Draw", поданной 10 августа 2010 г., и по которой испрашивается приоритет по предварительной патентной заявке США № 61/235762, поданной 29 августа 2009 г., содержание которых включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекло из щелочного алюмосиликата включает в себя, по меньшей мере, 50 мольных % SiO2 и, по меньшей мере, один модификатор, выбранный из группы, состоящей из оксидов щелочных металлов и оксидов щелочноземельных металлов, где [(Al2O3 (мольных %) + B2O3 мольных %))/(Σ щелочных металлов - модификаторов(мольных %))]>1. В некоторых вариантах осуществления стекло из щелочного алюмосиликата включает в себя: от 50 мольных % до примерно 72 мольных % SiO2; от примерно 9 мольных % до примерно 17 мольных % Al2O3; от примерно 2 мольных % до примерно 12 мольных % B2O3; от примерно 8 мольных % до примерно 16 мольных % Na2O; и от 0 мольных % до примерно 4 мольных % K2O. Стекло описано в патентной заявке США № 12/858490 Kristen L. Barefoot et al., озаглавленной "Crack and Scratch Resistant Glass and Enclosures Made Therefrom", поданной 18 августа 2010 г., и по которой испрашивается приоритет по предварительной патентной заявке США № 61/235767, поданной 21 августа 2009 г., содержание которых включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекло из щелочного алюмосиликата включает в себя SiO2, Al2O3, P2O5 и, по меньшей мере, один оксид щелочного металла (R2O), где 0,75≤[(P2O5(мольных %)+R2O(мольных %))/M2O3(мольных %)]≤1,2, где M2O3=Al2O3+B2O3. В некоторых вариантах осуществления стекло из щелочного алюмосиликата включает в себя: от примерно 40 мольных % до примерно 70 мольных % SiO2; от 0 мольных % до примерно 28 мольных % B2O3; от 0 мольных % до примерно 28 мольных % Al2O3; от примерно 1 мольных % до примерно 14 мольных % P2O5; и от примерно 12 мольных % до примерно 16 мольных % R2O; и, в определенных вариантах осуществления, от примерно 40 до примерно 64 мольных % SiO2; от 0 мольных % до примерно 8 мольных % B2O3; от примерно 16 мольных % до примерно 28 мольных % Al2O3; от примерно 2 мольных % до примерно 12% P2O5; и от примерно 12 мольных % до примерно 16 мольных % R2O. Стекло описано в патентной заявке США № 13/305271 Dana C. Bookbinder et al, озаглавленной "Ion Exchangeable Glass with Deep Compressive Layer and High Damage Threshold", поданной 28 ноября 2011 г., и по которой испрашивается приоритет по предварительной патентной заявке США № 61/417941, поданной 30 ноября 2010 г., содержание которых включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекло из щелочного алюмосиликата включает в себя, по меньшей мере, примерно 4 мольных % P2O5, где (M2O3(мольных %)/RxO(мольных %))<1, где M2O3=Al2O3+B2O3, и где RxO представляет собой сумму оксидов одновалентных и двухвалентных катионов, присутствующих в стекле из щелочного алюмосиликата. В некоторых вариантах осуществления оксиды одновалентных и двухвалентных катионов выбирают из группы, состоящей из Li2O, Na2O, K2O, Rb2O, Cs2O, MgO, CaO, SrO, BaO и ZnO. В некоторых вариантах осуществления стекло включает в себя 0 мольных % В2О3. Стекло описано в патентной заявке США № 13/678013, поданной 15 ноября 2012 г., Timothy M. Gross, озаглавленной "Ion Exchangeable Glass with High Crack Initiation Threshold", и по которой испрашивается приоритет по предварительной патентной заявке США № 61/560434, подданной 16 ноября 2011 г., содержание которых включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекло из щелочного алюмосиликата включает в себя, по меньшей мере, примерно 50 мольных % SiO2 и, по меньшей мере, примерно 11 мольных % Na2O, и напряжение сжатия составляет, по меньшей мере, примерно 900 МПа. В некоторых вариантах осуществления стекло дополнительно включает в себя Al2O3 и, по меньшей мере, один из B2O3, K2O, MgO и ZnO, где -340+27,1·Al2O3-28,7·Β2О3+15,6·Na2O-61,4·Κ2О+8,1·(MgO+ZnO)≥0 мольных %. В определенных вариантах осуществления стекло включает в себя: от примерно 7 мольных % до примерно 26 мольных % Al2O3; от 0 мольных % до примерно 9 мольных % B2O3; от примерно 11 мольных % до примерно 25 мольных % Na2O; от 0 мольных % до примерно 2,5 мольных % K2O; от 0 мольных % до примерно 8,5 мольных % MgO; и от 0 мольных % до примерно 1,5 мольных % CaO. Стекло описано в патентной заявке США № 13/533296, Matthew J. Dejneka et al., озаглавленной "Ion Exchangeable Glass with High Compressive Stress", поданной 26 июня 2012 г., и по которой испрашивается приоритет по предварительной патентной заявке США № 61/503734, поданной 1 июля 2011 г., содержание которых включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекла из щелочного алюмосиликата, описанные в настоящем описании выше, являются ионообмениваемыми и включают в себя, по меньшей мере, примерно 50 мольных % SiO2; по меньшей мере, примерно 10 мольных % R2O, где R2O включает в себя Na2O; Al2O3, где Al2O3(мольных %)<R2O(мольных %); и B2O3, и где B2O3(мольных %)-(R2O(мольных %)-Al2O3(мольных %))≥3 мольных %. В некоторых вариантах осуществления стекло включает в себя: по меньшей мере, примерно 50 мольных % SiO2, от примерно 9 мольных % до примерно 22 мольных % Al2O3; от примерно 3 мольных % до примерно 10 мольных % B2O3; от примерно 9 мольных % до примерно 20 мольных % Na2O; от 0 мольных % до примерно 5 мольных % K2O; по меньшей мере, примерно 0,1 мольных % MgO, ZnO, или комбинации таковых, где 0≤MgO≤6 и 0≤ZnO≤6 мольных %; и, необязательно, по меньшей мере, один из CaO, BaO, и SrO, где 0 мольных %≤CaO+SrO+BaO≤2 мольных %. Эти стекла описаны в предварительной патентной заявке США № 61/653489, поданной 31 мая 2012 г., Matthew J. Dejneka et al., и озаглавленной "Zircon Compatible, Ion Exchangeable Glass with High Damage Resistance", содержание которой включено в настоящее описание во всей своей полноте путем ссылки.

В других вариантах осуществления стекла из щелочного алюмосиликата, описанные в настоящем описании выше, являются ионообмениваемыми и включают в себя: по меньшей мере, примерно 50 мольных % SiO2; по меньшей мере, примерно 10 мольных % R2O, где R2O включает в себя Na20; Al2O3, где -0,5 мольных %≤Al2O3(мольных %)-R2O(мольных %)≤2 мольных %; и B2O3, где B2O3(мольных %)-(R2O(мольных %)-Al2O3(мольных %))≥4,5 мольных %. В некоторых вариантах осуществления стекла включают в себя: по меньшей мере, примерно 50 мольных % SiO2, от примерно 12 мольных % до примерно 22 мольных % Al2O3; от примерно 4,5 мольных % до примерно 10 мольных % B2O3; от примерно 10 мольных % до примерно 20 мольных % Na2O; от 0 мольных % до примерно 5 мольных % K2O; по меньшей мере, примерно 0,1 мольных % MgO, ZnO, или комбинации таковых, где 0 мольных %≤MgO≤6 и 0≤ZnO≤6 мольных %; и, необязательно, по меньшей мере, один из CaO, BaO, и SrO, где 0 мольных %≤CaO+SrO+BaO≤2 мольных %. Эти стекла описаны в предварительной патентной заявке США № 61/653485, поданной 31 мая 2012 г., Matthew J. Dejneka et al, и озаглавленной "Ion Exchangeable Glass with High Damage Resistance", содержание которой включено в настоящее описание во всей своей полноте путем ссылки.

В некоторых вариантах осуществления стекла из щелочного алюмосиликата, описанные в настоящем описании выше, являются, по существу, свободными (т.е. содержать 0 мольных %) от, по меньшей мере, одного из лития, бора, бария, стронция, висмута, сурьмы и мышьяка.

В некоторых вариантах осуществления стекла из щелочного алюмосиликата, описанные в настоящем описании выше, являются вытягиваемыми вниз способами, известными в уровне техники, такими, как вытягивание через прорезь, вытягивание из расплава, перевытягивание и им подобные, и имеет вязкость ликвидуса, по меньшей мере, в 130 килопуаз. В некоторых вариантах осуществления стекла из щелочного алюмосиликата, описанные в настоящем описании выше, являются пригодными для вытягивания трубок и переформования из трубок и им подобных, и имеют вязкость ликвидуса, по меньшей мере, в 10 килопуаз, и, в некоторых вариантах осуществления, по меньшей мере, примерно в 40 килопуаз.

В другом аспекте создан способ изготовления стеклянного изделия и емкости, описанной в настоящем описании выше. Сначала создают стекло, имеющее первую поверхность и вторую поверхность, разделенные толщиной. Стекло может включать в себя те композиции, что были ранее описаны в настоящем описании, и формироваться при помощи тех способов, что известны в уровне техники, такие как (но не ограничиваясь ими) вытягивание вниз, включая вытягивание через прорезь и/или вытягивание из расплава, способы поплавка, способы литья, процессы формования, такие, как (но не ограничиваясь ими) процессы Велло, Даннера и выдувания в форме или им подобные. Формируют первую область под напряжением сжатия (подвергаемый сжатию слой), проходящую от, по меньшей мере, одной поверхности стекла на глубину слоя внутрь стекла, путем использования тех средств, которые были ранее описаны в настоящем описании, таких, как термическая закалка, химическое упрочнение путем ионообмена, ламинирование или нанесение покрытий на поверхность стекла. Формирование областей под напряжением сжатия, в свою очередь, формирует вторую область в стекле, которая находится под напряжением растяжения (центрального растяжения), как ранее было описано в настоящем описании. Центральное растяжение является достаточным для вызывания самораспространения трещины от первой поверхности через толщину стеклянного изделия ко второй поверхности, и вбок по первой поверхности и, в некоторых вариантах осуществления, второй поверхности стекла. В некоторых вариантах осуществления центральное растяжение составляет больше, чем пороговое значение, по меньшей мере, примерно в 15 МПа. В других вариантах осуществления центральное растяжение является достаточным для вызывания бокового ветвления трещины и/или составляет больше, чем пороговое значение, по меньшей мере, примерно в 30 МПа, в некоторых вариантах осуществления, по меньшей мере, 35 МПа, и, в других вариантах осуществления, по меньшей мере, 50 МПа. Для стеклянных емкостей, имеющих толщину стенки в диапазоне от примерно 0,5 мм до примерно 1,5 мм накопленная энергия упругости SEE, связанная с центральным растяжением в некоторых вариантах осуществления составляет, по меньшей мере, примерно 3,0 МПа⋅мкм для того, чтобы трещины самораспространялись с боковым ветвлением через стенку емкости. В других вариантах осуществления SEE составляет, по меньшей мере, примерно 9,5 МПа⋅мкм, и, в других вариантах осуществления, по меньшей мере, примерно 15,0 МПа⋅мкм. Самораспространение трещины делает стеклянное изделие непригодным для использования по его назначению. Такие назначения для использования включают (но не ограничиваются ими) емкости для веществ, таких, как фармпрепараты или им подобные, для которых герметичность и/или стерильность являются желательными.

В другом аспекте создан способ обеспечения саморазрушения сосуда, имеющего заданное использование. Способ включает в себя создание сосуда, сосуд включает в себя, по меньшей мере, одно стекло и имеет толщину, и первую поверхность, и вторую поверхность. Как ранее было описано в настоящем описании выше, стекло имеет первую область под напряжением сжатия, при этом первая область проходит от, по меньшей мере, одной из первой поверхности и второй поверхности на глубину слоя в стекле, и вторую область под напряжением растяжения, при этом вторая область проходит из глубины слоя. Центральное растяжение составляет больше, чем пороговое напряжение растяжения, которое является достаточным для обеспечения возможности самораспространения фронта трещин от первой поверхности ко второй поверхности, и бокового растрескивания по первой поверхности и, в некоторых вариантах осуществления, по второй поверхности. В некоторых вариантах осуществления центральное растяжение составляет больше, чем пороговое значение, по меньшей мере, примерно в 15 МПа. В других вариантах осуществления центральное растяжение является достаточным для вызывания бокового ветвления трещины и/или большим, чем пороговое значение, по меньшей мере, примерно в 30 МПа, в некоторых вариантах осуществления, по меньшей мере, 35 МПа, и, в других вариантах осуществления, по меньшей мере, 50 МПа. Для стеклянных емкостей, имеющих толщину стенки в диапазоне от примерно 0,5 мм до примерно 1,5 мм накопленная энергия упругости SEE, связанная с центральным растяжением в некоторых вариантах осуществления составляет, по меньшей мере, примерно 11 Дж/м2, чтобы трещины самораспространялись с боковым ветвлением через стенку емкости. В других вариантах осуществления SEE составляет, по меньшей мере, примерно 13 Дж/м2. Самораспространение фронта трещин вбок по первой поверхности, включая разветвление, делает сосуд непригодным для его использования по заданному назначению.

В том виде, как они используются в настоящем описании, термины “саморазрушение”, “разрушение”, “непригодный для (его) заданного использования” и им подобные означают, что после получения повреждения (например, удара) содержимое емкости подвергается воздействию элементов вне емкости. Происходит ли такое воздействие, определяют способами, известными в уровне техники, например, испытанием попаданием красителя. В испытании попаданием красителя испытуемую емкость частично заполняют прозрачной, бесцветной водой, и емкость закрывают и запечатывают, как если бы она находилась в коммерческих условиях (например, резиновой пробкой, септой, обжимными крышками и т.д.). Заполненную и запечатанную емкость затем погружают в концентрированный раствор красителя. Неограничивающие примеры красителя включают в себя метиленовый синий, красители FD&C и им подобные. Раствор красителя и емкость откачивают до разрежения, большего, чем 508 мм рт. ст. (20 дюймов рт.ст.) и выдерживают при разрежении в течение 15 минут, затем удаляют из раствора красителя, промывают, высушивают и визуально осматривают. Любое окрашивание воды внутри емкости обозначают как разрушение. Для улучшения точности визуального изучения можно использовать спектрофотометрические методы, известные в уровне техники, и они способны детектировать менее, чем 2 ч/млн красителя в емкости. Другой способ отслеживания разрушения описан в ASTM F2338-09, "Standard Test Method for Nondestructive Detection of Leaks in Packages by Vacuum Decay Method", содержание которого включено во всей своей полноте путем ссылки. В ASTM F2338-09 утечки в емкости детектируют путем измерения повышения давления в закрытой откачанной испытательной камере, содержащей емкость, из-за утечки и/или испарения жидкого содержимого емкости.

Следующие примеры иллюстрируют признаки и преимущества стекол, описанных в настоящем описании, и ни в коем случае не имеют целью ограничивать раскрытие или прилагаемые к таковому пункты формулы изобретения.

Испытания сбрасыванием проводили на цилиндрических пузырьках из боросиликатного стекла (Schott Fiolax® clear) и пузырьках из щелочного алюмосиликатного стекла, описанного в патентной заявке США № 13/660450. Все изученные пузырьки имели номинальный объем в 3,00 мл, высоту 3,70 см, диаметр 16,75 мм и толщину стенки 1,1 мм. Пузырьки из щелочного алюмосиликатного стекла подвергали ионообмену в соляной ванне с KNO3 (техническим) при 450°С в течение 8 часов. Все пузырьки депирогенизировали при 320°С в течение 1 ч и охлаждали до температуры менее 90°С перед испытанием.

Испытания сбрасыванием проводили, как схематически показано на фиг. 6. Первый пузырек 610 (также озаглавленный в настоящем описании “сброшенным пузырьком”) сбрасывали с высоты d, так, что часть “грани (т.е. точки, в которой соединяются стенка 612 и основание 614 пузырька)” 615 первого пузырька 610 ударяла по части боковой стенки 622 второго пузырька 620 (также озаглавленного в настоящем описании “нижним пузырьком”), который является горизонтально ориентированным (т.е. помещенным набок) и наклоненным на ~30° от уровня. И сброшенные пузырьки, и нижние пузырьки имели один и тот же состав и размеры. По меньшей мере, тридцать пузырьков из каждого стекла (первый пузырек и второй пузырек) сбрасывали с высоты 2,43 м (8 футов). После удара и сброшенные пузырьки, и нижние пузырьки визуально изучали на повреждение. Повреждение (или разрушение) относили либо к незначительному или “царапанному” растрескиванию, которое проникало в толщину стенки пузырька (“сквозные трещины”) или к полному разбиванию или разделению стенки пузырька. Считалось, что пузырек “выдержал” испытание сбрасыванием, если пузырек удерживал и не пропускал жидкость после испытания.

Частота каждого режима повреждения (“доля режима разрушения”), построенная для сброшенных и нижних пузырьков, построена на фиг. 7 для пузырьков из боросиликатного стекла типа 1b и для пузырьков из ионообменного щелочного алюмосиликатного стекла. Сброшенные боросиликатные пузырьки выдерживали испытание сбрасыванием без разбивания/разделения с долей примерно в 90%, увеличивая вероятность поставить под угрозу целостность пузырька и делая тяжело детектируемой потерю целостности. Нижние боросиликатные пузырьки выдерживали испытание сбрасыванием без разбивания/разделения с долей примерно в 10%, делая любое разрушение, которое могло бы поставить под угрозу целостность пузырька, менее частым в нижнем пузырьке. Это различие в поведении обусловлено ориентацией сбрасывания и нагрузок, претерпеваемых во время этого динамического испытания сбрасыванием. Таким образом, поставленная под угрозу целостность может присутствовать примерно в половине из набора испытанных пузырьков.

Ни один из сброшенных пузырьков из ионообменного щелочного алюмосиликатного стекла не показал сквозной трещины, возникающей при испытании сбрасыванием без разбивания/разделения, таким образом, способствуя обнаружению какого-либо разрушения, которое могло бы поставить под угрозу целостность сброшенного пузырька. Нижние пузырьки из ионообменного щелочного алюмосиликатного стекла показывали такое же поведение (отсутствие стабильных сквозных трещин), возникающее при испытании сбрасыванием без разбивания/разделения, что и сброшенные пузырьки. При возникновении в пузырьках из щелочного алюмосиликата сквозные трещины, наблюдаемые в боросиликатных стеклах, теперь приводили к абсолютному разбиванию/разделению.

Поставленная под угрозу целостность, следовательно, менее вероятно будет возникать и в сброшенных, и в нижних пузырьках из ионообменного щелочного алюмосиликатного стекла, чем у емкостей из боросиликатного стекла, имеющих вероятность превращения поставленной под угрозу целостности в “разбитый/разделенный” или “поцарапанный” в наборе из ионообменного щелочного алюмосиликатного стекла.

Режим разрушения пузырьков из ионообменного щелочного алюмосиликатного стекла построен в виде функции центрального растяжения на фиг. 8. Пузырьки подвергали ионообмену в соляной ванне с KNO3 при 450°С. Процентная доля образцов, которые не разрушались из-за разбивания/разделения снижалась от примерно 75% после ионообмена в течение менее часа до минимума примерно в 18% после ионообмена в течение 15 часов. Доля разрушения (разбивания/разделения) остается относительно стабильной, варьируясь от примерно 70% до примерно 18% для центральных растяжений, варьирующихся от примерно 10 МПа до примерно 37 МПа, что соответствует времени ионообмена, варьирующемуся от 6,6 до 48 часов. Сквозное растрескивание не возникает, когда центральное растяжение превышает примерно 22 МПа, что соответствует времени ионообмена, превышающему примерно 4 часа, для образцов толщиной 1,1 мм, так как увеличенное центральное растяжение в центральной области стенки пузырька способствует распространению трещины. Подобным образом, число образцов, которые претерпевают разрушение, снижается с временем ионообмена из-за ускорения распространения трещины, вызванного центральным растяжением. В дополнение, при значениях СТ чуть выше порогового центрального растяжения трещины могут распространяться через какое-то время после испытания сбрасыванием (нанесения повреждения), озаглавленные “отложенным разрушением”. Время до разрушения составляет менее 24 часов рядом с пороговым СТ. При чуть больших значениях СТ время до разрушения уменьшается до менее чем одного часа и, в некоторых случаях, даже менее одной минуты. Даже с отложенным разрушением сквозная трещина никогда не является “стабильной”. Как только дефект начинает распространяться из-за центрального растяжения, дефект никогда не останавливается, и будет приводить к состоянию, которое не может удерживать жидкость (т.е. разделению/разбиванию).

Хотя типичные варианты осуществления были приведены для целей иллюстрации, вышеприведенное описание не должно считаться ограничением объема раскрытия или прилагаемых пунктов формулы изобретения. Соответственно, различные модификации, адаптации и альтернативы могут быть выполнены специалистом в данной области техники без выхода за пределы объема и сущности настоящего раскрытия или прилагаемых пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОЙКИЕ К РАССЛОЕНИЮ СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ С ТЕПЛОСТОЙКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2634758C2 |

| СТЕКЛЯННЫЕ ИЗДЕЛИЯ, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ ХАРАКТЕРИСТИКОЙ РАСТРЕСКИВАНИЯ | 2016 |

|

RU2715484C2 |

| ЩЕЛОЧНОЗЕМЕЛЬНЫЕ АЛЮМОСИЛИКАТНЫЕ СТЕКЛЯННЫЕ КОМПОЗИЦИИ С УЛУЧШЕННОЙ ХИМИЧЕСКОЙ И МЕХАНИЧЕСКОЙ СТОЙКОСТЬЮ | 2012 |

|

RU2632084C2 |

| ЩЕЛОЧНОЗЕМЕЛЬНЫЕ АЛЮМОСИЛИКАТНЫЕ СТЕКЛЯННЫЕ КОМПОЗИЦИИ С УЛУЧШЕННОЙ ХИМИЧЕСКОЙ И МЕХАНИЧЕСКОЙ СТОЙКОСТЬЮ | 2012 |

|

RU2691186C2 |

| СТОЙКИЕ К РАССЛАИВАНИЮ СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ | 2013 |

|

RU2674269C2 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, И СТЕКЛО, ПРИМЕНЯЕМОЕ В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2527627C9 |

| СТОЙКИЕ К РАССЛОЕНИЮ СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ С ТЕПЛОСТОЙКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2686799C2 |

| КОМПОЗИЦИИ СТЕКЛА С ПОВЫШЕННОЙ ХИМИЧЕСКОЙ И МЕХАНИЧЕСКОЙ СТОЙКОСТЬЮ | 2012 |

|

RU2652773C2 |

| ЗАЩИЩАЮЩАЯ ОТ ИЗЛУЧЕНИЯ БЛИЖНЕГО ИНФРАКРАСНОГО ДИАПАЗОНА ПРОЗРАЧНАЯ СТЕКЛОКЕРАМИКА | 2017 |

|

RU2747856C2 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ПРИМЕНЕНИЕ Е-СТЕКЛА В КАЧЕСТВЕ СТЕКЛЯННОГО УПЛОТНИТЕЛЯ В БАТАРЕЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2489778C9 |

Изобретение относится к упрочненной стеклянной емкости для фармацевтики. Технический результат – исключение любой возможности нарушения целостности фармпрепарата. Упрочненная стеклянная емкость проходит процесс упрочнения, который создает сжатие у поверхности и растяжение внутри стенки емкости. Процесс упрочнения разработан так, что растяжение внутри стенки является достаточно большим для обеспечения разрушения емкости в случае, если стерильности угрожает сквозная трещина. Центральное растяжение является большим или равным пороговому напряжению растяжения примерно в 15 МПа. Плотность накопленной энергии упругости вычисляется по формуле (CT2/E) ⋅ (t-2DOL)⋅(1-ν) и равна или больше чем 3,0 МПа⋅мкм, где СТ - напряжение растяжения (МПа), Е - модуль Юнга стекла, t - толщина стенки емкости (мм), DOL - глубина слоя (мм), на которой напряжение меняется с положительного (сжатие) на отрицательное (растяжение), и ν - коэффициент Пуассона стекла. 2 н. и 13 з.п. ф-лы, 9 ил., 1 табл.

1. Емкость, включающая в себя стекло, при этом емкость имеет стенку емкости, имеющую толщину, первую поверхность и вторую поверхность, стекло имеет первую область под напряжением сжатия, при этом первая область проходит от, по меньшей мере, одной из первой поверхности, и второй поверхности на глубину слоя в стекле, и вторую область под напряжением растяжения, при этом вторая область проходит от глубины слоя, напряжение растяжения является большим или равным пороговому напряжению растяжения примерно в 15 МПа и плотность накопленной энергии упругости, вычисленная согласно уравнению (CT2/E)⋅(t-2DOL)⋅(1-ν), равна или больше чем 3,0 МПа⋅мкм, где

СТ - напряжение растяжения (МПа),

Е - модуль Юнга стекла,

t - толщина стенки емкости (мм),

DOL - глубина слоя (мм), на которой напряжение меняется с положительного (сжатие) на отрицательное (растяжение), и

ν - коэффициент Пуассона стекла.

2. Емкость по п.1, в которой пороговое напряжение растяжения является достаточным, чтобы обеспечить возможность самораспространения фронта трещины через толщину от первой поверхности до второй поверхности, самораспространение фронта трещины от первой поверхности до второй поверхности дополнительно включает в себя самораспространение фронта трещины вбок, по меньшей мере, по первой поверхности, и самораспространение фронта трещины делает емкость непригодной для использования по ее назначению.

3. Емкость по п.2, в которой самораспространение фронта трещины от первой поверхности до второй поверхности дополнительно включает в себя разветвление фронта трещины, по меньшей мере, по первой поверхности.

4. Емкость по п.1, в которой плотность накопленной энергии упругости, вычисленная согласно уравнению (CT2/E)⋅(t-2DOL)⋅(1-ν), равна или больше чем 9,5 МПа⋅мкм.

5. Емкость по любому из пп. 1-4, в которой пороговое напряжение растяжения является большим или равным примерно 30 МПа.

6. Емкость по любому из пп. 1-4, в которой напряжение сжатия составляет, по меньшей мере, примерно 200 МПа, и глубина слоя составляет, по меньшей мере, примерно 30 мкм.

7. Емкость по любому из пп. 1-4, в которой толщина составляет вплоть до примерно 6 мм.

8. Емкость по любому из предыдущих пунктов, в которой толщина находится в диапазоне от примерно 0,3 мм до примерно 2,0 мм.

9. Емкость по любому из пп. 1-4, в которой стекло включает в себя ламинат, при этом ламинат включает в себя первое стекло, расположенное на первой поверхности, и второе стекло, расположенное между первым стеклом и второй поверхностью и по соседству с первым стеклом, и первое стекло имеет первый коэффициент теплового расширения, а второе стекло имеет второй коэффициент теплового расширения, и первый коэффициент теплового расширения является меньшим, чем второй коэффициент теплового расширения.

10. Емкость по любому из пп. 1-4, в которой стекло включает в себя ламинат, при этом ламинат включает в себя первое стекло, расположенное на первой поверхности, и второе стекло, расположенное между первым стеклом и второй поверхностью, и по соседству с первым стеклом, в которой первое стекло имеет первый модуль Юнга, а второе стекло имеет второй модуль Юнга, и первый модуль Юнга является большим, чем второй модуль Юнга.

11. Емкость по любому из пп. 1-4, в которой первая область включает в себя высокомодульное покрытие.

12. Емкость по любому из пп. 1-4, в которой стекло включает в себя стекло из щелочного алюмосиликата.

13. Способ изготовления стеклянного изделия, при этом способ включает в себя:

создание стекла, при этом стекло имеет первую поверхность и вторую поверхность, разделенные толщиной;

формирование первой области на, по меньшей мере, одной поверхности стекла, первая область проходит от, по меньшей мере, одной из первой поверхности, и второй поверхности на глубину слоя в стекле, и первая область находится под напряжением сжатия; и

формирование второй области под напряжением растяжения, по меньшей мере, примерно в 15 МПа, при этом вторая область проходит от глубины слоя, причем плотность накопленной энергии упругости, вычисленная согласно уравнению (CT2/E)⋅(t-2DOL)⋅(1-ν), равна или больше чем 3,0 МПа⋅мкм, где

СТ - напряжение растяжения (МПа), причем напряжение растяжения является достаточным, чтобы обеспечить возможность самораспространения фронта трещины от первой поверхности до второй поверхности и вбок, по меньшей мере, по первой поверхности,

Е - модуль Юнга стекла,

t - толщина стенки емкости (мм), и

DOL - глубина слоя (мм), на которой напряжение меняется с положительного (сжатие) на отрицательное (растяжение), и

ν - коэффициент Пуассона стекла.

14. Способ по п.13, в котором самораспространение фронта трещины от первой поверхности до второй поверхности дополнительно включает в себя разветвление фронта трещины, по меньшей мере, по первой поверхности.

15. Способ по п.13 или 14, в котором самораспространение фронта трещины от первой поверхности до второй поверхности и вбок, по меньшей мере, по первой поверхности делает стеклянное изделие непригодным для использования по его назначению.

| WO 2000047529 A1, 17.08.2000 | |||

| КОЛБА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ, СТОЙКАЯ К НАПРАВЛЕННОМУ ВНУТРЬ ВЗРЫВУ | 1997 |

|

RU2177188C2 |

| US 3574045 A1, 06.04.1971 | |||

| US 20110289975 A1, 01.12.2011 | |||

| US 4842630 A1, 27.06.1989. | |||

Авторы

Даты

2017-06-30—Публикация

2013-02-28—Подача