Предметом изобретения является многослойный акустический и/или армирующий нетканый материал.

В качестве исходной точки для использования понятия «нетканый материал» как синонима для акустического и/или армирующего нетканого материала определенно может рассматриваться публикация DE 1062206 C. Из него можно позаимствовать то, что в качестве конечных продуктов, которые получаются нанесением образующих пленку склеивающих материалов на основе водных дисперсий на волокнистые холсты из синтетических и природных волокон и последующей сушкой при повышенной температуре, получают так называемые нетканые материалы. До этого склеенные посредством связующего волокнистые холсты обозначались как пропитанные волокнистые материалы, полотна в виде искусственной кожи или покрытые резиной содержащие волокно полотна и подобное; скрепленные иглопробиванием волокнистые холсты - как иглопробивные войлоки. Сформированные из слоев нетканого холста продукты причисляют к нетканым материалам, а не к ватам, если происходит не только поверхностное скрепление, но также и внутреннее обширное или если предпочтительно только лишь близкий к поверхности слой полностью и равномерно скреплен и откаландрирован. Для различения войлоков и нетканых материалов дается ссылка на DIN 61 205 (в 2006 аннулирован без замены), в котором в качестве отличий между войлоком и прошедшим иглопробивание войлоком (иглопробивным войлоком) или, соответственно, прошедшим иглопробивание нетканым материалом (иглопробивным нетканым материалом), у первого указывается необходимое применение свойлачивающихся волокон. Различение между иглопробивным войлоком и иглопробивным нетканым материалом осуществляется на основе плотности. На этом основании изделия с плотностью <0,15 г/см3 причисляются к нетканым материалам, остальные с равной или более высокой плотностью - к иглопробивным войлокам.

Это различение иглопробивного войлока и иглопробивного нетканого материала уже больше не предпринималось в преемственном стандарте DIN EN 29 092:1992. Из нетканых материалов были лишь удалены полученные мокрым валянием войлоки. Далее идет новейший, действующий для определения нетканых материалов стандарт DIN EN ISO 9092.

Способы скрепления нетканого холста, т.е. преобразования волокнистого холста в нетканый материал путем производства более прочного соединения между волокнами, каковое имеется в нетканом холсте, подразделяются зачастую на механические, химические и термические.

В механических способах скрепления соединение волокон создается путем фрикционного замыкания или путем комбинации фрикционного и геометрического замыкания.

При связывании с фрикционным замыканием путем уплотнения нетканого холста снижается расстояние между соседними волокнами по сравнению с таковым в нетканом холсте. Этим повышается сцепление волокон друг с другом, и могут передаваться большие силы. Сопротивление нетканого холста деформации становится выше; он становится прочнее. Уплотнение может быть достигнуто путем усадки всех волокон или части, если волокна способны усаживаться при воздействии тепла и/или средства для набухания. Образуются уплотненные нетканые материалы или нетканые материалы, уплотненные набуханием. Также уплотнение может проводиться путем прессования (чаще всего каландрами) или валяния, при котором волокна нетканого холста должны обладать свойлачиваемостью и с помощью одновременного термического, химического и механического воздействия свойлачиваться между собой. Путем валяния получаются войлоки или, соответственно, свалянные нетканые материалы.

У полученных путем комбинации соединения с фрикционным и геометрическим замыканием нетканых материалов волокна нетканого холста сплетаются друг с другом с помощью механических воздействий.

Это сплетение волокон и, тем самым, уплотнение и скрепление нетканого холста, может происходить иглопробиванием, когда множество специальных, расположенных в игольной доске или игольной головке иголок (иглы с зазубринами, иглы-вилки) вонзается и выдергивается. Получаются иглопробивные нетканые материалы. Этот вид скрепления может осуществляться как для нетканых холстов из прядильных волокон, так и из элементарных волокон.

При применении пазовых игл для прокалывания нетканого холста могут быть «заделаны» волоконные пучки, т.е. они принимают петлеобразные расположения («петли»). Для этого используются нетканые холсты поперечного расположения из прядильных волокон. Вязально-прошивным методом получаются волоконные нетканые материалы, такие как, например, Малифлис(Malivlies) (Википедия, ключевое слово нетканый материал, 11.02.2016/Wikipedia, Stichwort Vliesstoff, 11.02.2016).

По DIN 61 210 нетканые материалы определяются как «плоские полотна, которые полностью или большей частью состоят из волокон». Определяющие характер нетканого материала волокна «расположены беспорядочно или ориентировано в определенных направлениях». Соединение между отдельными волокнами происходит с геометрическим замыканием (сплетение) или с силовым замыканием (склеивание). (Буркхард Вульфхорст, Текстильные способы изготовления, Мюнхен, Вена: Хазер 1998, с. 167-186/Burkhard Wulfhorst, Textile Fertigungsverfahren, München, Wien: Hanser 1998, S. 167 bis 186).

В автотранспортных средствах, в частности, в пассажирском салоне и багажном отсеке применяются термоформуемые акустические и/или армирующие нетканые материалы. В большинстве это неплотно спрессованные, дуропластически или термопластически соединенные текстильно-волоконные нетканные материалы, а также комбинации из слоев пеноматериала и/или нетканого материала с одинаковыми или различными гидродинамическими сопротивлениями. Кроме того, находят применение и так называемые нетканые материалы потока, чтобы целенаправленно настраивать акустику. Для воздействия на звукопоглощающую способность в сочетании со стойкостью к вытаптыванию, в обшивках пола между непосредственными верхними слоями и обусловленными процессом плотными и тяжелыми слоями или, соответственно, изоляцией, помещают пористые, проходимые для воздуха и, тем самым, проходимые для звука, слои. Здесь в качестве пористых, проходимых для воздуха и, тем самым, проходимых для звука слоев находят применение нетканые холсты из полиэстера и смешанного волокна. На стойкость к вытаптыванию влияют посредством содержания бикомпонентных волокон (BiCo) в нетканых материалах.

У структур материала для передней панели часто находят применение однослойные нетканые материалы, многослойные нетканые материалы и нетканые материалы с пенной подложкой.

Нетканые материалы и/или комбинации нетканых материалов преимущественно используются в боковых обшивках, обшивках задних дверей и ниш для запасного колеса, а также в багажном отсеке.

DE 10 2007 033 635 A1 описывает фасонную деталь из нетканого материала для транспортных средств. Фасонную деталь из нетканого материала получают из заготовки нетканого материала, которая состоит из нескольких, лежащих друг над другом слоев ватки, которые различно выполнены по отношению друг к другу. Каждой слой ватки выполнен из смеси волокон, образующих структуру, с одной стороны, и образующих матрицу волокон, с другой стороны. При тепловой обработке с определенной температурой плавятся только образующие матрицу волокна, но не образующие структуру волокна. Для улучшения механических и акустических свойств фасонной детали предлагается образующие матрицу волокна по меньшей мере в том слое ватки, из которых в случае дальнейшего применения создают обратную сторону готовой фасонной детали, снабдить более низкой вязкостью расплава и/или большим индексом расплава, чем другие слои ватки.

WO 2007/090479A1 касается способа получения поглощающих звук фасонных деталей, в частности, для использования в качестве обшивок приборной панели транспортного средства или в качестве подкладки для ковриков транспортного средства. Способ включает в себя, в основном, следующие этапы: пневматическое нанесение различных материалов, по меньшей мере, включающих вновь изготовленные и/или прошедшие вторичную переработку термопластичные, формируемые из расплава волокна, прошедшие вторичную переработку частицы пеноматериала и прошедшие вторичную переработку частицы тяжелого слоя, на ленточный транспортер или на плоскость таким образом, что из материалов образуется плоское полотно в форме коврика, нагревание и прессование нагретого плоского полотна, причем заданные области плоского полотна уплотняются с разным усилием.

TR 200803410 касается способа повторного использования относительно грубых материалов-отходов, например, текстильных отходов от способа производства деталей автомобиля, а также продуктов, которые из этого изготовляют. Способ отличается тем, что материалы-отходы дробят на относительно маленькие куски. Этот измельченный продукт затем наносят на подложку. Затем на поверхность материала-отхода наносится верхний слой другого исходного материала, и слои соединяются друг с другом. В TR 200906997 описывается аналогичный способ, в котором дополнительно наносится дополнительный жесткий слой.

В противоположность этому, задача настоящего изобретения состоит в предоставлении многослойного акустического и/или армирующего нетканого материала, в частности, для автотранспортных средств с особыми акустическими свойствами с применением известного измельченного продукта от получения содержащих волокна изделий в секторе автотранспортных средств совместно с соответствующими термопластичными пылевыми отходами, которые до сих пор не находили применения.

Вышеназванная задача решается в первой форме исполнения с помощью многослойного иглопробивного акустического и/или армирующего нетканого материала, включающего два внешних покровных нетканых материала, а именно:

а) первый покровный нетканый материал, состоящий из ПЭ-клеящегося нетканого материала с поверхностной плотностью от 30 г/м2 до 200 г/м2, предпочтительно, от 50 г/м2 до 150 г/м2, и второй покровный нетканый материал, состоящий из ПП/ПЭТ-нетканого материала с поверхностной плотностью от 50 г/м2 до 250 г/м2, предпочтительно, от 80 г/м2 до 200 г/м2, или

b) оба покровных нетканых материала являются, соответственно, ПП/ПЭТ-нетканым материалом с поверхностной плотностью от 100 г/м2 до 800 г/м2, предпочтительно, от 300 г/м2 до 600 г/м2,

соответственно с расположенным между внешними покровными неткаными материалами слоем из измельченного продукта с поверхностной плотностью от 250 г/м2 до 700 г/м2 из ПЭ, ПЭТ, ПП, многокомпонентного(BiCo)-волоконного материала,

который отличается тем, что

измельченный продукт содержит от 5 вес.% до 50 вес.%, предпочтительно от 10 вес.% до 40 вес.%, в пересчете на пылевые отходы измельченного продукта из восстановленного хлопка, ПЭТ и многокомпонентных (BiCo) волокон.

При этом ПЭ означает полиэтиленгомополимер, при необходимости, полиэтиленкополимер с преимущественной долей полиэтилена.

ПП означает полипропиленгомополимер, при необходимости, полипропиленкополимер с преимущественной долей полипропилена.

ПЭТ означает полиэстер, в частности, полиэтилентерефталат. При этом BiCo означает двух- или многокомпонентные волокна.

Таким образом, существенным признаком настоящего изобретения является применение пыли или, соответственно, пылевых отходов производства текстильных и нетекстильных производств, в частности, деталей автотранспортных средств, которые до настоящего времени не подавались на повторное использование, а отправлялись на утилизацию (например, на сжигание).

Следующая предпочтительная альтернативная форма исполнения настоящего изобретения состоит в многослойном иглопробивном акустическом и/или армирующем нетканом материале, который отличается тем, что между верхним в направлении игл покровным нетканым материалом и слоем из измельченного продукта/пыли расположена ПЭ/ПА/ПЭ-пленка с общей толщиной от 40 мкм до 150 мкм, в частности, от 60 мкм до 100 мкм.

Следующая предпочтительная форма исполнения настоящего изобретения состоит также в многослойном иглопробивном акустическом и/или армирующем нетканом материале, который отличается тем, что между верхним в направлении игл покровным нетканым материалом со слоем из измельченного продукта/пыли и нижним покровным нетканым материалом расположена ПЭ/ПА/ПЭ-пленка с общей толщиной от 40 мкм до 150 мкм, в частности, от 60 мкм до 100 мкм.

Особо предпочтительным в смысле настоящего изобретения является многослойный акустический и/или армирующий нетканый материал, который отличается тем, что один из покровных нетканых материалов включает в себя пленочный нетканый материал из ПЭТ-ПЭ/ПА/ПЭ, и его ПЭ-сторона обращена к измельченному продукту.

Далее предпочтительным в смысле настоящего изобретения является многослойный акустический и/или армирующий нетканый материал, который отличается тем, что оба покровных нетканых материала включают в себя соответственно пленочный нетканый материал из ПЭТ-ПЭ/ПА/ПЭ и его ПЭ-стороны обращены соответственно к измельченному продукту.

Кроме того, предпочтительным в смысле настоящего изобретения является многослойный акустический и/или армирующий нетканый материал, который отличается тем, что ПЭ/ПА/ПЭ-пленку или, соответственно, пленочный нетканый материал из ПЭТ-ПЭ/ПА/ПЭ микроперфорируют при иглопробивании (in-line) итоговый композита.

Далее предметом настоящего изобретения является соответствующий способ получения многослойного акустического и/или армирующего нетканого материала, как определено выше, который отличается тем, что определенный выше измельченный продукт с размером зерна в диапазоне от 1 мм до 8 мм, в частности от 2 мм до 3 мм, который имеет пылевые отходы с размером зерна от 1 мкм до 1 мм, насыпают на первый покровный нетканый материал и затем наносят второй покровный нетканый материал, в частности, проводят сверху, и итоговый композит уплотняют и скрепляют иглопробиванием.

Особо предпочтительный способ в смысле изобретения отличается тем, что дополнительно под верхний покровный слой нетканого материала или на нижний покровный слой подводят ПЭ/ПА/ПЭ-пленку, и ПЭ/ПА/ПЭ-пленку микроперфорируют в процессе с помощью иглопробивания итогового композита.

Примеры исполнения:

В первом применении были размолоты 500 г/м2 измельченного продукта, содержащего ПЭТ, ПП и/или ПЭТ/соПЭТ-двухкомпонентные волокна, до размеров частиц 2 мм, и 20 вес.% пылевых отходов в пересчете на измельченный материал были насыпаны между ПП/ПЭТ-нетканым материалом с 150 г/м2, с одной стороны, и ПЭ-клеящимся нетканым материалом с 70 г/м2, с другой стороны, и этот композит был скреплен иглопробиванием.

В установке термоформования, имеющей стол для выкладывания, контактное нагревательное поле 1, контактное нагревательное поле 2, инструмент для формования, этот нетканый материал был каширован обычным ковровым покрытием Дилор(Dilour) (560 г/м2 ПЭТ, 80 г/м2 латекс, 80 г/м2 ПЭ-покрытие) и сформован в обшивку пола.

При этом ПЭ-клеящийся нетканый материал был накрыт ПЭ-ковровым покрытием.

При последующей проверке обшивки пола в соответствии со спецификацией, весь композит показал улучшенные свойства, в частности, в отношении жесткости при изгибе по сравнению с (не обработанным) ПЭТ-нетканым материалом.

Во втором применении была принята во внимание, в частности, регулировка сопротивления потока.

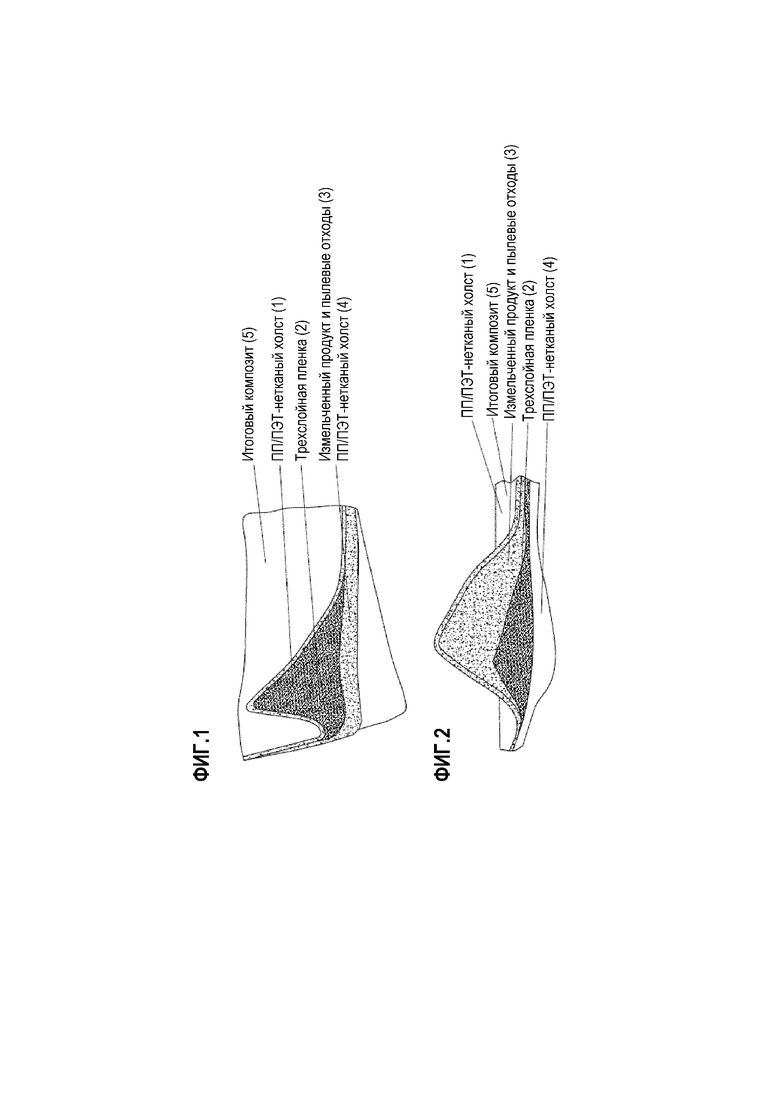

Во-первых, была изготовлена следующая структура материала (фиг.1): 200 г/м2 ПП/ПЭТ-покровный нетканый материал 1, трехслойная пленка (ПЭ/ПА/ПЭ) 2, измельченный продукт из ПЭТ, ПП, ПЭТ/коПЭТ-двухкомпонентных волокон 3, измельченных до размера частиц 2 мм, и 30 вес.% пылевые отходы 3 в пересчете на измельченный продукт , 100 г/м2 ПП/ПЭТ-нетканый материал 4. Этот итоговый композит 5 был скреплен иглопробиванием, причем с помощью этого этапа процесса была микроперфорирована трехслойная пленка 2.

В установке термоформования, содержащей стол для выкладывания, контактное нагревательное поле 1, контактное нагревательное поле 2, инструмент для формования, этот нетканый материал 5 был каширован ковровым покрытием Dilour (560 г/м2 ПЭТ, 80 г/м2 латекс, 80 г/м2 ПЭ-покрытие) и сформован в обшивку пола.

Сопротивление потоку итогового композита из коврового покрытия Dilour с нетканым материалом 5 составило 1004514 Нс/м-4.

Далее была изготовлена следующая структура материала (фиг.2): 200 г/м2 ПП/ПЭТ-покровный нетканый материал 1, измельченный продукт из ПЭТ, ПП, ПЭТ/соПЭТ-двухкомпонентных волокон 3, измельченных до размера частиц 2 мм, и 30 вес.% пылевые отходы 3 в пересчете на измельченный продукт, трехслойная пленка 2 (ПЭ/ПА/ПЭ) и 100 г/м2 ПП/ПЭТ-нетканый материал 4. Этот итоговый композит 5 был скреплен иглопробиванием, причем с помощью этого этапа процесса была микроперфорирована трехслойная пленка 2.

В установке термоформования, содержащей стол для выкладывания, контактное нагревательное поле 1, контактное нагревательное поле 2, инструмент для формования, и этот нетканый материал 5 был каширован ковровым покрытием Dilour (560 г/м2 ПЭТ, 80 г/м2 латекс, 80 г/м2 ПЭ-покрытие) и сформован в обшивку пола.

Сопротивление потоку итогового композита из коврового покрытия Dilour с нетканым материалом 5 составило 526222 Нс/м-4.

Благодаря различному расположению трехслойной пленки 2, ее микроперфорации (in-line) в процессе скрепления иглопробиванием итогового композита 5 и, тем самым, корреляции перфорирования (свободная доля дырок) - измельченный материал 3, можно влиять на сопротивление потоку.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ ПЕРФОРИРОВАННЫЙ ЗВУКОПОГЛОТИТЕЛЬ | 2013 |

|

RU2639594C2 |

| Текстильный многослойный теплоизолирующий материал для вкладного утепляющего чулка в зимнюю обувь | 2021 |

|

RU2774744C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| ДЕТАЛИ АВТОМОБИЛЯ | 2013 |

|

RU2625359C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ДВУХСЛОЙНЫХ ДЕТАЛЕЙ И ИЗГОТОВЛЕННАЯ ДЕТАЛЬ | 2013 |

|

RU2646932C2 |

| ПЕРЕДНЯЯ СТЕНКА | 2016 |

|

RU2712809C2 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| МНОГОСЛОЙНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1991 |

|

RU2023084C1 |

| Многослойный гибкий композитный текстильный материал для изготовления гигиенических стелек | 2021 |

|

RU2779086C1 |

| ЗВУКОПОГЛОЩАЮЩЕЕ НАСТЕННОЕ ПОКРЫТИЕ | 2012 |

|

RU2608407C2 |

Изобретение относится к многослойному акустическому и/или армирующему нетканому материалу. Материал включает два внешних покровных нетканых материала: а) покровный нетканый материал, состоящий из ПЭ-клеящегося нетканого материала с поверхностной плотностью от 30 до 200 г/м2, и нетканый материал, состоящий из ПП/ПЭТ-нетканого материала с поверхностной плотностью от 50 г/м2 до 250 г/м2, b) оба покровных нетканых материала являются ПП/ПЭТ-нетканым материалом с поверхностной плотностью от 100 до 800 г/м2, соответственно с расположенным между внешними покровными неткаными материалами слоем из измельченного продукта с поверхностной плотностью от 250 до 700 г/м2 из ПЭ, ПЭТ, ПП, многокомпонентного(BiCo)-волоконного материала, при этом измельченный продукт содержит от 5 до 50 вес.%, в пересчете на пылевые отходы измельченного продукта из восстановленного хлопка, ПЭТ и многокомпонентных (BiCo) волокон. Изобретение обеспечивает создание многослойного акустического и/или армирующего нетканого материала, в частности, для автотранспортных средств с особыми акустическими свойствами с применением известного измельченного продукта от получения содержащих волокна изделий в секторе автотранспортных средств совместно с соответствующими термопластичными пылевыми отходами, которые не подавались на повторное использование, а отправлялись на утилизацию, т.е до сих пор не находили применения. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Многослойный иглопробивной акустический и/или армирующий нетканый материал (5), включающий два внешних покровных нетканых материала (1 и 4), а именно:

а) первый покровный нетканый материал, состоящий из ПЭ-клеящегося нетканого материала с поверхностной плотностью от 30 г/м2 до 200 г/м2, предпочтительно от 50 г/м2 до 150 г/м2, и второй покровный нетканый материал (4), состоящий из ПП/ПЭТ-нетканого материала с поверхностной плотностью от 50 г/м2 до 250 г/м2, предпочтительно от 80 г/м2 до 200 г/м2, или

b) оба покровных нетканых материала (1 и 4) являются соответственно ПП/ПЭТ-покровным нетканым материалом с поверхностной плотностью от 100 г/м2 до 800 г/м2, предпочтительно от 300 г/м2 до 600 г/м2,

и расположенный соответственно между покровными неткаными материалами (1 и 4) слой из измельченного продукта (3) с поверхностной плотностью от 250 г/м2 до 700 г/м2 из ПЭ, ПЭТ, ПП, двухкомпонентных волокон и многокомпонентного волоконного материала,

отличающийся тем, что

измельченный продукт (3) содержит от 5 вес.% до 50 вес.%, предпочтительно от 10 вес.% до 40 вес.% в пересчете на измельченный продукт пылевых отходов (3) из восстановленного хлопка, ПЭТ и двухкомпонентных волокон.

2. Многослойный иглопробивной акустический и/или армирующий нетканый материал (5) по п. 1, отличающийся тем, что между верхним в направлении игл покровным нетканым материалом (1) и слоем из измельченного продукта/пыли (3) расположена ПЭ/ПА/ПЭ-пленка (2) общей толщиной от 40 мкм до 150 мкм, в частности от 60 мкм до 100 мкм.

3. Многослойный иглопробивной акустический и/или армирующий нетканый материал (5) по п. 1 или 2, отличающийся тем, что между верхним в направлении игл покровным нетканым материалом (1) со слоем из измельченного продукта/пыли (3) и нижним покровным нетканым материалом (4) расположена ПЭ/ПА/ПЭ-пленка (2) с общей толщиной от 40 мкм до 150 мкм, в частности от 60 мкм до 100 мкм.

4. Многослойный акустический и/или армирующий нетканый материал (5) по одному из пп. 1-3, отличающийся тем, что по меньшей мере один или оба покровных нетканых материала (1 или 4) включают в себя пленочный нетканый материал из ПЭТ-ПЭ/ПА/ПЭ, ПЭ-сторона которых обращена к измельченному материалу.

5. Многослойный акустический и/или армирующий нетканый материал (5) по одному из пп. 1-4, отличающийся тем, что ПЭ/ПА/ПЭ-пленка (2) и/или пленочный нетканый материал из ПЭТ-ПЭ/ПА/ПЭ микроперфорирован.

6. Способ получения многослойного акустического и/или армирующего нетканого материала (5) по одному из пп. 1-5, отличающийся тем, что измельченный продукт (3) с размером зерна в диапазоне от 1 мм до 8 мм, в частности от 2 мм до 3 мм, и пылевые отходы (3) с размером зерна от 1 мкм до 1 мм рассеивают на первый покровный нетканый материал (4) и затем подводят сверху второй покровный нетканый материал (1), итоговый композит (5) уплотняют и скрепляют иглопробиванием.

7. Способ по п. 6, отличающийся чем, что дополнительно под верхним покровным нетканым материалом (1) или над нижним покровным нетканым материалом (4) подводят по меньшей мере ПЭ/ПА/ПЭ-пленку (2) и с помощью иглопробивания итогового композита (5) (in-line) микроперфорируют ПЭ/ПА/ПЭ-пленку (2).

| WO 2014082869 A1, 05.06.2014 | |||

| DE 102006005369 B3, 19.07.2007 | |||

| DE 102007033635 A1, 11.12.2008 | |||

| WO 2007090479 A1,16.08.2007. |

Авторы

Даты

2020-04-23—Публикация

2017-02-17—Подача