Изобретение относится к легкой промышленности, в частности к производству нетканых материалов, и может быть использовано в качестве декоративно-акустического материала для облицовки стен в общественных зданиях, в кабинах машинистов различных транспортных средств, в воздуховодах и т.д. Акустические свойства материала определяются в основном составом материала, его плотностью и толщиной.

Известны слоистые нетканые звукоизоляционные материалы на основе искусственных минеральных волокон, в частности стекловолокон [1]. В таком материале слои извитого хаотически расположенного волокна неравномерной толщины чередуется со слоем из отрезков прямолинейного волокна равномерной толщины. Слои скреплены с помощью поликонденсированного связующего.

Недостатком таких материалов является достаточно сложный способ получения искусственных стекловолокон, которые сами по себе являются вредными, а использование извитых волокон и отрезков прямолинейных волокон повышает прочность, эластичность, впитывающую способность материала, но не акустические свойства.

Известен слоистый полимерный материал, полученный по способу [2], при котором сформированные волокнистые холсты с одновременным размещением между ними слоя пористого упругого наполнителя, армированного предварительно полиакрилонитрильными волокнами, скрепляют иглопрокалыванием. Недостатком таких материалов является низкий коэффициент звукопоглощения на всех диапазонах частот.

Известен нетканый многослойный материал, используемый для теплоизоляции и звукопоглощения [3] , который содержит слои холстопрошивных полотен из базальтовых супертонких волокон и расположенный между ними слой волокнистого холста, скрепленные вязально-прошивным способом.

Недостатком такого материала является его пожароопасность, а использование прошивных нитей создает дополнительные затраты на его изготовление.

Известен нетканый однослойный теплозвукоизоляционный материал [4], содержащий смесь поливинилхлоридных усадочных волокон и синтетических неусадочных волокон, представляющих собой смесь восстановленных волокон из отходов трикотажа, суконных и камвольных тканей, скрепленных иглопробивным способом.

Решение вопроса использования отходов в производстве нетканых материалов не решает проблемы улучшения акустических свойств в производстве теплозвукоизоляционных материалов. Кроме того, поверхностная плотность 950 г/м2 недостаточна для получения высокого коэффициента звукопоглощения. Материал предназначен прежде всего для теплоизоляции.

В нашей стране предприятия выпускают войлок из химических волокон (ТУ 17 РСФСР 35 3941-86) марки А толщиной 3-6 мм, который используется в качестве тепло-, звукоизоляционных материалов. Необходимую толщину, обеспечивающую высокие акустические свойства, достигают путем набора нескольких слоев (5, 10 и т. д. ) в зависимости от конструкции системы, которые соединяют клеевым способом, либо способом прошивки. Это в значительной степени затрудняет создание звукозащитной конструкции, т.к. проблема соединения слоев повышает материальные затраты, трудоемкость. Кроме того, наличие клея ухудшает акустические свойства.

Известен также многослойный звукоизоляционный материал, изготовленный по способу (5), в котором волокнистый холст соединяется методом иглопрокалывания с дополнительным слоем из полиэтиленовой пленки с образованием на ней ворсистого слоя, на который наносится клей.

Недостатком этого материала является использование клея, который нарушает звукопоглощающие свойства.

Наиболее близким по технической сущности является многослойный шумопоглощающий материал, включающий слой нетканого войлока из натуральных волокон, термопластичную пленку, соединенные между собой методом иглопрокалывания и, дополнительный слой из бумаги и пенополиуретана, соединенные любым способом, например, с помощью скрепок [6].

Недостатком такого материала является то, что указанный шумопоглощающий материал эффективен только в диапазоне частот 200-2000 Гц. Кроме того, необходимую толщину волокнистого слоя (15-30 см) достигают путем набора нескольких слоев нетканого войлока толщиной 3 мм, что с технологической точки зрения усложняет изготовление шумозащитной конструкции. Использование дефицитных материалов, а именно натуральных волокон как в войлоке, так и в бумаге, а также пенополиуретана является недостатком указанного материала.

Все перечисленные материалы, предназначенные для звукопоглощения, имеют общий недостаток - их нельзя использовать без облицовочного покрытия для внутренней отделки помещений. Проблема соединения облицовочного покрытия с звукопоглощающим материалом довольно сложная, а использование облицовочного покрытия, не ухудшающего эффективность конструкции, а на некоторых частотных диапазонах увеличивающая общий коэффициент звукопоглощения, оправдана не только с конструктивной, но и с акустической точки зрения.

Технический результат изобретения состоит в том, что создаваемый материал позволяет решить проблему соединения облицовочного покрытия со звукопоглощающим материалом, тем самым увеличивая общий коэффициент звукопоглощения. Кроме того, позволяет уменьшить трудоемкость изготовления материала и снизить использование дефицитного дорогостоящего натурального сырья.

Указанный результат достигается за счет того, что основной слой выполнен из малоусадочного поливинилхлоридного волокна поверхностной плотности 2000-4000 г/м2, а дополнительный слой представляет собой трехслойную структуру из полиамидных нитей при следующем соотношении слоев по толщине, мм Основной слой 15-30 Дополнительный 3-6 при этом иглопрокалывание осуществляют со стороны основного слоя на глубину не более 2/3 толщины материала.

Материалы для звукопоглощения должны быть рыхлые и довольно толстые, поэтому целесообразно для их изготовления использовать малоусадочные поливинилхлоридные волокна.

При использовании для этих целей высокоусадочных волокон в случае повышенных температур эксплуатации материал начинает изменять свою структуру, уплотняться и играет роль звукоизоляции, а не звукопоглощения. Кроме того, учитывая высокие гигиенические свойства, негорючесть, которые имеют большое значение при монтаже конструкции, нельзя исключать применение поливинилхлоридных волокон для изготовления звукопоглощающих материалов.

Реализация изобретения представляет возможность с минимальными трудозатратами создать основной слой волокнистого поглотителя в один-два приема, а поверхностная плотность материала 2000-4000 г/м2 обеспечивает оптимальную толщину (15-40 мм) для получения высокого коэффициента звукопоглощения. Увеличение поверхностной плотности, а следовательно, и толщины волокнистого поглотителя приводит к увеличению поглощения в области частот 250-500 Гц, не оказывая практически никакого влияния на эффективность конструкции в диапазоне частот 1000-2000 Гц, откуда следует, что увеличение поверхностной плотности выше 4000 г/м2 вряд ли необходимо.

Использование в качестве дополнительного слоя объемной трехслойной структуры из полиамидных нитей дает возможность выбора подходящего варианта облицовки, отвечающего не только требованиям дизайна (различие по цвету), применение которой оправдано как с конструктивной, так и с акустической точки зрения, поскольку она не вносит искажения в частотную характеристику коэффициента звукопоглощения основного слоя волокнистого поглотителя.

Увеличение толщины дополнительного слоя ведет к весьма небольшому увеличению поглощения в области высоких частот 1500-4000 Гц и может быть использовано в качестве декоративно-акустического материала для облицовки стен в общественных зданиях.

Соединение основного волокнистого поглотителя с дополнительным слоем декоративно-акустического материала производится методом иглопрокалывания. Для сохранения поверхности облицовочного материала и для обеспечения прочного соединения основного и дополнительного слоев иглопрокалывание осуществляют со стороны основного слоя на глубину не более чем на 2/3 толщины материала. Иглопрокалывание на глубину более 2/3 повреждает поверхность облицовочного материала, менее 2/3 не обеспечивает достаточную прочность соединения слоев.

П р и м е р. Из предварительно разрыхленного поливинилхлоридного волокна линейной плотности 0,68 текс, малоусадочного, длиной резки 65-70 мм (ТУ 6-06-СШ-86) формируют чесаный холст, например, на чесальной машине марки Ч-11-80Ш с продольным расположением волокон.

Затем холст предварительно прокалывают на иглопробивной машине марки ИМ-041 при следующих параметрах: Плотность прокалы- вания, 1/см2..... 1,65 Глубина прокалыва- ния, мм....... 8 Подача на прокол, мм...... 6 Проекционная плот- ность игл на 1 п.м..... 111 Тип иглы....... 60-72-222 Прокалывание - одностороннее Поверхностная плотность, г/м2.... 1000-2000

Два предварительно уплотненных на иглопробивной машине слоя накладывают друг на друга непроколотыми сторонами и соединяют иглопрокалыванием при следующих параметрах: Плотность прокалывания, 1/см2...... 1,65 Глубина прокалыва- ния, мм........ 10-14 Тип иглы.... 180-75-110 круглое сечение лезвия без зазубрин Поверхностная плотность, г/м2,....... 2000-4000

В качестве облицовочного слоя используют ткань объемную декоративно-акустическую толщиной 3 мм по ТУ 17 УССР 2-106-91.

На облицовочный слой накладывают слой основного звукопоглотителя и прокалывают и осуществляют прокалывание со стороны последнего при следующих параметрах: Плотность прокалывания, 1/см2.....30 Глубина прокалывания, мм... .... 20 Подача на прокол, мм........ 8 Проекционная плотность игл, на 1 п. м..... 1000

Коэффициент звукопоглощения определяют при нормальном падении звуковой волны в интерферометре по стандартной методике по ГОСТ 16297-80 "Материалы звукоизоляционные и звукопоглощающие. Методы испытаний в частотном диапазоне 250-4000 Гц. Образцы материала располагаются в приставке интерферометра вплотную к жесткому основанию.

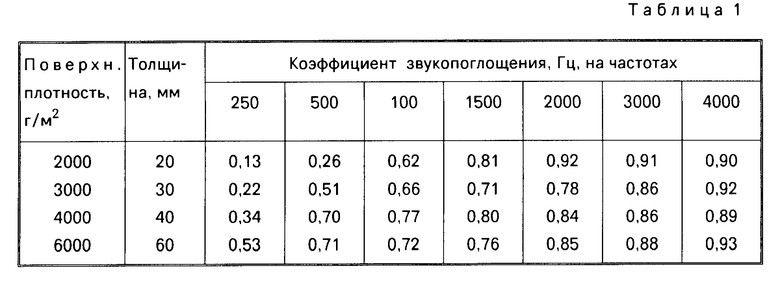

В табл. 1 представлен коэффициент звукопоглощения основного слоя волокнистого поглотителя разной толщины из поливинилхлоридного волокна.

Как видно из данных табл. 1, с увеличением поверхностной плотности, а следовательно, и толщины коэффициент звукопоглощения увеличивается, но при толщине более 30 мм увеличивается поглощение только в области частот 250-500 Гц, не оказывая практически никакого влияния на эффективность поглощения в диапазоне частот 1000-2000 Гц. Отсюда следует, что увеличение толщины волокнистого поглотителя вряд ли необходимо и можно вполне ограничиться слоем 40 мм.

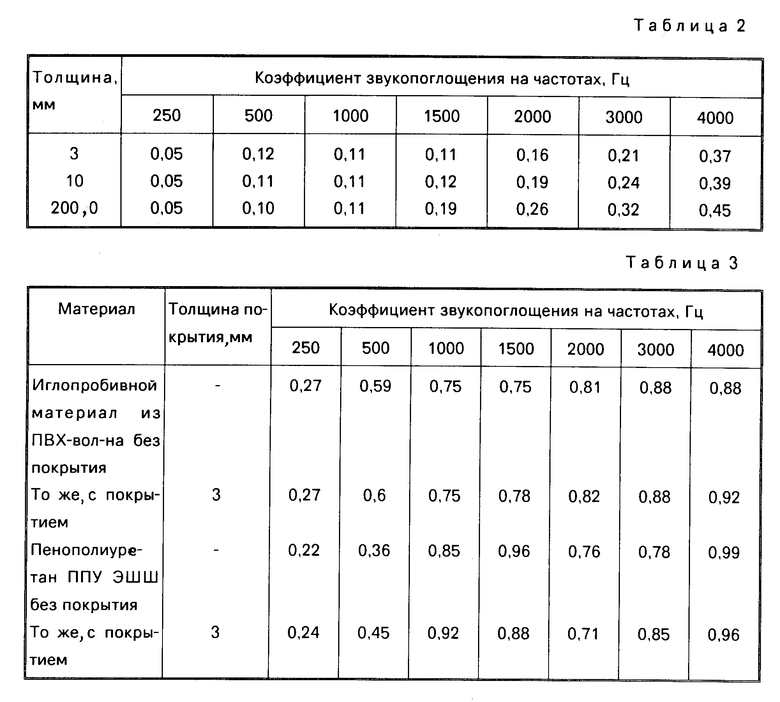

В табл. 2 представлен коэффициент звукопоглощения дополнительного слоя различной толщины.

Как видно из данных табл. 2, с увеличением толщины дополнительного слоя наблюдается сравнительно небольшое поглощение в области высоких частот.

В табл. 3 представлен коэффициент звукопоглощения иглопробивного материала из малоусадочного поливинилхлоридного волокна с облицовочным покрытием из объемной декоративно-акустической ткани из полиамидных нитей. Общая толщина конструкции 40 мм. Толщина дополнительного облицовочного слоя 3 мм. Сравнительные испытания с прототипом проводились по основному слою поглотителя с одним и тем же дополнительным облицовочным слоем.

Что касается сравнительных испытаний предлагаемого материала и эластичного пенополиуретана, то необходимо прежде всего отметить резко выраженный резонансный характер частотной зависимости коэффициента звукопоглощения эластичного пенополиуретана с высоким пиком на частоте 1000 Гц и провалом (0,71) на частоте 2000 Гц. Кривая звукопоглощения у предлагаемого материала более сглажена и коэффициент звукопоглощения на всем диапазоне частот увеличивается равномерно как без облицовочного покрытия так и с ним.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2004 |

|

RU2358246C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НЕТКАНОГО МАТЕРИАЛА | 1992 |

|

RU2036993C1 |

| МНОГОСЛОЙНЫЙ ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831233C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ ЗВУКОПОГЛОЩАЮЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2604839C2 |

| Нетканый фильтровальный материал для тонкой очистки воздуха | 1987 |

|

SU1633039A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2014 |

|

RU2575102C1 |

| Нетканый теплозвукоизоляционный материал | 1987 |

|

SU1535905A1 |

| Нетканый многослойный материал | 1987 |

|

SU1532623A1 |

| Звукопоглощающая слоистая конструкция | 2017 |

|

RU2754697C2 |

Использование: в качестве декоративно-акустического материала для облицовки стен в общественных зданиях, в кабинах машинистов различных транспортных средств. Сущность изобретения: материал состоит из основного слоя, выполненного из малоусадочного поливинилхлоридного волокна с поверхностной плотностью 2000-4000 г/кв. кв. м, и дополнительного, который представляет собой трехслойный объемный материал из полиамидных с полиэфирными при соотношении слоев по толщине, мм: основной слой 20-40, дополнительный слой 3-10. Иглопрокалывание осуществляют со стороны основного слоя на глубину не более 2/3 толщины материала. 3 табл.

МНОГОСЛОЙНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ, содержащий основной слой из волокнистого материала и дополнительный слой, соединенный иглопрокалыванием, отличающийся тем, что основной слой выполнен из малоусадочного поливинилхлоридного волокна с поверхностной плотностью 2000 - 4000 г/м2, дополнительный слой - в виде трехслойного объемного материала из полиамидных нитей или полиамидных с полиэфирными, при этом соотношение слоев по толщине составляет, мм: основного слоя 20 - 40, дополнительного 3 - 10, а иглопрокаливание осуществлено со стороны основного слоя на глубину не более 2/3 толщины материала.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Многослойный материал | 1974 |

|

SU515660A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1994-11-15—Публикация

1991-12-17—Подача