ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к улучшенному готовому катализатору гидроизомеризации, изготовленному из первого оксида алюминия с высоким объемом нанопор (далее для выражений «с высоким объемом нанопор», «высокий объем нанопор» используется аббревиатура ВОНП), имеющего широкое распределение размера пор (ШРРП), и второго оксида алюминия ВОНП, имеющего более узкое распределение размера пор (УРРП). Их комбинация дает базовый экструдат ВОНП, имеющий низкую плотность частиц по сравнению с обычными базовыми экструдатами. Данный базовый экструдат образован из двух оксидов алюминия ВОНП и молекулярного сита, подходящего для получения базового масла. Готовые катализаторы гидроизомеризации, использующие базовый экструдат ВОНП, дают смазочные базовые масла с более высокими выходами и качеством по сравнению с обычными катализаторами гидроизомеризации.+

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0002] Каталитическая гидрообработка относится к способам нефтепереработки, в которых углеводородное сырье приводят в контакт с водородом и катализатором при высокой температуре и давлении с целью удаления нежелательных примесей и/или превращения данного сырья в улучшенный продукт.

[0003] Гидроизомеризация является важным способом нефтепереработки, применяемым, чтобы каталитически депарафинизировать углеводородное сырье, чтобы улучшить низкотемпературные свойства фракций смазочного базового масла и топлива. Каталитическая депарафинизация удаляет длинноцепные н-парафины из сырья, которые, если их не удалять, оказывают отрицательное действие на температуры застывания и помутнения фракций; однако депарафинизация также снижает индекс вязкости (ИВ) фракции базового масла. Высокий ИВ необходим, чтобы обеспечить базовое масло с нечувствительностью к температурному диапазону, что означает, что базовое масло способно обеспечивать смазывающую способность и при низких, и при высоких температурах.

[0004] Желательно, чтобы нефтеперерабатывающие установки, выполняющие каталитическую депарафинизацию, максимизировали выходы и удовлетворяли спецификациям целевого продукта (ИВ, температура застывания) при минимизации температуры реактора (которая связана с расходом дорогостоящего водорода и снижением ИВ при более высоких температурах) и получения легких фракций (С4-).

[0005] Фракции дистиллята смазочного базового масла обычно называют дистиллятными маслами, например тяжелыми дистиллятными маслами, средними дистиллятными маслами и легкими дистиллятными маслами. Американский нефтяной институт (АРI) классифицирует готовые смазочные базовые масла на группы. Базовые масла II группы АРI имеют содержание насыщенных соединений 90 масс.% или больше, содержание серы не больше чем 0,03 масс.% и ИВ больше чем 80, но меньше чем 120. Базовые масла III группы АРI такие же, как базовые масла II группы за исключением того, что ИВ составляет, по меньшей мере, 120.

[0006] Как правило, обычные катализаторы гидроизомеризации образованы из (1), по меньшей мере, одного молекулярного сита, подходящего для гидроизомеризации длинноцепных н-парафинов; (2) связующего материала (также называемого "носителем"), такого как оксид алюминия, диоксид титана, диоксид кремния и т.д.; и (3) одного или нескольких металлов, активных в гидрировании/дегидрировании, выбранных из группы 6 и 8-10 периодической таблицы, в частности платины и палладия.

[0007] Есть два широких класса реакций, которые протекают в процессе гидроизомеризации. Первый класс реакций включает гидрирование/дегидрирование, в котором ароматические примеси удаляются из сырья путем насыщения. Второй класс реакций включает изомеризацию, в которой длинноцепные н-парафины изомеризуются в их разветвленные гомологи.

[0008] Катализаторы гидроизомеризации являются бифункциональными: гидрообработке способствует функция гидрирования, обеспечиваемая металлическими компонентами, а реакции изомеризации способствуют кислотные молекулярно-ситовые компоненты. Обе реакции нуждаются в присутствии водорода при высоком давлении.

[0009] Во время депарафинизации молекулы парафина (парафины с прямой цепью) подвергаются серии гидропревращений: гидроизомеризации, перераспределению ветвей и вторичной гидроизомеризации. Данный процесс начинается с увеличения степени разветвления путем последовательной гидроизомеризации, сопровождающейся перераспределением ветвей. Когда степень разветвления увеличивается, увеличивается возможность крекинга, что приводит к образованию топлив и снижению выхода смазки. Улучшение пористости катализатора гидроизомеризации способствует минимизации образования промежуточных частиц гидроизомеризации путем снижения времени пребывания и путем увеличения эффективности вымывания и, таким образом, снижает вероятность крекинга. Это приводит к усилению производительности гидроизомеризации.

[0010] Соответственно, в настоящее время существует потребность в катализаторе гидроизомеризации, который демонстрирует более высокую степень водородной эффективности и более высокие выход продукта и качество по сравнению с обычными катализаторами гидроизомеризации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0011] Настоящее изобретение касается улучшенного готового катализатора гидроизомеризации, изготовленного из базового экструдата с высоким объемом нанопор (ВОНП). Базовый экструдат ВОНП изготавливают из (1) первого оксида алюминия ВОНП, имеющего широкое распределение размера пор, (2) второго оксида алюминия ВОНП, имеющего узкое распределение размера пор, и (3) молекулярного сита, подходящего для получения базового масла. Изобретение также касается способа гидроизомеризации углеводородного сырья, в котором осуществляют контакт данного сырья с вышеуказанным катализатором гидроизомеризации, с получением гидроизомеризованного выходящего потока.

[0012] Готовые катализаторы гидроизомеризации, использующие новую комбинацию оксидов алюминия ВОНП, демонстрируют улучшенную водородную эффективность и большие выход продукта и качество по сравнению с обычными катализаторами гидроизомеризации, содержащими обычные оксидно-алюминиевые компоненты. Эта уникальная комбинация носителей дает готовый катализатор гидроизомеризации, который, в частности, подходит для гидрообработки плохого сырья.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

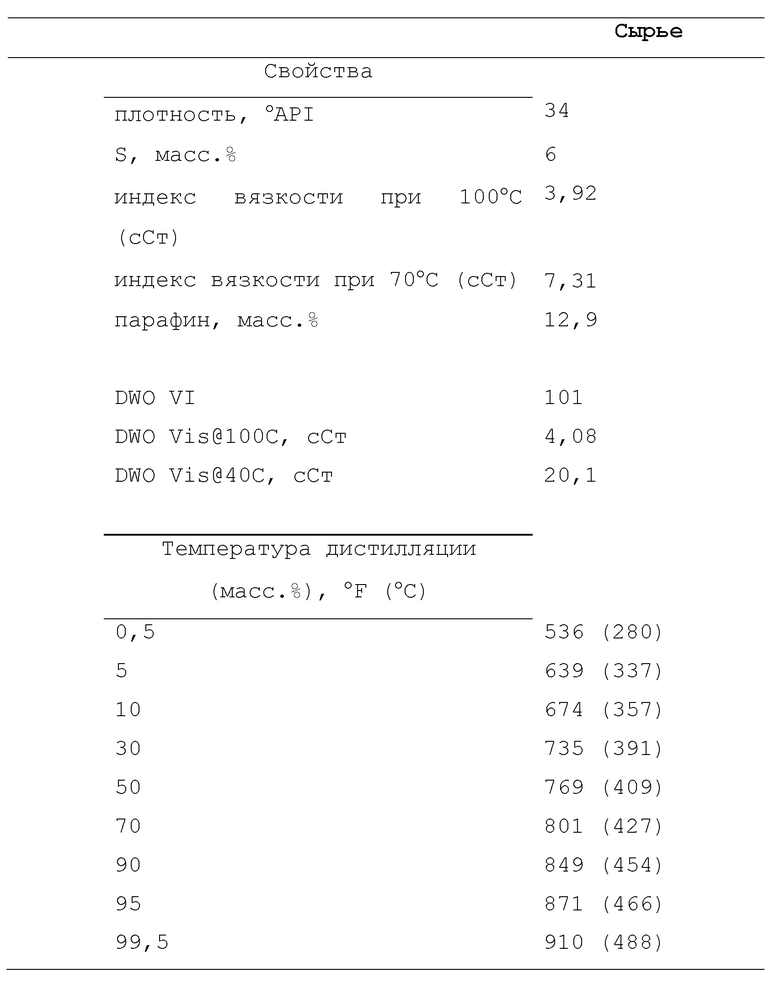

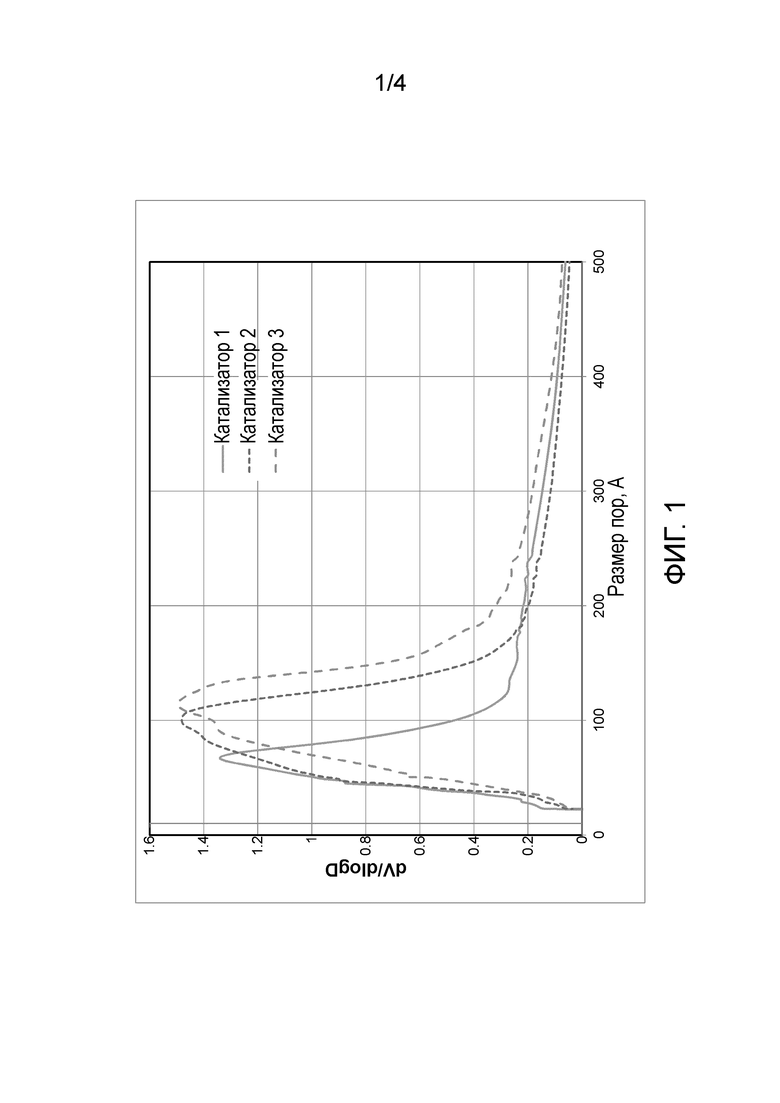

[0013] Фигура 1 представляет собой график распределения размера пор для трех катализаторов, описанных в нижеприведенных примерах.

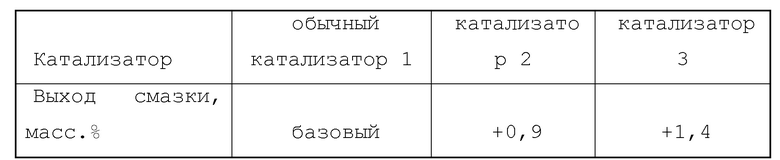

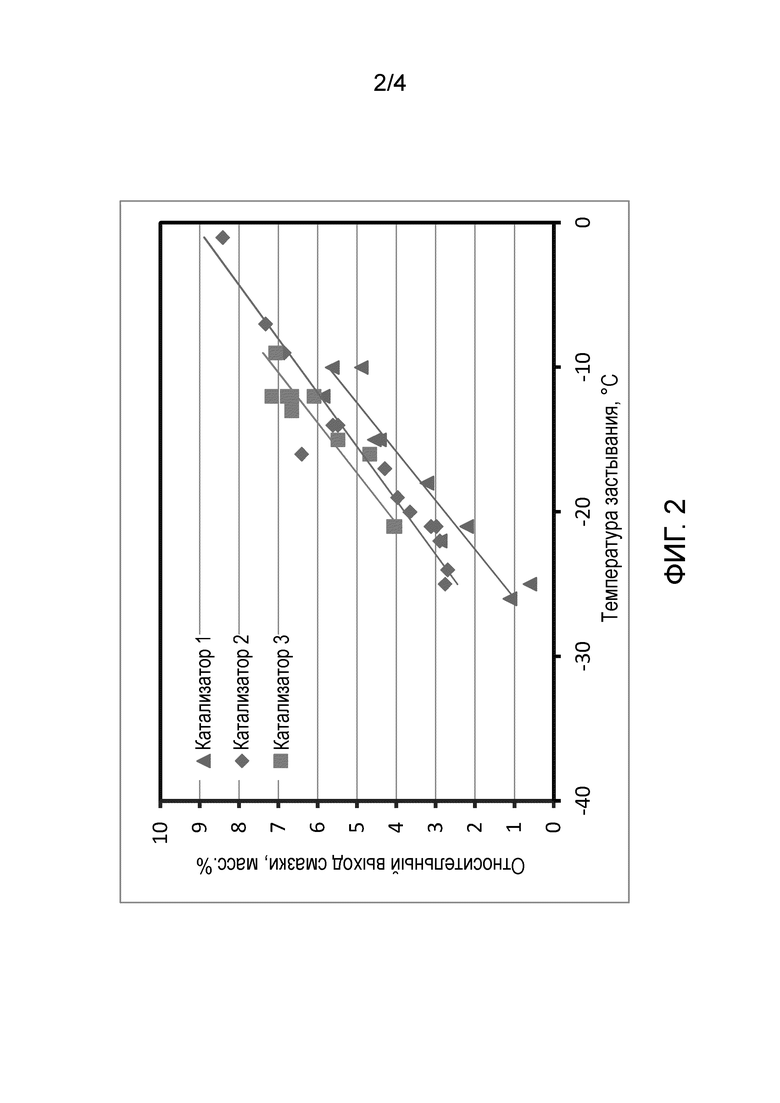

[0014] Фигура 2 представляет собой график выхода смазки как функции температуры застывания продукта для трех описанных катализаторов.

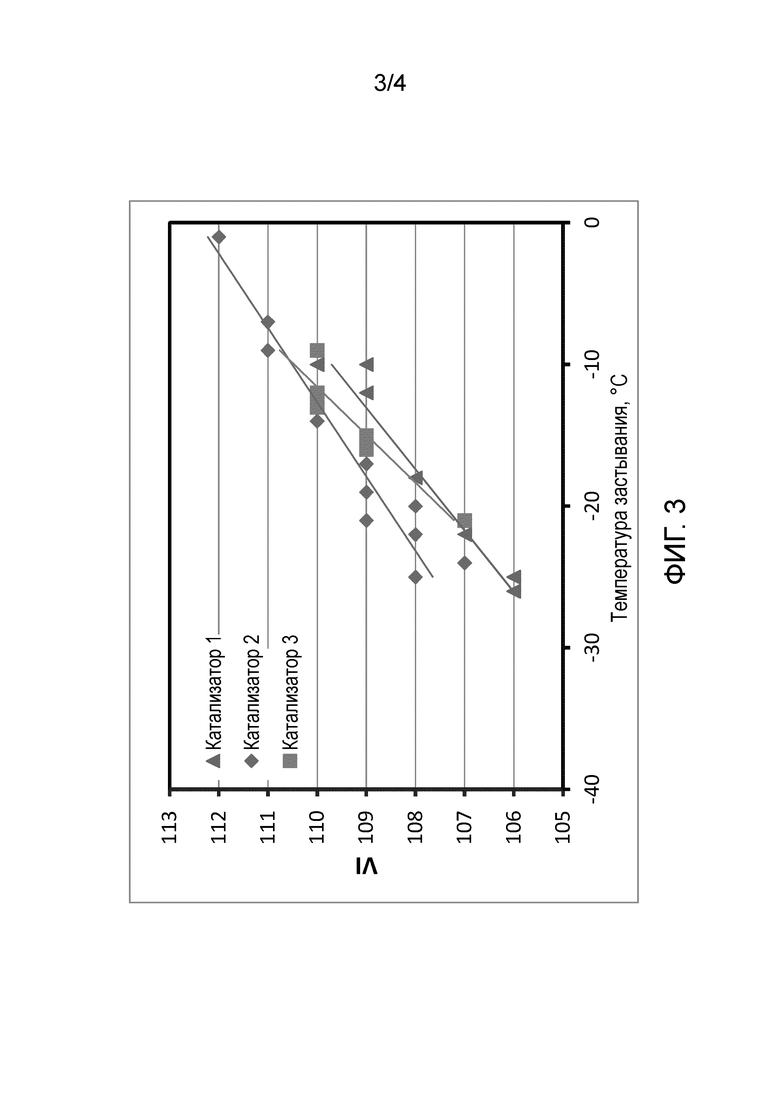

[0015] Фигура 3 представляет собой график индекса вязкости (ИВ) как функции температуры застывания продукта для данных трех катализаторов.

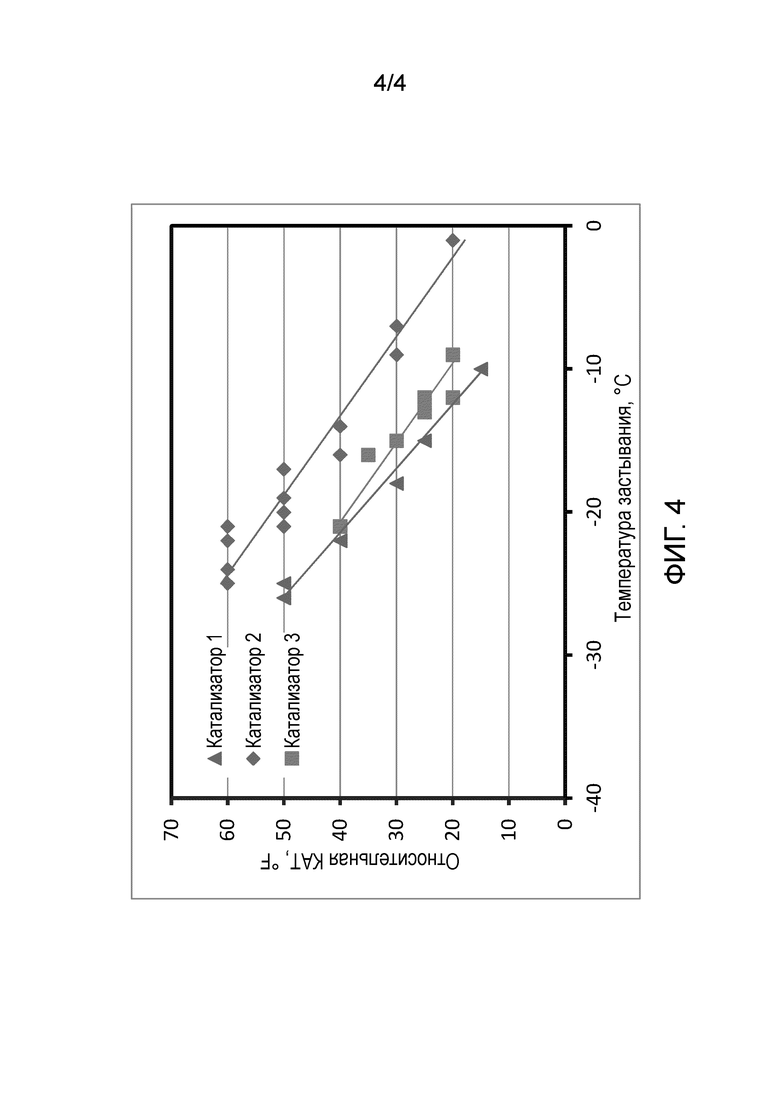

[0016] Фигура 4 представляет собой график температуры застывания продукта как функции температуры реакции для данных трех катализаторов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Введение

[0017] Термин "периодическая таблица" относится к версии периодической таблицы элементов ЮПАК, датированной 22 июня 2007, а цифровая схема для групп периодической таблицы такая, как описано в Chemical and Engineering News, 63(5), 27 (1985).

[0018] Термин "гидрообработка" или "гидропревращение" относится к способу, в котором углеродистое сырье приводят в контакт с водородом и катализатором при высокой температуре и давлении с целью удаления нежелательных примесей и/или превращения данного сырья в желаемый продукт. Такие способы включают в себя метанирование, реакции сдвига водяного газа, гидрирование, гидроочистку, гидрообессеривание, гидродеазотирование, гидродеметаллизацию, гидродеароматизацию, гидроизомеризацию, гидродепарафинизацию и гидроизомеризацию, включая селективную гидроизомеризацию, но не ограничиваются этим. В зависимости от типа гидрообработки и условий реакции продукты гидрообработки могут демонстрировать улучшенные физические свойства, такие как улучшенную вязкость, индекс вязкости, содержание насыщенных веществ, низкотемпературные свойства, летучесть и деполяризацию.

[0019] Термин "гидроизомеризация" относится к способу, в котором гидрирование сопровождается изомеризацией н-парафиновых углеводородов в их разветвленные гомологи.

[0020] Термин "углеводородный" означает соединение или вещество, которое содержит атомы водорода и углерода, но которое может включать в себя гетероатомы, такие как кислород, сера или азот.

[0021] Термины "смазочное масло", "базовое масло" и "смазочное базовое масло" являются синонимами.

[0022] Термин "ЧОСЖ" означает часовую объемную скорость жидкости.

[0023] Термин "СКФ/БАР" (скф/бар или скфб, или СКФБ) относится к единице стандартный кубический фут газа (N2, Н2 и т.д.) на баррель углеводородного сырья.

[0024] Термин "нанопоры" означает поры, имеющие диаметр от 2 нм до 50 нм включительно.

[0025] Когда допустимо, все публикации, патенты и патентные заявки, цитированные в данной заявке, включаются сюда посредством ссылки во всей своей полноте; в такой степени, что их содержание не является несовместимым с настоящим изобретением.

[0026] Если не указано иное, предполагается, что перечисление видов элементов, материалов или других компонентов, из которых может быть выбран индивидуальный компонент или смесь компонентов, включает все возможные подвидовые комбинации перечисленных компонентов или их смесей. Также предполагается, что термин "включает в себя" и его варианты являются неограничивающими, так что перечисление предметов в списке не исключает другие подобные предметы, которые также могут быть применимы в материалах, композициях и способах данного изобретения.

[0027] Все численные интервалы, указанные здесь, являются включительными для нижних и верхних значений, указанных для данного интервала, если не указано иное.

[0028] Свойства описанных здесь материалов определяются следующим образом:

(а) Площадь поверхности: определяют путем адсорбции N2 при температуре его кипения. БЭТ площадь поверхности вычисляют с помощью 5-точечного метода при Р/Р0=0,050, 0,088, 0,125, 0,163 и 0,200. Образцы сначала предварительно обрабатывают при 400°С в течение 6 часов в потоке сухого N2, чтобы устранить любые летучие вещества, такие как вода или органика.

(b) Диаметр и объем нанопор: определяют путем адсорбции N2 при температуре его кипения и вычисляют из изотерм N2 с помощью ВJН метода, описанного в E.P. Barrett, L.G. Joyner and P.P. Halenda, "The determination of pore volume and area distributions in porous substances. I. Computations from nitrogen isotherms." J. Am. Chem. Soc. 73, 373-380, 1951. Образцы сначала предварительно обрабатывают при 400°С в течение 6 часов в потоке сухого N2, чтобы устранить любые летучие вещества, такие как вода или органика.

(с) АРI плотность: плотность нефтяного сырья/продукта относительно воды, как определено АSТМ D4052-11.

(d) Полициклический индекс (ПЦИ): измеряют согласно АSТМ D6397-11.

(е) Индекс вязкости (ИВ): эмпирическая безразмерная величина, показывающая влияние изменения температуры на кинематическую вязкость масла. Чем выше ИВ базового масла, тем ниже его тенденция изменять вязкость с температурой. Определяется согласно АSТМ 2270-04.

(f) Вязкость: мера сопротивления текучей среды течению, определяемая согласно АSТМ D445.

(g) Объем пор по воде: метод тестирования, определяющий количество воды, которое грамм катализатора может удерживать в своих порах. Взвешивают 5-10 грамм образца (или количество, указанное инженером) в 150 мл стакане (пластиковом). Добавляют деионизованную воду в количестве, чтобы покрыть образец. Позволяют впитываться в течение 1 часа. После 1 часа декантируют жидкость до удаления большей части воды и избавляются от избытка воды с помощью бумажного полотенца, поглощающего избыточную воду. Меняют бумажное полотенце, пока не исчезают видимые капли на стенках пластикового стакана. Взвешивают стакан с образцом. Вычисляют объем пор следующим образом: F-I=W*

F=конечная масса образца

I=начальная масса образца

W*=масса или объем воды в образце

РV=W*/I (в см3/г).

(h) Плотность частиц: Плотность частиц получают, применяя формулу D=М/V. М обозначает массу, а V обозначает объем образца катализатора. Объем определяют путем измерения объема, вытесняемого при погружении образца в ртуть под вакуумом 28 мм Hg.

Состав катализатора гидроизомеризации

[0029] Настоящее изобретение касается улучшенного готового катализатора гидроизомеризации, изготовленного из базового экструдата с высоким объемом нанопор (ВОНП). Базовый экструдат ВОНП изготавливают из (1) первого оксида алюминия ВОНП, имеющего широкое распределение размера пор, (2) второго оксида алюминия ВОНП, имеющего узкое распределение размера пор, и (3) молекулярного сита, которое селективно в отношении изомеризации н-парафинов.

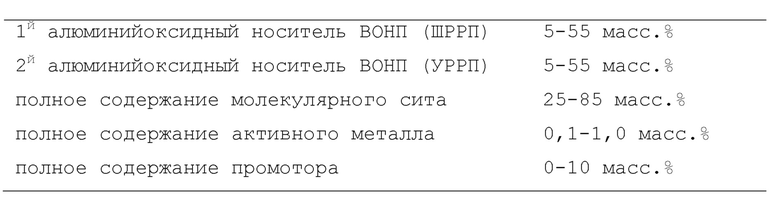

[0030] Состав готового катализатора в расчете на массу сухого готового катализатора гидроизомеризации описан в таблице 1 ниже.

ТАБЛИЦА 1

[0031] Для каждого варианта осуществления, описанного здесь, первый алюминийоксидный компонент ВОНП отличается широким распределением размера пор (ШРРП) по сравнению базовым оксидом алюминия, применяемым в обычных катализаторах гидроизомеризации.

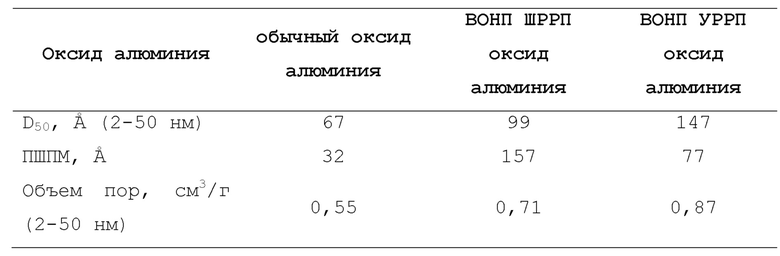

[0032] Оксид алюминия ВОНП ШРРП, используемый при изготовлении описанного здесь конечного катализатора гидроизомеризации, имеет РРП, отличающийся полной шириной на полумаксимуме (ПШПМ, нормализованная к объему пор) от 15 до 25 нм⋅г/см3 и ОНП (2 нм - 50 нм) от 0,7 до 2 см3/г.

[0033] Оксид алюминия ВОНП с УРРП, используемый при изготовлении описанного здесь конечного катализатора гидроизомеризации, имеет полную ширину на полумаксимуме (ПШПМ, нормализованная к объему пор) от 5 до 15 нм⋅г/см3 и объем нанопор (ОНП) (2 нм - 50 нм) от 0,7 до 2 см3/г.

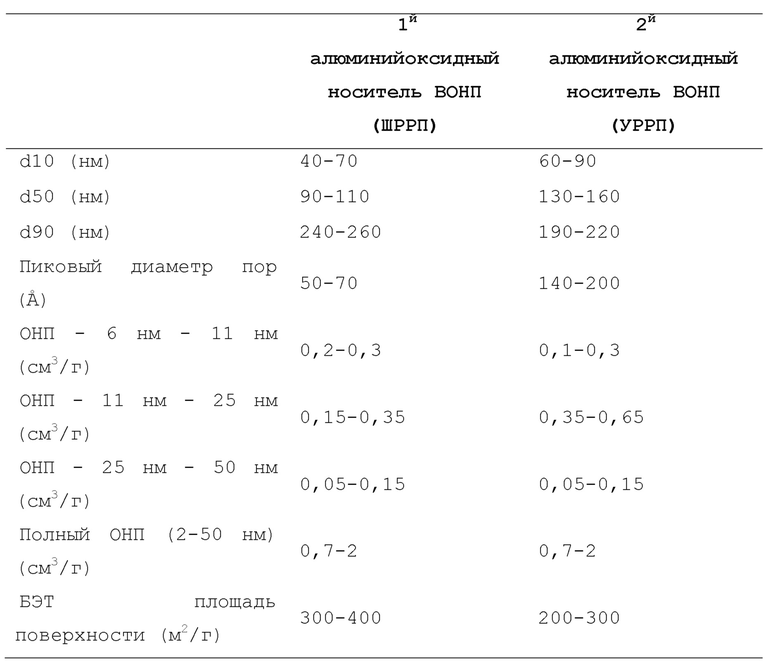

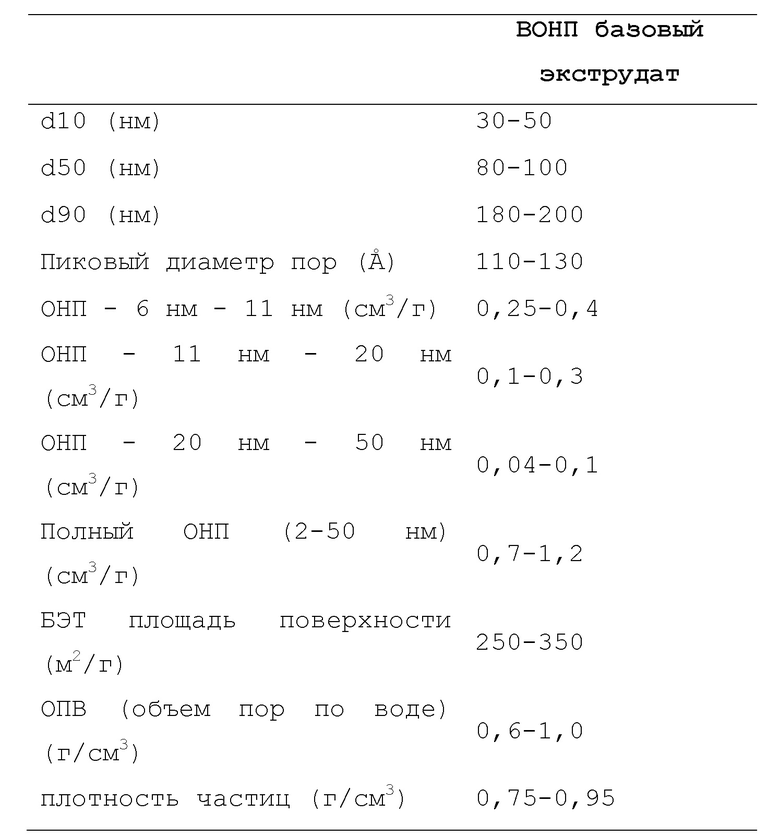

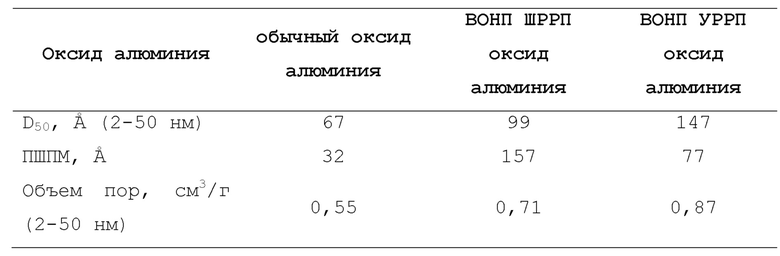

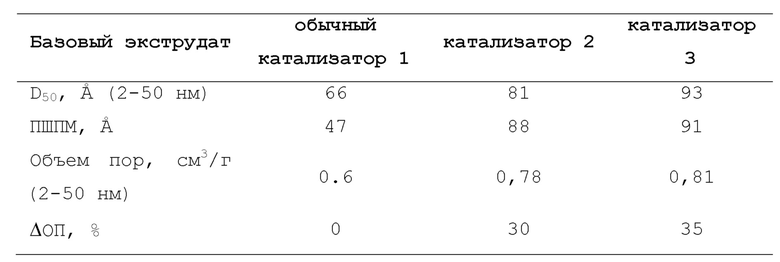

[0034] Алюминийоксидные несущие компоненты ВОНП, используемые в катализаторах гидроизомеризации настоящего изобретения, и базовые экструдаты, образованные из этих компонентов, отличаются тем, что имеют свойства, описанные ниже в таблицах 2 и 3 соответственно.

ТАБЛИЦА 2

ТАБЛИЦА 3

[0035] Алюминийоксидные носители объединяют ВОНП с молекулярными ситами, чтобы сформировать базовый экструдат ВОНП, имеющий бимодальное РРП, подходящее для гидроизомеризации н-парафинов при минимизации превращения молекул углеводородов в топлива. График распределения размера пор для бимодальной основы ВОНП с УРРП будет демонстрировать максимальный пик с плечом, расположенным при размере пор от 7 до 4 нм.

[0036] Улучшение пористости катализатора гидроизомеризации способствует минимизации образования промежуточных частиц гидроизомеризации путем снижения времени пребывания и путем увеличения эффективности вымывания и, таким образом, снижает вероятность гидрокрекинга. Это приводит к улучшению селективности гидроизомеризации.

[0037] Готовые катализаторы гидроизомеризации, изготовленные с использованием базового экструдата ВОНП с бимодальным РРП по настоящему изобретению, демонстрируют улучшенную водородную эффективность и большие выход и качество продукта по сравнению с обычными катализаторами гидроизомеризации, содержащими чистые обычные алюминийоксидные компоненты.

[0038] Для каждого варианта осуществления, описанного здесь, количество алюминийоксидного компонента ВОНП с ШРРП в готовом катализаторе гидроизомеризации составляет от 10 масс.% до 60 масс.% в расчете на массу сухого катализатора гидроизомеризации. В одном подварианте осуществления количество алюминийоксидного компонента ВОНП с ШРРП в катализаторе гидроизомеризации составляет от 20 масс.% до 40 масс.% в расчете на массу сухого готового катализатора гидроизомеризации.

[0039] Для каждого варианта осуществления, описанного здесь, количество алюминийоксидного компонента ВОНП с УРРП в готовом катализаторе гидроизомеризации составляет от 10 масс.% до 60 масс.% в расчете на массу сухого катализатора гидроизомеризации. В одном подварианте осуществления количество алюминийоксидного компонента ВОНП с УРРП в катализаторе гидроизомеризации составляет от 10 масс.% до 30 масс.% в расчете на массу сухого готового катализатора гидроизомеризации.

[0040] Для каждого варианта осуществления, описанного здесь, катализатор гидроизомеризации содержит одно или несколько среднепористых молекулярных сит, выбранных из группы, состоящей из молекулярных сит типа MFI, MEL, TON, MTT, *MRE, FER, AEL и EUO и их смесей.

[0041] В одном подварианте осуществления молекулярное сито выбирают из группы, состоящей из молекулярных сит типа SSZ-32, мелкокристаллический SSZ-32, ZSM-23, ZSM-48, MCM-22, ZSM-5, ZSM-12, ZSM-22, ZSM-35 и MCM-68, и их смесей.

[0042] В одном подварианте осуществления одно или несколько молекулярных сит выбирают из группы, состоящей из молекулярных сит, имеющих топологию структуры *MRE, молекулярных сит, имеющих топологию структуры МТТ, и их смесей.

[0043] Количество молекулярно-ситового материала в готовом катализаторе гидроизомеризации составляет от 20 масс.% до 80 масс.% в расчете на массу сухого катализатора гидроизомеризации. В одном подварианте осуществления количество молекулярно-ситового материала в готовом катализаторе гидроизомеризации составляет от 30 масс.% до 70 масс.%.

[0044] Как описано выше, готовый катализатор гидроизомеризации настоящего изобретения содержит один или несколько гидрирующих металлов. Для каждого варианта осуществления, описанного здесь, каждый применяемый металл выбирают из группы, состоящей из элементов групп 8-10 периодической таблицы и их смесей. В одном подварианте осуществления каждый металл выбирают из группы, состоящей из платины (Рt), палладия (Рd) и их смесей.

[0045] Полное количество металлоксидного материала в готовом катализаторе гидроизомеризации составляет от 0,1 масс.% до 1,5 масс.% в расчете на массу сухого катализатора гидроизомеризации. В одном подварианте осуществления катализатор гидроизомеризации содержит от 0,3 масс.% до 1,2 масс.% оксида платины в расчете на массу сухого катализатора гидроизомеризации.

[0046] Готовый катализатор гидроизомеризации настоящего изобретения может содержать один или несколько промоторов, выбранных из группы, состоящей из магния (Мg), кальция (Са), стронция (Sr), бария (Ва), калия (K), лантана (Lа), празеодима (Рr), неодима (Nd), хрома (Сr) и их смесей. Количество промотора в катализаторе гидроизомеризации составляет от 0 масс.% до 10 масс.% в расчете на массу сухого катализатора гидроизомеризации. В одном варианте осуществления катализатор настоящего изобретения содержит от 0,5 до приблизительно 3,5 масс.% Мg. Без связи с теорией, такие металлы могут эффективно снижать число кислотных центров на молекулярном сите модифицированного металлом катализатора гидроизомеризации, увеличивая, тем самым, селективность катализатора по изомеризации н-парафинов в сырье.

Приготовление катализатора гидроизомеризации

[0047] В общем, катализатор гидроизомеризации настоящего изобретения готовят путем:

(а) смешивания и дражирования 1-го и 2-го алюминийоксидных носителей с, по меньшей мере, одним молекулярным ситом с получением экструдированной основы;

(b) пропитки данной основы пропитывающим раствором металла, содержащим, по меньшей мере, один металл; и

(с) последующей обработки данных экструдатов, включая сушку и прокаливание металлсодержащих экструдатов.

[0048] Перед пропиткой экструдированную основу сушат при температуре от 90°С до 150°С (194°F-302°F) в течение 1-12 часов с последующим прокаливанием при одной или нескольких температурах от 199°С до 593°С (390°F-1100°F).

[0049] Пропитывающий раствор получают растворением металлических предшественников в деионизованной воде. Концентрацию раствора определяют согласно объему пор носителя и содержанию металла. Во время типичной пропитки носитель помещают в пропитывающий раствор в течение 0,1-10 часов. После вымачивания в течение других 0,1-10 часов катализатор сушат при одной или нескольких температурах в интервале 38°С-149°С (100°F-300°F) в течение 0,1-10 часов. Далее катализатор прокаливают при одной или нескольких температурах в интервале 316°С-649°С (600°F-1200°F) в присутствии достаточного потока воздуха в течение 0,1-10 часов.

Обзор гидроизомеризации

[0050] Как отмечается выше, готовые катализаторы гидроизомеризации, использующие новую комбинацию алюминийоксидных компонентов, демонстрируют улучшенную водородную эффективность и лучшие выход и качество продукта по сравнению с обычными катализаторами гидроизомеризации, содержащими обычные алюминийоксидные компоненты. Эта уникальная комбинация алюминийоксидных носителей дает готовый катализатор гидроизомеризации, который, в частности, подходит для гидрообработки плохого сырья.

[0051] В зависимости от сырья, состояния целевого продукта и количества доступного водорода катализатор настоящего изобретения может применяться в одиночку или в комбинации с другими обычными катализаторами гидроизомеризации.

[0052] Готовые катализаторы гидроизомеризации и каталитические системы, применимые с готовыми катализаторами гидроизомеризации настоящего изобретения, раскрываются в патентах США № 8617387 и 8475648, и публикации США № US 2011-0315598 А1.

[0053] Следующие примеры будут служить, чтобы иллюстрировать, но не ограничивать данное изобретение.

ПРИМЕР 1

Приготовление катализаторов 1, 2 и 3

[0054] Обычный катализатор 1 готовили, используя 55 масс.% псевдобемитного оксида алюминия, согласно способу, раскрытому в US 8790507 В2 для Krishna и др., выданном 29 июля 2014. Высушенный и прокаленный экструдат пропитывали раствором, содержащим платину. Полное содержание платины было 0,325 масс.%.

[0055] Катализатор 2 готовили так, как описано для обычного катализатора 1, заменяя обычный оксид алюминия на порошок 37,5 масс.% оксида алюминия ВОНП, имеющего широкое распределение размера пор (ШРРП). Свойства оксида алюминия ВОНП с ШРРП описаны в таблице 5 ниже.

[0056] Катализатор 3 готовили так, как описано для обычного катализатора 1 за исключением того, что обычный оксид алюминия не использовали, а вместо этого 20 масс.% оксида алюминия ВОНП, имеющего узкое распределение размера пор (УРРП), и 35 масс.% ВОНП оксида алюминия, имеющего ШРРП, использовали в качестве связующего материала. Свойства оксида алюминия ВОНП с УРРП описаны в таблице 5 ниже.

[0057] Состав данных трех катализаторов описан в таблице 4 ниже.

ТАБЛИЦА 4

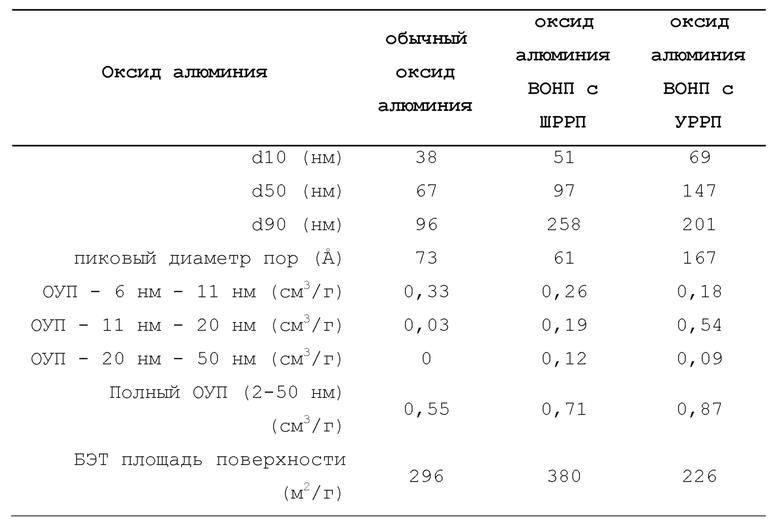

[0058] Пористые свойства связующих материалов (оксидов алюминия) описаны в таблице 5 ниже.

ТАБЛИЦА 5

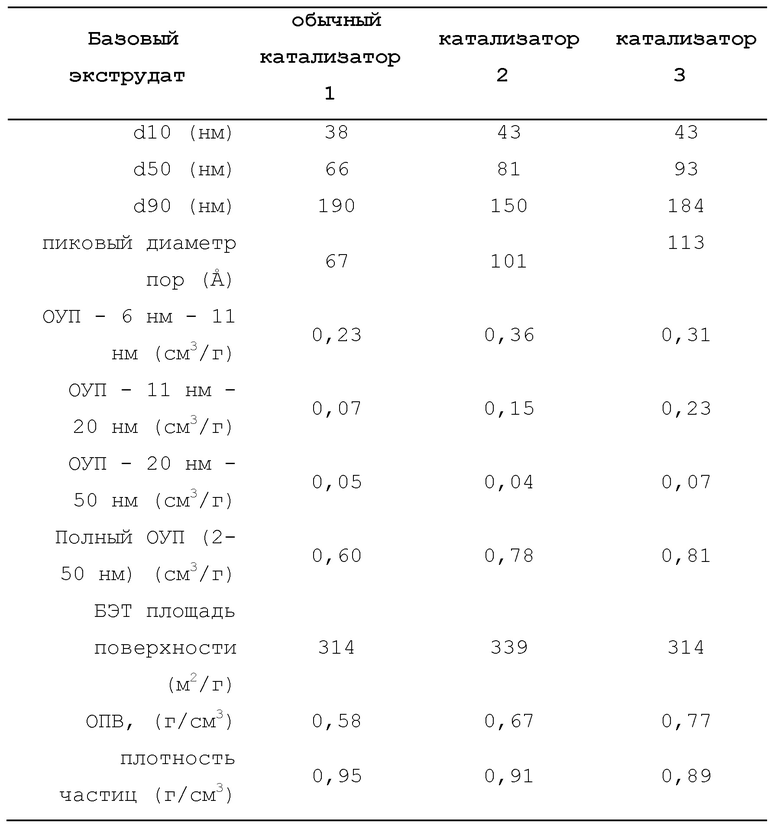

[0059] Пористые свойства основы катализатора (экструдированный и прокаленный цеолит и оксиды алюминия) описаны в таблице 6 ниже.

ТАБЛИЦА 6

[0060] Дополнительные пористые свойства оксидов алюминия описаны в таблице 7 ниже.

ТАБЛИЦА 7

[0061] Дополнительные пористые свойства базовых экструдатов описаны в таблице 8 ниже. График распределений размера пор изображен на фигуре 1.

ТАБЛИЦА 8

ПРИМЕР 2

Выполнение гидроизомеризации

[0062] Катализаторы 1, 2 и 3 использовали, чтобы гидроизомеризовать продукт гидрокрекинга легкий нейтральный вакуумный газойль (ВГО), имеющий свойства, указанные в таблице 9 ниже.

ТАБЛИЦА 9

[0063] Реакцию выполняли в микроустановке, оборудованной реактором с двумя неподвижными слоями. Опыт проводили при полном давлении 2100 фунт/кв.дюйм(ман)(14,67 МПа). Перед вводом сырья катализаторы активировали с помощью стандартной процедуры восстановления. Сырье пропускали через реактор гидроизомеризации при часовой объемной скорости жидкости (ЧОСЖ), равной 2, и затем гидрообрабатывали во 2-м реакторе, описанном в US 8790507В2, который заполняли Рd/Рt катализатором, чтобы дополнительно улучшить качество получаемой смазки. Отношение водорода к маслу было приблизительно 3000 ст.куб.фут/бар (735 м3/м3). Смазочный продукт отделяли от топлива в секции дистилляции.

[0064] Для продуктов определяли температуру застывания, температуру помутнения, вязкость, индекс вязкости и симдист.

[0065] Таблица 10 ниже описывает выход получаемого смазочного масла для трех катализаторов.

ТАБЛИЦА 10

[0066] Фигура 2 представляет собой график выхода смазки как функции температуры застывания продукта для трех катализаторов. Фигура 3 представляет собой график индекса вязкости (ИВ) как функции температуры застывания продукта для трех катализаторов. Фигура 4 представляет собой график температуры застывания продукта как функции температуры реакции (температуры катализатора) для трех катализаторов.

[0067] По сравнению с катализатором 1 катализатор 2 давал дополнительно приблизительно 1 масс.% смазочного продукта. Катализатор 3 генерировал смазочного продукта на 1,4 масс.% больше. Оба катализатора 2 и 3 имеют больший объем нанопор и больший размер нанопор. Объединенные с бимодальным распределением размера пор, катализаторы 2 и 3 давали меньше топлива и газа. Независимо от активности, оба катализатора 1 и 3 были приблизительно на 10°F (6°С) более активными, чем катализатор 2.

[0068] Хотя данное изобретение подробно описано со ссылкой на его конкретные варианты осуществления, специалисту в данной области техники будет ясно, что различные изменения и модификации могут быть сделаны без отклонения от сущности и объема изобретения.

Изобретение относится к катализатору гидроизомеризации, содержащему базовый экструдат, который содержит по меньшей мере одно молекулярное сито, селективное в изомеризации н-парафинов, первый оксид алюминия, имеющий распределение размера пор, отличающееся полной шириной на полумаксимуме, нормализованной к объему пор, от 15 до 25 нм⋅г/см3, и второй оксид алюминия, имеющий распределение размера пор, отличающееся полной шириной на полумаксимуме, нормализованной к объему пор, от 5 до 15 нм⋅г/см3. При этом данные первый и второй оксиды алюминия имеют объем нанопор в интервале от 2 нм до 50 нм, составляющий от 0,7 до 2 см3/г. Данный катализатор дополнительно содержит, по меньшей мере, один металл, выбранный из группы, состоящей из элементов группы 6 и групп 8-10 Периодической таблицы. А также изобретение относится к способу гидроизомеризации углеводородного сырья, в котором осуществляют контакт данного сырья с указанным катализатором гидроизомеризации с получением гидроизомеризованного выходящего потока. Технический результат - улучшенная водородная эффективность, большой выход продукта и качество. 4 н. и 18 з.п. ф-лы, 4 ил., 10 табл., 2 пр.

1. Катализатор гидроизомеризации, содержащий:

базовый экструдат, содержащий

по меньшей мере, одно молекулярное сито, селективное в изомеризации н-парафинов,

первый оксид алюминия, имеющий распределение размера пор, отличающееся полной шириной на полумаксимуме, нормализованной к объему пор, от 15 до 25 нм⋅г/см3, и

второй оксид алюминия, имеющий распределение размера пор, отличающееся полной шириной на полумаксимуме, нормализованной к объему пор, от 5 до 15 нм⋅г/см3;

где данные первый и второй оксиды алюминия имеют объем нанопор в интервале от 2 нм до 50 нм, составляющий от 0,7 до 2 см3/г;

где данный катализатор дополнительно содержит, по меньшей мере, один металл, выбранный из группы, состоящей из элементов группы 6 и групп 8-10 Периодической таблицы.

2. Катализатор гидроизомеризации по п. 1, где график распределения размера пор для базового экструдата показывает максимальный пик с плечом, расположенным при размере пор от 7 до 14 нм.

3. Катализатор гидроизомеризации по п. 1, где базовый экструдат имеет объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,25 до 0,4 см3/г, объем нанопор в интервале от 11 нм до 20 нм, составляющий от 0,1 до 0,3 см3/г, и объем нанопор в интервале от 20 нм до 50 нм, составляющий от 0,04 до 0,1 см3/г.

4. Катализатор гидроизомеризации по п. 1, где базовый экструдат имеет полный объем нанопор в интервале от 2 нм до 50 нм, составляющий от 0,7 до 1,2 см3/г.

5. Катализатор гидроизомеризации по п. 1, где базовый экструдат имеет объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,25 до 0,4 см3/г.

6. Катализатор гидроизомеризации по п. 1, где базовый экструдат имеет плотность частиц от 0,75 до 0,95 г/см3.

7. Катализатор гидроизомеризации по п. 1, где базовый экструдат имеет бимодальное распределение пор по размерам.

8. Катализатор гидроизомеризации по п. 1, где первый оксид алюминия имеет объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,2 до 0,3 см3/г, объем нанопор в интервале от 11 нм до 25 нм, составляющий от 0,15 до 0,35 см3/г, и объем нанопор в интервале от 25 нм до 50 нм, составляющий от 0,05 до 0,15 см3/г.

9. Катализатор гидроизомеризации по п. 1, где второй оксид алюминия имеет объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,1 до 0,3 см3/г, объем нанопор в интервале от 11 нм до 25 нм, составляющий от 0,35 до 0,65 см3/г, и объем нанопор в интервале от 25 нм до 50 нм, составляющий от 0,05 до 0,15 см3/г.

10. Способ гидроизомеризации углеводородного сырья, в котором осуществляют контакт данного сырья с катализатором гидроизомеризации с получением гидроизомеризованного выходящего потока;

где катализатор гидроизомеризации содержит

базовый экструдат, содержащий

по меньшей мере, одно молекулярное сито, селективное в изомеризации н-парафинов,

первый оксид алюминия, имеющий распределение размера пор, отличающееся полной шириной на полумаксимуме, нормализованной к объему пор, от 15 до 25 нм⋅г/см3, и

второй оксид алюминия, имеющий распределение размера пор, отличающееся полной шириной на полумаксимуме, нормализованной к объему пор, от 5 до 15 нм⋅г/см3;

где данные первый и второй оксиды алюминия имеют объем нанопор в интервале от 2 нм до 50 нм, составляющий от 0,7 до 2 см3/г;

где данный катализатор дополнительно содержит, по меньшей мере, один металл, выбранный из группы, состоящей из элементов группы 6 и групп 8-10 Периодической таблицы.

11. Способ гидроизомеризации по п. 10, для которого график распределения размера пор для базового экструдата показывает максимальный пик с плечом, расположенным при размере пор от 7 до 14 нм.

12. Способ гидроизомеризации по п. 10, в котором базовый экструдат имеет объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,25 до 0,4 см3/г, объем нанопор в интервале от 11 нм до 20 нм, составляющий от 0,1 до 0,3 см3/г, и объем нанопор в интервале от 20 нм до 50 нм, составляющий от 0,04 до 0,1 см3/г.

13. Способ гидроизомеризации по п. 10, где базовый экструдат имеет полный объем нанопор в интервале от 2 нм до 50 нм, составляющий от 0,7 до 1,2 см3/г.

14. Способ гидроизомеризации по п. 10, где базовый экструдат имеет объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,25 до 0,4 см3/г.

15. Способ гидроизомеризации по п. 10, где базовый экструдат имеет плотность частиц от 0,75 до 0,95 г/см3.

16. Способ гидроизомеризации по п. 10, где базовый экструдат имеет бимодальное распределение пор по размерам.

17. Способ гидроизомеризации по п. 10, где первый оксид алюминия имеет объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,2 до 0,3 см3/г, объем нанопор в интервале от 11 нм до 25 нм, составляющий от 0,15 до 0,35 см3/г, и объем нанопор в интервале от 25 нм до 50 нм, составляющий от 0,05 до 0,15 см3/г.

18. Способ гидроизомеризации по п. 10, где второй оксид алюминия имеет объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,1 до 0,3 см3/г, объем нанопор в интервале от 11 нм до 25 нм, составляющий от 0,35 до 0,65 см3/г, и объем нанопор в интервале от 25 нм до 50 нм, составляющий от 0,05 до 0,15 см3/г.

19. Катализатор гидроизомеризации, содержащий:

базовый экструдат, содержащий

по меньшей мере, одно молекулярное сито, селективное в изомеризации н-парафинов,

первый оксид алюминия, имеющий объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,2 до 0,3 см3/г, объем нанопор в интервале от 11 нм до 25 нм, составляющий от 0,15 до 0,35 см3/г, и объем нанопор в интервале от 25 нм до 50 нм, составляющий от 0,05 до 0,15 см3/г, и

второй оксид алюминия, имеющий объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,1 до 0,3 см3/г, объем нанопор в интервале от 11 нм до 25 нм, составляющий от 0,35 до 0,65 см3/г, и объем нанопор в интервале от 25 нм до 50 нм, составляющий от 0,05 до 0,15 см3/г;

где данные первый и второй оксиды алюминия имеют объем нанопор в интервале от 2 нм до 50 нм, составляющий от 0,7 до 2 см3/г; и

где данный катализатор дополнительно содержит, по меньшей мере, один металл, выбранный из группы, состоящей из элементов группы 6 и групп 8-10 Периодической таблицы.

20. Катализатор гидроизомеризации по п. 19, где первый оксид алюминия имеет площадь поверхности по БЭТ в интервале от 300 м2/г до 400 м2/г, а второй оксид алюминия имеет площадь поверхности по БЭТ в интервале от 200 м2/г до 300 м2/г.

21. Способ гидроизомеризации углеводородного сырья, в котором осуществляют контакт данного сырья с катализатором гидроизомеризации с получением гидроизомеризованного выходящего потока;

где катализатор гидроизомеризации содержит

базовый экструдат, содержащий

по меньшей мере, одно молекулярное сито, селективное в изомеризации н-парафинов,

первый оксид алюминия, имеющий объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,2 до 0,3 см3/г, объем нанопор в интервале от 11 нм до 25 нм, составляющий от 0,15 до 0,35 см3/г, и объем нанопор в интервале от 25 нм до 50 нм, составляющий от 0,05 до 0,15 см3/г, и

второй оксид алюминия, имеющий объем нанопор в интервале от 6 нм до 11 нм, составляющий от 0,1 до 0,3 см3/г, объем нанопор в интервале от 11 нм до 25 нм, составляющий от 0,35 до 0,65 см3/г, и объем нанопор в интервале от 25 нм до 50 нм, составляющий от 0,05 до 0,15 см3/г;

где данные первый и второй оксиды алюминия имеют объем нанопор в интервале от 2 нм до 50 нм, составляющий от 0,7 до 2 см3/г; и

где данный катализатор дополнительно содержит, по меньшей мере, один металл, выбранный из группы, состоящей из элементов группы 6 и групп 8-10 Периодической таблицы.

22. Способ гидроизомеризации по п. 21, где первый оксид алюминия имеет площадь поверхности по БЭТ в интервале от 300 м2/г до 400 м2/г, а второй оксид алюминия имеет площадь поверхности по БЭТ в интервале от 200 м2/г до 300 м2/г.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА, КАТАЛИЗАТОР | 1993 |

|

RU2116332C1 |

Авторы

Даты

2020-04-23—Публикация

2015-09-23—Подача