ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к способу проектирования шахтной разработки угля, и в частности к способу выполнения шахтной разработки угля, который основан на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства, который относится к области применения технологии добычи угля.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0002] Использование угля занимает главенствующее положение в энергетической системе Китая. Тем не менее, нормальная работа шахт на постоянной основе не может быть обеспечена из-за того, что запасы угля на душу населения являются небольшими, а количество угля, залегающего под железными дорогами, водными объектами и зданиями, является достаточно великим. Массовая добыча угля приводит к оседанию грунта и нарушению экологической среды. Кроме того, в связи с постепенным истощением запасов угля и постепенным углублением угольной добычи участились случаи возникновения аварий на шахте. Например, наряду с увеличением глубины разработки увеличивается и вероятность обрушения породы, в связи с чем осуществление безопасной эксплуатации шахт с учетом интересов окружающей среды в настоящий момент стало предметом проведения различных исследований.

[0003] В последние годы, в условиях развития технологии выполнения закладки твердым материалом, таким как угольная пустая порода, относительно развитая горная технология по закладке выработанного пространства и оборудование были воплощены в производство и усовершенствованы для решения проблемы оседания грунта за счет уменьшения уровня проседания пласта породы путем выполнения закладки выработанного пространства; обеспечивают безопасную разработку водоносного горизонта за счет закладки выработанного пространства и контроля пределов развития зоны разрыва пластов, выполненного с использованием воды; и уменьшают риск обрушения породы за счет уменьшения силы внутреннего напряжения угля и окружающих пород посредством выполнения закладки выработанного пространства. Однако такой способ шахтной разработки угля с учетом определенных требований, установленных в горной промышленности, как правило, может применяться исключительно в отношении определенного рабочего забоя определенной шахты и не представляет собой систематический, комплексный способ шахтной разработки, и поэтому данный способ эксплуатации шахты не может легко совмещаться и быть неотъемлемой частью оригинальной производственной системы шахты, а также не подлежит техническому применению и дальнейшему распространению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] для устранения различных дефектов, существующих в предшествующем уровне техники, в настоящем изобретении предложен способ шахтной разработки, основанный на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства, который может быть использован в качестве систематического процесса для руководства процессом подземной разработки угольной шахты с тем, чтобы обеспечить на месте нулевое отделение угольной пустой породы и контролировать процесс оседания грунта, обрушение породы и устойчивость водоносного горизонта.

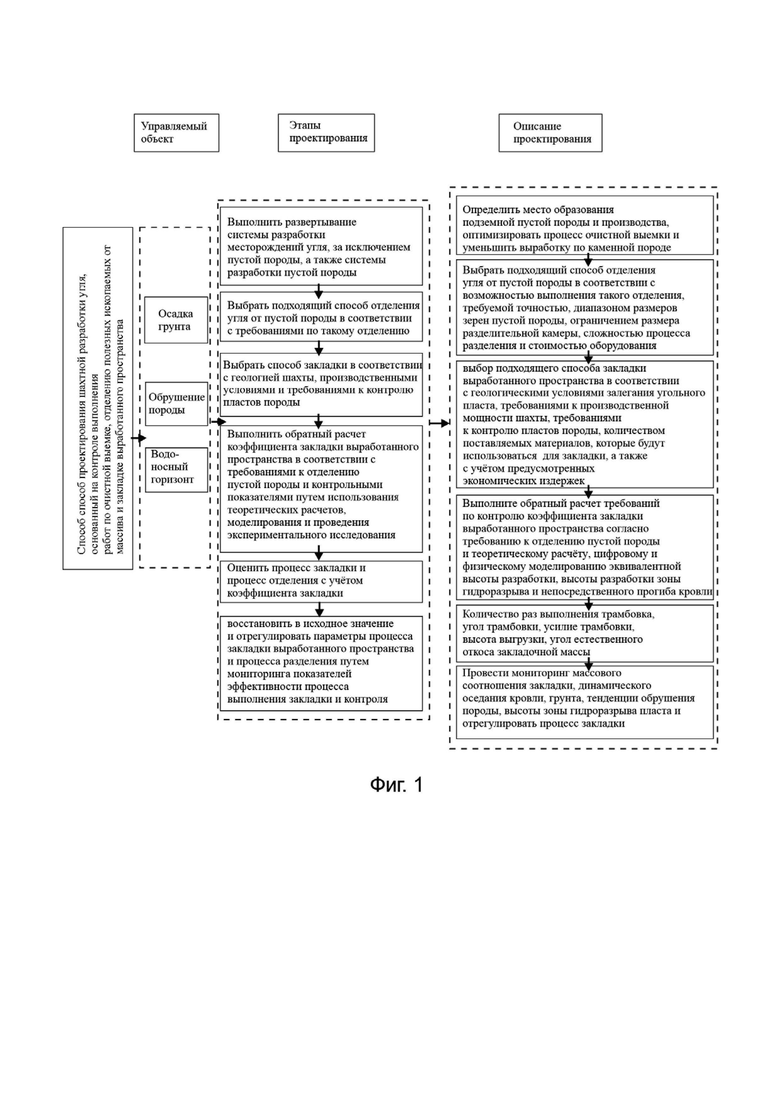

[0005] Для решения вышеуказанных проблем процесс проектирования способа шахтной разработки, основанного на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства, по настоящему изобретению, заключается в следующем:

[0006] этап 1: развертывание системы разработки месторождений угля, за исключением пустой породы; к подземной пустой породе, как правило, относят угольную пустую породу, полученную во время устройства дорожной выемки, и угольную пустую породу, полученную из кровли, подошвы и прослойки породы, уложенных между угольными пластами в процессе добычи угля; система разработки месторождений угля развертывается таким образом, чтобы обеспечить управление очистным комбайном для выполнения точной селективной выемки и устройства дорожного полотна без применения каменистой породы;

[0007] этап 2: выбор подходящего способа отделения угля от пустой породы в соответствии с возможностью выполнения такого отделения, требуемой точностью, диапазоном размеров зерен пустой породы, ограничением размера разделительной камеры, сложностью процессов разделения и стоимостью оборудования;

[0008] этап 3: выбор подходящего способа закладки выработанного пространства в соответствии с геологическими условиями залегания угольного пласта, требованиями к производственной мощности шахты, требованиями к контролю пластов породы, количеством поставляемых материалов, которые будут использоваться для закладки, а также с учетом предусмотренных экономических издержек.

[0009] этап 4: обратный расчет коэффициента закладки выработанного пространства в соответствии с требованиями к управляемому объекту в рамках различной практики выполнения инженерных работ согласно требованию к отделению пустой породы и теоретическому расчету, цифровому и физическому моделированию эквивалентной высоты разработки, высоты разработки зоны гидроразрыва и непосредственного прогиба кровли;

[0010] этап 5: определение закладочного процесса, процесса отделении угля от пустой породы в соответствии с коэффициентом закладки выработанного пространства, полученной на предыдущем этапе; и

[0011] этап 6: восстановление в исходное значение и регулировка различных параметров процесса закладки выработанного пространства, в том числе усилие трамбовки, количество раз выполнения трамбовки, определение размера зерен пустой породы и угол трамбовки, различные параметры процесса отделении угля от пустой породы, в том числе размер отделяемого зерна и возможность выполнения отделения, путем мониторинга массового соотношения закладки к выполнению добычи, оседания кровли породы, высоты изменения зоны гидроразрыва пласта, плотности энергии деформации угольного и породного массива и оседания грунта; сохранение текущих процессов при условии, что результаты мониторинга дадут положительный ответ, в противном случае, параметры процесса закладки выработанного пространства и отделения угля от пустой породы будут изменены.

[0012] Например, увеличение количества раз выполнения трамбовки, величины усилия трамбовки, повышение несущей способности гидравлических опор для выполнения разработки месторождений с последующей закладкой выработанного пространства, а также оптимизация соотношения размера зерен материалов, используемых для закладки.

[0013] Кроме того, к способам отделения угля, добытого подземным способом, от пустой породы, относят способ отсадки угля с помощью передвижного сита, способ отделения небольшими щелями в тяжелой среде, способ выборочного дробления и способ циклонного отделения водной среды; если один способ отделения вряд ли может удовлетворить требование шахты к выполнению отделения, в таком случае используется комбинация различных способов отделения угля от пустой породы.

[0014] Несмотря на имеющиеся показатели высокой сепарационной способности, высокого уровня эффективности и простоты работы сепарационного оборудования, способ отсадки угля с помощью передвижного сита имеет недостатки, заключающиеся в том, что сепарационное оборудование является крупногабаритным, отделяемые зерна имеют слишком малый размер;

[0015] несмотря на имеющиеся характеристики высокой сепарационной способности, высокой точности и широкого диапазона размеров отделяемых зерен, применения способа отделения небольшими щелями в тяжелой среде предусматривает использование большой территории, требует выполнение работ по регенерации тяжелой среды и не подходит для отделения тонкого угольного шлама;

[0016] несмотря на то, что способ выборочного дробления имеет низкую степень точности разделения и высокий уровень шума, сепарационное оборудование является простым в использовании, имеет низкую стоимость; способ выборочного дробления применяется для предварительного отделения пустой породы от крупнокускового угля с низкой потребностью в расходе кускового угля; а также

[0017] несмотря на имеющиеся характеристики малого размера сепарационного оборудования, водной среды, низкой стоимости и отсутствия какого-либо загрязнения, способ циклонного отделения водной среды имеет низкий верхний предел применимых размеров зерна и не применяется для отделения угольной пустой породы большого диаметра.

[0018] Кроме того, способ закладки выработанного пространства пустой породой на этапе 3 предусматривает выполнение закладки пустой породой с помощью метательной машины, комплексно-механизированной плотной закладки твердым материалом, цементной засыпки и комплексно-механизированной выемки с обрушением и выполнением согласованной закладки; подходящий способ закладки выбирается с учетом геологических условий залегания угольных пластов, требований к добыче руды, цели разработки месторождений с последующей закладкой выработанного пространства, а также поставки материалов, используемых для закладки.

[0019] Несмотря на имеющиеся характеристики простого в использовании оборудования и небольшие капитальные инвестиции, закладка пустой породой с помощью метательной машины характеризуется недостаточными мощностями и низким уровнем эффективности контроля пластов породы;

[0020] несмотря на имеющиеся характеристики высокого уровня эффективности контроля пластов породы и высокой производительности, комплексно-механизированная плотная закладка твердым материалом не может применяться в отношении отработки пластов по падению;

[0021] несмотря на имеющиеся характеристики высокого уровня эффективности контроля пластов породы, хорошую приспособляемость к геологическим условиям и адаптивность к территории с различной длиной очистного забоя, выполнение цементной засыпки предусматривает коагуляцию и прокачку по трубам материала, используемого выполнения засыпки; разработка месторождений с последующей закладкой выработанного пространства ограничивается скоростью выполнения выемки и производительностью откачивающего насоса; данный процесс является сложным; и

[0022] несмотря на имеющиеся характеристики разработки мощного пласта угля, комплексно-механизированная выемка с обрушением и выполнением согласованной закладки имеет низкий уровень эффективности контроля обрушения пласта породы и, как правило, применяется при подземной обработке пустой породы.

[0023] Кроме того, на этапе 4, способ расчета коэффициента закладки при различных требованиях к контролю выглядит следующим образом:

[0024] (а) в случае, если управляемый объект должен контролировать просадку грунта, процесс расчета коэффициента закладки осуществляется следующим образом: анализ требований к контролю осадки грунта, сбор данных о геологии рудных месторождений, прогнозирование последствий просадки грунта при другом коэффициенте закладки, основанной на методе вероятностного прогнозирования, скорректированном эквивалентным правилом высоты очистного пространства при выемке горизонтального пласта, программным обеспечением по цифровому моделированию, физическим аналоговым моделированием, а также вычисление значения коэффициента закладки с обратным просчетом согласно требованиям к контролю осадки грунта;

[0025] (b) в случае, если управляемый объект должен контролировать просадку грунта, процесс расчета коэффициента закладки осуществляется следующим образом: анализ влияния коэффициента закладки на прогиб, глубину разрыва и плотность энергии деформации кровли перед рабочим забоем путем проведения механического анализа, физического аналогового моделирования или способом цифрового моделирования, расчет критического коэффициента закладки, позволяющей значительно уменьшить интенсивность обрушения породы, и критического коэффициента закладки, позволяющей предотвратить разрыв кровли, и определение коэффициента закладки при всестороннем рассмотрении производительности закладки и эффективности контроля; и

[0026] (с) в случае, если управляемый объект должен обеспечить контроль водоносного горизонта, процесс расчета коэффициента закладки осуществляется следующим образом: определение максимально допустимого предела увеличения зоны гидроразрыва, создание модели цифрового моделирования разработки месторождений с последующей закладкой выработанного пространства, механической модели или схемы для физического аналогового моделирования в соответствии с полученными данными о шахте, анализ ситуации, связанной с увеличением зоны гидроразрыва пласта при другом коэффициенте закладки, достижение соотношения предела увеличения зоны гидроразрыва и коэффициента закладки.

[0027] на этапе 5, учитывая, что коэффициента закладки в основном зависит от того, сколько раз была выполнена трамбовка, ее угла, угла естественного откоса закладочной массы, величины усилия трамбовки и высоты выгрузки, оптимальные параметры процесса закладки должны быть установлены с учетом фактических условий работы шахты.

[0028] Диапазонами значений параметров закладочного процесса являются следующие: количество раз выполнения трамбовки - от двух до шести, при этом коэффициент закладки является высокой, берется верхнее значение; диапазон значений угла трамбовки определяется конкретными параметрами опоры; угол естественного откоса закладочной массы составляет от 34° до 60° и определяется закладочным материалом; усилие трамбовки составляет от 2 МПа до 4 МПа, при этом коэффициент закладки является высокой, берется верхнее значение; высота отгрузки равна (высота очистного пространства при добыче угля - высота подвески скребкового конвейера с разгрузкой через дно) x коэффициент очистки, при этом высота очистного пространства и высота подвески скребкового конвейера с разгрузкой через дно определяются конкретными условиями работы шахты и конкретными размерами оборудованиям, диапазон значений коэффициента очистки составляет 0,6-0,09.

[0029] Настоящее изобретение разработано с учетом различных требований к контролю управляемых объектов в рамках различной практики выполнения инженерных работ, требования к контролю коэффициента закладки рассчитываются в обратном порядке, затем определяются различные процессы выполнения закладки и отделения угля от пустой породы в соответствии с коэффициентом закладки, а также и путем координированного управления работами по очистной выемке, отделению угля, добытого подземным способом, от пустой породы, а также работами по выполнению закладки, контроль за оседанием грунта, обрушением пород и водоносными горизонтами. При систематическом анализе и выборе способов подземной добыче угля в рамках различной практики выполнения инженерных работ, способ придает дополнительное значение интегрированной системе разработки, основанной на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства, позволяет выполнить обработку пустой породы подземным способом, обеспечить на месте нулевое отделение угольной пустой породы, решить проблему поднятия пустой породы и очистки земли, предусматривает новый подход к разработки запасов угля с уменьшением уровня оседания грунта, контроль и предотвращение обрушения породы, а также контроль устойчивости водоносного горизонта; таким образом, данный способ проектирования имеет хорошие перспективы стать распространенным.

КРАТКОЕ ОПИСАНИЕ СХЕМ

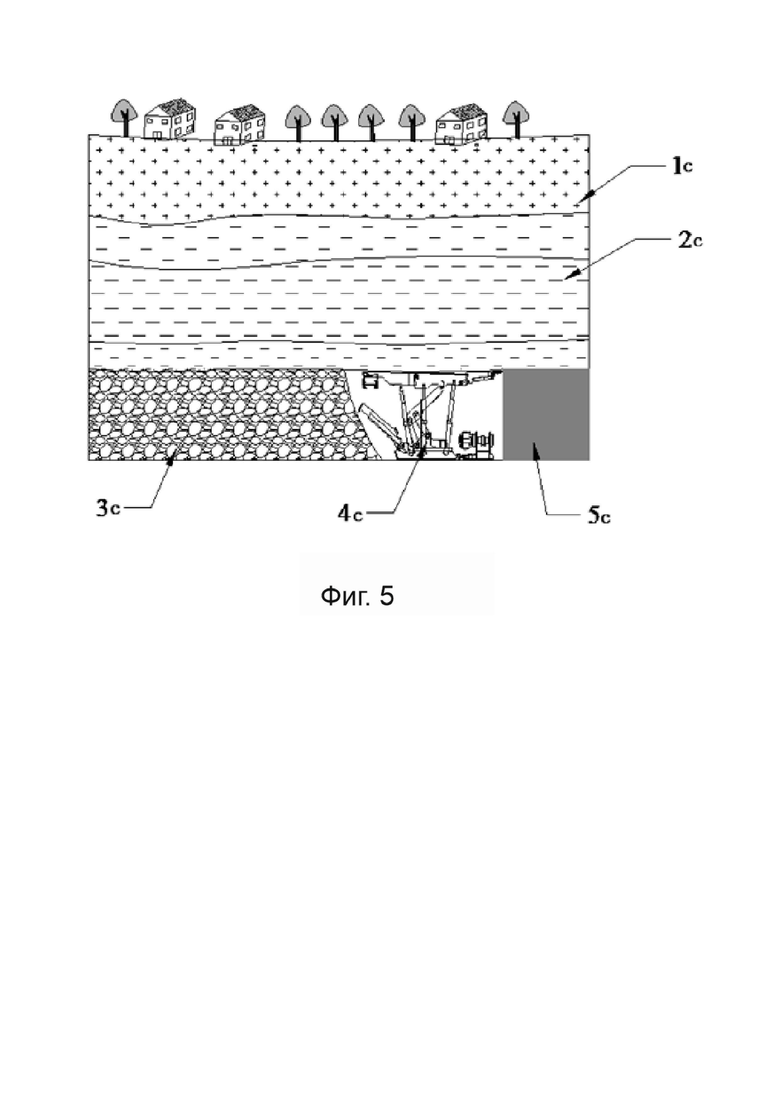

[0030] Фиг. 1 представляет собой технологическую схему способа шахтной разработки, основанного на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства;

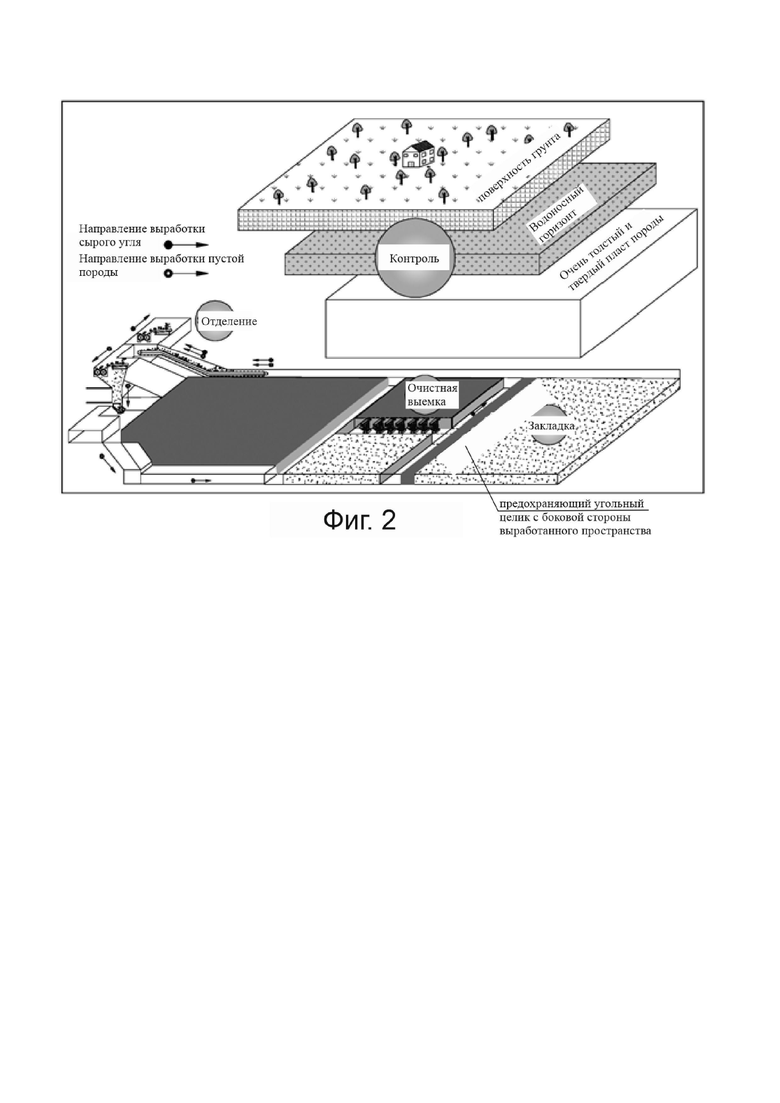

[0031] Фиг. 2 представляет собой структурную схему способа шахтной разработки, основанного на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства;

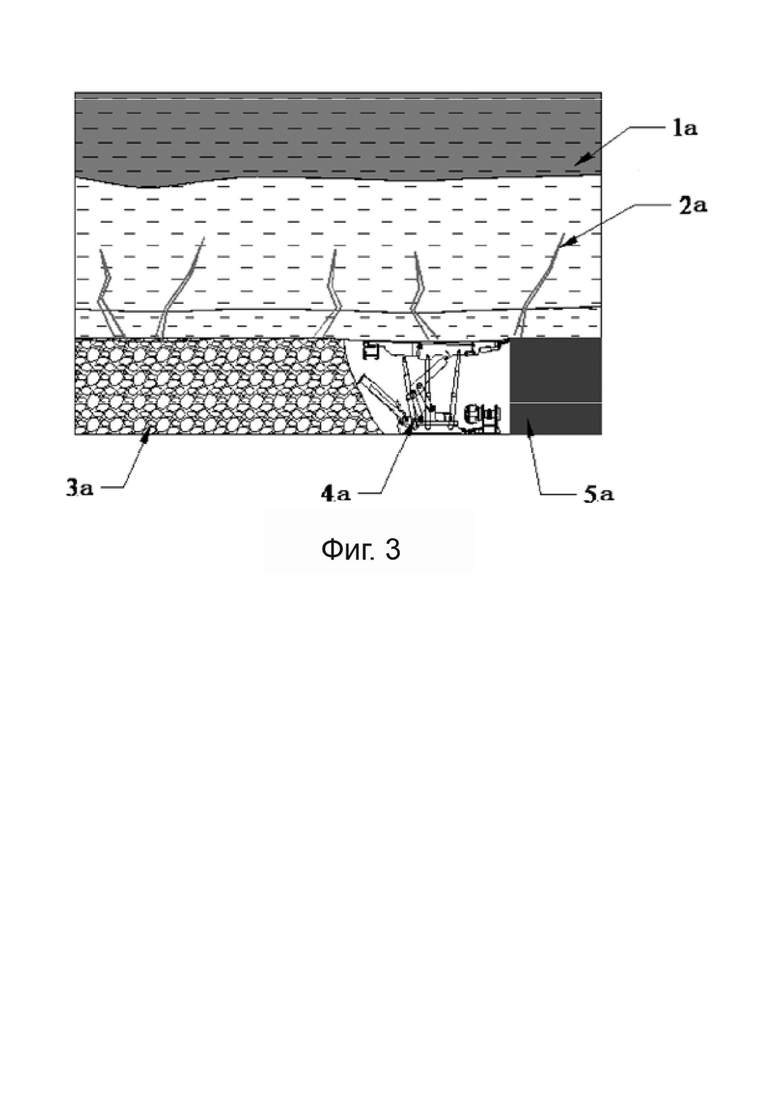

[0032] Фиг. 3 представляет собой техническую структурную схема безопасной разработки водоносного горизонта, осуществляемая на основе контроля выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства;

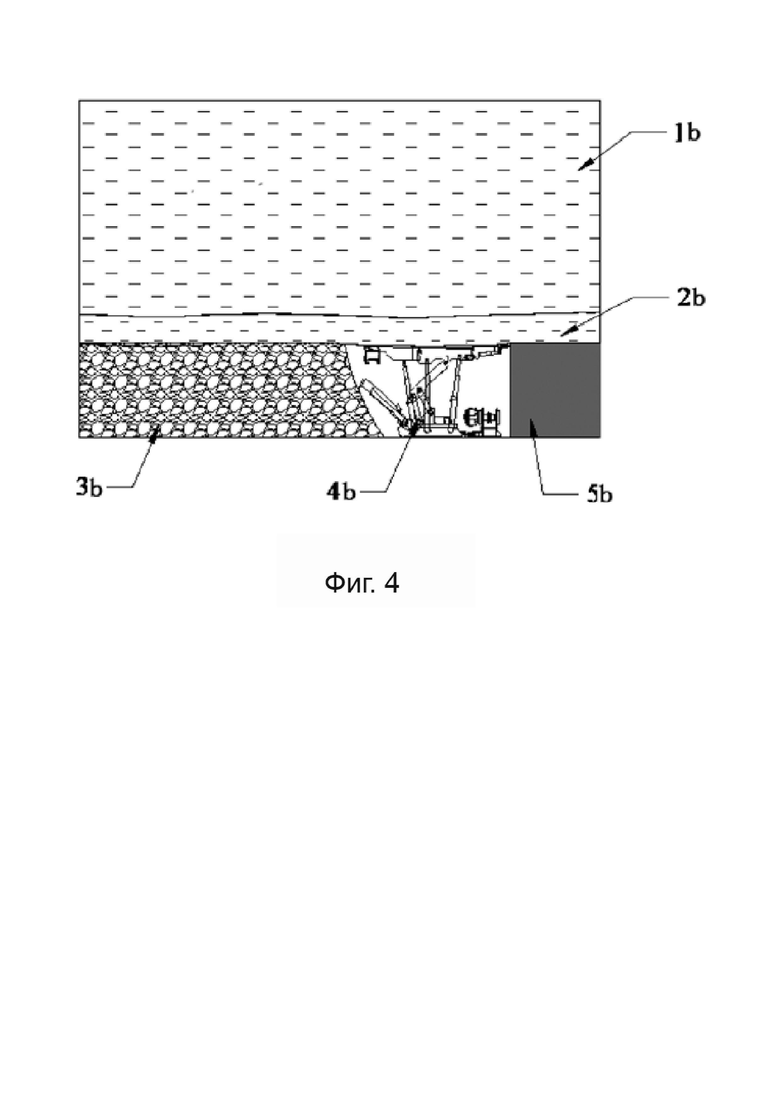

[0033] Фиг. 4 представляет собой техническую структурную схема разработки с уменьшением уровня оседания грунта, осуществляемой на основе контроля выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства; и

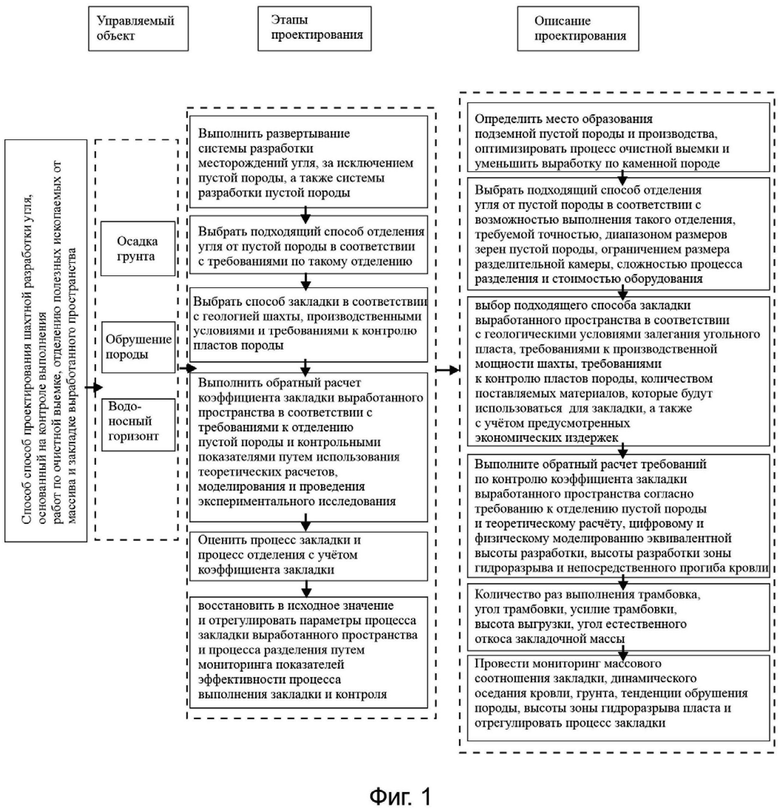

[0034] Фиг. 5 представляет собой техническую структурную схема контроля и предотвращения обрушения породы, которые осуществляются на основе контроля выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства.

[0035] Значения цифр, приведенных на вышеупомянутых чертежах, являются следующими:

[0036] Фиг. 3: 1а - водоносный горизонт; 2а - гидроразрыв пластов; 3а - область выполнения закладки; 4а - горное оборудование для выполнения работ по закладке а; 5а - однородный уголь а.

[0037] Фиг. 4: 1b - кровля, которая может вызвать обрушение породы; 2b - непосредственная кровля; 3b - область выполнения закладки b; 4b - горное оборудование для выполнения работ по закладке b; 5b - однородный уголь b.

[0038] Фиг. 5: 1с - верхний горизонт; 2с - пласт налегающей породы на закладочном участке разработки; 3c - область выполнения закладки с; 4с - горное оборудование для выполнения работ по закладке с; 5с - твердый уголь с.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0039] Настоящее изобретение более подробно описывается далее со ссылкой на чертежи и частные варианты осуществления изобретения.

[0040] Практика выполнения инженерных работ: годовая добыча угля одной шахты составляет три миллиона тонн, текущий основной рабочий угольный пласт - угольный пласт №3, угольный массив имеет черный цвет и полосообразную структуру, аргиллит толщиной 0,5 м уложен посередине, толщина угольного пласта составляет от 3,2 м до 3,5 м и 3,4 м в среднем, угол наклона угольного пласта составляет от 1° до 14° и 5° в среднем, запасы угля, имеющиеся в рабочем забое, являются стабильными, коэффициент вариации составляет 0,08%, а индекс пригодности составляет 1,0. Объемная масса угля составляет 1,46 т/м3, а коэффициент крепости по шкале проф. Протодьяконова составляет от 1 до 2. При этом слой песчаникового водоносного горизонта с достаточным количеством воды находится в 20 м над рабочим забоем СТ1121.

[0041] Как показано на Фиг. 1 и Фиг. 2, процесс проектирования способа шахтной разработки, основанного на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства, выглядит следующим образом:

[0042] этап 1: система разработки месторождений угля, за исключением пустой породы, была развернута; к подземной пустой породе, как правило, относят угольную пустую породу, полученную во время устройства дорожной выемки, и угольную пустую породу, полученную из кровли, подошвы и прослойки породы, уложенных между угольными пластами в процессе добычи угля; система разработки месторождений угля была развернута таким образом, чтобы обеспечить управление очистным комбайном для выполнения точной выборочной выемки и устройства дорожного полотна без применения каменистой породы. Исходя из условий практики выполнения инженерных работ в настоящем варианте исполнения изобретения может быть известно, что разработка рабочего забоя СТ1121 осуществляется под водоносным горизонтом 1а, расстояние является относительно близким, поскольку обычный способ разработки обрушением позволяет выполнить разрыв водоносного горизонта, выбирается разработка месторождений с последующей закладкой выработанного пространства, как показано на Фиг. 3. В результате исследования было установлено, что источником пустой породы в шахте является, как правило, разработанная пустая порода и порода, уложенных между угольными пластами, разрабатываемых из других рабочих забоев; годовой объем выработки пустой породы составляет пятьсот тысяч тонн, максимальный размер зерна сырого угля, содержащего пустую породу, при выработке по углю и каменной породе и очистке рабочего забоя составляет от 200 мм до 250 мм; при модернизации очистного комбайна увеличивается содержание пустой породы в сыром угле, кроме того, при организации большего числа выработки по углю снижается уровень выработки пустой породы и, в конечном счете, годовой объем разработки пустой породы поддерживается на уровне четырех тысяч тонн.

[0043] этап 2: подходящий способ отделения угля от пустой породы был выбран в соответствии с возможностью выполнения такого отделения, требуемой точностью, диапазоном размеров зерен пустой породы, ограничением размера разделительной камеры, сложностью процессов разделения и стоимостью оборудования;

[0044] к способам отделения угля, добытого подземным способом, от пустой породы, относят способ отсадки угля с помощью передвижного сита, способ отделения небольшими щелями в тяжелой среде, способ выборочного дробления и способ циклонного отделения водной среды; если один способ отделения вряд ли может удовлетворить требование шахты к выполнению отделения, в таком случае используется комбинация различных способов отделения угля от пустой породы.

[0045] Несмотря на имеющиеся показатели высокой сепарационной способности, высокого уровня эффективности и простоты работы сепарационного оборудования, способ отсадки угля с помощью передвижного сита имеет недостатки, заключающиеся в том, что сепарационное оборудование является крупногабаритным, отделяемые зерна имеют слишком малый размер;

[0046] несмотря на имеющиеся характеристики высокой сепарационной способности, высокой точности и широкого диапазона размеров отделяемых зерен, применения способа отделения небольшими щелями в тяжелой среде предусматривает использование большой территории, требует выполнение работ по регенерации тяжелой среды и не подходит для отделения тонкого угольного шлама;

[0047] несмотря на то, что способ выборочного дробления имеет низкую степень точности разделения и высокий уровень шума, сепарационное оборудование является простым в использовании, имеет низкую стоимость; способ выборочного дробления применяется для предварительного отделения пустой породы от крупнокускового угля с низкой потребностью в расходе кускового угля; а также

[0048] несмотря на имеющиеся характеристики малого размера оборудования, водной среды, низкой стоимости и отсутствия какого-либо загрязнения, способ циклонного отделения водной среды имеет низкий верхний предел применимых размеров зерна и не применяется для отделения угольной пустой породы большого диаметра.

[0049] В настоящем варианте исполнения изобретения, принимая во внимание, что максимальный размер зерен угольной пустой породы является относительно крупным, был выбран способ отсадки угля с помощью передвижного сита с верхним пределом загрузки и, кроме того, поскольку твердость угольного пласта является незначительной, а содержание угольной пыли является высоким, был выбран способ циклонного отделения водной среды для дальнейшей обработки крупного шлама, отделенного путем отсадки угля с использованием передвижного сита; поскольку отделение мелкозернистой угольной пустой породы влияет на эффективность отделения, шахта сокращает добычу порошкового угля путем уменьшения скорости вращения шнека очистного комбайна на рабочем забое с запасами пустой породы, а также путем увеличения скорости транспортировки очистного комбайна с тем, чтобы повысить производительность отделения угля от пустой породы.

[0050] Этап 3: подходящий способ закладки выработанного пространства был выбран в соответствии с геологическими условиями залегания угольного пласта, требованиями к производственной мощности шахты, требованиями к контролю пластов породы, количеством поставляемых материалов, которые будут использоваться для закладки, а также с учетом предусмотренных экономических издержек.

[0051] способ закладки выработанного пространства пустой породой предусматривает выполнение закладки пустой породой с помощью метательной машины, комплексно-механизированной плотной закладки твердым материалом, цементной засыпки и комплексно-механизированной выемки с обрушением и выполнением согласованной закладки; подходящий способ закладки выбирается с учетом геологических условий залегания угольного пласта, требований к добыче руды, цели разработки месторождений с последующей закладкой выработанного пространства, а также поставки материалов, используемых для закладки.

[0052] Несмотря на имеющиеся характеристики простого в использовании оборудования и небольшие капитальные инвестиции, закладка пустой породой с помощью метательной машины характеризуется недостаточными мощностями и низким уровнем эффективности контроля пластов породы;

[0053] несмотря на имеющиеся характеристики высокого уровня эффективности контроля пластов породы и высокой производительности, комплексно-механизированная плотная закладка твердым материалом не может применяться в отношении отработки пластов по падению;

[0054] несмотря на имеющиеся характеристики высокого уровня эффективности контроля пластов породы, хорошую приспособляемость к геологическим условиям и адаптивность к территории с различной длиной очистного забоя, выполнение цементной засыпки предусматривает коагуляцию и прокачку по трубам материала, используемого выполнения засыпки; разработка месторождений с последующей закладкой выработанного пространства ограничивается скоростью выполнения выемки и производительностью откачивающего насоса; данный процесс является сложным; и

[0055] несмотря на имеющиеся характеристики разработки мощного пласта угля, комплексно-механизированная выемка с обрушением и выполнением согласованной закладки имеет низкий уровень эффективности контроля обрушения пласта породы и, как правило, применяется при подземной обработке пустой породы.

[0056] Учитывая, что объем добычи на шахте в настоящем варианте исполнения изобретения является высоким, расстояние между водоносным горизонтом и добываемым угольным пластом является незначительным, а состояние запасов угольного пласта является является нормальным и стабильным, был выбран способ комплексно-механизированной плотной закладки твердым материалом с высокой производительностью закладки и большой эффективностью управления пластом породы.

[0057] этап 4: был выполнен обратный расчет коэффициента закладки выработанного пространства в соответствии с требованиями к управляемым объектам в рамках различной практики выполнения инженерных работ согласно требованию к отделению пустой породы и теоретическому расчету, цифровому и физическому моделированию эквивалентной высоты разработки, высоты разработки зоны гидроразрыва и непосредственного прогиба кровли;

[0058] способ расчета коэффициента выполнения закладки при различных требованиях к контролю выглядит следующим образом:

[0059] как показано на Фиг. 4, (а) в случае, если управляемый объект должен контролировать просадку грунта, верхний край непосредственной кровли выработанного пространства 2b участка разработки - это кровля, которая может вызвать обрушение породы 1b, процесс расчета коэффициента закладки осуществляется следующим образом: анализ требований к контролю осадки грунта, сбор данных о геологии рудных месторождений, прогнозирование последствий просадки грунта при другом коэффициенте закладки, основанной на методе вероятностного прогнозирования, скорректированном эквивалентным правилом высоты очистного пространства при выемке горизонтального пласта, программным обеспечением по цифровому моделированию, физическим аналоговым моделированием, а также вычисление значения коэффициента закладки с обратным просчетом согласно требованиям к контролю осадки грунта;

[0060] как показано на Фиг. 5, (b) в случае, если контролируемый объект предназначен для контроля за обрушением породы, множество зданий расположены на верхней части верхнего горизонта 1с, пласт налегающей породы 2с на закладочном участке разработки расположен на нижней части верхнего горизонта и верхней части закладочного участка разработки; процесс расчета коэффициента закладки осуществляется следующим образом: анализ влияния коэффициента закладки на прогиб, глубину разрыва и плотность энергии деформации кровли перед рабочим забоем путем проведения механического анализа, физического аналогового моделирования или способом цифрового моделирования, расчет критического коэффициента закладки, позволяющей значительно уменьшить интенсивность обрушения породы, и критического коэффициента закладки, позволяющей предотвратить разрыв кровли, и определение коэффициента закладки при всестороннем рассмотрении производительности закладки и эффективности контроля; и

[0061] как показано на Фиг. 3, (с) в случае, если управляемый объект должен обеспечить контроль водоносного горизонта, верхний край непосредственной кровли выработанного пространства - водоносный горизонт 1а; во время разработки угольного пласта большое количество зон гидроразрыва происходит в крове пласта; процесс расчета коэффициента закладки осуществляется следующим образом: определение максимально допустимого предела увеличения зоны гидроразрыва, создание модели цифрового моделирования разработки месторождений с последующей закладкой выработанного пространства, механической модели или схемы для физического аналогового моделирования в соответствии с полученными данными о шахте, анализ ситуации, связанной с увеличением зоны гидроразрыва пласта при разных коэффициентах закладки, достижение соотношения предела увеличения зоны гидроразрыва и коэффициента закладки.

[0062] В настоящем варианте исполнения изобретения задачей управляемого объекта при разработке месторождения является управление водоносным горизонтом; программное обеспечение для цифрового моделирования UDEC позволяет предотвратить разрушение водоносного горизонта в верхней части рабочего забоя; коэффициент закладки должен быть выше 85%, а для того, чтобы обеспечить безопасность расчетный коэффициент закладки составляет 87%. Длина рабочего забоя СТ1121 при выполнении разработки с последующей закладкой выработанного пространства составляет 60 м в зависимости от геологических условий расположения забоя и технических условий добычи угля.

[0063] этап 5: закладочный процесс и процесс отделения угля от пустой породы был установлен в соответствии с коэффициентом закладки выработанного пространства, полученного на предыдущем этапе;

[0064] учитывая, что коэффициент закладки в основном зависит от того, сколько раз была выполнена трамбовка, ее угла, угла естественного откоса закладочной массы, величины усилия трамбовки и высоты выгрузки, оптимальные параметры процесса закладки должны быть установлены с учетом фактических условий работы шахты.

[0065] Диапазонами значений параметров закладочного процесса являются следующие: количество раз выполнения трамбовки - от двух до шести, при этом коэффициент закладки выше, берется верхнее значение; диапазон значений угла трамбовки определяется конкретными параметрами опоры; угол естественного откоса закладочной массы составляет от 34° до 60° и определяется закладочным материалом; усилие трамбовки составляет от 2 МПа до 4 МПа, при этом коэффициент закладки является высокой, берется верхнее значение; высота отгрузки равна (высота очистного пространства при добыче угля - высота подвески скребкового конвейера с разгрузкой через дно) x коэффициент очистки, при этом высота очистного пространства и высота подвески скребкового конвейера с разгрузкой через дно определяются конкретными условиями работы шахты и конкретными размерами оборудованиям, диапазон значений коэффициента очистки составляет 0,6-0,09.

[0066] в настоящем варианте исполнения изобретения с помощью SolidWorks создается модель трамбовки, выполняется моделирование, при этом рассчитываются параметры процесса трамбовки при коэффициенте закладки 87%, то есть количество раз выполнения трамбовки равно четырем, угол трамбовки составляет от 20° до 65°, величина усилия трамбовки составляет 2 МПа, закладочное пространство составляет 0,6 м, а высота сваи составляет 2,8 м.

[0067] Этап 6: различные параметры процесса закладки выработанного пространства, в том числе усилие трамбовки, количество раз выполнения трамбовки, определение размера зерен пустой породы и угол трамбовки, различные параметры процесса отделении угля от пустой породы, в том числе размер отделяемого зерна и возможность выполнения отделения, были восстановлены в исходном значении и изменены благодаря мониторингу массового соотношения закладки к выполнению добычи, оседания кровли породы, высоты изменения зоны гидроразрыва пласта, плотности энергии деформации угольного и породного массива и оседания грунта; текущие процессы сохраняются при условии, что результаты мониторинга дадут положительный ответ, в противном случае, параметры процесса закладки выработанного пространства и отделения угля от пустой породы будут изменены.

[0068] Например, увеличение количества раз выполнения трамбовки, величины усилия трамбовки, повышение несущей способности гидравлических опор для выполнения разработки месторождений с последующей закладкой выработанного пространства, а также оптимизация соотношения размера зерен материалов, используемых для закладки.

[0069] В настоящем варианте исполнения изобретения ленточные весы и монитор динамического слежения за кровлей устанавливаются для обеспечения контроля выполнения коэффициента закладки, кроме того, применяется способ бурения для контроля высоты разработки зоны гидроразрыва; результаты мониторинга указывают на то, что эффективность контроля является хорошей, и поэтому существующие процессы будут продолжать действовать для обеспечения дальнейшей добычи.

Изобретение относится к способам проектирования шахтной разработки угля. Способ основан на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства. Процесс проектирования включает в себя развертывание системы разработки месторождений угля, за исключением пустой породы; выбор подходящего способа отделений угля от пустой породы в соответствии с требованиями, предъявляемыми к такому отделению; выбор подходящего способа закладки выработанного пространства в соответствии с геологией шахты, производственными условиями и требованиями к контролю пластов породы; обратный расчет коэффициента закладки выработанного пространства в соответствии с требованиями к отделению пустой породы и контрольными показателями путем использования теоретических расчетов, моделирования и экспериментального исследования; определение процесса закладки выработанного пространства и процесса разделения в соответствии с коэффициентом выполнения закладки; и восстановление в исходное значение и регулировку параметров процесса закладки выработанного пространства и процесса разделения путем мониторинга показателей эффективности процесса выполнения закладки и контроля. Способ проектирования является неотъемлемой частью процессов отделения угля, добытого подземным способом, от пустой породы, процессов выемки угля и закладки пустой породой; проектирование выполняется с учетом различных требований к контролю управляемых объектов в рамках различной практики выполнения инженерных работ; способ проектирования может быть использован для руководства проектированием добычи угля подземным способом на основе "контроля выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства" в шахте; допускается на месте нулевое отделение угольной пустой породы; процессы оседания грунта, обрушения породы и устойчивость водоносного горизонта могут быть управляемы. Изобретение позволяет уменьшить уровень оседания грунта, контролировать и предотвращать обрушения породы, а также контролировать устойчивость водоносного горизонта. 4 з.п. ф-лы, 5 ил.

1. Способ шахтной разработки, основанный на контроле выполнения работ по очистной выемке, отделению угля от пустой породы и закладке выработанного пространства, включающий следующие этапы:

этап 1: развертывание системы разработки месторождений угля, за исключением пустой породы; к подземной пустой породе, как правило, относят угольную пустую породу, полученную во время устройства дорожной выемки, и угольную пустую породу, полученную из кровли, подошвы и прослойки породы, уложенных между угольными пластами в процессе добычи угля; при этом система разработки месторождений угля развертывается таким образом, чтобы обеспечить управление очистным комбайном для выполнения точной селективной выемки и устройства дорожного полотна без применения каменистой породы;

этап 2: выбор подходящего способа отделения угля от пустой породы в соответствии с возможностью выполнения такого отделения, требуемой точностью, диапазоном размеров зерен пустой породы, ограничением размера разделительной камеры, сложностью процессов разделения и стоимостью оборудования;

этап 3: выбор подходящего способа закладки выработанного пространства в соответствии с геологическими условиями залегания угольного пласта, требованиями к производственной мощности шахты, требованиями к контролю пластов породы, количеством поставляемых материалов, которые будут использоваться для закладки, а также с учетом предусмотренных экономических издержек;

этап 4: обратный расчет коэффициента закладки выработанного пространства в соответствии с требованиями к управляемому объекту в рамках различной практики выполнения инженерных работ согласно требованию к отделению пустой породы и теоретическому расчету, цифровому и физическому моделированию эквивалентной высоты разработки, высоты разработки зоны гидроразрыва и непосредственного прогиба кровли;

этап 5: определение закладочного процесса, процесса отделения угля от пустой породы в соответствии с коэффициентом закладки выработанного пространства, полученным на предыдущем этапе; и

этап 6: восстановление в исходное значение и регулировка различных параметров процесса закладки выработанного пространства, в том числе усилие трамбовки, количество раз выполнения трамбовки, определение размера зерен пустой породы и угол трамбовки, различные параметры процесса отделения угля от пустой породы, в том числе размер отделяемого зерна, и возможность выполнения отделения, путем мониторинга массового соотношения закладки к выполнению добычи, оседания кровли породы, высоты изменения зоны гидроразрыва пласта, плотности энергии деформации угольного и породного массива и оседания грунта; сохранение текущих процессов при условии, что результаты мониторинга дадут положительный ответ, в противном случае параметры процесса закладки выработанного пространства и отделения угля от пустой породы будут изменены.

2. Способ по п. 1, отличающийся тем, что к способам отделения угля, добытого подземным способом, от пустой породы, относят способ отсадки угля с помощью передвижного сита, способ отделения небольшими щелями в тяжелой среде, способ выборочного дробления и способ циклонного отделения водной среды; если один способ отделения вряд ли может удовлетворить требование шахты к выполнению отделения, в таком случае используется комбинация различных способов отделения угля от пустой породы.

3. Способ по п. 2, отличающийся тем, что способ закладки выработанного пространства пустой породой на этапе 3 предусматривает выполнение закладки пустой породой с помощью метательной машины, комплексно-механизированной плотной закладки твердым материалом, цементной засыпки и комплексно-механизированной выемки с обрушением и выполнением согласованной закладки; подходящий способ закладки выбирается с учетом геологических условий залегания угольного пласта, требований к добыче руды, цели разработки месторождений с последующей закладкой выработанного пространства, а также поставки материалов, используемых для закладки.

4. Способ по п. 3, отличающийся тем, что расчет коэффициента выполнения закладки при различных требованиях к контролю осуществляют следующим образом:

(a) в случае, если управляемый объект должен контролировать просадку грунта, процесс расчета коэффициента закладки осуществляется следующим образом: анализ требований к контролю осадки грунта, сбор данных о геологии рудных месторождений, прогнозирование последствий просадки грунта при другом коэффициенте закладки, основанном на методе вероятностного прогнозирования, скорректированном эквивалентным правилом высоты очистного пространства при выемке горизонтального пласта, программным обеспечением по цифровому моделированию, физическим аналоговым моделированием, а также вычисление значения коэффициента закладки с обратным просчетом согласно требованиям к контролю осадки грунта;

(b) в случае, если управляемый объект должен контролировать просадку грунта, процесс расчета коэффициента закладки осуществляется следующим образом: анализ влияния коэффициента закладки на прогиб, глубину разрыва и плотность энергии деформации кровли перед рабочим забоем путем проведения механического анализа, физического аналогового моделирования или способом цифрового моделирования, получение критического коэффициента закладки, позволяющего значительно уменьшить интенсивность обрушения породы, и критического коэффициента закладки, позволяющего предотвратить разрыв кровли, и определение коэффициента закладки при всестороннем рассмотрении производительности закладки и эффективности контроля; и

(c) в случае, если управляемый объект должен обеспечить контроль водоносного горизонта, процесс расчета коэффициента закладки осуществляется следующим образом: определение максимально допустимого предела увеличения зоны гидроразрыва, создание модели цифрового моделирования разработки месторождений с последующей закладкой выработанного пространства, механической модели или схемы для физического аналогового моделирования в соответствии с полученными данными о шахте, анализ ситуации, связанной с увеличением зоны гидроразрыва пласта при другом коэффициенте закладки, достижение соотношения предела увеличения зоны гидроразрыва и коэффициента закладки.

5. Способ по любому из пп. 1-4, отличающийся тем, что диапазонами значений параметров закладочного процесса являются следующие: количество раз выполнения трамбовки - от двух до шести, при этом коэффициент закладки выше, берется верхнее значение; диапазон значений угла трамбовки определяется конкретными параметрами опоры; угол естественного откоса закладочной массы составляет от 34° до 60° и определяется закладочным материалом; усилие трамбовки составляет от 2 МПа до 4 МПа, при этом коэффициент закладки является высоким, берется верхнее значение; высота отгрузки равна (высота очистного пространства при добыче угля - высота подвески скребкового конвейера с разгрузкой через дно) x коэффициент очистки, при этом высота очистного пространства и высота подвески скребкового конвейера с разгрузкой через дно определяются конкретными условиями работы шахты и конкретными размерами оборудования, диапазон значений коэффициента очистки составляет 0,6-0,09.

| CN 104373126 A, 25.02.2015 | |||

| СПОСОБ СЕЛЕКТИВНОЙ ВЫЕМКИ УГОЛЬНОГО ПЛАСТА ПЕРЕМЕННОЙ МОЩНОСТИ | 2016 |

|

RU2629308C1 |

| CN 102865101 A, 09.01.2013 | |||

| CN 103899352 A, 02.07.2014 | |||

| CN 104033152 A, 10.09.2014 | |||

| CN 104061016 A, 24.09.2014. | |||

Авторы

Даты

2020-04-23—Публикация

2019-04-01—Подача