Изобретение относится к области подземной разработки месторождений полезных ископаемых, залегающих пластами, залежами или жилами пологого или крутого падения.

Способ впервые предлагает извлечение ископаемого из-под земли без его разрушения, а путем вырезания крупными блоками, что дает множество крупных преимуществ, недостижимых другими способами.

Наряду с новым способом выемки ископаемого принципиально новыми являются

- управление кровлей путем частичной закладки выработанного пространства вырезаемыми блоками ископаемого при небольшом коэффициенте потерь запасов:

- доставка блоков ископаемого в металлических каркасах, на доставочных тележках, перемещающихся по швеллерным, уголковым или рельсовым направляющим с помощью автономных приводов или грузовых лебедок по нескольким доставочным дорожкам, на обе (вентиляционную и транспортную) примыкающие к лаве выработки, которые используются как транспортные;

- крепление призабойного пространства лавы механизированной призабойной крепью;

- транспортировка тяжелых блоков ископаемого без их разворота на 90 градусов при их перегрузке с доставочных тележек на спаренные колесные транспортные платформы;

- расположение доставочных дорожек в лаве и блоков ископаемого на колесных спаренных платформах, при котором обеспечивается возможность одновременной погрузки блоков ископаемого с параллельно расположенных доставочных дорожек на одну спаренную колесную платформу или на две соседние, сцепленные в одном составе.

- Также предлагаются следующие новые виды оборудования:

- самопогружающаяся доставочная тележка с открывающимся со стороны очистного забоя бортом, со стационарно установленными на ней распорными гидростойками и гидроталями, одновременно доставляющая множество тяжеловесных блоков ископаемого, и с разгрузкой через торцевой борт с помощью грузовой лебедки;

- конструкция спаренной колесной платформы из двух одиночных платформ, имеющей шестнадцать колес, благодаря чему достигается большая грузоподъемность для транспортировки по два блока ископаемого на одной металлической плите без их разворота при перегрузке с доставочных тележек;

- конструкция механизированной призабойной крепи, состоящей из секций крепления, имеющих в своем составе управляемые с пульта гидропередвижчики и гидростойки, а также верхняки и секции швеллерных, уголковых или рельсовых направляющих с гибкими связями и возможностью перемещения вслед за забоем без разборки линии.

Известен гидравлический способ разработки месторождений ископаемых короткими забоями с применением комбайнов и гидромониторов с применением комбайнов с гидромониторными насадками, движущихся вдоль очистного забоя по ставу скребкового конвейера, и механизированной крепи с управлением кровлей полным обрушением.

Наиболее близким является способ гидромониторной разработки угольных пластов с использованием комбайна, перемещающегося по ставу скребкового конвейера вдоль очистного забоя и имеющего в своем корпусе гидромультипликаторы (см. патент РФ №2167290 C1, Е 21 C 26/60, 2001). Исполнительный орган комбайна имеет режущие головки, снабженные камерами смешения с абразивом, поступающим по специальным трубкам. Режущие головки жестко закреплены на металлических трубках разной длины, являющихся каналами поступление воды сверхвысокого давления от гидромультипликаторов. Расположение режущих головок обеспечивает разрушение угольного массива по всей зоне выемки. Уголь загружается на став конвейера действием боковых сил при образовании веера гидроструей, прорезающей заднюю щель, а также действием лемеха конвейера. Поддержание кровли в призабойном пространстве обеспечивается секциями механизированной крепи, после передвижки которой вслед за комбайном происходит полное обрушение кровли.

Данный способ разработки содержит нерациональные технологические процессы: разрушение полезного ископаемого в зоне выемки, доставка скребковым конвейером разрушенной горной массы к транспортной выработке и передвижение секций механизированной крепи в сторону очистного забоя с управлением кровлей полным обрушением. Эти процессы сильно усложняют процесс добычи ископаемого особенно при работе в сложных горногеологических условиях. Разрушение призабойного массива полезного ископаемого весьма энергозатратно, происходит выделение большого количества угольной пыли и взрывоопасного газа метана в атмосферу призабойного пространства. В связи с большим количеством мелкоразрушенного ископаемого в зоне выемки комбайном, имеющим щнековые исполнительные органы, происходят особенно обильные метановыделения, которые ввиду турбулентности потоков и загромождения пространства трудноконтролируемы и часто запредельно допустимы по концентрациям. Наличие на комбайне мощных электродвигателей с большими нагрузочными электротоками создает постоянную опасность возникновения самых тяжелых взрывов газа и пыли.

Исполнительные органы выемочных машин быстро изнашиваются, требуют ежесменной замены, зачастую в рабочее время. При наличии в пласте твердых включений или замещения ископаемого крепкими породами необходимо применение взрывных работ, что ведет к порче оборудования, травматизму и длительным простоям. В связи с тем что в зоне выемки над комбайном кровля не закреплена при неустойчивых кровлях, машинисты получают тяжелые травмы обрушающимися породами.

Разрушение добываемого ископаемого в горную массу при его добыче нерационально и по многим причинам его дальнейшей транспортировки на поверхность, складирования, погрузки в вагоны и доставки потребителю. Применяемые для транспортировки горной массы ленточные конвейеры - это дорогое, громоздкое и капризное оборудование. Транспортируемая горная масса за счет остаточной газоносности везде выделяет газ, который, находясь на свежей струе, снова возвращается в очистной забой, утяжеляя газовую обстановку. В процессе транспортировки добытая горная масса сильно засоряется горными породами от проведения горных выработок и нуждается в последующем обогащении, что сильно удорожает продукцию. Выданная на поверхность горная масса весьма неудобна для складирования, выполнения погрузочно-разгрузочных операций, занимает много места, нуждается для перевозки в специальных вагонах, в процессе складирования или перевозки самовозгорается или смерзается, что требует производства специальных дорогостоящих работ, а также ведет к порче вагонов. Для приемки этой продукции потребителем, а также при экспортных поставках на железнодорожных пограничных переходах и в морских портах необходимо сооружать весьма дорогие сортировочные и погрузочные терминалы. Все это многократно увеличивает затраты, которые несет производитель, т.е. предприятие по добыче.

Доставка скребковыми конвейерами по лаве к транспортной выработке отбитого ископаемого малопроизводительна. Оборудование конвейеров аварийно, травмирует рабочих. При нарушении прямолинейности забоя в плоскости пласта или в вертикальной плоскости тяговые цепи или скребки выходят из направляющих, обыгрывая транспортируемую горную массу, могут уходить под кровлю, задевая козырьки крепи, могут занимать вертикальное положение, могут, находясь сильно нагруженными, переворачиваться на соседнюю дорожку, служащую для передвижения рабочих, чем создают угрозу для тяжелого их травмирования.

Передвижение секций механизированной крепи вслед за комбайном также сдерживает производительность очистного забоя. Современные комбайны быстроходны, имея скорость подачи до 6-10 м/мин, передвигаясь по ровному прямолинейному металлическому ставу конвейера с постоянно включенном двигателем. Для передвижения секций крепи необходимо передвижение рабочих, зачистка карманов, включение на разгрузку, потом на передвижение секций. Скорость крепления не может превышать 2-3 м/мин. При слабых породах почвы они вдавливаются в нее и тонут. Для их передвижки требуется поддирка почвы обушками по всей длине лавы, что требует много времени и является тяжелым ручным трудом. При породах почвы, склонных к пучению, породы, пучаясь, обыгрывают основание секций, и для их передвижки также необходима поддирка почвы, что является тяжелым ручным трудом. В связи с изменчивой мощностью пласта по длине выемочного столба имеются протяженные участки, где резерв раздвижности секций крепи недостаточен. На этих участках часто возникает зажатие насухо большого числа секций опускающейся кровлей. Для высвобождения дорогостоящих секций их приходится вырубливать из пород кровли, что представляет тяжелый ручной труд, либо вести взрывные работы накладными зарядами, что быстро ведет к поломкам и порче оборудования.

Все изложенное свидетельствует о том, что технология крепления очистного забоя, основанная на передвижении механизированных секций вслед за подвиганием забоя нетехнологична, сдерживает производительность и не имеет перспективы. Перемещение секций крепи приводит к обрушению кровли. Однако следует отметить, что управление кровлей полным обрушением неэкологично. Полное обрушение кровли ведет к разрушению всех вышележащих пластов, где также могут залегать полезные ископаемые. Их разрушение и даже подработка делает их непригодными к добыче. Смещение вышележащих пластов приводит к появлению гидравлической связи с вышерасположенными водоносными горизонтами или водообильными породами, а при небольшой глубине и с водными объектами на поверхности. Все это резко увеличивает водопоступления в очистные забои и прилегающие горные выработки, обводняя шахту. Откачка на поверхность кислотных и щелочных шахтных вод в большом количестве весьма обостряет экологическую обстановку. Во многих случаях применение полного обрушения кровли при ведении очистных работ невозможно. Нахождение плывуна или водоносного горизонта, а также охраняемых объектов на поверхности делает невозможным ведение очистных работ. Потери запасов при этом достигают весьма больших величин.

Задача изобретения состоит в существенном увеличении производительности очистного забоя, существенном уменьшении себестоимости продукции при максимально высоком ее качестве, значительно более высоком уровне безопасности очистных работ, достижении высокого уровня экологии производства по всем факторам, ликвидации тяжелого ручного и немеханизированного труда, сведения до минимума влияния на показатели производства изменчивости горногеологических условий и действия осложняющих очистные работы горногеологических факторов, ликвидации потребности в дополнительных сопутствующих добыче производствах: осушении и понижении водоносного горизонта, обогащении горной массы, дегазации разрабатываемого пласта и спутников и др., уменьшении металлоемкости и энергоемкости.

Поставленная задача достигается тем, что в способе подземной разработки месторождений полезных ископаемых, включающем добычу полезного ископаемого вырезанием его из призабойного массива блоками с использованием гидрорезных машин, перемещающихся вдоль очистного забоя и имеющих исполнительные органы гидромониторного типа, снабженные режущими головками и камерами смешения воды с абразивом и соединенные через металлические трубки, на которых они жестко закреплены, с водоподводящей магистралью, идущей от мультипликаторов, придающих воде сверхвысокое давление, и последующую транспортировку блоков, вводят новые действия: при добыче ископаемого производят вырезание его гидрорезными и врубовыми машинами из призабойного массива прямоугольными блоками, на которые в процессе вырезания надевают металлические каркасы для облегчения погрузочно-разгрузочных работ и транспортировки, погрузку вырезанных блоков на доставочные тележки осуществляют по предварительно открытому со стороны очистного забоя борту, при этом фиксацию положения доставочной тележки обеспечивают распором гидростоек, стационарно связанных с доставочной тележкой, перемещение груженых доставочных тележек осуществляют в очистной выработке по доставочным дорожкам по швеллерным, уголковым или рельсовым направляющим с помощью тяговых грузовых лебедок, расположенных в бермах рядом с транспортными выработками или с помощью автономных приводов, при этом доставку осуществляют на примыкающие к очистному забою транспортную и вентиляционную горные выработки, осуществляют перегрузку ископаемого с доставочных тележек на колесные транспортные платформы без разворота блоков ископаемого и осуществляют транспортировку полезного ископаемого, при этом расстояние между рельсовыми колеями принимают равным ширине рельсовой колеи для обеспечения возможности транспортировки блоков ископаемого на спаренных колесных платформах с движением локомотива по средней колее, производят управление кровлей путем частичной закладки выработанного пространства блоками ископаемого и производят крепление призабойного рабочего пространства лавы индивидуальными гидростойками и металлическими верхняками или механизированной призабойной гидрофицированной крепью, секции крепления которой состоят из указанных гидростоек и верхняков, а также секций колесных направляющих и гидропередвижчиков с пультом управления на каждой паре секций крепления.

Расстояния между соседними блоками ископаемого, расположенными на одной спаренной колесной платформе и на соседних платформах, принимают одинаковыми и равными расстоянию между направляющими в очистной выработке.

Возможно вырезание прямоугольных блоков в несколько рядов, при этом глубину прорезания щели у почвы и кровли пласта принимают в два раза больше толщины вырезаемых блоков ископаемого.

Изобретение поясняется посредством чертежей, на каждом из которых показано следующее:

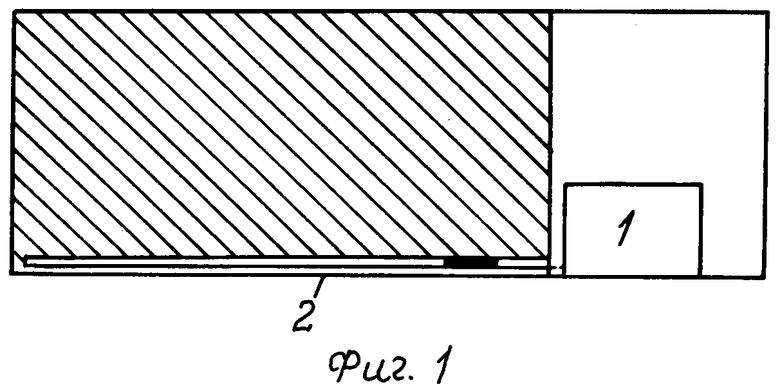

Фигура 1 - прорезание (схематически, в профиль) врубовой машиной щели в призабойном угольном массиве на границе с почвой пласта: 1 - врубовая машина; 2 - нижняя щель в призабойном массиве.

Фигура 2 - прорезание (схематически, вид сверху) гидрорезной машиной поперечных щелей в призабойном массиве: 3 - гидрорезная машина; 4 - поперечные щели; 5 - напорная магистраль подачи эмульсии; 6 - сливная магистраль; 7 - магистраль подачи воды.

Гидрорезная машина 3, перемещаясь вдоль очистного забоя с помощью индивидуального привода, через одинаковые участки длины лавы останавливается и в течение 2-3 минут прорезает поперечные щели 4 в забое по высоте на всю мощность пласта и глубиной 1,1 м. Прорезание производится гидроструями сверхвысокого давления, которое вода приобретает в гидромультипликаторах, расположенных внутри машины 3. Первичная вода подается в машину 3 из магистрали 7, проложенной вдоль лавы. Энергией для работы мультипликаторов является гидравлическая энергия эмульсии, получаемая от насосной станции, расположенной на штреке. Эмульсию гидрорезная машина получает по напорной магистрали 5. Отработанную эмульсию гидрорезная машина отдает в сливную магистраль 6.

Фигура 3 - зачистка установкой шахтного пылеотсоса штыба от прорезания поперечных и нижней щелей: 8 - каркас для выдачи штыба; 9 - установка шахтного пылеотсоса. Каркасы 8 устанавливаются вдоль лавы через равные расстояния.

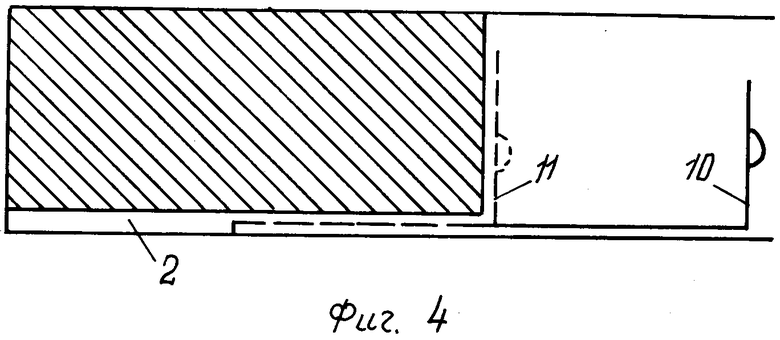

Фигура 4 - подведение металлических каркасов под вырезаемый блок (схематически, вид в профиль): 2 - нижняя щель в призабойном массиве; 10 - исходное положение каркасов в очистном забое; 11 - положение каркасов после их введения под вырезаемые блоки ископаемого.

Фигура 5 - прорезание врубовой машиной верхней щели в призабойном массиве на границе с кровлей, вид в профиль: 12 - врубовая машина; 13 - верхняя щель.

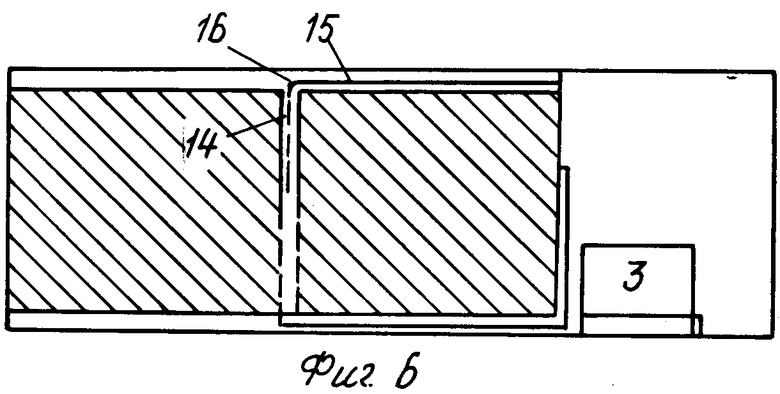

Фигура 6 - прорезание сверху вниз гидрорезной машиной задней вертикальной щели первого полуцикла, вид в профиль: 3 - гидрорезная машина; 14 - задняя вертикальная щель 1-го полуцикла; 15 - трубка гидрорежущего инструмента; 16 - гидрорежущая головка одностороннего бокового действия. Задняя щель создается непрерывным движением инструмента.

Фигура 7 - погрузка на доставочную тележку вырезанного блока ископаемого 1-го полуцикла, помещенного в металлический каркас, с помощью гидротали, вид в профиль: 17 - блок ископаемого 1-го полуцикла; 11 - металлический каркас; 18 - борт тележки, опущенный на почву; 19 - гидростойка, распертая между кровлей и почвой; 20 - гидроталь; 21 - трос гидротали; 22 - ручка каркаса.

Погрузка блока 17 скопаемого осуществляется путем перемещения каркаса 11 тросом 21, застропованным к ручке 22. Трос подтягивается гидроталью 20. Втягивание каркаса на тележку производится по опущенному на почву в сторону забоя борту тележки 18.

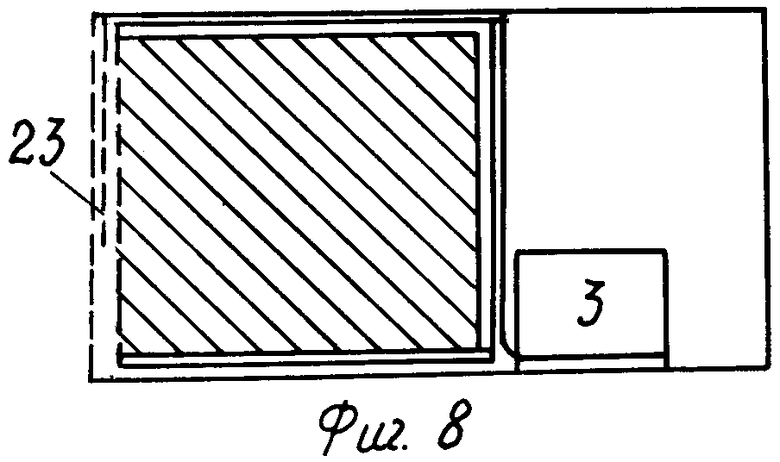

Фигура 8 - прорезание гидрорезной машиной задней вертикальной щели во 2-м полуцикле, вид в профиль: 3 - гидрорезная машина; 23 - задняя вертикальная щель, прорезаемая во 2-м полуцикле. Прорезание производится аналогично приведенному на фиг.6.

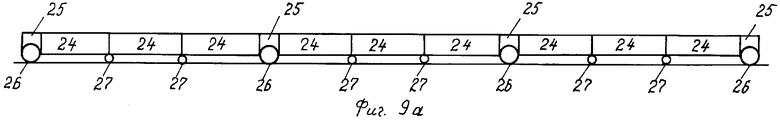

Фигура 9, а и б - доставочная тележка во фронтальном виде: 9а - вид со стороны очистного забоя и 96 - вид со стороны выработанного пространства; 19 - гидростойки для фиксации тележки при загрузке путем распора между кровлей и почвой; 20 - гидротали для погрузки вырезанных блоков ископаемого в доставочную тележку; 24 - блоки ископаемого; 25 - свободные участки между группами блоков; 26 - основные колеса; 27 - вспомогательные колеса.

Доставочная тележка имеет три секции (см. фиг.9а), которые отделяются друг от друга большими колесами 26. В каждой секции размещаются по три блока ископаемого 24. Поэтому всего тележка вмещает 9 блоков. Для того чтобы днище тележки не прогибалось под тяжестью блоков ископаемого в каждой секции тележки со стороны забоя, имеются еще по два дополнительных колеса малого диаметра. Диаметр дополнительных колес подбирается такой величины, чтобы они не мешали опускаться бортам тележки на почву при погрузке блоков в добычу.

Со стороны выработанного пространства все колеса тележки 26 имеют большей диаметр. Это обеспечивает уменьшение трения качения при движении тележки с весьма большим грузом. На тележки со стороны выработанного пространства стационарно установлены напротив каждого загружаемого блока по две гидростойки и одна гидроталь. Гидростойки необходимы для фиксации положения тележки при загрузки на нее блоков, а гидроталь необходима для механизации погрузки.

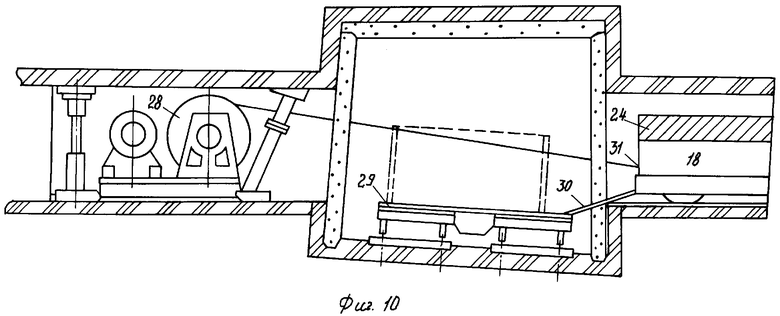

Фигура 10 - перегрузка добытых блоков ископаемого на сопряжении транспортного штрека с лавой с доставочной тележки на спаренные колесные платформы с помощью грузовых тяговых лебедок, фронтальный вид: 18 - доставочная тележка; 24 - блок ископаемого; 28 - грузовая тяговая лебедка; 29 - спаренная колесная платформа; 30 - торцевая дверца тележки, опущенная на платформу; 31 - крюк тележки для строповки тягового троса лебедки.

Перегрузка производится с помощью шахтной грузовой лебедки 28. Трос лебедки стропуется к торцу каркаса переднего блока. Перемещение добычного блока производится по торцевой дверце доставочной тележки, которая откидывается на край колесной платформы.

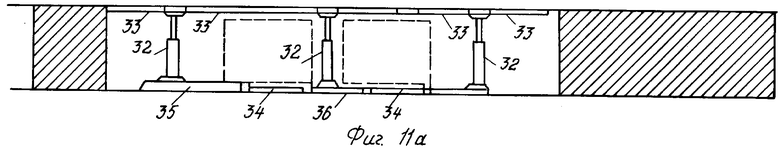

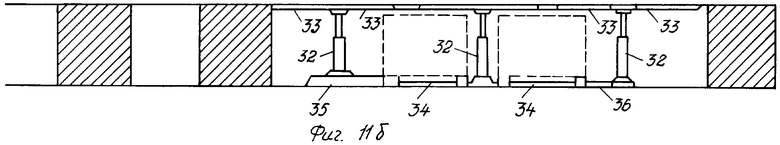

Фигура 11, а и б - механизированная призабойная гидравлическая крепь. Фиг.11а - положение на момент начала нового цикла добычи после передвижки секций, фиг.11б - положение на момент окончания цикла добычи до передвижки секций.

Секции крепления состоят из гидростоек 32, металлических верхняков 33, секций колесных направляющих 34 и гидропередвижчиков 35. Всего в каждой секции три гидростойки, шесть металлических верхняков, два лажака 36, две секции колесных направляющих и один гидропередвижчик. Пунктирными линиями показаны контуры перемещающихся доставочных тележек.

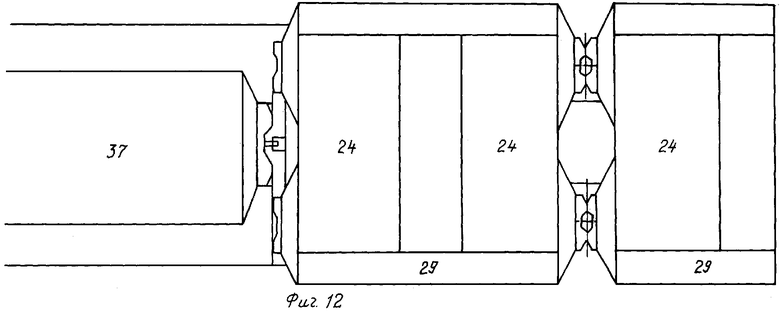

Фигура 12 - схема размещения блоков ископаемого на спаренных колесных платформах в составе поезда с локомотивом, перемещающимся по средней колее, вид сверху: 24 - блоки ископаемого; 29 - спаренные колесные платформы; 37 - локомотив.

Подземная разработка ископаемых способом Каримана заключается в вырезании ископаемого крупными прямоугольными блоками с использованием гидрорезных и врубовых машин и доставке вырезанных блоков на доставочных тележках к одной или нескольких примыкающих к лаве горных выработках, которые используются как транспортные. Затем производится перегрузка блоков ископаемого на колесные платформы. Чтобы не производить разворот блоков, когда их длина превышает ширину колесных платформ, для транспортировки блоков ископаемого в пределах горных выработок, примыкающих к лаве, могут применяться спаренные колесные платформы, движущиеся сразу по двум рельсовым колеям. При этом расстояние между колеями должно равняться ширине рельсовой колеи. Тогда движение состава может обеспечиваться локомотивом, движущимся по внутренней или средней колее, образуемой внутренними рельсами соседних колей. На сборной транспортной горной выработке производится перегрузка блоков ископаемого на одиночные колесные платформы, в которых добываемые блоки ископаемого движутся к стволам. Вырезание блоков ископаемого производится путем последовательного выполнения технологических процессов:

- прорезание (фиг.1, вид в профиль) щели у почвы пласта по всей длине лавы глубиной до 2,2 м и толщиной 0,14 м (например, врубовой машиной "Урал-33");

- прорезание (вид сверху, см. фиг.2) поперечных щелей 4; энергией для работы машины является гидравлическая энергия эмульсии, которую машина получает из напорной магистрали 5 и отдает обратно в сливную магистраль 6; рабочей жидкостью для прорезания щелей является вода (20 л/мин), которую гидрорезная машина получает из водяной магистрали 7; прорезание поперечных щелей производится гидрорезаком, имеющим на конце ствола режущую головку одностороннего бокового действия; для прорезания щели гидрорезак вводится в нижнюю щель так, чтобы струя бокового действия была направлена вверх; при движении гидрорезака вглубь щели образуется вертикальная поперечная полость; движением гидрорезака несколько раз вглубь и обратно создается ровная вертикальная щель на всю мощность тонкого пласта необходимой толщины (не менее 50 мм); при разработке пластов средней мощности аналогичная полость создается сверху вниз через щель у кровли пласта, что обеспечивает создание поперечной щели на всю мощность пласта;

- зачистка щели у почвы пласта от штыба, образовавшегося при прорезании нижней и поперечных щелей; штыб от зачистки загружается в специальный каркас 8 (см. фиг.3, вид в профиль); после заполнения каркаса штыбом последний выдается из лавы доставочными тележками, как и добычные блоки;

- задвижка каркасов под вырезаемые блоки ископаемого в нижнюю 2 (см. фиг.4, вид в профиль); задвижка производится в предварительно зачищенную щель из исходного 10 в рабочее 11 положение каркаса с помощью гидропередвижчика; каркас необходим для обеспечения возможности перемещения блоков ископаемого при доставке, транспортировке, погрузочно-перегрузочных работах без разрушения блоков ископаемого;

- прорезание врубовой машиной 12 верхней щели 13 у кровли пласта глубиной до 2,2 м и толщиной 0,14 м по всей длине лавы (фиг.5, вид в профиль);

- прорезание (см. фиг.6, вид в профиль) задней щели 14 первого полуцикла; прорезание производится механизированным исполнительным инструментом 15, имеющим гидрорезную головку одностороннего бокового действия 16; режущая головка, посаженная на металлическую трубку с наружным диаметром 10 мм (внутренним 2 мм), вводится в верхнюю щель толщиной 140 мм на глубину 1,1 м таким образом, чтобы исходящая из головки водяная струя была направлена вертикально вниз; в процессе перемещения гидрорезной машины действием водяной струи сверхвысокого давления создается задняя вертикальная щель, отделяющая вырезанный блок ископаемого первого полуцикла, от остального массива при разработке тонкого пласта; при разработке пласта средней мощности действия одной струи сверху вниз из верхней щели недостаточно в связи с большой мощностью пласта, поэтому в этом случае необходимо производить прорезание нижней части задней щели снизу вверх действием аналогичного инструмента из нижней щели до ввода в нее металлического каркаса;

- погрузка блоков ископаемого 1-го полуцикла на доставочную тележку (фиг.7, вид в профиль); после прорезания задней щели очистного забоя вырезаемый блок 17 под действием своего веса (3-15 т в зависимости от вынимаемой мощности пласта) садится в каркас 11, имеющий стенки со всех сторон кроме задней на высоту половины мощности пласта; от стоящей напротив погружаемых блоков доставочной тележки отрывается борт 18 со стороны очистного забоя и ложится на почву; одновременно производится распор между кровлей и почвой гидростоек 19, стационарно установленных на тележке по всей длине из расчета по две против каждого загружаемого блока; это фиксирует положение тележки при погрузке блоков; сама погрузка производится действием талей (например, гидроталей, электроталей и др.) 20, стационарно установленных на тележке напротив каждого загружаемого блока с применением тросов 21, концы которых застропованы к ручкам коркасов 22;

- прорезание задней щели 23 (фиг.8, вид в профиль) при вырезании блоков 2-го полуцикла производится аналогично прорезанию задней щели 1-го полуцикла;

- погрузка добычных блоков 2-го полуцикла на доставочную тележку производится аналогично погрузке блоков 1-го полуцикла.

Выдача угольных блоков из лавы производится на обе примыкающие к лаве горные выработки, посколько вентиляционная выработка также используется как транспортная в пределах струи подсвежения при прямоточной схеме проветривания (при разработке высокогазоносных пластов).

Доставка блоков ископаемого на транспортные выработки производится доставочными тележками (см. фиг.9а и б, фронтальный вид) по нескольким параллельно уложенным линиям швеллерных, уголковых или рельсовых направляющих. Движение достаточных тележек обеспечивается шахтными грузовыми и предохранительными лебедками. На фиг.9а приведен внешний вид доставочной тележки со стороны очистного забоя. Доставочная тележка состоит из секций (на фиг.9а - три секции), где размещаются блоки ископаемого. На фиг.9 в каждой секции размещаются по три блока ископаемого 24. Между секциями имеется свободный участок 25, длина которого соответствует длине блоков ископаемого, вырезаемых в призабойном массиве и перемещаемых в выработанное пространство для частичной закладки. Расположение всех блоков ископаемого на доставочной тележке соответствует их расположению в призабойном массиве. Это обеспечивает возможность их одновременной погрузки при разработке тонких пластов или поочередной погрузки тяжелых блоков без передвижки тележки при разработке пластов средней мощности. Для уменьшения трения качения при движении доставочных груженых тележек используются максимально возможные диаметры колес 26, которые располагаются со стороны очистного забоя напротив свободных участков (чтобы не препятствовать раскрытию борта со стороны очистного забоя) и равномерно со стороны выработанного пространства. Для того чтобы воспрепятствовать чрезмерному прогибу днища тележки под большим весом блоков ископаемого (при разработке пластов средней мощности) на тележке со стороны очистного забоя предусмотрено использование колес малого диаметра 27. На фиг.9б приведено положение распорных гидростоек 19 для фиксации положения тележки при погрузке блоков, а также гидроталей 20, обеспечивающих процесс передвижки блоков при погрузке их в тележку.

Доставочная тележка является средством доставки не только вырезаемых из призабойного массива блоков ископаемого к транспортным выработкам, но и свободных металлических каркасов от транспортных выработок к местам погрузки вырезаемых блоков. Тележка имеет корпус с открывающимся со стороны очистного забоя бортом (как показано на фиг.7) и открывающимися в сторону транспортных горных выработок торцевыми дверцами по обоим концам тележки (см. фиг.10), гидростойки для фиксации положения тележки при ее загрузке блоками ископаемого и гидротали, с помощью которых непосредственно осуществляется загрузка. Гидростойки и гидротали установлены стационарно на доставочных тележках со стороны выработанного пространства. Открывающийся борт тележки разделен на отдельные секции (для уменьшения веса при их открытии и закрытии), поскольку он выполнен из прочной металлической плиты, выдерживающей вес блока ископаемого, перемещающегося по ней при погрузке в тележку. Длина каждой отдельно открывающейся секции борта тележки равна длине вырезаемых блоков.

Общая длина всех блоков, которые укладываются сплошняком на доставочной тележке, равна расстоянию в выработанном пространстве между закладываемыми в нем блоками. Длина свободного участка на тележке равна диаметру основных колес тележки и равна размеру по длине лавы закладываемых в выработанное пространство блоков ископаемого.

Тяговые (грузовые) лебедки 28, обеспечивающие передвижение доставочных тележек по лаве, устанавливаются в бермах, сопряженных с транспортными выработками (см. фиг.10, фронтальный вид). Они также используются для перегрузки блоков ископаемого 24 с доставочных тележек 18 на спаренные колесные платформы 29. Для этого на доставочной тележке открывается торцевая дверца 30 и опускается на край колесной платформы. Конец троса грузовой лебедки 28 стропуется к торцу каркаса переднего блока. При включении лебедки за счет движения троса обеспечивается перемещение блока ископаемого на колесную платформу. После передвижения состава колесных платформ на длину пути, достаточную, чтобы перед доставочной тележкой появился следующий свободный участок на платформе для размещения на нем следующего блока ископаемого, процесс повторяется и так до полной разгрузки доставочной тележки. Далее производится загрузка на доставочную тележку каркасов под добычные блоки ископаемого. Загрузка производится подтягиванием с помощью маневровой лебедки свободных каркасов по участку выработанного пространства лавы, примыкающего на ширину каркаса к транспортной выработке, куда они предварительно перегружаются с порожнего состава, чтобы высвободить место под загрузку добычными блоками. Для того чтобы высвободить место для поступающих каркасов и их разворота перед погрузкой, доставочная тележка должна передвинуться в лаву на длину каркаса. Затягивание каркасов внутрь доставочной тележки может производиться с использованием маневровой лебедки и ее троса, который стропуется к торцевой противоположной части каркаса. Данная лебедка расположена в середине лавы на линии доставочной дорожки, является предохранительной при движении груженой поставочной тележки и используется как тяговая при обратном ходе тележки к месту выгрузки свободных каркасов и далее к месту загрузки каркасов с блоками ископаемого.

Крепление призабойного пространства лавы может производиться индивидуальными гидростойками и металлическими верхняками, или механизированной призабойной крепью (см. фиг.11а и б, вид в профиль), секции крепления которой состоят из тех же гидростоек 32, верхняков 33, колесных направляющих 34 (швеллерных, уголковых или рельсовых) и гидропередвижчиков 35. На фиг.11а и б секции крепления состоят из трех серийных гидростоек и шести серийных металлических верхняков, одного гидропередвижчика, двух лежаков и двух секций швеллерных направляющих.

Гидростойки разделяют призабойное пространство на четыре рабочих отделения. Первое отделение по счету от очистного забоя отделение предназначено для размещения в нем и передвижения врубовых и гидрорезных машин и имеет соответствующую ширину.

Первое отделение крепится одной гидростойкой и одним консольно закрепленном шарнирным верхняком. В нем также располагаются каркасы для складирования в них штыбов из прорезных щелей, каркасы под добычные блоки и каркасы для перемещения блоков ископаемого в выработанное пространство.

Второе и третье отделения служат для размещения в них доставочного оборудования. Пунктирными линиями во 2-ом и 3-ем отделениях на фиг.11а и б показаны контуры перемещающихся в них по швеллерным направляющим груженых добычными блоками доставочных тележек. Каждое из этих отделений обеспечивает работу одной доставочной дорожки. Крепление в каждом из этих отделений обеспечивается гидростойками, установленными по краям отделений, и двумя шарнирно соединенными верхняками. На почве второго отделения расположены секция направляющих и одно основание (лежак), на который опирается гидростойка. На почве третьего отделения расположены секция направляющих и гидропередвижчик, на который сверху опирается гидростойка.

Во 2-ом отделении сторона, примыкающая к очистному забою, используется также как резервная площадь для расположения гидрорезных машин и каркасов, чтобы освободить проход для врубовых машин, работающих по новому циклу. Опорой для 1-ой и 2-ой гидростоек являются лежаки 36, которые стыкуются с секциями направляющих 34. Опорой для 3-ей гидростойки является гидропередвижчик 35, обеспечивающий перемещение всей секции крепления. Все секции крепления попарно соединены через общие для них две секции колесных направляющих. Между собой секции направляющих связаны шарнирными соединениями, что обеспечивает возможность их перемещения без рассоединения секций направляющих вслед за выемкой блоков в каждом полуцикле от середины лавы к обоим бортам.

Четвертое отделение предназначено только для перемещения рабочих, имеет полностью свободное проходное сечение. Четвертое отделение закреплено одной гидростойкой под консольно выступающий верхняк. Всего комплект крепления лавы в поперечном сечении имеет три гидростойки, шесть металлических шарнирно соединенных верхняков, два металлических основания (лежака), гидропередвижчик и две секции направляющих.

Каждая секция направляющих сблокирована с двумя комплектами крепи и образует вместе с ними и секцией направляющих второй доставочной дорожки в целом секцию механизированной призабойной крепи. Таким образом, в состав одной секции механизированной крепи входят 6 гидростоек, 12 металлических шарнирных верхняка, 4 основания (металлических лежака) и 2 гидропередвижчика. Длина секции призабойной механизированной крепи определяется длиной секции направляющих. Секции направляющих имеют между собой шарнирную связь, что обеспечивает возможность их передвижения вслед за очистным забоем без разборки.

Перемещение механизированной призабойной крепи видно при сравнении ее изображений на фиг.11а и фиг.11б. Первое изображение соответствует началу цикла, а второе его окончанию.

Управление кровлей осуществляется частичной закладкой в выработанное пространство вырезаемых в призабойном массиве блоков ископаемого малого (некондиционного) сечения, что обеспечивает незначительные потери ископаемого (до 5%). Блоки в выработанном пространстве выкладываются полосами с расстоянием между ними, обеспечивающим равномерную (без обрушений) посадку с плавным прогибом, не допускающую концентрации напряжений горных пород, незначительную нагрузку на призабойную крепь даже при весьма длинных лавах, а также устойчивость обнажений непосредственной кровли на участках в зоне погрузки добычных блоков на доставочные тележки. Перемещение блоков ископаемого в выработанное пространство производится также в каркасах, которые после окончания передвижки извлекаются из-под блоков и остается на месте для передвижки блоков в следующих циклах и полуциклах. Передвижка производится, например, с помощью переносных гидроталей, которые фиксируются к ранее передвинутым блокам, зажатым опускающейся кровлей. Для передвижения через секции направляющих на них укладывается специальные настилы. Передвижка блоков производится между секциями крепления без уборки гидростоек. Размер блока под кровлю в связи с этим не может превосходить расстояние между секциями крепления по длине лавы. Из условия погрузки добычных блоков на доставочную тележку до полной ее загрузки без передвижки длина блока должна равняться длине свободного участка 25 (Фиг.9, а и б) между загружаемыми блоками ископаемого секциями доставочной тележки.

Транспортировка добываемого ископаемого производится с целью увеличения общей производительности по обеим примыкающим к очистному забою горным выработкам. При повышенной длине добычных блоков (ради увеличения производительности очистного забоя их длина может быть доведена до 2,8 м) состав, формируемый для транспортировки добычных блоков, должен состоять из спаренных колесных платформ (см. фиг.10, фронтальный вид и фиг.12, вид сверху). Спаренные платформы сооружаются из одиночных платформ, каждая из которых находится на собственной рельсовой колее, путем блокирования металлическими балками-стяжками и укладываемой сверху плитой (фиг.10), являющейся рабочей поверхностью для размещения на ней блоков ископаемого (см. контуры блока 24 на фиг.10).

Поскольку на каждой колее проложены две рельсовые колеи шириной 900 мм, то расстояние между ними также принимается 900 мм. Поэтому появляется еще одна колея - внутренняя (средняя). По этой внутренней колее передвигается локомотив. Следом за ним перемещаются сразу по двум колеям как единое целое сблокированные по две (по одной на каждой колее) колесные платформы. Благодаря этому общая ширина сблокированной колесной платформы составляет 3150 мм, что вполне достаточно для размещения по ширине платформы выданных из лавы блоков ископаемого 24 длины 2,8 м. Длина 2,8 м принимается в связи с тем, что этой величиной ограничены по длине добычные блоки по условиям их последующей транспортировки на одиночных колесных платформах, куда они перегружаются со спаренных платформ на сборных транспортных выработках для дальнейшей транспортировки добычи к стволу. Благодаря наличию на транспортных участковых выработках под погрузочными пунктами лавы спаренных колесных платформ отпадает необходимость разворота тяжелых добычных блоков, что иначе бы резко ограничило производительность погрузочных пунктов.

При разгрузке добычных блоков на колесную платформу вдоль одной доставочной линии может оказаться невозможной разгрузка доставочной тележки с параллельной доставочной линии. Чтобы этого избежать, расстояние между направляющими колеями в призабойном пространстве лавы должно быть таким же, как и расстояние между участками под расположение блоков ископаемого как на одной платформе (куда укладываются два блока ископаемого), так и между соседними участками на рядом расположенными по длине выработки колесными платформами.

Для свободного перемещения тележек (чтобы добычные блоки не задевали металлические верхняки призабойного крепления) необходимо, чтобы при вырезании блоков суммарная толщина щелей у почвы и кровли пласта превосходила с запасом на осадку кровли сумму толщины верхняков и расстояние от почвы лавы до рабочей поверхности размещения добычных блоков на доставочных тележках.

Разработка полезных ископаемых способом Каримана приводит также к значительному увеличению производительности. Врубовые машины прорезают щели у кровли и почвы пластов на глубину 2,2 м со скоростью 2,8 м/мин. Скорость прорезания гидрорезными машинами поперечных и задней щели может быть только больше, потому что многочисленными экспериментальными испытаниями доказано, что гидроабразивное резание тонкими струями воды сверхвысокого давления (до 3000 атм) значительно более производительно, чем механическое резание металлическими зубцами, в частности, для некоторых видов полезных ископаемых. Исходя из этих величин, суточная производительность очистного забоя, разрабатывающего, в частности, тонкий угольный пласт мощностью 1,2 м, составляет 16 тысяч тонн угля в сутки. При разработке пологого пласта угля с углом падения до 9 градусов и мощностью 3,0 м производительность в сутки по вырезанию угольных блоков составляет 40 тысяч тонн в сутки. При таких возможностях техники вырезания блоков ископаемого реальная производительность очистного забоя определяется возможностями по скоростной погрузке добычных блоков в доставочные тележки, их грузоподъемности, количества производимых рейсов в сутки, производительностью перегрузки добычных блоков на колесные платформы, приемной способностью этих платформ. Технические решения в данном изобретении обеспечивают максимально возможные производительности по всем этим процессам. Так, грузоподъемность доставочной тележки обеспечивает одновременную перевозку девяти добычных блоков, что при мощности пласта 1,2 м дает вес полезного груза в тележке 36 т, при мощности 3,0 м - полезный груз в тележке 100 т. Доставочные тележки - самопогружные, поскольку имеют при себе все необходимое для скоростной погрузки добычных блоков. При разработке тонких пластов погрузка всех блоков ведется одновременно, при разработке пластов мощностью 3 м - последовательно за минимальное время. Все процессы погрузки и разгрузки блоков механизированы. Для увеличения производительности доставки выдача добычных блоков ведется на разных тележках на обе примыкающие к лаве выработки, которые обе используются как транспортные по нескольким параллельно действующим доставочным дорожкам, работающим независимо друг от друга. Разгрузка добычных блоков с разных дорожек также взаимно независима. Все это в целом многократно увеличивает общую производительность средств доставки. Применение спаренных колесных платформ практически решает проблему скоростной разгрузки без разворота крупногабаритных и тяжелых добычных блоков. При этом сама технология разгрузки блоков с тележек построена таким образом, что разгрузка может производиться на почву лавы в зоне ее сопряжения с транспортной выработкой при задержках с подачей колесных порожних платформ. Таким образом, продолжительность рейса доставочных тележек также ни от чего не зависит и сокращается до минимума. Сам факт независимости производительности доставочного процесса от внешних факторов является уникальным при организации транспортировочного процесса и делает данную технологию доставки очень привлекательной.

Крупным преимуществом изобретения является уход от управления кровлей полным обрушением. Данный способ управления кровлей, неэкологичный по своей сути, не позволяет также иметь длинные лавы, поскольку это дает сверхбольшие нагрузки горных пород кровли на крепи. При коротких же длинах лав невозможно достижение больших нагрузок на лавы, несколько для этого необходимо иметь сверхбыстроходные крепи. Переход на управление кровлей частичной закладкой угольными блоками при незначительных потерях запасов позволяет полностью отказаться от весьма тяжелых, металлоемких и чрезвычайно дорогих очистных механизированных крепей. Вместо этого в лаве используются легкие призабойные механизированные крепи из серийных гидростоек и металлических верхняков и гидропередвижчиков. Крепление становится быстроходным, легким и очень дешевым.

Неоценимо важным достоинством способа разработки крупными блоками является снятие ограничения на суточную производительность очистного забоя по газовому фактору. При разработке ископаемых крупными блоками отсутствует поток отбиваемого ископаемого. Так при разработке угольных пластов отсутствует наиболее опасный и сильный неравномерный источник газовыделений - поток метана из отбитого угля. В связи с необрушением кровли отсутствует также другой весьма газообильный источник газовыделений - из спутников и выработанного пространства. В связи с этим газообильность на очистных работах уменьшается в три-четыре раза. Снимается необходимость ведения на шахтах даже сверхкатегорийных по газовому фактору дегазационных работ как на разрабатываемых пластах, так и на спутниках.

Количественные расчеты свидетельствуют о технических возможностях по данному способу разработки пологих угольных пластов иметь устойчивую, не зависящую от действия осложняющих при обычной технологии горно-геологических факторах, среднесуточную добычу на уровне для тонких пологих пластов (на текущий момент) - 16 тысяч т/сутки, для пластов средней мощности - до 40 тысяч тонн/сутки, что примерно в двадцать раз превышает уровень существующих нагрузок на очистные забои. Это обусловлено тем, что данный способ является новым и дает начало значительно более совершенной технологии очистных работ, по которому (возможно) будет развиваться технология подземной добычи ископаемых в ближайшие тридцать-сорок лет

- неприменение в очистных забоях сложных, неповоротливых и весьма дорогих по стоимости очистных механизированных комплексов, переход на использование в лавах легких, но недорогих механизированных призабойных крепей, врубовых и гидрорезных машин, доставочных тележек, швеллерных направляющих, шахтных грузовых лебедок;

- необязательность применения на подземном транспорте полезного ископаемого скребковых и ленточных конвейеров, механизированных и горных бункеров, переход на единый вид транспорта по шахте - колесный, а также значительное сокращение электропотребления в связи с неприменением приводов очистных комбайнов, скребковых и ленточных конвейеров, расход энергии на прорезание щелей при вырезании блоков многократно меньше, чем на полное разрушение массива комбайнами;

- существенное снижение затрат на горнопроходческие работы в связи с малой величиной удельного объема проведения подготовительных горных выработок на тонких пластах 3,8 м/1000 т запасов и 1,0 м/1000 т запасов на пластах средней мощности (при существующей технологии 20 м/1000 т и 6 м/1000 т запасов соответственно); это обусловлено увеличением длины очистного забоя на тонких пластах 340 м и на пластах средней мощности (3,0 м) - 630 м;

- высокая производительность труда: в связи с отсутствием тяжелого ручного и немеханизированного труда, широко распространенного при обычной комплексно-механизированной выемке в связи с неприспособленностью комплексной механизации к работе в сложных горно-геологических условиях, характерных для шахт Российской Федерации; производительность труда при разработке крупными блоками на тонких пластах составляет по подземным - 20 т/выход, по очистному забою - 40 т/выход, на пластах средней мощности: по подземным - 52 т/выход, по очистному забою - 100 т/выход;

- отсутствует необходимость ведения вспомогательных производств: осушения, дегазации, обогащения крупных блоков угля;

- при разработке по способу Каримана антрацит (например, в Ростовском угольном бассейне), потребление антрацита зависит от его сортности, которая определяется крупностью кусков антрацита; шнековые комбайны и пересыпи на ленточных конвейерах сильно измельчают антрацит, что ведет к потере его качества; добыча антрацита крупными блоками позволяет на поверхности пилорезными машинами нарезать антрацитовые брикеты и в современной упаковке поставлять населению и за рубеж антрацитовую продукцию, подняв культуру отопительного процесса, что гарантирует его высокую конкурентоспособность и хороший сбыт.

Разработка ископаемого крупными блоками позволяет поднять уровень безопасности очистных работ на качественно более высокий уровень. Это обусловлено неразрушением массива ископаемого в россыпь, что ведет к высокой запыленности и загазованности околокомбайнового пространства, и при наличии на комбайнах электрооборудования большой мощности создает постоянную угрозу самых тяжелых газопылевых взрывов;

- при разработке угольных пластов значительным облегчением газового режима на очистных работах в связи с ликвидацией газопоступлений из отбитого угля и выработанного пространства; большой площадью незагроможденного проходного сечения призабойного пространства (до 8 м2 на тонких пластах и до 20 м2 на пластах средней мощности), что обеспечивает возможность подачи воздуха в достаточных количествах, его свободное движение и отсутствие появления застойных зон, загазовываний и чрезмерного повышения температуры воздуха в очистном забое;

- создание безопасного, ничем не загроможденного прохода для людей (4-е отделение, см. фиг.11а и б), имеющего ширину 1,1 м, удобного для быстрого передвижения;

- отказ от управления кровлей полным обрушением и переходом на управление кровлей частичной закладкой блоками ископаемого при небольшом расстоянии между выкладываемыми полосами обеспечивает постепенный плавный прогиб кровли, отсутствие концентрации напряжений в горных породах, незначительные нагрузки на призабойную крепь, отсутствие заколов, трещин, вывалов, устойчивость обнажений;

- возможность неприменения в очистном забое скребковых конвейеров, тяговые цепи которых, имея большое натяжение, при заштыбовке направляющих или наличии мульды выходят из направляющих и при искривлении линии очистного забоя могут, переворачиваясь, переходить на линию перемещения рабочих, тяжело их травмируя;

- неприменение комбайнов, травмирующих рабочих зубьями шнеков; у комбайнов не крепится обнаженная кровля между шнеками и в зоне изгиба конвейера, что при остановках комбайна приводит к образованию вывалов, необходимости нахождения рабочих под обнаженной кровлей для уборки породы, препятствующей перемещению комбайна или крепи, и их травмированию обрушающейся породой.

- за счет разработки крупными блоками отсутствуют слеживание угля в вагонах и приемных бункерах, возгорание угля при перевозках и хранении, при складировании и погрузочно-разгрузочных работах.

Также применение разработки угольных пластов крупными блоками, не разрушая массив ископаемого, позволяет создать по настоящему экологически чистое производство на очистных работах, так как здесь не происходит попадание угольной пыли в атмосферу призабойного пространства; создающийся врубовыми и гидрорезными машинами штыб находится в узких глубоких щелях, откуда он с помощью установок шахтного пылеотсоса засыпается в закрытые металлические каркасы;

- в среднем в 3-4 раза сокращается выделение метана из добываемого угля в шахтную атмосферу в связи с ликвидацией наиболее интенсивных источников метановыделений: из отбитого угля и из выработанного пространства;

- в связи с необрушением кровли в выработанном пространстве не происходит потерь запасов полезных ископаемых, залегающих над разрабатываемым пластом и попадающих в зону разрушения;

- в связи с плавным прогибом и равномерным оседанием кровли по мере раздавливания оставляемых в выработанном пространстве блоков ископаемого отсутствует необходимость оставлять нетронутыми большие площади полей ископаемого под находящимися на поверхности водоемами, промсооружениями, жилыми массивами, железными дорогами, чем ликвидируются значительные объемы потерь запасов в охранных целиках;

- также в связи с отсутствием гидравлической связи очистных работ с выше расположенными горными породами, насыщенными водой, или с водоносными горизонтами, что приводит к резкому сокращению водопритоков в горные выработки и соответствующему сокращению выдачи на поверхность шахтных вод;

- отсутствие на поверхности россыпного угля на участках его складирования, на участке погрузки в вагоны в связи с выдачей добычи на поверхность крупными блоками, отсутствие угольной пыли на одежде шахтеров и их лицах позволяет поднять культуру производства на угольных шахтах, очистить территорию шахтного двора и воздушную атмосферу от угольной пыли.

Неприменение тяжелых очистных механизированных комплексов оборудования позволяет не допускать в лавах тяжелый немеханизированный труд по монтажу и особенно демонтажу механизированных комплексов. Отсутствует необходимость вручную вырубать из горных пород зажатые кровлей верхняки или утонувшие в породах почвы тяжелые основания крепей, вести их разборку, вручную разбирать проржавевшие болтовые соединения и т.д. Применение в очистных забоях легкой призабойной механизированной крепи ликвидирует эти явления.

То же самое происходит и при эксплуатации, когда из-за недостаточной раздвижности секций крепи на отдельных участках в связи с изменчивостью мощности пласта происходит зажатие секций крепи опускающейся кровлей, или в связи со слабой почвой происходит вдавливание в основание крепи и почвы и требуется ручное вырубывание пород почвы и кровли по всей длине лавы.

Изобретение относится к горному делу и может быть использовано при подземной разработке ископаемых. Производят вырезание ископаемого гидрорезными и врубовыми машинами из призабойного массива прямоугольными блоками, на которые в процессе вырезания надевают металлические каркасы для облегчения погрузочно-разгрузочных работ и транспортировки. Осуществляют погрузку вырезанных блоков на доставочные тележки по предварительно открытому со стороны очистного забоя борту, при этом фиксацию положения доставочной тележки обеспечивают распором гидростоек, стационарно связанных с доставочной тележкой. Перемещение груженых доставочных тележек осуществляют в очистной выработке по доставочным дорожкам по швеллерным, уголковым или рельсовым направляющим с помощью тяговых грузовых лебедок, расположенных в бермах рядом с транспортными выработками или с помощью автономных приводов, при этом доставку осуществляют на примыкающие к очистному забою транспортную и вентиляционную горные выработки. Перегружают блоки ископаемого с доставочных тележек на колесные транспортные платформы без разворота блоков для последующей транспортировки. Расстояние между рельсовыми колеями принимают равным ширине рельсовой колеи для возможности транспортировки блоков на спаренных колесных платформах с движением локомотива по средней колее. Крепление призабойного рабочего пространства лавы осуществляют индивидуальными гидростойками и металлическими верхняками или механизированной призабойной гидрофицированной крепью, секции крепления которой состоят из указанных гидростоек и верхняков, а также секций колесных направляющих и гидропередвижчиков с пультом управления на каждой паре секций крепления. Управление кровлей осуществляют путем частичной закладки выработанного пространства блоками ископаемого. Расстояния между соседними блоками ископаемого, расположенными на одной спаренной колесной платформе и на соседних платформах, могут быть одинаковы и равны расстоянию между направляющими в очистной выработке. Блоки ископаемого вырезают в несколько рядов, при этом глубину прорезания щели у почвы и кровли пласта принимают в два раза больше толщины вырезаемых блоков ископаемого. Способ позволяет увеличить производительность горных работ с обеспечением их безопасности и экологичности. 2 з.п. ф-лы, 14 ил.

| УГОЛЬНЫЙ КОМБАЙН | 2000 |

|

RU2167290C1 |

Авторы

Даты

2006-01-27—Публикация

2003-07-10—Подача