ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретения касается в общем турбомашин, а более конкретно систем и способов прогнозирования зазора безопасного запуска двигателя турбомашины после останова двигателя турбомашины.

УРОВЕНЬ ТЕХНИКИ

[0002] После останова турбомашины, например, газотурбинного (GT) двигателя, может произойти прогибание одной или более компонентов, например, корпуса турбины, что в результате, увеличивает риск для других компонентов, например, вершин лопаток турбины, истирающихся при запуске GT. Чтобы снизить риск истирания, например, система направленной подачи воздуха (DAIS) ориентирована на регулирование температуры верхней половины корпуса для оболочки центральной рамы (и всех TVC полостей) с хорошими результатами, при условии, что система DAIS функционирует параллельно с остановом. Пример такого типа системы DIAS описан в патентах US 8,893,510 и US 8,820,091, оба из которых включены в данный документ посредством ссылки во всей полноте для описания систем DAIS.

[0003] Однако, нарушения режима работы двигателя во время останова имеют место, например, неисправности оборудования и эксплуатационные пределы, ведущие к аварийным отключениям двигателя, что сказывается на функционировании DAIS, и, таким образом, может увеличить риск истирания. Частично по причине этих нарушений, система DAIS принудительно устанавливает период запрета на запуск двигателя с отсчетом времени, например, приблизительно 30-50 часов, который ограничивает возможность перезапуска GT до достижения его полностью охлажденного состояния. Этот период ограничения в общем продолжается до того времени, когда эффекты естественной конвекции начинают сокращаться и достигнуты зазоры от каких-либо рисков истирания, что приводит к безопасному для перезапуска состоянию GT. Вследствие чего, во время этого периода ограничения перезапуска GT недоступна длительный период времени, так как должен быть достигнут полный срок периода ограничения, независимо от того, присутствуют ли какие-либо риски истирания в любой момент во время периода ограничения.

[0004] Таким образом, существует потребность в усовершенствованной системе и способе для определения рисков истирания в пределах GT для безопасного запуска GT, при этом, независящей от DAIS и любых нарушений.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] В одном варианте выполнения обеспечен способ прогнозирования/определения рисков истирания одного или более компонентов в двигателе турбомашины для безопасного запуска двигателя турбомашины после останова двигателя турбомашины. Данный способ включает в себя этапы, на которых: обнаруживают один или более параметров двигателя турбомашины с использованием множества средств обнаружения температуры, выборочно расположенных на верхней части и соответствующей нижней части турбомашины, во время цикла охлаждения GT, осуществляемом на поворотном устройстве.

[0006] Данный способ дополнительно включает в себя этапы, на которых: определяют, выявляют ли отслеживаемые параметры, что один или более компонентов турбомашины, например, вершины лопаток турбины, превысили минимальную величину зазора, и перезапускают турбомашину на основании отслеживаемых параметров и выявления, что компоненты превысили минимальный требуемый зазор.

[0007] В еще одном дополнительном варианте выполнения обеспечена система для перезапуска турбомашины. Данная система включает в себя: контроллер, функционально соединенный с множеством средств обнаружения температуры. Множество средств обнаружения температуры может быть выборочно расположено на верхней части и соответствующей нижней части корпуса турбомашины для обнаружения одного или более параметров двигателя турбомашины. По меньшей мере, одно из средств обнаружения температуры может быть функционально выполнено с возможностью передавать обнаруженные параметры в контроллер для обработки посредством управляющего приложения контроллера. Данный контроллер выполнен с возможностью принимать параметры от средств обнаружения температуры и определять, с использованием управляющего приложения, превысил ли какой-либо компонент турбомашины, например, вершины лопаток турбины, минимальную величину зазора. После определения, что компоненты превысили минимальный требуемый зазор, контроллер может быть выполнен с возможностью передавать или отображать данные зазора, например, пользователю для перезапуска турбомашины хотя бы частично на основании обнаруженных параметров.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Для более полного понимания настоящего изобретения и его преимуществ, далее выполнена ссылка на следующее далее описание, приведенное в сочетании с сопровождающими чертежами, в которых одинаковые ссылочные позиции относятся к одинаковым признакам, и в которых:

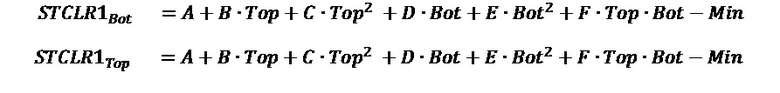

[0009] ФИГ. 1 иллюстрирует вид в разрезе в перспективе турбомашины, включающей систему определения рисков истирания одного или более компонентов турбомашины после останова, и в соответствии с изобретением, обеспеченным здесь;

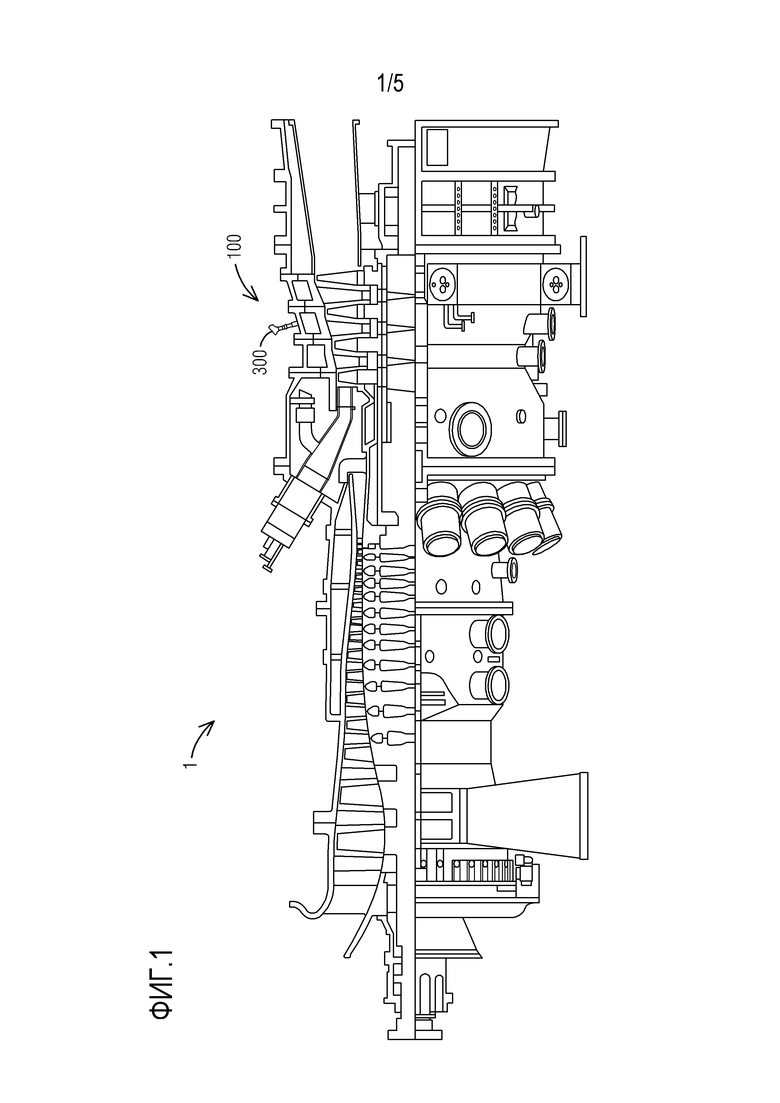

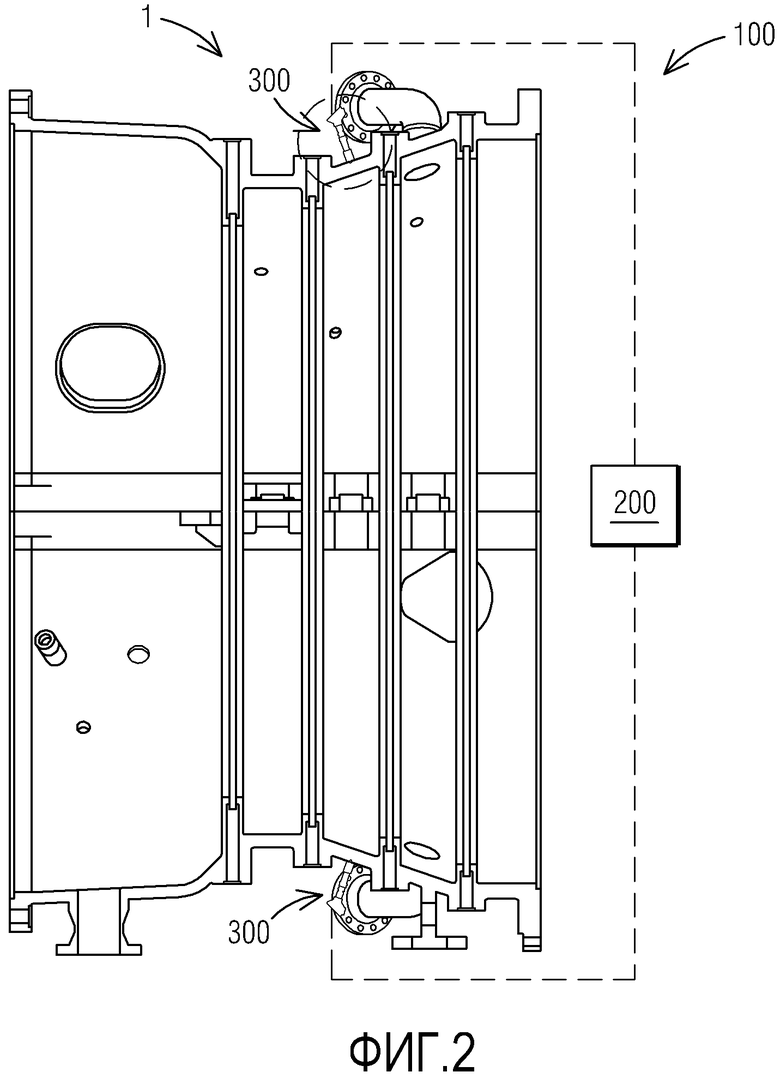

[0010] ФИГ. 2 представляет собой вид в разрезе в перспективе турбомашины и системы на ФИГ. 1 со средствами обнаружения температуры, расположенными на верхней и нижней части корпуса турбомашины, и в соответствии с изобретением, обеспеченным здесь;

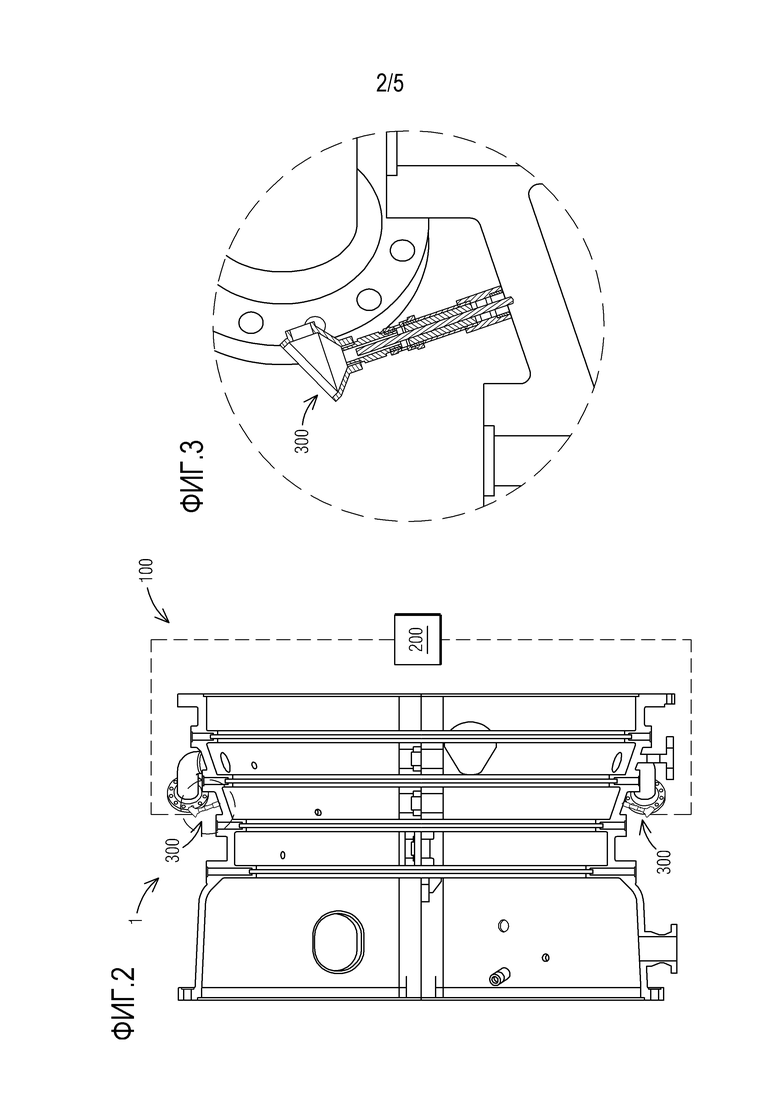

[0011] ФИГ. 3 представляет собой увеличенную иллюстрацию средств обнаружения температуры на ФИГ. 2, расположенных на верхней части корпуса турбомашины, и в соответствии с изобретением, обеспеченным здесь;

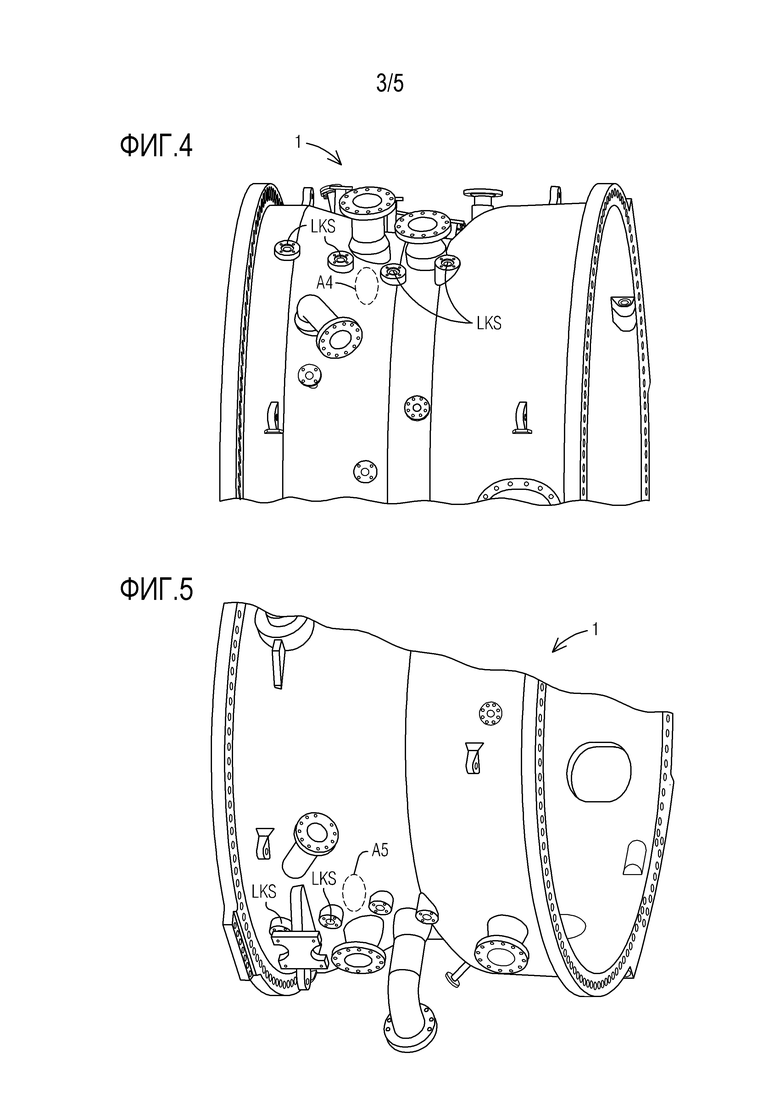

[0012] ФИГ. 4 представляет собой еще один дополнительный вид в перспективе средств обнаружения температуры, расположенных на верхней части корпуса турбомашины, и в соответствии с изобретением, обеспеченным здесь;

[0013] ФИГ. 5 представляет собой еще один дополнительный вид в перспективе средств обнаружения температуры, расположенных на нижней части корпуса турбомашины, и в соответствии с изобретением, обеспеченным здесь;

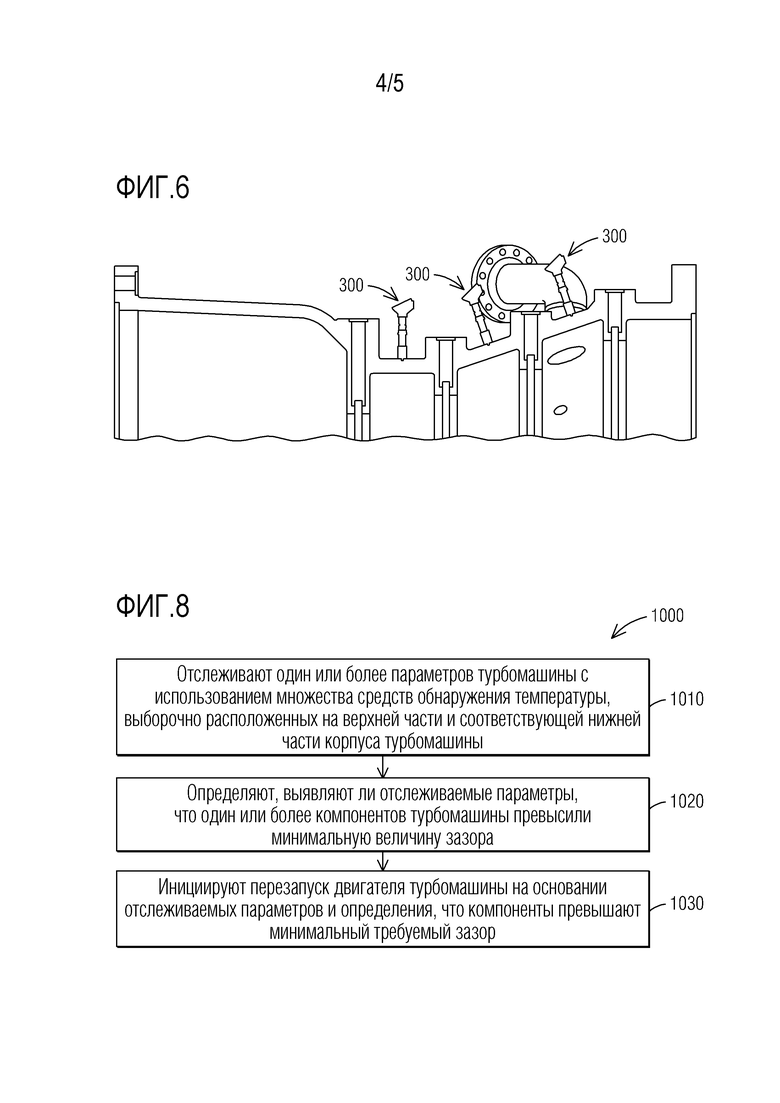

[0014] ФИГ. 6 представляет собой вид в перспективе еще одного дополнительного варианта выполнения турбомашины и системы на ФИГ. 2 с множеством средств обнаружения температуры, расположенных на верхней части корпуса турбомашины, и в соответствии с изобретением, обеспеченным здесь;

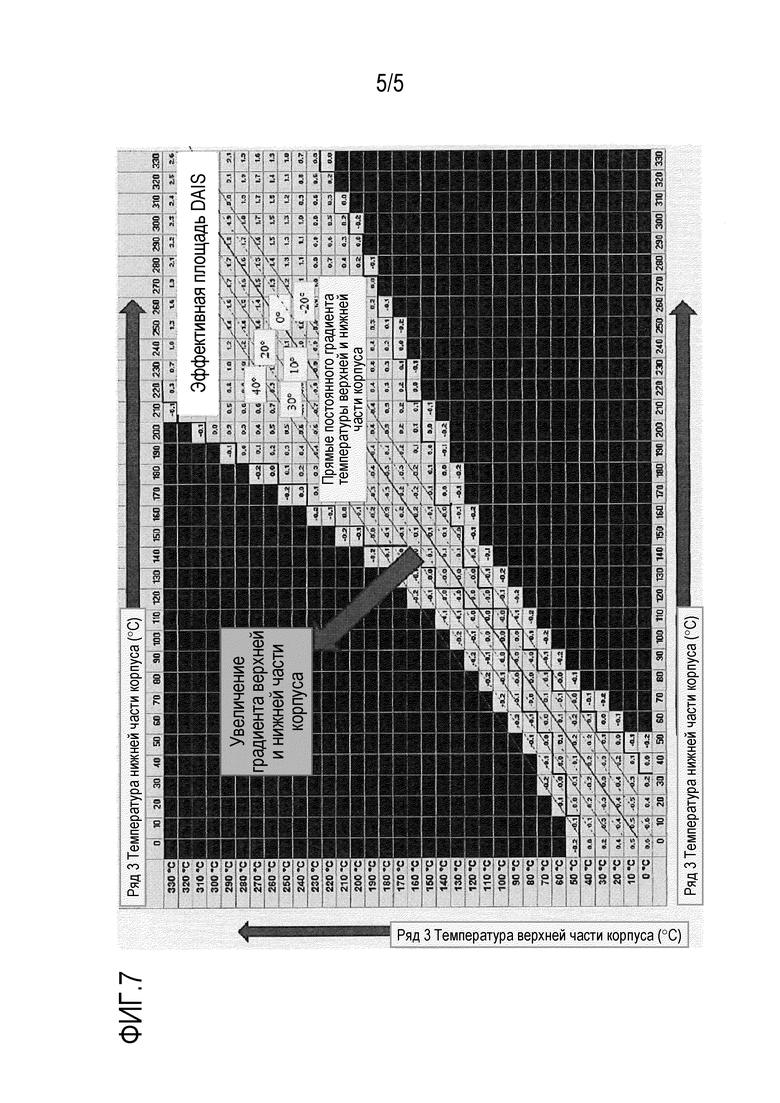

[0015] ФИГ. 7 представляет собой гистограмму, идентифицирующую параметры для определения безопасной для запуска области для одного или более двигателей турбомашины в семействе рам SGT6-5000F, и в соответствии с изобретением, обеспеченным здесь;

[0016] ФИГ. 8 представляет собой блок-схему для варианта выполнения способа прогнозирования рисков истирания компонентов в пределах двигателя турбомашины для безопасного запуска двигателя турбомашины после останова двигателя турбомашины, и в соответствии с изобретением, обеспеченным здесь;

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0017] Компоненты и материалы, описанные далее, как составляющие различных вариантов выполнения, предназначены для иллюстрации, а не ограничения. Многие подходящие компоненты и материалы, которые будут выполнять ту же или аналогичную функцию, как материалы, описанные в данном документе, предназначены для использования в пределах объема охраны вариантов осуществления настоящего изобретения.

[0018] В общем, вычислительные системы и устройства, описанные здесь, могут быть собраны посредством ряда вычислительных компонентов и схем, таких как, например, один или более процессоров (например, Intel®, AMD® и Samsung®) в связи с памятью или другим носителем информации. Памятью могут быть оперативное запоминающее устройство (RAM), перезаписываемое или неперезаписываемое постоянное запоминающее устройство (ROM), жесткие диски, флэш-диски или любые другие типы памяти, известные специалисту в области техники, имеющие возможности хранения. Вычислительные системы и устройства могут также задействовать облачные технологии с использованием интернета для осуществления нескольких функций, например, возможности хранения, выполнения команд программы и т.д., как описано более подробно ниже. Вычислительные системы и устройства могут дополнительно включать в себя один или более коммуникационных компонентов таких как, например, одна или более сетевых интерфейсных карт (NIC) или схемы, имеющие аналогичную функциональность, один или более однонаправленных или многонаправленных портов (например, двунаправленный вспомогательный порт, порт универсальной последовательной шины (USB и т.д.), в дополнение к прочему аппаратному и программному обеспечению, необходимому для осуществления проводного соединения с другими устройствами. Вычислительные системы могут дополнительно включать в себя радиопередатчики, приемник (или интегрированный приемопередатчик), которые могут быть подключены или соединены с передающей аппаратурой такого типа, чтобы осуществить беспроводную связь в пределах системы, например, инфракрасный приемопередатчик, приемопередатчик Bluetooth или любую другую беспроводную связь, известную специалисту в области техники, с возможностью осуществления передачи информации. Дополнительно источник/модуль питания (например, подключенный к проводной сети, аккумулятор и т.д.) может быть включен в любое из вычислительных устройств, описанных здесь. Эти источники питания могут также включать в себя тот или иной вид средств дублирования или резервного питания, известный специалисту в области техники, для поддержания функциональности вычислительных устройств и/или компонентов, описанных здесь.

[0019] Далее на чертежах, информация на которых служат исключительно в целях иллюстрации, а не для ограничения вариантов выполнения объекта изобретения здесь, ФИГ. 1 иллюстрирует турбомашину 1, например, газотурбинный двигатель (GT), имеющий систему 100 для определения рисков истирания одного или более компонентов GT 1 после останова GT 1.

[0020] Система 100 обеспечивает средства оценки рисков для прогнозирования зазоров одного или более компонентов GT 1, например, вершин лопаток турбины, при нормальном и нарушенном функционировании DAIS, чтобы обеспечивать условия для запуска GT 1, например, в любой момент работы поворотного устройства, и как только определено, что компоненты превысили минимальную величину зазора, то есть свободны, вместо ожидания полного охлаждения двигателя, определенного периодом запрета на запуск двигателя и/или периодом запрета на основании температуры.

[0021] На ФИГ. 2 система 100 может включать в себя контроллер 200, функционально соединенный с одним или более средств 300 обнаружения температуры (TDM) с использованием проводного и/или беспроводного соединения 102. Контроллер 200 может включать в себя схему обработки данных, функционально соединенную с памятью и/или носителем данных, хранящим в себе управляющее приложение. Управляющее приложение может включать в себя различные команды, которые при выполнении посредством схемы обработки данных могут заставлять контроллер обрабатывать параметры, переданные от TDM 300 для определения, присутствуют ли какие-либо риски истирания в GT 1, например, вершины лопаток турбины, и для определения времени безопасного для перезапуска GT 1.

[0022] Как показано на ФИГ. 3, TDM 300 может быть дуплексной термопарой или подобным устройством, выполненным с возможностью измерять и/или обнаруживать один или более параметров GT 1, например, температуры корпуса, и передавать обнаруженные параметры, например, на контроллер 200, второе TDM 300 или другие устройства системы 100 для прогнозирования рисков истирания и зазора для безопасного запуска. В одном варианте выполнения TDM 300 может включать в себя один или более каналов, которые могут дублировать друг друга, что гарантирует успешную передачу любых измеренных параметров в контроллер 200.

[0023] В варианте выполнения на ФИГ. 2 первое TDM 300 может выборочно расположено на верхней мертвой точке (TDC) корпуса 10 GT 1. Второе TDM 300 может быть выборочно расположено на соответствующей нижней мертвой точке (BDC) корпуса 10 GT 1. TDM 300 могут быть защищены корпусом 10 посредством одного или более крепежных средств (не показаны) или других средств, известных специалисту в области техники, и выполненных с возможностью крепления измерительного/сенсорного устройства к корпусу 10. В этом варианте выполнения, выборочное крепление или расположение TDM 300 на обеих точках TDC и BDC корпуса 10 позволяет измерять, передавать и/или направлять в контроллер 200 соответствующие параметры GT 1, например, температуры корпуса в точках TDC и BDC, для анализа в режиме реального времени обеих температур (верхнюю и нижнюю) корпуса, чтобы определять риски истирания внутренних компонентов GT 1.

[0024] Как проиллюстрировано в вариантах выполнения на ФИГ. 4 и 5, первое TDM 300 может быть расположено и/или центрировано в области А4 между рядом 2 и 3 фиксирующих заглушек LKS на TDM 300, причем второе соответствующее TDM 300 центрировано в области А5 между рядом 2 и 3 фиксирующих заглушек LKS на BDC (ФИГ. 5). Должно быть принято во внимание, что ряд 1 вершин лопаток может подвергаться большему риску истирания, чем любой другой ряд вершин лопаток, а поскольку области А4 и А5 могут быть в общем наиболее горячими частями корпуса 10, расположение TDM 300 в наиболее горячих частях корпуса 10, например, в областях А4 и А5, или вблизи них, может обеспечить оптимальные параметры для определения зазоров у ряда 1 вершин лопаток (зазор между вершинами лопаток и корпусом, анг. blade tip clearance) для безопасного запуска GT 1, так как температуры корпуса 10, измеренные между рядом 2 и 3 фиксирующих заглушек LKS, могут коррелировать с зазором ряда 1 вершин лопаток.

[0025] Далее на фигурах, при измерении температур корпуса в точке TDC в области А4 и BDC в области А5, TDM 300 может быть выполнено с возможностью передачи измеренных температур с использованием одного или более управляющих сигналов в контроллер 200 для отслеживания температур корпуса 10 в областях А4 и А5, например, в режиме реального времени, для определения с использованием управляющего приложения, указывают ли измеренные температуры, что вершины лопаток турбины превышают минимальную величину зазора, требуемую для безопасного запуска GT 1, например, во время работы поворотного устройства.

[0026] В одном варианте выполнения, чтобы определить состояние GT 1 для безопасного запуска, контроллер 200 под управлением управляющего приложения, вносит величины температур TDC и BDC в следующие формулы:

[0027] В этом варианте выполнения, две формулы принимают участие в прогнозировании зазоров ряда 1 вершин лопаток турбины верхней и нижней части двигателя, которая также может называться эффективной площадью DAIS. Формула может иметь вид многочленной функции второго порядка с двумя независимыми переменными, Top и Bot, отображающими температуры корпуса 10 от TDM 300 в точках TDC и BDC, соответственно. Должно быть принято во внимание, что вышеприведенные константы (A, B, C, D, E, F, и Min) зависят от типа GT 1, местоположения зазора вершин лопаток (верх и/или низ) и зазора ненагретой конструкции. При внесении величин (температур корпуса), обеспеченных с помощью TDM 300, и констант в вышеприведенные формулы, определение, что GT 1 готова к безопасному запуску, достигается, как только результаты формул возвращаются к положительным величинам, что может быть отображено с помощью: CalcStoSR1_Min=Min (STCLR1Bot, STCLR1Top)>0 ⇒ безопасно для запуска (эффективная площадь DAIS). ФИГ. 7 иллюстрирует типовую гистограмму эффективной площади DAIS для газовых турбин Siemens в семействе рам, работающих с DAIS и с поворотным устройством со скоростью вращения 3 об/мин или 120 об/мин.

[0028] Дополнительно должно быть принято во внимание, что величины констант от A до F могут быть определены способом наилучшего соответствия для конкретных рам, половин корпуса, процесса работы и останова для конкретной GT 1. Как указывалось выше, эти константы могут отображать величины, которые минимизируют ошибки в оценке, в соответствии с надлежащими ограничениями и нагружением, фактического зазора посредством квадратичной (или многочлена второго порядка) функции с двумя независимыми переменными, Top и Bot (температуры). Величины этих констант могут не напрямую соответствовать какой-либо физической величине, но, скорее, обеспечивают, например, с использованием формул, наилучшие оценки зазоров. Константа Min может отображать допустимый нижний предел для оценки зазора, который позволяет перезапустить GT 1.

[0029] Итак, на ФИГ. 6 в еще одном дополнительном варианте выполнения множество TDM 300 может быть расположено на верхней части корпуса 10, причем еще одно множество TDM 300 расположено на соответствующей нижней части корпуса 10.

[0030] В этом варианте выполнения первое TDM 300 из множества TDM 300, расположенных на верхней части корпуса 10, может функционировать как первичное верхнее TDM 300, причем оставшиеся TDM 300 на верхней части корпуса выполняют функцию резервных или дублирующих TDM 300. Подобным образом первое TDM 300 из множества TDM 300, расположенных на нижней части корпуса 10, может функционировать как первичное нижнее TDM 300, причем оставшиеся TDM 300 на нижней части корпуса выполняют функцию резервных или дублирующих TDM 300. Верхние и/или нижние резервные TDM 300 могут быть выполнены с возможностью обеспечения дополнительной информацией для дополнения какой-либо обнаруженной информации, обеспеченной посредством первичных TDM 300, например, температуры дополнительных компонентов, и/или обеспечения дублирования, например, если какое-либо из TDM 300 выключится. Следует понимать, что дополнительные TDM 300 могут быть выполнены по аналогии с первичными TDM 300 для обнаружения и передачи температур корпуса GT 1 в контроллер 200 или, в дополнительном варианте выполнения, для передачи обнаруженных параметров в другое устройство или TDM 300 в функциональной связи с контроллером 200, если первичное TDM 300 выключится или будет не в состоянии передать какие-либо данные для прогнозирования зазора для безопасного запуска.

[0031] В еще одном дополнительном варианте выполнения управляющее приложение может включать в себя команды для выявления, что GT 1 готова к безопасному запуску, и дополнительные или альтернативные команды для перезапуска GT 1. Например, при определении, что риски истирания отсутствуют, то есть вершины лопаток превысили минимальную требуемую величину зазора, управляющее приложение может создать сообщение (визуальное или звуковое), указывающее, что зазор достигнут, которое может быть проиграно или отображено, например, на дисплее (не показан), функционально соединенном с контроллером, для уведомления оператора системы, что GT 1 может быть безопасно перезапущена. Далее оператор может вручную перезапустить двигатель GT 1 или в дополнительном варианте выполнения элемент управления управляющего приложения может включать в себя команды, которые могут заставлять контроллер автоматический перезапускать GT 1, например, без дополнительного вмешательства оператора. Следует понимать, что, как раскрыто здесь, перезапуск GT 1 может быть в общем не зависим от каких-либо рекомендованных периодов перезапуска на основании времени или температуры.

[0032] Альтернативно или дополнительно система 100 может включать в себя один или более клапанов охлаждения, функционально соединенных с контроллером 200 или другим устройством системы, для дополнительной минимизации рисков истирания внутренних компонентов посредством охлаждения компонентов во время работы поворотного устройства, которые, например, могут содействовать снижению прогибания в пределах GT 1. В этом варианте выполнения работа клапанов охлаждения может зависеть от параметров, переданных в контроллер 200 от TDM 300. Например, после получения измеренных температур и выявления, что риски истирания присутствуют, контроллер 200 под управлением управляющего приложения, может заставить активироваться один или более клапанов охлаждения, функционально соединенных с ним, в результате чего клапаны охлаждения распространяют охладитель или воздух для охлаждения внутренних компонентов, что снижает риски истирания, а также период времени между остановом и перезапуском GT 1.

[0033] Итак, на ФИГ. 8 обеспечена блок-схема для варианты выполнения способа 100 для прогнозирования рисков истирания и определения, готова ли GT 1 к безопасному запуску после останова двигателя турбомашины.

[0034] На этапе 1010 способ 1000 включает в себя этап, на котором отслеживают один или более параметров GT 1, например, температуры корпуса 10, с использованием одного или более TDM 300. Следует понимать, что отслеживание температур корпуса может начаться в любое время после присоединения TDM 300 к GT 1. Например, TDM 300 может начать обнаружение и передачу отслеживаемых температур при инициации останова GT 1, или вскоре после него, или сразу же после возникновения нарушения во время работы DAIS. На этапе 1020 способ 1000 включает в себя этап, на котором определяют, выявляют ли обнаруженные/отслеживаемые температуры, что один или более компонентов, например, ряд 1 вершин лопаток, превысили минимальную величину зазора. На этом этапе TDM 300 может передавать и/или направлять обнаруженные параметры в контроллер 200 так, что контроллер 200 под управлением управляющего приложения может начать обработку параметров для определения зазора вершин лопаток. При определении, что компоненты превысили минимальную требуемую величину зазора, на этапе 1030 способ 1000 включает в себя этап, на котором перезапускают GT 1. GT 1 может быть перезапущена вручную оператором при получении указания, что минимальный зазор достигнут, или автоматически с использованием контроллера 200 при определении, что риски истирания отсутствуют.

[0035] Следует понимать, что любой период ограничения (по времени или температуре) может быть отложен во время внедрения способа 1000 или во время использования системы 100. То есть любой период, который может быть обычно назначен, может оставаться неактивным, пока не определится состояние для безопасного запуска. При откладывании запуска периода ограничения операторы теперь могут перезапустить GT 1 при достижении фактического зазора вместо принудительного ожидания в течение заданного количества времени.

[0036] Следует дополнительно понимать, что контроллер 200 под управлением управляющего приложения может инициировать или принудительно устанавливать период ограничения на основании температуры при откладывании периода ограничения с отсчетом времени. То есть управляющее приложение может включать в себя команды для ограничения запуска GT 1 на основании отслеживаемых температур. В этом варианте выполнения ограничение на основании температуры может оставаться действующим пока не определится, что для компонентов GT 1 достигнут минимальный требуемый зазор.

[0037] Например, дополнительно или альтернативно, при активации периода ограничения перезапуска контроллер 200 под управлением управляющего приложения может продолжить обнаружение параметров на точках TDC и BDC, чтобы определить состояние, например, ряда 1 вершин лопаток, то есть определить, достигнут ли для вершин лопаток минимальный зазор, требуемый для перезапуска GT 1. При определении, что для вершин лопаток достигнут минимальный требуемый зазор, назначенный период ограничения перезапуска может быть завершен, например, с использованием контроллера 200, и оператор может быть уведомлен, что GT 1 готова для перезапуска. Дополнительно или альтернативно при определении, что минимальный зазор достигнут, контроллер 200 с использованием управляющего приложения может автоматически начать перезапуск GT 1.

[0038] Тогда как были подробно описаны конкретные варианты выполнения, специалисту в области техники станет понятно, что различные модификации и альтернативы этих подробностей могут быть усовершенствованы в соответствии с общими принципами этого изобретения. Например, элементы, описанные в связи с различными вариантами выполнения, могут быть объединены. Соответственно, конкретные раскрытые конструкции предназначены лишь для иллюстрации и не должны толковаться как ограничивающие объем охраны формулы изобретения, который передан в соответствии с полным объемом охраны приложенной формулы изобретения и любых и всех его эквивалентов. Следует отметить, что выражения "содержащий", "включающий" и "имеющий" являются неограничивающими и не исключают другие элементы или этапы. Дополнительно этапы различных способов, раскрытых здесь, не требуют осуществления в конкретном изложенном порядке, кроме тех случаев, когда явно указано иное.

Способ определения зазора у вершин лопаток газотурбинного двигателя для безопасного запуска газотурбинного двигателя (1) после останова. Способ выполняют в контроллере (200), функционально соединенном с множеством средств (300) обнаружения температуры, выборочно расположенных на газотурбинном двигателе (1). Способ содержит этапы, на которых: отслеживают температуру газотурбинного двигателя (1) с использованием множества средств (300) обнаружения температуры; выявляют температуру верхней части корпуса и температуру нижней части корпуса на основании отслеживаемой температуры; определяют, была ли превышена минимальная величина зазора у вершин лопаток газотурбинного двигателя (1), частично на основании выявленных температур корпуса; и инициируют перезапуск газотурбинного двигателя (1) после определения того, что превышена минимальная величина зазора у вершин лопаток газотурбинного двигателя (1). Система (100) обеспечивает средства оценки рисков для прогнозирования зазоров вершин лопаток турбины, чтобы обеспечивать условия для запуска в любой момент работы поворотного устройства, как только определено, что компоненты превысили минимальную величину зазора, то есть свободны, вместо ожидания полного охлаждения двигателя, определенного периодом запрета на запуск двигателя и/или периодом запрета на основании температуры. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Способ определения зазора у вершин лопаток газотурбинного двигателя для безопасного запуска газотурбинного двигателя (1) после останова, причем способ выполняют в контроллере (200), функционально соединенном с множеством средств (300) обнаружения температуры, выборочно расположенных на газотурбинном двигателе (1), причем способ содержит этапы, на которых:

отслеживают температуру газотурбинного двигателя (1) с использованием множества средств (300) обнаружения температуры;

выявляют температуру верхней части корпуса и температуру нижней части корпуса на основании отслеживаемой температуры;

определяют, была ли превышена минимальная величина зазора у вершин лопаток газотурбинного двигателя (1), частично на основании выявленных температур корпуса; и

инициируют перезапуск газотурбинного двигателя (1) после определения того, что превышена минимальная величина зазора у вершин лопаток газотурбинного двигателя (1).

2. Способ по п. 1, в котором инициация перезапуска газотурбинного двигателя (1) содержит этапы, на которых:

создают сообщение, указывающее, что превышен минимальный зазор у вершин лопаток газотурбинного двигателя, и передают сообщение оператору.

3. Способ по п. 1, в котором инициация перезапуска газотурбинного двигателя (1) содержит этапы, на которых:

создают сигнал перезапуска и передают сигнал в газотурбинный двигатель для перезапуска газотурбинного двигателя (1) во время работы на поворотном устройстве.

4. Способ по п. 1, в котором множество средств (300) обнаружения температуры включает в себя первое средство (300) обнаружения температуры, расположенное на верхней части корпуса (10) газотурбинного двигателя (1), и второе средство (300) обнаружения температуры, расположенное на соответствующей нижней части корпуса (10).

5. Способ по п. 4, в котором на корпусе (10) газотурбинного двигателя (1) предусмотрены несколько рядов фиксирующих заглушек (LKS), причем первое средство (300) обнаружения температуры располагают в области (А4) корпуса (10) между вторым и третьим рядами фиксирующих заглушек (LKS), а второе средство (300) обнаружения центрируют в области (А5) корпуса (10) между вторым и третьим рядами фиксирующих заглушек (LKS).

6. Система (100) определения зазора у вершин лопаток газотурбинного двигателя для безопасного запуска газотурбинного двигателя (1) после останова, содержащая:

контроллер (200), содержащий память, управляющее приложение памяти и процессор, подключенный к памяти, и функционально выполненный с возможностью выполнять команды управляющего приложения;

множество средств (300) обнаружения температуры, выборочно расположенных на двигателе (1) турбомашины и функционально выполненных с возможностью обнаруживать и передавать температуру газотурбинного двигателя (1) в контроллер (200);

причем множество средств (300) обнаружения температуры обнаруживает температуры, и по меньшей мере одно из множества средств (300) обнаружения температуры передает эти температуры в контроллер (200),

причем контроллер (200) выявляет температуру верхней части корпуса и температуру нижней части корпуса на основании переданных температур и под управлением управляющего приложения определяет, превышена ли минимальная величина зазора у вершин лопаток газотурбинного двигателя, частично на основании выявленных температур верхней и нижней частей корпуса, и

причем множество средств (300) обнаружения температуры включает в себя первое средство (300) обнаружения температуры, расположенное на верхней части корпуса (10) газотурбинного двигателя (1), и второе средство (300) обнаружения температуры, расположенное на соответствующей нижней части корпуса (10).

7. Система по п. 6, в которой при превышении минимальной величины зазора у вершин лопаток газотурбинного двигателя контроллер (200) под управлением управляющего приложения инициирует перезапуск газотурбинного двигателя (1).

8. Система по п. 7, в которой контроллер (200) инициирует перезапуск посредством создания сообщения, указывающего, что превышен минимальный зазор у вершин лопаток газотурбинного двигателя, и причем сообщение предоставляется пользователю системы (100) визуально, в звуковой форме или и то, и другое.

9. Система по п. 7, в которой контроллер (200) инициирует перезапуск посредством создания запускающего сигнала для газотурбинного двигателя (1) и передачи запускающего сигнала в газотурбинный двигатель (1) для его перезапуска.

10. Система по п. 6, в которой если не превышена минимальная величина зазора у вершин лопаток газотурбинного двигателя, контроллер (200) под управлением управляющего приложения может активировать период ограничения на перезапуск газотурбинного двигателя (1) до тех пор, пока не определится, что превышена минимальная величина зазора у вершин лопаток газотурбинного двигателя.

| US 2012297781 A1, 29.11.2012 | |||

| РЕГУЛИРОВАНИЕ ЗАЗОРОВ НА ВЕРШИНЕ ЛОПАТОК ТУРБОМАШИНЫ | 2010 |

|

RU2537100C2 |

| EP 3012415 A1, 27.04.2016 | |||

| ТУРБОМАШИНА | 2012 |

|

RU2549922C2 |

| US 5388960 A, 14.02.1995. | |||

Авторы

Даты

2020-04-24—Публикация

2017-04-24—Подача