Область техники

Изобретение относится к области ядерной энергетики, а также к области фильтрующих устройств с возможностью самоочистки и предназначено главным образом для использования на атомных электростанциях (АЭС) в фильтрах баков-приямков, а также в любых погружных фильтрах, используемых в любых отраслях хозяйства.

Предшествующий уровень техники

При применении фильтрующих устройств для очистки той или иной жидкости важной проблемой является засорение фильтрующих элементов примесями, находящимися в очищаемой жидкости, что приводит к необходимости остановки работы такого устройства для очистки фильтрующих элементов. Особенно важной эта проблема является в атомной отрасли при использовании фильтров баков-приямков системы аварийного охлаждения активной зоны (САОЗ) ядерных реакторов атомных электростанций (АЭС), поскольку в случае серьезной аварии в бак-приямок вместе с жидкостью (водой или раствором борной кислоты) попадает большое количество примесей, образовавшихся в результате аварии, например, в одном из трубопроводов АЭС.

Основное требование, которое предъявляется к системе аварийной защиты в процессе проектирования, анализа и эксплуатации реактора, заключается в том, что она должна обеспечить безопасность в случае аварии с потерей теплоносителя (максимальная проектная авария). Любое неожиданное прекращение потока теплоносителя через активную зону реактора может привести к серьезным последствиям для АЭС в целом, поскольку в отсутствие достаточного количества теплоносителя может произойти расплавление активной зоны реактора. Прекращение потока может произойти в результате поломки циркуляционного насоса или клапана или в результате разрыва главного трубопровода на входе в корпус реактора или на выходе из корпуса реактора.

Во время аварии происходит утечка теплоносителя. Теплоноситель может нести твердые инородные частицы от разрушения тепловой изоляции находящихся рядом труб или других структур реактора. В этом случае теплоноситель вместе с инородными частицами будет течь в наиболее низкорасположенные части здания реактора, а именно в специально организованные баки-приямки, из которых специальные насосы могут откачивать теплоноситель обратно в различные системы охлаждения реактора.

Разрушения оборудования в защитной оболочке приводит к насыщению теплоносителя мусором (дебрисом).

загразнен, накопленный на фильтрующих поверхностях баков-приямков, не должен создавать потери напора, вызывающие снижение кавитационного запаса насосов систем безопасности ниже допустимого, деаэрацию и вскипание теплоносителя. Концентрация дебриса и его фракционный состав не должны влиять на отвод тепла от реакторной установки и работоспособность оборудования рециркуляционного контура системы безопасности в течение аварийного и послеаварийного периода.

Как было сказано выше, дебрис может вызвать засорение фильтрующих поверхностей фильтра, как правило, имеющих щелевую или сетчатую структуру. Учитывая необходимость бесперебойной работы системы САОЗ и, таким образом, необходимость бесперебойной работы ее фильтров, важной задачей является разработка системы очистки жидкости, обладающей возможностью самостоятельной очистки ее фильтрующих элементов в пассивном режиме.

Для решения задачи очистки фильтрующих поверхностей использовались разные технические решения.

Известен способ регенерации фильтрующего элемента (патент РФ на изобретение №2329853, опубл. 27.07.2008), включающий последовательное сжатие газа, которым наполнено демпфирующее устройство, останов фильтруемой жидкости, приведение в действие демпфирующего устройства, перенаправление потока фильтруемой жидкости. При этом используют дополнительный фильтр, снабженный обратным клапаном. Регенерацию фильтрующего элемента осуществляют путем обратной подачи отфильтрованной жидкости на регенерируемый фильтрующий элемент. Жидкость, уносящую осадок, образовавшийся на регенерируемом фильтрующем элементе, через клапан сброса давления подают в дополнительный фильтр, где происходит накопление осадка. Такое решение позволяет осуществить очистку фильтрующих поверхность за счет организации обратного потока жидкости, однако его недостатком является невозможность проведения очистки в пассивном режиме, т.е. самоочистки, кроме того, организация обратного потока сама по себе означает остановку работы фильтрующих элементов.

Наиболее близким техническим решением к предлагаемому является устройство для очистки воды от взвешенных частиц (патент РФ на изобретение №2471714, опубл. 10.09.2013), включающее вертикальный корпус с патрубком подвода очищаемой воды и конусообразным днищем с патрубком отвода загрязнений, снабженное вертикальной или наклонной сеткой, установленной с наклоном 35° и менее от вертикали в сторону загрязненной воды, прикрепленной к стенке корпуса с образованием отсека чистой воды, патрубком отвода чистой воды, размещенный на корпусе в отсеке чистой воды, и аэратором, состоящим из горизонтальной трубы, по длине равной длине сетки, установленным в отсеке очищаемой воды.

Такое решение позволяет проводить очистку фильтрующей поверхности, применяемой в устройстве, от взвешенных частиц за счет направления на них пузырьков воздуха. Однако его недостатком является отсутствие возможности работы в пассивном режиме, а также отсутствие возможности импульсной подачи газожидкостной смеси на фильтрующую поверхность, что обусловливает обязательное применение мощного аэратора с внешним питанием.

Задачей настоящего изобретения является разработка самоочищающейся системы очистки жидкости, позволяющей обеспечить эффективную очистку фильтрующих элементов в пассивном режиме.

Техническим результатом настоящего изобретения является повышение надежности работы системы очистки жидкости за счет обеспечения возможности ее самоочистки в пассивном режиме, а также повышение безопасности АЭС за счет применения системы для очистки фильтрующих элементов баков-приямков.

Технический результат достигается тем, что в известной самоочищающейся системе очистки жидкости, содержащей блок фильтрации с фильтрующими элементами, патрубок отвода чистой жидкости и аэратор, аэратор выполнен в виде заборного устройства, расположенного в источнике очищаемой жидкости на границе жидкости и газа и выполненного с возможностью образования газожидкостной смеси при ее попадании в заборное устройство, при этом аэратор соединен вертикальной опускной трубой с накопительной камерой, соединенной с блоком фильтрации посредством гидрозатвора, выполненного с возможностью импульсной подачи газожидкостной смеси.

Рационально выполнить заборное устройство в виде вертикального патрубка с отверстиями для жидкости, расположенными ниже уровня жидкости и отверстиями для газа, выполненными выше уровня жидкости при работе системы.

Предпочтительно расположить фильтрующие элементы в верхней части блока фильтрации, ниже фильтрующих элементов расположить блок распределения газа с отверстиями, соединенный с гидрозатвором, а ниже блока распределения газа расположить патрубок отвода чистой жидкости.

Рекомендуется выполнить гидрозатвор в виде двух вертикальных труб, соединенных между собой в нижней части, при этом первую вертикальную трубу в верхней части соединить с накопительной камерой, а вторую - с блоком распределения газа.

Целесообразно выполнить опускную трубу с сужением в ее центральной части для обеспечения ускорения потока газожидкостной смеси.

Рационально выполнить нижнюю часть стенок блока фильтрации непроницаемой для жидкости.

Преимуществом настоящего изобретения является повышение надежности работы системы очистки жидкости за счет обеспечения возможности ее самоочистки в пассивном режиме, а также повышение безопасности АЭС за счет применения системы для очистки фильтрующих элементов баков-приямков. Выполнение аэратора в виде заборного устройства, расположенного в источнике очищаемой жидкости на границе жидкости и газа и выполненного с возможностью образования газожидкостной смеси при ее попадании в заборное устройство позволяет обеспечить создание газожидкостной смеси в пассивном режиме работы системы очистки жидкости, что повышает надежность работы системы и, соответственно безопасность АЭС. Соединение аэратора вертикальной опускной трубой с накопительной камерой, соединенной с блоком фильтрации посредством гидрозатвора, выполненного с возможностью импульсной подачи газожидкостной смеси, позволяет обеспечить импульсную подачу газожидкостной смеси в блок фильтрации, что повышает надежность работы системы очистки жидкости за счет накопления достаточного количества газа в накопительной камере при закрытом гидрозатворе для последующей подачи газожидкостной смеси через гидрозатвор после накопления достаточного количества газа.

Выполнение заборного устройства в виде вертикального патрубка с отверстиями для жидкости, расположенными ниже уровня жидкости и отверстиями для газа, выполненными выше уровня жидкости при работе системы, обеспечивает создание газожидкостной смеси в пассивном режиме и ее подачу в накопительную камеру за счет гравитации, что обеспечивает накопление газа в накопительной камере, и, таким образом, обеспечивает технический результат заявленного изобретения.

Расположение фильтрующих элементов в верхней части блока фильтрации, блока распределения газа с отверстиями, соединенного с гадрозатвором - ниже фильтрующих элементов, а еще ниже - патрубка отвода чистой жидкости позволяет обеспечить очистку фильтрующих элементов всплывающими пузырьками газа с последующим отводом чистой жидкости через патрубок, что также обеспечивает технический результат.

Выполнение гидрозатвора в виде двух вертикальных труб, соединенных между собой в нижней части, при соединении первой вертикальной трубы с накопительной камерой в верхней части, а второй - с блоком распределения газа позволяет обеспечить накопление газа в накопительной камере с последующей импульсной подачей в блок распределения газа, что обеспечивает технический результат.

Выполнение опускной трубы с сужением в ее центральной части обеспечивает ускорение потока газожидкостной смеси, что усиливает эффект увлечения жидкостью газа в заборном устройстве, что также позволяет обеспечить технический результат заявленного изобретения.

Выполнение нижней части стенок блока фильтрации непроницаемой для жидкости обеспечивает отсутствие поступления дебриса, отброшенного пузырьками газа из фильтрующих элементов наружу блока фильтрации заново в блок фильтрации, что повышает надежность работы системы и безопасность АЭС в том случае, если система используется в АЭС.

Краткое описание фигур чертежей

Изобретение поясняется чертежами, где:

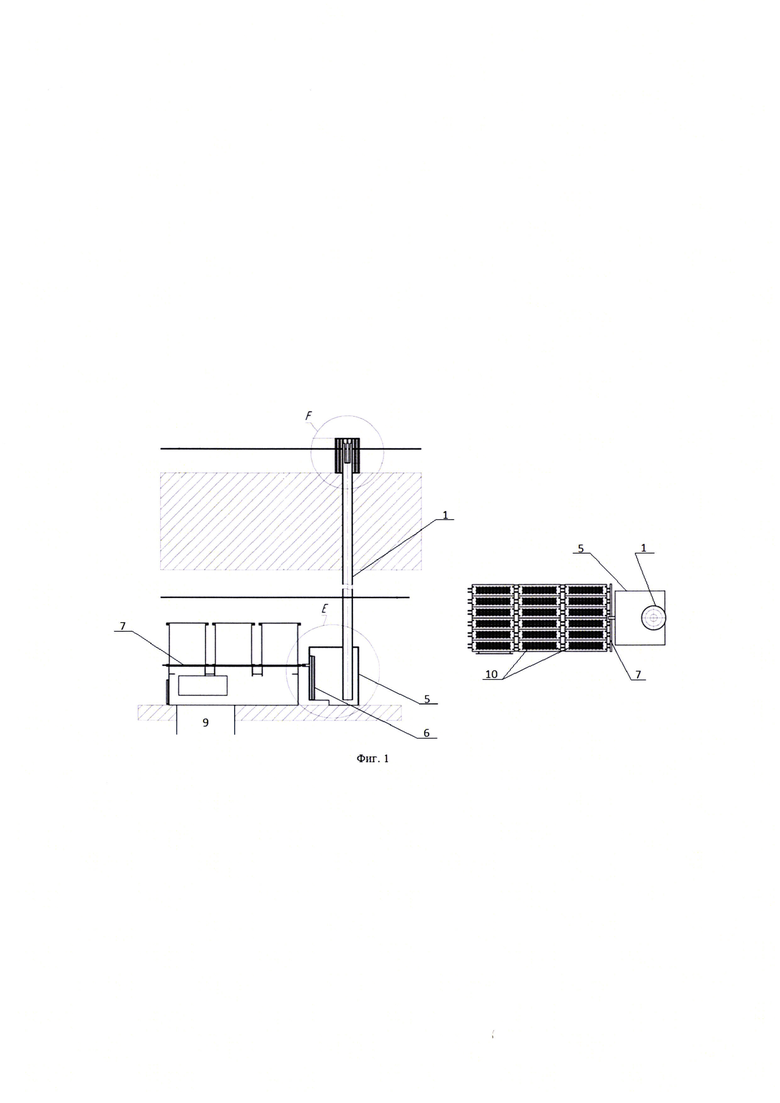

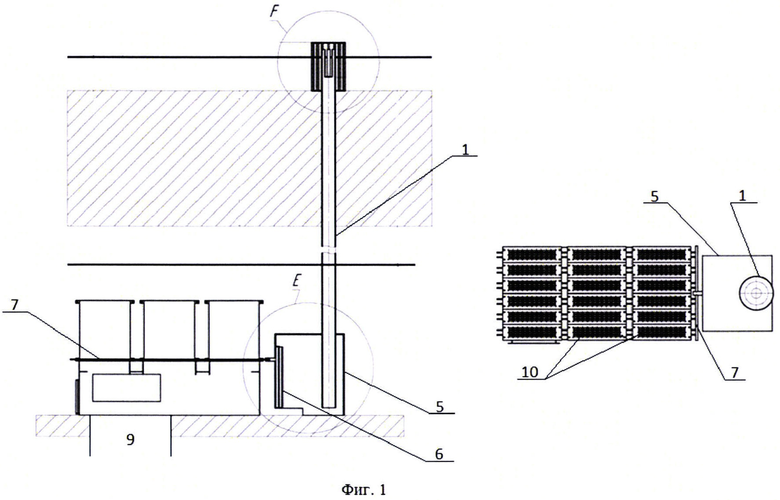

на Фиг. 1 представлен общий вид самоочищающейся системы очистки жидкости в предпочтительном варианте в горизонтальной и вертикальной проекции;

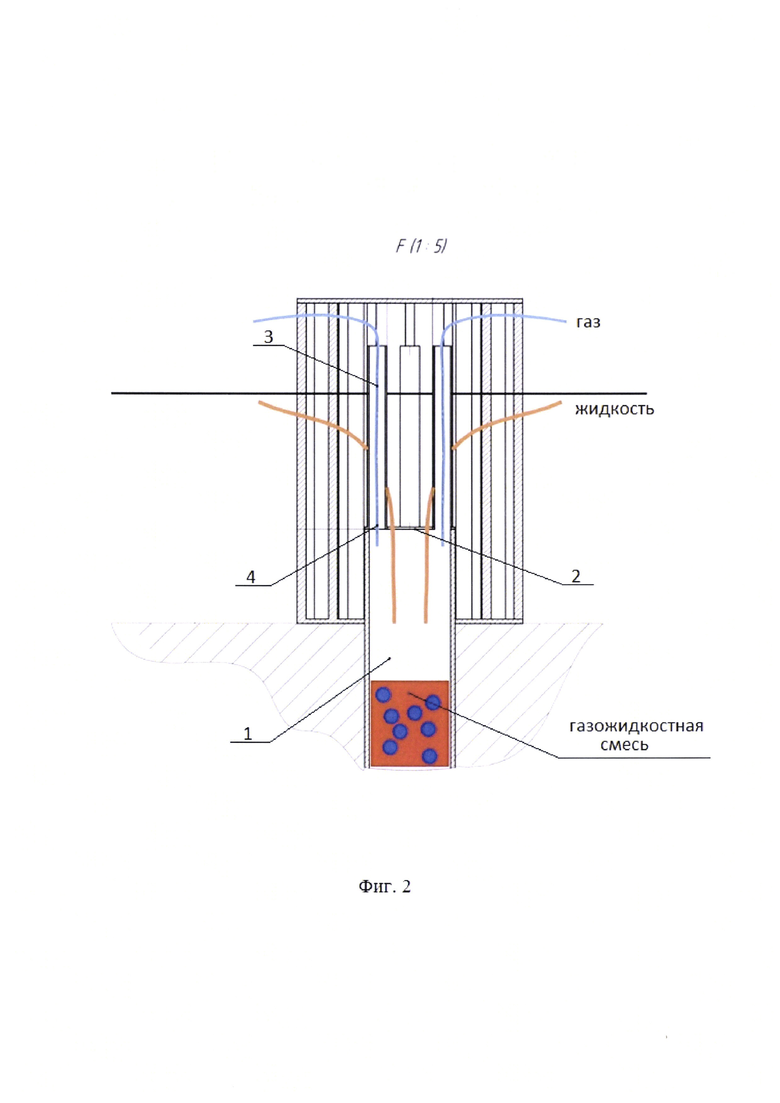

на Фиг. 2 представлено заборное устройство в предпочтительном варианте;

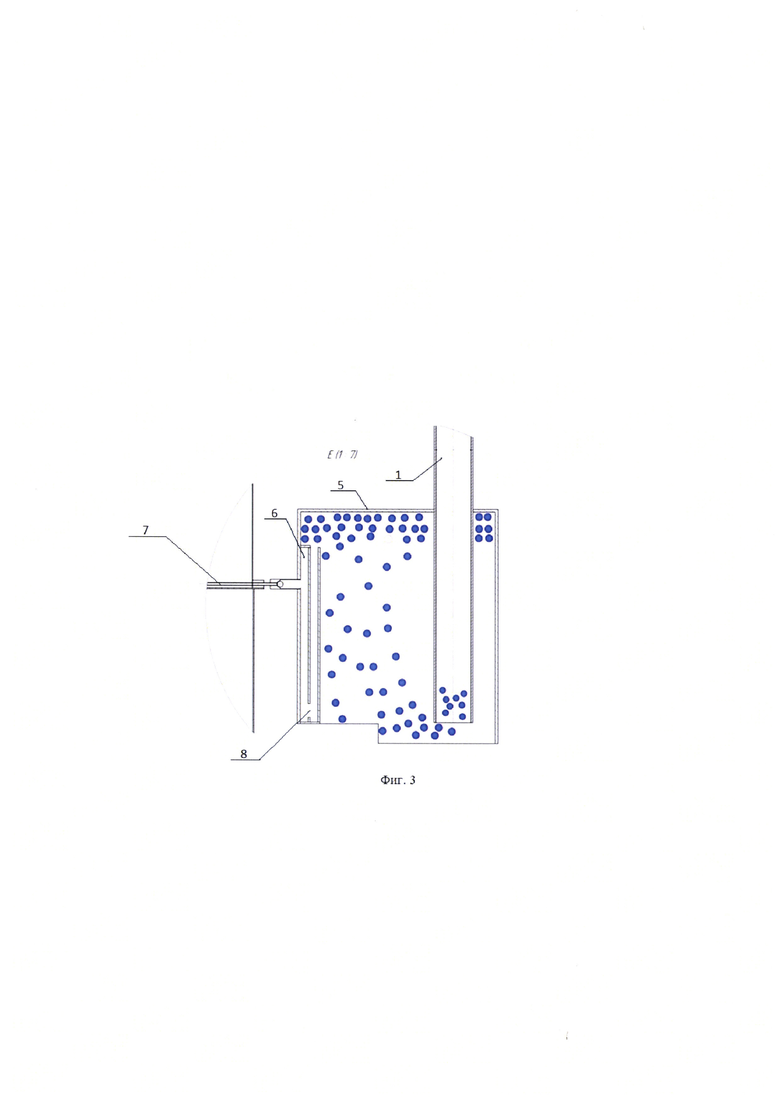

на Фиг. 3 представлена накопительная камера в предпочтительном варианте;

на Фиг. 4 представлен принцип работы гидрозатвора в предпочтительном варианте;

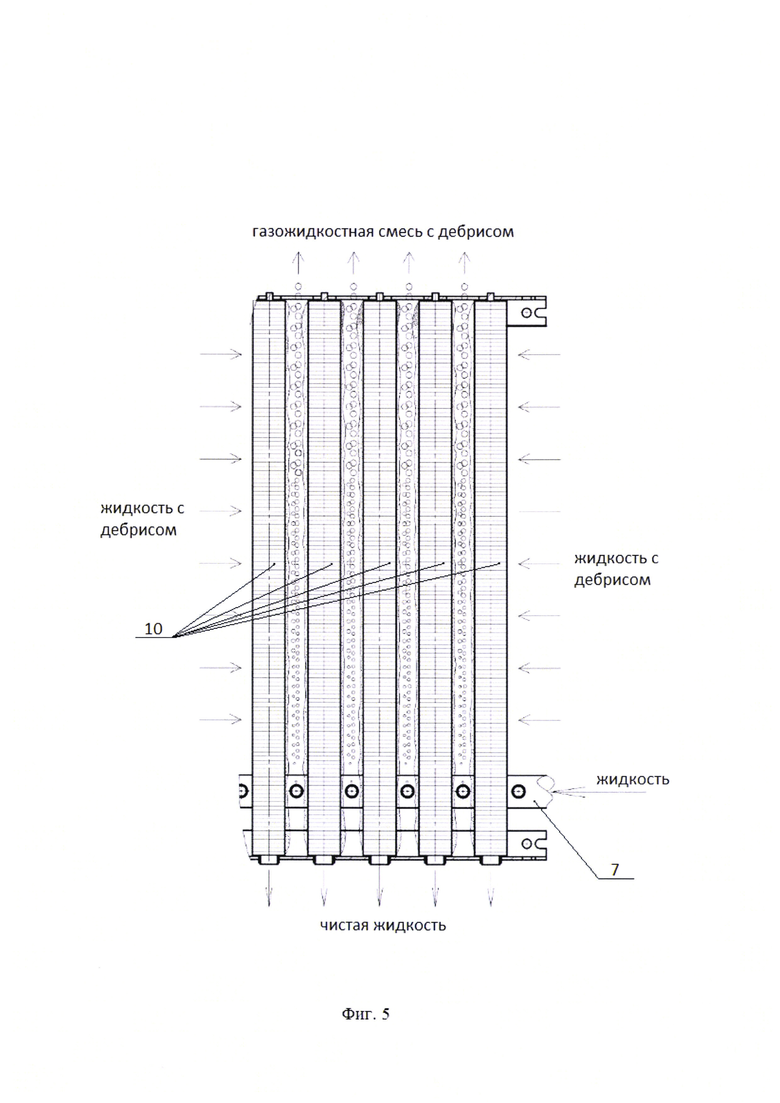

на Фиг. 5 представлен вид фильтрующих элементов, очищаемых водовоздушной смесью в предпочтительном варианте.

На Фиг. 1-5 приведены следующие обозначения:

1 - опускная труба;

2 - отверстие поступления жидкости;

3 - трубы поступления газа;

4 - нижняя часть труб поступления газа

5 - накопительная камера;

6 - гидрозатвор;

7 - блок распределения газа;

8 - нижнее отверстие гидрозатвора;

9 - патрубок отвода чистой жидкости;

10 - фильтрующие элементы.

Самоочищающаяся система очистки жидкости в предпочтительном варианте состоит из корпуса, заборного устройства, выполненного с отверстиями для поступления жидкости 2 и трубами поступления газа 3, через их нижнюю часть 4 поток газа поступает в опускную трубу 1, заборное устройство посредством опускной трубы 1 соединено с накопительной камерой 5, соединенной с гидрозатвором 6, выполненным в виде двух вертикальных труб, соединенных между собой в нижней части отверстием 8, первая вертикальная труба в верхней части соединена с накопительной камерой 5, а вторая - с блоком распределения газа 7, в котором выполнены отверстия с возможностью подачи газожидкостной смеси на фильтрующие элементы 10, расположенные в блоке фильтрации. Блок фильтрации снабжен патрубком отвода чистой жидкости 9, в предпочтительном варианте изобретения нижняя часть стенок блока фильтрации выполнена непроницаемой для жидкости.

Работа самоочищающейся системы очистки жидкости может быть показана на примере фильтрующих устройств бака-приямка системы САОЗ атомной электростанции. В этом случае, как показано на фиг. 1, фильтруемая жидкость (раствор борной кислоты) после аварии с потерей теплоносителя располагается на полу верхней отметки, где расположено заборное устройство системы, на полу нижней отметки расположен собственно бак-приямок с фильтрующими элементами 9 щелевой либо сетчатой структуры. Через перекрытие верхней отметки проходи опускная труба 1.

Заборное устройство, в котором происходит формирование водовоздушной смеси в опускной трубе 1, раскрыто на фиг. 2. Жидкость поступает в опускную трубу 1 через отверстие 2, находящееся ниже уровня жидкости. Движущая струя жидкости взаимодействует с окружающим воздухом и вовлекает его в среду жидкости. Воздух поступает через трубы 3, верхняя часть которых находится выше уровня жидкости. Нижняя часть 4 труб 3 связана с внутренней частью опускной трубы 1. Газожидкостная смесь под действием сила тяжести движется вниз по опускной трубе.

Расчеты показывают, что в этом случае примерный расход жидкости на входе в опускную трубу 1 в конкретном примере составляет 0.009 м3/с. Расход вовлекаемого в струю воздуха - 0.0063…0.088 м3/с (по данным из разных источников). Расход смеси - 0.015 м3/с, скорость движения смеси в опускной трубе 1 - 0.47 м/с. Указанная скорость выше скорости всплытия пузырьков воздуха, таким образом воздух потоком жидкости будет транспортироваться вниз по опускной трубе 1.

Устройство накопительной камеры 5 приведено на фиг. 3. Достигнув нижнего конца опускной трубы 1, газожидкостная смесь попадает в накопительную камеру 5. На выходе из камеры 5 сечение для растекания потока значительно возрастает, что приводит к уменьшению его скорости. Воздушные пузырьки успевают всплыть выше выходного зазора и накапливаются в верхней части накопительной камеры 5.

Расчеты показывают, что примерная скорость движения смеси на входе в накопительную камеру 5 - 0.47 м/с. Скорость движения смеси на выходе из накопительной камеры 5 - 0.05 м/с.

Воздух в накопительной камере 5 накапливается до уровня нижнего отверстия 8. В этот момент открывается гидравлический затвор 6 и воздух начинает поступать в блок распределения газа 7. Уровень воздуха в накопительной камере 5 начинает падать. Когда уровень воздуха достигнет уровня блока распределения газа 7, в гидрозатвор 6 начинает поступать вода. При перекрытии уровнем воды нижнего отверстия 8 гидрозатвор 6 блокируется, начинается накопления воздуха в разделительной камере 5. Цикл повторяется. Схема работы гидрозатвора приведена на фиг. 4.

Расчеты показывают, что условием циклической работы разделительной камеры является превышение расхода воздуха в блок распределения газа 7 над поступлением воздуха из газожидкостной смеси.

Рабочий объем воздуха в накопительной камере 5 - 0.650 м3.

Время цикла накопления воздуха в накопительной камере - 100 с.

Максимальное относительное давление воздуха в накопительной камере 5 - 2.66-1.98 м водяного столба.

Средняя скорость истечения воздуха - 20 м/с

Время цикла сброса воздуха - 15 с.

Расход воздуха при сбросе - 0.044 м3/с (в 7 раз больше, чем поступает из опускной трубы 1; таким образом условие цикличной работы выполняется).

Блок распределения газа 7 внутри бака-приямка снабжен выходными отверстиями. Вдоль фильтрующих элементов 10 формируется поток пузырьков воздуха, как показано на фиг. 5.

Классическая схема тангенциальной фильтрации предусматривает создание тангенциального потока с помощью внешнего циркуляционного насоса. В этом случае сумма рабочего и циркуляционного расходов должна превышать рабочий расход более, чем 10 раз, что требует установки дополнительного погружного насоса мощностью несколько сотен киловатт. Кроме того, такой насос должен обеспечивать продолжительную работу на грязной воде, содержащей волокнистые примеси.

В рассматриваемой схеме фильтрации, приведенной на фиг. 4, для создания движении жидкости вдоль фильтрующей поверхности используется пузырьки газа (воздуха) - вещества, находящегося в другом фазовом состоянии. Воздух подается между фильтрующими элементами 10 вдоль фильтрующей поверхности. Движение жидкости формируется в момент прохождения пузырьком того или иного участка фильтрующей поверхности. Таким образом, очистка фильтрующей поверхности происходит не единовременно по всей поверхности, а дискретно по отдельным участкам. Цикл очистки всей фильтрующей поверхности занимает некоторый интервал времени. Скорость движения пузырьков воздуха вдоль фильтрующей поверхности не уменьшается по мере их всплытия, а наоборот даже может ускоряться из-за укрупнения пузырьков, вызванного их слиянием.

В результате работы системы пузырьки газа выносят дебрис, застрявший в фильтрующих элементах 10, вверх, как показано на фиг. 5, при этом очищенная жидкость через патрубок отвода чистой жидкости 9 выводится наружу системы, где может быть использована для любых нужд. Значительная часть дебриса, вынесенного пузырьками газа, при этом оседает сбоку от блока фильтрации и в предпочтительном варианте больше не попадает на фильтрующие элементы 10, поскольку нижняя часть блок фильтрации выполнена непроницаемой для жидкости. При этом импульсный принцип подачи газожидкостной смеси положительно влияет на качество очистки жидкости, поскольку позволяет накопить значительное количество смеси перед подачей, а также позволяет обеспечить постепенное осаждение дебриса, вынесенного из фильтрующих элементов 10, снаружи блока фильтрации.

Промышленная применимость

Система аварийного охлаждения ядерной энергетической установки может быть применена в атомных электростанциях для очистки фильтрующих элементов баков-приямков системы САОЗ, а также в любых погружных насосных системах, применяемых в любых отраслях деятельности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНЫЙ ФИЛЬТР БАКА-ПРИЯМКА АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2017 |

|

RU2687434C1 |

| Система фильтрации потока теплоносителя бака-приямка системы аварийного охлаждения активной зоны | 2020 |

|

RU2761441C1 |

| БАК ДЛЯ ФИЛЬТРАЦИИ И СБОРА МУСОРА | 2021 |

|

RU2778712C1 |

| СИСТЕМА УДЕРЖАНИЯ РАСПЛАВА В КОРПУСЕ РЕАКТОРА | 2019 |

|

RU2726226C1 |

| КОМПЛЕКСНЫЙ СПОСОБ БЕЗРЕАГЕНТНОЙ ОЧИСТКИ СТОЧНЫХ ВОД И БРИКЕТИРОВАНИЯ ИЛА | 2009 |

|

RU2431610C2 |

| Фильтрующее устройство защиты от мусора системы аварийного охлаждения водо-водяного ядерного реактора | 2023 |

|

RU2831044C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277514C2 |

| Способ дегазации жидкости и устройство для его осуществления | 2016 |

|

RU2627369C1 |

| УСТАНОВКА ДЛЯ ОЗОНИРОВАНИЯ ЖИДКОСТИ | 1997 |

|

RU2114069C1 |

| УСТРОЙСТВО ЗАЩИТЫ ПРИЯМКОВ В АВАРИЙНОЙ СИСТЕМЕ ОХЛАЖДЕНИЯ ВОДО-ВОДЯНОГО ЯДЕРНОГО РЕАКТОРА, ФИЛЬТРУЮЩИЙ МОДУЛЬ УСТРОЙСТВА ЗАЩИТЫ ПРИЯМКОВ | 2017 |

|

RU2686684C1 |

Изобретение относится к самоочищающейся системе очистки жидкости и предназначено для использования на атомных электростанциях в фильтрах баков-приямков, а также в любых погружных фильтрах, используемых в любых отраслях хозяйства. Самоочищающаяся система очистки жидкости содержит блок фильтрации с фильтрующими элементами, патрубок отвода чистой жидкости и аэратор. Аэратор выполнен в виде заборного устройства, расположенного в источнике очищаемой жидкости на границе жидкости и газа, с возможностью образования газожидкостной смеси при ее попадании в заборное устройство. Аэратор соединен вертикальной опускной трубой с накопительной камерой, соединенной с блоком фильтрации посредством гидрозатвора, выполненного с возможностью импульсной подачи газожидкостной смеси. Технический результат заключается в повышении надежности работы системы очистки жидкости за счет обеспечения возможности ее самоочистки в пассивном режиме. 5 з.п. ф-лы, 5 ил.

1. Самоочищающаяся система очистки жидкости, содержащая блок фильтрации с фильтрующими элементами, патрубок отвода чистой жидкости и аэратор, отличающаяся тем, что аэратор выполнен в виде заборного устройства, расположенного в источнике очищаемой жидкости на границе жидкости и газа и выполненного с возможностью образования газожидкостной смеси при ее попадании в заборное устройство, аэратор соединен вертикальной опускной трубой с накопительной камерой, соединенной с блоком фильтрации посредством гидрозатвора, выполненного с возможностью импульсной подачи газожидкостной смеси.

2. Система по п. 1, отличающаяся тем, что заборное устройство выполнено в виде вертикального патрубка с отверстиями для жидкости, расположенными ниже уровня жидкости, и отверстиями для газа, выполненными выше уровня жидкости при работе системы.

3. Система по п. 1, отличающаяся тем, что фильтрующие элементы расположены в верхней части блока фильтрации, ниже фильтрующих элементов расположен блок распределения газа с отверстиями, соединенный с гидрозатвором, ниже блока распределения газа расположен выходной патрубок отвода чистой жидкости.

4. Система по п. 3, отличающаяся тем, что гидрозатвор выполнен в виде двух вертикальных труб, соединенных между собой в нижней части, первая вертикальная труба в верхней части соединена с накопительной камерой, а вторая - с блоком распределения газа.

5. Система по п. 1, отличающаяся тем, что опускная труба выполнена с сужением в ее центральной части для обеспечения ускорения потока газожидкостной смеси.

6. Система по п. 1, отличающаяся тем, что нижняя часть стенок блока фильтрации выполнена непроницаемой для жидкости.

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ВЗВЕШЕННЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471714C2 |

| 0 |

|

SU157904A1 | |

| Патронный фильтр-пульсатор | 1989 |

|

SU1636020A1 |

| JP 2005211804 A, 11.08.2005 | |||

| EP 1624947 A2, 15.02.2006 | |||

| Способ получения пятисернистого фосфора | 1984 |

|

SU1301775A1 |

Авторы

Даты

2020-04-24—Публикация

2019-12-30—Подача