ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данный патентный документ испрашивает преимущества и приоритет предварительной заявки на патент США № 62/372,239, озаглавленной «РАЗРАБОТАННЫЕ SIC–SIC КОМПОЗИТ И МОНОЛИТНЫЕ СЛОИСТЫЕ SIC СТРУКТУРЫ ДЛЯ ОБОЛОЧКИ ДЛЯ ЯДЕРНОГО ТОПЛИВА», поданной 8 августа 2016 года. Содержание вышеупомянутой заявки на патент полностью включено посредством ссылки как часть раскрытия данного документа.

ОБЛАСТЬ ТЕХНИКИ

[0002] Этот патентный документ относится к системам, конструкциям, устройствам и процессам изготовления в связи с кожухами, корпусами или оболочечными конструкциями для размещения материалов ядерного топлива для использования в ядерных реакторах, или в связи с теплообменниками, носовыми обтекателями, соплами или вставками проточного канала.

УРОВЕНЬ ТЕХНИКИ

[0003] Многие ядерные реакторы используют расщепляющийся материал в качестве топлива для производства энергии. Топливо обычно содержится в прочной физической конструкции (такой как топливные стержни), способной выдерживать высокие рабочие температуры и среду интенсивного нейтронного излучения. Топливные конструкции должны сохранять свою форму и целостность в течение определенного периода времени (например, нескольких лет) внутри активной зоны реактора, благодаря чему предотвращается утечка продуктов деления в теплоноситель реактора. Для других конструкций, таких как теплообменники, сопла, носовые обтекатели, вставки проточных каналов или связанные с ними компоненты, также требуются высокотемпературные характеристики, коррозионная стойкость и специальные неплоские геометрии, для которых важна высокая точность размеров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Данный патентный документ относится к системам, конструкциям, устройствам и процессам изготовления композитных материалов с керамической матрицей, пригодных для использования в среде ядерного реактора и других областях применения, требующих материалов, которые могут выдерживать высокие температуры и/или агрессивные коррозионные среды.

[0005] В одном типовом аспекте предложена керамическая композитная структура. Указанная структура содержит камеру, содержащую внешнюю оболочку и полое пространство внутри внешней оболочки. Внешняя оболочка содержит внутренний композитный слой, содержащий первую композитную структуру, средний композитный слой, размещенный снаружи внутреннего композитного слоя, средний композитный слой, содержащий вторую композитную структуру, которая отличается от первой композитной структуры, и внешний монолитный слой, который обладает свойством пространственно–однородного материала и расположен снаружи среднего композитного слоя.

[0006] В некоторых вариантах реализации структура дополнительно содержит один или большее количество композитных слоев, размещенных между внутренним композитным слоем и средним композитным слоем, причем каждый из одного или большего количества композитных слоев имеет разную композитную структуру. В некоторых вариантах реализации структура также содержит один или большее количество монолитных слоев, размещенных между средним композитным слоем и внешним монолитным слоем. В некоторых вариантах реализации множество тонких слоев может быть нанесено между внешним монолитным слоем и одним или большим количеством монолитных слоев, а также между каждым из одного или большего количества монолитных слоев для предотвращения распространения трещин. Множество тонких слоев может содержать пластичный материал. Например, множество тонких слоев может содержать пиролитический углерод или металл.

[0007] В некоторых вариантах реализации первая композитная структура содержит армированный композит карбида кремния (SiC). Армированный композит SiC может содержать плетеный волокнистый композит SiC, намотанный волокнистый композит SiC или композит с малоразмерными добавками. Добавки в композите с малоразмерными добавками могут содержать наноразмерные нитевидные кристаллы, порошки или волокна SiC. В некоторых вариантах реализации углы между волокнами плетеного волокнистого композита находятся в пределах от 35 градусов до 75 градусов.

[0008] В некоторых вариантах реализации вторая композитная структура содержит армированный композит карбида кремния (SiC). Армированный композит SiC может содержать плетеный волокнистый композит SiC, намотанный волокнистый композит SiC или композит с малоразмерными добавками. В некоторых вариантах реализации добавки в композите с малоразмерными добавками содержат наноразмерные нитевидные кристаллы, порошки или волокна SiC. В некоторых вариантах реализации углы между волокнами плетеного волокнистого композита находятся в пределах от 35 градусов до 75 градусов.

[0009] Внешний монолитный слой может содержать плотный материал β–SiC. В некоторых вариантах реализации указанная структура может также содержать слой барьерного покрытия, размещенный снаружи внешнего монолитного слоя. Барьерный слой может содержать металл или керамику.

[0010] В некоторых вариантах реализации толщина внутреннего композитного слоя и среднего композитного слоя составляет более 50% суммарной толщины. В некоторых вариантах реализации толщина внутреннего композитного слоя и среднего композитного слоя составляет более 70% суммарной толщины.

[0011] В некоторых вариантах реализации внутренний композитный слой содержит гладкую внутреннюю поверхность. В некоторых вариантах реализации внешний монолитный слой структурирован относительно внутреннего и среднего композитных слоев таким образом, чтобы оставаться в состоянии сжатия при воздействии рабочего механического напряжения, такого как рабочие напряжения ядерного реактора. Внешняя оболочка структурирована для изготовления оболочки для ядерного топлива для удержания материала ядерного топлива, части теплообменника, части сопла, носового обтекателя, кожуха, вставки камеры сгорания или вставки проточного канала.

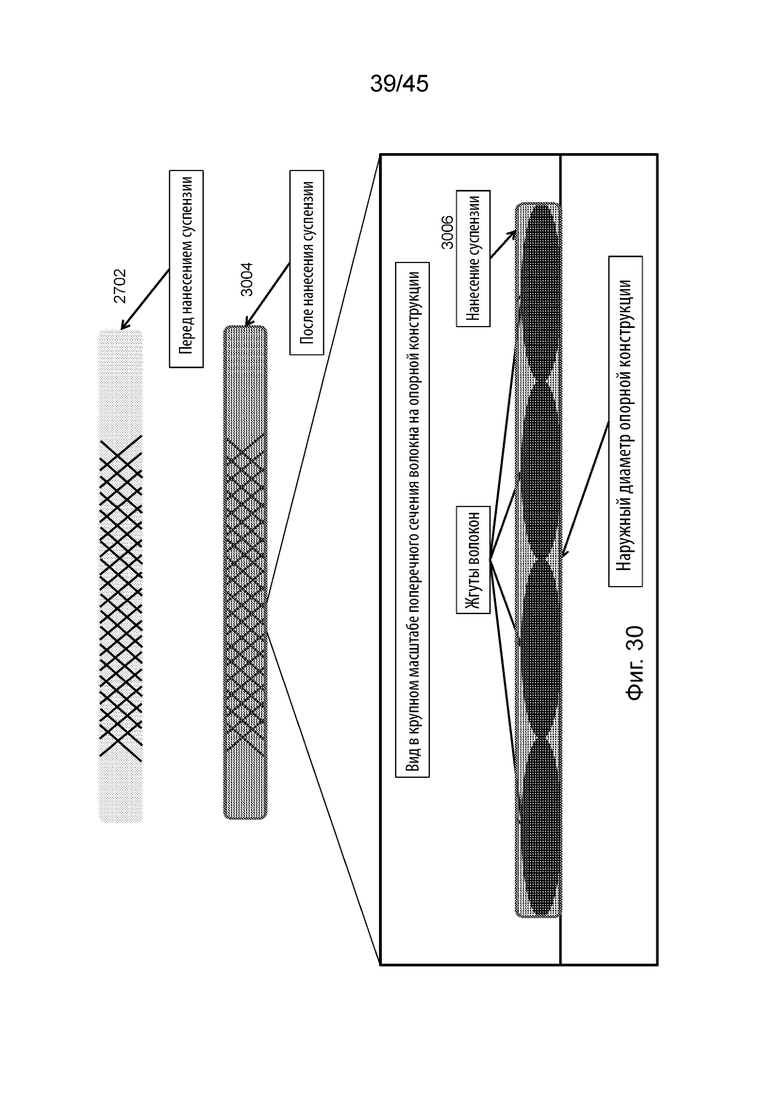

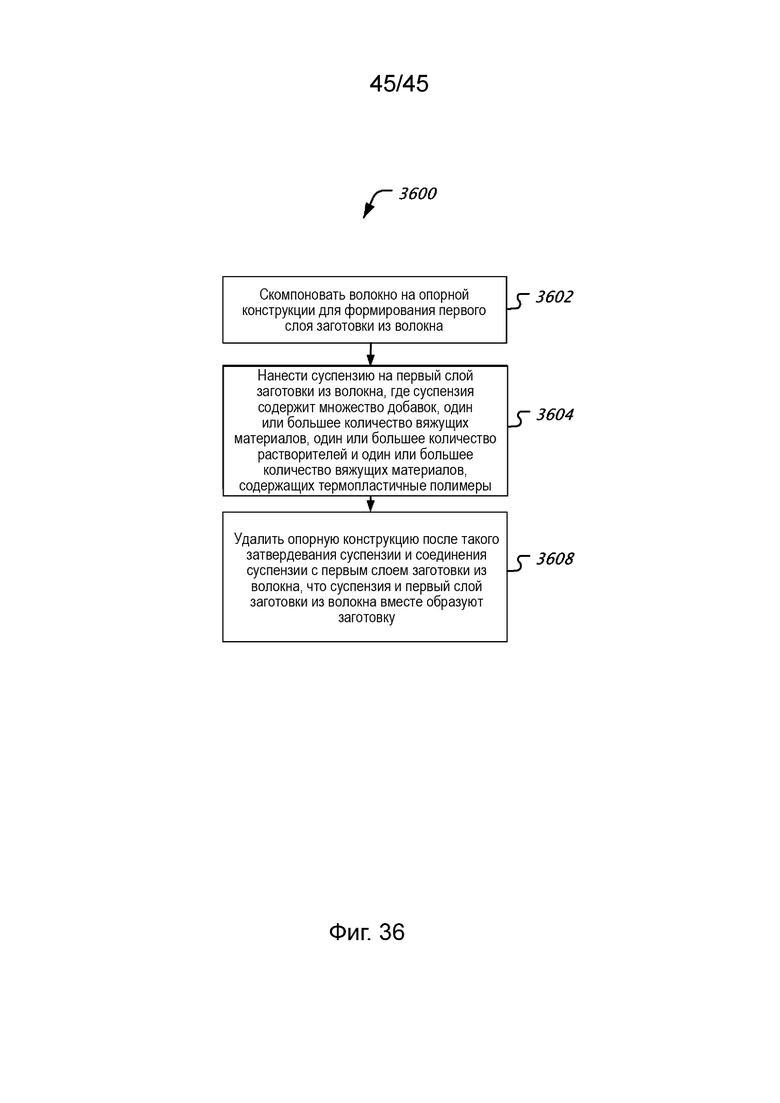

[0012] В другом типовом аспекте предложен способ изготовления заготовки, пригодной для использования в производстве керамического композита. Указанный способ содержит компоновку волокна на опорную конструкцию для формирования первого слоя заготовки из волокна, нанесение суспензии на первый слой заготовки из волокна, причем суспензия содержит множество добавок, один или большее количество вяжущих материалов и один или большее количество растворителей, а один или большее количество вяжущих материалов содержат термопластичные полимеры; и удаление опорной конструкции после такого затвердевания суспензии и соединения суспензии с первым слоем заготовки из волокна, что суспензия и первый слой заготовки из волокна вместе образуют заготовку.

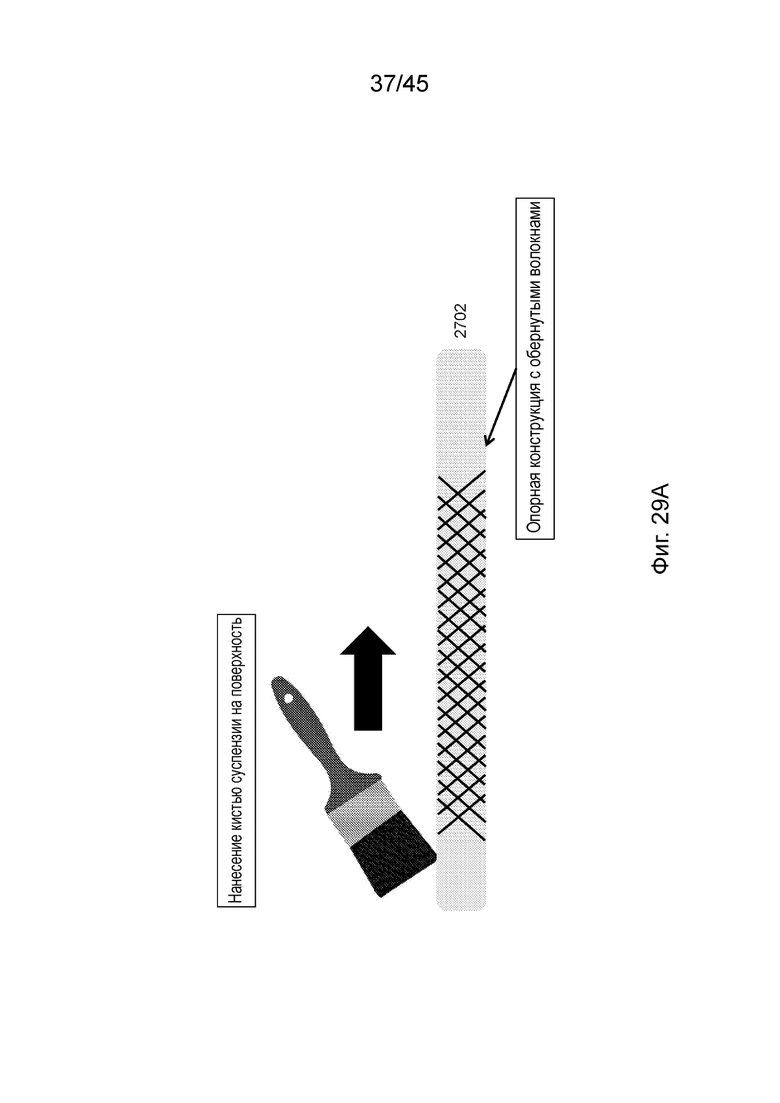

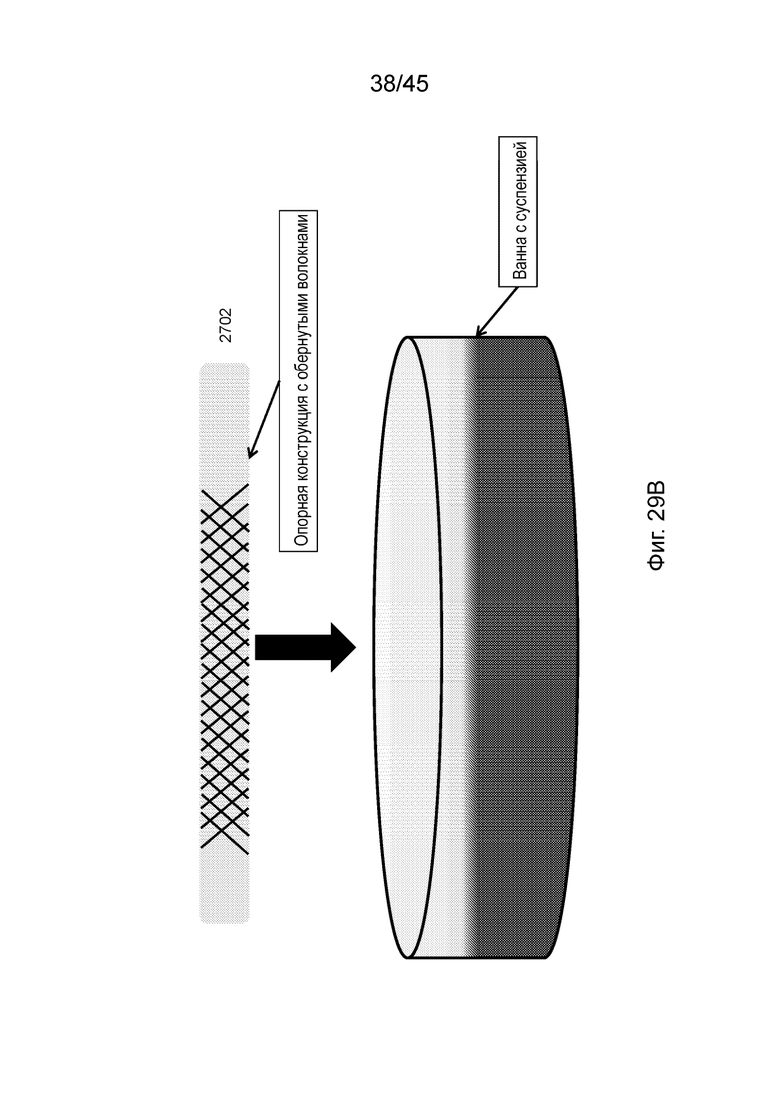

[0013] В некоторых вариантах реализации волокно расположено на наружной поверхности опорной конструкции. Волокно также может быть расположено на внутренней поверхности опорной конструкции. В некоторых вариантах реализации нанесение суспензии содержит пропитку волокна суспензией. Нанесение суспензии может также содержать нанесение кистью, распыление, вакуумное формование или теплое прессование суспензии на волокно. Удаление опорной конструкции может содержать сдвиг, выталкивание или плавление опорной конструкции из заготовки.

[0014] В некоторых вариантах реализации данный способ дополнительно содержит помещение заготовки в процесс нанесения покрытия методом химического осаждения из паровой фазы (CVD) или в процесс химической инфильтрации из паровой фазы (CVI), и уплотнение заготовки с помощью процесса нанесения покрытия методом CVD или CVI при температуре уплотнения. В некоторых вариантах реализации один или большее количество вяжущих материалов выбирают таким образом, что каждый выбранный вяжущий материал разлагается при температурах ниже температуры процесса уплотнения. Например, один или большее количество вяжущих материалов содержат полипропилен карбонат полимер. В некоторых вариантах реализации один или большее количество вяжущих материалов являются твердыми при комнатной температуре. Один или большее количество вяжущих материалов могут быть растворимыми в одном или большем количестве растворителей. Один или большее количество растворителей могут содержать ацетон, метилэтилкетон или этанол. В некоторых вариантах реализации множество добавок содержит порошки, нитевидные кристаллы, волокна, гранулы или любую их комбинацию. В некоторых вариантах реализации размеры множества добавок составляют меньше 1 мм.

[0015] В некоторых вариантах реализации заготовка, образованная суспензией и первым слоем заготовки из волокна, имеет трубчатую геометрию. Например, компоновка волокна содержит оплетку волокна в трубку. В некоторых вариантах реализации заготовка, образованная суспензией и первым слоем заготовки из волокна, имеет нетрубчатую геометрию. Например, расположение волокна содержит плетение волокна в плоский лист. В некоторых вариантах реализации компоновка волокна содержит расположение или формирование волокна в радиальном или осевом направлении.

[0016] В некоторых вариантах реализации опорная конструкция обладает структурой, обеспечивающей низкое поверхностное трение. Например, опорная конструкция может содержать графит, дисульфид молибдена (MoS2), политетрафторэтилен (PTFE) или нитрид бора (BN). В некоторых вариантах реализации опорная конструкция обладает структурой, обеспечивающей температуру плавления ниже температуры выгорания одного или большего количества вяжущих материалов. Например, опорная конструкция содержит воск или термопластичный материал.

[0017] В некоторых вариантах реализации данный способ содержит дальнейшее использование опорной конструкции для изготовления другой заготовки после удаления опорной конструкции. В некоторых вариантах реализации формирование заготовки содержит размещение волокна поверх первого слоя заготовки из волокна с образованием второго слоя заготовки из волокна, имеющей вторую композитную структуру, отличающуюся от первой композитной структуры первого слоя заготовки из волокна; и формирование наружного монолитного слоя поверх второго слоя заготовки из волокна.

[0018] В некоторых вариантах реализации способ включает формирование одного или большего количества слоев заготовки из волокна между первым слоем и вторым слоем, причем каждый из одного или большего количества слоев имеет разную композитную структуру. В некоторых вариантах реализации способ также включает формирование одного или большего количества монолитных слоев между вторым слоем заготовки из волокна и внешним монолитным слоем. Способ также может включать нанесение множества тонких слоев между внешним монолитным слоем и одним или несколькими монолитными слоями и между каждым из одного или большего количества монолитных слоев для предотвращения распространения трещин.

[0019] В некоторых вариантах реализации первая композитная структура содержит армированный композит SiC. Формирование первого слоя заготовки из волокна может включать корректировку ориентации волокон путем изменения количества жгутов волокон и угла относительно оси опорной конструкции.

[0020] В некоторых вариантах реализации вторая композитная структура содержит армированный композит карбида кремния (SiC). Формирование второго слоя заготовки из волокна может включать корректировку ориентации волокон путем изменения количества жгутов волокон и угла относительно оси опорной конструкции. В некоторых вариантах реализации данный способ также включает формирование слоя барьерного покрытия поверх внешнего монолитного слоя.

[0021] В некоторых вариантах реализации способ также включает использование по меньшей мере части заготовки для изготовления оболочки для ядерного топлива для удержания материала ядерного топлива, части теплообменника, части сопла, носового обтекателя, кожуха, вставки камеры сгорания или вставки проточного канала.

[0022] Указанные выше и другие аспекты и варианты реализации данного изобретения описаны более подробно на графических материалах, в описании и в формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

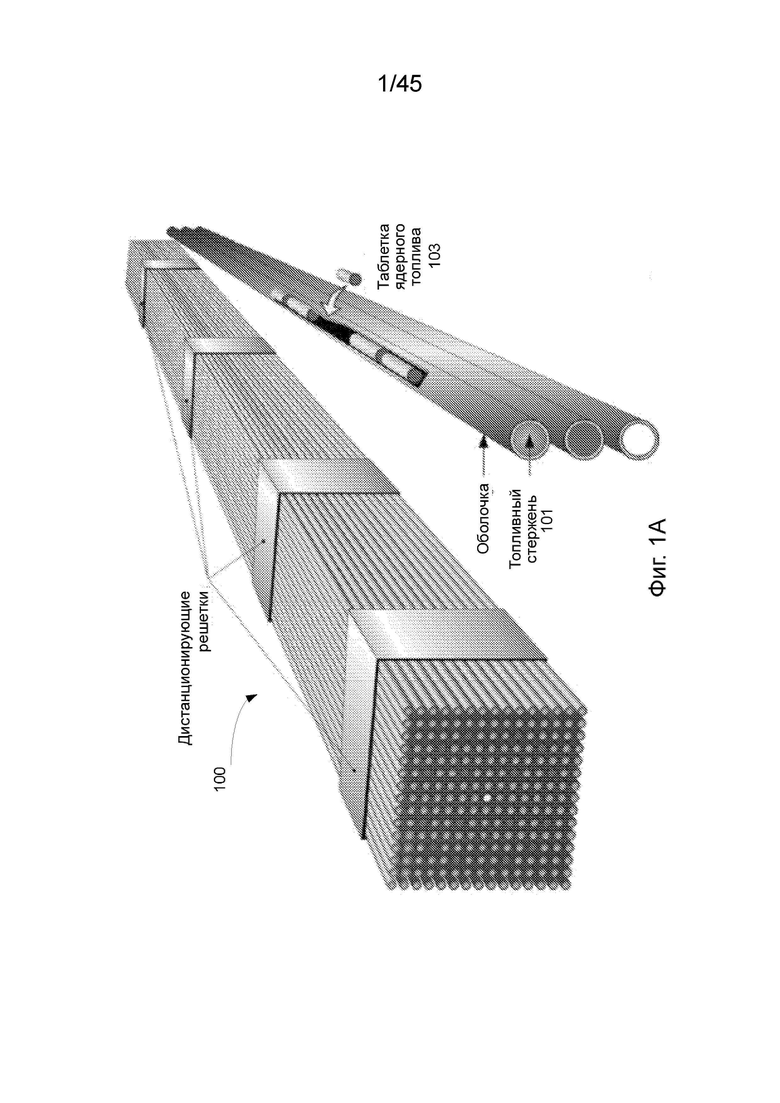

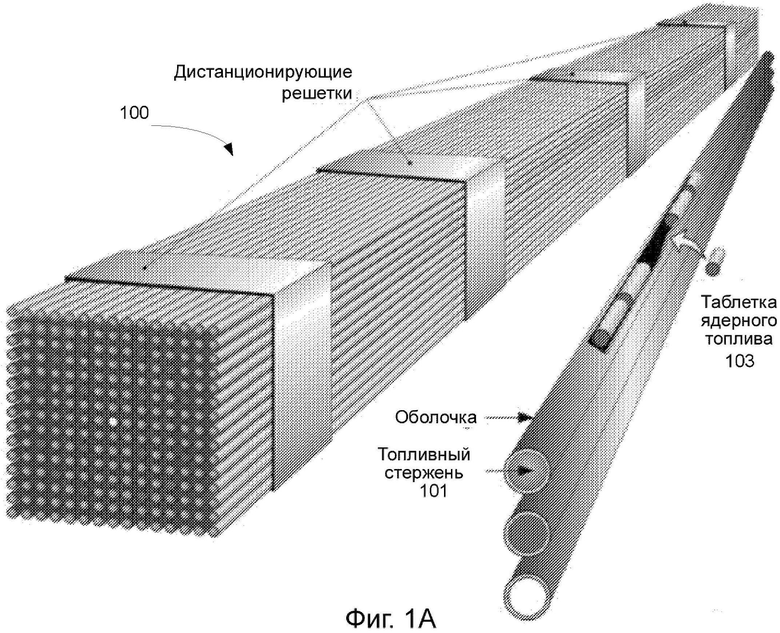

[0023] На фиг. 1А изображена типовая тепловыделяющая сборка.

[0024] На фиг. 1В изображен типовой теплообменник.

[0025] На фиг. 2А изображен пример температурного профиля композитной оболочки SiC–SiC легководного реактора (LWR).

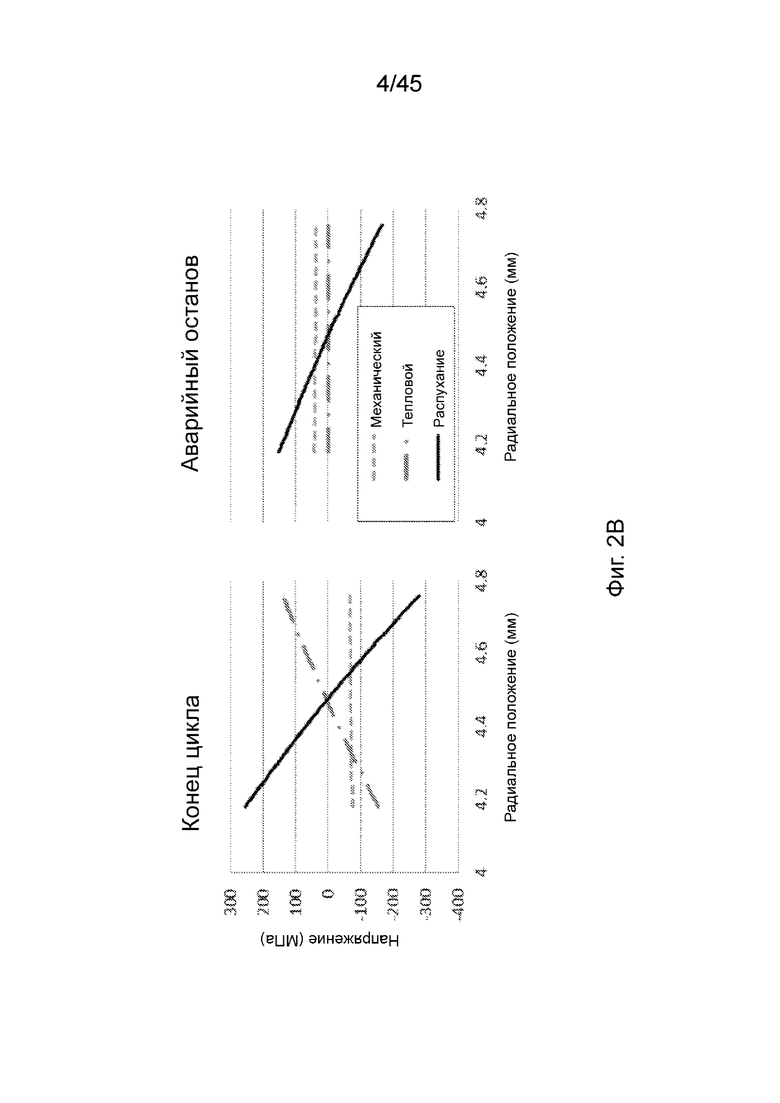

[0026] На фиг. 2В изображен пример профилей различных вкладов в напряжения композитной оболочки SiC–SiC.

[0027] На фиг. 3 изображен пример поперечного сечения концепции оболочки легководного реактора.

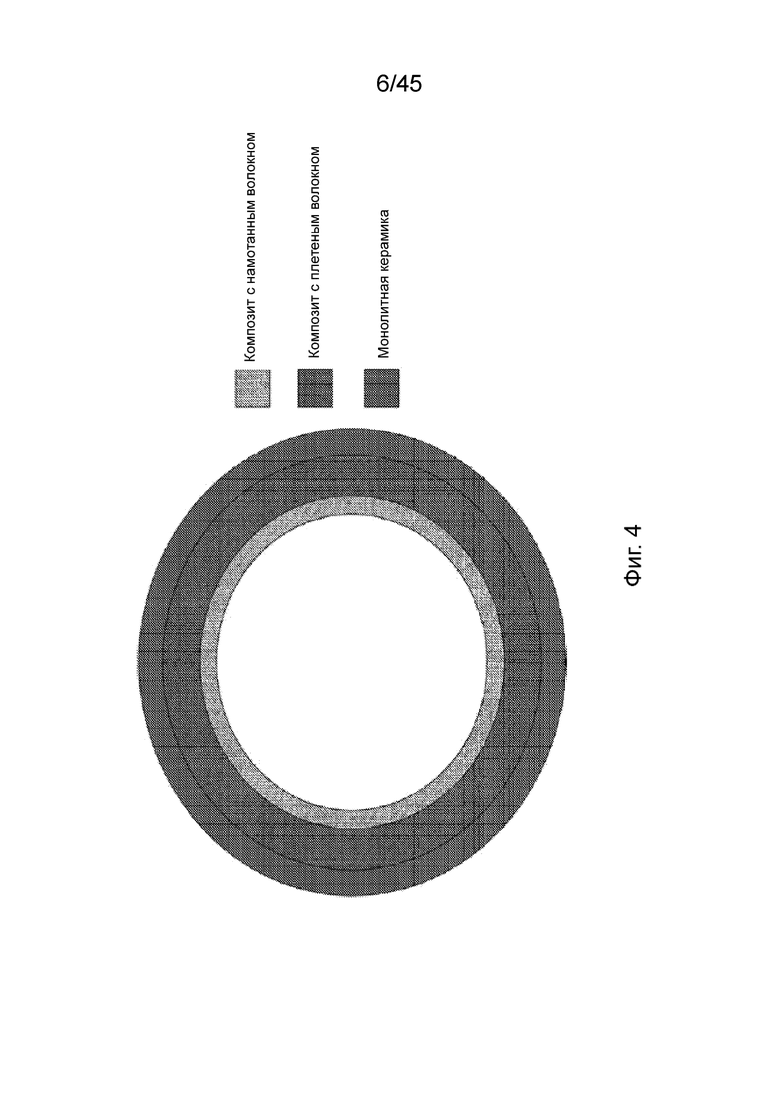

[0028] На фиг. 4 изображен пример поперечного сечения оболочки, содержащего внутренний намотанный композитный слой, средний плетеный композитный слой и внешний монолитный слой.

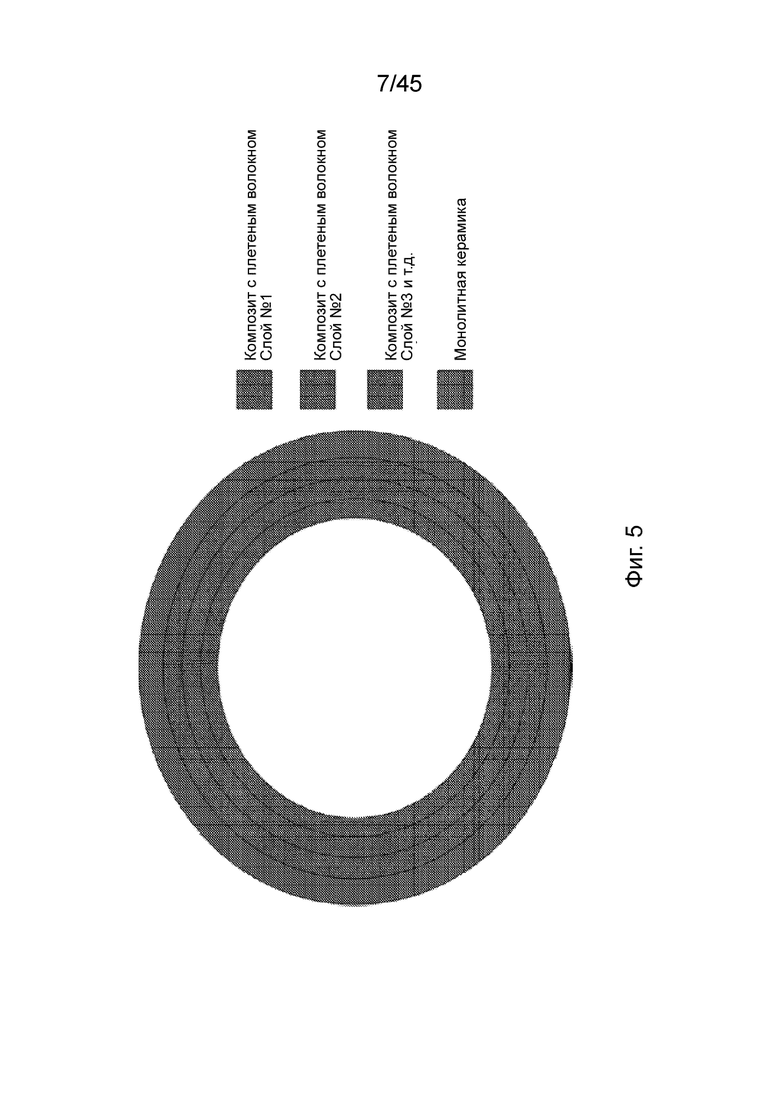

[0029] На фиг. 5 изображен пример поперечного сечения оболочки, содержащего несколько внутренних плетеных композитных слоев и внешний монолитный слой.

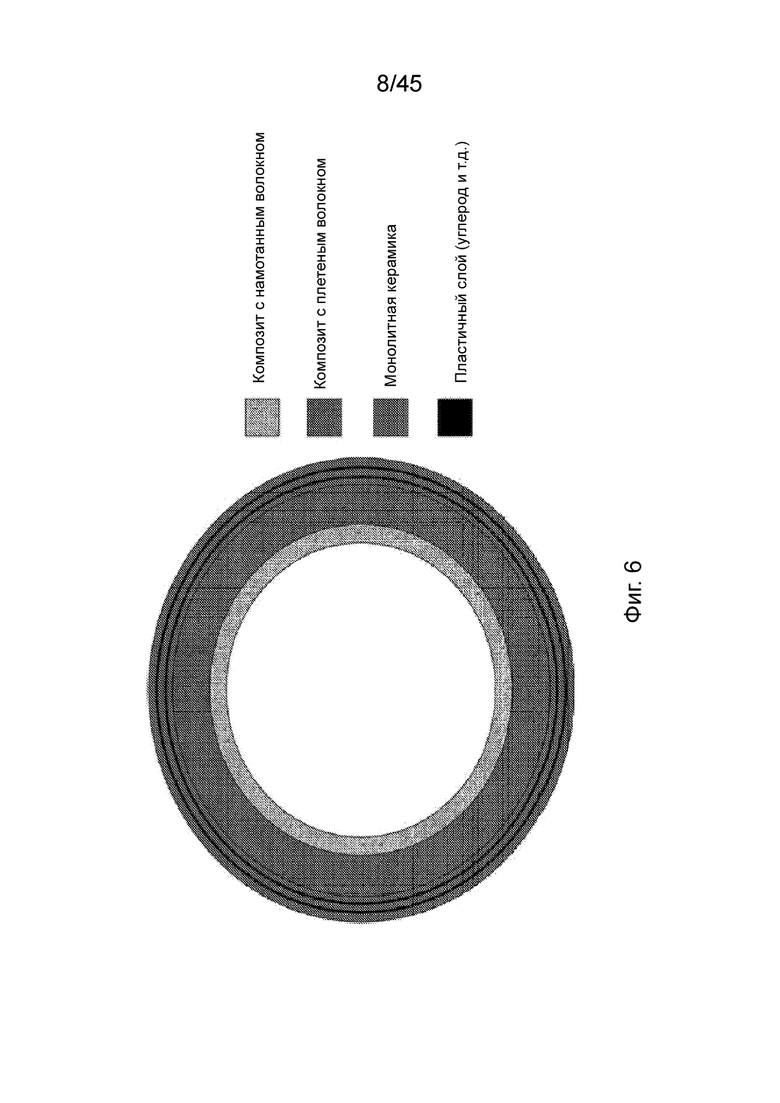

[0030] На фиг. 6 изображен пример оболочки с намотанным композитным внутренним слоем, плетенным композитным центральным слоем и внешним монолитным слоем, состоящим из нескольких тонких монолитных слоев, разделенных пластичными слоями.

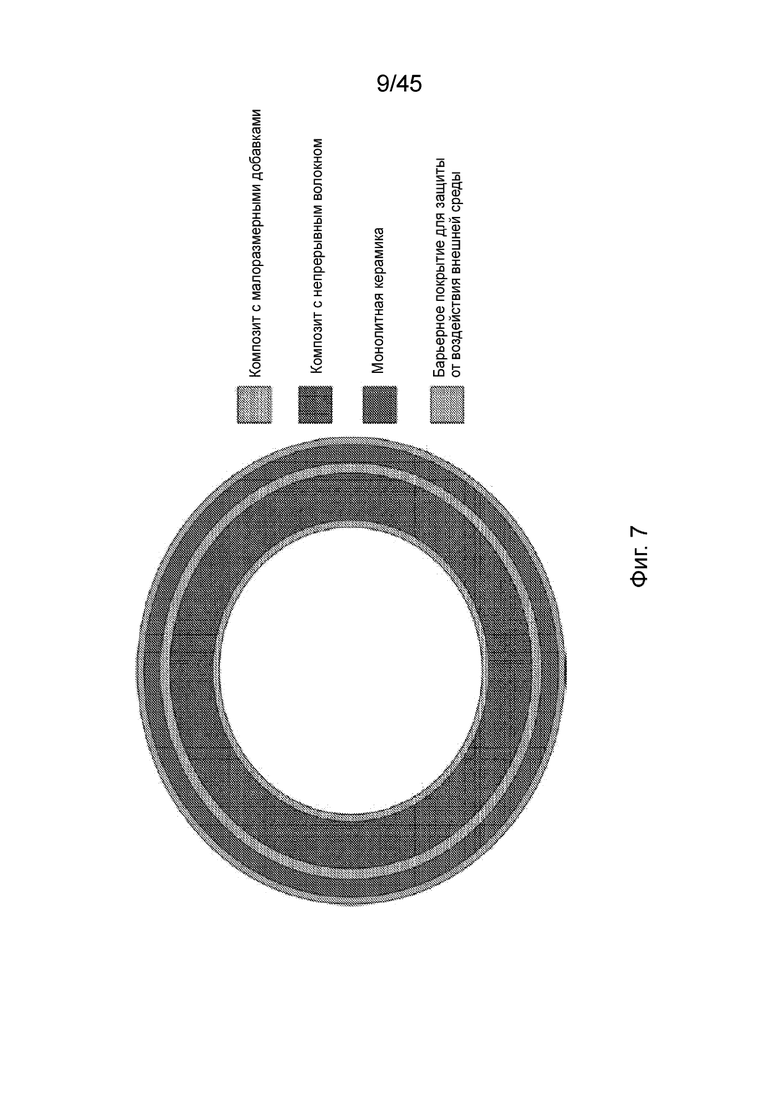

[0031] На фиг. 7 изображена схема оболочки с внутренним композитным слоем с малоразмерными добавками, центральным плетеным композитным слоем, последующим композитным слоем с малоразмерными добавками и внешним монолитным слоем со слоем барьерного покрытия для защиты от воздействия внешней среды (EBC).

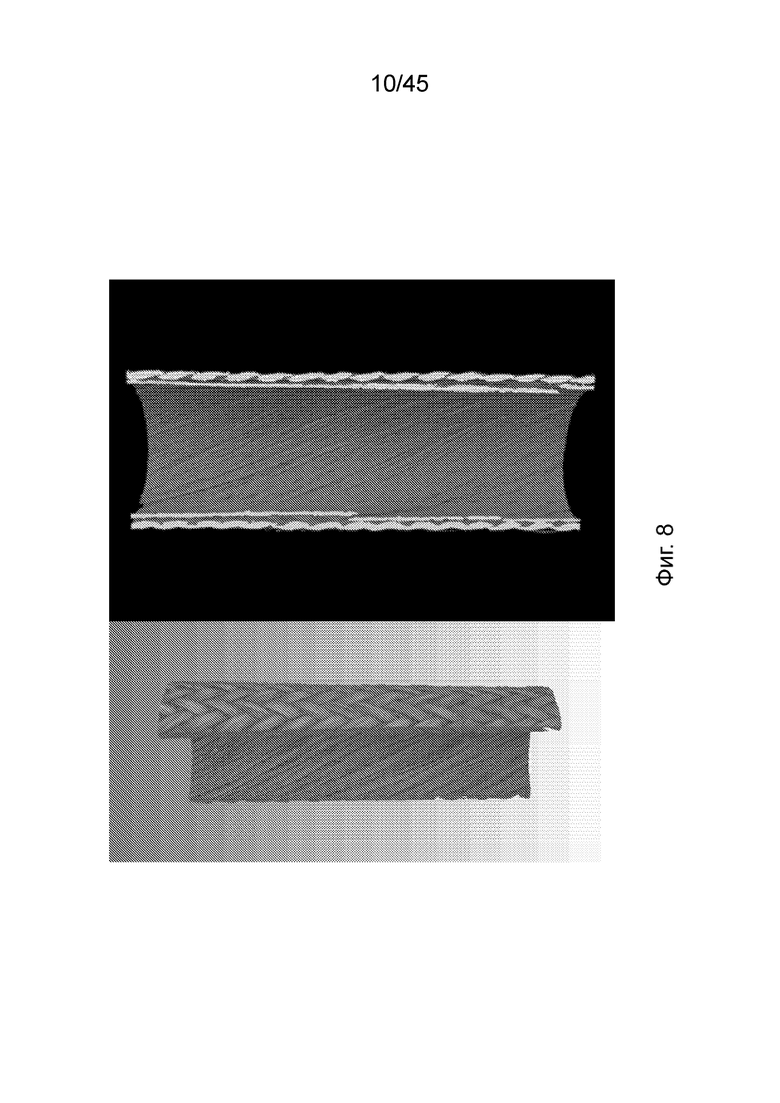

[0032] На фиг. 8 изображен пример реконструкции изображения, выполненного с помощью рентгеновской компьютерной томографии, трубок оболочки, изготовленных с внутренним намотанным композитным слоем и последующим плетеным композитным слоем.

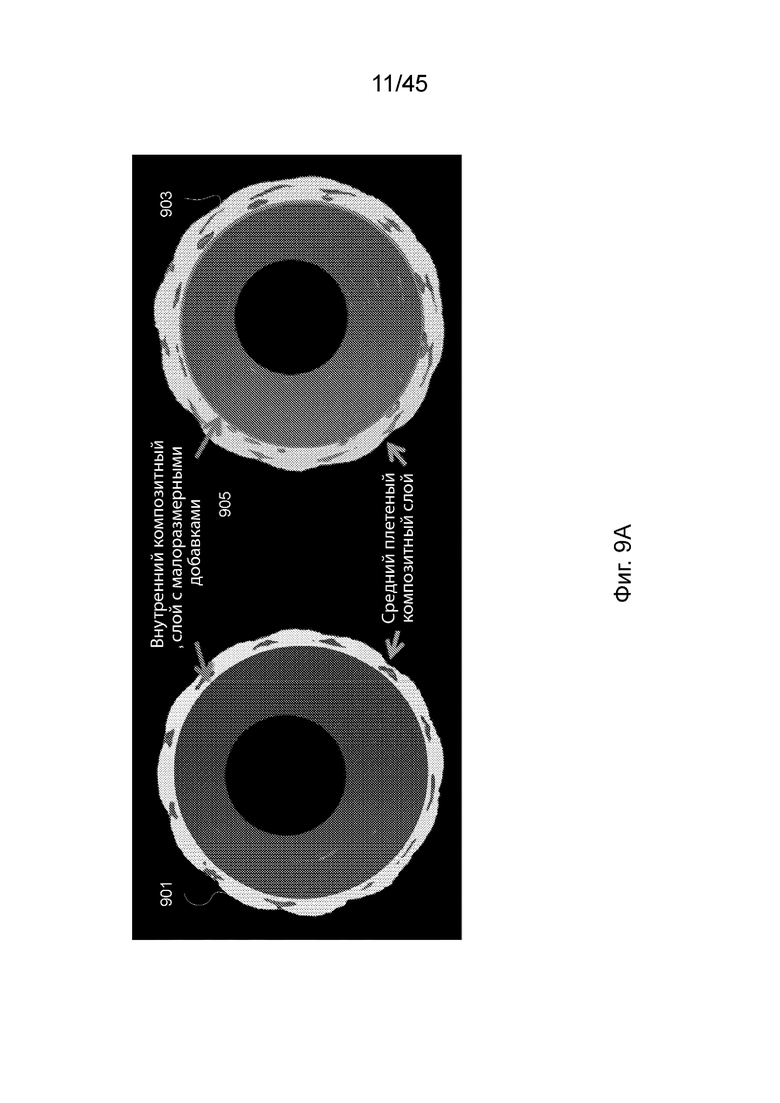

[0033] На фиг. 9А изображены примеры трубок оболочки с тонким, внутренним композитным слоем с малоразмерными добавками и последующим плетеным композитным слоем или слоями.

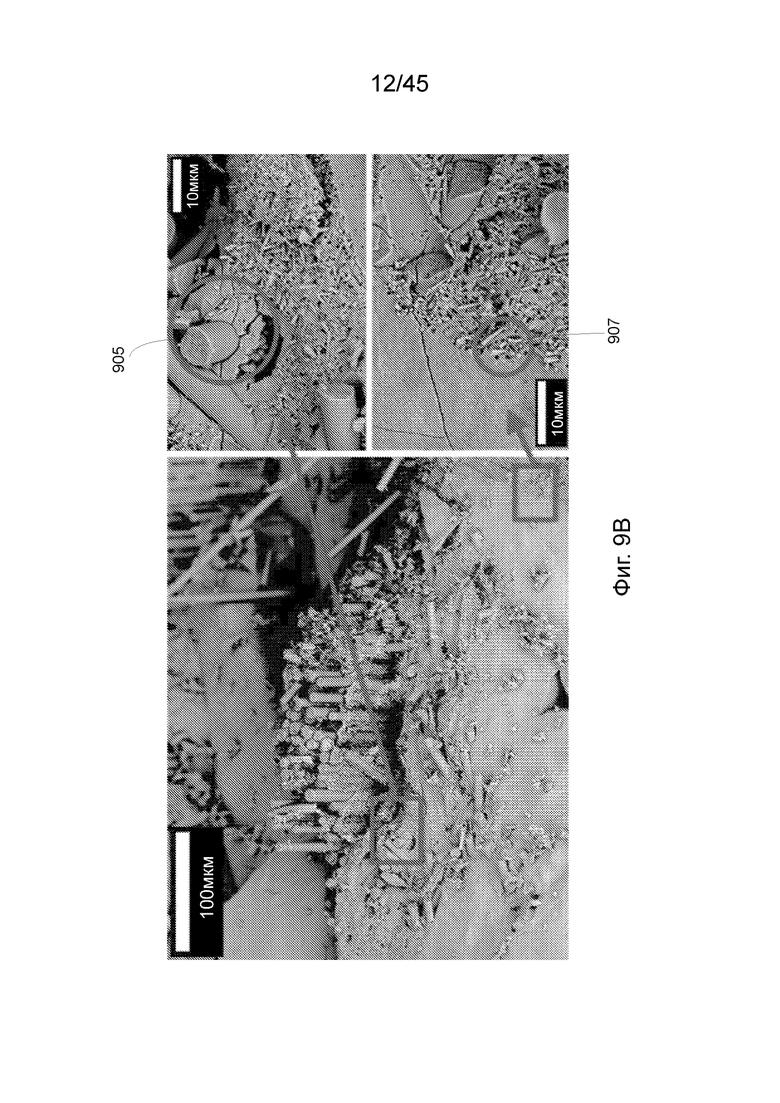

[0034] На фиг. 9В изображена микрофотография, полученная с помощью растрового электронного микроскопа, поверхности разрушения композита после механического испытания.

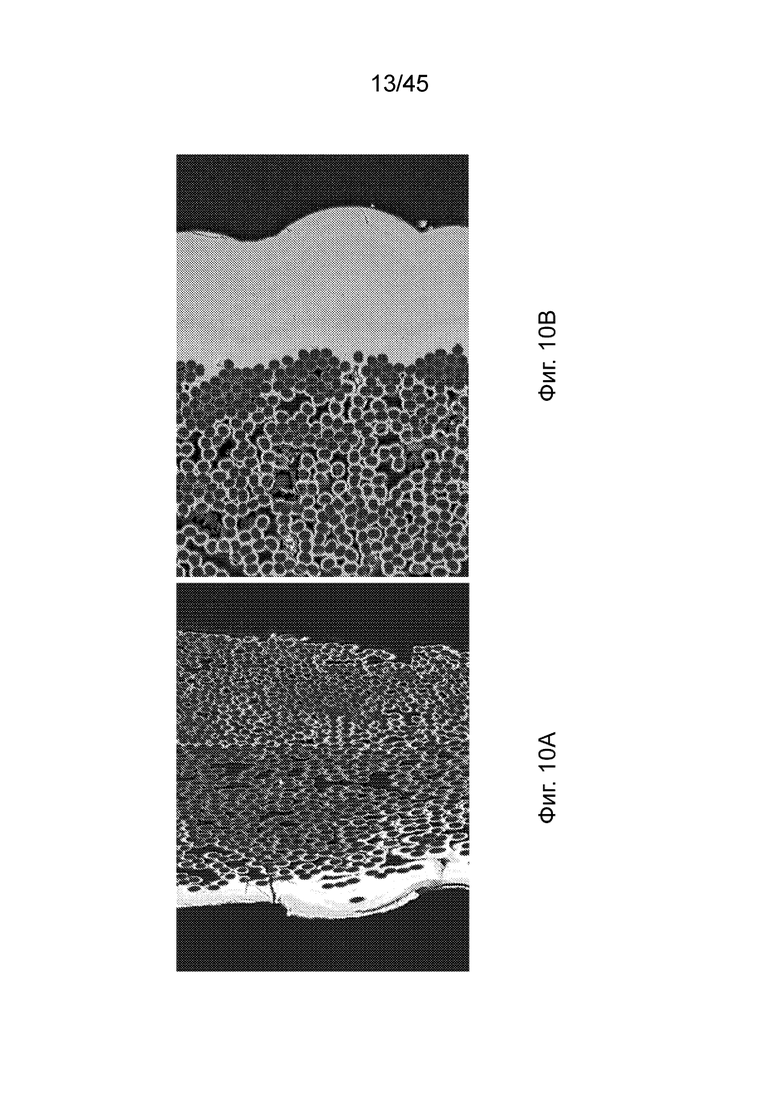

[0035] На фиг. 10А изображен пример плотного монолитного β–SiC, нанесенного на плетеный композит SiC–SiC.

[0036] На фиг. 10В изображен пример плотного монолитного β–SiC, нанесенного поверх тканого композита SiC–SiC.

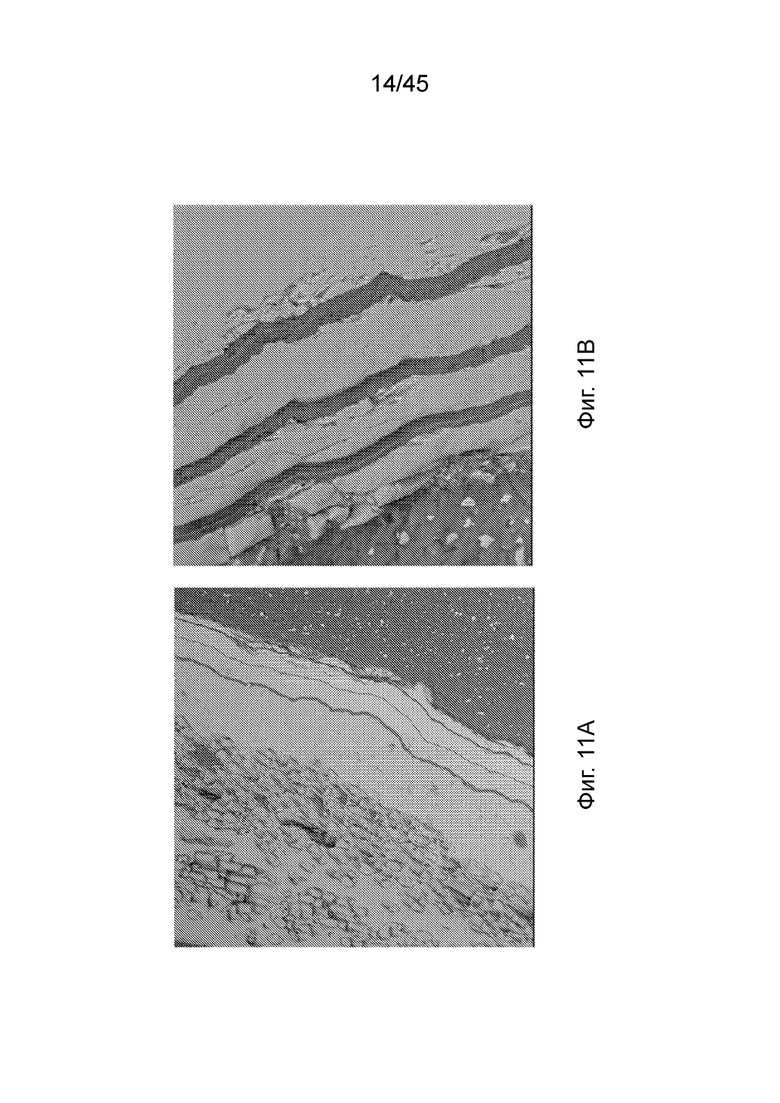

[0037] На фиг. 11А изображен пример тонких пластичных слоев, нанесенных между последовательными монолитными слоями снаружи композитного слоя в оболочке.

[0038] На фиг. 11В изображен пример немного более толстых пластичных слоев, нанесенных между последовательными монолитными слоями снаружи композитного слоя в оболочке.

[0039] На фиг.12 изображен пример структуры оболочки с двумя внешними монолитными слоями, нанесенными поверх плетеного композитного слоя и разделенными тонким композитным слоем с малоразмерными добавками.

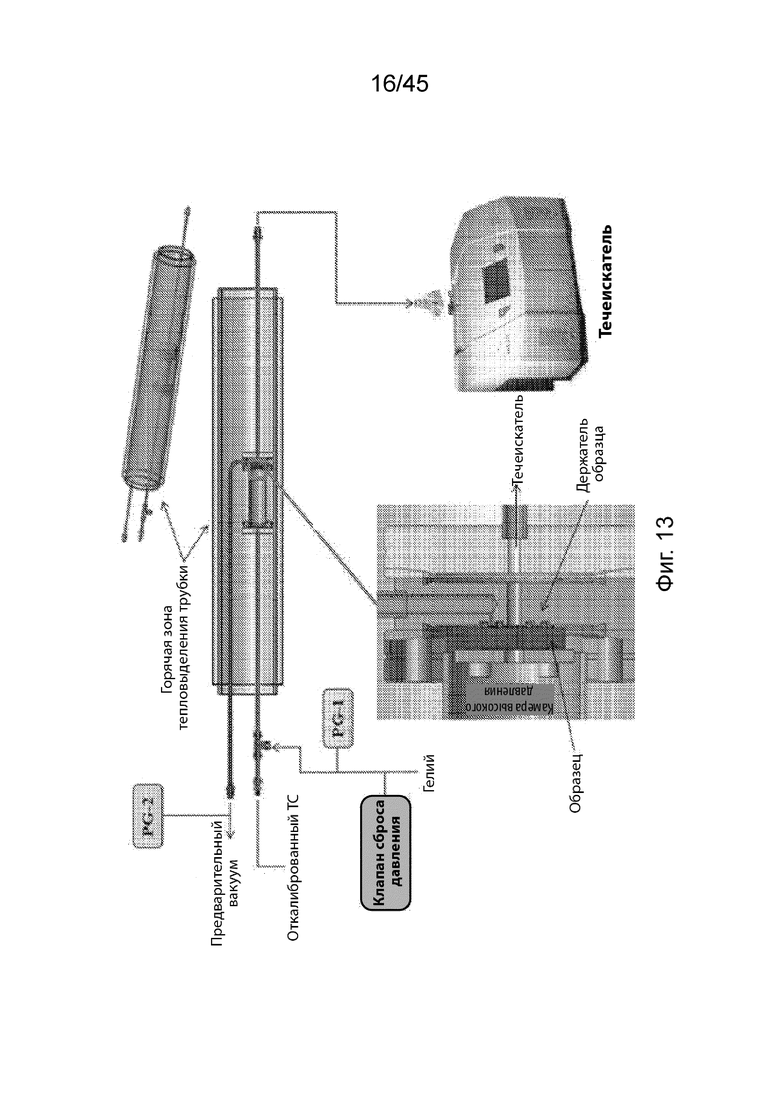

[0040] На фиг. 13 изображен пример компоновки схемы испытаний для измерений проницаемости образцов трубки SiC–SiC.

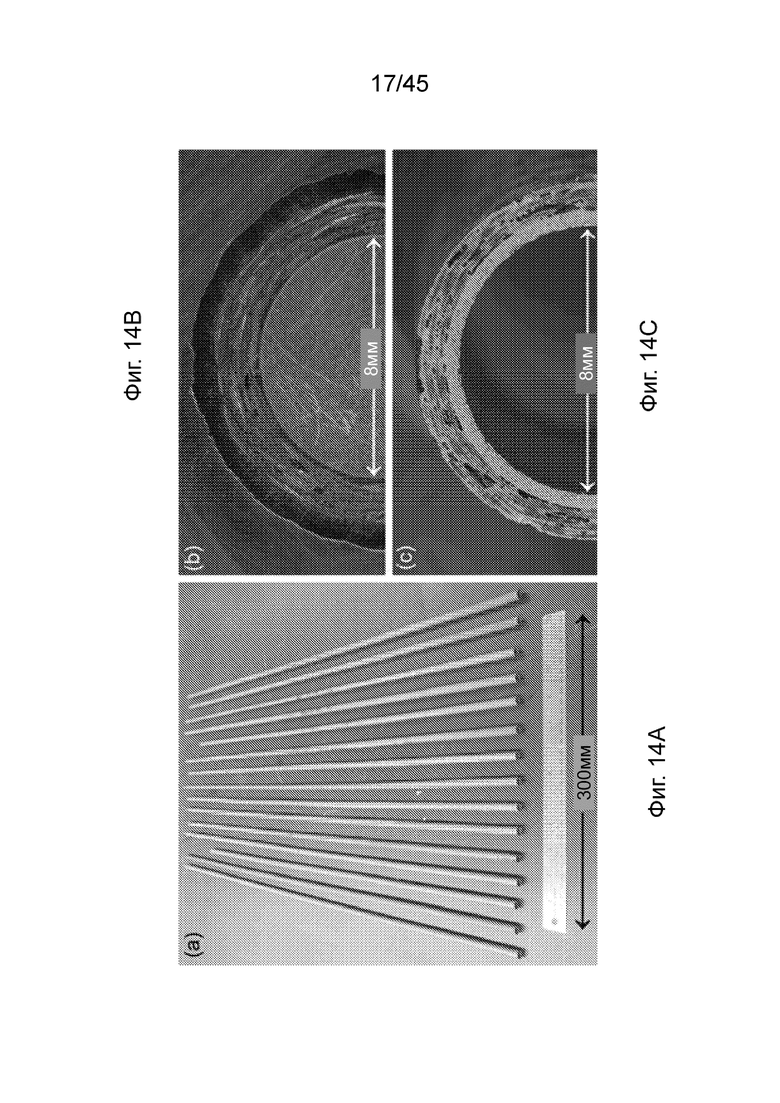

[0041] На фиг. 14А изображены примеры изготовленных трубок SiC–SiC длиной ~0,9 м.

[0042] На фиг. 14В изображен пример поперечного сечения структуры трубки с наружным монолитным покрытием SiC.

[0043] На фиг. 14C изображен пример поперечного сечения структуры трубки с внутренним монолитным слоем SiC.

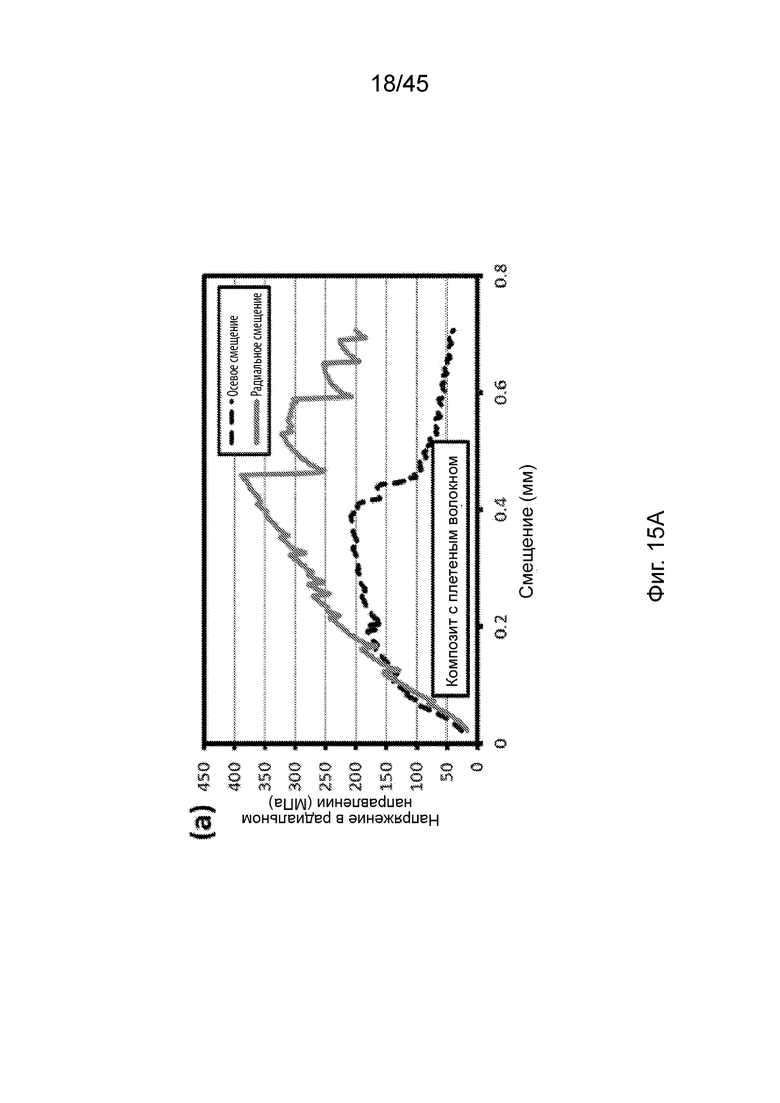

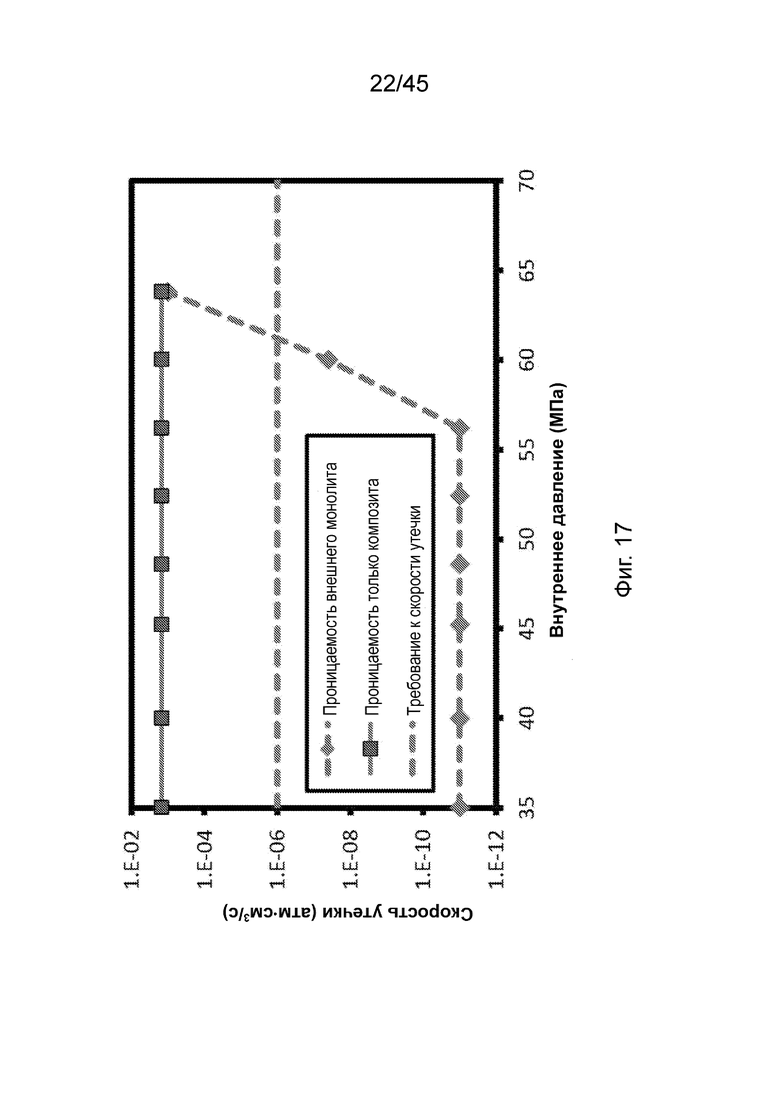

[0044] На фиг. 15А изображен пример типичного графика зависимости механического напряжения в радиальном направлении от смещения, которая была получена с помощью испытания с С–образным кольцом для двух разных заготовок из волокна.

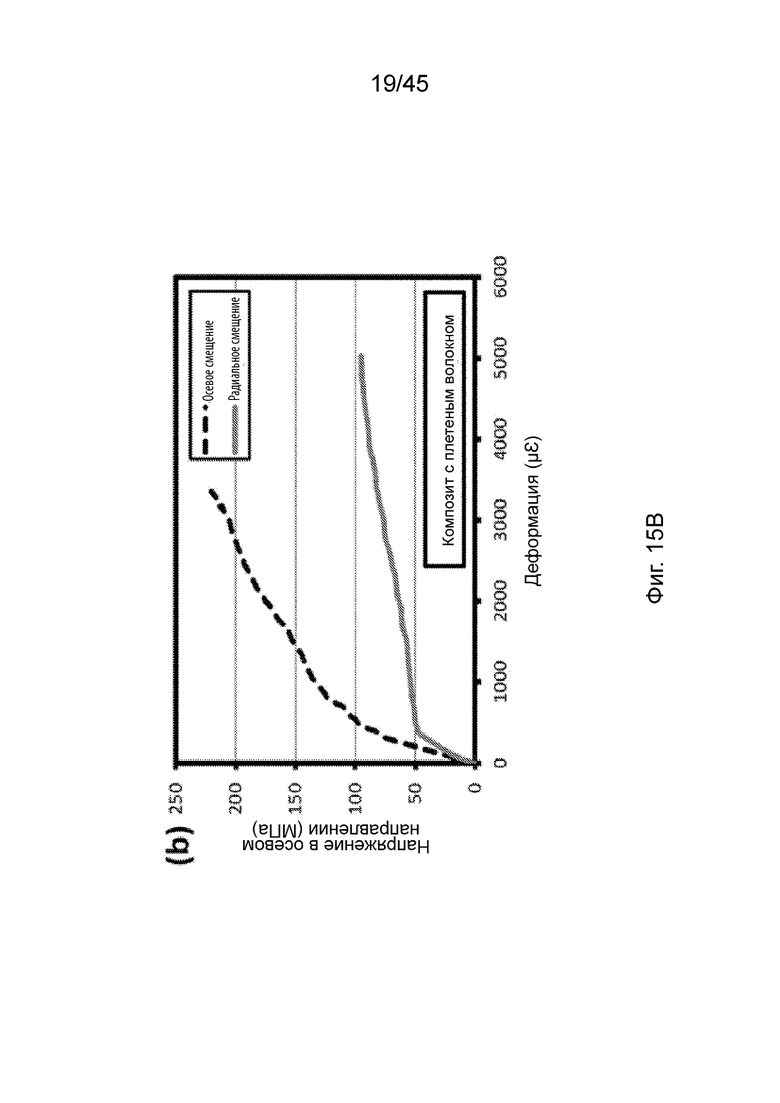

[0045] На фиг. 15B изображен пример типичного графика зависимости механического напряжения в осевом направлении от деформации, которая была измерена с помощью испытания на одноосное растяжение для двух разных заготовок из волокна.

[0046] На фиг. 15C изображена типичная кривая зависимости деформации от напряжения для композита SiC–SiC, армированного только малоразмерными добавками.

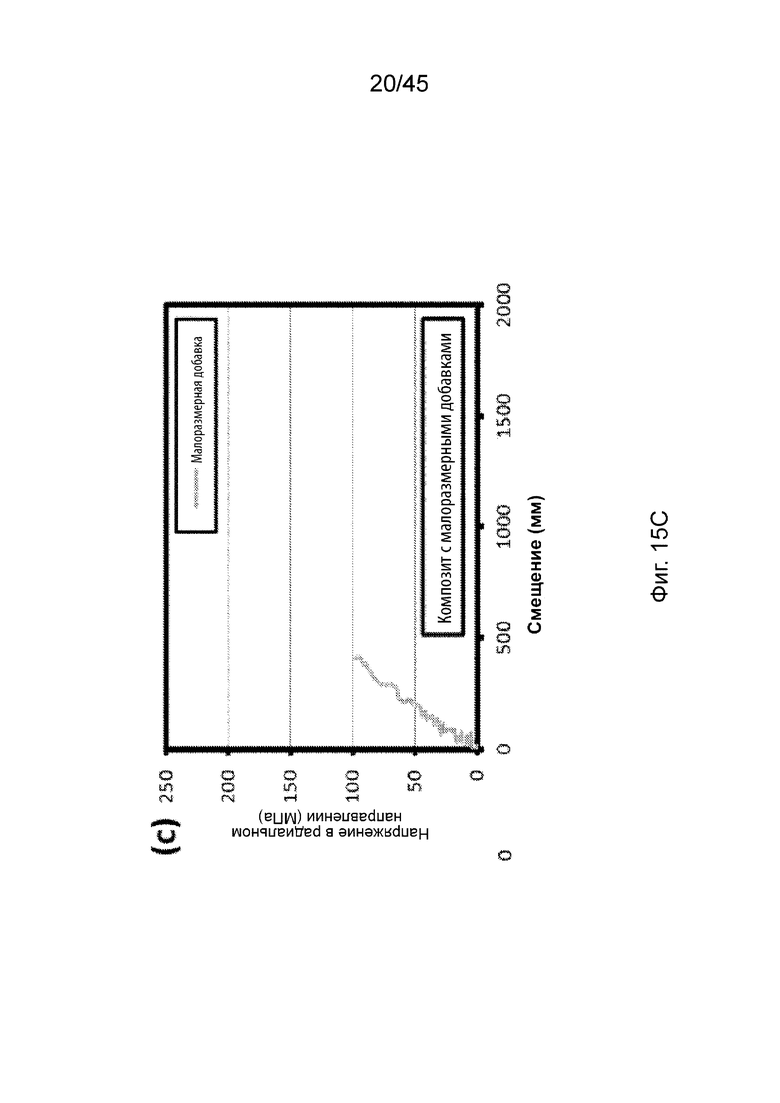

[0047] На фиг. 16 изображен пример результатов температуропроводности для типичного изготовленного образца трубки SiC–SiC, сравнивающий нескорректированные данные для двух разных ориентаций образца с данными после применения геометрического поправочного коэффициента.

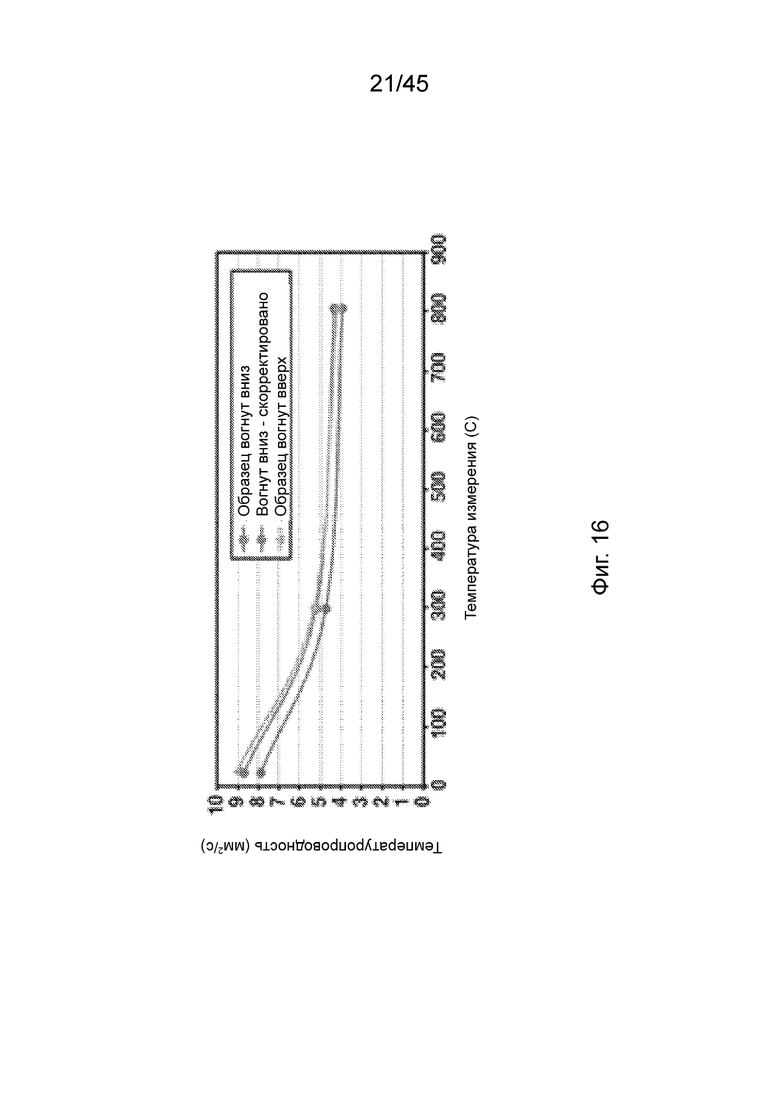

[0048] На фиг. 17 изображен пример измеренной скорости утечки гелия через трубку SiC–SiC с внешним монолитом как функции постепенно возрастающего внутреннего давления.

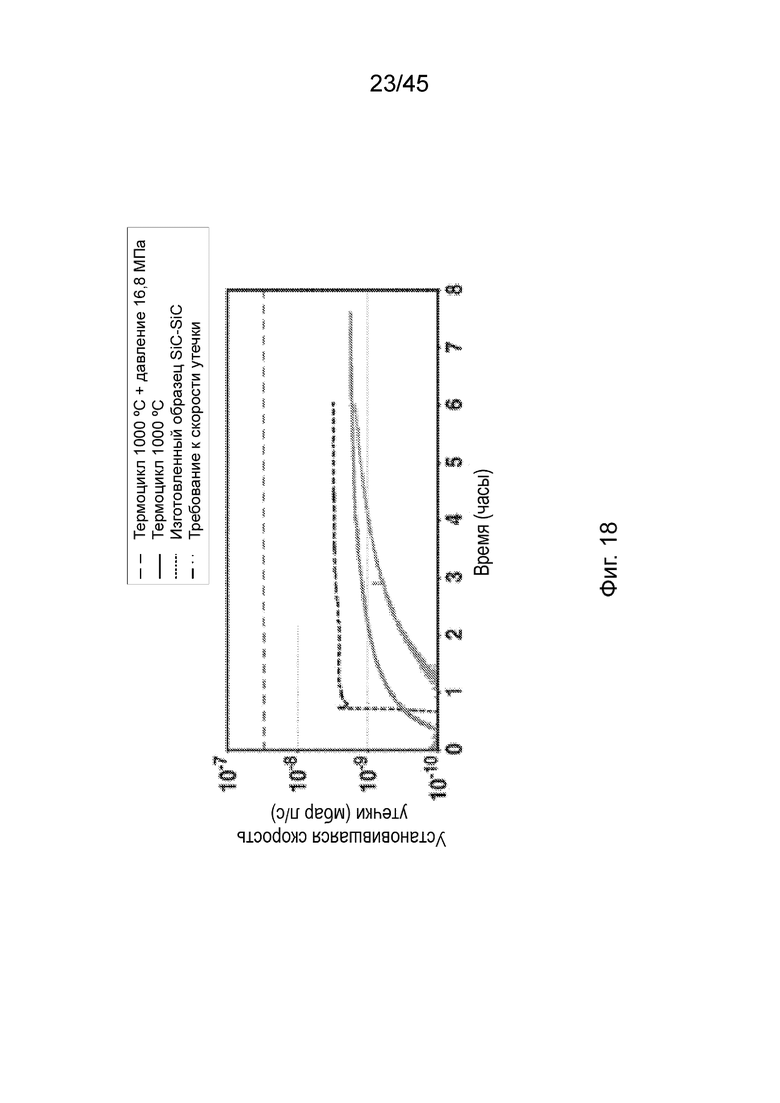

[0049] На фиг. 18 изображен пример установившихся скоростей утечки гелия, измеренных для изготовленной, подвергнутой термическому циклу и термическому циклу плюс внутреннее давление трубки/концевой пробки.

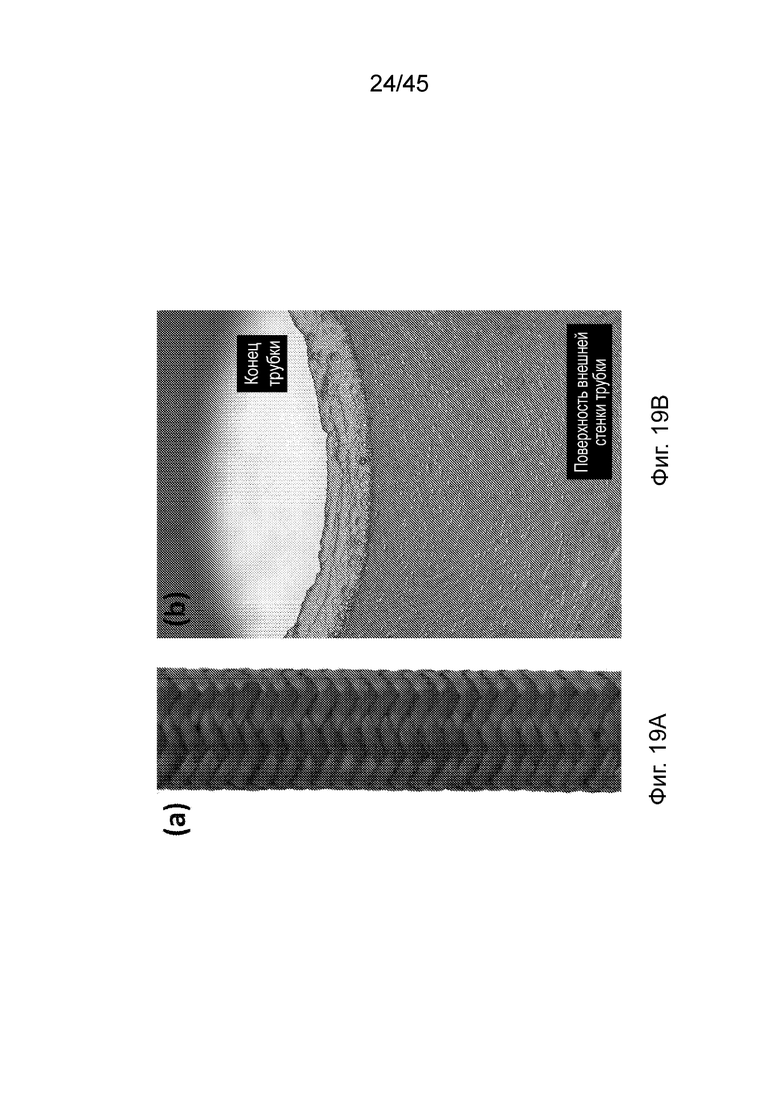

[0050] На фиг. 19А изображена фотография типичной структуры плетеного волокна до инфильтрации, где видима характерная шероховатость структуры плетения.

[0051] На фиг. 19В изображен пример оптического изображения поверхности внешней стенки трубки SiC–SiC с композитным покрытием с малоразмерными добавками, толщина стенки составляет ~0,75 мм.

[0052] На фиг. 19C изображен пример оптического изображения поверхности внутренней стенки трубки SiC–SiC с композитным покрытием с малоразмерными добавками, толщина стенки составляет ~0,75 мм.

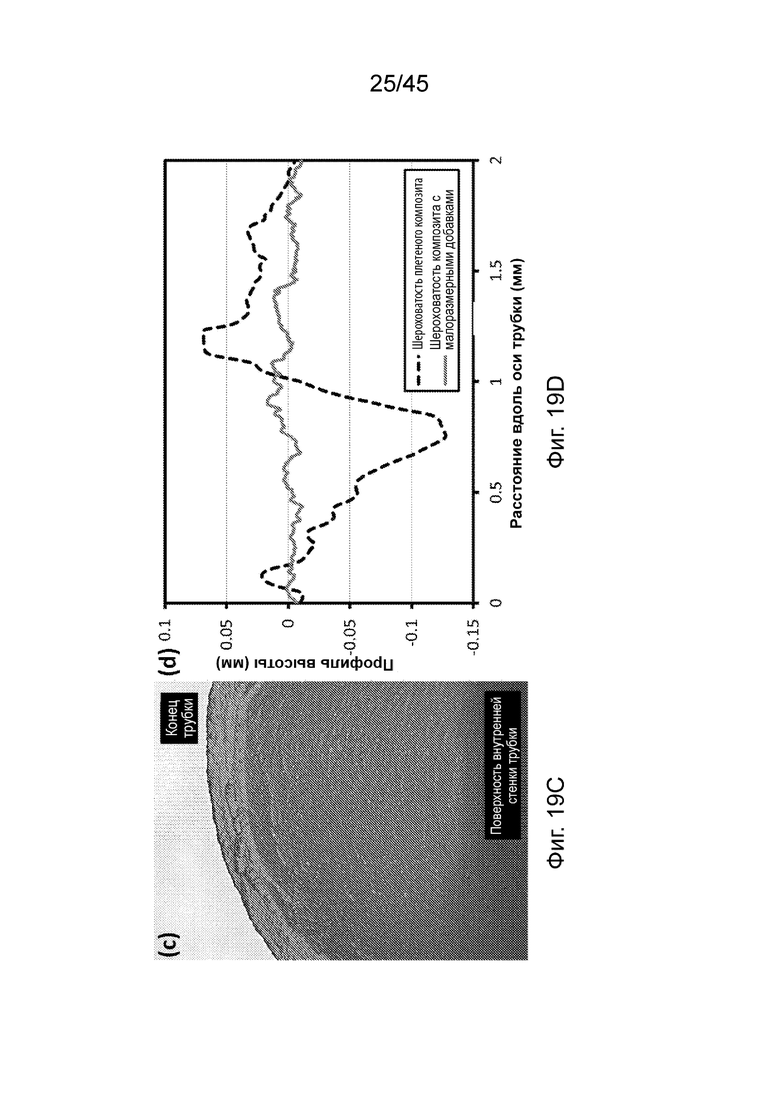

[0053] На фиг. 19D изображен пример типичных профилей поверхности для композита SiC–SiC, изготовленного с помощью малоразмерных добавок, и для композита SiC–SiC, изготовленного с помощью плетеного непрерывного армирующего волокна. Данные профиля высоты получены с помощью измерений профилометра.

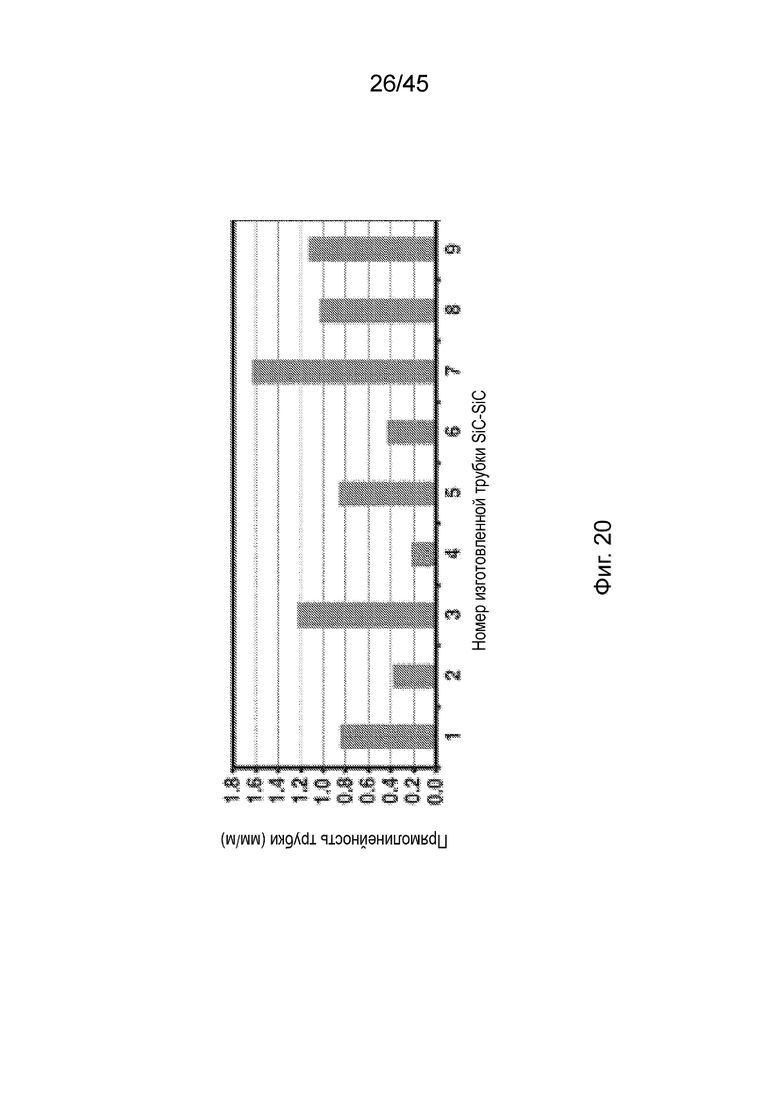

[0054] На фиг. 20 изображен пример измерений прямолинейности, полученных с помощью вертикального измерителя высоты для набора из девяти трубок, изготовленных с помощью одного и того же способа.

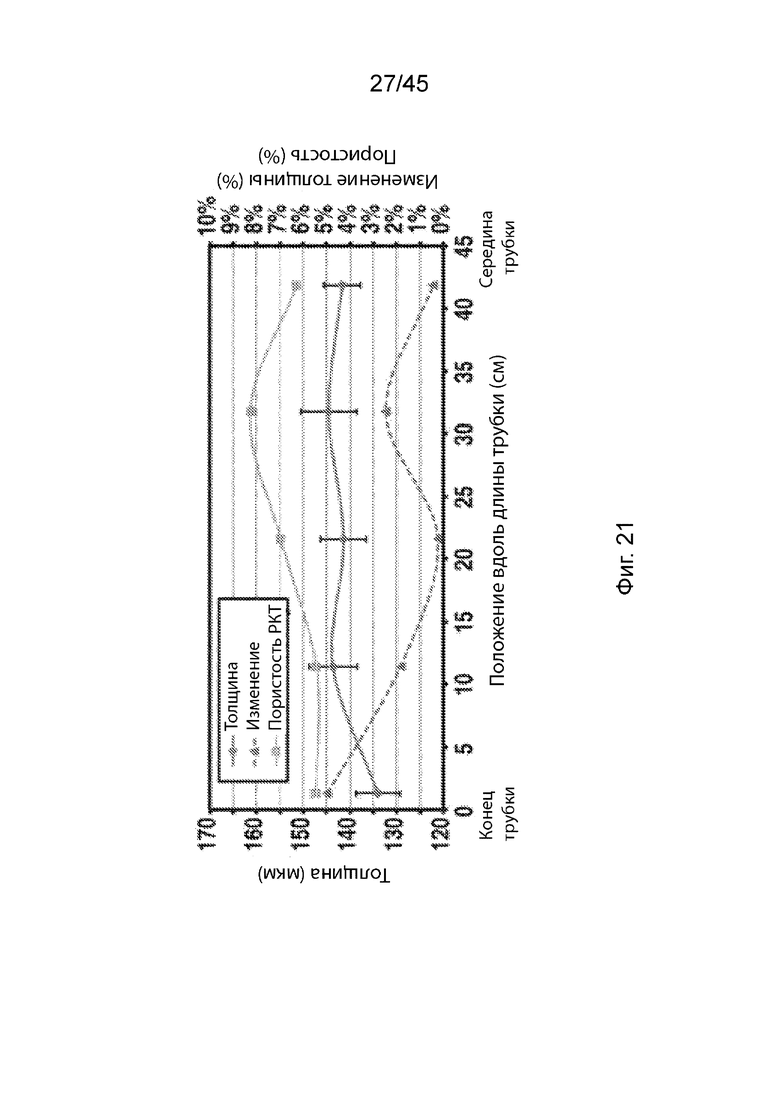

[0055] На фиг. 21 изображен пример толщины верхнего слоя SiC и изменения толщины верхнего слоя (отнесенного к толщине верхнего слоя) и доли пористости как функции осевого расстояния вдоль длины трубки.

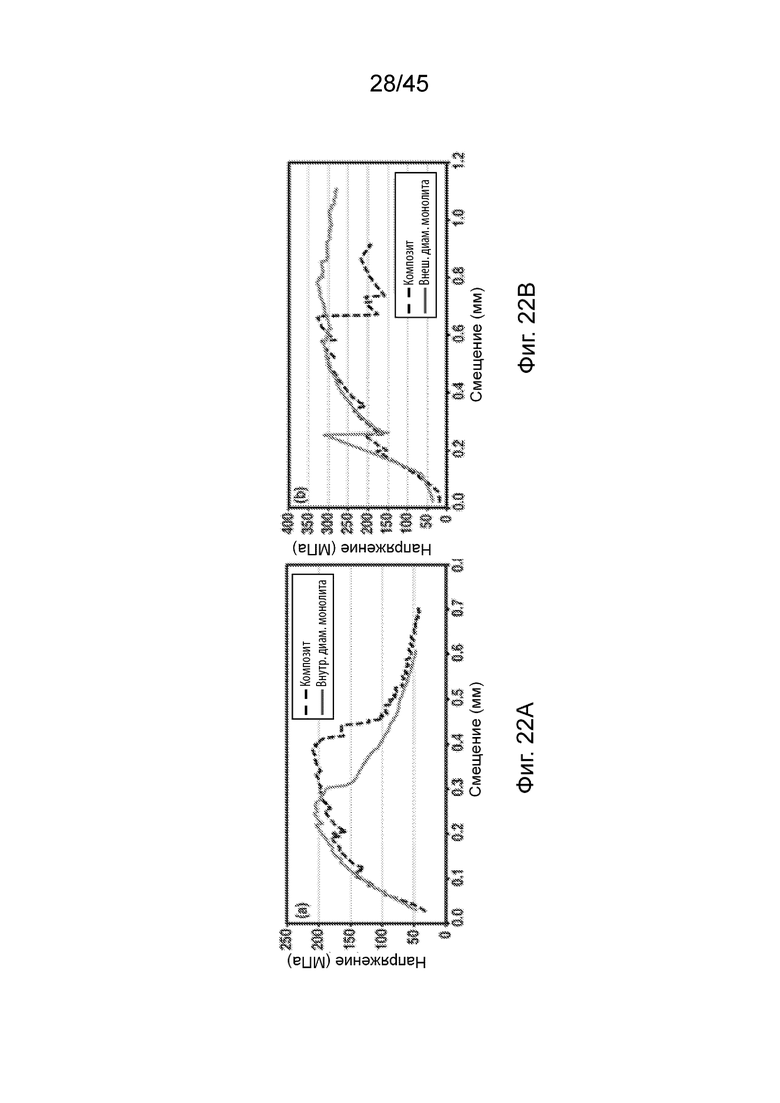

[0056] На фиг. 22А изображен пример зависимости типичного напряжения в радиальном направлении от смещения, измеренной с помощью теста с С–образным кольцом только для внутреннего монолитного материала и соответствующего композита.

[0057] На фиг. 22B изображен пример типичной зависимости напряжения в радиальном направлении от смещения, полученной с помощью теста с С–образным кольцом только для внешнего монолитного материала и соответствующего композита.

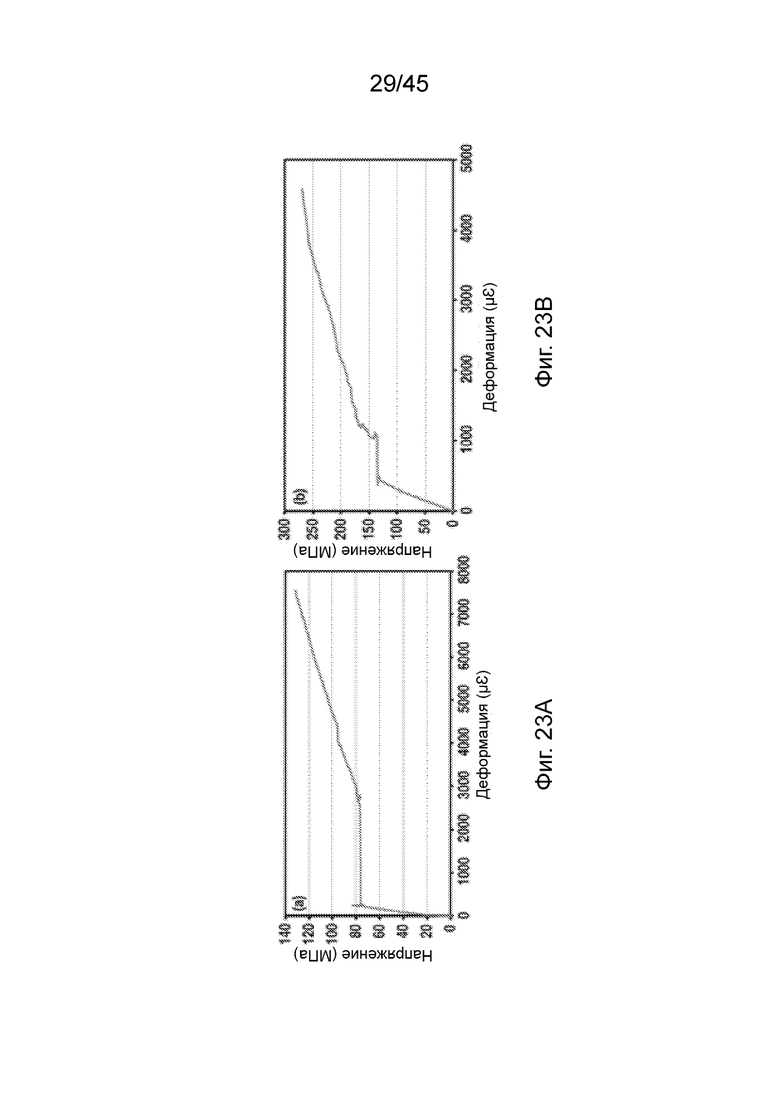

[0058] На фиг. 23А изображен пример типичной зависимости напряжения в радиальном направлении от деформации, измеренной с помощью испытания с расширяющейся пробкой для внутреннего монолитного материала.

[0059] На фиг. 23B изображен пример типичной зависимости напряжения в радиальном направлении от деформации, измеренной с помощью испытания с расширяющейся пробкой для внешнего монолитного материала.

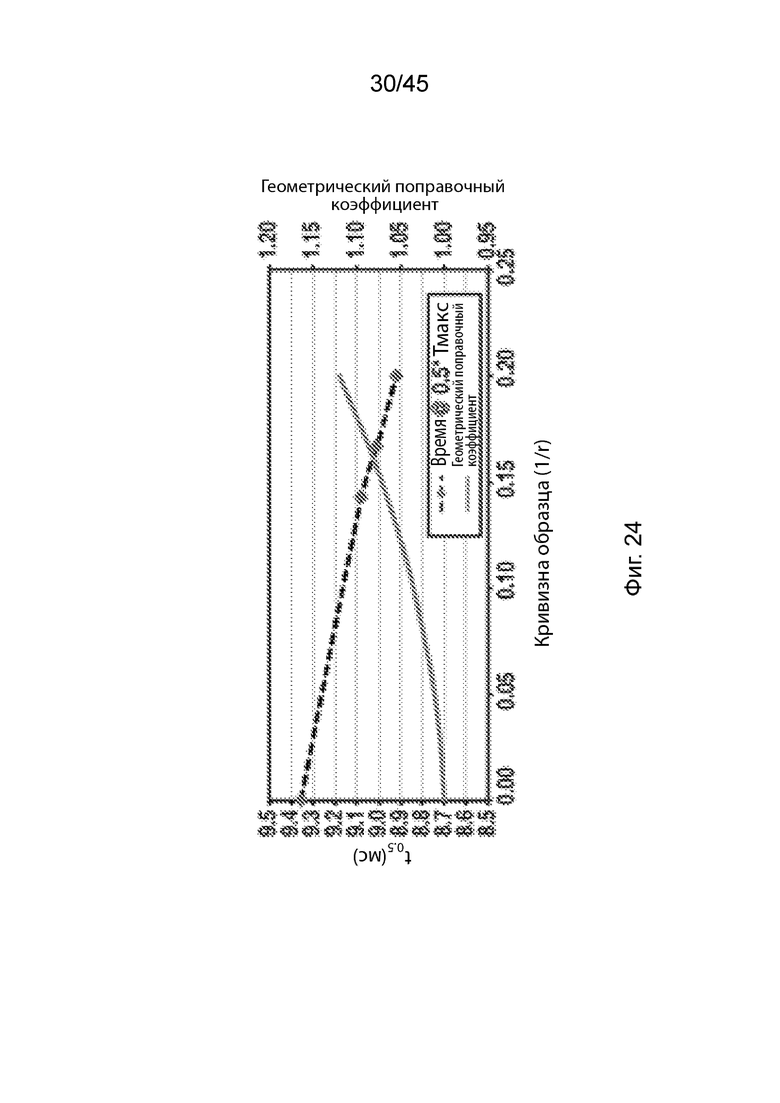

[0060] На фиг. 24 изображен пример экспериментально измеренного времени, необходимого для достижения половины максимальной температуры, для измерений методом лазерной вспышки образцов–заменителей из изогнутого свинца, вместе с геометрическим поправочным коэффициентом, полученным из этих результатов.

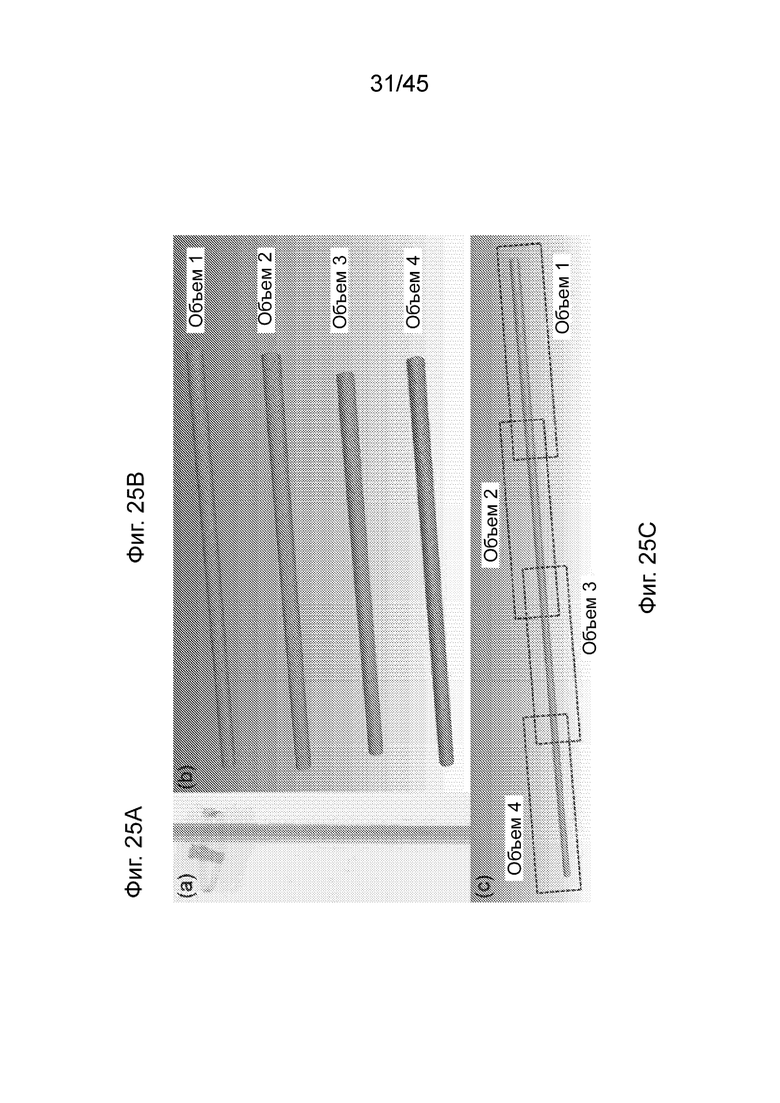

[0061] На фиг. 25А изображен пример опорного элемента для выравнивания объемов.

[0062] На фиг. 25B изображен пример отдельных отсканированных объемов, длина каждого составляет ~25 см.

[0063] На фиг. 25C изображен пример полностью реконструированного и сшитого объема трубки SiC–SiC с полной длиной 0,9 м.

[0064] На фиг. 26А изображен пример вклада шероховатости поверхности в подсчет внешней (синей) и внутренней (красной) круглости.

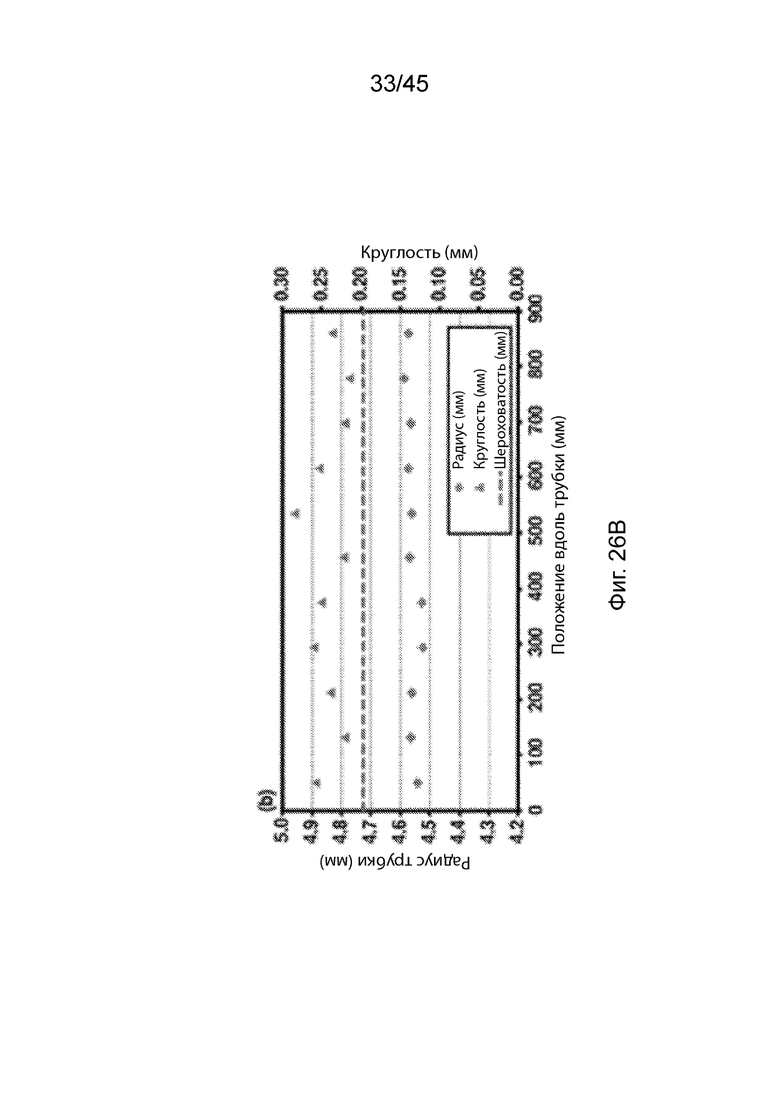

[0065] На фиг. 26B изображен пример значений внешнего радиуса и круглости внешней поверхности, измеренных по длине трубки SiC–SiC 0,9 мм, вместе с типовым значением шероховатости поверхности изготовленного композита.

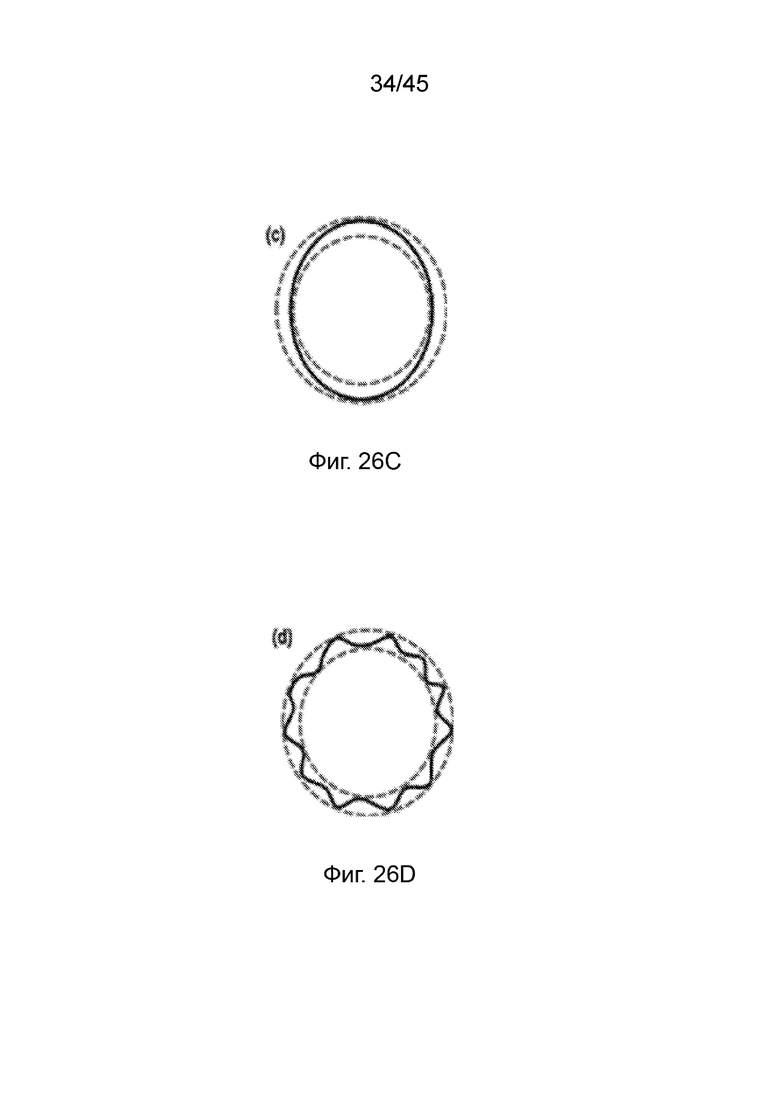

[0066] На фиг. 26C изображен пример, схематически показывающей, как овальность может вносить вклад в одно и то же измеренное значение круглости.

[0067] На фиг. 26D изображен пример, схематически показывающий, как шероховатость может вносить вклад в одно и то же измеренное значение круглости.

[0068] На фиг. 27 изображена типовая схема опорной конструкции и волокна, которые должны использоваться для формирования заготовки из композитного волокна, пригодной для использования в производстве оболочек ядерных топливных элементов.

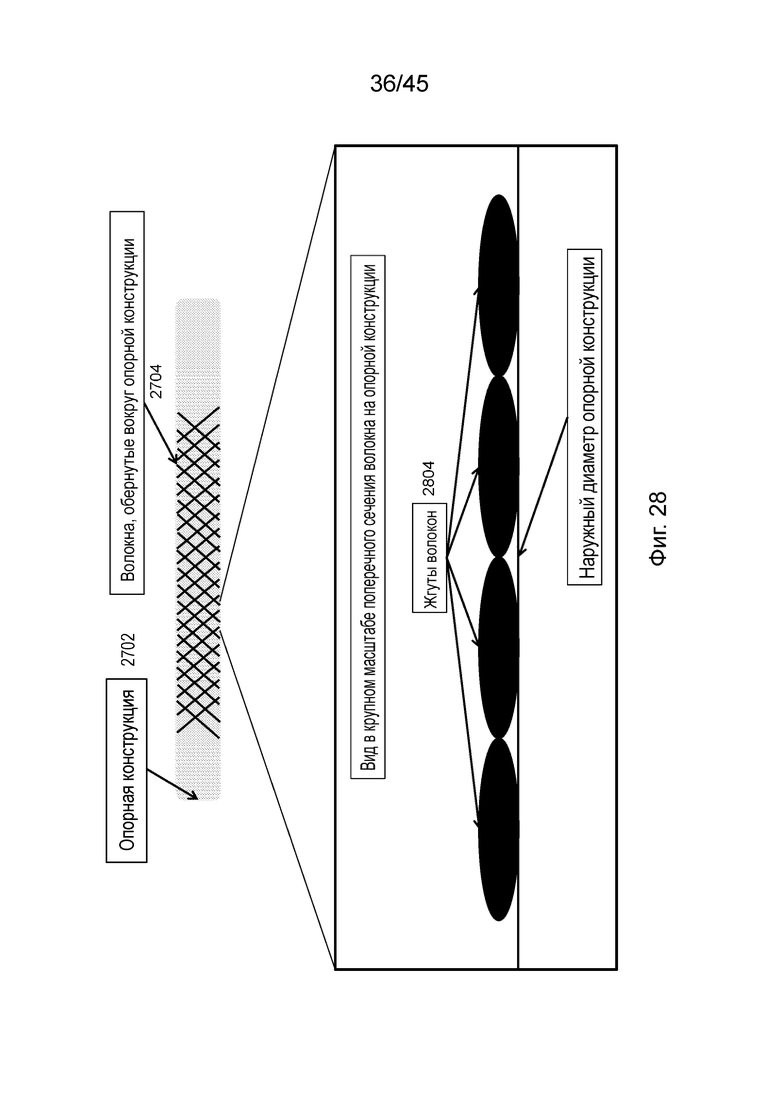

[0069] На фиг. 28 изображена типовая схема опорной конструкции с композитными волокнами, обернутыми вокруг опорной конструкции.

[0070] На фиг. 29А изображена типовая схема нанесения кистью суспензии на опорную конструкцию, обернутую волокном.

[0071] На фиг. 29В изображена типовая схема нанесения суспензии на опорную конструкцию, обернутую волокном, с помощью ванны с суспензией.

[0072] На фиг. 30 изображена типовая схема обернутой волокном несущей структуры до и после нанесения суспензии.

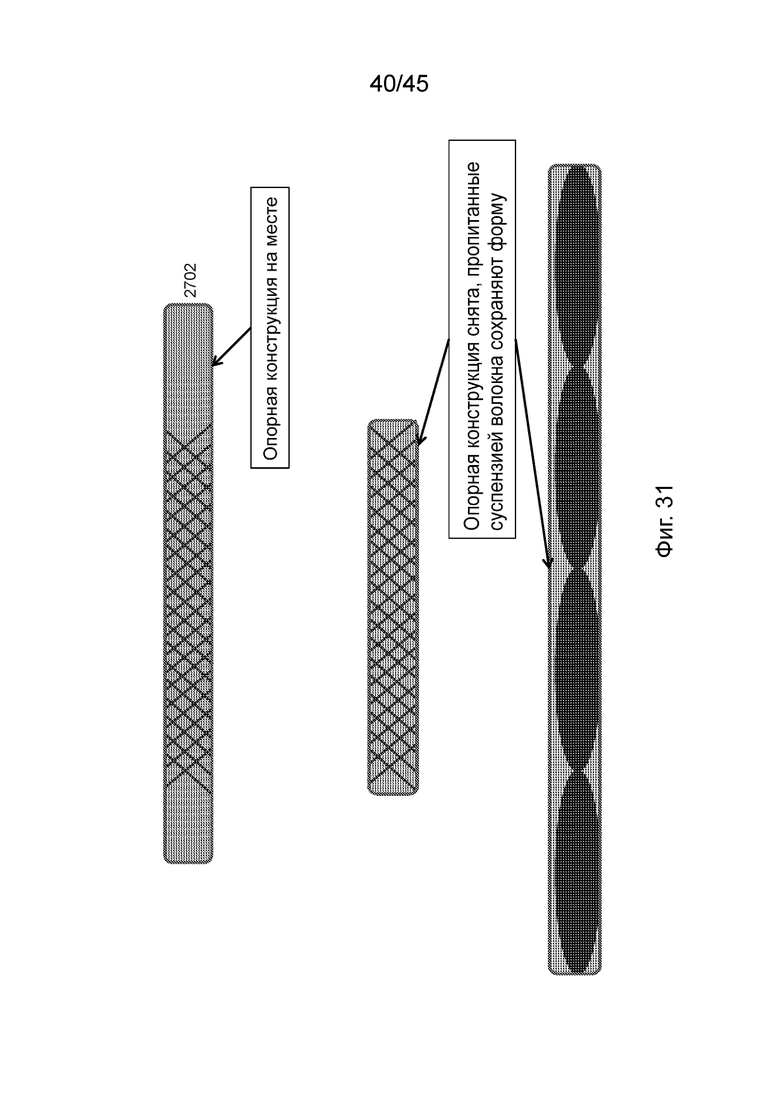

[0073] На фиг. 31 изображена типовая схема трубки с волокном, пропитанным суспензией, со снятой опорной конструкцией.

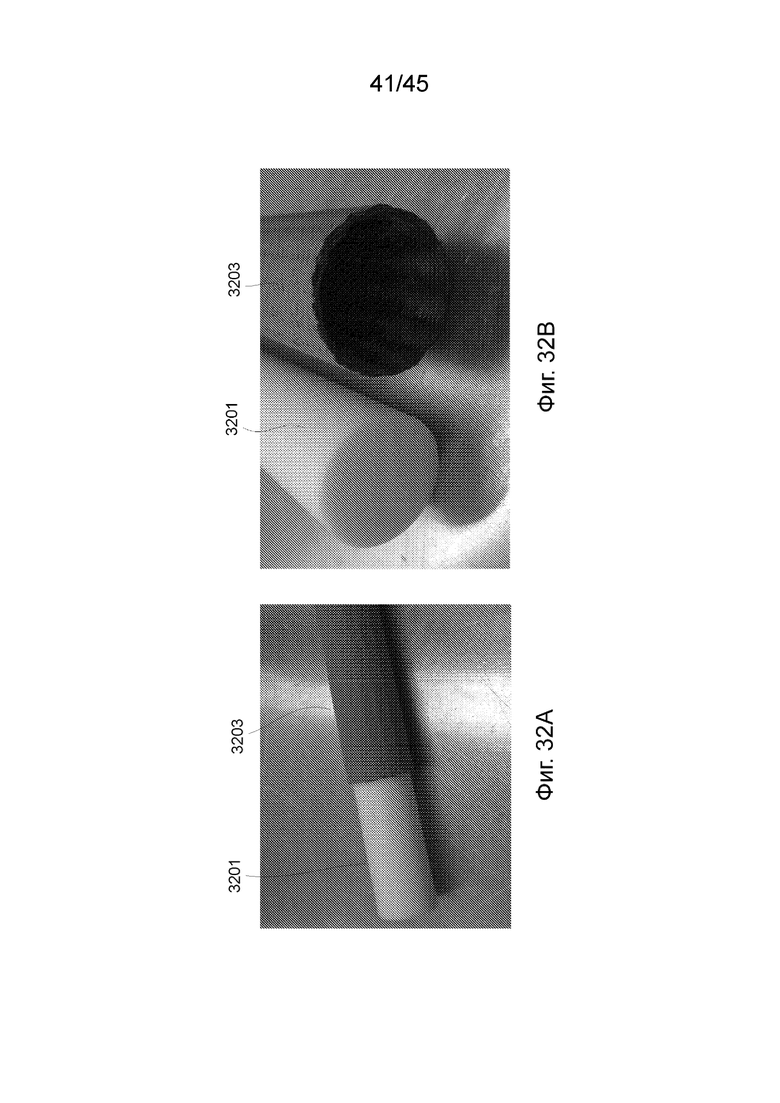

[0074] На фиг. 32А изображен пример опорной конструкции, выдвинутой из заготовки.

[0075] На фиг. 32B изображен пример опорной конструкции, отделенной от заготовки.

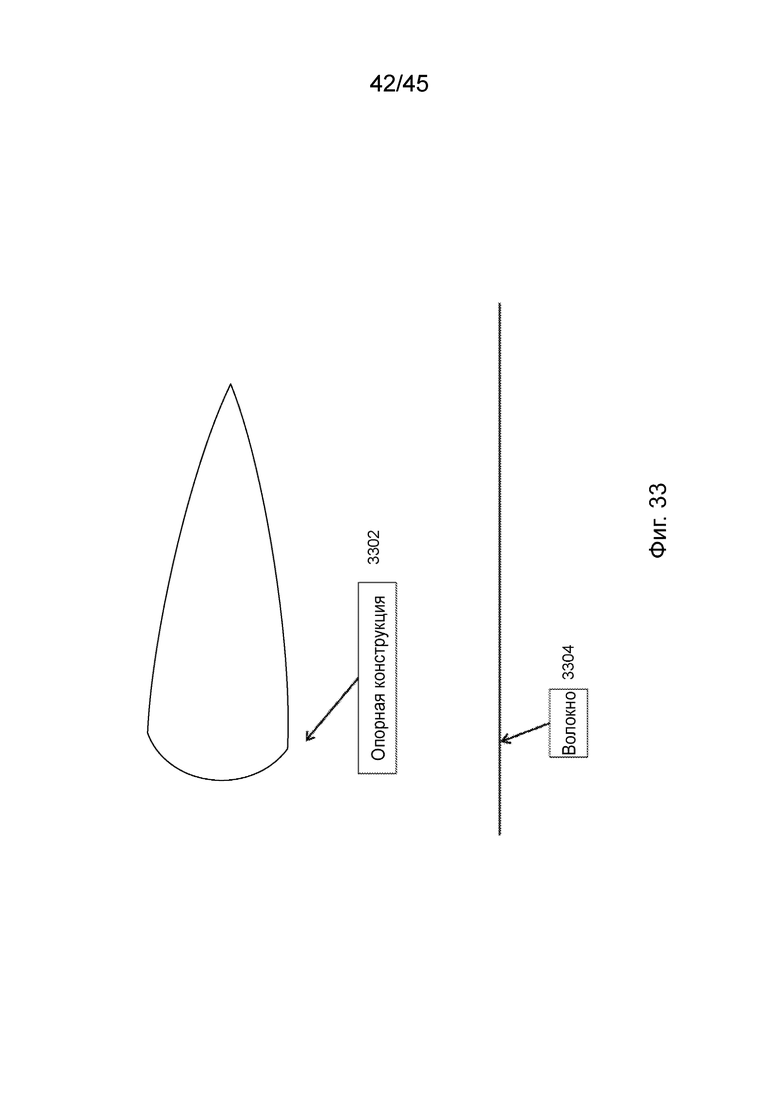

[0076] На фиг. 33 изображена типовая схема опорной конструкции и волокна, которые используются для формирования заготовки из композитного волокна, пригодной для использования в аэрокосмической области.

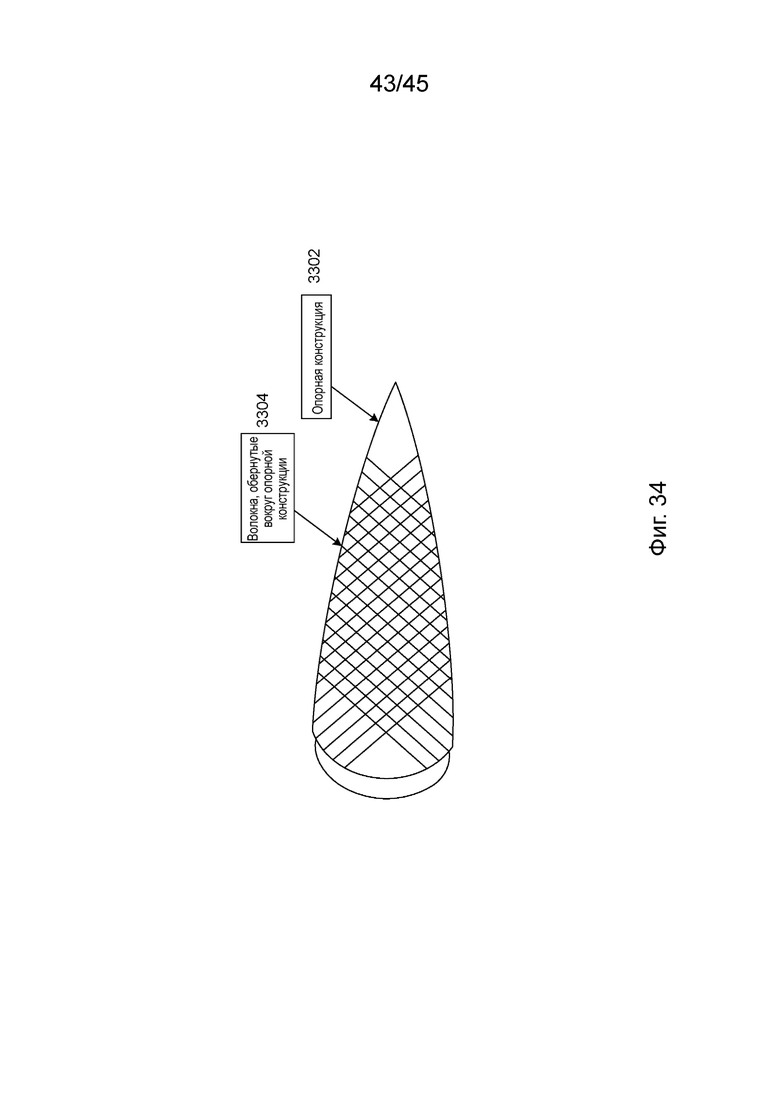

[0077] На фиг. 34 изображена типовая схема опорной конструкции с композитными волокнами, обернутыми вокруг опорной конструкции.

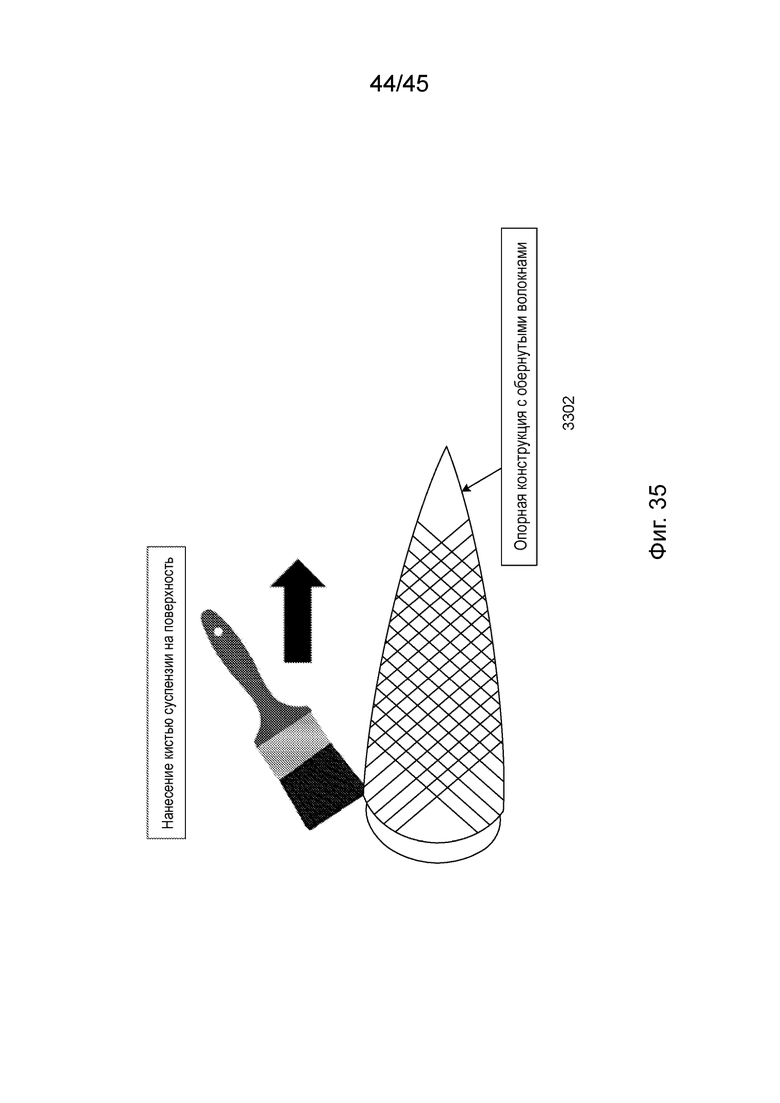

[0078] На фиг. 35 изображена типовая схема нанесения кистью суспензии на опорную конструкцию, обернутую волокном.

[0079] На фиг. 36 изображена типовая блок–схема способа изготовления заготовки, пригодной для использования в изготовлении оболочки для ядерного топлива в ядерных реакторах.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0080] Материал ядерного топлива, используемый в ядерном реакторе, обычно содержится в топливных стержнях, способных выдерживать высокие рабочие температуры и среду интенсивного нейтронного излучения. Топливные конструкции должны сохранять свою форму и целостность в активной зоне реактора в течение длительного периода времени, благодаря чему предотвращается утечка продуктов деления в теплоноситель реактора. На фиг. 1А изображен пример стержневой тепловыделяющей сборки 100, образованной пучком 101 топливных стержней, используемых в ядерном реакторе. Каждый стержень имеет полую внутреннюю часть для размещения таблеток 103 ядерного топлива, таких как урансодержащие таблетки, и дистанционирующие решетки, которые используются для фиксации заданного положения стержней в узле. Реактор разработан для размещения большого количества узлов ядерных топливных стержней. В некоторых топливных стержнях используется циркониевая оболочка, но в данном документе для улучшения рабочих характеристик в топливных стержнях используются композиты с керамической матрицей SiC (ККМ).

[0081] Карбид кремния (SiC) может использоваться как в реакторах, работающих на делении ядер, так и в реакциях ядерного синтеза, и недавно был рассмотрен в качестве материала–кандидата для оболочки для топлива, выдерживающей аварии, для легководных реакторов. Кристаллический SiC высокой степени чистоты является материалом, устойчивым к нейтронному излучению, испытывающим лишь минимальное распухание и изменения прочности до 40 сна и выше, что во много раз превышает воздействие в течение стандартного срока службы топлива в легководных реакторах (LWR). Кроме того, SiC сохраняет свои механические свойства при высокой температуре и медленнее вступает в реакцию с паром по сравнению с циркалоем (Zircaloy), благодаря чему повышается безопасность реакторов с водяным охлаждением в ситуации потери охладителя (LOCA) и других потенциально аварийных ситуациях. Однако различные монолитные материалы SiC сами по себе проявляют тенденцию к низкой вязкости разрушения, и такие материалы не подходят для оболочек топливных ядерных материалов, где удержание топлива является очень важным, и обязательно должна поддерживаться геометрия, обеспечивающая охлаждение, особенно в нестационарном режиме работы или в аномальных условиях. Разработанные композитные структуры могут быть использованы для устранения указанного хрупкого свойства таких монолитных материалов SiC, используя прочные волокна карбида кремния, которые упрочняют матрицу SiC для образования композита SiC–SiC. По сравнению с монолитным SiC эти композиты обладают улучшенной вязкостью разрушения, псевдопластичностью и испытывают более постепенный процесс разрушения. Высокочистые, радиационно-стойкие композиты из карбида кремния обычно изготавливаются с помощью химической инфильтрации из паровой фазы (CVI). Хотя CVI обеспечивает чистоту, необходимую для применения в ядерных реакторах, достижение очень низких уровней пористости (<5%) является проблемой. Как следствие, одного композита может быть недостаточно для удержания газообразных продуктов деления внутри оболочки для топлива. В конечном счете структура оболочки на основе SiC, оптимизированная для объединения прочного композита SiC–SiC с монолитным слоем SiC, где плотный монолитный слой SiC служит в качестве непроницаемого барьера для газообразных продуктов деления и обеспечивает повышенную коррозионную стойкость, является наиболее перспективной конструкцией для получения конструкции оболочки для топлива, выдерживающей аварии, полностью на основе SiC.

[0082] В различных применениях в ядерных реакторах, помимо обеспечения требуемой прочности и ударной вязкости при высоких температурах, вызванных ядерными реакциями, необходимо, чтобы оболочка для топлива на основе SiC соответствовала ряду требований к свойствам материала и эксплуатационным характеристикам, демонстрировала радиационную стойкость и имела пониженную окисляемость по сравнению с другими материалами оболочек ядерных топливных элементов, такими как циркалой. Эти требования обусловлены, прежде всего, различиями в свойствах карбидокремниевых структур по сравнению с циркалоевыми трубками и вытекающими из этих различий следствиями для эксплуатационных характеристик. В частности, свойства оболочки на основе SiC сильно зависят от используемого способа обработки, и особенно это касается любых армированных волокнами композитных слоев. Кроме того, хотя композиты SiC–SiC подвергаются псевдопластичному разрушению, а не хрупкому разрушению, во время этого процесса происходит обширное образование микротрещин, которое может привести к потере герметичности. Указанное образование микротрещин происходит при деформациях в диапазоне 0,1% уровня деформации, при котором циркалоевая оболочка еще не обнаруживает признаки какой–либо пластической деформации. Соответственно, для уменьшения образования микротрещин и обеспечения герметичности необходимо внимание к установлению характеристик и тщательная разработка конструкции оболочки на основе SiC. Другое соображение заключается в том, что, хотя по сравнению с циркалоем карбид кремния имеет более низкую теплопроводность при облучении, он имеет то преимущество, что, в отличие от циркалоя, не испытывает вызванную облучением деформацию ползучести при рабочих температурах легководных реакторов, благодаря чему замедляется механическое взаимодействие между таблеткой и оболочкой и связанное с ним появление механических напряжений.

[0083] Таким образом, достижение контролируемой круглости, шероховатости и прямолинейности трубки оболочки очень важно для получения предсказуемой теплопередачи через оболочку. Более низкая теплопроводность оболочки на основе SiC приводит к более высоким градиентам температуры через оболочку для данной линейной тепловой нагрузки. Такие температурные градиенты могут приводить к значительным механическим напряжениям вследствие теплового расширения и вызванного облучением распухания, которое зависит от температуры. Указанные механические напряжения (и соответствующая вероятность разрушения) могут быть уменьшены путем уменьшения толщины стенки оболочки, что, в свою очередь, приводит к уменьшению градиента температуры. Кроме того, компоновка оболочки (комбинация композитного и монолитного слоев SiC) может существенно влиять на распределение механических напряжений по толщине оболочки в нормальном режиме работы и в аварийных ситуациях. При тщательном проектировании можно уменьшить механические напряжения в критических слоях структуры оболочки. Однако существуют проблемы с изготовлением и обращением с трубками, которые связаны как с уменьшением толщины стенок длинных трубок оболочек для топлива, так и с изготовлением специально разработанных конструкций трубок.

[0084] Внедрение трубок оболочки, выдерживающей аварии, на основе SiC в легководных реакторах не только потребует разработки структур с оптимальными характеристиками и разработки согласующихся и адаптируемых методов изготовления, но также потребует тщательного понимания и установления характеристик производимого материала. Среди других эксплуатационных характеристик необходимо измерять механические и тепловые характеристики и оценивать проницаемость. Сообщество приняло ограниченный набор стандартов испытаний (подгруппа ASTM C28.07 композитного материала с керамической матрицей), и необходима разработка дополнительных инструментов определения характеристик.

[0085] Кроме того, такая выдерживающая аварии композитная структура SiC может использоваться в различных областях, где присутствуют высокие температуры, например, в теплообменниках, для рекуперации высокотемпературного отходящего тепла при переработке алюминия, в производстве синтетического газа или в парогазовых установках с внутрицикловой газификацией угля. На фиг. 1В изображен пример теплообменника. Использование SiC–композитов, совместимых с высокими температурами и устойчивыми к коррозии, является эффективным способом решения проблем с коррозией, которые обостряются, поскольку неочищенная сырая нефть часто загрязнена нафтеновой кислотой, серой, диоксидом углерода и сероводородом.

[0086] В аэрокосмической области также существует широкая область применения, для которой идеально подходит высокотемпературная прочность SiC–композитов: носовые обтекатели, кожухи, аэродинамические поверхности, лопатки турбины и другие компоненты реактивных двигателей. Во всех случаях, для получения компонента из композиционного материала с керамической матрицей с формой, близкой к заданной, в процессе изготовления должна сохраняться геометрия заготовки из волокна.

[0087] В данном патентном документе описаны примеры слоистых керамических композитных структур, которые пригодны для использования в качестве оболочки для ядерного топлива, а также в других областях применения, не относящихся к ядерной энергетике, в которых эксплуатация происходит в условиях высоких температур и/или в агрессивной коррозионной среде. Цельнокерамическая оболочка, изготовленная с помощью технологии, раскрытой в данном документе, обеспечивает значительные преимущества и повышение безопасности по сравнению с существующей оболочкой для топлива на основе циркониевого сплава для ядерного реактора с водяным охлаждением. Цельнокерамическая конструкция оболочки при надлежащем проектировании может обеспечить улучшенные рабочие характеристики, позволяющие повысить плотность энерговыделения, увеличить глубину выгорания топлива и продлить срок службы. Кроме того, прочность металлического покрытия значительно снижается при повышенных температурах, которые могут возникнуть при аварии или потере охладителя. Понижение прочности может привести к разрушению оболочки и выбросу газообразных продуктов деления или топлива, как это произошло во время аварий на Три–Майл–Айленде и Фукусиме. Цельнокерамическая оболочка для топлива, в частности, оболочка на основе SiC, сохраняет прочность при значительно более высоких температурах, чем сплав циркония или другой металлический материал оболочки. Превосходные высокотемпературные механические характеристики также приводят к уменьшению деформации ползучести оболочки в течение срока службы топлива, благодаря чему замедляется нежелательное механическое взаимодействие оболочки с топливом. В аварийных условиях также вероятна ситуация, когда водяной охладитель испарится с образованием перегретого пара. При высоких температурах этот пар может вступать в экзотермическую реакцию с оболочкой из сплава циркония, создавая дополнительный источник тепла, и эта реакция также может высвобождать газообразный водород из воды или пара. Такой водород может накапливаться, достигать концентраций легковоспламеняющегося вещества и приводить к взрывам, как это случилось во время катастрофы на Фукусиме. Выделение газообразного водорода в результате химических реакций с высокотемпературным паром или водой значительно снижается при использовании керамики, такой как SiC, по сравнению со сплавами циркония. По сравнению с оболочкой из керамики, оболочка из более мягких металлических материалов также более подвержена эрозии, вызванной потоком охладителя.

[0088] Данный патентный документ также содержит отчеты о характеристиках структур на основе SiC. Такие структуры включали полностью композитные трубки, а также трубки, содержащие монолитный слой на внешней поверхности, и были оценены в состоянии после изготовления или после выполнения дополнительных этапов обработки. Были проведены измерения механических характеристик, температурных характеристик, характерных размеров и проницаемости, и была оценена полезность различных методов определения характеристик.

[0089] Различные структуры композитов SiC/SiC демонстрируют пластичность перед процессом уплотнения во время изготовления. Для изготовления полого тела композитной оболочки, которое может представлять собой очень длинную и тонкостенную трубку, такую как изображенные в примере на фиг. 1А, используется опорная конструкция для задания и сохранения формы композитного волокна.

[0090] Условия химического осаждения из паровой фазы (CVD) или химической инфильтрации из паровой фазы (CVI) матрицы SiC очень жесткие; в них обычно задействованы высокая температура и агрессивные среды. Поэтому мало материалов подходят для использования в качестве оправки. Графит может использоваться в качестве материала оправки, поскольку он может противостоять указанным жестким условиям. Значительно более высокая скорость окисления графита при повышенных температурах позволяет удалять графитовую оправку из композита SiC без повреждения композита. Детали некоторых примеров, касающихся графитовой оправки, дополнительно описаны в патенте США № 5,282,734, поданном 20 июля 1992 г., полное содержание которого включено в данный патентный документ посредством ссылки. Однако этап удаления оправки обычно включает сжигание или механическую обработку графитового материала, поскольку композит с керамической матрицей SiC может механически соединяться с графитом. Стадия удаления занимает много времени и включает риск окисления покрытия поверхности раздела волокон, которое покрывает волокна SiC в ККМ, и имеет решающее значение для сохранения полезной характеристики композита. Графитовая оправка также ограничивает площадь покрытия поверхности раздела волокон до площади поверхности наружного диаметра, поскольку графитовая оправка должна присутствовать в процессе нанесения покрытия в CVI/CVD. Кроме того, при удалении графитовой оправки обычно повреждается графитовый материал, вследствие чего использование оправки становится одноразовым, и поэтому использование графитовых оправок может стать очень дорогим.

[0091] В данном патентном документе дополнительно описаны методы и способы изготовления композитных структур SiC сложной формы без графитовой оправки во время обработки матрицы.

[0092] Примеры конструкции

[0093] В качестве конкретного примера, композитная трубка на основе SiC может содержать плотные слои β–SiC и армированные композитные слои SiC, которые в совокупности образуют трубку для удержания материала ядерного топлива внутри трубки. В этом примере плотный слой β–SiC действует как непроницаемый барьер для продуктов распада и утечки газа, а композитный слой SiC–SiC обеспечивает механическую прочность и повышенную ударную вязкость. Конструкция выигрывает от специфических свойств обоих указанных материалов и была бы невозможна без любого из них, поскольку монолитная оболочка 100% плотности была бы слишком хрупкой, а оболочку из 100% композита было бы очень трудно сделать достаточно непроницаемой. Чтобы в полной мере использовать свойства как монолитных, так и композитных материалов, необходимо учитывать механические напряжения, появление которых ожидается в процессе эксплуатации. В целом, монолитная керамика работает намного лучше при сжатии, чем при растяжении, а чрезмерные растягивающие усилия могут привести к катастрофическому растрескиванию монолитной керамики, что приведет к потере герметичности. Керамические композиты намного прочнее и способны лучше выдерживать растягивающие нагрузки и противостоять появлению микротрещин без катастрофического разрушения. Следовательно, для ожидаемых напряжений, демонстрируемых оболочкой в течение всего срока службы, выгодно, чтобы монолитная керамика находилась в областях, где ожидаются напряжения сжатия.

[0094] На примере указанной композитной составной структуры было выполнено моделирование для оценки механических напряжений, испытываемых оболочкой для ядерного топлива в течение срока службы типового топливного стержня легководного реактора. На результаты сильно влияют температурный градиент через толщину стенки оболочки и воздействие излучения на карбид кремния. Хотя эти расчеты были выполнены для применения в легководных реакторах, аналогичное воздействие градиентов температуры и излучения будет присутствовать и в других типах реакторов (таких как реакторы с газовым охлаждением, реакторы с натриевым охлаждением и другие усовершенствованные типы реакторов), и эти выводы будут применимы к оболочкам для широкого спектра ядерных реакторов. В ядерных топливных стержнях топливные таблетки, находящиеся в оболочке, выделяют большое количество тепла вследствие протекающих реакций деления. Это тепло передается через толщину стенки оболочки, где затем передается охладителю. Такой перенос тепла создает градиент температуры через толщину стенки оболочки, который является функцией передаваемого тепла, теплопроводности и толщины оболочки. Температура оболочки стремится быть самой высокой на внутренней поверхности и самой низкой на внешней поверхности, и при прочих равных условиях градиент температуры увеличивается с увеличением толщины стенки оболочки.

[0095] На фиг. 2А изображен характерный температурный профиль для композитной оболочки из SiC–SiC для легководного реактора. Изображенный градиент температуры вносит свой вклад в два главных источника механических напряжений в оболочке. Оболочка имеет соответствующий коэффициент теплового расширения, и, как правило, из–за градиента температуры более горячие области оболочки расширяются больше, чем более холодные области. Для геометрии трубки более горячая внутренняя часть расширяется больше, но ограничивается более холодной наружной частью, и этот эффект теплового расширения способствует сжимающим напряжениям внутри и растягивающим напряжениям снаружи оболочки. Кроме того, карбид кремния подвергается небольшому, но ненулевому распуханию, вызванному излучением, и это распухание является функцией температуры. Распухание будет меньшим при более высоких температурах (в пределах диапазона, ожидаемого при использовании оболочки) и большим при меньших температурах. Как следствие, более холодная часть снаружи трубки распухает больше, чем более горячая часть внутри трубки, и, таким образом, ее распухание ограничивается. Указанный вызванный излучением эффект распухания способствует растягивающим напряжениям внутри трубки и сжимающим напряжениям снаружи трубки. В дополнение к этим зависящим от температуры механическим напряжениям, также существуют приложенные изнутри или снаружи давления, обусловленные или приложенным снаружи давлением охладителя, или внутренним давлением, вызванным накоплением газообразного продукта деления.

[0096] На фиг. 2B изображены характерные профили различных вкладов в механические напряжения оболочки из композитной SiC–SiC структуры для легководного реактора. Механические напряжения вследствие теплового расширения, распухания и давления изображены в зависимости от радиального положения по толщине стенки оболочки и изображены для ситуаций конца цикла и аварийного останова, которые являются более серьезными, чем напряжения в начале цикла. Механические напряжения, вызванные распуханием вследствие излучения, являются наибольшими, и это приводит к сжатию внешней стороны стенки оболочки и растяжению внутренней стороны стенки.

[0097] Суммарные ожидаемые механические напряжения в оболочке можно оценить путем суммирования указанных воздействий на напряжения в течение срока службы топлива (при изменениях температуры, когда происходит радиационное повреждение, а также когда реактор запускается и останавливается для перезагрузки топлива). Сумма этих воздействий указывает на то, что вызванное излучением распухание вносит наибольший вклад в механические напряжения оболочки, и что суммарные напряжения являются растягивающими с внутренней стороны стенки трубки оболочки и сжимающими с внешней стороны стенки трубки. Следовательно, можно достичь значительного преимущества, если монолитный слой размещать у наружной поверхности стенки трубки оболочки, а не у внутренней поверхности стенки трубки оболочки, поскольку в этом случае монолитный слой будет испытывать меньше растягивающих напряжений и будет иметь более высокую вероятность сохранения работоспособности в течение срока службы топлива. Этот фактор определяет конструкцию оболочки, которая описывается следующим образом.

[0098] В некоторых вариантах реализации оболочку можно делать тонкой, чтобы максимально увеличить загрузку топлива, а более тонкая оболочка уменьшает градиент температуры во время работы. При таком уменьшении градиента температуры уменьшаются механические напряжения, описанные выше. Однако существует минимальная толщина слоев. Плотный слой β–SiC должен быть достаточно толстым, чтобы обеспечить удержание продукта деления и газообразного продукта деления, а композит SiC–SiC должен содержать достаточное количество армирующих элементов для обеспечения надлежащей ударной вязкости для всей структуры. В качестве конкретного примера армированные композитные слои должны составлять более 50% общей толщины оболочки и предпочтительно должны составлять более 70% толщины оболочки. В некоторых вариантах реализации структура оболочки может содержать три или большее количество слоев. Например, структура оболочки может содержать по меньшей мере два композитных слоя и по меньшей мере один монолитный слой в компоновке, где два композитных слоя находятся ближе к внутренней части относительно монолитного слоя. Кроме того, два композитных слоя отличаются друг от друга для выполнения дополняющих друг друга функций. В частности, композитные слои могут различаться в зависимости от типа используемого композитного армирования, угла или ориентации этого армирования и способа создания армирующей структуры (например, оплетки, намотки и т.д.). Комбинация указанных двух (или большего количества) композитных слоев обеспечивает улучшенные рабочие характеристики по сравнению с тем, что может быть получено при использовании одного композитного слоя. Например, один композитный слой может быть предназначен для обеспечения более гладкой поверхности, тогда как второй композитный слой может быть предназначен для обеспечения оптимальной прочности. В этом примере первый композитный слой может содержать более мелкие добавки для улучшения гладкости поверхности при изготовлении и сведения к минимуму дорогостоящих этапов заключительной механической обработки с соблюдением требований к шероховатости поверхности. Второй композитный слой в этом примере может содержать непрерывное армирующее волокно в специальной плетеной структуре, которая обеспечивает баланс прочности между радиальным и осевым направлениями, оптимизированный для ожидаемых напряжений, которые будет испытывать оболочка во время работы. Монолитный слой находится снаружи этих двух композитных слоев, и очень важно, чтобы композитные слои были расположены вблизи внутренней поверхности или в центре стенки оболочки, чтобы свести к минимуму растягивающие напряжения, которые испытывает монолитный слой (как было описано выше). Центральный композитный слой (или слои) обеспечивает основную механическую прочность и ударную вязкость. Внутренний композитный слой обеспечивает дополнительную механическую опору, и может иметь структуру, которая обеспечивает более гладкую внутреннюю поверхность. Такая более гладкая поверхность может улучшить рабочие характеристики оболочек ядерных топливных элементов, обеспечивая более равномерный зазор между оболочкой и таблеткой, что приводит к более равномерному и однородному распределению температуры в оболочке и уменьшает зависящие от температуры механические напряжения и другие типы разрушения. Сведение к минимуму шероховатости также может способствовать более эффективному изготовлению всего топливного стержня, поскольку топливные таблетки должны быть загружены в оболочку, а шероховатые поверхности могут зацепиться за края таблетки и препятствовать выполнению операции загрузки таблетки. Из-за композитной структуры указанного внутреннего слоя требуемая шероховатость поверхности может быть достигнута практически без дополнительной обработки, что экономит время и затраты.

[0099] Механические характеристики композитных слоев демонстрируют сильную зависимость от ориентации армирования. Композит со структурой, обеспечивающей наилучшее сочетание относительной прочности в осевом и радиальном направлениях (для лучшего сопротивления ожидаемым механическим напряжениям во время работы), может иметь более грубую, более текстурированную поверхность и не будет являться оптимальной композитной структурой для обеспечения гладкой поверхности. И, наоборот, для композитной структуры, которая обеспечивает гладкую поверхность (обеспечивая более равномерный зазор между топливом и оболочкой и улучшенные рабочие характеристики), могут потребоваться более мелкие или тщательно выровненные армирования, которые сами по себе не могут обеспечить оптимального механического упрочнения. Благодаря использованию двух композитных слоев, работающих вместе, такая структура может быть оптимизирована и может достичь обеих указанных целей. Слои также могут быть спроектированы таким образом, чтобы они плотно прилегали друг к другу, уменьшая толщину стенки и увеличивая объемную долю армирования в оболочке, что может быть полезным для повышения прочности конструкции. Такой подход может быть применен к трем и большему количеству композитных слоев и конструкциям оболочки с двумя или большим количеством композитных слоев внутри и в центре трубки оболочки для соблюдения требований к рабочим характеристикам оболочки.

[00100] Конкретный пример такой составной структуры описан ниже.

[00101] 1. Внутренний слой выполнен из композита на основе SiC с четко выраженной структурой «А» (определяется типом армирования, ориентацией армирования, способом применения армирования и т.д.).

[00102] 2. Средний слой выполнен из композита на основе SiC с четко выраженной структурой «B» (отличающейся от структуры «A» в отношении типа, ориентации или способа изготовления армирования).

[00103] 3. Наружный слой выполнен из монолитного SiC.

[00104] Также могут быть добавлены и другие слои на основе SiC, как описано в настоящем документе, и дополнительно может быть добавлено внешнее защитное покрытие, играющее роль барьера от воздействия внешней среды.

[00105] Композитный слой упрочнен керамическими включениями с высоким соотношением сторон, включая керамическое волокно или нитевидные кристаллы, а межфазный слой, нанесенный на армирование, обеспечивает перераспределение нагрузки и скольжение между включениями и матрицей. В одном варианте реализации внутренний слой представляет собой тонкий композитный слой, изготовленный с армированием небольшими нитевидными кристаллами для обеспечения гладкой внутренней поверхности. В альтернативном варианте этот слой может состоять из тонкого слоя, упрочненного намотанным непрерывным волокнистым армированием. В этих примерах следующий слой мог бы состоять из плетеного непрерывного волокнистого армирования со структурой, предназначенной для сопротивления ожидаемым механическим напряжениям во время работы. Другим примером могут быть два композитных слоя, каждый из которых состоит из плетенного непрерывного волокна, но с разной структурой оплетки или углом оплетки, благодаря чему обеспечиваются необходимые механические свойства, и в то же время достигаются хорошее волоконное покрытие и относительно гладкая поверхность. В обоих приведенных примерах добавлен монолитный внешний керамический слой. Положение монолитного слоя по отношению к внешней стороне структуры и толщина этого слоя тщательно выбираются для гарантии того, что этот слой будет оставаться сжатым при воздействии рабочих механических напряжений. Сводя к минимуму или устраняя любые растягивающие нагрузки на этот монолитный слой, можно значительно уменьшить вероятность растрескивания, что значительно повысит вероятность сохранения работоспособности.

[00106] В некоторых вариантах реализации композитных структур на наружной поверхности также может быть дополнительный тонкий слой барьерного покрытия для защиты оболочки от нежелательных химических или механических взаимодействий с охладителем и/или для обеспечения контролируемой шероховатости поверхности. Этот слой может быть металлическим (например, Cr) или керамическим (например, SiC). Кроме того, для предотвращения распространения трещин между слоями могут быть дополнительно нанесены тонкие межфазные слои между концентрическими слоями. Эти слои могут быть изготовлены последовательно, причем один слой наносится непосредственно на предыдущий слой и в непосредственном контакте с ним. В различных вариантах реализации указанные межфазные слои могут содержать пластичный материал, такой как пиролитический углерод или металл.

[00107] Такая оболочка может быть создана на основе ряда материалов, и в конкретном примере монолитный слой может представлять собой карбид кремния, а композитные слои могут представлять собой композиты SiC–SiC, изготовленные из матрицы SiC, армированной с помощью волокон SiC, нитевидных кристаллов или других армирований. Составляющие материалы могут быть материалами высокой чистоты, поскольку в ядерной энергетике присутствие примесей проявляет тенденцию к ухудшению эксплуатационных характеристик.

[00108] Раскрытая в данном документе композитная структура SiC может быть выполнена в виде длинной тонкостенной трубки. Например, в некоторых вариантах реализации толщина стенок может быть менее 2 мм и менее 1 мм. Длина трубки определяется потребностями конкретного применения. Например, в некоторых ядерных реакторах оболочка для легководного реактора может иметь длину 12 футов, 14 футов или больше, а оболочка для газоохлаждаемого быстрого реактора может иметь длину от 8 футов до 9 футов. Диаметр трубки также может быть выбран в зависимости от потребностей применения и может варьироваться в некоторых случаях от приблизительно четверти дюйма до трех четвертей дюйма и больше. Оболочка может быть изготовлена путем наращивания слоев изнутри, и обычно в качестве ключевого этапа изготовления каждого слоя используется химическое осаждение из паров карбида кремния высокой чистоты.

[00109] Раскрытая в данном документе композитная структура SiC также может быть выполнена в формах, отличающихся от трубчатой. Например, в аэрокосмической области существует широкий спектр применения, для которого идеально подходит высокотемпературная прочность композитных структур SiC: это носовые обтекатели, кожухи, аэродинамические поверхности, лопатки турбины и другие компоненты реактивных двигателей. Композитные структуры из SiC могут быть изготовлены аналогично трубчатым оболочкам из SiC.

[00110] Изготовление

[00111] На фиг. 3 схематически изображено поперечное сечение предлагаемой оболочки. Проиллюстрированное поперечное сечение представляет часть структуры.

[00112] Низкая ударная вязкость и модуль Вейбулла плотного β–SiC делают нежелательным его использование в качестве единственного средства обеспечения механической прочности оболочки. Для улучшения рабочих характеристик оболочки используются армированные композитные слои из волокон SiC или нитевидных кристаллов SiC (или другие небольшие добавки SiC) для обеспечения ударной вязкости и механизмов, препятствующих распространению трещин. Волокна и/или нитевидные кристаллы из SiC обеспечивают повышенную прочность на растяжение, а направление волокон также можно оптимизировать для достижения баланса характеристик материала между осевым и радиальным направлениями в оболочке. Композитные слои в оболочке располагаются вблизи внутренней поверхности и центральной части стенки оболочки.

[00113] Плетеные волокнистые композитные слои

[00114] В композитах с плетеным армированием стехиометрические жгуты из высокочистого SiC–волокна сплетены в рукава, которые могут быть сплетены непосредственно на оправке или частично изготовленной оболочке, или могут быть сплетены отдельно и размещены позже. Пиролитический углерод или другой межфазный слой наносится на волокно с помощью химического осаждения из паровой фазы или других методов. Этот слой служит границей раздела между SiC–волокном и SiC–матрицей и может остановить рост трещин и обеспечить перераспределение нагрузки, вытягивание и скольжение волокна. Затем выполняется осаждение матрицы SiC высокой чистоты с помощью процесса химического осаждения из паровой фазы, который аналогичен процессу, используемому для осаждения плотного β–SiC. На этом этапе внедрения матрицы используется меньшая скорость осаждения, а для сокращения времени изготовления могут использоваться такие технологии, как химическая инфильтрация из паровой фазы с принудительным потоком. Механические и тепловые свойства улучшаются с увеличением плотности композита, и относительная плотность композита может составлять от 70% до 90% и выше. Механизмы, обеспечивающие хорошие характеристики композита, также зависят от степени загрузки волокна, которая может варьироваться от 20% до 50% или больше по объему. В таких плетеных слоях используется двумерная ориентация волокон, при которой волокна расположены под углом к аксиальному и радиальному направлениям для достижения оптимальной прочности. Типовые углы волокна находятся в диапазоне от ±35° до ±75° (относительно оси оболочки), а в некоторых конструкциях оплетки может быть добавлено дополнительное армирование волокна, совпадающее с осевым направлением. Толщина указанных композитных слоев из SiC–волокна может быть выбрана исходя из количества волокон на жгут и параметров плетения. Плетение обеспечивает улучшенную однородность содержания волокон в композитном слое по сравнению с выполнением нескольких проходов с намоткой волокна. Если волокно оплетено непосредственно на частично изготовленную оболочку, то для приложения желаемой сжимающей нагрузки к внутренним слоям оболочки можно использовать растяжение. Компоновка оплетки может варьироваться в рамках общей многослойной структуры. Например, один плетеный композитный слой может иметь угол смещения волокна ±45°, а другой плетеный композитный слой может иметь угол смещения волокна ±60°. Они будут составлять два отдельных композитных слоя, и такое армирование может быть подобрано для достижения оптимальных рабочих характеристик.

[00115] Намотанный композитный слой SiC–SiC

[00116] Намотанный композитный слой может быть образован с помощью армирующего волокна или жгута, который был намотан вокруг оболочки или оправки, а не сплетен. Волокно в этом слое может быть намотано под требуемым углом (например, между ±35° и ±90°) относительно оси оболочки по сравнению с плетеными рукавами, и одновременно может быть намотан один или большее количество жгутов волокна. Это обеспечивает дополнительное армирование волокна в круговом направлении, где напряжения будут самыми большими, и обеспечивает более гладкую поверхность. Чтобы получить высокочистую матрицу ядерного сорта, для уплотнения этого композитного слоя будет использоваться химическая инфильтрация из паровой фазы, а между волокнами и матрицей будет нанесен межфазный слой из пиролитического углерода или другой межфазный слой.

[00117] Композитный слой с нитевидными кристаллами или другими добавками малого размера

[00118] Композитные слои также могут быть сформированы с помощью включений меньшего размера (таких как порошок SiC, нитевидные кристаллы или волокна SiC малой длины). Такие микро– и наноразмерные добавки могут добавляться в сухом виде или в виде суспензии и могут быть уплотнены с помощью химического осаждения из паровой фазы аналогично другим типам композитов. В результате, эти добавки (в сухом виде или в виде суспензии) становятся армирующими элементами в отдельном композитном слое, а благодаря малому размеру добавок можно получить очень гладкую поверхность композита. В альтернативном варианте такой подход также может сочетаться с плетением или намоткой, с добавками, внедренными в волоконные оплетки, и намоткой до, во время или после процесса предварительного формования. Таким образом, эти добавки могут использоваться для заполнения промежутков и больших пор между жгутами волокон. Указанные добавки также могут быть внедрены в жгуты волокон, которые впоследствии могут быть намотаны или заплетены в структуру оболочки. Если для достижения однородного распределения используется суспензия, содержащая включения, жидкий компонент суспензии может испаряться или подвергаться пиролизу во время обработки, после чего останутся только малоразмерные армирующие включения. В альтернативном варианте жидкофазный компонент суспензии может представлять собой предкерамический полимер, который может вступать в химическую реакцию с образованием кристаллического SiC. Как и в случае композитов из плетеного или намотанного волокна, на малоразмерные добавки наносится пиролитический углерод или другой межфазный слой с помощью химического осаждения из паровой фазы или других средств, облегчающих механизмы ударно-вязкого упрочнения в композите.

[00119] Следует отметить, что указанные три разных типа композитов не исчерпывают список, и для создания различных слоев, описанных в данном документе, могут использоваться и другие подходы к армированию композитов, структуре или ориентации такого армирования или способа изготовления композитного материала.

[00120] Плотные монолитные слои β–SiC

[00121] Чтобы обеспечить устойчивость структуры при воздействии нейтронного облучения, в некоторых вариантах реализации плотный слой SiC может быть стехиометрической, высокочистой β–(кубической) фазой. Некоторые методы, обычно используемые для получения SiC (включая жидкофазное превращение, горячее прессование, спекание), могут не подходить для получения SiC ядерного сорта из–за высоких уровней содержания примесей (J. Nuc. Mat., vol. 371, pg. 329 (2007)). В одном варианте реализации SiC ядерного сорта может быть нанесен с помощью реакции в паровой фазе с метилтрихлорсиланом, метилсиланом, силаном и углеводородом или другими подходящими веществами–предшественниками. Указанные вещества–предшественники могут быть разбавлены в потоке газа и перетекать в печь, в которой поддерживаются надлежащая температура и давление, где они разлагаются с образованием плотного высокочистого β–SiC. Плотный β–SiC имеет относительно низкую вязкость разрушения (KIC ~3–5 МПа· ), и при наличии напряжений трещины могут возникать на небольших дефектах или царапинах и распространяться сквозь толщину плотного SiC, вследствие чего начнет выходить наружу газообразный продукт деления и появится потенциальная опасность хрупкого разрушения. Такой неприемлемый исход можно предотвратить несколькими способами. Оболочка разработана для обеспечения сопротивления механическим напряжениям в плотном β–SiC, возникающим вследствие давления газа, распухания, градиентов температуры, взаимодействия оболочки и топлива и других рабочих напряжений, которые остаются сжимающими. Это достигается за счет определенного расположения монолитного слоя по отношению к внешней части конструкции. Исходя из значений толщины слоя SiC для частиц TRISO, слой 35 мкм обеспечивал достаточную толщину непроницаемых слоев SiC для обеспечения удержания продукта деления и устойчивости к воздействию давления (J. Nuc. Mat., vol. 355, pg. 150 (2006)). В такой предложенной конструкции оболочки для топлива внутреннее давление ниже (~15 МПа в конце срока службы по сравнению с ~40 МПа для немецкого топлива TRISO, J. Nuc. Mat., vol. 371, pg. 270 (2007)), но радиальное напряжение в цилиндрической геометрии выше, чем напряжения в сферических сосудах под давлением. Исходя из указанных различий и учитывая дополнительную толщину для обеспечения непроницаемости, толщина плотного слоя β–SiC должна составлять не менее 100 мкм. Максимальная толщина определяется необходимостью поддерживать надлежащую нагрузку на волокно и сохранять тонкую стенку оболочки для сведения к минимуму механических напряжений, связанных с градиентами температуры. Для достижения требуемой шероховатости поверхности может быть выполнена дополнительная полировка внешнего слоя SiC.

), и при наличии напряжений трещины могут возникать на небольших дефектах или царапинах и распространяться сквозь толщину плотного SiC, вследствие чего начнет выходить наружу газообразный продукт деления и появится потенциальная опасность хрупкого разрушения. Такой неприемлемый исход можно предотвратить несколькими способами. Оболочка разработана для обеспечения сопротивления механическим напряжениям в плотном β–SiC, возникающим вследствие давления газа, распухания, градиентов температуры, взаимодействия оболочки и топлива и других рабочих напряжений, которые остаются сжимающими. Это достигается за счет определенного расположения монолитного слоя по отношению к внешней части конструкции. Исходя из значений толщины слоя SiC для частиц TRISO, слой 35 мкм обеспечивал достаточную толщину непроницаемых слоев SiC для обеспечения удержания продукта деления и устойчивости к воздействию давления (J. Nuc. Mat., vol. 355, pg. 150 (2006)). В такой предложенной конструкции оболочки для топлива внутреннее давление ниже (~15 МПа в конце срока службы по сравнению с ~40 МПа для немецкого топлива TRISO, J. Nuc. Mat., vol. 371, pg. 270 (2007)), но радиальное напряжение в цилиндрической геометрии выше, чем напряжения в сферических сосудах под давлением. Исходя из указанных различий и учитывая дополнительную толщину для обеспечения непроницаемости, толщина плотного слоя β–SiC должна составлять не менее 100 мкм. Максимальная толщина определяется необходимостью поддерживать надлежащую нагрузку на волокно и сохранять тонкую стенку оболочки для сведения к минимуму механических напряжений, связанных с градиентами температуры. Для достижения требуемой шероховатости поверхности может быть выполнена дополнительная полировка внешнего слоя SiC.

[00122] Проблема низкой вязкости разрушения плотного монолитного SiC может быть решена с помощью одного дополнительного способа: использования пластичных слоев для предотвращения распространения трещин. Такие слои могут быть из пиролитического углерода или других пластичных материалов (металлов и т.д.) и могут наноситься между последовательными монолитными слоями или снаружи монолитного слоя. Предпочтительно эти слои могут наноситься в нескольких местах внутри и на поверхности монолитного слоя или слоев. Слои вблизи внутренней или внешней части монолитного слоя могут служить для изоляции монолитного слоя от микротрещин в композите или от ударов или напряжений снаружи соответственно. Пластичные слои, нанесенные между последовательными монолитными слоями, служат для частичной изоляции каждого монолитного слоя от других, что позволяет перераспределять нагрузки и предотвращать распространение трещин. Это приводит к повышению общей надежности и ударной вязкости монолитных керамических слоев и обеспечивает структуру, которая может выдержать трещину сквозь один монолитный слой без потери герметичности.

[00123] Простая схема поперечного сечения, изображенная на фиг. 3 представляет собой наиболее упрощенную версию данного изобретения. Однако существует множество возможных диапазонов, которые могут быть охвачены, с различиями в типе композита, относительной толщине слоев и количестве слоев. Ниже представлены некоторые дополнительные примеры, но следует отметить, что эти примеры приведены только в иллюстративных целях и не являются исчерпывающими, и, кроме изображенных в данном документе защищенных структур, могут существовать и другие защищенные структуры.

[00124] На фиг. 4 схематически изображено поперечное сечение оболочки, содержащей внутренний намотанный композитный слой, средний плетеный композитный слой и внешний монолитный слой.

[00125] На фиг. 5 изображена схема поперечного сечения оболочки, содержащей несколько внутренних плетеных композитных слоев и наружный монолитный слой. Обратите внимание на то, что слои оплетки могут различаться по компоновке (например, двухосный или трехосный) и/или углу наклона волокна (например, 45º±5º для первого слоя, 50º ±5º для второго слоя).

[00126] На фиг. 6 изображена схема оболочки с намотанным композитным внутренним слоем, плетеным композитным центральным слоем и внешним монолитным слоем, состоящим из нескольких тонких монолитных слоев, разделенных пластичными слоями.

[00127] На фиг. 7 изображена схема оболочки с внутренним композитным слоем с малоразмерными добавками, центральным плетеным композитным слоем, последующим композитным слоем с малоразмерными добавками и внешним монолитным слоем со слоем барьерного покрытия для защиты от воздействия внешней среды (EBC).

[00128] В некоторых вариантах реализации оболочка может быть изготовлена в виде последовательности слоев изнутри наружу. Для задания внутреннего диаметра оболочки в начале процесса изготовления может использоваться оправка, а последующие слои будут формироваться поверх предыдущего слоя. Для обеспечения хороших характеристик, обеспечивающих использование в ядерной промышленности, все волокна должны быть стехиометрическими, с низким содержанием кислорода, и быть карбидокремниевым волокном, таким как Hi–Nicalon S–типа (Nippon Carbon Co., Ltd.) или Tyranno–SA (UBE Industries Ltd.), или аналогичным. Армирующие добавки, используемые в указанных композитных структурах, такие как наноразмерные нитевидные кристаллы SiC или короткие волокна SiC, должны быть высокочистым стехиометрическим β–SiC. Номинально композитная матрица SiC и плотные слои β–SiC будут осаждаться на месте с помощью известных методов химического осаждения из паровой фазы.

[00129] Также могут быть рассмотрены различные другие способы осаждения, которые могут давать стехиометрический карбид кремния высокой чистоты, такие как предкерамические полимеры, которые обрабатываются с образованием SiC.

[00130] На фиг. 8 изображена реконструкция изображения, полученного с помощью рентгеновской компьютерной томографии (РКТ), трубок оболочки, изготовленных с внутренним намотанным композитным слоем и последующим плетеным композитным слоем. На нем видно, что комбинация двух отдельных композитных слоев обеспечивает значительно меньшую шероховатость внутренней поверхности, и в то же время предоставляет преимущества механической прочности плетеного слоя для второго композитного слоя. Обратите внимание на то, что в этом образце внешний монолитный слой не изображен.

[00131] На фиг. 9А изображены примеры трубок оболочки с тонким внутренним композитным слоем с малоразмерными добавками и последующим плетеным композитным слоем (901) или слоями (903). Чтобы выделить гладкую поверхность внутреннего слоя и более грубую поверхность окружающего слоя, с правой стороны внутренний композитный слой 905 выделен синим цветом, а окружающие составные слои 903 выделены зеленым цветом. Внутренний слой обеспечивает гладкую поверхность, а окружающий слой обеспечивает оптимальное механическое упрочнение.

[00132] На фиг. 9В изображен снимок поверхности разрушения композита после механического испытания, полученный с помощью растрового электронного микроскопа (РЭМ). Снимок РЭМ демонстрирует пример механизмов ударно-вязкого упрочнения, которые могут быть получены из двух различных композитных армирований: непрерывного SiC–волокна 905 и диспергированных малорамерных добавок 907 нитевидных кристаллов. Механизмы ударновязкого упрочнения, такие как отклонение трещины и вытягивание армирования, можно наблюдать как для армирующих волокон 905, так и для армирующих малоразмерных нитевидных кристаллов SiC 907.

[00133] На фиг. 10А изображен пример плотного монолитного β–SiC, нанесенного поверх плетеного композита SiC–SiC, а на фиг. 10В изображен пример плотного монолитного β–SiC, нанесенного поверх тканого композита SiC–SiC.

[00134] На фиг. 11А изображен пример тонких пластичных слоев, нанесенных между последовательными монолитными слоями снаружи композитного слоя в оболочке. На фиг. 11В изображен пример немного более толстых пластичных слоев, нанесенных между последовательными монолитными слоями снаружи композитного слоя в оболочке.

[00135] На фиг. 12 изображен пример структуры оболочки с двумя внешними монолитными слоями, нанесенными поверх плетеного композитного слоя и разделенными тонким композитным слоем с малоразмерными добавками.

[00136] Чтобы продемонстрировать некоторые полезные аспекты раскрываемой технологии, были разработаны типовые варианты реализации. В некоторых вариантах реализации для изготовления трубок оболочки на основе SiC с приблизительными диаметрами оболочек легководного реактора и длиной до трех футов использовалась химическая инфильтрация из паровой фазы. Были изготовлены опытные образцы компоновок оболочки, в том числе структуры, содержащие внешний монолитный слой SiC. Композитные образцы были армированы стехиометрическим SiC–волокном (волокном Hi–Nicalon S–типа, NGS Advanced Fiber Co.) Трубчатые структуры (трубки, состоящие только из композита SiC–SiC, и трубки с внешним монолитным слоем) были сформированы путем размещения волокна вокруг оправки для задания внутреннего диаметра трубки. Позже было выполнено удаление оправки, которое было отдельной операцией общего процесса изготовления. Детали, относящиеся к типовым способам изготовления трубок оболочки на основе SiC, обсуждаются ниже во взаимосвязи с фиг. 27–36.

[00137] Во время изготовления ориентация волокна изменялась путем корректировки количества используемых жгутов волокна и угла относительно оси трубки, и для указанных примеров были изготовлены заготовки, содержащие различные соотношения волокон в радиальном и осевом направлениях в пределах от 1,3:1 (радиальное смещение) до 1:1,5 (осевое смещение). Эти соотношения волокон были использованы для указанных иллюстраций, но не представляют собой пределы диапазонов ориентации волокон, охватываемых данным изобретением. Такие вариации могут быть использованы для демонстрации преимуществ данного изобретения, демонстрируя способность контролировать механические свойства оболочки как функции структур композитных слоев. В некоторых вариантах реализации межфазное покрытие из пиролитического углерода толщиной ~150 нм наносили посредством химического осаждения из паровой фазы метана или ацетилена, а затем матрицу осаждали и уплотняли посредством химической инфильтрации из паровой фазы метилтрихлорсилана до конечной относительной плотности приблизительно 80%. Варианты реализации, описанные в данном документе, не должны рассматриваться как ограничение вариантов обработки и структур. Этап уплотнения композита представлял собой конечный этап обработки для трубок, полностью состоящих из композита, и трубок, содержащих внутренний монолит SiC. Для трубок, содержащих внешний монолит, для формирования плотного внешнего покрытия SiC был нанесен дополнительный SiC. В некоторых вариантах реализации конечные толщины стенок трубок варьируются в зависимости от конструкции и составляют от 1,2 мм до 2,1 мм. Трубки, состоящие только из композита SiC–SiC, имели толщину стенок от 1,2 мм до 1,4 мм, в то время как трубки с внутренним монолитом были немного толще (от 1,3 мм до 1,5 мм), а трубки с внешним монолитным слоем имели толщину от 1,9 мм до 2,1 мм. Однако это были значения толщин, использованных в указанных примерах, и они не являются пределами для диапазона толщин стенок оболочки, который может быть применен в соответствии с данным изобретением, и в данном изобретении описаны трубки оболочки с толщиной стенки, равной 0,4 мм. Для двухслойных структур, содержащих или внутренний, или внешний монолитный слой, такой монолитный слой составлял приблизительно 30% толщины стенки.

[00138] Определение характеристик

[00139] Для сравнения структур, описанных в настоящем документе, оболочки были оценены с точки зрения механических характеристик, герметичности, допусков на геометрическую форму и допусков на размеры. Механические свойства трубок на основе SiC можно оценить с помощью несколько методов. Радиальная прочность измерялась с помощью испытания с С–образным кольцом и испытания с расширяющейся пробкой, осевая прочность измерялась с помощью испытания на монотонное осевое растяжение.

[00140] Испытание с C–образным кольцом проводилось в соответствии с аналогичными рекомендациями, установленными для монолитной керамики в ASTM C1323 и описанными Jacobsen et al. Кольца для образцов нарезали до толщины 2–3 мм с помощью алмазной пилы Accutom–50 и затем полировали с помощью алмазной крошки. Хотя подавляющая часть испытаний проводилась на материале с размерами для оболочек легководного реактора (внутренний диаметр ~7,5 мм), были также измерены некоторые дополнительные образцы с большим значением диаметра (внутренний диаметр ~19 мм, изготовлены с помощью волоконных структур, которые очень похожи на материал размера легководного реактора, и уплотнены с помощью того же процесса). Такие трубки большего диаметра были изготовлены для того, чтобы показать применимость этих структур для конструкций оболочки для ядерного топлива, размеры которых больше размеров оболочки легководного реактора. Для материала размера легководного реактора использовался зазор в C–образном кольце, равный 4 мм, а для материала большего диаметра – 7,5 мм. Нагрузку прикладывали к образцам с помощью устройства Instron 5982 Universal Mechanical Tester со скоростью ползуна 2 мм/мин. Для каждой зарегистрированной измерительной точки было испытано минимум 5 образцов, причем 10 образцов были типовыми. Нагрузка была преобразована в механическое напряжение с помощью теории изогнутых балок.

[00141] Испытание с расширяющейся пробкой проводилось в соответствии с процедурами, установленными в литературе. Образцы разрезали и полировали до длины приблизительно 25 мм, и использовали полиуретановую пробку 12–15 мм с твердостью 95 единиц шкалы твердомера. Скорость ползуна была установлена на 1,5 мм/мин. Растяжение во время испытаний контролировалось с помощью тензометров с длиной базы 2,5–3 мм (Omega). Для каждого образца было проведено не менее 5 испытаний, а напряжения на внутреннем диаметре ID и наружном диаметре OD трубки были рассчитаны с помощью уравнения Ламе.

[00142] Испытание на осевое растяжение было выполнено с помощью процедуры, описанной в ASTM C1773. Когда на внутренний диаметр ID и наружный диаметр OD трубки наносилась эпоксидная смола (эпоксидная смола Tuff Bond от компании United Resin Corps), использовалось пассивное захватное приспособление. Общая длина образца составляла 100–120 мм, с рабочей длиной 50 мм. U–образное соединение использовалось для обеспечения надлежащего центрирования, измеряемого с помощью набора из 4 тензометров или 8 тензометров с длиной базы 3–4 мм, установленных с угловым интервалом 90 градусов. Скорость ползуна была установлена на уровне 2 мм/мин. Для испытаний на осевое растяжение данные отчета представляют в среднем минимум 3 испытания. Этот метод испытаний был ранее подтвержден путем испытания монолитных трубок из карбида кремния марки SE (Hexoloy) и трубок из оксида алюминия чистотой 99,8% (Coorstek) с хорошо известной прочностью на растяжение. Измеренные значения прочности на разрыв находились в пределах 10% сообщенных значений для указанных монолитных материалов.

[00143] Как для испытаний с расширяющейся пробкой, так и для испытаний с осевым растяжением, измерение размера крупных трещин можно было выполнить с помощью небольших падений значений в данных растяжения, но методики контроля более локализованных малоразмерных трещин (такие как обнаружение с помощью акустической эмиссии) в этой работе не использовались. Модуль упругости, пропорциональное предельное напряжение (PLS) и предел прочности на растяжение (UTS) были получены из кривых зависимости деформаций от напряжения с помощью методов, описанных в соответствующих процедурах ASTM.

[00144] Температуропроводность

[00145] Температуропроводность была измерена с помощью импульсного лазерного анализатора NETZSCH LFA 427, в соответствии с подходом, предложенным Parker et al., и с изменениями геометрии образца в соответствии с Zhang et al. Были измерены как плоские, так и изогнутые образцы, а изогнутые образцы были вырезаны по бокам трубок SiC–SiC. Размер образца оставался постоянным и составлял 10 мм x 10 мм, чтобы он помещался в держатель образца для анализатора. Температуропроводность измеряли перпендикулярно поверхности образца по его толщине при 25°С, 300°С и 800°С, и для каждой температуры было выполнено по три измерения.

[00146] Проницаемость

[00147] Проницаемость трубок SiC–SiC оценивалась с помощью масс–спектрометрического течеискателя (Agilent VS MD30) с учетом рекомендаций ASTM E432–91 (2011). Течеискатель был собран в схему вместе с форвакуумным насосом, специальной камерой, источником гелия и манометрами. Испытуемые образцы были помещены в камеру между областью высокого давления и областью низкого давления, и этот узел можно было поместить в трубчатую печь для облегчения испытания на проницаемость при повышенных температурах. Как правило, во время испытания к образцу прикладывался перепад давления 1 атм, а затем контролировалась скорость утечки от момента обнаружения проникновения гелия через образец и до тех пор, пока скорость утечки не достигала устойчивого значения. Одна примерная компоновка схемы испытаний изображена на фиг. 13. Указанное оборудование может быть использовано для измерения скорости утечки как через трубки SiC–SiC с открытым концом, так и через трубки, у которых один конец загерметизирован с помощью концевой заглушки SiC, соединенной с помощью соединения на основе SiC.

[00148] Допуски на размеры

[00149] Измерения шероховатости поверхности были выполнены с помощью профилометра с измерительным наконечником (Dektak 6M с алмазным наконечником радиусом 2,5 мкм) для сравнения со значениями шероховатости, извлеченными из объемов РКТ. Длина сканирования профилометра лежала в пределах от 2 мм до 7 мм, с диапазоном вертикальной высоты 254 мкм и разрешением шага по вертикали 4 нм. Все сканирования шероховатости профилометра были выполнены в осевом направлении.

[00150] Измерения других размеров были получены с помощью рентгеновской компьютерной томографии (РКТ) с помощью рентгеновского томографа Nikon XT H 225, оборудованного детектором Perkin Elmer 1620 CS3. Из–за высокого аспектного отношения исследуемых трубок с SiC–оболочкой сканирование выполнялось при разных разрешениях и увеличениях в зависимости от оцениваемого допуска на размеры. Для анализа объемов результирующих изображений была использована объемная графика “VGStudio Max”.