УРОВЕНЬ ТЕХНИКИ

[001] Настоящее изобретение относится к выявлению деформации в полимерах. Конкретнее, настоящее изобретение относится к композиционным структурам, в которых деформацию можно определить путем визуального осмотра.

[002] Измерение деформации в материалах обычно проводят с использованием измерительного оборудования. Существуют лишь единичные примеры материалов, которые могут обеспечивать визуальное измерение деформации. Одни из таких примеров является жидкокристаллическая система, которая сильно зависит от толщины и является дорогостоящим вариантом. Существует потребность в дешевых индикаторах визуального контроля деформации в полимерных материалах.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[003] В некоторых аспектах варианты реализации настоящего изобретения относятся к композиционным изделиям, содержащим экструдируемую термопластичную матрицу и фотохромное красящее вещество, причем фотохромное красящее вещество придает композиционному материалу свойство обратимо менять цвет под действием деформации.

[004] В некоторых аспектах варианты реализации настоящего изобретения относятся к способам, включающим введение фотохромного красящего вещества в экструдируемую термопластичную полимерную матрицу с образованием смеси, нагревание полученной смеси с образованием композиционного материала, причем фотохромное красящее вещество придает композиционному материалу свойство обратимо менять цвет под действием деформации.

[005] В некоторых аспектах варианты реализации настоящего изобретения относятся к покрытиям для кабеля, обеспечивающим возможность визуального определения механических напряжений в проводе, причем покрытие для кабеля содержит композиционный материал, содержащий матрицу из акрилонитрила-бутадиена-стирола и фотохромное красящее вещество, причем фотохромное красящее вещество придает композиционному материалу свойство обратимо менять цвет под действием деформации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[006] В вариантах реализации настоящего изобретения предложены композиционные изделия, содержащие экструдируемую термопластичную матрицу и фотохромное красящее вещество, причем фотохромное красящее вещество выбрано так, чтобы придавать композиционному материалу свойство обратимо менять цвет под действием деформации.

[007] В настоящем описании термин «экструдируемый» относится к материалу термопластичной матрицы, способному к экструзии из расплава, такой как посредством экструдера для определения показателя текучести расплава (ПТР) или аналогичного средства для проталкивания расплава термопластичного полимера через отверстие. Отверстие не обязательно имеет круглую форму, и может включать любую геометрическую фигуру, такую как квадрат, четырехугольник, треугольник и подобные формы. Любая из указанных геометрических фигур также может быть получена в полой форме, такой как полый цилиндр. Материалы экструдируемой термопластичной матрицы могут иметь температуру плавления полимера в диапазоне от примерно 50°С до примерно 400°С, или от примерно 750°С до примерно 340°C.

[008] В настоящем описании «термопластичная матрица» относится к компоненту полимерной матрицы композиционного материала. Термопластичная матрица может представлять собой основной материал композиционных материалов согласно настоящему описанию. В вариантах реализации настоящего изобретения в композиционных материалах можно также комбинировать более одного типа термопластичной матрицы. Можно выбрать термопластичную матрицу, обладающую определенными свойствами при изгибе, такую как материал, который может иметь модуль упругости при изгибе менее 2 ГПа, такой как менее 1 ГПа или менее 0,5 ГПа.

[009] В вариантах реализации настоящего изобретения экструдируемая термопластичная матрица может представлять собой акрилонитрил-бутадиен-стирол. В вариантах реализации настоящего изобретения отношение компонентов акрилонитрила, бутадиена и стирола может составлять от примерно 15 до примерно 35 %; от примерно 5 до примерно 30 %; от примерно 40 до примерно 60 %, соответственно. В других вариантах реализации настоящего изобретения экструдируемая термопластичная матрица может быть выполнена на основе акриловых полимеров, таких как полиметилметакрилат (ПММА), найлона, полимолочной кислоты (ПМК), полибензимидазола (ПБИ), поликарбоната (ПК), полиэфирсульфона (ПЭС), полиэфирэфиркетона (ПЭЭК), полиэфиримида (ПЭИ, такой как Ultem 9085 производства Sabic), полифениленоксида (ПФО), полипропилена (ПП), полиэтилена (ПЭ), полистирола (ПС), поливинилхлорида (ПВХ), политетрафторэтилена (ПТФЭ), полифениленоксида, полифенилсульфона (PPSF, также известного как Radel R производства Solvay), поликапролактона. Любой из вышеописанных материалов экструдируемой термопластичной матрицы можно применять в комбинации или виде сополимеров с описанными выше полимерами.

[0010] В настоящем описании «фотохромное красящее вещество» в общем относится к пигментам и красителям, которые могут менять цвет под действием светового излучения. Согласно вариантам реализации настоящего изобретения, было обнаружено, что определенные фотохромные красящие вещества способны изменять цвет не только под действием светового излучения, но и при воздействии физических напряжений. В вариантах реализации настоящего изобретения фотохромное красящее вещество выбирают как первый тип, в результате чего изменение цвета также является обратимым по отношению к изменению цвета, вызванному воздействием света. Примеры фотохромных красящих веществ включают, без ограничения, триарилметаны, стильбены, азастильбены, нитроны, фульгиды, спиропираны, нафтопираны, спирооксазины, хиноны, диарилэтены. В вариантах реализации настоящего изобретения в композиционных структурах согласно настоящему изобретению можно применять любую комбинацию фотохромных красящих веществ.

[0011] В вариантах реализации настоящего изобретения фотохромные красящие вещества (или красители и другие типы соединений) могут быть выбраны из различных классов, включая, без ограничения, триарилметаны, стильбены, азастильбены, нитроны, фульгиды, спиропираны, нафтопираны, спирооксазины, хиноны и диарилэтены. В вариантах реализации настоящего изобретения фотохромные красящие вещества могут включать вещества, описанные в работе Dürr et al., ‘Photochromism, Molecules & Systems’, Elsevier Publishing 2003.

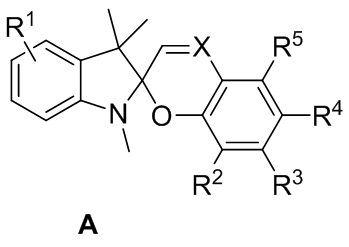

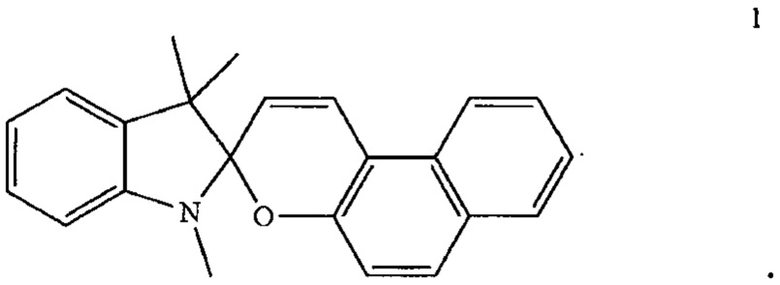

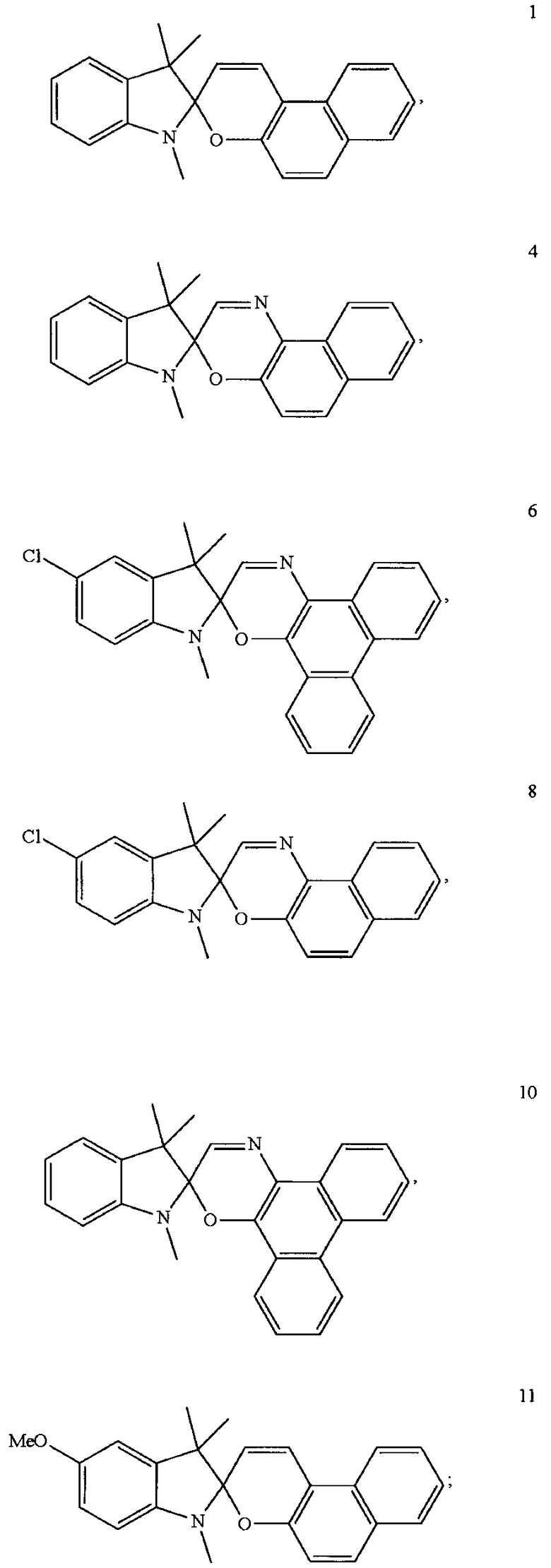

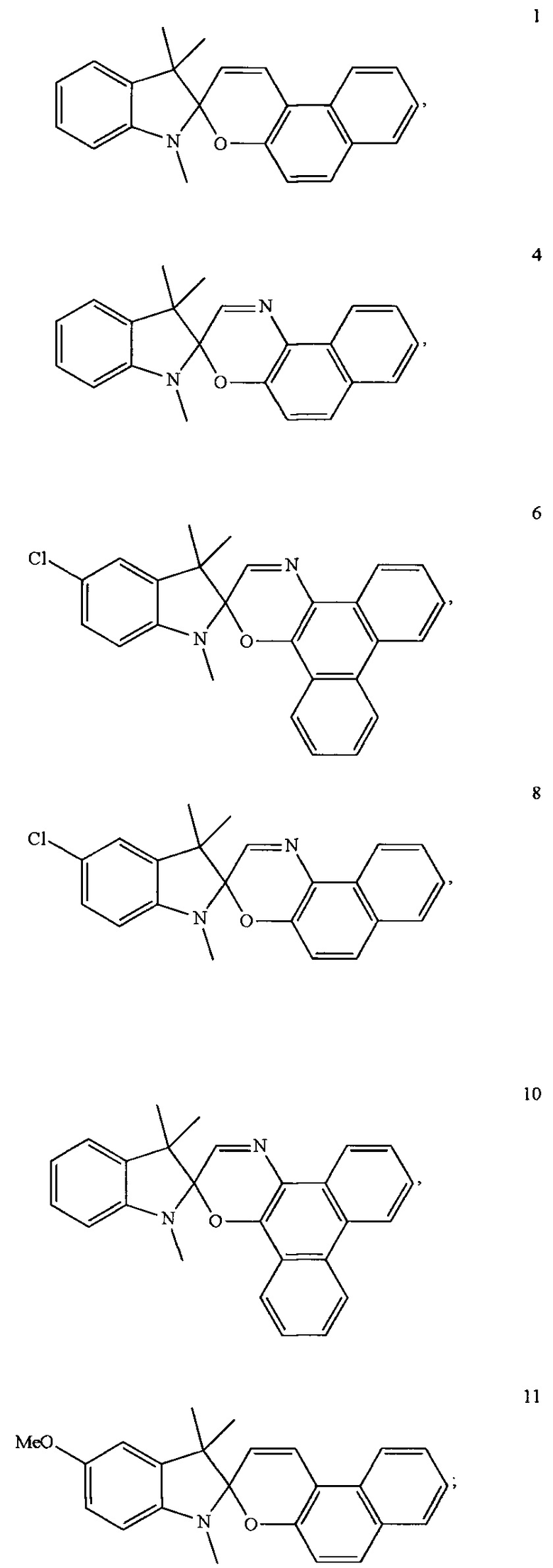

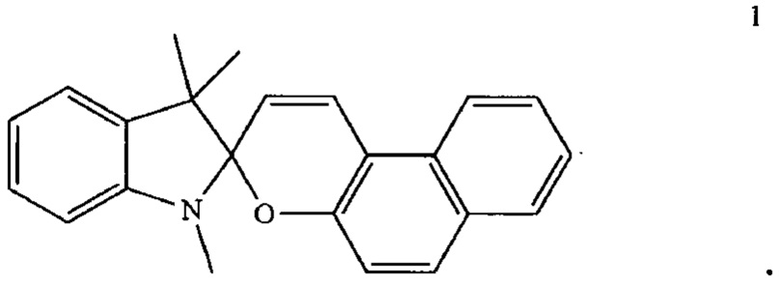

[0012] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой спиропиран или спирооксазин. В вариантах реализации настоящего изобретения фотохромное красящее вещество может иметь структуру, показанную в Формуле A:

где: X представляет собой CH или N; R1 может представлять собой галоген или C1-C4 алкокси; R2, R3, R4 и R5 независимо выбраны из группы, состоящей из нитро, галогена и C1-C4 алкокси; или любая пара соседних (т.е. в орто-положении) R2, R3, R4 и R5, взятых вместе, может образовывать дополнительное конденсированное фенильное кольцо. Галогены могут включать, например, Cl, Br, I и F. C1-C4 алкокси может включать метокси, этокси, н-пропокси, изопропокси, н-бутокси, втор-бутокси, изобутокси и трет-бутокси.

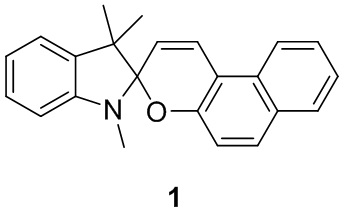

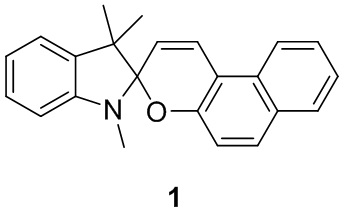

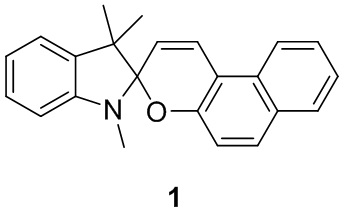

[0013] Например, фотохромное красящее вещество может иметь структуру, соответствующую Формуле 1:

[0014] Другие соединения Формулы A показаны ниже в примерах.

[0015] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой триарилметан, такой как ряд замещенных лейкоцианидов.

[0016] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой стильбен, такой как замещенные DHP (4a, 4b-дигидрофенантрены).

[0017] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой азастильбен.

[0018] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой нитрон, такой как диарилнитроны.

[0019] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой фульгид, такой как дифенилфульгид.

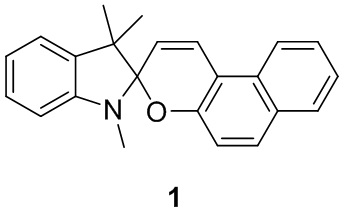

[0020] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой спиропиран, такой как 1,3,3-триметилиндолино-β-нафтопирилоспиран (1).

[0021] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой нафтопиран, такой как 3-(2,4-диметоксифенил)-3-(4-метоксифенил)-(3H)-бензо(b)фуро[2,3-f]-1-бензопиран, описанный в документе U.S. 5411679, содержание которого полностью включено в настоящую заявку посредством ссылки.

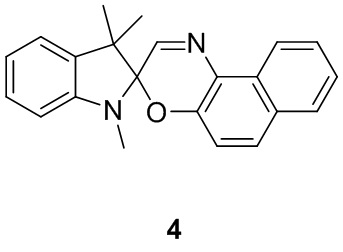

[0022] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой спирооксазин, такой как 1,3-дигидро-1,3,3-триметилспиро[2H-индол-2,3’-[3H]нафта[2,1-b][1,4]оксазин].

[0023] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой диарилэтен, такой как 1,2-бис-(2-метил-5-фенил-3-тиенил)-3,3,4,4,5,5-гексафторциклопентен (торговое наименование DAE-MP (Yamada Chemical)), описанный в документе U.S. 2010/0215599, содержание которого полностью включено в настоящую заявку посредством ссылки.

[0024] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой азобензол.

[0025] В вариантах реализации настоящего изобретения фотохромное красящее вещество может представлять собой хинон, такой как 1-феноксиантрахиноны.

[0026] В вариантах реализации настоящего изобретения в основе фотохромного красящего вещества лежат неорганические соли серебра или цинка, включая галогенидные соли. Примеры включают, без ограничения, хлорид серебра, хлорид натрия, хлорид калия, хлорид цинка(II), хлорид кобальта(II), нитрат меди(II), хлорид ртути(II), хлорид олова(II). Также можно применять органические соли металлов, такие как нафтенат бария, нафтенат цинка, нафтенат кобальта, нафтенат свинца и нафтенат сурьмы(III). Другие соли включают соли, описанные в документе U.S. 2004/0259975, содержание которого полностью включено в настоящую заявку посредством ссылки.

[0027] В вариантах реализации настоящего изобретения фотохромное красящее вещество может содержаться в количестве от примерно 0,1 процента по массе относительно массы композиционного материала до примерно 5,0 процентов по массе относительно массы композиционного материала, или от примерно 0,2 процента по массе относительно массы композиционного материала до примерно 3,0 процентов по массе относительно массы композиционного материала, или от примерно 0,3 до примерно 1,0 процента по массе относительно массы композиционного материала.

[0028] В вариантах реализации настоящего изобретения свойство обратимо менять цвет под действием деформации является обратимым посредством нагревания композиционного материала. В настоящем описании «обратимое изменение цвета под действием деформации» означает, что композиционная структура изменяет цвет на том участке, на котором композиционный материал подвергают действию физического напряжения, включая, без ограничения, изгиб, удар, напряжение при сдвиге и комбинацию указанных воздействий.

[0029] В вариантах реализации настоящего изобретения композиционные изделия могут принимать форму волокна, покрытия или пленки. В вариантах реализации настоящего изобретения композиционное изделие представляет собой волокно. В вариантах реализации настоящего изобретения композиционное изделие представляет собой покрытие. В вариантах реализации настоящего изобретения композиционное изделие представляет собой полую трубку, выполненную с возможностью покрывать провод или пучок проводов в виде кабеля. В некоторых таких вариантах реализации изменение цвета, видимое невооруженным глазом, может указывать на место воздействия на кабель физических напряжений.

[0030] В вариантах реализации настоящего изобретения композиционные изделия согласно настоящему описанию могут иметь модуль упругости от примерно 0,01 ГПа до примерно 4,0 ГПа.

[0031] В вариантах реализации настоящего изобретения предложены способы, включающие введение фотохромного красящего вещества в экструдируемую термопластичную полимерную матрицу с образованием смеси и нагревание полученной смеси с образованием композиционного материала, причем указанное фотохромное красящее вещество выбрано так, чтобы придавать композиционному материалу свойство обратимо менять цвет под действием деформации.

[0032] В вариантах реализации настоящего изобретения указанный способ, кроме того, включает измельчение композиционного материала с образованием гранул. В вариантах реализации настоящего изобретения указанный способ, кроме того, включает экструдирование указанных гранул при помощи экструдера расплава для получения волокна композиционного материала. В вариантах реализации настоящего изобретения указанное волокно можно наматывать на катушку для упаковки и транспортировки для дальнейшего применения.

[0033] В вариантах реализации настоящего изобретения волокно может быть выбрано так, чтобы его диаметр подходил для применения в приспособлении для аддитивного наращивания (т.е. 3-D принтере). В таких вариантах реализации указанные способы могут дополнительно включать 3-D печать трехмерного объекта с использованием волокна. Полученный трехмерный объект может содержать часть, в которой является желательной оценка напряжения при применении. Например, напечатанный узел гайка/болт, в котором деформацию гайки/болта можно определить визуально по изменению цвета при затягивании посредством гаечного ключа.

[0034] В вариантах реализации настоящего изобретения указанный способ, кроме того, включает получение покрытия на кабеле и/или проводе из композиционных материалов согласно настоящему описанию. Способ покрытия можно начинать с гранул или волокон, или даже с пасты. Такие пасты можно наносить на кабель, например, путем формования вокруг кабеля или покрытия погружением. В вариантах реализации настоящего изобретения композиционные изделия в виде гранул или другой формы можно дополнительно подвергать методикам формования, как альтернативе экструзии. Специалист в области композиционных изделий примет во внимание, что можно применять другие методики для обработки композиционных изделий согласно настоящему описанию.

[0035] В вариантах реализации настоящего изобретения вышеуказанные фотохромные красящие вещества, которые можно применять в способах согласно настоящему описанию, включают фотохромное красящее вещество, имеющее структуру, соответствующую формуле 1:

[0036] В вариантах реализации настоящего изобретения в способах согласно настоящему описанию можно применять фотохромное красящее вещество в количестве от примерно 0,1 процента по массе относительно массы композиционного материала до примерно 5,0 процентов по массе относительно массы композиционного материала.

[0037] В вариантах реализации настоящего изобретения способы согласно настоящему описанию для получения композиционных изделий могут включать любую другую методику получения композиционных изделий, известную в данной области техники. Неограничительные примеры других манипуляций с композиционными материалами включают литье под давлением, формование с раздувом, формование прессованием, литье под давлением с вводом газа, горячее формование и экструзию.

[0038] В вариантах реализации настоящего изобретения предложены покрытия для кабеля, обеспечивающие возможность визуального определения механических напряжений в проводе, причем указанное покрытие для кабеля содержит композиционный материал, содержащий матрицу из акрилонитрила-бутадиена-стирола и фотохромное красящее вещество, причем указанное фотохромное красящее вещество придает композиционному материалу свойство обратимо менять цвет под действием деформации. В вариантах реализации настоящего изобретения композиционные материалы, применяемые в покрытии для кабеля, могут содержать фотохромное красящее вещество, обратимое по отношению к изменению цвета, вызванному воздействием света.

[0039] В вариантах реализации настоящего изобретения фотохромное красящее веществ, применяемое в композиционном материале покрытия для кабеля, имеет структуру, соответствующую формуле 1:

[0040] В вариантах реализации настоящего изобретения композиционный материал покрытия для кабеля может содержать фотохромное красящее вещество в количестве от примерно 0,1 процента по массе относительно массы композиционного материала до примерно 5,0 процентов по массе относительно массы композиционного материала. В вариантах реализации настоящего изобретения покрытие для кабеля может обеспечивать обратимое изменение цвета, вызванное деформацией, благодаря нагреванию покрытия для кабеля.

[0041] В вариантах реализации настоящего изобретения любой объект, изготовленный из композиционных изделий согласно настоящему описанию, включая покрытие для кабеля для проводов, может нести дополнительное покрытие в готовом виде. Такие дополнительные покрытия могут быть выполнены с возможностью снижения фотоокисления и другого разрушения под действием окружающей среды.

[0042] В вариантах реализации настоящего изобретения композиционный материал покрытия для кабеля выполнен так, чтобы иметь толщину от примерно 0,1 мм до примерно 5 мм. Например, отверстие примерно 2 мм подходит для нанесения покрытия на волокна диаметром примерно 1,74 мм.

[0043] В типичных вариантах реализации настоящего изобретения предложены композиционные материалы, содержащие акрилонитрил-бутадиен-стирол (АБС), смешанный с фотохромной молекулой. Композиционный материал может быть получен путем смешивания в расплаве, с последующей экструзией в машине для определения показателя текучести расплава, для получения волокна. Волокно может изгибаться и менять цвет в области деформации. Изменение цвета может сохраняться в пленке, и можно вернуть исходный цвет при нагревании композиционного материала выше температуры размягчения. Композиционные материал такого рода могут подходить, например, в качестве покрытий для кабеля для электрических проводов.

[0044] В конкретных вариантах реализации настоящего изобретения композиционные материалы из красящего вещества/полимера можно получить путем введения примерно 0,5 % масс. спиропирана 1 (1,3,3-триметилиндолино-β-нафтопирилспиропиран) в акрилонитрил-бутадиен-стирол (АБС).

[0045] После смешивания композиционный материал можно измельчать и подавать в экструдер для определения показателя текучести расплава (ПТР) для получения волокна длиной примерно от двух до трех футов, хотя длина не является настолько ограниченной.

[0046] Следующие примеры представлены для иллюстрации вариантов реализации настоящего изобретения. Указанные примеры должны служить только иллюстрациями и не должны ограничивать объем настоящего изобретения. Кроме того, части и проценты указаны по массе, если не указано иное. В настоящем описании «комнатная температура» относится к температуре от примерно 20°С до примерно 25°С.

ПРИМЕРЫ

Пример 1

[0047] В данном примере описан способ получения примера композиционного материала согласно вариантам реализации настоящего изобретения, содержащего примерно 0,5 % фотохромного соединения 1 в АБС.

[0048] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC) подавали в смеситель Хааке, нагретый до 190 °C. 0,25 г фотохромного соединения 1 (1,3,3-триметилиндолино-бета-нафтопирил, TCI Chemical, № продукта T0423) постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя (выделено 43,91 г). После охлаждения материал измельчали на гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200 °С для повышения текучести. Получали отрезок волокна массой 4,48 г насыщенного пурпурного цвета. Длина волокна составляла 1,07 м, диаметр варьировался в диапазоне 2,12 – 2,25 мм.

Пример 2

[0049] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 1 в ПКЛ (поликапролактоне).

[0050] 49,75 г полимера ПКЛ (InstaMorph, Happy Wire Dog, LLC, Scottsdale, AZ) подавали в смеситель Хааке, нагретый до 62 °C. 0,25 г фотохромного соединения 1 (1,3,3-триметилиндолино-бета-нафтопирил, (T0423) TCI Chemical, Portland, OR) постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя (выделено 43,87 г). После охлаждения материал измельчали на гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 90 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Через 9,18 минут экструзии получили отрезок волокна массой 5,55 г полупрозрачного фиолетового цвета. Длина волокна составляла 1,48 м, диаметр варьировался в диапазоне 1,67 – 2,02 мм.

Пример 3

[0051] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 1 в ПМК (полимолочной кислоте).

[0052] 49,75 г полимера ПМК (Ingeo Biopolymer 4043D, NatureWorks LLC, Minnetonka, Minnesota) подавали в смеситель Хааке, нагретый до 170 °C. 0,25 г фотохромного соединения 1 (1,3,3-триметилиндолино-бета-нафтопирил, (T0423) TCI Chemical, Portland, OR) постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя (выделено 44,69 г). После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 170 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Через 4,83 минут экструзии получили отрезок волокна массой 7,24 г непрозрачного фиолетового цвета. Длина волокна составляла 1,91 м, диаметр варьировался в диапазоне 1,36 – 2,04 мм.

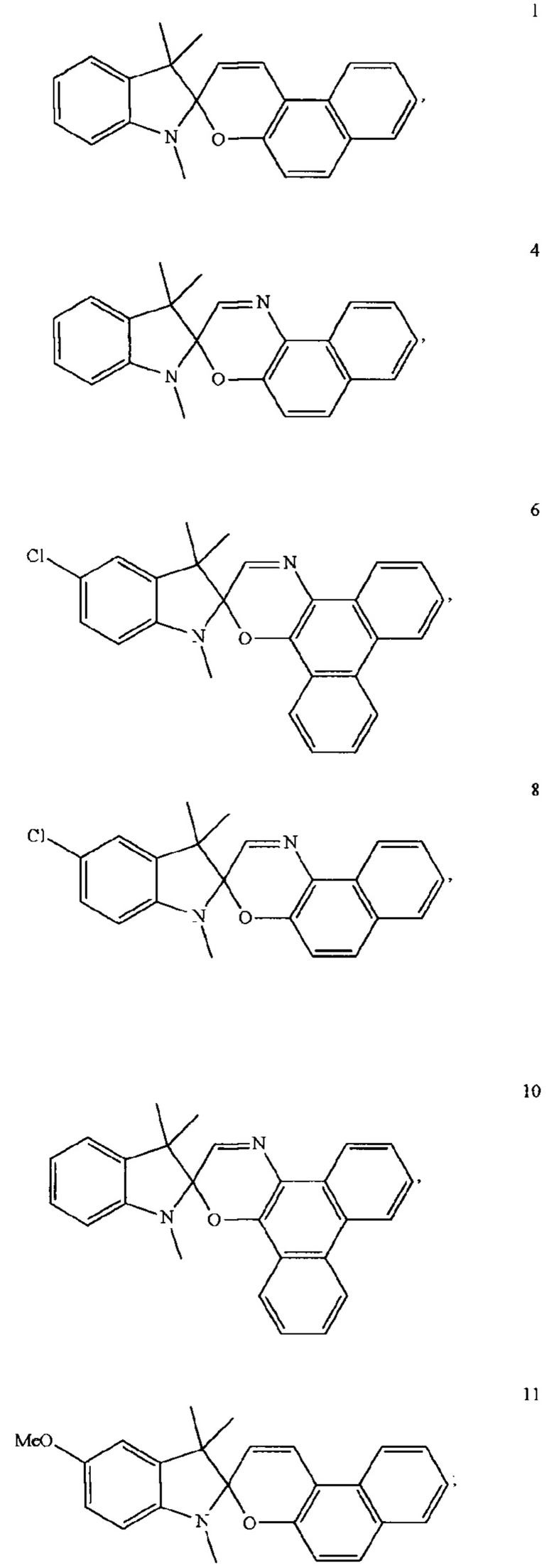

[0053] Примеры 4 – 13 ниже представляют собой примеры возможного применения, с использованием матрицы полимера АБС, как в примере 1, различных фотохромных красителей, доступных от Sigma Aldrich (спиропираны и спирооксазины), осуществление которых планировалось по существу аналогичным образом.

Пример 4

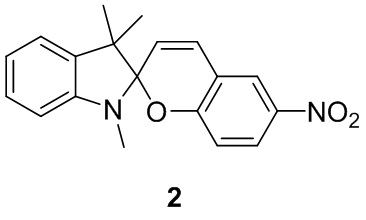

[0054] В данном примере описан способ получения примера композиционного материала согласно вариантам реализации настоящего описания, содержащего примерно 0,5 % фотохромного соединения 2 (1’,3’-дигидро-1’,3’,3’-триметил-6-нитроспиро[2H-1-бензопиран-2,2’-(2H)-индол]) в АБС.

[0055] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 2 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200°С для повышения текучести. Получали отрезок волокна насыщенного цвета.

[0056] Пример 5

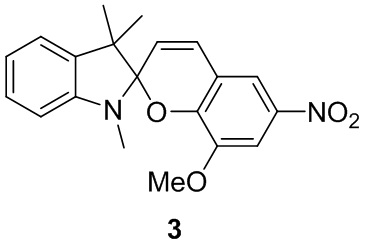

[0057] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 3 (1’,3’-дигидро-8-метокси-1’,3’,3’-триметил-6-нитроспиро[2H-1-бензопиран-2,2’-(2H)-индол]) в АБС.

[0058] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 3 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200°С для повышения текучести. Получали отрезок волокна насыщенного цвета.

[0059] Пример 6

[0060] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 4 (1,3-дигидро-1,3,3-триметилспиро[2H-индол-2,3’-[3H]нафт[2,1-b][1,4]оксазин]) в АБС.

[0061] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 4 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200°С для повышения текучести. Получали отрезок волокна насыщенного цвета.

[0062] Пример 7

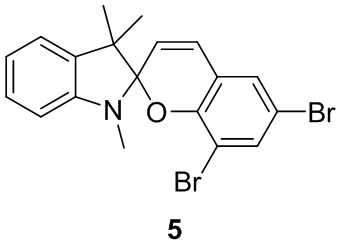

[0063] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 5 (6,8-дибром-1’,3’-дигидро-1’,3’,3’-триметилспиро[2H-1-бензопиран-2,2’-(2H)-индол]) в АБС.

[0064] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 5 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200°С для повышения текучести. Получали отрезок волокна насыщенного цвета.

[0065] Пример 8

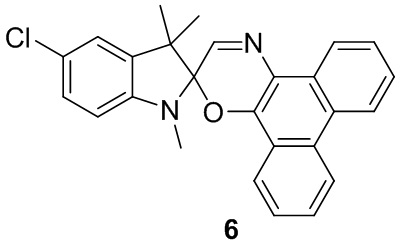

[0066] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 6 (5-хлор-1,3-дигидро-1,3,3-триметилспиро[2H-индол-2,3’[3H]фенантр[9.10-b][1,4]оксазин]) в АБС.

[0067] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 6 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190°С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200°С для повышения текучести. Получали отрезок волокна насыщенного цвета.

[0068] Пример 9

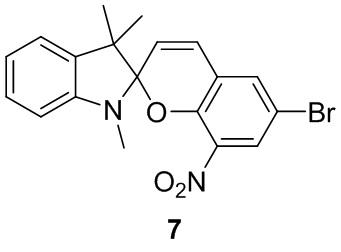

[0069] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 7 (6-бром-1’,3’-дигидро-1’,3’,3’-триметил-8-нитроспиро [2H-1-бензопиран-2,2’-(2H)-индол]) в АБС.

[0070] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 7 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190°С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200°С для повышения текучести. Получали отрезок волокна насыщенного цвета.

[0071] Пример 10

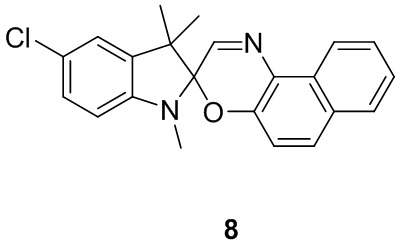

[0072] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 8 (5-хлор-1,3-дигидро-1,3,3-триметилспиро[2H-индол-2,3’[3H]нафт[2,1-b][1,4]оксазин]) в АБС.

[0073] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 8 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190°С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200°С для повышения текучести. Получали отрезок волокна насыщенного цвета.

Пример 11

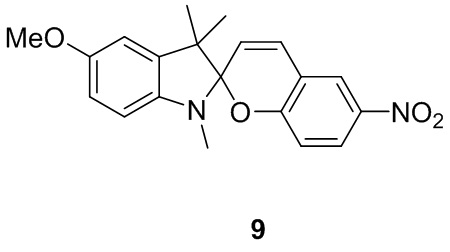

[0074] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 9 (1’,3’-дигидро-5’-метокси-1’,3’,3’-триметил-6-нитроспиро[2H-1-бензопиран-2,2’-(2H)-индол]) в АБС.

[0075] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 9 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190°С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200°С для повышения текучести. Получали отрезок волокна насыщенного цвета.

Пример 12

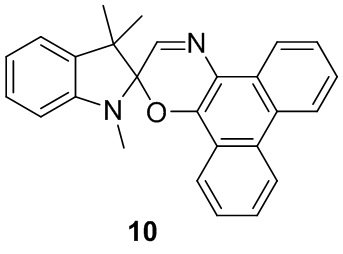

[0076] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 10 (1,3-дигидро-1,3,3-триметилспиро[2H-индол-2,3’-[3H]фенантр[9,10-b][1,3]оксазин]) в АБС.

[0077] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 10 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200 °С для повышения текучести. Получали отрезок волокна насыщенного цвета.

Пример 13

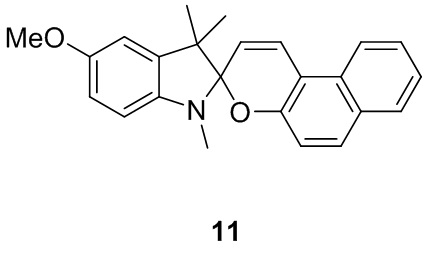

[0078] В данном примере описан способ получения примера композиционного материала согласно настоящему описанию, содержащего примерно 0,5 % фотохромного соединения 11 (5-метокси-1,3,3-триметилспиро[индолин-2,3’-[3H]нафто[2,1-b]пиран]) в АБС.

[0079] 49,75 г полимера АБС (ABS MG94, Open Source 3D Printing LLC, Pleasant Grove, UT) подавали в смеситель Хааке, нагретый до 190 °C. Затем 0,25 г фотохромного соединения 11 постепенно подавали в приемную воронку и компаундировали полученную смесь при 30 об./мин в течение 30 минут. Через 30 минут смеситель Хааке выключали и извлекали смесь из смесителя. После охлаждения материал измельчали на мелкие гранулы, подавали в прибор для определения показателя текучести расплава (ПТР) и уравновешивали при 190 °С в течение 6 минут. Затем гранулы экструдировали с нагрузкой 16,96 кг через отверстие фильеры диаметром 2 мм. Температуру повышали до 200 °С для повышения текучести. Получали отрезок волокна насыщенного цвета.

Пример 14

Демонстрация тензочувствительных свойств

[0080] Отрезок волокна из примера 1 изгибали вручную на угол примерно 60 градусов. Изогнутый отрезок немедленно изменял цвет в зоне изгиба. После выпрямления материала изменение цвета сохранялось. После нагревания изогнутого волокна при помощи термофена до примерно 140 °С, изогнутое волокно восстанавливало свой исходный пурпурный цвет.

[0081] Хотя согласно вариантам реализации настоящего изобретения предложены композиционные материалы, обеспечивающие возможность визуализации деформации невооруженным глазом, деформацию можно также измерять на основании различий в оптической плотности между изогнутым и неизогнутым участком.

[0082] Измерение оптической плотности фотохромного волокна при изгибающих нагрузках: изображения волокна с высоким разрешением получали при помощи цифрового микроскопа Keyence и распечатывали. Оптическую плотность L* измеряли на распечатанных изображениях при помощи спектроденситометра GretagMacBeth в отмеченных перекрестием участках каждого изображения. По причине кривизны и малой площади поперечного сечения волокна, невозможно было непосредственно измерить плотность частей. Данные о величинах L*a*b* и плотности приведены ниже в таблице 1.

Таблица 1

Изобретение относится к композиционному материалу, обратимо изменяющему цвет под действием деформации, который может быть использован для покрытия кабелей. Описывается композиционное изделие, содержащее экструдируемую термопластичную матрицу и фотохромное красящее вещество. Указанная матрица содержит акрилонитрил-бутадиен-стирол при соотношении акрилонитрила, бутадиена и стирола, составляющем, мас. %: от 15 до 35: от 5 до 30: от 40 до 60 соответственно. Способ получения указанного изделия включает введение фотохромного красящего вещества в экструдируемую термопластичную матрицу с образованием смеси и нагревание полученной смеси с образованием композиционного материала. Причем фотохромное красящее вещество придает композиционному материалу свойство обратимо менять цвет под действием деформации. Описывается также покрытый кабель, покрытие которого содержит указанный композиционный материал. Изобретение обеспечивает возможность визуального определения механических напряжений в проводе на основании свойства обратимого изменения цвета под действием деформации. 3 н. и 17 з.п. ф-лы, 1 табл., 14 пр.

1. Композиционное изделие, содержащее:

экструдируемую термопластичную матрицу, содержащую акрилонитрил-бутадиен-стирол, причем соотношение акрилонитрил-бутадиен-стирол составляет от примерно 15 до примерно 35 мас. %: от примерно 5 до примерно 30 мас. %: от примерно 40 до примерно 60 мас. %, соответственно; и

фотохромное красящее вещество, имеющее любую одну из следующих структур:

,

,

причем фотохромное красящее вещество придает композиционному материалу свойство обратимо менять цвет под действием деформации, и при этом композиционный материал имеет модуль упругости при изгибе в диапазоне от менее чем 2 ГПа до примерно 0,1 ГПа.

2. Композиционное изделие по п. 1, в котором фотохромное красящее вещество имеет структуру формулы 1

3. Композиционное изделие по п. 1, в котором фотохромное красящее вещество является обратимым по отношению к изменению цвета, вызванному воздействием света.

4. Композиционное изделие по п. 1, в котором фотохромное красящее вещество присутствует в количестве от примерно 0,1 процента по массе относительно массы композиционного материала до примерно 5,0 процентов по массе относительно массы композиционного материала.

5. Композиционное изделие по п. 1, в котором свойство обратимого изменения цвета под действием деформации является обратимым при воздействии тепла на композиционный материал.

6. Композиционное изделие по п. 1, полученное в форме волокна, пленки или покрытия.

7. Композиционное изделие по п. 1, в котором композиционный материал имеет модуль упругости в диапазоне от примерно 0,01 ГПа до примерно 4,0 ГПа.

8. Композиционное изделие по п. 1, в котором композиционный материал имеет модуль упругости при изгибе в диапазоне менее чем 1 ГПа.

9. Композиционное изделие по п. 1, в котором композиционный материал имеет модуль упругости при изгибе в диапазоне менее чем 0,5 ГПа.

10. Способ получения композиционного изделия, включающий:

введение фотохромного красящего вещества в экструдируемую термопластичную полимерную матрицу, содержащую акрилонитрил-бутадиен-стирол, с образованием смеси, причем соотношение акрилонитрил-бутадиен-стирол составляет от примерно 15 до примерно 35 мас. %: от примерно 5 до примерно 30 мас. %: от примерно 40 до примерно 60 мас. %, соответственно;

нагревание полученной смеси с образованием композиционного материала;

причем фотохромное красящее вещество имеет любую одну из следующих структур:

,

,

причем фотохромное красящее вещество придает композиционному материалу свойство обратимо менять цвет под действием деформации, и при этом композиционный материал имеет модуль упругости при изгибе в диапазоне от менее чем 2 ГПа до примерно 0,1 ГПа.

11. Способ по п. 10, дополнительно включающий измельчение композиционного материала на гранулы.

12. Способ по п. 11, дополнительно включающий экструзию гранул в расплавном экструдере с получением волокна.

13. Способ по п. 10, в котором фотохромное красящее вещество имеет структуру формулы 1

14. Способ по п. 10, в котором фотохромное красящее вещество присутствует в количестве от примерно 0,1 процента по массе относительно массы композиционного материала до примерно 5,0 процентов по массе относительно массы композиционного материала.

15. Покрытый кабель, содержащий покрытие для кабеля, обеспечивающее визуальное определение механических напряжений в проводе, причем покрытие для кабеля содержит композиционный материал, содержащий:

матрицу акрилонитрил-бутадиен-стирол, причем соотношение акрилонитрил-бутадиен-стирол составляет от примерно 15 до примерно 35 мас. %: от примерно 5 до примерно 30 мас. %: от примерно 40 до примерно 60 мас. %, соответственно; и

фотохромное красящее вещество, имеющее любую одну из следующих структур:

,

,

причем фотохромное красящее вещество придает композиционному материалу свойство обратимо менять цвет под действием деформации, и при этом композиционный материал имеет модуль упругости при изгибе в диапазоне от менее чем 2 ГПа до примерно 0,1 ГПа.

16. Покрытый кабель по п. 15, в котором фотохромное красящее вещество является обратимым по отношению к изменению цвета, вызванному воздействием света.

17. Покрытый кабель по п. 15, в котором фотохромное красящее вещество имеет структуру формулы 1

18. Покрытый кабель по п. 15, в котором фотохромное красящее вещество присутствует в количестве от примерно 0,1 процента по массе относительно массы композиционного материала до примерно 5,0 процентов по массе относительно массы композиционного материала.

19. Покрытый кабель по п. 15, в котором свойство обратимого изменения цвета под действием деформации является обратимым при воздействии тепла на покрытие для кабеля.

20. Покрытый кабель по п. 15, в котором покрытие имеет толщину в диапазоне от примерно 0,1 мм до примерно 5 мм.

| US 2005012081 A1, 20.01.2005; US 2006033088 A1, 16.02.2006; CN 102585423 A, 18.07.2012; US 2010215599 A1, 26.08.2010; US 2004259975 A1, 23.12.2004; RU 2402578 C1, 27.10.2010; RU 2360932 C2, 10.07.2009; RU 2150388 C1, 10.06.2000. |

Авторы

Даты

2020-05-12—Публикация

2016-12-12—Подача