Изобретение относится к области нефтедобывающей промышленности и может быть применено при регенерации нефтезагрязненного проппанта после гидравлического разрыва пласта и последующем его использовании в качестве расклинивающего агента, а также к установкам его переработки.

С целью интенсификации добычи нефти из скважин производят гидравлический разрыв пласта (ГРП) с использованием в качестве расклинивающего агента проппанта - алюмосиликатного материала в виде сферических шариков диаметром 1,0-2,0 мм. После ГРП загрязненный нефтью проппант не может быть повторно использован и, как правило, складируется в специально отведенных местах, представляя экологическую опасность для окружающей среды, которого может быть образовываться до нескольких тысяч тонн отходов ГРП, которые содержат большое количество отработанных проппантов, загрязненных нефтью.

Известен способ утилизации нефтезагрязненного проппанта на существующем оборудовании, включающий пропаривание проппанта при температуре не ниже 100°С для отделения его от нефтепродуктов, отмывку в моющем растворе с использованием поверхностно-активных веществ при вращательном перемешивании до полного очищения от нефтепродуктов, сушку при температуре 50-300°С. Полученный очищенный от нефти проппант может быть использован в качестве заполнителя в смеси для приготовления кирпича или бетонной смеси, для заливки полов при смеси для заливки полов при производстве шлакоблоков (Патент №2344006, В09В 3/00, С04В 28/00, С04В 33/132, С04В 35/00, С04В 18/04, С04В 20/04 от 20.01.2009).

Недостатком способа является невозможность дальнейшего использования очищенного проппанта в качестве расклинивающего агента при ГРП, так как не достигается достаточно полного удаления нефтепродуктов с поверхности проппанта.

Известен также способ подготовки нефтяного шлама к переработке на известных промышленных установках, с использованием центробежного разделения шлама в декантере, включающий разогрев шлама до температуры не менее 70°С, подачу нагретого шлама на вибросито и отделение механических примесей размером более 0,15 мм, направление стока очищенной нефтесодержащей жидкости в промежуточную емкость и подачу подготовленного к переработке шлама в сырьевую емкость известных установок или непосредственно в декантер (Патент RU №2026831, C02F 11/00 от 20.01.1995).

Известный способ не предназначен для переработки и утилизации твердых отходов, к которым относятся нефтезагрязненный проппант. Кроме того, довольно сложная многоступенчатая технология производства и предназначен только как использование биологической очистки от разных химических соединений, выбрасываемых в атмосферу.

Недостаток способа является невозможность дальнейшего использования очищенного проппанта в качестве расклинивающего агента при ГРП, так как не достигается достаточно полного удаления нефтепродуктов с поверхности проппанта.

Известен способ утилизации нефтезагрязненного проппанта, включающий отмывку проппанта в моющем растворе с использованием поврехностно-активных веществ при вращательном перемешивании до полного очищения от нефтепродуктов, сушку при температуре 100-300°С, нанесение на прогретые до температуры 120-180°С гранулы проппанта покрытия фенолформальдегидной смолы-новолачной с последующим остыванием, отверждением, фракционированием и использование полученного проппанта при гидравлическом разрыве пласта (Патент RU №2353642, C09K 8/80, В09В 3/00 от 27.04.2009).

Недостатком данного изобретения является сложность процесса регенерации загрязненного проппанта и его высокая стоимость, обусловленные необходимостью химических реагентов, применение химических реагентов также может привести к изменению химического состава проппантов.

Наиболее близким по технической сущности является способ обработки нефтешламов, включающий нагрев нефтешлама и смешение его с 0,05-0,5%-ным водным раствором композиции, содержащий 20-50% деэмульгатора и 80-50% даспергирующего агента, представляющего собой смесь поверхностно-активных веществ: оксифоса и диспроксамина, при ультразвуковом воздействии с частотой 15-35 кГц в течение 3-5 мин, при поддержании соотношения нефтешлама к водной среде 1:3. (Патент Ru №2154515, B01D 17/05 от 20.08.2000).

Применение указанной совокупности операций известного способа для очистки проппантов от нефти имеет следующие недостатки:

- не достигается глубокая степень очистки, что не позволяет повторно использовать проппант в качестве расклинивающего агента при ГРП и получать дополнительные нефтепродукты для последующего использования;

- применение значительного количества химических реагентов (деэмульгатора и диспергатора) 2-4 килограмма на тонну удорожает и усложняет процесс, приводит к загрязнению поверхности проппанта этими веществами, что также не позволит повторно использовать проппант в качестве расклинивающего агента при ГРП.

Техническим результатом заявляемого изобретения является глубокая очистка проппанта от нефти с целью повторного использования очищенных проппантов в процессах гидравлического разрыва пласта и получение в качестве продуктов очистки дополнительных нефтепродуктов для последующего использования, а также повышения эффективности работы устройства и снижения энергозатрат, слежавшихся в процессе накопления и хранения загрязненного проппанта, сохранение вредных выбросов в окружающую атмосферу, сокращение трудоемких операций.

Указанный результат достигается тем, что в способе очистки отработанных проппантов от нефти, включающем подготовку пульпы смешением загрязненных нефтью проппантов с водной средой и обработку полученной пульпы, согласно изобретения, указанные проплаты смешивают с водой в соотношении П:В 1:4,0, замораживают до покрытия льдом, затем измельчают до величины не меньшей гранул проппанта, загружают в емкость с перфорированным днищем и размещают ее над резервуаром-отстойником, узел выгрузки снабжают дополнительным патрубком с регулировочной заслонкой с возможностью управления ею с помощью тяги с поворотной ручкой, выполненной с наружи патрубка, с горизонтальной рейкой в виде зубчатых выступов, при этом дополнительный патрубок соединяют с конусообразной емкостью, которая по своему круговому периметру имеет пакет в виде последовательно закрепленных внутри пустотелых кольцевых ободьев с отверстиями, которые направлены в сторону загруженных прогретых гранул проппанта в конусообразную емкость с последующим остыванием, отверждением и фракционированием, и использование полученного очищенного проппанта при гидравлическом разрыве пласта, при этом кольцевые ободья с отверстиями имеют возможность подачи сжатого холодного воздушного потока по всей окружности конусообразной емкости, причем диаметры замкнутых пустотелых кольцевых ободьев выполняют в виде отдельных закрепленных друг от друга колец и описывающих по высоте форму конусообразной емкости и уменьшаются в сторону сужения конуса емкости к ее днищу, причем холодный сжатый воздух пронизывает толщу полученного горячего очищенного проппанта, начиная, сверху емкости к ее днищу, выходящему их отверстий холодного воздушного потока, создают центробежную силу в гранулах проппанта, пронизывают его межгранулами пространство, а воздушный поток из нижнего кольцевого обода поступает в сторону непосредственно касательно поверхности стенки емкости в сторону наклонного днища к выгрузному патрубку, при этом каждый кольцевой обод соединен между собой посредством пустотелых трубок, а верхнюю из них вертикальную пустотелую трубку воздуховода, связывают через сопло импеллера подачи холодного сжатого воздуха, кроме того, резервуар-отстойник соединяют посредством канала с резервуаром, в котором располагают погружную горелку, соединенную с источником теплоносителя выполненного в виде теплогенератора прямого действия, который включает в себя топливный эжектор, подсоединенный своим входом, присоединяют к распределительному узлу с подключением к нему импеллера, холодный сжатый воздух которого подают в распределительный узел, и источник газа, имеющего свечу зажигания, при этом камеру сгорания источника теплоносителя снабжают дополнительно экраном в виде тарелки, установленной в пространстве соосно-выходному уменьшающемуся отверстию усеченного конуса, диаметр которого равен или больше, чем диаметр конуса, причем свободное пространство под тарелкой сообщают с выходным патрубком подвода пламени, конец которого соединяют креплением с погружной вертикальной горелкой в конусообразный резервуар, и соединяют с резервуаром-отстойником, вход которого располагают в нижней части резервуара-отстойника.

Кроме того, резервуар-отстойник разделяют переливной стенкой с перегородкой на две части и верхнее отверстие соединяют с помощью трубопровода с насосом и подключают дополнительный теплообменник, расположенный в резервуаре с горелкой.

Кроме того, средняя вторую часть резервуара-отстойника связывают с резервуаром подпиточным трубопроводом с клапаном.

Кроме того, в нижней части дна второй части резервуара-отстойника снабжают патрубком для слива воды.

Кроме того, теплообменник подключают линией, связывающую с емкостями складирования собранных нефтепродуктов в цистерны или подачи нефтяной фракции в форсунки топки источника теплоносителя для сжигания.

Кроме того, выделяющиеся газы при освобождении промыва и пропаривания гранул проппанта при таянии льда, загруженную емкость соединяют трубопроводом для подачи газовых выделений с газгольдем, тепловая энергия которого преобразуется при сжигании в электрическую энергию.

Наличие таких конструктивных признаков на выполнение теплоносителя, подключения для сжигания к очищенной нефти при очистке проппанта, где нагретый горячий сжатый воздух поступает в конусообразный резервуар с водой, нагревает ее, пары горячего воздуха подают по закрытому каналу в емкость с перфорированным днище, загруженную гранулами проппанта с замороженной и обволакивающей водой в виде льда. Затем данная смесь льда нефтепродуктов, покрывающая гранулы проппанта загруженную в емкость, нагревают, лед плавится, вода промывает. Далее обжигаются гранулы проппанта в процессе таяния льда, и преобразуются при выпаривании вредные газы, а нефть вместе с горячей водой сливается в резервуар-отстойник. Далее сливается в приемную секцию резервуара-отстойника разделенного перегородкой на две части, и подогревают воду конусообразной емкости в нижней части. Ниже конца горелки дополнительно снабжают теплообменником, где отходы нефти поддерживаются в разогретом виде при перекачке ее потребителю.

Исходя из того, что при способе обработки загрязненных нефтью проппантов его гранулы имеют достаточно высокую температуру, необходимо осуществить следующий цикл - произвести очищенный проппант охлаждением холодным сжатым потоком воздуха устройством, предложенным в настоящем изобретении до кондиции, который позволить использовать очищенную от нефти и вредных химических реагентов для повторного применения в технологии гидравлического разрыва пластов, а также использовать в строительстве дорог с необходимыми дополнительными связующими добавками (не показано). В наших предложенных условиях, экономически выгодным является предложение новым техническим решением. Кроме того, устройство узла выгрузки очищенного проппанта в дополнительную конусообразную емкость в новой совокупности в целом, заключается в данной емкости по высоте сужающейся вниз в сторону выгрузки, не только выполняют его процесс охлаждения, но и выгрузки потребителю. Внутренняя полость ее содержит пакет пустотелых высокопрочных металлических труб (или из другого материала) в виде кольцевых ободьев с отверстиями по круговому периметру ее и подачи сжатого холодного воздушного потока от импеллера для подачи в пространство очищенных гранул проппанта, находящихся в конусообразной емкости, и использовании воздушной массы для разрушения слежавшейся и остывающихся гранул проппанта по высоте емкости (происходит ускорение его охлаждения в работе для повторного применения в технологии гидравлического разрыва пластов). Кроме того, в закрытой загружаемой емкости замороженных с нефтью проплаты вместе с водой в виде кусков льда, при нагревании и таяния его, выделяют большое количество вредных химических агентов. Выделяющие при таянии льда и сушке проппанта газы выводяться и подаются на термообезвреживание, которое производится в газгольде, сжигаются, тепловая энергия при сжигании преобразуется в электрическую энергию, полученная таким образом электрическая энергия может дополнительно использоваться для обогрева и воды в резервуаре.

Необходимо отметить, прежде чем обеспечить весь технологический процесс утилизации нефтезагрязненного проппанта после гидравлического разрыва пласта (ГРП) для отмывки от нефтепродуктов в емкостях и сушке его, имеется источник теплоносителя из камеры сгорания газовой смеси выходит из топливного эжектора, но не сразу поступает в направляющий насадок, который соединен с погруженной вертикальной горелкой, и нижний конец которой размещен над дополнительным теплообменником, при этом эжектор теплообменника размещают навстречу дополнительного экрана, внутри который выполнен в виде тарелки, соосно пустотелому усеченному конусу, образованного отражателя внутри камеры сгорания-источника теплоносителя. При этом отверстие выходного створа канала в виде выходного патрубка, для подачи теплоносителем горячего воздуха с дымовым газом, снабжают регулируемой заслонкой. Заслонка позволяет полностью также перекрывать выход горячего воздуха с дымовым газом, занимая вертикальное положение, а значит, нет необходимости увеличивать мощность малого импеллера для подачи атмосферного воздуха в камеру сгорания теплоносителя. Само устройство для нагрева воды в резервуаре и передачи тепла по закрытому каналу с повышением температурного напора, достигаются лучшие условия теплообмена, где канал связи с устройством в виде сливного трубопровода выполняет эффективную работу по плавлению льда с нефтезагрязненными гранулами проппанта, происходи его промывка (т.е. покрытых гранул проппанта льдом) путем доведения до полного очищения проппанта от нефтепродуктов до температуры нагрева, и до полной при температуре более 50°С сушки, а также отвод вредных примесей в систему газольда, где происходит их очистка от вредных примесей для сжигания, тепловая энергия которого преобразуется при сжигании в электрическую энергию. После этого, горячие гранулы проппанта выгружают через дополнительный патрубок с регулируемой заслонкой в конусообразную емкость с воздушными кольцевыми ободьями, и происходит остывание гранул для использования как расклинивающий заполнитель при ГРП.

Следует также отметить, что сам теплоноситель, рассчитывают по мощности работы топочного блока при дополнительном контроле термодинамических процессов (датчик движения воздухопотока), что позволяет исключить работу горелки при нарушении правил безопасности. Блок управления исполнительными механизмами обеспечивается автоматическими приборами в виде блок-схем, которые не приводятся, так как они не относятся к существу заявляемого предложения. Следует также отметить, что в целом система моет быть снабжена, например, персональным компьютером, который по линиям связи все управление работой теплоносителя нагретого горячего воздуха с дымовым газом, источника холодного воздуха для остывания гранул, будет связано с установкой фиксирующих датчиков (не показано для упрощения). Кроме того, все элементы установки просты и надежны в эксплуатации, и работают в автоматическом режиме.

Настоящее изобретение поясняется конкретным примером исполнения источника теплоносителя, горелки, емкостей загрузки замороженных гранул проппанта, промывки и сушки гранул, а также емкостью для остывания гранул, однако в целом система не является единственно возможной, наглядно демонстрирует возможность связи между собой линиями устройств.

В дополнительных признаках формулы изобретения предлагается конкретно выполнять используемые предложенные элементы устройства системы, чем конкретизируется возможность практического применения для очистки отработанных проппантов от нефти.

При проведении патентных исследований из уровня техники не выявлены решения, идентичные заявленному изобретению, следовательно, заявленное изобретение соответствует условию охраноспособности «новизна».

Сущность заявленного изобретения не следует явным образом из решений, известных из уровня техники, следовательно, заявленное изобретение соответствует условию охраноспособности «изобретательский уровень».

Сведений, изложенных в материалах заявки, достаточно для практического осуществления заявляемого изобретения в целом.

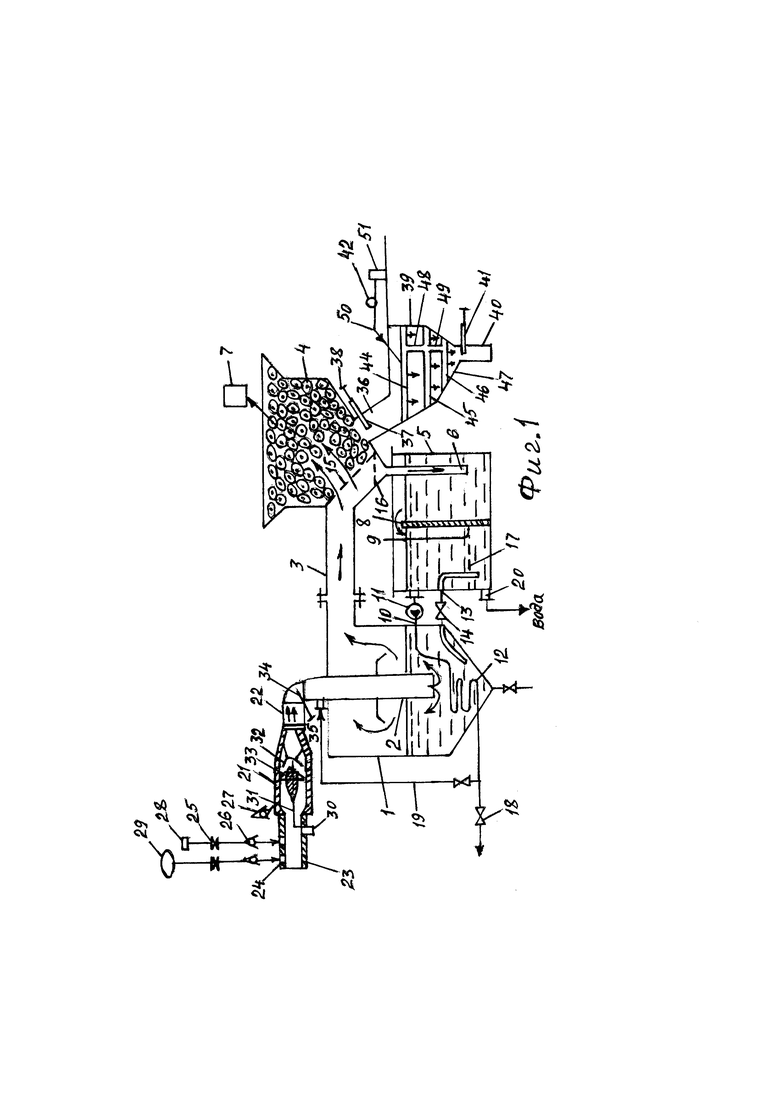

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен способ очистки отработанных проппантов от нефти в общем виде; на фиг. 2 - вид импеллера сверху (подключение к двигателю не показано для упрощения чертежа).

Для осуществления способа очистки отработанных проппантов от нефти, предварительно подачу подготовленного после гидравлического разрыва пласта (ГРП) использованный нефтезагрязненный проппант загружают в резервуар в поддержании соотношения отработанных проппантов к воде 1:4,0, и обеспечивают его замораживание при минусовой температуре окружающего воздуха (или используется холодильная установка в закрытом помещении) до достижения льда.

Комплектация способа очистки отработанных проппантов от нефти.

Система содержит резервуар 1 с погружной горелкой 2, соединенного закрытым каналом 3 с емкостью 4 для загрузки замороженных гранул проппанта в виде льда, измельченного до величины не меньшей самих гранул проппанта, под емкостью 4 располагают резервуар-остойник 5 для сбора загрязненной воды, связанный с емкостью загрязненным пропантом слива трубой 6. Верхняя закрытая часть емкости 4 имеет газгольд 7 для накапливания и обезвреживания в нем вредных градиентов выделяющих газы. Резервуар-отстойник 5 разделяют переливной стенкой 8 с перегородкой 9 на две части и через верхнее отверстие, к которому присоединяют трубопровод 10 с насосом 11 к которому подключают теплообменник 12. Вторую часть резервуара-отстойника 5 связывают с резервуаром 1 подпиточным трубопроводом 13 с клапаном 14 (регулируемым краном). В емкости 4 располагают перфорированные решетки 15, 16, размеры отверстий которых меньше размеров самих гранул проппанта. Перфорированную решетку 17 также закрепляют в нижней части во второй части резервуара-отстойника 5 и подключают линию 18, связывающую установку системы с емкостями складирования собранных нефтепродуктов (не показаны), или же нефтепродукты поступают по линии 19 на сгорание в погружную вертикальную горелку 2 сверху, т.е. для сжигания. В нижней во второй части резервуара-отстойника 5 располагают патрубок 20 с краном для слива воды.

Горелка 2 в верхней своей части подсоединяют к источнику теплоносителя 21 в виде устройства теплогенератор прямого действия с выходным патрубком 22. Источник теплоносителя 21 включает в себя распределительный узел в виде смесительного патрубка 23 с входными каналами связи, отверстия 24 которых соединяют с каналами связи с дистанционно управляемыми запорными кранами 25, обратными кранами 26, предохранительным краном 27, подачей газа 28, малого импеллера 29 для нагнетания атмосферного воздуха с включением свечи зажигания 30. Снаружи емкости 4 может быть размещен персональный компьютер (не показан для упрощения), служащий для управления и контроля системой работы конструкции.

Смесительный патрубок 23 на выходе своем имеет топливный эжектор 31, и устройство источника теплоносителя 21 имеет камеру сгорания, состоящую из экрана 32 в виде тарелки, которую закрепляют в пространстве корпуса источника теплоносителя 21 (по центру) в сторону выходного отверстия усеченного конуса 33 (отражателя), направляющего пламя на экран 32 топливного эжектора 31. При этом со стороны касания пламени покрывают поверхность пластины из изолированного жаропрочного антикоррозионного материала. Кроме того, диаметр экрана 32 равен или больше диаметра отверстия усеченного конуса, выполненного в виде отражателя пламени. Подачу горячего теплового потока и дымовых отходов в смеси производят через выходной патрубок 22, связанный с верхним концом вертикальной горелки 2, размещенной в резервуаре 1. Подачу горячего потока и дымового потока через выходное отверстие конуса 33 в свою очередь регулируют заслонкой 34, соединенную через тягу с поворотной ручкой 35 с горизонтальной рейкой в виде зубчатых выступов (не показано), далее горячий тепловой поток вместе с дымовыми газами поступают через выходной патрубок 22 в горелку 2 для полного сжигания заданной плотности и отсепарированной нефти.

Управление импеллера 29 и газа 28 обеспечивают автоматическими приборами блок-схемами, которые не приводятся, так как не относятся к существу заявляемого предложения, однако управление ими происходит также с подключением к персональному компьютеру (не показаны).

Для осуществления выгрузки окончательно очищенного от нефтепродукта гранулы проппанта, емкость 4 через снабженный дополнительный патрубок 36 (узел выгрузки) с регулировочной заслонкой 37 с тягой и поворотной ручкой 38, выполненной с наружи патрубка 36 с горизонтальной рейкой в виде зубчатых выступов (не показаны), емкостью 4 связывают с конусообразной загрузочной емкостью 39 для охлаждения гранул проппанта.

Емкость 39 соединяют в нижней части конусного днища выгрузным патрубком 430 с регулируемой заслонкой 41 стяговым рычагом.

Внутри конусообразной емкости 39 (покрытие ее может быть выполненного из любого жаропрочного материала) для подачи холодного сжатого воздуха (для принудительного охлаждения гранул проппанта) от малого импеллера 42 с соплом 43, размещают пакет в виде последовательно одно от другого замкнутые пустотелые кольцевые ободья 44 с круглыми отверстиями, направленными в сторону после регенерации очищенного проппанта еще горячего, с возможностью подачи холодного (атмосферного) сжатого воздушного потока, направленными в сторону толщи гранул проппанта по высоте конусообразной емкости 39 по отдельности кольцевого обода 44, 45, 46 между собой по всей окружности конусообразной емкости 39, а нижний конец кольцевой обод 46 с круглыми отверстиями направляет воздушный поток непосредственно в сторону наклонного днища 47 емкости 39 с уклоном в сторону выгрузного патрубка 49 (происходит при этом выгрузка проппанта с использованием давления пневмопотока в патрубке 49. При этом диаметры замкнутых кольцевых ободьев 44, 45, 46 выполняют в виде отдельных закрепленных колец друг от друга, описывающих форму конусообразной емкости 39 в сторону ее наклонного днища 47. При этом кольцевые ободья 44, 45 обеспечивают (создают) холодный воздушный поток, проникающий в толщу очищенных гранул проппанта, затем охлаждают гранулы, т.е. пронизывают его межгранулами пространство, одновременно охлаждая и разрушая их от слежавшейся массы, те самым меняют его положение во взвешенное состояние, они скатываются массой вниз уже материалом рассыпчатым (не слипающиеся между собой в плотные куски) и, соответственно, регулированием заслонки 41, перекрывающей выгрузной патрубок 40.

Скрепление кольцевых ободьев 44, 45, 46 и подачу холодного сжатого воздуха от малого импеллера 42 с соплом 43 осуществляют с помощью жестких вертикальных пустотелых патрубков 48, 49, верхний кольцевой обод 45 соединяют с трубой 50 воздуховода, связанного через сопло 43 с малым импеллером 42.

Следует отметить, что конструкция импеллера 42 в своем составе имеет сопло 43, что согласуется в работе для его подключения к трубе 50 воздуховода. Регулируя обороты импеллера 42, регулируют также давление подачи холодного атмосферного воздуха в трубе 50 воздуховода или регулятором (не показано), соответственно, при этом можно уменьшить мощность применения импеллера 42. При этом возможен вариант выполнения импеллера 42, который может быть отрегулирован через программный блок 51 автоматического управления, при этом последний имеет задатчики продолжительности периодического управления золотниками для подачи или отключения воздуха (не показано для упрощения).

Блок управления 51 электронно-коммутирующий схемой (не показан) предназначен для управления всем устройством в способе очистки отработанных проппантов от нефти и включает в себя также электронные ключевые элементы: электронно-магнитное реле времени, блок сравнения, стабилизатор напряжения и блок переключателя (не показаны). Таким образом, нефть с подогревом водяным паром при плавлении льда, требует значительно меньше теплоты, чем на подогрев всей массы талой воды. При этом улучшение условий теплообмена путем повышения температурного напора в емкости для загрузки замороженного проппанта в виде льда уменьшит расход топлива, а отходящие газы при освобождении гранул проппанта выводятся и подаются в газгольдем, тепловая энергия которого преобразуется при сжигании в электрическую энергию. Кроме того, в загрязненных нефтью проппантов при обработке снижается содержание нефти до минимума процентов, сохраняет форму и первичные размеры гранул проппантов. Это позволяет, после охлаждения в конусообразной емкости использовать очищенные от нефти проппанты для повторного применения в технологии гидравлического разрыва пластов. Кроме того, при обработке не используются химические реагенты, а используется нагрев воды с образованием водяного горячего пара с дымовыми газами из теплоносителя при полном сгорании топлива, последние также влияют на процесс регенерации нефтезагрязненного проппанта положительно.

Способ осуществляется следующим образом.

После гидравлического разрыва пласта (ГРП) использованный нефтезагрязненный проппант загружают в резервуар и заливают воду с поддержанием соотношения отработанных проппантов к воде 1: 4,0, что обеспечивает более интенсивное принудительное перемешивание проппанта в воде, затем его замораживают (в теплое время года помещение резервуара может быть оснащено холодильной установкой, что в современных условиях не вызывает трудности), превращая в лед. После этого, подлежащий плавлению замерзший с нефтепродуктами проппант в виде кусков измельчается и загружается в закрытую емкость 4 с перфорированными решетками 15, 16. Продукты сгорания в погружную горелку 2 поступают из устройства, которое в качестве сгорания и смешения используют теплоноситель 21 создающего горячее газифицированное топливо при большом количестве воздуха от малого импеллера 29, топливо быстро сгорает, образуя факел, вызывая при этом высокую теплонаправленность топочного устройства, ограниченного экраном 32 в виде тарелки. Пламя ядра факела концентрируется перед дополнительным экраном 32, выполненным в виде тарелки к ее центру, благодаря направленному движению с помощью расположенного отражателя (в виде отдельно закрепленного пояска) и выполненного в продолжении в виде пустотелого усеченного конуса 33, при этом топливо выгорает до полного сгорания и пламя гаснет.

Сгоревшее топливо с образованием необходимого количества горячих газов и дымовых газов, смесь воздуха с горевшими продуктами горения с большой скоростью продвигается в ее корпусе, поступает через выходное отверстие усеченного конуса 33 в выходной патрубок 22, связанный с верхним концом вертикальной погружной горелкой 2, при этом нижний конец ее погружен в воду в резервуар 1. Из погружной горелки 2 по каналу 3 под перфорированную решетку 15 емкости 4, загруженной замерзшими гранулами проппанта в виде измельченного льда. Лед плавиться, гранулы проппанта освобождаются и промываются, и задерживаются в емкости 4 в горячем состоянии, далее идет их пропаривание водяными парами в горячем состоянии, а полученная смесь нефтепродуктов и воды по сливной трубке 6 сливается в приемную секцию резервуара-отстойника 5, отделенную перегородкой 9. Отсепарированные в нем по плотности нефтепродукты насосом 11 по трубопроводу 10 подают через расположенный в резервуаре 1 теплообменник 12 с нагретой водой, далее в погружную горелку 2 нефтепродукты поступают для сжигания, соединяясь со смесью горячих газов и дымовых газов от теплоносителя 21. Таким образом, вся смесь закольцована, и также используется необходимый для сжигания воздух, поступивший от малого импеллера 29.

В процессе освобождения гранул проппанта от нефти с водой в закрытой емкости 4, образуется парообразование вредных отходящих газов - химреагенты, которые поступают и накапливаются в газгольдер 7, где он сжигается и тепловая энергия преобразуется в электрическую энергию и позволяет обойтись без громоздких и сложных устройств утилизации отходящих вредных газовых примесей, при этом гранулы нагреваются, и происходит их сушка.

Термический метод нейтрализации таких гранул проппанта может считаться наиболее эффективным и практически доступным при снижении загрязнения проппанта нефтью и использования его для полного применения в технологии гидравлического разрыва пластов.

Избыток воды из резервуара-отстойника 5 после контроля в ней количества нефти спускают в водоем (не показан) через патрубок 20 с краном для слива. Сброс талой воды из резервуара-отстойника 5 в водоем способствует ее освобождению от таяния льда в зоне действия установки. В схеме предусмотрен вариант выполнения линии 18 подачи нефтяной фракции в форсунки топок котлов для сжигания или складирования в цистерны.

При заполнении через патрубок 36 с регулирующей заслонкой 37 конусообразной загрузочной емкости 39 горячий очищенный проппант охлаждают под действием воздушного холодного потока создаваемого импеллером 42 с соплом 43 через трубу 50, гранулы проппанта приводятся в пневдодвижемом состоянии, остывают, скатываются в сторону наклонного днища 47 емкости 39. Это происходит за счет того, что после заполнения емкости 39 включают импеллер 42 с соплом 43, связанного с трубой 50 воздуховода, сжатый воздух которого поступает в верхний кольцевой обод 44, далее распределяется через вертикальные пустотелые патрубки 48, 49 в кольцевые ободья 45, 46. Далее поток воздуха под давлением выходит через круглые отверстия кольцевых ободьев 44, 45 в сторону гранул проппанта, соответственно, по окружности конусообразной емкости 39, а из нижнего кольцевого обода 46 в сторону наклонного днища 47 с уклоном в сторону выгрузного патрубка 40 с заслонкой 41, таким образом, при охлаждении гранул проппанта поток сжатого холодного воздуха пронизывает его массу.

При выполнении стенок металлической поверхностью конусообразной емкости 39 (имеет скатные поверхности) с пустотелыми замкнутыми кольцевыми ободьями 44, 45, 46, соединенных с вертикальными патрубками 48, 49. Улучшаются условия выхода очищенного и охлажденного проппанта, так как поступление его находится в псевдодвиженном состоянии (находятся в движении). Это позволяет значительно улучшить управление заслонкой 41 - открывать или закрывать выгрузной патрубок 40, и что не позволяет скапливаться при его выгрузке потребителю. Такая конструкция конусообразной емкости имеет повышенную эксплуатационную надежность, исключает возможность, или, в крайнем случае, снижает вероятность контактирования гранул проппанта со стенками конусообразной емкости, далее гранулы остывшие направляются через выгрузной патрубок потребителю, а значит, форма и размеры проппантов, очищенных и остывших не меняются для повторного применения в технологии гидравлического разрыва пластов, т.е. используется как расклинивающий заполнитель при ГРП, а также в строительной индустрии, производстве стройматериалов и в качестве дорожного покрытия, но стоит, исходит из того, что стоимость в этом случае проппанта достаточно дорог продукт в несколько тысяч долларов за тонну.

Использование изобретения улучшает условия теплообмена путем повышения температурного напора в емкости для загрузки замороженного нефтезагрязненного проппанта (в виде льда) и уменьшит расход топлива. В целом дает значительный экономический эффект, предотвращается загрязнение окружающей среды, и зависит от применяемого топлива. Однако, не маловажен и социально-экономический эффект для предприятия; уменьшение платы за размещение загрязненного проппанта нефтью, получение прибыли от реализации его в отрасли нефтедобывающей промышленности в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ ПОД ЛЕДЯНЫМ ПОКРОВОМ | 2019 |

|

RU2710999C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| КОВШОВЫЙ ЭЛЕВАТОР | 2017 |

|

RU2664610C1 |

| СПОСОБ СУШКИ ЗЕРНА В БУНКЕРАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ ПНЕВМОПОТОКОМ | 2018 |

|

RU2679698C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО ОЧИЩЕННОГО ПРОППАНТА В УСЛОВИЯХ КРАЙНЕГО СЕВЕРА | 2019 |

|

RU2732913C1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ АКВАТОРИИ В НЕЗАМЕРЗАЮЩЕМ СОСТОЯНИИ | 2019 |

|

RU2706491C1 |

| УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА ОБЕСПЕЧЕНИЯ ОРНИТОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ ДВИЖЕНИЯ СКОРОСТНОГО СУДНА НА СЖАТОМ ПНЕВМОПОТОКЕ | 2022 |

|

RU2819424C2 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ ДЛЯ ЗЕРНОСУШИЛКИ | 2016 |

|

RU2633744C1 |

| КОЛОДЕЦ ДЛЯ ПОЛУЧЕНИЯ ВОДЫ ИЗ АТМОСФЕРНОГО ВОЗДУХА | 2018 |

|

RU2675473C1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

Изобретение относится к области нефтедобывающей промышленности и может быть применено при регенерации нефтезагрязненного проппанта после гидравлического разрыва пласта для последующего его использования в качестве расклинивающего агента. Технический результат - повышение эффективности обработки, обеспечивающей возможность использования очищенного проппанта для гидравлическогог разрыва пласта. Способ включает подготовку пульпы смешением загрязненных нефтью проппантов с водной средой. Указанные проппанты смешивают с водой в соотношении 1:4,0, соответственно, замораживают и доводят до образования льда. Замороженный проппант в виде льда измельчают и загружают в емкость с перфорированным днищем, которую размещают над резервуаром-отстойником. Предусмотрено таяние льда и отмывка проппанта горячей водой с пропариванием. Нагрев воды осуществляют погружной горелкой в резервуаре, который соединен с емкостью и со сборником загрязненной воды. Резервуар разделен на две части переливной перегородкой с образованием резервуара-отстойника и второй части, подключенной к теплообменнику. Емкость, загруженную замороженным проппантом в виде льда, сверху снабжают трубопроводом подачи вредных летучих реагентов в газгольдер после таяния льда. После полного очищения прогретого проппанта от нефтепродуктов до прогретой заданной температуры и сушки до заданной температуры горячие гранулы проппанта выгружают в металлическую конусообразную емкость. Внутри конусообразной емкости размещают пакет замкнутых пустотелых кольцевых ободьев с круглыми отверстиями в сторону гранул проппанта. Конусообразная емкость имеет наклонное днище в сторону выгрузного патрубка, перекрытого заслонкой. Источник теплоносителя включает подачу газа и свечу зажигания. Камера сгорания в поперечном сечении имеет отражатель в зоне максимального расширения воспламенения газовой смеси в виде обечайки пустотелого усеченного конуса и соединенного с внутренней стенкой камеры сгорания. Камеру сгорания снабжают экраном в виде тарелки, установленной соосно выходному отверстию конуса. Предусмотрен узел регулирования горячего теплового потока и дымовых газов, поступающих внутрь вертикальной погружной горелки в резервуар для накапливания горячего водяного и газового смешанных продуктов. Предусмотрена связь блока управления с узлом подачи холодного сжатого потока в пустотелые ободья, закрепленные в конусообразной емкости для охлаждения проппанта. 5 з.п. ф-лы, 2 ил.

1. Способ очистки отработанных проппантов от нефти, включающий подготовку пульпы смешением загрязненных нефтью проппантов с водной средой и обработку полученной пульпы, отличающийся тем, что указанные проппанты смешивают с водой в соотношении 1: 4,0, замораживают до покрытия льдом, затем измельчают до величины не меньшей гранул проппанта, загружают в емкость с перфорированным днищем и размещают ее над резервуаром-отстойником, узел выгрузки снабжают дополнительным патрубком с регулируемой заслонкой с возможностью управления ею с помощью тяги с поворотной ручкой, выполненной снаружи патрубка, с горизонтальной рейкой в виде зубчатых выступов, при этом дополнительный патрубок соединяют с конусообразной емкостью, которая по своему круговому периметру имеет пакет в виде последовательно закрепленных внутри пустотелых кольцевых ободьев с отверстиями, которые направлены в сторону загруженных прогретых гранул проппанта в конусообразную емкость с последующим остыванием, отверждением и фракционированием, и использование полученного очищенного проппанта при гидравлическом разрыве пласта, при этом кольцевые ободья с отверстиями имеют возможность подачи сжатого холодного воздушного потока по всей окружности конусообразной емкости, причем диаметры замкнутых пустотелых кольцевых ободьев выполняют в виде отдельных закрепленных друг от друга колец, описывающих по высоте форму конусообразной емкости и уменьшающихся в сторону сужения конуса емкости к ее днищу, причем холодным сжатым воздухом пронизывают толщу полученного горячего очищенного проппанта, начиная сверху емкости к ее днищу, создают центробежную силу в гранулах проппанта, пронизывают пространство меж гранулами, а воздушный поток нижнего кольцевого обода подают касательно поверхности стенки емкости в сторону наклонного днища к выгрузному патрубку, при этом каждый кольцевой обод соединяют между собой посредством пустотелых трубок, а верхнюю из них вертикальную пустотелую трубку воздуховода связывают через сопло импеллера подачи холодного сжатого воздуха, кроме того, резервуар-отстойник соединяют посредством канала с резервуаром, в котором располагают погружную горелку, соединенную с источником теплоносителя, выполненного в виде теплогенератора прямого действия, который включает в себя топливный эжектор, подсоединенный своим входом к распределительному узлу с подключением к нему импеллера, холодный сжатый воздух которого подают в распределительный узел, и источник газа, имеющий свечу зажигания, при этом камеру сгорания источника теплоносителя снабжают дополнительно экраном в виде тарелки, установленной в пространстве соосно выходному уменьшающемуся отверстию усеченного конуса, диаметр которого равен или больше, чем диаметр конуса, причем свободное пространство под тарелкой сообщают с выходным патрубком подвода пламени, конец которого соединяют креплением с погружной вертикальной горелкой в конусообразный резервуар, и соединяют с резервуаром-отстойником, вход которого располагают в нижней части резервуара-отстойника.

2. Способ по п. 1, отличающийся тем, что резервуар-отстойник разделяют переливной стенкой с перегородкой на две части и верхнее отверстие соединяют с помощью трубопровода с насосом и подключают дополнительный теплообменник, расположенный в резервуаре с горелкой.

3. Способ по п. 1, отличающийся тем, что среднюю вторую часть резервуара отстойника связывают с резервуаром подпиточным трубопроводом с клапаном.

4. Способ по п. 1, отличающийся тем, что в нижней части дна второй части резервуара-отстойника имеется патрубок для слива воды.

5. Способ по п. 1, отличающийся тем, что теплообменник подключают линией, связывающей с емкостями складирования собранных нефтепродуктов в цистерны или подачи нефтяной фракции в форсунки топки для сжигания.

6. Способ по п. 1, отличающийся тем, что выделяющиеся газы при промыве и пропаривании гранул проппанта, таянии льда загружают в емкость, которую соединяют с газгольдером, газ которого при сжигании предназначают для преобразования тепловой энергии в электрическую энергию.

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМОВ | 1999 |

|

RU2154515C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ ПРОППАНТОВ ОТ НЕФТИ | 2014 |

|

RU2571786C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕЗАГРЯЗНЕННОГО ПРОППАНТА | 2007 |

|

RU2344006C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕЗАГРЯЗНЕННОГО ПРОППАНТА | 2007 |

|

RU2353642C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТЯНОГО ШЛАМА К ПЕРЕРАБОТКЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2261894C1 |

| US 4383927 A, 17.05.1983. | |||

Авторы

Даты

2020-05-12—Публикация

2019-10-15—Подача