Изобретение относится к сельскому машиностроению, в частности к хранению и сушки зерна вентилируемым на пневмопотоке.

Известен способ интенсификации сушки зерна активным вентилированием с использованием электромагнитного поля СВЧ, заключающийся в том, что перед загрузкой в бункер активного вентилирования зерно подвергают воздействию СВЧ поля, что способствует перемещению влаги из центра к поверхности материала, обработанное СВЧ полем зерно загружают в бункер и вентилируют заданное время, затем дозировано, порциями выпускают из бункера, контролируют его влажность. Материал, достигший заданной влажности, направляют на технологическую линию дальнейшей обработки, а влажное зерно подвергают воздействию СВЧ поля и направляют обратно в бункер на досушку. Процесс повторяется циклически (Будников Д.А. Интенсификация сушки зерна активным вентилированием электромагнитного поля СВЧ /Автореферат ФГОУ ВПО АЧГАА, 2007, с. 1-16).

К недостаткам аналога относятся: сохранение неравномерности сушки материала по слою; не используемый резерв по повышению производительности процесса и снижению его энергоемкости. Эти недостатки возникают из-за того, что истечение зерна из бункера осуществляется неравномерно. Первым из бункера истекает зерно, расположенное ближе к центральному воздуховоду. Оно в большей степени подсушено, чем расположенное к внешней стенке бункера, поэтому обладает большей текучестью.

Известен бункер активного вентилирование, содержащий внутренний и наружный перфорированные цилиндры, воздуховод, вентилятор, воздушный клапан (Авторское свидетельство SU №1757521, A01F 25/14, 25/08, В65С 3/04 от 30.08.1992).

Недостатком данного устройства является то, что оно имеет низкое качество досушивания зернового материала. Это вызвано неравномерностью происходящего в нем процесса сушки зерна. Неравномерность просушивания материала наблюдается между слоем, расположенным вокруг внутреннего цилиндра, так как обдув периферийной массы происходит уже влажным воздухом, снявшим влагу зерна, расположенного ближе к воздуховоду.

Известна установка микроволновая для сушки сыпучих материалов (Патент RU №2201566, F26B 3/347 от 27.03.2003), содержащая вертикальную сушильную камеру, снабженную загрузочным и расположенным в ее нижней части разгрузочным устройствами с бункерами, подключенные к камере СВЧ-генератор с устройством связи и нагнетательный вентилятор. Дополнительно в состав сушильной камеры введены полости поддува и отсоса, кожух над одним выходом, циклон, разветвитель воздуха с одним входом и двумя выходами. Сушильная камера имеет прямоугольную форму и сужающуюся часть с перфорированными стенками с разгрузочным устройством в виде шнека с приводом, заключенную в кожух, образующий камеру поддува. Загрузочное устройство выполнено в виде труб с клапанами, опущенными внутрь сушильной камеры на 0,1-0,15 высоты камеры, и образующими полость отсоса над материалом. СВЧ-генератор выполнен из множества (более двух) маломощных магнетронов с индивидуальными источниками питания и устройством связи, расположенным под кожухом равномерно на боковой поверхности сушильной камеры, при этом выходной патрубок кожуха на СВЧ-генератором соединен с входом вентилятора, выход которого соединен с входом разветвителя воздуха, один выход которого соединен с камерой поддува; а второй - с первым входом инжектора, второй вход которого соединен с воздушной полостью над материалом, а выход инжектора соединен с входом циклона. Эта установка, за счет того, что в качестве теплоносителя используется воздух, отводящий тепло от магнетронов СВЧ-генератора, имеет более высокий коэффициент полезного действия.

Недостатки - сложность конструкции и неравномерность нагрева зерна от периферии к центру, что приводит к неравномерности сушки.

В качестве прототипа выбран бункер активного вентилирования, содержащий внутренний и наружный перфорированные цилиндры, конусообразный направитель, воздуховод, вентилятор, воздушный клапан в виде установленных друг над другом поршней, соединенных юбкой из эластичного материала (Патент RU №2257520, A01F 25/14 от 27.05.2005).

Недостатком данной конструкции является то, что в ней сложно отрегулировать качество сушки при переходе с одной культуры на другую, особенно это касается просушивания верхнего слоя, а в целом это приводит к неравномерности сушки и отсутствие нагрева зерна. Кроме того, не достаточно промышленно удобен для использования регулирования объема нагрева зернового материала в современных условиях и развития компьютерной техники, в частности, в сельском хозяйстве. Другим недостатком является то, что известный прототип не решает задачи, как подачи подогретого воздуха от теплоносителя с принудительным вентилированием пневмопотоком высокого давления в виде импеллера. А значит, отсутствует регулирование температурного режима подогретого воздуха для сушки зернового материала, в частности для фермерских хозяйств.

Технической задачей предлагаемого изобретения является повышение качества вентилируемой всей зерновой массы путем интенсификации воздухообмена, снижение затрат на процесс активного прогрева и вентилирования зернового материала в бункере, увеличение производительности.

Поставленная задача решается тем, что в способе сушки зерна в бункерах активного вентилирования пневмопотоком, заключающийся в том, что зернистый материал загружают в бункер с внутренним перфорированным цилиндром, и вентилируют заданное время, затем дозировано, порциями выпускают из бункера, контролируют его влажность, зернистый материал, достигший заданной влажности, направляют на технологическую линию дальнейшей обработки, согласно изобретения активное вентилирование осуществляют восходящим потоком горячего сушильного агента от теплоносителя, который своим входом подсоединен к распределительному узлу с подключением к нему малого импеллера, холодный сжатый воздух которого подается в распределительный узел и газ, имеющего свечу зажигания, при этом камеру сгорания снабжают дополнительно экраном, в виде тарелки установленной в пространстве соосно выходному уменьшающемуся отверстию усеченного конуса, диаметр которой равен или больше, чем диаметр конуса, причем свободное пространство под тарелкой сообщают посредством выходного патрубка подвода нагретого воздуха конец, которого снабжают перфорированным экраном в сторону крепления с герметичным корпусом бункера, при этом выходной патрубок снабжают дополнительно устройством для регулирования нагретого воздуха, в сторону поступления в герметичный корпус бункера, виде регулируемой заслонки с возможностью управлению ею с помощью тяги с поворотной ручкой выполненной снаружи выходного патрубка с горизонтальной рейкой в виде зубчатых выступов, при этом внутренний перфорированный цилиндр сообщают с подачей холодного сжатого воздуха высокого давления от нагнетательного устройства в виде большего импеллера, холодный сжатый воздух, из сопла которого подается во внутренний перфорированный цилиндр несколько выше расположения входного конца выходного патрубка, связанного через отверстие с герметичным корпусом бункера, при этом снаружи бункер снабжают персональным компьютером, служащий для расчета прогнозируемого контроля газовой смеси нагрева зернового материала и частоты включением теплоносителя и подачей холодного сжатого воздуха от большего импеллера, причем разгрузочный циклон составляет единый канал отсоса смеси теплого воздуха и холодного сжатого воздуха.

Кроме того, узлы теплоносителя, коммутируемые смесительным патрубком, который связан с камерой сгорания, сообщаются с ним через обратные клапаны.

Кроме того, полость бункера снабжают датчиком измерителя температуры и влажности, и соединяют через связь с персональным компьютером при изменении температуры зерна от концентрации тепла в зависимости от выделения влажности через связи с подачей горячего агента и холодного сжатого воздуха в этот бункер.

Кроме того, верхнюю часть закрытого бункера соединяют с разгрузочным циклоном через отводящий патрубок с перфорированным экраном для отвода паров воды и уходящих газов.

Предлагаемый способ сушки зерна позволяет использовать подачу теплоносителем горячего воздуха, конструктивные признаки которого включают, как выполнение отражателя в виде усеченного конуса, соединенного с внутренней стенкой камеры сгорания, а второй конец свободен и размещают под углом к стенке камеры сгорания в сторону движения горения газовой смеси, играет положительную роль в том, что это позволяет защитить боковые стенки камеры сгорания от прожигания высоким пламенем, есть возможность направить пламя горелки по длине камеры сгорания и обеспечить наименьшее сопротивление в теплоносителе по всему поперечному сечению, в котором засасывается атмосферный воздух, смешивается, далее подается в корпус бункера с зерновым материалом, где нагретый горячий воздух пронизывает влажное зерно и смешивается с источником холодного сжатого воздуха, поступающим во внутренний перфорированный цилиндр. Таким образом, происходит дополнительная тяга в виде отсоса нагретого горячего воздуха и, при этом смешение с источником холодного сжатого воздуха вверх, в сторону отводящего патрубка, сообщающегося с циклоном для отвода влажного воздуха в виде паров и газа в атмосферу.

Следует отметить, что пламя из теплоносителя сгорания газовой смеси, не сразу поступает в выходной патрубок горячего воздуха из-за устройства размещенного навстречу дополнительно экрана внутри в виде тарелки, установленной в пространстве соосно пустотелому усеченному конусу, образованного отражателем внутри камеры. Кроме того, свободное пространство под тарелкой, сообщенное через отверстие с выходным патрубком, соединенным с корпусом бункера, в котором засасывается дополнительно источник холодного сжатого воздуха во внутренний перфорированный цилиндр и поступает вверх, сжатый воздух который поступает от большего импеллера. При этом отверстие выходного створа канала в виде выходного патрубка, снабжают перфорированным экраном в сторону камеру сушки зернового материала и также снабжает заслонкой, что обеспечивает подачу теплоносителем горячего воздуха под разными горизонтальными углами, регулируя необходимое количество горячего воздуха, а излишки могут, выходит наружу, например, через предохранительный клапан. При этом заслонка позволяет полностью перекрывать подачу нагретого горячего воздуха, занимая вертикальное положение, а значит, нет необходимости увеличивать мощность малого импеллера для подачи атмосферного воздуха в камеру сгорания теплоносителя. Само устройство для сушки зернового материала, рассчитанного по мощности работы топочного блока при дополнительном контроле термодинамических процессов (датчик движения воздухопотока), что позволяет исключить работу горелки при нарушении правил безопасности.

Блок управления исполнительными механизмами обеспечивается автоматическими приборами в виде блок-схем, которые не приводятся, так как они не относятся к существу заявляемого предложения.

Следует также отметить, что персональный компьютер принимает по линиям связи все управление работой теплоносителя нагретого горячего воздуха, источника холодного сжатого воздуха большего импеллера, что связано с фиксированием датчика влажности и температуры зерна, размещенного внутри корпуса бункера с зерновым материалом. А, значит, персональный компьютер является составной частью комплекса сушки зерна, т.е. он имеет алгоритм частоты включения устройств в зависимости от газовой смеси и прогнозируемого процессом выходом, когда влажность зерна стала 13-14%, зерно можно выпускать из бункера после активного вентилирования пневмопотоком транспортером, а смесь сброса паров воды и уходящих газов происходит в атмосферу при наличии циклона над верхней частью бункера. Такая возможность не обеспечивается ни одним известным техническим решением.

Работа такого способа конструкции устройства подачи теплоносителя с автоматическим блоком управления и при высоком давлении холодного сжатого воздуха и тяги во внутреннем перфорированном цилиндре корпуса бункера, связанного с источником, например со вторым большим нагнетательным импеллером, далее в верхней части устройства с подсоединенным дополнительным разгрузочным циклоном, с линиями связи с персональным компьютером, позволяет управлять всей системой работы конструкции. Следует отметить, что все элементы конструкции просты и надежны в эксплуатации, и работают в автоматическом режиме.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что в заявленной совокупности признаков часть существенных признаков является новой, следовательно, заявленное решение отличается от прототипа и соответствует критерию «существенные отличия».

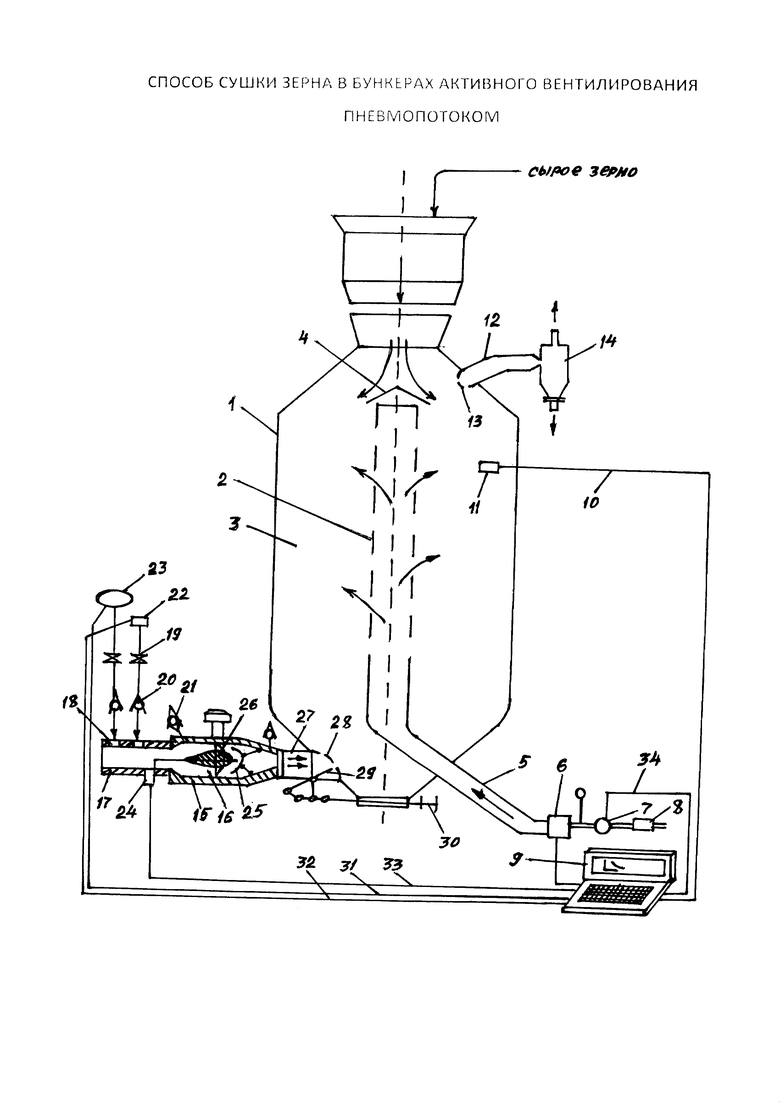

Изобретение поясняется чертежом. Приведена схема, поясняющая способ сушки зерна в бункерах активного вентилирования пневмопотоком.

Сушка зерна горячим воздухом с подачей в бункер с исходной влажностью более чем 14% (например, 17-29%), исходя из загруженности технологической линии послеуборочной обработки зерна установлено, что зерно должно быть, просушено с максимальной производительностью установки, поэтому его температура нагрева горячим воздухом в активной зоне может быть доведена до 100°С при активном вентилировании и использовании при этом холодного сжатого атмосферного воздуха от источника сжатого воздуха, обеспечивающего большую тягу вверх в сторону дополнительного разгрузочного циклона над бункером, чтобы загруженный материал с повышенной начальной влажностью продувался горячим воздухом, высушивая его до конечной влажности 13-14%, и получить зерно высоких посевных и потребительских качеств. В результате испарения из сыпучего материала, влага нагревается горячим воздухом.

Высушить зерно до кондиции влажности 13-14% атмосферным воздухом не всегда представляется возможным.

Для осуществления способа сушки зерна в бункерах активного вентилирования пневмопотоком, предварительно очищенное влажное зерно загружают в загрузочный бункер 1, который включает внутренний перфорированный цилиндр 2. Между стенками корпуса цилиндра 1 (кожуха) и перфорированного цилиндра 2 располагают сушильную камеру 3. Над внутренним перфорированным цилиндром 2 устанавливают конусный направитель 4, и внутренний перфорированный цилиндр 2 соединяют патрубком 5 с электромагнитным клапаном, расположенным в воздушном золотнике 6, источник холодного сжатого воздуха, например большой импеллер 7 с двигателем (не показан) с реле времени 8, включается, и производят подачу атмосферного воздуха под большим давлением вверх. Персональный компьютер 9 по линии связи 10 соединяют с датчиком измерителя 11 температуры и влажности зерна, расположенного в сушильной камере 3, который служит контролем алгоритма сравнения с персональным компьютером 9, последний связан с установкой устройств, которые перечислены ниже по тексту описания.

Выходной патрубок 12 с перфорированным экраном 13 в верхней части бункера 1 соединяет сушильную камеру 3 с циклоном 14, в котором происходит закручивание испаряемой влаги с воздухом и газа, т.е. создана отводящая паровоздушная смесь. Таким образом, происходит дополнительный отсос холодного и теплого воздуха и отведение паровоздушной смеси (дополнительное также ее разделение на воду и газ) в циклоне 14.

Следует отметить, что конструкция импеллера 7 большего размера имеет в своем составе сопло (не показано для упрощения), что согласуется в работе его с подключением к патрубку 5 с электромагнитным клапаном, расположенном в золотнике 6 и реле времени 8 включения. Возможна установка регулятора расхода холодного сжатого воздуха, получаемого от большего импеллера 7, соответственно, при этом можно уменьшить мощность применяемого большего импеллера 7.

Для высушивания зернового материала с повышенной влажностью больше 14% применяют устройство в виде теплоносителя 15 прямого действия, камера сгорания 16, которая выполняют в виде топочного корпуса и имеет на входе распределительный узел в виде смесительного патрубка 17 с входными каналами связи, отверстия 18 которых соединяют с каналами связи с дистанционно управляемыми запорными кранами 19, обратными клапанами 20, предохранительным клапаном 21, подачей газа 22, малого импеллера 23 для нагнетания атмосферного воздуха с включением свечи зажигания 24.

Экран 25 в виде тарелки закрепляют в пространстве камеры сгорания 15 (по центру) выходному отверстию усеченного конуса 26 (отражателя), направляющего пламя на экран 25, и со стороны касания пламени также покрывают поверхность пластиной из полированного жаропрочного антикоррозионного материала. При этом диаметр экрана 25 равен или больше диаметра выходного отверстия усеченного конуса, выполненного отражателем 26. Для подачи горячего воздуха теплоносителем 15 выводят через выходной патрубок 27, на конце которого устанавливают перфорированный экран 28 и регулируемую заслонку 29 с возможностью управления ею с помощью тяги 30, выполненной с наружной стороны патрубка 27 с горизонтальной рейкой в виде зубчатых выступов (не показано), далее горячий агент (воздух) поступает в сушильную камеру 3, заполняемую зерновым материалом.

Камера сгорания 15 на входе имеет распределительный узел в виде смесительного патрубка 17 с входными каналами, отверстия 18 которых присоединяют к нагнетательному устройству в виде малого импеллера 23, холодный сжатый воздух которого подается в распределительный узел.

Управление исполнительными механизмами малого импеллера 23 и газа 22 обеспечивается автоматически приборами блок-схемами, которые не приводятся, так как не относятся к существу заявляемого предложения, однако управление ими проходит через линии связи 31, 32, 33, с подключением к персональному компьютеру 9, а большой импеллер 7 с последним подключают через линию связи 34.

По сигналу с компьютера 9 по линии связи 10 электромагнитный клапан открывает воздушный золотник 6, большой импеллер 7 включается и производит подачу холодного сжатого воздуха высокого давления через патрубок 5 во внутренний перфорированный цилиндр 2, и производит отсасывание смеси газовой среды. Одновременно включают в работу устройство теплоносителя 15, нагретая горячая энергия воздуха продувает снизу вверх влажное зерно, приводит в движение молекулы воды в зерне, вследствие чего зерно нагревается, влага также нагревается горячим воздухом и уносится вверх, и над поверхностью зерна образуется паровоздушная смесь, которая отсасывается высоким прохождением холодного сжатого воздуха связанным внутренним перфорированным цилиндром, т.е. одновременно заполняемого источником сжатого скоростного холодного воздуха, нагнетаемого, например, большим импеллером 7 через внутренний перфорированный цилиндр, т.е. отводится через выходной патрубок 12 с перфорированным экраном 13 в циклон 14.

Испаряемая из зернового материала влага нагревается горячим воздухом, поступающим из теплоносителя 15 через выходной патрубок 27 с перфорированным экраном 28, и вместе с холодным сжатым воздухом высокого давления от большего импеллера 7 отсасывается через выходной патрубок 12 с перфорированным экраном 13 из сушильной камеры 3, далее происходит закручивание этой смеси - испаряемой влаги и газа в циклоне 14, т.е. одновременно разделяется в дополнительном циклоне 14 на воду и газ, выполняя также дополнительно функцию тяги разряжения в сторону от сушильной камеры 3. Следует отметить, что часть связанного с этим технологическим процессом движение холодного воздуха, проходящего через стенки перфорированного цилиндра 2, и нагнетаемого большим импеллером 7 выполняет также функцию разряжения в сушильной камере 3 в виде отсоса испаряемой влаги от нагрева зерна, т.е. используется холодный агент (воздух) для нагретого горячего воздуха и нагрева им влажного зерна.

При выгрузке зернового материала в полном объеме (или частично) из бункера, производят поворот заслонки 29 с помощью тяги 30 (перекрывается сечение выходного патрубка 27 с перфорированным экраном 28 в период запуска или остановки, что обеспечивает возможность работы теплоносителя 15 с целью уменьшения пускового момента работы малого импеллера 23 и производит запуск теплоносителя.

Способ осуществляется следующим образом.

В режиме сушки зерна, которое засыпается в бункер 1 до определенной степенью заполнения его, устройства подачи горячего воздуха теплоносителя и холодного сжатого воздуха от большего импеллера не работают.

В период сушки зерна с помощью открывания воздушного золотника 6 по линии связи 10 с компьютером управления 9 включается большой импеллер 7 через реле времени 8, которое связано в целом с управлением персональным компьютером 9 и посредством связей 30 и 31, соответственно, с работой малого импеллера 23 и газа 22. При этом при сушке зерна в сушильной камере 3 производят через определенное время нагрева зерна, контроль и поступления сигнала от датчика измерителя 11 температуры и влажности, в зависимости заданного значения времени нагрева материала, которая не может быть постоянной величиной и устанавливается в процессе сушки оператором, например, системой автоматики в каждом конкретном случае, о том, что сушка зерна достигла заданного значения 13-14% влажности, когда водяные пары унесены вверх внутри сушильной камеры 3 после окончания процесса сушки, после этого персональный компьютер 9 дает команду на отключение воздушного золотника 6, и он закрывается, соответственно останавливается и работа самого распределительного узла в виде смесительного патрубка 17 теплоносителя 15. При этом персональный компьютер 9 через связи 31, 32, 33 подает сигнал на отключение, соответственно, малого импеллера 23, газа 22 и большего импеллера 7. В случае необходимой досушки зернового материала, система всех схем - блоков вновь включается в работу, также с помощью персонального компьютера 9.

Полученные данные о ходе лабораторных исследований могут быть использоваться путем создания алгоритмов для конкретного значения времени для различных культур зерна, их исходных влажностей, которое получают экспериментальным путем. Полученные закономерности могут быть оформлены также в виде таблиц, номограмм и т.д., в зависимости как будет осуществляться управление процессом сушки.

Следует отметить, что дозирование топлива (газа) в смеси с воздухом в смесительном патрубке 17 теплоносителя 15 осуществляется по команде системы автоматического управления за счет регулирования продолжительности горения в камере сгорания 16. При этом эффект нагрева за счет пламени воспламенения в камере сгорания еще достаточно сильный при горении топлива, а благодаря наличию экрана 25, покрытого пластиной из полированного жаропрочного антикоррозионного материала, на внутренних стенках камеры сгорания 16 отсутствуют каверны (прогорание металла). Таким образом, по команде с персонального компьютера 9, когда завершается сушка зерна до заданной влажности 13-14% и процесс сгорания топлива (газа) прекращается, происходит остановка камеры сгорания и сброс остатков газовой смеси из камеры сгорания 16 через дымовую трубу при закрытии заслонки 29 с помощью тяги 30, перекрывающей сечение выходного патрубка 27. Преимущество также теплоносителя заключается в многообразие выбора режимов для сушки различных семян, зерна и т.п. материалов, учитывая и другие конструктивные устройства всего бункера активного вентилирования пневмопотоком.

В результате связанного перфорированного цилиндра через патрубок 5 с источником сжатого воздуха, например нагнетательного импеллера 7, воздух поступает в зону сушильной камеры 3, и под действием воздушного потока, материал приводится в псевдоожиженное состояние. Таким образом, улучшается полнота действия структуры воздушного горячего и холодного смешанных потоков и находится в псевдоожиженном состоянии. Незначительное уменьшение плотности материала не оказывает существенного влияние на заполняемость всего объема бункера, при этом все отверстия в корпусе бункера прикрыты сетчатыми экранами, т.е. снизу и сверху.

Таким образом, холодный сжатый воздух от большего импеллера компактно подается с высоким давлением во внутренний перфорированный цилиндр, а значит, он имеет свойство большой тяги вверх через сушильную камеру и отвода горячего воздуха, насыщенного влагой, извлеченной из материала в отводящий патрубок с дополнительным циклоном, разделение на выпуск воды и газа из него. После завершения сушки все элементы установки отключают, обезвоженный горячий материал под силой тяжести опускается вниз и подается транспортером в емкость, где полностью охлаждается (не показано для упрощения), т.е. обдувается атмосферным воздухом при перевозке на проветриваемые склады хранения.

Применение активного вентилирования пневмопотоком, сочетающего быстрый нагрев зернового материала и продувкой по высоте заполняемого бункера материалом с процессом интенсивного испарения влаги уносимой сильным потоком холодного сжатого воздуха, позволяет существенно сократить расход электроэнергии по сравнению с применением обычных вентиляторов отсоса воздуха и повысить скорость сушки при постепенном снижении градиента температуры горячего воздуха, подаваемого теплоносителем и его регулирование заслонкой.

Предлагаемый способ сушки зерна в бункерах активного вентилирования пневмопотоком имеет следующие преимущества: снижается неравномерность высыхания зерна по всей высоте; увеличивается производительность установки; осуществляется дезинфекция зерна, а иногда и улучшение свойств высушиваемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ ПРОППАНТОВ ОТ НЕФТИ | 2019 |

|

RU2720697C1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ АКВАТОРИИ В НЕЗАМЕРЗАЮЩЕМ СОСТОЯНИИ | 2019 |

|

RU2706491C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ | 2019 |

|

RU2723327C1 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ ДЛЯ ЗЕРНОСУШИЛКИ | 2016 |

|

RU2633744C1 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ | 2016 |

|

RU2633737C1 |

| КОВШОВЫЙ ЭЛЕВАТОР | 2017 |

|

RU2664610C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ | 2019 |

|

RU2703789C1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для сушки зерна. Способ включает активное вентилирование зерна, загруженного в бункер, потоком горячего воздуха и сушку зерна снизу вверх путем применения теплоносителя, имеющего камеру сгорания. При этом одновременно подают холодный воздух от источника сжатого воздуха в виде большего импеллера во внутренний перфорированный цилиндр. Контролируют температуру и влажность зерна с помощью датчика, связанного с персональным компьютером. Устанавливают зависимость сушки зерна от его влажности и определяют оптимальную по времени частоту нагрева и сушки зерна в бункере с отсосом газовой смеси в циклон. Зернистый материал, достигший заданной влажности, направляют на технологическую линию дальнейшей обработки. Изобретение обеспечивает снижение неравномерности высыхания зерна и повышение скорости сушки. 3 з.п. ф-лы, 1 ил.

1. Способ сушки зерна в бункерах активного вентилирования пневмопотоком, заключающийся в том, что зернистый материал загружают в бункер с внутренним перфорированным цилиндром, вентилируют заданное время, затем дозировано, порциями выпускают из бункера, контролируют его влажность, зернистый материал, достигший заданной влажности, направляют на технологическую линию дальнейшей обработки, отличающийся тем, что активное вентилирование осуществляют восходящим потоком горячего сушильного агента от теплоносителя, который своим входом подсоединяют к распределительному узлу, имеющему свечу зажигания, с подключением к нему малого импеллера, холодный сжатый воздух и газ подают в распределительный узел, при этом камеру сгорания снабжают дополнительно экраном в виде тарелки, установленной в пространстве соосно выходному уменьшающемуся отверстию усеченного конуса, диаметр которой равен или больше, чем диаметр конуса, причем свободное пространство под тарелкой сообщают с выходным патрубком подвода нагретого воздуха, конец которого снабжают перфорированным экраном со стороны крепления с герметичным корпусом бункера, при этом выходной патрубок снабжают дополнительно устройством для регулирования нагретого воздуха в сторону поступления в герметичный корпус бункера в виде регулируемой заслонки, с возможностью управлению ею с помощью тяги с поворотной ручкой, выполненной снаружи выходного патрубка, с горизонтальной рейкой в виде зубчатых выступов, при этом внутренний перфорированный цилиндр сообщают с нагнетательным устройством подачи холодного сжатого воздуха высокого давления в виде большего импеллера, холодный сжатый воздух из сопла которого подается во внутренний перфорированный цилиндр несколько выше расположения входного конца выходного патрубка, связанного через отверстие с герметичным корпусом бункера, при этом снаружи бункер снабжают персональным компьютером, служащим для расчета прогнозируемого контроля газовой смеси нагрева зернового материала, частоты включения теплоносителя и подачи холодного сжатого воздуха от большего импеллера, причем разгрузочный циклон составляет единый канал отсоса смеси теплого воздуха и холодного сжатого воздуха.

2. Способ по п. 1, отличающийся тем, что узлы теплоносителя, коммутируемые смесительным патрубком, который связан с камерой сгорания, сообщаются с ним через обратные клапаны.

3. Способ по п. 1, отличающийся тем, что полость бункера снабжают датчиком измерителя температуры и влажности и соединяют через связь с персональным компьютером, при изменении температуры зерна от концентрации тепла в зависимости от выделения влажности через связи управляют подачей горячего агента и холодного сжатого воздуха в этот бункер.

4. Способ по п. 1, отличающийся тем, что верхнюю часть бункера соединяют с разгрузочным циклоном через отводящий патрубок с перфорированным экраном для отвода паров воды и уходящих газов.

| БУНКЕР АКТИВНОГО ВЕНТИЛИРОВАНИЯ ЗЕРНА | 2009 |

|

RU2406291C1 |

| КАТЕТЕР С ИЗМЕНЯЕМОЙ КРИВИЗНОЙ | 2013 |

|

RU2630621C2 |

| СУШИЛКА С АЭРОЖЕЛОБАМИ | 2000 |

|

RU2194227C2 |

| RU 2070695 C1, 20.12.1996 | |||

| US 4337584 A1, 06.07.1982 | |||

| DE 4338898 A1, 18.05.1995. | |||

Авторы

Даты

2019-02-12—Публикация

2018-07-06—Подача