Область техники

Изобретение относится к пластиковому контейнеру, который изготовлен методом выдувания-формования-наполнения и содержимое которого, заключенное между стенками контейнера, может быть подвергнуто паровой стерилизации (автоклавированию). Изобретение относится также к способу изготовления контейнера такого типа.

Уровень техники

При упаковывании в тару объемных лекарственных препаратов и других медицинских продуктов, например инфузионных или промывных растворов, требуется обеспечить высокую плотность упаковывания, поскольку неоправданно большие и тяжелые упаковки приводят к высоким затратам на материалы, транспортирование и хранение. По этой причине стеклянные флаконы, часто использовавшиеся в прошлом для заполнения инфузионными растворами, были, в основном, заменены пластиковыми контейнерами. Наиболее целесообразно производить контейнеры этого типа по технологии выдувания-наполнения-запаивания (blow, fill and seal, BFS), которая известна профессионалам также под брендовым наименованием "bottelpack®" (см., например, DE 10347908 А1 и DE 102013012809 А1). Существенное преимущество использования таких контейнеров в медицинских и/или фармацевтических приложениях состоит в том, что их содержимое контактирует только с полимером, образующим материал контейнера. Следовательно, контейнеры, изготовленные и заполненные по технологии BFS, гарантируют, что их содержимое в течение длительных периодов остается стерильным/свободным от микробов.

Чтобы сделать возможным легкое и безопасное обращение с такими контейнерами, пользователи предпочитают иметь их в форме относительно жестких и стабильных флаконов. Например, в инфузионные растворы, эмульсии или суспензии добавляют, для их введения пациенту, различные лекарственные средства, в частности солевой изотонический раствор или раствор маннитола или глюкозы. В случае применения для этой цели канюли, такое введение намного легче провести с использованием более жестких контейнеров, чем механически весьма нестабильных тонких мешков или пакетов.

Однако, как следствие такого требования со стороны пользователей, жесткие контейнеры не могут быть опустошены полностью без обеспечения выравнивания давления (аэрации). Применительно к стеклянным контейнерам эта операция в типичном случае выполняется с использованием подходящих аэрирующих устройств (см., например, фиг. 1 в стандарте DIN EN ISO 8536-4:2011-01). Однако для медицинских принадлежностей аэрация нежелательна вследствие ассоциированного с ней риска микробного заражения. Поэтому предпочтение отдается неаэрируемым инфузионным устройствам (см. фиг. 2 в DIN EN ISO 8536-4:2011-01). С другой стороны, по медицинским соображениям необходимо, чтобы инфузионные растворы, находящиеся в герметизированных контейнерах, были стерилизованы. Согласно европейским нормативам, такая стерилизация осуществляется автоклавированием при температуре 121°С в течение по меньшей мере 20 мин. Как следствие, для производства контейнеров становится необходимым использование полимеров с достаточно высокой температурой тепловой дисторсии. Это исключает применение полиэтилена пониженной плотности, имеющего крайне низкую температуру тепловой дисторсии, и делает необходимым применение существенно более жесткого полипропилена. Однако автоклавирование при высоких температурах и удобное обращение с относительно жесткими полипропиленовыми контейнерами делают возможным негативное влияние полипропиленовых контейнеров на операции инфузии без аэрации, когда такие контейнеры почти полностью заполнены и, как следствие, содержат только относительно небольшой объем воздуха. В то время как мягкие бутылочки и мешки сжимаются (сплющиваются) при малых дифференциальных давлениях, жесткость полипропиленового контейнера предотвращает такой вариант выравнивания давления.

В экстренных случаях инфузии часто проводятся (согласно ISO 8536-8) под давлением воздуха с использованием инфузионных устройств, обеспечивающих нужное давление. С этой целью инфузионный контейнер помещается в раздуваемый рукав, который создает повышенное давление, прикладываемое снаружи к контейнеру и его содержимому. В этом случае также низкая восстанавливающая сила, свойственная контейнеру, является ключевым фактором того, что инфузия проводится быстро и однородно, насколько это возможно.

Раскрытие изобретения

Чтобы преодолеть рассмотренные проблемы, изобретение направлено на создание пригодного для автоклавирования пластикового контейнера, который изготовлен по технологии BFS и который, будучи сначала почти полностью заполненным, в процессе инфузии опустошается полностью даже без выравнивания давления.

Согласно изобретению данная задача решена разработкой контейнера, обладающего совокупностью признаков, включенных в пункт 1 прилагаемой формулы.

В соответствии с отличительной частью пункта 1, существенным признаком изобретения является то, что в стенках контейнера сформировано по меньшей мере одно профилирующее средство, обеспечивающее, в процессе заполнения контейнера посредством инфузии без его аэрации, сжатие контейнера и, по меньшей мере частичное, уменьшение его объема даже при высокой степени заполнения. Конструкция, обеспечивающая возможность сжатия стенок контейнера и, тем самым, уменьшение внутреннего объема контейнера в процессе инфузии, создает желательную возможность изготовления, с использованием технологии BFS, таких контейнеров, которые позволяют осуществлять, при проведении инфузии без выравнивания давления, надежное выведение содержимого даже при использовании более жестких материалов.

Благодаря этому в качестве материалов контейнеров, вполне пригодных для технологии BFS, можно использовать пластиковые материалы (например полипропилен), имеющие высокую температуру тепловой дисторсии, т.е. достаточно термостойкие для проведения автоклавирования.

В предпочтительных вариантах изобретения стенки контейнера выполнены заодно с герметично прикрепленной к ним головкой, которая расположена на одной из его торцевых сторон и формирует отверстие для выведения материала, содержащегося в контейнере. Контейнеры, имеющие такую конструкцию, могут быть легко изготовлены посредством простых формующих устройств.

В предпочтительных вариантах базовый контур контейнера имеет прямоугольную конфигурацию. При этом две противолежащие боковые стенки контейнера имеют выступающие части, служащие профилирующими средствами. Эти части попарно образуют двугранный угол, составляющий 110° или менее.

Особенно желательно, чтобы каждая пара выступающих частей стенки, образующих одно профилирующее средство, могла формировать поверхность плеча в форме, близкой к равностороннему треугольнику.

На виде сверху одной из торцевых сторон прямоугольного, в основном, профиля контейнера отношение размера одной стенки контейнера к размеру смежной с ней стенки предпочтительно составляет 0,7-1,2, предпочтительно 0,8-1,1.

В особенно предпочтительном варианте конструкция контейнера может содержать боковые плечи, которые начинаются у двух торцевых сторон и примыкающих к ним боковых стенок и которые имеют дополнительные профилирующие средства в форме отходящих наклонно вниз, предпочтительно под углом 30-60°, более предпочтительно под углом 45°, поверхностей в форме треугольника, примыкающих к выступающим частям стенки, образующим указанный двугранный угол.

Для облегчения процесса извлечения контейнера (в случае его изготовления выдувным формованием), а также с целью формирования дополнительного профилирующего средства, противолежащие стенки контейнера могут образовывать плавные углубления, доходящие до срединной линии, проходящей вдоль продольной оси контейнера и заканчивающейся на расстоянии от дна путем разделения на две концевые линии, направленные в сторону ближайшей торцевой стороны (дна контейнера) и образующие угол, составляющий 60-130°, предпочтительно 60-100° более предпочтительно 90°.

Средняя толщина стенки контейнера, выполненного из жесткого полипропилена, составляет 0,3-0,7 мм, предпочтительно 0,4-0,5 мм.

На стенке контейнера, образующей его дно и противолежащей верхней стороне, несущей головку, сформирована отходящая вниз проушина. Если проушина выполнена складной, в дне контейнера может быть сформировано гнездо, которое может принимать указанную проушину, чтобы обеспечить постоянный уровень дна контейнера.

Одним из объектов изобретения является также раскрытый в п. 11 способ изготовления контейнера согласно любому из п.п. 1-10.

Краткое описание чертежей

Далее изобретение будет описано более подробно, со ссылками на прилагаемые чертежи.

На фиг. 1 в качестве примера представлен, на виде сбоку, в увеличенном масштабе 1,3:1, вариант контейнера согласно изобретению, сконструированный для приема примерно 100 мл раствора.

На фиг. 2 и 3 контейнер по фиг. 1 представлен, соответственно, на виде спереди и на виде сверху (т.е. со стороны головки).

На фиг. 4 вариант контейнера представлен в наклонном положении и в перспективном изображении.

На фиг. 5 представлена, в продольном сечении и в сильно упрощенном виде, выдувная форма, используемая для изготовления контейнера согласно изобретению, пригодного для сжатия перед его герметизацией.

Фиг. 6 и 7 иллюстрируют, соответственно, этапы сжатия и последующей

герметизации заполненного контейнера по фиг. 5. Осуществление изобретения

На фиг. 1-4 представлен вариант изготовленного контейнера по изобретению (обозначенного в целом, как 1), который сконструирован для приема примерно 100 мл раствора. Контейнер 1 (представленный на этих чертежах в увеличенном масштабе 1,3:1) изготовлен из полипропилена, а средняя толщина его стенки составляет 0,4 мм. Он заполнен и загерметизирован с использованием технологии BFS, причем на головке 3, в качестве верхнего закрывающего элемента, сформирована мембрана 5. При использовании контейнера эта мембрана является участком, который может быть проколот канюлей, инъекционной иглой или инфузионным устройством. Поверх мембраны 5 проходит разделительный шов 7, сформированный в процессе извлечения контейнера 1, изготовленного по технологии BFS, из выдувной формы. Этот шов предохраняет мембрану 5 от выворачивания при прокалывании.

Круглая в сечении головка 3 переходит, через выступающий в радиальном направлении плоский буртик 10 и горловину 9, в плечо 11, образующее верхнюю торцевую сторону контейнера 1, имеющую прямоугольный контур. От боковых закругленных фасок 13 прямоугольной поверхности плеча 11 отходит главная стенка 15 контейнера, доходящая до его нижней торцевой части (дна) 17. На двух других (боковых) краях плеча 11 могут быть сформированы уступы 19, к которым примыкают боковые плечи в форме скосов 21, образующие, вместе с другими частями, боковые стенки 20 контейнера, выступающие из базового прямоугольного контура. Каждый из боковых скосов 21 имеет примыкающую к соответствующему уступу 19 поверхность 23, имеющую, по существу, треугольный контур. Поверхности 23 ограничены снаружи закругленными фасками 25. Эти фаски 25 совместно формируют двугранный угол ifa, составляющий 110°. Как это показано на чертежах (особенно наглядно на фиг. 2), плоские треугольные поверхности 23 боковых скосов отходят наклонно вниз от опционного уступа 19, причем угол наклона этих поверхностей составляет примерно 45°. Аналогично указанным поверхностям 23 боковых скосов, наглядно показанным на фиг. 3, от нижней поверхности дна контейнера отходят треугольные поверхности 27 нижних боковых скосов, расположенные между закругленными фасками 25. Боковая фаска 29, расположенная между вершиной угла ifa, образованного сторонами поверхности 23 бокового плеча, и вершиной аналогичного угла, образованного сторонами поверхности 27 нижнего бокового скоса, формирует внешнюю кромку выступающей боковой стенки 20 контейнера. Более длинные фаски 33, параллельные более коротким боковым фаскам 29, расположены между соответствующей выступающей боковой стенкой 20 контейнера и другой стенкой 31 контейнера, примыкающей к данной боковой стенке и образующей часть одной из главных стенок 15 контейнера.

На фиг. 3 размер двух противолежащих сторон базового прямоугольного контура, точнее, ширина стенки 31 контейнера, имеет обозначение Q, а размер других сторон базового прямоугольного контура, т.е. максимальная ширина выступающей боковой стенки 20 контейнера, имеет обозначение В. Согласно изобретению отношение irsv=QIB сторон внутреннего прямоугольника составляет 0,7-1,2, предпочтительно 0,8-1,2. В представленном на чертежах варианте значение irsv близко к 1,1. Как лучше всего видно на фиг. 4, стенки 31 контейнера, формирующие невыступающую главную стенку 15, образуют небольшое углубление, которое начинается от более длинных фасок 33 и увеличивается по глубине до срединной линии 35, которая проходит вдоль продольной оси от верхней фаски 13 до своей конечной точки 37, в которой срединная линия 35 разделяется на концевые линии 39, образующие угол Awi=90° и доходящие до нижней части (т.е. дна) 17. Как вариант, эта часть может быть снабжена отходящей от нее вниз проушиной 43, которая может убираться в гнездо 41.

Профилирующие средства согласно изобретению, которые делают возможным сжатие контейнера 1 в процессе инфузии (проводимой без выравнивания давления), несмотря на более жесткий материал контейнера, такой как полипропилен, позволяют получить контейнер 1 согласно изобретению с очень высокой степенью заполнения. Таким образом, при производстве контейнера 1 по изобретению с использованием технологии BFS становится возможным реализовать эффективный способ, согласно которому после заполнения и до герметизации контейнера 1 осуществляют его сжатие, которое приводит к уменьшению объема воздуха, остающегося в контейнере. На фиг. 5-7 иллюстрируются, в форме схематичных диаграмм, соответствующие операции изготовления контейнера. Показано, в частности, что сжатие перед герметизацией происходит таким образом, что по меньшей мере один, предпочтительно два пуансона 47, установленный (установленные) в выдувной форме 45 (только один из которых показан на упрощенной иллюстрации), перемещаясь внутри этой формы, нажимает (нажимают) по меньшей мере на одну из деформируемых стенок 15, 20, 31 и/или на боковые фаски 29 контейнера 1. В результате этого движения (отмеченного стрелкой 49 на фиг. 6) уровень 51 заполнения повышается, тогда как воздух выходит через еще остающуюся открытой гибкую насадку 55 при все еще разомкнутых половинках 53 головки выдувной формы. Фиг. 7 иллюстрирует конечное состояние после смыкания половинок 53 головки формы, так что контейнер 1 оказывается загерметизированным и может быть извлечен из формы 45 после отведения пуансонов 47 (как это проиллюстрировано стрелкой 57). При этом ранее отжатая внутрь стенка контейнера под действием упругих сил движется в обратном направлении, частично восстанавливая свою начальную форму.

Как и известные пластиковые контейнеры (например описанные в DE 10347908 А1), контейнер согласно изобретению также может состоять из нескольких слоев из различных полимеров. Вместо единственного входа через мембрану, установленную на круглую цилиндрическую головку 3, контейнер может быть снабжен несколькими входами, предпочтительно в зонах дна и головки. При этом прокалываемый эластомерный элемент (который может быть введен до герметизации контейнера 1) может быть выполнен как цельная или многокомпонентная деталь. В дополнение, головка 3 может быть снабжена приваренным к ней колпачком (как это описано, например, в DE 102013012809 А1).

Как это более подробно описано далее, были проведены тесты по выведению содержимого, чтобы сравнить соответствующие свойства контейнера 1 согласно изобретению с аналогичными свойствами типичных стандартных контейнеров, не имеющих профилирующих средств согласно изобретению:

Система bp 364 Bottel-Pack® (фирмы Rommelag, Германия) была использована для изготовления, по технологии выдувания-формования-наполнения, заполненных водой и загерметизированных цельных инфузионных контейнеров согласно изобретению и стандартных контейнеров, имеющих различные номинальные объемы (100 мл, 250 мл, 500 мл) и среднюю толщину стенки 0,35-0,52 мм и изготовленных из различных сортов полипропилена (Lyondell Basell 1 RP270G; Borealis SB815MO, Flint Hills Rexene 23M2A). Перед герметизацией некоторые контейнеры были подвергнуты сжатию путем перемещения пуансона 47 на расстояние 8 мм. После этого, в соответствии с ISO 15759, к головке приваривался инфузионный колпачок (как это описано выше). Затем контейнеры были стерилизованы посредством автоклавирования при 121°С в течение 20 мин, после чего были изучены характеристики заполнения и определена максимальная степень заполнения.

Чтобы охарактеризовать их поведение при выведении содержимого, контейнеры прокалывались посредством неаэрируемого инфузионного устройства в соответствии с DIN EN ISO 8536-4:2011-01, после чего производилось, с использованием аналитических весов, отслеживание временной зависимости массы вытекающей жидкости. Выведение содержимого производилось через инъекционную канюлю 0,6×30 мм в соответствии с ISO 13097. Измерения проводились при комнатной температуре (21°С). Высота столба жидкости (высота выведения) составляла 775 мм.

Чтобы произвести сравнение флаконов различного объема, в качестве критерия для оценивания максимальной степени заполнения контейнера было выбрано отношение экспериментально определенного объема к максимальному объему заполнения, при котором все еще возможно опустошение контейнера. Неизбежно остающиеся количества жидкости, например жидкости, находящейся в объеме головки ниже отверстия прокалывающего мандрена в составе инфузионного устройства, не учитывались.

Повышение максимальной степени заполнения означает, что, по сравнению со стандартными контейнерами, требуется значительно меньший объем воздуха. Это свойство приводит к желательным последствиям в терминах уменьшения размеров упаковки, затрат на упаковку, транспортирование, хранение, утилизацию и т.д.

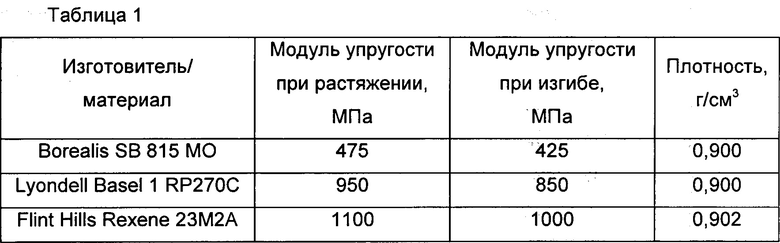

Три использованных материала, вместе с их модулями упругости (модулем упругости при растяжении со скоростью 50 мм/мин, определенным в соответствии с ISO 527, а также модулем упругости при изгибе со скоростью 50 мм/мин, определенным в соответствии с ISO 178), а также их плотностями, определенными в соответствии с ISO 1183 при 23°С, приведены в Таблице 1.

Результаты для стандартных контейнеров (тесты 1 и 2) и для контейнеров согласно изобретению (тесты 3-14) просуммированы в Таблице 2.

Как можно видеть из Таблицы 2, по сравнению со стандартными контейнерами изобретение позволяет достичь существенно более высоких значений максимальной степени заполнения. Можно видеть также, что особенно высокие степени заполнения (вплоть до 91%, см. тест №11) достижимы при проведении сжатия перед герметизацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИКОВОЕ КОНТЕЙНЕРНОЕ ИЗДЕЛИЕ | 2018 |

|

RU2751496C2 |

| КОНТЕЙНЕР | 2017 |

|

RU2748239C2 |

| ПЛАСТИКОВОЕ КОНТЕЙНЕРНОЕ ИЗДЕЛИЕ | 2016 |

|

RU2710552C2 |

| КОНТЕЙНЕР, ИМЕЮЩИЙ ГОЛОВКУ КОНТЕЙНЕРА, КОТОРЫЙ ЗАПОЛНЕН ИЛИ МОЖЕТ БЫТЬ ЗАПОЛНЕН ВЕЩЕСТВОМ | 2014 |

|

RU2675782C2 |

| КОНТЕЙНЕР С ГОЛОВКОЙ КОНТЕЙНЕРА, ВЫПОЛНЕННОЙ В КАЧЕСТВЕ ЕДИНОЙ ДЕТАЛИ | 2015 |

|

RU2692820C2 |

| СПОСОБ УМЕНЬШЕНИЯ МИКРОБИОЛОГИЧЕСКОГО ЗАГРЯЗНЕНИЯ | 2018 |

|

RU2776709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННОГО И ЗАКРЫТОГО КОНТЕЙНЕРА, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И КОНТЕЙНЕР, ИЗГОТОВЛЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2706626C2 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ВЫДУВАНИЯ И ЗАПОЛНЕНИЯ ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ | 2012 |

|

RU2601572C2 |

| ЗАКУПОРИВАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УСТРОЙСТВА | 2013 |

|

RU2643432C2 |

| СПОСОБ ОСЛАБЛЕНИЯ ЗАРАЖЕННОСТИ КОНТЕЙНЕРНЫХ ИЗДЕЛИЙ МИКРОБИОЛОГИЧЕСКИМИ КОНТАМИНАНТАМИ | 2016 |

|

RU2720686C1 |

Изобретение относится к пластиковому контейнеру и к способу изготовления контейнера такого типа. Предложен пластиковый контейнер, изготовленный методом выдувания-наполнения-запаивания и содержимое которого, заключенное между его стенками, может быть подвергнуто автоклавированию. В стенках контейнера сформировано по меньшей мере одно профилирующее средство. Базовый контур контейнера имеет прямоугольную конфигурацию, при этом две противолежащие боковые стенки контейнера имеют выступающие части, попарно образующие двугранный угол. Контейнер содержит боковые плечи, которые начинаются у двух торцевых сторон и примыкающих к ним боковых стенок контейнера и которые имеют дополнительные профилирующие средства в форме отходящих наклонно вниз поверхностей в форме треугольника, примыкающих к указанным выступающим частям стенки, образующим указанный двугранный угол. Противолежащие стенки контейнера образуют, в качестве дополнительного профилирующего средства, плавные углубления, доходящие до срединной линии, проходящей вдоль продольной оси контейнера и заканчивающейся на расстоянии от дна путем разделения на две концевые линии, направленные в сторону ближайшей торцевой стороны и образующие угол, составляющий 60-130°. Способ изготовления контейнера включает операцию заполнения контейнера, операцию сжатия контейнера внутри выдувной формы до его герметизации, операцию герметизации контейнера внутри выдувной формы и операцию автоклавирования контейнера вне выдувной формы. Технический результат - создание пригодного для автоклавирования пластикового контейнера, который изготовлен по технологии выдувания-наполнения-запаивания и который, будучи сначала почти полностью заполненным, в процессе инфузии опустошается полностью даже без выравнивания давления. 2 н. и 10 з.п. ф-лы, 2 табл., 7 ил.

1. Пластиковый контейнер (1), который изготовлен методом выдувания-наполнения-запаивания и содержимое которого, заключенное между его стенками (15, 20), может быть подвергнуто автоклавированию, причем в стенках (15, 20) контейнера сформировано по меньшей мере одно профилирующее средство (19, 21, 23, 25, 29, 33), причем базовый контур контейнера (1) имеет прямоугольную конфигурацию, при этом две противолежащие боковые стенки (20) контейнера имеют выступающие части (21, 23), попарно образующие двугранный угол (ifa), причем контейнер (1) содержит боковые плечи, которые начинаются у двух торцевых сторон (11) и примыкающих к ним боковых стенок (20) контейнера и которые имеют дополнительные профилирующие средства в форме отходящих наклонно вниз поверхностей (23) в форме треугольника, примыкающих к указанным выступающим частям (26) стенки, образующим указанный двугранный угол (ifa), отличающийся тем, что противолежащие стенки (31) контейнера (1) образуют, в качестве дополнительного профилирующего средства, плавные углубления, доходящие до срединной линии (35), проходящей вдоль продольной оси контейнера и заканчивающейся на расстоянии от дна (17) путем разделения на две концевые линии (39), направленные в сторону ближайшей торцевой стороны и образующие угол (Awi), составляющий 60-130°.

2. Контейнер по п. 1, отличающийся тем, что выполнен из пластиковых материалов, таких как полипропилен, имеющих высокую температуру тепловой дисторсии, позволяющую выдерживать теплоту автоклавирования.

3. Контейнер по п. 1 или 2, отличающийся тем, что стенки (15, 20) контейнера выполнены заодно с герметично прикрепленной к ним головкой (3), которая расположена на одной из его торцевых сторон (11) и формирует отверстие для выведения материала, содержащегося в контейнере.

4. Контейнер по любому из предыдущих пунктов, отличающийся тем, что выступающие части (21, 23) попарно образуют двугранный угол (ifa), составляющий менее 120°, предпочтительно 110° или менее.

5. Контейнер по любому из предыдущих пунктов, отличающийся тем, что содержит дополнительное профилирующее средство в виде сопряженной с каждой парой выступающих частей стенки (20) поверхность (23) плеча в форме, близкой к равностороннему треугольнику.

6. Контейнер по любому из предыдущих пунктов, отличающийся тем, что на виде сверху одной из его торцевых сторон (11) отношение (irsv) размера (Q) стенки (15, 31) контейнера к размеру (B) смежной стороны стенки составляет 0,7-1,2, предпочтительно 0,8-1,2.

7. Контейнер по любому из предыдущих пунктов, отличающийся тем, что дополнительные профилирующие средства в форме поверхностей (23) боковых плеч, примыкающих в форме треугольника к указанным выступающим частям (26) стенки и образующим указанный двугранный угол (ifa), отходят наклонно вниз под углом 30-60°, более предпочтительно под углом 45°.

8. Контейнер по любому из предыдущих пунктов, отличающийся тем, что в точке перехода в срединную линию (35) угол (Awi) составляет предпочтительно 90°.

9. Контейнер по любому из предыдущих пунктов, отличающийся тем, что средняя толщина стенки, сформированной из жесткого полипропилена, составляет 0,3-0,7 мм, предпочтительно 0,4-0,5 мм.

10. Контейнер по любому из предыдущих пунктов, отличающийся тем, что на стенке, образующей его дно (17) и противолежащей верхней стороне (11), несущей головку (3), сформирована отходящая вниз проушина (43).

11. Способ изготовления контейнера (1) согласно любому из предыдущих пунктов методом выдувания-наполнения-запаивания, включающий в себя операцию заполнения контейнера, операцию сжатия контейнера внутри выдувной формы (45, 53) до его герметизации, операцию герметизации контейнера внутри выдувной формы (45, 53) и операцию автоклавирования контейнера вне выдувной формы (45, 53).

12. Способ по п. 11, отличающийся тем, что автоклавирование проводят при температуре не менее 121°C в течение по меньшей мере 20 мин.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ОБЛУЧАЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2067464C1 |

| JP 2004175406 A, 24.06.2004 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для радиометрического контроля процесса гидроразрыва пласта | 1960 |

|

SU137197A1 |

| СОЕДИНЕНИЕ НАСОСНЫХ ШТАНГ | 1934 |

|

SU40301A1 |

Авторы

Даты

2020-05-15—Публикация

2017-02-10—Подача