Область техники, к которой относится изобретение

Настоящее изобретение относится к пластиковому контейнерному изделию, изготавливаемому, в частности, методом выдувания, заполнения и запаивания (Blow Fill Seal, BFS) и содержащему стенку контейнера, которая выполнена с возможностью прокалывания в заданных областях при помощи канюли с целью отбора содержимого контейнера.

Уровень техники

При прокалывании пластиковых контейнерных изделий, применяемых для медицинских целей (фармацевтика, диагностика), например, флаконов для инъекций, карпул или пластиковых резервуаров для внутривенных инъекций (DIN EN ISO 15747:2012-07) инъекционной канюлей, представляющей собой, в частности, компонент заборных шприцов, могут легко отделяться частицы укупорочного материала. Такие отделившиеся свободные частицы могут оказываться в канюле, в инъекционном шприце или даже в самом контейнере. Это может приводить, в частности, к засорению канюли, что делает невозможным процесс инъекции, или указанные частицы могут попадать с вливаемым препаратом в инфузионную систему, что может значительно уменьшать скорость инфузионного потока.

С учетом этой проблематики при применении флаконов для инъекций с эластомерной укупоркой в EN ISO 887120-5:2014, а также в фармакопее США, глава 381, уже указаны предельно допустимые содержания таких частиц.

Для решения этой проблемы загрязнения частицами, отделяющимися от пластикового контейнера, называемой на профессиональном языке фрагментацией, предлагались специальные геометрии игл (US 5868721), что предусматривает трудоемкое изготовление специальных дорогостоящих канюлей.

Из WO 81/02286 известен пластиковый контейнер, изготавливаемый методом литья под давлением, с предпочтительными определенными позициями, предназначенными для прокалывания пластиковым полым шипом, заборной иглой или заборной канюлей. В этих позициях прокола толщина стенки должна быть очень малой и предпочтительно составляет менее 0,254 мм. Такие очень тонкие места могут быть полезными при прокалывании, создавая мало отходов, образующих частицы, однако, они, в принципе, являются потенциально опасными, поскольку могут легко приводить к нарушению герметизации, когда на последней операции изготовления заполненный и укупоренный контейнер подвергается стерилизации в автоклаве при высоком давлении и температуре (121°C, 20 минут). Кроме того, в рамках технологического процесса выдувания в форму, в частности, в рамках метода выдувания, заполнения и запаивания в отличие от метода литья под давлением согласно WO 81/02286, такие тонкие стенки могут быть воспроизведены в массовом количестве только с большими трудностями.

В отличие от этого в патенте США 4574965 раскрыто контейнерное изделие, изготовленное методом выдувания, заполнения и запаивания со специально разработанной геометрией для головной части контейнера в виде двойного купола, чтобы при прокалывании металлической или пластиковой канюлей для отбора содержимого из контейнера обеспечить надежное уплотнение и исключить образование частиц. При этом необходимо, чтобы при использовании этого известного решения во время прокалывания в материале головной части контейнера возникала, так называемая, просадка или впадина (лунка). Это происходит только в случае применения полиэтилена низкой плотности (или высокого давления, ПЭВД), например, марок Rexen РЕ 107 или Eastman Chemical Tenite Polyallomer, термостойкость которых, однако, является совершенно недостаточной для типовой автоклавной стерилизации (121°C, 20 минут), поэтому надежная стерилизация, обычно требуемая для инфузионных и промывочных растворов, не может быть обеспечена. Необходимая геометрия в виде двойного купола очень сильно отличается от геометрии головной части, рекомендуемой стандартом DIN EN ISO 15759:2006-05 для контейнеров, изготавливаемых методом выдувания, заполнения и запаивания, а также делает необходимым применение специальных систем укупорки, которые не соответствуют хорошо зарекомендовавшему себя стандарту ISO 15759:2006-05, что, в свою очередь, является затратным фактором и может наносить ущерб функциональной надежности всей контейнерной системы.

Раскрытие сущности изобретения

Исходя из известного уровня техники, задача настоящего изобретения заключается в создании контейнерного изделия, которое может изготавливаться методом выдувания, заполнения и запаивания, а также выдерживать обработку в автоклаве и при прокалывании пластиковой стенки контейнера обеспечивать минимальную вероятность образования и количество отделяющихся частиц. Эта задача решена при помощи пластикового контейнерного изделия с признаками пункта 1 формулы изобретения в его совокупности.

Благодаря тому, что согласно отличительной части пункта 1 формулы изобретения для исключения свободных механических частиц, которые образуются при прокалывании канюлей стенки контейнера, произведение толщины стенки контейнера в области прокалывания и модуля упругости пластика (модуль упругости при растяжении согласно ISO 527 при скорости нагружения 50 мм/мин) составляет менее 400 МПа⋅мм, особенно предпочтительно - менее 300 МПа⋅мм, средний специалист в области технологии инъекций и забора может неожиданно для себя установить, что вероятность появления и возможное количество свободных частиц при прокалывании стенки контейнера заборной иглой или канюлей в значительной степени минимизируется.

Особенно предпочтительным образом вышеуказанная задача решается при помощи цельных контейнерных изделий, изготавливаемых известным методом выдувания, заполнения и запаивания (BFS) с использованием полимеров, имеющих высокую формоустойчивость при нагревании, т.е., температура плавления соответствующего полимера согласно ISO 3146 составляет по меньшей мере 130°C с удлинением при пределе текучести более, чем на 12% (при скорости нагружения 50 мм/мин согласно ISO 527). Это возможно осуществить даже в случае простой геометрии головной части контейнера согласно ISO 15759:2006-05.

Оказалось, что дополнительное уменьшение вероятности образования частиц согласно изобретению можно получить, если для контейнерного изделия согласно изобретению выбрать крышку с эластомерным уплотнительным элементом, который запрессовывается снаружи на стенку контейнера в области прокола или вокруг области прокола, образующей часть поверхности контейнера, при контактном давлении, составляющем по меньшей мере 20 Н/см2 и действующем по меньшей мере во время самого процесса прокалывания.

Это невозможно надежно обеспечить при использовании известных крышек, описанных, например, в US 2011/240642 А1 и в DE 102004051300 С5.

Указанный эластомерный уплотнительный элемент может быть выполнен, например, из термопластичного эластомера, полиизопрена, силикона или галогенированного бутилкаучука.

Другие предпочтительные варианты осуществления являются предметом остальных зависимых пунктов формулы изобретения.

Краткое описание чертежей

Ниже приведено более подробное пояснение решения согласно изобретению при помощи контейнерных изделий с конструкциями крышек согласно изобретению, разработанными для таких контейнеров. При этом на чертежах схематично и без соблюдения масштаба показаны:

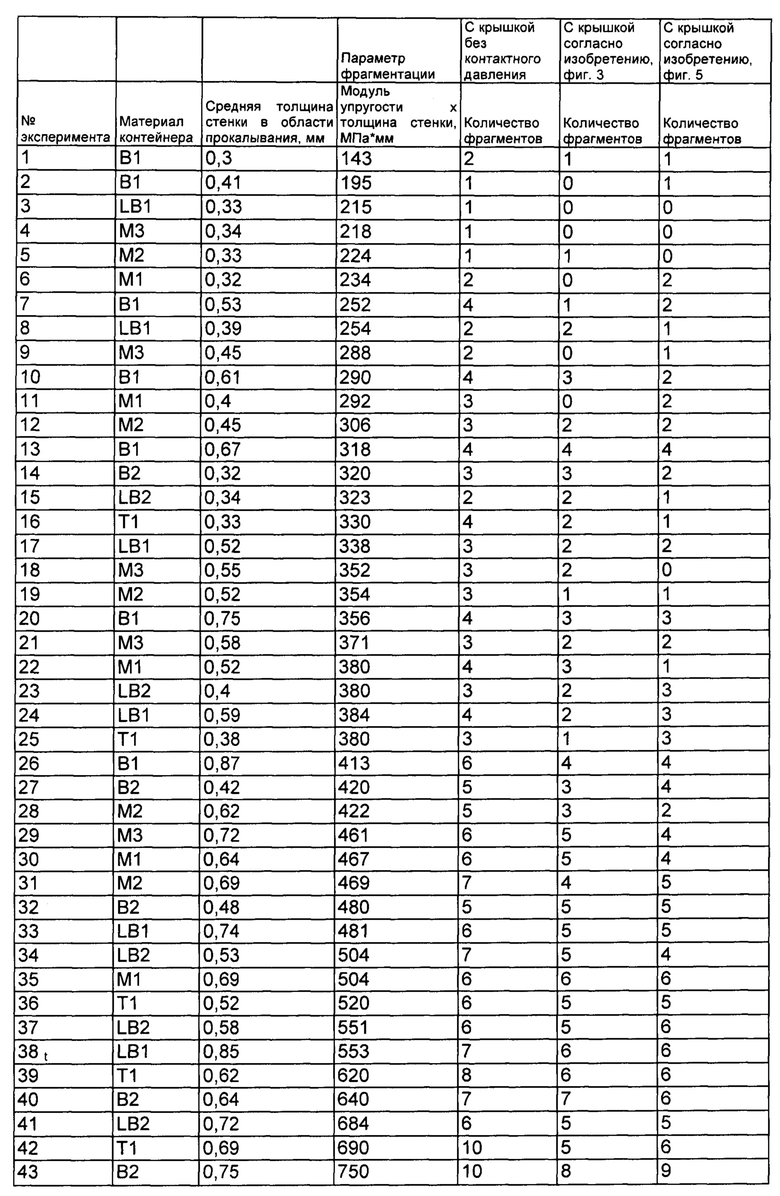

фиг. 1 - немного увеличенный относительно практического варианта осуществления вид спереди контейнера в виде инфузионного флакона с двумя участками доступа, расположенными напротив друг друга, из которых участок доступа, показанный на чертеже сверху, имеет головную часть известного уровня техники согласно DIN ISO 15759;

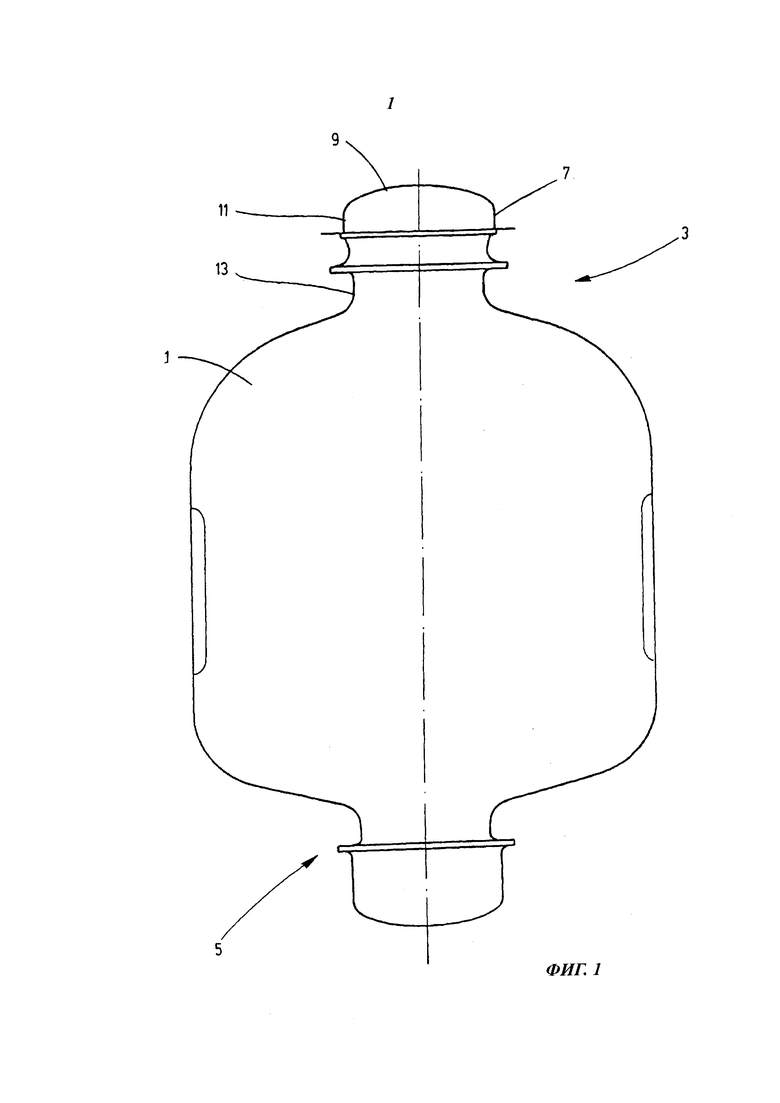

фиг. 2 - вид в аксонометрии варианта осуществления головной части контейнера с фиг. 1, увеличенный примерно в два раза по сравнению с практическим вариантом осуществления;

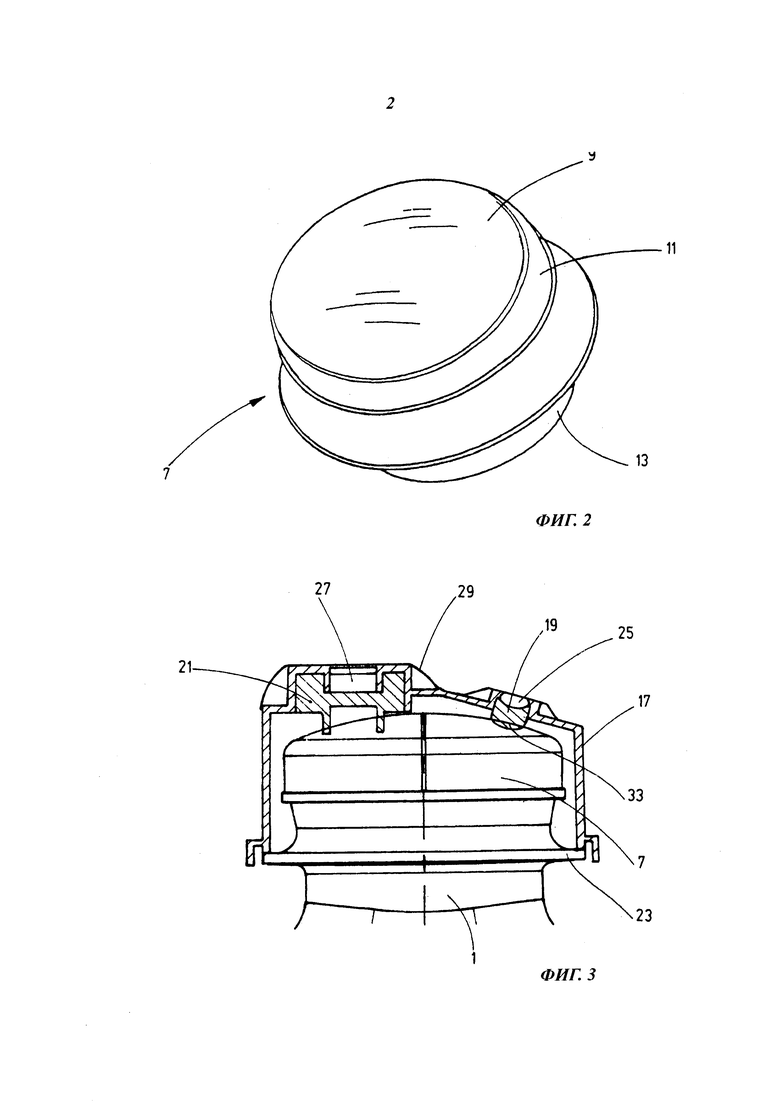

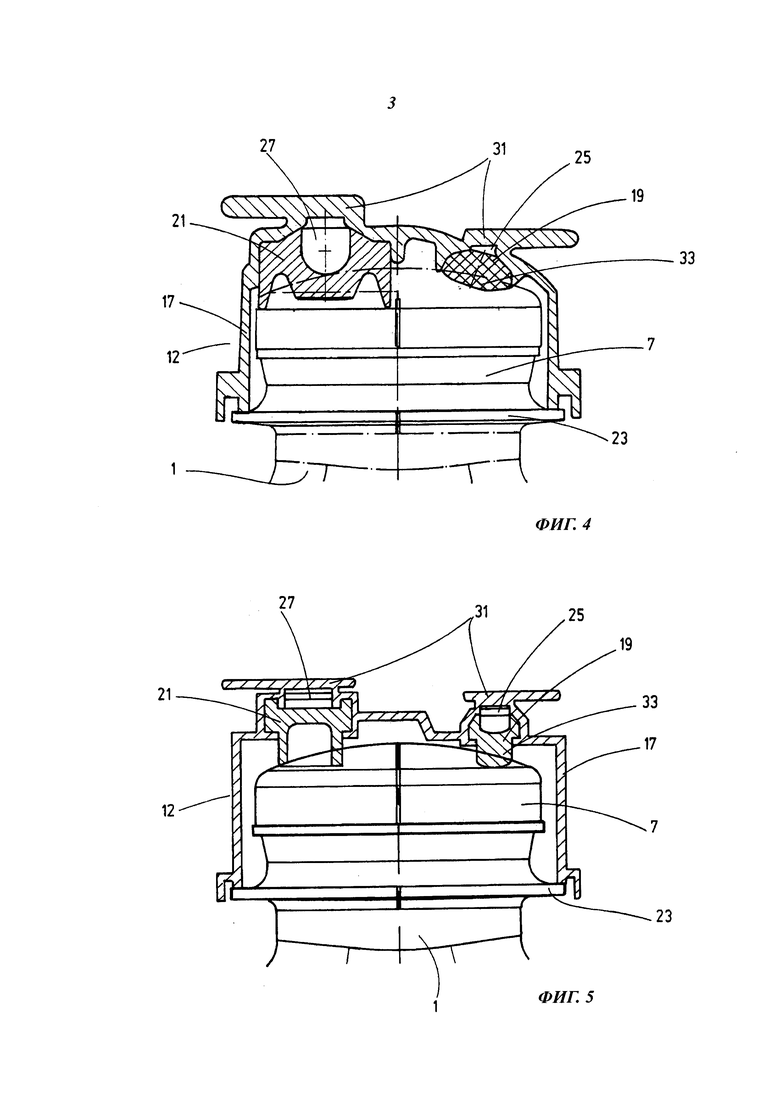

фиг. 3-5 - виды в продольном разрезе различных конструкций крышек согласно изобретению, которые приварены сверху на головную часть контейнера;

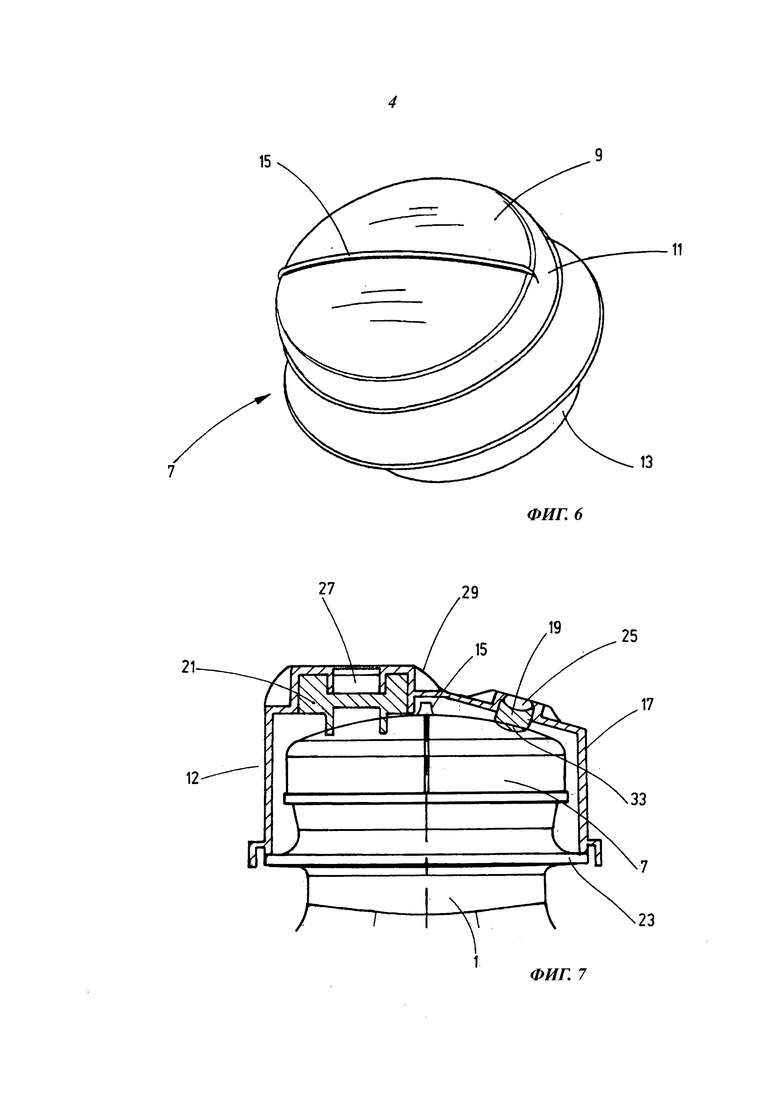

фиг. 6 - вид в аксонометрии другого варианта осуществления головной части контейнера с фиг. 1, увеличенный примерно в два раза по сравнению с практическим вариантом осуществления;

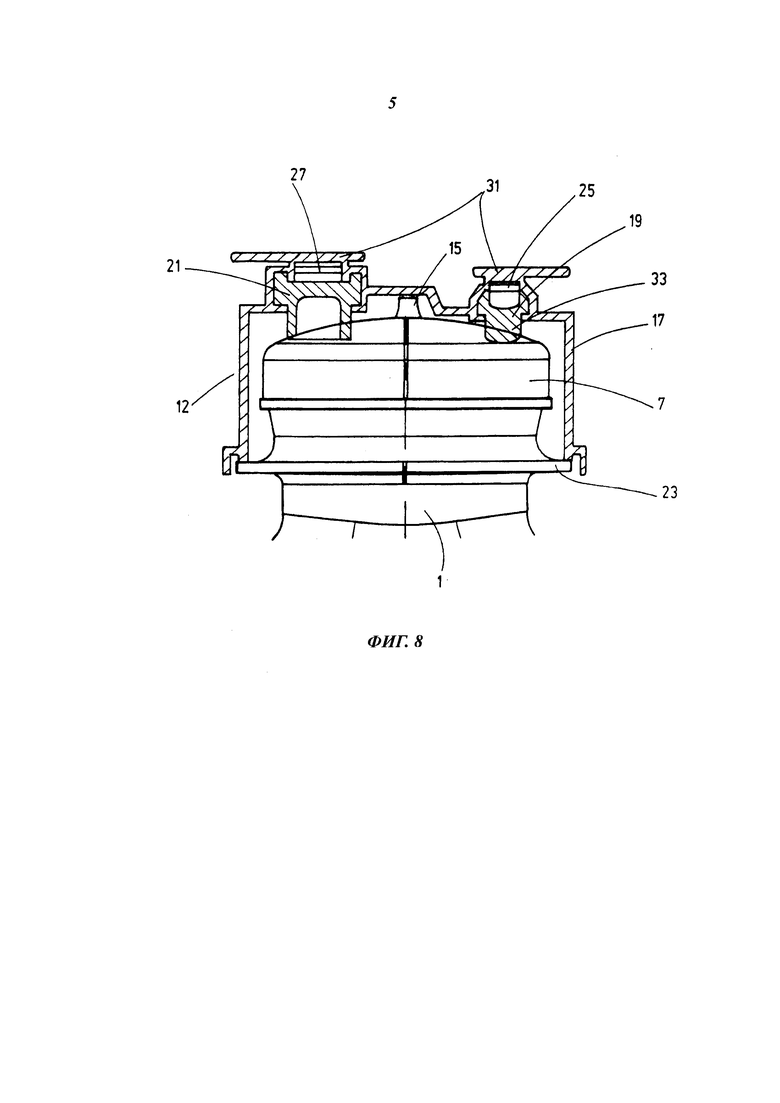

фиг. 7-8 - виды в продольном разрезе различных конструкций крышек согласно изобретению, которые приварены сверху на головную часть контейнера с фиг. 6.

Осуществление изобретения

На фиг. 1 показано цельное контейнерное изделие, изготовленное методом выдувания, заполнения и запаивания и представляющее собой инфузионный флакон 1, имеющий верхний участок 3 доступа и нижний участок 5 доступа. Указанное контейнерное изделие 1 изготовлено из пластика, в частности, из полиолефинового материала. Как показано на фиг. 1, на верхнем участке 3 доступа контейнерное изделие 1 содержит головную часть 7, выполненную как единое целое с контейнером. В показанном примере головная часть 7 известного уровня техники в соответствии с DIN ISO 15759:2006-05 может быть соединена с отдельными крышками согласно изобретению, как показано на фиг. 3-5, например, при помощи сварки, литья под давлением или запаивания в области верхнего участка 3 доступа заполненного и укупоренного инфузионного флакона 1. На торцевом конце головной части 7 для осуществления процесса отбора и/или добавления предусмотрена головная поверхность 9, или, соответственно, верхняя сторона 9 головной части, которая в виде головной мембраны, выполненной с возможностью протыкания посредством канюли или прокалывающего шипа, перекрывает переходную область 11, в которой головная часть 7 переходит в горловину 13 контейнерного изделия 1. Образованная этой головной мембраной головная поверхность 9 перекрывает переходную область 11 с равномерным выпуклым изгибом, как показано на фиг. 1 и 2.

Инфузионный флакон 1, показанный на фиг. 1 в качестве контейнерного изделия, может быть изготовлен при помощи установки Bottelpack типа bp 364 фирмы Rommelag, например, с объемом 500 мл методом выдувания, заполнения и запаивания, и снабжен головкой указанной формы. Цельный контейнер, изготовленный таким методом с применением полиолефинов, имеет высокую формоустойчивость при нагревании, т.е. температуру плавления согласно ISO 3146, равную по меньшей мере 130°C, и величину индекса расплава (массовая скорость течения расплава MFR 230°C/2.16 кг согласно ISO 1133) менее, чем 3 г/10 мин. Для того чтобы уменьшить опасность образования частиц или фрагментации, согласно изобретению был выбран полимер с удлинением при пределе текучести, предпочтительно превышающем 12% (при скорости нагружения 50 мм/мин согласно ISO 527 - 1/-2), а для изделия толщина стенки контейнера в миллиметрах в области прокалывания и модуль упругости (модуль упругости при растяжении при скорости нагружения 50 мм/мин согласно ISO 527) полимера контейнера по меньшей мере в этом месте выбраны таким образом, чтобы их произведение (называемое далее также параметром фрагментации) составляло менее 400 МПа⋅мм, предпочтительно - менее 300 МПа⋅мм, при этом, однако, толщина стенки в области прокалывания должна составлять по меньшей мере 0,3 мм.

Можно обеспечить дополнительное уменьшение вероятности фрагментации, если для контейнерного изделия согласно изобретению выбирают крышку, показанную на фиг. 3-5, с корпусом 17 крышки, соответствующий эластомерный уплотнительный элемент 19, 21 которого, выполненный из обычных эластомерных материалов, прижимают к области 33 прокалывания или вокруг нее с контактным давлением по меньшей мере 20 Н/см2 по меньшей мере во время прокалывания стенки контейнера канюлей. После укупоривания головной части 7 с образованием закрытой головной поверхности 9 на показанные головные части 7 согласно фиг. 3-5 плотно надевают соответствующий корпус 17 крышки. Затем производят автоклавирование при 121°C в течение 20 минут.

Указанный корпус 17 крышки, как показано на фиг. 3-5, плотно соединен с выступающим по периметру бортиком 23 головной части 7 BFS-контейнера 1 (на фиг. 3-5 показан не полностью). Корпус 17 крышки на верхней стороне имеет два участка 25 и 27 доступа, микробиологически герметично закрытые легко удаляемой оригинальной укупоркой в виде запаиваемой пленки 29 (фиг. 3) или в виде отделяемых язычков 31 (фиг.4 и 5). Указанные участки 25 и 27 доступа служат для прокалывания, при этом участок 25 доступа используется для канюли, в то время как другой участок 27 доступа используется для прокалывания остроконечным элементом в виде полого шипа, например, трансфузионного аппарата согласно EN ISO 1135-4. Под указанной оригинальной укупоркой 29, 31 находятся соответствующие эластомерные уплотнительные элементы 19 или 21, которые выполнены непосредственно из эластомерного материала и расположены между внутренней стороной корпуса 17 и головной поверхностью 9 инфузионного контейнера 1.

Согласно изобретению по меньшей мере эластомерный уплотнительный элемент 19 участка 25 доступа для канюли выполнен таким образом, чтобы с минимальным давлением он плотно прижимался или придавливался к участку поверхности головной части 7 контейнера, на котором происходит прокалывание, или просто к области 33 прокалывания. Контактное давление эластомерного элемента 19 на область 33 прокалывания может быть конструктивно определено площадью поперечного сечения и твердостью по Шору эластомерного элемента 19, а также высотой корпуса 17 крышки. Кроме того, следует учитывать конструктивные изменения материала и/или формы, вызванные обычно необходимым процессом автоклавирования при 121°C в течение 20 минут. Так, в частности, у контейнеров с параметром фрагментации менее 300 МПа⋅мм, может происходить осадка области 33 прокалывания на 2-6 мм. Для того чтобы согласно изобретению надежно обеспечить необходимое контактное давление на область 33 прокалывания, можно предпочтительно использовать дополнительное поперечное усиление, например, в виде ребра 15 жесткости, показанного на фиг. 6 и раскрытого в РСТ/ЕР 2014/002076.

На фиг. 6 показана головная поверхность 9, снабженная проходящим через нее ребром 15 жесткости, выпуклость которого соответствует выпуклости головной поверхности 9. Ребро 15 жесткости образует отчетливо выступающую перемычку, которая перекрывает головную поверхность 9 в диаметральном направлении. Это ребро 15 жесткости обеспечивает надежное приложение контактного давления, необходимого для уменьшения фрагментации, повышая при этом сопротивление прогибу со стороны выпуклой головной поверхности 9 в направлении внутренней части контейнера, которое может быть дополнительно увеличено за счет создания прочного соединения с крышкой, например, при помощи сварки или склеивания.

Как показано на фиг. 7 и 8, в вариантах осуществления головной поверхности 9 согласно фиг. 6 могут быть использованы крышки, показанные на фиг. 3 и фиг. 4.

Предпочтительная величина области 33 прокалывания составляет от 1 мм2 до 70 мм2, особенно предпочтительно - от 20 мм2 до 50 мм2. Предпочтительная твердость по Шору эластомерного уплотнительного элемента 19 составляет от 20 до 65 единиц по шкале Шора А, особенно предпочтительно - от 25 до 50 единиц по шкале Шора А. Контактное давление должно составлять более 20 Н/см2, чтобы в значительной степени снизить опасность возникновения фрагментации.

На контейнерных изделиях с надетыми крышками согласно вариантам осуществления, показанным на фиг. 3 и 5, а также с крышками без приложения контактного давления были проведены испытания на возникновение фрагментации аналогично описанию в ISO 15759:2005 или в Фармакопее США, глава 381 "Фрагментация", и было определено количество фрагментов из материала контейнеров для 48 проколов стальными канюлями согласно ISO 7864 с наружным диаметром 0,8 мм. Предельно допустимое значение для фрагментации согласно Фармакопее США, глава 381 "Фрагментация", составляет 5 фрагментов.

В качестве полимеров для изготовления контейнера использовали 8 следующих различных материалов, В1, В2, LB1, LB2, Т1, М1, М2 и М3.

81 - сополимер полипропилена типа Bormed SB815MO, производство компании Borealis, с модулем упругости (модуль упругости при растяжении согласно ISO 527 при скорости нагружения 50 мм/мин), равным 475 МПа.

LB1 - полипропилен типа Purell SM 170G, производство компании Lyondell Basell, с модулем упругости, равным 650 МПа.

B2 - полипропилен типа Bormed RB845MO, производство компании Borealis, с модулем упругости, равным 1000 МПа.

LB2 - модифицированный статистический сополимер типа Purell RP270G, производство компании Lyondell Basell, с модулем упругости, равным 950 МПа.

Т1 - полипропилен типа PPM R021, специально предназначенный для медицинского применения, производство компании Total, с модулем упругости, равным 1000 МПа.

М1 - смесь с модулем упругости, равным примерно 730 МПа, изготовленная из 75% материала LB2 и 25% Vistamaxx™ 3020, эластомера на основе полипропилена, производство компании Exxon.

М2 - смесь с модулем упругости, равным примерно 680 МПа, изготовленная аналогично М1, но с содержанием Vistamaxx™ 3020 30%.

М3-смесь с модулем упругости, равным примерно 640 МПа, изготовленная аналогично М1, но с содержанием Vistamaxx™ 3020 35%.

Добавление такого функционального концентрата, как Vistamaxx, позволяет модифицировать механические свойства. Сюда относятся также другие материалы, известные под торговыми марками Dow Versify или Melitek meliflex ХС Polymer+и прочие, при этом необходимо учитывать химическую пригодность указанных материалов для фармацевтических изделий.

Результаты испытаний представлены в следующей таблице и упорядочены по возрастанию величины параметра фрагментации. Они показывают, что при значениях параметра фрагментации менее 400 МПа⋅мм, фрагментация значительно уменьшается и может быть дополнительно уменьшена, благодаря применению крышки согласно изобретению.

Вышеописанное изобретение позволяет получать такой автоклавируемый контейнер, изготавливаемый методом BFS, который, как с крышкой, так и без крышки, обеспечивает минимальную вероятность образования и минимальное количество частиц, отделяющихся при прокалывании стенки контейнера. Настоящее изобретение не имеет соответствия на известном уровне развития техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИКОВОЕ КОНТЕЙНЕРНОЕ ИЗДЕЛИЕ | 2018 |

|

RU2751496C2 |

| СПОСОБ УМЕНЬШЕНИЯ МИКРОБИОЛОГИЧЕСКОГО ЗАГРЯЗНЕНИЯ | 2018 |

|

RU2776709C2 |

| ПЛАСТИКОВЫЙ КОНТЕЙНЕР И СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ТАКОГО ТИПА | 2017 |

|

RU2720965C2 |

| КОНТЕЙНЕР | 2017 |

|

RU2748239C2 |

| КОНТЕЙНЕР, ИМЕЮЩИЙ ГОЛОВКУ КОНТЕЙНЕРА, КОТОРЫЙ ЗАПОЛНЕН ИЛИ МОЖЕТ БЫТЬ ЗАПОЛНЕН ВЕЩЕСТВОМ | 2014 |

|

RU2675782C2 |

| ФЛАКОН ДЛЯ ХРАНЕНИЯ ИЛИ ИНФУЗИИ | 2013 |

|

RU2629200C2 |

| ВЫДАЧНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ УПРАВЛЯЮЩИЙ КОМПОНЕНТ ДЛЯ ОСЕВОГО ПЕРЕМЕЩЕНИЯ ВЫДАЧНОГО ЭЛЕМЕНТА | 2015 |

|

RU2676636C2 |

| УСТРОЙСТВО ТЕСТИРОВАНИЯ ДЛЯ ПРОВЕРКИ КОНТЕЙНЕРА | 2015 |

|

RU2673356C2 |

| СПОСОБ ОСЛАБЛЕНИЯ ЗАРАЖЕННОСТИ КОНТЕЙНЕРНЫХ ИЗДЕЛИЙ МИКРОБИОЛОГИЧЕСКИМИ КОНТАМИНАНТАМИ | 2016 |

|

RU2720686C1 |

| СИСТЕМА ДОСТАВКИ ДЛЯ ДОСТАВКИ МЕДИЦИНСКИХ ИЛИ ФАРМАЦЕВТИЧЕСКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2685684C2 |

Изобретение относится к области пластиковых контейнеров для медицинских целей. Пластиковое контейнерное изделие, изготовленное методом выдувания, заполнения и запаивания, содержит стенку контейнера, выполненную с возможностью прокалывания в предварительно заданных областях при помощи канюли для обеспечения доступа к содержимому контейнера. При этом толщина стенки контейнера в области прокалывания выбрана такой, что произведение указанной толщины и модуля упругости при растяжении пластика составляет менее 400 МПа·мм, причем контейнерное изделие содержит головную часть, область прокалывания на верхней стороне головной части составляет от 1 до 70 мм2, а толщина стенки в подлежащей прокалыванию области контейнера составляет по меньшей мере 0,3 мм. Изобретение обеспечивает исключение образования частиц, отделяющихся при прокалывании стенки контейнера канюлей. 10 з.п. ф-лы, 8 ил.

1. Пластиковое контейнерное изделие, изготовленное методом выдувания, заполнения и запаивания, содержащее стенку контейнера, выполненную с возможностью прокалывания в предварительно заданных областях при помощи канюли для обеспечения доступа к содержимому контейнера, при этом для исключения образования частиц, отделяющихся при прокалывании стенки контейнера канюлей, толщина стенки контейнера в области (33) прокалывания выбрана такой, что произведение указанной толщины и модуля упругости при растяжении пластика согласно ISO 527 составляет менее 400 МПа·мм, причем контейнерное изделие содержит головную часть (7), отличающееся тем, что область (33) прокалывания на верхней стороне (9) головной части (7) составляет от 1 до 70 мм2, а толщина стенки в подлежащей прокалыванию области контейнера составляет по меньшей мере 0,3 мм.

2. Пластиковое контейнерное изделие по п. 1, отличающееся тем, что толщина стенки контейнера в области (33) прокалывания выбрана такой, что произведение указанной толщины и модуля упругости при растяжении пластика согласно ISO 527 составляет менее 300 МПа·мм.

3. Пластиковое контейнерное изделие по п. 1, отличающееся тем, что в качестве пластика используют по меньшей мере один полимер с:

- высокой формоустойчивостью при нагревании, в частности с температурой плавления согласно ISO 3146, составляющей по меньшей мере 130°C, и

- средним удлинением согласно ISO 527 более чем на 12%.

4. Пластиковое контейнерное изделие по любому из предшествующих пунктов, отличающееся тем, что для его изготовления в качестве пластика используют полипропилен, сополимер полипропилена или смесь эластомеров на основе полипропилена.

5. Пластиковое контейнерное изделие по п. 1, отличающееся тем, что головная часть (7) контейнера покрыта крышкой (12), прочно соединенной с головной частью (7).

6. Пластиковое контейнерное изделие по п. 5, отличающееся тем, что между крышкой (12) и верхней стороной (9) головной части контейнера предусмотрен по меньшей мере один вставной элемент (19), выполненный с возможностью прокалывания и предпочтительно из эластомерного материала, так что он по меньшей мере при прокалывании прижимается к верхней стороне (9) головной части с контактным давлением, предпочтительно составляющим более 20 Н/см2.

7. Пластиковое контейнерное изделие по п. 6, отличающееся тем, что предусмотрены по меньшей мере два отличающихся друг от друга вставных элемента (19, 21), выполненных с возможностью прокалывания и служащих для различных целей: первый элемент (19) – для прокалывания канюлей, а второй элемент (21) – для прокалывания полым шипом.

8. Пластиковое контейнерное изделие по п. 6, отличающееся тем, что твердость указанного по меньшей мере одного эластомерного вставного элемента (19) составляет от 20 до 70 единиц по шкале Шора А, особенно предпочтительно – от 25 до 50 единиц по шкале Шора А.

9. Пластиковое контейнерное изделие по п. 1, отличающееся тем, что область (33) прокалывания на верхней стороне (9) головной части составляет от 20 до 50 мм2.

10. Пластиковое контейнерное изделие по любому из пп. 1-3, 5-9, отличающееся тем, что головная часть (7) контейнера (1) содержит ребро (15) жесткости.

11. Пластиковое контейнерное изделие по любому из пп. 5-9, отличающееся тем, что головная часть (7) контейнера (1) содержит ребро (15) жесткости и прочно соединена с корпусом (17) крышки (12).

| WO 8102286 A1, 20.08.1981 | |||

| РАДИОТЕХНИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ, ИЗМЕРЕНИЯ СКОРОСТИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1993 |

|

RU2126979C1 |

| US 4574965 A, 11.03.1986. | |||

Авторы

Даты

2019-12-27—Публикация

2016-03-22—Подача