Настоящее изобретение относится к устройству и способу для закрепления трубчатого элемента внутри другого трубчатого элемента или буровой скважины, образования уплотнения через кольцевое пространство в стволе скважины, центрирования или крепления напорно-компрессорной трубы внутри ствола скважины. В частности, но не исключительно, настоящее изобретение относится к сборке, в которой осуществляется трансформация муфты для ее прикрепления к стенке ствола скважины и создания уплотнения между муфтой и стенкой ствола скважины для образования изоляционного барьера.

При разведке и добыче нефти и газа обычно используют пакеры для изоляции одной секции скважинного кольцевого пространства от другой секции скважинного кольцевого пространства. Это кольцевое пространство может быть размещено между трубчатыми элементами, такими как хвостовик, мандрель, эксплуатационная напорно-компрессорная колонна и колонна обсадных труб, или между трубчатым элементом, обычно колонной обсадных труб, и стенкой необсаженной скважины. Эти пакеры перемещают в скважину на напорно-компрессорной трубе и в необходимое положение, поджимают эластомерные уплотнения в радиальном направлении наружу, или надувают эластомерные камеры для пересечения кольцевого пространства и создания уплотнения с внешней по существу цилиндрической структурой, то есть, с другим трубчатым элементом или стенкой ствола буровой скважины. Эти эластомеры имеют недостатки, особенно при использовании способов химической инжекции.

В результате были разработаны металлические уплотнения, при которых трубчатый металлический элемент спускают в скважину в необходимое положение, и через указанный элемент спускают расширительный инструмент. Это расширительный инструмент обычно содержит передний конус с корпусом, диаметр которого соответствует размеру по существу цилиндрической структуры таким образом, что происходит расширение металлического элемента с его вхождением в контакт и уплотнением относительно цилиндрической структуры. Эти так называемые расширительные муфты имеют внутреннюю поверхность, которая после расширения является цилиндрической и соответствует профилю расширительного инструмента. Эти муфты работают, создавая уплотнения между трубчатыми элементами, но могут создавать проблемы при уплотнении относительно неоднородной поверхности необсаженной скважины.

Авторы настоящего изобретения разработали технологию, в которой вызывают перемещение металлической муфты в радиальном направлении наружу при помощи давления текучей среды, действующего непосредственно на муфту. Прикладывают достаточное давление гидравлической текучей среды для перемещения муфты в радиальном направлении наружу, что вызывает трансформацию (морфинг) муфты на по существу цилиндрическую структуру. Муфта подвергается пластической деформации и, при ее трансформации на по существу цилиндрическую металлическую структуру, металлическая структура будет подвергнута упругой деформации для расширения на небольшую в процентном отношении величину после образования контакта. После снятия давления происходит возврат металлической структуры к ее первоначальным размерам с созданием уплотнения относительно пластично деформированной муфты. В ходе процесса трансформации и внутренняя, и наружная поверхности муфты будут принимать форму поверхности стенки цилиндрической структуры. Этот полученный в результате трансформации изоляционный барьер таким образом идеально подходит для выполнения уплотнения относительно неравномерной стенки ствола буровой скважины.

Такой трансформационный изоляционный барьер раскрыт в документе US 7306033, содержание которого включено в настоящую заявку посредством ссылки. Применение трансформационного изоляционного барьера для FRAC-операций гидроразрыва пласта раскрыто в документе US 2012/0125619, содержание которого включено в настоящую заявку посредством ссылки.

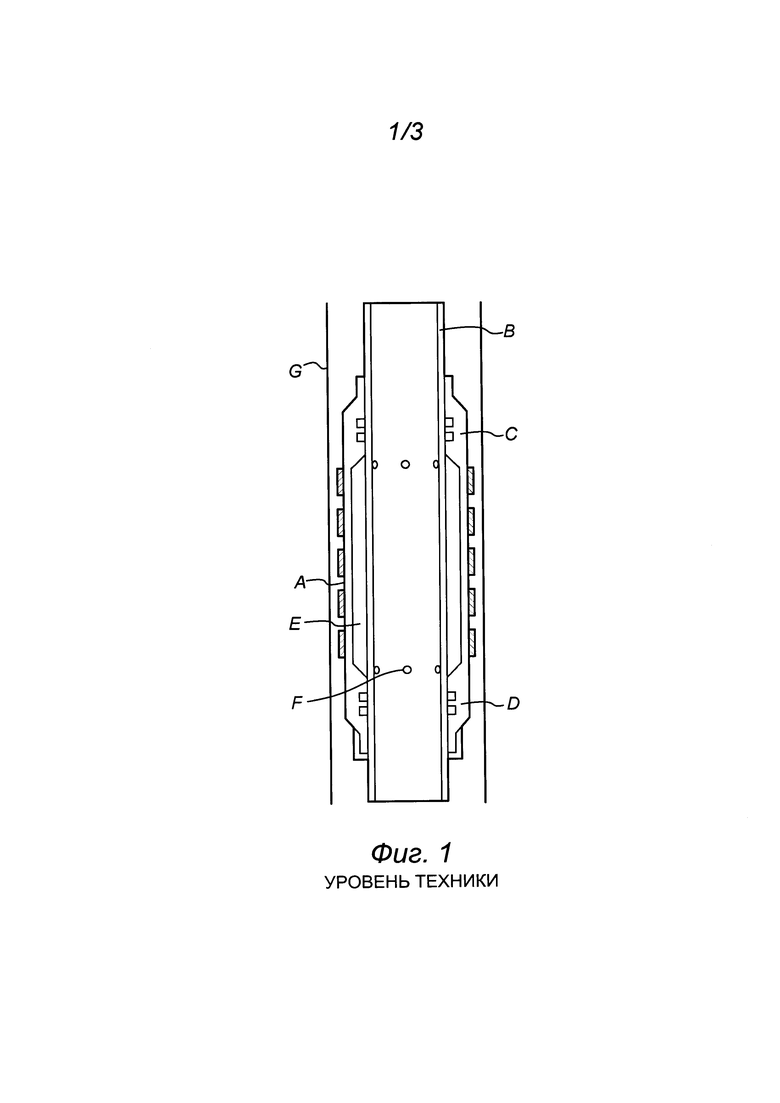

На фиг. 1 показана конструкция изоляционного барьера согласно известному уровню техники. Металлическая муфта А установлена вокруг опорного трубчатого корпуса В с ее уплотнением на каждом конце С, D муфты с образованием камеры Е между внутренней поверхностью муфты и наружной поверхностью корпуса. Предусмотрен порт F, проходящий через корпус так, что текучая среда может быть закачана в камеру из сквозного отверстия корпуса. Увеличение давления текучей среды в камере вызывает радиальное расширение муфты А таким образом, что происходит ее трансформация на стенку структуры G с большим внешним диаметром, то есть, обсадной трубы или необсаженной скважины.

Установка муфты на опорный трубчатый корпус требует сложного расположения соединительных деталей для обеспечения крепления двух цилиндрических поверхностей друг к другу и их уплотнения друг относительно друга. В US 2012/0125619 раскрыта конструкция, в которой концевая гайка прикреплена к трубчатому корпусу подходящими средствами. Кроме того также предусмотрен кожух секции уплотнения, который крепко привинчен к концевой гайке и окружает соответствующую конструкцию уплотнений. Наиболее внутренние концы соответствующих кожухов секции уплотнения прикреплены к соответствующим концам муфты посредством сварки. Бандаж сварного шва затем коаксиально размещен вокруг наружной поверхности сварного шва, соответствующего конца муфты и наиболее внутреннего конца кожуха секции уплотнения. Бандаж сварного шва прикреплен посредством сварки к наиболее внутреннему концу кожуха уплотненной секции посредством соответствующего винтового резьбового соединения. Такая конструкция дорога и требует для монтажа большое количество времени.

Таким образом, задача по меньшей мере одного варианта реализации настоящего изобретения состоит в предложении трансформационного изоляционного барьера, который устраняет или смягчает один или более недостатков известного уровня техники.

Еще одна задача по меньшей мере одного варианта реализации настоящего изобретения состоит в предложении способа создания изоляционного барьера в стволе скважины, который устраняет или смягчает один или более недостатков известного уровня техники.

Согласно первому аспекту настоящего изобретения предложена сборка, содержащая:

трубчатый корпус (трубчатое тело), выполненный с возможностью спуска в по существу цилиндрическую структуру большего диаметра и закрепления внутри нее;

элемент в виде муфты, размещенный снаружи трубчатого корпуса с образованием камеры между ними; причем

элемент в виде муфты имеет первый и второй концы, прикрепленные к трубчатому корпусу и уплотненные с ним;

трубчатый корпус содержит порт, выполненный с возможностью впуска потока текучей среды в указанную камеру, что вызывает перемещение элемента в виде муфты по направлению наружу и его трансформацию относительно внутренней поверхности структуры большего диаметра; и

отличающееся тем, что

трубчатый корпус представляет собой одну или более трубчатых секций, размещенных вдоль центральной продольной оси;

первая трубчатая секция содержит часть с первой толщиной боковой стенки, часть со второй толщиной боковой стенки, смежную с частью с первой толщиной боковой стенки, и первую кольцевую поверхность, причем первая кольцевая поверхность перпендикулярна центральной продольной оси;

первый конец элемента в виде муфты содержит вторую кольцевую поверхность, причем вторая кольцевая поверхность представляет собой торцевую поверхность, перпендикулярную к центральной продольной оси; и

первая и вторая кольцевые поверхности расположены с соединением встык и образуют плоские поверхности для прикрепления первого конца элемента в виде муфты к трубчатому корпусу на первой трубчатой секции.

Таким образом, простой сварной шов может быть использован для прикрепления одного конца элемента в виде муфты к трубчатому корпусу, что устраняет необходимость использования сложных соединительных элементов и уменьшает время монтажа.

Предпочтительно первая кольцевая поверхность представляет собой первый заплечик, выступающий от внешней поверхности первой трубчатой секции. Таким образом, первая кольцевая поверхность может быть легко выполнена на трубчатой секции посредством механической обработки.

Предпочтительно трубчатый корпус содержит одну трубчатую секцию. Таким образом, элемент в виде муфты может быть перемещен скольжением по трубчатой секции до соприкосновения кольцевых поверхностей.

На втором конце элемента в виде муфты на его внутренней поверхности может быть механически выполнена винтовая резьба, а на внешней поверхности трубчатой секции механически выполнена комплементарная винтовая резьба. Таким образом, второй конец элемента в виде муфты может быть прикреплен к трубчатой секции.

Трубчатый корпус может содержать вторую трубчатую секцию, содержащую: часть с первой толщиной боковой стенки, часть со второй толщиной боковой стенки, смежную с частью с первой толщиной боковой стенки; второй заплечик, выступающий от внутренней поверхности второй трубчатой секции, причем второй заплечик образует третью кольцевую поверхность, перпендикулярную к центральной продольной оси; и четвертую кольцевую поверхность, представляющую собой торцевую поверхность второй трубчатой секции, причем четвертая кольцевая поверхность перпендикулярна к центральной продольной оси.

Предпочтительно элемент в виде муфты представляет собой трубчатый корпус (трубчатое тело), имеющий первый и второй концы со второй кольцевой поверхностью на первом конце и пятой кольцевой поверхностью на втором конце, причем вторая и пятая кольцевые поверхности представляют собой торцевые поверхности, перпендикулярные к центральной продольной оси. Таким образом элемент в виде муфты может быть изготовлен простым образом..

Первая трубчатая секция может содержать удлиненную секцию, проходящую от первого заплечика, причем удлиненная секция имеет шестую кольцевую поверхность, представляющую собой торцевую поверхность, перпендикулярную к центральной продольной оси.

Предпочтительно элемент в виде муфты размещен поверх первой трубчатой секции, а первая кольцевая поверхность первой трубчатой секции прикреплена ко второй кольцевой поверхности элемента в виде муфты, при этом вторая трубчатая секция размещена поверх первой трубчатой секции, причем третья кольцевая поверхность второй трубчатой детали прикреплена к шестой кольцевой поверхности первой трубчатой секции, а пятая кольцевая поверхность элемента в виде муфты прикреплена к четвертой кольцевой поверхности второй трубчатой секции.

Первая трубчатая секция может содержать третий заплечик, выступающий от внутренней поверхности первой трубчатой секции, причем третий заплечик образует седьмую кольцевую поверхность, перпендикулярную к центральной продольной оси, а первая кольцевая поверхность представляет собой торцевую поверхность первой трубчатой секции.

Может быть предусмотрена третья трубчатая секция, причем третья трубчатая секция представляет собой опорную трубу, имеющую кольцевые торцевые поверхности для образования восьмой и девятой кольцевых поверхностей, соответственно.

Предпочтительно первая трубчатая секция размещена поверх третьей трубчатой секции и расположена в третьем заплечике при скрепленных вместе седьмой и восьмой кольцевых поверхностях; элемент в виде муфты расположен поверх третьей трубчатой секции для стыковки с первой трубчатой секцией при скрепленных вместе первой и второй кольцевых поверхностях; а вторая трубчатая секция размещена над концом третьей трубчатой секции при скрепленных вместе четвертой и пятой кольцевых поверхностях и скрепленных вместе третьей и девятой кольцевых поверхностях.

Таким образом, трубчатые секции могут быть выполнены из жесткого металла, а элемент в виде муфты выполнен из более мягкого металла, более подходящего для трансформации. Предпочтительно все соединения расположены между плоскими поверхностями, что обеспечивает более легкое и более быстрое выполнение сборки.

Элемент в виде муфты и вторая трубчатая секция могут быть выполнены в виде единой части конструкции, то есть, без соединения в четвертой и пятой кольцевых поверхностях. Таким образом образована конструкция из двух частей.

Предпочтительно кольцевые поверхности скреплены вместе сварным швом. В еще более предпочтительном варианте реализации сварной шов представляет собой электронно-лучевой сварной шов.

Могут иметь место винтовые резьбовые соединения между трубчатыми секциями и между трубчатыми секциями и элементом в виде муфты. Такие винтовые резьбовые соединения содействуют упрочнению сборки, но не обеспечивают достаточное уплотнение, которое может быть достигнуто посредством сварного шва.

В предпочтительном варианте реализации настоящего изобретения элемент в виде муфты имеет уменьшенный внешний диаметр на своем центральном участке. Таким образом, концы элемента в виде муфты могут иметь утолщенную стенку для увеличения области соединения с концевыми элементами с образованием тонкостенного участка для облегчения трансформации.

Структура большего диаметра может представлять собой буровую скважину с необсаженным стволом, буровую скважину, имеющую крепление колонной обсадных труб или обсадной колонной-хвостовиком, которую можно зацементировать на месте в стволе скважины, или может представлять собой трубопровод, внутри которого должна быть закреплена или центрирована другая трубчатая секция меньшего диаметра.

Предпочтительно порт содержит клапан. В более предпочтительном варианте реализации клапан представляет собой одноходовой обратный клапан. Таким образом, предотвращен выход текучей среды из камеры между элементом в виде муфты и опорным трубчатым корпусом после трансформации, для поддержки уплотнения относительно структуры большего диаметра. Предпочтительно наличие в клапане разрывного барьерного устройства, например, разрывной мембраны и т.п. В предпочтительном варианте реализации настоящего изобретения барьерное устройство выполнено с возможностью разрыва при давлении, соответствующем началу трансформации. Таким образом, текучие среды могут быть закачаны вниз по колонне напорно-компрессорных труб в скважину без впуска текучих сред в муфту до возникновении необходимости управления муфтой.

Элемент в виде муфты может быть выполнен из металла, способного к упругой и пластической деформации. Элемент в виде муфты предпочтительно выполнен из более мягкого и/или более пластичного материала по сравнению с материалом, используемым для поддерживающего трубчатого корпуса. Подходящие металлы для изготовления элемента в виде муфты включают определенные типы стали. Далее, элемент в виде муфты может быть снабжен деформируемым покрытием, таким как эластомерное покрытие, которое может быть выполнено в виде единого покрытия или многочисленных отдельных полосок. В этом последнем предпочтительном варианте реализации эластомерные полоски отделены друг от друга таким образом, что при расширении муфты полоски первыми входят в контакт с внутренней поверхностью необсаженной скважины. Элемент в виде муфты будет продолжать расширение в направлении наружу в пространство между полосками, вызывая образование, таким образом, эффекта волнистой структуры на элементе в виде муфты. Это гофрирование обеспечивает большое преимущество, поскольку оно увеличивает жесткость элемента в виде муфты и увеличивает его сопротивляемость силам смятия.

Согласно второму аспекту настоящего изобретения предложен способ установки трансформационной муфты в стволе скважины, включающий следующие операции:

(a) размещение сборки согласно первому аспекту в колонне труб;

(b) спуск колонны труб в ствол скважины и размещение элемента в виде муфты в требуемом положении внутри структуры большего диаметра;

(c) закачка текучей среды через колонну труб и увеличение давления текучей среды;

(d) открытие клапана в опорном трубчатом корпусе для обеспечения впуска текучей среды между внешней поверхностью опорного трубчатого корпуса и внутренней поверхностью элемента в виде муфты; и

(e) продолжение закачки текучей среды для обеспечения перемещения в радиальном направлении наружу и ее трансформации относительно внутренней поверхности структуры большего диаметра.

Таким образом, сборка согласно первому аспекту создает изоляционный барьер внутри ствола скважины.

Структура большего диаметра может представлять собой буровую скважину с необсаженым стволом, буровую скважину с креплением колонной обсадных труб или обсадной колонной-хвостовиком, которую можно зацементировать на месте в стволе скважины, или может представлять собой трубопровод, внутри которого должна быть закреплена или центрирована другая трубчатая секция меньшего диаметра.

Предпочтительно способ включает операцию прохождения текучей среды через клапан в порту. Таким образом, можно управлять потоком текучей среды в пространство между элементом в виде муфты и опорным трубчатым корпусом и из него.

Предпочтительно способ включает дополнительную операцию разрыва диска в клапане, что обеспечивает возможность впуска текучей среды в пространство при достижении необходимого значения давления. Это обеспечивает возможность закачки текучих сред в скважину без входа текучей среды в элемент в виде муфты.

Способ может включать операции спуска инструмента подачи гидравлической текучей среды, создания временного уплотнения выше и ниже порта для изоляции пространства и инжекции текучей среды из указанного инструмента в это пространство для трансформации элемента в виде муфты. Такая конструкция обеспечивает возможность селективной работы элемента в виде муфты при размещении более одного элемента в виде муфты в стволе скважины.

В последующем описании на чертежах не обязательно соблюден масштаб. Определенные особенности настоящего изобретения могут быть показаны в увеличенном масштабе или в несколько схематичном виде, а некоторые детали обычных элементов могут быть опущены в интересах ясности и краткости. Следует полностью понимать, что различные особенности обсуждаемых ниже вариантов реализации могут быть использованы отдельно или в любой подходящей комбинации для получения нужных результатов.

Соответственно, чертежи и описания должны расцениваться как иллюстративные по своей природе, а не ограничивающие. Кроме того, используемые здесь терминология и фразеология использованы исключительно для описательных целей и не должны рассматриваться как ограничивающие объем изобретения. Такие выражения, как "включающий", "содержащий", "имеющий место", "вмещающий" и их модификации, предназначены для использования в широком смысле и охватывают перечисленные ниже предметы изобретения, их эквиваленты и не указанные дополнительные предметы изобретения и не предназначены для исключения других дополнений, компонентов, целых единиц или операций. Аналогично, термин "содержащий" рассматривается как синоним терминам "включающий" или "имеющий" для применимых юридических целей.

Все числовые значения в этом раскрытии должны пониматься как сопровожденные понятием "примерно". Все одиночные формы элементов или любых других описанных здесь компонентов, включая (без ограничений) компоненты устройства, понимаются как включающие их множественные формы.

Варианты реализации настоящего изобретения будут теперь описаны только в качестве примера со ссылками на сопровождающие чертежи, на которых:

На фиг. 1 показан вид в разрезе через изоляционный барьер согласно известному уровню техники;

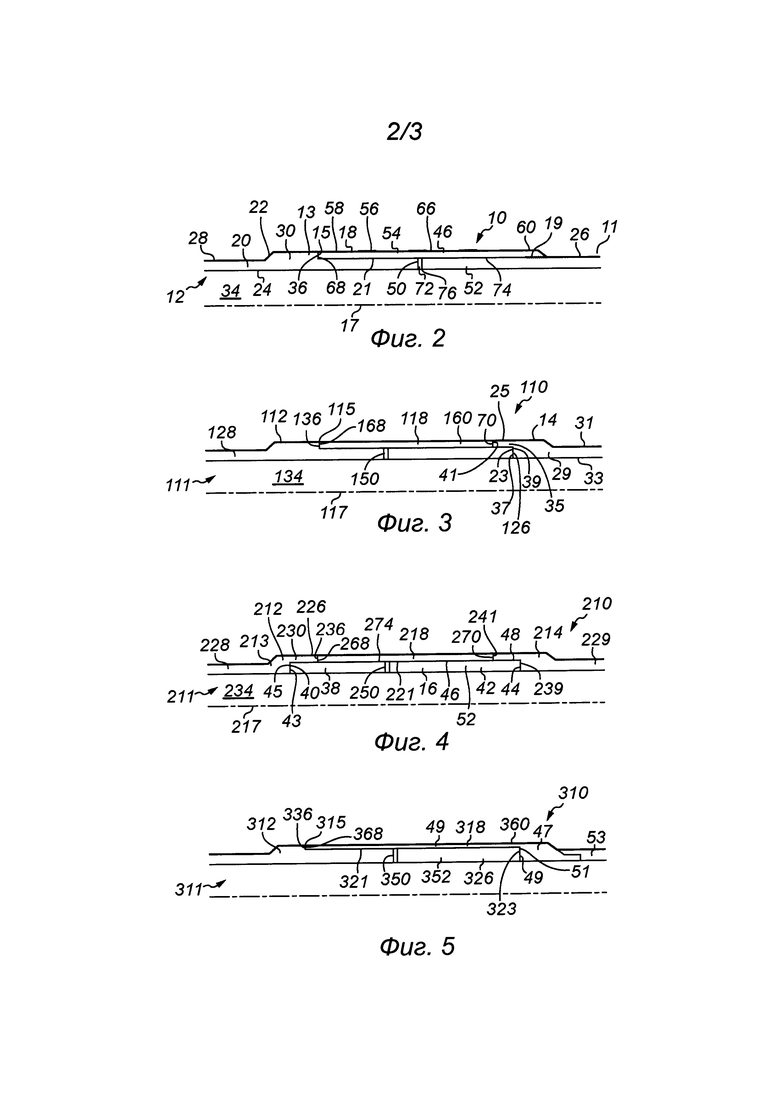

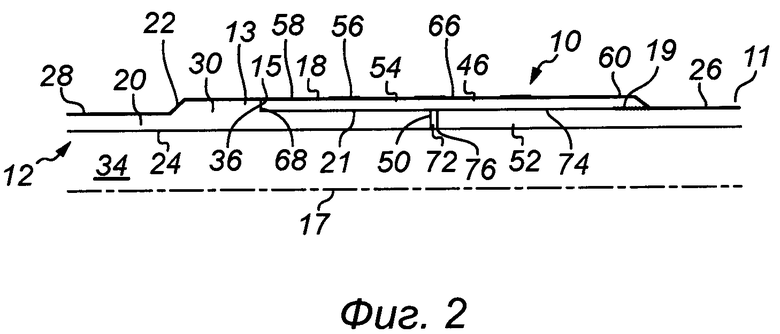

На фиг. 2 показан частичный вид в разрезе сборки согласно варианту реализации настоящего изобретения;

На фиг. 3 показан частичный вид в разрезе сборки согласно другому варианту реализации настоящего изобретения;

На фиг. 4 показан частичный вид в разрезе сборки согласно еще одному варианту реализации настоящего изобретения;

На фиг. 5 показан частичный вид в разрезе сборки согласно еще одному варианту реализации настоящего изобретения; и

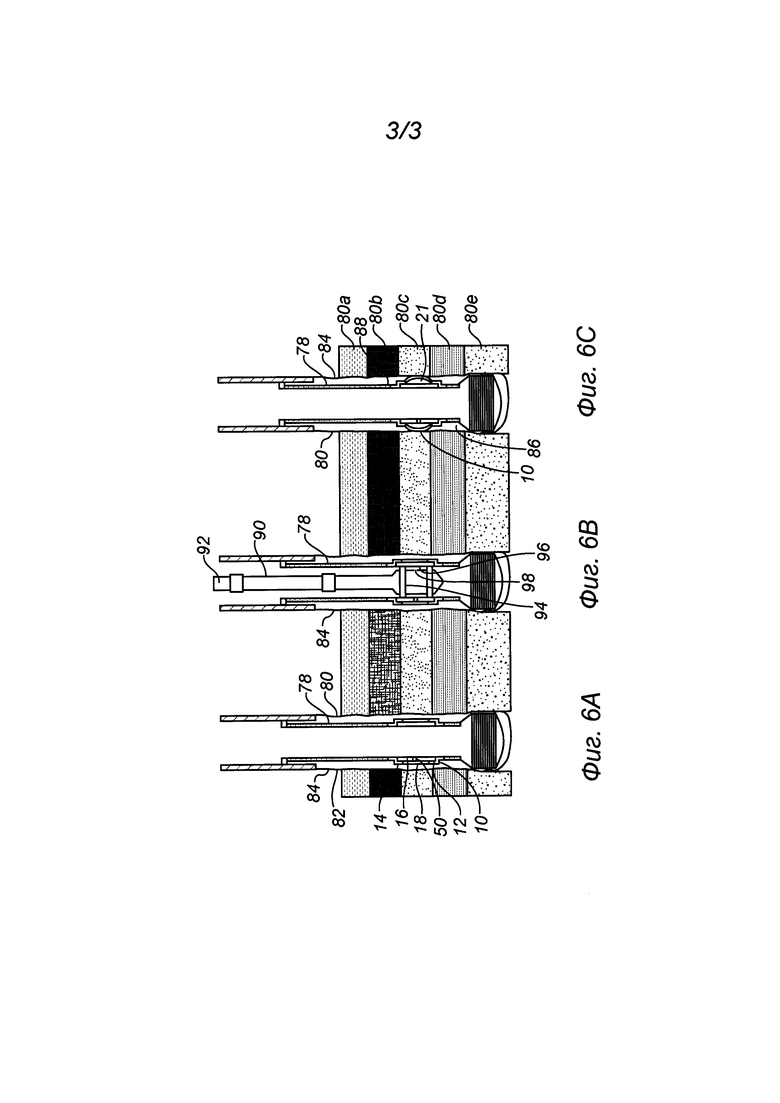

На фиг. 6 схематически показана последовательность операций установки элемента в виде муфты в необсаженную скважину;

На фиг. 6А показан вид в разрезе колонны труб, снабженной сборкой согласно настоящему изобретению;

На фиг. 6В показана колонна труб в буровой скважине по фиг. 6А с вставленным в нее инструментом для подачи гидравлической текучей среды; и

На фиг. 6С показан вид в разрезе колонны труб по фиг. 6а и 6b с трансформационной муфтой при использовании.

Ссылка первоначально будет сделана на фиг. 2 чертежей, которая показывает сборку, в целом обозначаемую позиционным обозначением 10, содержащую трубчатый корпус 11, содержащий трубчатую секцию 12 и элемент 18 в виде муфты, согласно одному из вариантов реализации настоящего изобретения.

В этом варианте реализации трубчатый корпус 11 содержит одну трубчатую секцию 12. Трубчатая секция 12 имеет по существу цилиндрический корпус 20, образующий внешнюю поверхность 22, внутреннюю поверхность 24, первый конец 26 и второй конец 28. Первый конец 26 будет иметь обычную ниппельную секцию для соединения корпуса 11 с колонной труб, колонной обсадных труб или обсадной колонной-хвостовиком. Второй конец 28 будет иметь обычную секцию раструба для соединения корпуса 11 с колонной труб, колонной обсадных труб или обсадной колонной-хвостовиком. По направлению ко второму концу 28 участок 30 секции 12 имеет толщину боковой стенки, превышающую толщину стенки с обеих его сторон, что образует обод 13 вокруг периметра трубчатой секции 12. Обод 13 имеет внешний диаметр, превышающий диаметр внутренней поверхности 24 и внешней поверхности 22. На первой стороне 26 обода 13 образован заплечик 15. Заплечик 15 образует кольцевый уступ на внешней поверхности 22 трубчатой секции 12. Заплечик 15 может рассматриваться как кольцевая поверхность 36, проходящая по окружности (периметру) трубчатой детали 12 и обращенная к первому концу 26. Кольцевая поверхность 36 перпендикулярна внешней поверхности 22, внутренней поверхности 24 и продольной оси 17, которая расположена в центре сквозного отверстия (просвета) 34 трубчатого корпуса 11. Кольцевая поверхность 36 представляет собой кольцеобразную плоскую поверхность.

Корпус 20 трубчатой секции 12 от заплечика 15 по направлению к первому концу 26 расположен коаксиально внутри элемента 18 в виде муфты. Внутренний диаметр элемента 18 в виде муфты немного больше внешнего диаметра внешней поверхности 46 первой трубчатой секции 12, так что имеет место достаточный зазор для скольжения по секции 12 во время сборки. Элемент 18 в виде муфты представляет собой стальной цилиндр, обычно выполненный из стали марки 316L или сплава марки 28, но может быть выполнен из любого другого подходящего сорта стали или любого другого металлического материала или из любого другого подходящего материала, способного к упругой и пластической деформации. В идеале материал проявляет высокую пластичность, то есть, высокую деформацию перед разрушением. Элемент 18 в виде муфты выполнен со значительно меньшей толщиной стенки меньшего калибра, чем первая трубчатая секция 12, и предпочтительно выполнен из более мягкого и/или более пластичного материала, чем материал, используемый для первой трубчатой секции 12. Элемент 18 в виде муфты может обладать неоднородной внешней поверхностью 54, например, ребристой, желобчатой или другой насеченной поверхностью для увеличения эффективности уплотнения, образуемого элементом 18 в виде муфты при прикреплении внутри другой секции обсадной трубы или буровой скважины.

На первом конце 26 трубчатой секции 12 элемент 18 в виде муфты соединен с секцией 12 соединением 19 с винтовой резьбой. Также будет использовано уплотнение (не показано). Соединение 19 может быть соединением, используемым в известном уровне техники и описанным в разделе уровня техники настоящего описания.

Хотя это не показано, участки на первом и втором концах 58, 60 элемента 18 в виде муфты могут иметь более толстую боковую стенку. Это оставляет более тонкой стенку центрального участка 66. При такой конструкции центральный участок 66 будет трансформироваться раньше концов 58, 60.

Эластомер 56 или другой деформируемый материал связан с внешней поверхностью 54 муфты 18; он может быть выполнен в виде сплошного покрытия или, что предпочтительнее, в виде множества полосок с промежутками между ними, как показано на фигуре. Эти полоски или покрытие могут иметь профиль или профили, образованные на них посредством механической обработки. В этом варианте реализации настоящего изобретения эластомерные полоски 56 отделены друг от друга таким образом, что при трансформации муфты 18 полоски 56 первыми войдут в контакт с внутренней поверхностью структуры большего диаметра. Элемент 18 в виде муфты будет продолжать расширение в направлении наружу в пространства между полосками 56 с образованием, таким образом, волнистой структуры на элементе 18 в виде муфты. Эти гофры обеспечивают большое преимущество, поскольку они увеличивают жесткость элемента 18 в виде муфты и увеличивают его сопротивляемость силам смятия.

Первый конец 58 элемента 18 в виде муфты имеет кольцевую торцевую поверхность 68, перпендикулярную центральной продольной оси 17. Торцевая поверхность 68 имеет такой размер и размещена так, что упирается в торцевую поверхность 36 первой трубчатой секции 12. Электронно-лучевой сварной шов выполнен между поверхностями 68,36 для присоединения элемента 18 в виде муфты к трубчатой секции 12. Специалистам в данной области техники понятно, что другие соединения могут быть выполнены для прикрепления элемента 18 в виде муфты к трубчатой секции 12. Поскольку поверхности 68, 36 выполнены плоскими и параллельными друг другу, такое соединение легче реализуемо, чем попытка соединения по цилиндрической поверхности.

Порт 50 проходит через боковую стенку 52 секции 12 для обеспечения прохода для текучей среды между сквозным отверстием 34 и внешней поверхностью 46 секции 12. Он достигает камеры 21 между внешней поверхностью 46 секции 12 и внутренней поверхностью 74 элемента 18 в виде муфты. Хотя показан только один порт 50, может быть предусмотрен набор портов. Эти порты могут быть выполнены с равным расстоянием между ними и размещены по окружности боковой стенки 52 и/или размещены вдоль корпуса 20 между местоположениями первого конца 58 и второго конца 60 элемента 18 в виде муфты.

В порту 50 размещен обратный клапан 72. Обратный клапан 72 представляет собой одноходовой клапан, обеспечивающий возможность прохождения текучей среды только от сквозного отверстия 34 в камеру 21. Обратный клапан 72 может быть закрыт по окончании трансформации элемента 18 в виде муфты, что может быть идентифицировано по отсутствию потока через кольцевое пространство между сборкой 10 и структурой большего диаметра. Закрытие может быть выполнено посредством стравливания давления в клапане 72. В порту 50 также размещена разрывная мембрана 76. Срабатывание разрывной мембраны 76 рассчитано на давление ниже давления трансформации, но близкое к нему. Таким образом, разрывная мембрана 76 может быть использована для управления в начале установки муфты 18. Мембраной 76 можно управлять посредством увеличения давления в сквозном отверстии 34 в направлении заданного значения давления, подходящего для трансформации муфты 18, но она предотвращает выход текучей среды из сквозного отверстия 34 через порт 50, пока указанное значение давления не будет достигнуто.

Ссылка теперь будет сделана на фиг. 3 чертежей, которая поясняет сборку, в целом обозначаемую позиционным обозначением 110, содержащую трубчатый корпус 111, содержащий первую и вторую трубчатые секции 112, 14 и элемент 118 в виде муфты, согласно варианту реализации настоящего изобретения. Части, аналогичные тем, что показаны на фиг. 2, имеют то же самое позиционное обозначение с добавлением числа '100'.

В этом варианте реализации настоящего изобретения первая трубчатая секция 112 укорочена таким образом, что первый конец 126 заканчивается кольцевой поверхностью 23, которая расположена перпендикулярно центральной продольной оси 117. Элемент 118 в виде муфты также имеет кольцевую поверхность 70, расположенную перпендикулярно центральной продольной оси 117 на его втором конце 160. Трубчатый корпус 111 теперь содержит две трубчатых секции 112, 14.

Трубчатая секция 14 образует концевой элемент корпуса 111. Трубчатая секция 14 обладает по существу цилиндрическим корпусом 29, образующим внешнюю поверхность 31, внутреннюю поверхность 33, первый конец 25 и второй конец 27. На первом конце 25 диаметр внутренней поверхности 33 увеличен вдоль участка 35 длины трубчатой секции 14. Это является следствием удаления части материала таким образом, что участок 35 заканчивается на заплечике 37 на трубчатой секции 14. Заплечик 37 обеспечивает кольцевой уступ в сквозном отверстии 134 трубчатой секции 14, который перпендикулярен внутренней поверхности 33. Это обеспечивает кольцевую торцевую поверхность 39, которая выполнена плоской и перпендикулярной центральной продольной оси 117. На первом конце 25 также имеет место кольцевая торцевая поверхность 41, перпендикулярная внутренней поверхности 33. Участок 35 может обладать винтовой резьбой, механически выполненной на его поверхности так, что первый конец 25 действует, как охватывающая часть соединения. Второй конец 27 обладает стандартным ниппельным соединением для прикрепления трубчатого корпуса 111 в колонну труб, такую как в колонна обсадных труб или хвостовик. Трубчатая секция 14 будет выполнена из того же самого материала, что и трубчатая секция 112.

Сборка 110 выполнена тем же самым образом, что и сборка 10, с добавлением второй трубчатой секции 14 в качестве концевой части. При скольжении трубчатой секции 14 над первым концом 126 первой трубчатой секции 112 кольцевые поверхности 70, 41 между элементом 118 в виде муфты и секцией 14 встретятся и могут быть скреплены сварным швом, например, электроннолучевым сварным швом. Точно так же кольцевые поверхности 23,39 между первыми и вторыми секциями 112, 14 встретятся и могут быть скреплены сварным швом или другими средствами скрепления.

В этом варианте реализации элемент 18 в виде муфты жестко удерживается в своем положении, и вся сборка 110 представляет собой конструкцию из трех частей.

Ссылка теперь будет сделана на фиг. 4 чертежей, которая поясняет сборку, в целом обозначаемую позиционным обозначением 210, содержащую трубчатый корпус 211, содержащий первую и вторую трубчатые секции 212, 214 и элемент 218 в виде муфты, согласно варианту реализации настоящего изобретения. Части, аналогичные тем, что показаны на фиг. 2 и 3, имеют то же самое позиционное обозначение с добавлением числа '200'.

В этом варианте реализации трубчатые секции 212, 214 идентичны и выполнены аналогично описанию трубчатой секции 14, за исключением того, что второй конец 228 трубчатой секции 212 обладает секцией в виде раструба, а второй конец 229 трубчатой секции 214 обладает секцией в виде ниппеля, так что корпус 211 может быть частью колонны труб, такой как колонна обсадных труб или хвостовик.

Кольцевая поверхность 236 трубчатой секции 212 теперь размещена на первом конце 226. Заплечик 43 расположен под ободом 213, образуя кольцевую поверхность 45, которая обращена к трубчатой секции 214 и перпендикулярна центральной продольной оси 217.

Третья трубчатая секция 16 представляет собой цилиндрический трубчатый корпус, имеющий первый конец 38, первую кольцевую торцевую поверхность 40 и вторую торцевую поверхность 44 на противоположном втором конце 42. На каждом конце 38, 42 внешняя поверхность 46 трубчатой секции 16 имеет участок 48, аналогичный по длине участку 230 трубчатых секций 212, 214, который имеет винтовую резьбу, механически выполненную на его поверхности. Концы 38, 42 действуют как охватываемые части соединений. Винтовая резьба на концах 38, 42 является комплементарной к винтовой резьбе трубчатых секций 212, 214, так что трубчатая секция 16 может быть соединена с трубчатыми секциями 212, 214 и, таким образом, образует непрерывную трубчатую секцию, то есть, трубчатый корпус 211. Каждый конец 38, 42 может быть выполнен до соответствующего конца 226, 229 каждой трубчатой секции 212, 214, так что первая и вторая кольцевые торцевые поверхности 40, 44 упираются в заплечики 43, 37 на трубчатых секциях 212, 214. Таким образом, осевая нагрузка передается непосредственно через сборку посредством использования трубчатой секции 16.

Порт 250 образован сквозь боковую стенку 252 секции 16 для обеспечения прохода текучей среды между сквозным отверстием 234 и камерой 221. Камера теперь образована между внешней поверхностью 46 секции 16 и внутренней поверхностью 274 элемента 218 в виде муфты.

Третья трубчатая секция 16 выполнена из того же самого материала, что и трубчатые секции 212, 214. Порт 250 и его расположение таковы, как на фиг. 2, как и расположение и дополнительные особенности, которые могут быть найдены на элементе 218 в виде муфты.

Сборка 210 выполнена посредством размещения первого конца 38 третьей трубчатой секции 16 напротив заплечика 37 первой трубчатой секции 212. При наличии соединения с винтовой резьбой оно может быть использовано. Кольцевые поверхности 40, 45 упираются торцами друг в друга, скреплены и уплотнены вместе. Элемент 218 в виде муфты затем размещают коаксиально поверх трубчатой секции 16 таким образом, что кольцевые поверхности 236, 268 упираются торцами друг в друга, скреплены и уплотнены вместе. Вторую трубчатую секцию 214 затем размещают поверх второго конца 42 третьей трубчатой секции 16, что снова может быть выполнено посредством соединения винтовых резьб. Кольцевые поверхности 270, 241 упираются торцами друг в друга, скреплены и уплотнены для образования готовой сборки 210.

Ссылка теперь будет сделана на фиг. 5 чертежей, которая поясняет сборку, в целом обозначаемую позиционным обозначением 310, содержащую трубчатый корпус 311, содержащий первую и вторую трубчатые секции 312, 47 и элемент 318 в виде муфты, согласно варианту реализации настоящего изобретения. Части, аналогичные тем, что показаны на фиг. 2 и 3, имеют то же самое позиционное обозначение с добавлением числа '300'.

В этом варианте реализации настоящего изобретения первая трубчатая секция 312 аналогична трубчатой секции 112 по фиг. 3, за исключением того, что заплечик 315 теперь является не таким глубоким с образованием более узкой кольцевой поверхности 336. Это приводит к утоньшению боковой стенки 352. Кроме того, муфтовый участок 49 элемента 318 в виде муфты выполнен более тонким поверх боковой стенки 352, так что она легче подвержена трансформации. Элемент 318 в виде муфты теперь имеет трубчатую секцию 47, присоединенную на втором конце 360, представляющую собой одно целое с муфтовым участком 49 и выполненную из того же самого материала. Трубчатая секция 47 аналогична трубчатой секции 14 по фиг. 2 с образованием кольцевой поверхности 51 для прикрепления к кольцевой поверхности 323 на первом конце 326 трубчатой секции 312.

Поскольку материал элемента 318 в виде муфты может быть пластичнее материала трубчатой секции 312, имеется дополнительная трубчатая секция 53, соединенная с секцией 47, для обеспечения стрингерного крепления к колонне обсадных труб или хвостовику, в которую будет вставлен трубчатый корпус 311. В качестве альтернативы элемент 318 в виде муфты может быть выполнен из того же самого материала, что трубчатая секция 312, но муфтовый участок 49 должен иметь подходящую толщину, которая обеспечивает возможность трансформации указанного участка под давлением, подаваемым через порт 350 в камеру 332.

Ссылка будет теперь сделана на фиг. 6А, которая представляет собой иллюстрацию способа установки муфты внутри ствола скважины согласно варианту реализации настоящего изобретения. Частям, аналогичным частям на фиг. 2, были для ясности присвоены те же самые позиционные обозначения, хотя описанный способ применим в одинаковой степени к вариантам реализации, показанным на фиг. 3, 4 и 5.

При использовании происходит транспортировка сборки 10 в буровую скважину посредством любого подходящего средства, например, посредством встраивания сборки 10 в обсадную трубу или колонну - хвостовик 78 и спуска колонны в ствол скважины 82 до достижения ею местоположения внутри необсаженной скважины 80, в котором предполагается работа сборки 10. Это местоположение обычно представляет собой место внутри буровой скважины, в котором муфта 18 должна быть расширена для, например, изоляции секции 80b буровой скважины, расположенной выше муфты 18, от расположенной ниже секции 80d скважины для выполнения изоляционного барьера между зонами 80b, 80d.

Хотя на колонне 78 показано только одна сборка 10, дополнительные сборки могут быть спущены на той же самой колонне 78 таким образом, что может быть выполнена зональная изоляция в зоне 80 для выполнения операций закачки, гидроразрыва пласта или интенсификации в отношении пласта 80а-е, расположенного между двумя муфтами.

Каждая муфта 18 может быть установлена посредством увеличения давления нагнетания в сквозном отверстии 34 до заданной величины, которая представляет собой давление текучей среды в порту 50, достаточное для трансформации муфты 18. Это значение давления трансформации будет вычислено на основании знания значений диаметра трубчатого корпуса 11, примерного диаметра буровой скважины 80 в месте установки муфты 18, длины муфты 18 и материала и толщины муфты 18. Значение давления трансформации представляет собой давление, достаточное для перемещения муфты 18 в радиальном направлении наружу от корпуса 11 посредством упругого расширения, вхождения в контакт с поверхностью 84 буровой скважины и трансформации в поверхность 84 посредством пластической деформации.

При приложении значения давления трансформации в порте 50 разрывная мембрана 76 будет разрушена, поскольку она отрегулирована на значение, ниже значения давления трансформации. Обратный клапан 72 выполнен с возможностью обеспечения возможности входа текучей среды от сквозного отверстия 34 в пространство между внешней поверхностью 46 трубчатой секции 12 и внутренней поверхностью 74 элемента 18 в виде муфты. Эта текучая среда увеличивает давление в этом пространстве и относительно внутренней поверхности 74 муфты 18, вызывая перемещение муфты 18 в радиальном направлении наружу от корпуса 16 посредством упругого расширения, вхождение в контакт с поверхностью 82 буровой скважины и трансформацию в поверхность 82 посредством пластической деформации. После выполнения трансформации происходит закрытие обратного клапана 72 с захватом текучей среды при давлении, равном значению давления трансформации внутри камеры 21, образованной между внешней поверхностью 46 трубчатой секции 12 и внутренней поверхностью 74 элемента 18 в виде муфты.

Муфта 18 примет фиксированную форму под воздействием пластической деформации, причем внутренняя поверхность 74 соответствует профилю поверхности 82 буровой скважины 80, а внешняя поверхность также соответствует профилю поверхности 82 для обеспечения уплотнения, эффективно изолирующего кольцевое пространство 88 буровой скважины 80 выше муфты 18 от кольцевого пространства 86 ниже муфты 18. При установке двух муфт вместе может быть достигнута зональная изоляция для кольцевого пространства между муфтами. В то же самое время муфты эффективно центрируют, закрепляют и анкеруют колонну 78 напорно-компрессорных труб к буровой скважине 80.

Альтернативный способ осуществления трансформации муфты 18 показан на фиг. 6В. Этот способ использует инструмент 90 подачи гидравлической текучей среды. После достижения колонной 78 требуемого местоположения инструмент 90 может быть спущен в колонну 78 с поверхности посредством гибкой трубы 92 или посредством другого подходящего способа. Инструмент 90 снабжен верхним и нижним средствами 94 уплотнения, которые выполнены с возможностью радиального расширения для уплотнения относительно внутренней поверхности 24 трубчатого корпуса 11 в двух расположенных на расстоянии друг от друга местах для изоляции внутреннего участка корпуса 11, расположенного между уплотнениями 94; следует отметить, что указанный изолированный участок включает порт 50 для текучей среды. Инструмент 90 также снабжен апертурой 98, сообщающейся по текучей среде с внутренностью колонны 78.

Для управления инструментом 90 средства 94 уплотнения активируются с поверхности для изоляции участка корпуса 16 инструмента. Текучая среда, которая предпочтительно представляет собой гидравлическую текучую среду, затем закачивается под давлением, установленным равным значению давления трансформации, через гибкую трубу таким образом, что текучая среда течет под давлением через апертуру 98 инструмента и затем через порт 50 в пространство между внешней поверхностью 46 трубчатого корпуса 11 и внутренней поверхностью 74 элемента 18 в виде муфты и действует тем же самым образом, как описано выше. После окончания трансформации уплотнения 94 могут быть дезактивированы и инструмент 90 вытащен из ствола скважины 82.

Подробное описание работы такого инструмента для подачи гидравлической текучей среды 88 приведено в документе GB 2398312 в отношении инструмента 112 пакера, показанного на фиг. 27 с соответствующими его модификациями, причем средства 92 уплотнения могут быть образованы соответственно модифицированными узлами 214, 215 уплотнения из GB 2398312, раскрытие которых включено в настоящую заявку посредством ссылки. Все раскрытие документа GB 2398312 включено в настоящую заявку посредством ссылки.

При использовании любого способа накачки увеличение давления текучей среды непосредственно на муфту 18 вызывает перемещение муфты 18 в радиальном направлении наружу и уплотнение относительно участка внутренней окружности буровой скважины 80. Давление относительно внутренней поверхности 74 муфты 18 продолжает возрастать таким образом, что муфта 18 сначала претерпевает упругое расширение, сопровождаемое последующей пластической деформацией. Муфта 18 выполняет расширение в радиальном направлении наружу вне ее предела текучести, подвергаясь пластической деформации, пока муфта 18 не выполнит трансформацию относительно поверхности 82 буровой скважины 80, как показано на фиг. 6С. При необходимости текучая среда под давлением внутри пространства может быть выпущена после пластической деформации муфты 18. В соответствии с этим пластическая деформирмация и трансформация муфты 18 осуществлена посредством давления текучей среды без необходимости использования каких-либо средств механического расширения.

После выполнения трансформации может быть осуществлено закрытие обратного клапана 72 с захватом текучей среды при давлении, равном значению давления трансформации, внутри пространства между внешней поверхностью 46 трубчатой секции 11 и внутренней поверхностью 74 элемента 18 в виде муфты.

Принципиальное преимущество настоящего изобретения состоит в том, что оно предлагает сборку для образования изоляционного барьера в стволе скважины, который является менее дорогим и который легче собирать, чем изоляционные барьеры известного уровня техники.

Еще одно преимущество настоящего изобретения состоит в том, что оно предлагает способ установки муфты в стволе скважины, который использует более простой изоляционный барьер.

Специалистам в данной области техники понятно, что могут быть выполнены модификации описанного здесь изобретения без выхода за рамки его объема. Например, хотя описана величина давления трансформации, это может быть диапазон значений давления, а не одна величина, для компенсации вариаций давления, прилагаемого к муфте в расширенных стволах скважины. Соединение между муфтой и концевыми элементами может быть выполнено другими средствами, такими как винтовые резьбы и альтернативные сварочные методы. Торцевые поверхности не обязаны быть строго перпендикулярными центральной продольной оси, но могут быть выполнены конусными или с любым профилем, который соответствует профилю противолежащей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАТРУБНЫЙ БАРЬЕР С МОДУЛЕМ ПРЕДОТВРАЩЕНИЯ СЖАТИЯ | 2014 |

|

RU2670315C1 |

| Узел для уплотнения и фиксации на стенке ствола скважины в качестве изолирующего барьера и способ для его изготовления | 2019 |

|

RU2786000C2 |

| СКВАЖИННАЯ СИСТЕМА И СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2014 |

|

RU2663840C2 |

| СИСТЕМА ЗАКАНЧИВАНИЯ СКВАЖИН | 2019 |

|

RU2801322C2 |

| СИСТЕМА ЗАКАНЧИВАНИЯ СКВАЖИН | 2015 |

|

RU2713071C2 |

| ЗАТРУБНЫЙ БАРЬЕР И СКВАЖИННАЯ СИСТЕМА ДЛЯ ЗОНЫ НИЗКОГО ДАВЛЕНИЯ | 2017 |

|

RU2728157C2 |

| СКВАЖИННАЯ СИСТЕМА СО СКОЛЬЗЯЩЕЙ МУФТОЙ | 2019 |

|

RU2804463C2 |

| СКВАЖИННАЯ РАЗЖИМНАЯ МЕТАЛЛИЧЕСКАЯ ТРУБА | 2015 |

|

RU2697089C2 |

| СКВАЖИННАЯ РАЗЖИМНАЯ ТРУБА | 2014 |

|

RU2655628C2 |

| СКВАЖИННАЯ КОЛОННА ДЛЯ БУРЕНИЯ ЧЕРЕЗ ЗОНУ НИЗКОГО ДАВЛЕНИЯ | 2015 |

|

RU2712903C2 |

Группа изобретений относится к сборке для трансформации муфты в стволе скважины, способу установки трансформаторной муфты в стволе скважины. Техническим результатом является упрощение сборки и упрощение конструкции изоляционного барьера. Сборка для трансформации муфты в стволе скважины содержит металлический трубчатый корпус, выполненный с возможностью спуска в по существу цилиндрическую структуру большего диаметра и закрепления внутри нее, металлический элемент в виде муфты, размещенный снаружи металлического трубчатого корпуса с образованием камеры между ними. Металлический элемент в виде муфты имеет первый и второй концы, прикрепленные к металлическому трубчатому корпусу и уплотненные с ним. Металлический трубчатый корпус содержит порт, выполненный с возможностью впуска потока текучей среды в указанную камеру с обеспечением перемещения металлического элемента в виде муфты по направлению наружу и его трансформации относительно внутренней поверхности структуры большего диаметра. Металлический трубчатый корпус содержит одну или более трубчатых секций, размещенных вдоль центральной продольной оси. Первая трубчатая секция содержит часть с первой толщиной боковой стенки, часть со второй толщиной боковой стенки, смежную с частью с первой толщиной боковой стенки, и первую кольцевую поверхность, сформированную заплечиком. Заплечик образует кольцевой уступ на внешней поверхности первой трубчатой секции и перпендикулярен центральной продольной оси. Первый конец металлического элемента в виде муфты содержит вторую кольцевую поверхность, которая перпендикулярна к центральной продольной оси. Первая и вторая кольцевые поверхности расположены с соединением встык и образуют плоские поверхности, которые скреплены вместе сварным швом для обеспечения прикрепления с уплотнением первого конца металлического элемента в виде муфты к металлическому трубчатому корпусу на первой трубчатой секции. Способ включает в себя размещение сборки в колонне труб, спуск колонны труб в ствол скважины, закачку текучей среды через колонну труб и увеличение ее давления, открытие клапана в опорном металлическом трубчатом корпусе для обеспечения впуска текучей среды между внешней поверхностью опорного металлического трубчатого корпуса и внутренней поверхностью металлического элемента в виде муфты и продолжение закачки текучей среды для обеспечения перемещения муфты в радиальном направлении наружу и ее трансформации. 2 н. и 26 з.п. ф-лы, 6 ил.

1. Сборка для трансформации муфты в стволе скважины, содержащая:

металлический трубчатый корпус, выполненный с возможностью спуска в по существу цилиндрическую структуру большего диаметра и закрепления внутри нее;

металлический элемент в виде муфты, размещенный снаружи металлического трубчатого корпуса с образованием камеры между ними; причем

металлический элемент в виде муфты имеет первый и второй концы, прикрепленные к металлическому трубчатому корпусу и уплотненные с ним; причем

металлический трубчатый корпус содержит порт, выполненный с возможностью впуска потока текучей среды в указанную камеру с обеспечением перемещения металлического элемента в виде муфты по направлению наружу и его трансформации относительно внутренней поверхности структуры большего диаметра;

отличающаяся тем, что

металлический трубчатый корпус содержит одну или более трубчатых секций, размещенных вдоль центральной продольной оси; причем

первая трубчатая секция содержит часть с первой толщиной боковой стенки, часть со второй толщиной боковой стенки, смежную с частью с первой толщиной боковой стенки, и первую кольцевую поверхность, сформированную заплечиком, образующим кольцевой уступ на внешней поверхности первой трубчатой секции, и перпендикулярную центральной продольной оси; при этом

первый конец металлического элемента в виде муфты содержит вторую кольцевую поверхность, причем вторая кольцевая поверхность представляет собой торцевую поверхность, перпендикулярную к центральной продольной оси; причем

первая и вторая кольцевые поверхности расположены с соединением встык и образуют плоские поверхности, которые скреплены вместе сварным швом для обеспечения прикрепления с уплотнением первого конца металлического элемента в виде муфты к металлическому трубчатому корпусу на первой трубчатой секции.

2. Сборка по п. 1, в которой первая кольцевая поверхность представляет собой первый заплечик, выступающий от внешней поверхности первой трубчатой секции.

3. Сборка по п. 1 или 2, в которой металлический трубчатый корпус содержит одну трубчатую секцию.

4. Сборка по любому из предшествующих пунктов, в которой на втором конце металлического элемента в виде муфты на его внутренней поверхности механически выполнена винтовая резьба, а на внешней поверхности трубчатой секции механически выполнена комплементарная винтовая резьба.

5. Сборка по п. 1, в которой металлический трубчатый корпус содержит вторую трубчатую секцию, содержащую:

часть с первой толщиной боковой стенки,

часть со второй толщиной боковой стенки, смежную с частью с первой толщиной боковой стенки;

второй заплечик, выступающий от внутренней поверхности второй трубчатой секции, причем второй заплечик образует третью кольцевую поверхность, перпендикулярную к центральной продольной оси;

и четвертую кольцевую поверхность, представляющую собой торцевую поверхность второй трубчатой секции, причем четвертая кольцевая поверхность перпендикулярна к центральной продольной оси.

6. Сборка по п. 5, в которой металлический элемент в виде муфты представляет собой металлический трубчатый корпус, имеющий первый и второй концы со второй кольцевой поверхностью на первом конце и пятой кольцевой поверхностью на втором конце, причем

вторая и пятая кольцевые поверхности представляют собой торцевые поверхности, перпендикулярные к центральной продольной оси.

7. Сборка по п. 6, в которой первая трубчатая секция содержит удлиненную секцию, проходящую от первого заплечика, причем

удлиненная секция имеет шестую кольцевую поверхность, представляющую собой торцевую поверхность, перпендикулярную к центральной продольной оси.

8. Сборка по п. 7, в которой металлический элемент в виде муфты размещен поверх первой трубчатой секции, а первая кольцевая поверхность первой трубчатой секции прикреплена ко второй кольцевой поверхности металлического элемента в виде муфты, при этом

вторая трубчатая секция размещена поверх первой трубчатой секции, причем третья кольцевая поверхность второй трубчатой детали прикреплена к шестой кольцевой поверхности первой трубчатой секции, а

пятая кольцевая поверхность металлического элемента в виде муфты прикреплена к четвертой кольцевой поверхности второй трубчатой секции.

9. Сборка по п. 6, в которой первая трубчатая секция содержит третий заплечик, выступающий от внутренней поверхности первой трубчатой секции, причем

третий заплечик образует седьмую кольцевую поверхность, перпендикулярную к центральной продольной оси, а

первая кольцевая поверхность представляет собой торцевую поверхность первой трубчатой секции.

10. Сборка по п. 9, в которой предусмотрена третья трубчатая секция, причем третья трубчатая секция представляет собой опорную трубу, имеющую кольцевые торцевые поверхности, образующие восьмую и девятую кольцевые поверхности соответственно.

11. Сборка по п. 10, в которой первая трубчатая секция размещена поверх третьей трубчатой секции и расположена в третьем заплечике при скрепленных вместе седьмой и восьмой кольцевых поверхностях; причем

металлический элемент в виде муфты расположен поверх третьей трубчатой секции для стыковки с первой трубчатой секцией при скрепленных вместе первой и второй кольцевых поверхностях; а

вторая трубчатая секция размещена над концом третьей трубчатой секции при скрепленных вместе четвертой и пятой кольцевых поверхностях и скрепленных вместе третьей и девятой кольцевых поверхностях.

12. Сборка согласно любому из пп. 5–11, в которой металлический элемент в виде муфты и вторая трубчатая секция выполнены в виде единой части конструкции.

13. Сборка по любому из предшествующих пунктов, в которой сварной шов представляет собой электронно-лучевой сварной шов.

14. Сборка по любому из предшествующих пунктов, в которой металлический элемент в виде муфты имеет уменьшенный внешний диаметр на своем центральном участке.

15. Сборка по любому из предшествующих пунктов, в которой структура большего диаметра выбрана из группы, содержащей:

буровую скважину с необсаженным стволом,

буровую скважину, имеющую крепление колонной обсадных труб,

буровую скважину, имеющую крепление обсадной колонной-хвостовиком, и

трубопровод, внутри которого обеспечено закрепление или центрирование другой трубчатой секции меньшего диаметра.

16. Сборка по любому из предшествующих пунктов, в которой порт содержит клапан.

17. Сборка по п. 16, в которой клапан представляет собой одноходовой обратный клапан.

18. Сборка по п. 16 или 17, в которой клапан содержит разрывное барьерное устройство.

19. Сборка по п. 18, в которой разрывное барьерное устройство представляет собой устройство в виде разрывной мембраны.

20. Сборка по любому из предшествующих пунктов, в которой металлический элемент в виде муфты выполнен из металла, способного к упругой и пластической деформации.

21. Сборка по п. 20, в которой металлический элемент в виде муфты снабжен деформируемым покрытием.

22. Сборка по п. 21, в которой деформируемое покрытие представляет собой эластомерное покрытие.

23. Сборка по п. 21 или 22, в которой деформируемое покрытие выполнено в виде одной или более отдельных полосок.

24. Способ установки трансформационной муфты в стволе скважины, включающий следующие операции:

(a) размещение сборки по любому из пп. 1-23 в колонне труб;

(b) спуск колонны труб в ствол скважины и размещение металлического элемента в виде муфты в требуемом положении внутри структуры большего диаметра;

(c) закачка текучей среды через колонну труб и увеличение давления текучей среды;

(d) открытие клапана в опорном металлическом трубчатом корпусе для обеспечения впуска текучей среды между внешней поверхностью опорного металлического трубчатого корпуса и внутренней поверхностью металлического элемента в виде муфты; и

(e) продолжение закачки текучей среды для обеспечения перемещения муфты в радиальном направлении наружу и ее трансформации относительно внутренней поверхности структуры большего диаметра.

25. Способ установки трансформационной муфты в стволе скважины по п. 24, в котором

структура большего диаметра выбрана из группы, содержащей:

буровую скважину с необсаженным стволом,

буровую скважину, имеющую крепление колонной обсадных труб,

буровую скважину, имеющую крепление обсадной колонной-хвостовиком, и

трубопровод, внутри которого обеспечено закрепление или центрирование другой трубчатой секции меньшего диаметра.

26. Способ установки трансформационной муфты в стволе скважины по п. 24 или 25, в котором способ включает операцию прохождения текучей среды через клапан в порту.

27. Способ установки трансформационной муфты в стволе скважины по любому из пп. 24–26, включающий дополнительно операцию разрыва диска в клапане для обеспечения впуска текучей среды в указанное пространство при достижении необходимого значения давления.

28. Способ установки трансформационной муфты в стволе скважины по любому из пп. 24–27, включающий операции

спуска инструмента подачи гидравлической текучей среды,

создания временного уплотнения выше и ниже порта для изоляции указанного пространства и инжекции текучей среды из указанного инструмента в это пространство для трансформации металлического элемента в виде муфты.

| Монтажный профиль комплекта профилей для создания профильных конструкций подвесного потолка каркасно-обшивного типа | 2024 |

|

RU2835329C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| УСТРОЙСТВО ДЛЯ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ПЛАСТА | 1998 |

|

RU2145661C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 1996 |

|

RU2101465C1 |

| Водоотводчик | 1927 |

|

SU9472A1 |

| АВТОМАТИЧЕСКАЯ ВОДОРАЗБОРНАЯ КОЛОНКА ДЛЯ ПРОДАЖИ ВОДЫ | 1925 |

|

SU3005A1 |

Авторы

Даты

2020-05-18—Публикация

2015-10-21—Подача