ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к содержащему ароматическую добавку листу для курительного изделия, и к включающему его курительному изделию.

УРОВЕНЬ ТЕХНИКИ

[0002] Известен содержащий ароматическую добавку лист для курительного изделия, в котором ароматическая добавка диспергирована в нелетучей желеобразной матрице, содержащей загущающий полисахарид (смотри Патентные документы 1-3). Содержащий ароматическую добавку лист содержит ароматическую добавку, причем ароматическая добавка покрыта загущающим полисахаридом, и поэтому проявляет высокую стабильность аромата при хранении. Содержащий ароматическую добавку лист получается распределением на подложке суспензии исходного материала, содержащей загущающий полисахарид и ароматическую добавку, с последующим высушиванием. Полученный содержащий ароматическую добавку лист разрезается и используется в качестве наполнителя для курительного изделия.

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003]

ПАТЕНТНЫЙ ДОКУМЕНТ 1: Международная публикация № WO 2012/118032

ПАТЕНТНЫЙ ДОКУМЕНТ 2: Международная публикация № WO 2012/118033

ПАТЕНТНЫЙ ДОКУМЕНТ 3: Международная публикация № WO 2012/118034

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004] Авторы настоящего изобретения сосредоточили внимание на обнаруженных фактах, что, когда нарезанные кусочки содержащего ароматическую добавку листа содержат ароматическую добавку при низкой концентрации, в то время как существует потребность в добавлении большого количества нарезанных кусочков в курительное изделие для проявления желательного аромата, нарезанные кусочки могут быть равномерно распределены в курительном изделии. Благодаря равномерному распределению нарезанных кусочков курительное изделие, как можно ожидать, будет обеспечивать аромат в стабильном режиме во время периода курения.

[0005] Согласно этой идее, авторы настоящего изобретения попытались получить содержащий ароматическую добавку лист, который содержит ароматическую добавку при низкой концентрации. В результате этого во время получения возникла проблема. А именно, когда концентрация примешиваемой ароматической добавки была снижена на основе известного состава суспензии исходного материала, это привело к увеличению общего количества суспензии исходного материала, необходимой для получения листа, имеющего предварительно определенную толщину, в результате этого увеличилось время сушки (смотри Образцы 1 и 2 в описываемом позже Примере 1).

[0006] Для разрешения проблемы снижение концентрации примешиваемой ароматической добавки было дополнено загущающим полисахаридом, и в результате этого повысилась вязкость суспензии исходного материала, создавая затруднения в процессах перемешивании и эмульгирования исходного материала, а также в процессе распределения суспензии исходного материала (смотри Образец 3 в описываемом позже Примере 1). Поэтому цель настоящего изобретения состоит в создании способа, пригодного для получения содержащего ароматическую добавку листа в стабильном режиме при практических условиях получения, даже когда содержащий ароматическую добавку лист имеет состав, в котором концентрация примешиваемой ароматической добавки является низкой, и в создании содержащего ароматическую добавку листа.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

[0007] Для разрешения проблемы авторы настоящего изобретения провели исследования. Они нашли, что содержащий ароматическую добавку лист, включающий наполнитель, может быть получен при практичных условиях получения, даже если примешиваемое количество ароматической добавки снижено, и выполнили настоящее изобретение.

[0008] То есть, согласно первому аспекту настоящего изобретения, представлен содержащий ароматическую добавку лист для курительного изделия, причем лист включает загущающий полисахарид, ароматическую добавку, эмульгатор и наполнитель.

[0009] Согласно второму аспекту настоящего изобретения, представлено курительное изделие, включающее нарезанные кусочки содержащего ароматическую добавку листа для курительного изделия.

ПРЕИМУЩЕСТВЕННЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0010] Согласно настоящему изобретению, представлены содержащий ароматическую добавку лист, который может быть получен в стабильном режиме при практичных условиях получения, даже если содержащий ароматическую добавку лист имеет состав, в котором концентрация примешанной ароматической добавки низка, и включающее его курительное изделие.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011]

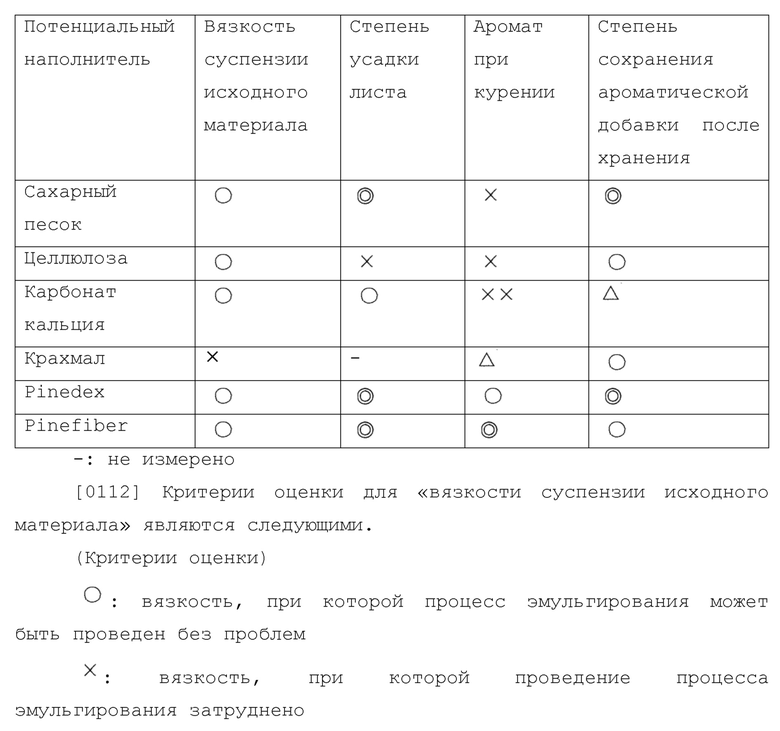

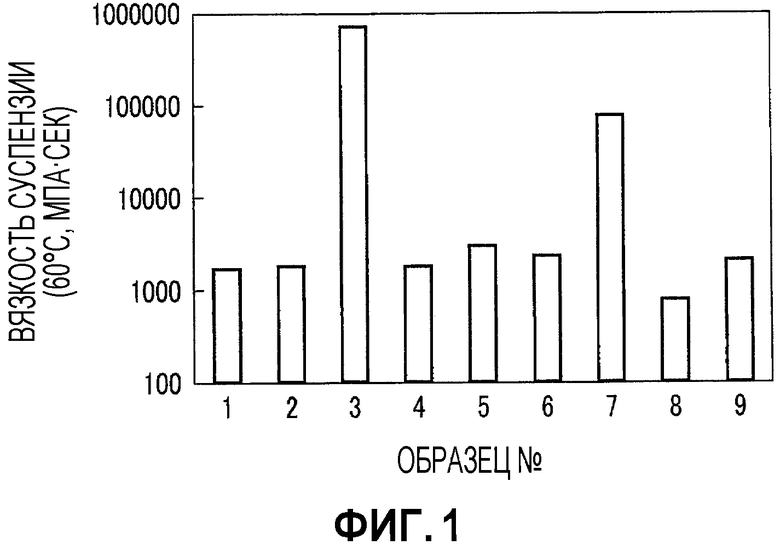

ФИГ. 1 представляет график, показывающий вязкость суспензии исходного материала, когда изменяются типы потенциального наполнителя;

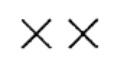

ФИГ. 2 представляет график, показывающий степень усадки содержащего ароматическую добавку листа, когда изменяются типы потенциального наполнителя;

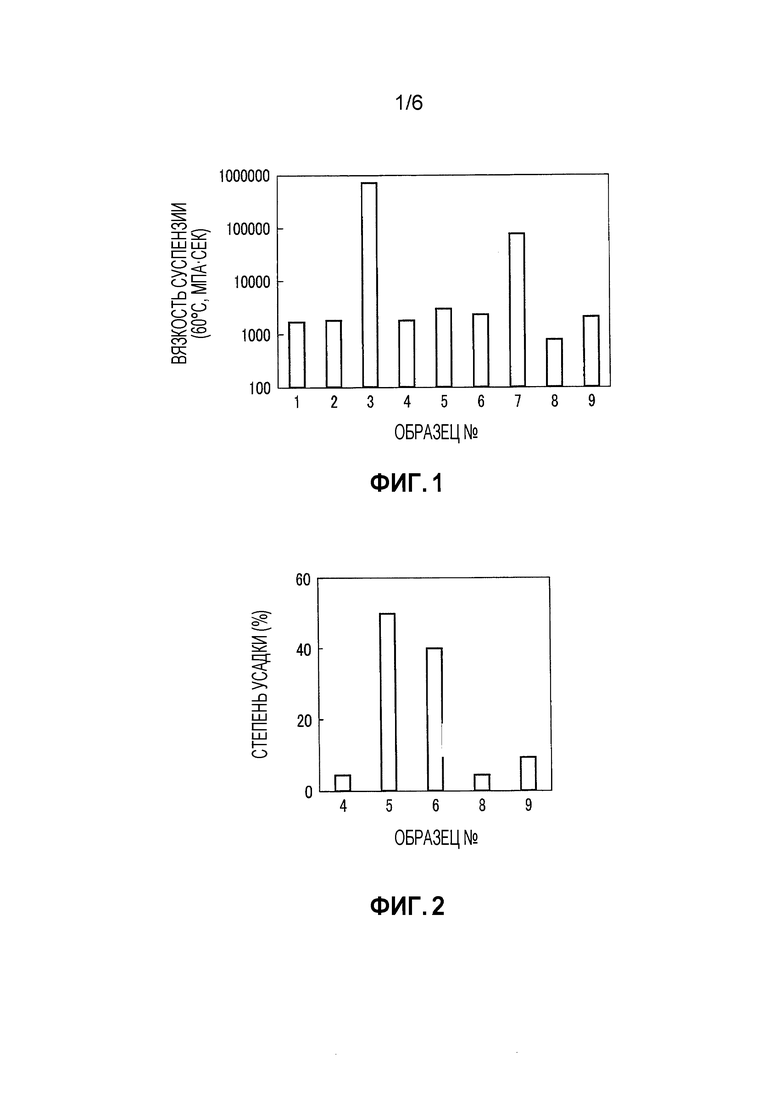

ФИГ. 3 представляет график, показывающий степень сохранения ароматической добавки в содержащем ароматическую добавку листе, когда изменяются типы потенциального наполнителя;

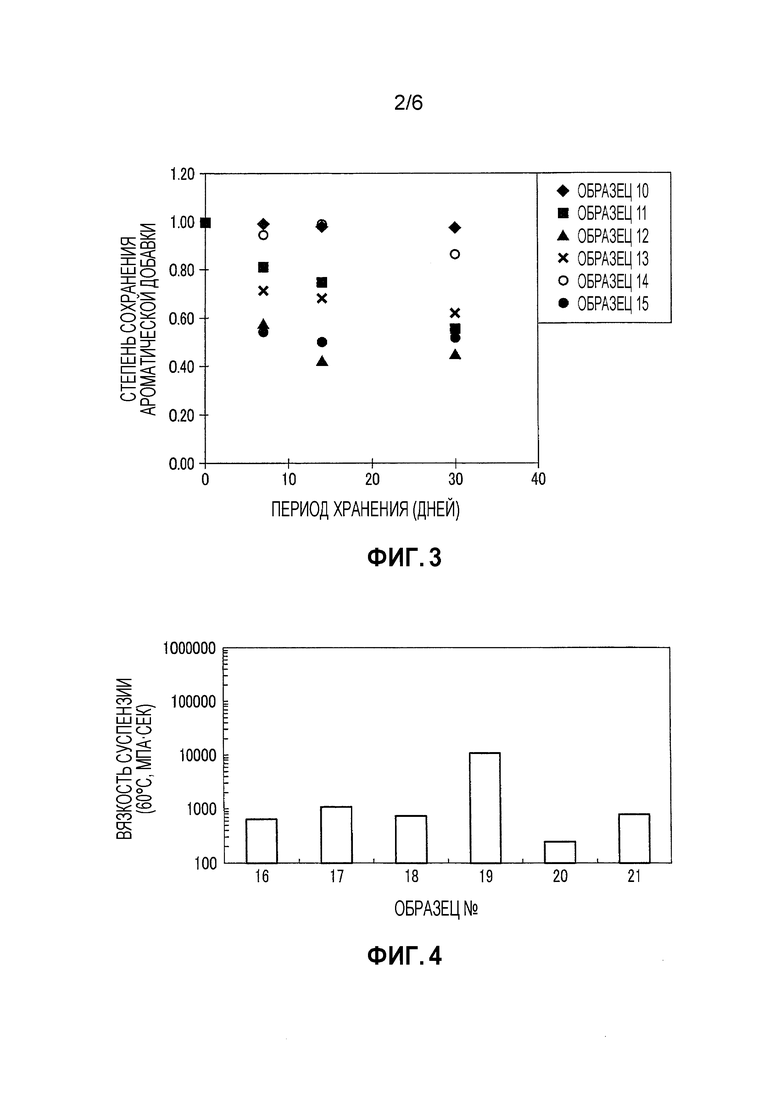

ФИГ. 4 представляет график, показывающий вязкость суспензии исходного материала, когда изменяются типы потенциального наполнителя;

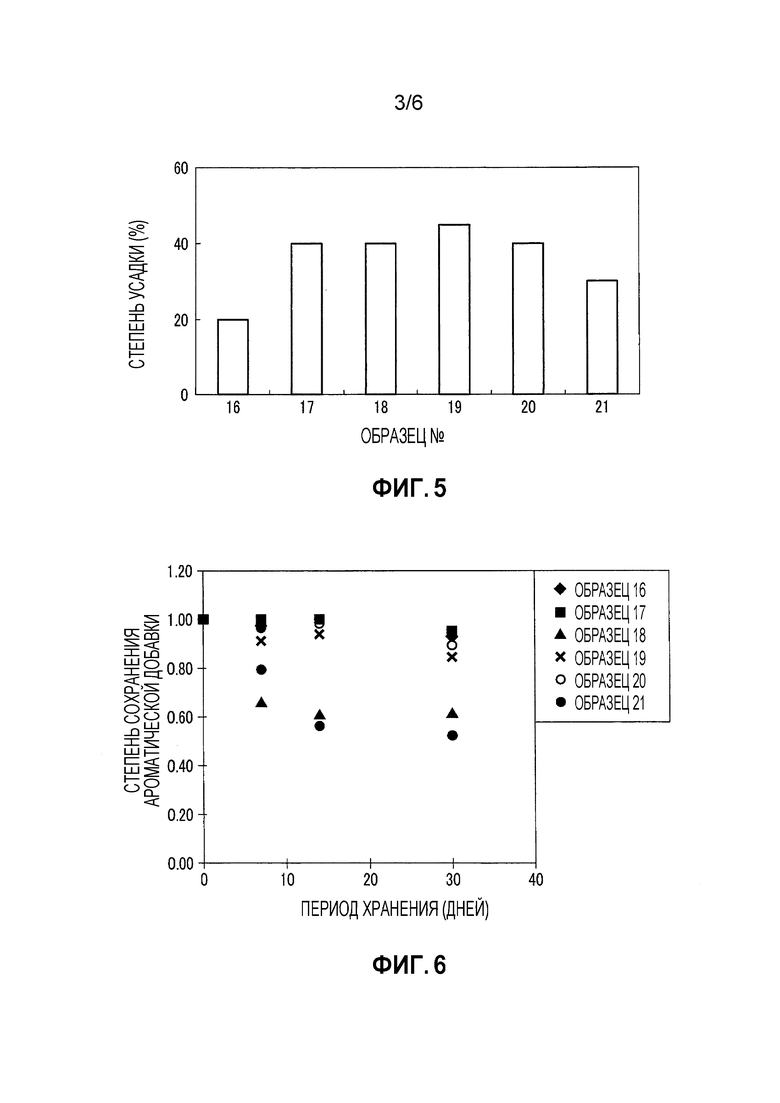

ФИГ. 5 представляет график, показывающий степень усадки содержащего ароматическую добавку листа, когда изменяются типы потенциального наполнителя;

ФИГ. 6 представляет график, показывающий степень сохранения ароматической добавки в содержащем ароматическую добавку листе, когда изменяются типы потенциального наполнителя;

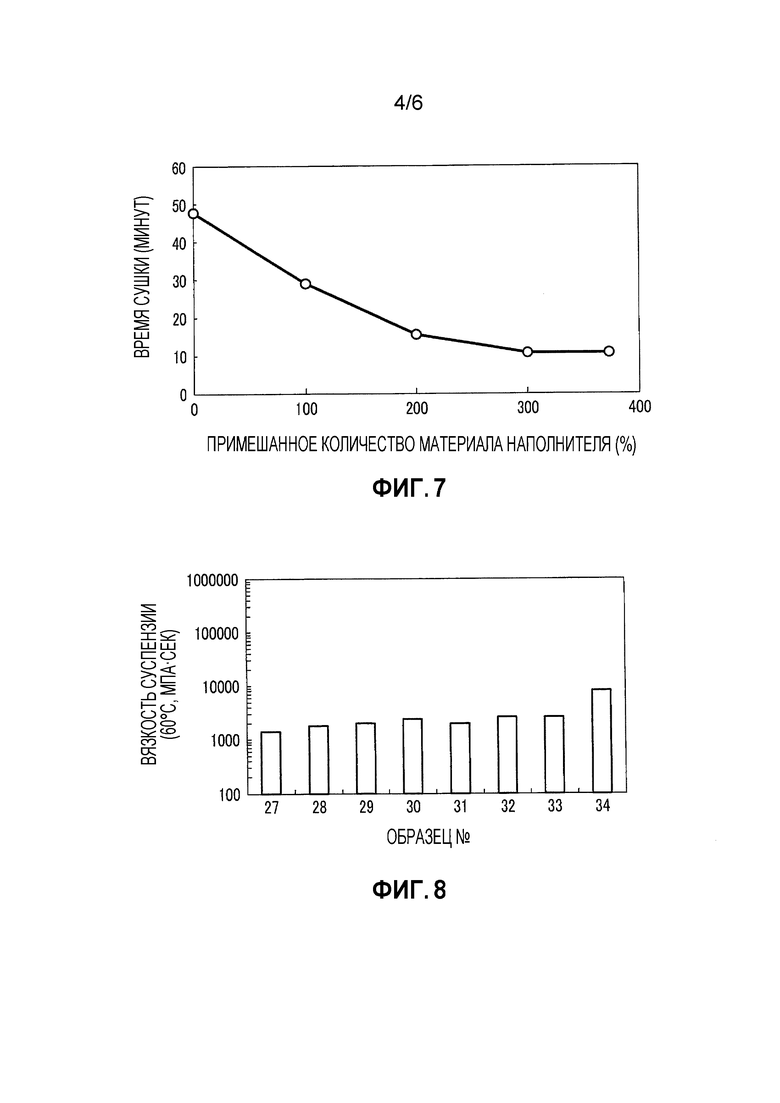

ФИГ. 7 представляет график, показывающий взаимосвязь между смесевым соотношением наполнителя и временем сушки;

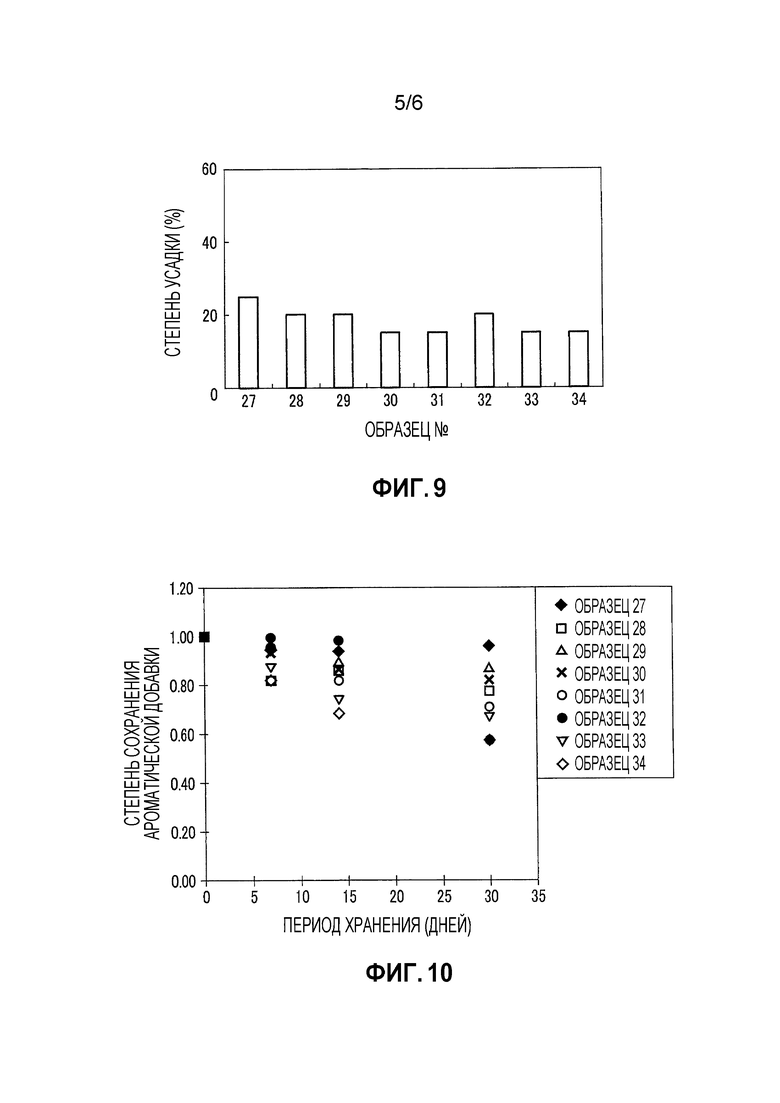

ФИГ. 8 представляет график, показывающий вязкость суспензии исходного материала, когда изменяется смесевое соотношение наполнителя;

ФИГ. 9 представляет график, показывающий степень усадки содержащего ароматическую добавку листа, когда изменяется смесевое соотношение наполнителя;

ФИГ. 10 представляет график, показывающий степень сохранения ароматической добавки в содержащем ароматическую добавку листе, когда изменяется смесевое соотношение наполнителя;

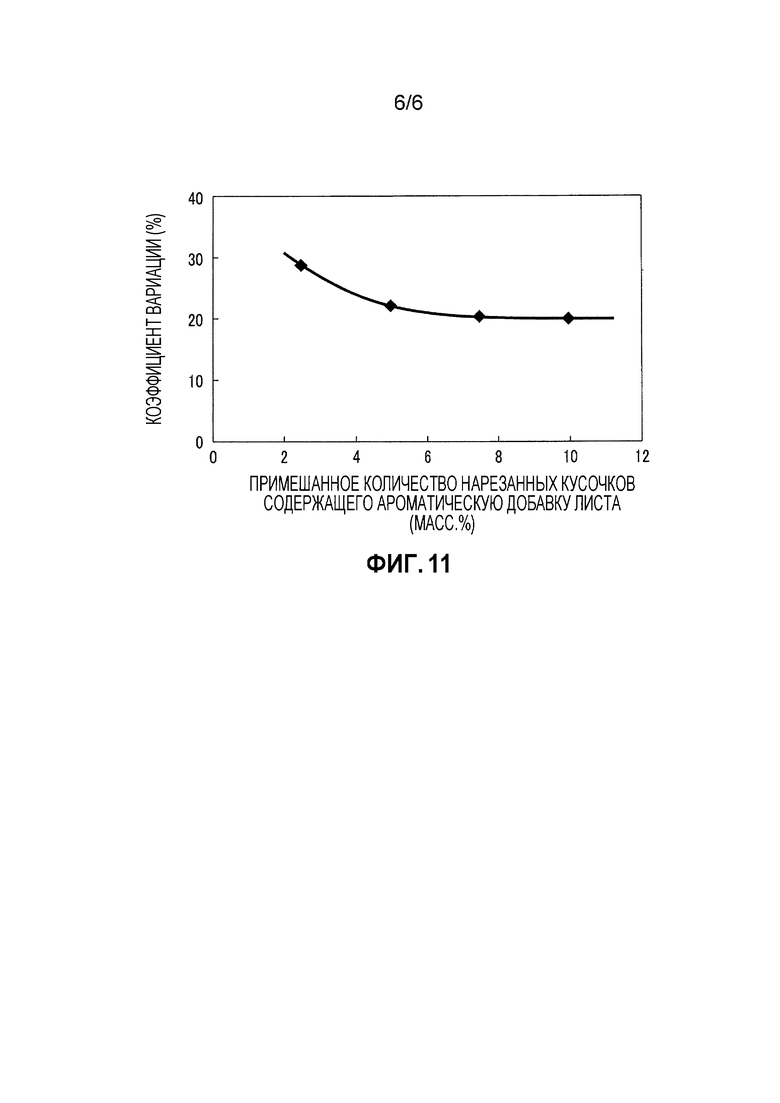

ФИГ. 11 представляет график, показывающий взаимосвязь между смесевым соотношением нарезанных кусочков содержащего ароматическую добавку листа и коэффициентом вариации содержания ароматической добавки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0012] Далее будет описано настоящее изобретение, но нижеследующее описание приведено с целью подробного разъяснения настоящего изобретения, и не является ограничивающим настоящее изобретение.

[0013]

1. Содержащий ароматическую добавку лист для курительного изделия

Содержащий ароматическую добавку лист для курительного изделия (далее также просто называемый «содержащим ароматическую добавку листом» или «листом») согласно настоящему изобретению включает загущающий полисахарид, ароматическую добавку, эмульгатор и наполнитель

[0014] Содержащий ароматическую добавку лист может быть получен перемешиванием исходного материала, включающего загущающий полисахарид, ароматическую добавку, эмульгатор и наполнитель, в воде для получения суспензии исходного материала, и распределением суспензии исходного материала на подложке, с последующим высушиванием.

[0015] Ниже будет описан каждый компонент содержащего ароматическую добавку листа.

[0016] Загущающий полисахарид, содержащийся в содержащем ароматическую добавку листе, имеет свойство фиксировать и покрывать диспергированную в листе ароматическую добавку. Примеры загущающего полисахарида включают: однокомпонентную систему, такую как каррагенан, агар, ксантановая камедь, геллановая камедь, камедь семян подорожника, или глюкоманнан конжака; или объединенную систему комбинации двух или более компонентов, выбранных из группы, состоящей из каррагенана, камеди бобов рожкового дерева, гуаровой камеди, агара, геллановой камеди, тамариндовой камеди, ксантановой камеди, камеди тары, глюкоманнана конжака, крахмала, камеди кассии и камеди семян подорожника.

[0017] Загущающий полисахарид предпочтительно представляет собой однокомпонентную систему, такую как каррагенан, агар, ксантановая камедь или геллановая камедь; или объединенную систему комбинации каррагенана, агара, ксантановой камеди или геллановой камеди, по меньшей мере с одним компонентом, выбранным из группы, состоящей из камеди бобов рожкового дерева, гуаровой камеди, тамариндовой камеди, камеди тары, глюкоманнана конжака, камеди кассии и камеди семян подорожника.

[0018] Загущающий полисахарид более предпочтительно выбирается из группы, состоящей из каррагенана, агара, ксантановой камеди, геллановой камеди, и смеси геллановой камеди и тамариндовой камеди.

[0019] Водный раствор каррагенана, агара, ксантановой камеди или геллановой камеди имеет такое свойство, что, как только раствор охлаждается до определенной температуры или ниже, образуется гель (то есть, происходит утрата текучести с отверждением), причем раствор способен сохранять гелеобразное состояние без легкого возвращения в состояние золя, даже если температура после этого повышается до достижения температуры перехода в гелеобразное состояние (далее называемой «температурозависимой характеристикой золь-гель-перехода»). Поэтому, если суспензия исходного материала содержит любой компонент из каррагенана, агара, ксантановой камеди и геллановой камеди в качестве загущающего полисахарида, достигается преимущество в том, что лист может быть получен за короткое время охлаждением суспензии исходного материала до образования геля, и затем высушиванием гелеобразного исходного материала при высокой температуре.

[0020] Загущающий полисахарид более предпочтительно выбирается из группы, состоящей из агара, геллановой камеди, и смеси геллановой камеди и тамариндовой камеди.

[0021] Если в качестве загущающего полисахарида используется смесь геллановой камеди и тамариндовой камеди, то массовое соотношение геллановой камеди и тамариндовой камеди предпочтительно составляет величину в пределах диапазона от 1:1 до 3:1.

[0022] Количество загущающего полисахарида, примешиваемого к суспензии исходного материала, предпочтительно составляет от 10 до 35% по массе, более предпочтительно от 12 до 25% по массе, относительно общей массы (то есть, массы сухого вещества) иных составляющих компонентов, нежели вода, в суспензии исходного материала. Количество примешиваемого загущающего полисахарида (% по массе) может быть рассчитано с использованием значений массы иных составляющих компонентов в смеси, нежели вода, в суспензии исходного материала.

[0023] Ароматическая добавка, содержащаяся в содержащем ароматическую добавку листе, не является ограниченной, пока она используется для курительного изделия. Может быть использована ароматическая добавка любого типа. Основные примеры ароматической добавки включают: ментол; экстракт табачного листа; природные растительные ароматические вещества (например, корица, шалфей, трава, ромашка, кудзу (Pueraria lobata, пуэрария дольчатая), свежие листья гортензии (hydrangeae dulcis folium), гвоздика, лаванда, кардамон, гвоздика голландская, мускатный орех, бергамот, герань, медовая эссенция, розовое масло, лимон, апельсин, кора корицы, тмин, жасмин, имбирь, кориандр, ванильный экстракт, мята, перечная мята, кассия, кофе, сельдерей, каскарилла, сандаловое дерево, какао, кананга душистая (иланг-иланг), фенхель, анис, солодка, рожковое дерево (хлеб святого Иоанна), экстракт чернослива, и экстракт персика); сахариды (например, глюкоза, фруктоза, изомеризованный сахарид, и карамель); какао (например, порошок или экстракт); сложные эфиры (например, изоамилацетат, линалилацетат, изоамилпропионат, и линалилбутират); кетоны (например, ментон, ионон, дамасценон и этилмальтол); спирты (например, гераниол, линалоол, анетол и эвгенол); альдегиды (например, ванилин, бензальдегид и анисовый альдегид); лактоны (например, γ-ундекалактон и γ-ноналактон); ароматические вещества животного происхождения (например, мускус, серая амбра, виверра и бобровая струя); и углеводороды (например, лимонен и пинен). Эти ароматические вещества могут быть использованы в виде твердых материалов, или могут быть применены, будучи растворенными или диспергированными в подходящем растворителе, таком как пропиленгликоль, этиловый спирт, бензиловый спирт или триэтилцитрат. Предпочтительно может быть применен ароматический компонент, который легко переходит в диспергированное состояние в растворителе при добавлении эмульгатора, такой как гидрофобное ароматическое вещество или маслорастворимое ароматическое вещество. Такие ароматические добавки могут быть использованы по отдельности или в комбинации.

[0024] Содержание ароматической добавки в листе предпочтительно составляет менее 18% по массе относительно общей массы содержащего ароматическую добавку листа. Содержание в листе более предпочтительно составляет 2,5% по массе или более, и менее 18% по массе, еще более предпочтительно от 2,5 до 12% по массе, наиболее предпочтительно от 3 до 6% по массе, относительно общей массы содержащего ароматическую добавку листа. Содержание ароматической добавки в листе может быть определено методом измерения, описанным в приведенных позже примерах.

[0025] В отношении эмульгатора, содержащегося в содержащем ароматическую добавку листе, может быть использован любой эмульгатор. В качестве эмульгатора может быть применен, например, лецитин, более конкретно, SUN LECITHIN A-1 (фирмы Taiyo Kagaku Co., Ltd.).

[0026] Содержание эмульгатора в листе предпочтительно составляет от 0,5 до 5% по массе, более предпочтительно от 1,0 до 4,5% по массе, относительно массы загущающего полисахарида в листе. Содержание эмульгатора в листе может быть рассчитано с использованием значений массы эмульгатора и загущающего полисахарида, примешанных в суспензию исходного материала.

[0027] Наполнитель, содержащийся в содержащем ароматическую добавку листе, играет роль средства повышения общей массы (то есть, массы сухого вещества) иных составляющих компонентов, нежели вода, в суспензии исходного материала, и в конечном итоге увеличения объема содержащего ароматическую добавку листа. То есть, наполнитель служит только для увеличения объема содержащего ароматическую добавку листа, и не влияет на изначальные функции содержащего ароматическую добавку листа. Более конкретно, наполнитель служит только для увеличения объема содержащего ароматическую добавку листа, и удовлетворяет следующим требованиям (i) и (ii):

(i) существенно не повышает вязкость суспензии исходного материала;

(ii) не оказывает вредное влияние на характеристику сохранения ароматической добавки в содержащем ароматическую добавку листе.

[0028] Вещество, которое повышает вязкость суспензии исходного материала, такое как крахмал, не входит в состав наполнителя (смотри Образец 7 в описываемом позже Примере 1). Здесь «существенно не повышает вязкость суспензии исходного материала» подразумевает, что вязкость суспензии исходного материала не возрастает до степени, что становится затруднительным формирование листа (то есть, до такой степени, что становится затруднительным перемешивание и эмульгирование суспензии исходного материала). Кроме того, «не оказывает вредное влияние на характеристику сохранения ароматической добавки в содержащем ароматическую добавку листе» подразумевает, что характеристика сохранения ароматической добавки в листе не ухудшается до такой степени, что не проявляются изначальные функции содержащего ароматическую добавку листа (то есть, функционирование в качестве вкусо-ароматического компонента в курительном изделии).

[0029] Само собой разумеется, наполнитель представляет собой вещество, разрешенное в технологии для добавления в курительное изделие в качестве добавки.

[0030] Кроме того, в отношении наполнителя предпочтительным является вещество, которое не влияет на аромат при курении курительного изделия (смотри «1-3. Аромат при курении» в Примере 1 ниже). В дополнение, в отношении наполнителя предпочтительным является вещество, которое не оказывает вредное влияние на процесс получения листа, например, вещество, которое не действует как вызывающее значительную усадку листа в ходе высушивания (смотри «1-2. Степень усадки листа» в Примере 1 ниже).

[0031] Наполнитель предпочтительно представляет собой гидролизат крахмала. Гидролизат крахмала имеет отношение к веществу, полученному способом, включающим стадию гидролиза крахмала. Например, гидролизат крахмала представляет собой вещество, полученное прямым гидролизом крахмала (то есть, декстрин), или вещество, полученное гидролизом крахмала после тепловой обработки (то есть, неперевариваемый декстрин).

[0032] Гидролизат крахмала может быть получен способом, включающим стадию гидролиза с использованием крахмала в качестве исходного материала, или может быть использован имеющийся в продаже на рынке гидролизат крахмала. В случае получения гидролизата крахмала, в качестве исходного материала для «крахмала» может быть использован крахмал природного происхождения. Как правило, может применяться растительный крахмал, пример которого включает кукурузный крахмал, пшеничный крахмал, картофельный крахмал и крахмал батата. Кроме того, гидролизат крахмала, имеющий желательное значение DE, может быть получен гидролизом в контролируемых условиях.

[0033] Гидролизат крахмала, как правило, представляет собой гидролизат крахмала, имеющий значение DE в пределах диапазона от 2 до 40, предпочтительно гидролизат крахмала, имеющий значение DE в пределах диапазона от 2 до 20. В отношении гидролизата крахмала, имеющего значение DE в пределах диапазона от 2 до 20, может быть использован, например, продукт Pinedex #100 (фирмы Matsutani Chemical Industry Co., Ltd.), Pinefiber (Matsutani Chemical Industry Co., Ltd.), и TK-16 (Matsutani Chemical Industry Co., Ltd.).

[0034] «DE» означает декстрозный эквивалент, и значение DE представляет собой значение, показывающее степень гидролиза крахмала, то есть, степень осахаривания крахмала. В настоящем изобретении значение DE представляет собой значение, измеряемое иодометрическим методом Вильштеттера-Шудля. Гидролизованный крахмал (гидролизат крахмала) имеет такие характеристики, как характеристики молекулярной массы гидролизата крахмала и порядок следования сахаридных молекул, составляющих гидролизат крахмала, которые не являются однородными для каждой молекулы гидролизата крахмала, и имеет место некоторое распределение или вариация. В зависимости от распределения или вариации характеристик гидролизата крахмала, или от разницы в местах расщепления, гидролизат крахмала проявляет различные физические свойства (например, значение DE) для каждой молекулы. Таким образом, в то время как гидролизат крахмала представляет собой совокупность молекул, которые проявляют различные физические свойства, результат (то есть, значение DE), измеренное методом Вильштеттера-Шудля, рассматривается как характерное значение, показывающее степень гидролиза крахмала.

[0035] Гидролизат крахмала более предпочтительно выбирается из группы, состоящей из декстрина, имеющего значение DE от 2 до 5, неперевариваемого декстрина, имеющего значение DE от 10 до 15, и их смеси. В отношении декстрина, имеющего значение DE от 2 до 5, может быть использован, например, продукт Pinedex #100 (Matsutani Chemical Industry Co., Ltd.). В качестве неперевариваемого декстрина, имеющего значение DE от 10 до 15, может быть использован Pinefiber (Matsutani Chemical Industry Co., Ltd.).

[0036] Наполнитель может быть добавлен в количестве, которое может обеспечивать проявление наполнителем действия, состоящего в увеличении объема листа, и которое не влияет на аромат при курении курительного изделия. Содержание наполнителя в листе предпочтительно составляет от 100 до 500% по массе, более предпочтительно от 200 до 500% по массе, относительно массы загущающего полисахарида. Содержание наполнителя в листе может быть рассчитано с использованием значений массы наполнителя и загущающего полисахарида, примешанных в суспензию исходного материала.

[0037] Добавлением наполнителя к исходному материалу содержащего ароматическую добавку листа, даже когда содержащий ароматическую добавку лист имеет состав, в котором концентрация примешанной ароматической добавки низка, можно стабильным образом получать содержащий ароматическую добавку лист при практичных условиях получения. Более конкретно, наполнитель играет роль, состоящую в увеличении массы сухого вещества в суспензии исходного материала и увеличении объема листа, и это позволяет сократить время высушивания, необходимое для получения листа, имеющего желательную толщину. В дополнение, поскольку наполнитель существенно не повышает вязкость суспензии исходного материала, не возникают затруднения в процессе перемешивания и процессе распределения суспензии исходного материала.

[0038] Содержащий ароматическую добавку лист может включать воду. То есть, вода, содержащаяся в суспензии исходного материала, может оставаться в содержащем ароматическую добавку листе после сушки. Когда вода остается в содержащем ароматическую добавку листе, влагосодержание предпочтительно составляет менее 10% по массе, более предпочтительно от 3 до 9% по массе, еще более предпочтительно от 3 до 6% по массе, относительно общей массы листа. Содержание влаги в листе может быть определено с использованием метода GC-TCD (газовой хроматографии с детектором по теплопроводности (катарометром)), как описано ниже.

[0039] Сначала, после взвешивания содержащего ароматическую добавку листа, добавляют предварительно определенное количество метанола (квалификации «чистый для анализа» или выше), емкость закупоривают, с последующим взбалтыванием (с частотой 200 об/мин) в течение 40 минут. Полученную смесь оставлять стоять в течение ночи, опять взбалтывают (с частотой 200 об/мин) в течение 40 минут, и оставляют стоять. Надосадочную жидкость используют в качестве измеряемого раствора.

[0040] Измеряемый раствор анализируют методом GC-TCD и количественно оценивают методом калибровочной кривой. Условия GC-TCD могут быть настроены, например, на следующие условия.

GC-TCD; газовый хроматограф 6890, производства фирмы Hewlett Packard

Колонка; HP Polapack Q (наполненная колонка)

Режим постоянного течения 20,0 мл/минуту

Впрыск; 1,0 мкл

Ввод; ввод электронного регулирования давления (EPC) продувки наполненной колонки

Нагреватель; 230°C

Газ; He, общий расход потока; 21,1 мл/минуту

Печь; 160°C (выдерживание 4,5 минуты)→(60°C/мин)→220°C (выдерживание 4,0 минуты)

Детектор; TCD-детектор

Эталонный газ (He), расход потока; 20 мл/мин

Вспомогательный газ (He), 3,0 мл/мин

Скорость сигнала; 5 Гц

[0041] Содержащий ароматическую добавку лист, если необходимо, может содержать дополнительные компоненты. Например, содержащий ароматическую добавку лист может содержать увлажнитель. Примеры увлажнителя включают глицерин, гиалуроновую кислоту и хлорид магния. Кроме того, содержащий ароматическую добавку лист может содержать окрашивающую добавку. В качестве окрашивающей добавки могут быть использованы какао, карамель, разрешенные в качестве пищевых добавок красители, такие как синий № 2, полифенолы, такие как хлорогеновая кислота, меланоидин, и тому подобные.

[0042] Содержащий ароматическую добавку лист имеет толщину, например, от 0,05 до 0,15 мм, предпочтительно от 0,06 до 0,10 мм.

[0043]

2. Способ получения содержащего ароматическую добавку листа

Содержащий ароматическую добавку лист может быть получен согласно известному способу перемешиванием исходного материала, включающего загущающий полисахарид, ароматическую добавку, эмульгатор и наполнитель, в воде для получения суспензии исходного материала, и распределением суспензии исходного материала на подложке, с последующим высушиванием.

[0044] Состав суспензии исходного материала может быть, например, от 350 до 500 г загущающего полисахарида, от 400 до 600 г ароматической добавки, от 10 до 20 г эмульгатора, и от 1000 до 2000 г наполнителя, для 10 л воды. Перемешивание исходного материала может проводиться известным способом эмульгирования с использованием гомогенизатора, в то же время с нагреванием от 60 до 100°С. Полученная суспензия исходного материала имеет вязкость, например, 10000 [мПа·сек/60°С] или менее, предпочтительно от 1000 до 10000 [мПа·сек/60°С], более предпочтительно от 1000 до 5000 [мПа·сек/60°С].

[0045] Полученная суспензия исходного материала может быть распределена на подложке так, что толщина полученного после высушивания листа составляет, например, от около 0,05 до 0,15 мм. После этого суспензия исходного материала высушивается до достижения желательного влагосодержания.

[0046] Как описано выше, если суспензия исходного материала содержит загущающий полисахарид, имеющий температурозависимую характеристику золь-гель-перехода, можно охладить распределенную на подложке суспензию исходного материала до типовой температуры от 0 до 40°С с образованием геля, с последующей тепловой сушкой гелеобразного исходного материала при типовой температуре от 70 до 100°С. В этом случае, как только водный раствор загущающего полисахарида образует гель, уже нельзя легко возвратиться в состояние золя, даже если после этого повышать температуру до достижения температуры перехода в гель, и поэтому можно выполнять тепловую сушку при высокой температуре и сокращать продолжительность сушки.

[0047]

3. Курительное изделие

Содержащий ароматическую добавку лист согласно настоящему изобретению может быть нарезан по размеру, который эквивалентен, например, обычному резаному табаку, и полученные нарезанные кусочки могут быть введены в любое курительное изделие.

[0048] Более конкретно, содержащий ароматическую добавку лист может быть введен в: курительное изделие сгораемого типа, такое как сигарета, в котором сгорает табачный наполнитель; или курительное изделие несгораемого типа, такое как ингаляционное изделие нагревательного типа, в котором табачный наполнитель не сжигается. Примеры ингаляционного изделия нагревательного типа включают: ингаляционное изделие типа углеродсодержащего источника тепла, в котором табачный наполнитель нагревается теплом от сгорания углеродсодержащего источника тепла (смотри, например, патентный документ WO 2006/073065); ингаляционное изделие типа электрического нагрева, оснащенное ингалятором и нагревательным устройством для электрического нагревания ингалятора (смотри, например, патентный документ WO 2010/110226); и ингаляционное изделие типа жидкостного атомайзера, в котором при нагревании распыляется жидкостный источник аэрозоля, содержащий источник аромата для курения (смотри, например, патентный документ WO2015/046385).

[0049] То есть, согласно еще одному аспекту, представлено курительное изделие, включающее нарезанные кусочки содержащего ароматическую добавку листа согласно настоящему изобретению. Более конкретно, представлено курительное изделие, включающее резаный табак и нарезанные кусочки содержащего ароматическую добавку листа согласно настоящему изобретению, смешанные с резаным табаком.

[0050] Нарезанные кусочки содержащего ароматическую добавку листа предпочтительно представляют собой нарезанные кусочки содержащего ароматическую добавку листа, имеющего толщину от 0,05 до 0,15 мм, предпочтительно от 0,06 до 0,10 мм, и каждый из нарезанных кусочков имеет длинную сторону от 2,0 до 7,0 мм, и короткую сторону от 0,5 до 2,0 мм.

[0051] Нарезанные кусочки содержащего ароматическую добавку листа предпочтительно содержатся в курительном изделии в количестве от 4 до 20% по массе относительно совокупной массы резаного табака и нарезанных кусочков. Если нарезанные кусочки примешиваются в курительное изделие в количестве 4% по массе или более относительно совокупной массы резаного табака и нарезанных кусочков, можно предотвратить вариации в распределении ароматической добавки в курительном изделии.

[0052]

4. Предпочтительный вариант осуществления изобретения

Согласно предпочтительному варианту исполнения, содержащий ароматическую добавку лист содержит ароматическую добавку при низкой концентрации. Если содержащий ароматическую добавку лист содержит ароматическую добавку при низкой концентрации, необходимо добавлять в курительное изделие большое количество нарезанных кусочков содержащего ароматическую добавку листа, чтобы проявлялся желательный аромат в результате добавления нарезанных кусочков содержащего ароматическую добавку листа в курительное изделие. В этом случае, поскольку в курительное изделие добавляется большое количество нарезанных кусочков содержащего ароматическую добавку листа, нарезанные кусочки могут быть равномерно распределены в курительном изделии. Благодаря равномерному распределению нарезанных кусочков такое курительное изделие имеет то преимущество, что аромат может доставляться в стабильном режиме на протяжении периода курения.

[0053] Между тем, если содержащий ароматическую добавку лист, который содержит ароматическую добавку при низкой концентрации, получается на основе известного состава суспензии исходного материала, масса сухого вещества в суспензии исходного материала будет малой; таким образом, чтобы получить лист, имеющий предварительно определенную толщину, будет возрастать необходимое количество суспензии исходного материала, тем самым приводя к проблеме увеличения времени сушки. В предпочтительном варианте исполнения такая технологическая проблема разрешается добавлением наполнителя к исходному материалу содержащего ароматическую добавку листа, и в результате этого можно получить лист, имеющий предварительно определенную толщину и содержащий ароматическую добавку при низкой концентрации.

[0054] Ниже более конкретно описаны предпочтительные варианты исполнения содержащего ароматическую добавку листа.

[1А] Содержащий ароматическую добавку лист для курительного изделия, причем лист включает загущающий полисахарид, ароматическую добавку, эмульгатор и наполнитель, причем содержание ароматической добавки составляет менее 18% по массе относительно содержащего ароматическую добавку листа.

[2А] Содержащий ароматическую добавку лист согласно пункту [1А], в котором содержание ароматической добавки составляет 2,5% по массе или более и менее 18% по массе, предпочтительно от 2,5 до 12% по массе, более предпочтительно от 3 до 6% по массе, относительно содержащего ароматическую добавку листа.

[3А] Содержащий ароматическую добавку лист согласно пункту [1А] или [2А], в котором наполнитель представляет собой гидролизат крахмала.

[4А] Содержащий ароматическую добавку лист согласно пункту [3А], в котором гидролизат крахмала представляет собой гидролизат крахмала, имеющий значение DE в пределах диапазона от 2 до 40, предпочтительно значение DE в пределах диапазона от 2 до 20.

[5А] Содержащий ароматическую добавку лист согласно пункту [4А], в котором гидролизат крахмала выбирается из группы, состоящей из декстрина, имеющего значение DE от 2 до 5, неперевариваемого декстрина, имеющего значение DE от 10 до 15, и их смеси.

[6А] Содержащий ароматическую добавку лист согласно любому из пунктов [1А]-[5А], в котором содержание наполнителя составляет от 100 до 500% по массе, предпочтительно от 200 до 500% по массе, относительно загущающего полисахарида.

[7А] Содержащий ароматическую добавку лист согласно любому из пунктов [1А]-[6А], причем содержащий ароматическую добавку лист имеет толщину от 0,05 до 0,15 мм, предпочтительно от 0,06 до 0,10 мм.

[8А] Содержащий ароматическую добавку лист согласно любому из пунктов [1А]-[7А], в котором загущающий полисахарид представляет собой однокомпонентную систему из каррагенана, агара, ксантановой камеди или геллановой камеди; или объединенную систему комбинации каррагенана, агара, ксантановой камеди или геллановой камеди, по меньшей мере с одним компонентом, выбранным из группы, состоящей из камеди бобов рожкового дерева, гуаровой камеди, тамариндовой камеди, камеди тары, глюкоманнана конжака, камеди кассии и камеди семян подорожника.

[9А] Содержащий ароматическую добавку лист согласно любому из пунктов [1А]-[7А], в котором загущающий полисахарид выбирается из группы, состоящей из каррагенана, агара, ксантановой камеди или геллановой камеди, и смеси геллановой камеди и тамариндовой камеди.

[10А] Содержащий ароматическую добавку лист согласно любому из пунктов [1А]-[7А], в котором загущающий полисахарид выбирается из группы, состоящей из геллановой камеди, смеси геллановой камеди и тамариндовой камеди, и агара.

[11А] Содержащий ароматическую добавку лист согласно любому из пунктов [1А]-[10А], в котором количество примешиваемого в исходный материал загущающего полисахарида составляет от 10 до 35% по массе, предпочтительно от 12 до 25% по массе, относительно общей массы иных составляющих компонентов, нежели вода, в исходном материале содержащего ароматическую добавку листа.

[12А] Содержащий ароматическую добавку лист согласно любому из пунктов [1А]-[11А], в котором содержание эмульгатора составляет от 0,5 до 5% по массе, предпочтительно от 1,0 до 4,5% по массе, относительно загущающего полисахарида.

[13А] Содержащий ароматическую добавку лист согласно любому из пунктов [1А]-[12А], включающий воду в количестве менее 10% по массе, предпочтительно от 3 до 9% по массе, более предпочтительно от 3 до 6% по массе, относительно содержащего ароматическую добавку листа.

[0055] Ниже более конкретно описаны предпочтительные варианты исполнения курительного изделия.

[1В] Курительное изделие, включающее нарезанные кусочки содержащего ароматическую добавку листа согласно одному из пунктов [1А]-[13А].

[2В] Курительное изделие согласно пункту [1В],

причем изделие дополнительно включает резаный табак, и

нарезанные кусочки содержащего ароматическую добавку листа смешаны с резаным табаком.

[3В] Курительное изделие согласно пункту [2В],

причем нарезанные кусочки представляют собой нарезанные кусочки содержащего ароматическую добавку листа согласно любому из пунктов [1А]-[13А], имеющие толщину от 0,05 до 0,15 мм, предпочтительно от 0,06 до 0,10 мм, и

каждый из нарезанных кусочков имеет длинную сторону от 2,0 до 7,0 мм, и короткую сторону от 0,5 до 2,0 мм.

[4В] Курительное изделие согласно пункту [2В] или [3В], в котором нарезанные кусочки содержатся в количестве от 4 до 20% по массе относительно совокупной массы резаного табака и нарезанных кусочков.

[5В] Курительное изделие согласно любому из пунктов [1В]-[4В], причем курительное изделие представляет собой курительное изделие сгораемого типа, предпочтительно сигарету.

[6В] Курительное изделие согласно любому из пунктов [1В]-[4В], причем курительное изделие представляет собой курительное изделие несгораемого типа, предпочтительно ингаляционное изделие нагревательного типа, более предпочтительно ингаляционное изделие типа углеродсодержащего источника тепла, ингаляционное изделие типа электрического нагрева, или ингаляционное изделие типа жидкостного атомайзера.

[0056] Ниже более конкретно описаны предпочтительные варианты исполнения способа получения содержащего ароматическую добавку листа.

[1С] Способ получения содержащего ароматическую добавку листа для курительного изделия, причем способ включает:

распределение суспензии исходного материала, включающей загущающий полисахарид, ароматическую добавку, эмульгатор и наполнитель и воду, на подложке; и

высушивание распределенного исходного материала, причем содержание ароматической добавки составляет менее 18% по массе относительно содержащего ароматическую добавку листа.

[2С] Способ получения содержащего ароматическую добавку листа для курительного изделия, причем способ включает:

распределение суспензии исходного материала, включающей загущающий полисахарид, ароматическую добавку, эмульгатор и наполнитель и воду, и имеющей температуру от 60 до 90°С, на подложке, причем загущающий полисахарид представляет собой однокомпонентную систему из каррагенана, агара, ксантановой камеди или геллановой камеди; или объединенную систему комбинации каррагенана, агара, ксантановой камеди или геллановой камеди, по меньшей мере с одним компонентом, выбранным из группы, состоящей из камеди бобов рожкового дерева, гуаровой камеди, тамариндовой камеди, камеди тары, глюкоманнана конжака, камеди кассии и камеди семян подорожника;

охлаждение распределенной суспензии исходного материала до типовой температуры от 0 до 40°С с образованием геля; и

тепловую сушку гелеобразного исходного материала при типовой температуре от 70 до 100°С, причем содержание ароматической добавки в содержащем ароматическую добавку листе составляет менее 18% по массе относительно содержащего ароматическую добавку листа.

[3С] Способ согласно пункту [2С], в котором загущающий полисахарид выбирается из группы, состоящей из каррагенана, агара, ксантановой камеди или геллановой камеди, и смеси геллановой камеди и тамариндовой камеди.

[4С] Способ согласно пункту [2С], в котором загущающий полисахарид выбирается из группы, состоящей из геллановой камеди, смеси геллановой камеди и тамариндовой камеди, и агара.

[5С] Способ согласно любому из пунктов [1С]-[4С], в котором содержание ароматической добавки в содержащем ароматическую добавку листе составляет 2,5% по массе или более и менее 18% по массе, предпочтительно от 2,5 до 12% по массе, более предпочтительно от 3 до 6% по массе, относительно содержащего ароматическую добавку листа.

[6С] Способ согласно любому из пунктов [1С]-[5С], в котором наполнитель представляет собой гидролизат крахмала.

[7С] Способ согласно пункту [6С], в котором гидролизат крахмала представляет собой гидролизат крахмала, имеющий значение DE в пределах диапазона от 2 до 40, предпочтительно значение DE в пределах диапазона от 2 до 20.

[8С] Способ согласно пункту [7С], в котором гидролизат крахмала выбирается из группы, состоящей из декстрина, имеющего значение DE от 2 до 5, неперевариваемого декстрина, имеющего значение DE от 10 до 15, и их смеси.

[9С] Способ согласно любому из пунктов [1С]-[8С], в котором содержание наполнителя в содержащем ароматическую добавку листе составляет от 100 до 500% по массе, предпочтительно от 200 до 500% по массе, относительно загущающего полисахарида.

[10С] Способ согласно любому из пунктов [1С]-[9С], в котором содержащий ароматическую добавку лист имеет толщину от 0,05 до 0,15 мм, предпочтительно от 0,06 до 0,10 мм.

[11С] Способ согласно любому из пунктов [1С]-[10С], в котором количество примешиваемого к исходному материалу загущающего полисахарида составляет от 10 до 35% по массе, предпочтительно от 12 до 25% по массе, относительно общей массы иных составляющих компонентов, нежели вода, в исходном материале содержащего ароматическую добавку листа.

[12С] Способ согласно любому из пунктов [1С]-[11С], в котором содержание эмульгатора в содержащем ароматическую добавку листе составляет от 0,5 до 5% по массе, предпочтительно от 1,0 до 4,5% по массе, относительно загущающего полисахарида.

[13С] Способ согласно любому из пунктов [1С]-[12С], в котором высушивание выполняется до тех пор, пока содержащий ароматическую добавку лист не будет иметь содержание влаги менее 10% по массе, предпочтительно от 3 до 9% по массе, более предпочтительно от 3 до 6% по массе.

[Примеры]

[0057]

[Пример 1]

В этом примере содержащий ароматическую добавку лист был получен с использованием потенциального вещества для наполнителя (далее называемого «потенциальным наполнителем»), и была проведена оценка, как потенциальный наполнитель влияет на следующие четыре параметра оценки, «1-1. Вязкость суспензии исходного материала», «1-2. Степень усадки листа», «1-3. Аромат при курении», и «1-4. Степень сохранения ароматической добавки после хранения». В Примере 1 в качестве загущающего полисахарида были использованы геллановая камедь и тамариндовая камедь в массовом соотношении 1:1.

[0058]

1-1. Вязкость суспензии исходного материала

(1) Получение суспензии исходного материала

[Образец 1]

Образец 1 соответствует Примеру 1, раскрытому в Патентных Документах 1-3.

[Состав]

Вода: 100 частей по массе

Геллановая камедь деацилированного типа (KELCOGEL; CP Kelco): 2,5 части по массе

Тамариндовая камедь (TG-120; MRC Polysaccharide Co., Ltd.): 2,5 части по массе

Лецитин (SUN LECITHIN A-1; Taiyo Kagaku Co., Ltd.): 0,1 части по массе

L-Ментол (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.): 12,5 частей по массе

[0059]

[Процедура]

Геллановую камедь деацилированного типа, тамариндовую камедь и лецитин растворили в 0,3 л воды, нагретой и выдерживаемой при температуре около 70°С, для получения раствора полисахарида. К раствору полисахарида добавили L-ментол, и смесь перемешивали и эмульгировали в гомогенизаторе (типа DMM; ATEC Japan) для получения суспензии исходного материала.

[0060]

[Образец 2]

Для Образца 2 было снижено количество примешиваемой ароматической добавки сравнительно с составом Образца 1.

[Состав]

Вода: 100 частей по массе

Геллановая камедь деацилированного типа (KELCOGEL; CP Kelco): 2,5 части по массе

Тамариндовая камедь (TG-120; MRC Polysaccharide Co., Ltd.): 2,5 части по массе

Лецитин (SUN LECITHIN A-1; Taiyo Kagaku Co., Ltd.): 0,1 части по массе

L-Ментол (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.): 0,13 части по массе

[Процедура]

Суспензия исходного материала была получена согласно такой же процедуре, как Образец 1.

[0061]

[Образец 3]

Для Образца 3 было снижено количество примешиваемой ароматической добавки сравнительно с составом Образца 1, и сокращенная ароматическая добавка была пополнена загущающим полисахаридом.

[Состав]

Вода: 100 частей по массе

Геллановая камедь деацилированного типа (KELCOGEL; CP Kelco): 8,5 частей по массе

Тамариндовая камедь (TG-120; MRC Polysaccharide Co., Ltd.): 8,5 частей по массе

Лецитин (SUN LECITHIN A-1; Taiyo Kagaku Co., Ltd.): 0,34 части по массе

L-Ментол (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.): 0,43 части по массе

[Процедура]

Суспензия исходного материала была получена согласно такой же процедуре, как Образец 1.

[0062]

[Образец 4]

Для Образца 4 в качестве потенциального наполнителя был использован сахарный песок (качества ароматической добавки).

[Состав]

Вода: 100 частей по массе

Геллановая камедь деацилированного типа (KELCOGEL; CP Kelco): 2,5 части по массе

Тамариндовая камедь (TG-120; MRC Polysaccharide Co., Ltd.): 2,5 части по массе

Лецитин (SUN LECITHIN A-1; Taiyo Kagaku Co., Ltd.): 0,1 части по массе

Потенциальный наполнитель: 12,0 частей по массе

L-Ментол (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.): 0,45 части по массе

[0063]

[Процедура]

Геллановую камедь деацилированного типа, тамариндовую камедь и лецитин растворили в 0,3 л воды, нагретой и выдерживаемой при температуре около 70°С, для получения раствора полисахарида. После этого к раствору полисахарида добавили потенциальный наполнитель, добавили l-ментол, и смесь перемешивали и эмульгировали в гомогенизаторе (типа DMM; ATEC Japan) для получения суспензии исходного материала.

[0064]

[Образец 5]

Для Образца 5 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 4, за исключением того, что в качестве потенциального наполнителя использовали целлюлозу (микрокристаллическую целлюлозу; Sigma-Aldrich).

[0065]

[Образец 6]

Для Образца 6 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 4, за исключением того, что в качестве потенциального наполнителя использовали карбонат кальция (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.).

[0066]

[Образец 7]

Для Образца 7 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 4, за исключением того, что в качестве потенциального наполнителя использовали крахмал (реагент, выделенный из кукурузы; Wako Pure Chemical Industries, Ltd.).

[0067]

[Образец 8]

Для Образца 8 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 4, за исключением того, что в качестве потенциального наполнителя использовали Pinedex #100 (декстрин, имеющий значение DE от 2 до 5; Matsutani Chemical Industry Co., Ltd.).

[0068]

[Образец 9]

Для Образца 9 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 4, за исключением того, что в качестве потенциального наполнителя использовали Pinefiber (неперевариваемый декстрин, имеющий значение DE от 10 до 15; Matsutani Chemical Industry Co., Ltd.).

[0069]

(2) Получение содержащего ароматическую добавку листа

С использованием суспензии исходного материала каждого из Образцов 4-9 получили содержащий ароматическую добавку лист следующим путем.

Суспензию исходного материала распределили имеющей толщину 1,0 мм на пластине из нержавеющей стали, обернутой упаковочной пленкой Saran (зарегистрированная торговая марка). Распределенную суспензию исходного материала однократно охладили до температуры образца 20°С с образованием геля. После этого на гелеобразный исходный материал направляли горячий воздух с температурой около 100°С, образованный генератором горячего воздуха (новая горячая воздуходувка MS 5841-6D; настроенная температура: около 140°C; Miyamoto Seisakusho Co., Ltd.) в течение около 10 минут для высушивания исходного материала. Этим путем получили содержащий ароматическую добавку лист (толщина: около 0,1 мм).

[0070] Уровни содержания ароматической добавки в содержащих ароматическую добавку листах Образцов 4-9 были измерены описываемым позже методом, и они составляли, соответственно, 0,08% по массе, 0,94% по массе, 0,04% по массе, ≈0% по массе, ≈0% по массе, и ≈0% по массе, относительно листа.

[0071]

(3) Измерение вязкости суспензии исходного материала

Вязкость суспензии исходного материала каждого из Образцов 1-9 измеряли реометром (RheoStrees-1; Thermo Haake) следующим образом.

[0072] Вязкость суспензии исходного материала оценивали по комплексной вязкости. Подробности относительно условий измерения являются следующими.

Реометр; RheoStrees-1, Thermo Haake

Датчик; геометрия «плита-плита», диаметр 60 мм (зазор; 1,0 мм)

Условия амплитуды; режим контроля напряжения (5 Па) 1 Гц

Температурные условия; 80°C→20°C (снижение температуры)/20°C→80°C (повышение температуры) (3°C/мин в каждом случае)

Чтобы устранить влияние формирования пленки при высушивании со стороны образца во время операции измерения вязкости, сторона образца была покрыта силиконовым маслом (KF-50-1000CS; Shin-Etsu Chemical Co., Ltd.).

[0073]

(4) Результаты

Результаты измерения вязкости показаны в ФИГ. 1.

В отношении суспензии исходного материала Образца 2, в то время как количество примешанной ароматической добавки было сокращено сравнительно с составом суспензии исходного материала Образца 1, суспензия исходного материала Образца 2 имела вязкость в такой степени, что процесс эмульгирования и процесс распределения могут быть проведены без проблем способом, подобным Образцу 1. Однако попытка получить имеющий предварительно определенную толщину содержащий ароматическую добавку лист с использованием суспензии исходного материала Образца 2 привела к увеличению общего количества суспензии исходного материала, необходимой для получения листа, имеющего предварительно определенную толщину. Это создало проблему увеличения продолжительности сушки.

[0074] Для разрешения проблемы в Образце 3 снижение концентрации примешанной ароматической добавки было компенсировано добавлением загущающего полисахарида, и в результате этого вязкость суспензии исходного материала повысилась, обусловливая помехи для процессов перемешивания и эмульгирования исходного материала, а также в процессе распределения суспензии исходного материала.

[0075] В отношении Образцов 4-9, снижение концентрации примешанной ароматической добавки было компенсировано добавлением потенциального наполнителя. Для Образцов 4, 5, 6, 8 и 9 в качестве потенциальных наполнителей были использованы сахарный песок, карбонат кальция, декстрин и неперевариваемый декстрин, соответственно. В результате этого суспензия исходного материала имела вязкость на таком уровне, что процесс эмульгирования и процесс распределения могли бы быть проведены без проблем. В дополнение, содержащий ароматическую добавку лист был получен с использованием суспензии исходного материала каждого из Образцов 4-9. В результате этого потенциальный наполнитель играл роль, состоящую в повышении объема листа, и поэтому было возможным сокращение времени сушки, требуемого для получения листа, имеющего предварительно определенную толщину и содержащего ароматическую добавку с низкой концентрацией.

[0076]

1-2. Степень усадки листа

(1) Получение содержащего ароматическую добавку листа

Суспензию исходного материала каждого из Образцов 4-9 распределили и высушили, как описано выше, для получения содержащего ароматическую добавку листа. В отношении Образца 7, вязкость суспензии исходного материала возросла, и было невозможно распределить суспензию исходного материала так, чтобы она имела равномерную толщину; таким образом, Образец 7 был исключен как предмет оценки.

[0077]

(2) Измерение степени усадки

Измеряли длину одной стороны распределенной суспензии исходного материала и длину одной стороны содержащего ароматическую добавку листа сразу же после получения. Из измеренных значений получили степень усадки согласно следующему уравнению.

Степень усадки (%)=[{(длина одной стороны распределенной суспензии исходного материала)-(длина одной стороны содержащего ароматическую добавку листа непосредственно после получения}/(длина одной стороны распределенной суспензии исходного материала)]×100

[0078]

(3) Результаты

Результаты измерения степени усадки показаны в ФИГ. 2.

Образец 4 (потенциальный наполнитель: сахарный песок), Образец 8 (потенциальный наполнитель: декстрин), и Образец 9 (потенциальный наполнитель: неперевариваемый декстрин), в каждом случае имели низкую степень усадки, и поэтому они рассматриваются как имеющие высокую пригодность для изготовления.

[0079] Образец 6 (потенциальный наполнитель: карбонат кальция) имел степень усадки около 40%. Эта степень усадки не оказывает вредное влияние на получение листа, и представляет допустимый диапазон с позиции пригодности для изготовления.

С другой стороны, Образец 5 (потенциальный наполнитель: целлюлоза) имел наивысшую степень усадки около 50%.

[0080]

1-3. Аромат при курении

(1) Получение содержащего ароматическую добавку листа

В зависимости от типов потенциального наполнителя, проявлялось различие в выходе ароматической добавки (то есть, отношении содержания ароматической добавки в полученном листе к примешанному количеству ароматической добавки). Поэтому в данном эксперименте каждый из Образцов 10-15 был получен с регулированием примешиваемого количества ароматической добавки для каждого потенциального наполнителя так, чтобы содержащий ароматическую добавку лист содержал около 2,5% по массе ароматической добавки.

[0081]

[Образец 10]

Для Образца 10 в качестве потенциального наполнителя использовали сахарный песок (качества ароматической добавки).

[Состав]

Вода: 100 частей по массе

Геллановая камедь деацилированного типа (KELCOGEL; CP Kelco): 2,5 части по массе

Тамариндовая камедь (TG-120; MRC Polysaccharide Co., Ltd.): 2,5 части по массе

Лецитин (SUN LECITHIN A-1; Taiyo Kagaku Co., Ltd.): 0,1 части по массе

Потенциальный наполнитель: 10,4 частей по массе

L-Ментол (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.): 0,6 части по массе

[0082]

[Процедура]

Геллановую камедь деацилированного типа, тамариндовую камедь и лецитин растворили в 0,3 л воды, нагретой и выдерживаемой при температуре около 70°С, для получения раствора полисахарида. После этого к раствору полисахарида добавили потенциальный наполнитель, добавили l-ментол, и смесь перемешивали и эмульгировали в гомогенизаторе (типа DMM; ATEC Japan) для получения суспензии исходного материала.

[0083] Суспензию исходного материала распределили имеющей толщину 1,0 мм на пластине из нержавеющей стали, обернутой упаковочной пленкой Saran (зарегистрированная торговая марка). Распределенную суспензию исходного материала однократно охладили до температуры образца 20°С с образованием геля. После этого на гелеобразный исходный материал направляли горячий воздух с температурой около 100°С, образованный генератором горячего воздуха (новая горячая воздуходувка MS 5841-6D; Miyamoto Seisakusho Co., Ltd.) в течение около 10 минут для высушивания исходного материала. Этим путем получили содержащий ароматическую добавку лист (толщина: 0,1 мм).

Содержание ароматической добавки в содержащем ароматическую добавку листе составляло 2,2% по массе относительно листа.

[0084]

[Образец 11]

Для Образца 11 получили содержащий ароматическую добавку лист с таким же составом и согласно такой же процедуре, как для Образца 10, за исключением того, что в качестве потенциального наполнителя использовали целлюлозу (микрокристаллическую целлюлозу; Sigma-Aldrich), и что примешанное количество ароматической добавки было изменено на 2,7 части по массе. Содержание ароматической добавки в полученном содержащем ароматическую добавку листе составляло 3,7% по массе относительно листа.

[0085]

[Образец 12]

Для Образца 12 получили содержащий ароматическую добавку лист с таким же составом и согласно такой же процедуре, как для Образца 10, за исключением того, что в качестве потенциального наполнителя использовали карбонат кальция (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.), и что примешанное количество ароматической добавки было изменено на 3,4 части по массе. Содержание ароматической добавки в полученном содержащем ароматическую добавку листе составляло 3,7% по массе относительно листа.

[0086]

[Образец 13]

Для Образца 13 получили содержащий ароматическую добавку лист с таким же составом и согласно такой же процедуре, как для Образца 10, за исключением того, что в качестве потенциального наполнителя использовали крахмал (реагент, выделенный из кукурузы; Wako Pure Chemical Industries, Ltd.), и что примешанное количество ароматической добавки было изменено на 3,9 части по массе. Содержание ароматической добавки в полученном содержащем ароматическую добавку листе составляло 1,9% по массе относительно листа.

[0087]

[Образец 14]

Для Образца 14 получили содержащий ароматическую добавку лист с таким же составом и согласно такой же процедуре, как для Образца 10, за исключением того, что в качестве потенциального наполнителя использовали Pinedex #100 (Matsutani Chemical Industry Co., Ltd.), и что примешанное количество ароматической добавки было изменено на 3,9 части по массе. Содержание ароматической добавки в полученном содержащем ароматическую добавку листе составляло 2,5% по массе относительно листа.

[0088]

[Образец 15]

Для Образца 15 получили содержащий ароматическую добавку лист с таким же составом и согласно такой же процедуре, как для Образца 10, за исключением того, что в качестве потенциального наполнителя использовали Pinefiber (Matsutani Chemical Industry Co., Ltd.), и что примешанное количество ароматической добавки было изменено на 16,1 частей по массе. Содержание ароматической добавки в полученном содержащем ароматическую добавку листе составляло 3,9% по массе относительно листа.

[0089]

(2) Получение сигареты

С использованием содержащих ароматическую добавку листов Образцов 10-15 были получены сигареты следующим образом.

Содержащий ароматическую добавку лист (толщина 0,1 мм) Образца 10 разрезали для получения нарезанных кусочков, каждый из которых имел длинную сторону 4 мм и короткую сторону 1,5 мм. Нарезанные кусочки смешали с резаным табаком, взятым из продукта Winston с содержанием смолы 12 мг (Japan Tobacco Inc.) (далее называемым «контрольной сигаретой») при массовом соотношении 5:95, для получения смешанного резаного табака. Смешанный резаный табак вновь обернули сигаретной бумагой для получения сигареты Образца 10.

[0090] С использованием содержащих ароматическую добавку листов Образцов 11-15 подобным образом получили сигареты Образцов 11-15.

[0091]

(3) Органолептическая оценка аромата при курении

Аромат при курении каждой из сигарет Образцов 10-15 оценивали путем органолептической оценки. Более конкретно, оценку проводили для выяснения, до какой степени изменялся аромат при курении каждой из сигарет Образцов 10-15 сравнительно с ароматом при курении контрольной сигареты.

[0092] Восемь участников испытания, натренированных в оценке ароматов при курении, выкуривали контрольную сигарету и сигареты Образцов 10-15 при скрытых обозначениях партии, и выставляли оценки от 1 до 5, которые отражали степень изменения аромата при курении сравнительно с контрольной сигаретой.

[0093]

(Критерии оценки)

1: весьма значительное изменение аромата при курении

2: существенное изменение аромата при курении

3: изменение аромата при курении

4: небольшое изменение аромата при курении

5: аромат при курении такой же без изменения

Оценки, выставленные восемью участниками испытания, были усреднены, среднее значение было округлено до одного знака после запятой, и полученное значение было принято как оценочный балл для каждой сигареты.

[0094]

(4) Результаты

Оценочные баллы показаны ниже в Таблице 1.

[0095]

[Таблица 1]

Таблица 1

[0096] Как показано в Таблице 1, сигареты Образцов 14 и 15 продемонстрировали малое или отсутствующее изменение аромата при курении сравнительно с контрольной сигаретой.

[0097] Сигареты Образцов 10 и 11 продемонстрировали аромат при курении, который существенно изменялся сравнительно с контрольной сигаретой. Сигарета Образца 10 имела сладковатый аромат при курении. Сигарета Образца 11 имела более слабый аромат при курении, чем аромат контрольной сигареты. Однако это изменение в сигарете Образца 10 не оказывало вредного влияния в отношении концепции аромата при курении сигареты.

[0098] Сигарета Образца 12 продемонстрировала аромат при курении, который значительно изменился сравнительно с ароматом контрольной сигареты, и имела более слабый аромат при курении, чем аромат контрольной сигареты. Сигарета Образца 13 продемонстрировала аромат при курении, который изменился сравнительно с ароматом контрольной сигареты, тогда как изменение было меньшим, чем изменение, показанное сигаретами Образцов 10 и 11.

[0099]

1-4. Степень сохранения ароматической добавки после хранения

(1) Получение содержащего ароматическую добавку листа

Содержащие ароматическую добавку листы Образцов 10-15 были получены, как описано выше.

[0100]

(2) Испытание на хранение

Полученный содержащий ароматическую добавку лист разрезали на фрагменты с размером 1×10 мм для получения нарезанных кусочков. Полученные нарезанные кусочки разложили на чашке для образцов, и выдерживали в течение предварительно определенных периодов времени (7 дней, 14 дней и 30 дней) в устройстве с постоянной температурой (DX 600; Yamato Scientific, Co., Ltd.), отрегулированном на 50°С. Измеряли содержание ароматической добавки в каждом образце после хранения.

[0101]

(3) Измерение содержания ароматической добавки

Ментол, содержащийся в содержащем ароматическую добавку листе немедленно после получения (0 дней хранения), и в содержащих ароматическую добавку листах, выдержанных в течение 7, 14 и 30 дней, экстрагировали метанолом для получения измеряемого раствора. Количество ментола в измеряемом растворе оценивали методом GC-MSD (газовой хроматографии с масс-спектрометрическим детектором).

[0102] 10 мл метанола (реагент квалификации «чистый для анализа» или выше) добавили к 0,1 г нарезанных кусочков оставленного на хранение содержащего ароматическую добавку листа в закрытом контейнере (пробирке с завинчивающейся пробкой) емкостью 50 мл, с последующим взбалтыванием (с частотой 200 об/мин) в течение 40 минут. Полученную смесь оставили стоять в течение ночи, опять взбалтывали (с частотой 200 об/мин) в течение 40 минут, и оставили стоять. После выдерживания надосадочную жидкость разбавили до концентрации разбавления, пригодной для GC-измерения (здесь разбавление метанолом от ×1 до ×10), для получения измеряемого раствора. Метанол, применяемый для получения измеряемого раствора, содержит 1,3-бутандиол (реагент квалификации «чистый для анализа», Wako Pure Chemical Industries, Ltd.) в качестве внутреннего стандарта с концентрацией 0,05 мг/мл.

[0103] Ментол в измеряемом растворе, полученном, как описано выше, был количественно определен методом GC-MSD и методом калибровочной кривой.

[0104]

GC-MSD; газовый хроматограф 6890N, производства фирмы Agilent

Колонка; DB-1, 60 м×320 мкм (1 мкм)

Режим постоянного течения 30 см/сек

Печь; 40°C→(5°C/мин)→250°C (выдерживание 5 минут)

Впрыск; 1 мкл

Лайнер в инжекторе; Agilent 4711 (250°C)

Ввод; режим деления потока 10:1, 14 мл/мин

Масс-спектрометр 5973, инертный газ, производства фирмы Agilent

Режим сканирования (от 30 до 300 атомных единиц массы, 2,74 скан/сек)

Концентрация растворов для калибровочной кривой; 8 точек при 0, 0,01, 0,05, 0,1, 0,3, 0,5, 0,7 и 1,0 (мг ментола/мл)

[0105] Степень сохранения ароматической добавки для каждого образца рассчитывали по измеренным значениям содержания ароматической добавки с использованием следующего уравнения.

Степень сохранения ароматической добавки=(содержание ароматической добавки в содержащем ароматическую добавку листе после хранения)/(содержание ароматической добавки в содержащем ароматическую добавку листе непосредственно после получения)

[0106]

(4) Результаты

Результаты относительно степени сохранения ароматической добавки показаны в ФИГ. 3.

На основе степени сохранения ароматической добавки в содержащем ароматическую добавку листе, который хранился в течение 30 дней, оценочный балл был приведен согласно следующим критериям оценки. Результаты оценки показаны в нижеследующей таблице.

[0107]

[Таблица 2]

Таблица 2

[0108]

(Критерии оценки)

Степень сохранения ароматической добавки 0,75 или более и менее 1,00: оценочный балл 4

Степень сохранения ароматической добавки 0,50 или более и менее 0,75: оценочный балл 3

Степень сохранения ароматической добавки 0,25 или более и менее 0,50: оценочный балл 2

Степень сохранения ароматической добавки 0 или более и менее 0,25: оценочный балл 1

[0109] Из результатов, показанных в ФИГ. 3 и Таблице 2, для Образцов 10, 11, 13, 14 и 15 степени сохранения ароматической добавки в содержащих ароматическую добавку листах, выдержанных в течение 30 дней, составляли 0,5 или более. В частности, для Образцов 10 и 14 степени сохранения ароматической добавки в содержащих ароматическую добавку листах были выше 0,75 или более. С другой стороны, для Образца 12 степень сохранения ароматической добавки в содержащем ароматическую добавку листе составляла менее 0,5.

[0110]

1-5. Обобщение

Согласно описанным выше экспериментам, оценку проводили для выяснения, как потенциальный наполнитель влияет на следующие четыре параметра оценки, «1-1. Вязкость суспензии исходного материала», «1-2. Степень усадки листа», «1-3. Аромат при курении», и «1-4. Степень сохранения ароматической добавки после хранения». Результаты оценки обобщены в Таблице 3.

[0111]

[Таблица 3]

Таблица 3

[0113] Критерии оценки для «степени усадки листа» являются следующими.

(Критерии оценки)

: степень усадки менее 20%

: степень усадки менее 20%

: степень усадки 20% или более и менее 50%

: степень усадки 20% или более и менее 50%

: степень усадки 50% или более

: степень усадки 50% или более

[0114] Критерии оценки для «аромата при курении» являются следующими.

(Критерии оценки)

: оценочный балл 5

: оценочный балл 5

: оценочный балл 4

: оценочный балл 4

: оценочный балл 3

: оценочный балл 3

: оценочный балл 2

: оценочный балл 2

: оценочный балл 1

: оценочный балл 1

[0115] Критерии оценки для «степени сохранения ароматической добавки после хранения» являются следующими.

(Критерии оценки)

: оценочный балл 4

: оценочный балл 4

: оценочный балл 3

: оценочный балл 3

: оценочный балл 2

: оценочный балл 2

: оценочный балл 1

: оценочный балл 1

[0116] Из результатов Примера 1 было найдено, что эффективным в качестве наполнителя является вещество, которое играет роль, состоящую в увеличении объема листа, и удовлетворяет следующим требованиям (i) и (ii):

(i) не повышает вязкость суспензии исходного материала до такой степени, что становится затруднительным получение листа (то есть, до степени, что становятся затруднительными процессы перемешивания и эмульгирования суспензии исходного материала); и

(ii) не ухудшает характеристику сохранения ароматической добавки в листе до такой степени, что не проявляются первоначальные характеристики содержащего ароматическую добавку листа (то есть, функциональность в качестве ароматического компонента в курительном изделии).

[0117] Кроме того, было найдено, что предпочтительным в качестве наполнителя является вещество, которое не влияет на аромат при курении курительного изделия. В дополнение, в отношении наполнителя, было найдено, что предпочтительным является вещество, которое не оказывает вредное влияние на процесс получения листа, и, например, предпочтительным является вещество, которое не действует так, что вызывает значительную усадку листа в процессе сушки.

[0118] Как показано в Таблице 3, когда в качестве потенциальных наполнителей использовались Pinedex и Pinefiber, для всех показателей оценки были показаны хорошие результаты. Эти результаты показывают, что в качестве наполнителя особенно превосходным является гидролизат крахмала. Кроме того, крахмал непригоден как наполнитель, поскольку крахмал повышает вязкость суспензии исходного материала до такой степени, что становятся затруднительными процессы перемешивания и эмульгирования суспензии исходного материала. В случае сахарного песка, целлюлозы и карбоната кальция при их применении необходимо регулирование примешиваемых количеств, в то же время обращая внимание на влияние на аромат при курении курительного изделия, и влияние на усадку листа, поскольку они играют роль, состоящую в увеличении объема листа и удовлетворяют описанным выше требованиям (i) и (ii).

[0119]

[Пример 2]

В этом примере в качестве загущающего полисахарида применялся агар. Как в Примере 1, содержащий ароматическую добавку лист был получен с использованием потенциального наполнителя, и оценка проводилась для выяснения, как потенциальный наполнитель влияет на следующие три параметра оценки, «2-1. Вязкость суспензии исходного материала», «2-2. Степень усадки листа», и «2-3. Степень сохранения ароматической добавки после хранения».

[0120]

2-1. Вязкость суспензии исходного материала

(1) Получение суспензии исходного материала

Поскольку проявлялась разница в выходе ароматической добавки в зависимости от типов потенциального наполнителя, в этом эксперименте количество примешиваемой ароматической добавки регулировали для каждого потенциального наполнителя так, что содержащий ароматическую добавку лист содержал около 2,5% по массе ароматической добавки.

[0121]

[Пример 16]

Для Примера 16 в качестве потенциального наполнителя использовали сахарный песок (качества ароматической добавки).

[Состав]

Вода: 100 частей по массе

Агар (UP-37; Ina Food Industry Co., Ltd.): 5,0 частей по массе

Лецитин (SUN LECITHIN A-1; Taiyo Kagaku Co., Ltd.): 0,1 части по массе

Потенциальный наполнитель: 10,4 частей по массе

L-Ментол (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.): 0,6 части по массе

[0122]

[Процедура]

0,3 л содержащей агар воды кипятили в кипящей водяной бане, и агар в достаточной мере растворили в воде для получения водного раствора агара. К полученному водному раствору агара добавили лецитин, потенциальный наполнитель и l-ментол, и смесь перешивали и эмульгировали в гомогенизаторе (типа DMM; ATEC Japan) для получения суспензии исходного материала.

[0123]

[Образец 17]

Для Образца 17 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 16, за исключением того, что в качестве потенциального наполнителя использовали целлюлозу (микрокристаллическую целлюлозу; Sigma-Aldrich).

[0124]

[Образец 18]

Для Образца 18 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 16, за исключением того, что в качестве потенциального наполнителя использовали карбонат кальция (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.), и что количество примешиваемого l-ментола было изменено на 1,0 часть по массе.

[0125]

[Образец 19]

Для Образца 19 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 16, за исключением того, что в качестве потенциального наполнителя использовали крахмал (реагент, выделенный из кукурузы; Wako Pure Chemical Industries, Ltd.), и количество примешиваемого l-ментола было изменено на 1,0 часть по массе.

[0126]

[Образец 20]

Для Образца 20 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 16, за исключением того, что в качестве потенциального наполнителя использовали Pinedex #100 (Matsutani Chemical Industry Co., Ltd.), и что количество примешиваемого l-ментола было изменено на 1,3 части по массе.

[0127]

[Образец 21]

Для Образца 21 получили суспензию исходного материала с таким же составом и согласно такой же процедуре, как для Образца 16, за исключением того, что в качестве потенциального наполнителя использовали Pinefiber (Matsutani Chemical Industry Co., Ltd.), и что количество примешиваемого l-ментола было изменено на 8,7 частей по массе.

[0128]

(2) Получение содержащего ароматическую добавку листа

С использованием суспензии исходного материала каждого из Образцов 16-21 получили содержащий ароматическую добавку лист каждого из Образцов 16-21 таким же образом, как в Примере 1. Содержание ароматической добавки и содержание влаги в каждом из полученных содержащих ароматическую добавку листов Образцов 16-21 измеряли вышеупомянутым методом измерения.

[0129] Уровни содержания ароматической добавки в содержащих ароматическую добавку листах Образцов 16-21 составляли, соответственно, 2,5% по массе, 2,5% по массе, 3,5% по массе, 2,2% по массе, 2,4 по массе и 4,5% по массе, относительно листа.

[0130]

(3) Измерение вязкости суспензии исходного материала

Вязкость суспензии исходного материала каждого из Образцов 16-21 измеряли с использованием такого же измерительного устройства и в условиях измерения, как в Примере 1.

[0131]

(4) Результаты

Результаты измерения вязкости показаны в ФИГ. 4.

Суспензия исходного материала каждого образца имела вязкость на таком уровне, что процессы эмульгирования и распределения могли быть проведены без проблем. Однако суспензия исходного материала Образца 19 (потенциальный наполнитель: крахмал) имела склонность к проявлению более высокой вязкости, чем другие потенциальные наполнители, как в Примере 1.

[0132] В дополнение, с использованием суспензии исходного материала каждого из Образцов 16-21 получили содержащий ароматическую добавку лист. В результате этого потенциальный наполнитель играл роль, состоящую в увеличении объема листа, и поэтому было возможно сократить продолжительность сушки для получения листа, имеющего предварительно определенную толщину, и содержащего ароматическую добавку с низкой концентрацией.

[0133]

2-2. Степень усадки листа

(1) Получение содержащего ароматическую добавку листа

С использованием суспензии исходного материала каждого из Образцов 16-21 получили содержащий ароматическую добавку лист каждого из Образцов 16-21 таким же образом, как в Примере 1.

[0134]

(2) Измерение степени усадки

С использованием такого же метода и расчетного уравнения, как в Примере 1, получили степень усадки каждого из содержащих ароматическую добавку листов Образцов 16-21.

[0135]

(3) Результаты

Результаты измерений степени усадки показаны в ФИГ. 5.

Образец 16 (потенциальный наполнитель: сахарный песок) имел низкую степень усадки 20%, и тем самым рассматривается как имеющий высокую пригодность для изготовления.

[0136] Образцы 17-21 (потенциальные наполнители: целлюлоза, карбонат кальция, крахмал, декстрин и неперевариваемый декстрин) в каждом случае имели степень усадки от около 30 до 40%. Эта степень усадки не оказывает вредное влияние на получение листа, и представляет допустимый диапазон с позиции пригодности для изготовления.

[0137]

2-3. Степень сохранения ароматической добавки после хранения

(1) Получение содержащего ароматическую добавку листа

С использованием суспензии исходного материала каждого из Образцов 16-21, получили содержащий ароматическую добавку лист каждого из Образцов 16-21 таким же способом, как в Примере 1.

[0138]

(2) Испытание на хранение и измерение содержания ароматической добавки

Для содержащих ароматическую добавку листов Образцов 16-21 испытание на хранение проводили таким же путем, как в Примере 1. В дополнение, таким же образом, как в Примере 1, измеряли содержание ароматической добавки в содержащем ароматическую добавку листе непосредственно после получения и содержание ароматической добавки в содержащем ароматическую добавку листе после хранения, для расчета степени сохранения ароматической добавки.

[0139]

(3) Результаты

Результаты степени сохранения ароматической добавки показаны в ФИГ. 6.

На основе степени сохранения ароматической добавки в содержащем ароматическую добавку листе, который хранили в течение 30 дней, оценочный балл был приведен согласно критериям оценки, описанным в Примере 1. Результаты оценки показаны ниже в таблице.

[0140]

[Таблица 4]

Таблица 4

[0141] Согласно результатам в ФИГ. 6 и в Таблице 4, степени сохранения ароматической добавки в содержащих ароматическую добавку листах для всех образцов составляли 0,5 или более. В частности, степени сохранения ароматической добавки в содержащих ароматическую добавку листах Образцов 16, 17, 19 и 20 были исключительно высокими на уровне 0,75 или более.

[0142]

2-4. Обобщение

В Примере 2 с использованием агара в качестве загущающего полисахарида проводили оценку того, как потенциальный наполнитель влияет на три параметра оценки, «2-1. Вязкость суспензии исходного материала», «2-2. Степень усадки листа», и «2-3. Степень сохранения ароматической добавки после хранения». Результаты оценки обобщены в Таблице 5.

Критерии оценки для каждого параметра оценки являются такими, как описано ниже.

[0143]

[Таблица 5]

Таблица 5

[0144] Результаты оценки «вязкости суспензии исходного материала» и «степени усадки листа» показали, что, когда в качестве загущающего полисахарида применяется агар, можно, как в Примере 1, получить содержащий ароматическую добавку лист, включающий наполнитель, без помех при получении. В дополнение, результаты оценки «степени сохранения ароматической добавки после хранения» показали, что, когда в качестве загущающего полисахарида применяется агар, содержащий ароматическую добавку лист, включающий наполнитель, имеет высокую степень сохранения ароматической добавки после хранения, как в Примере 1.

[0145] Эти результаты показали, что агар может быть использован в качестве загущающего полисахарида в содержащем ароматическую добавку листе, включающем наполнитель, так же, как смесь геллановой камеди и тамариндовой камеди (Пример 1).

[0146]

[Пример 3]

В этом примере была проведена оценка, как примешанное количество потенциального наполнителя влияет на следующие пять параметров оценки, «3-1. Время сушки», «3-2. Вязкость суспензии исходного материала», «3-3. Степень усадки листа», «3-4. Аромат при курении», и «3-5. Степень сохранения ароматической добавки после хранения». В этом примере в качестве наполнителя использовали смесь Pinedex и Pinefiber (в массовом соотношении 7:3).

[0147]

3-1. Время сушки

Исследовали взаимосвязь между примешанным количеством наполнителя и временем сушки. В этом эксперименте наполнитель примешивали при соотношении 0, 100, 200, 300 и 380% по массе относительно загущающего полисахарида.

[0148]

(1) Получение суспензии исходного материала

[Образец 22]

[Состав]

Вода: 100 частей по массе

Геллановая камедь деацилированного типа (KELCOGEL; CP Kelco): 3,0 части по массе

Тамариндовая камедь (TG-120; MRC Polysaccharide Co., Ltd.): 1,3 части по массе

Лецитин (SUN LECITHIN A-1; Taiyo Kagaku Co., Ltd.): 0,2 части по массе

Окрашивающая добавка (какао и карамель): 1,0 часть по массе

Увлажнитель (глицерин): 0,6 части по массе

Наполнитель (Pinedex и Pinefiber (массовое соотношение 7:3)): 0 частей по массе

L-Ментол (квалификации «чистый для анализа»; Wako Pure Chemical Industries, Ltd.): 0,5 части по массе

[Процедура]

Суспензию исходного материала получили согласно такой же процедуре, как в Примере 1.

[0149]

[Образец 23]

Суспензию исходного материала получили с таким же составом и согласно такой же процедуре, как для Образца 22, за исключением того, что примешиваемое количество наполнителя было изменено на 4,3 части по массе (100% по массе относительно загущающего полисахарида).

[0150]

[Образец 24]

Суспензию исходного материала получили с таким же составом и согласно такой же процедуре, как для Образца 22, за исключением того, что примешиваемое количество наполнителя было изменено на 8,6 частей по массе (200% по массе относительно загущающего полисахарида).

[0151]

[Образец 25]

Суспензию исходного материала получили с таким же составом и согласно такой же процедуре, как для Образца 22, за исключением того, что примешиваемое количество наполнителя было изменено на 12,9 частей по массе (300% по массе относительно загущающего полисахарида).

[0152]

[Образец 26]

Суспензию исходного материала получили с таким же составом и согласно такой же процедуре, как для Образца 22, за исключением того, что примешиваемое количество наполнителя было изменено на 16,3 частей по массе (380% по массе относительно загущающего полисахарида).

[0153]

(2) Измерение времени сушки