Настоящее изобретение относится к компоненту, генерирующему аэрозоль, для применения в изделии, генерирующем аэрозоль. В частности, настоящее изобретение относится к компоненту, генерирующему аэрозоль, содержащему горючий источник теплоты и субстрат, образующий аэрозоль. Изделие, генерирующее аэрозоль, может представлять собой курительное изделие.

В уровне техники был предложен ряд курительных изделий, в которых табак нагревают, а не сжигают. Задача таких «нагреваемых» курительных изделий состоит в уменьшении количества известных вредных составляющих дыма, образующихся в результате горения и пиролитической деградации табака в обычных сигаретах. В нагреваемом курительном изделии одного известного типа аэрозоль генерируется в результате передачи теплоты от горючего источника теплоты к физически отделенному субстрату, образующему аэрозоль, такому как табак. Субстрат, образующий аэрозоль, может быть расположен внутри, вокруг или ниже по потоку относительно горючего источника теплоты. Во время курения летучие соединения выделяются из субстрата, образующего аэрозоль, в результате теплопередачи от горючего источника теплоты и увлекаются воздухом, втягиваемым через курительное изделие. Когда происходит охлаждение высвобождаемых соединений, они конденсируются с образованием аэрозоля, вдыхаемого пользователем.

Например, в документе WO 2009/022232 A2 описано курительное изделие, содержащее горючий источник теплоты, субстрат, образующий аэрозоль, расположенный ниже по потоку относительно горючего источника теплоты, и теплопроводный элемент, окружающий и находящийся в контакте с задней частью горючего источника теплоты и смежной передней частью субстрата, образующего аэрозоль. Горючий источник теплоты и субстрат, образующий аэрозоль, упираются друг в друга с соосным выравниванием и, вместе с теплопроводным элементом, обернуты наружной оберткой из сигаретной бумаги с низкой воздухопроницаемостью, чтобы удерживать вместе различные компоненты курительного изделия.

В курительных изделиях, в которых табак нагревают, а не сжигают, температура, получаемая в субстрате, образующем аэрозоль, существенно влияет на способность генерирования аэрозоля, воспринимаемого органами чувств. Таким образом, желательно улучшить теплопередачу от горючего источника теплоты субстрату, образующему аэрозоль. Также желательно поддерживать горючий источник теплоты во взаимосвязи с кондуктивным теплообменом с субстратом, образующим аэрозоль, в течение всего горения источника теплоты.

Было бы желательным предоставить компонент, генерирующий аэрозоль, для изделия, генерирующего аэрозоль, в котором эти проблемы были решены. Было бы желательным предоставить компонент, генерирующий аэрозоль, содержащий горючий источник теплоты и субстрат, образующий аэрозоль, в котором улучшена кондуктивная теплопередача. Было бы желательным предоставить компонент, генерирующий аэрозоль, в котором горючий источник теплоты находится в тесной взаимосвязи с кондуктивным теплообменом с субстратом, образующим аэрозоль.

Согласно первому аспекту настоящего изобретения предоставлен компонент, генерирующий аэрозоль, для изделия, генерирующего аэрозоль, при этом компонент, генерирующий аэрозоль, содержит: горючий источник теплоты, субстрат, образующий аэрозоль, и элемент теплопередачи, расположенный между горючим источником теплоты и субстратом, образующим аэрозоль. Элемент теплопередачи содержит поверхность, и субстрат, образующий аэрозоль, образует покрытие на по меньшей мере части поверхности.

В соответствии со вторым аспектом настоящего изобретения предусмотрено изделие, генерирующее аэрозоль, содержащее компонент, генерирующий аэрозоль, в соответствии с первым аспектом настоящего изобретения.

При использовании изделия, генерирующего аэрозоль, и компонента, генерирующего аэрозоль, пользователь может поджигать горючий источник теплоты компонента, генерирующего аэрозоль, и нагревать покрытие из субстрата, образующего аэрозоль, посредством кондуктивной теплопередачи через элемент теплопередачи. Летучие соединения могут быть высвобождены из нагреваемого субстрата, образующего аэрозоль. Пользователь может делать затяжку через конец изделия, генерирующего аэрозоль, чтобы втягивать воздух в изделие, генерирующее аэрозоль, и в компонент, генерирующий аэрозоль. Воздух, втягиваемый в компонент, генерирующий аэрозоль, может быть втянут над нагреваемым покрытием из субстрата, образующего аэрозоль, и летучие соединения, высвобождаемые нагреваемым субстратом, образующим аэрозоль, могут быть увлечены в поток воздуха. Увлекаемые летучие соединения могут быть вытянуты с потоком воздуха из компонента, генерирующего аэрозоль, и доставлены для вдыхания пользователю.

Термин «элемент теплопередачи», используемый в данном документе применительно к изобретению, используется для описания средства кондуктивной теплопередачи между горючим источником теплоты и субстратом, образующим аэрозоль.

При использовании теплопередача в компоненте, генерирующем аэрозоль, между горючим источником теплоты и субстратом, образующим аэрозоль, может происходить в основном за счет кондуктивной теплопередачи посредством элемента теплопередачи. Желательно оптимизировать кондуктивную теплопередачу между горючим источником теплоты и субстратом, образующим аэрозоль, в частности, если нагревание субстрата, образующего аэрозоль, за счет конвекции является незначительным или вовсе отсутствует.

Элемент теплопередачи разделяет горючий источник теплоты и субстрат, образующий аэрозоль, чтобы по существу предотвратить непосредственный контакт между горючим источником теплоты и субстратом, образующим аэрозоль.

Элемент теплопередачи также может представлять собой по существу газонепроницаемую перегородку. Это может предотвратить втягивание воздуха вдоль длины горючего источника теплоты и может по существу предотвращать или подавлять вступление продуктов горения и разложения и других материалов, образующихся при воспламенении и горении горючего источника теплоты, в контакт с воздухом, втягиваемым через изделие, генерирующее аэрозоль, и воздухом, втягиваемым над покрытием из субстрата, образующего аэрозоль.

Субстрат, образующий аэрозоль, нанесен на по меньшей мере часть поверхности элемента теплопередачи. Нанесение субстрата, образующего аэрозоль, на элемент теплопередачи преимущественно снижает вероятность образования воздушных зазоров между субстратом, образующим аэрозоль, и элементом теплопередачи. В результате большая доля субстрата, образующего аэрозоль, находится в непосредственном контакте с элементом теплопередачи. Это может улучшить кондуктивную теплопередачу между элементом теплопередачи и субстратом, образующим аэрозоль.

Нанесение субстрата, образующего аэрозоль, на поверхность элемента теплопередачи также может увеличивать отношение площади поверхности к объему субстрата, образующего аэрозоль, и уменьшать максимальную толщину субстрата в сравнении с известными штрангами материала, образующего аэрозоль. Это может улучшить поток воздуха над субстратом, образующим аэрозоль, и может улучшить выработку аэрозоля. Это может уменьшить количество субстрата, образующего аэрозоль, требуемого для генерирования удовлетворительного количества аэрозоля.

Термин «субстрат, образующий аэрозоль», используемый в данном документе применительно к изобретению, используется для описания субстрата, способного высвобождать летучие соединения, которые могут образовывать аэрозоль. Летучие соединения могут быть высвобождены путем нагревания субстрата, образующего аэрозоль.

В контексте данного документа термин «покрытие» используется для описания одного или нескольких слоев материала, которые покрывают поверхность и прикреплены к ней. Покрытие может быть нанесено таким образом, чтобы покрывать поверхность элемента теплопередачи и приклеиваться к ней любыми подходящими способами, известными в уровне техники, включая, но без ограничения, напыление, осаждение из паровой фазы, погружение, передачу материала (например, нанесение кистью или склеивание), электростатическое осаждение или любую их комбинацию. Покрытие может быть нанесено на поверхность элемента теплопередачи путем формования. Если покрытие нанесено на поверхность элемента теплопередачи путем формования, часть материала, образующего аэрозоль, может быть нанесена на поверхность в виде пульпы или пасты, и форма со штампом или другой элемент могут прикладывать давление к осажденному материалу с образованием покрытия путем формования.

Компонент, генерирующий аэрозоль, может образовывать часть изделия, генерирующего аэрозоль. Изделие, генерирующее аэрозоль, может содержать держатель и компонент, генерирующий аэрозоль, размещенный в держателе. Компонент, генерирующий аэрозоль, может быть размещен с возможностью удаления внутри держателя. Компонент, генерирующий аэрозоль, может быть заменяемым в держателе, например, когда горючий источник теплоты или субстрат, образующий аэрозоль, был исчерпан. Держатель изделия, генерирующего аэрозоль, может быть прочным и многоразовым.

Компонент, генерирующий аэрозоль, может быть прицепляемым блоком. Другими словами, компонент, генерирующий аэрозоль, может существовать отдельно от изделия, генерирующего аэрозоль. Компонент, генерирующий аэрозоль, может быть изготовлен отдельно. Компонент, генерирующий аэрозоль, может упаковываться и продаваться отдельно. Компонент, генерирующий аэрозоль, может продаваться по одному или в пачках компонентов, генерирующих аэрозоль, для использования вместе с держателем.

Компонент, генерирующий аэрозоль, может быть образован как единое целое с изделием, генерирующим аэрозоль. Компонент, генерирующий аэрозоль, может быть завернут вместе с остальными компонентами изделия, генерирующего аэрозоль, чтобы образовывать готовое изделие, генерирующее аэрозоль. Компонент, генерирующий аэрозоль, может упрощать изготовление изделия, генерирующего аэрозоль.

Компонент, генерирующий аэрозоль, может быть расположен вдоль любой части длины изделия, генерирующего аэрозоль. Компонент, генерирующий аэрозоль, может быть расположен в направлении дальнего конца изделия, генерирующего аэрозоль. Компонент, генерирующий аэрозоль, может быть расположен в направлении конца изделия, генерирующего аэрозоль, по существу противоположного концу, содержащему мундштук.

Изделие, генерирующее аэрозоль, может представлять собой курительное изделие.

Компонент, генерирующий аэрозоль, может иметь любую подходящую форму. Компонент, генерирующий аэрозоль, может быть по существу цилиндрическим. Компонент, генерирующий аэрозоль, может иметь форму по существу усеченного конуса. Поперечное сечение компонента, генерирующего аэрозоль, может иметь любую подходящую форму. Поперечное сечение может быть по существу круглым или эллиптическим. Поперечное сечение может быть по существу треугольным или квадратным. Компонент, генерирующий аэрозоль, может иметь любые подходящие ширину и длину. Ширина компонента, генерирующего аэрозоль, может составлять от приблизительно 6 мм до приблизительно 18 мм, или от приблизительно 8 мм до приблизительно 16 мм, или приблизительно 14 мм. Длина компонента, генерирующего аэрозоль, может составлять от приблизительно 10 мм до приблизительно 50 мм, или от приблизительно 15 мм до приблизительно 35 мм, или приблизительно 21 мм.

Если компонент, генерирующий аэрозоль, является по существу круглоцилиндрическим, радиус компонента, генерирующего аэрозоль, может составлять от приблизительно 3 мм до приблизительно 9 мм, или от приблизительно 4 мм до приблизительно 8 мм, или приблизительно 7 мм.

Горючий источник теплоты и субстрат, образующий аэрозоль, могут быть расположены в любом подходящем расположении. Горючий источник теплоты и субстрат, образующий аэрозоль, могут быть расположены с соосным выравниванием вдоль продольной оси компонента. Элемент теплопередачи расположен между горючим источником теплоты и субстратом, образующим аэрозоль.

Элемент теплопередачи может содержать противоположные первую и вторую поверхности. Первая поверхность может представлять собой поверхность, на которой субстрат, образующий аэрозоль, образует покрытие. Горючий источник теплоты может находиться в контакте с по меньшей мере частью второй поверхности. Часть второй поверхности может быть прямо противоположна части первой поверхности, на которой субстрат, образующий аэрозоль, образует покрытие. Это может улучшить кондуктивную теплопередачу между элементом теплопередачи и субстратом, образующим аэрозоль.

Покрытие из субстрата, образующего аэрозоль, на поверхности элемента теплопередачи может представлять собой твердое покрытие. Покрытие может содержать один материал, образующий аэрозоль, или может содержать более чем один материал. Покрытие может содержать один слой материала, образующего аэрозоль, или может содержать более одного слоя материала. Покрытие может быть нанесено на поверхность элемента теплопередачи любыми подходящими способами, известными в уровне техники, включая, но без ограничения, напыление, осаждение из паровой фазы, погружение, передачу материала (например, нанесение кистью или склеивание), электростатическое осаждение или любую их комбинацию. Покрытие может быть нанесено в форме жидкости и впоследствии может высохнуть с образованием твердой фазы. Покрытие может быть нанесено за один сеанс нанесения. Покрытие может быть нанесено более чем за один сеанс нанесения.

Толщина покрытия может составлять от приблизительно 0,5 мм до приблизительно 8 мм, или от приблизительно 1 мм до приблизительно 7 мм, или приблизительно 4,5 мм.

Элемент теплопередачи может состоять из негорючего материала. Это может позволить элементу теплопередачи передавать теплоту от горючего источника теплоты субстрату, образующему аэрозоль, без поджигания субстрата, образующего аэрозоль.

Элемент теплопередачи может содержать газоустойчивый материал. Термин «газоустойчивый», используемый в данном документе применительно к изобретению, используется для описания материала, который является по меньшей мере по существу газонепроницаемым. Это может позволить элементу теплопередачи по существу предотвращать или подавлять вступление продуктов горения и разложения и других материалов, образующихся при воспламенении и горении горючего источника теплоты, в контакт с воздухом, втягиваемым над покрытием из субстрата, образующего аэрозоль.

Элемент теплопередачи может содержать одно или несколько впускных отверстий для воздуха. Одно или несколько впускных отверстий для воздуха могут быть расположены так, чтобы способствовать потоку воздуха над субстратом, образующим аэрозоль. Одно или несколько впускных отверстий для воздуха могут быть расположены так, чтобы способствовать потоку воздуха над горючим источником теплоты и содействовать воспламенению и устойчивому горению горючего источника теплоты. Горючий источник теплоты может содержать один или несколько проходов, проходящих в горючий источник теплоты от впускных отверстий для воздуха. Эти проходы могут увеличивать площадь поверхности горючего источника теплоты и позволять горючему источнику теплоты получать больше воздуха для поддержания воспламенения и устойчивого горения.

Одно или несколько впускных отверстий для воздуха могут иметь любую подходящую форму. Одно или несколько впускных отверстий для воздуха могут быть по существу круглыми или эллиптическими. Одно или несколько впускных отверстий для воздуха могут быть по существу прямоугольными. Диаметр одного или нескольких впускных отверстий для воздуха может составлять от приблизительно 1,5 мм до приблизительно 3 мм или от приблизительно 2 мм до приблизительно 2,5 мм.

Элемент теплопередачи может содержать теплопроводный материал. Термин «теплопроводный материал», используемый в данном документе применительно к изобретению, используется для описания материала, имеющего теплопроводность от приблизительно 50 Вт/м⋅К до приблизительно 300 Вт/м⋅К. Элемент теплопередачи может быть образован из одного фрагмента материала. Элемент теплопередачи может быть образован из одного фрагмента теплопроводного материала. В контексте данного документа применительно к изобретению один фрагмент материала означает образованную как единое целое массу материала. Один фрагмент материала может включать тело из слоистого материала. Конструкция в виде одного фрагмента может упрощать изготовление полости, имеющей поверхность, подходящую для покрытия. Конструкция в виде одного фрагмента может упрощать изготовление элемента теплопередачи в виде по существу газонепроницаемой перегородки. Элемент теплопередачи может быть образован из более чем одного фрагмента теплопроводного материала. Элемент теплопередачи может быть образован из более чем одного теплопроводного материала.

Элемент теплопередачи может состоять из металла, такого как алюминий, сталь, железо или металлический сплав. Элемент теплопередачи может содержать алюминий. Элемент теплопередачи может состоять из полимерного материала, такого как любой подходящий полимер, способный выдерживать рабочую температуру горючего источника теплоты. Элемент теплопередачи может состоять из керамического материала. Элемент теплопередачи может состоять из комбинации материалов или типов материалов, например комбинации металлического и керамического материалов.

Элемент теплопередачи может быть тонким. Другими словами, элемент теплопередачи может иметь толщину, которая по существу меньше, чем другие размеры элемента теплопередачи. Элемент теплопередачи может иметь одинаковую толщину по всему элементу. Толщина элемента теплопередачи может различаться в целом по элементу. Толщина элемента теплопередачи может составлять от приблизительно 0,05 мм до приблизительно 0,5 мм, или от приблизительно 0,2 мм до приблизительно 0,4 мм, или приблизительно 0,3 мм.

Элемент теплопередачи может иметь любую подходящую форму. Элемент теплопередачи может быть по существу плоским. Другими словами, элемент теплопередачи может проходить по существу в одной плоскости. Элемент теплопередачи может быть неплоским. Элемент теплопередачи может содержать неплоские части.

Элемент теплопередачи может содержать контейнер в форме чаши. Контейнер в форме чаши элемента теплопередачи может образовывать полость. Контейнер в форме чаши может содержать внутреннюю поверхность, которая образует полость. Полость может быть открыта на одном конце. Субстрат, образующий аэрозоль, может образовывать покрытие на по меньшей мере части внутренней поверхности контейнера в форме чаши. Другими словами, субстрат, образующий аэрозоль, может образовывать покрытие на по меньшей мере части внутренней поверхности полости.

В некоторых вариантах осуществления контейнер в форме чаши может содержать наружную поверхность, противоположную внутренней поверхности контейнера в форме чаши. Если субстрат, образующий аэрозоль, образует покрытие на по меньшей мере части внутренней поверхности контейнера в форме чаши, горючий источник теплоты может находиться в контакте с противоположной частью наружной поверхности контейнера в форме чаши. Это может улучшить кондуктивную теплопередачу между горючим источником теплоты и субстратом, образующим аэрозоль.

В других вариантах осуществления горючий источник теплоты может находиться в контакте с по меньшей мере частью внутренней поверхности контейнера в форме чаши. Если горючий источник теплоты находится в контакте с по меньшей мере частью внутренней поверхности контейнера в форме чаши, субстрат, образующий аэрозоль, может образовывать покрытие на противоположной части наружной поверхности контейнера в форме чаши. Это может улучшить кондуктивную теплопередачу между горючим источником теплоты и субстратом, образующим аэрозоль.

Элемент теплопередачи может содержать оболочку, образующую полость. Термины «контейнер в форме чаши» и «оболочка», используемые в данном документе применительно к изобретению, используются взаимозаменяемо. Термины «контейнер в форме чаши» и «оболочка» используются для описания контейнера, имеющего полость, подходящую для вмещения субстрата, образующего аэрозоль. Внутренняя поверхность полости может подходить для покрытия материалом, образующим аэрозоль. Элемент теплопередачи может содержать только контейнер в форме чаши. Элемент теплопередачи может содержать контейнер в форме чаши и дополнительные детали или части.

Контейнер в форме чаши может иметь любые подходящие размер и форму. Контейнер в форме чаши может быть по существу цилиндрическим или трубчатым. Контейнер в форме чаши может иметь любое подходящее поперечное сечение. Поперечное сечение контейнера в форме чаши может быть по существу круглым или эллиптическим. Поперечное сечение может быть по существу треугольным, квадратным, шестиугольным или любой другой формы, имеющей любое количество сторон.

Контейнер в форме чаши может содержать часть в виде основания и по меньшей мере одну боковую стенку, проходящую от части в виде основания. Боковая стенка может окружать часть в виде основания. Часть в виде основания может по существу закрывать один конец контейнера в форме чаши. Основание и боковая стенка могут быть образованы как единое целое. Конец контейнера в форме чаши, противоположный основанию, может быть открыт, чтобы позволить потоку воздуха входить и выходить из полости. Часть в виде основания может быть по существу круглой. Боковая стенка может быть по существу цилиндрической. Контейнер в форме чаши может быть образован из одного фрагмента материала. Контейнер в форме чаши может быть образован из одного фрагмента теплопроводного материала.

Если контейнер в форме чаши является по существу круглоцилиндрическим, радиус основания контейнера в форме чаши может составлять от приблизительно 3 мм до приблизительно 9 мм, или от приблизительно 4 мм до приблизительно 8 мм, или приблизительно 7 мм, и длина контейнера в форме чаши может составлять от приблизительно 7 мм до приблизительно 17 мм, или от приблизительно 8 мм до приблизительно 15 мм, или приблизительно 10 мм. Радиус полости может составлять от приблизительно 2,5 мм до приблизительно 8,9 мм, или от приблизительно 3 мм до приблизительно 7 мм, или приблизительно 13,4 мм.

Если элемент теплопередачи содержит одно или несколько впускных отверстий для воздуха, контейнер в форме чаши может быть снабжен по меньшей мере одним впускным отверстием для воздуха. Это может улучшить поток воздуха в полость и из нее. По меньшей мере одно впускное отверстие для воздуха может быть предусмотрено на боковой стенке контейнера в форме чаши. По меньшей мере одно впускное отверстие для воздуха может быть предусмотрено в направлении открытого конца контейнера в форме чаши. По меньшей мере одно впускное отверстие для воздуха может быть предусмотрено по меньшей мере приблизительно на двух третьих или 70% длины контейнера в форме чаши от основания. По меньшей мере одно впускное отверстие для воздуха может быть предусмотрено на боковой стенке контейнера в форме чаши.

Толщина контейнера в форме чаши может быть такой же, как и у других секций элемента теплопередачи. Толщина контейнера в форме чаши может быть такой же, как и у всех других секций элемента теплопередачи. Толщина контейнера в форме чаши может быть меньше, чем толщина других секций элемента теплопередачи. Толщина основания контейнера в форме чаши может быть меньше, чем толщина боковых стенок контейнера в форме чаши. Обеспечение тонкостенного контейнера в форме чаши или тонкостенного основания может улучшить кондуктивную теплопередачу между горючим источником теплоты и субстратом, образующим аэрозоль. В дополнение, обеспечение тонкостенного контейнера в форме чаши или тонкостенного основания может снизить теплоемкость контейнера в форме чаши, и, таким образом, может уменьшить время, требуемое для нагрева контейнера в форме чаши до рабочей температуры.

Если элемент теплопередачи образует полость, субстрат, образующий аэрозоль, может по меньшей мере частично содержаться в полости. Субстрат, образующий аэрозоль, может заполнять полость. Толщина покрытия из субстрата, образующего аэрозоль, может составлять не более 80% ширины полости. Это обеспечивает выемку, проходящую в полость от открытого конца, ограниченного субстратом, образующим аэрозоль. Выемка может увеличивать отношение площади поверхности к объему субстрата, образующего аэрозоль.

Покрытие из субстрата, образующего аэрозоль, может проходить над всей внутренней поверхностью контейнера в форме чаши. В качестве альтернативы, покрытие может проходить над частью внутренней поверхности контейнера в форме чаши. Часть внутренней поверхности контейнера в форме чаши может быть оставлена непокрытой, например, чтобы сохранить впускные отверстия для воздуха открытыми, чтобы позволить воздуху проходить через впускные отверстия. Покрытие может проходить над внутренней поверхностью основания до приблизительно двух третьих или 70% внутренней поверхности боковой стенки контейнера в форме чаши. Покрытие может быть пористым.

Полость может содержать открытый конец, который может быть закрыт крышкой. Крышка может быть выполнена с возможностью съемного крепления к элементу теплопередачи. Закрытие полости крышкой может уменьшить попадание влаги и окружающего воздуха в полость. Если контейнер в форме чаши содержит одно или несколько впускных отверстий для воздуха, крышка может проходить над одним или несколькими впускными отверстиями для воздуха, чтобы закрывать полость. Если полость содержит субстрат, образующий аэрозоль, закрытие полости крышкой может удерживать летучие соединения субстрата, образующего аэрозоль, в субстрате, образующем аэрозоль, и сохранять аромат субстрата, образующего аэрозоль. Если полость содержит горючий источник теплоты, закрытие полости крышкой может удерживать содержание влаги горючего источника теплоты и улучшать воспламенение и горение источника теплоты.

Крышка может представлять собой колпачок, покрывающий открытый конец контейнера в форме чаши. Крышка может быть прикреплена на открытом конце контейнера в форме чаши любыми подходящими средствами. Крышка может быть прикреплена на открытом конце контейнера в форме чаши с помощью трения или посадки с натягом. Крышка может быть прикреплена на открытом конце контейнера в форме чаши с помощью резьбового соединения. Колпачок и открытый конец контейнера в форме чаши могут быть обеспечены комплементарными охватываемой и охватывающей винтовыми резьбами.

Крышка может уплотнять контейнер в форме чаши с образованием уплотненной полости. Уплотнение может быть по существу воздухонепроницаемым. Уплотнение может быть герметичным. Крышка может уплотнять контейнер в форме чаши капсулы с использованием любого подходящего способа, включая, но без ограничения: клей, такой как эпоксидный клей; тепловую склейку; ультразвуковую сварку и лазерную сварку.

Крышка может быть выполнена с возможностью снятия с контейнера в форме чаши для обеспечения втекания и вытекания воздуха из капсулы. Крышка может быть выполнена с возможностью снятия путем оттягивания, или стягивания, или скручивания. Крышка может быть снабжена язычком, предназначенным для удерживания пользователем для упрощения снятия.

Крышка может быть выполнена без возможности снятия с контейнера в форме чаши. Крышка может быть прокалываемой. Крышка может быть выполнена так, чтобы прокалываться перед или при размещении в держателе изделия, генерирующего аэрозоль.

Крышка может быть изготовлена из любого подходящего материала или комбинации материалов. Крышка может содержать полимер. Крышка может содержать металл. Крышка может содержать алюминий, в частности, пищевой анодированный алюминий, имеющий слоистую структуру. Крышка может иметь слоистую структуру для улучшения герметизирующей способности. Крышка может состоять из слоистой композитной пленки, содержащей по меньшей мере полимерный слой и металлический слой. Полимерный слой может быть расположен так, чтобы быть приваренным под действием теплоты на элемент теплопередачи для уплотнения полости. Металлический слой может способствовать воздухонепроницаемому или герметичному уплотнению. Если впускные отверстия для воздуха предусмотрены в контейнере в форме чаши, крышка может проходить над впускными отверстиями для воздуха. Прохождение крышки над впускными отверстиями для воздуха может способствовать образованию уплотненной полости.

Элемент теплопередачи может образовывать две противоположные полости, первую полость и вторую полость. Субстрат, образующий аэрозоль, может образовывать покрытие на по меньшей мере части внутренней поверхности первой полости. Горючий источник теплоты может находиться в контакте с по меньшей мере частью внутренней поверхности второй полости. Это расположение может улучшить кондуктивную теплопередачу между горючим источником теплоты и субстратом, образующим аэрозоль.

Если элемент теплопередачи содержит две противоположные полости, элемент теплопередачи может содержать первый контейнер в форме чаши, содержащий первую полость, и второй контейнер в форме чаши, содержащий вторую полость. Первый контейнер в форме чаши может содержать часть в виде основания и по меньшей мере одну боковую стенку, образующую полость. Второй контейнер в форме чаши может содержать часть в виде основания и по меньшей мере одну боковую стенку, образующую вторую полость. Первый контейнер в форме чаши и второй контейнер в форме чаши могут иметь общую часть в виде основания.

Второй контейнер в форме чаши может быть образован как единое целое с первым контейнером в форме чаши. Второй контейнер в форме чаши может быть образован отдельно от первого контейнера в форме чаши и присоединен или прикреплен к первому контейнеру в форме чаши.

Второй контейнер в форме чаши может быть по существу подобным первому контейнеру в форме чаши, имеющему подобные форму и размеры. Боковая стенка второго контейнера в форме чаши может иметь длину, которая меньше или больше, чем длина первого контейнера в форме чаши.

Вторая полость может содержать часть горючего источника теплоты. Вторая полость может содержать весь горючий источник теплоты. Если вторая полость содержит весь горючий источник теплоты, боковая стенка может проходить за пределы задней торцевой поверхности горючего источника теплоты.

Второй контейнер в форме чаши может прикреплять горючий источник теплоты к элементу теплопередачи. Второй контейнер в форме чаши может представлять собой крепежное средство для прикрепления горючего источника теплоты к элементу теплопередачи. Второй контейнер в форме чаши может быть частью крепежного средства. Второй контейнер в форме чаши может улучшать механическое крепление горючего источника теплоты к элементу теплопередачи.

Первый контейнер в форме чаши может содержать одно или несколько впускных отверстий для воздуха. Второй контейнер в форме чаши может содержать одно или несколько впускных отверстий для воздуха. Как первый контейнер в форме чаши, так и второй контейнер в форме чаши могут содержать впускные отверстия для воздуха.

Элемент теплопередачи может иметь любую комбинацию выступов, выемок и полостей.

По меньшей мере одна из первой полости и второй полости может быть закрыта крышкой.

Горючий источник теплоты может быть прикреплен к элементу теплопередачи. Крепление горючего источника теплоты к элементу теплопередачи может поддерживать контакт между горючим источником теплоты и элементом теплопередачи в течение всего горения источника теплоты. Это может улучшить кондуктивную теплопередачу между горючим источником теплоты и элементом теплопередачи. Это также может обеспечить поддержание температуры субстрата, образующего аэрозоль, в требуемом диапазоне в течение всего горения горючего источника теплоты.

Крепление горючего источника теплоты к элементу теплопередачи также может способствовать образованию компонента, генерирующего аэрозоль, как прицепляемого блока. Другими словами, крепление горючего источника теплоты к элементу теплопередачи может способствовать осуществлению компонента, генерирующего аэрозоль, отдельно от изделия, генерирующего аэрозоль.

Горючий источник теплоты может быть прикреплен к элементу теплопередачи с помощью крепежного средства. Крепежное средство может представлять собой механическое крепежное средство. Крепежное средство может представлять собой связующее средство, такое как клей или связующий материал. Крепежное средство может содержать одно средство или может содержать более чем одно средство. Крепежное средство может содержать как механическое крепежное средство, так и связующее средство.

Элемент теплопередачи может содержать один или несколько выступов. Один или несколько выступов могут проходить по меньшей мере в одном из направлений - в направлении горючего источника теплоты или от него. Субстрат, образующий аэрозоль, может образовывать покрытие на по меньшей мере части поверхности одного или нескольких выступов. Один или несколько выступов могут проходить в горючий источник теплоты. Один или несколько выступов могут быть по меньшей мере частично окружены горючим источником теплоты. Горючий источник теплоты может находиться в контакте с по меньшей мере частью поверхности одного или нескольких выступов. Один или несколько выступов могут увеличивать площадь поверхности элемента теплопередачи. Это может улучшить кондуктивную теплопередачу между горючим источником теплоты и элементом теплопередачи.

Один или несколько выступов могут представлять собой крепежное средство для крепления горючего источника теплоты к элементу теплопередачи. Один или несколько выступов могут быть частью крепежного средства. Один или несколько выступов могут улучшать механическое крепление горючего источника теплоты к элементу теплопередачи.

Один или несколько выступов могут быть прикреплены к элементу теплопередачи. Один или несколько выступов могут быть образованы как единое целое с элементом теплопередачи. Один или несколько выступов могут состоять из того же материала, что и контейнер в форме чаши. Один или несколько выступов могут состоять из материала, отличного от материала контейнера в форме чаши. Один или несколько выступов могут состоять из металла, такого как алюминий, сталь, железо или металлический сплав. Один или несколько выступов могут содержать алюминий. Один или несколько выступов могут состоять из полимерного материала, такого как любой подходящий полимер, способный выдерживать рабочую температуру горючего источника теплоты. Один или несколько выступов могут состоять из керамического материала. Один или несколько выступов могут состоять из комбинации материалов или типов материалов, например комбинации металлического и керамического материалов.

Один или несколько выступов могут быть твердыми. Один или несколько выступов могут быть полыми. Если элемент теплопередачи образует полость, полость может проходить в один или несколько выступов. Субстрат, образующий аэрозоль, может образовывать покрытие на части внутренней поверхности контейнера в форме чаши, которая проходит в один или несколько выступов.

Один или несколько выступов могут иметь любую подходящую форму. Один или несколько выступов могут быть удлиненными. Один или несколько выступов могут проходить по существу соосно с компонентом, генерирующим аэрозоль. Один или несколько выступов могут проходить по существу линейно. Один или несколько выступов могут проходить по существу нелинейно. Один или несколько выступов могут иметь любую подходящую форму. Форма поперечного сечения одного или нескольких выступов может быть по существу круглой или эллиптической. Форма поперечного сечения одного или нескольких выступов может быть треугольной, или квадратной, или любой другой подходящей формой.

Один или несколько выступов могут проходить от любой секции элемента теплопередачи. Один или несколько выступов могут проходить от контейнера в форме чаши. Один или несколько выступов могут проходить от основания контейнера в форме чаши. Один или несколько выступов могут проходить в направлении горючего источника теплоты или от него на любое подходящее расстояние. Один или несколько выступов могут проходить в горючий источник теплоты на приблизительно две трети или 70% длины горючего источника теплоты. Один или несколько выступов могут проходить до передней торцевой поверхности горючего источника теплоты или за ее пределы.

Ширина одного или нескольких выступов может составлять от приблизительно 1 мм до приблизительно 30 мм, или от приблизительно 1,4 мм до приблизительно 26 мм, или приблизительно 20 мм. Длина одного или нескольких выступов может составлять от приблизительно 1 мм до приблизительно 20 мм, или от приблизительно 3 мм до приблизительно 15 мм, или приблизительно 10 мм.

Один или несколько выступов могут содержать одну или несколько частей в форме луковицы, частей в форме раструба или фланцев в любой точке вдоль их длины. Одна или несколько частей в форме луковицы, частей в форме раструба или фланцев могут быть расположены в направлении дальнего конца выступа. Одна или несколько частей в форме луковицы, частей в форме раструба или фланцев могут проходить от любого места на одном или нескольких выступах. Одна или несколько частей в форме луковицы, частей в форме раструба или фланцев могут проходить от дальнего конца одного или нескольких выступов. Одна или несколько частей в форме луковицы, частей в форме раструба или фланцев могут образовывать крючки, проходящие в направлении, по существу противоположном направлению одного или нескольких выступов. Одна или несколько частей в форме луковицы, частей в форме раструба или фланцев могут улучшать механическое крепление горючего источника теплоты к элементу теплопередачи.

Если элемент теплопередачи содержит полость, один или несколько выступов могут проходить в полость или от нее. Если выступ проходит от полости, полость может проходить в выступ. Если полость проходит в выступ, субстрат, образующий аэрозоль, может образовывать покрытие на по меньшей мере части внутренней поверхности контейнера в форме чаши, которая проходит в выступ. Это может улучшить кондуктивную теплопередачу между субстратом, образующим аэрозоль, и элементом теплопередачи.

Если элемент теплопередачи содержит полость, элемент теплопередачи может содержать одну или несколько выемок, проходящих в полость. Горючий источник теплоты может проходить по меньшей мере частично в одну или несколько выемок. Это может улучшить кондуктивную теплопередачу от горючего источника теплоты субстрату, образующему аэрозоль.

Одна или несколько выемок могут иметь любую подходящую форму. Одна или несколько выемок могут иметь по существу круглое или эллиптическое поперечное сечение. Одна или несколько выемок могут иметь по существу треугольное или квадратное поперечное сечение. Отношение радиуса основания к радиусу одной или нескольких выемок может составлять от приблизительно 1,5 до приблизительно 4,0. Длина выемки может составлять от по меньшей мере приблизительно ½ до приблизительно ¾ длины боковой стенки контейнера в форме чаши. Это может улучшить кондуктивную теплопередачу от горючего источника теплоты субстрату, образующему аэрозоль.

Элемент теплопередачи может содержать один или несколько выступов или одну или несколько выемок. Элемент теплопередачи может содержать как один или несколько выступов, так и одну или несколько выемок.

Элемент теплопередачи может быть соединен с другими компонентами изделия, генерирующего аэрозоль. Элемент теплопередачи может быть разъемно соединен с другими компонентами изделия, генерирующего аэрозоль.

Элемент теплопередачи может быть соединен с другими компонентами изделия, генерирующего аэрозоль, с помощью соединительного средства. Соединительное средство может представлять собой разъемное соединительное средство. Соединительное средство может содержать одну половину соединителя. Элемент теплопередачи может иметь охватываемую или охватывающую часть соединителя, выполненную комплементарно противоположному охватывающему или охватываемому соединителю других компонентов изделия, генерирующего аэрозоль. Элемент теплопередачи может содержать резьбовую часть, имеющую одну из охватываемой и охватывающей винтовых резьб, выполненной комплементарно противоположной охватывающей или охватываемой резьбе других компонентов изделия, генерирующего аэрозоль. Соединительное средство может содержать закраину, выполненную так, чтобы захватываться фиксатором других компонентов изделия, генерирующего аэрозоль.

Изделие, генерирующее аэрозоль, может быть соединено с другими компонентами изделия, генерирующего аэрозоль, с помощью обертки. Обертка может проходить над всей длиной компонента, генерирующего аэрозоль. Обертка может проходить над элементом теплопередачи компонента, генерирующего аэрозоль. Обертка может проходить до горючего источника теплоты, но не над ним.

Горючий источник теплоты может содержать любое подходящее горючее топливо. Горючий источник теплоты может быть твердым. Горючий источник теплоты может быть углеродсодержащим. Горючий источник теплоты может содержать такие компоненты, как связующие и средства воспламенения.

Горючий источник теплоты может иметь любую подходящую форму. Горючий источник теплоты может быть по существу цилиндрическим. Поперечное сечение цилиндрического горючего источника теплоты может быть по существу круглым или эллиптическим. Горючий источник теплоты может иметь форму по существу усеченного конуса.

Ширина горючего источника теплоты может составлять от приблизительно 6 мм до приблизительно 40 мм, или от приблизительно 10 мм до приблизительно 30 мм или приблизительно 20 мм. Длина горючего источника теплоты может составлять от приблизительно 5 мм до приблизительно 20 мм, или от приблизительно 8 мм до приблизительно 15 мм, или приблизительно 10 мм.

Горючий источник теплоты может представлять собой сплошной горючий источник теплоты. Термин «сплошной», используемый в данном документе применительно к изобретению, описывает источник теплоты, который не содержит каких-либо каналов для потока воздуха, проходящих от передней торцевой поверхности до задней торцевой поверхности горючего источника теплоты. Термин «сплошной», используемый в данном документе применительно к изобретению, используется также для описания горючего источника теплоты, содержащего один или несколько каналов для потока воздуха, проходящих от передней торцевой поверхности горючего источника теплоты до задней торцевой поверхности горючего источника теплоты, причем по существу воздухонепроницаемая перегородка, такая как элемент теплопередачи, между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, предотвращает втягивание воздуха вдоль длины горючего источника теплоты через один или несколько каналов для потока воздуха.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению, содержащие сплошные горючие источники теплоты, могут содержать одно или несколько впускных отверстий для воздуха, расположенных ниже по потоку относительно задней торцевой поверхности горючего источника теплоты, с целью втягивания воздуха внутрь одного или нескольких путей для потока воздуха.

Изделие, генерирующее аэрозоль, может содержать сплошной горючий источник теплоты, содержащий одно или несколько впускных отверстий для воздуха. Одно или несколько впускных отверстий для воздуха могут быть расположены вблизи расположенного ниже по потоку конца субстрата, образующего аэрозоль.

При использовании воздух, предназначенный для вдыхания пользователем, втягиваемый по одной или нескольким траекториям для потока воздуха изделий, генерирующих аэрозоль, согласно настоящему изобретению, содержащих сплошной горючий источник теплоты, не проходит через какие-либо каналы для потока воздуха вдоль сплошного горючего источника теплоты. Отсутствие каких-либо каналов для потока воздуха, проходящих через сплошной горючий источник теплоты, может предотвращать или подавлять активацию горения сплошного горючего источника теплоты во время затяжки, осуществляемой пользователем. Это может предотвращать или подавлять пики температуры субстрата, образующего аэрозоль, во время затяжки, осуществляемой пользователем.

Благодаря предотвращению или подавлению активации горения сплошного горючего источника теплоты и, таким образом, предотвращению или подавлению излишних повышений температуры в субстрате, образующем аэрозоль, можно предотвратить горение или пиролиз субстрата, образующего аэрозоль, при интенсивных режимах осуществления затяжек. Дополнительно влияние режима осуществления затяжек пользователем на состав основной струи аэрозоля может быть сведено к минимуму или уменьшено.

Добавление сплошного горючего источника теплоты может по существу предотвращать или подавлять попадание продуктов горения и разложения и других материалов, образующихся при воспламенении и горении сплошного горючего источника теплоты, в воздух, втягиваемый через изделия, генерирующие аэрозоль, согласно настоящему изобретению при их использовании. Это является преимущественным, если сплошной горючий источник теплоты содержит одну или несколько добавок, способствующих воспламенению или горению сплошного горючего источника теплоты.

В изделиях, генерирующих аэрозоль, согласно настоящему изобретению, содержащих сплошной горючий источник теплоты, теплопередача от сплошного горючего источника теплоты на субстрат, образующий аэрозоль, происходит в основном за счет теплопроводности, и нагревание субстрата, образующего аэрозоль, за счет принудительной конвекции сведено к минимуму или уменьшено. Это может способствовать сведению к минимуму или уменьшению влияния режима осуществления затяжек пользователем на состав основной струи аэрозоля изделий, генерирующих аэрозоль, согласно настоящему изобретению.

В изделиях, генерирующих аэрозоль, согласно настоящему изобретению, содержащих сплошной горючий источник теплоты, важно оптимизировать кондуктивную теплопередачу между горючим источником теплоты и субстратом, образующим аэрозоль, если нагревание субстрата, образующего аэрозоль, за счет принудительной конвекции является незначительным или вовсе отсутствует.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать сплошные горючие источники теплоты, содержащие одно или несколько закрытых или блокированных проходных отверстий, через которые воздух не может быть втянут пользователем для вдыхания. Одно или несколько закрытых проходных отверстий могут быть закрыты материалом горючего источника теплоты. Одно или несколько закрытых проходных отверстий могут быть закрыты элементом теплопередачи. Элемент теплопередачи может быть расположен так, чтобы блокировать или загораживать одно или несколько проходных отверстий.

Например, изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать сплошные горючие источники теплоты, содержащие одно или несколько закрытых проходных отверстий, проходящих от передней торцевой поверхности на расположенном выше по потоку конце сплошного горючего углеродсодержащего источника теплоты только вдоль части длины сплошного горючего углеродсодержащего источника теплоты.

Добавление одного или нескольких закрытых проходных отверстий для воздуха увеличивает площадь поверхности сплошного горючего источника теплоты, на которую воздействует кислород из воздуха, и может способствовать воспламенению и устойчивому горению сплошного горючего источника теплоты.

Горючий источник теплоты может содержать по меньшей мере один продольный канал для потока воздуха, обеспечивающий одну или несколько траекторий для потока воздуха через источник теплоты. В контексте данного документа термин «канал для потока воздуха» используется для описания канала, проходящего вдоль длины источника теплоты, через который воздух может втягиваться через изделие, генерирующее аэрозоль, для вдыхания пользователем. Такие источники теплоты, содержащие один или несколько продольных каналов для потока воздуха, называются в данном документе «несплошными» источниками теплоты.

Диаметр по меньшей мере одного продольного канала для потока воздуха может составлять от приблизительно 1,5 мм до приблизительно 3 мм или от приблизительно 2 мм до приблизительно 2,5 мм. Внутренняя поверхность по меньшей мере одного продольного канала для потока воздуха может быть частично или полностью покрытой, как подробнее описано в документе WO 2009/022232 A.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению, содержащие несплошные горючие источники теплоты, также могут содержать одно или несколько впускных отверстий для воздуха, расположенных ниже по потоку относительно задней торцевой поверхности горючего источника теплоты, с целью втягивания воздуха внутрь одной или нескольких траекторий для потока воздуха.

Если горючий источник теплоты представляет собой несплошной горючий источник теплоты и содержит один или несколько продольных каналов для потока воздуха, элемент теплопередачи может содержать одно или несколько впускных отверстий для воздуха, расположенных с выравниванием с одним или несколькими продольными каналами для потока воздуха. Элемент теплопередачи может иметь такую форму, что один или несколько продольных проходов для потока воздуха горючего источника теплоты по существу не перегорожены элементом теплопередачи.

При использовании окружающий воздух может быть втянут через один или несколько продольных каналов для потока воздуха горючего источника теплоты, мимо элемента теплопередачи и над субстратом, образующим аэрозоль.

Субстрат, образующий аэрозоль, представляет собой субстрат, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Летучие соединения могут быть высвобождены путем нагревания субстрата, образующего аэрозоль.

Субстрат, образующий аэрозоль, может быть твердым, жидким или содержать как твердые, так и жидкие компоненты. Субстрат, образующий аэрозоль, может быть твердым. Субстрат, образующий аэрозоль, может содержать табак. Субстрат, образующий аэрозоль, может содержать пульпу. Субстрат, образующий аэрозоль, может содержать пульпу, содержащую табак. Субстрат, образующий аэрозоль, может быть нанесен на внутреннюю поверхность контейнера в форме чаши в виде жидкости. Субстрат, образующий аэрозоль, может высыхать с образованием твердого покрытия.

Субстрат, образующий аэрозоль, может содержать никотин. Никотиносодержащий субстрат, образующий аэрозоль, может представлять собой матрицу из никотиновой соли. Субстрат, образующий аэрозоль, может содержать материал растительного происхождения.

Субстрат, образующий аэрозоль, может содержать табакосодержащий материал. Табакосодержащий материал может содержать летучие табачные ароматические соединения, которые высвобождаются из субстрата, образующего аэрозоль, при нагреве. Субстрат, образующий аэрозоль, может содержать гомогенизированный табачный материал.

Гомогенизированный табачный материал может быть образован посредством агломерации табака в виде частиц. При наличии гомогенизированный табачный материал может обладать содержанием вещества для образования аэрозоля, равным или превышающим 5% в перерасчете на сухой вес, и может составлять от более 5% до 30% по весу в перерасчете на сухой вес.

Субстрат, образующий аэрозоль, в качестве альтернативы может содержать материал, не содержащий табака. Субстрат, образующий аэрозоль, может содержать гомогенизированный материал растительного происхождения.

Субстрат, образующий аэрозоль, может содержать по меньшей мере одно вещество для образования аэрозоля. Вещество для образования аэрозоля может являться любым подходящим известным соединением или смесью соединений, которые при использовании способствуют образованию плотного и устойчивого аэрозоля и которые при температуре сгорания горючего источника теплоты по существу обладают стойкостью к термической деградации. Подходящие вещества для образования аэрозоля хорошо известны из уровня техники и включают, помимо всего прочего, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин, сложные эфиры многоатомных спиртов, такие как глицерол моно-, ди- или триацетат, и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Вещества для образования аэрозоля могут включать многоатомные спирты или их смеси, такие как триэтиленгликоль, 1,3-бутандиол и глицерин.

Субстрат, образующий аэрозоль, может содержать другие добавки и ингредиенты, такие как ароматизаторы.

Субстрат, образующий аэрозоль, может содержать никотин и по меньшей мере одно вещество для образования аэрозоля. Вещество для образования аэрозоля может представлять собой глицерин. Улучшенное расположение горючего источника теплоты, элемента теплопередачи и субстрата, образующего аэрозоль, может увеличить рабочую температуру субстрата, образующего аэрозоль. Более высокая рабочая температура может обеспечить возможность использования глицерина в качестве вещества для образования аэрозоля. Это может обеспечить улучшенное образование аэрозоля по сравнению с веществами для образования аэрозоля, используемыми в других известных изделиях, генерирующих аэрозоль.

Изделие, генерирующее аэрозоль, содержащее компонент, генерирующий аэрозоль, в соответствии с первым аспектом настоящего изобретения может извлекать выгоду из всех преимуществ компонента, генерирующего аэрозоль. Компонент, генерирующий аэрозоль, также может упрощать изготовление изделия, генерирующего аэрозоль.

Изделие, генерирующее аэрозоль, согласно настоящему изобретению может иметь любую желаемую длину. Например, изделие, генерирующее аэрозоль, может иметь общую длину от приблизительно 65 мм до приблизительно 100 мм. Изделие, генерирующее аэрозоль, может иметь любой желаемый внешний диаметр. Например, изделие, генерирующее аэрозоль, может иметь внешний диаметр от приблизительно 6 мм до приблизительно 35 мм.

Компонент, генерирующий аэрозоль, может быть расположен в любом месте вдоль длины изделия, генерирующего аэрозоль. Компонент, генерирующий аэрозоль, может быть расположен в направлении дальнего конца изделия, генерирующего аэрозоль.

Изделие, генерирующее аэрозоль, может содержать держатель для вмещения компонента, генерирующего аэрозоль. Компонент, генерирующий аэрозоль, может быть размещен с возможностью удаления в держателе. Изделие, генерирующее аэрозоль, может содержать соединительное средство для крепления компонента, генерирующего аэрозоль, к держателю. Соединительное средство может быть комплементарной частью соединителя, как описано выше в отношении соединительного средства компонента, генерирующего аэрозоль.

Держатель может быть выполнен с возможностью многократных применений. Держатель может быть прочным. Держатель может быть многоразовым. Держатель может иметь любую форму. Держатель может быть удлиненным. Держатель может содержать корпус, имеющий полость для вмещения компонента, генерирующего аэрозоль. Корпус может содержать любой подходящий материал или комбинацию материалов. Примеры подходящих материалов включают металлы, сплавы, пластмассы или композиционные материалы, содержащие один или несколько из таких материалов, или термопластмассы, подходящие для применения в пищевой или фармацевтической промышленности, например полипропилен, полиэфирэфиркетон (PEEK) и полиэтилен. Материал может быть легким и нехрупким.

Держатель может содержать мундштук. Мундштук может содержать по меньшей мере одно впускное отверстие для воздуха и по меньшей мере одно выпускное отверстие для воздуха. Впускные отверстия для воздуха могут снижать температуру аэрозоля до того, как он будет доставлен пользователю через мундштук.

Компонент, генерирующий аэрозоль, может быть скреплен без возможности удаления с другими компонентами изделия, генерирующего аэрозоль. Например, обертка может скреплять без возможности удаления компонент, генерирующий аэрозоль, с другими компонентами изделия, генерирующего аэрозоль. Обертка может окружать по меньшей мере часть компонента, генерирующего аэрозоль, чтобы скреплять без возможности удаления компонент, генерирующий аэрозоль, с другими компонентами изделия, генерирующего аэрозоль. Сборка изделий, генерирующих аэрозоль, согласно настоящему изобретению может быть осуществлена с использованием известных способов и оборудования.

Изделие, генерирующее аэрозоль, может представлять собой курительное изделие.

Курительное изделие может быть переносным. Курительное изделие может иметь размер, сопоставимый с размером традиционной сигары или сигареты. Курительное изделие может иметь общую длину от приблизительно 30 мм до приблизительно 150 мм. Курительное изделие может иметь внешний диаметр от приблизительно 5 мм до приблизительно 30 мм. Держатель может дополнительно содержать мундштук, имеющий выпускное отверстие для воздуха и, необязательно, одно или несколько впускных отверстий для воздуха.

Термины «продольный» и «осевой», используемые в данном документе применительно к изобретению, используются для описания направления между ближним концом и противоположным дальним концом компонента, генерирующего аэрозоль, и ближним концом и противоположным дальним концом изделия, генерирующего аэрозоль.

Термины «радиальный» и «поперечный», используемые в данном документе применительно к настоящему изобретению, используются для описания направления, перпендикулярного продольному направлению. То есть направления, перпендикулярного направлению между ближним концом и противоположным дальним концом компонента, генерирующего аэрозоль, и ближним концом и противоположным дальним концом изделия, генерирующего аэрозоль.

Термины «внутренняя поверхность» и «наружная поверхность», используемые в данном документе применительно к изобретению, относятся к радиально внутренним и радиально наружным поверхностям, соответственно, деталей или частей деталей компонента, генерирующего аэрозоль, или изделия, генерирующего аэрозоль.

Термины «ближний», «расположенный ниже по потоку» и «задний», используемые в данном документе применительно к изобретению, используются для описания относительных положений деталей или частей деталей компонентов, генерирующих аэрозоль, в направлении конца компонента, генерирующего аэрозоль, содержащего субстрат, образующий аэрозоль, и конца изделия, генерирующего аэрозоль, содержащего мундштук.

Термины «дальний», «расположенный выше по потоку» и «передний», используемые в данном документе применительно к изобретению, используются для описания относительных положений деталей или частей деталей компонентов, генерирующих аэрозоль, в направлении конца горючего источника теплоты и конца, противоположного концу мундштука изделия, генерирующего аэрозоль.

Термин «длина», используемый в данном документе применительно к настоящему изобретению, используется для описания максимального размера в продольном направлении компонента, генерирующего аэрозоль, или изделия, генерирующего аэрозоль. То есть максимального размера в направлении между ближним концом и противоположным дальним концом компонента, генерирующего аэрозоль, и ближним концом и противоположным дальним концом изделия, генерирующего аэрозоль.

Термин «ширина», используемый в данном документе применительно к изобретению, обозначает максимальный размер в поперечном направлении деталей или частей деталей компонента, генерирующего аэрозоль, или изделия, генерирующего аэрозоль.

Термин «диаметр», используемый в данном документе применительно к изобретению, обозначает максимальный размер в поперечном направлении деталей или частей деталей компонента, генерирующего аэрозоль, или изделия, генерирующего аэрозоль, а термин «радиус» обозначает половину максимального размера в поперечном направлении. Согласно третьему аспекту настоящего изобретения предоставлен способ изготовления компонента, генерирующего аэрозоль, в соответствии с первым аспектом настоящего изобретения, при этом способ включает: размещение части горючего материала относительно части теплопроводного материала; сжимание вместе теплопроводного материала и горючего материала с образованием горючего источника теплоты и элемента теплопередачи, содержащего контейнер в форме чаши, имеющий полость; и нанесение покрытия из материала, образующего аэрозоль, на по меньшей мере часть внутренней поверхности контейнера в форме чаши с образованием субстрата, образующего аэрозоль.

Согласно четвертому аспекту настоящего изобретения предоставлен способ изготовления компонента, генерирующего аэрозоль, в соответствии с первым аспектом настоящего изобретения, при этом способ включает: придание полотну теплопроводного материала предопределенной формы с образованием элемента теплопередачи, имеющего противоположные первую и вторую поверхности; нанесение покрытия из материала, образующего аэрозоль, на по меньшей мере часть первой поверхности с образованием субстрата, образующего аэрозоль; и нанесение части горючего материала на по меньшей мере часть второй поверхности с образованием горючего источника теплоты.

Покрытие из материала, образующего аэрозоль, может быть нанесено на теплопроводный материал до того, как часть горючего материала будет нанесена на теплопроводный материал. Часть горючего материала может быть нанесена на теплопроводный материал до того, как покрытие из материала, образующего аэрозоль, будет нанесено на теплопроводный материал. Материал, образующий аэрозоль, и теплопроводный материал могут быть нанесены на теплопроводный материал одновременно.

Согласно пятому аспекту настоящего изобретения предоставлен способ изготовления компонента, генерирующего аэрозоль, в соответствии с первым аспектом настоящего изобретения, в котором элемент теплопередачи образует полость, при этом способ включает: сжимание части горючего материала с образованием горючего источника теплоты, при этом горючий источник теплоты имеет полость; прижимание полотна теплопроводного материала на горючий источник теплоты так, чтобы теплопроводный материал покрывал полость горючего источника теплоты с образованием элемента теплопередачи и полости; и нанесение покрытия из материала, образующего аэрозоль, на по меньшей мере часть внутренней поверхности контейнера в форме чаши с образованием субстрата, образующего аэрозоль.

Все научные и технические термины, используемые в данном документе, имеют значения, обычно используемые в данной области техники, если не указано иное. Приводимые в данном документе определения предназначены для облегчения понимания определенных терминов, часто используемых в данном документе.

Признаки, описанные применительно к одному аспекту настоящего изобретения, могут быть применены также к другим аспектам настоящего изобретения. В частности, аспекты способа могут быть применены к аспектам устройства, и наоборот. Любые, некоторые или все признаки в одном аспекте могут быть применены к любым, некоторым или всем признакам в любом другом аспекте, в любой подходящей комбинации. Также следует иметь в виду, что отдельно взятые комбинации различных признаков, описанных и определенных в любых аспектах изобретения, могут быть реализованы, предоставлены или использованы независимо.

Настоящее изобретение будет дополнительно описано исключительно для примера со ссылками на сопроводительные графические материалы, на которых:

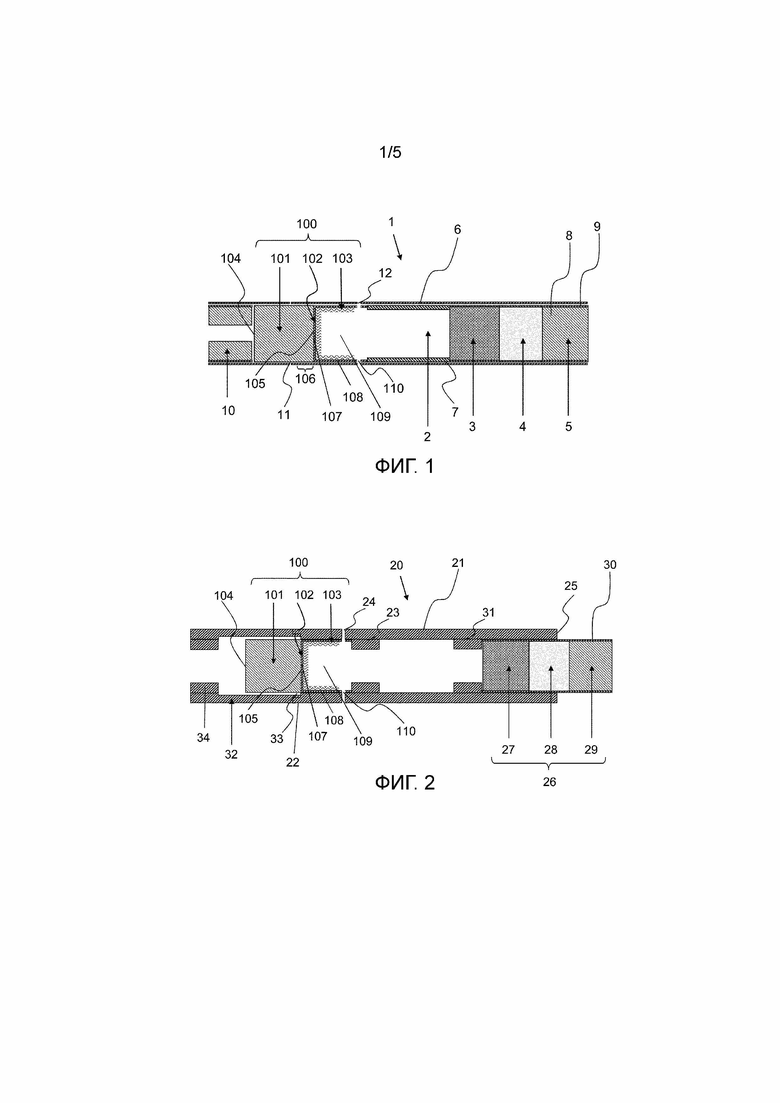

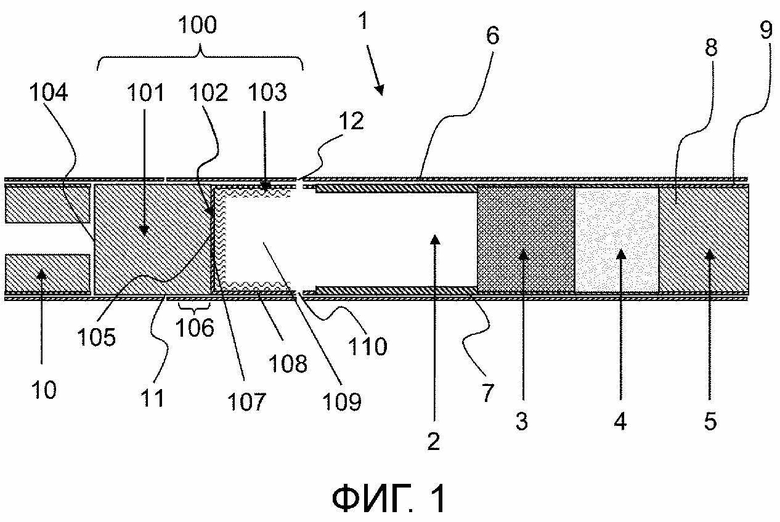

на фиг. 1 показан вид в сечении первого варианта осуществления изделия, генерирующего аэрозоль, согласно настоящему изобретению, содержащего первый вариант осуществления компонента, генерирующего аэрозоль, согласно настоящему изобретению;

на фиг. 2 показан вид в сечении второго варианта осуществления изделия, генерирующего аэрозоль, согласно настоящему изобретению, содержащего компонент, генерирующий аэрозоль, показанный на фиг. 1;

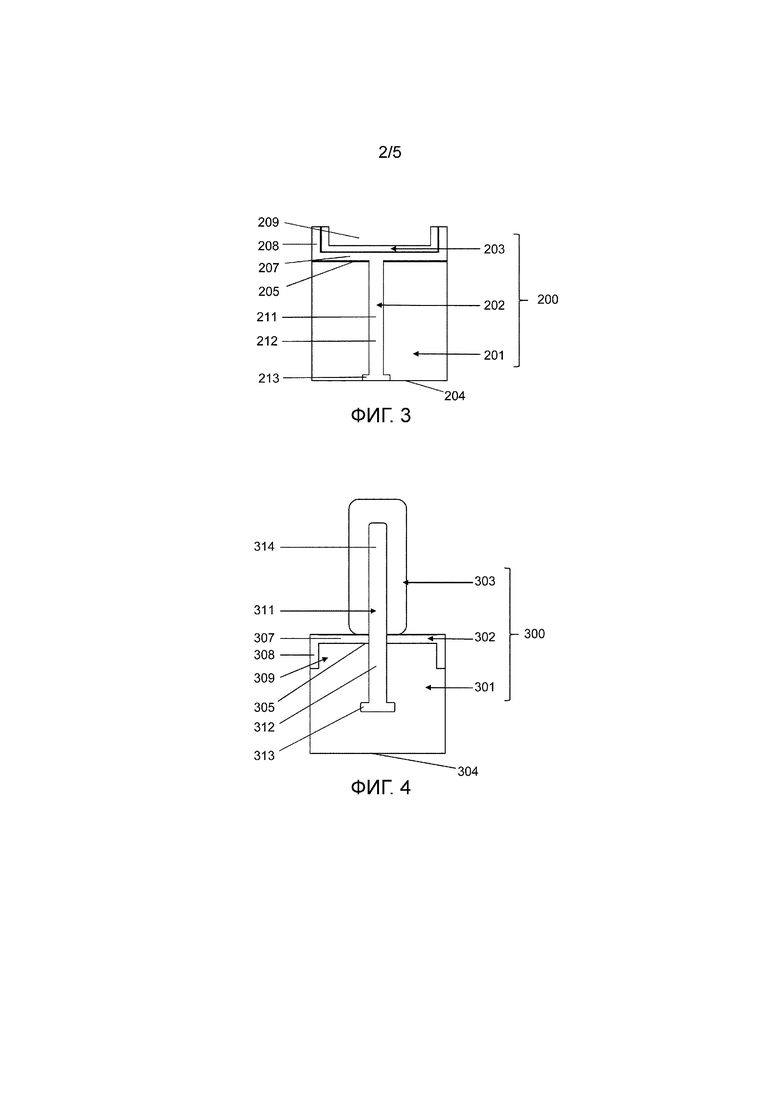

на фиг. 3 показан вид в сечении второго варианта осуществления компонента, генерирующего аэрозоль, согласно настоящему изобретению;

на фиг. 4 показан вид в сечении третьего варианта осуществления компонента, генерирующего аэрозоль, согласно настоящему изобретению;

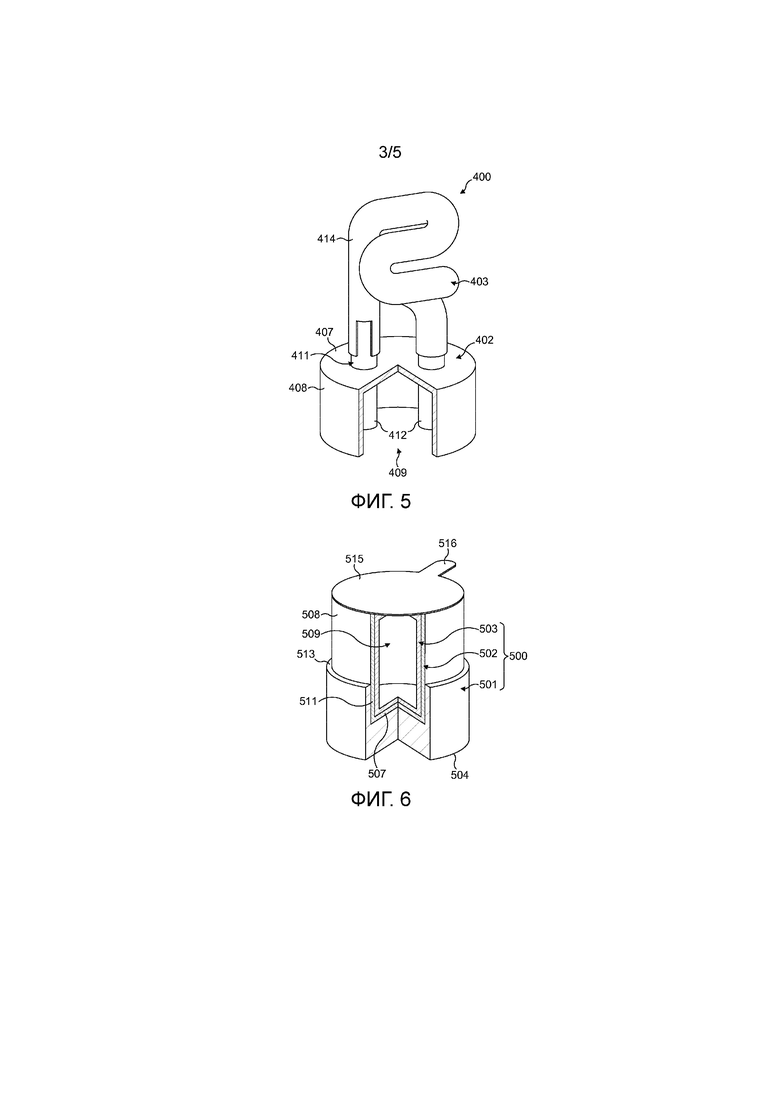

на фиг. 5 показан изометрический вид в частичном сечении четвертого варианта осуществления компонента, генерирующего аэрозоль, согласно настоящему изобретению;

на фиг. 6 показан изометрический вид в частичном сечении пятого варианта осуществления компонента, генерирующего аэрозоль, согласно настоящему изобретению;

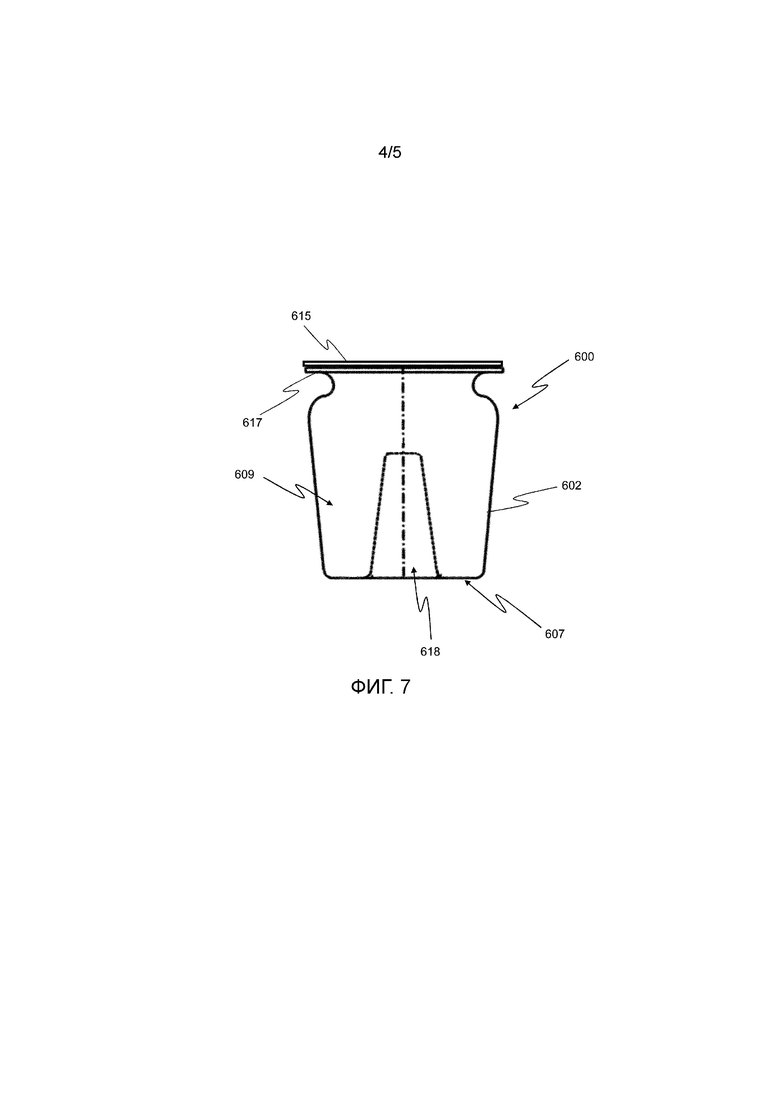

на фиг. 7 показан вид в сечении шестого варианта осуществления компонента, генерирующего аэрозоль, согласно настоящему изобретению; и

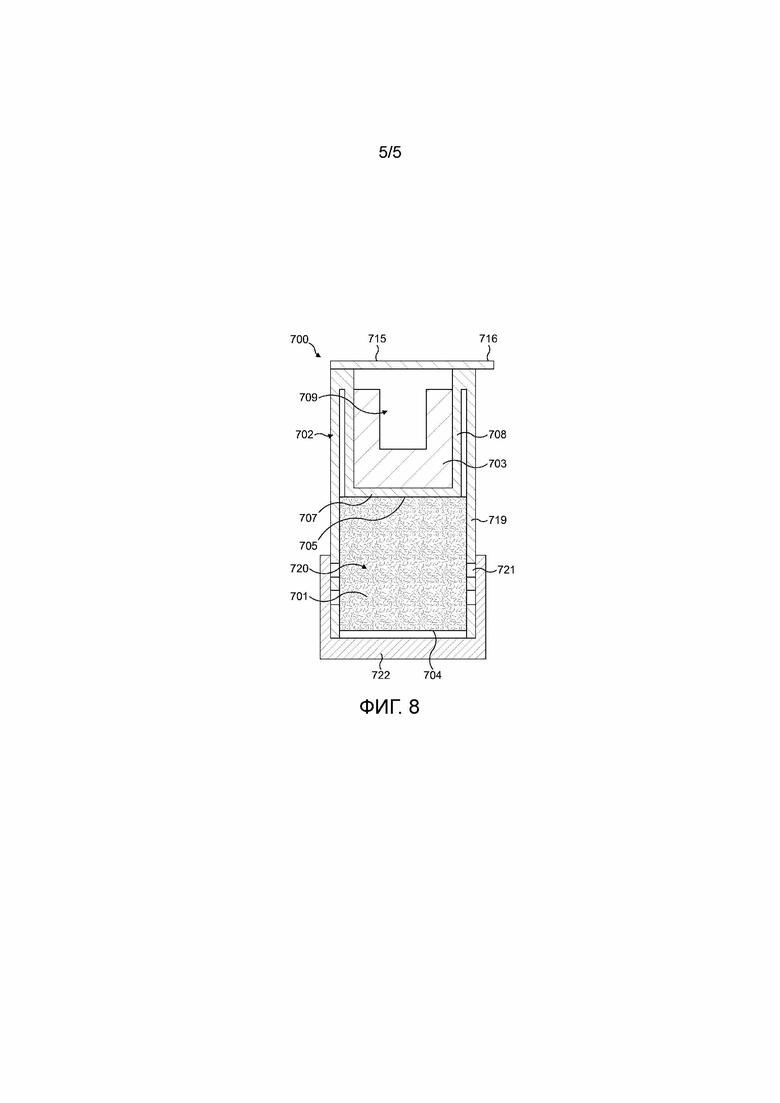

на фиг. 8 показан вид в сечении пятого варианта осуществления компонента, генерирующего аэрозоль, согласно настоящему изобретению.

На фиг. 1 показано изделие 1, генерирующее аэрозоль, согласно первому варианту осуществления настоящего изобретения. Изделие 1, генерирующее аэрозоль, содержит компонент 100, генерирующий аэрозоль, перемещающий элемент 2, элемент 3, охлаждающий аэрозоль, разделительный элемент 4 и мундштук 5, которые упираются друг в друга с соосным выравниванием.

Компонент 100, генерирующий аэрозоль, содержит горючий источник 101 теплоты, элемент 102 теплопередачи и субстрат 103, образующий аэрозоль. Как показано на фиг. 1, компонент 100, генерирующий аэрозоль, является в целом круглоцилиндрическим с радиусом приблизительно 7 мм и длиной приблизительно 21 мм.

Горючий источник 101 теплоты представляет собой сплошной источник теплоты. Горючий источник 101 теплоты содержит по существу круглоцилиндрическое тело горючего углеродсодержащего материала. Горючий источник теплоты имеет радиус приблизительно 7 мм и длину приблизительно 10 мм. Горючий источник 101 теплоты имеет переднюю торцевую поверхность 104 и противоположную заднюю торцевую поверхность 105.

Как показано на фиг. 1, компонент 100, генерирующий аэрозоль, перемещающий элемент 2, элемент 3, охлаждающий аэрозоль, разделительный элемент 4 и мундштук 5 завернуты в наружную обертку 6 из листового материала, такого как, например, сигаретная бумага. При использовании наружная обертка 6 только частично проходит над компонентом 100, генерирующим аэрозоль. Наружная обертка 6 проходит над элементом 102 теплопередачи и задней частью 106 горючего источника 101 теплоты.

Элемент 101 теплопередачи образован из листа алюминиевой фольги, имеющей толщину приблизительно 0,3 мм. Элемент 101 теплопередачи образует контейнер, который имеет в целом форму чаши и содержит по существу круглое основание 107 и по существу цилиндрическую боковую стенку 108, проходящую от основания 107 и окружающую основание 107. Радиус основания 107 составляет приблизительно 7 мм, а длина боковой стенки 108 составляет приблизительно 10 мм. Как показано на фиг. 1, основание 107 и боковая стенка 108 образуют по существу круглоцилиндрическую полость 109. Одно или несколько периферийных впускных отверстий 110 для воздуха предусмотрены в боковой стенке 108 контейнера в форме чаши в направлении открытого конца полости 109.

Элемент 102 теплопередачи нанесен на заднюю торцевую поверхность 105 горючего источника 101 теплоты путем прижимания наружной поверхности основания 107 контейнера в форме чаши на заднюю торцевую поверхность 105 горючего источника 101 теплоты.

Как показано на фиг. 1, субстрат 103, образующий аэрозоль, образует покрытие на внутренней поверхности контейнера в форме чаши в полости 109. Толщина покрытия составляет приблизительно 4,5 мм.

Субстрат 103, образующий аэрозоль, содержит табак и вещество для образования аэрозоля, такое как, например, глицерин. Субстрат 103, образующий аэрозоль, нанесен на внутреннюю поверхность контейнера в форме чаши в полости 109 с образованием покрытия путем напыления пульпы, содержащей табак и вещество для образования аэрозоля, на внутреннюю поверхность контейнера в форме чаши. Пульпа высыхает с образованием твердого покрытия из субстрата 103, образующего аэрозоль, на внутренней поверхности контейнера в форме чаши. Следует понимать, что субстрат, образующий аэрозоль, может быть нанесен на внутреннюю поверхность контейнера в форме чаши посредством других подходящих способов, известных в уровне техники.

Покрытие из субстрата 103, образующего аэрозоль, проходит над основанием 107 и частично над боковой стенкой 108 в направлении открытого конца полости 109. Покрытие из субстрата 103, образующего аэрозоль, проходит от основания 107 над боковой стенкой 108 в направлении открытого конца на приблизительно две трети или 70% длины боковой стенки 108, что составляет приблизительно 6,5 мм. Как показано на фиг. 1, покрытие из субстрата 103, образующего аэрозоль, не проходит до множества впускных отверстий 110 для воздуха, предусмотренных в боковой стенке 108 контейнера в форме чаши. Это позволяет воздуху входить в полость 109 через впускные отверстия 110 для воздуха.

Как показано на фиг. 1, элемент 101 теплопередачи размещен между задней торцевой поверхностью 105 горючего источника 101 теплоты и субстратом 103, образующим аэрозоль. Элемент 102 теплопередачи образует негорючую по существу воздухонепроницаемую перегородку между горючим источником 101 теплоты и субстратом 103, образующим аэрозоль. В результате, при использовании по существу предотвращено или подавлено попадание продуктов горения и разложения и других материалов, образующихся при воспламенении и горении горючего источника 101 теплоты, в воздух, втягиваемый в полость 109, через впускные отверстия 12, 110 для воздуха.

Перемещающий элемент 2 изделия 1, генерирующего аэрозоль, расположен непосредственно ниже по потоку относительно компонента 100, генерирующего аэрозоль, и содержит цилиндрическую полую ацетилцеллюлозную трубку 7 с открытым концом.

Элемент 3, охлаждающий аэрозоль, расположен непосредственно ниже по потоку относительно перемещающего элемента 2 и содержит собранный лист биоразлагаемого полимерного материала, такого как, например, полимолочная кислота.

Разделительный элемент 4 расположен непосредственно ниже по потоку относительно элемента 3, охлаждающего аэрозоль, и содержит цилиндрическую полую трубку с открытым концом, образованную из, например, бумаги или картона.

Мундштук 5 расположен непосредственно ниже по потоку относительно разделительного элемента 4. Как показано на фиг. 1, мундштук 5 расположен на противоположном конце изделия 1, генерирующего аэрозоль, относительно компонента 100, генерирующего аэрозоль. Мундштук 5 содержит цилиндрический штранг подходящего фильтрующего материала 8, такого как, например, ацетилцеллюлозное волокно с очень низкой эффективностью фильтрации, завернутый в фицеллу 9 фильтра.

Изделие 1, генерирующее аэрозоль, может дополнительно содержать полосу ободковой бумаги (не показана), окружающую расположенную ниже по потоку конечную часть наружной обертки 6.

Изделие 1, генерирующее аэрозоль, дополнительно содержит необязательную съемную защитную крышку 10 на дальнем конце. Как показано на фиг. 1, съемная крышка 10 расположена непосредственно рядом с компонентом 100, генерирующим аэрозоль. Съемная крышка 10 содержит центральную часть, содержащую осушитель, такой как, например, глицерин, для поглощения влаги. Центральная часть завернута в часть наружной обертки 6, которая соединена с остальной частью наружной обертки 6 по линии 11 наименьшего сопротивления. Линия 11 наименьшего сопротивления содержит множество перфорационных отверстий в наружной обертке 6, которые окружают изделие 1, генерирующее аэрозоль.

Для использования изделия 1, генерирующего аэрозоль, пользователь удаляет съемную крышку 10, сжимая в поперечном направлении крышку посредством ее зажатия между своими большим и указательным пальцами. При сжатии съемной крышки 10 к линии 11 наименьшего сопротивления прикладывается достаточное усилие для локального разрыва наружной обертки 6. Затем пользователь снимает крышку 10 посредством кручения крышки для разрыва оставшейся части линии 11 наименьшего сопротивления. Когда крышка 10 снята, передняя часть горючего источника 101 теплоты компонента 100, генерирующего аэрозоль, открыта, что позволяет пользователю поджечь горючий источник 101 теплоты.

Как показано на фиг. 1, множество периферийных впускных отверстий 12 для воздуха предусмотрено в наружной обертке 6, лежащей поверх компонента 100, генерирующего аэрозоль. Впускные отверстия 12 для воздуха в наружной обертке 6 выровнены с впускными отверстиями 110 для воздуха, предусмотренными в боковой стенке 108 контейнера в форме чаши элемента 102 теплопередачи. Расположение с выравниванием впускных отверстий 12, 110 для воздуха обеспечивает прохождение холодного воздуха (не показан) в полость 109, содержащую субстрат 103, образующий аэрозоль.

При использовании пользователь поджигает горючий источник 101 теплоты, который нагревает субстрат 103, образующий аэрозоль, для получения аэрозоля. Когда пользователь осуществляет затяжку через мундштук 5 изделия 1, генерирующего аэрозоль, воздух втягивается в полость 109 элемента 102 теплопередачи через впускные отверстия 12, 110 для воздуха.

Покрытие из субстрата 103, образующего аэрозоль, на внутренней поверхности контейнера в форме чаши нагревается горючим источником 101 теплоты за счет теплопроводности через элемент 102 теплопередачи, от задней торцевой поверхности 105 горючего источника 101 теплоты. Нагревание субстрата 103, образующего аэрозоль, за счет теплопроводности приводит к высвобождению глицерина и других летучих и полулетучих соединений из субстрата 103, образующего аэрозоль. Соединения, высвобождаемые из субстрата 103, образующего аэрозоль, образуют аэрозоль, увлекаемый воздухом, втягиваемым в полость 109, когда он протекает над покрытием из субстрата 103, образующего аэрозоль.

Втягиваемый воздух и увлекаемый аэрозоль втягиваются вниз по потоку через внутреннюю часть цилиндрической полой ацетилцеллюлозной трубки 7 с открытым концом перемещающего элемента 2, элемент 3, охлаждающий аэрозоль, и разделительный элемент 4, где они остывают и конденсируются. Охлажденный втягиваемый воздух и увлекаемый аэрозоль втягиваются дальше вниз по потоку через мундштук 5 и доставляются пользователю через ближний конец изделия 1, генерирующего аэрозоль.

Дополнительные впускные отверстия для воздуха (не показаны) необязательно могут быть предусмотрены ниже по потоку относительно компонента 100, генерирующего аэрозоль, чтобы позволить дополнительному холодному воздуху втягиваться в изделие 1, генерирующее аэрозоль, с целью разрежения аэрозоля и снижения его температуры.

Элемент 102 теплопередачи образует негорючую, по существу газонепроницаемую перегородку на задней торцевой поверхности 105 горючего источника 101 теплоты. Элемент 102 теплопередачи по существу изолирует воздух, втягиваемый через изделие 1, генерирующее аэрозоль, от горючего источника 101 теплоты так, что при использовании воздух, втягиваемый через изделие 1, генерирующее аэрозоль, не вступает в непосредственный контакт с горючим источником 101 теплоты.

На фиг. 2 показано изделие 20, генерирующее аэрозоль, согласно второму варианту осуществления настоящего изобретения. Изделие 20, генерирующее аэрозоль, содержит компонент 100, генерирующий аэрозоль, и держатель. Компонент 100, генерирующий аэрозоль, изделия 20, генерирующего аэрозоль, показанного на фиг. 2, идентичен компоненту 100, генерирующему аэрозоль, изделия 1, генерирующего аэрозоль, показанного на фиг. 1 и ранее описанного выше. Подобные ссылочные позиции на фиг. 1 и 2 обозначают подобные элементы.

Держатель является прочным и выполнен с возможностью многократных применений. Держатель содержит корпус 21, образованный из полипропилена. Корпус 21 представляет собой удлиненный полый трубчатый элемент по существу круглого поперечного сечения и имеет длину приблизительно 80 мм, внутренний радиус приблизительно 7 мм и наружный радиус приблизительно 10 мм, подобно традиционным сигаретам или сигарам.

Корпус 21 имеет дальний конец 22, содержащий по существу цилиндрическую первую полость, выполненную с возможностью вмещения элемента 102 теплопередачи компонента 100, генерирующего аэрозоль. Внутренний радиус первой полости незначительно меньше, чем наружный радиус элемента 102 теплопередачи, так что первая полость вмещает компонент 100, генерирующий аэрозоль, при посадке с натягом.

Как показано на фиг. 2, держатель содержит первый кольцевой упор 23, который выступает радиально внутрь из внутренней поверхности корпуса 21. Первый кольцевой упор 23 предотвращает вставку компонента 100, генерирующего аэрозоль, слишком глубоко в корпус 21 и расположен на расстоянии от дальнего конца 22 корпуса 21, которое незначительно меньше, чем длина элемента 21 теплопередачи. Например, первый кольцевой упор 23 может быть расположен на расстоянии от дальнего конца 22 корпуса 21, составляющем приблизительно 8 мм. Местоположение первого кольцевого упора 23 обеспечивает, что длина ближней части элемента 102 теплопередачи, размещенного в первой полости, достаточна для закрепления компонента 100, генерирующего аэрозоль, в корпусе 21 с помощью посадки с натягом. Местоположение первого кольцевого упора 23 также обеспечивает, что дальняя часть элемента 102 теплопередачи не размещена в первой полости. Дальняя часть элемента 102 теплопередачи, которая не размещена в первой полости, может быть ухвачена пользователем, чтобы извлечь компонент 100, генерирующий аэрозоль, из корпуса 21 после того, как горючий источник 101 теплоты компонента 100, генерирующего аэрозоль, будет исчерпан.

Следует понимать, что в других вариантах осуществления (не показаны) компонент 100, генерирующий аэрозоль, может быть прикреплен к корпусу 21 с помощью других подходящих соединительных средств, известных в уровне техники, включая, но без ограничения, резьбовое соединение или соединение с защелкиванием. Дальний конец 22 корпуса 21 и компонент 100, генерирующий аэрозоль, могут содержать комплементарные соединители для прикрепления компонента, генерирующего аэрозоль, к корпусу 21. Например, компонент 100, генерирующий аэрозоль, может содержать охватываемую винтовую резьбу на наружной поверхности боковой стенки 108 элемента 102 теплопередачи, и корпус 21 может содержать комплементарную охватывающую винтовую резьбу на внутренней поверхности дальнего конца первой полости.

Следует понимать, что в других вариантах осуществления (не показаны) первый кольцевой упор 23 может быть заменен одним или несколькими некольцевыми выступающими частями, которые выступают радиально внутрь из внутренней поверхности корпуса 21. Также следует понимать, что в дополнительных вариантах осуществления (не показаны) первый кольцевой упор 23 может быть опущен, и внутренняя поверхность корпуса 21 может иметь такую форму, чтобы, например, содержать заплечик или другую часть уменьшенного диаметра, для предотвращения вставки компонента 100, генерирующего аэрозоль, слишком глубоко в корпус 21.

Как показано на фиг. 2, одно или несколько периферийных впускных отверстий 24 для воздуха предусмотрены в корпусе 21. Впускные отверстия 24 для воздуха расположены вдали от первого кольцевого упора 23. Местоположение кольцевого упора 23 является таким, что, когда компонент 100, генерирующий аэрозоль, размещен в первой полости корпуса 21, множество периферийных впускных отверстий 24 для воздуха в корпусе 21 выровнены с впускными отверстиями 110 для воздуха контейнера в форме чаши элемента 102 теплопередачи. Расположение с выравниванием впускных отверстий 24, 110 для воздуха обеспечивает прохождение холодного воздуха (не показан) в полость 109 контейнера в форме чаши элемента 102 теплопередачи, содержащую субстрат 103, образующий аэрозоль.