ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области опорных подшипников вращающихся элементов на детали, которая, в свою очередь, приводится во вращение вокруг оси, смещенной относительно упомянутых опорных подшипников, в частности, опорных подшипников сателлитов в редукторе с эпициклической передачей газотурбинного двигателя. Более конкретно, изобретение относится к устройствам смазки для элементов качения упомянутых опорных подшипников.

УРОВЕНЬ ТЕХНИКИ

Двухконтурные газотурбинные двигатели, в частности, двигатели с высокой степенью двухконтурности обычно могут содержать редуктор с эпициклической передачей для приведения во вращение вентилятора. Схематично такой газотурбинный двигатель содержит вентилятор, как правило, расположенный спереди моторной части газотурбинного двигателя, которая последовательно содержит газогенератор и силовую турбину. Редуктор с эпициклической передачей предназначен для преобразования так называемой высокой скорости вращения вала силовой турбины в более низкую скорость вращения для вала, приводящего во вращение вентилятор.

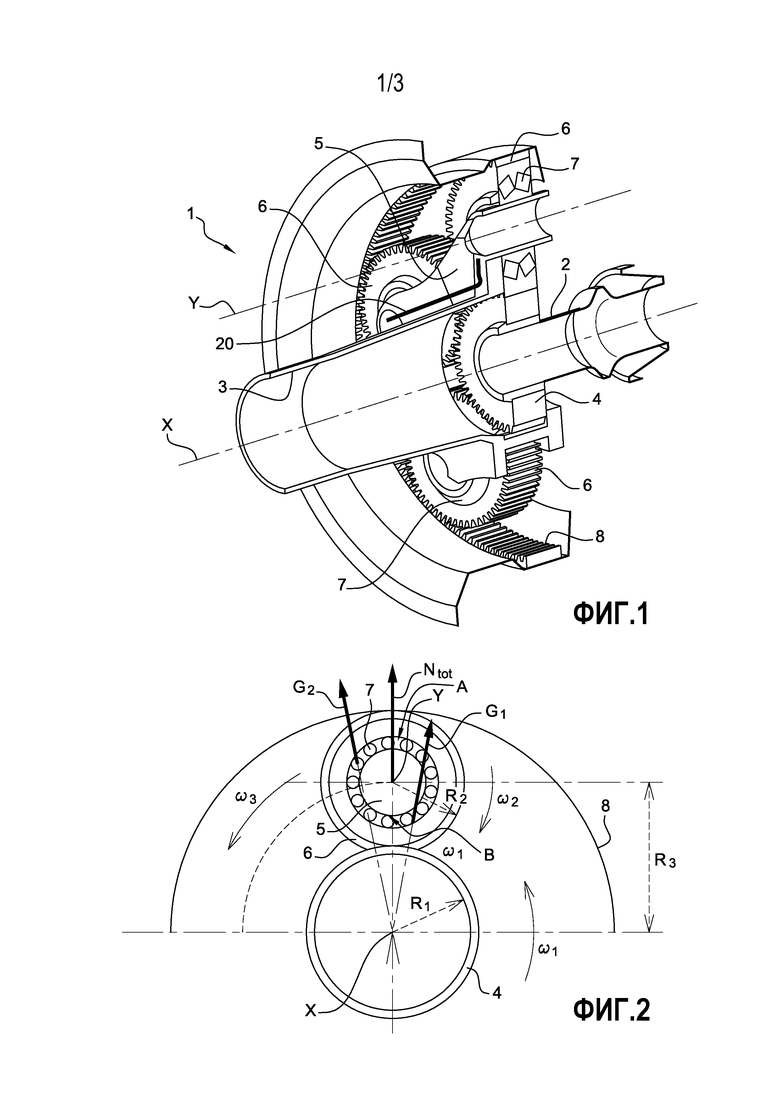

Для этого, как показано на фиг. 1, в примере выполнения редуктор 1 с эпициклической зубчатой передачей содержит, относительно продольной оси Х газотурбинного двигателя, вокруг которой вращаются вал 2 силовой турбины и вал 3 вентилятора:

- солнечную шестерню 4 в виде зубчатого колеса, которое установлено при помощи шлицевого соединения на валу 2 турбины и вращается в одном направлении вращения, приводя во вращение редуктор,

- водило 4, которое неподвижно соединено с валом 3 вентилятора и на котором при помощи опорных подшипников 7 установлены сателлиты 6 (из которых на фигуре показаны три сателлита, расположенные на угловом расстоянии в 60° друг от друга) таким образом, чтобы вращаться вокруг осей Y, параллельных продольной оси Х и связанных с водилом 5, при этом сателлиты 6 выполнены в виде зубчатых колес, зацепляющихся вокруг солнечной шестерни 4, и

- наружную коронную шестерню 8, которая зацепляется с сателлитами 6 и которая в данном случае закреплена неподвижно относительно конструкции газотурбинного двигателя.

Как показано на фиг. 2, где схематично изображен только один сателлит 6, во время работы газотурбинного двигателя солнечная шестерня 4 приводится во вращение турбинным валом 2 с определенной скоростью ω1. Зацепляясь одновременно с вращающейся солнечной шестерней 4 и с неподвижной наружной коронной шестерней 8, сателлиты приводятся во вращение со скоростью ω2 вокруг прямой Y в центре их опорного подшипника 7 и вращают водило 5, показанное на фиг. 2 в виде ступицы, в которой установлен опорный подшипник 7, со скоростью ω3 вокруг оси Х. Скорости вращения ω2 сателлитов 6 и передаточное отношение между скоростью вращения ω3 водила 5 и скоростью вращения ω1 солнечной шестерни 4 определены пропорциями между радиусом R1 солнечной шестерни 4 и радиусом R2 сателлитов 6.

Как правило, хотя вентилятор вращается медленнее, чем турбина, скорость вращения ω2 водила 5 может быть высокой, примерно от двух тысяч до четырех тысяч оборотов в минуту. Следовательно, поле центробежного ускорения, создаваемое на уровне опорных подшипников 7, может быть большим, около тысячи G и даже больше. Опорный подшипник 7 сателлита, вращающегося вместе с водилом 5, подвергается действию нагрузки Ntot, содержащей центробежную радиальную составляющую.

Для выполнения опорных подшипников 7 можно применять несколько решений, например, таких как:

- гидродинамические опорные подшипники или подшипники скольжения;

- подшипники качения с цилиндрическими роликами и с несколькими рядами элементов качения; или

- шарикоподшипники с одним или несколькими рядами элементов качения.

Пример, представленный на фиг. 1, соответствует опорным подшипникам с двумя рядами сферических элементов качения.

Эти решения позволяют выдерживать усилия, действующие на опорные подшипники 7, в частности, нагрузку Ntot. Вместе с тем, центробежное поле отрицательно влияет на смазку этих опорных подшипников, которая является основным фактором для эффективности работы и срока службы редуктора.

Если рассматривать, в частности, опорные подшипники с элементами качения, такие как подшипник, показанный на фиг. 1, контакты элементов качения опорного подшипника 7, на которые действует нагрузка N, подвергаются действию максимальной нагрузки в радиально внутренней зоне В опорного подшипника 7, то есть в зоне, находящейся радиально внутри относительно продольной оси Х водила 5. Следовательно, необходимо правильно смазывать эту зону В, то есть место опорного подшипника 7, которое требует максимального количества масла.

С другой стороны, центробежное поле, показанное, например, стрелками G1 и G2, увлекает масло, находящееся между элементами качения, радиально наружу относительно продольной оси Х, что приводит к скапливанию масла в радиально наружной зоне А опорного подшипника 7, противоположно продольной оси Х.

Следовательно, существует потребность в устройстве смазки опорного подшипника, которое обеспечивает правильную смазку на уровне радиально внутренней зоны В опорного подшипника.

Из документа FR 3 015 599 известен контур смазки опорного подшипника, которым оснащено механическое устройство.

Однако, в частности, в области газотурбинных двигателей, этого результата следует добиваться таким образом, чтобы получать дополнительный приток масла для правильной смазки радиально внутренней зоны В за счет масла, которое стремится скапливаться в зоне А. Действительно, чем больше расход масла, тем больше объем заливаемого масла и размер резервуара для контура смазки, что отрицательно сказывается на массе газотурбинного двигателя.

Кроме того, для обеспечения возможности установки в эпициклическом редукторе устройство смазки должно быть простым, и предпочтительно питание маслом опорного подшипника на водиле необходимо обеспечивать, упрощая подачу масла.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В связи с вышеизложенным, объектом изобретения является узел для редуктора с эпициклической передачей, при этом узел содержит водило, сателлиты и по меньшей мере один опорный подшипник сателлита, установленный на водиле, вращающемся вокруг оси вращения, при этом упомянутый опорный подшипник содержит центральную ось, связанную с водилом, внутреннее кольцо, установленное неподвижно на центральной оси, наружное кольцо, установленное с возможностью вращения вокруг упомянутой центральной оси, и контур смазки, выполненный с возможностью подачи потока масла между упомянутыми кольцами, при этом упомянутый контур смазки содержит первую часть, выполненную с возможностью получать питание маслом от водила на уровне центральной оси и содержащую отверстия, выходящие наружу внутреннего кольца на уровне радиально внутренней зоны опорного подшипника относительно упомянутой оси вращения, вторую часть, содержащую отверстия, выходящие наружу внутреннего кольца на уровне радиально наружной зоны опорного подшипника относительно упомянутой оси вращения, и промежуточную часть, содержащую по меньшей мере один канал, выполненный с возможностью соединения первой части с второй частью, при этом упомянутый по меньшей мере один канал имеет по меньшей мере одно место местной потери напора, образованное коленом или резким сужением сечения, и по меньшей мере одно уплощение поперечного сечения на основном участке его длины или путь, образующий обход между двумя концами упомянутого канала, при этом центральная ось содержит первую поверхность, радиально наружную относительно упомянутой центральной оси, и внутреннее кольцо содержит вторую поверхность, радиально внутреннюю относительно упомянутой центральной оси, при этом упомянутые первая и вторая поверхности прилегают друг к другу, при этом упомянутый по меньшей мере один канал сообщения образован канавкой, выполненной в первой или второй поверхности.

Специалисту в данной области известна возможность обеспечения больших значений потери напора контура. Следует отметить, что потеря напора контура состоит из местных потерь напора (связанных с резким изменением формы, таким как колено или сужение) и из регулярных (или линейных) потерь напора (связанных с трениями текучей среды на стенках канала, причем эти потери зависят от длины, от шероховатости стенок, от сечения и от его формы). Обход в виде зигзагов или петель увеличивает длину пути, проходимого маслом, уплощение увеличивает смачиваемый периметр, и обе эти характеристики увеличивают трение масла на стенках канала.

Таким образом, выполнение канала сообщения, комбинирующего потерю напора с увеличением трения вдоль своего пути, позволяет получать большие потери напора между первой частью и второй частью контура смазки. Это позволяет легко регулировать распределения потоков масла, направляемых между радиально внутренней и радиально наружной зонами опорного подшипника, с учетом центробежных усилий.

Предпочтительно последовательность нескольких колен позволяет создать обходы в виде зигзагов.

Кроме того, уплощение поперечного сечения предпочтительно соответствует более чем двукратному соотношению между по существу перпендикулярными поперечными размерами.

Этот вариант выполнения позволяет выполнить канал сообщения на одном из двух элементов, не затрагивая другой элемент. Кроме того, выполнение канавки на поверхности можно осуществлять посредством операции фрезерования, точно контролируя форму этой канавки.

Предпочтительно первая и вторая поверхности являются цилиндрическими и гладкими.

Предпочтительно уплощение поперечного сечения упомянутого по меньшей мере одного канала получают, выполняя в первой или второй поверхности канавку с поперечным сечением, соответствующим по существу дуге окружности, радиус кривизны которой больше, чем половина расстояния, разделяющего края канавки на упомянутой первой или второй поверхности.

Этот вариант выполнения канавки позволяет легко поддерживать постоянное проходное сечение, увеличивая при этом радиус окружности для увеличения смачиваемого периметра.

Предпочтительно по меньшей мере одна из первой и второй частей контура смазки содержит по меньшей мере один канал, образованный канавкой, выполненной в первой или второй поверхности, и сообщающийся с каналом, проходящим через внутреннее кольцо.

Еще предпочтительнее, первая часть контура смазки содержит по существу продольный канал, выполненный в упомянутой центральной оси с возможностью получения питания маслом на первом из своих продольных концов, и по меньшей мере один канал, образованный канавкой, выполненной в первом или второй поверхности, и сообщающийся с упомянутым каналом через по меньшей мере одно выходное отверстие центральной оси.

Выполнение первой и второй частей контура смазки на поверхности раздела между кольцом и центральной осью позволяет упростить смазку опорного подшипника.

Предпочтительно первая часть контура смазки содержит по меньшей мере две канавки в первой или второй поверхности в плоскостях, по существу перпендикулярных к оси вращения, каждая из которых сообщается с отверстиями, проходящими через внутреннее кольцо.

Упомянутый по меньшей мере один канал промежуточной части контура смазки может быть соединен с упомянутыми по меньшей мере двумя канавками первой части контура смазки.

В частном варианте выполнения промежуточная часть контура смазки содержит единственный канал, который соединен с той из двух канавок первой части контура смазки, которая наиболее удалена от упомянутого первого продольного конца продольного канала центральной оси.

Объектом изобретения является также узел для редуктора с эпициклической передачей, содержащий водило, стеллиты и описанные выше опорные подшипники между сателлитами и водилом.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Настоящее изобретение и его другие детали, характеристики и преимущества будут более очевидны из нижеследующего описания не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 - вид в перспективе и в разборе редуктора с эпициклической передачей, содержащего опорные подшипники в соответствии с изобретением.

Фиг. 2 - схематичный вид в поперечном разрезе, иллюстрирующий условия, воспроизводимые для испытаний опорного подшипника, используемого в редукторе, показанном на фиг. 1.

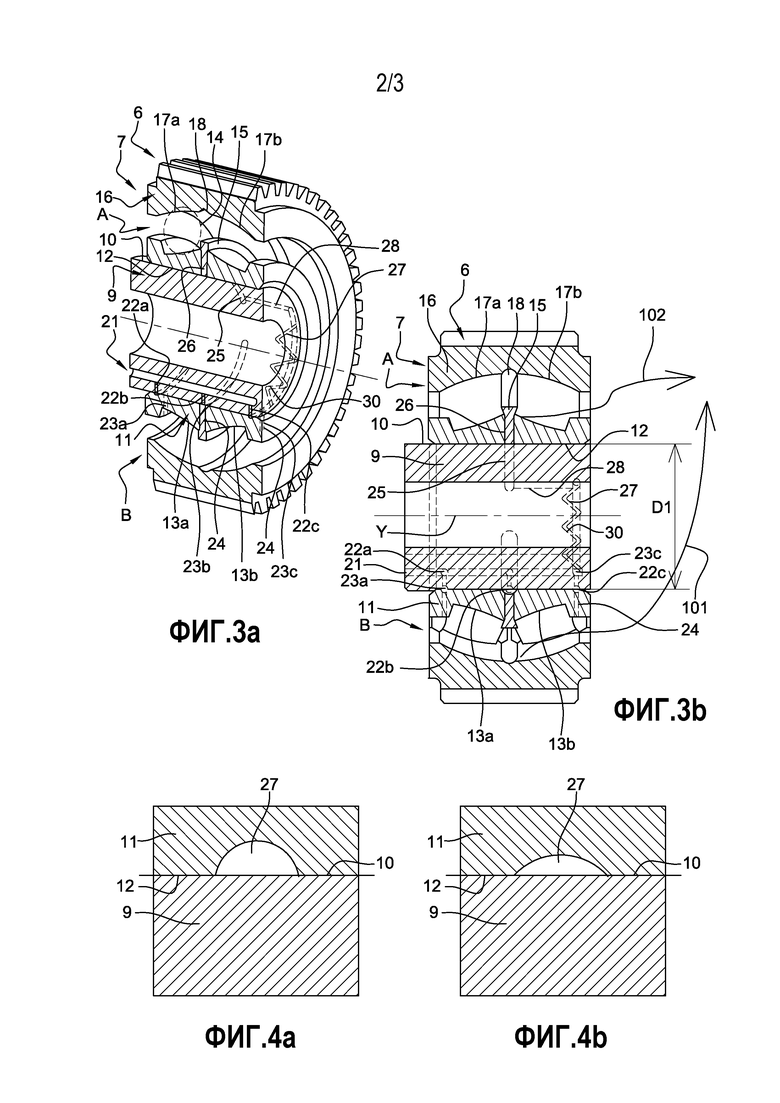

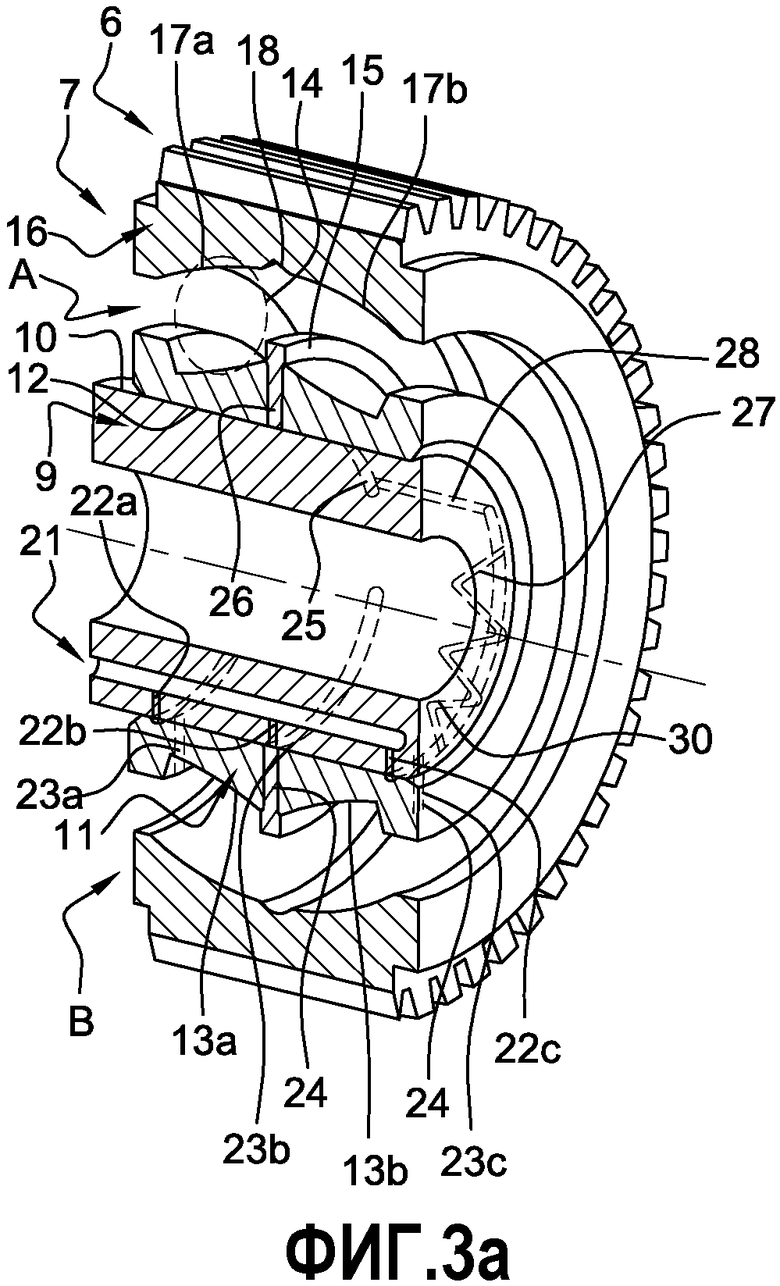

Фиг. 3а и 3b - схематичные виды первого варианта выполнения опорного подшипника в соответствии с изобретением в разрезе по плоскости симметрии в центробежном поле.

Фиг. 4а и 4b - схематичные виды в поперечном разрезе примера масляного канала между осью и внутренним кольцом опорного подшипника в соответствии с изобретением без уплощения и с уплощением.

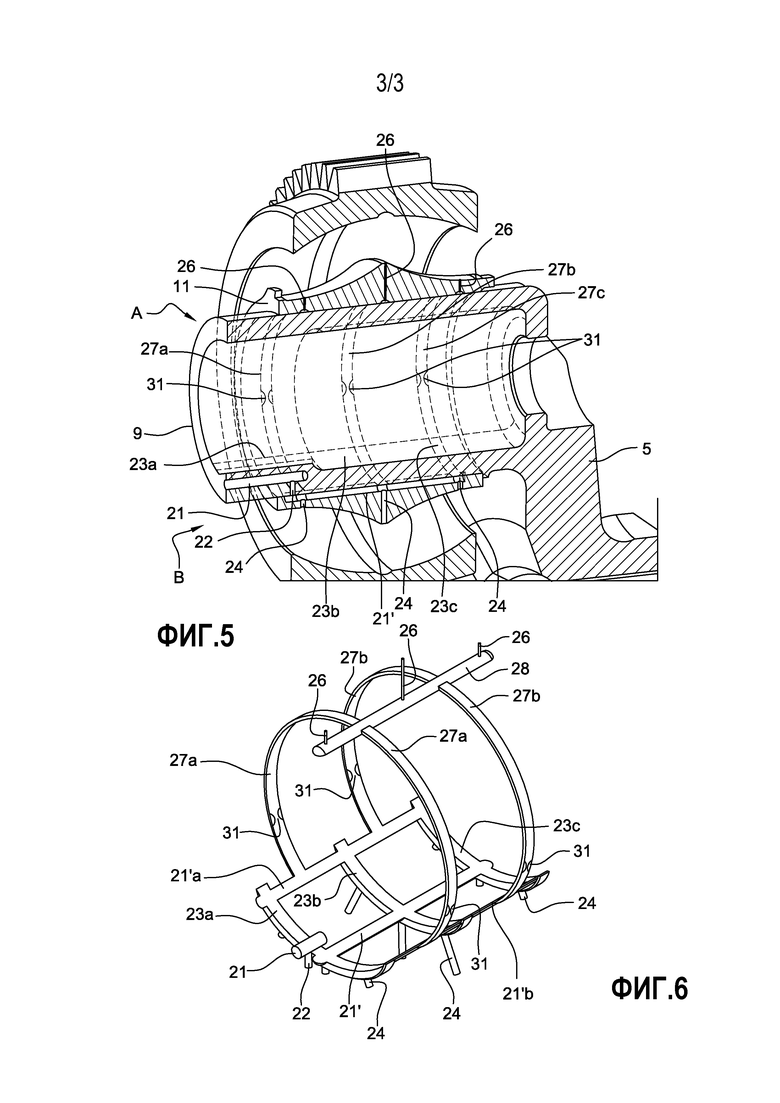

Фиг. 5 - второй вариант выполнения опорного подшипника в соответствии с изобретением в разрезе по плоскости симметрии в центробежном поле.

Фиг. 6 - вид в перспективе скелета контура смазки третьего варианта выполнения опорного подшипника в соответствии с изобретением.

ОПИСАНИЕ ВАРИАНТА ВЫПОЛНЕНИЯ

Опорный подшипник 7 в соответствии с изобретением применяют в редукторе газотурбинного двигателя, представленном ранее со ссылками на фиг. 1 и 2.

Показанный на фиг. 3а и 3b опорный подшипник 7, в котором используют устройство смазки в соответствии с изобретением, содержит описанные ниже элементы.

Ось 9, неподвижно соединенная с водилом, содержит внутри часть трубчатой формы, имеющую круглое сечение с центром на оси Y. Например, эта ось может быть выполнена заодно с поперечной частью водила 5, соединяющей оси всех опорных подшипников сателлитов. В данном случае ось 9 содержит гладкую и цилиндрическую наружную поверхность 10 с диаметром D1.

Внутреннее кольцо 11 опорного подшипника расположено вокруг оси 9 таким образом, что соединено с ней неподвижно и не двигается во время вращения. Например, внутреннее кольцо 11 содержит цилиндрическую внутреннюю поверхность 12, диаметр которой по существу равен диаметру D1 наружной поверхности 10 оси 9, чтобы их можно было соединить посредством запрессовки.

В данном случае наружная поверхность внутреннего кольца 11 содержит две дорожки 13а и 13b для элементов 14 качения, из которых на фиг. 3b показан только один. Элементы 14 качения могут иметь сферическую форму или форму небольших роликов или бочонков. Дорожки 13а и 13b имеют форму тела вращения вокруг центральной прямой Y опорного подшипника 7. Их продольное сечение соответствует форме элементов 14 качения. Это сечение может иметь общее направление с небольшим наклоном относительно оси Y. В данном случае обе дорожки 13а и 13b отделены друг от друга центральным венцом 15. Кроме того, на каждом продольном конце внутреннего кольца 11 выполнены бортики, чтобы удерживать элементы качения в продольном направлении.

Наружное кольцо 16 опорного подшипника расположено вокруг элементов 14 качения радиально напротив внутреннего кольца 11 относительно упомянутой центральной оси. Внутренняя поверхность наружного кольца содержит в данном случае две дорожки 17а и 17b для элементов 14 качения. Дорожки 17а и 17b тоже имеют форму тела вращения вокруг оси Y опорного подшипника 7. В продольном разрезе они образуют вогнутую кривую вокруг оси Y, центрованную вокруг радиуса, проходящего в продольном направлении посередине опорного подшипника 7. Обе дорожки 17а, 17b отделены друг от друга на этой вогнутой кривой при помощи канавки 18, расположенной напротив центрального венца 15.

Дорожки 17а и 17b выполнены с возможностью обеспечения качения элементов 14 качения, что позволяет наружному кольцу 16 вращаться вокруг внутреннего кольца 11 и оси 9 опорного подшипника. Кроме того, вогнутая форма дорожек 17а и 17b позволяет удерживать в продольном направлении наружное кольцо 16 в положении напротив внутреннего кольца 11.

Наконец, при помощи любого средства, известного специалисту в данной области, наружное кольцо 16 удерживается неподвижно соединенным с зубчатым колесом 19 сателлита 6, чтобы обеспечивать вращение сателлита 6 вокруг оси 9. Например, наружное кольцо 16 может быть посажено посредством запрессовки в это зубчатое колесо сателлита 6.

Как правило, вышеупомянутый контур смазки для редуктора с эпициклической передачей содержит масляный резервуар, первую маслопроводную систему с одним или несколькими насосами для подачи масла к редуктору, камеру сбора масла после смазки редуктора и вторую маслопроводную систему с одним или несколькими насосами для нагнетания масла обратно в резервуар. Эти элементы известны специалисту в данной области и на фигурах не показаны.

На уровне редуктора третья маслопроводная система, неподвижно соединенная с водилом 5, доставляет масло от резервуара к опорным подшипникам 7. На фиг. 1 эта маслопроводная система показана в виде канала 20. Другие части этой третьей маслопроводной системы не показаны, как и средства, обеспечивающие перекачку масла из первого контура во вращающуюся систему координат водила 5.

В варианте выполнения, показанном на фиг. 3а и 3b, участок контура смазки, относящийся к опорному подшипнику 7, разделен на три части.

Первая часть находится на уровне радиально внутренней зоны В опорного подшипника 7 относительно оси Х водила. Прежде всего она образована по существу прямолинейным продольным каналом 21, выполненным внутри стенки оси 9 опорного подшипника 7 по существу в срединной плоскости Р относительно оси Х водила 5.

Канал 21 выходит на поперечную стенку, соединяясь с каналом 20 вышеупомянутой третьей маслопроводной системы. Следует отметить, что в этом примере третья маслопроводная система имеет только один канал 20 подачи масла в опорный подшипник 7 для упрощения интеграции и что упомянутый канал 20 выходит на ось 9 на уровне радиально внутренней зоны В.

Канал 21 закрыт на своем противоположном продольном конце. Вместе с тем, в данном случае через стенку оси 9 проходят три отверстия 22а, 22b, 22с в радиальном направлении наружу канала 21 в сторону наружной поверхности 10 оси 9. Отверстие 22с выходит на уровне центрального венца 14 внутреннего кольца 11. Другие отверстия 22а, 22b выходят на уровне противоположных продольных концов двух дорожек 13а, 13b внутреннего кольца 11.

Первая часть участка контура содержит также три канавки 23а, 23b, 23с, выполненные во внутренней поверхности 12 внутреннего кольца 1 вдоль плоскости, перпендикулярной к оси Y опорного подшипника 7. Каждая канавка 23а, 23b, 23с расположена на угловом секторе, центрованном по радиально внутренней зоне В и не превышающем 90 градусов относительно плоскости, проходящей через продольную ось Х. Каждая канавка 23а, 23b, 23с расположена в продольном направлении напротив устья отверстия 22а, 22b, 22с на наружной поверхности 10 оси 9.

Поскольку наружная поверхность 10 оси 9 и внутренняя поверхность 12 внутреннего кольца 11 являются гладкими и подогнанными друг к другу, канавки 23а, 23b, 23с образуют каналы на границе раздела между осью 9 и внутренним кольцом 1, которые сообщаются с подводом 20 масла.

Кроме того, один или несколько каналов 24, распределенных на окружной протяженности каждой канавки 23а, 23b, 23с, проходят по существу радиально через внутреннее кольцо 11. Каналы 24, соответствующие центральной канавке 23с, выходят с двух сторон от центрального венца 5 на внутреннем продольном конце дорожек 13а, 13b кольца 11. Каналы 24, соответствующие другим канавкам 23а, 23b, выходят на уровне наружных продольных концов дорожек 13а, 13b.

В представленном примере дорожка 23b со стороны, противоположной подводу 20 масла, проходит на очень небольшом и даже нулевом угловом секторе и расположена вблизи закрытого продольного конца канала 21.

Таким образом, в этой первой части контура масло, поступающее из канала 20 питания, доходит до элементов 14 качения на уровне радиально внутренней зоны В.

Специалист в данной области рассчитывает, например, при помощи цифрового гидродинамического моделирования, параметры различных элементов этой первой части, продольного канала 21, отверстий 22а, 22b, 22с, канавок 23а, 23b, 23с и каналов 24 таким образом, чтобы масло распределялось в продольном направлении в радиально внутренней зоне В равномерно с достаточным расходом, чтобы смазывать элементы 14 качения. Поток масла, поступающий таким образом через эту первую часть, можно удалять через отверстия продольных концов объема, содержащего элементы 14 качения, как показано стрелкой 101 на фиг. 3b.

Часть масла может также увлекаться в окружном направлении во время работы вращающегося опорного подшипника. Однако оказалось, что этого недостаточно для подачи масла, необходимого для смазки элементов качения на уровне радиально наружной зоны А относительно оси Х водила, и что это соответствует бесполезному высокому расходу масла на уровне радиально внутренней зоны В.

По этой причине описанную выше первую часть рассчитывают таким образом, чтобы пропускать поток, предназначенный для смазки радиально внутренней зоны В, и контур смазки в опорном подшипнике содержит вторую часть, рассчитанную таким образом, чтобы пропускать поток масла, предназначенный для смазки элементов качения на уровне радиально наружной зоны А, вместе с промежуточной частью для питания маслом второй части при помощи первой части.

Сначала представим описание второй части контура смазки в опорном подшипнике 7. В представленном примере эта вторая часть содержит канавку 25, выполненную во внутренней поверхности 12 внутреннего кольца 11 в плоскости, перпендикулярной к оси Y опорного подшипника 7. Канавка 25 проходит на угловом секторе, центрованном вокруг радиально наружной зоны А и составляющем не менее 90 градусов вокруг плоскости, проходящей через продольную ось Х. Канавка 25 расположена в продольном направлении между двумя дорожками 13а и 13b на уровне центрального венца 15.

Кроме того, по существу радиально через внутреннее кольцо 11 проходит один или несколько каналов 26, распределенных на окружной протяженности канавки 25. Каналы 26 выходят с двух сторон от центрального венца 15 на внутреннем продольном конце дорожек 13а, 13b кольца 11.

В данном случае эта конфигурация считается достаточной для обеспечения расхода, необходимого для смазки элементов качения на уровне радиально наружной зоны А. Однако можно предусмотреть версии с использованием нескольких канавок, как это сделано на уровне радиально внутренней зоны В.

Аналогично тому, что мы видим на уровне радиально внутренней зоны В, канавка 25 образует канал на границе раздела между осью 9 и внутренним кольцом 11, который может питать маслом каналы 26, проходящие через внутреннее кольцо 11.

Промежуточная часть контура, выполненная с возможностью доставлять масло до канавки 25 в радиально наружной зоне А из первой части, в данном случае содержит поперечный канал 27, выполненный по дуге окружности и соединенный с концом канавки 23с, наиболее удаленным от открытого продольного конца канала 21 подачи масла и после последнего канала 24 на упомянутой канавке 23с, проходящего через внутреннее кольцо 11.

Затем поперечный канал 27 сообщается с канавкой 25 второй части через продольный канал 28, проходящий в срединной плоскости водила, на уровне радиально наружной зоны А.

Предпочтительно поперечный канал 27 и продольный канал 28 тоже образованы на границе раздела между осью 9 и внутренним кольцом 11 соответствующими канавками 27, 28, выполненными во внутренней поверхности 12 внутреннего кольца 11. В этом месте наружная поверхность 10 оси 9 является гладкой.

Согласно изобретению, в первой версии выполнения канавка 27 выполнена таким образом, чтобы соответствующий канал образовал одно и, как правило, несколько крутых колен, как показано в виде зигзагообразной линии на фиг. 3а и 3b.

Колено или колена обеспечивают одну или несколько местных потерь напора в промежуточной части, которые позволяют избегать осушения первой части контура под влиянием сильного центробежного поля G, действующего на масло в контуре смазки. Кроме того, наличие колен 30 создает один или несколько зигзагов на пути канала 27, что увеличивает его длину и потери напора от трения вдоль внутренних стенок. При помощи известных методов специалист в данной области может определить углы колен и их распределение на канале 27, чтобы привести в соответствие потерю напора с центробежными усилиями в редукторе во время работы и уравновесить расходы масла между первой и второй частями контура в опорном подшипнике 7.

Зигзаги образуют обходы в траектории канала 27 в том смысле, что путь отходит от наиболее короткой кривой и соединяется с ней на двух концах. В не показанной версии за коленом может следовать одна или несколько петель по границе раздела между центральной осью 9 и внутренним кольцом 11. Эти петли образуют обходы, которые удлиняют путь, проходимый маслом в канале 27, и следовательно увеличивают потери напора за счет трения вдоль стенок.

Таким образом, приведенный в соответствие поток масла одновременно направляется на уровне радиально внутренней зоны В и радиально наружной зоны А, чтобы смазывать правильно, но не чрезмерно элементы качения по всей окружности опорного подшипника 7. Как показано стрелками 101 и 102, масло выходит затем из опорного подшипника 7 через отверстия на продольных концах объема, содержащего элементы качения, между внутренним 11 и наружным 16 кольцами.

Согласно другой версии выполнения, не показанной на фиг. 3а и 3b, но представленной на фиг. 5 и 6, которые будут описаны ниже, местные потери напора можно также получать за счет выполнения одного или нескольких резких сужений 31 канала 27.

Кроме того, чтобы увеличить трения в дополнение к местным потерям напора, поперечное сечение канала 27 можно сделать уплощенным. Это приводит к увеличению смачиваемого периметра по сравнению с круглым сечением и к значительному увеличению поверхности трения.

Как показано на фиг. 4а и 4b, добиться значительного увеличения смачиваемого периметра при сохранении проходного сечения, соответствующего требуемому расходу, можно путем изменения формы канавки, образующей канал 27.

На фиг. 4а показано сечение канавки 27, имеющее, например, полукруглую форму. В данном случае площадь полукруга с центром на поверхности 12 соответствует заданному проходному сечению SP, которое соответствует требуемому расходу. Потеря напора на участке канала, имеющем это сечение, по существу пропорциональна смачиваемому периметру, в данном случае сумме длин полукруга и его диаметра.

Выполняя канавку, как показано на фиг. 4b, с окружностью большего диаметра, но с центром, более удаленным от поверхности 12, что увеличивает соотношение между расстоянием между краями канавки 27 и ее глубиной более чем в два раза, можно получить такое же значение проходного сечения SP, но с более значительным смачиваемым периметром. Следовательно, можно значительно увеличить трение вдоль канала за счет его уплощения и с сохранением значения проходного сечения для пропускаемого потока масла.

Можно также предусмотреть комбинацию версий, например, сочетание колен с уплощением проходного сечения.

Кроме того, продольный канал 26 промежуточной части может тоже иметь местные потери напора.

Следует отметить, что с точки зрения выполнения контура смазки в опорном подшипнике представленный вариант выполнения является легким в реализации. Продольный канал 21 и поперечные отверстия 22а, 22b, 22с в оси 9, а также поперечные каналы 24, 26 во внутреннем кольце 11 можно выполнить посредством расточки. Что касается канавок 23а, 23b, 23с, 25, 26, 27, то их можно выполнить посредством фрезерования. Эта технология позволяет, в частности, контролировать выполняемую форму для получения местных потерь напора.

Следует также отметить, что пример контура смазки в опорном подшипнике 7 был представлен с канавками, выполненными во внутренней стенке 12 внутреннего кольца 11, но в возможном альтернативном варианте для выполнения каналов на границе раздела между внутренним кольцом 11 и осью 9 можно использовать канавки, выполненные в наружной поверхности 10 оси 9, и не подвергать механической обработке гладкую внутреннюю поверхность 12 внутреннего кольца. Можно также отметить, что выполнение канала 27 посредством механической обработки в наружной поверхности центральной оси является более легким, чем во внутреннем кольце. Механическую обработку проще производить снаружи, чем внутри.

Изобретение можно также применять в других вариантах выполнения архитектуры контура смазки.

На фиг. 5 представлен второй пример варианта выполнения контура смазки. В этом втором примере продольный канал 21, выполненный в центральной оси 9, имеет меньшую продольную протяженность. Он останавливается по существу на уровне первой поперечной канавки 23а первой части контура смазки и питает через единственный сквозной канал 22 продольную канавку 21', выполненную на границе раздела между внутренним кольцом 11 и центральной осью 9. Именно эта продольная канавка 21' питает маслом три поперечные канавки 23а, 23b, 23с, соединенные с каналами 24, проходящими через внутреннее кольцо 11 в радиально внутренней зоне В.

Вторая часть контура смазки содержит три отверстия 26, проходящие через внутреннее кольцо 11 в радиально наружной зоне А относительно оси водила 5 и расположенные поперечно по существу напротив поперечных канавок 23а, 23b, 23с первой части.

В данном случае промежуточная часть содержит два раза по три канавки 27а, 27b, 27с, расположенные с двух сторон от продольной канавки 21' первой части и соединяющие каждую поперечную канавку 23а, 23b, 23с первой части с отверстием 26 второй части, проходящим через внутреннее кольцо.

Как схематично показано на фиг. 6, согласно изобретению, на каждой канавке выполняют, например, одно или несколько резких сужений 31 в сочетании с уплощением сечения канавки.

С точки зрения реализации весь контур после продольного канала 21 можно выполнить на поверхности внутренней периферии внутреннего кольца 11, выполнив продольную канавку питания для первой части и три круглые канавки с соответствующим уплощением, на которых выполняют сужения сечения между сквозными отверстиями 24 радиально внутренней зоны В и отверстиями 26 радиально наружной зоны А.

На фиг. 6 представлен третий пример архитектуры контура смазки.

По сравнению с предыдущим примером первая часть содержит две взаимодополняющие продольные канавки 21'a, 21'b в радиально внутренней зоне В, соединяющие поперечные канавки 23а, 23b, 23с с двух сторон от центральной канавки 21'.

Со свой стороны, вторая часть содержит продольную канавку 28, соединяющую три сквозных отверстия 26.

Промежуточная часть содержит две поперечные канавки 27а, 27b с каждой стороны, соединяющие боковые продольные канавки 21'a, 21'b радиально внутренней зоны В с центральной продольной канавкой радиально наружной зоны. В данном случае каждая из поперечных канавок 27а, 27b промежуточной части обработана в соответствии с изобретением, либо с выполнением по меньшей мере одного зигзага с коленом (вариант не показан), либо с выполнением по меньшей мере одного резкого изменения 31 сечения в сочетании с уплощением поперечного сечения на основном участке ее длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКТОР С ЭПИЦИКЛОИДНОЙ ПЕРЕДАЧЕЙ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2704516C2 |

| УПЛОТНЕНИЕ | 2004 |

|

RU2345258C2 |

| УСТРОЙСТВО МАСЛОПЕРЕДАЧИ МЕЖДУ ДВУМЯ СИСТЕМАМИ КООРДИНАТ, ВРАЩАЮЩИМИСЯ ОТНОСИТЕЛЬНО ДРУГ ДРУГА, И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ВИНТАМИ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА, СОДЕРЖАЩИЙ ТАКОЕ УСТРОЙСТВО | 2014 |

|

RU2665194C2 |

| ВЕДУЩИЙ МОСТ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2230676C2 |

| ЭЛЕМЕНТ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩИЙ ВСПОМОГАТЕЛЬНОЕ УПЛОТНИТЕЛЬНОЕ СРЕДСТВО, И СПОСОБ ТЕСТИРОВАНИЯ ЭТОГО ЭЛЕМЕНТА | 2015 |

|

RU2682301C2 |

| УСТАНОВКА ВАЛА В ПОДШИПНИК С САМОУДАЛЯЮЩЕЙСЯ ГАЙКОЙ | 2008 |

|

RU2468213C2 |

| Ступично-подшипниковый узел сельскохозяйственного культиваторного диска. | 2015 |

|

RU2688469C2 |

| НАПРАВЛЯЮЩИЙ РОЛИК ДЛЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2006 |

|

RU2415732C2 |

| ПОРШНЕВАЯ МАШИНА С ВРАЩАЮЩИМСЯ ЦИЛИНДРОМ | 2002 |

|

RU2293186C2 |

| УПЛОТНЕНИЕ ДЛЯ ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2342575C2 |

Изобретение относится к узлу для редуктора с эпициклической передачей. Узел содержит водило (5), сателлиты (6) и по меньшей мере один опорный подшипник (7) сателлита (6), установленный на водиле (5), выполненном с возможностью вращения вокруг оси (Х) вращения, при этом опорный подшипник содержит центральную ось (9), внутреннее кольцо (11), установленное неподвижно на центральной оси (9), наружное кольцо (16), установленное с возможностью вращения вокруг центральной оси (9), и контур смазки, выполненный с возможностью подачи потока масла между внутренним и наружным кольцами (11,16), при этом контур смазки содержит отверстия (24), открытые на наружной стороне внутреннего кольца (11) на уровне радиально внутренней зоны (В) опорного подшипника относительно оси (Х) вращения, вторую часть (25,26), содержащую отверстия (26), открытые на наружной стороне внутреннего кольца (11) на уровне радиально наружной зоны (А) опорного подшипника относительно оси (Х) вращения, и промежуточную часть, содержащую по меньшей мере один канал (27), выполненный с возможностью соединения первой части (23а-23с,24) с второй частью (25,26). По меньшей мере один канал (27) имеет по меньшей мере одно место местной потери напора, образованное коленом (30) или резким сужением (31) сечения, и по меньшей мере одно уплощение поперечного сечения на большей части его длины или путь, образующий обход. Центральная ось (9) связана с водилом и содержит первую поверхность (10), радиально наружную относительно упомянутой центральной оси, причем контур смазки содержит первую часть (23а-23с, 24), выполненную с возможностью приема масла от водила (5) на уровне центральной оси (9). Внутреннее кольцо (11) содержит вторую поверхность (12), радиально внутреннюю относительно центральной оси, при этом упомянутые первая и вторая поверхности прилегают друг к другу. По меньшей мере один канал (27) образован канавкой, выполненной в первой (10) или второй (12) поверхности. Технический результат: создание устройства смазки опорного подшипника, которое обеспечивает правильную смазку на уровне радиально внутренней зоны опорного подшипника, при этом оно должно быть простым, и предпочтительно питание маслом опорного подшипника на водиле необходимо обеспечивать, упрощая подачу масла. 7 з.п. ф-лы, 8 ил.

1. Узел для редуктора с эпициклической передачей, при этом узел содержит водило (5), сателлиты (6) и по меньшей мере один опорный подшипник (7) сателлита (6), установленный на водиле (5), выполненном с возможностью вращения вокруг оси (Х) вращения, при этом опорный подшипник содержит центральную ось (9), внутреннее кольцо (11), установленное неподвижно на центральной оси (9), наружное кольцо (16), установленное с возможностью вращения вокруг центральной оси (9), и контур смазки, выполненный с возможностью подачи потока масла между внутренним и наружным кольцами (11,16), при этом контур смазки содержит отверстия (24), открытые на наружной стороне внутреннего кольца (11) на уровне радиально внутренней зоны (В) опорного подшипника относительно оси (Х) вращения, вторую часть (25,26), содержащую отверстия (26), открытые на наружной стороне внутреннего кольца (11) на уровне радиально наружной зоны (А) опорного подшипника относительно оси (Х) вращения, и промежуточную часть, содержащую по меньшей мере один канал (27), выполненный с возможностью соединения первой части (23а-23с,24) со второй частью (25,26), при этом упомянутый по меньшей мере один канал (27) имеет по меньшей мере одно место местной потери напора, образованное коленом (30) или резким сужением (31) сечения, и по меньшей мере одно уплощение поперечного сечения на большей части его длины или путь, образующий обход, отличающийся тем, что центральная ось (9) связана с водилом и содержит первую поверхность (10), радиально наружную относительно упомянутой центральной оси, причем контур смазки содержит первую часть (23а-23с, 24), выполненную с возможностью приема масла от водила (5) на уровне центральной оси (9), при этом внутреннее кольцо (11) содержит вторую поверхность (12), радиально внутреннюю относительно центральной оси, при этом упомянутые первая и вторая поверхности прилегают друг к другу, при этом упомянутый по меньшей мере один канал (27) образован канавкой, выполненной в первой (10) или второй (12) поверхности.

2. Узел по предыдущему пункту, в котором первая (10) и вторая (12) поверхности являются цилиндрическими и гладкими.

3. Узел по п. 1 или 2, в котором уплощение поперечного сечения упомянутого по меньшей мере одного канала (27) получено путем выполнения в первой (10) или второй (12) поверхности канавки (27) с поперечным сечением, соответствующим по существу дуге окружности, радиус кривизны которой больше, чем половина расстояния, разделяющего края канавки на упомянутой первой (10) или второй (12) поверхности.

4. Узел по любому из пп. 1-3, в котором по меньшей мере одна из первой и второй частей контура смазки содержит по меньшей мере один канал, образованный канавкой, выполненной в первой (10) или второй (12) поверхности, и сообщающийся с каналом, проходящим через внутреннее кольцо (11).

5. Узел по предыдущему пункту, в котором первая часть контура смазки содержит по существу продольный канал (21), выполненный в упомянутой центральной оси (9) с возможностью получать питание маслом на первом из своих продольных концов, и в котором по меньшей мере один канал, образованный канавкой, выполненной в первой (10) или второй (12) поверхности, сообщается с упомянутым каналом через по меньшей мере одно выходное отверстие (22а-22с) центральной оси (9).

6. Узел по предыдущему пункту, в котором первая часть (23а-23с,24) контура смазки содержит по меньшей мере две канавки (23а-23с) в первой (10) или второй (12) поверхности в плоскостях, по существу перпендикулярных к оси (Х) вращения, каждая из которых сообщается с отверстиями (24), проходящими через внутреннее кольцо (11).

7. Узел по предыдущему пункту, в котором упомянутый по меньшей мере один канал (27) промежуточной части контура смазки соединен с упомянутыми по меньшей мере двумя канавками (23а-23с) первой части контура смазки.

8. Узел по предыдущему пункту, в котором промежуточная часть контура смазки содержит единственный канал (27), который соединен с той (23с) из упомянутых по меньшей мере двух канавок (23а-23с) первой части контура смазки, которая наиболее удалена от упомянутого первого продольного конца продольного канала (21) центральной оси (9).

| FR 3015599 A1, 26.06.2015 | |||

| МИКРОИГОЛЬЧАТЫЕ ПЛАСТЫРИ, СИСТЕМЫ И СПОСОБЫ | 2014 |

|

RU2719927C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 2011 |

|

RU2472985C1 |

| Система смазки планетарного редуктора | 1981 |

|

SU1008565A1 |

Авторы

Даты

2020-05-27—Публикация

2017-01-20—Подача