Изобретение относится к области испытаний материалов под воздействием агрессивных сред, в частности, к определению коррозионной стойкости и механических свойств тонкостенных элементов конструкций, например, мембран на металлической основе, а именно к устройству для испытаний тонкостенных образцов. Изобретение может быть использовано в материаловедении, машиностроении, дефектоскопии, механике сплошных сред и любой области, где актуально определение механических свойств различных элементов узлов и механизмов, элементов конструкций.

Известны приспособления для испытания пластинчатых образцов на коррозию под напряжением методом постоянной деформации при изгибе, содержащие корпус в виде скобы с опорными плоскостями для концов образца и нажимной винт, расположенный в центре скобы, причем они снабжены устройствами для прижатия концов образца к опорным плоскостям, которые повернуты в противоположные стороны вокруг установочной оси скобы по отношению к плоскости, перпендикулярной оси нажимного винта (аналог) [Авторское свидетельство СССР №355546 по М. Кл. - G01N 17/00, G01N 3/22, G01N 3/20; опубл. 16.10.1972, Бюл. №31].

Недостатком известных приспособлений является необходимость помещения в коррозионную среду приспособления вместе с резьбовыми соединениями, которые могут разрушаться под действием коррозии, что влияет на точность эксперимента.

Известны приспособления для коррозионных испытаний, содержащие ампулу, размещаемую в коррозионной среде, укрепленный на ее дне пассивный захват, активный захват, нагружающее устройство и измеритель деформации, при этом они снабжены промежуточными захватами, установленными последовательно по оси пассивного и активного захватов, между которыми закрепляются испытуемые образцы, и жестко закрепленными на ампуле ограничителями хода промежуточных захватов, каждый из которых установлен относительно соответствующего захвата на расстоянии, определяемом задаваемой степенью деформации каждого из испытуемых образцов (аналог) [Авторское свидетельство СССР №381972 по М. Кл. - G01N 17/00, G01N 3/08; опубл. 22.05.1973, Бюл. №22].

Недостатком указанных приспособлений является сложность и дороговизна устройства и необходимость тщательной подготовки приспособлений к испытаниям.

Известны также устройства для испытания тонкостенных и тонкослойных образцов под напряжением, содержащие камеру для агрессивной среды, установленные в камере подвижный и неподвижный захваты для закрепления торцов образца, средство создания давления в полости образца, средства для воздействия на образец статическими и циклическими нагрузками и регистрирующую аппаратуру. Средство воздействия на образец выполнено в виде двух симметрично расположенных относительно оси захватов пуансонов, предназначенных для одновременного воздействия на образец, а рабочие торцы пуансонов выполнены плоскими со скруглениями по краям (аналог) [Авторское свидетельство СССР №1497512 по М. Кл. - G01N 17/00, опубл. 30.07.1989, Бюл. №28].

Известное устройство обладает следующими недостатками: не позволяет проводить испытание неполых образцов; не обеспечивает достаточной точности испытаний; предназначено для испытания только эластичных материалов; предусматривает сложную в реализации технологию испытания; устройство сложно в изготовлении.

В [Патент на изобретение РФ №2437077 по М.Кл. - G01N 17/00, опубл. 20.12.2011, Бюл. №35] описано устройство для испытания образцов металлических мембран под напряжением (прототип), которое содержит источник рабочей среды, магистраль для подачи рабочей среды для оказания одностороннего давления на образец, устройство замера давления, измерительный комплекс для измерения геометрических параметров образца. Образцы скомпонованы в единый испытательный узел, состоящий из корпуса в виде диска с центральным отверстием, в котором размещено нагрузочное тело. С обеих сторон корпуса размещены по одному образцу с герметизирующими прокладками, снаружи образцов расположены зажимные кольца, которые имеют крепежные соединения. В корпусе имеются каналы для соединения полости испытательного узла с источником давления. При проведении испытаний фиксируют исследуемый образец металлической мембраны на фланце нагрузочного резервуара, создают одностороннее давление рабочей средой на исследуемый образец, а на другую поверхность образца воздействуют коррозионной средой, замеряют через определенные интервалы времени необходимые параметры, такие, как высоту подъема образовавшегося купола и толщину образца в центре образца.

Недостатками этого устройства являются:

а) невозможно управлять напряжением на образец в процессе эксперимента;

б) нагрузочное тело может перемещаться вдоль оси диска при разных жесткостях испытуемых образцов, что приводит к неравномерному распределению напряжений на образцах, что вызывает трудности при идентификации результатов;

в) трудно обеспечить непроскальзывание испытываемого образца, что сказывается на точности определения результатов;

г) у образцов не деформируется срединная поверхность;

д) при стягивании образцов друг к другу происходит деформация образцов по окружным координатам, что может привести к образованию различных ребер и гофр.

Перечисленные недостатки снижают точность определения результатов.

Технической проблемой, на решение которой направлено изобретение, является повышение точности определения механических характеристик деформированных образцов.

Задачей изобретения является создание нового эффективного устройства для испытаний тонкостенных образцов с управляемым механическим напряжением в процессе испытания, свободного от недостатков аналогов, и расширяющего арсенал средств указанного назначения.

Техническим результатом является возможность управления механическим нагружением деформированных образцов, находящихся в агрессивной среде, при этом обеспечивается непроскальзываемость образца и деформация срединной поверхности, что позволяет моделировать в процессе испытаний эксплуатационные условия нагружения и тем самым повысить точность определения механических характеристик образцов. Технический результат также состоит в упрощении конструкции устройства и его сборки и в расширении арсенала средств указанного назначения.

Задача решается, и технический результат достигается конструкцией заявляемого устройства для испытаний тонкостенных образцов с управляемым механическим напряжением, содержащего корпус в виде диска с резьбовым каналом и центральным отверстием с размещенными в нем нагрузочным телом и испытуемыми образцами, расположенными с обоих сторон корпуса, крепящимися к нему через герметизирующие прокладки зажимными кольцами, которые имеют крепежные соединения, обладающего следующими отличительными особенностями:

в центральном отверстии устройства размещены соосно зеркально друг другу два нагрузочных тела, каждое из которых состоит из шарового сегмента и штока с наклонным срезом на его свободном конце, с направленными на внешнюю сторону от корпуса шаровыми сегментами,

в резьбовом канале размещен винт для регулирования нагружения образцов, имеющий конический наконечник, расположенный между свободными концами штоков,

испытуемые образцы стянуты к корпусу посредством сборочного пакета, состоящего из кольца-основания, имеющего гнездо, и зажимного кольца, и расположены в гнездах колец-оснований, причем глубина гнезд колец-оснований меньше толщины испытуемых образцов.

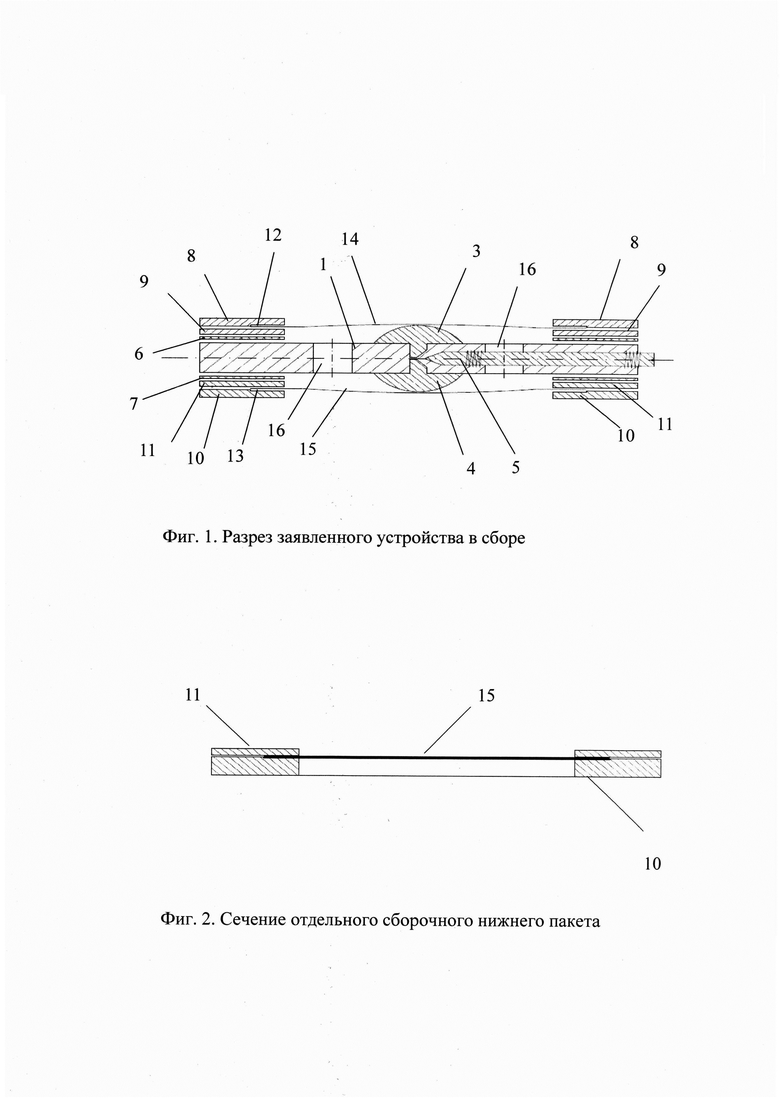

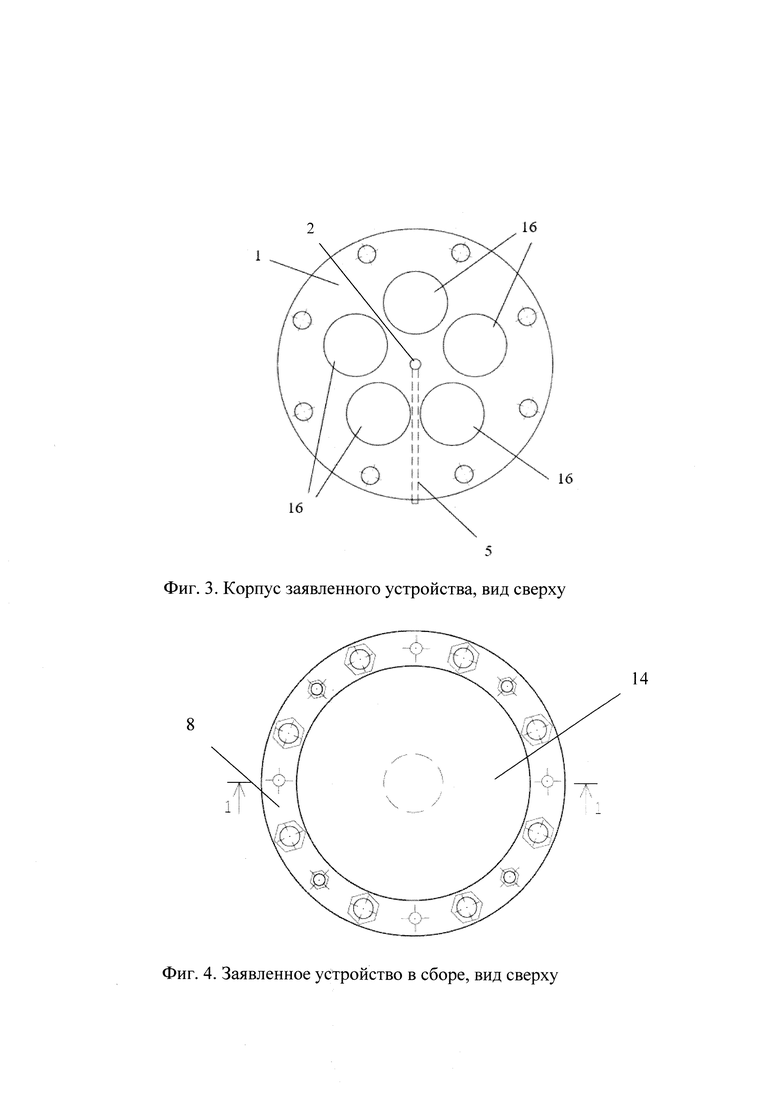

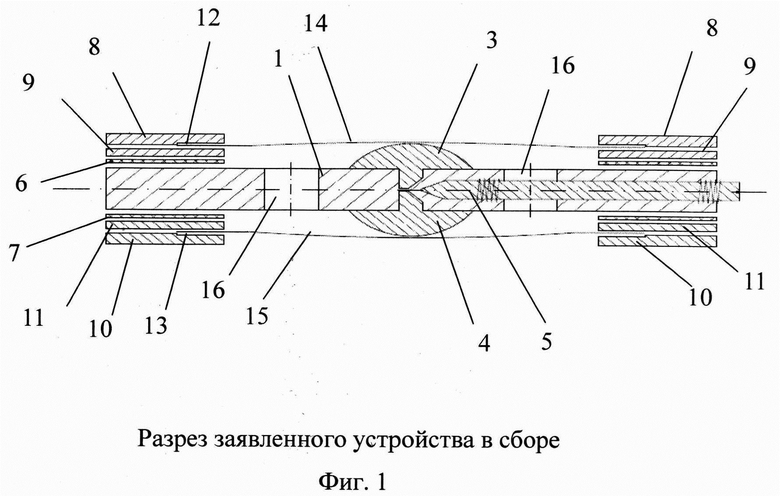

На фиг. 1 представлен разрез заявляемого устройства в сборе; на фиг. 2 изображено сечение отдельного сборочного пакета (нижнего); на фиг. 3 представлен корпус, вид сверху; на фиг. 4 изображено заявляемое устройство, вид сверху.

Устройство для испытаний тонкостенных образцов с управляемым механическим напряжением имеет корпус 1, выполненный из материала, обеспечивающего несущую способность устройства, например, из стали, имеющего форму диска с центральным (направляющим) отверстием 2. В центральном отверстии 2 размещены нагрузочные тела 3 и 4. Нагрузочные тела 3 и 4 выполнены составными из сегмента шара и штока с наклонным срезом на его свободном конце. Таким образом, каждое из нагрузочных тел 3 и 4 имеет грибовидную форму, и состоит из «шляпки», являющейся сегментом шара, и «ножки» в виде стержня, имеющего свободный конец. Нагрузочные тела 3 и 4 могут быть выполнены, в частности, из стали. Нагрузочные тела 3 и 4 размещены оппозитно друг другу таким образом, что их оси совпадают (установлены соосно), а шаровые сегменты направлены на внешнюю сторону от корпуса 1. В корпусе 1 радиально в плоскости диска имеется резьбовое отверстие для установки винта 5, предназначенного для изменения положения нагрузочных тел 3 и 4 относительно друг друга. Винт 5 имеет конический наконечник. С обеих сторон корпуса 1 через герметизирующие прокладки 6 и 7 из полимерного материала, например, резины, обеспечивающие одностороннюю коррозию образцов и исключающие корродирование элементов устройства, закреплены по одному испытуемому образцу, зафиксированному в сборочный пакет. Каждый сборочный пакет состоит из пары колец - кольца-основания 8 (10) и зажимного кольца 9(11), выполненных из стали. Внешний диаметр герметизирующих прокладок 6, 7 и колец 8, 9, 10, 11 совпадают с диаметром корпуса 1 в форме диска, а внутренний диаметр больше диаметра нагрузочного тела 3 и 4. Каждое из колец-оснований 8 и 10 имеют гнездо 12 и 13 соответственно для размещения испытуемых тонкостенных образцов 14 и 15, причем глубина гнезда меньше толщины испытуемого тонкостенного образца, что позволяет при стягивании колец обеспечивать непроскальзываемость образцов 14 и 15. Зажимные кольца 9 и 11 наложены соответственно на кольца 8 и 10 с образцами 14 и 15 со стороны образца. Таким образом, пакет представляет собой готовый сборный узел с испытуемыми образцами 14 и 15, и испытуемые образцы уложены на шаровые сегменты нагрузочных тел 3 и 4, стянутые к корпусу посредством сборочного пакета.

Для облегчения устройства в корпусе 1 могут быть выполнены дополнительные отверстия 16, позволяющие облегчать массу устройства. Количество и диаметр отверстий назначается таким образом, чтобы не привести к изменению функциональных качеств диска.

Устройство для испытаний тонкостенных образцов с управляемым механическим напряжением работает следующим образом.

После фиксации испытуемых образцов 14 и 15 в гнезда 12 и 13 колец-оснований 8 и 10 соответственно и зажатия зажимными кольцами 9 и 11 соответственно в сборочные пакеты, последние укладывают с обеих сторон корпуса 1 на нагрузочные тела 3 и 4 стягиванием болтами друг к другу. Путем поворота винта 5 смещают нагрузочные тела 3 и 4 относительно друг друга движением штока по центральному направляющему отверстию в корпусе 1 (для нагружения испытуемых тонкостенных образцов, нагрузочные тела расходятся, для разгружения - сходятся). Путем движения вручную регулировочного винта 5 в плоскости корпуса 1 смещают по направляющему отверстию 2 до упора в нагрузочные тела 3 и 4, что позволяет управлять необходимым нагружением образцов 14 и 15. После этого устройство помещают в агрессивную среду на время, необходимое для проведения первого этапа эксперимента, которое определяется из конкретных условий исследования, в частности, от конкретных условий работы элемента конструкций. В качестве агрессивной среды может выступать как жидкая, так и газообразная среда. Путем вворачивания регулировочного винта 5 изменяется нагруженность образцов, и устройство опять помещается в агрессивную среду на заданное время. После первого этапа выдерживания в агрессивной среде устройство изымается из среды. Далее образцы 14 и 15 изымают из устройства и определяют их механические свойства экспериментально-теоретическим методом [Якупов Н.М., Галимов Н.К., А.А. Леонтьев А.А. Экспериментально-теоретический метод исследования прочности полимерных пленок // Механика композиционных материалов и конструкций. 2000. Т. 6, №2. С. 238-243; Якупов Н.М., Галявиев Нургалиев А.Р., Якупов С.Н. Состояние конструкций градирен и предотвращение их разрушения // Известия вузов. Проблемы энергетики, 2006. №7-8. С. 36-42; Якупов Н.М., Нургалиев А.Р., Якупов С.Н. Методика испытания пленок и мембран в условиях равномерного распределенного поверхностного давления // Заводская лаборатория. Диагностика материалов. 2008. Т. 74, №11. С. 54-56].

Таким образом, предложено новое эффективное устройство для испытаний тонкостенных образцов с управляемым механическим напряжением, расширяющее возможности выдерживания нагруженных образцов при различных условиях агрессивной среды. Изобретение позволяет испытывать образцы с деформированной срединной поверхностью, задавать реальные степени нагружения испытуемых образцов, т.е. приблизить испытуемые образцы к реальным условиям эксплуатации и тем самым повысить точность. Предложенное техническое решение позволяет управлять механическим нагружением образцов, находящихся в агрессивной среде. Нагружение образцов 14 и 15 при использовании заявленного устройства одинаково. Этим достигается одинаковое распределение напряженно-деформированного состояния в образцах, а также обеспечивается сбор необходимых данных для статистической обработки результатов, что позволяет увеличить достоверность получаемых результатов. Применение сборочных пакетов позволяет повысить точность определения механических характеристик образцов за счет обеспечения непроскальзываемости образца и деформации срединной поверхности. Заявленное устройство также решает задачу упрощения конструкции устройства и его сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ТОНКОСТЕННЫХ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО "ЛЕТАЮЩАЯ ТАРЕЛКА" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2437077C1 |

| Способ испытания и определения механических характеристик экзокарпия плодов и устройство для его осуществления | 2016 |

|

RU2653473C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТОНЧАЙШИХ ПЛЕНОК И НАНОПЛЕНОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2387973C2 |

| СПОСОБ ИСПЫТАНИЯ ТОНКОСТЕННЫХ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ | 2010 |

|

RU2439537C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ИЗНОСА МАТЕРИАЛОВ | 2009 |

|

RU2403556C1 |

| СПОСОБ ИСПЫТАНИЙ ОБРАЗЦОВ МЕТАЛЛИЧЕСКИХ МЕМБРАН ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2296976C2 |

| Устройство для испытания образцов горной породы на сжатие | 2019 |

|

RU2714860C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ДЕГРАДАЦИИ ЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2492448C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ МЕТАЛЛА СВАРНЫХ И БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2582229C1 |

| Устройство для определения свойств материала тонкостенных полусферических сегментов | 2015 |

|

RU2611979C1 |

Изобретение относится к области испытаний материалов под воздействием агрессивных сред, в частности к определению коррозионной стойкости и механических свойств тонкостенных элементов конструкций. Устройство содержит корпус в виде диска с резьбовым каналом и центральным отверстием, испытуемые образцы, расположенные с обеих сторон корпуса, крепящиеся к нему через герметизирующие прокладки зажимными кольцами, имеющими крепежные соединения. В центральном отверстии устройства размещены соосно зеркально друг другу два нагрузочных тела, каждое из которых состоит из шарового сегмента и штока с наклонным срезом на его свободном конце, с направленными на внешнюю сторону от корпуса шаровыми сегментами. В резьбовом канале размещен винт для регулирования нагружения образцов, имеющий конический наконечник, расположенный между свободными концами штоков. Испытуемые образцы стянуты к корпусу посредством сборочного пакета, состоящего из кольца-основания, имеющего гнездо, и зажимного кольца, и расположены в гнездах колец-оснований. Глубина гнезд колец-оснований меньше толщины испытуемых образцов. Технический результат: возможность управления механическим нагружением деформированных образцов, находящихся в агрессивной среде с обеспечением непроскальзываемости образца и деформации срединной поверхности, что позволяет моделировать в процессе испытаний эксплуатационные условия нагружения и тем самым повысить точность определения механических характеристик образцов. 1 з.п. ф-лы, 4 ил.

1. Устройство для испытаний тонкостенных образцов под напряжением, содержащее корпус в виде диска с резьбовым каналом и центральным отверстием с размещенным в нем нагрузочным телом и испытуемыми образцами, расположенными с обеих сторон корпуса, крепящимися к нему через герметизирующие прокладки зажимными кольцами, имеющими крепежные соединения, отличающееся тем, что в центральном отверстии устройства размещены соосно зеркально друг другу два нагрузочных тела, каждое из которых состоит из шарового сегмента и штока с наклонным срезом на его свободном конце, с направленными на внешнюю сторону от корпуса шаровыми сегментами,

в резьбовом канале размещен винт для регулирования нагружения образцов, имеющий конический наконечник, расположенный между свободными концами штоков,

испытуемые образцы стянуты к корпусу посредством сборочного пакета, состоящего из кольца-основания, имеющего гнездо, и зажимного кольца, и расположены в гнездах колец-оснований, причем глубина гнезд колец-оснований меньше толщины испытуемых образцов.

2. Устройство по п. 1, отличающееся тем, что корпус имеет отверстия для облегчения конструкции.

| СПОСОБ ИСПЫТАНИЯ ТОНКОСТЕННЫХ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО "ЛЕТАЮЩАЯ ТАРЕЛКА" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2437077C1 |

| СПОСОБ ИСПЫТАНИЙ ОБРАЗЦОВ МЕТАЛЛИЧЕСКИХ МЕМБРАН ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2296976C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2310184C2 |

| DE 102015106465 B4, 12.01.2017. | |||

Авторы

Даты

2020-06-01—Публикация

2020-01-20—Подача