Изобретение относится к исследованию прочностных свойств тончайших пленочных материалов, в том числе полимерных и композиционных нанопленок сложной структуры, путем нагружения давлением.

Известны способы определения характеристик полимерных материалов, заключающиеся в том, что образец полимерного материала нагревают, выдерживают его при температуре испытаний и нагружают внутренним давлением в течение времени τд≤0,1θ0 до степени деформации не менее двух диаметров исходного образца, устанавливают зависимости давления от времени и определяют константы эластичности по определенным соотношениям (авт.св. СССР №1742671, М. кл. G01N 3/12, опубл. 23.06.92 г.).

Однако известные способы неприменимы для очень тонких пленок, поскольку трудно реализовать процесс температурного воздействия.

Известны способы испытания на прочность тонкостенных оболочек внутренним давлением, заключающиеся в том, что оболочку размещают в сосуде с жидкостью и повышают давление внутри оболочки, создают кольцевую газожидкостную прослойку между стенками сосуда и испытуемой оболочки путем барботажа газа в жидкость через отверстия с расходом газа, выбираемым из предлагаемого условия (авт.св. СССР №1458766, М. кл. G01N 3/12, опубл. 15.02.89 г.).

Известные способы сложны тем, что для испытания тонкостенных оболочек на прочность требуется создание кольцевой газожидкостной прослойки между стенками сосуда и испытуемой оболочки.

Известен способ определения прочностных свойств пленочных материалов, включающий операции подготовки образцов материала для испытаний, нагружения их односторонним давлением до появления пластических деформаций и замера необходимых параметров, причем в каждом цикле испытаний вырезают из материала круглый образец, размещают его в матрице и зажимают пуансоном, по мере нагружения образца снимают текущие показания давления, вертикального перемещения вершины образуемого купола относительно первоначального положения и изменения толщины образца в области вершины купола от начала нагружения вплоть до разрыва образца, процедуру испытаний повторяют для нескольких образцов, по полученной на основе нелинейной теории тонких оболочек при больших перемещениях и деформациях и соотношений теории пластичности рассчитывают необходимые параметры, обрабатывают результаты измерений, получают аналитическую кривую «прогиб-давление» и сопоставляют с ней экспериментальную кривую «прогиб-давление», затем составляют диаграммы «интенсивность напряжений-интенсивность деформаций» и делают заключение о прочностных свойствах пленочного материала (пат. РФ №2184361, М. кл. G01N 3/12, опубл. 27.06.02 г.).

Недостатками указанного способа являются:

а) трудности проведения экспериментального этапа для тонких и тончайших пленок вследствие их сползания при размещении на матрице экспериментальной установки;

б) невысокая точность определения прочностных характеристик тончайших пленок и нанопленок;

в) провисание образца под действием собственного веса в процессе установки на матрицу;

г) большие погрешности результатов измерения;

д) возможные разрывы материалов образцов в процессе подготовки испытаний.

Известно устройство для изготовления и контроля куполообразных предохранительных мембран, содержащее нагрузочную и контрольную камеры с элементами крепления между ними заготовки мембраны, причем нагрузочная камера сообщена через разгрузочный клапан с регулятором рабочей среды, и источник давления рабочей среды, а контрольная камера снабжена сигнализатором высоты купола заготовки, при этом в него введены перекрывной электроклапан и переходная емкость с входным и выходными патрубками, снабженная блоком автоматического поддержания давления, а источник давления рабочей среды подсоединен к входному патрубку переходной емкости, выходной патрубок которой подключен к перекрывному электроклапану, установленному на вход регулятора расхода рабочей среды (патент РФ №1756786, М. кл. G01L 27/00, опубл. 23.08.1992 г.).

Недостатками указанного устройства являются:

а) устройство не позволяет вести открытое наблюдение за ходом процесса деформирования;

б) устройство не предназначено для испытания тончайших пленок и нанопленок;

в) невозможно замерять высоту подъема купола в течение всего нагружения.

Задачами (целью) настоящего изобретения являются устранение провисания и сползания исследуемых образцов при размещении их на экспериментальной установке, повышение точности определения прочностных характеристик тончайших пленок и нанопленок, расширение области применения способа при определении прочностных свойств пленок и получение возможности наблюдения за изменением показателей прочности в процессе нагружения материалов.

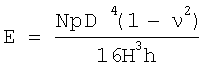

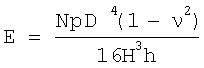

Указанные задачи достигаются тем, что в способе определения прочностных свойств тончайших пленок и нанопленок, включающем операции подготовки образца материала для испытания, размещения его на экспериментальной установке, последующего нагружения односторонним давлением, замера необходимых параметров, обработки результатов измерений и составления заключения о прочностных свойствах пленочного материала, испытуемый образец кладут на перфорированное основание, зажимают выступающие за пределы рабочей части края образца заклинивающим кольцом с обеспечением герметичности, подают рабочую среду через отверстия перфорированного основания для создания одностороннего давления на образец, наблюдают за изменением формы образующегося купола с замерами контролируемых параметров по мере нарастания давления, в частности с переносом данных на цифровые носители информации, и обрабатывают полученную информацию об изменении формы купола в зависимости от вида деформации, причем механические характеристики оценивают по значениям модулей упругости, а именно для упругих материалов по формуле

,

,

где E - модуль упругости материала тончайшей пленки или нанопленки;

N - согласующий коэффициент;

р - равномерно распределенное давление;

D - диаметр рабочей части образца;

ν - коэффициент Пуассона материала;

h - первоначальная толщина пленки;

Н - высота подъема купола (прогиб в центре образца).

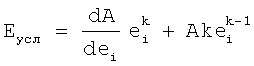

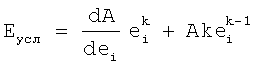

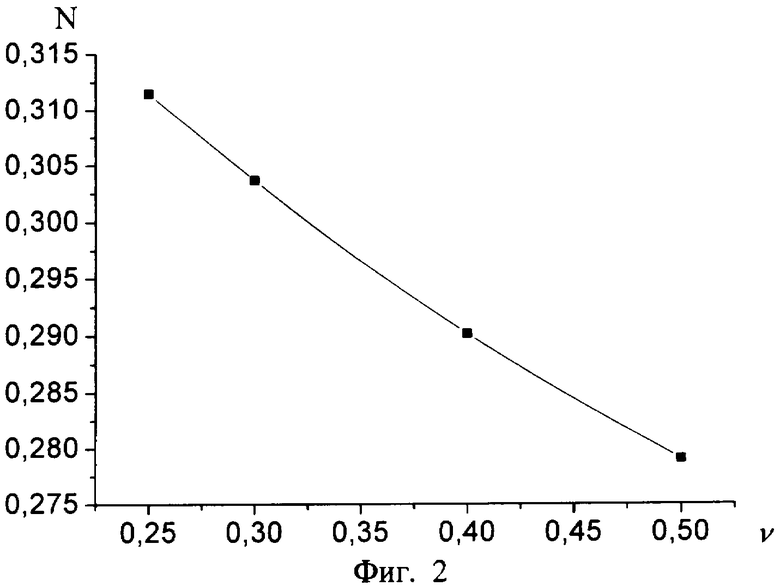

При этом коэффициент N выбирают в пределах от 0,28 до 0,32 в зависимости от величины коэффициента Пуассона материала пленки. Для пластичных материалов механические характеристики оценивают по условному модулю упругости по формуле

,

,

где Еусл - условный модуль упругости материала тончайшей пленки или нанопленки;

А - параметр, свойственный конкретному материалу;

k - коэффициент, характерный для данного материала;

ei - интенсивность деформаций.

При этом коэффициент k выбирают в пределах от 0 до 1 (0≤k≤1). В качестве рабочей среды для поверхностного нагружения используют инертный газ исходя из условия, чтобы молекулы рабочей среды не вступали в химическую реакцию с материалом испытуемого образца и не просачивались через испытуемую пленку.

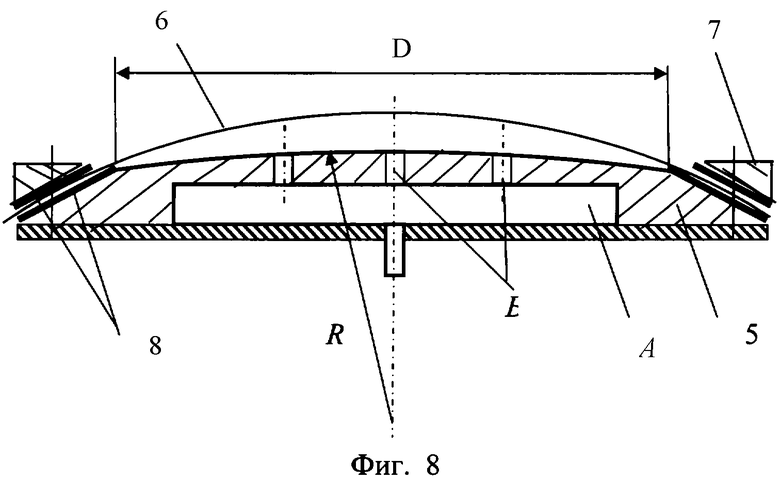

Устройство для осуществления способа состоит из источника давления рабочей среды, магистрали для подачи рабочей среды, корпуса с полостью нагрузочной камеры, измерительно-наблюдательного комплекса, причем корпус имеет перфорированное основание или плоской, или выпуклой формы для размещения образца, зажимаемого заклинивающим кольцом. Выпуклая поверхность сформирована с учетом параметра m, определяемого по соотношению

,

,

где D - диаметр перфорированного основания (диаметр рабочей части образца);

R - радиус кривизны выпуклой поверхности перфорированного основания.

Оптимальные значения m выбираются в пределах от 0 до 1000.

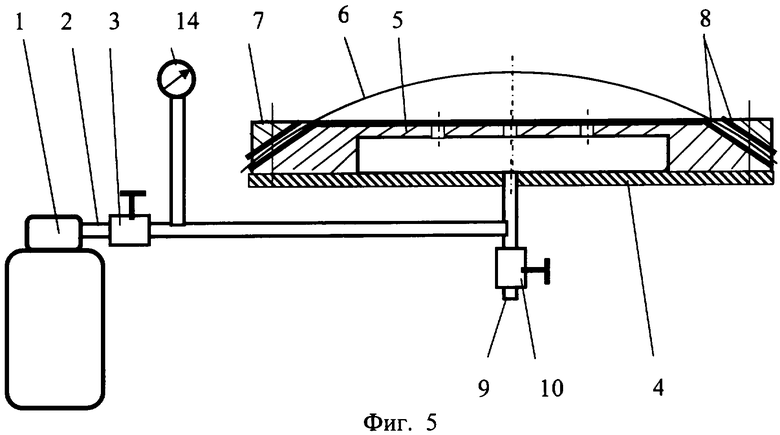

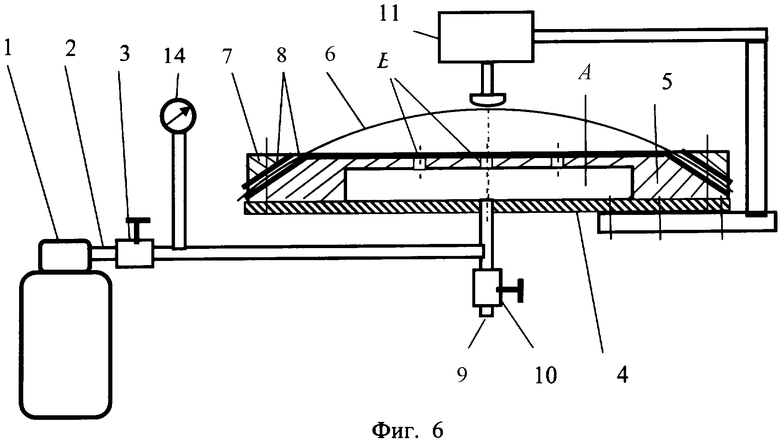

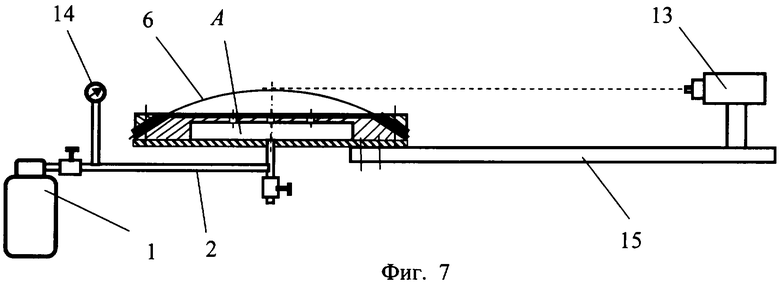

На фиг.1 показана схема реализации способа; на фиг.2 представлен график зависимости согласующего коэффициента N от коэффициента Пуассона; на фиг.3 и 4 - графики зависимости «интенсивность напряжений σi - интенсивность деформаций ei» для пленок с толщинами 100 мкм и 120 мкм соответственно, поясняющие способ для тончайших пленок; на фиг.5 - принципиальная схема устройства для осуществления способа (измерительно-наблюдательный комплекс не показан); на фиг.6 - схема устройства для осуществления способа с контактным измерительным комплексом; на фиг.7 - схема устройства для осуществления способа с бесконтактным измерительно-наблюдательным комплексом; на фиг.8 представлена схема нагрузочной камеры с выпуклым перфорированным основанием.

Способ осуществляют следующим образом.

Подготавливают для испытания образец из тончайшей пленки (или нанопленки). Обычно для этого накладывают друг на друга несколько слоев испытуемой пленки, размечают по шаблону контур образцов и вырезают одновременно составленный пакет образцов. При единичном испытании вырезают по шаблону только один образец. Далее берут из пакета один образец и кладут на перфорированное основание устройства. При необходимости пользуются вспомогательными захватами с целью исключения повреждения испытуемого образца до его размещения на перфорированное основание. Затем устраняют складки, которые иногда могут образовываться при размещении образца на перфорированное основание. Зажимают выступающие за пределы рабочей части края образца заклинивающим кольцом, обеспечивая образование герметичной полости. Подают рабочую среду от источника рабочей среды по магистрали в образовавшуюся герметичную полость и через отверстия перфорированного основания оказывают одностороннее давление на образец. Обычно в качестве рабочей среды для поверхностного нагружения используют инертный газ. Молекулы рабочей среды не должны вступать в химическую реакцию с материалом испытуемого образца и не должны просачиваться через испытуемую пленку.

Наблюдают за изменением формы образующегося купола и замеряют контролируемые параметры по мере нарастания давления, в частности высоту подъема купола (прогиб), в том числе и высоту подъема вершины купола.

Замеры осуществляют либо контактным способом, либо бесконтактным способом. При контактном способе используют индикатор для замера прогиба. Для бесконтактного способа используют в основном оптические приборы, в частности либо катетометр, либо фотоаппарат, либо видеокамеру. То есть наблюдение с замерами производят визуально с осуществлением видеосъемки (или фотосъемки), либо непосредственного замера необходимых размеров. Фото- и видеоинформацию переносят на цифровые носители информации.

Далее обрабатывают полученную информацию об изменении формы купола в зависимости от вида деформации. При этом для упругих материалов механические характеристики вычисляют и оценивают по значениям модуля упругости по формуле

,

,

где Е - модуль упругости материала тончайшей пленки или нанопленки;

N - согласующий коэффициент;

р - равномерно распределенное давление;

D - диаметр рабочей части образца;

ν - коэффициент Пуассона материала;

h - первоначальная толщина пленки;

Н - высота подъема купола (прогиб в центре образца).

При этом коэффициент N выбирают в пределах от 0,28 до 0,32 в зависимости от величины коэффициента Пуассона ν материала пленки. Конкретные значения коэффициента N приведены в таблице 1.

Для промежуточных значений ν величины коэффициента N получают путем интерполяции (фиг.2).

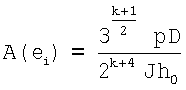

Для пластичных материалов механические характеристики оценивают по условному модулю Еусл упругости по формуле

,

,

где Еусл - условный модуль упругости материала тончайшей пленки или нанопленки;

А - параметр, свойственный для конкретного материала с учетом возможного изменения структуры материала в процессе нагружения образца;

k - коэффициент, характерный для данного материала (0≤k≤1);

ei - интенсивность деформаций.

При этом алгоритм построения кривой «интенсивность напряжений σi - интенсивность деформаций ei» осуществляют в следующем порядке.

1. Задают последовательно разные значения коэффициента k, характерного для данного материала в пределах от 0 до 1 с определенным шагом, например с шагом 0,1.

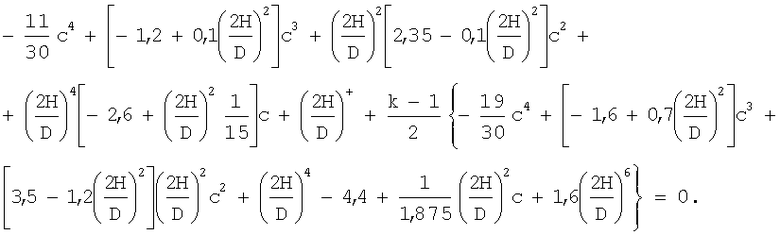

2. Определяют параметр с, характеризующий условия равновесия нагруженного образца, из решения алгебраического уравнения

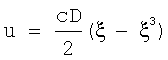

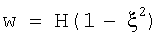

3. Задают радиальное перемещение u и прогиб w срединной поверхности пленки в виде

;

;  ,

,

где  - безразмерная радиальная координата;

- безразмерная радиальная координата;

r - радиальная координата.

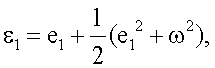

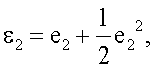

4. Вычисляют радиальные ε1 и окружные ε2 деформации по формулам

где  ;

;  ;

;  .

.

5. Вычисляют интенсивность деформаций ei из выражения

.

.

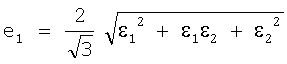

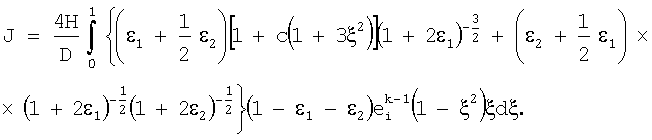

6. Вычисляют вспомогательный параметр J, зависящий от деформаций в материале, высоты подъема купола мембраны Н и коэффициента k

7. Вычисляют параметр А(ei), зависящий от деформации и характеризующий прочность материала, по формуле

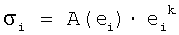

,

,

где h0 - первоначальная толщина мембраны.

8. Вычисляют интенсивность напряжений σi по формуле

.

.

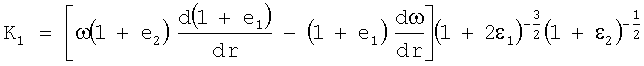

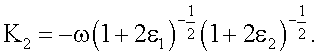

9. Вычисляют кривизны купола мембраны в радиальном K1 и окружном K2 направлениях, соответственно. Кривизны К1 и К2 получают из формул

;

;

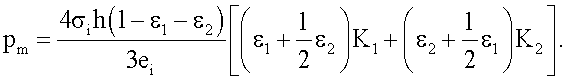

10. Вычисляют теоретическое давление pm по формуле

11. Для уточнения коэффициента к описанную процедуру повторяют многократно исходя из условия наибольшего согласования теоретического давления pm с экспериментальным значением давления нагружения р.

12. Определяют значение условного модуля Еусл по формуле

.

.

При необходимости строят соответствующие графики зависимости параметров. Далее составляют заключение о прочностных свойствах пленочного материала.

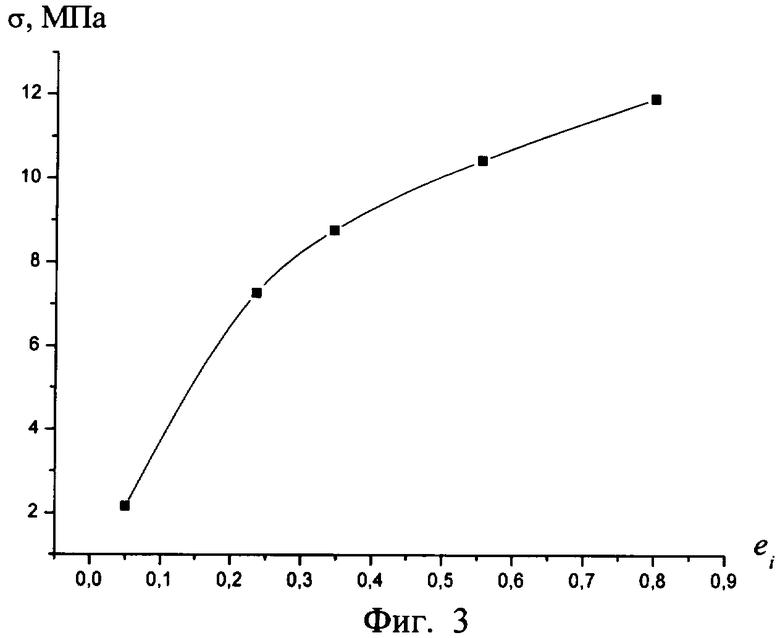

Пример. Проведены испытания тончайших полимерных пленок по описанному способу определения их прочностных свойств в случае пластического деформирования. Были подготовлены образцы различной толщины h (100 мкм и 120 мкм) с рабочим диаметром D=72 мм. Экспериментальные и расчетные данные для пленки толщиной h=100 мкм, полученные в процессе осуществления способа, приведены в таблице 2.

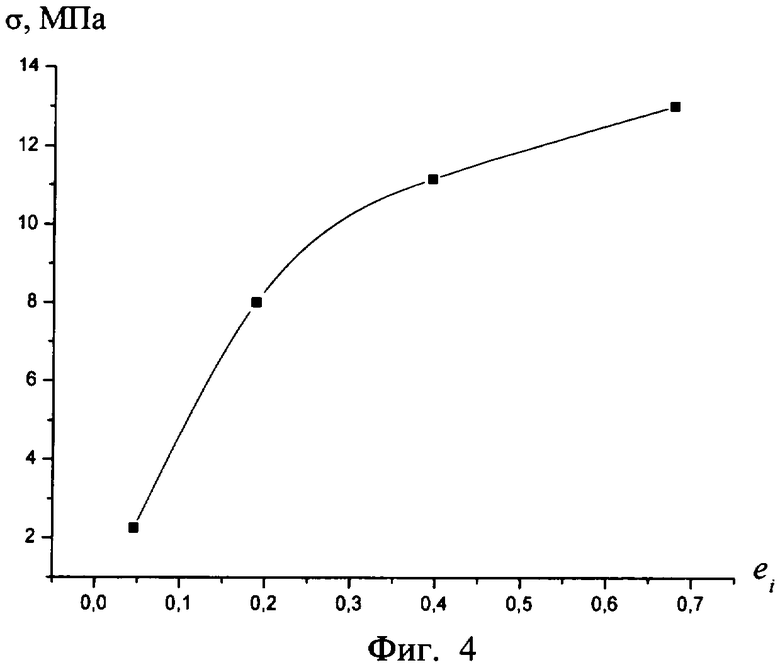

В таблице 3 приведены расчетные данные для полиэтиленовой пленки толщиной 120 мкм при k=0,3.

Зависимости «интенсивность напряжений σi - интенсивность деформаций ei» для пленок с толщинами 100 мкм и 120 мкм представлены на фиг.3 и 4 соответственно.

Из представленных чертежей видно, что на изменения механических характеристик оказывают влияние геометрические параметры пленки. При этом с увеличением толщины пленки происходит изменение характера кривых интенсивностей напряжений от деформаций. Сопоставление графиков дает возможность сделать вывод о картине деформирования рассматриваемых образцов. В частности, в описываемом примере кривая, характеризующая прочностные свойства образца, для пленки толщиной 120 мкм имеет больший угол наклона, чем для пленки толщиной 100 мкм, то есть пленка толщиной 120 мкм прочнее пленки толщиной 100 мкм.

Устройство для осуществления способа состоит из источника 1 давления рабочей среды, к которой подключена магистраль 2 для подачи рабочей среды. На магистрали 2 установлен вентиль 3. Магистраль 2 подведена к полости «А» внутри корпуса 4. Корпус 4 имеет перфорированное основание 5 для размещения образца 6. Перфорированное основание 5 имеет систему сквозных отверстий «Б». Перфорированное основание 5 может быть или плоской, или выпуклой формы. Выпуклая поверхность перфорированного основания 5 сформирована с учетом параметра m, определяемого по соотношению

,

,

где D - диаметр перфорированного основания (диаметр рабочей части образца);

R - радиус кривизны выпуклой поверхности перфорированного основания.

Оптимальные значения m выбираются в пределах от 0 до 1000.

Испытуемый образец 6 тончайшего пленочного материала, уложенный на поверхность перфорированного основания 5, прижат к поверхности перфорированного основания 5 по периметру зажимным (заклинивающим) кольцом 7, причем между образцом 6 и зажимным кольцом 7 установлены кольцевые герметизирующие прокладки 8, обычно наклеенные на кольцо 7. Зажимное кольцо 7 может быть выполнено с кольцевыми выемками для надежной фиксации и исключения проскальзывания краев пленки при приложении значительных по величине давлений со стороны рабочей среды.

Образец 6 размещен с обеспечением центровки по меткам, чтобы он полностью перекрывал поверхность перфорированного основания. Таким образом, полость «А», закрытая образцом 6, формирует герметичную нагрузочную камеру.

Чтобы обеспечить возможность наблюдения за ходом процесса при малых деформациях зажимное кольцо 7 рекомендуется выполнять заподлицо с перфорированным основанием 5, то есть на таком уровне, чтобы верхняя поверхность зажимного кольца 7 не выступала над поверхностью перфорированного основания 5. Кроме того, кромки перфорированного основания 5 и зажимного кольца 7 и корпуса выполняются закругленными, исключающими повреждение образца. На магистрали 2 также расположен манометр 8, и, кроме того, магистраль 2 имеет стравливающий патрубок 9 с вентилем 10.

Измерительно-наблюдательный комплекс включает в свой состав в простейшем случае индикатор 11 для измерения высоты подъема купола образца 6 в процессе деформирования. Измерительно-наблюдательный комплекс может включать в свой состав оптические инструменты, например катетометр 12, фотоаппарат или видеокамеру 13 с системой оптической оцифровки, а также может быть применен измерительный микроскоп (не показан). Для измерения давления внутри нагрузочной камеры (полость «А») использован манометр 14, присоединенный к магистрали 2. Для исключения взаимного смещения измерительно-наблюдательного комплекса относительно корпуса 4 обычно используют связующий кронштейн 15.

Устройство работает следующим образом.

Образец 6 нагружают односторонним давлением рабочей среды, которая подается от источника 1 рабочей среды.

В процессе нагружения образец пленочного материала подвергается деформации. Образец 6 деформируется, принимая форму купола. По мере нагружения образца 6 замеряют необходимые параметры при помощи измерительно-наблюдательного комплекса, а именно: снимают текущие показания давления манометром 14, визуально и через показания приборов геометрические параметры формы, в том числе высоту подъема (прогиба) Н вершины образуемого купола относительно первоначального положения при помощи или индикатора 11, или катетометра 12, фотоаппарата или видеокамеры 13, или при помощи других измерительных средств, например измерительного микроскопа, в процессе нарастания давления. Система оптической оцифровки служит для переноса замеряемых координат на цифровые носители информации.

Устройство позволяет устранить провисание и сползание исследуемых образцов при размещении их на экспериментальной установке, выровнять их складки, повысить точность определения прочностных характеристик тончайших пленок и нанопленок, расширить область применения способа при определении прочностных свойств пленок и получить возможность наблюдения за изменением показателей прочности в динамике, то есть в процессе нагружения материалов. Появляется возможность автоматизации измерений и обработки данных, что дает возможность увеличить производительность процессов испытаний пленочных материалов, в том числе требующих деликатного обращения, таких как нанопленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ТОНКОСТЕННЫХ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО "ЛЕТАЮЩАЯ ТАРЕЛКА" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2437077C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ПЛЕНКИ К ПОДЛОЖКЕ | 2009 |

|

RU2421707C1 |

| Способ испытания и определения механических характеристик экзокарпия плодов и устройство для его осуществления | 2016 |

|

RU2653473C2 |

| СПОСОБ ИСПЫТАНИЙ ОБРАЗЦОВ МЕТАЛЛИЧЕСКИХ МЕМБРАН ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2296976C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2310184C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ПЛЕНКИ К ПОДЛОЖКЕ | 2014 |

|

RU2572673C1 |

| СПОСОБ ИСПЫТАНИЯ ТОНКОСТЕННЫХ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ | 2010 |

|

RU2439537C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОГО ИЗНОСА МАТЕРИАЛОВ | 2009 |

|

RU2403556C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ТОНКОПЛЕНОЧНЫХ МЕМБРАН, СФОРМИРОВАННЫХ НАД КРУГЛЫМИ ОТВЕРСТИЯМИ | 2021 |

|

RU2758417C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2184361C1 |

Изобретение относится к исследованию прочностных свойств тончайших пленочных материалов. Сущность: подготавливают и размещают образец на экспериментальной установке. Нагружают односторонним давлением. Замеряют необходимые параметры. Обрабатывают результаты измерений и составляют заключение о прочностных свойствах пленочного материала. Испытуемый образец кладут на перфорированное основание, зажимают заклинивающим кольцом, подают рабочую среду через отверстия перфорированного основания, наблюдают за изменением формы образующегося купола с замерами контролируемых параметров по мере нарастания давления и обрабатывают полученную информацию об изменении формы купола в зависимости от вида деформации. Механические характеристики оценивают по значениям модулей упругости. Устройство содержит источник давления рабочей среды, магистраль для подачи рабочей среды, корпус с полостью нагрузочной камеры, измерительно-наблюдательный комплекс. Корпус имеет перфорированное основание для размещения образца, зажимаемого заклинивающим кольцом, причем указанное перфорированное основание для размещения образца выполнено выпуклой формы, а выпуклая поверхность перфорированного основания сформирована с учетом параметра, определяемого по соотношению. Технический результат: повышение точности, расширение области применения. 2 н. и 6 з.п. ф-лы, 8 ил., 3 табл.

1. Способ определения прочностных свойств тончайших пленок и нанопленок, включающий операции подготовки образца материала для испытания, размещения его на экспериментальной установке, последующего нагружения односторонним давлением, замера необходимых параметров, обработки результатов измерений и составления заключения о прочностных свойствах пленочного материала, отличающийся тем, что испытуемый образец кладут на перфорированное основание, зажимают выступающие за пределы рабочей части края образца заклинивающим кольцом с обеспечением герметичности, подают рабочую среду через отверстия перфорированного основания для создания одностороннего давления на образец, наблюдают за изменением формы образующегося купола с замерами контролируемых параметров по мере нарастания давления, в частности с переносом данных на цифровые носители информации, и обрабатывают полученную информацию об изменении формы купола в зависимости от вида деформации, причем механические характеристики оценивают по значениям модулей упругости.

2. Способ по п.1, отличающийся тем, что для упругих материалов модуль упругости определяют по формуле

где Е - модуль упругости материала тончайшей пленки или нанопленки;

N - согласующий коэффициент;

р - равномерно распределенное давление;

D - диаметр рабочей части образца;

ν - коэффициент Пуассона материала;

h - первоначальная толщина пленки;

Н - высота подъема купола (прогиб в центре образца).

3. Способ по п.2, отличающийся тем, что согласующий коэффициент N выбирают в пределах 0,28 - 0,32 в зависимости от величины коэффициента Пуассона материала пленки.

4. Способ по п.1, отличающийся тем, что для пластичных материалов оценивают условный модуль упругости по формуле

где Еусл - условный модуль упругости материала тончайшей пленки или нанопленки;

А - параметр, свойственный конкретному материалу;

k - коэффициент, характерный для данного материала;

ei - интенсивность деформаций.

5. Способ по п.4, отличающийся тем, что коэффициент k, характерный для данного материала, выбирают в пределах 0 - 1.

6. Способ по п.1, отличающийся тем, что качестве рабочей среды для поверхностного нагружения используют инертный газ, исходя из условия, чтобы молекулы рабочей среды не вступали в химическую реакцию с материалом испытуемого образца и не просачивались через испытуемую пленку.

7. Устройство для определения прочностных свойств тончайших пленок и нанопленок, содержащее источник давления рабочей среды, магистраль для подачи рабочей среды, корпус с полостью нагрузочной камеры, измерительно-наблюдательный комплекс, отличающееся тем, что корпус имеет перфорированное основание для размещения образца, зажимаемого заклинивающим кольцом, причем указанное перфорированное основание для размещения образца выполнено выпуклой формы, а выпуклая поверхность перфорированного основания сформирована с учетом параметра m, определяемого по соотношению

где D - диаметр перфорированного основания (диаметр рабочей части образца);

R - радиус кривизны выпуклой поверхности перфорированного основания.

8. Устройство по п.7, отличающееся тем, что оптимальные значения соотношения m выбираются в пределах 0 - 1000.

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СТАТИЧЕСКОЙ ПРОЧНОСТИ ЭЛАСТИЧНЫХ ПЛЕНОК ИЗ БИОМАТЕРИАЛА | 2003 |

|

RU2269112C2 |

| СПОСОБ ИСПЫТАНИЯ ИСКУССТВЕННЫХ КРОВЕНОСНЫХСОСУДОВ | 0 |

|

SU269540A1 |

| Способ испытания на герметичность пленочных материалов | 1983 |

|

SU1153244A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2310184C2 |

| Приспособление для увлажнения воздуха, служащего для охлаждения фильмы в киноаппарате | 1925 |

|

SU7010A1 |

Авторы

Даты

2010-04-27—Публикация

2007-12-25—Подача