Изобретение относится к сельскому хозяйству, в частности к пчеловодству, и предназначено для извлечения перги из перговых сотов и очистки ее от примесей.

Известен измельчитель перговых сотов, содержащий вертикальную цилиндрическую рабочую камеру, внутри которой установлено решето, и вал с закрепленными на его поверхности штифтами, привод вала осуществляется от электродвигателя через клиноременную передачу [1].

Существенным недостатком указанного измельчителя перговых сотов является невозможность получения перги в виде гранул непосредственно из кусков перговых сотов. а также переизмельчение значительной части перги в процессе сжатия гранул при их прохождении через отверстия ситового механизма, что приводит к потерям перги при ее последующем отделении от восковых частиц.

Известна также установка для извлечения перги из перговых сотов, содержащая циклон, аспирационный канал, переходной патрубок, загрузочный бункер, заслонку и вертикальную цилиндрическую рабочую камеру, внутри которой установлен вал с рабочими органами в виде лопаток [2].

Существенными недостатками этой установки для извлечения перги из перговых сотов является низкое качество готовой продукции из-за невозможности отделения от получаемой перги крупных восковых частиц посредством воздушного потока в аспирационном канале, а также разрушение оболочек на гранулах перги, так как при этом часть гранул переизмельчается, вследствие чего теряется при пневмосепарации.

Аналогом является агрегат для извлечения перги, содержащий размещенные в общем корпусе измельчитель перговых сотов в виде цилиндрической рабочей камеры с перфорацией по нижней части цилиндрической поверхности и расположенным внутри ротором с радиально установленными штифтами, пневмосепаратор в виде циклона, жестко скрепленного с цилиндрической рабочей камерой, имеющий аспирационный канал, над верхним концом которого на общем валу с ротором, установлен центробежный вентилятор, а на нижнем конце расположена муфта, нижний штифт ротора выполнен в виде лопатки, установленной с возможностью подъема осаждающейся измельченной воскоперговой массы с днища камеры, перфорация нижней части цилиндрической рабочей камеры выполнена с отверстиями квадратной формы, а на нижней торцевой поверхности аспирационного канала установлена решетка с отверстиями, диаметры которых меньше описанного диаметра поперечного сечения гранул перги. [3].

Вышеописанный агрегат для извлечения перги имеет недостатки.

При несоблюдении технологии извлечения гранул перги из пчелиных сотов, когда охлажденные соты подвергаются воздействию теплого воздуха, при длительном нахождении в помещении, где расположен агрегат, на гранулах перги, при измельчении воскоперговой массы, конденсируется влага, из-за этого к ним прилипают мелкие восковые частицы, которые плохо отделяются при дальнейшей пневмосепарации. Поэтому гранулы перги приходиться отправлять на сушку, а после, для полного отделения восковых частиц от перги, приходиться заново пропускать через пневмосепаратор агрегата, где перга, прежде чем попасть в зону пневмосепарации, проходит через камеру измельчителя, подвергаясь повторному измельчению. Вследствие этого на выходе в гранулах перги преобладает перговая крошка, либо перга и вовсе переизмельчается и отвеивается вместе с восковыми частицами. Если перговые соты пересушены, то чтобы не произошло переизмельчение перги, снижают частоту вращения вала ротора измельчителя, а так как вентилятор находиться на одном вале с ротором, то скорости воздушного потока не хватает для полного отделения воска от гранул перги. Поэтому в готовом продукте присутствуют примеси воска, и возникает необходимость повторного пропускания полученного материала через пневмосепаратор.

Близким аналогом является измельчитель в виде вертикальной цилиндрической рабочей камеры с расположенным внутри ротором, снабженным радиально установленными штифтами, пневмосепаратор в виде циклона с аспирационным каналом, сообщающим полость рабочей камеры с циклоном, и привод, узлы агрегата размещены в общем корпусе, при этом цилиндрическая рабочая камера расположена над циклоном и выполнена перфорированной по всей нижней части цилиндрической поверхности, циклон жестко скреплен с цилиндрической рабочей камерой с охватом перфорированного участка и содержит внутри аспирационный канал в виде трубы, на нижнем конце которой установлена муфта, выполненная с возможностью перемещения по трубе и фиксации в рабочем положении. Над аспирационным каналом, на общем валу с ротором рабочей камеры, установлено рабочее колесо центробежного вентилятора, к кожуху которого прикреплен отводной патрубок для выноса воскового сырья, а под циклоном расположена емкость для сбора перги, при этом нижняя торцевая поверхность аспирационного канала закрыта решеткой с отверстиями [4].

Недостатком выше указанного измельчителя перговых сотов является невозможность получения перги в виде гранул непосредственно из кусков перговых сотов и при длительной работе установки забивание решета восковой пылью.

Прототипом является агрегат для извлечения перги, содержащий измельчитель перговых сотов с вертикально расположенным внутри ротором, снабженным радиально установленными штифтами, пневмосепаратор в виде циклона с аспирационным каналом, на нижнем конце которого установлена муфта с возможностью перемещения и фиксацией в рабочем положении, на общем валу с ротором рабочей камеры установлен вентилятор с отводным патрубком для выноса воскового сырья, а под циклоном расположена емкость для перги, а камеры измельчителя перговых сотов и циклона пневмосепаратора объединены в одну рабочую камеру, которая выполнена конической формы и сужающаяся к низу, вал ротора выполнен в виде трубы с расположенными по периферии отверстиями, размер которых меньше диаметра вписанной окружности шестигранника поперечного сечения гранул перги, а ее внутреннее пространство образует аспирационный канал. Полый вал ротора снабжен штифтами, длина которых уменьшена к низу конической рабочей камеры, причем вал ротора жестко консольно соединен с крыльчаткой вентилятора [5].

Недостатком прототипа является отсутствие качественного разделения восковых и органических примесей от перги, так как мелкая фракция попадет в емкость вместе с пергой, большие энергетические затраты.

Предлагаемое изобретение отличается от прототипа [5] тем, что коническая рабочая камера выполнена перфорированной и соединена меньшим основанием с отводящим цилиндрическим каналом, под рабочей камерой установлена емкость для сбора измельченного воска и ее пыли, при этом дно емкости расположена под углом и нижняя часть дна заканчивается с выгрузным отверстием, при котором угол наклона дна выбран с учетом возможного самоперемещения восковой пыли, на свободном конце вала установлен эксцентрик, соединенный с перфорированным лотком, которая расположена под углом к горизонтали, при этом нижняя боковая поверхность лотка шарнирно связана с корпусом агрегата, над лотком находится открытый конец отводящего цилиндрического канала и под лотком установлена емкость для сбора средней фракции, причем емкость для сбора перги установлена под открытой нижней части лотка. Размер площади в продольном сечении перфорации рабочей камеры меньше размера площади в таком же сечении перфорации лотка и перфорация лотка изготовлена в виде решета с продолговатыми отверстиями с размерами ячеек 4×20 мм и величина вибрации лотка в области эксцентрика колеблется в пределах 1-4 мм, при этом перфорации конической рабочей камеры изготовлены в виде продолговатых щелей, направленных от одного основания к другому основанию конуса, кроме этого, величина кольцевого зазора между рабочей камерой и валом меньше величины зазора между валом и внутренней поверхностью отводящего цилиндрического канала, боковая поверхность лотка не перфорирована. Двигатель устройства соединен с источником напряжения через преобразователь мощности.

Техническим результатом от использования предлагаемого изобретения является сокращение потерь получаемого продукта за счет качественного разделения сырья и получение высококачественной перги.

Изготовление конической рабочей камеры перфорированной в виде щели способствует быстрому прохождению через них мелких частиц воска и восковой пыли.

Изготовление дна лотка перфорированной в виде решета с продолговатыми отверстиями с размерами ячеек 4×20 мм позволяет в процессе измельчения перговых сот свободно пропускать средние восковые частицы, отколотые элементы перги в процессе разламывания сот в рабочей камере через перфорации лотка, задерживая саму целостную пергу, что дает в конечном итоге получить высококачественную пергу.

Меньшая разница величины кольцевого зазора между рабочей камерой и валом по сравнению относительно величины зазора между валом и внутренней поверхностью отводящего цилиндрического канала предотвращает самопроизвольному забиванию отводящего цилиндрического канала перговой фракцией.

Установленный эксцентрик в конце вала преобразовывает вращательное движение вала в возвратно-поступательное движение верхней части лотка, приводящий к вибрированию всего лотка, при котором происходит проваливание средней части фракций через перфорированные его отверстия в емкость для их сбора. Вращательное движение вала и возвратно-поступательное движение лотка передается мелкой вибрацией всему корпусу агрегата, что в конечном счете приведет к самопроизвольному стеканию мелкой пыли ко дну емкости Б.

Выбор величины вибрации в пределах 1-4 мм дает возможность просеивать попадающие на верхнюю часть перфорированного лотка перги с мелкой фракцией последних в приемную емкость с последующим получением в конце чистой качественной перги, которая также попадает уже в емкость для их сбора: при меньшем 1 мм величины вибрации уменьшит производительность прохода мелкой фракции 22 через щели лотка, а увеличения величины выше значения 4 мм следствии повышения амплитуды вибрации приводит к разрушению перги 24 на поверхности лотка 10.

Соединение двигателя устройства с источником напряжения через преобразователь позволяет регулировать подачу с последующим изменением частоты вращения вала двигателя, которая зависит от влажности, температуры исходных подаваемых перговых сот, силы удара штифтами по разрушению сота до гранул перги, восковой основы сота и мелкой восковой пыли дает возможность качественно освободить перговые гранулы от оболочки и отделения восковых и органических примесей от перги. Это даст, в конечном счете, экономить электроэнергию.

Выбор направления продолговатых отверстий конической рабочей камеры от одного основания к другому основанию конуса способствует лучшему просеиванию мелкой восковой пыли и органических примесей через перфорацию рабочей камеры.

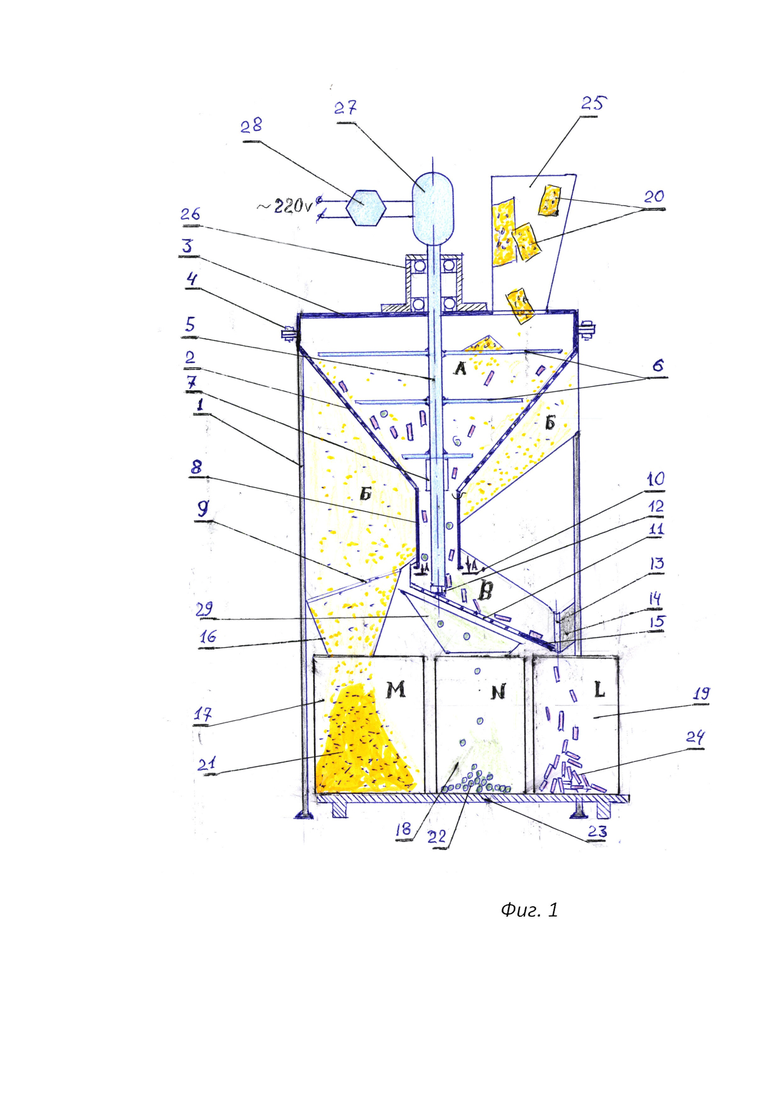

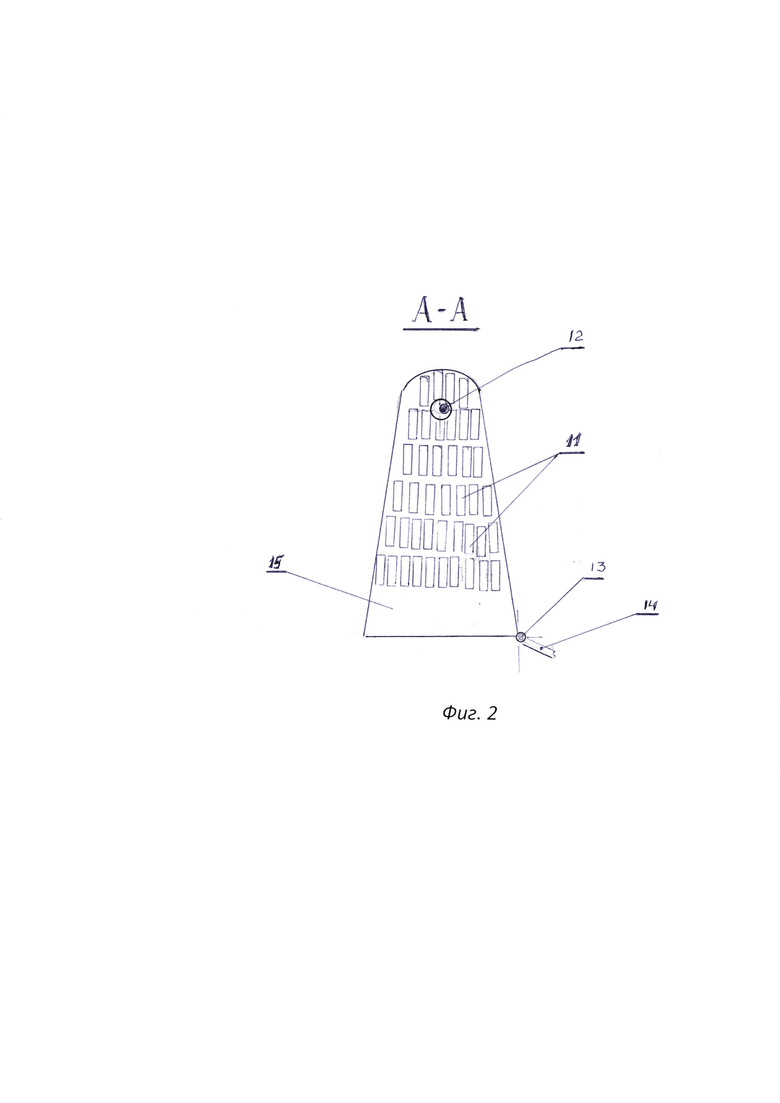

На фиг. 1 показан агрегат для извлечения перги, на фиг. 2 - вид А-А фиг. 1. Он содержит корпус 1 с крышкой 3, коническую перфорированную рабочую камеру 2, которая соединена меньшим основанием с отводящим цилиндрическим каналом 8. Внутри корпуса в рабочей конической камере А расположен вал 5, снабженным радиально установленными штифтами 6, длина которых уменьшается к меньшему основанию конической рабочей камеры 2, в районе меньшего основания камеры 2 на валу 5 установлена муфта 7 и на свободном конце вала 5 установлен эксцентрик 12, соединенный с перфорированным лотком 10. которая расположена под углом к горизонтали, при этом нижняя боковая поверхность лотка при помощи шарнира 13 связана с полоской 14, жестко фиксированная с корпусом устройства. Коническая рабочая камера 2 соединена своим меньшим основанием с отводящим цилиндрическим каналом 8, при этом под рабочей камерой 2 установлена емкость Б для сбора измельченного воска и ее пыли, с последующим самоскатывающимися вниз под действием силы тяжести частиц в емкость М, при этом дно емкости Б расположена под углом и нижняя часть дна заканчивается с выгрузным отверстием 9, связанная с направляющим 16, под которым находится емкость 17 (М) для сбора измельченного воска и ее пыли 21, а под лотком 10 установлена емкость 18 (N) для сбора средней фракции 22. Емкость 19 (L) для сбора перги расположена под открытой нижней частью лотка 10.

Двигатель 27 агрегата соединен с источником напряжения через преобразователь мощности 28. Емкости 17, 18 и 19 стоят на подставке 23. Нижнюю горизонтальную часть 15 лотка 11 можно изготовить без перфорирования для того, чтобы предотвратить случайному выпадению перги вниз в пространство между емкостями 18 и 19. На крыше 3 корпуса установлена загрузочная горловина 25 и подшипниковая система 26 для устойчивого удержания вала-ротора 5 с двигателем 27.

Агрегат для извлечения перги работает следующим образом. Подготовленные к переработке куски перговых сотов 20 подают через загрузочную горловину 25 в коническую рабочую камеру 2, где они измельчаются под воздействием штифтов 6 вращающегося вала-ротора 5. Куски перговых сотов 20 сначала попадают под воздействие длинных штифтов 6, обладающих большей разрушающей силой. В результате ударов куски сота разрушается на более мелкие части с частичным разрушением сота до гранул перги, восковой основы сота и мелкой восковой пыли. За счет ударного воздействия, центробежной силы и воздушного потока образуется воздушно-продуктовый слой, где мелкие восковые частицы и восковая пыль удаляются через сквозные отверстия в емкость Б. Вследствие небольших оборотов вращения вала 5 относительно гранулы перги не будут деформироваться, остающиеся в последующем не разбитыми и не колотыми, что дает в конечном результате получение высококачественной перги. При дальнейшем опускании частицы пергового сота попадают под воздействие более коротких штифтов 6, ударного воздействия которых достаточно для разрушения сотов и недостаточно для разрушения гранул перги. Остальная смесь гранул перги и измельченной восковой основы сота проходит в кольцевой зазор Δ, образованный нижним обрезом муфты 7 и нижней частью конической рабочей камеры 2, а очищенные гранулы с частично раздробленными частицами перги, проходя по отходящему цилиндрическому каналу 8, опускаются в емкость В и попадают прямо на перфорированную поверхность лотка 10. Вследствие вибрации лотка мелкая фракция, проходя через отверстия и направляющую 29, попадают для сбора в емкость 18, а чистая перга выпадает через открытую часть лотка в емкость 19 для их сбора.

В этом агрегате для извлечения перги зачастую можно получить два сорта перги: высший сорт перги, собираемый в емкости 19, и первый или второй сорт перги, который накапливается в емкости 18.

Для установки требуемого кольцевого зазора Δ, муфту 7 перемещают вверх или вниз по нижней части вала-ротора 5 и фиксируют.

Таким образом, технический результат от использования предлагаемого изобретения, заключающийся в сокращении потерь получаемого продукта за счет качественного разделения сырья и получение высококачественной перги, полностью выполняется.

Источники информации:

1. Патент на изобретение №2171715, 2001 г.;

2. Патент на изобретение №2275800, 2004 г.;

3. Патент на изобретение №2452175, 2014 г.;

4. Патент на полезную модель RU №128066, 20.05.2013 г.;

5. Патент на изобретение №2630313, 2017 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2016 |

|

RU2630313C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2021 |

|

RU2757128C1 |

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2010 |

|

RU2452175C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ ИЗ ПЕРГОВЫХ СОТОВ | 2019 |

|

RU2715663C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2010 |

|

RU2464781C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2020 |

|

RU2737247C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ ПЕРГИ ИЗ ПЕРГОВЫХ СОТОВ | 2009 |

|

RU2412590C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ ИЗ ПЕРГОВЫХ СОТОВ | 2004 |

|

RU2275800C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2023 |

|

RU2824568C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ ПЕРГИ ИЗ ПЕРГОВЫХ СОТОВ | 2017 |

|

RU2667734C1 |

Изобретение относится к сельскому хозяйству. Предложен агрегат для извлечения перги, содержащий корпус с вертикально расположенным внутри ротором-валом, снабженным радиально установленными штифтами, муфту на общем валу с возможностью перемещения и фиксацией в рабочем положении, емкость для перги. Коническая рабочая камера выполнена перфорированной и соединена меньшим основанием с отводящим цилиндрическим каналом. Под рабочей камерой установлена емкость для сбора измельченного воска и ее пыли, дно емкости расположено под углом, и нижняя часть дна заканчивается выгрузным отверстием. На свободном конце вала установлен эксцентрик, соединенный с перфорированным лотком. Размер перфорации рабочей камеры меньше размера перфорации лотка, перфорация лотка изготовлена в виде решета с продолговатыми отверстиями с размерами ячеек 4×20 мм, и линейная величина вибрации лотка в области эксцентрика колеблется в пределах 1-4 мм. Над лотком находится открытый конец отводящего цилиндрического канала, и под лотком установлена емкость для сбора средней фракции, причем емкость для сбора перги расположена под открытой нижней частью лотка. Изобретение обеспечивает сокращение потерь получаемого продукта. 2 з.п. ф-лы, 2 ил.

1. Агрегат для извлечения перги, содержащий корпус с вертикально расположенным внутри ротором-валом, снабженным радиально установленными штифтами, длина которых уменьшается книзу конической рабочей камеры, муфту на общем валу с возможностью перемещения и фиксацией в рабочем положении, емкость для перги, отличающийся тем, что коническая рабочая камера выполнена перфорированной и соединена меньшим основанием с отводящим цилиндрическим каналом, под рабочей камерой установлена емкость для сбора измельченного воска и ее пыли, при этом дно емкости расположено под углом и нижняя часть дна заканчивается выгрузным отверстием, при котором угол наклона дна выбран с учетом возможного самоперемещения восковой пыли, на свободном конце вала установлен эксцентрик, соединенный с перфорированным лотком, который расположен под углом к горизонтали, при этом нижняя боковая поверхность лотка шарнирно связана с корпусом устройства, размер перфорации рабочей камеры меньше размера перфорации лотка, и перфорация лотка изготовлена в виде решета с продолговатыми отверстиями с размерами ячеек 4×20 мм, и линейная величина вибрации лотка в области эксцентрика колеблется в пределах 1-4 мм, над лотком находится открытый конец отводящего цилиндрического канала, и под лотком установлена емкость для сбора средней фракции, причем емкость для сбора перги расположена под открытой нижней частьюлотка.

2. Агрегат для извлечения перги по п. 1, отличающийся тем, что формы перфорации конической рабочей камеры изготовлены в виде щелей, способствующих прохождению через них мелких частиц воска и восковой пыли.

3. Агрегат для извлечения перги по п. 2, отличающийся тем, что щели перфорированной конической рабочей камеры направлены от одного основания к другому основанию конуса.

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2016 |

|

RU2630313C1 |

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2010 |

|

RU2452175C1 |

| ВИБРАЦИОННАЯ УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ ИЗ ЯЧЕЕК СОТ | 2005 |

|

RU2302729C1 |

| Способ получения сулемы | 1927 |

|

SU17213A1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ ИЗ ПЕРГОВЫХ СОТОВ | 2004 |

|

RU2275800C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ РАЗНОСТИ ДВУХ ЧИСЕЛ | 0 |

|

SU179990A1 |

Авторы

Даты

2020-06-03—Публикация

2019-01-21—Подача