Изобретение относится к технике заправки транспортных средств топливом и другими нефтепродуктами, к обслуживанию и работе заправочных комплексов и автомобильных заправочных станций (АЗС), хранению указанных нефтепродуктов, их доставке на АЗС и раздачи по транспортным средствам. В частности, изобретение относится к объектам в составе заправочного комплекса: к резервуарным конструкциям, к средствам доставки топлива, нефтепродуктов на АЗС, к блочным АЗС, с возможностью их работы в автоматизированном, автономном, энергонезависимом режимах без оператора.

В настоящее время широкое распространение получили АЗС, заправляющие автотранспорт традиционными сортами углеводородного топлива - бензином и дизельным топливом (бензозаправочные станции), а также автомобильные газозаправочные станции: компрессорные (АГНКС). и заправляемые сжиженным нефтяным газом (LPG).

Ниже перечислены нормативные документы, в которых регламентируются объекты, рассматриваемые в представленном изобретении. Различные виды АЗС и автозаправочных комплексов (АЗК) классифицируются МЧС в следующих документах.

«Нормы пожарной безопасности для автозаправочных станций», НПБ 111-98, а также Приказ ГУГПС МЧС РФ от 23 мая 2002 г. №17: «О внесении изменений и дополнений в НПБ 111-98*», утвержденных приказом ГУГПС МЧС России от 23 марта 1998 г. №25.

«Свод правил. Станции автомобильные заправочные. Требования пожарной безопасности. СП 156.13130.2014», введенный МЧС России с 01.07.2014 г.

Правила технической эксплуатации нефтебаз. Приказ Минэнерго РФ от 19 июня 2003 г. N 232.

ДОПОГ - 2016 г. Европейское соглашение о международной перевозке опасных грузов (действ, с 01.01.2017 г.).

Приказ Минтранса России от 04.07.2011 N 179 (ред. от 02.08.2017) "Об утверждении Порядка выдачи специального разрешения на движение по автомобильным дорогам транспортного средства, осуществляющего перевозку опасных грузов".

Требования безопасности конструкции транспортного средства (ТС) изложены в п. 1.18 Приложения №б к «Техническому регламенту о безопасности колесных ТС» (утвержден постановлением Правительства Российской Федерации от 10.09.2009 №720).

Правила перевозки наливных грузов (https://trans.ru/education/spravochnik-logista/pravila-perevozki-nalivnyh-qruzov - электронный ресурс). Справочник логиста, 2019 г.

Руководящий документ РД 153-39.2-080-01 "Правила технической эксплуатации автозаправочных станций" /14. Выдача нефтепродуктов/ (с изменениями от 17.06.2003 г.).

Единая тарифно-статистическая номенклатура грузов (ЕТСНГ) - онлайн-справочник, Электронн. ресурс 2016-2019 г. (https://www.alta.ru/information/etsng/). раздел 4 «Продукция топливно-энергетической промышленности», Нефтепродукты.

В соответствии с указанными выше документами, АЗС подразделяются на ряд категорий.

Автозаправочные станции - представляют собой комплекс зданий, сооружений и оборудования, ограниченный участком площади, назначение которого - заправка жидким топливом, маслами, смазками, водой и воздухом автотранспортных средств, продажа масел и смазок, расфасованных в мелкую тару, запасных частей к автомобилям и оказание услуг по их техническому обслуживанию.

Широко распространенным видом АЗС является многотопливная автозаправочная станция. На ее территории предусмотрена заправка ТС двумя и более видами топлива, в номенклатуре которых имеется жидкое моторное топливо (бензин и дизельное топливо), СУГ (сжиженные углеводородные газы -например, пропан-бутан) и КПГ (компримированный природный газ), в том числе регазифицированный.

Также известна контейнерная АЗС (КАЗС), выполненная в виде единого надземного контейнера хранения топлива вместе с топливо-раздаточными колонками (ТРК), и блочная АЗС, технологическая система которой традиционно характеризуется подземным расположением горизонтальных резервуаров для хранения топлива и размещением ТРК над этими резервуарами, выполненным как единое заводское изделие.

Также известен «автозаправочный комплекс»: http://kniganefti.ru/word.asp?word=225. Это «...комплекс, который предназначен для заправки транспортных средств различным топливом, дизелем или бензином...». Традиционный автозаправочный комплекс представляет собой точку (площадку), где топливо хранится в подземных резервуарах, а технологическая схема характеризуется разнесением топливораздаточных колонов и резервуаров. По сути, эти комплексы содержат дополнительные хранилища для топлива, разнесенные топливораздаточные колонки и дополнительно предприятия розничной торговли, которые реализуют топливо и вспомогательные товары и услуги. По основным технологическим процессам и выполняемым функциям:

- традиционной схеме получения топлива/нефтепродуктов от нефтебазы или нефтеперерабатывающего завода (НПЗ), в том числе, топлива, прибывшего к комплексу на бензовозах типа автоцистерны,

- перелива топлива, нефтепродуктов в резервуары-хранилища АЗС

- и розничной раздачи указанных топлива, продуктов потребителям, указанный автозаправочный комплекс не отличается от традиционной АЗС.

Непринципиальное отличие заключается в территориальном разнесении подземных резервуаров с топливораздаточными колонками, в увеличении номенклатуры топлива, нефтепродуктов, а также в дополнительных сервисных и вспомогательных функциях обслуживания транспорта розничных потребителей нефтепродуктов, топлива по сравнению с традиционными АЗС.

В данном изобретении известные автозаправочные комплексы рассматриваются как аналоги традиционных АЗС с дополнительным функционалом: с большим запасом топлива и с расширенной номенклатурой продукции.

Кроме конструкций АЗС, для рассмотрения представляемого здесь изобретения важным является процесс поступления топлива/нефтепродуктов на АЗС и заправка резервуаров АЗС этими нефтепродуктами.

По данным сайта

(http://ros-pipe.ru/clauses/avtomobili_dlya_transportirovki_nefteproduktov/ - Автомобили для транспортировки нефтепродуктов) доставка нефтепродуктов на АЗС, как правило, осуществляется специализированным автомобильным транспортом - автоцистернами (АЦ). Каждая цистерна оборудуется верхним, дыхательным клапаном, отстойником со спускным устройством, указателем уровня, устройством верхнего и нижнего слива, шлангами, средствами пожаротушения, насосами с механическим приводом, поперечными волнорезами с отсеками до 5000 л. АЦ подразделяются: по назначению - для темных и светлых нефтепродуктов, сжиженного или компримированного газа; по размещению оборудования - на шасси, прицепах, полуприцепах; по вместимости - малой (до 5000 л), средней (5000-15000 л) и большой вместимости (более 15000 л).

Традиционно цистерны для топлива на АЦ закреплены неразъемно, поэтому автомобили не могут быть использованы для перевозки других видов грузов (например, съемных контейнеров).

Поставкой топлива на АЗС обычно занимаются нефтяные, нефтегазовые топливные компании.

/1/ Например, топливная компания (см. http:/topmodul.ru/) «Топливные модульные системы» кроме прочих услуг производит доставку дизельного топлива и других нефтепродуктов на АЗС. Здесь доставка осуществляется на автомобилях, специально оборудованных под транспортировку соответствующего топлива, типа АЦ с постоянно закрепленными резервуарами-цистернами.

«Мы получаем топливо на нефтебазах. В связи с этим гарантируем качество поставляемого продукта. Прежде чем партия отправляется заказчику, она подвергается лабораторному анализу. Доставка дизтоплива - комплексная услуга. Компания обеспечивает все операции по перевозке, начиная от подбора поставщика и заканчивая предоставлением резервуаров для хранения топлива нашим клиентам. Доставка нефтепродуктов осуществляется в любых объемах. Доставка ДТ осуществляется как автомобилями из собственного автопарка, так и автомобилями наших партнеров. Перевозка нефтепродуктов происходит согласно необходимым требованиям и правилам безопасности. Компания осуществляет продажу нефтепродуктов и дизтоплива оптом». Это позволяет снизить расходы предприятия.

Также рассмотрим работу топливозаправочной сети топливной компании «Газпромнефть». /2/ http://newslab.ru/photo/690646 (интернет-газета newslab.ru, 24.12.2015 г.) - аналог является прототипом заправочного комплекса из группы изобретений по данной заявке.

Топливо и нефтепродукты, которые реализуют на АЗС, поступает от НПЗ, в частности, по железной дороге с заводскими паспортами качества, в опломбированных цистернах на нефтебазу, где топливо проверяют дважды (при приеме и во время хранения). Кроме того, топливо может поступать на другие оптовые источники: склады нефтепродуктов - нефтеналивные станции, танкеры и др. Здесь топливо и другие жидкие нефтепродукты сортируют и, с помощью трубопроводов или шлангов от терминалов указанных источников, разливают в ТС, бензовозы с постоянно закрепленными резервуарами-цистернами, например, типа АЦ. При этом обязательно заземляют наливную эстакаду.

Сертифицированная лаборатория выдает собственный паспорт качества на каждую партию топлива, которая на бензовозах отправляется с нефтебазы на АЗС. Бензовозы здесь также пломбируют. Перевозка топлива и нефтепродуктов происходит согласно необходимым требованиям и правилам безопасности.

При этом средства доставки (бензовозы, АЦ), а также процесс налива в цистерны и доставки топлива, нефтепродуктов должны соответствовать установленным требованиям и нормативам (например, см. выше: Требования безопасности конструкции ТС…, ДОПОГ-2016 г. Европейское соглашение о международной перевозке опасных грузов, Правила перевозки наливных грузов... и др.).

На АЗС, приемка начинается с обязательной проверки целостности всех пломб. Пластиковый «замок» с уникальным номером устанавливается всюду, откуда можно получить доступ к топливу: на крышки секций бензовоза и на сливные устройства. Сливу топлива в резервуары автозаправочной станции предшествует целый ряд обязательных процедур. Оператор должен измерить уровень топлива и убедиться в отсутствии воды в резервуарах. Этого требует регламент.

Водитель бензовоза передает оператору документацию на прибывшую партию нефтепродуктов: паспорта качества и сертификаты соответствия есть на все виды топлива, представленные на АЗС.

После того, как бензовоз заземлен, водитель и оператор поднимаются на цистерну. На цистерне они закрепляются при помощи специальных страховочных поясов. Оператор проверяет целостность пломб на крышках отсеков цистерны, затем измеряет уровень топлива, а с помощью специального прибора - ареометра измеряет плотность нефтепродукта. Все показатели сотрудник АЗС сверяет с паспортом качества.

Даже после всех проверок во время приема топлива, соответствие его характеристик заводским продолжают контролировать. Регулярно на каждую АЗС сети «Газпромнефть» приезжает передвижная лаборатория. Кроме ежемесячных плановых проверок станции проверяют и внепланово. Основная задача передвижной лаборатории - контроль качества топлива по всей цепочке его транспортировки - от нефтебазы до бензобака автомобиля потребителя. Передвижная лаборатория представляет собой микроавтобус, оборудованный современной техникой и автоматическими анализаторами качества нефтепродуктов. Это позволяет оперативно получать достоверные сведения о качестве топлива, а также проводить экспресс-анализ непосредственно на всех объектах заправочной сети. На каждой АЗС оформлен уголок покупателя, где автомобилисты могут ознакомиться с паспортом и сертификатом качества на конкретную партию реализуемого топлива.

Из предыдущих аналогов следует, что технологический процесс передачи топлива/нефтепродуктов в ведение АЗС завершается традиционным процессом перелива топлива из цистерн АЦ в резервуары АЗС, после которого происходит их розничная раздача по соответствующим единицам автотранспорта потребителей.

Рассмотрим недостатки этапа поставки топлива, нефтепродуктов на АЗС. Другие недостатки аналогов, в том числе, связанные с конструкцией АЗС, рассмотрим ниже при описании их конкретных видов.

Основным недостатком предыдущих аналогов (как и всех ниже представленных, включая прототипы), по сравнению с заявляемым изобретением, является следующее.

В технологической схеме процесса поставки топлива от наливного терминала источника до поступления топлива в резервуары АЗС заложен обязательный конечный этап поставки: заполнение топливом резервуаров АЗС из резервуара специализированного ТС - бензовоза (АЦ). В силу конструкции современных АЗС, без этого этапа АЗС работать не сможет (в предложенном изобретении по новой технологической схеме работы АЗС, указанный этап залива топлива в секции резервуаров АЗС исключен).

Последующая раздача топлива из резервуаров указанных АЗС потребителям происходит только после этой, достаточно длительной операции их заполнения.

Причем, топливо необходимо перегрузить-перелить в резервуары АЗС с помощью шлангов и соответствующего, предназначенного для этого, переливного оборудования (насосов, датчиков и т.д.), при этом необходимо проверить и обеспечить кондицию параметров топлива, а при завершении перелива надо закрыть и опломбировать узел залива топлива в резервуары АЗС.

Кроме того, необходимо обеспечить защиту процесса перелива топлива в резервуары АЗС от воздействия неблагоприятных погодных условий (дождь, снег, ветер).

Потери здесь следующие:

энергетические, временные и ресурсные потери на перелив, неизбежные потери самого топлива при его переливе и испарении, значительное ухудшение пожарной безопасности (основные случаи

возгорания происходят во время перелива топлива, в том числе из-за процессов

статического электрического заряда),

возможность залива некачественного топлива от неправомерного или

неконтролируемого поставщика,

возможность неконтролируемого слива топлива помимо АЗС, ненадежность защиты от неправомерного доступа к оборудованию для

залива топлива в резервуары АЗС только пломбированием соответствующих мест

доступа,

необходимость дополнительного (в том числе, лабораторного) контроля качества топлива, а также сохранности средств защиты от неправомерного доступа к топливу на АЦ и на АЗС.

В итоге, во всех аналогах значительно повышена трудоемкость и стоимость заправки топливом, особенно для потребителя, за счет дополнительных этапов залива топлива в резервуары АЗС из бензовоза, в том числе, потерь топлива и энергии перекачки на этом этапе. При этом надо учесть повышение затрат на специализированный бензовоз со встроенной цистерной по сравнению с использованием обычного ТС с системой мультилифт.

Рассмотрим аналоги, в которых сравниваются конструктивные особенности

АЗС.

/3/ Схемы построения (технологического оборудования) современной АЗС представлены на сайте: http://www.trivik.ru/neftebaza.html (Оборудование для АЗС и нефтебаз). Каждая АЗС соответствует нормам пожарной безопасности и имеет техническую и эксплуатационную документацию.

В соответствии с одной из указанных схем - базовой схемой, типичная традиционная АЗС содержит:

- один или более подземных горизонтальных двустенных резервуаров; каждый резервуар может быть разделен на несколько отсеков (секций), по количеству видов топлива и/или отсеков для слива;

- одну или более надземных ТРК на соответствующее количество видов топлива.

Кроме того, АЗС должна быть оборудована:

- системой контроля эксплуатационных параметров топлива, заполнения резервуаров, в том числе, технологическими линями налива топлива из АЦ, подачи топлива в резервуары и учета выдачи потребителям;

- системой аварийного отключения подачи топлива или действий при других аварийных ситуациях и сигнализации в местную и/или дистанционную диспетчерскую службу (в том числе, резервуары должны быть оборудованы дыхательными клапанами линии деаэрации).

- автоматической системой пожаротушения, в том числе, АЗС должна быть обеспечена соответствующей запорной и противопожарной арматурой.

Там же показана схема технологической системы АЗС с элементами автоматизации АЗС.

Указанная традиционная АЗС имеет следующие недостатки.

Рытье котлована под полностью заглубляемые горизонтальные один или более резервуаров, замена и перемещение грунта, уплотнение перемещенного грунта, подготовка основания на большой площади (земляные работы), большой объем предварительных строительных работ, необходимых для монтажа комплекса оборудования и для установки отдельного комплекта наземных ТРК, необходимость выполнения жестких нормативных требований на значительной площади, занимаемой АЗС.

Трудности размещения АЗС в плотной городской застройке, на пересеченной местности или в других условиях ограничения возможных размеров площадки для АЗС.

В процессе подготовки к монтажу АЗС требуется место, время и условия для хранения оборудования АЗС на площадке, необходимость монтажа и наладки трубопроводной и кабельной разводящей сети большой протяженности с большим количеством присоединяемых соответствующих трубопроводных и кабельных вводов, которые подвергаются значительным температурным и сезонным деформациям,

При этом необходим большой объем монтажных и наладочных работ всего оборудования в комплексе, которое собирается только на площадке АЗС, с дополнительной его подгонкой, все это снижает надежность комплекса монтируемого оборудования.

При выкачивании и раздаче топлива из заглубленных резервуаров требуется дополнительная энергия для поднятия топлива на уровень бензобака потребителя (обычно это электроэнергия для насосов), то есть для стационарного режима работы АЗС обязательно необходим дополнительный источник энергии: оборудованный ввод от электросети или отдельный автономный источник с преобразователем энергии для работы насоса перекачки топлива.

В этих условиях автономный режим работы АЗС требует значительного повышения затрат.

При этом конструкция АЗС такова, что без операции наполнения из бензовозов резервуаров АЗС топливом на площадке АЗС невозможно обеспечить раздачу топлива потребителям (вытекающие отсюда недостатки см. выше при анализе общих недостатков представленных аналогов).

Из указанных недостатков вытекают значительное повышение финансовых, материальных и трудовых затрат на строительство и эксплуатацию АЗС, а также более длительный срок ее строительства и введения в эксплуатацию.

С целью уменьшения указанных затрат и улучшения обслуживания потребителей автомобильного топлива в последние годы широкое распространение получили автоматизированные или автоматические АЗС (в том числе, модульные, контейнерные, блочные и др.).

/4/ В качестве примера-аналога представлена типичная блочная Мини-АЗС: (см. http://petroltec.ru/data/page 203. html - Автоматическая мини (AM) АЗС и аналогичная ей Мини-АЗС (см. http://petroltec.ru/data/page 204.html).

АМ-АЗС соответствует нормам пожарной безопасности и имеет утвержденную техническую и эксплуатационную документацию.

Она представляет собой единый блок заводского изготовления для приема, хранения, и отпуска нефтепродуктов (трех сортов топлива), сбора поверхностных стоков и аварийного пролива топлива. АЗС в автоматическом режиме обеспечивает отпуск топлива, в том числе, расчеты с клиентами в режиме самообслуживания.

Конструктивно блок АЗС представляет собой заводское изделие, состоящее обычно из одного подземно расположенного горизонтального двустенного резервуара, разделенного на отсеки для хранения топлива, сбора ливнестоков и аварийного пролива. Резервуар размещен на фундаментной плите, которая заглублена по всей своей площади на глубину, равную высоте резервуара. Указанная плита одновременно служит фундаментом для заправочного островка, топливораздаточной колонки и навеса.

Над резервуаром на заправочном островке под навесом установлены одна или две ТРК на три вида топлива, с возможностью отпуска на две стороны одновременно. ТРК оборудованы автоматизированными узлами (терминалами) приема платежей.

АМ-АЗС оборудована системой пожаротушения и пожарной сигнализации.

Технологическая система АМ-АЗС обеспечивает: измерение количества каждого вида топлива; контроль герметичности резервуаров; автоматический отпуск топлива и его коммерческий учет; передачу состояния оборудования АЗС, состояние процесса отпуска топлива и других отчетов в офис; передачу видеоизображений в офис; видеонаблюдение и охранно-пожарную сигнализацию оборудования АМ-АЗС.

Недостатки. В аналоге, хотя и уменьшен объем земляных работ, по сравнению с традиционной АЗС, и оборудование на площадку АМ-АЗС поставляется частично в заводской готовности, в основном сохраняются те же недостатки, что и ранее.

В строительные работы входят: рытье котлована под полностью заглубляемые горизонтальные один или более резервуаров, замена и перемещение грунта, уплотнение перемещенного грунта, подготовка основания под фундаментную площадку (земляные работы), значительный объем строительных работ, необходимых для монтажа комплекса оборудования и для установки отдельного комплекта ТРК над заглубленными резервуарами.

Остается значительный объем монтажных и наладочных работ, оборудование в комплекс собирается только на площадке АЗС, необходима дополнительная его подгонка, при этом снижается надежность комплекса, а также требуется место, время и особые условия для хранения оборудования на площадке.

Как и ранее при выкачивании и раздаче топлива из заглубленных резервуаров требуется дополнительная энергия для поднятия топлива на уровень бензобака потребителя (обычно это электроэнергия для насосов), то есть для стационарного режима работы АЗС обязательно необходим дополнительный источник энергии: оборудованный ввод от электросети или отдельный автономный источник с преобразователем энергии для работы насоса перекачки топлива. В этих условиях автономный режим работы АЗС требует значительного повышения затрат.

При этом конструкция АЗС такова, что без операции наполнения из бензовозов резервуаров АЗС топливом на площадке АЗС невозможно обеспечить раздачу топлива потребителям (вытекающие отсюда недостатки см. выше при анализе общих недостатков представленных аналогов).

Из указанных недостатков вытекают значительное повышение финансовых, материальных и трудовых затрат и более долгий срок строительства аналога по сравнению с заявляемым изобретением.

/5/ Также аналогом изобретения является автономная автозаправочная контейнерная станция КАЗС (см. патент на полезную модель РФ №91700, приоритет от 03.11.2009 г., МПК B60S 5/02). АЗС содержит

контейнер хранения топлива (КХТ), содержащий

резервуары для нефтепродуктов с дыхательными клапанами, смотровыми люками, замерными приспособлениями и отверстиями для слива шлама;

трубопроводы наполнения, соединенные с насосами, и трубопроводы раздачи нефтепродуктов, соединенные с ТРК;

единую раму, емкости сбора аварийного пролива нефтепродуктов, со сливным патрубком;

перегородки между резервуарами и технологическим отсеком, двери технологического отсека с подвижными элементами, разработанными в безискровом исполнении;

огнетушители, расположенные на площадке обслуживания, которая установлена на КХТ, датчики контроля параметров, при этом огнетушители установлены самосрабатывающего типа;

при этом КХТ содержит дополнительный технологический отсек.

Резервуары для нефтепродуктов выполнены с двойными стенками и установленными в межстенном пространстве ребрами жесткости,

в технологических отсеках дополнительно установлены модули автоматического пожаротушения и смонтированы пожарные датчики и извещатели;

в качестве датчиков контроля параметров установлены датчики контроля уровня нефтепродуктов в резервуарах и давления в межстенном пространстве;

в насосном отсеке установлены взрывобезопасные щиты автономного управления, а в топливораздаточном отсеке установлен терминал для ввода информации.

Кроме того, на дверях технологических отсеков установлен блок защиты от неправомерного доступа в контейнер.

Недостатки. Трубопроводные линии налива не скомплектованы в единый коллектор, не минимизированы расход материалов и потери на сопротивление потоку топлива.

Ввиду горизонтального размещения КХТ и рядом с ним колонок ТРК, значительно увеличена площадь занимаемая контейнерной частью АЗС по сравнению с вертикальным размещением резервуаров блока АЗС, при этом невозможно обеспечить оптимальное размещение ТРК (в аналоге они размещены либо по краям резервуаров, либо в середине между двумя резервуарами). Отсюда происходит неоптимальное размещение автотранспорта, т.к. резервуары рядом с ТРК мешают маневру автотранспорта потребителей.

При горизонтальном размещении КХТ минимальная высота налива находится на той же высоте или ниже, чем горловина приемного бензобака потребителя, поэтому на известных контейнерных АЗС физически невозможно накопить потенциальную энергию, которую можно получить при наливе топлива из АЦ в поднятые резервуары вертикальных блоков АЗС, а тем более частичную рекуперацию этой энергии. Поэтому невозможно обеспечить полную автономность АЗС от источников энергии, а именно, к данной автоматизированной автономной КАЗС необходимо подсоединить кабель от сетевого или от автономного источника электроэнергии для насосов перекачки топлива из резервуаров до раздаточных пистолетов и других приборов-потребителей электроэнергии на АЗС.

При этом конструкция АЗС такова, что без операции наполнения из бензовозов резервуаров АЗС топливом на площадке АЗС невозможно обеспечить раздачу топлива потребителям (вытекающие отсюда недостатки см. при анализе представленных аналогов).

/6/ Наиболее близким аналогом (вторым прототипом) заявленному изобретению является патент РФ №2604763 «Способ компоновки и монтажа винтовым заглублением вертикальных блоков моноблочной/мультиблочной автозаправочной станции», приоритет от 24.09.2015 г. В прототипе представлена АЗС с возможностью работы в автоматизированном режиме без оператора. На моноблочной/мультиблочной АЗС компоновка одного или более блоков заключается в вертикальной конструкции этих блоков, устанавливаемых стационарно и подготовленных к эксплуатации путем их винтового заглубления в подготовленное основание или в грунт. При этом основу блока такой АЗС составляет вертикальный центральный полый цилиндр, протяженный вдоль всего блока от основания до верхней отметки АЗС, этот цилиндр сверху закрыт верхней крышкой, по длине имеет две или более поперечные перегородки и герметично закрытое дно. Вокруг верхней части центрального цилиндра, от верхней крышки до первой поперечной перегородки, расположен верхний резервуар, содержащий один или более отсеков (секций) коаксиальной формы, причем наружная оболочка этого резервуара является двустенной, а отсеки резервуара имеют двустенные перегородки. При этом налив топлива в отсеки верхнего резервуара блока АЗС осуществляется традиционно из специального ТС - топливной АЦ (с постоянно закрепленной цистерной), с возможностью закачки топлива, как насосом указанного ТС, так и насосом блока АЗС, также с возможностью рекуперации энергии закачки топлива в отсеки резервуара для его дальнейшей раздачи потребителям и использования этой энергии для энергетических нужд блока АЗС, Сверху на блоке АЗС находится площадка обслуживания резервуаров с ограждением, на ее полу расположены: смотровой люк, выходы дыхательных клапанов, съемный молниеприемник, антенны, средства автоматики и пожаротушения, а для доступа на площадку к блоку сбоку прикреплена лестница. В средней части центрального цилиндра находится технологический отсек, содержащий: линии наполнения отсеков резервуаров из автоцистерны без насосов или с насосами напорного типа, линии раздачи топлива без насосов или с насосами, фильтры - водоотделители, выходы датчиков контроля уровня топлива в резервуарах, параметров автоматических систем налива и хранения топлива и раздачи топлива потребителям, аварийной, противопожарной систем и связи с диспетчерской. Снаружи по периферии технологического отсека размещены топливораздаточные модули со шлангами топливораздаточных пистолетов и с терминалами оплаты. Нижняя часть центрального цилиндра, которая отделена от технологического отсека второй поперечной перегородкой, выполнена в виде несущей и заглубляемой опорной части блока АЗС, которая одновременно является нижним резервуаром для хранения жидкого топлива и/или для его аварийного слива. Дно заглубленной нижней части блока АЗС выполнено в виде герметичного конусного наконечника со спиральными ребрами-лопастями, жестко закрепленными на его поверхности и продолжающимися снизу вверх на поверхность цилиндра до отметки, определяемой расчетным заглублением блока, причем шаг размещения и размеры ребер зависят от глубины заглубления блока АЗС и параметров грунта. Для повышения вертикальной устойчивости блока АЗС, на уровне его заглубления может быть установлена горизонтальная центрирующая плита, которую жестко прикрепляют к наружной части блока так, чтобы плита одновременно являлась частью дорожного покрытия, или такую устойчивость обеспечивают без установки центрирующей плиты за счет конструкции из элементов, скрепляющих соседние блоки АЗС.

Количество и размещение вертикально заглубляемых блоков на площадке АЗС определены предварительно, исходя из расчетных параметров работы АЗС.

Вертикальные блоки АЗС могут быть соединены крепежными и/или силовыми элементами в виде общей крыши или навеса над технологическим отсеком отдельного блока АЗС. При этом участки крыши, перекрытия, поверхности резервуаров и/или навеса могут использоваться для размещения преобразователей солнечной энергии. В технологическом отсеке может также размещаться система рекуперации энергии топлива, раздаваемого потребителям из отсеков верхнего резервуара, и использования этой энергии для энергетических нужд блока АЗС.

Доставка и монтаж указанных блоков АЗС на место строительства осуществляется следующим образом.

Выполняют комплекс известных и/или стандартных этапов предмонтажной подготовки: от этапа проектирования монтажных работ до этапа доставки блока/блоков АЗС на площадку для монтажа.

Вертикальное винтовое заглубление каждого блока АЗС обычно осуществляется способом, аналогичным способу винтового погружения в грунт винтовых свай (см. http://svainye-raboty.ru/pogruzhenie_svai/zavinchivanie.php Погружение свай завинчиванием…). При этом для монтажа каждого такого блока АЗС используют установку винтового заглубления. Рабочий орган установки винтового заглубления с вставленным в него блоком АЗС устанавливают в вертикальное положение, и в рабочем режиме осуществляют вертикальное винтовое погружение в грунт (заглубление) указанного блока АЗС целиком, в точке с соответствующими проектными координатами заглубления на этой площадке, до проектного/расчетного уровня заглубления хвостовой части. Далее осуществляют все соединения блока АЗС к внешним источникам ресурсов (электроэнергии и др.) и стоков, если это необходимо. АЗС, подсоединенная к внешнему источнику электроэнергии, работает в полуавтономном или в автономном безоператорном режиме следующим образом.

Налив моторного топлива в резервуары блока осуществляют традиционным способом. Перед наливом топлива в резервуары блока АЗС проверяют или осуществляют заземление бензовоза, привезшего топливо, открывают двери технологического отсека для приема топлива, подгоняют ТС-АЦ с топливом, подсоединяют трубопровод с топливом к соответствующему штуцеру гребенки и напорным насосом налива топлива, размещенном в технологическом отсеке, по трубопроводам наполнения топливом, для его хранения, закачивают в отсеки верхнего резервуара или в нижний резервуар. При этом средняя высота от нулевой отметки закачки топлива (по среднему уровню в резервуаре) может достигать 10 м и более, а его общий объем на один блок АЗС может достигать 35-40 м. кубич. и более. В период заполнения резервуаров блока АЗС топливом его топливораздаточные модули не работают. После налива топлива в резервуары насос налива отключают и двери технологического отсека запирают.

Выдача топлива осуществляется через топливораздаточные модули. Потребитель через код (ключ, карточка, пароль доступа) на терминале оплаты набирает нужное ему количество топлива. Через выделенный канал связи, Интернет, сетевые локальные сети центральный процессор, проверив списки лиц, обслуживаемых данной автономной АЗС, удаленно дает разрешение на выдачу топлива. Обмен информацией происходит без остановки блочной АЗС. Потребитель с помощью раздаточного пистолета топливораздаточного модуля заполняет топливный бак ТС. Количество отпускаемого топлива отражается на цифровом табло терминала. Вся информация о количестве, времени, дате и т.д. архивируется и хранится в памяти центрального процессора.

Кроме того, в блоке АЗС внутренность верхней части указанного центрального цилиндра резервуара, с целью технического обслуживания и ремонта, может быть использована для доступа в боковые отсеки верхнего резервуара с применением таких дополнительных технических средств, как: герметично закрываемые люки, складная лестница, трап и/или противогаз. Электропитание данной АЗС можно осуществить непосредственно от трансформаторных подстанций или от дизель-генераторных установок необходимой мощности.

В варианте полностью автономной работы в безоператорном режиме указанной АЗС с вертикальными блоками станция не имеет внешних источников электропитания или имеет электрический ввод от резервного (аварийного) источника электропитания. Имеется возможность использовать солнечную энергию, преобразованную в электрическую с помощью солнечных батарей.

При этом закачивание топлива в резервуары производится с помощью напорного насоса, размещенного в составе автоцистерны, привезшей топливо. Раздача топлива из секций верхнего резервуара может производиться за счет энергии самотека топлива, а из нижнего резервуара - только за счет накопленной энергии при закачке топлива или от аккумуляторов. В остальном работа автономной АЗС одинакова с работой полуавтономной.

Недостатки. В соответствии с описанием прототипа, доставка и вертикальная установка каждого блока АЗС в заводской готовности к работе представлены как способ строительства, а сам блок - как элемент строительного сооружения (путем вертикального заглубления). В составе каждого доставляемого на АЗС блока имеется винтовая заглубляемая часть, и каждый блок заглубляется в основание (в грунт) как единое целое.

Для заправки АЗС топливом используется традиционная система поставок топлива. На источнике топлива (нефтехранилище, НПЗ и др.) осуществляют налив топлива в один или более специальных бензовозов-автоцистерн, которые перевозят топливо к АЗС.

Заправка блоков топливом осуществляется с бензовоза на месте вертикального заглубления блока АЗС традиционным способом - путем перелива топлива из цистерны АЦ с помощью специального трубопровода в секции резервуара стационарно установленного блока АЗС.

Для ремонта любого блока на АЗС должен быть разработан соответствующий Регламент технического обслуживания или текущего ремонта на месте, необходимо подниматься на высоту по лестнице-трапу, демонтировать крышку люка, в неудобных условиях залазить в резервуар, производить чистку резервуаров или ремонт оборудования.

При доставке блока вертикального заглубления на АЗС или при необходимости демонтажа и удаления блока от АЗС, необходимо использовать специальное подъемно-транспортное средство с кабестаном на борту (установка для завинчивания-вывинчивания крупных объектов). При этом как для монтажа, так и для демонтажа блока АЗС необходимо установить прибывший кабестан в рабочее вертикальное положение, захватить и фиксировать блок АЗС к посадочным местам кабестана, отсоединить от блока элементы, закрепляющие его в вертикальном положении, вывернуть блок АЗС из своего посадочного места на площадке АЗС и уложить блок на посадочные места кабестана в транспортное положение. При этом необходимо соблюдать дополнительные меры пожарной безопасности (например, обеспечить заземление кабестана и блока, выворачиваемого из основания, исключить искрообразование в процессе демонтажа и др.).

При этом конструкция АЗС такова, что по-другому, без операции наполнения из бензовозов резервуаров АЗС топливом на площадке АЗС, невозможно обеспечить раздачу топлива потребителям (см. вытекающие отсюда общие недостатки предыдущих аналогов).

К указанным недостаткам добавляется значительное повышение финансовых, материальных и трудовых затрат, необходимых для строительства АЗС из аналога-прототипа по сравнению с заявляемым изобретением.

В заявке также рассматривается ТС с системой «мультилифт» (см., например, https://ru.wikipedia.org/wiki/Мультилифт) Мультилифт - это крюковая система, представляющая собой погрузочно-разгрузочный механизм с гидравлическим приводом и крюковым захватным устройством. Система мультилифт часто устанавливается на шасси автомобилей различных типов, может устанавливаться на прицепы и полуприцепы (см. например, https://specnavigator.ru/remont-zapchasti/sfera-ispolzovaniya-multiliftov.html) и применяется для перевозки различных грузов.

Задача, решаемая данной группой изобретений, заключается в разработке нового экономичного заправочного комплекса, входящих в него резервуарных блоков и АЗС нового поколения, предназначенных для обеспечения индивидуальных розничных потребителей нефтепродуктами, а именно, жидким моторным топливом (таким, как бензин, керосин, дизельное топливо, сжиженный или компримированный газ), маслами, эмульсиями (см. выше: ЕТСНГ. Номенклатура… Нефтепродукты), путем их раздачи по автотранспортным средствам. Так как при этом наиболее востребованным продуктом является жидкое или сжиженное топливо, а также ввиду традиционной терминологии, характеризующей процессы заправки автотранспорта на АЗС топливом, ниже в описании для указанных продуктов будут, помимо термина «нефтепродукты», также использованы термины, содержащие слово «топливо» и части слова: «топливо-…», например, «топливозаправочный», «топливораздаточный…» и др.

Ниже в изобретении термин «заправочный комплекс» (далее -ЗК или «комплекс») используется в более широком значении, чем традиционно (сравни с определением по источнику http://kniganefti.ru/word.asp?word=225). По новому определению в состав ЗК, входят, кроме прочих известных, блоки нового поколения - сменные резервуарные блоки (СРБ), АЗС с вертикальной фиксацией указанных СРБ, а также средства обслуживания этих блоков при наливе нефтепродуктов в их резервуары вне АЗС и новые средства доставки указанных СРБ от наливных терминалов к АЗС. Подробное описание представленного ЗК раскрыто далее по тексту и в формуле изобретения.

Также в изобретении используется термин «терминал для налива топлива, нефтепродуктов в резервуар» или «наливной терминал…». Здесь имеется ввиду оконечное устройство в виде трубопровода, оборудованного устройством для сливо-наливных операций при приеме нефтепродуктов в резервуары и для раздачи в технологические трубопроводы. Кроме того, также используется другой термин «информационный терминал», который обозначает оконечное устройство информационной системы сбора и передачи информации при работе АЗС и всего ЗК. (см. электронные ресурсы: https://ru.wikipedia.org/wiki/Терминал и https://ru.wikipedia.org/wiki/Оборудование для сливо-наливных операций).

При этом обеспечивается следующий технический результат.

При строительстве предлагаемых АЗС максимально сокращается объем земляных и строительных работ на рытье котлована и установку оборудования (например, объем работ по заглублению резервуаров и конструкций традиционной АЗС, или каждого вертикального блока винтовым заглублением, как в аналогах/прототипе, можно сравнить с заявляемым изобретением, по которому производится винтовое заглубление только заданного числа опорно-страховочных стоек, к каждой из которых имеется возможность установить и зафиксировать за короткое время, измеряемое минутами, несколько СРБ в рабочем положении).

Таким образом, достаточно подготовить площадку для работы АЗС, установить необходимое по проекту количество вертикально заглубленных стоек (которые выполнены в заводской готовности для приема СРБ), доставить, установить в вертикальное положение и зафиксировать СРБ к любой из стоек АЗС (по количеству посадочных мест), и АЗС готова к работе. При таком минимуме работ и компактном размещении оборудования получаем минимальную потребность в материалах и значительное снижение времени ввода в эксплуатацию объекта.

При вертикальном размещении и фиксации СРБ к стойкам АЗС получаем минимальную площадь, занимаемую оборудованием АЗС, увеличивается возможность маневра автотранспорта, количество постов одновременно выдаваемых топлива, нефтепродуктов, соответственно увеличивается пропускная способность их получения потребителями.

Суммарное число посадочных мест для СРБ, устанавливаемых у отдельной опорно-страховочной стойки АЗС, может быть различным (начиная от одного посадочного места). Это число определяется проектной производительностью АЗС по общему объему раздаваемого топлива, а также размерами и конфигурацией площадки, выделенной под АЗС. Теми же параметрами определяется общее число и конфигурация расположения указанных стоек на АЗС.

При этом предлагаемая компоновка АЗС позволяет совместить в одном блоке (по-секционно) или в разных блоках АЗС хранение и использование таких различных видов нефтепродуктов, как бензиновое, дизельное топливо разных сортов, керосин, сжиженное газовое топливо и/или масла, эмульсии и др.

Например, если у одной стойки АЗС размещено три блока СРБ, то (при разделении каждого резервуара в блоке хотя бы на две секции) одновременно можно выдавать до 6-ти видов нефтепродуктов, при этом можно использовать девять топливораздаточных модулей, из расчета - по 3 шт. на СРБ.

Из полного технологического цикла заправки топливом, нефтепродуктами исключается этап их промежуточного перелива из цистерны АЦ с помощью специального трубопровода в резервуары АЗС. Таким образом, экономится время, которое ранее требовалось на налив топлива, нефтепродуктов в резервуар АЗС, так как, вместо длительного традиционного процесса налива топлива (который может длиться более 1 часа, за это время на АЗС ТРК обычно не работают), происходит замена освободившегося СРБ на заполненный, этот заполненный блок устанавливается на посадочные места и фиксируется в вертикальном положении к стойке АЗС крюковой системой мультилифт ТС за время от 2-х до 10 мин, после чего СРБ и АЗС готовы к выдаче и реализации топлива, нефтепродуктов. При этом используется система мультилифт грузового стандартного (не специализированного) ТС, который после разгрузки СРБ, может быть использован для перевозки грузов другого вида.

При необходимости, на промежуточном складе можно подготовить к отправке на АЗС заданный запас СРБ, заполненных топливом, нефтепродуктами, чтобы обеспечить бесперебойность процесса заправки топливом, нефтепродуктами потребителей на АЗС.

Экономия энергии: ввиду того, что низшая точка дна резервуара СРБ практически всегда расположена выше горловины приемного бака для топлива потребителя, то раздача топлива потребителям обычно осуществляется самотеком, за счет потенциальной энергии топлива, нефтепродуктов, ранее закаченных в резервуар СРБ, который на АЗС установлен в вертикальное положение.

Экономия других ресурсов: на АЗС отсутствует оборудование перелива нефтепродуктов в резервуары, соответственно, отсутствует дополнительный этап контроля, повышается надежность и безопасность процесса, особенно, пожарная безопасность, при этом на данном этапе поставки нефтепродуктов на АЗС исключена возможность неправомерного преднамеренного слива и ухудшения их качества. Экономятся трудовые ресурсы.

Имеется возможность рекуперации и накопления в аккумуляторах части потенциальной энергии самотечно раздаваемых нефтепродуктов, в том числе, для компенсации электроэнергии, расходуемой на освещение и электропитание компонентов и систем малой мощности в составе АЗС (при этом накапливать энергию можно не только в электрических аккумуляторах, но и путем сжатия газовой среды, что уменьшит искрообразование и повысит пожарную безопасность).

Аккумуляторы электроэнергии можно установить как в технологическом отсеке СРБ (при этом в дополнение к зарядке от энергии рекуперации на АЗС независимую зарядку аккумуляторов можно проводить в процессе налива топлива, нефтепродуктов на оптовых терминалах и/или от генератора ТС в процессе транспортировки СРБ на АЗС), так и в теле опорно-страховочной стойки АЗС (в этом случае зарядку аккумуляторов проводят только на АЗС в процессе рекуперации потенциальной энергии сливаемого топлива и/или от сторонних источников).

Трубопроводные линии раздачи топлива, нефтепродуктов потребителям в заявляемой АЗС минимально короткие, по сравнению с аналогами, и скомплектованы в один коллектор, что значительно снижает гидравлическое сопротивление потоку и уменьшает расход материалов на изготовление линий налива и/или раздачи. Оболочка резервуара СРБ и технологического отсека выполняется по отработанной технологии изготовления цистерн. За счет этого также снижается материалоемкость и стоимость изготовления СРБ.

Имеется возможность осуществлять все виды обслуживания СРБ, такие как технический осмотр, очистка резервуаров, текущий и капитальный ремонты вне АЗС на специально оборудованных площадках, при этом СРБ можно установить в удобное горизонтальное или вертикальное положение, что также снижает затраты и повышает пожарную безопасность.

Возможно использование естественно освещенных поверхностей блоков АЗС, в том числе, крыши, перекрытий или общего навеса для размещения преобразователей солнечной энергии (в том числе, солнечных панелей), а также использование указанных поверхностей как рекламных носителей.

Такие конструкторские решения позволяют обеспечить полную автономность АЗС, длительную, практически постоянную надежную и безопасную работу ее блоков без подвода электроэнергии от внешних источников, при этом улучшается пожарная безопасность. Размещение над стойками АЗС общего навеса обеспечит экономию материалов и остальных ресурсов, которые раньше требовались на возведение строительных колонн для навеса.

При использовании систем пожаротушения вертикальная планировка меньшей площади предпочтительнее, чем горизонтальная.

Каждая вертикальная опорно-страховочная стойка несет минимальную силовую нагрузку, так как основную опорную функцию по поддержке блока несет основание, на котором размещен СРБ. При этом грязе-шламосборник топлива, как резервную емкость, удобно разместить в заглубленной части стойки АЗС, а шланг, предназначенный для соединения указанной емкости со штуцером слива шлама и конденсата СРБ, в нерабочем свернутом состоянии может быть скрыт в теле стойки.

В итоге, преимуществом ЗК с использованием в составе АЗС с вертикальным размещением и фиксацией СРБ, является полная заводская готовность АЗС к раздаче топлива, нефтепродуктов с учетом минимальных сроков установки СРБ ВФ к стойкам АЗС и замены указанных блоков с «колес» без строительных работ. Повышение пожарной безопасности и возможность работы АЗС в автоматизированном, автономном и энергонезависимом режимах без сетевых источников электроэнергии. Возможность использования для доставки топлива, нефтепродуктов на АЗС обычных ТС с системой мультилифт. Предложенную технологию можно использовать при раздаче жиров, красок, растворителей, коллоидов, а также других жидких и сметанообразных пищевых продуктов.

Все указанные преимущества обеспечивают снижение на порядок и более финансовых, материальных и трудовых затрат, повышение безопасности и максимальное сокращение сроков строительства всего ЗК по сравнению с аналогами, что соответственно снижает себестоимость нефтепродуктов, особенно топлива.

Технический результат достигается в компактном резервуарном блоке (1-е изобретение из группы), с заводской готовностью своего оборудования для работы на АЗС, содержащем:

двустенный или двуоболочечный резервуар, имеющий, по меньшей мере, одну секцию для моторного топлива, с дыхательной арматурой, содержащей предохранительные (в том числе, обратные) клапаны и вентиляционные патрубки, с линиями наполнения резервуара моторным топливом через штуцера узла наполнения, к соответствующим секциям резервуара, с замерными приспособлениями и со сливной арматурой для слива конденсата и шлама;

контрольно-измерительную информационную систему для ввода-вывода, обработки информации о параметрах и работе блока и/или передачи ее к удаленному центру;

технологический отсек с закрываемым и/или запираемым техническим проемом или люком, причем подвижные элементы, закрывающие/запирающие проем/люк указанного отсека, выполнены в безискровом исполнении;

огнетушители системы пожарной безопасности, размещенные на резервуарном блоке и в технологическом отсеке, в соответствии с нормами пожарной безопасности;

линии раздачи каждого вида топлива от соответствующих секций резервуара, самотечных и/или через насосы, причем выходы линий раздачи топлива через шланги соединены с топливораздаточными пистолетами, размещенными в топливораздаточных модулях, закрепленных снаружи по периферии блока (топливораздаточные модули - это аналог ТРК традиционных АЗС);

при этом в технологическом отсеке могут находиться дополнительно установленные модули автоматического пожаротушения и смонтированы пожарные датчики и извещатели, а также датчики контроля параметров, в составе которых имеются датчики контроля уровня топлива в отсеках и датчики давления в межстенном пространстве резервуара,

а в топливораздаточных модулях и/или в технологическом отсеке размещены информационные терминалы информационной системы ввода-вывода контрольной информации и/или для оплаты за полученные услуги.

Отличие изобретения от аналогов заключается в том, что указанный компактный резервуарный блок с составляющими его узлами и элементами: резервуаром с секциями, предназначенными для их заполнения нефтепродуктами, такими как жидкое моторное топливо (бензин, керосин, дизельное топливо, сжиженный или компримированный газ), масла или эмульсии, с арматурой и линиями заполнения секций резервуара указанными топливом, нефтепродуктами, технологическим отсеком; топливораздаточными модулями; линиями и трубопроводами раздачи топлива, нефтепродуктов; аварийными и вспомогательными системами и оборудованием - может быть размещен в горизонтальном или в вертикальном положении (в том числе, на площадке АЗС -в рабочем положении вертикальной фиксации) и функционально является сменным резервуарным блоком (далее - СРБ, блок).

/ (описание в косых скобках дано для пояснения) Признак сменности

резервуарного блока обосновывается тем, что при заводской

готовности оборудования к работе указанный блок может быть:

- будучи вне АЗС на оборудованной площадке обслуживания

погружен и закреплен в транспортное положение горизонтально на ТС с помощью крюковой погрузочной системы мультилифт этого ТС,

- наполнен топливом, закрыт и опломбирован, например, непосредственно у наливного терминала,

- перевезен указанным ТС с системой мультилифт от места наполнения топливом, нефтепродуктами как единая резервуарная конструкция к АЗС с опорными стойками и с вертикальной фиксацией блоков, располагающей свободным посадочным местом для указанного резервуарного блока, а именно, к указанному посадочному месту,

- освобожден от закрепления на ТС,

- сгружен с помощью указанной системы мультилифт

- и установлен вертикально на указанное посадочное место на площадке АЗС, с предварительным подсоединением заземления, шланга, идущего от, размещенной в нижней части одной из опорных стоек АЗС, емкости для сбора шлама или аварийного пролива топлива, и дополнительно зафиксирован к верхней части указанной стойки, принимая свое рабочее состояние готовности к раздаче указанных продуктов потребителям,

- а при опорожнении или для ремонта СРБ может быть отсоединен от указанной стойки, погружен на ТС указанной системой мультилифт, закреплен и вывезен от АЗС./

При этом резервуар, который в рабочем вертикальном положении СРБ находится над технологическим отсеком, выполнен в виде закрытого сверху и снизу вертикального цилиндра,

стенки технологического отсека также имеют форму цилиндра с коаксиальным расположением относительно оси резервуара, с размещенным сбоку закрытым техническим проемом,

сбоку и сверху на резервуаре имеются выходы дыхательных трубок раздельные для горизонтального или вертикального положения СРБ, с клапанами, автоматически переключаемыми при соответственном изменении положения СРБ,

при этом арматура для слива шлама и конденсата из секций резервуара СРБ выполнена в виде штуцера, размещенного в боковой или нижней части СРБ и соединенного с линиями слива шлама от секций резервуара через запорные клапаны (в том числе, управляемые обратные клапаны),

кроме того, для облегчения перемещения СРБ при такелажных работах с помощью системы мультилифт и обеспечения его устойчивости в вертикальном положении на горизонтальной площадке, указанный СРБ оборудован опорными элементами - по меньшей мере, тремя колесными или роликовыми катками, обеспечивающими возможность качения СРБ по площадке, при этом указанные катки закреплены с помощью кронштейнов под СРБ по кромке его основания, а также с возможностью фиксации и стопорения катков относительно СРБ и/или площадки АЗС,

при этом для возможности бокового сдвига СРБ при его вертикальной установке, кронштейн, по меньшей мере, одного катка выполнен с возможностью его поворота вокруг вертикальной оси, так называемый поворотный кронштейн катка,

также для дополнительной фиксации СРБ в вертикальном положении на площадке АЗС, на СРБ сбоку могут быть укреплены направляющие со сдвигаемым по высоте и фиксируемым к конструкции АЗС стыковочным элементом,

при этом в верхней точке СРБ на линии его оси размещен элемент (например, в виде кольца или скобы), ответный крюковому грузозахватному приспособлению подъемника системы мультилифт,

также, на боковой поверхности СРБ, параллельно его оси, закреплены направляющие элементы универсального подрамника, с размерами, соответствующими размеру рамы доставившего его ТС, предназначенные для предотвращения бокового смещения СРБ в процессе его разгрузки с ТС или погрузки на ТС с помощью подъемника крюковой системы мультилифт, а также для возможности фиксации СРБ на платформе ТС в транспортном положении,

вне АЗС СРБ может находиться в горизонтальном положении, с опорой на горизонтальную поверхность с помощью направляющих элементов указанного универсального подрамника, или же в вертикальном положении с опорой на горизонтальную поверхность через указанные катки, в том числе, в течение процессов заправки и обслуживания СРБ, при его ремонте, хранении или при подготовке к эксплуатации.

В частности, продольные стенки секций резервуара СРБ имеют форму цилиндра, коаксиального оси резервуара СРБ, при этом в секциях резервуара могут быть размещены поперечные перегородки и/или ребра жесткости -волнорезы.

В частности, СРБ снабжен запираемым электрощитком для подключения оборудования контроля и регулирования параметров налива нефтепродуктов в секции резервуара СРБ и получения учетной информации о заполнении их топливом, нефтепродуктами.

В частности, снаружи на стенках СРБ размещено от одного до четырех топливораздаточных модулей.

Причем параметры размещения (размеры модулей, высота от земли, расстояние между ними и т.д.) и число топливораздаточных модулей на СРБ определяется на стадии проектирования АЗС проектной производительностью СРБ или АЗС, а также нормами размещения топливораздаточных модулей на АЗС.

В частности, каждая линия наполнения секций резервуара топливом, нефтепродуктами снабжена шаровым обратным управляемым клапаном.

В частности, конструкция узла наполнения секций резервуара топливом, нефтепродуктами, с целью их закрытого налива, выполнена с элементами, обеспечивающими закрытое герметичное соединение указанного узла с топливопроводом от наливного терминала.

В частности, насосы линий раздачи топлива являются аварийными.

В частности, элементы технологического отсека СРБ, закрывающие/запирающие проем/люк указанного отсека, открываемого с целью контроля работы оборудования СРБ, его настройки или ремонта, оборудованы кодовым замком для доступа внутрь только персонала, имеющего допуск для попадания в отсек.

В частности, для защиты от внешних воздействий и несанкционированного доступа топливораздаточные модули оборудованы запираемым, а также открываемым, съемным или сдвигаемым кожухом.

В частности, в СРБ наружная часть узла наполнения секций резервуара топливом, нефтепродуктами выполнена в виде фланца с гребенкой штуцеров наполнения, соединенных через линии наполнения с соответствующими секциями резервуара СРБ, при этом указанный фланец находится в нижней части СРБ.

В частности, штуцер для слива шлама и конденсата из секций резервуара размещен на фланце рядом с гребенкой штуцеров наполнения резервуара СРБ.

В частности, соединение каждого из штуцеров наполнения резервуара СРБ с соответствующим трубопроводом от наливного терминала, а также соединение шланга от емкости для сбора шлама со штуцером для слива шлама и конденсата из резервуара СРБ имеют замковую байонетную конструкцию для защиты от несанкционированного доступа.

В частности, опорные катки СРБ размещены центрально-симметрично относительно проекции его вертикальной оси на плоскость катков.

В частности, число опорных катков, размещенных по контуру основания СРБ, равно 3 или 4, при этом, для возможности бокового сдвига СРБ при его вертикальной установке, кронштейны одного или двух катков выполнены с возможностью их поворота вокруг вертикальной оси.

Также технический результат достигается в заправочном комплексе (ЗК) (2-е изобретение из группы), содержащем на обслуживаемой им территории,

по меньшей мере, одну площадку с терминалом налива жидкого топлива, нефтепродуктов, оборудованным трубопроводами и/или устройствами для сливо-наливных операций при раздаче указанных нефтепродуктов в резервуары,

по меньшей мере, одну резервуарную конструкцию для налива в ее резервуар указанных нефтепродуктов,

по меньшей мере, одну автозаправочную станцию (АЗС) для обеспечения розничных потребителей указанными нефтепродуктами,

по меньшей мере, одно транспортное средство (ТС) для доставки указанной резервуарной конструкции на площадку ЗК или на АЗС или вывоза от них,

отличающемся тем, что входящие в состав ЗК:

АЗС представляет собой станцию с вертикально установленными на своей площадке компактными резервуарными блоками, предназначенными для обеспечения розничных потребителей указанными топливом, нефтепродуктами,

резервуарная конструкция представляет собой сменный резервуарный блок (СРБ, блок) вертикальной установки и фиксации на АЗС, представленный в предыдущем 1-м изобретении из группы,

ТС содержит в своем составе погрузочно-разгрузочную систему мультилифт для погрузки на собственную платформу, разгрузки с нее СРБ или для установки СРБ на горизонтальной площадке в вертикальное или горизонтальное положение,

при этом ЗК может содержать, по меньшей мере, одну площадку, оборудование и/или средства сервисного обслуживания СРБ для ввоза на нее, по меньшей мере, одного СРБ, вывоза его с площадки, разгрузки с (погрузки на) ТС системой мультилифт, опорожнения СРБ, промывки, проверки (контроля, тестирования), осмотра технического состояния (ТО), ремонта СРБ, его заправки - налива топлива, нефтепродуктов в секции резервуара СРБ, контроля процесса налива, закрытия и/или пломбирования СРБ,

при этом все наружные элементы СРБ, которые в процессе эксплуатации СРБ контактируют или соединяются с элементами терминала налива топлива, с ТС, с элементами объектов АЗС и на которых может скапливаться электрический заряд или протекать наведенный электрический ток, должны быть в состоянии надежного взаимного электрического контакта друг с другом, а также с заземлением, для обеспечения электрической и пожарной безопасности СРБ и остальных указанных объектов за весь период их контакта.

В частности, система мультилифт для погрузки-разгрузки СРБ может быть размещена на шасси автомобиля, его полуприцепа, прицепа или судна.

При этом СРБ, находящийся на ТС в транспортном положении, по регламенту должен быть прикреплен и зафиксирован к платформе указанного ТС, в том числе, с использованием направляющих элементов своего универсального подрамника.

Также технический результат достигается в автозаправочной станции (АЗС) (3-е изобретение из группы), содержащей на своей площадке компактные резервуарные блоки с составляющими их узлами и элементами: резервуаром с секциями для моторного топлива, с арматурой и линиями заполнения секций резервуара указанным топливом; технологическим отсеком; топливораздаточными модулями; линиями и трубопроводами раздачи топлива; противопожарной, аварийной и вспомогательными системами и оборудованием;

отличающейся тем, что на площадке работающей АЗС имеется,

по меньшей мере, одна установленная вертикально опорно-страховочная стойка в форме столба с нижней частью, заглубленной в основание или в грунт,

по меньшей мере, один указанный компактный резервуарный блок, который функционально является сменным резервуарным блоком (СРБ, блок) вертикальной установки и фиксации на АЗС, представленный в 1-м изобретении из группы,

при этом в указанной опорно-страховочной стойке ее часть, расположенная на уровне или ниже нулевой отметки площадки АЗС, содержит емкость для сбора конденсата и шлама, и/или аварийного пролива топлива, нефтепродуктов, со шлангом для подсоединения к соответствующей арматуре - штуцеру СРБ для слива конденсата и шлама,

вокруг каждой из указанных стоек имеются подготовленные горизонтальные посадочные места для установки вертикально на них указанных СРБ, при этом наибольшее число блоков, которые можно установить вокруг стойки, равно числу посадочных мест вокруг нее,

при этом расстояние между указанными опорно-страховочными стойками и их расположение на площадке определены при проектировании АЗС так, чтобы была возможность маневра автотранспорта между стойками и установленными СРБ, в том числе, подъезда автотранспорта потребителей раздаваемого топлива, нефтепродуктов к топливораздаточным модулям и отъезда от них, и/или подъезда ТС с погрузочно-разгрузочной системой мультилифт к посадочным местам или к указанным СРБ, с возможностью разгрузки любого из них с соответсвующего ТС на свободное посадочное место у стойки, его вертикальной установки, подсоединения и фиксации к указанной стойке и/или отсоединения от нее, погрузки любого из блоков на ТС системой мультилифт и вывоза его от АЗС,

причем в своем рабочем состоянии на АЗС, когда секции резервуара СРБ заполнены указанными топливом, нефтепродуктами полностью или частично, блок заземлен, штуцер для слива конденсата и шлама из СРБ подсоединен с помощью шланга к емкости для конденсата, шлама и/или аварийного пролива топлива, нефтепродуктов, СРБ установлен и зафиксирован в вертикальном положении на соответствующем посадочном месте на площадке АЗС, тогда СРБ находится в состоянии готовности к раздаче указанных топлива, нефтепродуктов потребителям,

также на указанной стойке АЗС может быть размещена ответная часть к стыковочному элементу СРБ, предназначенному для дополнительной фиксации СРБ в вертикальном положении к стойке АЗС,

при этом на вершине указанной стойки АЗС размещен молниеприемник.

В частности, посадочные места для установки СРБ на площадке АЗС расположены с центральной симметрией относительно проекции оси опорно-страховочной стойки на эту площадку.

В частности, число посадочных мест для установки СРБ, размещенных вокруг опорно-страховочной стойки, равно 1, 2, 3 или 4,

В частности, для установки опорно-страховочной стойки на площадку АЗС винтовым заглублением, заглубляемая часть указанной стойки выполнена в форме цилиндра, переходящего в конусный наконечник вершиной вниз, с осью форм, совпадающей с осью стойки, при этом на поверхности наконечника и на цилиндрической поверхности, жестко закреплены спирально-винтовые ребра-лопасти, причем шаг размещения, размеры ребер и их расположение определяются проектными значениями винтового заглубления стойки: расчетным заглублением относительно нулевой отметки и параметрами грунта в месте заглубления.

В частности, сдвигаемый стыковочный элемент СРБ выполнен в виде сегментного захвата ответной части к нему, размещенной на стойке АЗС, с возможностью дистанционного управления соединением/разъединением указанных частей.

В частности, на верхней части опорно-страховочной стойки размещены сигнальные огни.

В частности, СРБ на посадочном месте расположен так, что топливораздаточные модули СРБ находятся на стороне блока, удаленной от опорно-страховочной стойки.

Ниже представлено осуществление заправочного комплекса (ЗК) по заявляемой группе изобретений. Ввиду особенностей изложения материала, ниже сначала описан пример одной АЗС с установкой и вертикальной фиксацией (ВФ) сменных резервуарных блоков (СРБ) - в статическом состоянии, входящих в состав ЗК, затем общее описание ЗК с остальными составляющими. А после описан полный цикл работы комплекса, начиная от этапа подготовки СРБ к заправке на площадке/площадках ЗК с наливом нефтепродуктов из терминала налива и завершая цикл этапом доставки СРБ на те же площадки ЗК.

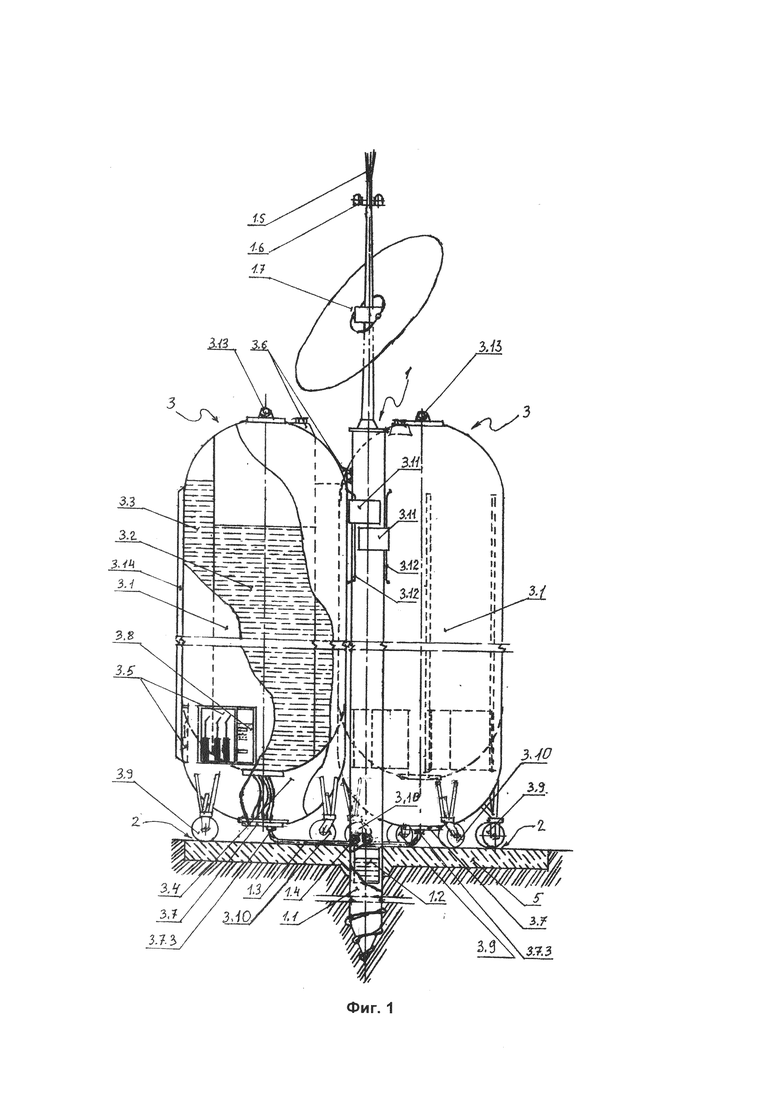

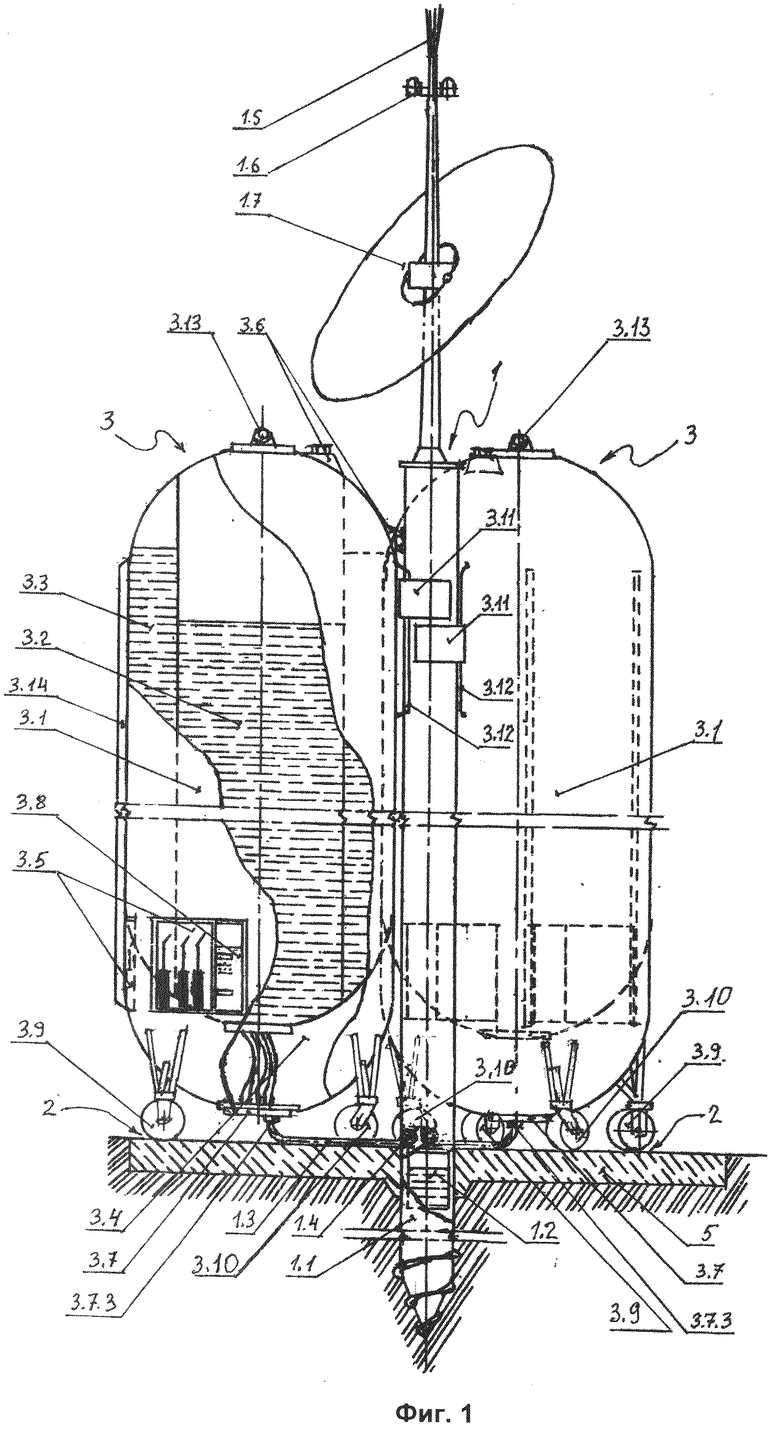

Фиг. 1-4 иллюстрируют пример осуществления представленной АЗС.

На фиг. 1 показан вид на АЗС сбоку, с изображением двух СРБ (из трех посадочных мест одно место не занято в режиме ожидания СРБ, заполненного топливом, нефтепродуктами).

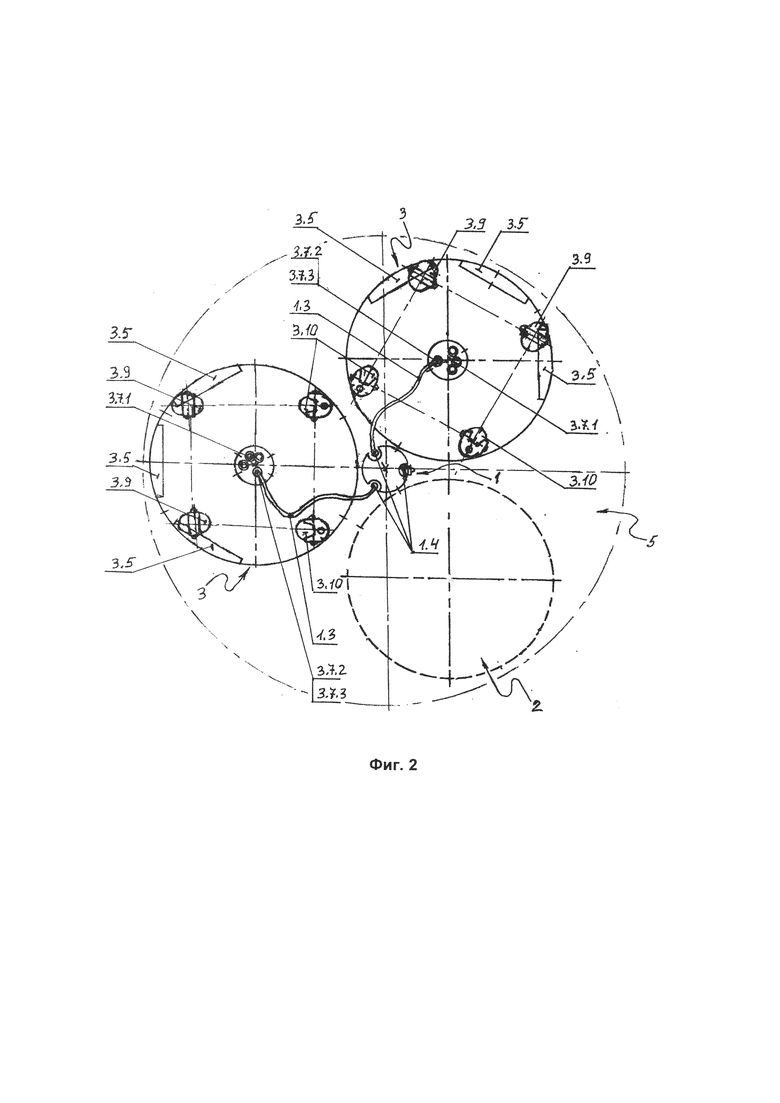

Фиг. 2. Вид сверху на сечение АЗС, показанной на фиг. 1, в плоскости выходных штуцеров - наружной части узла наполнения резервуара СРБ.

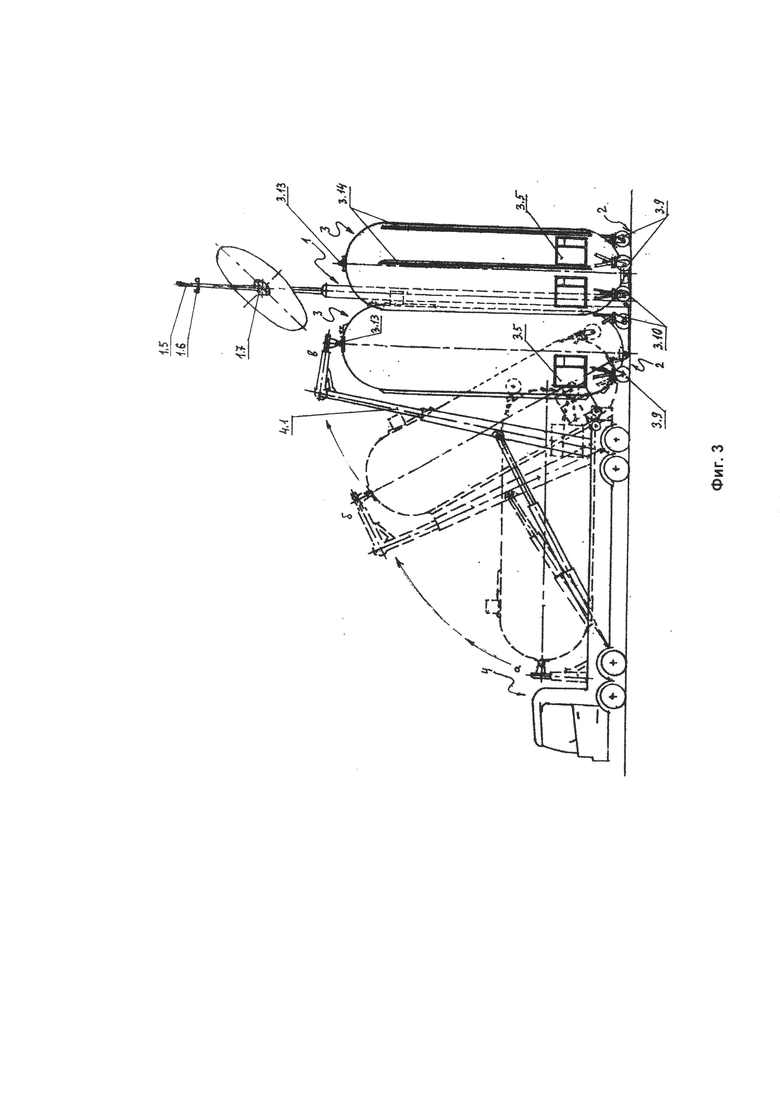

Фиг. 3. Процесс разгрузки СРБ с ТС (автомобиль) с помощью крюковой системы мультилифт, при установке СРБ на площадку АЗС на посадочное место, и фиксации СРБ к опорно-страховочной стойке (стрелками а-6-в показаны этапы разгрузки и установки СРБ к стойке).

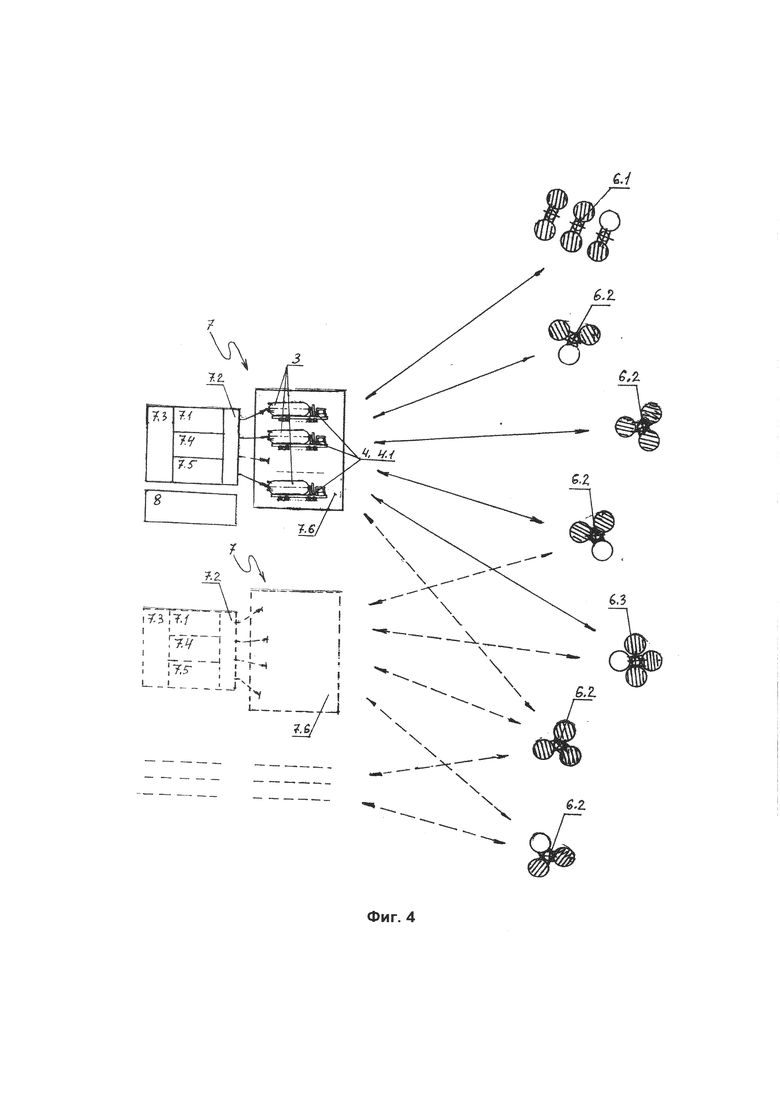

На фиг. 4 показана упрощенно логистическая схема ЗК в процессе обеспечения заправки автотранспорта потребителей

Каждая АЗС, входящая в состав ЗК, комплектуется и работает в соответствии с нормами пожарной безопасности и имеет утвержденную техническую и эксплуатационную документацию. Указанные АЗС предназначены для заправки автотранспортных средств и выдачи розничным потребителям нефтепродуктов вида: жидкое или сжиженное моторное топливо (бензин, соляровое топливо, керосин, сжиженное и/или компримированное газовое топливо), масла, смазки и/или эмульсии (далее - топливо, нефтепродукты или указан конкретный вид продукта).

АЗС, представленная в данном примере, представляет собой площадку, на горизонтальной части которой методом винтового заглубления установлена одна опорно-страховочная стойка 1 в виде вертикального столба с заглубленной винтовой нижней частью.

В других вариантах осуществления изобретения количество стоек, установленных на площадке АЗС, определяется проектным объемом выдачи топлива и др. нефтепродуктов потребителям, логистическими расчетами, возможностью доставки СРБ к АЗС, вертикального размещения СРБ на АЗС и ее эксплуатации.

Указанная стойка 1 по длине имеет участки с цилиндрической или конической поверхностью, а ближе к вершине - сужение вверх, все указанные участки имеют общую ось симметрии, совпадающую с осью стойки. Заглубленная часть 1.1 стойки имеет форму цилиндра, переходящего в конусный наконечник вершиной вниз, при этом на конусной поверхности наконечника и на цилиндрической части, жестко закреплены спирально-винтовые ребра-лопасти, причем шаг размещения, размеры ребер и их расположение определяются проектными значениями винтового заглубления стойки 1, а именно, расчетным заглублением относительно нулевой отметки и параметрами грунта в месте заглубления. Кроме того, нижняя часть опорно-страховочнои стойки 1, расположенная на уровне или ниже нулевой отметки площадки АЗС, содержит емкость 1.2 для сбора конденсата, шлама, и/или аварийного пролива топлива, нефтепродуктов с площадки АЗС.

Вокруг указанной стойки 1 имеются подготовленные посадочные места 2, предназначенные для установки вертикально на них компактных резервуарных блоков 3, указанные блоки при этом функционально являются сменными резервуарными блоками - СРБ, то есть обозначены тем же номером - 3.

При этом число посадочных мест 2 вокруг каждой стойки 1 (сравни выше с обоснованием числа стоек на АЗС) определено заранее, исходя из проектной производительности по раздаче топлива проектируемой АЗС, параметров доставки, размещения и обслуживания АЗС. При этом наибольшее число блоков 3, которые можно установить вокруг стойки 1, равно числу посадочных мест 2 вокруг нее, предусмотренных в проекте данной АЗС. Рекомендованное число посадочных мест СРБ 3 вокруг стойки 1 можно выбрать от 1-го до 4-х (см. примеры размещения посадочных мест вокруг стойки разных АЗС на схеме фиг. 4). Размещение вокруг стойки 1 более 4-х СРБ (для увеличения объема и производительности по выдаваемым продуктам) приведет к необходимости отодвигать СРБ 3 от стойки, что приведет к снижению надежности дополнительной фиксации СРБ в вертикальном положении к стойке 1, стесненности при проведении работ при установке и фиксации СРБ 3 к стойке 1. По итогам сравнения предполагаемых производительности АЗС и эргономических параметров установки и эксплуатации СРБ, оптимальным количеством посадочных мест вокруг стойки считается три места.

Кроме того, указанные посадочные места 2 удобно располагать с центральной симметрией относительно проекции оси стойки 1 на площадку АЗС.

На АЗС данного примера вокруг одной опорно-страховочной стойки 1 предусмотрено три (шт.) посадочных места 2, расположенных с центральной симметрией относительно проекции оси стойки 1 на площадку АЗС.

При этом любой из трех СРБ 3, которые можно установить на посадочные места 2 с заводской готовностью своего оборудования для работы на АЗС, содержит: двустенный или двуоболочечный резервуар 3.1, который может содержать одну секцию или более для наполнения их топливом или нефтепродуктами разного вида, указанного выше. В данном примере резервуар 3.1 содержит две секции, внутреннюю - 3.2 и внешнюю - 3.3 (см. фиг. 1), с арматурой для наполнения указанных секций указанными топливом, нефтепродуктами.

Размещение трех СРБ 3 вокруг стойки 1, с резервуаром каждого блока, разделенным на две секции, позволяет одновременно выдавать до 6-ти различных указанных видов топлива и нефтепродуктов.

СРБ 3 содержит также технологический отсек 3.4, топливораздаточные модули 3.5 (в том числе, с возможностью выдачи газового топлива, через газораздаточные пистолеты, или выдачи масел, эмульсий), линии и трубопроводы раздачи топлива, аварийные и вспомогательные системы и оборудование, с контрольно-измерительной информационной системой для ввода-вывода, обработки информации о работе блока на АЗС и/или передачи ее к удаленному центру (не показаны). При этом аварийная система СРБ 3 содержит клапана и оборудование аварийного перекрытия трубопроводов и линий СРБ с топливом, нефтепродуктами.

Максимальный диаметр СРБ 3 определяется предельными габаритами перевозящего его транспортного средства (ТС) 4, в данном примере - для автомобиля он принят равным 2,8 м. Высота СРБ 3 складывается из высоты (от нулевой отметки) технологического отсека 3.4 (рекомендуемая высота - 0,8-1,5 м., фактическая в примере - 0,9 м.) и высоты резервуара 3.1. С учетом объема резервуара 3.1, равного 35 м. куб., высота резервуара составляет 5,7 м. В итоге, суммарная высота СРБ 3 равна 6,6 м.

Конфигурация и размеры площадки АЗС обеспечивают возможность подъезда ТС 4 с крюковой погрузочно-разгрузочной системой мультилифт 4.1 к посадочным местам 2 или к указанным СРБ 3, с возможностью разгрузки указанных блоков 3 из указанных ТС 4 на свободное посадочное место 2 у стойки 1, вертикальной установки СРБ 3, подсоединения и фиксации его к этой стойке или отключения/отсоединения от нее, погрузки блока 3 на ТС 4 указанной системой мультилифт 4.1 и вывоза его от АЗС, а также возможность подъезда автотранспорта потребителей к местам раздачи топлива, нефтепродуктов, с возможностью их получения, оплаты в соответствии с регламентом работы АЗС, и отъезда от них.

Причем в своем рабочем состоянии на АЗС, когда секции 3.2, 3.3 резервуара 3.1 заполнены указанными топливом, нефтепродуктами, СРБ 3 подсоединен к емкости 1.2 для слива шлама и аварийного пролива топлива, нефтепродуктов, заземлен, установлен в вертикальное положение на соответствующем посадочном месте 2 на площадке АЗС, а также дополнительно зафиксирован к указанной опорно-страховочной стойке 1, СРБ 3 находится в состоянии готовности к раздаче указанных продуктов потребителям.

При этом резервуар 3.1, который в данном вертикальном положении СРБ 3 находится над технологическим отсеком 3.4, имеет форму, вертикального закрытого кругового цилиндра, причем внутренние продольные стенки секций 3.2, 3.3 этого резервуара 3.1 имеют также цилиндрическую форму, концентрическую относительно оси СРБ 3.

При этом секции 3.2, 3.3 резервуара 3.1 снабжены дыхательной арматурой с дыхательными патрубками, с предохранительными и запорными клапанами, автоматически переключаемыми при изменении положения СРБ из горизонтального в вертикальное или обратно, при этом выходы вентиляционных патрубков 3.6 размещены на резервуаре 3.1 сверху и сбоку в верхней его части. При этом секции 3.2, 3.3 резервуара 3.1 содержат ребра жесткости - волнорезы (не показаны) и смотровые люки (не показаны).

Также секции 3.2, 3.3 резервуара 3.1 соединены через линии наполнения секций резервуара с узлом наполнения резервуара топливом, нефтепродуктами, оборудованным внутри резервуара шаровыми обратными управляемыми клапанами (не показаны). Наружная часть этого узла, размещенная в нижней части СРБ 3, имеет вид выходного фланца 3.7 с гребенкой штуцеров 3.7.1 наполнения топливом указанных секций 3.2, 3.3 резервуара 3.1. Причем конструкция штуцеров 3.7.1 этого узла выполнена таким образом, чтобы обеспечить их закрытое герметичное соединение с топливопроводом от наливного терминала. Указанный фланец 3.7 содержит также порты 3.7.2 для электрических соединений и заземления.

В составе резервуара 3.1 также имеются замерные приспособления (не показаны) уровня топлива в секциях резервуара и давления в межстенном пространстве и/или в секциях 3.2, 3.3 резервуара.

Сверху резервуар 3.1 закрыт крышкой, а снизу имеет днище с выходной арматурой к фланцу 3.7.

Для удобства использования трубопроводные линии, подходящие внутри СРБ 3 через технологический отсек 3.4 к фланцу 3.7, скомплектованы в единый коллектор с возможностью доступа к трубопроводам для контроля состояния и ремонта.

В технологическом отсеке 3.4 с запираемым/закрываемым техническим проемом (не показан), подвижные элементы крышек-дверей выполнены в безискровом исполнении. Также не показаны огнетушители системы пожарной безопасности, размещенные на СРБ 3 и в его технологическом отсеке 3.4, в соответствии с нормами пожарной безопасности, трубопроводы линий раздачи каждого вида топлива самотечные и/или через насосы (не показаны), насосы - как вариант - являются аварийными. Причем выходы линий раздачи топлива через шланги соединены с топливораздаточными пистолетами, размещенными в трех топливораздаточных модулях 3.5, которые расположены снаружи на поверхности каждого СРБ 3, на высоте, соответствующей нормативам для АЗС. При этом указанные топливораздаточные модули 3.5 размещены на стороне СРБ, удаленной от опорно-страховочной стойки и каждый модуль 3.5, для защиты от внешних воздействий и несанкционированного доступа, оборудован запираемым или открываемым кожухом (не показан).

Для раздачи сжиженного газового топлива в модулях 3.5 предусмотрена возможность размещения раздаточного пистолета, конструкция которого позволяет его герметичную установку в штуцер газового баллона автомобиля потребителя. Также в раздаточном модуле 3.5 может быть предусмотрен пистолет для раздачи масел, растворителей или эмульсий.

При этом в технологическом отсеке 3.4 могут быть дополнительно установлены модули автоматического пожаротушения, смонтированы пожарные датчики и извещатели, а также выходы датчиков контроля параметров, в том числе, уровня топлива в отсеках и давления в межстенном пространстве и/или в секциях резервуара 3.1 (все не показаны). В технологическом отсеке, как вариант, могут быть размещены аккумуляторы электроэнергии, заряжаемые при транспортировке СРБ 3 от генератора ТС 4, перевозящего блок. Также в топливораздаточных модулях 3.5 и/или в технологическом отсеке 3.4 обычно размещены многофункциональные информационные терминалы 3.8 для ввода-вывода информации и/или для обслуживания потребителей АЗС. На фиг. 1, 2 показаны только информационные терминалы 3.8, размещенные в топливораздаточных модулях 3.5.

СРБ 3 снабжен запираемым электрощитком (не показан) для подключения оборудования контроля и регулирования параметров налива топлива в секции 3.2, 3.3 резервуара 3.1 и получения учетной информации об их заполнении.

Стенки технологического отсека 3.4 также имеют цилиндрическую форму, близкую к размерам цилиндра резервуара 3.1, с осью, совпадающей с осью этого резервуара 3.1, с размещенным сбоку закрытым техническим проемом (не показан). При этом в указанный технологический отсек 3.4, открываемый с целью контроля работы его оборудования, настройки или ремонта, имеет доступ только персонал, имеющий допуск (ключ, код или карта) для попадания в этот отсек.

Выходы оконечных устройств датчиков, замерных приспособлений и элементов контрольно-измерительной информационной системы, размещенных в разных частях СРБ 3, соединены с соответствующими информационными терминалами в технологическом отсеке 3.4 или в топливораздаточных модулях 3.5, в том числе, для передачи информации на центральный пульт управления единой диспетчерской службы удаленным доступом или для использования непосредственно на месте.

При этом аварийная система содержит клапана и оборудование аварийного перекрытия трубопроводов и линий СРБ 3 с топливом, нефтепродуктами (не показаны).

Кроме того, для слива шлама и конденсата из секций 3.2, 3.3 резервуара 3.1 в нижней части СРБ 3 на выходном фланце 3.7 предусмотрен штуцер 3.7.3, который с внутренней стороны соединен с линиями слива шлама от указанных секций 3.2, 3.3 резервуара, содержащими запорные управляемые обратные клапаны, а снаружи к этому штуцеру 3.7.3 присоединяют шланг 1.3 от указанной емкости 1.2, размещенной в стойке 1, для сбора шлама и/или аварийного пролива топлива. При этом узел соединения шланга 1.3 со штуцером 3.7.3 имеет замковую байонетную конструкцию, предохраняющую от несанкционированного доступа и открываемую только с помощью кодовой комбинации.

При этом в нижней части указанной стойки 1 имеется полость 1.4 с арматурой для складывания и скрытого хранения шланга 1.3, когда этот шланг отсоединен от штуцера 3.7.3.