Изобретение относится к технологии получения покрытий на металлах с помощью энергии взрывчатых веществ (ВВ) и может быть использовано при изготовлении деталей энергетических и химических установок, обладающих повышенной жаростойкостью.

Известен способ получения жаростойкого интерметаллидного покрытия на поверхности пластины из низкоуглеродистой стали, при котором алюминиевую пластину размещают между пластинами из низкоуглеродистой стали. На поверхности одной из стальных пластин полученного пакета размещают заряд ВВ и осуществляют его сварку взрывом при регламентированных скоростных режимах соударения пластин и скорости детонации заряда ВВ. Термическую обработку сваренной трехслойной заготовки проводят при температуре 660-665°С в течение 0,7-1 ч, затем охлаждают с печью до температуры 640-650°С, выдерживают при этой температуре 2-3 ч с последующим охлаждением на воздухе, приводящим к самопроизвольному отделению алюминия от слоев низкоуглеродистой стали по интерметаллидным диффузионным прослойкам, с образованием при этом на поверхности каждой из двух стальных пластин сплошного жаростойкого покрытия системы алюминий-железо (Патент РФ №2649920, МПК В23К 20/08, С23С 26/00, опубл. 05.04.2018, бюл. №10).

К недостаткам данного способа следует отнести возможность нанесения таких покрытий лишь на плоские стальные изделия, а также недостаточно высокую жаростойкость получаемого по этому способу покрытия, поскольку его допускаемая рабочая температура в окислительных газовых средах не превышает 950-1000°С, что весьма ограничивает возможности применения данного способа при изготовлении жаростойких деталей энергетических и химических установок.

Наиболее близким по техническому уровню и достигаемому результату является способ получения покрытия, при котором сваривают взрывом пакет из никелевой пластины с заданной толщиной и стальной пластины, осуществляют горячую прокатку сваренного двухслойного пакета при температуре 900-950°С с обжатием до толщины никелевого слоя, составляющей 0,3-0,5 его исходной толщины. Сваривают взрывом эту биметаллическую заготовку и алюминиевую пластину при скорости детонации заряда ВВ 2000-2700 м/с. Высоту заряда ВВ, а также сварочный зазор между метаемой алюминиевой пластиной и никелевым слоем неподвижной биметаллической заготовки выбирают из условия получения скорости их соударения в пределах 420-500 м/с. Термообработку сваренной трехслойной заготовки для образования сплошной интерметаллидной диффузионной прослойки между алюминием и никелем проводят при температуре 600-630°С в течение 1,5-7 ч с охлаждением на воздухе, приводящим к самопроизвольному разделению алюминия и никеля по интерметаллидной диффузионной прослойке. На поверхности стальной пластины получают жаростойкое покрытие из интерметаллидов системы алюминий-никель с малой амплитудой шероховатостей поверхности, имеющее пониженную склонность к образованию трещин при теплосменах, с рабочей температурой в окислительных газовых средах до 1000°С (Патент РФ №2486999, МПК В23К 20/08, С23С 26/00, опубл. 10.07.2013, бюл. №19 - прототип).

Недостатки данного способа такие же, как у описанного выше: возможность нанесения жаростойких покрытий лишь на плоские стальные изделия, а также недостаточно высокая жаростойкость получаемого по этому способу покрытия. Его допускаемая рабочая температура в окислительных газовых средах не превышает 950-1000°С, что ограничивает возможности применения данного способа при изготовлении жаростойких деталей энергетических и химических установок.

В связи с этим важнейшей задачей является создание нового способа получения жаростойкого покрытия на стальных изделиях, как плоской, так и сложной формы, по новой технологической схеме формирования фазового состава покрытия, его структуры и служебных свойств.

Техническим результатом заявленного способа является значительное повышение рабочей температуры жаростойкого покрытия в окислительных газовых средах и упрощение способа получения покрытия.

Указанный технический результат достигается в предлагаемом способе получения жаростойкого покрытия на стали, включающем составление двухслойного пакета из неподвижной стальной пластины и размещённой над ней метаемой пластины, содержащей материал покрытия, осуществление сварки взрывом этих пластин, нанесение алюминиевого покрытия, термообработку полученной заготовки для формирования на поверхности пластины, содержащей материал покрытия, диффузионного слоя и охлаждение на воздухе стальной пластины с нанесёнными слоями покрытия, причем в качестве метаемой пластины, содержащей материал покрытия, используют нихромовую пластину толщиной 0,8-1 мм, сварку взрывом осуществляют при скорости детонации заряда взрывчатого вещества 2240-2950 м/с, при этом высоту заряда взрывчатого вещества, а также сварочный зазор между метаемой нихромовой пластиной и неподвижной стальной пластиной выбирают из условия получения скорости их соударения в пределах 550-660 м/с, алюминиевое покрытие наносят алитированием нихромового слоя сваренной заготовки в расплаве алюминия при температуре 720-760 °С в течение 0,015-0,025 ч, полученную при этом заготовку нагревают до температуры 1000-1100 °С, выдерживают при этой температуре в течение 3-8 ч с формированием на её поверхности жаростойкого слоя, состоящего из продуктов диффузионного взаимодействия алюминия с нихромовым слоем.

Способ получения жаростойкого покрытия на стали характеризуется тем, что в качестве материала для изготовления нихромовой пластины используют сплав Х20Н80.

Новый способ имеет существенные отличия по сравнению с прототипом как по используемым материалам и совокупности технологических приёмов и режимов, осуществляемых при реализации способа, так и по фазовому составу и служебным свойствам получаемого покрытия. Так предложено составлять под сварку взрывом пакет из нихромовой пластины толщиной 0,8-1 мм и стальной пластины, при этом нихромовую пластину предложено изготавливать из сплава Х20Н80. Этот сплав является жаростойким, способным длительно работать в окислительных газовых средах при температуре до 1200 °С, но живучесть его при этом не превышает 160 часов. Поскольку такого времени живучести у ряда изделий, используемых в промышленности недостаточно, то в данном способе для существенного повышения долговечности получаемого покрытия нихромовый слой сваренной взрывом биметаллической заготовки предложено алитировать. Перед алитированием, при необходимости, эту заготовку можно подвергнуть формоизменению путём горячей обработки давлением, что не приводит к ухудшению качества получаемого покрытия.

При толщине нихромовой пластины менее 0,8 мм в процессе сварки взрывом у неё могут происходить неконтролируемые деформации, вероятно появление нарушений сплошности, а её толщина более 1 мм является избыточной, поскольку на качество покрытия это не влияет, но приводит лишь к удорожанию получаемой продукции.

Предложено сваривать пластины двухслойного пакета взрывом при скорости детонации заряда ВВ 2240-2950 м/с, при этом высоту заряда взрывчатого вещества, а также сварочный зазор между метаемой нихромовой пластиной и неподвижной стальной пластиной выбирать из условия получения скорости их соударения в пределах 550-660 м/с, что обеспечивает надежную сварку пластин между собой, исключает нарушение сплошности металлических пластин, появление непроваров и других дефектов при сварке взрывом.

При скорости детонации ВВ и скорости соударения металлических пластин в двухслойном пакете выше верхних предлагаемых пределов возможны неконтролируемые деформации металлических слоёв с нарушениями их сплошности, что может привести к невозможности дальнейшего практического использования сваренной при этом заготовки. При скорости детонации ВВ и скоростях соударения металлических пластин в двухслойном пакете ниже нижних предлагаемых пределов возможно появление непроваров в зоне соединения металлов, что приводит к появлению брака получаемой продукции.

Последующее алитирование нихромового слоя сваренной заготовки, при необходимости предварительно подвергнутой формоизменению, предложено вести в расплаве алюминия при температуре 720-760 °С в течение 0,015-0,025 ч, что обеспечивает необходимые условия для получения сплошного диффузионного слоя на его поверхности необходимой толщины и с необходимыми свойствами.

В процессе алитирования на предлагаемых режимах алюминий находится в жидком состоянии, при этом весьма существенно увеличивается скорость диффузионных процессов между ним и компонентами нихромового слоя, что способствует получению за короткое время этой операции на его поверхности сплошного многокомпонентного диффузионного слоя, из которого при дальнейшей термической обработке формируется жаростойкое покрытие с требуемыми свойствами.

При температуре и времени алитирования ниже нижних предлагаемых пределов не обеспечивается необходимая прочность сцепления диффузионного слоя с нихромовым слоем, что может приводить к появлению несплошностей в зоне соединения слоёв, к появлению брака у получаемой продукции. Температура и время алитирования выше верхних предлагаемых пределов являются избыточными, поскольку это приводит к снижению служебных свойств у получаемого покрытия.

Алюминий является наиболее подходящим для процесса алитирования нихромового слоя, поскольку, вступая во взаимодействие с компонентами нихромового слоя образует фазы, способствующие повышению жаростойкости получаемого покрытия.

Алитированную заготовку предложено подвергать термической обработке: нагревать до температуры 1000-1100 °С, выдерживать при этой температуре в течение 3-8 ч для формирования на поверхности нихромового слоя жаростойкого слоя, состоящего из продуктов диффузионного взаимодействия компонентов силумина с нихромовым слоем. В процессе такой термической обработки происходит трансформация диффузионного слоя, полученного при алитировании, в слой, обладающий необходимыми служебными свойствами и толщиной.

При температуре и времени термической обработки ниже нижних предлагаемых пределов жаростойкость получаемого покрытия оказывается недостаточной. Температура и время термической обработки выше верхних предлагаемых пределов являются избыточными, поскольку не приводят к повышению служебных свойств получаемого покрытия.

После термической обработки стальную пластину с нанесённым на её поверхность сплошным жаростойким покрытием охлаждают на воздухе, поскольку такое охлаждение является наиболее дешевым способом снижения температуры, не приводящим к повреждению полученного по предлагаемому способу покрытия.

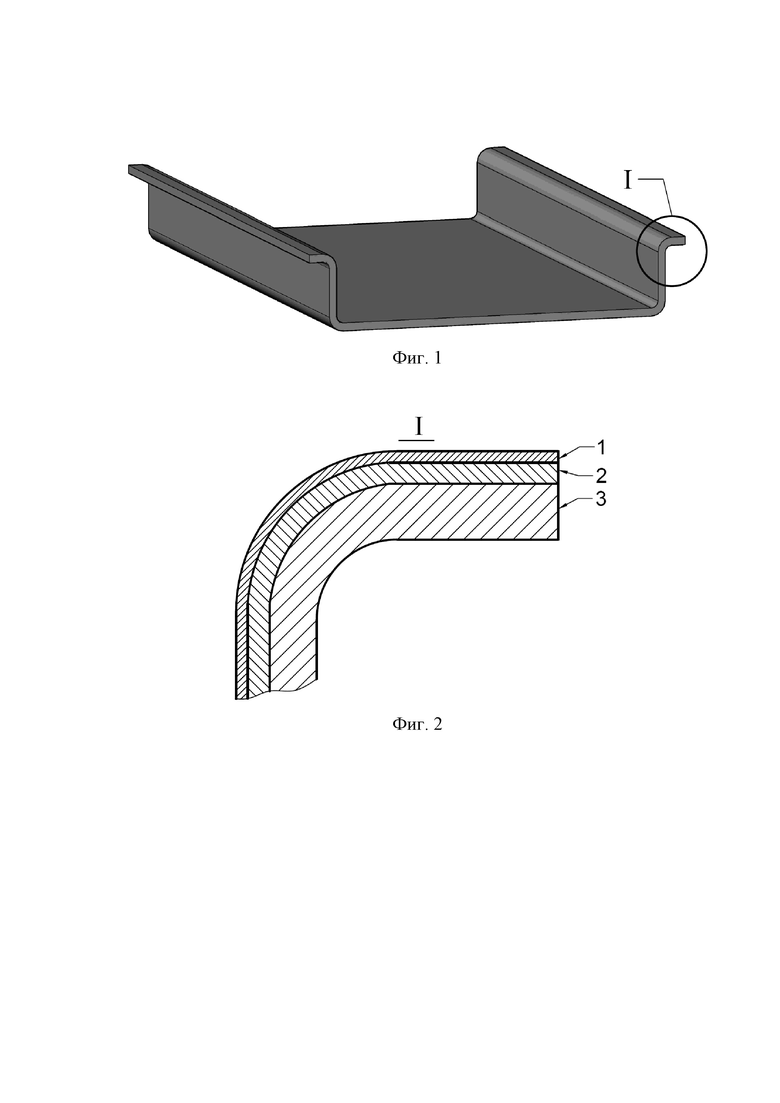

На фиг. 1 в качестве примера показан внешний вид стального изделия с внутренней полостью, с нанесённым на него жаростойким покрытием, полученного с применением перед операцией алитирования горячей обработки давлением первоначально плоской заготовки.

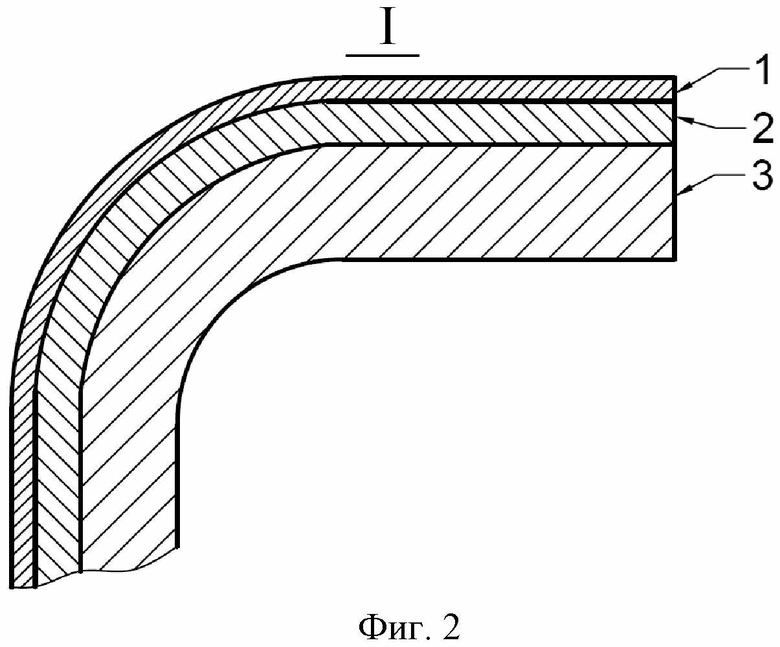

На фиг. 2 показана часть поперечного сечения полученного изделия с указанием расположения в нём слоёв, где позиция 1 - наружный слой, состоящий из продуктов диффузионного взаимодействия алюминия с нихромовым слоем, 2- промежуточный нихромовый слой, 3- стальной слой.

Предлагаемый способ получения жаростойкого покрытия на стали осуществляется в следующей последовательности. Очищают от окислов и загрязнений свариваемые металлические пластины и составляют двухслойный пакет под сварку взрывом с размещением со сварочным зазором над неподвижной стальной пластиной метаемой нихромовой пластины толщиной 0,8-1 мм, для изготовления которой предложено использовать сплав Х20Н80, и укладывают этот пакет на основание, размещённое на грунте. На поверхность пакета укладывают защитную прослойку из высокоэластичного материала, например, резины, защищающую поверхность верхней метаемой нихромовой пластины от повреждений, а на её поверхности располагают заряд ВВ со скоростью детонации 2240-2950 м/с, при этом высоту заряда ВВ, а также сварочный зазор между метаемой нихромовой пластиной и неподвижной стальной пластиной выбирают из условия получения скорости их соударения в пределах 550-660 м/с. Инициирование процесса детонации в заряде ВВ осуществляют с помощью электродетонатора.

После сварки взрывом, например, на фрезерном станке, обрезают у сваренной двухслойной заготовки боковые кромки с краевыми эффектами, при необходимости подвергают формоизменению, после чего у такой заготовки, закреплённой в специальном приспособлении, алитируют нихромовый слой, например, в электропечи, в расплаве алюминия, при температуре 720-760 °С, в течение 0,015-0,025 ч.

Затем полученную заготовку нагревают в электропечи до температуры 100-1100 °С, выдерживают при этой температуре в течение 3-8 ч, после чего стальное изделие с нанесённым на его поверхность сплошным жаростойким покрытием охлаждают на воздухе. В результате с одной стороны стальной, при необходимости формоизменённой пластины, получают жаростойкое покрытие, состоящее из наружного слоя, состоящего из продуктов диффузионного взаимодействия алюминия с нихромовым слоем толщиной 0,3-0,4 мм и промежуточного нихромового слоя толщиной около 0,6-0,85 мм.

При этом обеспечивается получение жаростойкого покрытия на стальных изделиях, как плоской, так и сложной формы, с рабочей температурой жаростойкого покрытия в окислительных газовых средах на 200-250 °С превосходящей рабочую температуру изделий по прототипу.

Кроме этого, происходит упрощение способа получения покрытия за счет его осуществления без использования в технологической схеме операции прокатки, с сокращением количества операций сварки взрывом до одной.

Сущность способа поясняется примерами. Все примеры, в том числе и пример по прототипу, приведены в таблице с указанием основных технологических режимов получения покрытия, состава и толщин свариваемых материалов, а также свойств полученного продукта.

Пример 1 (см. таблицу, пример 1).

Очищают от окислов и загрязнений нихромовую пластину из сплава Х20Н80, а также пластину из стали 12Х2МФСР, из которых составляют двухслойный пакет под сварку взрывом. Слои в пакете располагают параллельно друг другу на расстоянии сварочного зазора, причем метаемую нихромовую пластину располагают сверху. Размеры нихромовой пластины: длина 300 мм, ширина 200 мм, толщина д1=0,8 мм. У стальной пластины длина и ширина такие же, как у нихромовой, но толщина д2=2 мм. Укладывают полученный пакет на плоское основание из древесно-стружечной плиты длиной 300 мм, шириной 200 мм, толщиной 20 мм, размещённое на грунте. При сборке пакета предварительно, с помощью компьютерной технологии, определяют величину необходимого сварочного зазора h. Для сварки взрывом пакета выбираем ВВ из рекомендуемого диапазона со скоростью детонации Dвв=2240 м/с. Такую скорость обеспечивает ВВ, представляющее собой смесь из 50% порошкообразного аммонита 6ЖВ и 50% аммиачной селитры. Взрывчатое вещество помещают в контейнер длиной 320 мм, шириной 220 мм, с обеспечением высоты заряда ВВ Нвв=20 мм. На поверхность пакета укладывают защитную прослойку из высокоэластичного материала, например, резины толщиной 2 мм, защищающую поверхность верхней метаемой нихромовой пластины от повреждений продуктами детонации ВВ, а на её поверхности располагают заряд ВВ. Для получения скорости соударения металлических слоёв в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочного зазора равна: h=1,4 мм, что обеспечивает скорость соударения слоёв при сварке взрывом V=550 м/с. Сварку взрывом осуществляют с инициированием процесса детонации в заряде ВВ с помощью электродетонатора и вспомогательного заряда BB. После сварки, например, на фрезерном станке, обрезают у сваренной двухслойной заготовки боковые кромки с краевыми эффектами. После обрезки длина заготовки 280 мм, ширина - 180 мм.

Формоизменение сваренной заготовки производили путём горячей штамповки, при этом в ней была сформирована внутренняя полость.

После формоизменения полученную заготовку закрепляют в специальном приспособлении и алитируют нихромовый слой, например, в электропечи, в расплаве алюминия марки АД1 при температуре tал=720 °С в течение 0,025 ч, затем полученную заготовку нагревают в электропечи до температуры tто=1100 °С, выдерживают при этой температуре в течение фто=3 ч, после чего стальную пластину с нанесённым на её поверхность сплошным жаростойким покрытием охлаждают на воздухе. В результате с одной стороны стального изделия с внутренней полостью (см. фиг. 1, 2) получают жаростойкое покрытие, в виде наружного слоя, состоящего из продуктов диффузионного взаимодействия алюминия с нихромовым слоем толщиной динт=0,4 мм и промежуточного слоя из сплава Х20Н80 с толщиной дн=0,6 мм.

Допускаемая рабочая температура полученного покрытия в окислительных газовых средах достигает 1200°С, что на 200-250 °С выше, чем у изделий, получаемых по прототипу, а живучесть при этой температуре не менее, чем в 50 раз выше, чем у сплава Х20Н80. Суммарная толщина стального изделия с покрытием ди=3 мм. Промежуточный нихромовый слой из сплава Х20Н80 исключает возможность появления микротрещин в стальном слое со стороны наружного слоя покрытия, а также обеспечивает дополнительную защиту стали от окисления в нагретых газовых средах.

Пример 2 (см. таблицу, пример 2).

То же, что в примере 1, но внесены следующие изменения.

Толщина нихромовой пластины д1=0,9 мм, у стальной пластины толщина д2=4 мм. Для сварки взрывом пакета выбрано взрывчатое вещество из рекомендуемого диапазона со скоростью детонации Dвв=2580 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 75% порошкообразного аммонита 6ЖВ и 25% аммиачной селитры. Взрывчатое вещество помещают в контейнер с обеспечением высоты заряда ВВ Нвв=20 мм. Для получения скорости соударения металлических слоёв в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочного зазора равна: h=1,3 мм, что обеспечивает скорость соударения слоёв при сварке взрывом V=600 м/с.

Нихромовый слой алитируют при температуре tал=740 °С в течение 0,02 ч, затем полученную заготовку нагревают в электропечи до температуры tто=1050 °С, выдерживают при этой температуре в течение фто=5 ч.

Результаты получения покрытия на стали те же, что в примере 1, но толщина его наружного слоя динт=0,3 мм, у промежуточного слоя из сплава Х20Н80 толщина дн=0,85 мм. Суммарная толщина стального изделия с покрытием ди около 5 мм.

Пример 3 (см. таблицу, пример 3).

То же, что в примере 1, но внесены следующие изменения.

Толщина нихромовой пластины д1=1 мм, у стальной пластины толщина д2=6 мм. Для сварки взрывом пакета выбрано ВВ из рекомендуемого диапазона со скоростью детонации Dвв=2950 м/с. Такую скорость обеспечивает ВВ, представляющее собой смесь из 75% порошкообразного аммонита 6ЖВ и 25% аммиачной селитры. Взрывчатое вещество помещают в контейнер с обеспечением высоты заряда ВВ Нвв=30 мм. Для получения скорости соударения металлических слоёв в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочного зазора равна: h=1,2 мм, что обеспечивает скорость соударения слоёв при сварке взрывом V=660 м/с. Перед алитированием формоизменение сваренной трёхслойной заготовки не производилось.

Нихромовый слой алитируют при температуре tал=760 °С в течение 0,015 ч, затем полученную заготовку нагревают в электропечи до температуры tто=1000 °С, выдерживают при этой температуре в течение фто=8 ч.

В результате с одной стороны стальной пластины получают жаростойкое покрытие как в примере 1, но толщина его наружного слоя динт=0,3 мм, у промежуточного слоя из сплава Х20Н80 с толщиной дн=0,85 мм. Суммарная толщина стального изделия с покрытием ди около 7,1 мм.

При получении покрытия по прототипу (патент РФ №2486999) его рабочая температура не превышает 950-1000 °С что на 150-200 °С ниже, чем у изделий, получаемых по предлагаемому способу, при этом при осуществлении этого способа требуется дополнительная операция сварки взрывом, а также дорогостоящая операция прокатки.

Таблица

примера

Продолжение таблицы

Продолжение таблицы

Таким образом, заявленный способ получения жаростойкого покрытия на стали с помощью сварки взрывом двухслойного пакета, состоящего из нихромовой и стальной пластины, с последующим алитированием нихромового слоя сваренной заготовки в расплаве алюминия, а также термической обработки алитированной заготовки, как плоской, так и сложной формы, является более простым и позволяет получать жаростойкое покрытие со значительно более высокой рабочей температурой в окислительных газовых средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жаростойких покрытий на стали | 2019 |

|

RU2725510C1 |

| Способ получения жаростойкого покрытия на поверхностях пластины из жаропрочной стали | 2023 |

|

RU2807255C1 |

| Способ получения жаростойкого покрытия на поверхности пластины из жаропрочной стали | 2023 |

|

RU2807253C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807264C1 |

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807243C1 |

| Способ получения жаростойкого покрытия на поверхностях титановой пластины | 2023 |

|

RU2807245C1 |

| Способ получения жаростойкого покрытия на стали | 2019 |

|

RU2725501C1 |

| Способ получения жаростойких покрытий на стали | 2019 |

|

RU2725503C1 |

Изобретение относится к технологии получения покрытий на металлах с помощью энергии взрывчатых веществ и может быть использовано при изготовлении деталей энергетических и химических установок, обладающих повышенной жаростойкостью. Cоставляют двухслойный пакет из неподвижной стальной пластины и размещённой над ней нихромовой метаемой пластины толщиной 0,8-1 мм. Осуществляют сварку взрывом пластин при заданной скорости детонации заряда взрывчатого вещества. Высоту заряда взрывчатого вещества и сварочный зазор между пластинами выбирают из условия получения заданной скорости их соударения. Проводят алитирование нихромового слоя сваренной заготовки в расплаве алюминия и термообработку полученной заготовки. Техническим результатом изобретения является повышение рабочей температуры жаростойкого покрытия в окислительных газовых средах и упрощение способа получения покрытия. 1 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ получения жаростойкого покрытия на стали, включающий составление двухслойного пакета из неподвижной стальной пластины и размещённой над ней метаемой пластины, содержащей материал покрытия, осуществление сварки взрывом этих пластин, нанесение алюминиевого покрытия, термообработку полученной заготовки для формирования на поверхности пластины, содержащей материал покрытия, диффузионного слоя и охлаждение на воздухе стальной пластины с нанесёнными слоями покрытия, отличающийся тем, что в качестве метаемой пластины, содержащей материал покрытия, используют нихромовую пластину толщиной 0,8-1 мм, сварку взрывом осуществляют при скорости детонации заряда взрывчатого вещества 2240-2950 м/с, при этом высоту заряда взрывчатого вещества и сварочный зазор между метаемой нихромовой пластиной и неподвижной стальной пластиной выбирают из условия получения скорости их соударения в пределах 550-660 м/с, а нанесение алюминиевого покрытия проводят путем алитирования нихромового слоя сваренной заготовки в расплаве алюминия при температуре 720-760 °С в течение 0,015-0,025 ч, полученную при этом заготовку нагревают до температуры 1000-1100 °С и выдерживают при этой температуре в течение 3-8 ч с формированием на её поверхности жаростойкого слоя, состоящего из продуктов диффузионного взаимодействия алюминия с нихромовым слоем.

2. Способ по п. 1, отличающийся тем, что в качестве материала нихромовой пластины используют сплав Х20Н80.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2486999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ИНТЕРМЕТАЛЛИДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2649929C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 2003 |

|

RU2243871C1 |

| JP 2000117462 A, 24.05.2000 | |||

| CN 104859219 A, 26.08.2015. | |||

Авторы

Даты

2020-07-02—Публикация

2019-12-28—Подача