По настоящей заявке испрашивается приоритет согласно дате временной патентной заявки US 62/305272, озаглавленной "Геттер продуктов деления" и поданной 8 марта 2016 г., которая включена в настоящий документ во всей своей полноте посредством ссылки.

Область техники

В общем, настоящее изобретение относится к геттерному устройству для продуктов деления и способу получения геттерного устройства для продуктов деления.

Краткое описание изобретения

Предложено геттерное устройство для продуктов деления, в соответствии с одним или более иллюстративных воплощений настоящего изобретения. В одном иллюстративном воплощении геттерное устройство для продуктов деления включает тело геттера, содержащее объем геттерного материала и систему пустот. В другом иллюстративном воплощении геттерный материал способен вступать в реакцию с продуктом ядерного деления, содержащимся в потоке текучей среды из ядерного реактора деления. В еще одном иллюстративном воплощении тело геттера имеет установленный объемный параметр, достаточный для поддержания потока текучей среды через систему пустот тела геттера в течение выбранного периода времени. В другом иллюстративном воплощении установленный объемный параметр тела геттера имеет заданный объемный параметр и позволяет обеспечить объем пустот в теле геттера, достаточный для поддержания расширения тела геттера ниже выбранного порога расширения в течение выбранного периода времени.

Указанное выше является кратким изложением и, таким образом, может содержать упрощения, обобщения, дополнения и/или пропущенные детали; следовательно, специалисты в данной области поймут, что краткое описание изобретения носит исключительно иллюстративный характер и никоим образом не предназначено для ограничения. Другие аспекты, признаки и преимущества устройств, и/или способов, и/или другого предмета изобретения, описанного в данном документе, станут очевидными из идеи изобретения, изложенной в данном документе.

Краткое описание чертежей

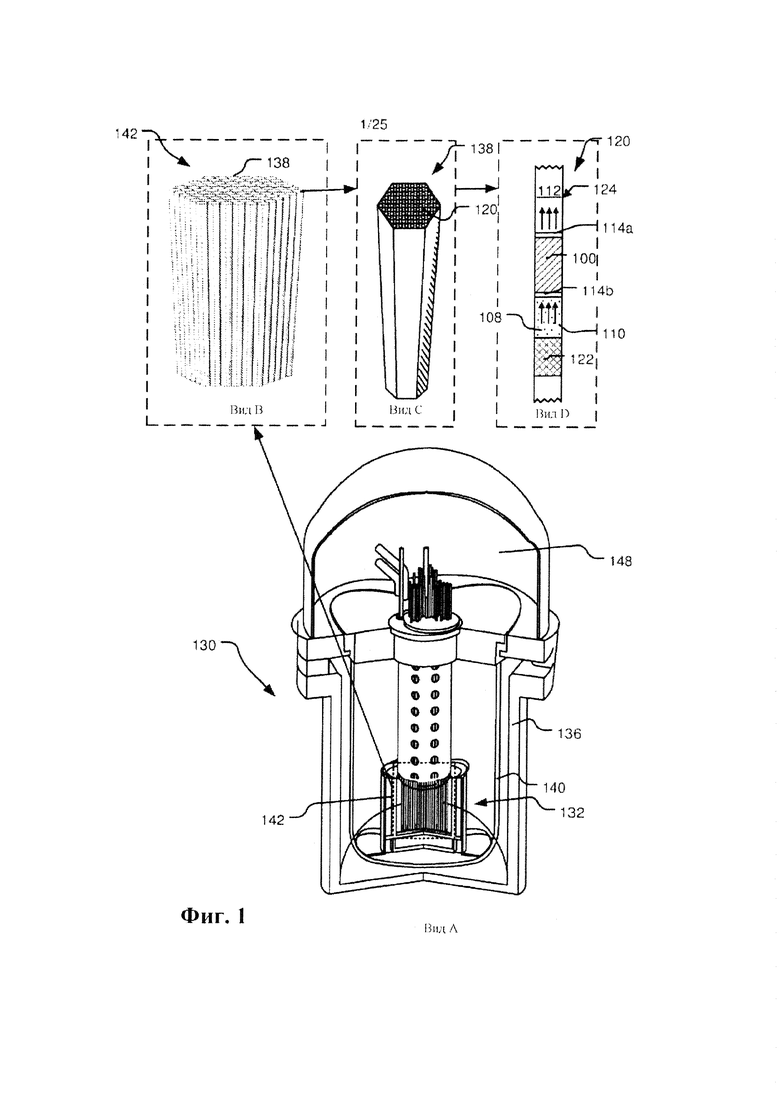

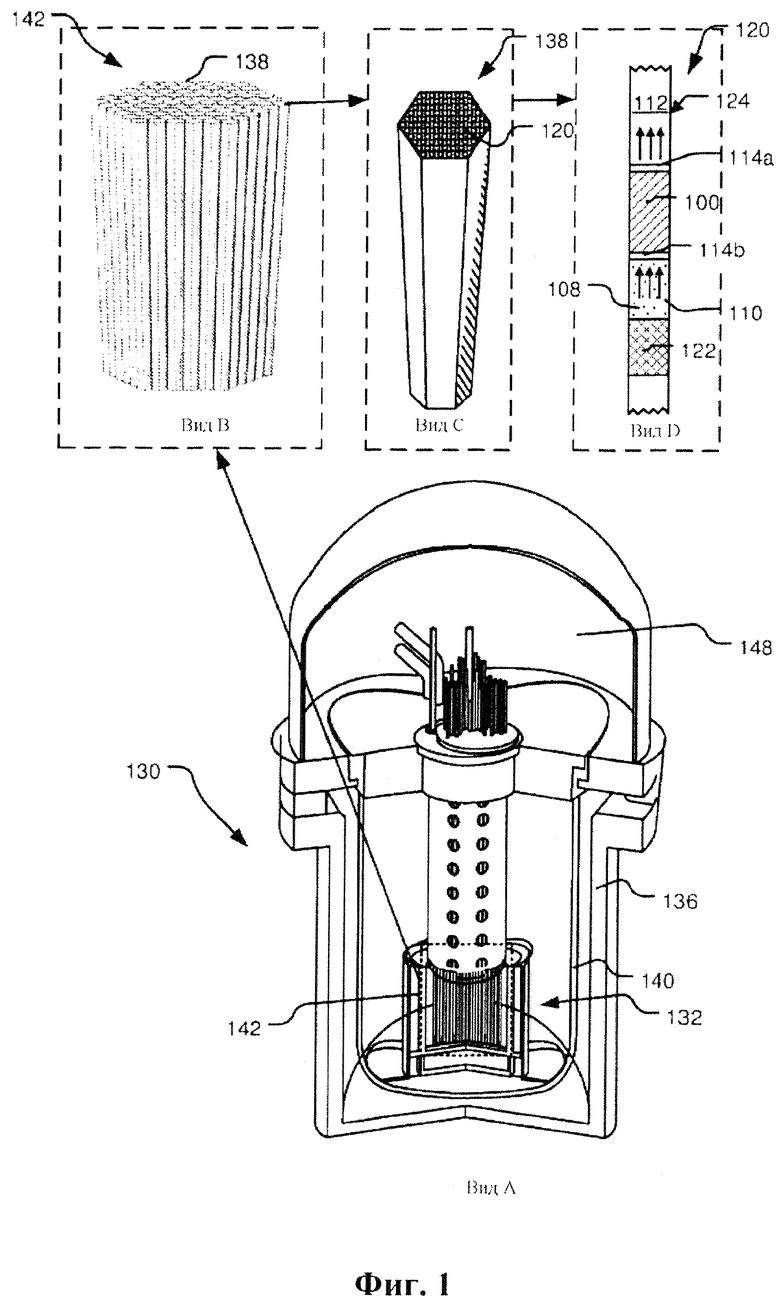

На Фиг. 1 представлен пример ядерного реактора деления с активной зоной ядерного реактора на быстрых нейтронах.

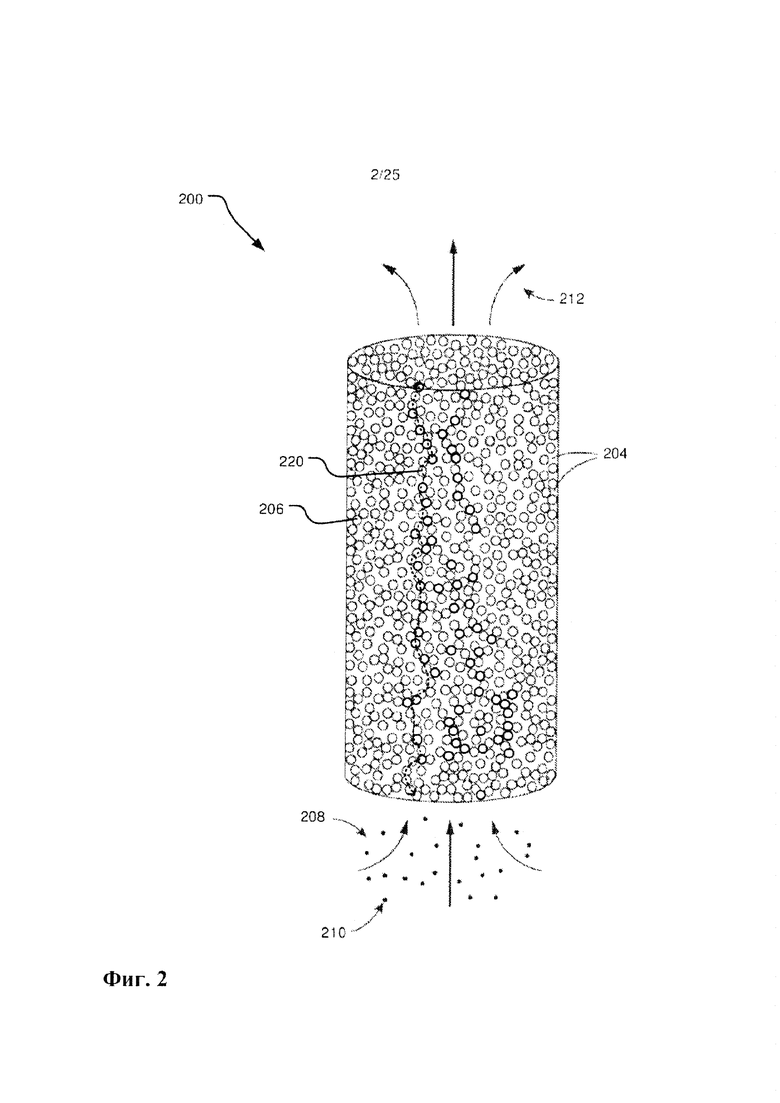

На Фиг. 2 представлен пример тела геттера, образованного объемом, включающим геттерный материал.

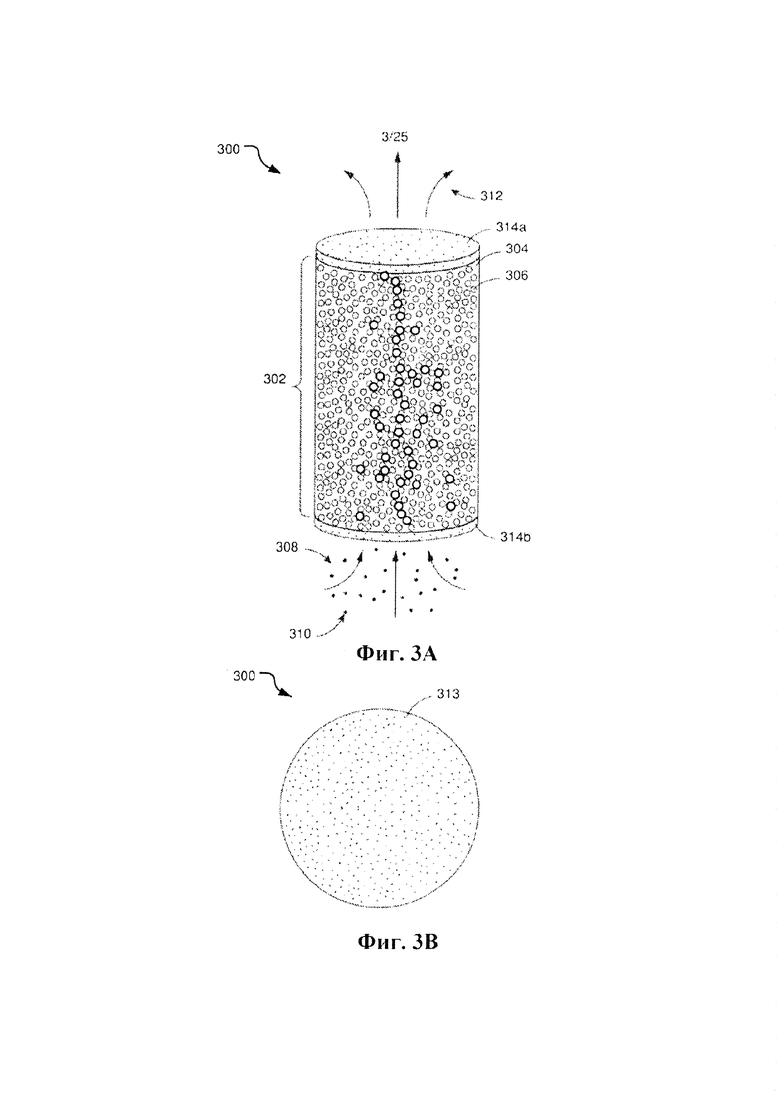

На Фиг. 3А представлен пример геттерного элемента, включающего тело геттера, поддерживаемое крышками.

На Фиг. 3В представлен другой вид одной из крышек, показанных на Фиг. 3А.

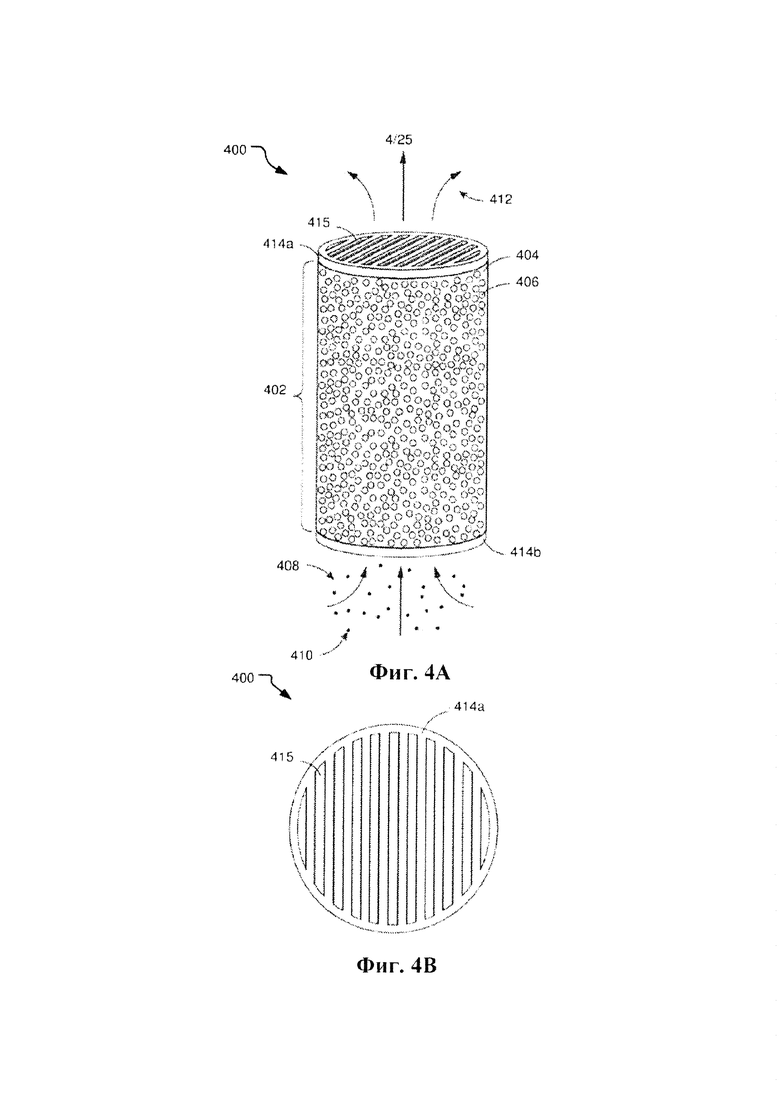

На Фиг. 4А представлен другой пример геттерного элемента, включающего тело геттера, поддерживаемое крышками.

На Фиг. 4В представлен другой вид одной из крышек, показанных на Фиг. 4А.

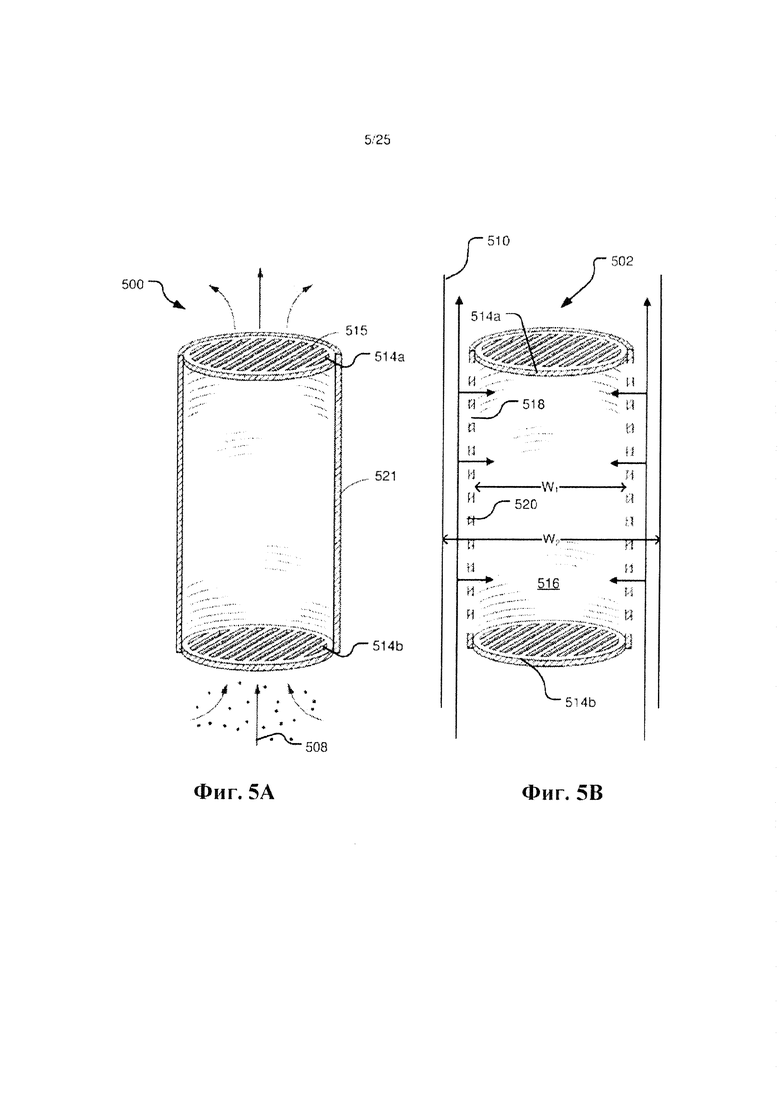

На Фиг. 5А представлен пример несущей конструкции, подходящей для использования в геттерном элементе.

На Фиг. 5В представлен упрощенный схематический вид другого примера несущей конструкции, подходящей для использования в геттерном элементе.

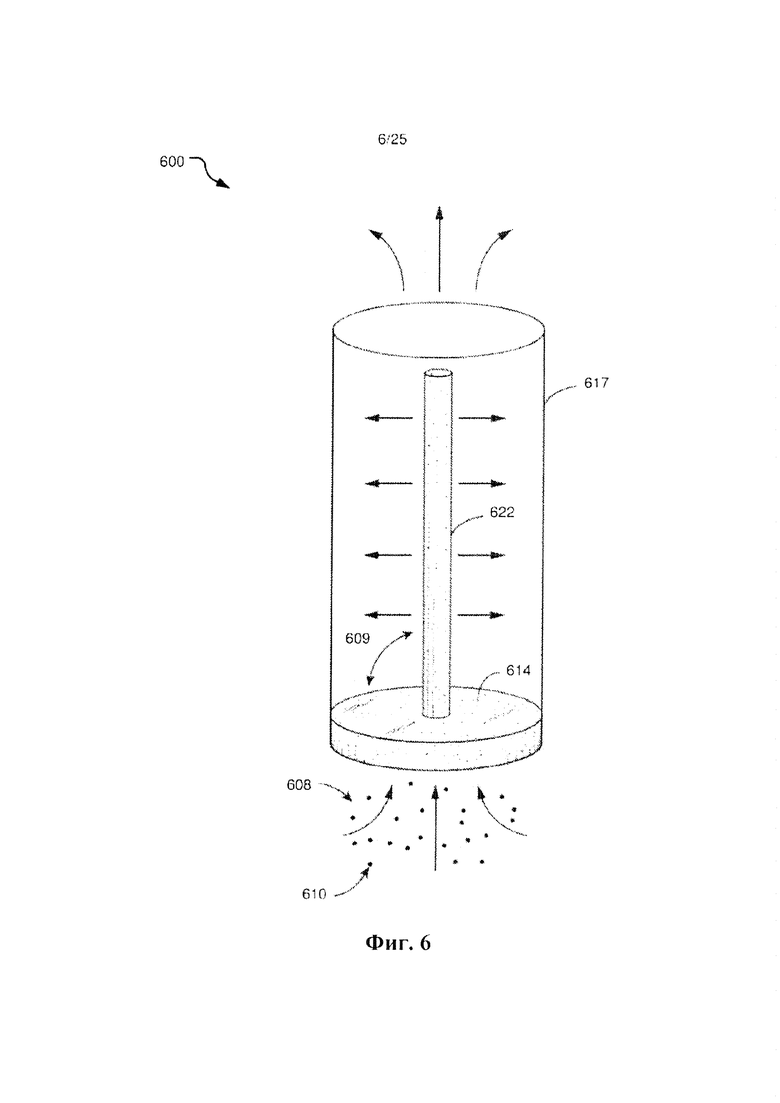

На Фиг. 6 представлен еще один пример несущей конструкции, подходящей для использования в геттерном элементе.

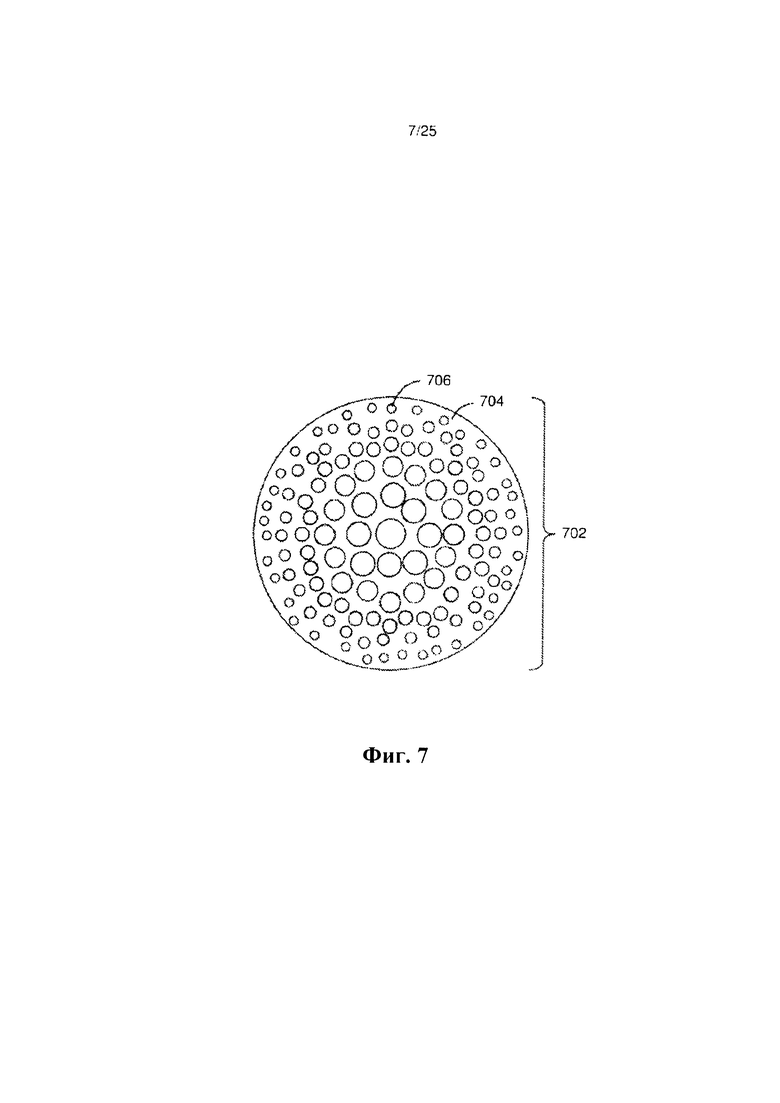

На Фиг. 7 представлен вид с торца другого примера тела геттера.

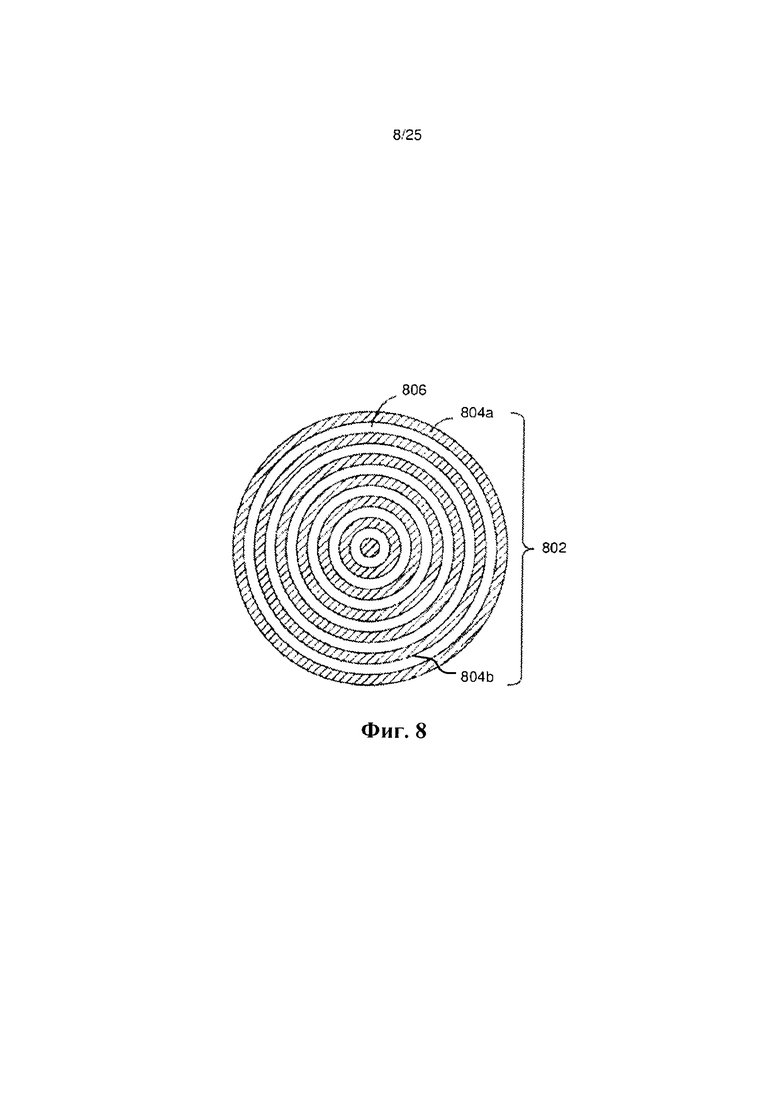

На Фиг. 8 представлен вид с торца еще одного примера тела геттера.

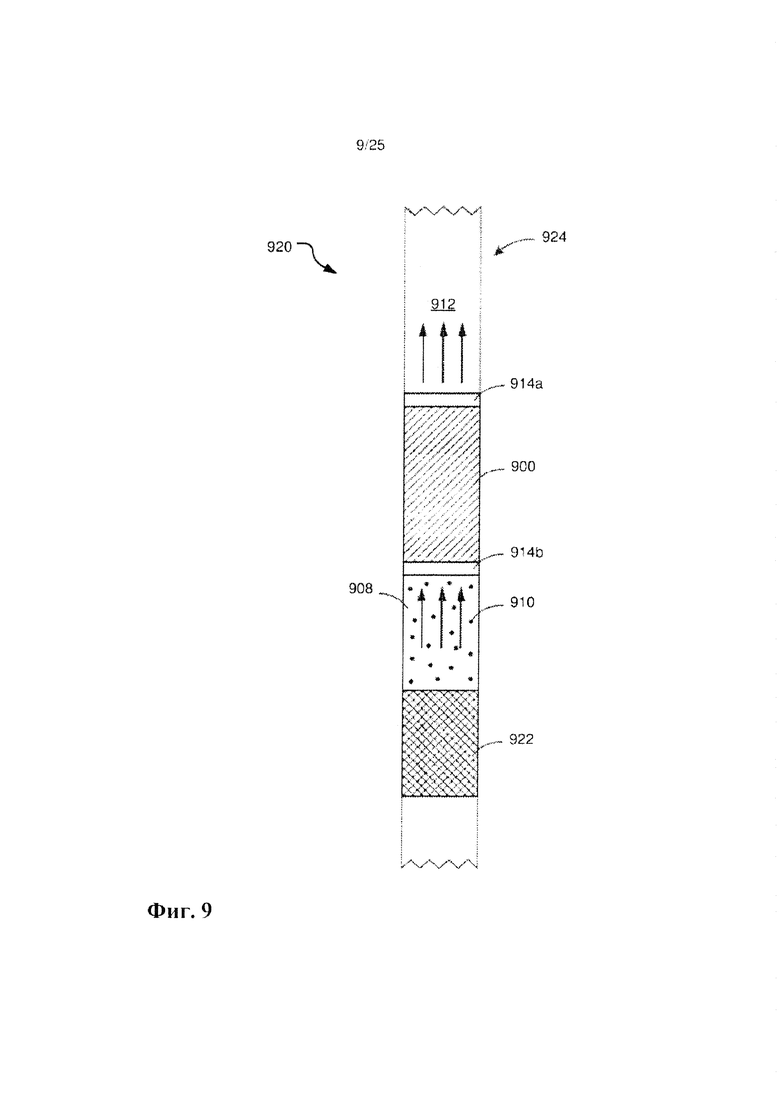

На Фиг. 9 представлен вид поперечного сечения стержневого тепловыделяющего элемента ядерного реактора, снабженного геттерным элементом по одному воплощению изобретения.

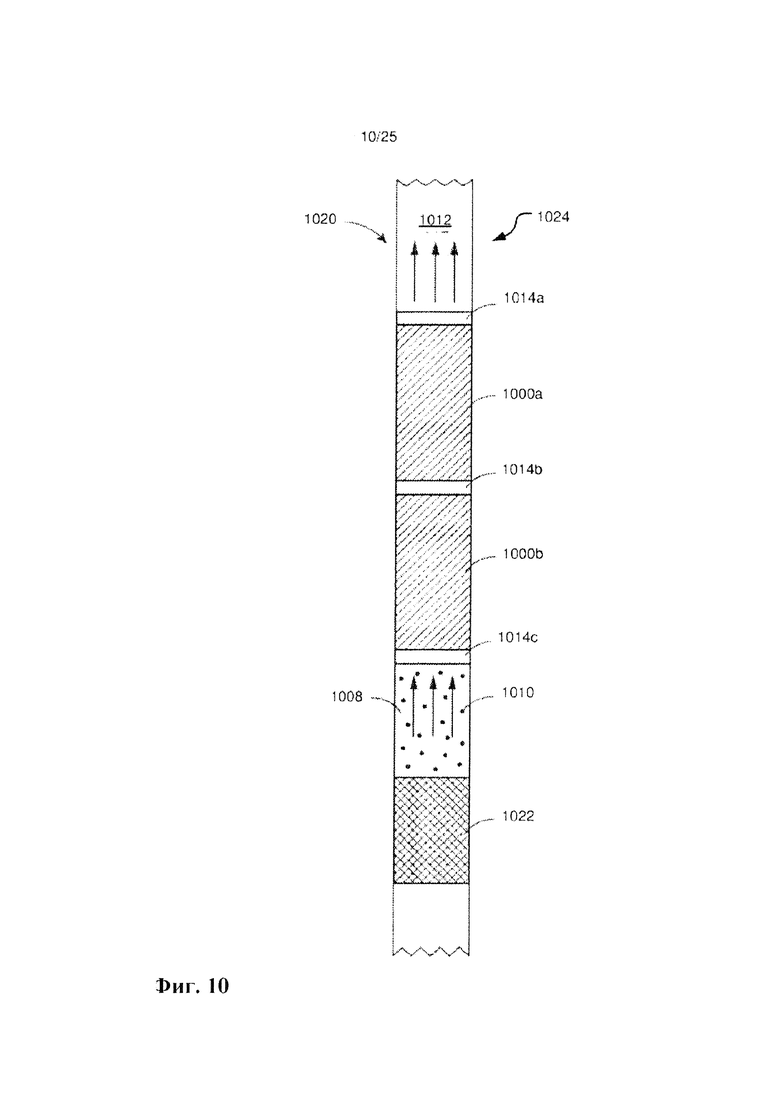

На Фиг. 10 представлен вид поперечного сечения стержневого тепловыделяющего элемента ядерного реактора, снабженного двумя геттерными элементами по изобретению, расположенными последовательно между ядерным топливом и камерой для продуктов деления.

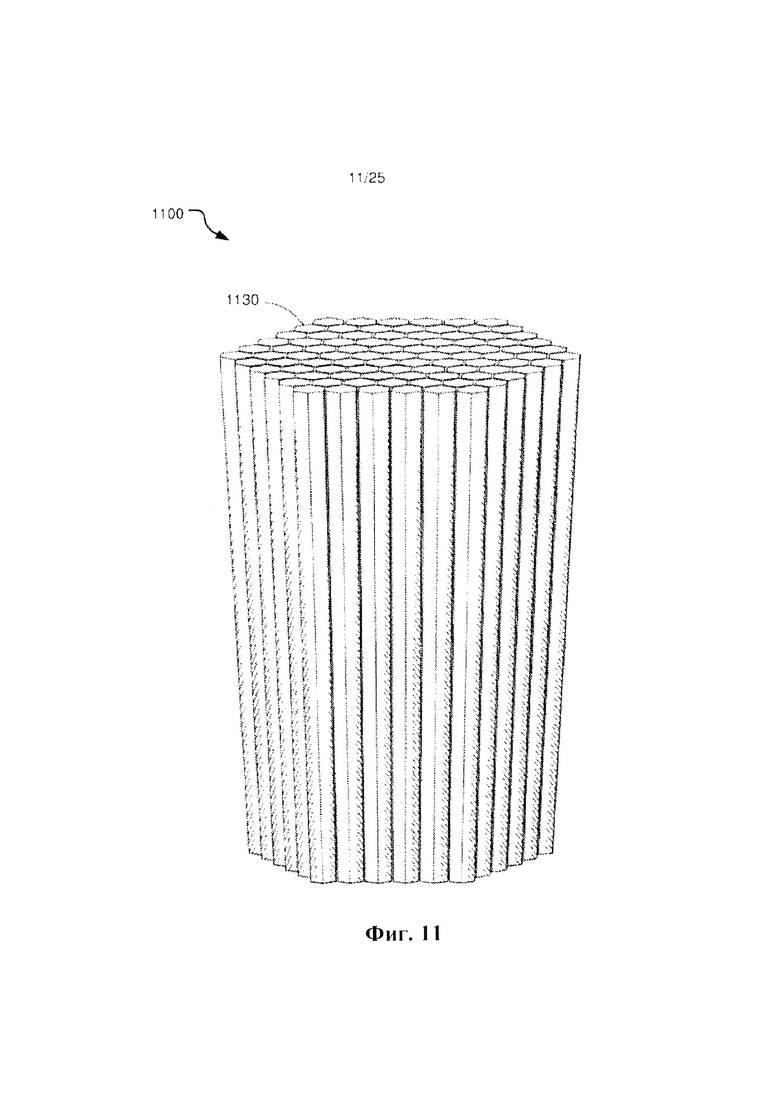

На Фиг. 11 представлен вид сверху приведенной в качестве примера тепловыделяющей сборки, включающей комплект стержневых тепловыделяющих элементов, содержащих геттерные элементы.

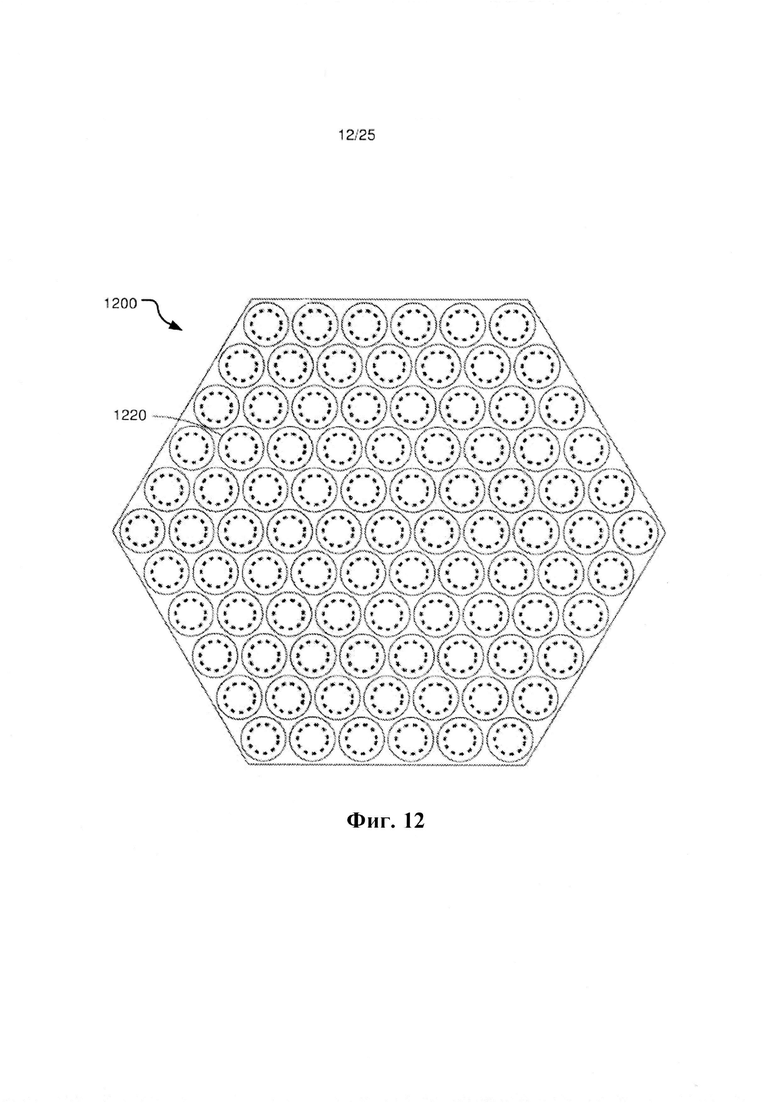

На Фиг. 12 представлен вид в перспективе активной зоны ядерного реактора, включающей комплект тепловыделяющих сборок.

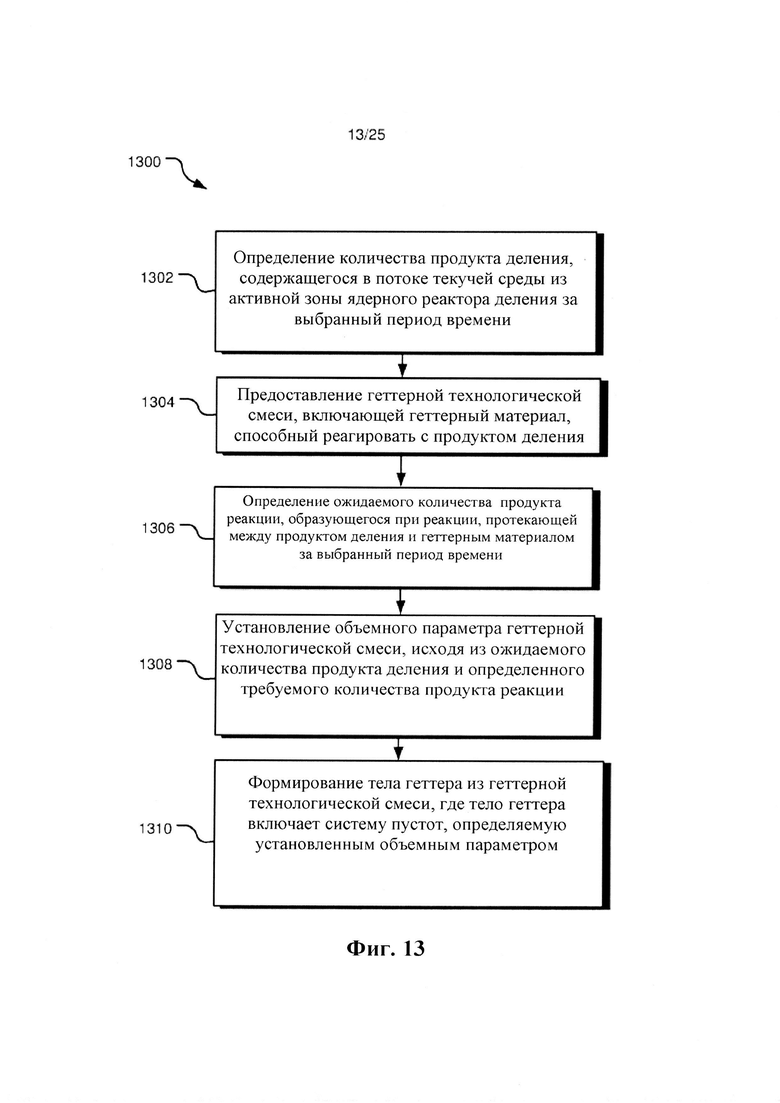

На Фиг. 13 в качестве примера проиллюстрированы операции способа формирования тела геттера для применения при очистке выходящего потока газообразных продуктов деления ядерного реактора.

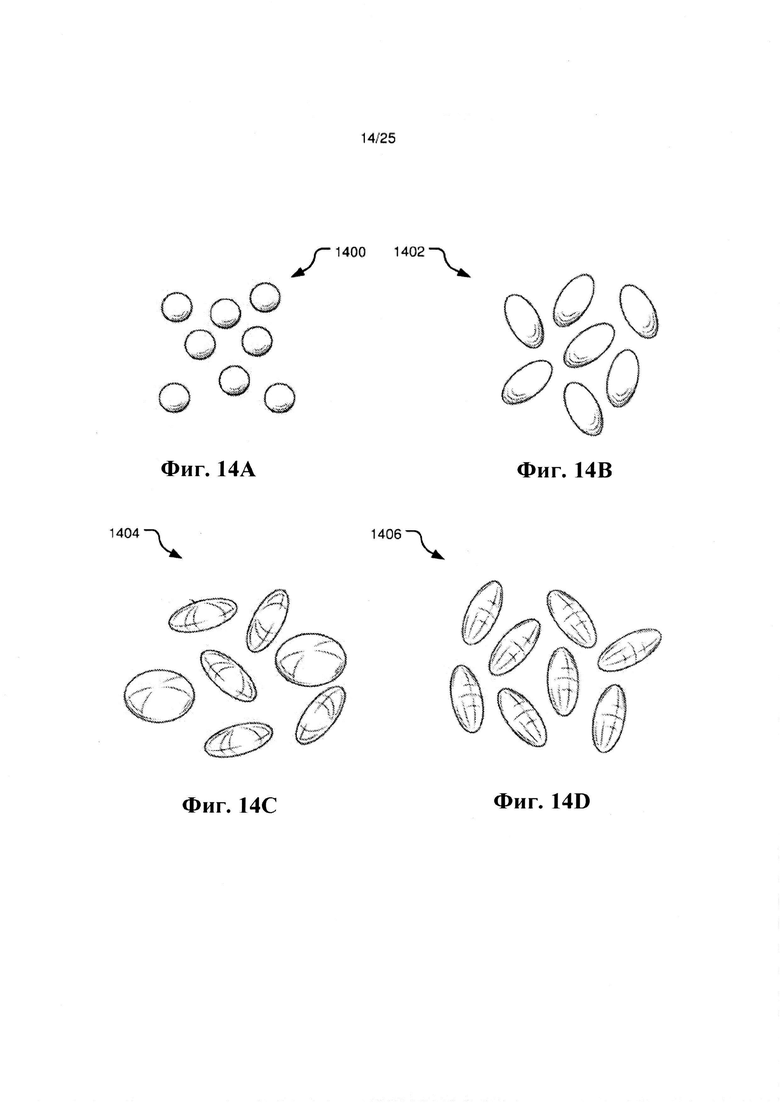

На Фиг. 14 проиллюстрирована последовательность операций одного воплощения способа приготовления технологической смеси геттера и формирования тела геттера с множеством пустот.

На Фиг. 15А представлен объем жертвенных образующих пустоты структур по одному воплощению изобретения, которые имеют сферическую форму.

На Фиг. 15В представлен объем жертвенных образующих пустоты структур по одному воплощению изобретения, которые имеют эллипсоидную форму.

На Фиг. 15С представлен объем жертвенных образующих пустоты структур по одному воплощению изобретения в форме сплюснутого сфероида.

На Фиг. 15D объем жертвенных образующих пустоты структур по одному воплощению изобретения в форме вытянутого сфероида.

На Фиг. 16 показано схематичное представление части консолидированного объема технологической смеси геттера.

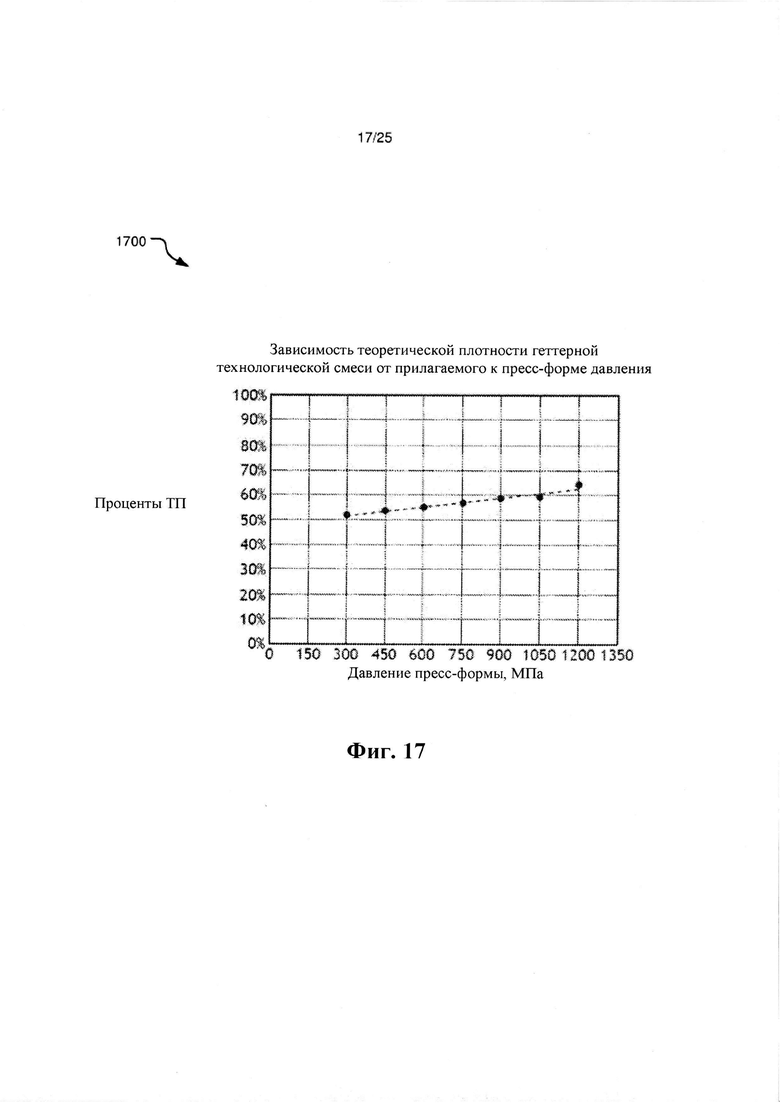

На Фиг. 17 представлена зависимость достигаемой плотности геттерной технологической смеси в процентах от теоретической плотности (ТП) от приложенного давления пресс-формы.

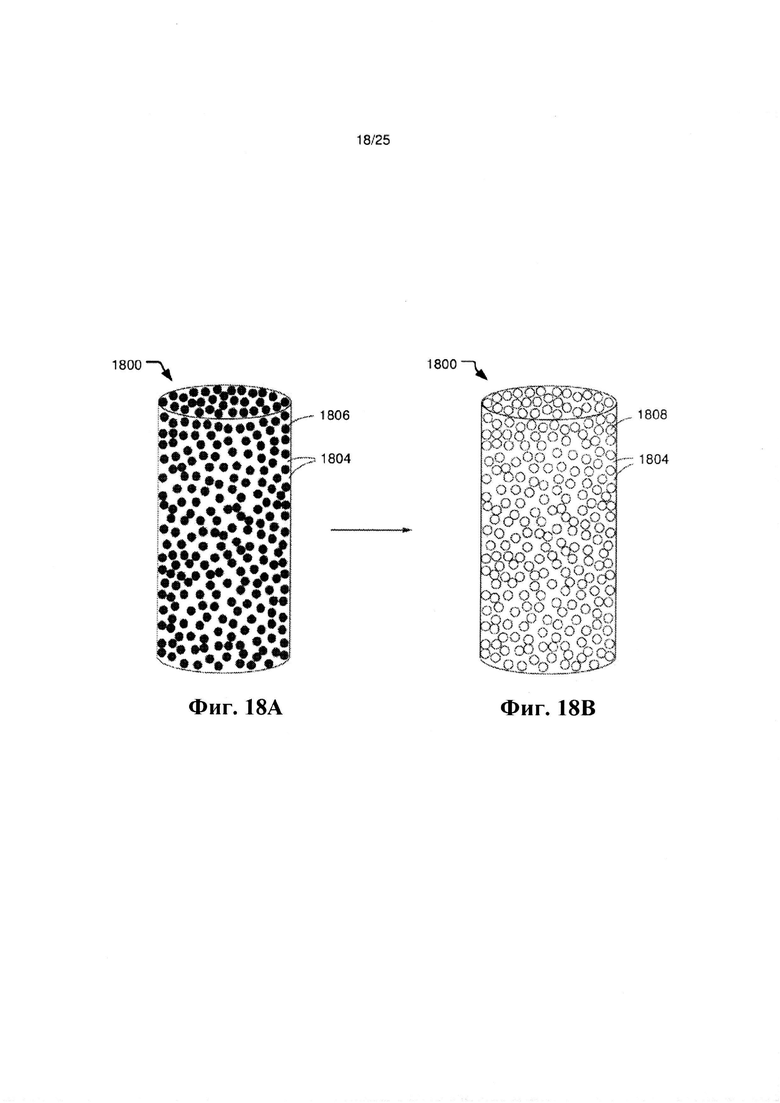

На Фиг. 18А представлено тело геттера по одному воплощению, включающее жертвенные образующие пустоты структуры и геттерный материал.

На Фиг. 18В представлено тело геттера по воплощению, показанному на Фиг. 18А, подвергнутое термической и химической обработке, которая обеспечивает разложение жертвенных образующих пустоты структур с получением пустот.

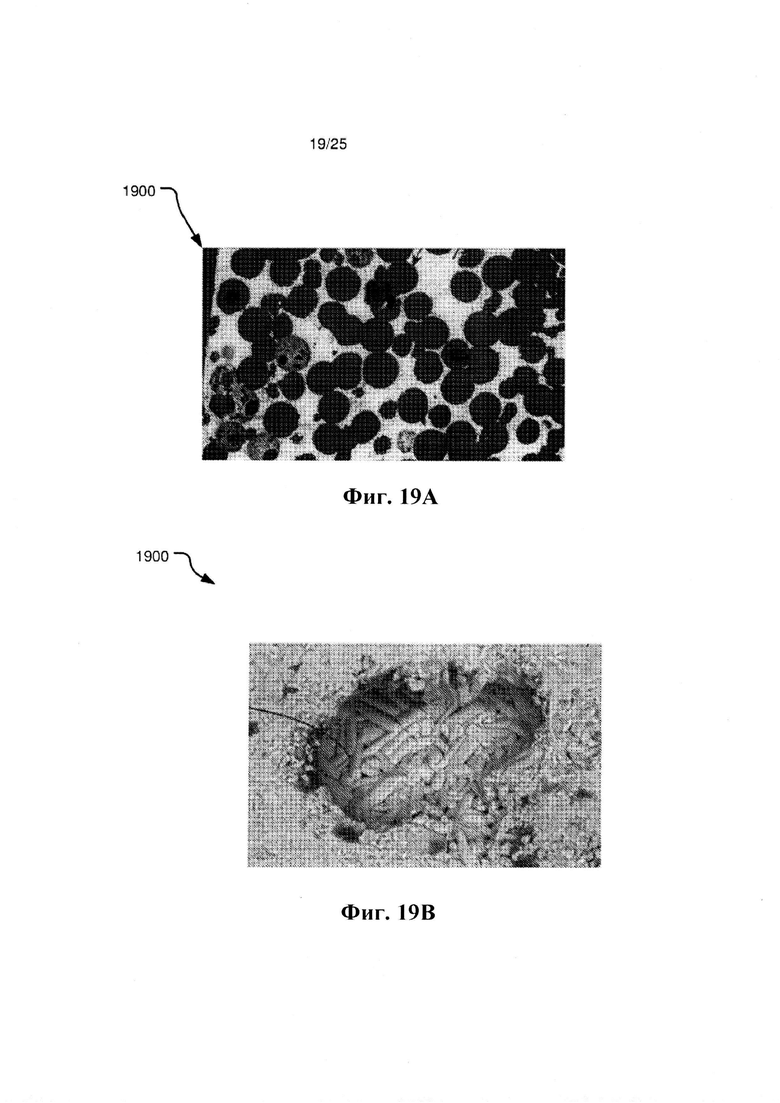

На Фиг. 19А представлено радиальное поперечное сечение изготовленного геттерного элемента и показаны поры, в целом образующие систему пустот геттерного элемента.

На Фиг. 19В представлен увеличенный вид одной поры изготовленного геттерного элемента, показанного на Фиг. 20А.

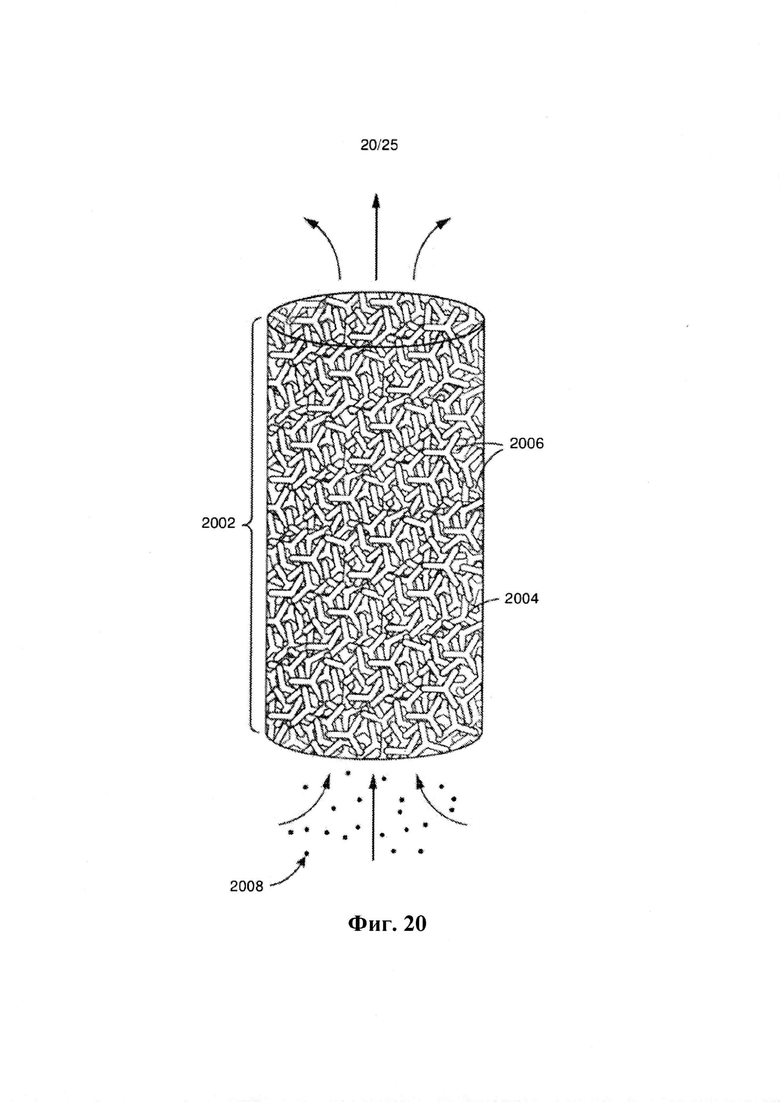

На Фиг. 20 представлена последовательность операций аддитивного производства по одному воплощению для получения геттерного элемента.

На Фиг. 21 представлен пример тела геттера, сформированного посредством способа аддитивного производства.

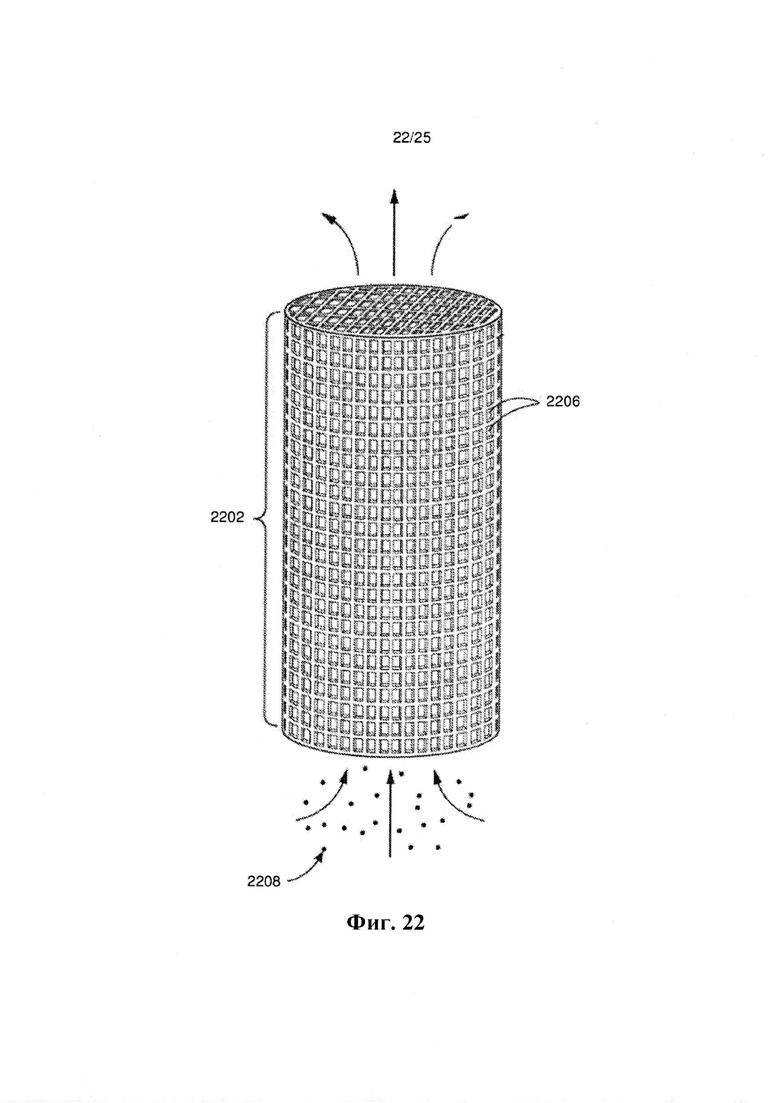

На Фиг. 22 представлен другой пример тела геттера, сформированного посредством способа аддитивного производства.

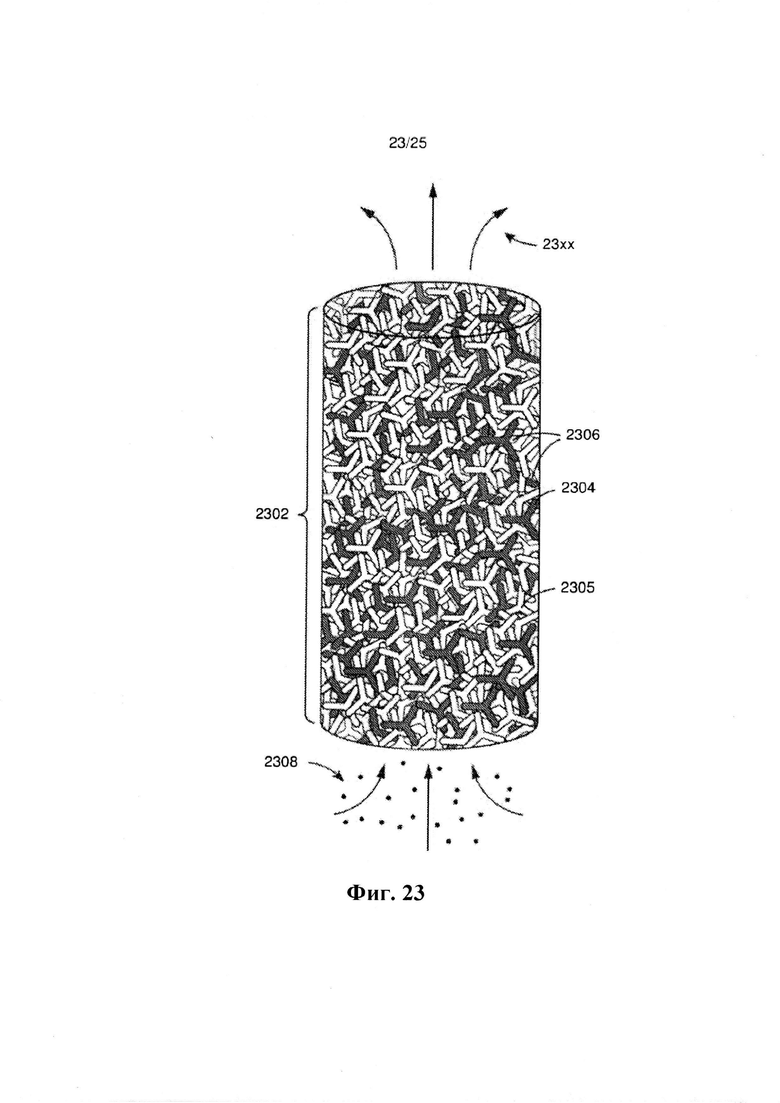

На Фиг. 23 представлен еще один пример тела геттера, сформированного посредством способа аддитивного производства.

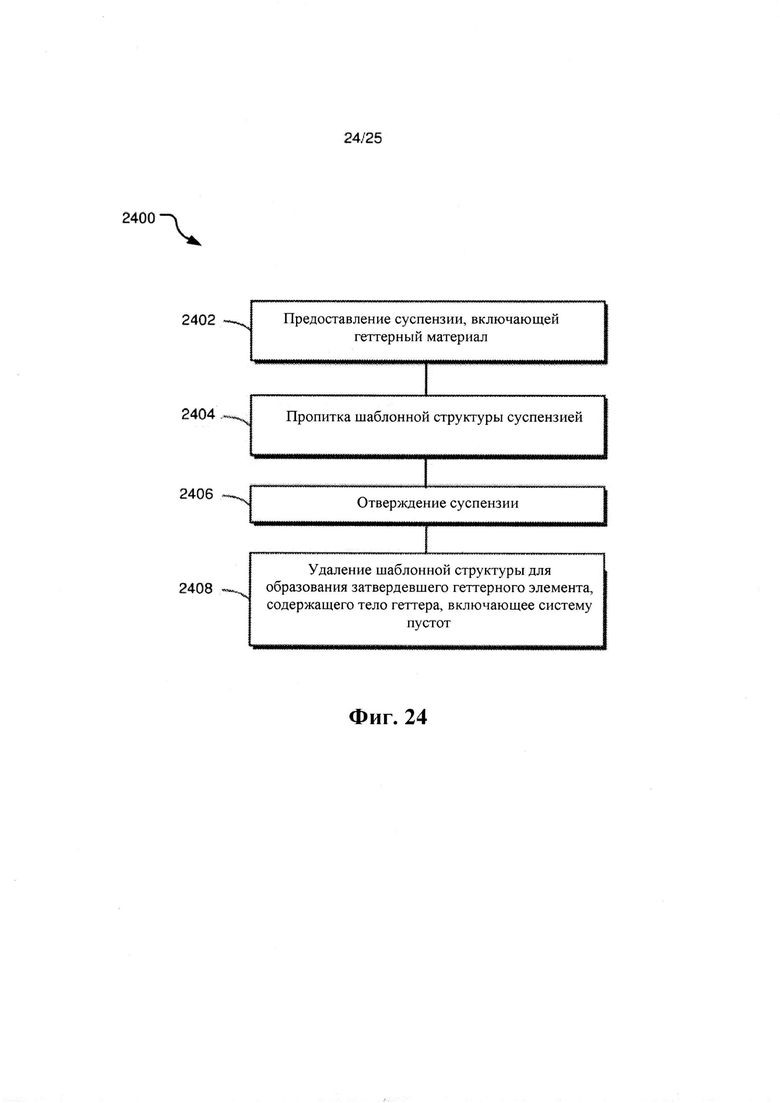

На Фиг. 24 представлены операции формирования геттерного элемента по одному воплощению посредством способа с использованием жертвенных матриц.

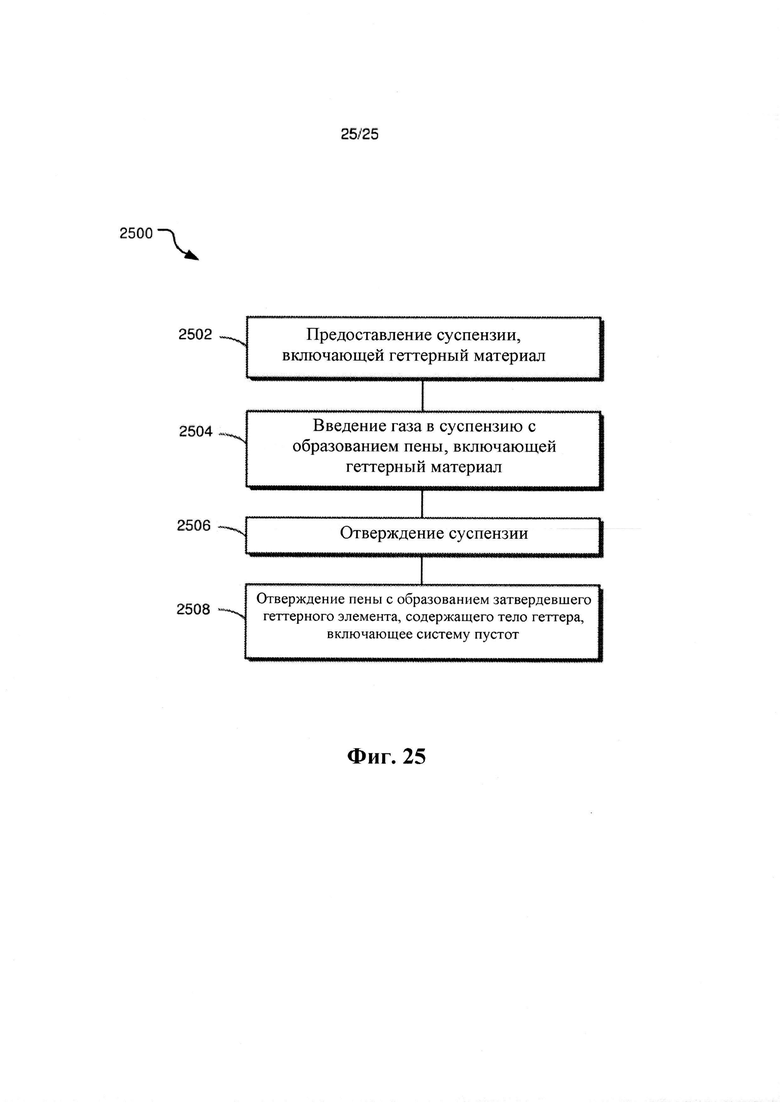

На Фиг. 25 представлены операции формирования геттерного элемента по одному воплощению посредством способа прямого вспенивания.

Подробное описание изобретения

В нижеследующем подробном описании сделаны ссылки на прилагаемые чертежи, которые составляют его часть. На чертежах одинаковые символы обычно обозначают одинаковые элементы, если в контексте не указано иное. Иллюстративные воплощения, описанные в подробном описании изобретения, на чертежах и в формуле изобретения не следует считать ограничивающими. Могут быть использованы другие воплощения и могут быть сделаны другие изменения, не отступая от сущности и объема защиты изобретения, представленного в данном документе.

Настоящее изобретение направлено на различные воплощения геттерного элемента для извлечения одного или более продуктов деления из потока газа и/или жидкости, например, продуктов деления, полученных в результате реакции в ядерном топливе ядерного ректора. Геттерный элемент включает один или более внутренних каналов, которые способствуют непрерывному протеканию потока текучей среды (жидкости и/или газа), а также включает геттерный материал, который вступает в реакцию с целевым продуктом деления для извлечения продукта деления из потока. Раскрытая технология подходит для реализации в различных ядерных реакторах, включая без ограничений, реакторы на быстрых нейтронах, реакторы-размножители, реакторы-самоеды и/или в некоторых случаях реакторы на бегущей волне. Настоящее изобретение также направлено на различные способы формирования геттерного элемента.

На Фиг. 1 представлен пример ядерного реактора 130 деления с активной зоной 132 ядерного реактора на быстрых нейтронах. Активная зона 132 ядерного реактора на быстрых нейтронах расположена в корпусе 140 ядерного реактора, окруженном защитным кожухом 136. В одном исполнении активная зона 132 ядерного реактора на быстрых нейтронах включает инициатор ядерного деления (не показан), который обеспечивает нейтроны для реакции деления ядерного топлива. Ядерный реактор 130 деления включает ряд тепловыделяющих сборок (например, тепловыделяющие сборки 138 на виде В), и каждая тепловыделяющая сборка включает тепловыделяющие элементы, которые также упоминают в данном документе как стержневые тепловыделяющие элементы. В одном воплощении раскрытой технологии каждый отдельный стержневой тепловыделяющий элемент дополнительно включает устройство для сбора одного или более продуктов деления из входящего потока, как описано ниже со ссылками на виды В, С и D.

Активная зона 132 ядерного реактора на быстрых нейтронах обычно содержит теплоноситель, например, бассейн с теплоносителем (таким как жидкий натрий) или контуры, по которым теплоноситель протекает через реактор 139 ядерного деления. В некоторых реакторах имеется резервуар с теплоносителем в верхнем свободном пространстве 148 над активной зоной 132 ядерного реактора на быстрых нейтронах. Вблизи или в контакте с резервуаром с теплоносителем могут быть расположены теплообменники (не показаны), чтобы способствовать транспортировке тепла из активной зоны ядерного реактора 132 на быстрых нейтронах.

Как показано на виде А, ядерный реактор 130 деления включает ряд тепловыделяющих сборок, представленных более подробно на виде В (например, тепловыделяющая сборка 138). Каждая тепловыделяющая сборка в свою очередь включает стержневые тепловыделяющие элементы 120 (показанные на виде С). На виде В показан массив 142 устройств с тепловыделяющей сборкой для ядерного реактора, подходящий для применения в активной зоне 132 ядерного реактора на быстрых нейтронах. Каждая сборка включает стержневые тепловыделяющие элементы (например, стержневой тепловыделяющий элемент 120). Хотя предусмотрены и другие формы устройств и конфигурации массива, каждое воплощение устройства с тепловыделяющей сборкой, показанное на Фиг. 1, включает монолитную трубку с шестигранным поперечным сечением, окружающую сборку. Трубки не шестигранного поперечного сечения также могут быть использованы в некоторых воплощениях изобретения. Элементы отдельного устройства 138 с тепловыделяющей сборкой внутри массива 142 более подробно представлены на видах С и D.

Как показано на виде С, устройство 138 с тепловыделяющей сборкой для ядерного реактора окружает удлиненные тепловыделяющие элементы, такие как стержневой тепловыделяющий элемент 120. Когда внутри стержневого тепловыделяющего элемента протекает ядерное деление, образуются продукты деления, которые могут вносить вклад в повышение давления внутри стержневого элемента. В некоторых реакторах стержневые тепловыделяющие элементы выполнены так, что включают большую камеру для распределения давления при высоких степенях выгорания. Другие реакторы могут включать стержневые тепловыделяющие элементы, выполненные с возможностью выпуска газов для снижения давления, например, содержащие отверстия для обеспечения возможности протекания продуктов деления в контакте с резервуаром с теплоносителем в верхнем свободном пространстве 148. Поскольку некоторые продукты деления могут быть летучими, такой выпуск газов может представлять опасность.

Обе конструкции стержневых тепловыделяющих элементов, как с отверстиями, так и без отверстий, могут приобрести преимущества от раскрытой в данной документе технологии, которая в общем обеспечивает инструменты и технологические приемы для извлечения одного или более продуктов деления из потока текучей среды в ядерном реакторе 130 деления.

Компоненты стержневого тепловыделяющего элемента 120 подробно представлены на виде D, описанном далее. В одном воплощении трубчатая конструкция каждого из отдельных устройств с тепловыделяющей сборкой, таких как устройство 138 с тепловыделяющей сборкой, позволяет теплоносителю протекать мимо стержневых тепловыделяющих элементов через промежуточные зазоры между соседними стенками трубок. Каждая трубка также позволяет обеспечить индивидуальное проходное сечение сборки, обеспечивает несущую конструкцию для тепловыделяющей сборки и передает нагрузки при обслуживании от регулировочного штыря во входной патрубок. Стержневые тепловыделяющие элементы обычно состоят из тепловыделяющих стержней (таких как урановые, плутониевые или ториевые), окруженных оболочкой (и иногда дополнительным барьером и/или футеровкой) для разделения излучающего материала и потока теплоносителя. Отдельные стержневые элементы устройства 138 с тепловыделяющей сборкой в активной зоне 132 ядерного реактора на быстрых нейтронах, могут содержать способное к делению ядерное топливо и/или воспроизводящее ядерное топливо, в зависимости от исходного материала тепловыделяющего стержня ядерного топлива, вставленного в стержневой элемент и состояния размножения внутри стержневого элемента.

Пример стержневого тепловыделяющего элемента 120 более подробно представлен на виде D. Стержневой тепловыделяющий элемент 120 включает топливо 122, геттерный элемент 100 и возможно камеру 124. Геттерный элемент 100 вмещает материал (не показан), который способен к химическому взаимодействию с продуктом 110 деления, содержащимся во входящем потоке 108, поступающем из топлива 122. Например, входящий поток 110 включает один или более продуктов деления, образующихся при ядерном делении топлива 122. Геттерный элемент 100 включает по меньшей мере один внутренний путь потока текучей среды, который способствует непрерывному протеканию газа и/или жидкости через геттерный элемент 100. Путь потока текучей среды может представлять собой, например, один или более удлиненных каналов, взаимосвязанные поры, микрофлюидные структуры и т.д. Путь потока текучей среды через геттерный элемент 100 обеспечивает внутреннюю площадь поверхности геттерного элемента 100, где может происходить химическое взаимодействие с продуктом НО деления с удалением продукта 110 деления из входящего потока 108 и с получением посредством этого выходящего потока 112 с более низкой плотностью продукта 110 деления, чем во входящем потоке 108. В различных воплощениях продукт 110 деления может быть летучим или нелетучим. Хотя камера 124 показана над геттерным элементом 100, а геттерный элемент 100 показан над топливом 122, понятно, что данные компоненты могут быть размещены относительно друг друга в любом подходящем порядке и любым образом.

Различные воплощения стержневых тепловыделяющих элементов (например, стержневой тепловыделяющий элемент 120), описанные в данном документе, могут быть представлены стержневыми тепловыделяющими элементами с выпуском газа и без выпуска газа. В стержневом тепловыделяющем элементе камера 124 иногда находится в сообщении по текучей среде с верхним свободным пространством 148 ядерного реактора или другим соответствующим резервуаром для газа. Например, стержневой тепловыделяющий элемент может включать различные вентиляционные отверстия или отверстия, которые облегчают сообщение по текучей среде между камерой 124 и верхним свободным пространством 148.

Как используют в данном документе, термин «геттерный элемент» (как например, геттерный элемент 100) означает любую конструкцию, включающую «геттерный материал», способный к химическому взаимодействию с продуктом деления и удалению посредством этого продукта деления из входящего потока. Геттерный материал может быть заключен внутри «тела геттера» или сформирован в виде «тела геттера». Например, тело геттера может представлять собой самонесущую конструкцию, группу частиц (например, порошок), небольшие капсулы или таблетки. Тело геттера может включать только геттерный материал или, помимо геттерного материала, один или более других материалов, не являющихся геттерными, которые не вступают в реакцию с продуктом 110 деления. В некоторых случаях геттерный элемент включает тело геттера, а также включает контейнер для вмещения тела геттера.

Геттерный элемент 100 включает один или более каналов для приема входящего потока 108 в сообщении по текучей среде с телом геттера. В одном воплощении тело геттера обладает характеристиками, разработанными для максимального увеличения площади поверхности контакта между телом геттера и входящим потоком 108, проходящим через геттерный элемент 100. Например, тело геттера может включать поры или другие каналы, повышающие его общую площадь поверхности. В дополнительных и/или альтернативных воплощениях геттерный элемент 100 включает контейнер с одним или более распределительными элементами для приведения входящего потока 108 в контакт с телом геттера. Пространство для текучей среды внутри геттерного элемента 100 и тела геттера или по всему геттерному элементу и телу геттера обеспечивает возможность контакта входящего потока 108 с геттерным материалом и химического взаимодействия для извлечения продукта 110 деления из входящего потока.

В некоторых воплощениях геттерный элемент 100 не включен в состав стержневого тепловыделяющего элемента (например, стержневого тепловыделяющего элемента 120), как показано. Вместо этого геттерный элемент 100 расположен в другом месте ядерного реактора 130 деления в положении, доступном для целевых продуктов деления. Например, геттерный элемент 100 может быть расположен над активной зоной реактора внутри корпуса реактора и/или в верхнем свободном пространстве 148 ядерного реактора 130 деления для приема текучей среды продукта(ов) деления, выходящей из тепловыделяющих сборок и взаимодействия с ней.

Следует отметить, что определенные конструкционные элементы воплощения ядерного реактора 130 деления опущены на Фиг. 1, например, контуры циркуляции теплоносителя, насосы для теплоносителя, теплообменники, система охлаждения реактора и т.д., для упрощения чертежей. Соответственно, следует понимать, что воплощение ядерного реактора 130 деления может включать дополнительные конструкционные элементы, не представленные на Фиг. 1.

На Фиг. 2 представлен пример тела 200 геттера, образованного объемом, включающим геттерный материал 204. Тело 200 геттера включает по меньшей мере один сквозной канал (например, сквозной канал 220) для транспортировки входящего потока 208 через тело 200 геттера. Сквозной(ые) канал(ы) может(гут) проходить вдоль продольного направления тела 200 геттера (например, в направлении входящего потока 208, как показано на чертеже) и/или может(гут) проходить в одном или нескольких других направлениях, чтобы облегчить транспорт газа с одной стороны тела 200 геттера на другую противоположную сторону.

Сквозной(ые) канал(ы) тела 200 геттера может(гут) иметь различную форму в различных воплощениях, раскрытых в данном документе. Подходящие формы включают, без ограничений, взаимосвязанные пустоты или поры, сконструированные пути потока и/или промежутки между дискретными частицами (например, в воплощениях, в которых тело геттера представляет собой сыпучий порошок, как описано далее применительно к Фиг. 3 ниже).

Входящий поток 208 может быть газообразным, жидким или их сочетанием, и кроме того, он включает продукт 210 деления, который может быть газообразным, жидким, твердым, растворенным, суспендированным или их сочетанием. В одном воплощении геттерный материал 204 включает один или более материалов, которые способны к химическому взаимодействию с продуктом 210 деления. В этой связи, поскольку входящий поток 208, содержащий продукт 210 деления, вступает в контакт с телом 200 геттера, геттерный материал 204 вступает в химическую реакцию с продуктом 210 деления с образованием побочного продукта, который удерживается в теле 200 геттера, тогда как остальная часть входящего потока 208 выходит или проходит мимо или через тело 200 геттера, в виде выходящего потока 212. Таким образом, выходящий поток 212 содержит меньше продукта 210 деления, чем входящий поток 208. Процесс извлечения продукта 210 деления из входящего потока 208 посредством химической реакции с геттерным материалом также в данном документе называют «поглощением» (например, тело 200 геттера «поглощает» продукт 210 деления). В одном воплощении тело геттера специально разработано так, чтобы обеспечить поглощение по существу всего выбранного продукта деления, вырабатываемого в стержневом тепловыделяющем элементе в течение определенного периода времени, например, в течение всего эффективного срока службы стержневого тепловыделяющего элемента. В контексте настоящего документа под поглощением «по существу всего» выбранного продукта деления понимают поглощение по меньшей мере 95%, и в некоторых случаях более 95% выбранного продукта деления.

Сквозной(ые) канал(ы) тела 200 геттера служит(ат) для многих целей. Во-первых, наличие этого(их) канала(ов) способствует снижению давления в областях тела 200 геттера и/или соответствующего стержневого тепловыделяющего элемента, позволяя выпускать определенное количество газов (например, инертных газов). Во-вторых, наличие этого(их) канала(ов) обеспечивает области для расширения тела 200 геттера, например, при высоких степенях выгорания ядерного топлива, тем самым уменьшая вероятность потенциального повреждения соответствующих областей соответствующего стержневого тепловыделяющего элемента и/или части тепловыделяющей сборки. В одном воплощении сквозной(ые) канал(ы) имеет(ют) достаточный объем для поддержания сквозного потока при расходе выше предварительно выбранного уровня, несмотря на расширение материала геттера в пределах заданного диапазона термического расширения.

В-третьих, наличие этого(их) сквозного(ых) канала(ов) увеличивает доступную площадь поверхности, на которой может происходить взаимодействие с продуктом 208 деления. В одном воплощении площадь поверхности этого(их) сквозного(ых) каналов(ов) специально сконструирована для содействия поглощению определенного расчетного количества продукта 208 деления, например, по существу всего ожидаемого продукта 208 деления, вырабатываемого соответствующим стержневым тепловыделяющим элементов в течение заданного интервала времени.

Продукт 210 деления входящего потока 208 может быть летучим или нелетучим продуктом деления. Примеры летучих продуктов деления включают, не ограничиваясь перечисленным: цезий (Cs) или соединение на основе Cs (например, Cs2, CsBr, Cs2I2, CsI, и т.д.), рубидий (Rb) или соединение на основе Rb (Rb, Rb2, RbI, RbBr и т.д.), стронций (Sr) или соединение на основе Sr (Sr, и т.д.), и йод (и его соединения). Примеры нелетучих продуктов деления включают, не ограничиваясь перечисленным, цирконий, молибден, неодим и т.д.

Геттерный материал 204 включает любой материал, известный в технике как способный к химическому взаимодействию с продуктом 210 деления. Хотя многие материалы могут быть походящими геттерными материалами, в некоторых воплощениях раскрытой технологии в качестве геттерных материалов используют оксиды металлов, такие как один или более материалов из оксида циркония (например, ZrO2, оксида титана (например, TiO2), оксида молибдена (например, MoO2, MoO3), оксида ниобия (NbO2, Nb2O5), оксида тантала (например, Ta2O5) и т.д. Поскольку рассматриваемые геттерные материалы не показывают эквивалентной реакционной способности со всеми рассматриваемыми продуктами деления, геттерный материал также может состоять из смеси компонентов, причем состав смеси задают так, чтобы максимизировать реакции между геттерным материалом и одним или более целевыми продуктами деления (например, смеси 75%-Ta2O3/25%-Hb2O3). Хотя в некоторых воплощениях может быть предпочтительно смешивание этих несходных компонентов, в других может быть предпочтительно иметь дискретные слои для выборочного удаления целевых продуктов деления из текучей среды на предпочтительных стадиях, чтобы предотвратить потенциальные вредные взаимодействия с последующими слоями геттерного материала. Геттерный материал также может включать один или более неактивных компонентов, таких как связующие, стабилизаторы структуры и т.д.

В одном воплощении геттерный материал 204 включает один или более материалов, которые вступают в реакцию с цезием (Cs) или соединением на основе Cs. В том же или другом воплощении геттерный материал 204 включает по меньшей мере один материал, который вступает в реакцию с рубидием (Rb) или соединением на основе Rb. В том же или другом воплощении геттерный материал 204 включает по меньшей мере один материал, который вступает в реакцию с йодом или соединением на основе йода.

На Фиг. 2 показано, что тело 200 геттера представляет собой монолитную конструкцию цилиндрической формы, включающую систему 206 пустот (например, поры). В одном воплощении система 206 пустот включает случайно или регулярно распределенные поры, образующие открытую пористую структуру. Распределенные поры можно селективно задавать по размеру, форме, взаимному соединению, структурной стабильности, схеме распределения и т.д. Существует множество подходящих способов формирования системы 206 пустот и/или других каналов внутри тела геттера, включая, не ограничиваясь перечисленным, способ с использованием жертвенных матриц, технологию аддитивного производства, воспроизведение шаблона и прямое вспенивание. Эти способы более подробно рассмотрены ниже.

В одном воплощении систему 206 пустот тела 200 геттера формируют способом с использованием жертвенных матриц. Например, систему 206 пустот можно сформировать посредством смешивания геттерного материала 204 с образующим пустоты материалом. Пустоты формируют посредством удаления (например, выжиганием или растворением) образующего пустоты материала. В результате удаления образующего пустоты материала, по всему объему геттерного материала 204 тела 200 геттера образуются пустоты (например, поры или ячейки). Одно воплощение методики жертвенных матриц описано Andre R. Studart et al. в Processing Routes to Macroporous Ceramics: Review, J. Am. Ceram. Soc. 89 [6] 1771-1789 (2006), причем указанный документ включен в данный документ во всей полноте посредством ссылки. Различные виды обработки могут подходить для удаления образующего пустоты материала из геттерного материала и формирования системы пустот, включая любой один или более видов обработки из растворения, термообработки (например, в ходе спекания или в ходе специального цикла сжигания) и т.д. Дополнительные детали воплощений способа с использованием жертвенных матриц описаны более подробно в комментариях к Фиг. 14-20.

В другом воплощении систему 206 пустот тела 200 геттера формируют способом аддитивного производства. Например, тело 200 геттера получают посредством трехмерной печати. В этой связи, систему 206 пустот тела 200 геттера можно задавать непосредственно, и ее формирование можно непосредственно регулировать в течение процесса изготовления. Дополнительно или альтернативно можно использовать избирательное лазерное спекание, применяемое для материалов, получаемых трехмерной печатью, и в общем оно описано US 4863538, поданном 17 октября 1986, причем указанный документ включен в данный документ во всей полноте посредством ссылки. Дополнительные детали воплощений способа аддитивного производства описаны более подробно ниже в комментариях к Фиг. 20-23.

В еще одном воплощении систему 206 пустот тела 200 геттера формируют с помощью способа воспроизведения шаблона. Например, поры можно сформировать посредством пропитки содержащей пустоты конструкции (например, ячеистой или пористой конструкции) суспензией геттерного материала (или раствором предшественника), в результате чего получают объем пористого геттерного материала, имеющего такую же (или почти такую же) морфологию, как исходный пористый материал. Один пример методики воспроизведения шаблона описан Andre R. Studart et al. в Processing Routes to Macroporous Ceramics: Review, J. Am. Ceram. Soc. 89 [6] 1771-1789 (2006), причем указанный документ включен в данный документ во всей полноте посредством ссылки. Основные стадии способа воспроизведения шаблона описаны в комментариях к Фиг. 24.

В другом воплощении систему 206 пустот тела 200 геттера формируют посредством способа прямого вспенивания. Например, система 206 пустот тела 200 геттера может быть сформирована посредством введения газа (например, воздуха) в геттерный материал в форме суспензии или жидкости (или предшественник геттерного материала), где газ служит для создания пенистой структуры в суспензии или жидкости. Затем материал подвергают стадии отверждения или затвердевания, которая обеспечивает фиксацию системы 206 пустот, сформированной внутри пены. Один соответствующий пример методики прямого вспенивания описан Andre R. Studart et al. в Processing Routes to Macroporous Ceramics: Review, J. Am. Ceram. Soc. 89 [6] 1771-1789 (2006), причем указанный документ включен в данный документ во всей полноте посредством ссылки. Основные стадии способа прямого вспенивания описаны в комментариях к Фиг. 25.

В других воплощениях систему 206 пустот тела 200 геттера формируют с помощью других физических способов (например, механическое измельчение, травление, лазерная абляция и т.д.) или химических способов, таких как химическое травление. Следует отметить, что также можно использовать любые два или более из указанных выше способов (например, способ с использованием жертвенных матриц, способ аддитивного производства, воспроизведение шаблона, прямое вспенивание, химическое/физическое травление, измельчение, абляция и т.д.) в сочетании для создания системы 206 пустот. Например, можно сначала использовать способ жертвенных матриц для создания небольших пустот в теле 200 геттера, а после этого можно использовать механический способ обработки для создания пустот большего размера, например, вблизи входа для газообразных продуктов деления тела 200 геттера.

На Фиг. 3А-3В представлены упрощенные схематические виды воплощения геттерного элемента 300, включающего тело 302 геттера, предназначенное для размещения между крышками 314а, 314b с обеих сторон и/или соединения с ними. Хотя также рассматривают другие конструкции (например, в связи с Фиг. 4-5), тело 302 геттера на Фиг. 302 представляет собой самонесущий монолитный элемент, включающий систему 306 пустот. При эксплуатации крышки 314а, 314b служат для обеспечения механической поддержки тела 302 геттера и для дополнительного облегчения прохождения входящего потока 308 через геттерный элемент 300.

В некоторых воплощениях основное тело 302 геттера не является монолитной самонесущей конструкцией. Например, основное тело 302 геттера может находиться в форме частиц (например, порошка) или может быть совокупностью элементов (например, твердых таблеток или небольших капсул, дополнительно сохраняющих частицы). В данных воплощениях крышки 314а, 314b применяют в сочетании с контейнером или несущей оболочкой для вмещения и дальнейшего поддерживания основного тела 302 геттера.

Крышки 314а, 314b выполнены из термостойких материалов, которые устойчивы к деформации, когда их подвергают воздействию высоких температур и потока нейтронного излучения в активной зоне ядерного реактора. Идеальные возможные материалы также могут не вступать в реакцию с продуктами деления (например, продуктом 310 деления), содержащимся во входящем потоке 308. Примеры подходящих материалов для крышек 314а, 314b включают, например, стали, тугоплавкие металлы/сплавы или конструкционные керамические материалы.

На Фиг. 3А и 3В одна или более крышек 314а, 314b выполнены из пористого материала. Например, одна или более крышек 314а, 314b могут включать пористую металлическую пластину 313 (например, пористый металлический диск, как показано на Фиг. 2В). Также возможны другие пористые структуры, такие как материалы с отверстиями, ситоподобные материалы и т.д. В одном воплощении крышки 314а, 314b представляют собой монолитные конструкции, включающие сквозные отверстия, например, высверленные отверстия. Отверстия могут иметь различные размеры и схему распределения в зависимости от конкретных параметров воплощения, таких как требуемый расход, конкретный геттерный материал, целевой(ые) продукт(ы) деления и т.д.

На Фиг. 4А и 4В представлены упрощенные схематические виды другого воплощения геттерного элемента 400, включающего тело 402 геттера, предназначенное для размещения между крышками 414а, 414b и/или соединения с ними. Тело 402 геттера содержит систему 406 пустот и включает геттерный материал 404 для взаимодействия с продуктом 410 деления, содержащимся во входящем потоке 408 и снижения посредством этого концентрации продукта 410 деления в выходящем потоке 412 по сравнению со входящим потоком 408. В отличие от крышек с пористой структурой, показанных на Фиг. 3А, 3В, крышки 414а, 414b представляют собой снабженные отверстиями металлические пластины 415 (например, снабженный отверстиями металлический диск). Подходящие конструкционные материалы и другие параметры крышек 414а, 414b могут быть такими же как описанные выше в связи Фиг. 3А, 3В или подобными им.

На Фиг. 5А представлен упрощенный схематический вид примера несущей конструкции 500, подходящей для использования в геттерном элементе. Несущая конструкция 500 включает контейнер 521, прикрепленный к торцевым крышкам 514а, 514b. При эксплуатации несущая конструкция 500 может обеспечить механическую поддержку для тела геттера и облегчить прохождение входящего потока 508 через геттерный элемент и/или тело геттера. Несущая конструкция 500 может поддерживать монолитное самонесущее тело геттера (например, такое как основное тело 402 геттера на Фиг. 4А); в качестве альтернативы, несущая конструкция 500 может поддерживать тело геттера, которое находится в форме частиц (например, порошка) или же представлено в виде совокупности самонесущих элементов (например, твердых таблеток или небольших капсул, дополнительно сохраняющих частицы).

Контейнер 521 может быть выполнен из любого материала, обеспечивающего термическую, химическую и структурную стабильность в присутствии потока текучей среды, нейтронного облучения и продуктов деления среды выбранного ядерного реактора. В одном воплощении контейнер 521 выполнен из стали. Другие подходящие материалы контейнера могут включать тугоплавкие металлы или сплавы, а также конструкционные керамические материалы. Хотя на Фиг. 5 не показано, контейнер 521 может содержать отверстия по его окружной поверхности для обеспечения потока жидкости и/или газа через боковые стороны контейнера 521, так же как и через отверстия 515 или входы пор в торцевых крышках 514а, 514b. В различных воплощениях можно использовать любое подходящее количество, размер, расположение и/или распределение отверстий 515 в торцевой крышке 514а, в зависимости от конструкции и/или из соображений безопасности.

На Фиг. 5В представлен упрощенный схематический вид другого воплощения несущей конструкции 502 для размещения тела геттера (например, такого как тело 200 геттера на Фиг. 2 или 300 на Фиг. 3А-3В) в стержневом тепловыделяющем элементе 510. Несущая конструкция 502 включает пористые торцевые крышки 514а, 514b и центральное тело 516 с периферическими отверстиями (например, отверстие 518) в цилиндрической боковой стенке 520, обеспечивающими поступление потока текучей среды в центр несущей конструкции 502 и внутрь тела геттера (не показано). В одном воплощении ширина W1 несущей конструкции 502 немного меньше, чем ширина W2 стержневого тепловыделяющего элемента 510, чтобы обеспечить возможность обхода потоком текучей среды торцевой крышки 514а и поступления в несущую конструкцию 502 через одно или более отверстий (например, отверстия 518) в цилиндрической боковой стенке 520.

На Фиг. 6 представлен схематический вид части другого воплощения несущей конструкции 600, подходящей для использования в геттерном элементе. Несущая конструкция 600 включает контейнер 617 и распределитель 609. Распределитель 609 в свою очередь включает распределительную крышку 614 и распределительный канал 622 (например, удлиненный центральный канал). При эксплуатации тело геттера (не показано) расположено в контейнере 617. Например, тело геттера может окружать или частично окружать распределительный канал 622. Распределительная крышка 609 способствует приведению газа или жидкости входящего потока 608 в сообщение по текучей среде с геттерным материалом тела геттера. Например, распределительная крышка 614 и распределительный канал 622 включают отверстия (например, поры, высверленные отверстия и т.д.), которые обеспечивают пути потока текучей среды в тело геттера и/или через него).

Распределительный канал 622 представлен на Фиг. 6 в виде центрального канала с отверстиями, позволяющими газу свободно протекать между внутренними областями распределительного канала 622 и внешними областями распределительного канала 622. Однако следует понимать, что несущая конструкция 600 может включать множество каналов вместо канала 622 или помимо него. Например, распределитель 609 может включать другие каналы, распределенные по другим областям контейнера 617. В некоторых случаях распределитель 609 включает транспортный канал для газа, который окружает тело геттера, такой как пористый кольцевой канал, окружающий тело геттера.

Вследствие поглощения продуктов 610 деления телом геттера, оно с течением времени накапливает продукт 610 деления. Накопление продукта 610 деления в теле геттера может привести к уменьшению потока газообразных продуктов деления через контейнер 617 и/или по всему телу геттера в контейнере 617. В некоторых случаях, когда накопление является значительным, одна или более пористых структур тела геттера могут быть заблокированы. В таких случаях распределитель 609 может способствовать поддержанию протекания входящего потока 608 через геттерный материал (не показан) независимо от этого засорения. Кроме того, распределитель 609 может служить для обеспечения потока текучей среды через пути потока текучей среды внутри тела геттера в случае объемного расширения геттерного материала тела геттера.

Распределительная крышка 614 может быть выполнена различным образом, например в виде пористой металлической или керамической пластины или пластины с отверстиями. Распределительный канал 622 также является пористым и может представлять собой, например, пористый металлический стержень или металлический стержень с отверстиями. Некоторые неметаллические материалы (например, керамика) также подходят для формирования всех или различных компонентов распределителя 609.

На Фиг. 7 представлен вид с торца части тела 702 геттера по другому воплощению с пустотами 706. В одном воплощении тело 702 геттера имеет размер и форму, подходящие для размещения в несущих конструкциях 500 или 600, показанных Фиг. 5 и 6, соответственно. При эксплуатации представленный торец тела 702 геттера может принимать входящий поток, включающий продукт деления. Когда входящий поток вступает в контакт с телом 702 геттера, геттерный материал 704 в теле 702 геттера вступает в химическую реакцию с одним или более продуктами деления во входящем потоке, удаляя продукт(ы) деления из потока.

На Фиг. 7 тело 702 геттера представляет собой самонесущую монолитную конструкцию. Например, тело 702 геттера может представлять собой пористую спеченную металлическую или керамическую конструкцию. Хотя и предусмотрены другие схемы размещения, пустоты 706 в теле 702 геттера расположены таким образом, что их размер изменяется в зависимости от положения в теле 702 геттера. Например, размер пустот 706 может в общем уменьшаться в зависимости от радиального расстояния от центра тела 702 геттера. Например, на распределение пустот 706 могут влиять размеры и/или масса образующих пустоты структур, используемых при изготовлении тела 702 геттера. В этой связи, образующие пустоты структуры (например, такие, которые описаны ниже в комментариях к Фиг. 13-20) могут при смешивании с геттерным материалом 704, действовать с обеспечением самосортировки и формирования распределения (например, градиентного распределения) посредством процесса отстаивания и/или перемешивания.

Пустоты 706 тела 702 геттера могут быть распределены по телу 702 геттера с образованием любого рисунка или распределения. В некоторых воплощениях пустоты 706 включают поры большего размера вблизи входа газообразных продуктов деления и поры меньшего размера вблизи выхода газообразных продуктов деления.

На Фиг. 8 представлен вид с торца еще одного примера тела 802 геттера, которое имеет цилиндрическую форму и включает концентрические области 804а, 804b геттерного материала, отделенные друг от друга транспортными путями (например, пустота 806, кольцевой формы). Представленная схема расположения позволяет максимально увеличить площадь поверхности контакта между геттерным материалом тела 802 геттера и входящим потоком (не показан), который направляют через тело 800 геттера. В одном воплощении концентрические области 804а, 804b геттерного материала представляют собой монолитные конструкции, такие как спеченные металлические или керамические конструкции. В другом воплощении тело 802 геттера формируют из порошка, которым заполняют каждую из пористых концентрических оболочек контейнера геттера. Также предусмотрен целый ряд других конструкций (некоторые из которых описаны на следующих чертежах).

На Фиг. 9 представлен в качестве примера вид поперечного сечения стержневого тепловыделяющего элемента 920 ядерного реактора, снабженного геттерным элементом 900. Представленный геттерный элемент 900 расположен внутри стержневого тепловыделяющего элемента 920 и предназначен для приема входящего потока 908 (например, газообразного продукта деления) из ядерного топлива 922 стержневого тепловыделяющего элемента 920. Например, геттерный элемент 900 расположен (отдельно или в сочетании с другими геттерными элементами) в месте выше по потоку от ядерного топлива 922 и точки начала входящего потока 908, но ниже по потоку от камеры 924 для газообразных продуктов деления. В другом воплощении геттерный элемент 900 расположен внутри камеры 924 для газообразных продуктов деления (например, в пространстве камеры или вне него на одном или обоих концах геттерного элемента 900).

Крышки 914а и 914b расположены между геттерным элементом 900 и вплотную примыкающими конструкциями. В одном воплощении разделительные крышки 914а, 914b представляют собой пористые торцевые крышки (например, пластины с порами или отверстиями). В другом воплощении разделительные крышки 914а и 914b представляют собой клапаны, которые открываются под давлением, создаваемым входящим потоком 908.

Геттерный элемент 900 включает тело геттера (не показано), содержащее геттерный материал, который взаимодействует с одним или более летучим или нелетучим продуктами 910 деления с образованием выходящего потока 912. Выходящий поток 912, выходящий из геттерного элемента 900, имеет более низкое содержание летучих продуктов деления, чем входящий поток 908, поступающий в геттерный элемент 900. В одном воплощении выходящий поток 912 выпускают из стержневого тепловыделяющего элемента 920, например, через одно или более небольших отверстий камеры 924 для продуктов деления.

В некоторых воплощениях геттерный материал вступает в реакцию с одним или более летучими продуктами 910 деления во входящем потоке 908, такими как цезий, рубидий, стронций и т.д. В дополнительных или альтернативных воплощениях геттерный материал тела геттера вступает в реакцию с одним или более нелетучих продуктов деления.

На Фиг. 10 представлен вид поперечного сечения стержневого тепловыделяющего элемента 1020 ядерного реактора, снабженного двумя геттерными элементами 1000а, 1000b по одному воплощению, расположенными последовательно между ядерным топливом 1022 и камерой 1024 для газообразных продуктов деления. При эксплуатации газообразные продукты деления из топлива 1022 пропускают посредством входящего потока 1008 через геттерные элементы 1000а, 1000b, расположенные последовательно. В каждом геттерном элементе 1000а, 1000b один или более продуктов 1010 деления, содержащихся во входящем потоке 1008, подвергаются химическим реакциям с геттерным материалом, тем самым очищают или частично очищают входящий поток 1008 со снижением концентрации продукта 1010 деления в выходящем потоке 1012.

Разделительные крышки 1014а, 1014b, 1014с представляют собой барьеры, которые либо являются пористыми, либо выполнены с возможностью выборочного открытия, например, под давлением входящего потока 1008.

В одном воплощении первый геттерный элемент 1000а включает первый геттерный материал для целенаправленного поглощения первого продукта деления, тогда как второй геттерный элемент 1000b включает второй геттерный материал для целенаправленного поглощения второго продукта деления. Например, первый материал первого геттерного элемента 1000а может включать геттерный материал, предназначенный для поглощения первого элемента или соединения, тогда как второй материал второго геттерного элемента 1000b может включать геттерный материал, предназначенный для поглощения другого соединения, включающего первый элемент и/или другой, отличный от первого элемент. В одном типичном воплощении один из двух геттерных элементов 1000а и 1000b включает геттерный материал для поглощения цезия, такой как оксиды ниобия или титана, тогда как другой из двух геттерных элементов 1000а и 1000b включает другой геттерный материал для поглощения йода, такой как серебро, медь или барий.

Здесь следует отметить, что стержневой тепловыделяющий элемент 1020, показанный на Фиг. 10, не ограничен двумя геттерными элементами или материалами, перечисленными выше, которые представлены только для иллюстрации, Другие воплощения могут включать меньше или больше двух геттерных элементов.

Здесь следует отметить, что форма одного или более геттерных элементов (например, 1000а, 1000b) по настоящему изобретению не ограничена цилиндрической формой, представленной на Фиг. 1-10. Один или более геттерных элементов 1000 по настоящему изобретению могут иметь любую общую геометрическую форму. В других воплощениях один или более геттерных элементов имеют разнообразные формы, включая, не ограничиваясь перечисленным, формы шестиугольной призмы, формы параллелепипеда, формы треугольной призмы, спиральные формы, конические формы или т.п. В одном воплощении один или более геттерных элементов 1000, содержащихся в стержневых тепловыделяющих элементах 1020, сконструированы таким образом, чтобы по существу соответствовать внутренней форме стержневых тепловыделяющих элементов 1020. В этой связи, один или более геттерных элементов 1000 могут иметь любую форму известную в технике, исходя из формы стержневых тепловыделяющих элементов 1020.

Следует отметить, что геттерный(е) элемент(ы) (например, 1000а, 1000b) по настоящему изобретению можно приспособить для работы в любой ядерной реакционной среде. Ядерное топливо, содержащееся в стержневом тепловыделяющем элементе 1020, может включать любое способное к делению ядерное топливо и/или воспроизводящее ядерное, известное в технике, включая, не ограничиваясь перечисленным, вторичное ядерное топливо, несгоревшее топливо и обогащенное ядерное топливо.

В одном воплощении топливо 1022 включает металлическое ядерное топливо, и его используют для формирования активной зоны ядерного реактора на металлическом ядерном топливе, наряду со множеством других стержневых тепловыделяющих элементов. В одном воплощении ядерный реактор с металлическим ядерным топливом представляет собой ядерный реактор на быстрых нейтронах. Например, ядерный реактор с металлическим ядерным топливом может включать ядерный реактор-размножитель, такой как, но не ограничиваясь им, реактор на бегущей волне.

На Фиг. 11 представлен вид в перспективе активной зоны 1100 ядерного реактора, включающей комплект тепловыделяющих сборок (например, тепловыделяющую сборку ИЗО). Каждая тепловыделяющая сборка в свою очередь включает комплект стержневых тепловыделяющих элементов и каждый стержневой тепловыделяющий элемент включает один или более геттерных элементов, как описано ранее в данном документе.

Конструкция и схема расположения тепловыделяющих сборок активной зоны ядерного реактора могут быть любыми известные в технике. В схеме примера на Фиг. 11 тепловыделяющие сборки расположены в виде гексагональной матрицы. Следует отметить, что схема, представленная на Фиг. 11, не ограничивает настоящее изобретение и представлена только для иллюстрации. В некоторых воплощениях тепловыделяющие сборки расположены с образованием других форм, таких как, но не ограничиваясь перечисленным, цилиндр, параллелепипед, треугольная призма, коническая структура, спиральная структура и т.п.

На Фиг. 12 представлен вид сверху тепловыделяющей сборки 1200 по одному воплощению, включающей совокупность стержневых тепловыделяющих элементов (например, стержневой тепловыделяющий элемент 1120). Каждый стержневой тепловыделяющий элемент снабжен одним или более геттерных элементов для очистки газообразных продуктов деления с целью удаления одного или более летучих или нелетучих продуктов деления. На Фиг. 12 стержневые тепловыделяющие элементы имеют цилиндрическую форму и расположены в виде плотно упакованной гексагональной матрицы; однако такая схема может иметь другие формы в других воплощениях. Например, стержневые тепловыделяющие элементы 1220 тепловыделяющей сборки 1200, могут по отдельности иметь гексагональную форму, форму параллелепипеда, треугольника, спирали, коническую форму или т.п. В других воплощениях, хотя это не показано, стержневые тепловыделяющие элементы 1220 тепловыделяющей сборки 1200 могут быть расположены в виде прямоугольной матрицы, квадратной матрицы, кольцевой матрицы и т.п.

На Фиг. 13 в качестве примера представлены операции 1300 способа формирования тела геттера для применения при очистке выходящего потока газообразных продуктов деления из ядерного реактора. При операции 1302 определения определяют количество продукта деления, содержащегося в потоке текучей среды, выходящем из активной зоны ядерного реактора деления в течение выбранного периода времени. Выбранный период времени может представлять собой продолжительность одного или более топливных циклов и может представлять собой ожидаемый срок службы одного стержневого тепловыделяющего элемента или тепловыделяющей сборки реактора. Следует иметь ввиду, что различные тепловыделяющие сборки и/или стержневые тепловыделяющие элементы могут иметь различные ожидаемые сроки службы или топливные циклы, которые могут быть согласованы с различным полученным в результате определения количеством ожидаемых продуктов деления для различных стержневых тепловыделяющих элементов. Количество продукта деления, содержащегося в потоке текучей среды, также соответствует конкретному количеству способного к делению ядерного топлива, потребляемому в течение выбранного периода времени, которое может быть определено с использованием любых подходящих нейтронных методов и/или модели данного типа топлива и ожидаемой нейтронной среды стержневого тепловыделяющего элемента (например, выгорание топлива) в течение конкретного периода времени.

При операции 1304 предоставления предоставляют технологическую смесь, включающую геттерный материал, способный взаимодействовать с продуктом деления потока текучей среды, выходящим из активной зоны реактора ядерного деления. Количество геттерной технологической смеси, используемой при формировании тела геттера, определяют посредством операций 1306 и 1308, описанных ниже.

При другой операции 1306 определения определяют требуемый выход продукта реакции, получаемого посредством химической реакции между продуктом деления и геттерным материалом в течении выбранного периода времени. В одном воплощении требуемый выход продукта реакции представляет собой количество, рассчитанное, исходя из реакции между геттерным материалом и по существу всем продуктом деления, определенным при операции 1302 определения. Исходя из требуемого выхода продукта реакции, при другой операции 1308 определения устанавливают объемный параметр технологической смеси геттера, который определяет количество или объем геттерной технологической смеси, необходимое для получения требуемого количества продукта реакции за выбранный период времени. При операции 1308 определения также можно определять не только количество геттерной технологической смеси, но и требуемые объемные параметры или плотность геттерного материала, подходящие для поглощения объема продукта реакции, соответствующего требуемому выходу. Более конкретно, продукт реакции при поглощении имеет такой объем, который может уменьшить пустоты или увеличить плотность геттерного материала. Посредством определения этого объема продукта реакции, соответствующего требуемому выходу (или заданного количества продукта реакции), может быть выбран такой объемный параметр геттерного материала, который соответствует или превышает полученный в результате определения объем продукта реакции, соответствующий требуемому выходу, чтобы обеспечить поддержание потока текучей среды через геттерный материал (который поддерживают на уровне или выше выбранной скорости потока или уровня потока) и/или сохранение объемного набухания геттерного материала в пределах проектных границ. Например, объемный параметр геттерного материала может включать, не ограничиваясь перечисленным, один или более параметров из размера пор, концентрации пор, теоретической плотности геттерного материала, массового отношения количества геттерного материала к количеству жертвенных, образующих пустоты структур и т.д.

При операции 1310 формирования формируют тело геттера, определяемое установленным объемным параметром. Тело геттера формируют посредством геттерного способа. В некоторых воплощениях операция 1310 формирования дополнительно включают размещение тела геттера в контейнере (например, формирование готового «геттерного элемента», включающего по меньшей мере один канал или путь для перемещения газа или жидкости через него).

В некоторых воплощениях геттерный элемент включает тело геттера в форме сыпучего порошка, гранул, частиц и т.д. внутри пористого контейнера. В других воплощениях тело геттера формируют посредством ряда химических и/или физических процессов, в результате которых получают монолитную (например, самонесущую) конструкцию, такую как монолитная конструкция, включающая взаимосвязанные поры или зоны пустот. Таким образом, геттерный элемент может не всегда включать контейнер. Тело геттера может включать каналы или поры других различных форм, например, удлиненные каналы. В других воплощениях тело геттера формируют из множества других пористых компонентов (например, множество самонесущих пористых таблеток, пористых диффузионных компонентов и т.д.).

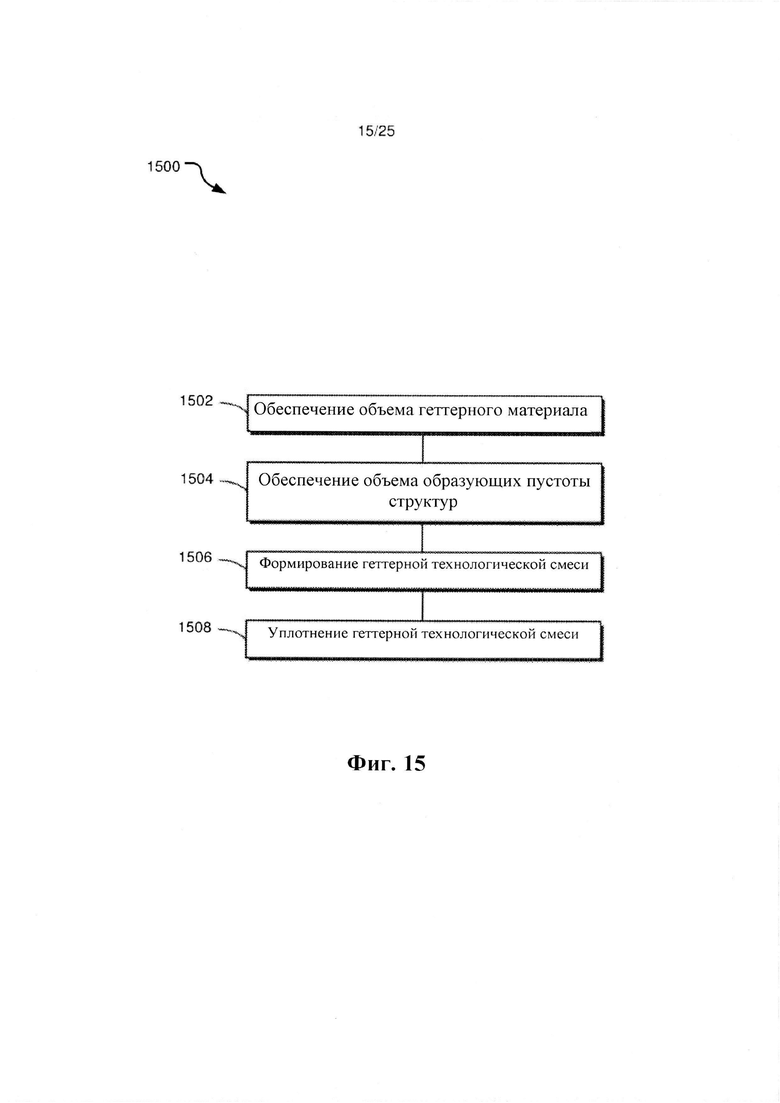

На Фиг. 14 представлен ряд технологических операций 1400 воплощения способа приготовления геттерной технологической смеси и формирования тела геттера с пустотами (например, порами). Пример операции 1400 раскрывает создание пор путем применения жертвенных структур, представляющих собой структуры, которые разлагаются при термической и/или химической обработке (тем самым образуя «пустоты» в составе геттерной технологической смеси). В других воплощениях (таких как описанные в комментариях к Фиг. 20-25 далее), пустоты тела геттера формируют с помощью других способов или других образующих пустоты структур. Например, все способы из технологии аддитивного производства, воспроизведения шаблона и прямого вспенивания подходят для создания образующих пустоты структур, в которых не используют жертвенные образующие пустоты структуры.

При операции 1402 выбора выбирают объем геттерного материала, вводимого в геттерную технологическую смесь. Геттерный материал может включать любой отдельный материал или сочетание материалов известных в технике, которые подходят для химической реакции с одним или более летучих или нелетучих продуктов деления в ядерном реакторе. В одном воплощении геттерный материал предоставляют в порошковой форме. Например, геттерный материал, предоставляемый на стадии 1402, включает, но не ограничен им, порошок оксида металла. Например, порошок оксида металла, предоставляемый на стадии 1402, может включать, но не ограничен перечисленным, ZrO2, TiO2, MoO2, MoO3, NbO2, Nb2O5, Ta2O5, VO2, V2O5, and Cr2O3. Было показано, что любой из этих и аналогичных материалов легко вступает в реакцию с одним или более летучих продуктов деления, включая, но не ограничиваясь перечисленным, Cs, CsBr, CsI, Rb, RbI, RbBr, или другие соединения Rb, Sr или соединения на основе Sr и йод (и его соединения). Помимо одного или более реакционноспособных материалов, описанных выше, геттерный материал может также включать один или более неактивных компонентов, таких как связующие и стабилизаторы структуры.

В одном воплощении геттерный материал включает порошок оксида металла с выбранным размером частиц, таким как средний размер частиц от приблизительно 100 до 500 нм. В другом воплощении геттерный материал включает порошок оксида металла со средним размером частиц равным или менее 100 нм. Например, геттерный материал может включать, но не ограничен этим, объем нанопорошка со средним размером частиц менее 100 нм.

При операции 1404 предоставления предоставляют объем образующих пустоты структур (например, жертвенные образующие пустоты структуры) для объединения с геттерным материалом в геттерной технологической смеси. В одном воплощении образующие пустоты структуры включают один или более органических материалов, о которых известно, что они подвергаются пиролизу (например, химическому разложению) при повышенной(ых) температуре(ах) в атмосфере, не содержащей кислород. Например, органические материалы можно выбирать так, чтобы они разлагались при температурах, равных или менее используемой температуры спекания (например, достигаемой при приложении тепла в операции 1408 уплотнения, описанной ниже). Органические материалы, используемые для формирования образующих пустоты структур можно выбирать так, чтобы они разрушались при температуре от 200 до 600°С. , образующие пустоты структуры могут быть сформированы из органического материала, который разлагается при температуре ниже приблизительно 500°С (например, 330-410°С). В одном воплощении жертвенные образующие пустоты структуры получают из синтетического органического материала. Например, образующие пустоты структуры можно сформировать из любого синтетического органического материала, известного в технике, такого как, но не ограничиваясь перечисленным, полиэтилен (ПЭ), полиметилметакрилат (ПММА), поливинилхлорид (ПВХ), полистирол (ПС), нейлон, нафталин и т.п. В другом воплощении образующие пустоты структуры получают из натурального органического материала. Например, образующие пустоты структуры можно сформировать из любого натурального органического материала, известного в технике, такого как, но не ограничиваясь перечисленным, желатин, целлюлоза, крахмал, воск и т.п.

В еще одном воплощении образующие пустоты структуры разрушают при химической обработке. Например, образующие пустоты структуры можно сформировать из одного или более водорастворимых ионных соединений. В одном воплощении образующие пустоты структуры могут включать, но не ограничены перечисленным, NaCl, KCl, LiCl и т.п.

В другом воплощении образующие пустоты структуры включают одно или более металлических или керамических соединений, которые вступают в реакцию с одним или более кислых выщелачивающих агентов. Применяемая в ходе способа с использованием жертвенных матриц химическая обработка в общем обсуждается в Н. Wang, I.Y. Sung, X.D. Li, and D. Kim, "Fabrication of Porous SiC Ceramics with Special Morphologies by Sacrificing Template Method," J. Porous Mater., 11 [4] 265-71 (2004), причем этот документ включен в данный документ во всей полноте посредством ссылки. Кроме того, применяемая в ходе способа с использованием жертвенных матриц химическая обработка в общем осуждается также в Н. Kim, С. da Rosa, М. Boaro, J. М. Vohs, and R. J. Gorte, "Fabrication of Highly Porous Yttria-Stabilized Zirconia by Acid Leaching nickel from a Nickel-Yttria-Stabilized Zirconia Cermet," J. Am. Ceram. Soc, 85 [6] 1473-6 (2002), причем этот документ включен в данный документ во всей полноте посредством ссылки. Также, применяемая в ходе способа с использованием жертвенных матриц химическая обработка в общем обсуждается в N. Miyagawa and N. Shinohara, "Fabrication of Porous Alumina Ceramics with Uni-Directionally-Arranged Continuous Pores Using a Magnetic Field," J. Ceram. Soc. Jpn., 107 [7] 673-7 (1999), причем этот документ включен в данный документ во всей полноте посредством ссылки.

В одном примере способа с использованием жертвенных матриц твердую матрицу пропитывают суспензией, включающей геттерный материал. Структуру отверждают посредством одного или более технологических приемов, известных в технике (например, как поясняют в указанных выше публикациях) и структуру матрицы удаляют, например, путем кислотного выщелачивания, Например, коралл можно пропитать горячим воском, воск можно охладить, и коралл может быть удален выщелачиванием с использованием раствора сильной кислоты.

В другом воплощении образующие пустоты структуры включают одно или более твердых веществ, которые подвергают сублимации. Например, жертвенные образующие пустоты структуры могут включать любое твердое вещество, которое легко сублимировать, такое как, но не ограничиваясь им, нафталин. В этой связи, одну или более твердых жертвенных образующих пустоты структур можно сублимировать из геттерной технологической смеси с целью создания пористой структуры.

Образующие пустоты структуры позволяют получить систему пустот объемом, достаточным для поддержания выбранного потока газообразных продуктов деления через тело геттера. Например, образующие пустоты структуры могут создавать поры с распределением по размерам от 10 до 30 мкм. Образующие пустоты структуры могут иметь средний размер, не ограничиваясь указанным, приблизительно 100 мкм, 150 мкм, 50 мкм, 30 мкм и т.д., в зависимости от заданного размера пустот. Здесь следует отметить, что в данном документе диапазон размеров, указанный выше, не ограничивает настоящее изобретение и приведен исключительно для иллюстрации. Выбранный размер и/или концентрация образующих пустоты структур зависит от заданного размера пустот системы пустот и требуемой плотности готового тела геттера. Более того, размер образующих пустоты структур выбирают таким образом, чтобы учесть ожидаемый объемный рост полученного в результате реакции материала в системе пустот.

Образующие пустоты структуры, предоставляемые в ходе операции 1404 предоставления, могут иметь любую форму, известную в технике, включая без ограничений, формы воплощений по настоящему изобретению, представленных на Фиг. 15A-15D.

Хотя большая часть настоящего описания изобретения посвящена твердым образующим пустоты структурам, они не ограничивают настоящее изобретения. Напротив, следует отметить, что в данном документе образующие пустоты структуры также могут находиться в жидкой или газообразной форме. Например, образующие пустоты структуры могут включать воду и масла, которые выпаривают или сублимируют из тела геттера для создания зон пустот. В еще одном воплощении образующие пустоты структуры находятся в газообразной форме, например, в виде газов, введенных в жидкие структуры, включающие геттерный материал (например, при прямом вспенивании, описанном ниже технологическом приеме).

В результате операции 1406 формирования получают геттерную технологическую смесь, включающую как объем геттерного материала, так и объем образующих пустоты структур. Например, геттерный материал и образующие пустоты структуры смешивают в любом выбранном соотношении для достижения требуемой системы пустот в готовом теле геттера. В одном воплощении массовое отношение количества геттерного материала к количеству образующих пустоты структур может включать, но не ограничено указанным, отношение от 1:1 до 3:1. Например, геттерный материал может представлять собой нанопорошок, и массовое отношение количества нанопорошка к количеству образующих пустоты структур в виде сферического ПЭ может включать, но не ограничено указанным, одно или более из следующих 1:1; 1,25:1; 1.5:1; 1,75:1; 2:1; 2,25:1; 2,50:1; 2,75:1 или 3,0:1.

В одном воплощении при операции 1406 формирования геттерный материал и образующие пустоты структуры смешивают посредством процесса влажного смешивания. Например, образующие пустоты структуры можно смешивать с раствором с получением раствора смеси компонентов, который в некоторых случаях может представлять собой суспензионную смесь (например, включающую частицы, достаточно большие для оседания). Среди других компонентов, раствор может включать, например, воду или спирт (например, этанол).

Операция 1406 формирования в некоторых воплощениях может включать добавление связующего агента в смесь, включающую образующие пустоты структуры и геттерный материал, для содействия когезии геттерного материала и/или формированию пустот из образующих пустоты структур.

Связующий агент может включать любой связующий агент, известный в технологии порошков. Например, связующий агент может включать, но не ограничен им, полиэтиленгликоль (ПЭГ). Например, смесь стадии 1406 может включать, но не ограничена этим, 1-10 масс. % связующего агента (например, 5 масс. % ПЭГ). Связующие агент можно использовать в процессе как влажного, так и сухого смешивания.

В одном процессе влажного смешивания в суспензию, включающую геттерный материал, образующие пустоты структуры и раствор, добавляют поверхностно-активное вещество. Поверхностно-активное вещество способствует диспергированию геттерного материала (например, если он находится в форме порошка). В одном воплощении поверхностно-активное вещество добавляют в раствор перед добавлением геттерного материала и/или жертвенных образующих пустоты структур. Количество поверхностно-активного вещества, добавляемого в суспензию, может составлять, но не ограничено этим, от 0,05 до 2 масс. % (например, 0,1 масс. %). Поверхностно-активное вещество может включать любое поверхностно-активное вещество, известное в технике, такое как, но не ограничено им, полиоксиэтиленсорбитан (20) моноолеат.

В другом примере процесса влажного смешивания геттерная технологическая смесь представляет собой суспензию (например, геттерный материал, жертвенные образующие пустоты структуры и раствор), и ее обрабатывают в ультразвуковой ванне. Например, ультразвуковую ванну используют после добавления связующего агента и/или поверхностно-активного вещества (например, как описано выше). Ультразвуковая ванна может способствовать разрушению комков порошка геттерного материала и способствует однородному перемешиванию геттерного материала и жертвенных образующих пустоты структур в растворе. Можно использовать дополнительную или альтернативную фильтрацию взвешенных частиц, включающую перемешивание, использование сетчатых фильтров и т.д.

В любом из описанных выше воплощений, включающих суспензию, операция 1406 формирования также может включать одну или более операций сушки суспензии. Для сушки суспензии можно использовать, например, печь или сушильный шкаф.

В отличие от описанных выше процессов влажного смешивания и сушки, операция 1406 формирования также может представлять собой процесс сухого смешивания. Например, сухую смесь, включающую геттерный материал и образующие пустоты структуры, можно смешивать с использованием любого смесительного устройства, известного в технике, такого как, но не ограничиваясь перечисленным, смеситель, барабан или т.п. Следует отметить, что в данном изобретении в процессе сухого смешивания также можно использовать связующий агент. В одном таком воплощении связующий агент (например, ПЭГ) добавляют в сухой порошок геттерного материала и образующих пустоты структур в определенном соотношении (например, 1-10% связующего вещества по массе).

При операции 1408 уплотнения технологическую геттерную смесь уплотняют. В одном воплощении операция 1408 уплотнения включает прессование геттерной технологической смеси при выбранном давлении с формированием консолидированной таблетки. Хотя прикладываемое давление может изменяться от одного воплощения к другому, в общем, прикладываемое давление является достаточным для формирования самонесущего консолидированного объема. В одном воплощении при операции 1408 уплотнения прикладывают давление от 200 до 1300 МПа (например, 750 МПа) к геттерной технологической смеси.

Геттерный материал и жертвенные образующие пустоты структуры могут быть консолидированы с использованием уплотняющего устройства и/или способа, известного в технике. Например, геттерный материал и жертвенные образующие пустоты структуры могут быть спрессованы в виде таблетки с использованием любой пресс-формы для таблеток, известной в технике таблетирования. Плотность консолидированного объема (например, спрессованной геттерной технологической смеси) регулируют с помощью давления пресс-формы, прикладываемого к геттерной технологической смеси, и/или количества образующей пустоты структуры, включенной в геттерную технологическую смесь.

В некоторых воплощениях операция 1408 уплотнения включает спекание. Спекание, например, может включать нагрев геттерной технологической смеси до выбранной температуры и выдержку в течение выбранного периода времени. В одном воплощении геттерную технологическую смесь нагревают до температуры от 1000 до 1500°С и выдерживают при этой температуре в течение от 1 до 24 ч. Например, геттерную технологическую смесь нагревают до температуры 1350°С и выдерживают при этой температуре в течение 4 ч. В другом примере консолидированный объем нагревают до температуры 1100°С и выдерживают при этой температуре в течение 8 ч. Спекание керамических материалов в целом описано в Borg, R. J., & Dienes, G. J., An Introduction to Solid State Diffusion. San Diego: Academic Press Inc. (1988), причем данный документ включен в данное описание во всей полноте посредством ссылки.

В некоторых воплощениях спекание геттерной технолгической смеси может вызвать термическое разрушение образующих пустоты структур. Более конкртено, образующие пустоты структуры могут разрушаться (например, когда их подвергают пиролизу) и выходить из тела геттера, оставляя монолитное тело геттера. В некоторых воплощениях спекание осуществляют в газообразной среде для улучшения пиролиза образующих пустоты структур. Например, стадию спекания осуществляют в присуствии газообразной среды, содержащей кислород (например, воздух).

В некоторых воплощениях, в которых используют спекание, операция 1408 уплотнения дополнительно включает применение предварительной термообработки гететрной технологической смеси перед спеканием, чтобы способствовать инициированию и/или полностью облегчить термическое разрушение образующих пустоты структур. Например, при предварительной термообработке геттерную технологическую смесь нагревают до промежуточной температуры, которая ниже температуры спекания, и выдерживают в течение определенного периода времени, чтобы полностью выжечь образующие пустоты структуры перед спеканием. Например, геттерную технологическую смесь нагревают до промежуточной температуры от 400 до 800°С и выдерживают при этой промежуточной температуре от 1 до 10 часов. В одном определенном воплощении консолидированный объем нагревают до промежуточной температуры 500°С в течение 4 часов.

В воплощениях, в которых применяют термообработку при операции 1408 уплотнения, температуру консолидированного объема можно регулировать с выбранной скоростью изменения. Например, скорость изменения выбирают для применения в ходе сжигания образующей пустоты структуры, чтобы гарантировать, что консолидированный объем не разрушится перед спеканием. В одном воплощении скорость изменения температуры консолидированного объема составляет от 0,1 до 5°С/мин, например, но не ограничиваясь этим, 1°С/мин.

Следует отметить, что некоторые воплощения раскрытой технологии не включают операцию 1408 уплотнения (например, прессование, нагрев, спекание). Например, некоторые образующие пустоты стурктуры позволяют получить пустоты естественным путем, например, через отстаивание. В других воплощениях операция 1408 уплотнения включает уплотнение без нагрева или спекания.

Для регулирования плотности полученного геттерного элемента можно выбирать различные параметры операции 1408. Например, можно регулировать отношение количества (массового) геттерного материала к количеству образующих пустоты структур, чтобы регулировать плотность консолидированного объема, и таким образом, спрессованного геттерного элемента. В качестве другого примера, можно регулировать давление, прикладываемое в ходе операции 1408 уплотнения, чтобы регулировать плотность геттерной технологической смеси и получаемого геттерного элемента. Кроме того, можно выбирать массу и размеры образующих пустоты структур для формирования распределения пор, описываемых определенным градиентом размера или формы. Например, распределение формируют естественным путем посредством отстаивания или перемешивания образующих пустоты структур различных размеров или форм. В другом воплощении множество слоев образующих пустоты структур различных размеров и/или формы систематически создают в геттерной технологической смеси.

На Фиг. 15А-15D представлены формы жертвенных образующих пустоты структур, которые разлагаются, когда их подвергают термической и/или химической обработке. Жертвенные образующие пустоты структуры на Фиг. 15A-15D показаны лишь для иллюстрации и не являются ограничивающими примерами структур, которые могут быть использованы для создания «пустот» в теле геттера, получаемом из геттерной технологической смеси. В частности, на Фиг. 15А представлен пример объема жертвенных образующих пустоты структур 1500, которые имеют сферическую форму (например, жертвенная образующая пустоты структура 1502). В других воплощениях жертвенные образующие пустоты структуры имеют различные формы, такие как эллипсоиды, сплюснутые сфероиды, удлиненные сфероиды и т.д. Например, на Фиг. 15В представлены жертвенные образующие пустоты структуры 1502 в форме эллипсоида. На Фиг. 15С представлен в качестве примера объем жертвенных образующих пустоты структур 1504, которые имеют форму сплюснутых сфероидов, а на Фиг. 150 представлен в качестве примера объем жертвенных образующих пустоты структур 1506, которые имеют форму удлиненных сфероидов.

Следует отметить, что сферы, сформированные из ПЭ с распределением размера в диапазоне от 50 до 200 мкм, показывают адекватное термическое разложение при температурах от 300 до 410°С и подходят для применения в качестве образующих пустоты структур в настоящем изобретении.

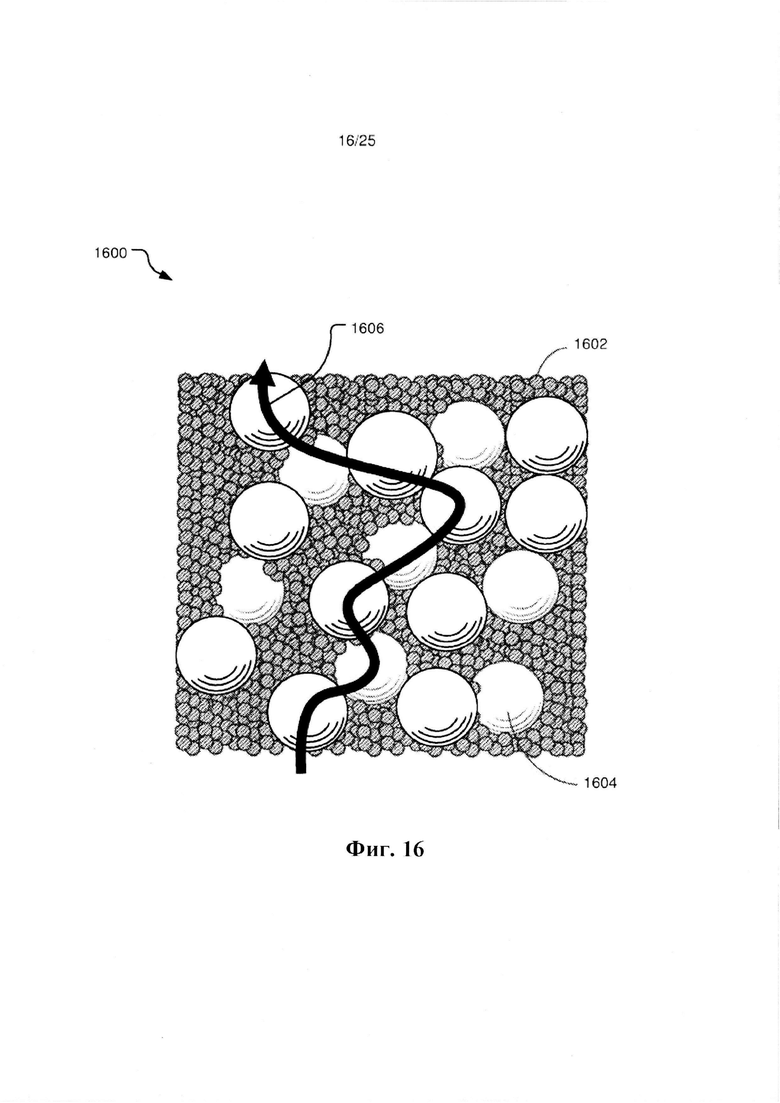

На Фиг. 16 представлено схематичное представление части консолидированного объема 1600 технологической смеси геттера, такого как получают при операции 1408 уплотнения, описанной в комментариях к Фиг. 14. Консолидированный объем представляет собой отпрессованный объем, включающий геттерный материал 1602 и образующие пустоты структуры 1604, которые обеспечивают по меньшей мере один сквозной канал 1606, который позволяет перемещать поток текучей среды через объем 1600.

На Фиг. 17 представлена зависимость 1700 достигаемой плотности геттерной технологической смеси в процентах от теоретической плотности (ТП) от приложенного давления пресс-формы. Как видно из зависимости 1700, плотность, выраженная в процентах от ТП, возрастает с увеличением давления пресс-формы. В одном воплощении плотность геттерного элемента выбирают так, чтобы сбалансировать способность к поглощению продукта деления в элементе геттера со способностью поддержания достаточного потока через геттерный элемент. В одном воплощении плотность полученного геттерного элемента составляет от 25 до 45% ТП. Например, плотность полученного геттерного элемента может составлять от 35 до 40% ТП. В другом воплощении полученный геттерный элемент имеет плотность от 50 до 70% ТП. В еще одном воплощении полученный геттерный элемент имеет плотность от 60 до 70% ТП.

На Фиг. 18А представлено в качестве примера тело 1800 геттера, включающее жертвенные образующие пустоты структуры 1806, смешанные с геттерным материалом 1804. На Фиг. 18В представлено в качестве примера тело 1800 геттера после термической и химической обработки, которая обеспечивает разложение жертвенных образующих пустоты структур с образованием пустот (например, пустоты 1808). В некоторых воплощениях тело 1800 гетера на Фиг. 18В подвергают воздействию высокого давления и нагреву для преобразования тела 1800 геттера в спеченную таблетку или другую структуру.

На Фиг. 19А и 19В представлены изображения, полученные сканирующей электронной микроскопией (СЭМ), системы пустот геттерного элемента, полученного с применением образующих пустоты структур из сферического ПЭ, в соответствии с одним или более воплощениями настоящего изобретения. Более конкретно, на Фиг. 19А представлено радиальное поперечное сечение полученного геттерного элемента и представлены поры, которые в целом образуют систему пустот геттерного элемента. В одном воплощении средний размер пор проиллюстрированной системы пустот составляет от 50 до 200 мкм. Например, система пустот может иметь, но не ограничена этим, средний размер пор приблизительно 100-120 мкм. Следует иметь ввиду, что образующие пустоты структуры могут иметь любой подходящий размер и/или форму (или даже различные размеры и/или формы). Например, образующие пустоты структуры могут включать структуры, диаметр которых составляет более 200 мкм.

На Фиг. 19В представлен увеличенный вид одной поры системы пустот и представлена зернистая структура спеченного геттерного материла. Следует отметить, что геттерный элемент, соответствующий изображениям СЭМ на Фиг. 19А и 19В, может иметь плотность в диапазонах, представленных выше.

На Фиг. 20 представлена совокупность операций 2000 способа аддитивного производства для получения геттерного элемента по одному воплощению. В отличие от способов формирования тела геттера, описанных выше (например, операции 1400, описанные в связи с Фиг. 14), операции 2000 способа аддитивного производства позволяют сформировать тело геттера без использования каких-либо жертвенных образующих пустоты структур. Например, операции 2000 способа аддитивного производства могут включать применение 3D-печати для создания пустот, например, посредством способа избирательного лазерного спекания.

При операции 2002 предоставления предоставляют геттерный материал. В одном воплощении геттерный материал предоставляют в форме частиц. Например, геттерный материал может представлять собой порошок оксида металла (например, ZrO2, TiO2, МоО2, MoO3, NbO2, Nb2O5, Ta2O5, VO2, V2O5, и Cr2O3). В одном воплощении средний размер частиц геттерного материала составляет от 100 до 500 нм. В другом воплощении средний размер частиц равен или менее 100 нм. Следует понимать, что широкий диапазон размеров частиц, включая и такие, которые превосходят 500 нм, может подходить для применения в различных воплощениях в зависимости от используемого геттерного материала и процессов изготовления.

При операции 2004 аддитивного формования используют операцию аддитивного производства (например, 3D печать) для синтеза самонесущего трехмерного объекта из геттерного материала. В совокупности самонесущие конструкции образуют тело геттера (например, как показано и дополнительно описано в комментариях к Фиг. 22-24, далее). Одним примером подходящего способа аддитивного производства является избирательное лазерное спекание. В ходе избирательного лазерного спекания используют лазер для спекания порошкового материала посредством нацеливания лазера и прижигания им в точках пространства, определенных 3D моделью, посредством чего материал связывают, создавая монолитную конструкцию. В целом избирательное лазерное спекание описано в US 4863538 от 17 октября 1986, причем указанный документ включен в данный документ во всей полноте посредством ссылки.