ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Композиции, содержащие олово, в том числе фторид олова, являются очень эффективным терапевтическим средством, используемым в средствах для чистки зубов и других применениях целевого назначения, обеспечивающих улучшенную защиту полости и уменьшение образования налета, гингивита и чувствительности зубов. Однако эффективность олова в составе средства для чистки зубов может быть снижена вследствие взаимодействий с другими компонентами состава, такими как материалы на основе диоксида кремния.

Таким образом, было бы полезно обеспечить композицию средства для чистки зубов, содержащую материалы на основе диоксида кремния с улучшенной совместимостью с оловом для повышения общей эффективности олова. Таким образом, именно на это главным образом направлено настоящее изобретение.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Композиция средства для чистки зубов, содержащая абразив, включающий осажденные частицы диоксида кремния, характеризующаяся площадью поверхности BET в диапазоне от приблизительно 0,1 до приблизительно 9 м2/г; плотностью упаковки в диапазоне от приблизительно 35 до приблизительно 55 фунт/фут3; значением абразивного истирания по Айнлехнеру в диапазоне от приблизительно 8 до приблизительно 25 мг потерь/100 000 оборотов; общим объемом пор для проникновения ртути в диапазоне от приблизительно 0,4 до 1,2 куб. см/г; и совместимостью с оловом в диапазоне от приблизительно 70 до приблизительно 99%; источником ионов олова, в котором экстрагируемые ионы олова через 30 дней при 40°C составляют более приблизительно 75% от исходной концентрации экстрагируемых ионов олова.

Композиция средства для чистки зубов, содержащая абразив, включающий осажденные частицы диоксида кремния, характеризующаяся площадью поверхности BET в диапазоне от приблизительно 0,1 до приблизительно 9 м2/г; плотностью упаковки в диапазоне от приблизительно 35 до приблизительно 55 фунт/фут3; значением абразивного истирания по Айнлехнеру в диапазоне от приблизительно 8 до приблизительно 25 мг потерь/100 000 оборотов; общим объемом пор для проникновения ртути в диапазоне от приблизительно 0,4 до 1,2 куб. см/г; и совместимостью с оловом в диапазоне от приблизительно 70 до приблизительно 99%; источником ионов олова, в котором концентрация экстрагируемых ионов олова через 30 дней при 40°C составляет более приблизительно 75% от исходной концентрации экстрагируемых ионов олова; источником иона фтора, в котором процент растворимого фторида через 30 дней при 40°C превышает приблизительно 75% от исходной концентрации фторида; где среднее значение RDA составляет менее приблизительно 250.

Композиция средства для чистки зубов, содержащая абразив, включающий осажденный диоксид кремния, характеризующаяся площадью поверхности BET в диапазоне от приблизительно 0,1 до приблизительно 9 м2/г; плотностью упаковки в диапазоне от приблизительно 35 до приблизительно 55 фунт/фут3; значением абразивного истирания по Айнлехнеру в диапазоне от приблизительно 8 до приблизительно 25 мг потерь/100 000 оборотов; общим объемом пор для проникновения ртути в диапазоне от приблизительно 0,4 до 1,2 куб. см/г; и совместимостью с оловом в диапазоне от приблизительно 70 до приблизительно 99%; источником ионов олова, в котором экстрагируемые ионы олова через 30 дней при 40°C составляют более приблизительно 80% от исходной концентрации экстрагируемых ионов олова; необязательно растворимый источник ионов фтора, причем композиция содержит от приблизительно 550 ч./млн до приблизительно 1100 ч./млн растворимых ионов фтора; где композиция средства для чистки зубов имеет среднее значение RDA менее приблизительно 250; где композиция средства для чистки зубов имеет среднее значение PCR более приблизительно 90.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

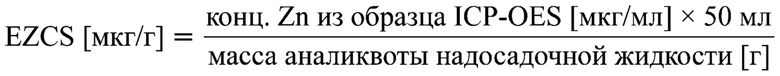

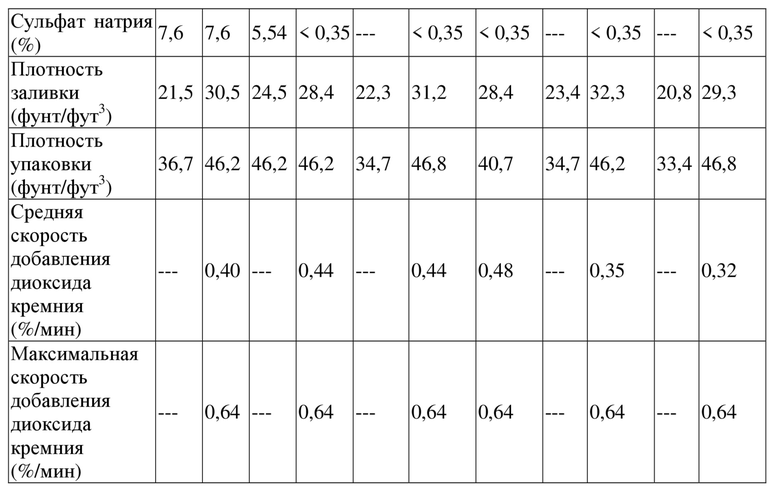

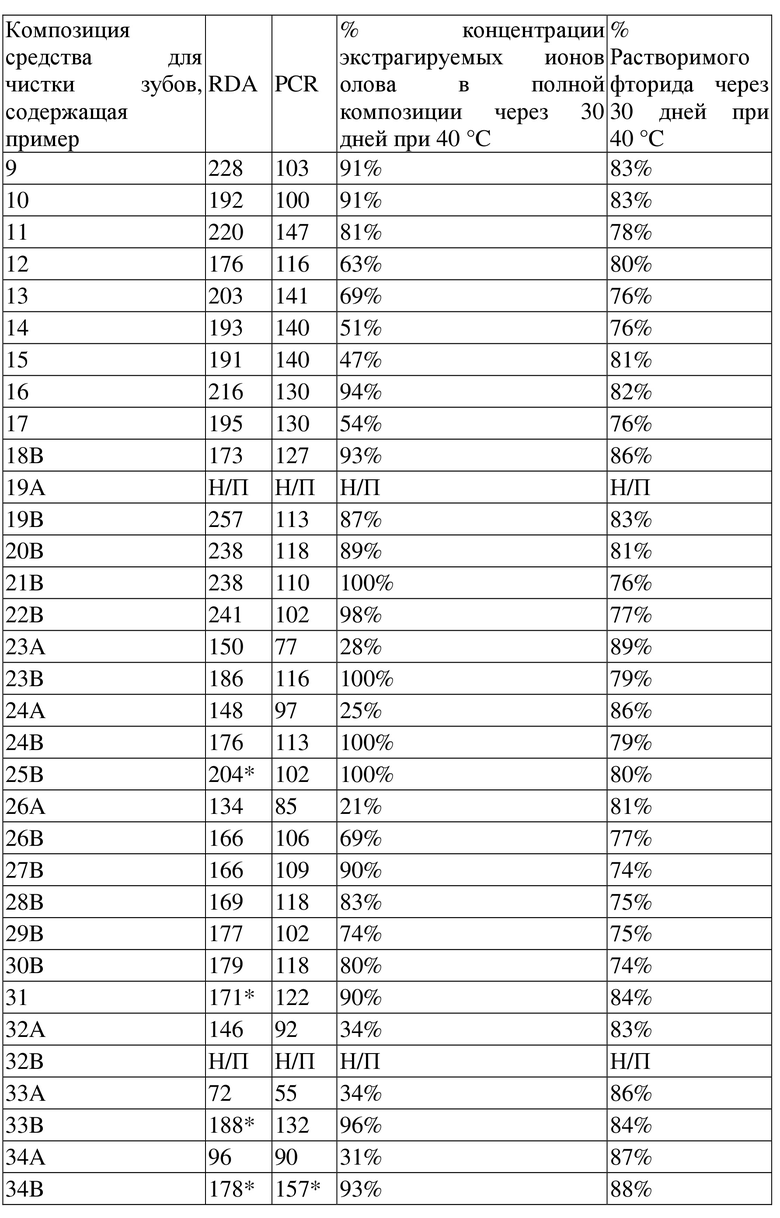

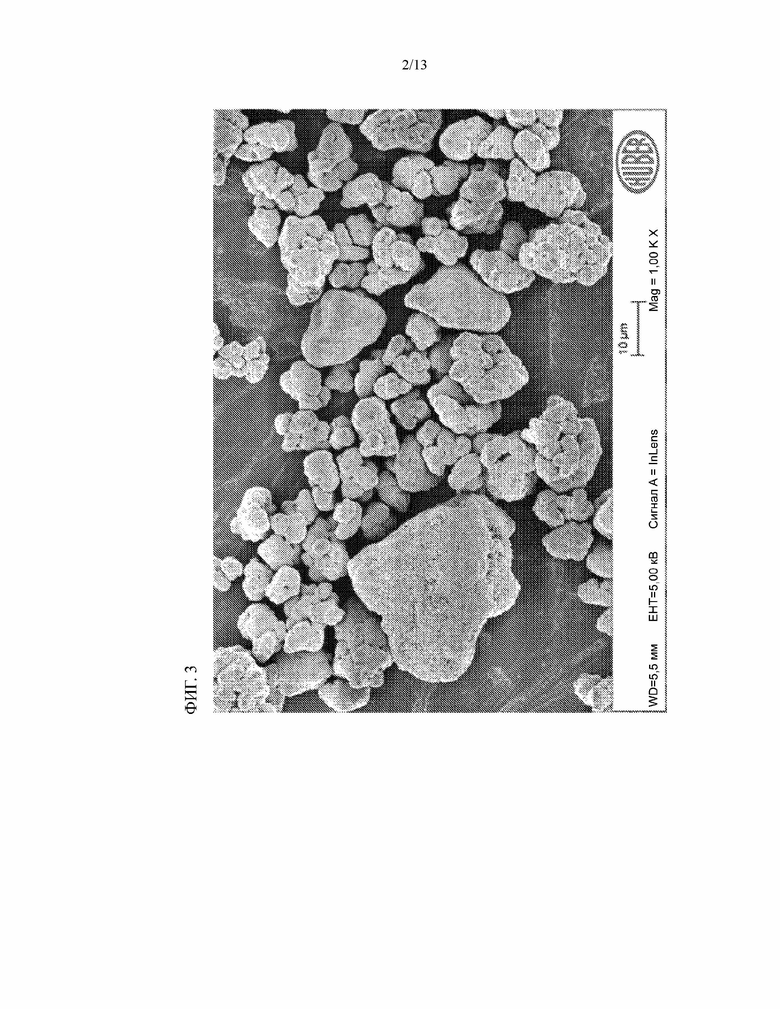

На Фиг. 1 представлен график, на котором показана зависимость между степень абразивности средства для чистки зубов (RDA) и плотностью упаковки частиц диоксида кремния с пониженной площадью поверхности.

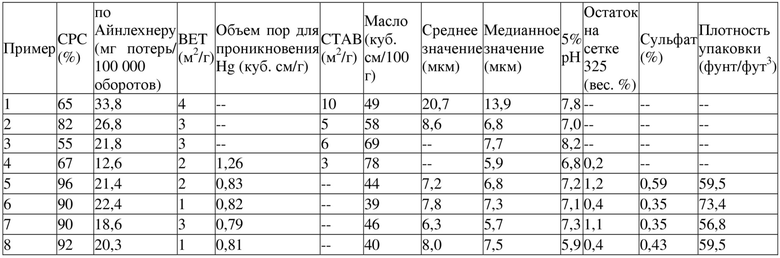

На Фиг. 2 представлен график, на котором показана корреляция между показателем RDA средства для чистки зубов и общим объемом пор для проникновения ртути частиц диоксида кремния с пониженной площадью поверхности.

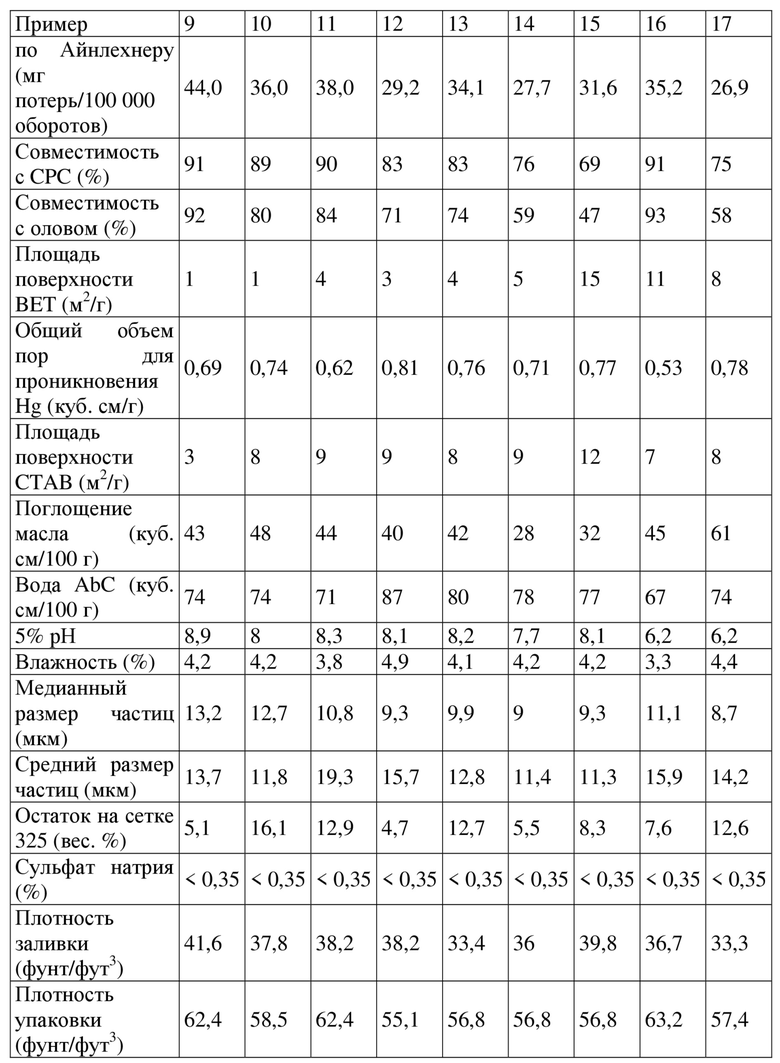

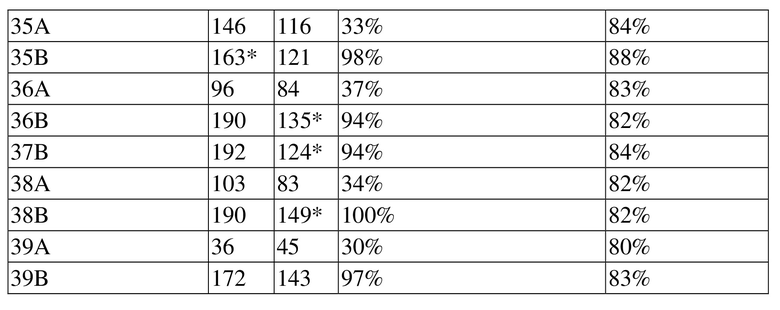

На Фиг. 3 представлена растрово-электронная микрофотография диоксида кремния из примера 10.

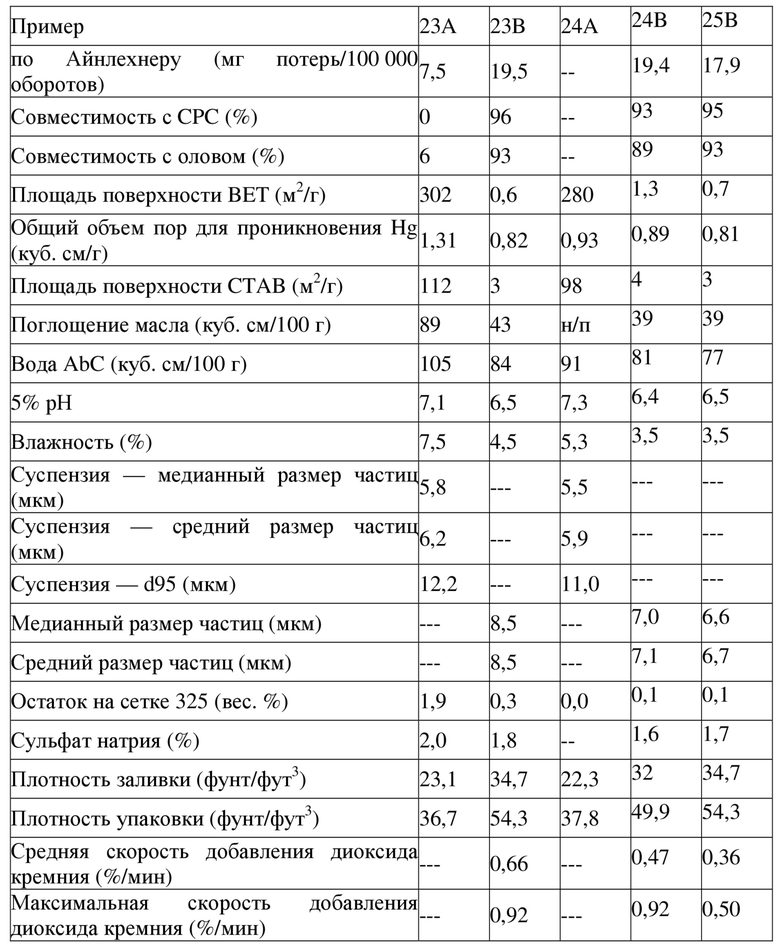

На Фиг. 4 представлена растрово-электронная микрофотография диоксида кремния из примера 15.

На Фиг. 5 представлена растрово-электронная микрофотография диоксида кремния из примера 19B.

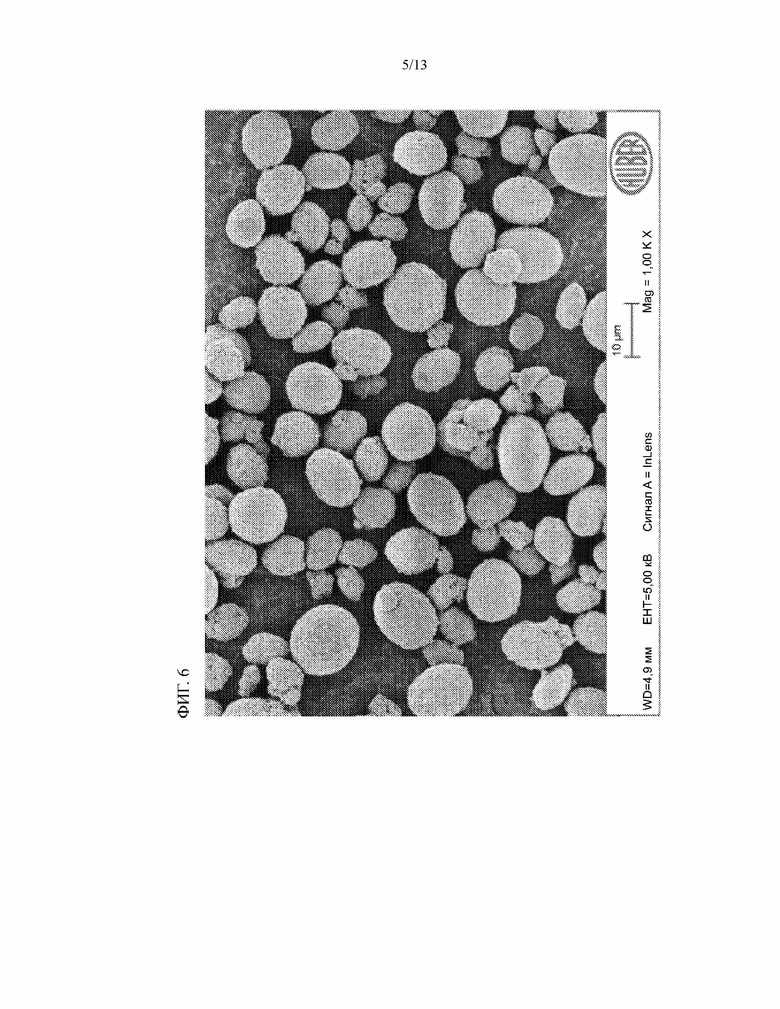

На Фиг. 6 представлена растрово-электронная микрофотография диоксида кремния из примера 22B.

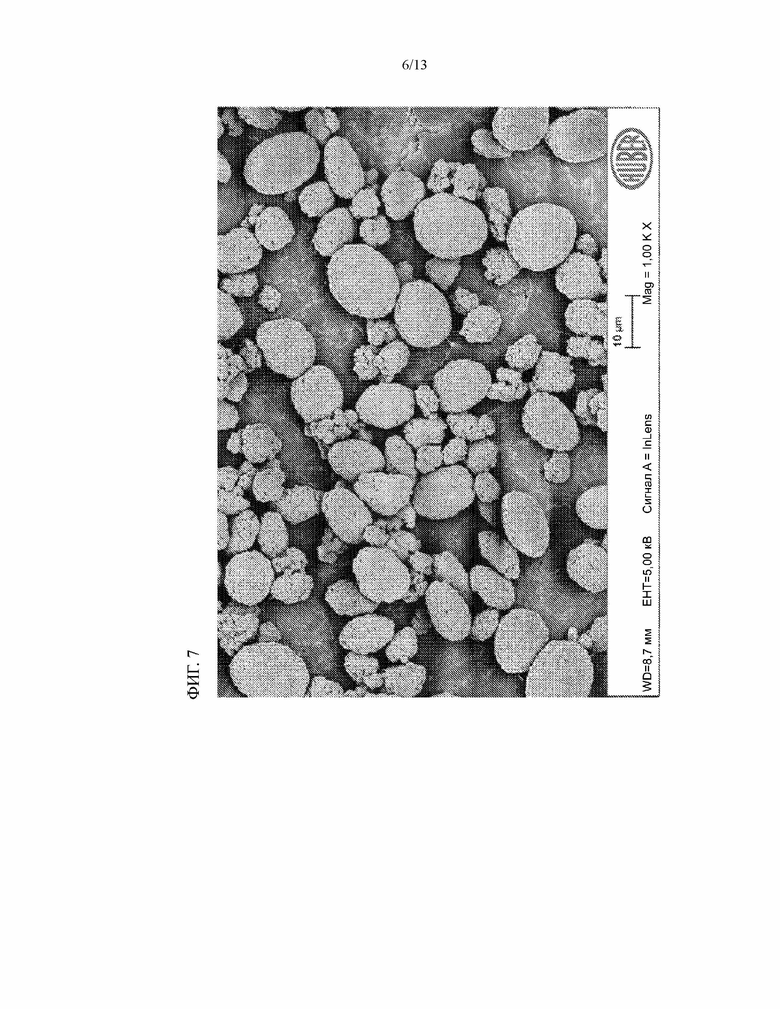

На Фиг. 7 представлена растрово-электронная микрофотография диоксида кремния из примера 25B.

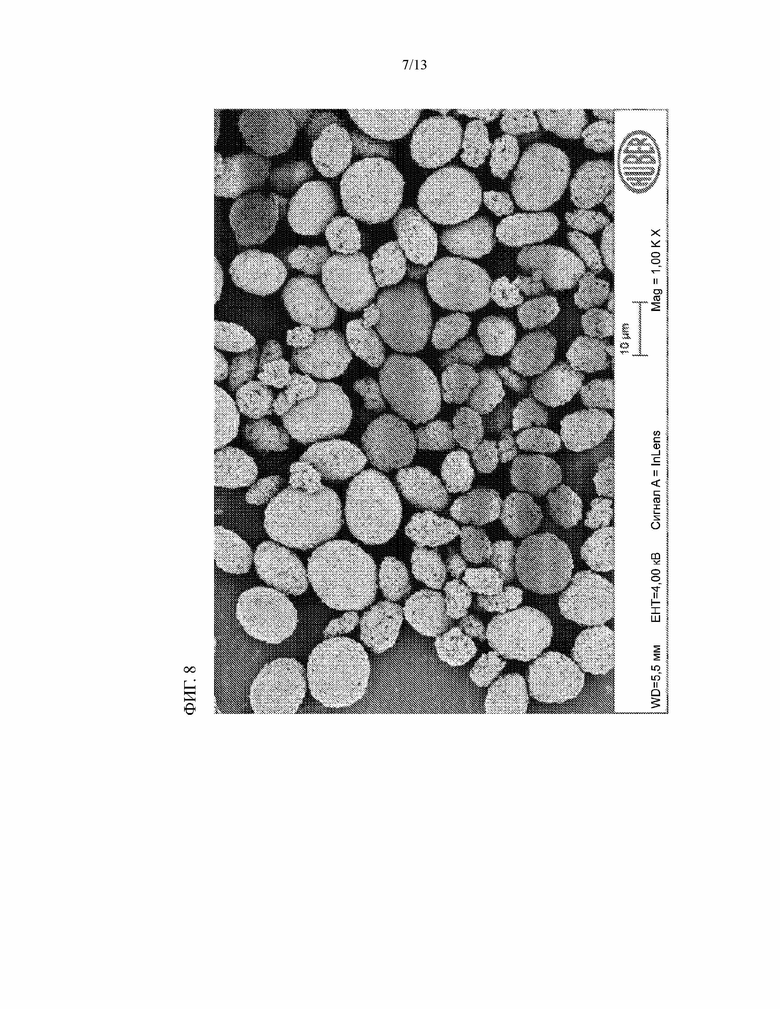

На Фиг. 8 представлена растрово-электронная микрофотография диоксида кремния из примера 28B.

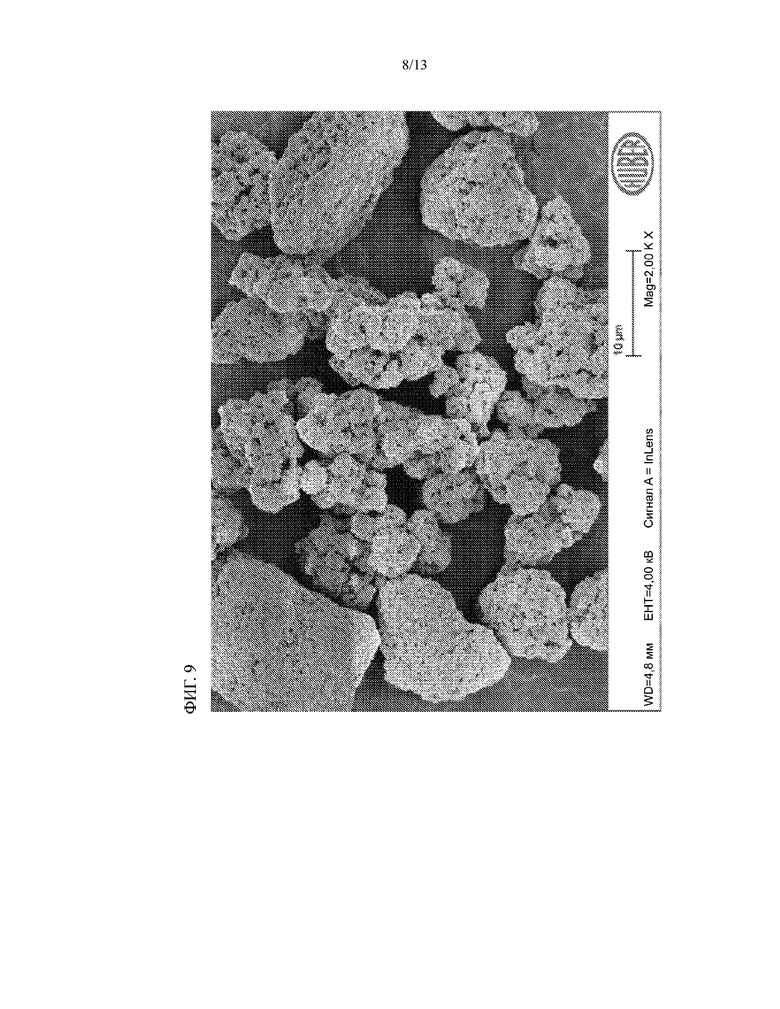

На ФИГ. 9-10 представлены растрово-электронные микрофотографии диоксида кремния из примера 34B.

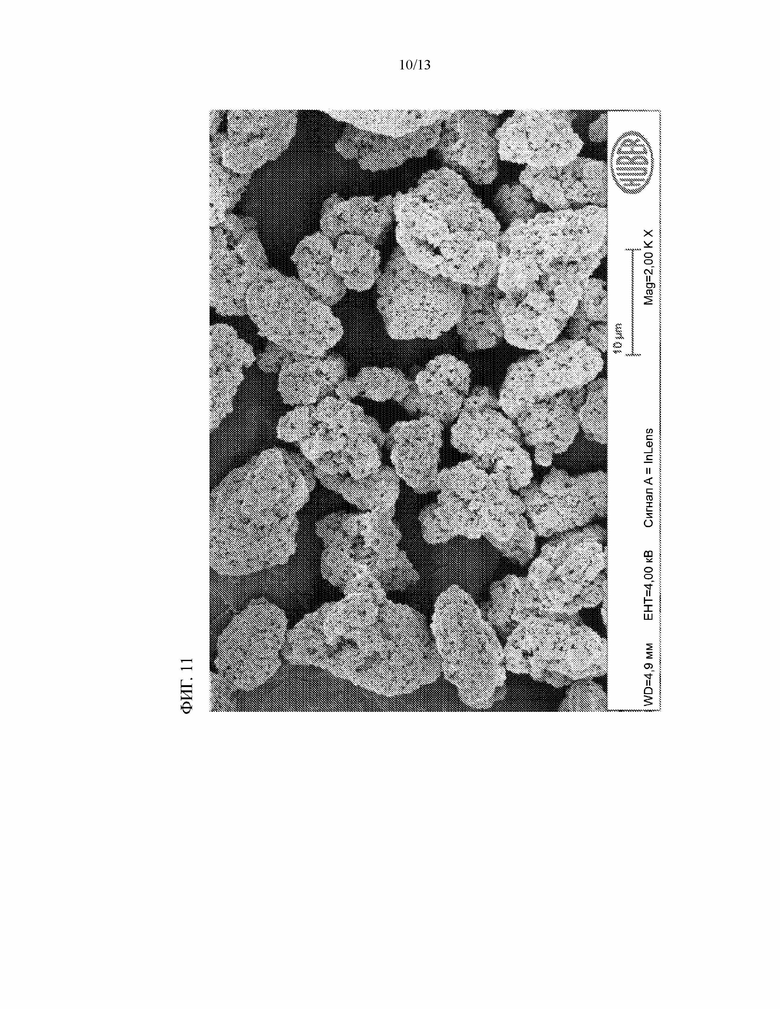

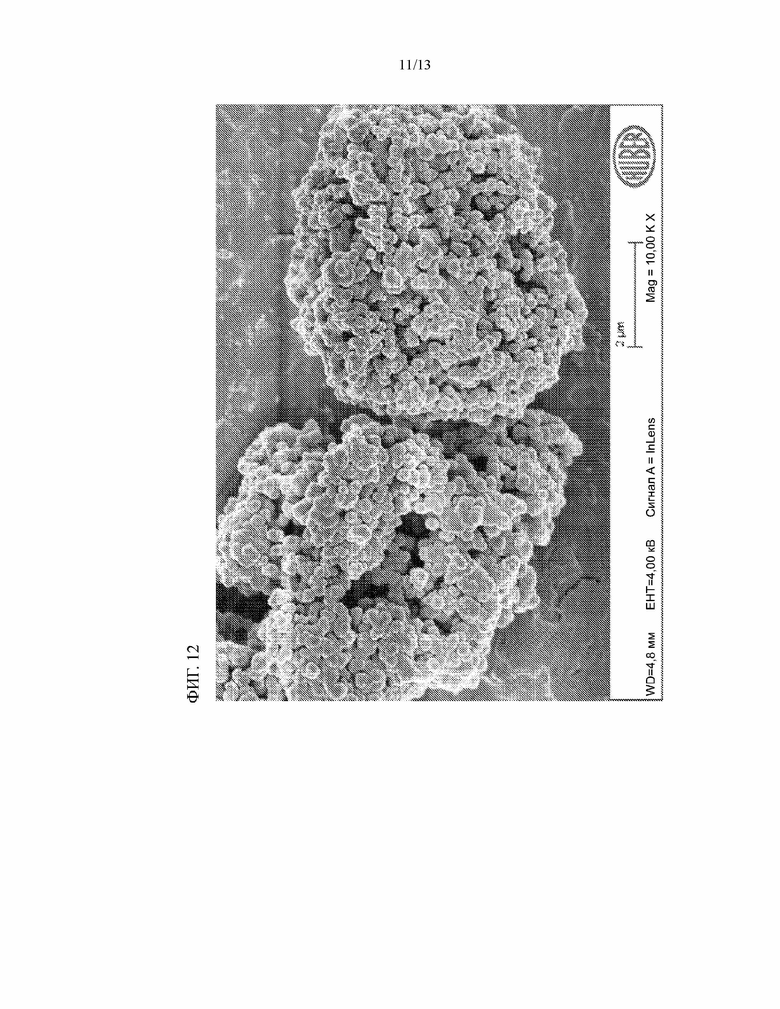

На ФИГ. 11-12 представлены растрово-электронная микрофотографии диоксида кремния из примера 35B.

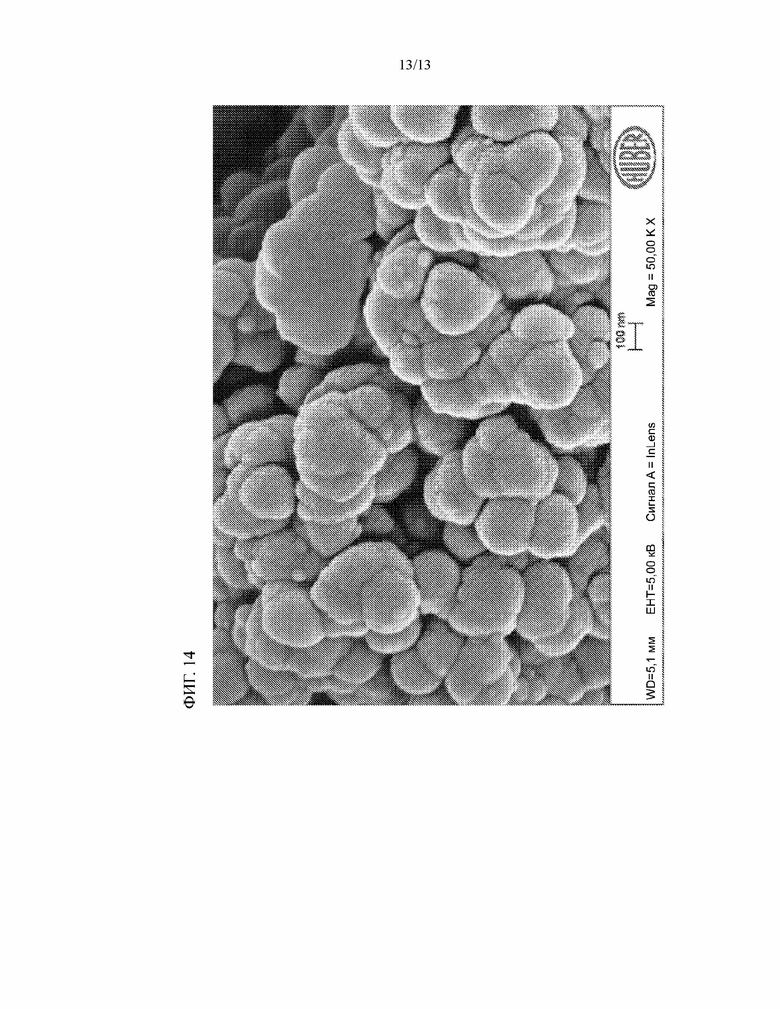

На ФИГ. 13-14 представлены растрово-электронная микрофотографии диоксида кремния из примера 36B.

ОПРЕДЕЛЕНИЯ

Для более четкого определения терминов, используемых в настоящем документе, предложены следующие определения. Если не указано иное, к настоящему описанию применимы следующие определения. Если термин используется в настоящем описании, но он конкретно не определен в настоящем документе, можно применять определение из Компендиума химической терминологии ИЮПАК, 2-е издание (1997 г.), если это определение не противоречит какому-либо другому раскрытию или определению, примененному в настоящем документе, или не делает неопределенным или не исключает какое-либо утверждение, к которому применяется это определение. В той мере, в которой любое определение или использование, предоставляемое любым документом, включенным в настоящий документ посредством ссылки, противоречит определению или применению, приведенному в настоящем документе, определение или использование, приведенные в настоящем документе, имеют преимущественную силу.

В настоящем документе элементы объекта изобретения описаны таким образом, что в конкретных аспектах может предусматриваться комбинация различных элементов. Для каждого аспекта и каждого элемента, описанного в настоящем документе, предусмотрены все комбинации, которые не оказывают негативного влияния на конструкции, композиции, процессы или способы, описанные в настоящем документе, и могут быть взаимозаменяемыми, с явным описанием конкретной комбинации или без нее. Соответственно, если не указано иное, любой аспект или элемент, описанные в настоящем документе, могут комбинироваться для описания конструкций, композиций, процессов или способов, обладающих признаками изобретения, в соответствии с настоящим описанием.

Несмотря на то, что композиции и способы описаны в настоящем документе в контексте «содержащий» различные компоненты или стадии, композиции и способы также могут «состоять по существу из» или «состоять из» различных компонентов или стадий, если не указано иное.

Формы единственного числа включают в себя варианты множественного числа, например, по меньшей мере одну, если не указано иное.

Как правило, группы элементов обозначены с использованием схемы нумерации, указанной в версии периодической таблицы элементов, опубликованной в публикации Chemical and Engineering News, 63 (5), 27, 1985. В некоторых случаях группа элементов может быть указана с использованием общего названия, присвоенного группе; например, щелочные металлы для элементов группы 1, щелочноземельные металлы для элементов группы 2 и так далее.

Все используемые далее процентные доли и соотношения приведены со значениями от массы всей композиции, если не указано иное. Все процентные доли, соотношения и концентрации ингредиентов, указанные в настоящем документе, основаны на реальном количестве ингредиента и не включают в себя растворители, наполнители или другие материалы, с которыми можно сочетать ингредиент в поставляемом на рынок продукте, если не указано иное.

Все измерения, указанные в настоящем документе, выполнены при 25°C (т.е. при комнатной температуре), если не указано иное.

При использовании в настоящем документе подразумевается, что слово «включает» и его варианты не носят ограничительного характера, так что упоминание элементов в списке не должно исключать других подобных элементов, которые также можно применять в материалах, композициях, устройствах и способах настоящего изобретения.

При использовании в настоящем документе считается, что слово «или», используемое для связки двух или более элементов, включает элементы по отдельности и в комбинации; например, «X или Y» означает «X или Y или оба».

Под «композицией для ухода за ротовой полостью» при использовании в настоящем документе понимается продукт, который при типичном использовании не проглатывается специально для системного введения определенных терапевтических средств, но удерживается в ротовой полости в течение времени, достаточного для контакта с поверхностями зубов или тканей ротовой полости. Примеры композиций для ухода за полостью рта включают средство для чистки зубов, средство для полоскания рта, мусс, пену, спрей для рта, пастилку, жевательную таблетку, жевательную резинку, полоски для отбеливания зубов, нить для чистки межзубных промежутков и покрытия для нити для чистки межзубных промежутков, освежающие полость рта растворимые полоски или средство по уходу за зубными дугами или продукт, представляющий собой клей. Композицию для ухода за ротовой полостью также можно встраивать в полоски или пленки, предназначенные для непосредственного нанесения или прикрепления к поверхностям в ротовой полости.

Термин «средство для чистки зубов» при использовании в настоящем документе включает зубные и субгингивальные пастообразные, гелевые или жидкие композиции, если не указано иное. Композиция средства для чистки зубов может представлять собой однофазную композицию или может представлять собой комбинацию двух или более отдельных композиций средства для чистки зубов. Композиция средства для чистки зубов может иметь любую желаемую форму, например форму с глубокими полосами, форму с поверхностными полосами, многослойную форму, форму с окружающим пасту гелем или любую их комбинацию. Каждая композиция средства для чистки зубов в средстве, содержащем две или более отдельных композиции средства для чистки зубов, может содержаться в физически изолированном отделении дозатора, и они могут выдаваться бок о бок. В настоящем документе термины «зубная паста» и «средство для чистки зубов» могут использоваться взаимозаменяемо.

Термин «вода», применяемый в настоящем документе, относится к воде, очищенной по стандарту USP, если не указано иное.

Несмотря на то, что в практике или испытании настоящего изобретения могут использоваться любые способы и материалы, аналогичные или эквивалентные описанным в настоящем документе, в настоящем документе описаны типичные способы и материалы.

Все публикации и патенты, упомянутые в настоящем документе, включены в настоящий документ посредством ссылки для описания и раскрытия, например, конструкций и методик, описанных в публикациях, которые могут использоваться в связи с настоящим изобретением.

В настоящем изобретении описаны несколько типов диапазонов. При раскрытии или утверждении диапазона любого типа цель заключается в том, чтобы раскрывать или заявлять по отдельности каждое возможное число, которое может разумно охватывать такой диапазон, включая конечные точки диапазона, а также любые поддиапазоны и комбинации охватываемых в них поддиапазонов. В качестве типичного примера, площадь поверхности BET частиц диоксида кремния может находиться в определенных диапазонах в различных аспектах настоящего изобретения. Согласно раскрытию, что площадь поверхности по BET находится в диапазоне от приблизительно 0,1 до приблизительно 9 м2/г или от приблизительно 0,1 до приблизительно 7 м2/г, целью является повторение того, что площадь поверхности может быть любой площадью поверхности в пределах диапазона и например, может быть равна приблизительно 0,1, приблизительно 0,2, приблизительно 0,5, приблизительно 1, приблизительно 2, приблизительно 3, приблизительно 5, приблизительно 6, приблизительно 7 или приблизительно 9 м2/г. Кроме того, площадь поверхности может находиться в любом диапазоне от приблизительно 0,1 до приблизительно 9 м2/г (например, от приблизительно 0,1 до приблизительно 5 м2/г), в результате чего также включает в себя любую комбинацию диапазонов от приблизительно 0,1 до приблизительно 9 м2/г (например, площадь поверхности может находиться в диапазоне от приблизительно 0,1 до приблизительно 2 м2/г или от приблизительно 3 до приблизительно 4,5 м2/г). Аналогичным образом, все другие диапазоны, описанные в настоящем документе, следует интерпретировать способом, аналогичным описанному в данном примере.

Термин «приблизительно» означает, что количества, размеры, составы, параметры и другие количества и характеристики не обязательно должны быть точными, но могут быть приблизительными и/или большими или меньшими по необходимости, отражающими допуски, коэффициенты преобразования, округление, погрешности измерений и т.п., а также другие факторы, известные специалистам в данной области. Как правило, количество, размер, состав, параметр или другое количество или характеристика представляет собой «приблизительно» или «примерно» независимо от того, явно ли указано иное или нет. Термин «приблизительно» также охватывает количества, которые отличаются в зависимости от различных равновесных условий для композиции, полученной из конкретной исходной смеси. Независимо от того, модифицирован ли термин «приблизительно», формулы изобретения включают эквиваленты количества. Термин «приблизительно» может означать в пределах 10% от приведенного численного значения, предпочтительно в пределах 5% от указанного числового значения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композициям средства для чистки зубов, содержащим частицы диоксида кремния с улучшенной совместимостью с оловом. В качестве первоначального вопроса было установлено, что предыдущие показатели и характеристики свойств диоксида кремния недостаточны для адекватного прогнозирования совместимости с оловом. Например, совместимость CPC (цетилпиридиния хлорида) с материалами на основе диоксида кремния часто является известным свойством, но совместимость с CPC не обязательно является полезной мерой совместимости с оловом. Молекулы CPC, которые гораздо крупнее ионов олова, не могут получить доступ к площади поверхности частиц диоксида кремния, что является результатом малых пор менее приблизительно 500 ангстрем (Å) («малая(-ые) пора(-ы)»), как описано в международной заявке на патент № 7255852, полностью включенной в настоящий документ посредством ссылки. Напротив, ионы олова могут получать доступ, по существу, ко всей пористости, возникающей в результате таких малых пор, и взаимодействовать и связываться с поверхностями небольших пор, тем самым ограничивая доступность и терапевтическую эффективность ионов олова. Соответственно, уменьшение площади поверхности размеров пор для обеспечения совместимости с CPC не является таким же, как уменьшение площади поверхности размеров пор для обеспечения совместимости с оловом.

Несмотря на то что авторы изобретения и не желают ограничиваться представленной ниже теорией, считается, что устранение пористости мелких пор в пределах частиц диоксида кремния является важным фактором обеспечения высокой совместимости с оловом. Тем не менее, если все поры, независимо от размера или площади поверхности, внутри частиц заполнены, полученные частицы диоксида кремния являются очень твердыми, слишком плотными и слишком абразивными. Неожиданно и предпочтительно было обнаружено, что площадь поверхности, возникающая в результате мелких пор, может быть заполнена и устранена без устранения пор более приблизительно 1000 Å («крупная(-ые) пора(-ы)») частиц диоксида кремния за счет этапа уменьшения площади поверхности. Полученные частицы диоксида кремния с уменьшенной площадью поверхности – с устраненной только небольшой пористостью пор (от пор менее приблизительно 500-1000 Å) – были признаны чрезвычайно совместимыми с ионами олова, и, кроме того, они сохраняли достаточную пористость, обусловленную крупными порами, так что плотность их частиц и абразивность значительно не увеличивались. В целом наиболее эффективные частицы диоксида кремния с уменьшенной площадью поверхности имеют низкие площади поверхности BET (например, минимальный уровень пористости в результате мелких пор) и низкие плотности упаковки частиц и низкую абразивную способность (например, необходимое количество пористости, обусловленное крупными порами).

Как правило, мелкая пористость пор может быть охарактеризована или количественно оценена по площади поверхности BET таким образом, что низкие значения площади поверхности BET, по существу, коррелируют с меньшей пористостью пор, что приводит к образованию частиц диоксида кремния, которые не поглощают ионы олова и, таким образом, приводят к получению материалов с высокой совместимостью с оловом. Крупная пористость пор может быть охарактеризована или количественно оценена общим объемом проникновения ртути и/или плотностью упаковки, так что большие значения объема пор и низкие значения плотности упаковки, по существу, коррелируют с более высокой пористостью пор, что приводит к получению частиц диоксида кремния, которые обеспечивают композиции средства для чистки зубов с соответствующими значениями RDA.

Как правило, испытания RDA проводят для подтверждения того, что композиция средства для чистки зубов, т.е. зубная паста, безопасна для употребления потребителем, при этом верхний предел ряда испытаний составляет 250. Вследствие изменчивости данной методологии испытаний может потребоваться несколько независимых повторностей RDA. Неожиданно было обнаружено, что существует сильная корреляция между значениями RDA средства для чистки зубов и объемом пор частиц диоксида кремния и между величинами RDA средства для чистки зубов и плотностью упаковки частиц диоксида кремния, как показано на Фиг. 1 и Фиг. 2 соответственно. Поскольку тестирование RDA проводится в ограниченном количестве внешних испытательных лабораторий и является дорогостоящим и отнимающим много времени, корреляция физических свойств частиц диоксида кремния и средства для чистки зубов RDA позволяет определить ключевые свойства частиц диоксида кремния, не полагаясь исключительно на RDA. По мере увеличения плотности упаковки частиц диоксида кремния RDA средства для чистки зубов увеличивается. Соответственно, по мере увеличения общего объема проникновения ртути в частицах диоксида кремния показатель RDA средства для чистки зубов снижается. Для получения частиц диоксида кремния, которые работают в требуемом диапазоне RDA, корреляции указывают, что предпочтительно, чтобы значения плотности упаковки были менее приблизительно 55 фунтов/фут3, а общие значения объема пор для проникновения ртути предпочтительно были больше, чем приблизительно 0,70 куб. см./г. Поскольку данные параметры можно контролировать независимо от мелкой пористости пор (площадь поверхности BET), частицы диоксида кремния можно получить с уменьшенной плотностью пор, вводя большую пористость пор для снижения RDA, сохраняя при этом низкие значения площади поверхности BET, уменьшая мелкую пористость пор, которая необходима для обеспечения высокой совместимости с оловом.

Без привязки к следующей теории считается, что улучшенные частицы диоксида кремния с пониженной площадью поверхности по настоящему изобретению могут быть получены, по меньшей мере частично, путем медленного заполнения в основном мелких пор частиц основного диоксида кремния, определенных конкретными свойствами, с дополнительным материалом на основе диоксида кремния на этапе уменьшения площади поверхности. Полученная и неожиданная комбинация свойств частиц основного диоксида кремния и частиц диоксида кремния с уменьшенной площадью поверхности, которые были сочтены особенно желательными, подробно описаны ниже.

ЧАСТИЦЫ ДИОКСИДА КРЕМНИЯ С УМЕНЬШЕННОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ

В соответствии с аспектами настоящего изобретения частицы диоксида кремния с уменьшенной площадью поверхности и с улучшенной совместимостью с оловом могут обладать следующими характеристиками: (i) – площадь поверхности BET в диапазоне от приблизительно 0,1 до приблизительно 7 м2/г, (ii) плотность упаковки в диапазоне от приблизительно 35 до приблизительно 55 фунта/фут3, (iii) значение истирания по Айнлехнеру в диапазоне от приблизительно 8 до приблизительно 25 мг/100,000 оборотов, (iv) общий объем пор для проникновения ртути в диапазоне от приблизительно 0,7 до приблизительно 1,2 куб. см/г и (v) совместимость с оловом в диапазоне от приблизительно 70 до приблизительно 99%. В дополнительных аспектах совместимые с оловом частицы диоксида кремния с пониженной площадью поверхности по настоящему изобретению также могут обладать любыми характеристиками или свойствами, представленными ниже, и в любой комбинации.

В одном аспекте частицы диоксида кремния с уменьшенной площадью поверхности могут иметь очень малую площадь поверхности, по существу площадь поверхности BET в диапазоне от приблизительно 0,1 до приблизительно 7 м2/г. Зачастую площадь поверхности BET может находиться в диапазоне от приблизительно 3 до приблизительно 6, от приблизительно 0,1 до приблизительно 5, от приблизительно 1 до приблизительно 7 или от приблизительно 1,5 до приблизительно 7 м2/г. В дополнительных аспектах площадь поверхности BET может находиться в диапазоне от приблизительно 0,2 до приблизительно 5, от приблизительно 0,2 до приблизительно 3, от приблизительно 0,5 до приблизительно 5, от приблизительно 0,5 до приблизительно 6, от приблизительно 0,5 до приблизительно 5, или от приблизительно 0,5 до приблизительно 3,5 м2/г, и т.п. Площадь поверхности BET может также находятся в диапазоне от приблизительно 0,01 до приблизительно 10 м2/г, от приблизительно 0,05 до приблизительно 8 м2/г, от приблизительно 0,1 до приблизительно 9 м2/г, или от приблизительно 1 до приблизительно 9 м2/г. В настоящем описании очевидны другие подходящие диапазоны площади поверхности BET.

Кроме того, уменьшенные по площади поверхности частицы диоксида кремния могут быть менее абразивными, что отражено значением истирания по Айнлехнеру в диапазоне от приблизительно 8 до приблизительно 25 мг потерь/100 000 оборотов. Например, значение истирания по Айнлехнеру может находиться в диапазоне от приблизительно 8 до приблизительно 20; в качестве альтернативы от приблизительно 10 до приблизительно 20; или в качестве альтернативы, от приблизительно 15 до приблизительно 22 мг потерь/100 000 оборотов. Значение истирания по Айнлехнеру может находиться в диапазоне от приблизительно 30 до приблизительно 60 мг потерь/100 000 оборотов. В настоящем описании очевидны другие подходящие диапазоны значений истирания по Айнлехнеру.

Данные частицы диоксида кремния с уменьшенной площадью поверхности также имеют относительно низкую плотность упаковки. В одном аспекте плотность упаковки может находиться в диапазоне от приблизительно 35 до приблизительно 55 фунт/фут3. В другом аспекте плотность упаковки может находиться в диапазоне от приблизительно 40 до приблизительно 55 фунт/фут3, от приблизительно 45 до приблизительно 55 фунт/фут3 или от приблизительно 40 до приблизительно 50 фунт/фут3. Плотность упаковки может находиться в диапазоне от приблизительно 30 до приблизительно 60 фунт/фут3. В настоящем описании очевидны другие подходящие диапазоны для плотности упаковки.

Частицы диоксида кремния с уменьшенной площадью поверхности в соответствии с аспектами настоящего изобретения могут иметь превосходную совместимость с оловом, отличную совместимость с CPC или и то, и другое. Неожиданно было обнаружено, что диоксиды кремния с хорошей совместимостью с оловом, как правило, также имеют хорошую совместимость с CPC, но оксиды кремния с хорошей совместимостью с CPC не обязательно также обладают хорошей совместимостью с оловом. Как правило, частицы диоксида кремния с уменьшенной площадью поверхности, описанные в настоящем документе, имеют совместимость с оловом от приблизительно 70 до приблизительно 99%, например, от приблизительно 70 до приблизительно 95%, от приблизительно 70 до приблизительно 98%, от приблизительно 70 до приблизительно 90% или от приблизительно 72 до приблизительно 95% и т.п. Кроме того, частицы диоксида кремния с уменьшенной площадью поверхности, как правило, имеют совместимость с CPC в диапазоне от приблизительно 70 до приблизительно 99%, например, от приблизительно 80 до приблизительно 98%, или от приблизительно 75 до приблизительно 95%, и т.п. В настоящем описании очевидны другие подходящие диапазоны для совместимости с оловом и совместимости с CPC.

Не ограничиваясь этим, общий объем пор для проникновения ртути в частицах диоксида кремния с уменьшенной площадью поверхности часто может находиться в диапазоне от приблизительно 0,4 до приблизительно 1,2, от приблизительно 0,75 до приблизительно 1,05, от приблизительно 0,75 до приблизительно 0,9 или от приблизительно 0,9 до приблизительно 1,1 куб. см/г. Общий объем пор для проникновения ртути в частицах диоксида кремния с уменьшенной площадью поверхности составляет от приблизительно 0,5 до приблизительно 1,7 см куб. см/г, от приблизительно 0,6 до приблизительно 1,5 куб. см/г или от приблизительно 0,4 до приблизительно 1,2 куб. см/г. В настоящем описании очевидны другие подходящие диапазоны общего объема пор для проникновения ртути.

В одном аспекте частицы диоксида кремния с уменьшенной площадью поверхности могут иметь относительно небольшой средний размер частиц. Зачастую средний размер частиц (d50) и/или средний размер частиц (в среднем) могут находиться в диапазоне от приблизительно 1 до приблизительно 20, от приблизительно 1 до приблизительно 15, от приблизительно 2 до приблизительно 15, от приблизительно 2 до приблизительно 12, от приблизительно 2 до приблизительно 10, или приблизительно 4 до приблизительно 10 мкм, и т.п. Средний размер частиц (d50) и/или средний размер частиц (средний размер) могут находиться в диапазоне от приблизительно 1 до приблизительно 20 мкм и от приблизительно 2 до приблизительно 15 мкм. В настоящем описании очевидны другие подходящие диапазоны для среднего и медианного размеров частиц.

В другом аспекте частицы диоксида кремния с уменьшенной площадью поверхности могут иметь относительно низкое поглощение масла, относительно низкое поглощение воды и/или очень малую площадь поверхности CTAB. Например, поглощение масла может находиться в диапазоне от приблизительно 25 до приблизительно 100 куб. см/100 г, от приблизительно 25 до приблизительно 75 куб. см/100 г или от приблизительно 27 до приблизительно 60 куб. см/100 г. Кроме того или в качестве альтернативы, поглощение воды может находиться в диапазоне от приблизительно 50 до приблизительно 130 куб. см/100 г, от приблизительно 60 до приблизительно 120 куб. см/100 г, от приблизительно 65 до приблизительно 110 куб. см/100 г или от приблизительно 75 до приблизительно 105 куб. см/100 г. Иллюстративные и неограничивающие диапазоны поверхности CTAB составляют от 0 до 10 м2/г, от 0 до приблизительно 7 м2/г, или от 0 до приблизительно 5 м2/г. В настоящем описании очевидны другие подходящие диапазоны поглощения масла, поглощения воды и площади поверхности CTAB.

Кроме того, частицы диоксида кремния с уменьшенной площадью поверхности могут иметь, по существу, нейтральный pH, который охватывает, например, диапазон pH от приблизительно 5,5 до приблизительно 9, от приблизительно 6 до приблизительно 8 или от приблизительно 6,2 до приблизительно 7,8. В настоящем описании очевидны другие подходящие диапазоны pH.

Частицы диоксида кремния с уменьшенной площадью поверхности могут иметь относительно узкое распределение частиц по размерам, при этом весовое процентное содержание остатка на сите номер 325 (количество, удерживаемое в сите номер 325) обычно меньше или равно приблизительно 1,5 вес. %. В некоторых аспектах остаток на сите номер 325 может быть меньше или равен приблизительно 1 вес. %, меньше или равно приблизительно 0,6 вес. %, меньше или равно приблизительно 0,3 вес. %, или меньше или равно приблизительно 0,2 вес. %.

В этих и других аспектах любые частицы диоксида кремния с уменьшенной площадью поверхности могут быть аморфными, могут быть синтетическими или могут быть как аморфными, так и синтетическими. Более того, частицы диоксида кремния с уменьшенной площадью поверхности могут содержать осажденные частицы диоксида кремния в определенных аспектах настоящего изобретения, хотя они и не ограничиваются ими.

Коэффициент очистки налета (PCR) средства для чистки зубов, содержащего частицы диоксида кремния с уменьшенной площадью поверхности, является показателем чистящих характеристик средства для чистки зубов. Средний PCR может составлять более приблизительно 60, более приблизительно 70, более приблизительно 80, более приблизительно 100, более приблизительно 110, более приблизительно 120 и более 130. Средний PCR средства для чистки зубов, содержащего частицы диоксида кремния с уменьшенной площадью поверхности, может составлять от приблизительно 60 до приблизительно 200, от приблизительно 70 до приблизительно 170, от приблизительно 80 до приблизительно 160, от приблизительно 90 до приблизительно 150 и от приблизительно 100 до приблизительно 140.

Степень абразивности зубной пасты (RDA) средства для чистки зубов, содержащего частицы диоксида кремния с уменьшенной площадью поверхности, является мерой абразивной безопасности средства для чистки зубов. Среднее значение RDA может составлять менее приблизительно 250, менее приблизительно 225, менее приблизительно 210, менее приблизительно 200. Среднее значение RDA средства для чистки зубов, содержащего частицы диоксида кремния с уменьшенной площадью поверхности, может составлять от приблизительно 70 до приблизительно 250, от приблизительно 70 до приблизительно 225, от приблизительно 70 до приблизительно 200, от приблизительно 90 до приблизительно 200 и от приблизительно 110 до приблизительно 200.

Среднее соотношение PCR/RDA средства для чистки зубов, содержащего диоксид кремния с уменьшенной площадью поверхности, при введении в средство для чистки зубов может составлять по меньшей мере 0,25, по меньшей мере 0,5, по меньшей мере 0,7, по меньшей мере 0,9 и по меньшей мере 1. Среднее соотношение PCR/RDA также может составлять по меньшей мере приблизительно 0,5. Среднее соотношение PCR/RDA представляет собой функцию размера, формы, текстуры, твердости и концентрации частиц.

Композиции средства для чистки зубов, содержащего диоксид кремния с уменьшенной площадью поверхности, могут иметь концентрацию растворимого фторида от приблизительно 300 ч./млн до приблизительно 1500 ч./млн фторидных ионов, от приблизительно 450 ч./млн до приблизительно 1050 ч./млн, от приблизительно 500 ч./млн до приблизительно 990 ч./млн, от приблизительно 700 ч./млн до приблизительно 935 ч./млн. Композиция средства для чистки зубов, содержащая диоксид кремния с уменьшенной площадью поверхности, может иметь концентрацию растворимого фторида более приблизительно 400 ч./млн, более приблизительно 600 ч./млн, более приблизительно 700 ч./млн, более приблизительно 800 ч./млн, более приблизительно 900 ч./млн, более 950 ч./млн, более 1000 ч./млн, более 1300 ч./млн, более 1500 ч./млн, более 4500 ч./млн, более 5000 ч./млн, более 10000 ч./млн, более 15000 ч./млн, более 20000 ч./млн, более 25000 ч./млн.

Композиции средства для чистки зубов могут не содержать или по существу не содержать источник фторид-иона.

Процент растворимого фторида через 30 дней при 40°C может составлять более 70% от исходной концентрации фторида, более приблизительно 72%, более приблизительно 75%, более приблизительно 78%, более приблизительно 80%, более приблизительно 82%, более приблизительно 85%, более приблизительно 88%, более приблизительно 90 и более приблизительно 95%.

Композиции средства для чистки зубов, содержащие диоксид кремния с уменьшенной площадью поверхности, могут иметь экстрагируемую концентрацию олова в диапазоне от приблизительно 500 ч./млн до приблизительно 4000 ч./млн, от приблизительно 600 ч./млн до приблизительно 3500 ч./млн, от приблизительно 800 ч./млн до приблизительно 3000 ч./млн, от приблизительно 900 ч./млн до приблизительно 2500 ч./млн, от приблизительно 1000 ч./млн до приблизительно 2000 ч./млн, от приблизительно 1200 ч./млн до приблизительно 1900 ч./млн, от приблизительно 1400 ч./млн до приблизительно 1700 ч./млн. Композиция средства для чистки зубов может содержать концентрацию экстрагируемых ионов олова от 300 ч./млн до приблизительно 10000 ч./млн, от приблизительно 500 ч./млн до приблизительно 8000 ч./млн, от приблизительно 700 ч./млн до приблизительно 7000 ч./млн, от приблизительно 1000 ч./млн до приблизительно 6000 ч./млн. Композиция средства для чистки зубов, содержащая диоксид кремния с уменьшенной площадью поверхности, может иметь концентрацию экстрагируемых ионов олова более приблизительно 500 ч./млн, более приблизительно 600 ч./млн, более приблизительно 700 ч./млн, более приблизительно 800 ч./млн, более приблизительно 900 ч./млн, более приблизительно 1000 ч./млн, более приблизительно 1200 ч./млн, более приблизительно 1500 ч./млн, более приблизительно 1700 ч./млн, более приблизительно 2000 ч./млн, более приблизительно 2200 ч./млн, более приблизительно 2500 ч./млн, более приблизительно 2700 ч./млн, более приблизительно 3000 ч./млн, более приблизительно 3200 ч./млн, более приблизительно 3300 ч./млн, более приблизительно 3400, более приблизительно 3500 ч./млн. Концентрацию экстрагируемых ионов олова можно определить с помощью способа испытания с экстрагируемым ионом олова для полных композиций, описанных в настоящем документе.

Процентная доля экстрагируемых ионов олова через 30 суток при 40°C может составлять более 60% от исходной концентрации экстрагируемых ионов олова, более 65%, более 70%, более 75%, более 80%, более 83%, более 85%, более 87, более 90%, более 91%, более 92%, более 93%, более 95, более 97%, более 98% и более 99%. Процентная концентрация экстрагируемых ионов олова через 30 суток при 40°C может составлять от приблизительно 55% до приблизительно 100% исходной концентрации экстрагируемых ионов олова, от приблизительно 63% до приблизительно 100%, от приблизительно 68% до приблизительно 100%, от приблизительно 72% до приблизительно 100%, от приблизительно 77% до приблизительно 100%, от приблизительно 83% до приблизительно 100%, от приблизительно 88% до приблизительно 100%, от приблизительно 91% до приблизительно 99%, от приблизительно 93% до приблизительно 99%, от приблизительно 95% до приблизительно 99%, от приблизительно 96% до приблизительно 98%. Концентрацию экстрагируемых ионов олова можно определить с помощью способа испытания с экстрагируемым ионом олова для полных композиций, описанных в настоящем документе.

Композиции средства для чистки зубов могут содержать соль цинка. Композиции средства для чистки зубов, содержащие диоксид кремния с уменьшенной площадью поверхности, могут иметь концентрацию растворимых ионов цинка от приблизительно 900 ч./млн до приблизительно 1750 ч./млн ионов цинка, от приблизительно 1000 ч./млн до приблизительно 1600 ч./млн, от приблизительно 1200 ч./млн до приблизительно 1500 ч./млн и от приблизительно 1300 ч./млн до приблизительно 1400 ч./млн. Композиция средства для чистки зубов, содержащая диоксид кремния с уменьшенной площадью поверхности, может иметь концентрацию растворимых ионов цинка от приблизительно 300 ч./млн до приблизительно 650 ч./млн, от приблизительно 400 ч./млн до приблизительно 600 ч./млн и от приблизительно 450 ч./млн до приблизительно 550 ч./млн. Композиция средства для чистки зубов, содержащая диоксид кремния с уменьшенной площадью поверхности, может иметь концентрацию растворимых ионов цинка более 500 ч./млн ионов цинка, более 550 ч./млн, более 600 ч./млн, более 700 ч./млн, более 900 ч./млн, более 1000 ч./млн, более 1250 ч./млн, более 1400 и более 1500 ч./млн. Концентрацию экстрагируемых ионов цинка можно определить с помощью способа испытания с экстрагируемым ионом олова для полных композиций, описанных в настоящем документе.

СПОСОБЫ ПОЛУЧЕНИЯ ЧАСТИЦ ДИОКСИДА КРЕМНИЯ

Способы получения частиц диоксида кремния с уменьшенной площадью поверхности раскрыты и описаны в настоящем документе. Такие способы получения частиц кремнезема с уменьшенной площадью поверхности могут включать стадию (а) получения смеси, содержащей воду, сульфат натрия и частицы основного кремнезема, характеризующиеся (i) плотностью основного пакета в диапазоне от около 25 до около 50 фунт/фут3, (ii) базовый средний размер частиц (d50) в диапазоне от около 1 до около 10 микрон, (iii) базовый размер частиц d95 в диапазоне от около 1 до около 20 микрон и (iv) базовое общее проникновение ртути объем пор в диапазоне от около 0,8 до около 3 куб. см/г; стадию (b) добавление к смеси силиката щелочного металла и минеральной кислоты в условиях уменьшения площади поверхности, где силикат щелочного металла добавляют к смеси со средней скоростью добавления диоксида кремния в диапазоне от примерно 0,2 до примерно 0,8 вес. % в минуту и/или при максимальной скорости добавления диоксида кремния менее чем около 1,9 вес. % в минуту; и стадию (с) прекращения добавления силиката щелочного металла и продолжения добавления минеральной кислоты к смеси со средней скоростью добавления, не превышающей на 75% средней скорости добавления минеральной кислоты на стадии (б) регулировать рН смеси в диапазоне от приблизительно 5 до приблизительно 8,5; для получения частиц диоксида кремния с уменьшенной площадью поверхности, характеризующихся (i) площадью поверхности BET в диапазоне от приблизительно 0,1 до приблизительно 7 м2/г, (ii) плотность упаковки в диапазоне от приблизительно 35 до приблизительно 55 фунта/фут3, (iii) значение истирания по Айнлехнеру в диапазоне от приблизительно 8 до приблизительно 25 мг/100,000 оборотов, (iv) общий объем пор для проникновения ртути в диапазоне от приблизительно 0,7 до приблизительно 1,2 куб. см/г и (v) совместимость с оловом в диапазоне от приблизительно 70 до приблизительно 99%.

По существу элементы этих процессов (например, любые характеристики основных частиц диоксида кремния, любые характеристики частиц диоксида кремния с уменьшенной площадью поверхности, силикат щелочных металлов и материалы минеральных кислот, условия, при которых выполняются стадии (b) и стадии (c)), независимо описаны в настоящем документе, и эти элементы могут быть объединены в любой комбинации для дополнительного описания описанных способов. Более того, другие стадии способа могут быть выполнены до, во время и/или после любой из стадий, перечисленных в описанных процессах, если не указано иное. Кроме того, частицы диоксида кремния с уменьшенной площадью поверхности, полученные в соответствии с любыми раскрытыми процессами, входят в объем настоящего описания и включены в настоящий документ.

Основные частицы – стадия (а)

Частицы основного диоксида кремния действуют в качестве прекурсора, который направляет свойства конечных совместимых с оловом частиц диоксида кремния с уменьшенной площадью поверхности. Частицы основного диоксида кремния представляют собой каркас для осажденного на них диоксида кремния с уменьшенной площадью поверхности, и, таким образом, выбор правильной плотности упаковки, медианного размера частиц, распределения частиц по размерам и общего объема пор для проникновения ртути в основных частицах диоксида кремния может быть важным. Если физические свойства основных частиц диоксида кремния обычно приводят к тому, что частицы диоксида кремния являются слишком абразивными, например, для использования в средствах для чистки зубов, то полученные в результате частицы диоксида кремния с уменьшенной площадью поверхности, вероятно, также будут неприемлемыми. Например, если размер частиц и плотность упаковки частиц основного диоксида кремния слишком высоки, вероятно, это приведет к неприемлемо плотным и абразивным частицам диоксида кремния с уменьшенной площадью поверхности. Если пористость – измеренная по общему объему пор проникновения ртути – такова, что слишком мало крупных пор, то это может привести к высокой плотности и неприемлемой абразивности частиц диоксида кремния с уменьшенной площадью поверхности. В общем, правильные частицы основного диоксида кремния необходимы для получения приемлемых совместимых с оловом частиц диоксида кремния с уменьшенной площадью поверхности. Подходящие частицы основного диоксида кремния в соответствии с настоящим изобретением могут иметь любые характеристики или свойства, представленные ниже, и в любой комбинации.

В одном аспекте частицы основного диоксида кремния имеют основную плотность упаковки в диапазоне от приблизительно 25 до приблизительно 50 фунтов/фут3, от приблизительно 25 до приблизительно 45 фунтов/фут3, от приблизительно 25 до приблизительно 40 фунтов/фут3 или от приблизительно 30 до приблизительно 45 фунтов/фут3 и т.п. В одном аспекте частицы основного диоксида кремния также могут характеризоваться базовым медианным размером частиц (d50) в диапазоне от приблизительно 1 до приблизительно 10 мкм, от приблизительно 2 до приблизительно 8 мкм, от приблизительно 3 до приблизительно 7 мкм или от приблизительно 3 до приблизительно 6 мкм и т.п. В одном аспекте размер d95 частиц основного диоксида кремния может находиться в диапазоне от приблизительно 1 до приблизительно 20 мкм, от приблизительно 2 до приблизительно 20 мкм, от приблизительно 1 до приблизительно 15 мкм, от приблизительно 5 до приблизительно 20 мкм или от приблизительно 5 до приблизительно 15 мкм. В одном аспекте общий суммарный объем пор для проникновения ртути в основных частицах диоксида кремния может находиться в диапазоне от приблизительно 0,8 до приблизительно 3 куб. см/г, от приблизительно 0,8 до приблизительно 2,5 куб. см/г, от приблизительно 0,9 до приблизительно 2,5 куб. см/г или от приблизительно 0,9 до приблизительно 2 куб. см/г.

Не ограничиваясь этим, частицы основного диоксида кремния на стадии (а) могут иметь площадь поверхности BET (площадь поверхности основного BET) в диапазоне от около 100 до около 500 м2/г, от около 150 до около 350 м2/г, от примерно 25 до примерно 150 м2/г или от примерно 25 до примерно 100 м2/г и т.п. Как правило, более высокие диапазоны площади поверхности BET применяются к частицам основного диоксида кремния, полученным в процессе реактора с непрерывной петлей, описанном ниже, а более низкие диапазоны площади поверхности BET применяются к частицам основного диоксида кремния, полученным с применением способа измельчения в шаровой мельнице, описанного ниже.

Кроме того, частицы основного диоксида кремния в некоторых аспектах данного изобретения могут иметь поглощение масла в диапазоне от приблизительно 60 до приблизительно 125 куб. см/100 г, от приблизительно 70 до приблизительно 110 куб. см/100 г или от приблизительно 80 до приблизительно 115 куб. см/100 г. Дополнительно или в качестве альтернативы частицы основного диоксида кремния могут характеризоваться абсорбцией воды (AbC) в диапазоне от приблизительно 60 до приблизительно 130 куб. см/100 г, от приблизительно 70 до приблизительно 110 куб. см/100 г или от приблизительно 80 до приблизительно 135 куб. см/100 г.

Относительно стадии (a) в способе получения частиц диоксида кремния, частицы основного диоксида кремния смеси на стадии (a) можно получить любым подходящим способом, таким как способ производства осажденного диоксида кремния. В конкретном аспекте, соответствующем этому раскрытию, частицы основного диоксида кремния могут быть получены способом, включающим формирование частиц основного диоксида кремния в реакторе с непрерывным циклом (например, с непрерывным контуром из одной или нескольких труб реактора с циркуляцией), например, как описано в патентах США №№ 8945517 и 8609068, полностью включенных в настоящее описание посредством ссылки во всей своей полноте. В общем, процесс с непрерывным циклом включает (а) непрерывную подачу минеральной кислоты и силиката щелочного металла в реакционную зону с циклом, включающую поток жидкой среды, где по меньшей мере часть минеральной кислоты и силиката щелочного металла реагируют с образованием продукта диоксида кремния (например, частицы основного диоксида кремния) в жидкой среде реакционной зоны с циклом; (b) непрерывное рециркуляцию жидкой среды через реакционную зону с циклом; и (c) непрерывное извлечение из реакционной зоны с циклом части жидкой среды, содержащей диоксид кремния. Как правило, места подачи минеральной кислоты и силиката щелочного металла в реакционную зону с циклом отличаются друг от друга, и общая скорость подачи кислоты и силиката пропорциональна скорости извлечения жидкой среды, содержащей диоксид кремния, и часто равна ей. Все или по существу содержание в реакционной зоне с циклом рециркулируют, например, со скоростью в диапазоне от приблизительно 50 об.% в минуту (скорость рециркуляции в минуту составляет половину от общего объема содержимого) до приблизительно 1000 об.% в минуту (скорость рециркуляции в минуту, приблизительно в десять раз больше общего объема содержимого) или от приблизительно 75 об.% в минуту до приблизительно 500 об.% в минуту.

В другом аспекте настоящего раскрытия частицы основного диоксида кремния на стадии (а) могут быть получены с использованием традиционных процессов получения осажденного диоксида кремния для образования реакционного влажного отфильтрованного осадка из частиц-прекурсоров основного диоксида кремния с последующим приготовлением суспензии из основных частиц-прекурсоров, и затем путем измельчения гранул влажных исходных частиц-прекурсоров до желаемых параметров частиц основного диоксида кремния, описанных в данном документе. Иллюстративный способ описан в патенте США № 6419174, содержание которого включено в настоящий документ посредством ссылки во всей своей полноте. Например, базовые частицы-прекурсоры (с водой, сульфатом натрия, рН от приблизительно 6 до приблизительно 8,5, температуре от приблизительно 80 до приблизительно 98°С, в зависимости от давления) могут быть получены в реакторе периодического действия, таком как заключенный в кожух реакционный аппарат с мешалкой. Базовые частицы-прекурсоры диоксида кремния из реактора могут быть сконцентрированы с использованием любой подходящей технологии, примером которой является использование фильтр-пресса, для образования влажного реакционного осадка из базовых частиц-прекурсоров диоксида кремния. В целом базовые частицы-прекурсоры диоксида кремния могут обладать любыми характеристиками или свойствами, представленными ниже, и в любой комбинации. В одном аспекте средний размер базовых частиц-прекурсоров диоксида кремния может находиться в диапазоне от приблизительно 10 до приблизительно 60 мкм, или от приблизительно 15 до приблизительно 30 мкм, и т.п. Кроме того, или в качестве альтернативы, базовые частицы-прекурсоры диоксида кремния могут характеризоваться поглощением масла в диапазоне от приблизительно 45 до приблизительно 90 куб. см/100 г или от приблизительно 50 до приблизительно 65 куб. см/100 г. Кроме того, или в качестве альтернативы, базовые частицы-прекурсоры диоксида кремния могут характеризоваться поглощением воды (AbC) в диапазоне от приблизительно 50 до приблизительно 120 куб. см/100 г или от приблизительно 60 до приблизительно 80 куб. см/100 г. Перед измельчением в шаровой мельнице из реакционного влажного осадка получают суспензию из базовых частиц-прекурсоров диоксида кремния. Затем базовые частицы-прекурсоры измельчают в суспензии с помощью любой подходящей измельчительной среды. Типичные примеры подходящих измельчительных сред включают в себя различные керамические шарики, такие как гранулы циркония.

Процесс реактора с непрерывным циклом для получения частиц основного диоксида кремния, как описано выше, позволяет получать частицы основного диоксида кремния с подходящими характеристиками размера частиц без необходимости какой-либо дополнительной обработки. Другие способы получения частиц основного диоксида кремния включают в себя устройства с высоким сдвиговым усилием, прикрепленные к линии рециркуляции реакционного реактора и/или требующие стадии измельчения гранул диоксида кремния до стадии снижения площади поверхности. Несмотря на то, что для достижения желаемых свойств частиц основного диоксида кремния можно использовать гранулированную суспензию с шариками, для этого подхода требуются дополнительные стадии обработки (например, регулирование содержания твердых частиц для надлежащей эффективности измельчения шариков с последующим разбавлением и регулированием ионной силы перед стадией уменьшения площади поверхности). При использовании смесителя Silverson с высоким сдвиговым усилием сложно получить небольшое и узкое распределение частиц по размерам, и могут образовываться слишком абразивные зерна (см. примеры 9-17).

Уменьшение площади поверхности – стадия (b)

Как описано в настоящем документе, стадию снижения площади поверхности проводят таким образом, чтобы площадь поверхности, образуемая небольшими порами внутри частиц основного диоксида кремния, была избирательно заполнена без заполнения крупных пор и чрезмерного уплотнения частиц диоксида кремния с уменьшенной площадью поверхности. Частицы основного диоксида кремния по существу обеспечиваются неагломерированными для применения на стадии уменьшения площади поверхности. Неагломерированные частицы обеспечивают доступность, которая позволяет предпочтительно заполнять малую пористость пор, но с уменьшением конечной площади поверхности частиц диоксида кремния, имеющих подходящий общий объем пор проникновения ртути и плотность упаковки. С другой стороны, уменьшение площади поверхности агломерированных частиц может привести к получению крупных медианных размеров частиц и высокой плотности упаковки частиц.

Скорость добавления силиката щелочного металла и минеральной кислоты, период времени, pH и температура являются контрольными переменными на стадии уменьшения площади поверхности для достижения желаемой площади поверхности без увеличения размера частиц или значительного увеличения плотности. Не желая быть связанными следующей теорией, полагают, что если стадию уменьшения площади поверхности выполняют при скоростях добавления исходного материала, которые способствуют зарождению частиц (то есть слишком быстро), то будут образовываться новые частицы диоксида кремния с более высокой площадью поверхности, и пористость с мелкими порами не будет заполнена надлежащим образом. Кроме того, если стадию уменьшения площади поверхности выполняют в течение слишком короткого периода времени, пористость с небольшими порами может быть недостаточно заполнена, и площадь поверхности частицы основного диоксида кремния не будут в достаточной степени восстановлены для достижения частиц диоксида кремния, совместимых с ионами олова. Более того, если стадию уменьшения площади поверхности проводят в течение слишком длительного периода времени, будет заполнена как мелкая пористость, так и крупная пористость пор, что приводит к увеличению размера частиц, плотности упаковки и абразивности готовых частиц диоксида кремния. Таким образом, особенности стадии снижения площади поверхности могут влиять на то, получают ли частицы диоксида кремния с низкой площадью поверхности, совместимые с ионами олова, и имеют ли эти частицы желаемую плотность упаковки, размер частиц и характеристики абразивности.

На стадии (b) в смесь добавляют силикат щелочного металла и минеральную кислоту, содержащую воду, сульфат натрия и частицы основного диоксида кремния при любых подходящих условиях уменьшения площади поверхности или любых условиях уменьшения площади поверхности, описанных в настоящем документе. В соответствии с аспектами настоящего изобретения силикат щелочного металла может быть добавлен в смесь со средней скоростью добавления диоксида кремния в диапазоне от приблизительно 0,2 до приблизительно 0,8 вес. % в минуту и/или при максимальной скорости добавления диоксида кремния менее приблизительно 1,9 вес. % в минуту. Среднее значение определяют, начиная с веса добавленных частиц диоксида кремния (в кг), деленного на период добавления (в минутах) и затем нормализации на общее количество частиц диоксида кремния с уменьшенной площадью поверхности (в кг), которые получают в конце стадии снижения площади поверхности. Максимальная скорость добавления диоксида кремния представляет собой наибольшую среднюю скорость добавления диоксида кремния в течение любого 5-минутного периода на стадии уменьшения площади поверхности. В некоторых аспектах силикат щелочного металла может быть добавлен в смесь со средней скоростью добавления диоксида кремния в диапазоне от приблизительно 0,25 до приблизительно 0,7 вес. % или от приблизительно 0,3 до приблизительно 0,55 вес. %, в минуту. Дополнительно или в качестве альтернативы максимальная скорость добавления диоксида кремния может составлять менее приблизительно 1,7 вес. % в минуту, менее приблизительно 1,5 вес. % в минуту, менее приблизительно 1,2 вес. % в минуту, менее приблизительно 1 вес. % в минуту или менее приблизительно 0,9 вес. % в минуту. Иллюстративные данные о скорости добавления представлены в следующих примерах.

Показательные и не имеющие ограничительного характера примеры подходящих силикатов щелочных металлов включают силикат натрия, силикат калия или их смеси, а иллюстративные и не имеющие ограничительного характера примеры подходящих минеральных кислот включают серную кислоту, соляную кислоту, азотную кислоту, фосфорную кислоту или их смеси. Например, силикат щелочного металла может содержать силикат натрия, а минеральная кислота может содержать серную кислоту. Конкретная методика добавления силиката щелочного металла и минеральной кислоты в смесь является неограничивающей; например, силикат щелочного металла и минеральную кислоту можно добавлять в любом порядке, либо одновременно, последовательно, чередующимися или комбинациями данных методик.

Специалисту в данной области будут вполне понятны условия уменьшения площади поверхности, при которых может быть выполнена стадия (b), в контексте настоящего описания и типичных примеров, приведенных ниже в настоящем документе. Однако в некоторых аспектах настоящего изобретения условия уменьшения площади поверхности стадии (b) часто могут включать период времени в диапазоне от приблизительно 75 минут до приблизительно 5 часов, от приблизительно 75 минут до приблизительно 4 часов, от приблизительно 90 минут до приблизительно 4 часов, от приблизительно 2 часов до приблизительно 5 часов или от приблизительно 2 часов до приблизительно 4 часов; pH в диапазоне от приблизительно 9,2 до приблизительно 10,2, от приблизительно 9,3 до приблизительно 10 или от приблизительно 9,5 до приблизительно 9,8, и при температуре в диапазоне от приблизительно 85 до приблизительно 100°C, от приблизительно 90 до приблизительно 100°C или от приблизительно 95 до приблизительно 98°C.

Более того, стадию снижения площади поверхности, по существу, можно проводить в условиях, достаточных для получения частиц диоксида кремния с уменьшенной площадью поверхности, имеющих площадь поверхности BET по меньшей мере приблизительно на 25% меньше площади поверхности BET основных частиц диоксида кремния. Более часто, частицы диоксида кремния с уменьшенной площадью поверхности имеют площадь поверхности BET, которая меньше площади поверхности BET основных частиц диоксида кремния по меньшей мере на приблизительно 50% меньше или по меньшей мере приблизительно 75% меньше, по меньшей мере приблизительно 80% меньше, по меньшей мере приблизительно 90% меньше, по меньшей мере приблизительно 95% меньше, по меньшей мере приблизительно 97% меньше, по меньшей мере приблизительно 99% меньше.

Неожиданно и выгодно было обнаружено, что медленная скорость добавления силиката щелочного металла в течение правильного времени при правильных условиях pH (контролируемого добавлением минеральной кислоты) и температуры на стадии уменьшения площади поверхности может привести к уменьшению площади поверхности диоксида кремния частицы, имеющие неожиданную и полезную комбинацию свойств, характеризующихся площадью поверхности BET, плотностью упаковки, величиной истирания по Айнлехнеру, общим объемом проникновения ртути и совместимостью с оловом.

Регулирование pH – стадия (c)

Общая цель стадии регулирования pH в способах, описанных в настоящем документе, заключается в регулировании уровня pH смеси (содержащей частицы диоксида кремния с уменьшенной площадью поверхности) в диапазоне от приблизительно 5 до приблизительно 8,5 путем добавления к смеси только минеральной кислоты. Поскольку в конце стадии уменьшения площади поверхности присутствует значительная доля растворимых силикатов щелочных металлов, этап корректировки pH, как правило, тщательно контролируют, чтобы свести к минимуму любое влияние на распределение пористости готовых совместимых с оловом частиц диоксида кремния (и с уменьшенной площадью поверхности). В некоторых аспектах средняя скорость добавления минеральной кислоты на стадии (c) не более чем на 75% превышает среднюю скорость добавления минеральной кислоты на стадии (b), в то время как в других аспектах средняя скорость добавления минеральной кислоты на стадии (c) не более чем на 50% больше или не более чем на 25% больше, или не более чем на 10% больше, чем средняя скорость добавления минеральной кислоты на стадии (b). Часто средняя скорость добавления минеральной кислоты на стадии (c) приблизительно равна или меньше средней скорости добавления минеральной кислоты на стадии (b).

Без ограничения представленной ниже теорией, если во время стадии регулирования pH происходит слишком быстрая скорость добавления кислоты, то новые частицы диоксида кремния могут образовываться с площадью поверхности, превышающей площадь частиц диоксида кремния с уменьшенной площадью поверхности, что приводит к общему увеличению площади поверхности BET частиц диоксида кремния. В некоторых последующих примерах во время стадии регулирования рН применялась более высокая скорость потока кислоты, что, вероятно, приводило к увеличению пористости мелких пор. Однако для совместимости с CPC данная повышенная скорость добавления кислоты не оказывала негативного влияния на получение совместимых с CPC частиц диоксида кремния, так как CPC, вероятно, не мог получить доступ к более мелким порам, которые образовывались.

Не ограничиваясь этим, pH реакционной смеси в конце партии часто доводят до диапазона от приблизительно 5 до приблизительно 8,5, а в некоторых случаях – от приблизительно 5,5 до приблизительно 8, или от приблизительно 6 до приблизительно 8, для обеспечения пригодности для конечного применения средства для чистки зубов и других применений.

После стадии регулирования рН и необязательно способы, описанные в настоящем документе, могут дополнительно включать стадию фильтрации для выделения частиц диоксида кремния с уменьшенной площадью поверхности, стадию промывки для промывания частиц диоксида кремния с уменьшенной площадью поверхности, стадию сушки (например, распылительную сушку) для сушки частиц диоксида кремния с уменьшенной площадью поверхности или любую комбинацию стадий фильтрации, промывки и сушки и выполняемых в любой подходящей последовательности.

КОМПОЗИЦИИ СРЕДСТВА ДЛЯ ЧИСТКИ ЗУБОВ

Частицы диоксида кремния с уменьшенной площадью поверхности можно использовать в композиции для ухода за ротовой полостью, такой как композиция средства для чистки зубов. Композиции могут содержать источник ионов олова и абразив. Частицы диоксида кремния с уменьшенной площадью поверхности можно использовать вместо или в комбинации с абразивами, которые обычно используются в средствах для чистки зубов.

Композиция для ухода за полостью рта может содержать источник ионов олова. Источник ионов олова может представлять собой соль олова, которую выбирают из группы, состоящей из фторида олова, дигидрата хлорида олова, ацетата олова, глюконата олова, оксалата олова, сульфата олова, лактата олова и тартрата олова. Источники ионов олова представляют собой фторид олова и/или хлорид олова дигидрат. Объединенные соли олова могут присутствовать в количестве от приблизительно 0,1% до приблизительно 11% от общего веса композиции. Соли олова присутствуют в количестве от приблизительно 0,05% до приблизительно 7%, от приблизительно 0,1% до приблизительно 5%, от приблизительно 0,25% до приблизительно 3% и от приблизительно 0,5% до приблизительно 1,5% по весу от композиции в целом. Композиции могут включать в себя уровни олова, обеспечиваемые фторидом олова и/или оловосодержащими стабилизирующими солями, в том числе хлоридом олова, в диапазоне от приблизительно 3000 ч./млн до приблизительно 15000 ч./млн ионов олова в общей композиции. Средство для чистки зубов может содержать 0,454% фторида олова и/или 0,56% хлорида олова. Композиция средства для чистки зубов может содержать менее 0,454% фторида олова и/или менее 0,56% хлорида олова. Композиции могут не содержать хлорид олова. Средства для чистки зубов, содержащие соли олова, а частности, фторид олова и хлорид олова, описаны в патенте США № 5004597 для Majeti et al., включенном в настоящий документ посредством ссылки во всей своей полноте. Другие описания солей олова приведены в патенте США № 5578293, выданном Prencipe et al., и в патенте США № 5281410, выданном Lukacovic et al., включенных в настоящий документ посредством ссылки во всей своей полноте. Помимо источника иона олова могут быть включены другие ингредиенты, необходимые для стабилизации ионов олова, такие как ингредиенты, описанные у Majeti et al. и Prencipe et al.

Композиции для ухода за полостью рта могут также содержать растворимый источник фторида, способный обеспечивать биодоступные и эффективные ионы фторида. Растворимые источники фторид-ионов могут быть выбраны из группы, состоящей из фторида натрия, фторида олова, фторида индия, монофторфосфата натрия, фторида амина, фторида серебра и их комбинаций. Композиция может содержать фторид олова, и этот ингредиент может служить как в качестве источника олова, так и в качестве источника фторида. В публикации Norris et al., патент США № 2946725, выданном 26 июля 1960 г., и публикации Widder et al., патент США № 3678154, выданном 18 июля 1972 г., описаны такие источники фторида, наряду с другими. Оба патента включены в настоящий документ посредством ссылки во всей своей полноте.

Настоящие композиции могут содержать растворимый источник фторид-ионов, способный обеспечивать от приблизительно 50 ч./млн до приблизительно 3500 ч./млн или от приблизительно 500 ч./млн до приблизительно 3000 ч./млн свободных фторид-ионов. Для доставки желаемого количества ионов фтора в общей композиции для перорального применения могут присутствовать фторид-ионы в количестве от приблизительно 0,1% до приблизительно 5%, от приблизительно 0,2% до приблизительно 1% или от приблизительно 0,3% до приблизительно 0,60%) от общего веса композиции, доставляемой в полость рта.

Композиции для ухода за полостью рта могут включать полимерное поверхностно-активное средство (MSA).

Полимерные минеральные поверхностно-активные средства, которые могут быть включены в композиции для ухода за полостью рта, описанные в настоящем документе, включают в себя полиэлектролиты, такие как конденсированные фосфорилированные полимеры; полифосфонаты; сополимеры фосфатно– или фосфонатсодержащих мономеров или полимеров с другими мономерами, такими как этиленненасыщенные мономеры и аминокислоты, или с другими полимерами, такими как белки, полипептиды, полисахариды, поли(акрилат), поли(акриламид), поли(метакрилат), поли(этакрилат), поли(гидроксиалкилметакрилат), поли(виниловый спирт), поли(малеиновый ангидрид), поли(малеат), поли(амид), поли(этиленамин), поли(этиленгликоль), поли(пропиленгликоль), поли(винилацетат) и поли(винилбензилхлорид); карбокси-замещенные полимеры; и их смеси. Подходящие полимерные поверхностно-активные средства включают карбокси-замещенные спиртовые полимеры, описанные в патентах США №№. 5292501; 5 093 170; 5 009 882; и 4939284; все из которых выданы Degenhardt et al., и полученные из дифосфоната полимеры в патенте США № 5011913, выданном Benedict et al. Подходящие структуры могут включать сополимеры акриловой кислоты или метакриловой кислоты с фосфонатами. Также композиция может включать в себя дифосфонатную модифицированную полиакриловую кислоту.

Подходящие фосфонатосодержащие полимеры описаны в патенте США № 5980776, выданном Zakikhani, et al., включенном в настоящий документ посредством ссылки во всей своей полноте.

Полимерное минеральное поверхностно-активное средство может представлять собой полифосфат. Обычно считается, что полифосфат содержит две или более молекул фосфата, расположенных, главным образом, в линейной конфигурации, хотя возможно присутствие некоторых циклических производных. Неорганические полифосфатные соли могут включать в себя, помимо прочего, тетраолфосфат и гексаметафосфат. Полифосфаты, большие, чем тетрагидрофосфат, обычно встречаются в виде аморфных стекловидных материалов. Композиция может включать линейные «стекловидные» полифосфаты, имеющие формулу

XO(XPO3)nX,

где X представляет собой натрий или калий, а n составляет от приблизительно 6 до приблизительно 125. В некоторых примерах полифосфаты производятся компанией FMC Corporation (Филадельфия, Пенсильвания, США), которые известны под торговой маркой Sodaphos (n≈6), Hexaphos (n≈13) и Glass H (n≈21). Композиция может включать Glass H.

Необходимое количество минерального поверхностно-активного вещества представляет собой эффективное количество, которое будет связываться оловом, обеспечивать достаточную противомикробную активность, снижать стоматологическое пятна и вяжущие свойства состава, а также может уменьшать зубной камень. Эффективное количество минерального поверхностно-активного вещества, как правило, составляет от приблизительно 1% до приблизительно 35%, от приблизительно 2% до приблизительно 30%, от приблизительно 5% до приблизительно 25%, от приблизительно 6% до приблизительно 20% от общего веса композиции для перорального применения.

Композиция для ухода за полостью рта также может содержать водный носитель. Такие материалы хорошо известны в данной области и могут быть легко выбраны специалистом в данной области на основании физических и эстетических свойств, необходимых для получающихся композиций. Водные носители, как правило, содержат жирное амфифильное соединение в количестве от приблизительно 50% до приблизительно 99%, предпочтительно от приблизительно 70% до приблизительно 98% и более предпочтительно от приблизительно 90% до приблизительно 95% по весу композиции для ухода за полостью рта.

Вода, применяемая для получения коммерчески приемлемых композиций для перорального применения, должна предпочтительно иметь низкое содержание ионов и не содержать органических примесей. Если композиция для перорального применения содержит полифосфат, имеющий среднюю длину цепи около 4 или более, то композиция или фаза, содержащая полифосфат, будет содержать более низкий уровень воды, обычно до приблизительно 20% от общего количества воды. Общее содержание воды составляет от приблизительно 2% до 20%, или от приблизительно 4% до приблизительно 15%, или от приблизительно 5% до приблизительно 12% воды по весу композиции для ухода за полостью рта. Композиция может иметь более высокий уровень воды, например от приблизительно 10% до приблизительно 99%, от приблизительно 20% до приблизительно 95%, от приблизительно 20% до приблизительно 90%, от приблизительно 30% до приблизительно 80%, от приблизительно 40% до приблизительно 70%, от приблизительно 50% до приблизительно 60% и т.п. Количество воды включает добавленную свободную воду плюс смесь, которая вводится с другими материалами, такими как сорбит, диоксид кремния, растворы поверхностно-активных веществ и/или окрашенные растворы.

Композиции по настоящему изобретению могут содержать буферное средство. В настоящем документе термин «буферные средства» относится к средствам, которые можно применять для регулирования рН композиций в диапазоне от приблизительно pH 3,0 до приблизительно pH 10. Композиция для ухода за полостью рта может иметь pH суспензии от приблизительно 3,0 до приблизительно 7,0, от приблизительно 3,25 до приблизительно 6,0 и от приблизительно 3,5 до приблизительно 5,5. Композиция для ухода за полостью рта может иметь pH щелочной суспензии, например, более приблизительно 8, более приблизительно 9 или более приблизительно 10.

Буферные средства включают гидроксиды щелочных металлов, карбонаты, сесквикарбонаты, бораты, силикаты, фосфаты, имидазол и их смеси. К специфическим буферным средствам относятся мононатрийфосфат, тринатрийфосфат, бензоат натрия, бензойная кислота, гидроксид натрия, гидроксид калия, соли карбоната щелочных металлов, карбонат натрия, имидазол, пирофосфатные соли, лимонная кислота и / или цитрат натрия. Буферные средства могут включать уксусную кислоту, ацетат натрия, лимонную кислоту, цитрат натрия, лактат, бензойную кислоту и/или бензоат натрия. Буферные средства могут составлять от приблизительно 0,1% до приблизительно 30%, от приблизительно 1% до приблизительно 10% или от приблизительно 1,5% до приблизительно 3% по весу композиции.

Композиция может включать в себя средство, предотвращающее окисление, которое может включать пирофосфаты, триполифосфаты и/или синтетические анионные полимеры, включая полиакрилаты и сополимеры малеинового ангидрида или кислоты и метилвинилового эфира, такого как Gantrez™, как описано в патенте США № 4627977, выданном Gaffar et al., и полиаминопропансульфоновой кислоты (AMPS). Также включены тригидрат цитрата цинка, дифосфонаты, такие как EHDP и AHP, и полипептиды, такие как полиаспарагиновая и полиглутаминовая кислоты, а также их смеси.

Композиция может включать абразивный полирующий материал в дополнение к диоксиду кремния с уменьшенной площадью поверхности. Типичные абразивные полирующие материалы могут включать оксиды кремния, включая гели и преципитаты; оксиды алюминия; фосфаты, включая ортофосфаты, полиметафосфаты и пирофосфаты; и их смеси. К конкретным примерам относятся дикальция ортофосфат дигидрат, кальция пирофосфат, трикальция фосфат, кальция полиметафосфат, нерастворимый натрия полиметафосфат, гидратированный оксид алюминия, бетакальция пирофосфат, кальция карбонат и смолоподобные абразивные материалы, такие как имеющие вид частиц продукты конденсации мочевины и формальдегида и другие, описанные в патенте США № 3,070,510, выданном 25 декабря 1962 г., включенном в данный документ посредством ссылки. Также можно применять смеси абразивов. Кальцийсодержащие абразивы и оксид алюминия не являются предпочтительными абразивами, если композиция для ротовой полости или конкретная фаза содержат полифосфат, имеющий среднюю длину цепи около 4 или более. Наиболее предпочтительным абразивом является диоксид кремния.

Композиция может включать осажденные диоксид кремния и / или диоксид кремния, такие как ксерогели диоксида кремния, описанные в Pader et al., патент США № 3538230, выданном 2 марта 1970 г., и DiGiulio, патент США № 3862307, выданном 21 января 1975 г., включенных в настоящий документ посредством ссылки. Типы абразивов на основе диоксида кремния, которые можно использовать в композициях настоящего изобретения, более подробно описаны в Wason, патент США № 4340583, выданном 29 июля 1982 г., который включен в настоящий документ посредством ссылки. Абразивы на основе диоксида кремния также описаны в Rice, патентах США №№. 5589160; 5 603 920; 5 651 958; 5 658 553; и 5716601; включенных в настоящий документ посредством ссылки. Общий уровень абразива в композициях для ухода за полостью рта может составлять от приблизительно 0,1% до приблизительно 70%, от приблизительно 0,5% до приблизительно 65%, от приблизительно 2% до 60%, от приблизительно 6% до приблизительно 55% по весу композиции и т.п. Композиции для ухода за полостью рта могут содержать от приблизительно 10% до приблизительно 50% абразива по весу композиции для ухода за полостью рта.

Композиция может включать от приблизительно 1% до приблизительно 50%, от приблизительно 3% до приблизительно 40%, от приблизительно 5% до приблизительно 35%, от приблизительно 5% до приблизительно 30%, от приблизительно 7% до приблизительно 27%, от приблизительно 10% до приблизительно 25% или от приблизительно 11 % до приблизительно 20%, или от приблизительно 13% до приблизительно 18% частиц диоксида кремния с уменьшенной площадью поверхности по весу композиции. Композиция может содержать от приблизительно 1% до приблизительно 25%, от приблизительно 3% до приблизительно 20% или от приблизительно 5% до приблизительно 15% частиц диоксида кремния с уменьшенной площадью поверхности, по весу композиции.

Композиция может включать в себя источник пероксида. Источник пероксида может быть выбран из группы, состоящей из перекиси водорода, перекиси кальция, перекиси мочевины и их смесей. Настоящая композиция может содержать от приблизительно 0,01% до приблизительно 10%, от приблизительно 0,1% до приблизительно 5%, от приблизительно 0,2% до приблизительно 3% или от приблизительно 0,3% до приблизительно 0,8% источника пероксида по весу композиции для ухода за полостью рта.

Настоящее изобретение может также включать бикарбонатную соль щелочного металла, например, бикарбонат натрия. В некоторых вариантах осуществления композиции для ухода за полостью рта по настоящему изобретению могут содержать от приблизительно 0,5% до приблизительно 50%, от приблизительно 0,5% до приблизительно 30%, от приблизительно 2% до приблизительно 20% или от приблизительно 5% до приблизительно 18% бикарбонатной соли щелочного металла по весу композиции для ухода за полостью рта.

Композиция может включать загуститель, такой как карбоксивиниловые полимеры, каррагинан, гидроксиэтилцеллюлоза и водорастворимые соли простых эфиров целлюлозы, такие как натриевая соль карбоксиметилцеллюлозы и гидроксиэтилцеллюлоза натрия. Кроме того, можно использовать природные камеди, такие как камедь карайи, ксантановую камедь, гуммиарабик и трагакантовую камедь. В составе загустителя для дополнительного улучшения текстуры можно использовать коллоидный силикат магния-алюминия или мелкодисперсный диоксид кремния. Загустители можно применять в количестве от приблизительно 0,1% до приблизительно 15% по весу композиции для ухода за полостью рта.

Композиция для ухода за полостью рта может включать увлажнитель, который может включать глицерин, сорбит, полиэтиленгликоль, пропиленгликоль, ксилит и другие пищевые многоатомные спирты. Композиция может содержать от приблизительно 0% до 70% или от приблизительно 15% до 55% увлажнителя по весу композиции для ухода за полостью рта.

Композиции по настоящему изобретению могут также содержать поверхностно-активные вещества. Поверхностно-активное вещество может представлять собой анионные, неионные, амфотерные, цвиттерионные, катионные вещества или их смеси. Анионные поверхностно-активные вещества, используемые в настоящем изобретении, включают водорастворимые соли алкилсульфатов, содержащих от 8 до 20 атомов углерода в алкильном радикале (например, алкилсульфат натрия), и водорастворимые соли сульфонамированных моноглицеридов жирных кислот, содержащих от 8 до 20 атомов углерода.

Примерами анионных поверхностно-активных веществ такого типа являются лаурилсульфат натрия и кокосовые моноглицеридные сульфонаты натрия. Другие подходящие анионные поверхностно-активные вещества представляют собой саркозинаты, такие как лауроилсаркозинат натрия, таураты, лаурилсульфоацетат натрия, лауроилизетионат натрия, лаурилкарбоксилат натрия и додецилбензолсульфонат натрия. Также можно применять смеси анионных поверхностно-активных веществ. Многие подходящие анионные поверхностно-активные вещества описаны в Agricola et al., патент США № 3959458, выданном 25 мая 1976 г., который включен в настоящий документ посредством ссылки во всей своей полноте. Неионогенные поверхностно-активные вещества, которые можно использовать в композициях по настоящему изобретению, могут быть в широком смысле определены как соединения, получаемые конденсацией групп алкиленоксидов (гидрофильных по своей природе) с органическим гидрофобным соединением, которое может быть алифатическим или алкилароматическим по своей природе. Примеры подходящих неионогенных поверхностно-активных веществ могут включать полоксамеры (продаются под торговым названием Pluronic), полиоксиэтилен, сложные эфиры полиоксиэтиленсорбитана (продаются под торговым названием Tweens), Polyoxyl 40 гидрогенизированное касторовое масло, этоксилаты жирных спиртов, полиэтиленоксидные конденсаты алкилфенолов, продукты, полученные из конденсация этиленоксида с продуктом реакции пропиленоксида и этилендиамина, конденсатов этиленоксида алифатических спиртов, оксидов длинноцепочечных третичных аминов, оксидов длинноцепочечных третичных фосфинов, длинноцепочечных диалкилсульфоксидов и смесей таких материалов. Может использоваться полоксамер 407 неионогенного поверхностно-активного вещества. Амфотерные поверхностно-активные вещества, используемые в настоящем изобретении, можно широко описать как производные алифатических вторичных и третичных аминов, в которых алифатический радикал может быть с прямой или разветвленной цепью, причем один из алифатических заместителей содержит от примерно 8 до примерно 18 атомов углерода и один содержит анионную водорастворимую группу, например карбоксилат, сульфонат, сульфат, фосфат или фосфонат. Другими подходящими амфотерными поверхностно-активными веществами являются бетаины, в частности кокамидопропилбетаин. Также можно использовать смеси амфотерных поверхностно-активных веществ. Многие из приемлемых неионных и амфотерных ПАВ описаны в Gieske et al., патент США № 4051234, выданном 27 сентября 1977 г., который включен в настоящий документ посредством ссылки во всей своей полноте. Настоящая композиция, как правило, содержит одно или несколько поверхностно-активных веществ, каждое на уровне от приблизительно 0,25% до приблизительно 12%, от приблизительно 0,5% до приблизительно 8% или от приблизительно 1% до приблизительно 6% по весу композиции.

В настоящую композицию также может быть добавлен диоксид титана. Диоксид титана обычно может составлять от приблизительно 0,25% до приблизительно 5% по весу композиции.

В настоящую композицию также можно добавлять красители. Красящее вещество может быть в форме водного раствора, например, 1% красящего вещества в растворе воды. Окрашенные растворы обычно могут составлять от приблизительно 0,01% до приблизительно 5% по весу композиции.

В композицию также может быть добавлена вкусоароматическая система. Подходящие вкусовые компоненты включают масло грушанки, масло мяты перечной, масло мяты колосковой, масло гвоздики, ментол, анетол, метилсалицилат, эвкалиптол, кассию, 1-ментилацетат, шалфей, эвгенол, масло петрушки, оксанон, альфа-ирисон, мардорам лимон, апельсин, изоевгенол, корицу, ванилин, этилванилин, гелиотропин, 4-цис-гептенал, диацетил, метил-пара-трет-бутилфенилацетат и их смеси. Во вкусоароматическую систему также могут быть добавлены охлаждающие средства. Предпочтительными охлаждающими средствами в композициях по настоящему изобретению являются параментановые карбоксамидные средства, такие как N-этил-п-ментан-3-карбоксамид (известный в продаже как «WS-3») и их смеси. Вкусоароматическая система, как правило, используется в композициях в концентрации от приблизительно 0,001% до приблизительно 5% по весу композиции.