Область техники, к которой относится изобретение

Изобретение относится к атомайзерам, предназначенным для использования в устройствах получения пара, таких как электронные устройства получения пара.

Уровень техники

Системы получения пара (аэрозоля), такие как электронные сигареты, в целом содержат резервуар с исходной жидкостью, содержащий состав, обычно включающий в себя никотин, из которого получают аэрозоль, например, путем испарения, или используя другие средства. Такой источник аэрозоля для системы получения пара может содержать нагревательный элемент или иной генерирующий пар компонент, связанный с частью исходной жидкости из резервуара. В некоторых системах нагревательный элемент и резервуар содержатся внутри первой секции или компонента, который можно присоединять ко второй секции или компоненту, содержащему батарею для подачи электрической энергии на нагревательный элемент. При использовании пользователь осуществляет вдох через устройство для активации нагревательного элемента, который испаряет небольшое количество исходной жидкости, которую, таким образом, преобразуют в аэрозоль для вдыхания пользователем.

В некоторых устройствах генерирующий пар компонент представляет собой нагревательный элемент в виде катушки провода. Его размещают в контакте с фитилем, который впитывает жидкость из резервуара посредством капиллярного эффекта и подает жидкость к катушке, где ее нагревают и испаряют, когда через катушку пропускают электрический ток. Воздух, втянутый в устройство во время осуществления вдоха пользователем, проходит через нагревательный элемент, где он собирает испаренную исходную жидкость, чтобы образовать аэрозоль, и переносит его к выпуску воздуха для потребления пользователем. Известны различные компоновки для расположения одной или нескольких катушек относительно направления потока воздуха.

В качестве альтернативы, в других устройствах применяют нагревательный элемент в виде пористого проводящего листа, такого как металлическая сетка. Пористость позволяет нагревательному элементу также выполнять функцию фитиля, так что он втягивает жидкость непосредственно из резервуара, чтобы нагреть ее и испарить, когда через сетку пропускают ток. Лист может быть расположен так, чтобы лежать вдоль направления потока воздуха, так что воздух может проходить по обеим поверхностям листа и собирать испарившуюся жидкость.

Такая компоновка может быть очень эффективной с точки зрения генерации пара и получения аэрозоля. Однако протяженность листа по сравнению с катушкой означает, что протекающий воздух стремится провести сравнительно длительное время, проходя через нагреватель. Это может привести к тому, что требуемые капли аэрозоля увеличатся до нежелательного размера. Слишком большие капли могут остаться в устройстве и не дойдут до пользователя, либо они могут снизить общее воспринимаемое качество аэрозоля, когда его вдыхает пользователь.

Соответственно, представляют интерес подходы, нацеленные на решение этой проблемы.

Раскрытие изобретения

В соответствии с первым аспектом некоторых описанных в этом документе вариантов осуществления предложен атомайзер для системы получения пара, содержащий: испарительную камеру, имеющую некоторый объем; генерирующий пар элемент, расположенный в испарительной камере, для получения пара в объеме испарительной камеры; по меньшей мере одну нагнетательную камеру, отделенную от испарительной камеры; и путь прохождения воздушного потока через атомайзер, содержащий: участок сбора пара, проходящий через испарительную камеру, меньший, чем упомянутый объем, вдоль которого проходит воздух для сбора пара, полученного генерирующим пар элементом; и по меньшей мере один транспортный участок, проходящий через нагнетательную камеру, причем каждый транспортный участок подает воздух в участок сбора пара или собирает воздух из него.

В соответствии со вторым аспектом некоторых описанных в этом документе вариантов осуществления предложена система получения пара, компонент получения аэрозоля для системы получения пара, или источник аэрозоля для компонента получения аэрозоля для системы получения пара или для самой системы получения пара, содержащие атомайзер в соответствии с первым аспектом.

В соответствии с третьим аспектом некоторых описанных в этом документе вариантов осуществления предложен атомайзер для системы получения пара, содержащий: испарительную камеру; плоский генерирующий пар элемент, расположенный в испарительной камере и содержащий проходящий в продольном направлении пористый лист, имеющий первую поверхность и противоположную вторую поверхность; по меньшей мере одну нагнетательную камеру, отделенную от испарительной камеры, и находящуюся на некотором расстоянии в поперечном направлении от поверхности элемента для получения пара; и путь прохождения воздуха через атомайзер, содержащий: участок сбора пара, проходящий через испарительную камеру, в которой воздух проходит перпендикулярно через генерирующий пар элемент от первой поверхности ко второй поверхности; и по меньшей мере один транспортный участок, проходящий через нагнетательную камеру, в котором воздух проходит в продольном направлении, причем каждый транспортный участок подает воздух в участок сбора пара или собирает воздух из него.

Эти и другие аспекты некоторых вариантов осуществления изложены в независимых и зависимых пунктах прилагаемой формулы изобретения. Понятно, что признаки зависимых пунктов формулы изобретения можно комбинировать друг с другом и признаками независимых пунктов формулы изобретения в сочетаниях, отличных от явно изложенных в формуле изобретения. Более того, подход, описанный в этом документе, не ограничен специфическими вариантами осуществления, например, изложенными ниже, но включает в себя и предполагает любые подходящие сочетания представленных здесь признаков. Например, в соответствии с подходами, описанными в этом документе, может быть выполнен атомайзер или устройство получения пара или его компонент, включающий в себя атомайзер, который включает в себя любой один или несколько соответствующих признаков, описанных ниже.

Краткое описание чертежей

Теперь подробно на примере будут описаны различные варианты осуществления со ссылкой на сопровождающие чертежи, на которых:

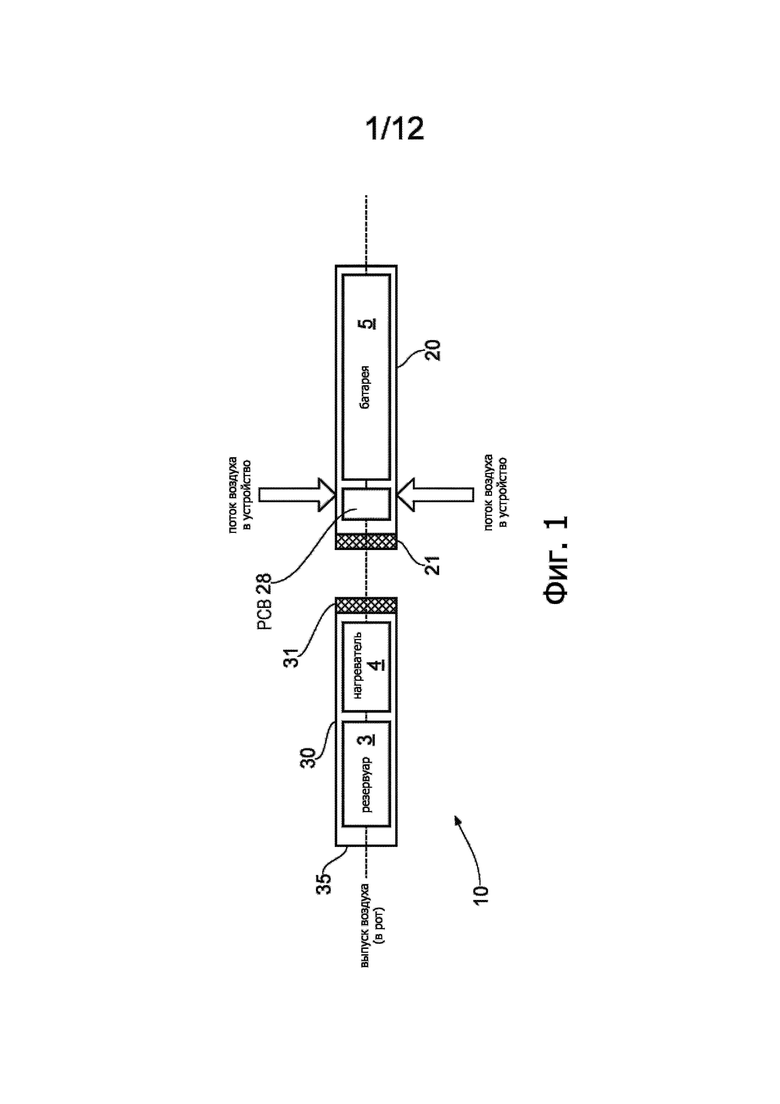

на фиг. 1 показан упрощенный схематический вид в поперечном сечении примера электронной сигареты или системы получения пара;

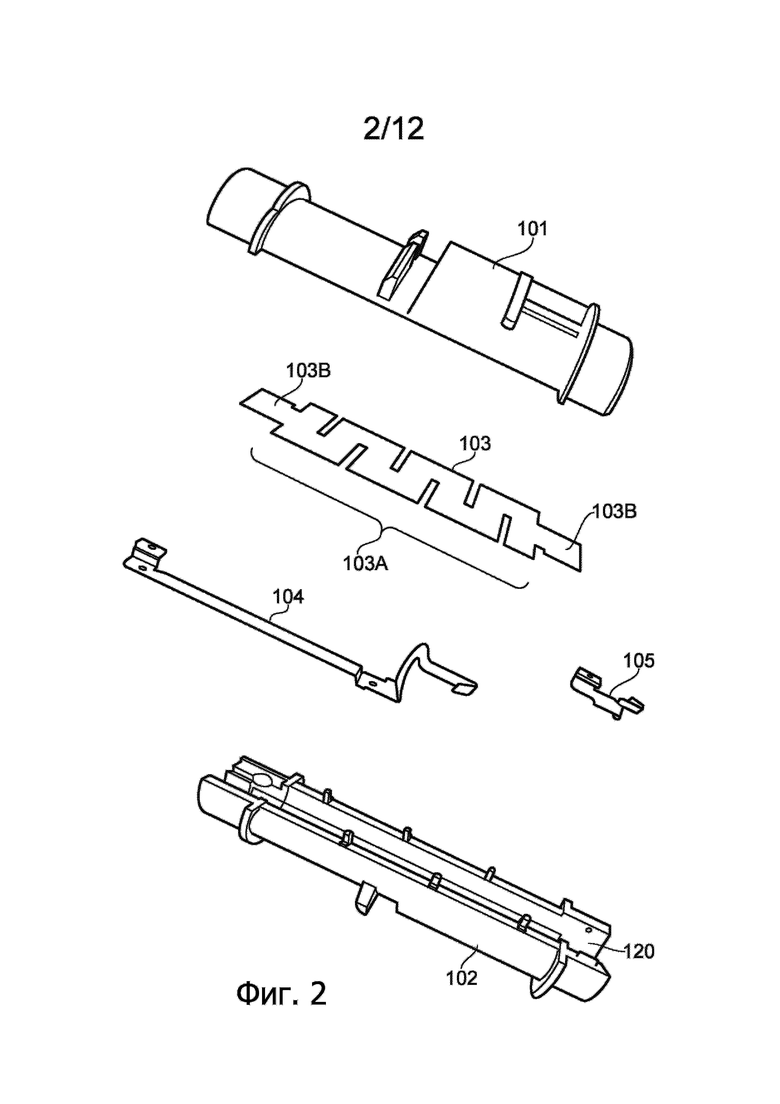

на фиг. 2 показан вид в перспективе в разобранном состоянии деталей примера атомайзера, предназначенного для использования в электронной сигарете;

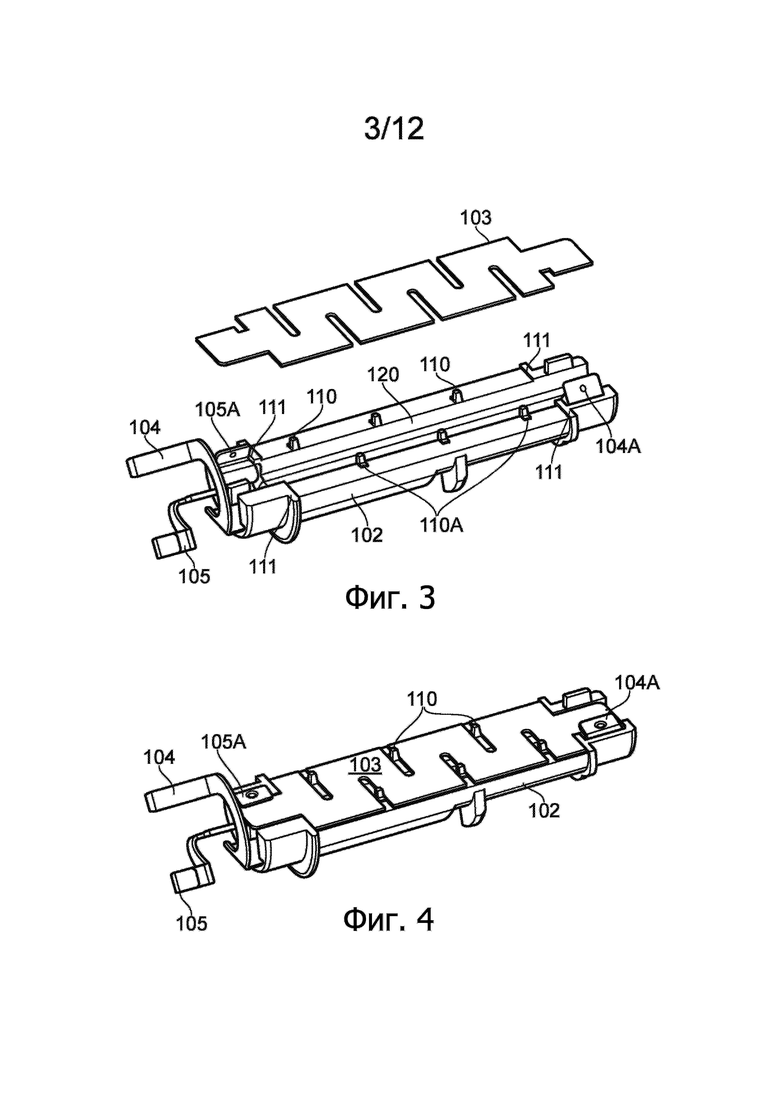

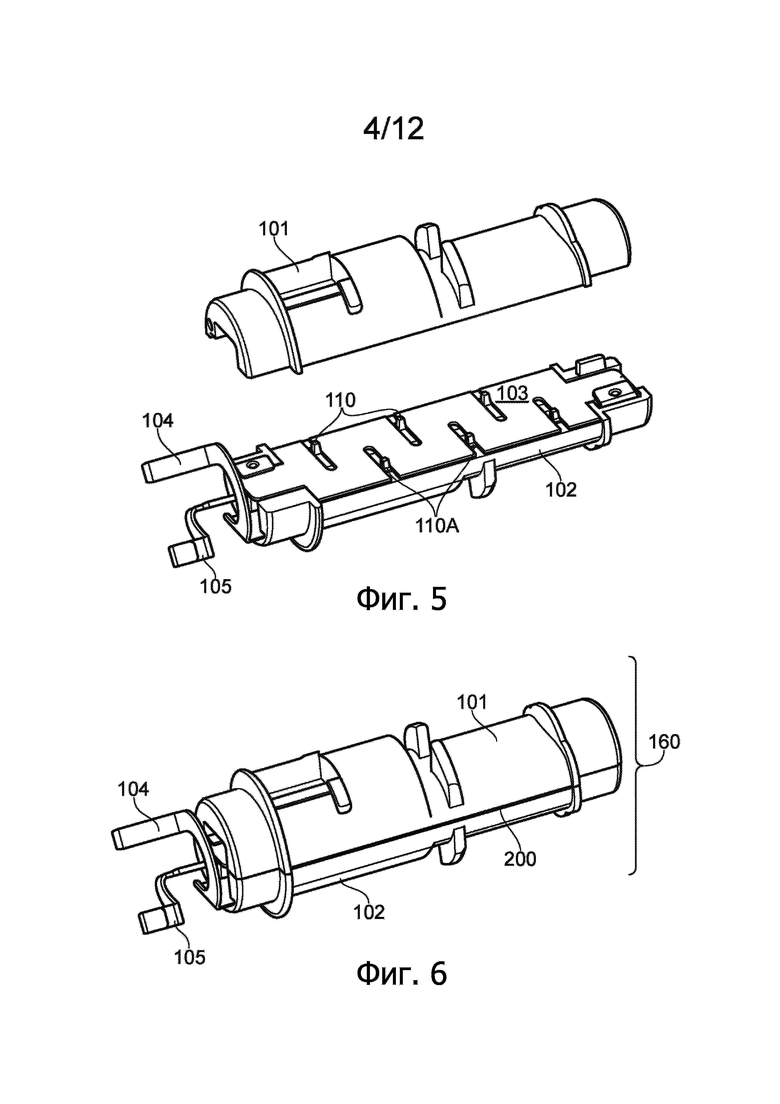

на фиг. 3-6 показаны виды в перспективе частей атомайзера, приведенных на фиг. 2, на последовательных этапах сборки в законченный атомайзер;

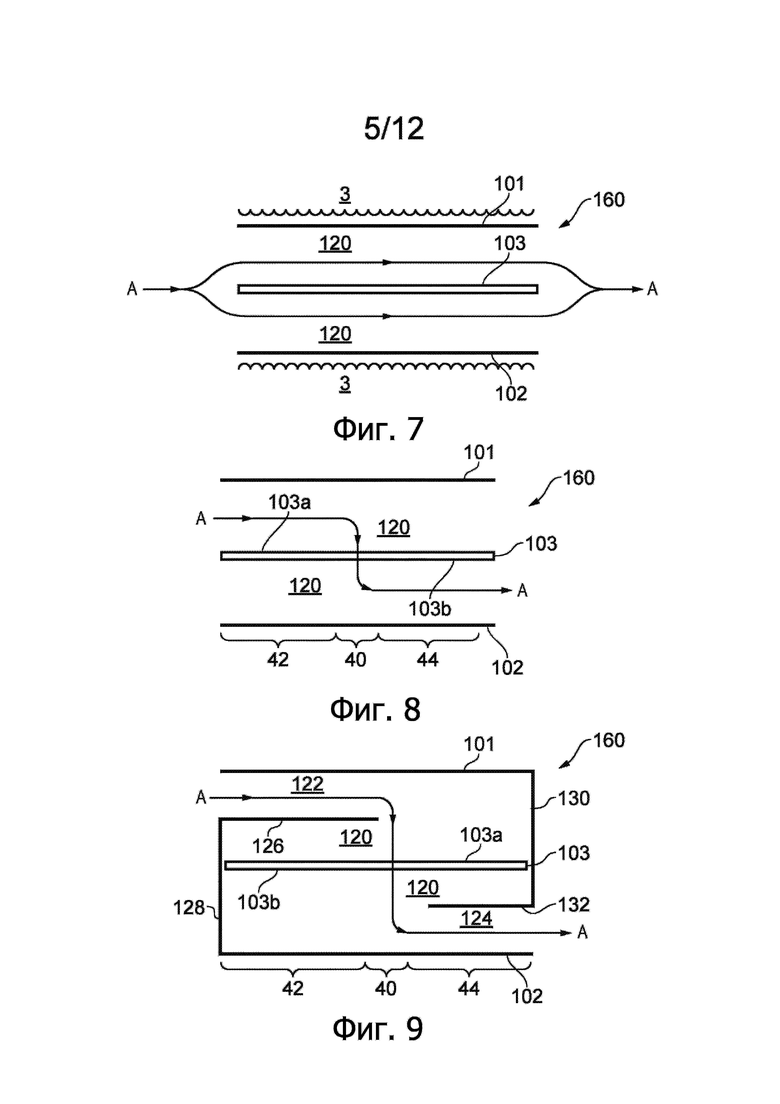

на фиг. 7 показан схематический продольный вид в разрезе через пример атомайзера;

на фиг. 8 показан схематический продольный вид в разрезе через пример атомайзера, имеющего модифицированный путь прохождения воздуха;

на фиг. 9 показан схематический продольный вид в разрезе еще одного примера атомайзера, имеющего модифицированный путь прохождения воздуха, включающего в себя нагнетательные камеры;

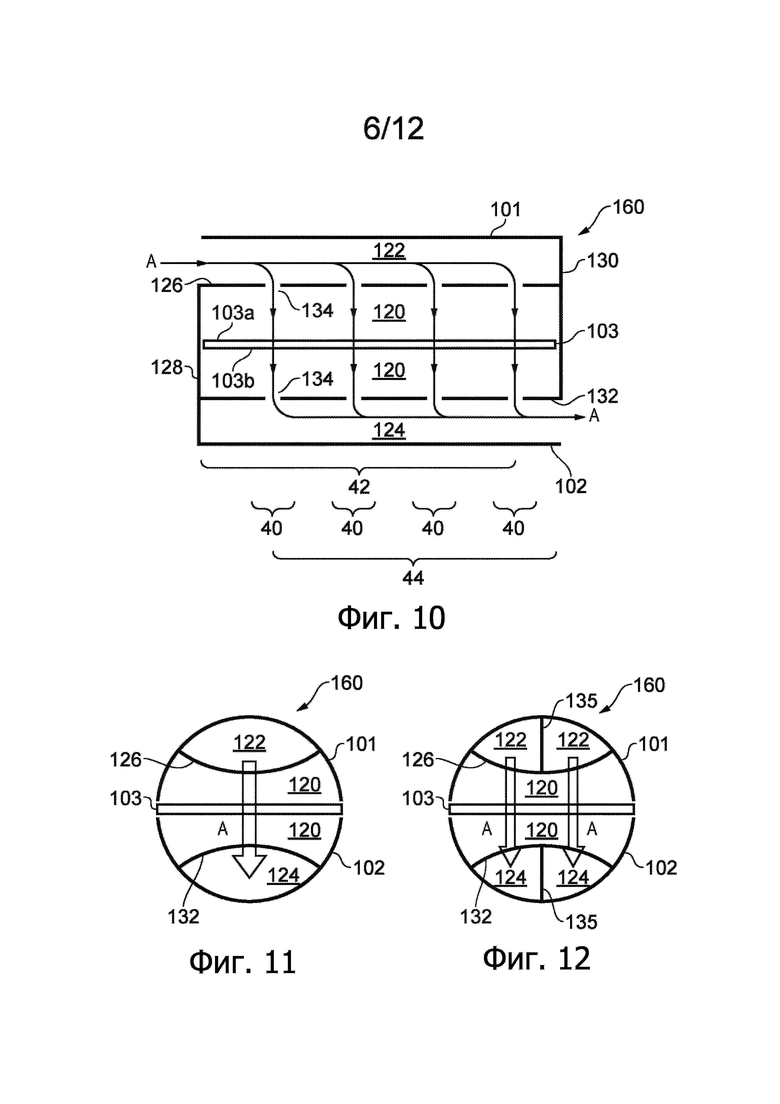

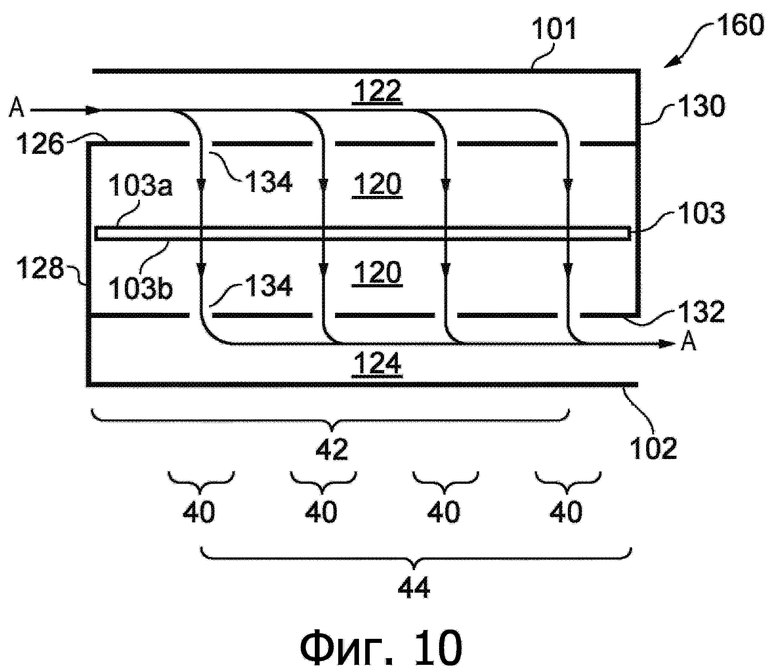

на фиг. 10 показан схематический продольный вид в разрезе еще одного примера атомайзера, имеющего модифицированный путь прохождения воздуха, включающего в себя несколько перпендикулярный участков;

на фиг. 11 показан схематический поперечный вид в разрезе примера атомайзера с нагнетательными камерами;

на фиг. 12 показан схематический поперечный вид в разрезе еще одного примера атомайзера с нагнетательными камерами;

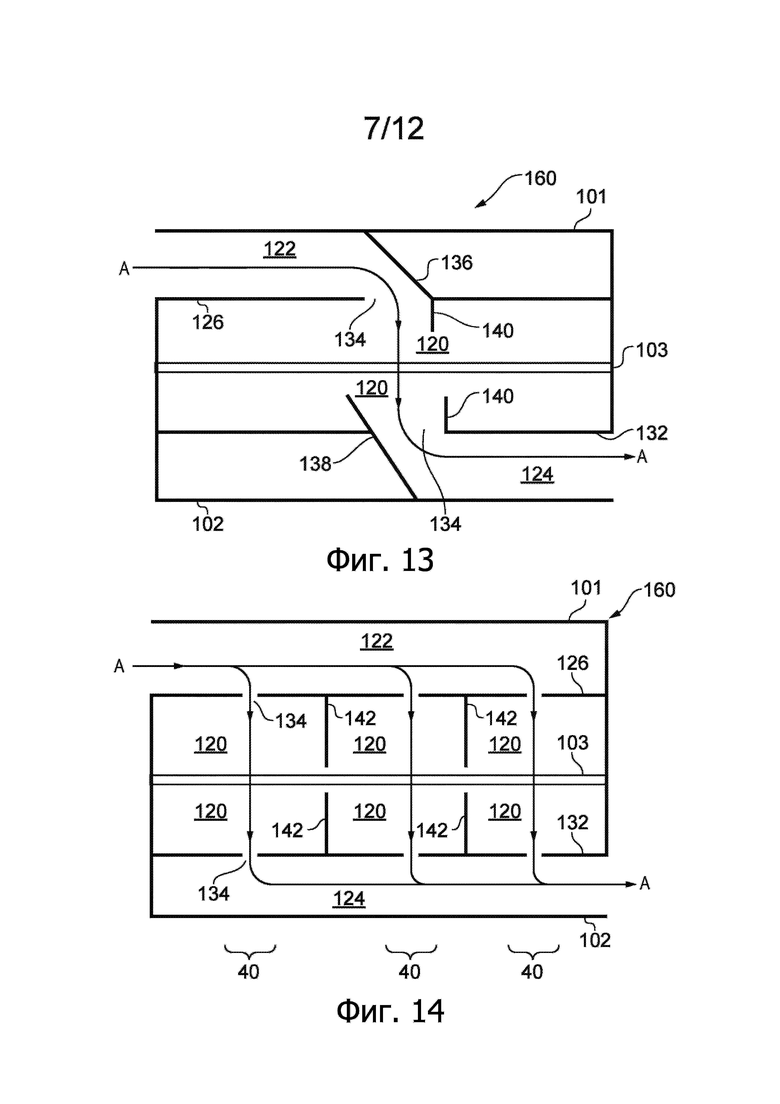

на фиг. 13 показан схематический продольный вид в разрезе примера атомайзера, имеющего нагнетательные камеры и перегородки;

на фиг. 14 показан схематический продольный вид в разрезе примера атомайзера, имеющего нагнетательные камеры и несколько перегородок;

на фиг. 15 показан схематический поперечный вид в разрезе примера атомайзера с нагнетательными камерами и перегородками;

на фиг. 16А и 16B показаны виды в перспективе примера вставок, предназначенных для выполнения в атомайзере перегородок и разделительных стенок для создания нагнетательных камер;

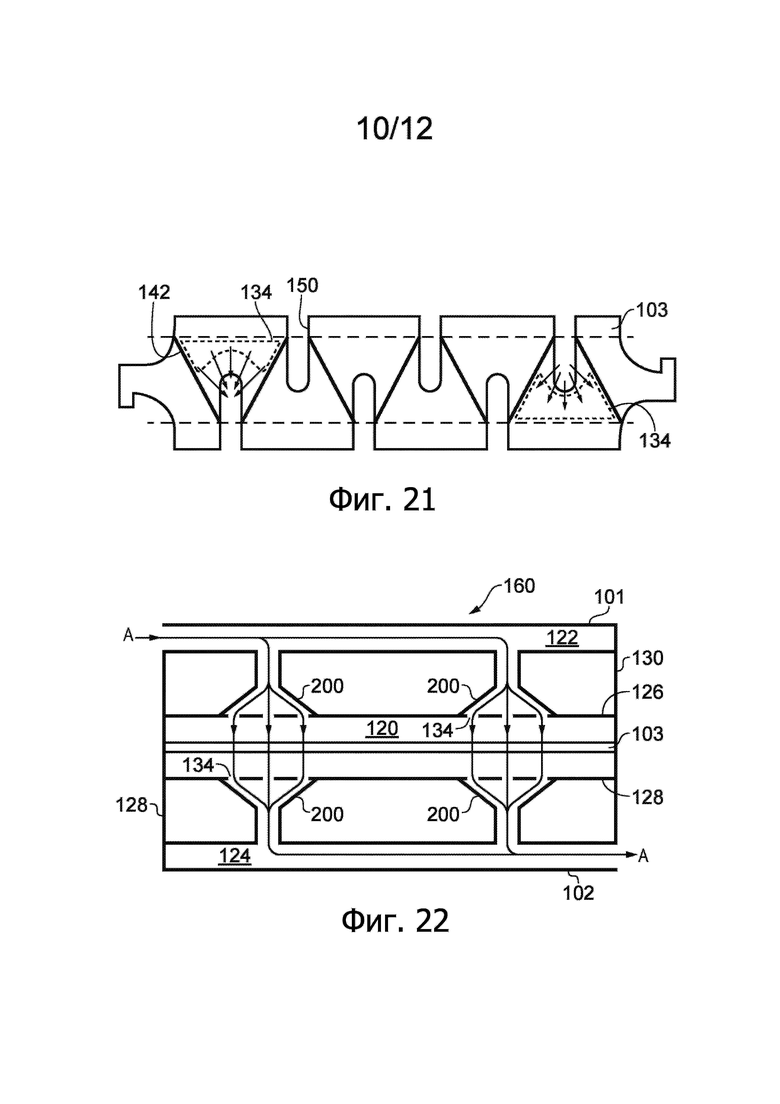

на фиг. 17-21 приведены виды в плане примера элементов для генерации пара, предназначенных для использования в атомайзере в соответствии с описанными в этом документе примерами;

на фиг. 22 приведен схематический продольный вид в разрезе примера атомайзера, выполненного для не направленного в продольном направлении потока воздуха в транспортном участке пути прохождения воздуха;

на фиг. 23 приведен схематический продольный вид в разрезе примера атомайзера, выполненного для не направленного в поперечном направлении потока воздуха в участке сбора пара пути прохождения воздуха;

на фиг. 24 приведен схематический продольный вид в разрезе примера атомайзера, выполненного для управления временем нахождения воздуха в участке сбора пара пути прохождения воздуха;

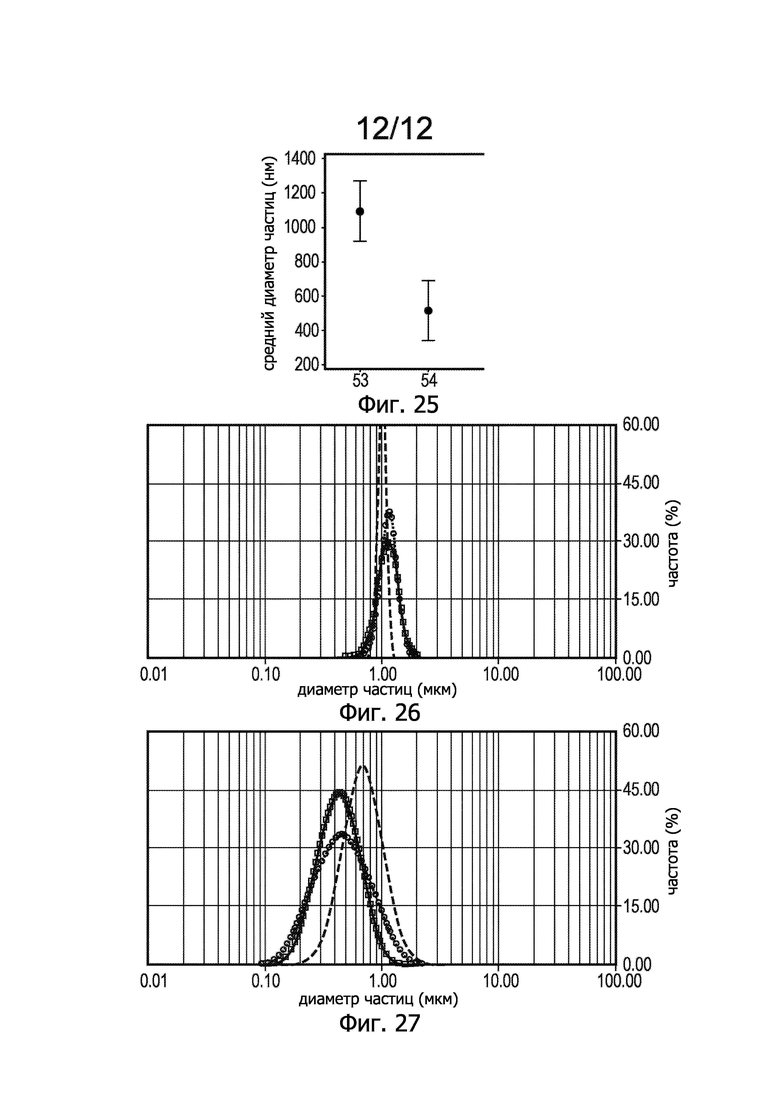

на фиг. 25 приведен график, показывающий средние диаметры капель, измеренные для тестовых атомайзеров с параллельными и перпендикулярными путями прохождения воздуха;

на фиг. 26 приведен график частоты диаметра капель, измеренных для трех использований тестового атомайзера с параллельным путем прохождения воздуха; и

на фиг. 27 приведен график частоты диаметра капель, измеренных для трех использований тестового атомайзера с поперечным путем прохождения воздуха.

Осуществление изобретения

В этом документе обсуждаются/описаны аспекты и признаки некоторых примеров и вариантов осуществления. Некоторые аспекты и признаки некоторых примеров и вариантов осуществления могут быть реализованы обычным способом, и для краткости они подробно не обсуждаются/не описаны. Таким образом, понятно, что аспекты и признаки обсуждаемых здесь устройства и способов, которые подробно не описаны, могут быть реализованы в соответствии с любыми обычными технологиями, предназначенными для реализации таких аспектов и признаков.

Как описано выше, настоящее изобретение относится (но, не ограничиваясь) к электронным системам получения аэрозоля или пара, таким как электронные сигареты. В последующем описании иногда могут применяться термины "е-сигарета" и "электронная сигарета"; однако понятно, что эти термины можно взаимозаменяемо использовать для системы или устройства подачи аэрозоля (пара). Аналогично, термин "аэрозоль" может использоваться взаимозаменяемо с термином "пар", в частности, в отношении конечного потребляемого выхода из устройства, переносимого потоком воздуха для вдыхания пользователем.

На фиг. 1 приведена очень схематичная диаграмма (не в масштабе) примера системы подачи аэрозоля/пара, такой как электронная сигарета 10. Электронная сигарета 10 имеет, в целом, цилиндрическую форму, проходящую вдоль продольной оси, обозначенной пунктирной линией, и содержит два основных компонента, а именно, управляющий или силовой компонент или секцию 20 и картридж или секцию 30 в сборе (иногда называемый картомайзером или клиромайзером), который функционирует в качестве компонента генерации пара.

Картридж 30 в сборе включает в себя резервуар 3, содержащий исходную жидкость, содержащую жидкий состав, из которого получают аэрозоль, например, содержащую никотин. В качестве примера, исходная жидкость может содержать от 1 до 3% никотина и 50% глицерина, а оставшуюся часть примерно поровну составляют вода и пропиленгликоль, и также возможно наличие других компонентов, например, ароматизаторов. Резервуар 3 имеет форму резервуара для хранения, представляющего собой контейнер или сосуд, в которой можно хранить исходную жидкость, так что жидкость может свободно перемещаться и перетекать в пределах резервуара. Как вариант, резервуар 3 может содержать некоторое количество абсорбирующего материала, такого как ватный тампон или стекловолокно, который удерживает исходную жидкость в пористой структуре. Резервуар 3 может быть загерметизирован после заполнения во время изготовления, так что после того, как исходная жидкость закончится, его можно выбросить, либо у него может иметься впускное отверстие или иное отверстие, через которое можно добавить новую исходную жидкость. Картридж 30 в сборе также содержит электрический генерирующий пар элемент 4, расположенный вне резервуара 3 и предназначенный для создания аэрозоля путем испарения исходной жидкости. Во многих устройствах генерирующий пар элемент может представлять собой нагревательный элемент (нагреватель), который нагревают при пропускании через него электрического тока (посредством резистивного или индуктивного нагрева), чтобы поднять температуру исходной жидкости, пока она не испарится. Как вариант, генерирующий пар элемент может вибрировать с высокой частотой (например, с ультразвуковой частотой), используя пьезоэлектрический эффект, например, для генерации пара из исходной жидкости. Может быть предусмотрено такое устройство для проведения жидкости, как фитиль или другой пористый элемент (не показан), чтобы доставлять исходную жидкость из резервуара 3 к элементу 4 для генерации пара. Одна или несколько частей фитиля расположены внутри резервуара 3, чтобы он мог впитывать исходную жидкость и передавать ее посредством эффекта капиллярного всасывания или капиллярного эффекта к другим частям фитиля, которые контактируют с элементом 4 для генерации пара. Тем самым, эту жидкость испаряют, чтобы заменить новой исходной жидкостью, переданной фитилем на генерирующий пар элемент 4.

Комбинацию фитиля и нагревателя или другую компоновку частей, которые выполняют те же самые функции, иногда называют атомайзером или атомайзером в сборе, а резервуар с исходной жидкостью плюс атомайзер вместе могут называть источником аэрозоля. Возможны различные конструкции, в которых части могут быть расположены по-другому, не так, как на очень схематичном представлении на фиг. 1. Например, фитиль может представлять собой элемент полностью отдельный от генерирующего пар элемента, или генерирующий пар элемент может быть выполнен пористым и способным непосредственно выполнять функцию фитиля (например, металлическая сетка). Устройства последнего типа, в которых функции генерации пара и фитиля совмещены в едином элементе, дополнительно обсуждаются ниже. В некоторых случаях канал для доставки жидкости для генерации пара может быть выполнен по меньшей мере частично из одной или нескольких прорезей, трубок или каналов между резервуаром и элементом для генерации пара, которые являются достаточно узкими, чтобы поддерживать капиллярный эффект для вытягивания исходной жидкости из резервуара и доставки ее для испарения. В общем, атомайзер можно рассматривать как испаряющий элемент или генерирующий пар элемент, способный генерировать пар из доставляемой к нему исходной жидкости, и канал для жидкости (проход), способный доставлять или транспортировать жидкость из резервуара или аналогичного хранилища жидкости к генератору пара, например, под действием капиллярного эффекта.

Обычно, атомайзер расположен в объеме или камере, которая образует часть канала для прохождения воздушного потока через электронную сигарету. Пар, получаемый атомайзером, отводят из этого объема, и по мере прохождения воздуха через этот объем, протекания через и вокруг генерирующего пар элемента, он собирает пар, образуя требуемый аэрозоль. Объем может быть обозначен как испарительная камера.

Возвращаясь к фиг. 1, картридж 30 в сборе также включает в себя мундштук 35, имеющий отверстие или выпуск воздуха, через которое пользователь может вдыхать аэрозоль, полученный с помощью генерирующего пар элемента 4, и доставленный через канал прохождения потока воздуха.

Компонент 20 питания включает в себя батарею или аккумулятор 5 (называемый в дальнейшем батареей, которая может быть перезаряжаемой) для подачи энергии для электрических компонентов электронной сигареты 10, в частности для генерирующего пар элемента 4. Кроме того, имеется печатная плата 28 и/или другие электронные компоненты или схема для общего управления электронной сигаретой. Управляющая электроника/схема соединяет генерирующий пар элемент 4 с батареей 5, если требуется пар, например, в ответ на сигнал от датчика давления воздуха или датчика потока воздуха (не показан), который детектирует осуществление вдоха через систему 10, во время которого воздух поступает через один или несколько воздухозаборников 26 в стенке компонента 20 питания, чтобы пройти вдоль канала для потока воздуха. Когда генерирующий пар элемент 4 получает питание от батареи, генерирующий пар элемент 4 испаряет исходную жидкость, доставленную из резервуара 3 для получения аэрозоля, а пользователь, затем, вдыхает его через отверстие в мундштуке 35. Когда пользователь осуществляет вдох через мундштук 35, аэрозоль переносят от источника аэрозоля к мундштуку 35 вдоль воздушного канала (не показан), который соединяет воздухозаборник 26 с источником аэрозоля и с выпуском воздуха. Путь прохождения потока воздуха через электронную сигарету, таким образом, ограничен между воздухозаборником(и) (который может быть или не быть в компоненте питания) до атомайзера и до выпуска воздуха в мундштуке. При использовании направление воздушного потока вдоль этого пути прохождения потока воздуха проходит от воздухозаборника до выпуска воздуха, так что можно сказать, что атомайзер лежит после воздухозаборника и до выпуска воздуха.

В этом конкретном примере секция 20 питания и картридж 30 в сборе представляют собой отдельные части, которые можно отсоединить друг от друга, разделяя в направлении, параллельном продольной оси, как указано сплошными стрелками на фиг. 1. При использовании устройства 10 компоненты 20, 30 соединяют друг с другом с помощью взаимодействующих соединительных элементов 21, 31 (например, винта или байонетного соединения), которые обеспечивают механическую и электрическую связность между секцией 20 питания и картриджем 30 в сборе. Однако это всего лишь пример устройства, и различные компоненты могут быть распределены между секцией 20 питания и картриджем 30 в сборе по-другому, а также могут иметься и другие компоненты и элементы. Две секции могут быть соединены друг с другом впритык в продольной конфигурации, как на фиг. 1, или в другой конфигурации, например, параллельно, бок о бок. Система может быть или не быть в целом цилиндрической и/или иметь в целом продольную форму. Каждая или обе секции могут быть выброшены и заменены после использования (например, когда резервуар пуст или батарея разряжена), либо могут быть предназначены для многоразового использования, которое возможно, например, при повторном заполнении резервуара, перезарядке батареи или замене атомайзера. Как вариант, электронная сигарета 10 может представлять собой цельное устройство (одноразовое или повторно заполняемое/перезаряжаемое), которое нельзя разделить на две или более частей, в этом случае все компоненты содержатся в одном корпусе или оболочке. Варианты и примеры осуществления настоящего изобретения применимы к любой из этих конфигураций и к другим конфигурациям, известным специалистам в этой области техники.

Здесь, могут быть использованы термины "нагреватель" и "нагревательный элемент", но если в контексте конкретно не указана операция нагрева, то следует понимать, что эти термины относятся к генерирующим пар элементам в целом, включающим в себя другие типы генерирующим пар элементов, такие как элементы, работающие посредством вибрации.

Как было отмечено, тип генерирующего пар элемента, такого как нагревательный элемент, который может быть использован в распыляющей части электронной сигареты (часть, выполненная с возможностью генерировать пар из исходной жидкости), объединяет функции нагрева и доставки жидкости, будучи как электропроводящим (резистивным), так и пористым. Примером подходящего материала для этого является электропроводящий материал, такой как металл или металлический сплав, сформованный в мелкую сетку, полотно, решетку или аналогичную конфигурацию, имеющую формат листа, то есть плоскую форму с толщиной, во много раз меньшей ее длины или ширины. Сетка может быть выполнена из металлической проволоки или волокон, которые переплетены между собой или, как вариант, собраны в нетканую структуру. Например, волокна могут быть собраны путем спекания, при котором теплом и/или давлением воздействуют на совокупность металлических волокон для уплотнения их в единую пористую массу.

Эти структуры могут дать пустоты и поры соответствующего размера между металлическими волокнами, чтобы обеспечить наличие капиллярной силы для втягивания жидкости. Также, металл является электропроводящим и, поэтому, пригоден для резистивного нагрева, при котором электрический ток, протекающий через материал, обладающий электрическим сопротивлением, создает тепло. Однако структуры такого типа не ограничены металлами; другие проводящие материалы могут быть выполнены в виде волокон и собраны в сетчатые, решетчатые структуры или полотно. Примеры включают в себя керамические материалы, которые могут быть или не быть легированы веществами, предназначенными для задания физических свойств сетки.

Плоский пластинчатый пористый нагревательный элемент такого типа может быть расположен внутри электронной сигареты так, чтобы он находился внутри части испарительной камеры канала прохождения воздушного потока в ориентации, параллельной направлению воздушного потока. Отсюда воздух может проходить через обе стороны нагревательного элемента и собирать пар. Таким образом, образование аэрозоля становится очень эффективным. Резервуар исходной жидкости может иметь кольцевую форму, окружающую испарительную камеру и отделенную от нее трубчатой стенкой. Нагревательный элемент проходит по ширине испарительной камеры, и его поддерживают на месте за края, проходящие через разделительную стенку или расположенные в зазорах в стенке. Таким образом, краевые части нагревательного элемента контактируют с внутренней частью резервуара и могут собирать из него жидкость посредством капиллярного эффекта. Эту жидкость притягивают ближе к центральным участкам нагревательного элемента. На нагревательном элементе предусмотрены электрические соединения, которые обеспечивают прохождение электрического тока, производя необходимый нагрев для испарения жидкости, удерживаемой в пористой структуре нагревательного элемента. Пар доставляют в испарительную камеру для сбора потоком воздуха, проходящего вдоль канала прохождения воздушного воздуха. Как вариант, ток нагрева может содержать вихревые токи, генерируемые электромагнитной индукцией, для чего требуется, чтобы электромагнит создавал быстро меняющееся магнитное поле, пронизывающее генерирующий пар элемент.

На фиг. 2 показан вид в перспективе в разобранном состоянии различных компонентов примера атомайзера такого формата. На фиг. 3-6 показаны виды в перспективе компонентов, представленных на фиг. 2, на различных этапах сборки.

Атомайзер 160 содержит первый несущий компонент (первую часть) 101 и второй несущий компонент (вторую часть) 102. Эти два компонента 101, 102 играют роль в окружении плоского нагревательного элемента 103, и в этой связи их могут иногда упоминать как обеспечивающие держатель нагревательного элемента. Таким образом, первый и второй компоненты 101, 102, представленные на фиг. 2, для удобства, а также касательно ориентации, показанной на фигурах, также можно назвать верхним держателем 101 и нижним держателем 102. Атомайзер 160 также содержит нагревательный элемент 103, элемент 104 первого электрического контакта для соединения с первым концом нагревательного элемента 103 и элемент 105 второго электрического контакта для соединения со вторым концом нагревательного элемента 103.

Верхний и нижний компоненты 101, 102 держателя могут быть отлиты из пластикового материала, имеющего высокое содержание стекловолокна (напр., 50%), чтобы обеспечивать повышенную жесткость и устойчивость к высоким температурам, например температурам около 230 градусов. Соответствующие верхний и нижний компоненты держателя, вообще говоря, имеют в целом полукруглое поперечное сечение (хотя с изменениями размера и формы вдоль длины, как дополнительно обсуждается ниже). Каждый компонент держателя имеет выемку 120 (видимую на фиг. 2 только для нижнего компонента 102 держателя), проходящую вдоль его длины на том, что в противном случае было бы их самыми плоскими поверхностями, так что, когда два компонента держателя объединяют, чтобы между ними был нагревательный элемент 103, как дополнительно обсуждается ниже, они образуют держатель, имеющий в целом трубчатую конфигурацию с путем прохождения воздушного потока (ограниченным соответствующими выемками 120), проходящим по внутренней части трубы, и в которой расположен нагревательный элемент 103. Путь прохождения воздушного потока, образованный двумя выемками 120, содержит испарительную камеру атомайзера 160.

Первый и второй элементы 104, 105 электрического контакта могут быть выполнены из листа металлического материала, например, содержащего медные полосы подходящей формы, учитывающей форму и конфигурацию других элементов устройства, в соответствии с обычными технологиями изготовления, или может содержать обычные гибкие провода.

Плоский нагревательный элемент 103 выполнен из металлокерамического волокна и, в целом, имеет форму листа. Однако понятно, что так же можно использовать другие пористые проводящие материалы. В этом конкретном примере нагревательный элемент 103 содержит основной участок 103А с выступами 103В электрических контактов на каждом конце для соединения с соответствующими элементами 104, 105 электрических контактов. В этом примере основной участок 103А нагревательного элемента является, в целом, прямоугольным с продольным размером (т.е. в направлении между выступами 103В электрических контактов) около 20 мм и шириной около 8 мм. Продольный размер соответствует направлению воздушного потока через испарительную камеру (отметим, что в других примерах продольный размер не обязательно должен быть наибольшим размером нагревательного элемента). Толщина листа, составляющего нагревательный элемент 103, в этом примере равна около 0,15 мм. Как видно на фиг. 2, в целом прямоугольный основной участок 103А нагревательного элемента 103 имеет несколько отверстий в виде прорезей, проходящих внутрь от каждой из самых длинных сторон (сторон, параллельных продольному направлению). Прорези проходят внутрь на расстояние около 4,8 мм и имеют ширину около 0,6 мм. Прорези, проходящие внутрь, отстоят друг от друга примерно на 5,4 мм с каждой стороны нагревательного элемента, причем прорези, проходящие внутрь от противоположных сторон, смещены друг относительно друга примерно на половину этого расстояния. Другими словами, прорези расположены попеременно вдоль продольных сторон. Следствием этого расположения прорезей в нагревательном элементе является то, что поток тока вдоль нагревательного элемента фактически вынужден следовать по извилистому пути, что приводит к концентрации тока и, следовательно, электрической мощности вокруг концов прорезей. Различные плотности тока/мощности в разных местах нагревательного элемента дают области с относительно высокой плотностью тока, которые становятся более горячими, чем области с относительно низкой плотностью тока. Это дает нагревательный элемент с диапазоном различных температур и увеличивает градиенты температуры, что может быть желательным в контексте систем получения аэрозолей. Это связано с тем, что различные компоненты исходной жидкости могут переходить в аэрозольное состояние/испаряться при разных температурах, и поэтому получение нагревательного элемента с диапазоном температур может одновременно переводить в аэрозольное состояние ряд различных компонентов в исходной жидкости.

Теперь со ссылкой на фиг. 3-6 будет описан процесс сборки компонентов, представленных на фиг. 2, для получения атомайзера 160, предназначенного для использования в картридже 30 в сборе электронной сигареты 10.

Как видно на фиг. 3, первый и второй элементы 104, 105 электрических контактов были установлены на нижний компонент 102 держателя, а нагревательный элемент 103 показан над нижним компонентом 102 держателя готовым к установке на место. Второй элемент 105 электрического контакта установлен на втором конце нижнего компонента 102 держателя (на левом конце на фиг. 3). Один конец второго элемента 105 электрического контакта обеспечивает зажимную часть 105А второго элемента электрического контакта для приема одного из выступов 103В электрических контактов нагревательного элемента 103, в то время как другой конец второго элемента 105 электрического контакта проходит от нижнего компонента 102 держателя, как показано на фигуре. Первый элемент 104 электрического контакта установлен так, чтобы он проходил вдоль длины нижнего компонента 102 держателя возле стенки выемки 120. Один конец первого элемента 104 электрического контакта проходит от второго конца нижнего компонента 102 держателя, как схематично представлено на фигуре. Другой конец первого элемента 104 электрического контакта обеспечивает зажимной участок 105А первого элемента электрического контакта, расположенный на первом конце нижнего компонента 102 держателя (справа на фиг. 3) для приема другого выступа 103В электрического контакта нагревательного элемента 103.

Верхняя поверхность нижнего компонента 102 держателя содержит несколько установочных штифтов 110, которые совмещают с прорезями в нагревательном элементе, обсуждавшимися выше, и соответствующими установочными отверстиями в верхнем держателе 101 (на чертежах не показаны). Эти установочные штифты предназначены для того, чтобы помогать выравнивать верхний держатель 101 с нижним держателем 102, а также для того, чтобы помогать выравнивать нагревательный элемент 103 относительно верхнего и нижнего держателей 102 в собранном состоянии.

На фиг. 4 показан нагревательный элемент 103, установленный на нижний держатель 102, содержащий первый и второй элементы 104, 105 электрических контактов. Нагревательный элемент 103 установлен на нижний держатель просто путем размещения на верхней поверхности нижнего держателя, при этом установочные штифты 110 совмещают с прорезями на нагревательном элементе 103. Слегка приподнятые участки верхней поверхности нижнего элемента 102 держателя обеспечивают установочные стенки 111 вблизи выступов 103В электрических контактов на каждом конце нагревательного элемента 103, чтобы дополнительно помочь выровнять нагревательный элемент. В этом примере установочные стенки немного больше отделены, чем размер нагревательного элемента, а установочные штифты немного меньше, чем размер прорезей, так что нагревательный элемент может свободно слегка перемещаться в горизонтальной плоскости, например, примерно на 0,1 мм. Это сделано для того, чтобы предотвратить деформацию нагревательного элемента во время использования, допуская тепловое расширение и сжатие. Зажимные участки 104А, 105А первого и второго элементов электрических контактов согнуты вниз, чтобы обжимать соответствующие выступы 103В электрических контактов на каждом конце нагревательного элемента 103, обеспечивая, таким образом, электрическое соединение между участками элементов 104, 105 электрических контактов, проходящих от нижнего компонента 102 держателя и концов нагревательного элемента 103. В этом примере электрические соединения между элементами 104, 105 электрических контактов и нагревательным элементом 103 основаны только на физическом контакте, но в других реализациях могут быть применены другие технологии, например, сварка или пайка.

На фиг. 5 показаны объединенные нижний компонент 102 держателя, первый и второй элементы 104, 105 электрических контактов и нагревательный элемент 103, как показано на фиг. 4, но другой компонент 101 держателя показан готовым к установке на нижний компонент держателя.

На фиг. 6 схематично показан верхний компонент 101 держателя, установленный на нижний компонент 102 держателя (и другие элементы, показанные на фиг. 4), для получения собранного атомайзера 160. Верхний компонент 101 держателя установлен на нижний компонент держателя путем простого размещения их вместе так, чтобы установочные штифты 110 нижнего компонента держателя были совмещены с соответствующими установочными отверстиями (не показаны) в верхнем компоненте 101 держателя. Как видно на фиг. 4 и 5, каждый установочный штифт 110 содержит выступ 110А. Выступы 110А имеют высоту над верхней поверхностью нижнего компонента 102 держателя, соответствующую высоте установочных стенок 111, но немного больше, чем толщина нагревательного элемента 103. Выступы 110А имеют такой размер и расположены так, чтобы попадать в прорези нагревательного элемента. Однако соответствующие установочные отверстия в верхнем держателе имеют такой размер, чтобы принимать только установочные штифты, а не их выступы. Таким образом, когда верхний компонент 101 держателя установлен на нижний компонент 102 держателя, они отделены друг от друга зазором 200, соответствующим высоте выступов 110А и установочных стенок 111. Зазор больше, чем толщина нагревательного элемента, так что нагревательный элемент свободно зажат между верхним и нижним компонентами держателя, а не зажат на месте неподвижно. Как было отмечено выше, такая свободная установка нагревательного элемента предназначена для того, чтобы допускать тепловое расширение и сжатие нагревательного элемента во время использования.

Собранный таким образом атомайзер 160 имеет, в целом, трубчатый проход, образующий испарительную камеру, ограниченную соответствующими выемками 120 в верхнем и нижнем несущем компоненте, обеспечивая путь прохождения потока воздуха через атомайзер, который будет соединен с воздухозаборником и выпуском воздуха в завершенной электронной сигарете. При использовании атомайзер 160 окружен резервуаром с исходной жидкостью. Зазор 200 сообщается с резервуаром и, следовательно, обеспечивает капиллярные каналы, которые проходят вдоль обеих сторон нагревательного элемента 103, и через которые исходная жидкость может быть втянута из резервуара к нагревательному элементу, где она попадает в поры нагревательного элемента для получения пара в испарительной камере 120 во время использования. Проходящий воздух собирает пар для получения аэрозоля, который вытягивают из испарительной камеры и вдоль другой части пути прохождения воздуха через электронную сигарету 10, чтобы выйти через выпуск воздуха, когда пользователь осуществляет вдох через электронную сигарету 10.

При установке в электронную сигарету атомайзер может быть расположен таким образом, чтобы продольный размер нагревательного элемента, соответствующий направлению воздушного потока через атомайзер от входного до выходного конца, был параллелен продольной оси электронной сигареты для сквозного устройства, такого как пример на фиг. 1, или по меньшей мере продольной оси картриджа в устройстве с параллельным расположением, в котором компонент питания расположен сбоку от картриджа. Однако это не является обязательным, и в настоящем описании термин "продольный" предназначен для обозначения размеров и ориентации атомайзера, в частности размера нагревательного элемента вдоль пути прохождения воздушного потока от впускного отверстия атомайзера на входе атомайзера и через испарительную камеру к выпускному отверстию атомайзера на выходном конце атомайзера.

На фиг. 7 показан очень упрощенный продольный вид сбоку в разрезе примера атомайзера 160 во время использования, когда сечение перпендикулярно плоскости нагревательного элемента 103. Верхний и нижний компоненты 101 и 102 держателя (или аналогичный корпус, образующий испарительную камеру и держатель нагревателя) образуют внешние стенки, которые отделяют внутреннюю часть атомайзера 160 от окружающего резервуара 3. Внутренняя часть образует испарительную камеру 120. Нагревательный элемент 103, который показан ребром, проходит в продольном направлении через испарительную камеру 120 и генерирует пар в испарительной камере, как обсуждалось ранее. Входной конец (показан слева) испарительной камеры 120 соединен с входной частью канала прохождения воздушного потока через электронную сигарету, ведущей от одного или нескольких впускных отверстий. Выходной конец (показан справа) испарительной камеры 120 соединен с выходной частью канала прохождения потока воздуха, ведущей к выпуску воздуха в мундштуке. Оба конца испарительной камеры открыты с каждой стороны нагревательного элемента. Следовательно, когда пользователь осуществляет вдох через выпуск воздуха, воздух, втянутый через впускные отверстия, входит в испарительную камеру 120 и проходит по продольному пути, при этом может проходить по обеим поверхностям плоского нагревательного элемента 103 перед воссоединением на дальнем конце, чтобы продолжить путь к выпуску воздуха. Это показано на фигуре стрелками А. Соответственно, длина пути через испарительную камеру 120 и по поверхностям нагревательного элемента является сравнительно длинной, содержащей по сути всю длину нагревательного элемента 103. Следовательно, протекающий воздух может собирать большое количество пара, который конденсируется, образуя капли аэрозоля. Капли, образованные на входном конце испарительной камеры, должны переместиться по всей длине испарительной камеры/нагревательного элемента, и в ходе этого перемещения могут вырасти до слишком большого размера.

Чтобы это решить, предложено изменить путь прохождения потока воздуха, чтобы сократить длину перемещения через испарительную камеру, сохраняя при этом заданную геометрию нагревателя и испарительной камеры, например, чтобы сохранить высокий достижимый уровень генерации пара от сравнительно большой поверхности нагревателя, обеспечиваемой плоской пористой конфигурацией нагревателя. Путь прохождения потока воздуха изменен так, чтобы сократить количество времени, которое любая молекула воздуха, проходящая по пути прохождения потока воздуха, проводит в области, в которой она может собирать пар (область испарительной камеры, в которую нагреватель подает пар). Это время - время выдержки или время удержания T, определяемое как T = D/V, где D - длина пути прохождения воздушного потока через область сбора пара, а V - скорость воздушного потока вдоль этого пути. Например, для заданной скорости воздушного потока, получаемой при обычном вдохе через электронную сигарету, время выдержки можно сократить путем уменьшения длины пути. В различных вариантах осуществления путь прохождения потока воздуха сконфигурирован так, что воздух протекает через более короткую или меньшую область или объем испарительной камеры по сравнению с исходной геометрией (например, как на фиг. 7). В некоторых конфигурациях может быть выполнено несколько меньших путей прохождения потока воздуха в различных областях испарительной камеры, чтобы получить доступ к как можно большему количеству полученного пара, сокращая при этом время выдержки и, соответственно, размер капель. В любом случае каждый участок пути прохождения потока воздуха, в котором происходит сбор пара, занимает меньший объем испарительной камеры, чем весь объем испарительной камеры.

На фиг. 8 показан упрощенный вид в разрезе атомайзера, в котором путь прохождения потока воздуха был модифицирован, также перпендикулярно плоскости нагревателя. Воздушный поток А, который все еще, в целом, проходит в продольном направлении от входного конца атомайзера до выходного конца, направляют так, что он проходит через нагревательный элемент 103 от первой (верхней на фигуре) стороны 103а нагревательного элемента 103 до противоположной (нижней на фигуре) стороны 103b нагревательного элемента 103. Таким образом, путь прохождения воздушного потока теперь включает в себя поперечный участок 40, где он пересекает нагревательный элемент 103. До и после этого поперечного участка 40 находятся продольные части 42, 44 пути прохождения воздушного потока.

В дополнение к модифицированному пути прохождения воздушного потока сокращают долю прохождения через испарительную камеру 120, во время которой протекающий воздух может собирать пар, как дополнительно описано ниже. Таким образом, ограничивают возможность избыточного роста капель аэрозоля, и удерживают меньший максимальный размер капель. Этого достигают путем по меньшей мере частичного ограничения сбора пара частью воздушного потока, включающей в себя поперечное прохождение через нагревательный элемент, и минимизацией сбора пара в других местах. Соответственно, поперечный участок 40 пути прохождения потока воздуха обозначают как участок сбора пара, а продольные участки 42, 44 пути прохождения воздушного потока обозначают как транспортные участки, вдоль которых воздух протекает без существенного изменения доли аэрозоля в нем (здесь собирают меньше пара, чем в участке сбора пара).

Чтобы достичь этой разницы в сборе пара между различными участками пути прохождения воздушного потока, можно ввести физические структуры в атомайзер 160 так, чтобы воздух, проходящий вдоль транспортных участков пути, меньше подвергался воздействию пара в испарительной камере 120. Структуры действуют для отвода воздушного потока, чтобы создать поперечный поток через нагревательный элемент 103, и для разделения внутренней части атомайзера для получения областей, отличных от испарительной камеры 120.

Физические структуры могут содержать отдельные компоненты для вставки в атомайзер, такие как в примере на фиг. 2-6, или могут быть выполнены как единое целое с компонентами атомайзера, например, в виде поверхностных элементов, отлитых на внутренней поверхности верхнего и/или нижнего компонентов 101, 102 держателя.

Соответственно, в вариантах осуществления в атомайзере предусмотрена одна или несколько нагнетательных камер. Каждая нагнетательная камера отделена от испарительной камеры 120 стенкой или другой структурой, но лежит в продольном направлении испарительной камеры 120 и/или нагревательного элемента 103, при этом расположена на некотором расстоянии в поперечном направлении от одной или другой поверхности 103а, 103b нагревательного элемента. В нагнетательную камеру поступает воздух, поступающий в атомайзер 160 с входной стороны, или поступает воздух с выходной стороны атомайзера 160. Также, она сообщается с испарительной камерой 120, чтобы подавать в нее воздух или собирать воздух, несущий аэрозоль, из поперечного участка 40 сбора пара. Отделение нагнетательной камеры от испарительной камеры 120 дает пониженный уровень пара в нагнетательной камере, так что доля аэрозоля в воздухе существенно не изменяется при прохождении через нагнетательную камеру, в то время как воздух все еще распространяется в основном в продольном направлении, чтобы пройти от впуска воздуха до выпускного отверстия мундштука.

На фиг. 9 показан упрощенный вид в разрезе атомайзера, содержащего нагнетательные камеры, чтобы показать, как добавление разделительных стенок внутри атомайзера может отклонить путь прохождения воздушного потока для создания поперечного участка, а также создать нагнетательные камеры, отделенные от испарительной камеры. В этом простом примере имеется две нагнетательные камеры - первая нагнетательная камера 122, расположенная на расстоянии от первой, верхней стороны 103а нагревательного элемента 103, через которую воздух проходит в первом транспортном участке 42 пути прохождения воздушного потока через атомайзер 160, а вторая нагнетательная камера 124 расположена на расстоянии от второй, нижней стороны 103b нагревательного элемента 103, через которую воздух проходит во втором транспортном участке 44 пути прохождения воздушного потока через атомайзер 160. Между транспортными участками имеется поперечный участок 40 пути прохождения воздушного потока, в котором воздух проходит через испарительную камеру 120, в том числе проходя через нагревательный элемент 103, чтобы собирать пар, генерируемый нагревательным элементом.

Первая нагнетательная камера 122 ограничена разделительной стенкой 126, проходящей в продольном направлении от впускного конца атомайзера 160 до средней точки по длине атомайзера 160, причем стенка находится на расстоянии в поперечном направлении как от нагревательного элемента 103, так и от верхней внешней стенки 101 атомайзера 160. Область между верхней поверхностью 103a нагревательного элемента 103 и разделительной стенкой 126 может накапливать пар, отводимый от нагревательного элемента 103, так что она остается частью испарительной камеры 120. Область между разделительной стенкой 126 и внутренней поверхностью внешней стенки 101 защищена от значительного проникновения пара и, таким образом, образует нагнетательную камеру 122, через которую воздух может проходить с уменьшенным сбором пара. Как только воздух достигает конца разделительной стенки 126, он покидает нагнетательную камеру и поступает в испарительную камеру 120 для сбора пара на участке 40 сбора пара. Для направления поступающего воздуха в нагнетательную камеру 122 и предотвращения его попадания в испарительную камеру 120 торцевая стенка 128 закрывает входной конец атомайзера 160, за исключением входа в нагнетательную камеру 122.

Аналогично, вторая нагнетательная камера 124 ограничена разделительной стенкой 132, проходящей от средней точки по длине атомайзера 160 до выпускного конца атомайзера 160, причем стенка находится на расстоянии в поперечном направлении как от нагревательного элемента 103, так и от нижней внешней стенки 102 атомайзера 160. Область между нижней поверхностью 103b нагревательного элемента 103 и разделительной стенкой 132 образует часть испарительной камеры 120, тогда как область между разделительной стенкой 132 и внутренней поверхностью нижней внешней стенки 102 образует вторую нагнетательную камеру 124. После прохождения участка 44 сбора пара воздух покидает испарительную камеру 120 и поступает во вторую нагнетательную камеру 124, через которую воздух проходит со сниженным сбором пара во второй транспортный участок 44 перед выходом из выпускного конца атомайзера 160. Вторая торцевая стенка 130 закрывает выходной конец распылителя, за исключением выхода из второй нагнетательной камеры 124, чтобы способствовать отводу воздуха, выходящего из первой нагнетательной камеры 122, в участок 40 для сбора пара и второй транспортный участок 44 пути прохождения воздушного потока.

Пример, показанный на фиг. 9, является особенно простым, и внутри атомайзера могут быть расположены более сложные структуры для формирования требуемого пути прохождения воздушного потока.

На фиг. 10 показан продольный вид в разрезе еще одного примера атомайзера 160. Этот пример сконфигурирован так, чтобы лучше использовать количество пара, генерируемого плоским нагревательным элементом, так как для сбора пара воздух проходит через большую часть испарительной камеры. Однако вместо того, чтобы иметь один длинный путь прохождения воздушного потока через испарительную камеру, как на фиг. 7, с соответствующим риском роста капель аэрозоля, пример на фиг. 10 обеспечивает несколько параллельных более коротких путей прохождения воздушного потока через испарительную камеру. Поступающий воздух разделяют на несколько потоков, каждый из которых имеет свой собственный поперечный участок 40 для сбора пара в своей части испарительной камеры 120 и нагревательного элемента 103, которые затем объединяют для выхода из атомайзера. Таким образом, избегают длинных путей прохождения потока, в то же время позволяя собирать пар со значительной протяженности в продольном направлении нагревательного элемента 103. Доставляют большее количество аэрозоля, предотвращая или уменьшая избыточный размер капель.

Пример на фиг. 10 отличается от примера на фиг. 9 тем, что две разделительные стенки 126, 132, которые отделяют нагнетательные камеры 122, 124 от испарительной камеры 120, простираются на всю длину атомайзера 160 от входной торцевой стенки 128 до выходной торцевой стенки 130. Кроме того, каждая разделительная стенка 126, 132 имеет множество отверстий 134, расположенных на некотором расстоянии в продольном направлении. Каждое отверстие 134 в верхней разделительной стенке 126 является выходом из первой нагнетательной камеры 122 в испарительную камеру 120, а каждое отверстие 134 в нижней разделительной стенке 132 является входом во вторую нагнетательную камеру 124 из испарительной камеры 120. Соответственно, поступающий воздух A, втягиваемый в электронную сигарету, достигает атомайзера и поступает в первую нагнетательную камеру 122. Часть воздуха выходит из первой нагнетательной камеры 122 через первое отверстие 134, чтобы войти в испарительную камеру 120, оставшийся воздух продолжает протекать в продольном направлении ко второму отверстию 134, где еще одна часть выходит в испарительную камеру 120 и т.д. В этом примере имеется четыре отверстия 134 в каждой разделительной стенке, но при необходимости может использоваться другое количество отверстий. Отверстия 134 в верхней разделительной стенке 126 служат для разделения входящего воздушного потока на четыре части, каждая из которых следует по отдельному поперечному пути 40 для сбора пара через нагревательный элемент 103 от первой стороны 103а ко второй стороне 103b. Соответствующие отверстия 134 во второй разделительной стенке 132 позволяют каждой части воздуха выходить из испарительной камеры 120 и входить во вторую нагнетательную камеру 124, где четыре части объединяют в единый воздушный поток для выхода из атомайзера и продвижения к мундштуку. Каждая часть воздушного потока проходит по разной длине каждой нагнетательной камеры, поэтому проходит по разной длине первого и второго путей 42, 44 транспортировки, хотя для каждой части общая длина пути транспортировки 42, 44 (первый плюс второй) примерно одинакова.

На фиг. 11 показан поперечный вид в разрезе атомайзера, выполненного как на фиг. 9 или на фиг. 10. Показано в целом круглое поперечное сечение атомайзера 160, а также показано, что разделительные стенки 126, 132 могут быть выполнены так, чтобы иметь в целом дугообразную форму поперечного сечения, изгибаясь внутрь в отличие от изгиба наружу внешних стенок 101, 102 атомайзера 106, чтобы получить в целом овальное поперечное сечение нагнетательных камер 122, 124. Показан поперечный путь А прохождения воздуха, протекающего от первой нагнетательной камеры 122 через испарительную камеру 120 во вторую нагнетательную камеру 124. Однако это всего лишь пример, и разделительные стенки 126, 132 могут иметь другую форму (например, плоскую), как и внешние стенки 101, 102. Внешние стенки и разделительные стенки могут быть выполнены как единое целое, например, путем отливки в виде одной детали. Как вариант, разделительные стенки могут быть выполнены в виде пластин для вставки в атомайзер, например, путем вставки их в пазы или другие приемные и опорные выемки, выполненные во внутренней поверхности внешних стенок 101, 102.

На фиг. 12 показан поперечный вид в разрезе еще одного примера атомайзера. В этом примере в каждой нагнетательной камере 122, 124 выполнены дополнительные разделительные стенки 135, чтобы разделять камеру на две более мелкие нагнетательные камеры, которые являются смежными в направлении, по существу параллельном плоскости нагревательного элемента 103, и перпендикулярные продольному направлению. Воздух может войти в обе нагнетательные камеры, допуская разделение поступающего потока воздуха на две половины А, разнесенные друг от друга во втором измерении, перпендикулярном разделению, обеспечиваемому разнесенными в продольном направлении отверстиями 134 примера на фиг. 10. Таким образом, сбор пара в испарительной камере распределяют по ширине нагревательного элемента (где термин "ширина" просто указывает направление, перпендикулярное продольному направлению, и не подразумевает какого-либо относительного размера этих двух размеров нагревательного элемента). Кроме того, может быть включено дополнительное разделение для создания дополнительных нагнетательных камер, каждая из которых может иметь любое количество разнесенных в продольном направлении отверстий, сообщающихся с испарительной камерой. Кроме того, некоторая степень разделения может быть обеспечена просто отверстиями в разделительной стенке 126, 132, расположенными на расстоянии друг от друга перпендикулярно продольному направлению, без необходимости в дополнительных разделительных стенках 135. Таким образом, путь прохождения воздушного потока через атомайзер можно разделить на несколько поперечных путей 40 сбора пара, распределенных по площади нагревательного элемента 103 как в направлении длины, так и ширины, чтобы максимизировать сбор пара.

Таким образом, примеры имели сравнительно простое разделение с помощью физических структур для отделения нагнетательных камер от испарительной камеры и формирования желаемого пути прохождения воздушного потока. До некоторой степени, когда пользователь осуществляет вдох, чтобы втянуть воздух в нужном направлении, он будет полагаться на разность давлений вдоль общего воздушного канала через электронную сигарету. Испарительная камера в значительной степени представляет собой открытый объем, и в некоторых случаях воздух может не проходить кратчайшим путем через нагревательный элемент из первой нагнетательной камеры во вторую нагнетательную камеру. Может происходить некоторое боковое перемещение (в плоскости, приблизительно параллельной нагревательному элементу), что дает более длительное время пребывания в испарительной камере и вероятность того, что капли аэрозоля увеличатся до нежелательных размеров.

Соответственно, другие примеры могут включать в себя физические структуры, которые обеспечивают дальнейшее направление протекающего воздуха для более точного поддержания потока вдоль желаемого пути (путей) и/или разделения испарительной камеры для ограничения бокового перемещения воздуха. Структуры могут принимать форму перегородок, заслонок, стенок, ребер, лопастей, углублений, полостей или других конфигураций.

На фиг. 13 показан продольный вид в разрезе примера атомайзера, имеющего такую конфигурацию. В этом примере, который для простоты показывает единственное отверстие 134 в каждой стенке 126, 132 нагнетательной камеры, наклонная стенка 136 закрывает первую камеру 122 после отверстия 134. Она направляет весь воздух в испарительную камеру и останавливает сбор воздуха в закрытом выходном конце первой нагнетательной камеры 122. Аналогично, наклонная стенка 138 закрывает вторую нагнетательную камеру 124 перед отверстием 134, чтобы остановить поступление воздуха на входной конец второй нагнетательной камеры и направить воздух к выпускному отверстию для воздуха на выпускном конце. Наклон этих стенок обеспечивает некоторый аэродинамический характер, обеспечивая более плавный воздушный поток. Кроме того, на краях отверстий 134 предусмотрены перегородки 140, слегка выступающие в испарительную камеру. Они препятствуют боковому движению воздуха, чтобы гарантировать, что больше воздуха совершает требуемый путь из первой нагнетательной камеры 122 во вторую нагнетательную камеру 124 по поперечному пути через испарительную камеру 120.

На фиг. 14 показан продольный вид в разрезе примера атомайзера, имеющего такую конфигурацию с разделенной испарительной камерой. В этом примере каждая из разделительных стенок 126, 132, которые образуют нагнетательные камеры 122, 124, имеет три отверстия 134, соединяющиеся с испарительной камерой 120. Кроме того, перегородка 142 проходит от разделительных стенок 126, 132 между каждой парой соседних отверстий 134 в испарительную камеру 120, чтобы разделить испарительную камеру на отдельные области, по одной для каждого из поперечных путей 40 сбора пара. Каждая перегородка 134 в этом примере подходит близко к нагревательному элементу 103, но не касается его. Это может уменьшить нагрев перегородок 142 путем прямой теплопередачи от нагревательного элемента 103. В других примерах может быть приемлемо, чтобы перегородки контактировали с нагревательным элементом 103, чтобы обеспечить изоляцию областей испарительной камеры друг от друга. В качестве альтернативы или в дополнение, перегородки 142 могут проходить в испарительную камеру от боковых или торцевых стенок атомайзера, а не от разделительных стенок 126, 132. Для поперечных путей, разнесенных по ширине нагревательного элемента, могут иметься перегородки, разнесенные в этом измерении. Перегородки 142 могут быть выполнены как единое целое с различными другими стенками, например, путем литья, или могут быть изготовлены отдельно и собраны позже. Например, перегородки могут быть соединены своими краями или на пересечениях в один элемент, ограничивающий несколько отдельных ячеек, по одной на каждый поперечный путь, который просто размещают над и под нагревательным элементом при сборке компонентов атомайзера, например на фиг. 2-6. В качестве альтернативы, перегородки могут выступать от пластины, образующей разделительную стенку, давая единственный элемент для вставки в верхнюю или нижнюю часть испарительной камеры.

На фиг. 15 показано поперечное сечение атомайзера 106, имеющего перегородки 142, которые расположены на расстоянии друг от друга по ширине нагревательного элемента 103.

На фиг. 16А показан вид в перспективе первого примера вставки разделительного элемента 144 для разделения испарительной камеры либо над, либо под нагревательным элементом и выполнения десяти областей для испарительной камеры. Стенки 142 вставки 144 соединены в местах пересечений. На фиг. 6В показан вид в перспективе второго примера вставки разделительного элемента 144, обеспечивающего три области, со стенками 142, соединенными по периметру вставки. Очевидно, формы и относительные положения стенок 142 могут отличаться от этих примеров, чтобы соответствовать конфигурации других частей атомайзера. Как упоминалось, перегородки 142 могут быть установлены на пластину, образующую разделительную стенку 126, 132 для ограничения нагнетательной камеры; такая пластина показана на фиг. 16А на фантомном изображении. Перегородки можно рассматривать как ребра или лопасти, проходящие от поверхности пластины, образующей перегородку, причем пластина может быть плоской или неплоской, например, изогнутой, арочной или иным образом вогнутой или выпуклой.

Приведенные выше примеры не следует рассматривать как ограничивающие. Многие другие конфигурации физической структуры для отделения нагнетательных камер от испарительной камеры, чтобы разделить испарительную камеру, для направления воздуха вдоль требуемого пути прохождения потока, для сглаживания воздушного потока и для закрытия потенциальных "тупиков" будут очевидны для специалиста, и следует понимать, что они попадают под объем настоящего изобретения.

Как отмечено выше, генерирующий пар элемент, такой как плоский нагревательный элемент устройства, показанного на фиг. 2-6, содержит пористый листовой материал. Соответственно, воздух может проходить через поры генерирующего пар элемента, проходя по поперечному участку сбора пара на пути прохождения воздушного потока через атомайзер. Индивидуальный размер пор, плотность пор (пористость) и толщина генерирующего пар элемента являются факторами, которые определяют, насколько легко воздух проходит через нагревательный элемент, и, следовательно, насколько трудно пользователю осуществлять вдох через электронную сигарету. Эта необходимая сила вдыхания известна как "сопротивление втягиванию". В некоторых случаях может быть так, что структура пористого листа создает сопротивление втягиванию, которое считается слишком высоким; пользователю будет необходимо вдыхать с доставляющим неудобство усилием, чтобы втянуть воздух через электронную сигарету. Поэтому в некоторых примерах предлагается, чтобы генерирующий пар элемент содержал одно или несколько отверстий (сквозные отверстия от одной стороны листа до другой) в дополнение к порам.

Эти отверстия, из которых может быть выполнено одно или несколько, будут иметь по меньшей мере один размер в плоскости листового нагревательного элемента, который больше, чем наибольшая ширина пор в пористом листовом материале. Как вариант, размер отверстия может быть выбран так, чтобы площадь поперечного сечения отверстий была больше, чем наибольшая площадь поперечного сечения пор в пористом листовом материале. В качестве альтернативы, может быть более удобным определить, что размер или площадь поперечного сечения отверстия больше, чем средняя ширина или средняя площадь поперечного сечения пор в пористом листовом материале. Например, размер отверстия (размер или площадь поперечного сечения) может быть задана равной по меньшей мере в два раза, по меньшей мере в три раз, по меньшей мере в пять раз, по меньшей мере в десять раз, по меньшей мере в 20 раз, по меньшей мере в 50 раз, по меньшей мере в 100 раз больше, чем наибольшая или средняя ширина или площадь поперечного сечения пар. Такое соотношение более крупных отверстий к более маленьким порам позволяет воздуху легче проходить через нагревательный элемент, сохраняя при этом фитильные свойства пористой структуры нагревательного элемента.

Также можно учитывать общую площадь поперечного сечения отверстий. Чтобы обеспечить удобство затяжки при вдыхании через электронную сигарету и дать сравнительно низкий перепад давления на нагревательном элементе, предложено, чтобы общая площадь поперечного сечения всех отверстий в нагревательном элементе составляла по меньшей мере 0,5 мм2. Это площадь отверстий, предлагаемых для протекающего в поперечном направлении воздуха, пересекающего нагревательный элемент.

Возвращаясь к примеру атомайзера на фиг. 2-6, нагревательный элемент 103 снабжен прорезями, проходящими внутрь от двух более длинных краев. Хотя эти прорези используют для выравнивания нагревательного элемента 103 в компонентах 101, 102 держателя с помощью зубьев 110, а также для создания извилистого пути потока для получения диапазона температур от элемента при нагревании, предложено, чтобы их также можно было использовать в качестве отверстий для облегчения прохождения воздуха через нагревательный элемент.

В качестве примера, выше отмечалось, что атомайзер, показанный на фиг. 2, может иметь продольный размер около 20 мм и ширину около 8 мм. Прорези могут проходить внутрь на расстояние около 4,8 мм и имеют ширину около 0,6 мм. Следовательно, общая площадь поперечного сечения шести прорезей составляет 6 х 4,8 мм х 0,6 мм = 17,28 мм2, что удобно превышает предложенный выше нижний предел в 0,5 мм2 (даже с учетом того, что некоторые участки прорези закрывают опорные стенки компонентов держателя).

При необходимости могут быть использованы другие размеры, формы, положения и количество отверстий. На фиг. 17 показан вид в плане примера нагревательного элемента, имеющего восемь отверстий 150 приблизительно круглой формы, расположенных в два ряда по длине нагревательного элемента 103. Отверстия 150 могут быть выровнены по рядам, как на фиг. 17, или могут быть расположены в шахматном порядке в два ряда, как показано на фиг. 18. Отверстия не обязательно должны быть круглыми; могут быть использованы и другие формы. Можно также использовать более двух рядов или один ряд. Например, на фиг. 19 показан вид в плане нагревательного элемента 103, имеющего щелевидные отверстия 150 в один ряд вдоль центра нагревательного элемента. Эти различные расположения отверстий будут отклонять, делая текущий путь извилистым, как в примере с прорезями на фиг. 2, хотя в каждом случае путь будет другим. Отверстия могут быть выбраны так, чтобы адаптировать путь потока и результирующий профиль нагрева через нагревательный элемент, и дать требуемое количество параллельных поперечных путей прохождения воздуха и требуемое сопротивление втягиванию.

В атомайзере, оснащенном как перегородками (такими как в примерах на фиг. 13-16), так и отверстиями в нагревательном элементе, перегородки могут быть расположены так, чтобы разделять испарительную камеру относительно отверстий, например, путем выполнения одной области испарительной камеры на одно отверстие.

На фиг. 20 показан вид в плане нагревательного элемента 103 с прорезями, такого как в примере на фиг. 2, где пунктирными линиями показано возможное расположение перегородок 142. Таким образом, испарительная камера разделена на шесть областей, каждая из которых совпадает с одной из прорезей 150. Разделительные стенки, образующие нагнетательные камеры, могут содержать отверстия, совмещенные с каждой областью/отверстием для подачи воздуха в и из областей испарительной камеры для перемещения его вдоль каждого из участков сбора пара пути прохождения воздушного потока. Воздух будет проходить через изогнутые внутренние концы прорезей 150, поскольку внешние концы заблокированы выравнивающими зубцами и опорными краями стенок держателя, когда нагревательный элемент установлен в держателе атомайзера.

На фиг. 21 показан вид в плане еще одного примера нагревательного элемента 103 с прорезями, такого как в примере на фиг. 2, где сплошными линиями показано расположение перегородок 142. Каждая стенка установлена под углом так, чтобы она проходила через нагревательный элемент 103 от основания одной прорези 150 до основания соседней прорези 150, доходя до края испарительной камеры, как показано пунктирными линиями, которые показывают, куда проходит нагревательный элемент через стенки испарительной камеры, чтобы добраться до резервуара. Таким образом, каждый участок испарительной камеры, соответствующий отдельной прорези, изолирован от других участков, так что воздух не может протекать от одного участка к другому. Форма и конфигурация стенок 142 такие, чтобы направлять воздух, выходящий из верхней нагнетательной камеры, через отверстие или отверстия 134 в верхней разделительной стенке, совмещенные с прорезью 150, для прохождения через эту прорезь (показано сходящимися стрелками слева на фигуре). Пройдя через прорезь, воздушный поток может расходиться и собираться посредством одного или нескольких отверстий 134 в нижней разделительной стенке, также совмещенных с прорезью, чтобы войти в нижнюю нагнетательную камеру (показано расходящимися стрелками справа на фигуре). Хотя воздушный поток показан только для двух прорезей, в действительности воздух будет сходиться и расходиться для каждой прорези, при этом подача и сбор воздуха к участкам сбора пара, соответствующим каждой прорези, обеспечивают отверстия в разделительных стенках для каждой нагнетательной камеры. Отметим форму отверстий 134, только два из которых обозначены на чертеже пунктирными линиями. Каждое отверстие имеет дугообразный профиль, отражающий и соответствующий изогнутому концу соответствующей ему прорези 150, но не перекрывающийся с прорезью. Другими словами, край отверстия смещен от конца прорези в направлении воздушного потока вдоль пути прохождения воздушного потока от нагнетательных камер и в них. В верхней разделительной стенке край отверстия смещен в направлении воздушного потока, а в нижней разделительной стенке край отверстия смещен в направлении против воздушного потока. Таким образом, воздух может проходить по наклонной траектории вдоль участка сбора пара, направляясь, в целом, через часть нагревателя, так что он имеет возможность собирать больше пара по сравнению с вертикальной траекторией, проходящей через прорезь, которая может возникнуть при перекрытии отверстий и прорезей. На других краях, в том числе вдоль перегородок 142 и края испарительной камеры (пунктирная линия), отверстия следуют вдоль этих краев. При желании могут быть использованы другие формы отверстия. Например, края отверстий могут быть расположены на расстоянии от стенок, а изогнутый край может иметь другую форму, чтобы соответствовать концу прорези другой формы.

В обсуждавшихся выше примерах было предложено использовать одну или несколько нагнетательных камер над и под генерирующим пар элементом. Однако предложенный модифицированный путь прохождения воздушного потока может поддерживаться, по меньшей мере до некоторой степени, когда нагнетательная камера или камеры предусмотрены только с одной стороны генерирующего пар элемента. Следовательно, атомайзер может содержать одну нагнетательную камеру либо над, либо под генерирующим пар элементом, по одной нагнетательной камере с каждой стороны генерирующего пар элемента или по меньшей мере две нагнетательные камеры с одной стороны в сочетании с одной или несколькими нагнетательными камерами или без них с другой стороны. С каждой стороны генерирующего пар элемента может быть выполнено разное количество нагнетательных камер. Например, несколько нагнетательных камер на входной стороне атомайзера могут действовать для разделения поступающего воздушного потока на несколько поперечных воздушных потоков для пересечения генерирующего пар элемента, в то время как единственная нагнетательная камера на выходной стороне может собирать и объединять эти несколько воздушных потоков для выпуска из атомайзера.

В приведенных выше примерах предложено, чтобы верхняя нагнетательная камера находилась над нагревательным элементом, а нижняя нагнетательная камера - под нагревательным элементом, но можно использовать противоположное расположение, и понятие "над" и "под" теряет смысл в собранной электронной сигарете, которую пользователь может держать под любым углом. Следовательно, более общие выражения "первая сторона генерирующего пар элемента" и "вторая сторона генерирующего пар элемента" являются более релевантными, когда две стороны противоположны друг другу. Входной, впускной конец атомайзера и выходная, выпускная сторона атомайзера расположены так, чтобы сообщаться с противоположными сторонами генерирующего пар элемента, и могут быть связаны с первой стороной или второй стороной. Аналогично, генерирующий пар элемент, будучи плоским, имеет первую поверхность на своей первой стороне и вторую противоположную поверхность на своей второй стороне.

Плоские пористые генерирующие пар элементы, такие как нагревательные элементы, подходящие для использования в атомайзере в соответствии с примерами настоящего изобретения, могут быть выполнены посредством штамповки или вырезания (например, лазерной резкой) требуемой формы из более крупного листа пористого материала. Это может включать в себя штанцевание, вырезание или иное удаление материала для создания отверстий, как описано выше.

Нагревательные элементы, например, могут быть изготовлены из проводящего материала, который представляет собой нетканую спеченную пористую структуру в виде полотна, содержащую металлические волокна, такие как волокна из нержавеющей стали. Например, нержавеющая сталь может соответствовать стандарту AISI (Американский институт чугуна и стали) 316L (соответствует европейскому стандарту 1.4404). Вес материала может составлять от 100 до 300 г/м2. Его пористость может составлять более 50% или более 70%, где пористость представляет собой объем воздуха на объем материала, с соответствующей плотностью менее 50% или менее 30%, где плотность представляет собой объем волокон на единицу объема материала. Толщина материала может быть в диапазоне 75 - 250 мкм. Типичный диаметр волокна может составлять около 12 мкм, а типичный средний размер пор (размер пустот между волокнами) может составлять около 32 мкм. Примером материала этого типа является Bekipor (RTM) ST пористая металлическая волокнистая среда, изготовленная компанией NV Bekaert SA, Бельгия, представляющая собой ряд пористых нетканых волокнистых матричных материалов, изготовленных путем спекания волокон из нержавеющей стали.

Настоящее изобретение не ограничено нагревательными элементами, изготовленными из такого материала, и широко применимо к нагревательным элементам, выполненным из плоских пористых проводящих материалов, включая пористый керамический материал. Кроме того, при необходимости также могут использоваться материалы, подходящие для генерации пара посредством вибрации, в зависимости от режима работы генерирующего пар элемента. Отметим также, что хотя материал описан как плоский, это относится к относительным размерам листового материала и нагревательных элементов (толщина во много раз меньше длины и/или ширины), но не обязательно указывает на плоскостность, в частности, для конечного нагревательного элемента, выполненного из этого материала. Нагревательный элемент может быть плоским, но в качестве альтернативы он может быть сформирован из листового материала в неплоскую форму, например, изогнутую, рифленую, волнистую, ребристую или иным образом вогнутую и/или выпуклую. Кроме того, варианты осуществления могут быть реализованы с генерирующими пар элементами, которые являются не плоскими, а являются цилиндрическими (например, отлитыми из керамики) или выполнены в виде удлиненной катушки. Может иметься достаточно раскрытая структура или отверстия, чтобы обеспечить возможность поперечного воздушного потока для участка сбора пара, или воздушный поток может не проходить через нагревательный элемент. Также может иметься более одного генерирующего пар элемента, например, расположенные в виде матрицы, так что каждый элемент подает пар в свою часть объема испарительной камеры.

Приведенные выше примеры были в основном ограничены компоновками, в которых участки сбора пара пути прохождения воздушного потока являются поперечными и проходят через генерирующий пар элемент, а транспортные участки пути прохождения потока воздуха являются продольными, поскольку они по существу параллельны, но находятся на некотором расстоянии от плоскости нагревательного элемента. Однако ни одно из этих условий не требуется, и сокращенное время выдержки для сбора пара может быть получено без одной или обеих этих конфигураций воздушного потока.

На фиг. 22 показан продольный вид в разрезе еще одного примера атомайзера 160, в котором по меньшей мере часть пути прохождения воздушного потока через нагнетательные камеры (транспортные участки) не проходит в продольном направлении относительно плоскости нагревателя 103. Пример аналогичен атомайзеру, показанному на фиг. 10, но нагнетательные камеры 122 и 124 также имеют внутренние стенки, которые образуют воронкообразные формы. Продольная часть верхней нагнетательной камеры 122 соединена с горлышками двух воронок 200, так что воздух А в нагнетательной камере может поступать в ту или иную воронку и протекать к нагревателю 103 вдоль горлышка в направлении, по существу, перпендикулярном продольному направлению. Горлышки воронок ведут к устьям воронок, образованным наклонными стенками, проходящими к разделительной стенке 126, в которой имеется несколько отверстий 134, как и прежде. Каждое горлышко воронок охватывает три отверстия 134 (в этом примере), так что воздух, проходящий в одной нагнетательной воронке 200, разделяется на три части для прохождения через испарительную камеру 120 и нагреватель 103. Следовательно, из каждой воронки подают воздух в три участка сбора пара. На второй стороне нагревателя 103 вторая разделительная стенка 128 имеет соответствующий набор отверстий 134 для сбора воздуха из участков сбора пара и обеспечения возможности его перемещения, все еще в перпендикулярном направлении, в устья второй пары воронок 200 во второй нагнетательной камере 124, расположенных напротив воронок в первой нагнетательной камере 122. Вторые воронки 200 сходятся в горлышки, которые выпускают воздух в общий канал второй нагнетательной камеры 124, в которой воздух протекает в продольном направлении, чтобы выйти из атомайзера 160. Следовательно, в этом примере часть потока воздуха в нагнетательных камерах (транспортные участки пути прохождения потока воздуха через атомайзер) проходит в направлении, не являющимся продольным. Понятно, что нагнетательным камерам может быть придана форма и конфигурация в соответствии с множеством различных компоновок, которые дают пути прохождения потока воздуха, отличные от продольных на транспортных участках, при этом доставляя воздух к участкам сбора пара и забирая его оттуда. Следовательно, в отношении направления потока воздуха в транспортных участках относительно ориентации компонентов атомайзера изобретение не ограничено.

На фиг. 23 показан продольный вид в разрезе еще одного примера атомайзера 160, в котором путь прохождения потока воздуха в участке сбора пара не проходит через генерирующий пар элемент. В этом примере испарительная камера 120 в основном выполнена только с первой стороны нагревателя 103, а единственная нагнетательная камера 122 расположена также с первой стороны нагревателя 103. Разделительная стенка 126 имеет первое и второе отверстие 134, так что воздух А, поступающий в атомайзер 101, проходит вдоль нагнетательной камеры в первом транспортном участке 42, выходит из первого отверстия 134, чтобы попасть в испарительную камеру 120, проходит через испарительную камеру 120 в участок 40 сбора пара, и его затягивают обратно в нагнетательную камеру 122 через второе отверстие 134, чтобы он протекал вдоль второго транспортного участка 44 в нагнетательной камере 122, пока не покинет атомайзер. Таким образом, воздух удерживают только на верхней стороне нагревательного элемента 103, и он не протекает сквозь него. Перегородки 140 проходят от границ отверстий 134 в испарительную камеру 120, чтобы способствовать направлению потока воздуха вдоль заданного пути. Этот формат нагнетательной камеры можно зеркально отразить со второй стороны нагревательного элемента 103, чтобы обеспечить второй путь прохождения потока воздуха. Понятно, что нагнетательным камерам может быть придана другая форма и конфигурация, которые обеспечивают прохождение потока воздуха через атомайзер так, что участок сбора пара не содержит поперечного потока через нагревательный элемент.

Следовательно, в различных примерах воздушный поток на участке сбора пара может быть поперечным через нагревательный элемент, может оставаться с одной стороны нагревательного элемента или может протекать через или вокруг нагревательного элемента, чтобы продвигаться с одной стороны атомайзера (например, поток воздуха вокруг катушки).

Также предусмотрено, что пользователь может настроить получение аэрозоля атомайзером, изменяя участок сбора пара пути прохождения воздушного потока (что соответственно также может изменять транспортный участок или участки). Если участок сбора пара изменяют так, чтобы изменить время выдержки, то количество собранного пара и/или получаемый размер капель аэрозоля изменяют в соответствии с предпочтением пользователя. Этого можно достичь, например, допуская реконфигурацию участка сбора пара, чтобы изменить длину пути прохождения потока воздуха и, соответственно, время выдержки. Как вариант, изменение канала пути прохождения воздушного потока, например, размера отверстий в разделительной стенке, ведущего из нагнетательной камеры в испарительную камеру, может изменить скорость воздуха, когда он поступает в участок сбора пара, также приводя к изменению времени выдержки. Для такого управления может быть предусмотрен один или несколько подвижных или регулируемых иным образом компонентов или элементов.