Область техники, к которой относится изобретение

Изобретение относится к компоненту системы предоставления пара.

Уровень техники

Системы подачи пара, такие как электронные сигареты, генерируют вдыхаемый пар или аэрозоль из одного или нескольких субстратных материалов, которые могут быть гелем или жидкостью. Такие материалы обычно хранятся в резервуаре или баке и подаются в генератор пара, например, электрический нагревательный элемент, который помещен в испарительную камеру. Стенка или перегородка отделяет внутреннюю сторону резервуара от испарительной камеры, и в стенке выполнены одно или несколько отверстий, с помощью которых текучая среда может транспортироваться из резервуара в генератор пара, часто за счет капиллярного эффекта в пористом фитильном элементе, проходящем через отверстие.

Течение текучей среды через эти отверстия должно регулироваться для подачи текучей среды с заданной скоростью. Чрезмерный расход через отверстие может привести к появлению свободной жидкости в испарительной камере, откуда она может перемещаться к другим частям системы, вызывая утечки, повреждения и получение аэрозоля неудовлетворительного качества.

Таким образом, представляют интерес подходы к устранению утечек текучей среды через отверстия в резервуаре.

Раскрытие изобретения

Первым объектом изобретения является компонент системы предоставления пара, содержащий ограждающую стенку, отделяющую резервуар для текучей среды от камеры для размещения генератора пара и включающую в себя два и более смежных жестких тела, уплотненных между собой; и трубчатое отверстие в ограждающей стенке, образующее канал для прохождения текучей среды из резервуара в генератор пара; при этом отверстие образовано между смежными жесткими телами, которые окружают периметр отверстия на по меньшей мере части его длины.

Вторым объектом изобретения является система подачи пара, содержащая компонент по первому объекту изобретения.

Третьим объектом изобретения является компонент системы предоставления пара, содержащий ограждающую стенку, отделяющую резервуар для текучей среды от камеры для размещения генератора пара, и криволинейное трубчатое отверстие в ограждающей стенке, образующее канал для прохождения текучей среды из резервуара в генератор пара.

Четвертым объектом изобретения является система подачи пара, содержащая компонент по третьему объекту изобретения.

Эти и другие аспекты изобретения приведены в независимых и зависимых пунктах формулы изобретения. Следует понимать, что особенности зависимых пунктов формулы изобретения могут комбинироваться друг с другом и особенностями независимых пунктов формулы изобретения в других комбинациях помимо комбинаций, явных образом изложенных в формуле изобретения. Кроме того, подход, описанный в настоящем документе, не ограничивается конкретными вариантами выполнения, описанными ниже, и включает в себя и предусматривает соответствующие комбинации описываемых особенностей. Например, компонент может быть выполнен согласно подходам, описанным в настоящем документе, и содержать одну или несколько различных особенностей, описанных ниже в зависимости от требований.

Изобретение поясняется чертежами.

Краткое описание чертежей

На фиг. 1 упрощенно показана система предоставления пара, в которой может быть использовано изобретение, вид в продольном разрезе;

на фиг. 2 упрощенно показана испарительная камера системы предоставления пара, вид в разрезе;

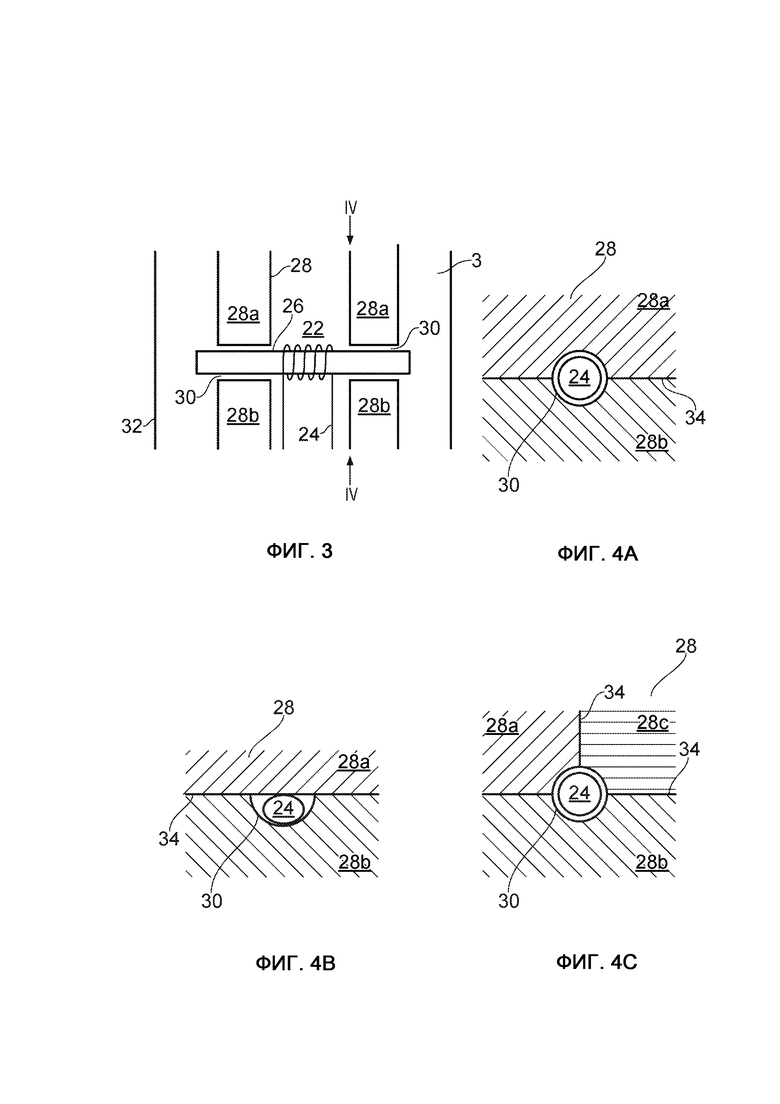

на фиг. 3 упрощенно показана испарительная камера согласно изобретению, содержащая прямолинейные отверстия и фитиль, вид в разрезе;

на фиг. 4A, 4B и 4C - примеры компоновок ограждающей стенки, входящей в состав испарительной камеры по фиг. 3;

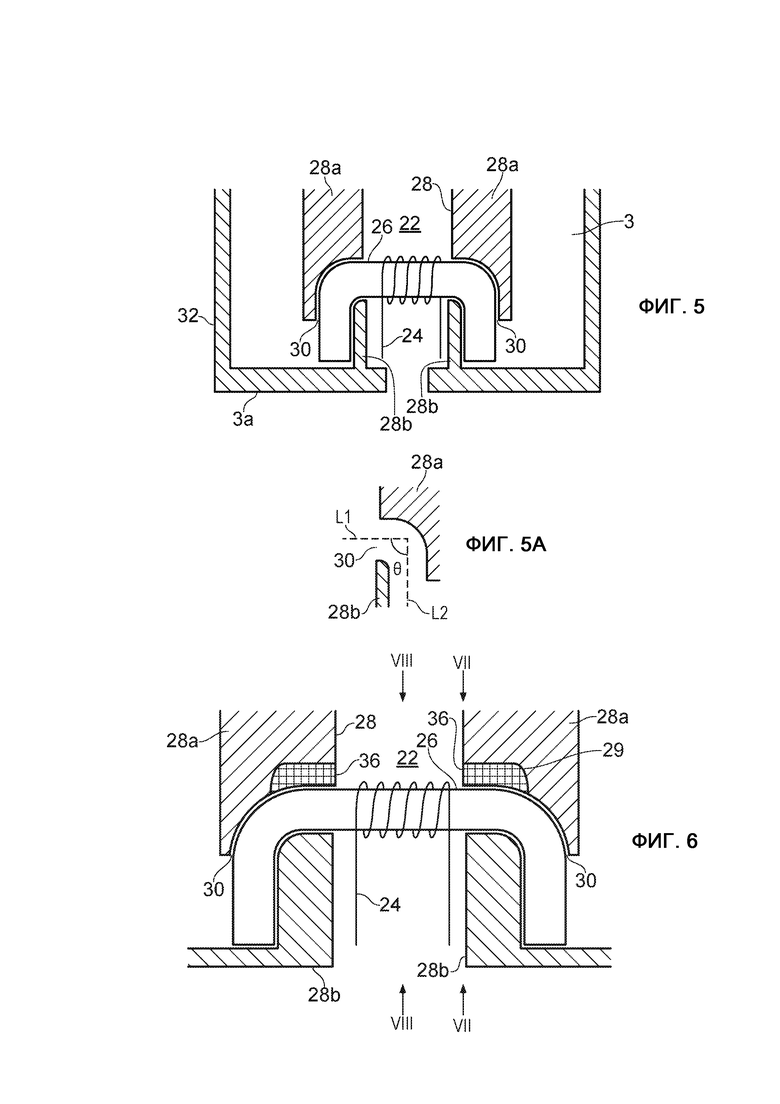

на фиг. 5 - другой пример выполнения испарительной камеры согласно изобретению, содержащей криволинейные отверстия и фитиль;

на фиг. 5A - отверстие, входящее в состав испарительной камеры по фиг. 5;

на фиг. 6 - другой пример выполнения испарительной камеры согласно изобретению, содержащей прокладку;

на фиг. 7 - пример компоновки ограждающей стенки, входящей в состав испарительной камеры по фиг. 6;

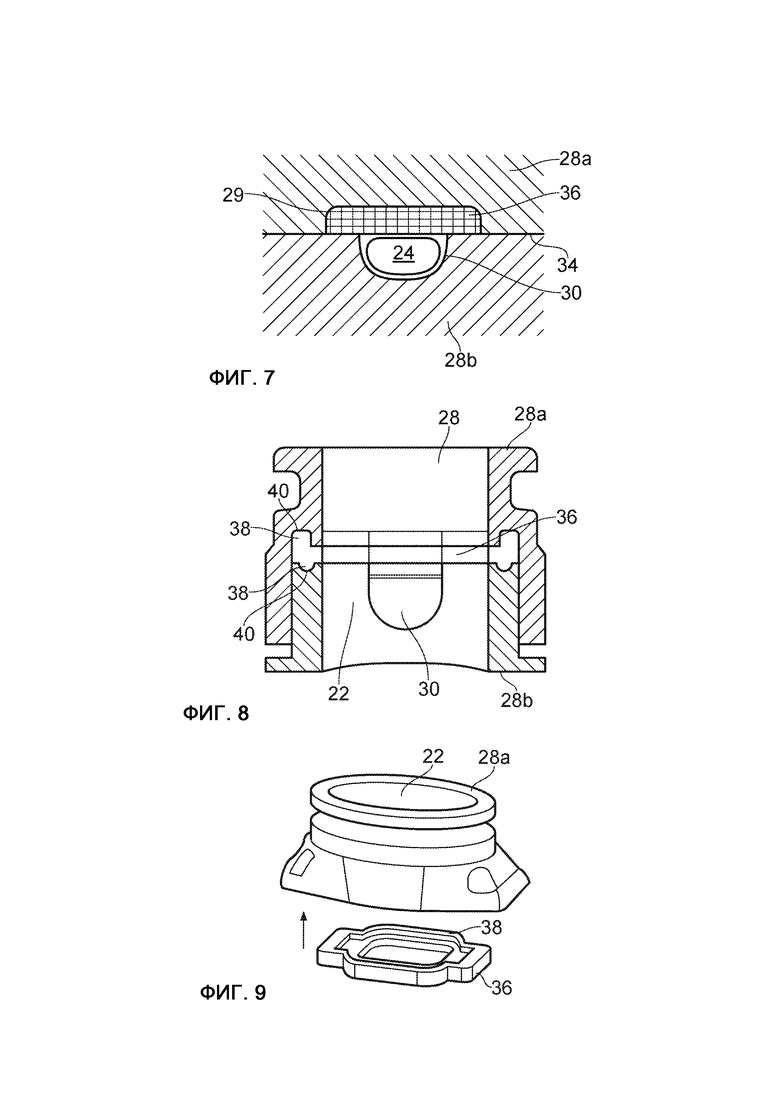

на фиг. 8 - испарительная камера по фиг. 6, вид в разрезе, перпендикулярном разрезу на фиг. 6;

на фиг. 9 - пример выполнения верхнего жесткого тела ограждающей стенки и прокладки для испарительной камеры, вид в перспективе;

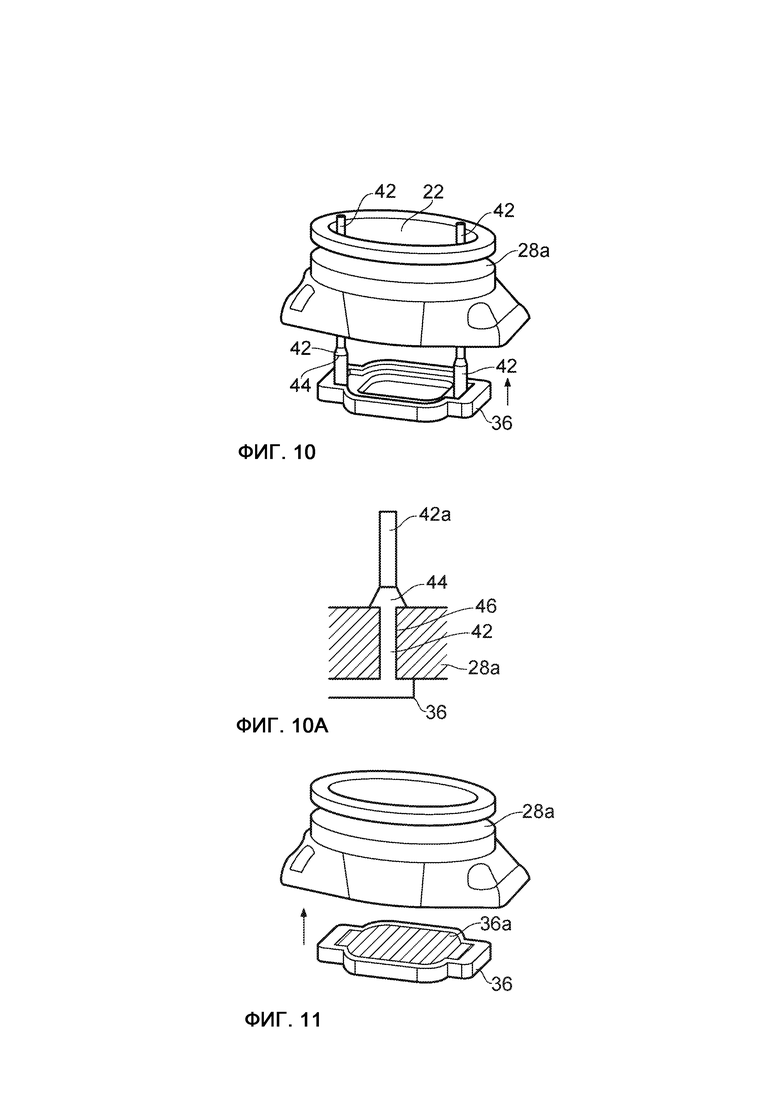

на фиг. 10 - другой пример выполнения верхнего жесткого тела ограждающей стенки и прокладки для испарительной камеры, вид в перспективе;

на фиг. 10A - фрагмент примера по фиг. 10, упрощенный вид в разрезе;

на фиг. 11 - еще один пример выполнения верхнего жесткого тела ограждающей стенки и прокладки для испарительной камеры, вид в перспективе.

Осуществление изобретения

В настоящем описании рассмотрены некоторые примеры и варианты осуществления изобретения. Ряд аспектов и особенностей некоторых примеров и вариантов выполнения могут быть реализованы обычным образом, поэтому для краткости они подробно не описаны. Следует понимать, что рассмотренные аспекты и особенности устройства и способа, которые не описаны подробно, могут быть реализованы с помощью традиционных способов выполнения.

Используемые в настоящем описании выражения «устройство/система предоставления пара», «электронное устройство/система предоставления пара», «устройство/система предоставления аэрозоля», «электронное устройство/система предоставления аэрозоля» и сходные выражения включают в себя системы подачи негорючего аэрозоля или пара (негорючие курительные изделия), такие как электронные курительные изделия, включающие в себя электронные сигареты или е-сигареты, которые образуют пар или аэрозоль из аэрозольобразующих материалов посредством нагрева или другими способами, такими как вибрация, нагревательные устройства, которые высвобождают соединения из аэрозольобразующих материалов без сжигания, таких как устройства для нагревания табака, например, гибридные системы, содержащие жидкие или гелевые или твердые субстраты. Термин «аэрозоль» может использоваться наравне с термином «пар».

В некоторых вариантах выполнения система предоставления аэрозоля или пара является негорючим курительным изделием, таким как электронная сигарета, также известная как устройство для вейпинга. Система предоставления негорючего аэрозоля может содержать один или несколько компонентов, таких как нагреватель и аэрозольобразующий субстрат. В некоторых вариантах выполнения система содержит нагреватель, источник питания, способный подавать питание к нагревателю, аэрозольобразующий субстрат, такой как жидкость или гель, корпус и, возможно, мундштук. Аэрозольобразующий субстрат может быть помещен в контейнер для субстрата. Контейнер для субстрата может быть объединен с нагревателем или может содержать нагреватель.

В некоторых вариантах выполнения система предоставления негорючего аэрозоля или пара представляет собой нагревательное устройство, которое высвобождает одно или несколько соединений посредством нагрева субстратного материала без его сжигания. Субстратный материал является аэрозольобразующим субстратным материалом, который может быть, например, табачным или нетабачным материалом, и может содержать или не содержать никотин. В некоторых вариантах выполнения устройство может быть устройством для нагревания табака. Устройство для нагревания табака может содержать нагреватель, источник питания, способный подавать питание к нагревателю, и аэрозольобразующий субстрат, такой как гелевый или твердый материал. Устройство для нагревания может содержать аэрозольобразующий субстрат, такой как твердый или гелевый материал, и источник нагревания, который способен подавать тепловую энергию аэрозольобразующему субстрату без электронного нагревания, например, посредством сжигания горючего материала, такого как древесный уголь. Устройство для нагревания также может содержать фильтр, способный фильтровать аэрозоль, генерируемый посредством нагрева аэрозольобразующего субстрата.

В некоторых вариантах выполнения система подачи негорючего материала или пара является гибридной системой для выработки аэрозоля посредством нагрева без сжигания скомбинированных субстратных материалов. Субстратные материалы могут содержать, например, твердые частицы, жидкость или гель, которые могут содержать или не содержать никотин. В некоторых вариантах выполнения гибридная система содержит жидкий или гелевый субстрат и твердый субстрат. Твердый субстрат может быть, например, табачным или нетабачным материалом, который может содержать или не содержать никотин. В некоторых вариантах выполнения гибридная система содержит жидкий или гелевый субстрат и табак.

Аэрозоль или пар может образовываться или высвобождаться из целого ряда субстратов различными путями в зависимости от природы устройства, системы или материала, включая нагрев, вызывающий испарение, нагрев для высвобождения соединений и вибрация жидкости или геля для образования капель. Субстратный материал, который может быть одним или несколькими различными материалами в рамках одной системы, в общем, может именоваться образующим аэрозоль субстратом, субстратным материалом, образующим аэрозоль, аэрозольобразующим субстратом, аэрозольобразующим субстратным материалом или сходными терминами. Субстратные материалы могут быть твердыми, жидкими или гелевыми и могут содержать или не содержать табак, и могут образовывать или не образовывать аэрозоль или пар, содержащий никотин. Например, аэрозольобразующий субстратный материал может содержать генерирующее пар или аэрозоль вещество или увлажнитель, например, глицерол, пропиленгликоль, триацетин или диэтиленгликоль.

Некоторые варианты осуществления изобретения относятся к системам, содержащим два отдельных компонента, которые соединены друг с другом во время использования, а именно, компонент, представляющий собой устройство и пригодный для многократного использования, и расходный компонент (например, картридж), который содержит аэрозольобразующий субстратный материал и может быть одноразовым компонентом.

На фиг. 1 схематично и сильно упрощенно показана (не в масштабе) система предоставления или генерирования аэрозоля/пара, например, электронная сигарета 10. Электронная сигарета 10 имеет, в общем, удлиненную форму и содержит два основных компонента: компонент, секцию или блок 12 управления или питания и сборный картридж или секцию 14, которая является генерирующим аэрозоль компонентом. В этом примере указанные компоненты расположены один за другим, но возможны другие компоновки, например, компоновка бок о бок. Кроме того, общая форма системы необязательно должна быть удлиненной.

Блок 12 управления или питания, который может называться «устройством», выполнен с возможностью многократного использования (хотя это не является существенным), позволяя выполнять множество циклов предоставления аэрозоля пользователю в течение некоторого количества дней, недель, месяцев или лет. Картридж 14, который в некоторых конструкциях системы может называться «картомайзером», содержит аэрозольобразующий субстратный материал в виде жидкости или геля и подлежит замене после того как он был использован или израсходован. Таким образом, компонент 14 может называться расходным компонентом. Однако в некоторых случаях расходный компонент может быть выполнен с возможностью повторной заправки субстратным материалом после того как было израсходовано его исходное количество. Расходный компонент 14 может подлежать замене, когда другие части, содержащиеся в указанном компоненте, исчерпали срок службы, например, нагревательный элемент или фитиль. Во многих примерах одно устройство можно использовать с множеством последовательно заменяемых расходных компонентов. В таком случае срок службы устройства превышает срок службы расходного компонента. Это не является существенным, однако устройство также может быть спроектировано как заменяемая часть с относительно небольшим сроком службы.

Расходный компонент 14 содержит источник подачи аэрозольобразующего субстратного материала 3 в виде жидкости или геля, который хранится в резервуаре или другом объеме для хранения. Субстратный материал является материалом, из которого должен генерироваться аэрозоль, содержащий или не содержащий никотин. Субстрат может содержать один или несколько ароматизаторов. Расходный компонент 14 также содержит атомайзер (вапорайзер) 4, способный генерировать аэрозоль из субстратного материала 3. Тип атомайзера 4 соответствует форме субстратного материала 3. Примерами атомайзеров являются электрический нагревательный элемент (выполненный с возможностью резистивного или индукционного нагрева), к которому субстратный материал подается с помощью механизма капиллярного транспортирования или другого механизма транспортирования жидкости или геля, подлежащего испарению, и вибрирующий перфорированный лист, к которому подается жидкость или гель для образования капель. Специалисту в рассматриваемой области должен быть известен широкий ряд компоновок и конструкций вапорайзеров или атомайзеров, способных генерировать пар из аэрозольобразующего субстратного материала, подаваемого в атомайзер. Однако, в общем, в контексте настоящего описания атомайзер 4 имеет форму камеры (испарительной), которая содержит парогенератор или элемент генерирования пара (например, электрический нагревательный элемент или упомянутый выше вибрирующий перфорированный лист), и которая ограничена окружающей стенкой, отделяющей камеру от резервуара, содержащего аэрозольобразующий субстратный материал.

Расходный компонент 14 также содержит мундштук 9, имеющий отверстие или выпуск, через который пользователь может вдыхать аэрозоль, генерируемый атомайзером 4.

Устройство 12 подает питание и обеспечивает управление для генерирования аэрозоля атомайзером 4 из аэрозольобразующего субстратного материала 3. Таким образом, устройство 12 содержит аккумулятор или батарею 5 (которая может быть перезаряжаемой) для подачи питания электрическим компонентам электронной сигареты 10, например, атомайзеру 4. Кроме того, имеется контроллер 6, например, печатная плата и/или другое электронное устройство или схема управления электронной сигаретой. Контроллер 6 содержит (или может представлять собой) процессор 7 (микропроцессор, осуществляющий исполняющий программное обеспечение, или электронное устройство, сконфигурированное с возможностью выполнения функций процессора). Контроллер 6 соединяет атомайзер 4 с батареей 5, когда требуется пар, например, в ответ на сигнал от датчика давления воздуха или датчика расхода воздуха (не показаны), который определяет затяжку при использовании системы 10, во время которой воздух поступает через один или несколько впусков 8 в стенке кожуха устройства 20 (или стенке расходного компонента 14 в других примерах). Когда атомайзер 4 получает питание от батареи 5, он приводится в действие и генерирует пар из аэрозольобразующего субстратного материала 3, что ведет к образованию аэрозоля, который может вдыхать пользователь через отверстие в мундштуке 9. Аэрозоль переносится из атомайзера 4 в мундштук 9 по воздушному каналу (не показан), который соединяет впуск 8 воздуха с атомайзером 4 и с выпуском воздуха, когда пользователь затягивается через мундштук 9.

В примере, показанном на фиг. 1, устройство 12 и расходный компонент 14 являются отдельными соединяющимися секциями, которые можно отсоединять друг от друга посредством разделения в направлении, параллельном продольной оси (в этом примере). Компоненты 12 и 14 соединены или прикреплены друг к другу во время использования системы 10 с помощью взаимодействующих зацепляющихся элементов 16, 18 (например, с помощью резьбового или байонетного соединения), которые обеспечивают механическую и электрическую связь между устройством 12 и расходным компонентом 14. Вышеописанная конструкция является только примером компоновки, и различные элементы могут быть распределены иным образом между устройством 12 и расходным элементом 14, а в состав конструкции могут быть включены другие части и элементы. Для использования две секции могут быть соединены одна за другой в продольном направлении, как показано на фиг. 1, или в другой компоновке, например, параллельно друг другу бок о бок. Система может быть или не быть по существу цилиндрической и/или может иметь, в общем, цилиндрическую форму. Каждая из двух секций или компонентов 12 и 14 может быть удалена и заменена после израсходования (например, после опорожнения резервуара или разрядки батареи) или может быть предназначена для многократного использования с помощью заправки резервуара и перезарядки батареи. В других примерах система 10 может содержать компоненты в едином корпусе, который обеспечивает функции устройства и функции расходного компонента в единой системе. Единая система может быть одноразовой или может быть выполнена с возможностью многократного использования посредством перезарядки или замены батареи и заправки резервуара. Варианты осуществления настоящего изобретения пригодны для любой из этих компоновок и других компоновок, известных специалисту.

На фиг. 2 схематично показана компоновка испарительной камеры. Атомайзер 4 содержит нагревательный элемент 24 в виде нагревательной спирали, которая соединена с источником электропитания (не показан) для получения электрической энергии и генерирования тепла за счет эффекта Джоуля, и фитиль 26, вокруг которого намотана спираль. Фитиль 26 является пористым элементом, способным впитывать жидкость и распространять ее за счет капиллярного эффекта. Атомайзер 4 помещен в испарительную камеру 22, которая имеет ограждающую стенку 28, ограничивающую стороны камеры 22. Резервуар 3 окружает камеру 22 и образует между ограждающей стенкой 28 и наружной стенкой 32 кольцевой объем для хранения исходной жидкости или геля (аэрозольобразующего субстратного материала). Ограждающая стенка 28 имеет два противолежащих отверстия 30, образованных с противоположных сторон камеры 22, через которые проходят два конца фитиля 26, так что они достигают объема хранения резервуара 3. Таким образом, фитиль 26 входит в контакт с жидкостью 20.

Камера 22 открыта с верхнего и нижнего концов (в показанной ориентации) и расположена в пределах контура воздушного потока, проходящего через систему подачи пара. Контур воздушного потока проходит от одного или нескольких впусков воздуха (например, впуска 8 на фиг. 1) в кожухе системы через камеру 22 к выпуску в мундштуке (например, мундштуке 9 на фиг. 1), Во время использования фитиль впитывает жидкость 20 из резервуара и переносит ее к нагревательному элементу 24. При подаче питания к нагревательному элементу он генерирует тепло, которое испаряет летучую жидкость, удерживаемую в фитиле 24, образуя пар в испарительной камере. Воздушный поток A проходит через камеру 22 поверх нагревателя 24 и фитиля 26 и захватывает пар, часть которого конденсируется, образуя аэрозоль. Пар и/или аэрозоль переносятся воздушным потоком к мундштуку для вдыхания пользователем.

На фиг. 2 компоновка показана только в качестве примера; ряд компонентов может иметь другие формы, компоновки и относительные положения.

Представляет интерес форма отверстий 30 в ограждающей стенке 28, с помощью которых фитиль 26 входит в резервуар. Отверстия 30 могут быть образованы в виде простых просверленных отверстий, пробитых отверстий или иным образом выполненных отверстий в ограждающей стенке 28. В других компоновках ограждающая стенка 28 образована из двух или более профилированных частей или компонентов, которые примыкают друг к другу с некоторым расстоянием между частями для образования отверстий. Желательно свести к минимуму утечку жидкости из резервуара через отверстия во избежание появления свободной жидкости в испарительной камере и, следовательно, также в канале течения воздуха. Такая свободная жидкость может выходить из системы через мундштук или двигаться против направления течения воздуха и вытекать из системы или входить в контакт с электрическими компонентами, вызывая их повреждение. Таким образом, желательно до некоторой степени уплотнить границу взаимодействия отверстия и фитиля. Уплотнение не должно быть слишком плотным или полным, поскольку воздух должен поступать в резервуар для выравнивания давления внутри и снаружи резервуара для поддержания течения жидкости в атомайзер. Кроме того, очень плотное уплотнение может излишне сжимать фитиль и ограничивать движение жидкости по фитилю. Слишком неплотное уплотнение приводит к свободной утечке жидкости. Таким образом, размер и форма отверстия по отношению к проходящему через него фитилю являются важными факторами и должны тщательно выбираться для обеспечения эффективного транспортирования жидкости по требуемой траектории ее течения из резервуара к нагревательному элементу без просачивания излишней жидкости в камеру.

В конструкциях, где ограждающая стенка образована из примыкающих смежных частей, для изготовления одной или нескольких частей широко используются податливые или упругие материалы, такие как резина и силикон. Способность к сжатию этих материалов обеспечивает формирование требуемого отверстия при сборке деталей со степенью уплотнения вокруг фитиля, позволяющей исключить просачивание излишней текучей среды из резервуара вокруг фитиля в виде утечки. Однако способность к сжатию также означает, что формирование отверстия и, следовательно, подгонка отверстия вокруг фитиля могут быть несоответствующими как с точки зрения отклонения от заданной конструкции, так и отклонения размеров применительно к устройствам. В собранной системе отверстие потенциально может быть слишком большим или слишком маленьким по сравнению с заданным размером. Большое отверстие может допускать свободную утечку жидкости в камеру, а маленькое отверстие может ограничивать вытекание жидкости из резервуара и ограничивать поступление воздуха в резервуар, что необходимо для замены расходуемой жидкости и обеспечения ее движения жидкости. Любое из этих условий может уменьшать количество жидкости, находящейся в фитиле вблизи нагревательного элемента для генерирования пара. Сухой фитиль чувствителен к горению, когда он подвергается воздействию тепла, генерируемого нагревательным элементом, что представляет собой опасность и может загрязнять генерируемый пар.

Настоящее изобретение относится к конкретным особенностям формирования отверстия или отверстий, с помощью которых текучая среда транспортируется из резервуара в генератор пара. Предполагается, что ограждающая стенка между резервуаром и испарительной камерой может быть образована из тел, выполненных из жесткого материала (также именуемых «жесткими телами»), которые примыкают друг к другу или граничат друг с другом и имеют такую форму, что когда указанные тела примыкают друг к другу, между ними образуется одно или более отверстий.

На фиг. 3 схематично показан пример компоновки испарительной камеры и резервуара согласно изобретению. Многие части описаны выше со ссылкой на фиг. 2, и для обозначения сходных частей использованы сходные номера позиций; повторное подробное описание этих частей не приводится. Аналогично вышеуказанному имеется ограждающая стенка 28 для разделения испарительной камеры 22 и резервуара 3, причем испарительная камера 22 расположена в центре внутри кольцевого резервуара 3. С каждой стороны камеры 22 напротив друга через ограждающую стенку 28 проходят два отверстия 30. Каждое отверстие 30 образует проход для течения текучей среды или транспортирования жидкости из внутреннего объема резервуара 3 к нагревательному элементу (в этом примере генератор пара выполнен в виде нагревательной спирали), причем в этом примере течение текучей среды регулируется и управляется фитилем или фитильным элементом 26, расположенным в отверстиях 30. Центральный участок фитиля 26 расположен в камере и окружен витками нагревательного элемента 24, а два противоположных концевых участка фитиля проходят в отверстия 30 и через них и продолжаются в резервуар 3. Фитиль 26 является пористым элементом, который выполнен с возможностью впитывания жидкости из резервуара 3 и транспортирования этой жидкости за счет капиллярного действия через поры в фитиле 26 близко к нагревательному элементу 24. Когда жидкость на нагревательном элементе 24 или рядом с ним отделяется в виде пара, капиллярный эффект обеспечивает подачу новой порции жидкости через пористую сеть материала фитиля в направлении центрального участка, так что обеспечивается постоянная подача жидкости для производства пара. Фитиль может содержать любой пригодный пористый материал, выбранный, например, с учетом его капиллярной способности в отношении особенностей аэрозольобразующего субстратного материала (жидкости или геля) в резервуаре, например, вязкости. Например, фитиль может содержать вату в виде одиночной нити, крученой пряжи или пучка, пряди или других групп нитей или пряжи. Вместе с ватой или вместо нее могут использоваться другие волокна, например, стекловолокна или другие натуральные или искусственные волокна. Также могут использоваться другие пористые материалы, такие как губчатые материалы и пористая керамика.

Ограждающая стенка 28 образована из двух жестких тел, которые прилегают друг к другу. Первое жесткое тело 28a ограничивает ограждающую стенку 28 выше отверстий 30, а второе жесткое тело 28b ограничивает ограждающую стенку 28 ниже отверстий 30. Жесткие тела 28a, 28b имеют, в общем, трубчатую или кольцевую форму, содержащую стенку, перегородку или кожух вокруг центральной полости, открытой у каждого конца, так что когда жесткие тела 28a, 28b примыкают друг к другу встык посредством приведения в контакт обращенных друг к другу торцевых поверхностей, центральные полости объединяются и образуют непрерывную центральную полость или пространство, которое является испарительной камерой 22 системы подачи пара, и, по возможности, канал течения воздуха перед испарительной камерой 22 и после нее. Края жестких тел 28a, 28b, которые примыкают друг к другу, имеют такую форму, что когда края собраны друг с другом и образуют ограждающую стенку 28 и, следовательно, камеру 22, между краями остается открытое пространство, которое образует отверстие 30. В этом примере жесткие тела 28a, 28b имеют толщину, которая является размером, в общем, перпендикулярным направлению ограждающей стенки 28, проходящим вдоль направления траектории транспортирования текучей среды, обеспечиваемой отверстиями 30, и достаточным для формирования отверстий 30, которые являются удлиненными, в том смысле, что направление их длины (размер в направлении течения текучей среды) больше их ширины (размер, перпендикулярный направлению течения текучей среды). Например, эта длина может быть равна двукратной ширине или более. Отверстия могут рассматриваться как трубчатые или имеющие форму полых закрытых каналов. Эта удлиненная форма способствует уменьшению утечки жидкости через отверстия 30, поскольку фитиль 26 закрыт отверстиями на большом расстоянии.

На фиг. 4A показана ограждающая стенка 28 в сечении по линии IV-IV на фиг. 3. Первое или верхнее жесткое тело 28a и второе или нижнее жесткое тело 28b имеют на их примыкающих концах такую форму, которая ограничивает отверстие 30, в котором размещен фитиль 24. Каждое жесткое тело 28a, 28b имеет полукруглый открытый канал или углубление в поверхности примыкающего края, которые совместно образуют круглый закрытый канал или трубку, образуя отверстие 30. Таким образом, два жестких тела 28a, 28b полностью закрывают периметр отверстия 30, и в этом примере указанная оболочка предусмотрена по всей длине или на удлиненном пространстве отверстия, как можно видеть на фиг. 3.

Жесткие тела 28a, 28b уплотнены или скреплены друг с другом у их примыкающих краев, а не просто размещены с образованием граничного контакта. Это крепление вдоль соединения 34, где поверхности примыкающих краев собраны друг с другом, служит для поддержания формы и размера отверстия, тем самым повышая согласованность размеров отверстия, и уплотняет жесткие тела, препятствуя прохождению жидкости за исключением отверстий 30. Это крепление может быть достигнуто любым способом, соответствующим характеристикам материала или материалов, используемых для изготовления жестких тел. Например, для сплавления материалов примыкающих тел после сборки можно использовать ультразвуковую сварку. Перед сборкой жестких тел на одну или обе примыкающих поверхности может быть нанесен клей для крепления с помощью склеивания. Крепление выполняется по всем примыкающим поверхностям с целью обеспечения непроницаемого для жидкости уплотнения между двумя примыкающими жесткими телами, так чтобы жидкость могла поступать из резервуара только через отверстия.

Отверстия могут иметь любую форму сечения и не ограничиваются круглой формой, показанной в примере на фиг. 4A. Материал жестких тел в сочетании с надежным герметичным их соединением обеспечивает соответствующий стабильный размер и расположение отверстия, что позволяет выполнять точную регулировку течения жидкости из резервуара. Течение жидкости к нагревательному элементу регулируется во время использования системы подачи пара, и характеристики отверстия предотвращают утечку, когда система находится в нерабочем состоянии. Процесс сборки не оказывает влияния на размер, форму и местоположение отверстия опять же благодаря характеристикам жесткости материала, используемого для формирования ограждающей стенки, что позволяет повысить однородность продукции.

На фиг. 4B в сечении по линии IV-IV на фиг. 3 показан другой пример выполнения ограждающей стенки 28. В этом примере первое жесткое тело 28a не имеет никаких изменений формы на примыкающем краю в соединении 34, а второе жесткое тело 28b имеет полукруглый открытый канал как в примере по фиг. 4A. Таким образом, когда жесткие тела 28a и 28b собраны друг с другом, плоская поверхность первого жесткого тела перекрывает и закрывает открытый канал второго жесткого тела с образованием закрытого канала или трубы полукруглого сечения, т.е. отверстия 30. Фитиль 24 может иметь сходную форму сечения или может быть сжат из какой-либо другой формы, например, круглой, так чтобы он мог быть размещен внутри отверстия 30.

На фиг. 4C показан еще один пример выполнения ограждающей стенки 28. В этом примере ограждающую стенку 28 совместно образуют три жестких тела 28a, 28b и 28c. Отверстие 30 образовано в месте соединения трех жестких тел 28a, 28b и 28c, каждое из которых имеет на поверхности примыкающего края форму, определяющую отверстие 30 круглого сечения, когда жесткие тела собраны друг с другом и скреплены вдоль соединений 34. Также могут быть использованы другие компоновки из множества жестких тел, такие как отдельны жесткие тела для противоположных сторон ограждающей стенки, где некоторые соединения между жесткими стенками отделены от мест расположения отверстия, поэтому соответствующие краевые поверхности не имеют никаких изменений формы для ограничения отверстия.

Жесткие тела могут быть изготовлены из любого подходящего жесткого материала. Термин «жесткий» означает, что во время использования материал не проявляет податливости, упругости или заметной деформации. Подходящими материалами могут быть пластик, такой как полибутилентерефталат (PBT), термопластик и армированный пластик и пластик, армированный, например, стекловолокном. В качестве примера можно привести Grivory (RTM) HT1V-4 FWA, армированный на 40% стекловолокном термопластик на основе полукристаллического ароматического сополиамида, который изготавливается компанией EMS-Grivory и имеет надлежащие характеристики при высокой температуре, относящиеся к жесткости, прочности, устойчивости к деформации и химической стойкости, что необходимо для использования в среде испарительной камеры. Примеры пластика включают в себя PEEK (полиэфирэфиркетон), полипропилен и сополиэфиры, которые имеют надлежащую прочность и механические свойства, которые сохраняются даже при химическом воздействии; в качестве примера можно привести Tritan (RTM), изготавливаемый компанией Eastman Chemical Company. Другие материалы включают в себя металлы и стекломатериалы. Для скрепления жестких тел в случае металлов и стекла можно использовать лазерную сварку. В качестве других примеров пригодных жестких материалов можно привести непористую керамику. Все жесткие тела, образующие ограждающую стенку, могут быть выполнены из одного и того же жесткого материала. Как вариант, различные жесткие тела могут быть изготовлены из разных материалов. Это могло бы быть полезным в отношении, например, взаимного расположения жестких тел и других компонентов системы подачи пара.

Для формирования ограждающей стенки может быть использовано любое количество жестких тел, хотя два тела, одно, ограничивающее одну сторону периметра отверстия, и одно, ограничивающее другую сторону периметра отверстия, требуют наименьшего объема сборки. Отверстие может иметь круглую форму сечения и, фактически, оно может иметь форму сечения и/или площадь, которые варьируются по длине отверстия.

Для удобства сборки перед соединением жестких тел соответствующий участок фитиля может быть помещен в углубление в одном из жестких тел, ограничивающих отверстие. Таким образом, при сборке жестких тел фитиль уже будет вставлен в отверстие. Это целесообразно, если фитиль имеет такой же или сходный размер сечения, как и отверстие, или если фитиль имеет большее сечение, так что он сжимается при размещении в отверстии. Как вариант, конец фитиля может быть вставлен в отверстие или продет через него после того, как ограждающая стенка была образована посредством скрепления жестких тел друг с другом.

В вышеописанных примерах отверстия расположены в виде пары противолежащих отверстий поперек испарительной камеры и имеют прямолинейную форму, в том смысле, что продольная ось каждого трубчатого отверстия является прямой и расположена по существу перпендикулярно поверхности ограждающей стенки. Эта линия перпендикулярна направлению воздушного потока, проходящего через испарительную камеру. Фитиль может быть выполнен из материала, имеющего достаточную жесткость, так чтобы он сам по себе имел линейную форму, или если материал фитиля менее жесткий, фитиль может удерживаться в прямолинейной форме за счет его вставления в прямолинейной форме в пару отверстий.

Как вариант, отверстия могут иметь форму, которая не является прямолинейной. Другими словами, продольная ось отверстия может не лежать на прямой линии; отверстие может быть криволинейным и включать в себя один или несколько изгибов.

На фиг. 5 упрощенно показан другой пример со сходными частями, обозначенными такими же номерами позиций. В этом примере ограждающая стенка 28 между резервуаром 3 и испарительной камерой 22 образована из верхнего жесткого тела 28a и нижнего жесткого тела 28b. Жесткие тела 28a, 28b имеют такую форму на примыкающих поверхностях, что когда они собраны друг с другом, образуется отверстие 30, которое имеет криволинейную или изогнутую форму. Сходные отверстия 30 выполнены с каждой стороны камеры 22, так что фитиль 26 может быть расположен поперек камеры 22 с каждым концевым участком, помещенным в резервуар, и центральным участком с нагревательным элементом 24, расположенным в камере перпендикулярно направлению течению воздуха, как описано выше. В показанной ориентации каждое отверстие 30 имеет криволинейную трубчатую форму с выходом (вырезом) на конце отверстия, ведущим в камеру 22, который лежит в плоскости ограждающей стенки 28, и выходом (сечением) у противоположного отверстия, ведущим в резервуар 3, который лежит в перпендикулярной плоскости. Отверстие 30 имеет изгиб в центральном участке, который, по существу, является прямым углом, так что два его конца перпендикулярны. В этом примере нижнее жесткое тело 28b проходит снаружи ниже уровня фитиля и ограничивает стенку 3a основания резервуара 3 перед поворотом вертикально вверх и ограничением наружной стенки кольцевого резервуара 3. Это обеспечивает простую конструкцию, но такие части, как вариант, могут быть образованы из ряда отдельных компонентов.

На фиг. 5A отдельно показано в продольном разрезе криволинейное отверстие 30 по фиг. 5. Как описано выше, отверстие 30 ограничено поверхностями примыкающих противолежащих краев верхнего или первого жесткого тела 28a и нижнего или второго жесткого тела 28b. Отверстие 30 является удлиненным и имеет трубчатую форму с продольной осью L. Первый участок длины или продольный участок отверстия 30 соединен с камерой 22, а второй участок длины или продольный участок отверстия 30 соединен с резервуаром 3. Первый участок имеет продольную ось L1, а второй участок имеет продольную ось L2, и в этом примере две продольные оси лежат под углом θ друг другу, по существу, равным 90°, поскольку отверстие 30 имеет прямоугольный изгиб. Однако этот угол не ограничен прямым углом. Отверстие с изгибом может иметь угол θ между осями первого и второго участков меньше 180°. Если прямоугольная компоновка является, в общем, предпочтительной, угол может составлять 80-100°, например, 85-95°. На фиг. 5, например, два отверстия, расположенные напротив друг друга, имеют одинаковую форму и кривизну, но по усмотрению два отверстия для размещения двух концов одного и того же фитиля могут иметь разные углы изгиба (углы искривления) и/или разные направления изгиба или одно отверстие может быть криволинейным, а другое отверстие может быть прямолинейным, например, как на фиг. 3. Кроме того, отверстие может иметь больше одного криволинейного участка или изгиба в его продольном направлении.

Криволинейная или изогнутая форма отверстия позволяет размещать фитиль в изогнутом положении. Если фитиль выполнен из относительно жесткого материала, ему предварительно может быть придана соответствующая форма, или криволинейная форма может быть придана ему посредством вставления фитиля в криволинейное отверстие.

Криволинейное или изогнутое отверстие может способствовать защите от утечки из резервуара через отверстие, поскольку траектория течения жидкости является более извилистой и менее прямолинейной. Кроме того, фитиль той же длины может быть размещен в пределах более узкой ширины в системе, поэтому при желании внешние размеры системы могут быть уменьшены .Кроме того, если кривизна направлена к основанию резервуара, как на фиг. 5, концы фитиля могут более близко располагаться к стенке 3a основания резервуара 3, чтобы лучше впитывать всю жидкость из резервуара, в то время как нагревательный элемент 24 может быть по-прежнему расположен в центре испарительной камеры 21. Таким образом, фитиль дугообразной формы, обусловленной дугообразной или криволинейной формой отверстий, может быть более эффективным при различных обстоятельствах.

Атомайзер в системе подачи пара не обязательно должен содержать фитиль или сходный пористый элемент для транспортирования жидкости из резервуара в парогенератор, например, нагревательную спираль из предыдущих примеров. Капиллярное действие для втягивания жидкости из резервуара и ее подачи в испарительную камеру для испарения может быть достигнуто с помощью одного или нескольких капиллярных каналов, которые могут быть пазами, каналами, отверстиями и т.п. достаточно ограниченных размеров, обеспечивающих возникновение капиллярного эффекта. Соответственно, описанные отверстия в ограждающей стенке могут иметь форму, которая не предусматривает размещение фитильного элемента, и вместо этого могут иметь небольшую площадь сечения для создания капиллярного действия. Такие отверстия могут быть криволинейными или прямолинейными, как описано выше. Действие капиллярных отверстий может быть улучшено посредством использования описанных жестких тел. Улучшенная однородность формы отверстия, размера и местоположения, обеспечиваемая жесткими материалами, является важной в контексте формирования небольших каналов, поскольку допуск на погрешности изготовления элементов ограниченного размера является более точным.

В вышеописанных примерах периметр конкретного или каждого отверстия в целом был ограничен и окружен жестким материалом примыкающих и скрепленных жестких тел во всех точках по длине отверстия. Термин «периметр» относится к закрытой траектории или боковой стенки, окружающей отверстие, где боковая сторона окружает и ограничивает диаметр отверстия, поскольку отверстие имеет трубчатую форму. Периметр является границей поперечного сечения отверстия в плоскости, перпендикулярной продольной оси. В других примерах жесткий материал может полностью окружать периметр только части или участка длины отверстия. В другой части или участке дополнительный компонент из нежесткого материала может ограничивать часть периметра. Этот компонент может быть, например, таким элементом, как прокладка, образованная из упругого материала и помещенная между жесткими телами вблизи отверстия.

На фиг. 6 упрощенно показан пример выполнения испарительной камеры, которая содержит прокладку. Компонент выполнен по существу так же, как и компонент по фиг. 5, но с дополнительно прокладкой 36. Прокладка 36 расположена у примыкающей поверхности верхнего жесткого тела 28a поперек участка, который ограничивает отверстие 30, и выходит за ширину отверстия. Прокладка 36 помещена в углубление 29, образованное в примыкающей поверхности верхнего жесткого тела 28a, так чтобы она не выступала в объем, предназначенный для отверстия. Нижнее жесткое тело 28b примыкает к верхнему жесткому телу 28a, как описано выше, и контактирует с прокладкой 30 в граничной области 30 и самим верхним жестким телом в других местах.

На фиг. 7 показана ограждающая стенка 28 в разрезе по линии VII-VII на фиг. 6. Прокладка 30 заполняет углубление в примыкающей поверхности верхнего жесткого тела 28a, где углубление шире, чем канал в примыкающей поверхности нижнего жесткого тела 28b, который ограничивает отверстие 30. Таким образом, соединение 34 между жесткими телами 28a, 28b образовано непосредственно в местах, удаленных от отверстия 30, и может быть скреплено с помощью ультразвуковой сварки или склеивания, как описано выше, а соединение между нижним жестким телом 28b и прокладкой 36 образовано непосредственно рядом с отверстием 30. Прокладка 36 проходит поперек ширины отверстия 30. Таким образом, периметр отверстия 30 ограничивается частично прокладкой и частично жестким материалом в месте расположения выхода отверстия 30 в камеру 22, а также по первому продольному участку отверстия согласно внутреннему размеру прокладки, как показано на фиг. 6. Кроме того, периметр отверстия 30 в целом ограничивается материалом жестких тел, как можно видеть на фиг. 6. В другом варианте выполнения прокладка или другой упругий элемент могут быть расположены таким образом, чтобы ограничивать часть периметра в некотором продольном положении по длине отверстия, которая отделена от конца отверстия, выходящего в испарительную камеру.

Крепление жестких тел друг к другу для создания уплотнения может выполняться на тех участках, где материал жестких тел находится в контакте в соединениях между двумя жесткими телами. Там, где прокладка контактирует с противолежащим жестким телом вокруг отверстия, уплотнение обеспечивается за счет упругости материала прокладки. Прокладка может быть изготовлена, например, из силикона. Для изготовления прокладки могут использоваться другие материалы, такие как термопластичные эластомеры (TPE) и термопластичный полиуретан (TPU), но не исключается применение и других упругих материалов. Наличие силикона или сходного упругого сжимаемого материала вокруг участка периметра отверстия способствует уплотнению вокруг фитиля 24, когда он установлен в отверстии.

Как вариант, прокладка может продолжаться дальше или намного дальше за ширину отверстия. Фактически, прокладка может продолжаться до тех пор, пока она не будет образовывать кольцо (круглое или некруглое) и располагаться между верхним и нижним жесткими телами, так чтобы она полностью окружала испарительную камеру. В таком случае соединение между верхним и нижним жесткими телами может быть полностью заполнено материалом прокладки вокруг внутренней поверхности ограждающей стенки. Материал прокладки может обеспечивать непроницаемое для жидкости уплотнение между жесткими телами, так что соединение, например, с помощью ультразвуковой сварки или склеивания, не является обязательным. Материал прокладки создает эффект крепления жестких тел друг к другу, в том смысле, что он уплотняет жесткие тела и обеспечивает такие же результаты, как сварка, склеивание и т.п. За пределами прокладки (другими словами, снаружи кольца) жесткие тела находятся в контакте, как описано выше, обеспечивая стабильность в отношении соответствующего размера форм и положения отверстия. Для повышения уплотняющего эффекта прокладки и ее размещения и удерживания в требуемом положении на прокладке могут быть выполнены выступы и/или углубления, которые входят в зацепление с соответствующими углублениями и/или выступами в жестких телах.

На фиг. 8 показана испарительная камера, выполненная сходным образом с примером по фиг. 6, если смотреть со стороны линии VIII-VIII в направлении отверстия 30. Для упрощения чертежа фитиль и нагревательный элемент не показаны. Прокладка 36 имеет форму кольца, проходящего вокруг всего периметра испарительной камеры 22 и помещенного между верхом нижнего жесткого тела 28b и основанием верхнего жесткого тела 28a, так что внутренняя лицевая поверхность кольца образует часть ограждающей стенки 28 и создает уплотнение между двумя жесткими телами 28a, 28b. Верхняя поверхность и нижняя поверхность прокладки 36 имеют образованные на них выступающие элементы 38; эти элементы могут быть непрерывными или могут быть расположены по отдельности по форме кольца. Лицевые поверхности верхнего и нижнего жестких тел 28a, 28b, которые примыкали бы друг к другу в случае отсутствия прокладки 36, имеют углубления 40, которые сопрягаются по форме с выступами 38 на прокладке и принимают выступы, когда ограждающая стенка собрана, так что три детали входят в зацепление друг с другом. Выступы 38 и углубления 40 можно поменять местами, и они могут иметь другую форму и могут быть расположены иным образом.

Для способствования скреплению жестких тел и повышению уплотняющего эффекта прокладки за счет ее более надежного или плотного удержания на месте, включая возможное сжатие прокладки, жесткие тела также могут иметь на поверхностях взаимодействующие профилированные зацепляющиеся элементы, защелкивающиеся элементы или зажимные элементы. Такая конструкция может использоваться вместо сварки или склеивания. В этом случае жесткие тела могут быть собраны за счет их сближения для выполнения защелкивания или зажимания взаимодействующих элементов. Если с помощью указанного способа обеспечивается очень плотное примыкание, то для уплотнения твердых тел можно использовать только зацепление таких взаимодействующих элементов без необходимости использования сварки, склеивания или прокладки.

Прокладка может быть собрана с твердыми телами посредством ее установки в углубление на лицевой поверхности одного или другого жесткого тела, имеющего форму, обеспечивающую размещение прокладки, или просто посредством установки поверх жесткого тела на лицевую поверхность с последующим перемещением другого жесткого тела в положение примыкания.

На фиг. 9 показаны верхнее жесткое тело и прокладка перед сборкой. Верхнее жесткое тело 28a имеет точную наружную форму, полученную с помощью пресс-формы, с элементами, предназначенными для взаимодействия с другими компонентами системы подачи пара. В целом, оно имеет кольцевую форму с центральной сквозной полостью, открытой сверху и снизу и образующей часть испарительной камеры 22. Прокладка 36 имеет форму кольца с центральным отверстием, соответствующим ограждающей стенке испарительной камеры 22, ограничиваемой верхним жестким телом 28a. Прокладка 36 имеет выступающую вверх непрерывную кромку 38, которая является элементом поверхности для зацепления с соответствующим углублением в верхнем жестком теле 28a, когда прокладка вдавлена в верхнее жесткое тело, как показано на фиг. 8.

На фиг. 10 показан другой пример выполнения верхнего жесткого тела и прокладки перед сборкой. Верхнее жесткое тело 28a имеет такую наружную форму, как в примере по фиг. 9. Прокладка 36 также имеет такую же наружную форму, как и в примере по фиг. 9, за исключением того, что добавлены две ножки 42. Ножки 42 расположены на противоположных сторонах верхней поверхности прокладки 36 в направлении к месту расположения верхнего жесткого тела 28a, и каждая из них имеет форму длинной тонкой, по существу, прямолинейной детали, длина которой больше глубины верхнего жесткого тела 28a в том же направлении. Верхнее жесткое тело имеет два узких сквозных отверстия (не видны) в направлении, выровненном с положением ножек 42. При сборке ножки 42 проталкивают или втягивают через сквозные отверстия, и концы ножек 42 могут захватываться и использоваться для полного втягивания прокладки 36 в заданное положение у лицевой поверхности верхнего жесткого тела 28a. В таком случае ножки 42 выступают значительно выше верхнего жесткого тела, и их верхние участки фактически являются отходами и могут быть отрезаны или оторваны. Прокладка 36 и ножки 42 могут быть получены формованием из силикона или другого упругого материала как цельная деталь. В вариантах выполнения могут быть предусмотрены одна ножка 42 или больше двух ножек 42.

Для плотного зацепления прокладки 36 с верхним жестким телом 28a каждая ножка 42 может иметь расширенный участок 44 в том месте, которое находится за дальним концом соответствующего сквозного отверстия, когда прокладка 36 собрана в верхнем жестком теле 28a. Ширина расширенного участка 44 больше размера сквозного отверстия, но способность к сжатию упругого материала, из которого выполнена прокладка 36, позволяет расширенному участку втискиваться в уменьшенный объем, так чтобы его можно было протащить через сквозное отверстие следом за узкой частью ножки 42. Как только расширенный участок 44 выходит из удаленного конца сквозного отверстия, он расширяется до первоначальной ширины, превышающей ширину сквозного отверстия, и, таким образом, «блокирует» ножку на месте, препятствуя ее перемещению в обратном направлении в сквозное отверстие. В результате прокладка также блокируется на месте и удерживается у лицевой поверхности верхнего жесткого тела в заданном положении. Затем излишний материал ножки выше расширенного участка 44 удаляют.

На фиг. 10A показан упрощенный вид в разрезе прокладки 36, установленной в требуемом положении в верхнем жестком теле 28a с ножкой 42, вставляемой через сквозное отверстие 46 в верхнем жестком теле 28a до тех пор, пока расширенный участок 44 не покажется из дальнего конца сквозного отверстия 46 и не восстановит соответствующую ширину, которая превышает ширину сквозного отверстия 46. Прокладка 46 надлежащим образом находится в контакте с верхним жестким телом 28a. Верхний участок 42a ножки 42 выше расширенного участка 44 может быть удален.

На фиг. 11 показан еще один пример выполнения верхнего жесткого тела и прокладки перед сборкой. Верхнее жесткое тело 28a имеет такую наружную форму, как и в примере по фиг. 9. Прокладка 36 также имеет такую же наружную форму, как и в примере по фиг. 9, за исключением того, что в ней имеется центральный участок 36a, который заполняет центральную полость, которая должна быть занята испарительной камерой в собранной системе. Таким образом, прокладка 36 имеет плоскую, а не кольцевую форму, и может рассматриваться в качестве исходной прокладки, которая будет использоваться для получения готовой заданной кольцевой прокладки. Сплошная плоская форма увеличивает площадь поверхности прокладки 36, а также повышает жесткость и снижает гибкость. Эти характеристики способствуют вставлению прокладки 36 в верхнее жесткое тело 28a при сборке ограждающей стенки. После установки прокладки на место и, возможно, также добавления нижнего жесткого тела центральный участок 36a прокладки 36 удаляют из кольца, окружающего материал прокладки, посредством резки, срезания или пробивки.

В другом варианте, если по меньшей мере одно из жестких тел образовано из материала, пригодного для формования, прокладка может быть собрана с этим жестким телом с помощью процесса двухкомпонентного (или двухэтапного или двухступенчатого) инжекционного формования. Двухкомпонентное инжекционное формование позволяет формовать отдельное изделие сложной формы из двух разных материалов, как правило, полимеров. В данном случае жесткое тело формуют из первого материала во время первого цикла процесса для получения требуемой формы, включающего в себя углубление для размещения прокладки. Далее во время второго цикла процесса добавляют второй материал, который подлежит формованию непосредственно на уже сформованном жестком теле в соответствующем месте. Для совместимых материалов это может обеспечивать сильную связь между жестким телом и прокладкой, которая образуется при затвердевании материала прокладки. Таким образом, отсутствует возможность утечки между жестким телом и прокладкой. Другими преимуществами такого подхода являются высокая однородность качества компонентов, поскольку каждая комбинация прокладка - жесткое тело будет образована в одной и той же пресс-форме и, по существу, будет идентичной, и время изготовления может быть небольшим, поскольку двухкомпонентное инжекционное формование может быть быстрым процессом. Таким образом, прокладка надежно и точно позиционируется относительно жесткого тела. Далее другое жесткое тело или тела, а также фитиль, если он предусмотрен, могут быть собраны с комбинированным формованным изделием для получения готового компонента ограждающей стенки.

Во всех примерах, подробно описанных выше, использовался электрический нагревательный элемент в виде проволочной спирали. Однако изобретение этим не ограничивается. Могут быть использованы другие электрические нагревательные элементы, включающие в себя другие формы проволоки, плоские металлические формы, например, полученные с помощью резки листового металла, следы металла или другого проводящего материала, напечатанные или осажденные на подложке (которая может быть фитильным элементом), или элементы, образованные из других проводящих материалов, например, керамики. Электрический нагревательный элемент может быть выполнен с возможностью нагрева посредством индукции или протекания активного тока. Как вариант, может использоваться генератор пара, приводимый в действие с помощью средства, которое не связано с нагревом, например, вибрирующего перфорированного листа, способного образовывать капли жидкости. В любой компоновке генератор пара может принимать аэрозольобразующий субстратный материал из резервуара через отверстие или отверстия с фитилем или без фитиля, или сходным пористым элементом.

На фиг. 5 показана конструкция с нелинейным отверстием, в котором можно размещать фитиль, имеющий изогнутую или криволинейную форму, например, в форме дуги. Как уже отмечалось, с такой компоновкой связан ряд привлекательных особенностей. По меньшей мере некоторые из них могут быть получены без необходимости формирования ограждающей стенки из жестких тел. Соответственно, настоящее изобретение также относится к общей идее выполнения отверстия для течения текучей среды через ограждающую стенку из резервуара в испарительную камеру, в котором продольная ось этого отверстия не лежит на прямой линии. Различные особенности криволинейных отверстий, описанные выше в отношении фиг. 5, применимы для этой идеи без конкретных требований к ограждающей стенке, в которой образовано отверстие. Ограждающая стенка необязательно должна быть выполнена из жесткого материала или она может быть выполнена из жесткого материала только частично. Ограждающая стенка может содержать или не содержать жесткие тела, скрепленные или уплотненные друг с другом.

Описанные выше различные варианты осуществления изобретения предназначены только для понимания его особенностей. Эти варианты относятся только к конкретным вариантам выполнения и не являются исчерпывающими и/или исключительными. Следует понимать, что преимущества, варианты выполнения, примеры, функции, особенности, структуры и/или другие аспекты изобретения не должны рассматриваться как ограничения объема изобретения, определяемого его формулой, и могут использоваться другие варианты выполнения, и могут выполняться модификации без отклонения от объема формулы изобретения. Различные варианты выполнения могут соответствующим образом содержать, состоять или, по существу, состоять из различных комбинаций описываемых элементов, компонентов, особенностей, частей, этапов, средств и т.д. помимо описанных выше.

Группа изобретений относится к системам подачи пара, в частности к электронным сигаретам. Компонент системы предоставления пара содержит ограждающую стенку, отделяющую резервуар для текучей среды от камеры для размещения генератора пара и включающую в себя два и более смежных жестких тела, примыкающих друг к другу и уплотненных между собой, удлиненное трубчатое отверстие в ограждающей стенке, образующее канал для прохождения текучей среды из резервуара в генератор пара. Отверстие образовано между смежными примыкающими друг к другу жесткими телами, которые окружают периметр отверстия на по меньшей мере части его длины. Предотвращается уточка текучей среды. 4 н. и 33 з.п. ф-лы, 15 ил.

1. Компонент системы предоставления пара, содержащий ограждающую стенку, отделяющую резервуар для текучей среды от камеры для размещения генератора пара и включающую в себя два и более смежных жестких тела, примыкающих друг к другу и уплотненных между собой; и удлиненное трубчатое отверстие в ограждающей стенке, образующее канал для прохождения текучей среды из резервуара в генератор пара; при этом отверстие образовано между смежными примыкающими друг к другу жесткими телами, которые окружают периметр отверстия на по меньшей мере части его длины.

2. Компонент по п. 1, в котором жесткие тела уплотнены между собой ультразвуковой или лазерной сваркой.

3. Компонент по п. 1, в котором жесткие тела уплотнены между собой склеиванием.

4. Компонент по п. 1, в котором жесткие тела уплотнены между собой расположенным между ними упругим элементом.

5. Компонент по любому из пп. 1-4, содержащий два смежных жестких тела.

6. Компонент по любому из пп. 1-5, в котором ограждающая стенка окружает камеру, а в компоненте имеется второе удлиненное трубчатое отверстие, проходящее от резервуара в камеру на противоположной стороне камеры по отношению к указанному удлиненному трубчатому отверстию.

7. Компонент по любому из пп. 1-6, в котором удлиненное трубчатое отверстие или отверстия имеют форму и размеры, позволяющие размещать пористый элемент, выполненный с возможностью транспортирования текучей среды из резервуара в генератор пара за счет капиллярного эффекта.

8. Компонент по п. 7, содержащий пористый элемент, расположенный в отверстии или отверстиях, для транспортирования текучей среды из резервуара в генератор пара за счет капиллярного эффекта.

9. Компонент по любому из пп. 1-6, в котором удлиненное трубчатое отверстие или отверстия имеют форму и размеры, позволяющие транспортировать текучую среду из резервуара в генератор пара за счет капиллярного эффекта.

10. Компонент по любому из пп. 7-9, содержащий генератор пара, расположенный в камере, для приема текучей среды, транспортируемой из резервуара по удлиненному трубчатому отверстию или отверстиям.

11 Компонент по п. 10, в котором генератор пара содержит электрический нагревательный элемент.

12. Компонент по любому из пп. 1-11, в котором жесткие тела образованы из одного или нескольких следующих материалов: полибутилентерефталат, армированный стекловолокном термопластик, полиэфирэфиркетон, полипропилен, сополиэфир, металл или стекло.

13. Компонент по п. 12, в котором каждое жесткое тело образовано из одного и того же материала.

14. Компонент по любому из пп. 1-13, в котором одно или каждое удлиненное трубчатое отверстие имеет изгиб по длине, так что угол между продольной осью первого участка длины и продольной осью второго участка длины составляет меньше 180°.

15. Компонент по п. 14, в котором угол находится в диапазоне от 80 до 100°.

16. Компонент по любому из пп. 1-15, в котором жесткие тела окружают периметр отверстия или отверстий по всей длине отверстия.

17. Компонент по любому из пп. 1-15, содержащий прокладку из упругого материала, расположенную между двумя жесткими телами, так что прокладка образует часть периметра отверстия или отверстий по части длины отверстия.

18. Компонент по п. 17, в котором прокладка выполнена из силикона, термопластического эластомера или термопластического полиуретана.

19. Компонент по любому из пп. 17 или 18, в котором прокладка образует часть периметра отверстия в месте, где отверстие выходит в камеру.

20. Компонент по п. 19, в котором прокладка имеет форму кольца и проходит по окружности вокруг камеры между двумя жесткими телами.

21. Компонент по любому из пп. 17-20, в котором прокладка связана с одним из жестких тел посредством двухкомпонентного инжекционного формования.

22. Компонент по любому из пп. 1-21, содержащий резервуар.

23. Компонент по любому из пп. 1-22, который является картриджем или содержится в картридже, который выполнен с возможностью соединения с устройством, содержащим источник электропитания для подачи электропитания к картриджу в соединенном состоянии и образования системы предоставления пара.

24. Система предоставления пара, содержащая компонент по любому из пп. 1-23.

25. Компонент системы предоставления пара, содержащий ограждающую стенку, отделяющую резервуар для текучей среды от камеры для размещения генератора пара, и криволинейное удлиненное трубчатое отверстие в ограждающей стенке, образующее канал для прохождения текучей среды из резервуара в генератор пара.

26. Компонент по п. 25, в котором криволинейное удлиненное трубчатое отверстие изогнуто от расположения по линии, по существу, перпендикулярной предполагаемому течению воздуха через камеру, до расположения по линии, по существу, параллельной предполагаемому течению воздуха в направлении вверх по потоку.

27. Компонент по любому из пп. 25 или 26, в котором угол между продольной осью криволинейного удлиненного трубчатого отверстия на первом участке его длины и продольной осью криволинейного удлиненного трубчатого отверстия на втором участке его длины составляет меньше 180°.

28. Компонент по п. 27, в котором угол находится в диапазоне 80-100°, или 85-95°, или по существу равен 90°.

29. Компонент по любому из пп. 25-28, в котором ограждающая стенка образована из жесткого материала.

30. Компонент по любому из пп. 25-28, в котором ограждающая стенка окружает камеру, а в компоненте имеется второе криволинейное удлиненное трубчатое отверстие, проходящее от резервуара в камеру на противоположной стороне камеры по отношению к указанному криволинейному удлиненному трубчатому отверстию.

31. Компонент по любому из пп. 25-30, в котором криволинейное удлиненное трубчатое отверстие или отверстия имеют форму и размеры, позволяющие размещать пористый элемент, выполненный с возможностью транспортирования текучей среды из резервуара в генератор пара за счет капиллярного эффекта.

32. Компонент по п. 31, содержащий пористый элемент, расположенный в отверстии или отверстиях, для транспортирования текучей среды из резервуара в генератор пара за счет капиллярного эффекта, причем пористый элемент имеет криволинейную форму, соответствующую изгибу отверстия или отверстий.

33. Компонент по любому из пп. 25-32, содержащий генератор пара, расположенный в камере, для приема текучей среды, транспортируемой из резервуара по криволинейному удлиненному трубчатому отверстию или отверстиям.

34. Компонент по п. 33, в котором генератор пара содержит электрический нагревательный элемент.

35. Компонент по любому из пп. 25-34, содержащий резервуар.

36. Компонент по любому из пп. 25-35, который является картриджем или содержится в картридже, который выполнен с возможностью соединения с устройством, содержащим источник электропитания для подачи электропитания к картриджу в соединенном состоянии и образования системы предоставления пара.

37. Система предоставления пара, содержащая компонент любому из пп. 25-36.

| US 8707965 B2, 29.04.2014 | |||

| СИСТЕМА ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ С УЛУЧШЕННЫМ ПРОИЗВОДСТВОМ АЭРОЗОЛЯ | 2012 |

|

RU2613785C2 |

| Пробоотборник | 1956 |

|

SU107026A1 |

| US 2016073692 А1, 17.03.2016 | |||

| EP 3039976 A1, 06.07.2016 | |||

| US 2014261487 A1, 18.09.2014 | |||

| WO 2017021550 A1, 07.09.2018. | |||

Авторы

Даты

2023-07-12—Публикация

2019-10-31—Подача